Comprender los calibres de chapa metálica

Las tablas de calibres de chapa metálica son herramientas indispensables que proporcionan una representación numérica del espesor del metal. Estas tablas simplifican la selección de materiales al normalizar las mediciones.

Relación entre calibre y espesor

El sistema de calibres de chapa metálica sigue una secuencia contraintuitiva en la que un número de calibre mayor indica un más fino pieza de metal. Por ejemplo, una pieza de calibre 30 es más fina que una de calibre 20.

Sistemas de gálibo estándar

Los calibres no son universales para todos los materiales. En Estados Unidos se utiliza el Brown & Sharpe que difiere de otros sistemas específicos de cada país. Las cartas de gálibo estándar suelen mostrar las medidas tanto en pulgadas y milímetros.

Variación del calibre en distintos materiales

Los distintos materiales se rigen por diferentes tablas de calibres. El acero inoxidable utiliza su propia tabla de calibres, mientras que el grosor del aluminio se mide utilizando una tabla de calibres específica para el aluminio. Esta distinción es crucial para seleccionar con precisión el calibre adecuado para un proyecto.

Calibres de chapa de uso común

El sistema de calibre es una unidad de medida estándar cuando se trabaja con chapa metálica, que permite a los profesionales del sector referenciar eficazmente los espesores de los materiales. Es imprescindible comprender que, a medida que aumenta el número de calibre, disminuye el espesor del material en la mayoría de los casos. metales.

Tabla de calibres del acero

El calibre de chapa se refiere al grosor de las chapas metálicas. Cuanto mayor es el número de calibre, más fina es la chapa. Tenga en cuenta que, para distintos tipos de metales, el grosor es diferente con el mismo número de calibre.

En el caso del acero, los números de calibre suelen oscilar entre 3 y 30. Los calibres estándar del acero suelen reflejar el peso del material más que una medida directa del grosor. A continuación se muestra una tabla simplificada de los calibres de acero más comunes y sus correspondientes espesores en pulgadas y milímetros:

| Indicador | US Standard Gauge | Chapa de acero | Acero galvanizado | Acero inoxidable | Aluminio | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| pulgada | mm | pulgada | mm | pulgada | mm | pulgada | mm | pulgada | mm | |

| 7/00 | 0.5 | 12.7 | ||||||||

| 6/00 | 0.469 | 11.908 | 0.469 | 11.905 | 0.58 | 14.732 | ||||

| 5/00 | 0.438 | 11.113 | 0.438 | 11.113 | 0.517 | 13.119 | ||||

| 4/00 | 0.406 | 10.32 | 0.406 | 10.317 | 0.46 | 11.684 | ||||

| 3/00 | 0.375 | 9.525 | 0.375 | 9.525 | 0.41 | 10.404 | ||||

| 2/00 | 0.344 | 8.733 | 0.344 | 8.73 | 0.365 | 9.266 | ||||

| 1/00 | 0.313 | 7.938 | 0.313 | 7.938 | 0.325 | 8.252 | ||||

| 1 | 0.281 | 7.145 | 0.281 | 7.142 | 0.289 | 7.348 | ||||

| 2 | 0.266 | 6.746 | 0.266 | 6.746 | 0.258 | 6.543 | ||||

| 3 | 0.25 | 6.35 | 0.239 | 6.073 | 0.25 | 6.35 | 0.229 | 5.827 | ||

| 4 | 0.234 | 5.954 | 0.224 | 5.695 | 0.234 | 5.954 | 0.204 | 5.189 | ||

| 5 | 0.219 | 5.558 | 0.209 | 5.314 | 0.219 | 5.555 | 0.182 | 4.62 | ||

| 6 | 0.203 | 5.159 | 0.194 | 4.935 | 0.203 | 5.159 | 0.162 | 4.115 | ||

| 7 | 0.188 | 4.763 | 0.179 | 4.554 | 0.188 | 4.763 | 0.144 | 3.665 | ||

| 8 | 0.172 | 4.366 | 0.164 | 4.176 | 0.168 | 4.267 | 0.172 | 4.366 | 0.129 | 3.264 |

| 9 | 0.156 | 3.97 | 0.15 | 3.797 | 0.153 | 3.886 | 0.156 | 3.967 | 0.114 | 2.906 |

| 10 | 0.141 | 3.571 | 0.135 | 3.416 | 0.138 | 3.505 | 0.141 | 3.571 | 0.102 | 2.588 |

| 11 | 0.125 | 3.175 | 0.12 | 3.038 | 0.123 | 3.124 | 0.125 | 3.175 | 0.091 | 2.304 |

| 12 | 0.109 | 2.779 | 0.105 | 2.657 | 0.108 | 2.743 | 0.109 | 2.779 | 0.081 | 2.052 |

| 13 | 0.094 | 2.383 | 0.09 | 2.278 | 0.093 | 2.362 | 0.094 | 2.38 | 0.072 | 1.829 |

| 14 | 0.078 | 1.984 | 0.075 | 1.897 | 0.079 | 2.007 | 0.078 | 1.984 | 0.064 | 1.628 |

| 15 | 0.07 | 1.786 | 0.067 | 1.709 | 0.071 | 1.803 | 0.07 | 1.786 | 0.057 | 1.45 |

| 16 | 0.063 | 1.588 | 0.06 | 1.519 | 0.064 | 1.626 | 0.063 | 1.588 | 0.051 | 1.29 |

| 17 | 0.056 | 1.43 | 0.054 | 1.367 | 0.058 | 1.473 | 0.056 | 1.427 | 0.045 | 1.151 |

| 18 | 0.05 | 1.27 | 0.048 | 1.214 | 0.052 | 1.321 | 0.05 | 1.27 | 0.04 | 1.024 |

| 19 | 0.044 | 1.113 | 0.042 | 1.062 | 0.046 | 1.168 | 0.044 | 1.11 | 0.036 | 0.912 |

| 20 | 0.038 | 0.953 | 0.036 | 0.912 | 0.04 | 1.016 | 0.038 | 0.953 | 0.032 | 0.813 |

| 21 | 0.034 | 0.874 | 0.033 | 0.836 | 0.037 | 0.94 | 0.034 | 0.874 | 0.029 | 0.724 |

| 22 | 0.031 | 0.795 | 0.03 | 0.759 | 0.034 | 0.864 | 0.031 | 0.792 | 0.025 | 0.643 |

| 23 | 0.028 | 0.714 | 0.027 | 0.683 | 0.031 | 0.787 | 0.028 | 0.714 | 0.023 | 0.574 |

| 24 | 0.025 | 0.635 | 0.024 | 0.607 | 0.028 | 0.711 | 0.025 | 0.635 | 0.02 | 0.511 |

| 25 | 0.022 | 0.556 | 0.021 | 0.531 | 0.025 | 0.635 | 0.022 | 0.556 | 0.018 | 0.455 |

| 26 | 0.019 | 0.478 | 0.018 | 0.455 | 0.022 | 0.559 | 0.019 | 0.475 | 0.016 | 0.404 |

| 27 | 0.017 | 0.437 | 0.016 | 0.417 | 0.02 | 0.508 | 0.017 | 0.437 | 0.014 | 0.361 |

| 28 | 0.016 | 0.396 | 0.015 | 0.378 | 0.019 | 0.483 | 0.016 | 0.396 | 0.013 | 0.32 |

| 29 | 0.014 | 0.358 | 0.014 | 0.343 | 0.017 | 0.432 | 0.014 | 0.358 | 0.011 | 0.287 |

| 30 | 0.013 | 0.318 | 0.012 | 0.305 | 0.016 | 0.406 | 0.013 | 0.318 | 0.01 | 0.254 |

| 31 | 0.011 | 0.277 | 0.011 | 0.267 | 0.011 | 0.277 | 0.009 | 0.226 | ||

| 32 | 0.01 | 0.259 | 0.01 | 0.246 | 0.01 | 0.259 | 0.008 | 0.203 | ||

| 33 | 0.009 | 0.239 | 0.009 | 0.229 | 0.009 | 0.239 | 0.007 | 0.18 | ||

| 34 | 0.009 | 0.218 | 0.008 | 0.208 | 0.009 | 0.218 | 0.006 | 0.16 | ||

| 35 | 0.008 | 0.198 | 0.008 | 0.191 | 0.008 | 0.198 | 0.006 | 0.142 | ||

| 36 | 0.007 | 0.178 | 0.007 | 0.17 | 0.007 | 0.178 | 0.005 | 0.127 | ||

| 37 | 0.007 | 0.168 | 0.006 | 0.163 | 0.007 | 0.168 | 0.005 | 0.114 | ||

| 38 | 0.006 | 0.16 | 0.006 | 0.152 | 0.006 | 0.157 | 0.004 | 0.102 | ||

| 39 | 0.006 | 0.15 | ||||||||

| 40 | 0.006 | 0.14 | ||||||||

| 41 | 0.005 | 0.135 | ||||||||

| 42 | 0.005 | 0.13 | ||||||||

| 43 | 0.005 | 0.124 | ||||||||

| 44 | 0.005 | 0.119 | ||||||||

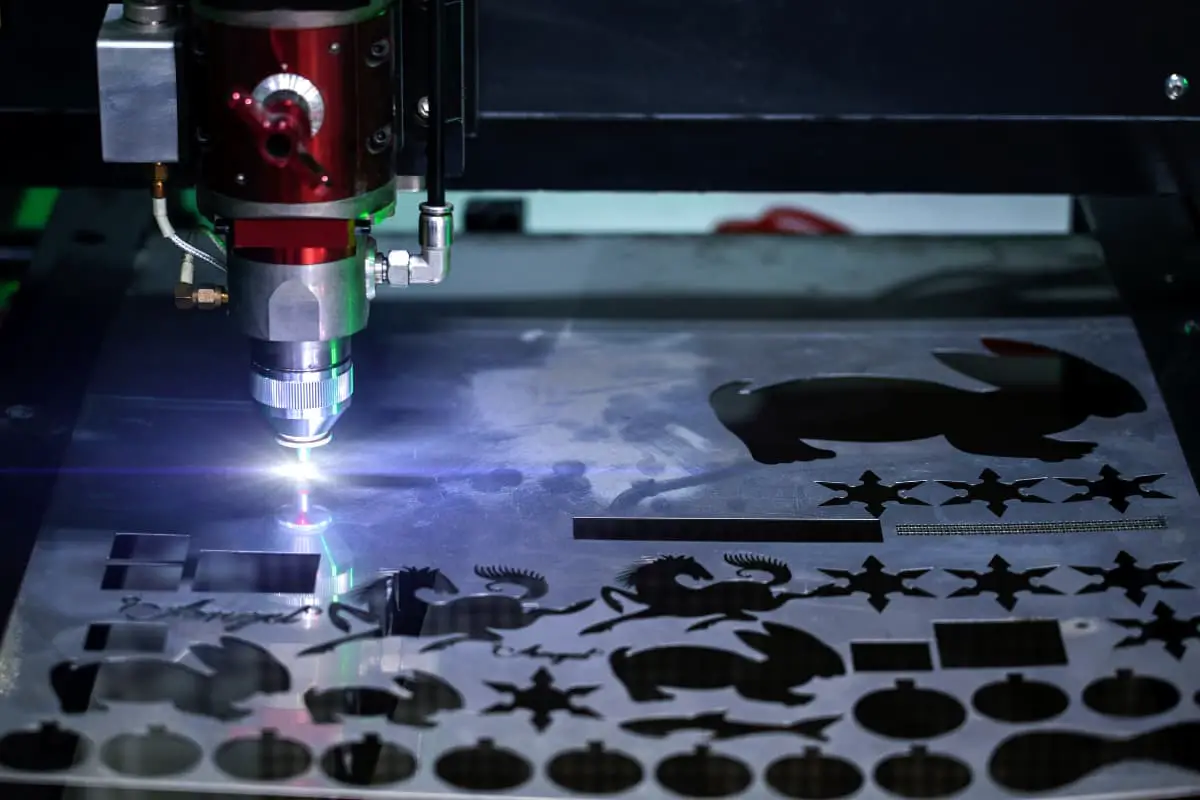

Aplicaciones industriales de los medidores de chapa metálica

Las tablas de calibres de chapa metálica desempeñan un papel crucial en diversas aplicaciones industriales, ya que proporcionan una referencia normalizada del espesor del material. Guían los procesos de fabricación especificando el grosor adecuado para las distintas aplicaciones, garantizando la seguridad, la funcionalidad y la eficiencia del material.

Usos en la industria del automóvil

En la industria del automóvil, los calibres de chapa garantizan una fabricación precisa de los componentes de los vehículos. Paneles de carroceríaPor ejemplo, deben ser lo bastante gruesas para garantizar la integridad estructural, pero lo bastante finas para soportar el peso:

- Puertas y capós: Normalmente se utiliza acero de calibre 20.

- Bastidores: A menudo construidos con acero de calibre 12 a 14, dependiendo de la resistencia requerida.

Usos en la industria aeroespacial

Para la industria aeroespacial, la importancia del peso y la resistencia del material es mayor. Los medidores de chapa metálica ayudan a determinar el grosor ideal para:

- Fuselaje: Normalmente se fabrican con chapas de aluminio de calibre 18 a 22.

- Alas: Requieren un equilibrio entre ligereza y resistencia, y suelen utilizar chapas de calibre 16 a 20.

Usos en la industria de la construcción

Las tablas de calibres de chapa metálica ayudan a la industria de la construcción especificando la selección de materiales para una mayor durabilidad y sostenibilidad:

- Tejados: Suele oscilar entre el calibre 22 y el 29, con calibres más gruesos para zonas con grandes nevadas.

- Conductos HVAC: Normalmente se utilizan chapas de calibre 30 a 24, donde los calibres más gruesos contribuyen a un mejor aislamiento y durabilidad.

Herramientas de medición de galgas de chapa

La precisión en la medición del espesor de las chapas metálicas es crucial en muchas aplicaciones de fabricación e ingeniería. Una medición precisa garantiza que el metal cumpla las especificaciones requeridas para un proyecto determinado. Para ello se suelen utilizar herramientas como calibres, micrómetros y ruedas calibradoras.

Calibradores

Los calibres son instrumentos de medición versátiles con dos brazos opuestos que pueden medir la distancia entre ellos. Los hay de varios tipos: digitales, de nonio y de cuadrante. Calibradores digitales son especialmente populares por su facilidad de uso y su lectura digital, que muestra las medidas con rapidez y precisión. Las mediciones suelen estar disponibles en unidades métricas e imperiales.

Micrómetros

Los micrómetros proporcionan mediciones muy precisas del grosor de las chapas metálicas. Funcionan con un mecanismo de tornillo calibrado para ajustes finos y un yunque y husillo que tocan la superficie metálica. Los micrómetros se caracterizan por su precisión, ya que suelen medir el grosor con una precisión de +/- 0,001 pulgadas (0,025 mm). También suelen disponer de pantallas digitales, aunque todavía se utilizan versiones analógicas con escala graduada.

Ruedas para manómetros

Las ruedas de calibre, también conocidas como medidores de espesor o deslizadores de calibre, son herramientas especializadas diseñadas específicamente para medir chapas metálicas. Suelen consistir en una rueda giratoria marcada con el número de galga y las medidas de espesor correspondientes. Resultan prácticas para calibrar rápidamente el espesor sin necesidad de una lectura directa, ya que proporcionan una referencia visual y táctil para los medidores de chapa metálica.

Normas y especificaciones

En el ámbito de la chapa metálica, las normas específicas establecidas por instituciones como ASTM International y la Organización Internacional de Normalización (ISO) orientan a fabricantes y consumidores a la hora de determinar el grosor y el peso de las chapas metálicas.

Normas ASTM

ASTM International ha desarrollado normas ampliamente adoptadas en las industrias que trabajan con chapas metálicas. Estas normas proporcionan especificaciones detalladas para diversos grados y materiales, garantizando la coherencia entre los proveedores. Por ejemplo, ASTM A653 se refiere al rendimiento del acero galvanizado y define aspectos como el peso del revestimiento y las propiedades de curvado. Otro ejemplo es ASTM B209que se refiere a las chapas y placas de aluminio y aleaciones de aluminio, y especifica las variaciones de espesor admisibles.

Normas ISO

Las normas ISO sirven de marco internacionalmente reconocido para las normas sobre calibres y chapas metálicas. ISO 3575 define las especificaciones para las chapas de acero al carbono de calidad comercial y de embutición con revestimiento continuo de zinc en caliente y reducción en frío. Además, ISO 3548 describe las tolerancias de espesor de las chapas de acero laminadas en caliente. Estas normas tienen por objeto garantizar que los materiales satisfagan las exigencias de fiabilidad y calidad de los consumidores en todos los mercados mundiales.

Consideraciones de seguridad en la manipulación de chapas metálicas

Al manipular chapas metálicas, los trabajadores deben dar prioridad a la seguridad debido a los bordes afilados del material y al potencial de creación de partículas metálicas peligrosas. El cumplimiento de las directrices de seguridad puede reducir considerablemente el riesgo de accidentes y lesiones.

Equipo de protección: Es esencial que las personas que trabajan con chapas metálicas lleven el equipo de protección adecuado. Esto incluye:

- Guantes: Guantes resistentes para evitar cortes y abrasiones

- Gafas de seguridad: Para proteger los ojos de partículas metálicas y residuos

- Protección respiratoria: Puede ser necesario el uso de mascarillas para evitar la inhalación de polvo metálico

Procedimientos de manipulación: Las técnicas de manipulación adecuadas son importantes para evitar daños físicos:

- Utilizar las herramientas de corte y plegado adecuadas para mantener el control sobre la chapa.

- Garantizar que todo el equipo está correctamente mantenido y libre de defectos.

Limpieza del lugar de trabajo: Mantener limpio el lugar de trabajo reduce la posibilidad de que la chatarra provoque lesiones o se lleve inadvertidamente a casa, lo que podría exponer a otras personas a partículas metálicas.

Educación y formación: Los trabajadores deben estar bien formados en los procedimientos correctos de manipulación y manejo de chapas metálicas, incluyendo:

- Cómo levantar y mover grandes planchas con seguridad para evitar lesiones musculoesqueléticas

- Reconocer los peligros específicos de trabajos de chapa

Siguiendo estas consideraciones de seguridad, los trabajadores pueden minimizar los riesgos asociados a la manipulación de chapas metálicas, manteniendo al mismo tiempo la productividad y la eficacia.