I. Panorama general

El proceso de estampación es la suma de varios procesos en el procesamiento de la estampación, describiendo las reglas de ejecución de cada proceso en el proceso de fabricación de una pieza estampada.

Un proceso de estampación completo debe incluir el proceso de preparación de las piezas en bruto de estampación (corte y troquelado, etc.), los procesos de conformado de estampación (plegado, embutición, rebordeado, recorte, punzonado, abombado, conformado, etc.) y los procesos auxiliares (como lubricación, desbarbado, tratamiento térmico, etc.), así como los equipos y moldes utilizados para completar estos procesos y los parámetros de proceso correspondientes.

Dado que la calidad del proceso de estampación determina directamente la racionalidad de la tecnología de procesamiento de piezas estampadas, el número y la complejidad de los moldes necesarios, la tasa de utilización de las materias primas, la calidad y la productividad de las piezas estampadas y otros indicadores económicos y técnicos principales, formular correcta y razonablemente el proceso de estampación es una tarea técnica muy importante. Una buena proceso de estampación no sólo debe garantizar la producción de piezas de estampación cualificadas, sino también exigir que tenga los mejores indicadores económicos y técnicos.

A veces, la misma pieza estampada puede fabricarse en piezas cualificadas mediante varios procesos de estampación. En este caso, es necesario seleccionar el mejor proceso de estampación en función de factores como la complejidad del proceso de estampación, el consumo de moldes y equipos, la tasa de utilización de materias primas, la eficiencia de la producción, la posibilidad de fabricar productos defectuosos (condiciones de garantía de calidad del producto) y el impacto sobre el medio ambiente.

El contenido principal del trabajo de diseño del proceso de estampación es:

1. Análisis de piezas estampadas

Los materiales, el grosor, la forma geométrica, el tamaño, los requisitos de precisión y otros elementos de las piezas estampadas conforman las características del proceso de estampación de las piezas estampadas. Son las condiciones básicas para formular el proceso de estampación, determinando los tipos, la cantidad y la secuencia de los procesos de estampación que deben utilizarse. Por lo tanto, al formular el proceso de estampado, estos elementos básicos deben analizarse cuidadosamente.

En el análisis de las piezas estampadas, la procesabilidad de las piezas estampadas debe ser el foco de estudio. La procesabilidad de las piezas estampadas incluye dos aspectos: por un lado, indica si la forma y la precisión dimensional de las piezas estampadas pueden completarse mediante métodos de estampación; por otro lado, significa si pueden utilizarse los métodos de estampación más sencillos y convenientes para fabricarlas.

Para realizar un análisis correcto del proceso de estampación, es necesario tener en cuenta diversos aspectos. La fabricación de piezas de estampación puede implicar muchos métodos de estampación, y debido a los diferentes métodos de estampación utilizados, el contenido de su procesabilidad también varía. Incluso para la misma pieza, debido a las diferentes condiciones de producción, situaciones de equipos, capacidades de fabricación de moldes, y las tradiciones y hábitos de la tecnología de producción en la unidad de producción, el significado de su procesabilidad de estampado también es diferente.

Por lo tanto, al analizar la procesabilidad de las piezas de estampación, además de los principios bien conocidos por el personal técnico en general (como el diámetro mínimo de punzonado, el diámetro mínimo de radio de curvaturadistancia mínima entre punzones, etc.), también es necesario incluir las diversas condiciones mencionadas anteriormente en el ámbito del análisis y la investigación.

Además, la mejora del nivel de la tecnología de producción de estampación y el progreso de nuevos métodos de proceso de estampación pueden causar cambios en el concepto y las normas de evaluación de la procesabilidad de las piezas de estampación, por lo que el significado de la procesabilidad de las piezas de estampación no es inmutable.

Basándose en el análisis de la procesabilidad de las piezas de estampación, cuando sea necesario, es posible considerar la modificación de la estructura y el tamaño de las propias piezas de estampación (bajo la condición de garantizar el uso funcional de las piezas de estampación) con el fin de simplificar el proceso de estampación y la estructura del molde, reducir el consumo de material, mejorar la calidad de las piezas de estampación y, en última instancia, lograr el objetivo de reducir el coste de producción de las piezas de estampación. Muchos ejemplos de producción han demostrado que a veces este método es muy eficaz.

2. Selección y preparación de las materias primas

El tipo y el grado de las materias primas para las piezas de estampación suelen determinarse durante el diseño del producto en función de su uso funcional. Sin embargo, qué forma de materia prima utilizar (chapa, fleje, bloque o bobina) no solo determina el proceso de preparación en el proceso de estampación, sino que también afecta al nivel económico y técnico de todo el proceso de estampación, lo cual es una cuestión que no puede ignorarse.

Por otro lado, que el proceso de conformado de las piezas estampadas pueda completarse sin problemas y que la precisión dimensional de las piezas estampadas pueda garantizarse, a veces depende directamente del rendimiento de estampado del material de la chapa y de la forma geométrica y la precisión dimensional del material de la chapa. Por lo tanto, también es necesario seleccionar correctamente el tipo y el grado de las materias primas en función de las características y los requisitos de la deformación de estampación.

3. Determinación del proceso de deformación

La determinación del proceso de deformación es el contenido central de la formulación del proceso de estampación y la clave de su éxito, que es muy importante. La determinación del proceso de deformación incluye la determinación del tipo y los parámetros del proceso de deformación y la secuencia del proceso de deformación. En el trabajo de determinación del proceso de deformación, es necesario seguir las leyes básicas de la deformación de estampación.

4. Determinación de los procesos auxiliares

Entre los procesos auxiliares habituales en la producción de estampación se incluyen: tratamiento térmico entre procesos, limpieza, desbarbado, lubricación, tratamiento de superficies, etc.

Dependiendo de la finalidad, los procesos de tratamiento térmico se dividen en: recocido principalmente para mejorar la plasticidad de la chapa y recocido principalmente para reducir la resistencia a la deformación. La temperatura de recocido y el tiempo de mantenimiento se determinan en función del tipo de material, el tamaño de la pieza en bruto y los requisitos de la finalidad del recocido, etc.

Entre los métodos habituales para eliminar las rebabas se incluyen: el desbarbado manual, el desbarbado en tambor y el esmerilado. La selección de estos métodos viene determinada por la forma, el tamaño y el volumen de producción de las piezas estampadas.

5. Selección del tipo de molde

El tipo y la estructura del molde no sólo vienen determinados por el proceso de estampación que debe completar, sino que también están estrechamente relacionados con el volumen de producción. En la producción en serie, pueden utilizarse moldes multiproceso complejos. Aunque el coste del molde es caro, la alta eficiencia de producción puede reducir el coste de las piezas estampadas. En la producción de lotes pequeños, suelen utilizarse matrices sencillas y matrices de uso general.

6. Selección del equipo de estampación

En función de la forma, el tamaño de las piezas estampadas y el contenido del proceso de estampación que debe completarse, es posible determinar el tonelaje, la carrera, la altura de cierre y el tamaño de la mesa de trabajo necesarios, etc., que constituyen la base para seleccionar las especificaciones del equipo.

La selección del tipo de equipo de estampación viene determinada principalmente por el volumen de producción. En la producción de lotes medianos y pequeños, se utilizan varios tipos de prensas de uso general. En la producción en masa, de alta productividad, se pueden adoptar equipos de estampación especializados, como prensas multi-estación, prensas de alta velocidad y líneas de automatización de estampación.

7. Selección de esquemas de mecanización y automatización

La mecanización y la automatización en el proceso de producción de estampación son medidas fundamentales para mejorar la productividad laboral, reducir costes y garantizar una producción segura, a las que se debe prestar toda la atención. En la producción de lotes medianos y pequeños, se pueden utilizar métodos equipados con mecanismos de alimentación automática en prensas de uso general; en la producción en masa, se pueden adoptar prensas especializadas automatizadas o líneas de producción automáticas de estampación compuestas por varias prensas automáticas.

8. Determinar los métodos de inspección de la calidad de las piezas estampadas.

La inspección de la calidad de las piezas de estampación es un aspecto importante del proceso de diseño de las operaciones de estampación. Aunque la calidad de las piezas de estampación está garantizada por el rendimiento de las materias primas, la fiabilidad de los equipos de estampación y los moldes, y es relativamente estable, no es necesario inspeccionar cada pieza.

Sin embargo, debido a la alta productividad de los equipos de estampación, si surgen problemas de calidad y no se toman las medidas oportunas, podría producirse una gran cantidad de residuos en muy poco tiempo, lo que ocasionaría importantes pérdidas económicas.

Por lo tanto, a la hora de diseñar el proceso de estampación, es necesario garantizar la existencia de medidas fiables de control de calidad. En las líneas de estampación automáticas de alta productividad, los métodos para garantizar la "inspección en línea" deben aplicarse aún más. Para las dos cuestiones más complejas entre las tareas mencionadas, se realiza el siguiente análisis.

II. Principios para determinar el proceso de deformación por estampación

El proceso de deformación de la estampación es el contenido principal del proceso de estampación, y su racionalidad determina directamente el éxito o el fracaso del proceso de estampación.

1. Ahora, vamos a discutir los principios fundamentales que deben seguirse para determinar el proceso de deformación de estampación.

(1) El grado máximo de deformación en la zona de deformación de cada proceso de deformación no puede superar su valor límite (límite de conformado). Basándose en las características geométricas de las piezas de estampación, se pueden determinar los tipos de procesos de deformación de estampación a utilizar. Una vez determinadas la forma y el tamaño de la pieza en bruto de estampación, puede determinarse el grado total de deformación necesario para completar todo el conformado.

Conociendo el grado de deformación límite (límite de conformación) del proceso de deformación de estampación, se puede determinar el número de procesos de deformación necesarios. En este punto, el principio para determinar el número de procesos de deformación es garantizar que el grado de deformación en la zona de deformación de cada proceso no supere su valor límite.

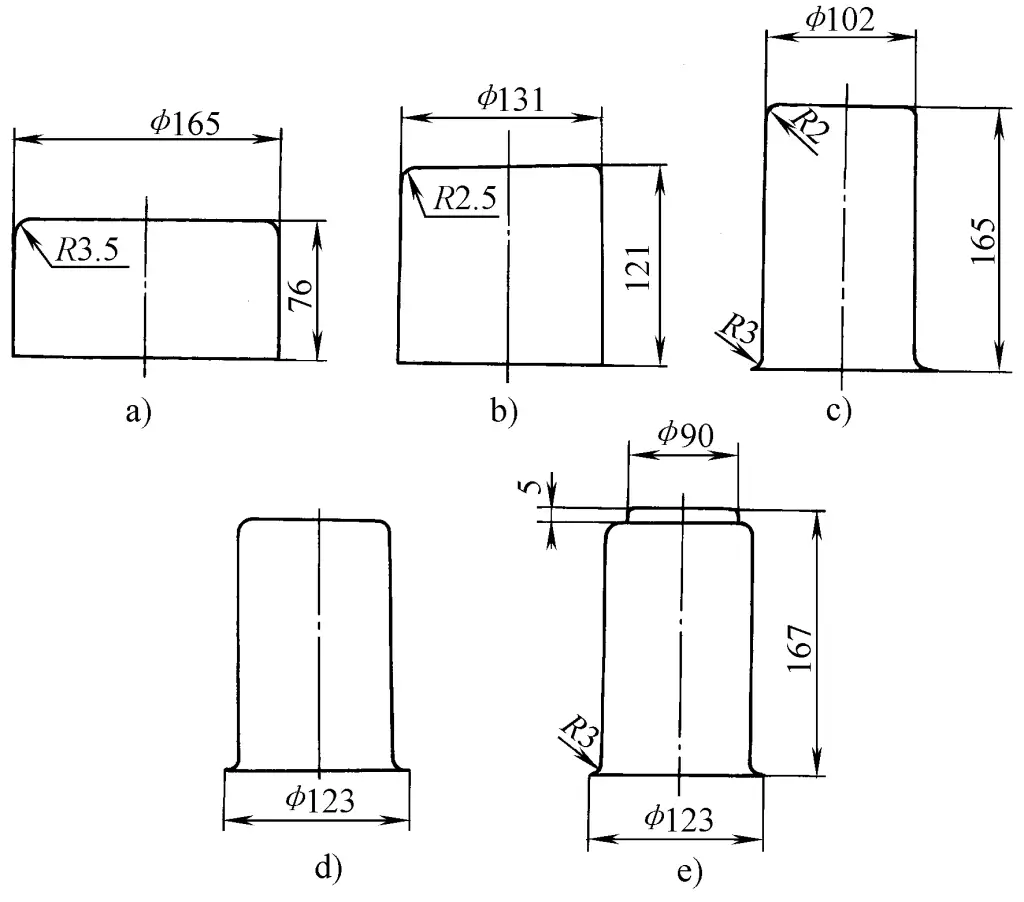

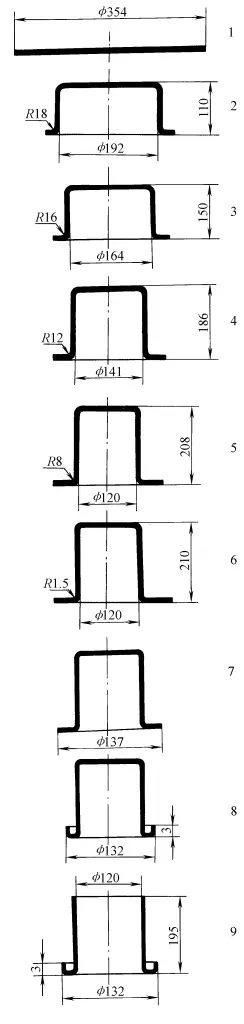

La figura 1e muestra una pieza de estampación cilíndrica fabricada con chapa de acero de bajo contenido en carbono de 0,7 mm de espesor. Basándose en las características geométricas de esta pieza de estampación, se determina que el proceso de deformación a utilizar es la embutición profunda. Calculando bajo la condición de igual área, el diámetro de la pieza circular en bruto requerida es de 275mm.

Conociendo el coeficiente de embutición final de este material y el coeficiente de embutición total de la pieza, el resultado del cálculo es que se necesitan 3 procesos de embutición en total. El saliente de la parte inferior de la pieza puede formarse con un solo proceso de deformación. Por lo tanto, se determina que el proceso de estampación para esta pieza es: corte, primera embutición, segunda embutición, tercera embutición, recorte y conformado de la parte inferior.

Teniendo en cuenta el gran lote de producción, el troquelado y la primera embutición se combinan en un solo proceso, completado con un troquel compuesto de troquelado y embutición. El proceso de estampación final determinado y la forma y el tamaño de los productos semiacabados entre cada proceso (el resultado de la deformación) se muestran en la Figura 1.

a) Blanqueo, primer dibujo

b) Segundo sorteo

c) Tercer sorteo

d) Recorte

e) Conformado del fondo

(2) Los parámetros del proceso y las condiciones de deformación de cada proceso de conformado deben cumplir las leyes de tendencia a la deformación por estampación, haciendo que las partes de la pieza en bruto que deben deformarse (zona de deformación) sean relativamente "zonas débiles" para garantizar que la zona de deformación de la pieza en bruto se deforme de una manera predeterminada durante ese proceso de conformado.

Las piezas brutas de diferentes formas y tamaños, en diferentes procesos de conformado, tienen diferentes condiciones de fuerza y posibles modos de deformación en sus partes, y el contenido y las condiciones de sus leyes de tendencia a la deformación también son diferentes.

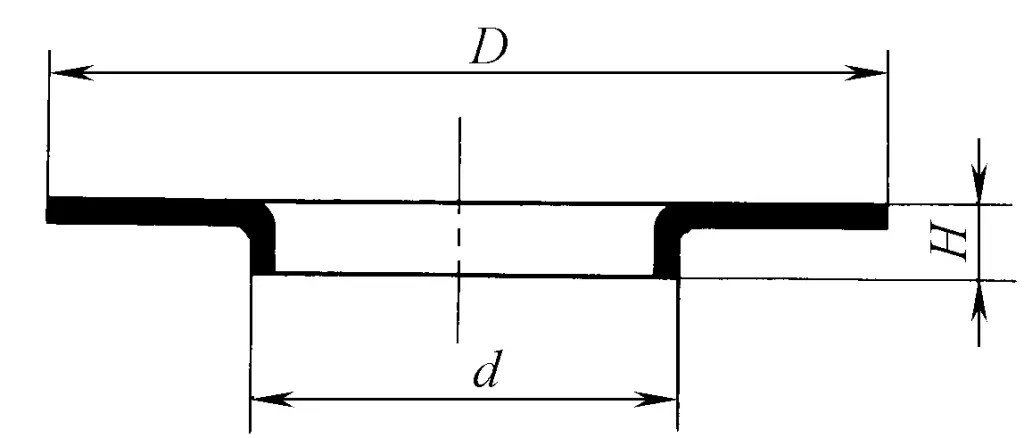

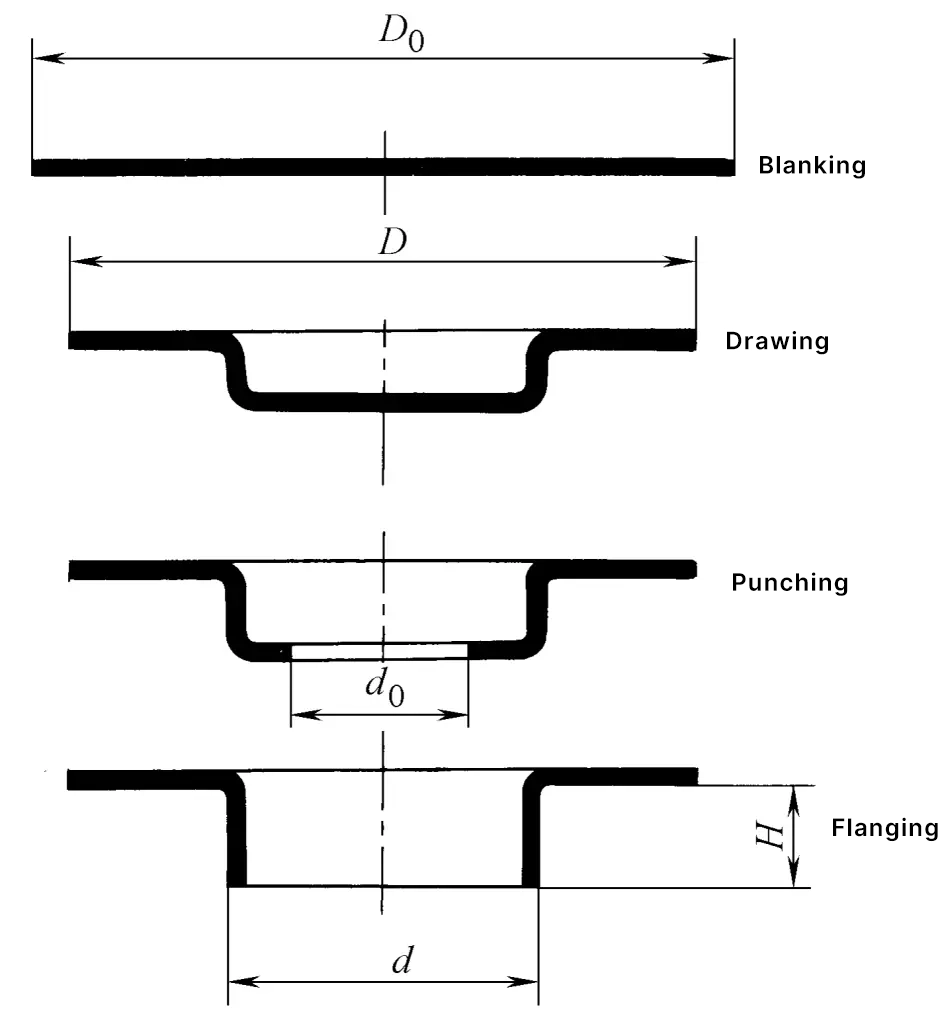

La pieza con un agujero circular rebordeado mostrada en la Figura 2, aunque de forma simple, puede tener diferentes tendencias a la deformación debido a las diferentes relaciones dimensionales entre sus partes, lo que hace necesario el uso de procesos de estampación completamente diferentes (operaciones de conformado por estampación) para fabricar piezas cualificadas.

Si el diámetro exterior D de la pieza de la figura 2 es relativamente grande, mientras que la altura H de la pestaña después del rebordeado es relativamente pequeña, basándose en la relación dimensional entre las distintas partes de la pieza en bruto antes de la deformación (la relación entre el diámetro exterior D de la pieza en bruto y el orificio interior d), utilizando la ley de tendencia a la deformación por estampación, se puede concluir que "se puede utilizar el proceso de estampación de conformación directa a partir de una pieza en bruto con forma de anillo mediante rebordeado."

Por lo tanto, el proceso de estampación a utilizar puede determinarse como: corte, punzonado, rebordeado (véase la figura 3). Si el volumen de producción es grande, el troquelado y el punzonado pueden combinarse en una sola operación, utilizando un conjunto de matrices compuestas de troquelado y punzonado. Si las condiciones del utillaje y el equipo lo permiten, el corte, el punzonado y el rebordeado también pueden combinarse en una sola operación, utilizando un conjunto de matrices compuestas de corte, punzonado y rebordeado.

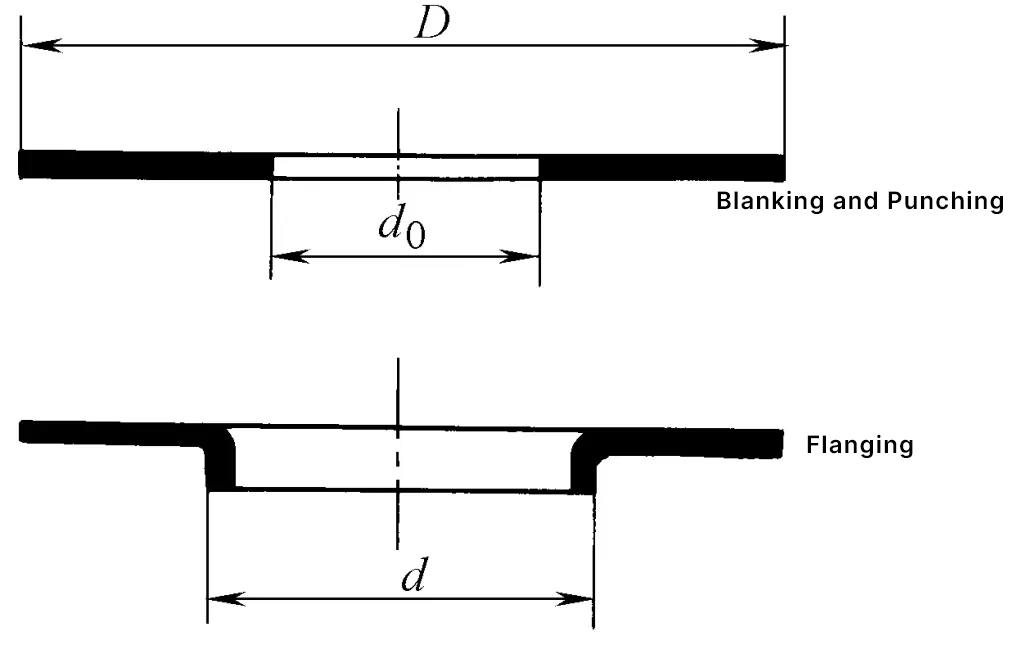

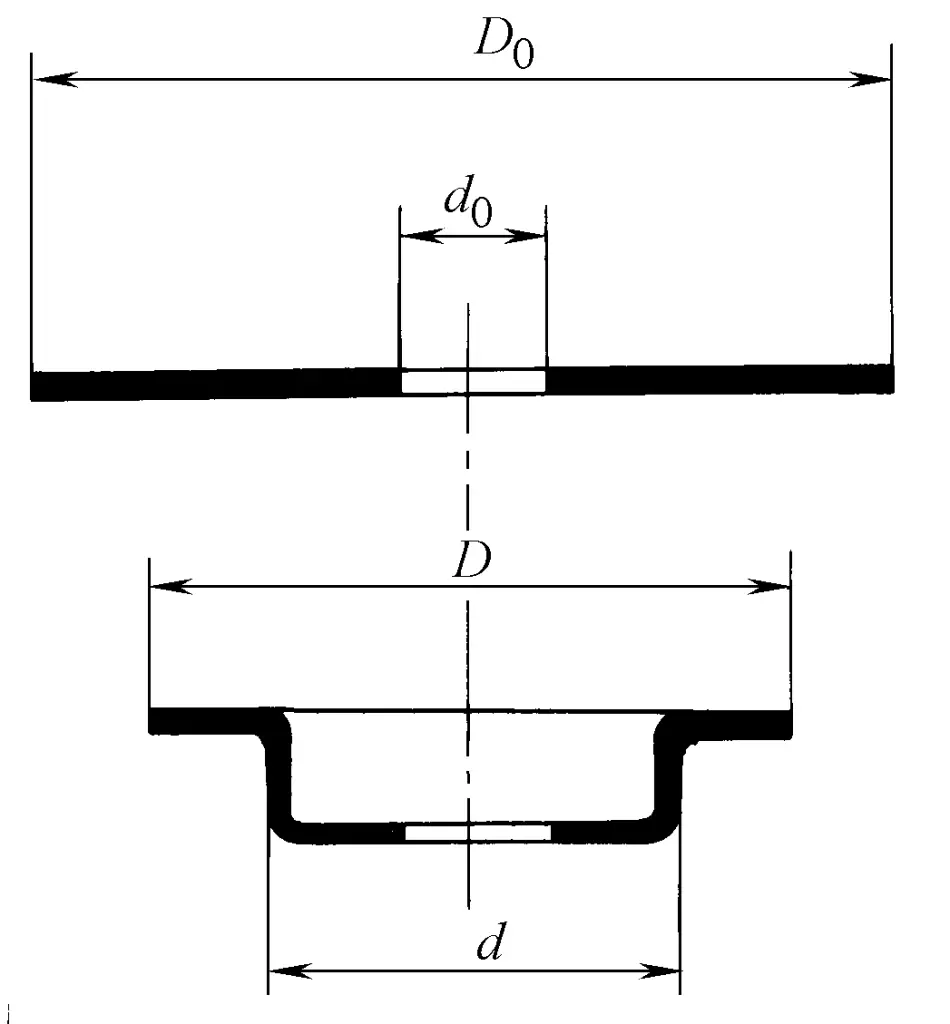

Si el tamaño del diámetro exterior D de esta pieza es relativamente pequeño, y la altura H de la pestaña después del rebordeado es relativamente grande, de acuerdo con la ley de la tendencia a la deformación por estampación, la deformación que se produce puede no ser la deformación por rebordeado dentro de la pieza en bruto, sino la deformación por embutición de la contracción del borde exterior de la pieza en bruto. Por lo tanto, el proceso de estampación mostrado en la figura 3 no podrá garantizar el procesamiento de piezas cualificadas.

En este caso, de acuerdo con el principio de la ley de tendencia a la deformación por estampación, el tamaño del diámetro exterior de la pieza en bruto debe aumentarse adecuadamente para evitar que el diámetro exterior de la pieza en bruto se encoja durante el proceso de rebordeado. Por último, una vez completado el rebordeado, se añade una operación adicional de recorte para alcanzar el tamaño del diámetro exterior requerido. Así pues, el proceso de estampación razonable es: corte, punzonado, rebordeado y recorte (véase la figura 4).

Para este tipo de piezas, también se puede utilizar otro proceso de estampado, que consiste en realizar primero las operaciones de punzonado y rebordeado con la condición de ensanchar adecuadamente el material de la tira, y después utilizar la operación de troquelado para separar la pieza en bruto del material de la tira. Este proceso puede eliminar una operación de recorte. Aunque ambos procesos de estampación pueden procesar piezas cualificadas, existen muchas diferencias en la estructura de los moldes utilizados, el posicionamiento y los métodos de operación.

En condiciones de producción, debe realizarse un análisis comparativo para seleccionar correctamente. Por supuesto, también puede utilizarse una matriz compuesta para combinar el punzonado, el rebordeado y el troquelado en una sola operación.

En este caso (cuando se aplica una matriz compuesta), es necesario determinar adecuadamente las alturas del punzón de troquelado, la matriz de troquelado, el punzón de punzonado, la matriz de punzonado y el punzón de rebordeado para garantizar que cada proceso (troquelado, punzonado, rebordeado, etc.) proceda en el orden correcto establecido, de acuerdo con las leyes de la tendencia a la deformación del estampado.

Cuando la altura de reborde H de la pieza bridada con agujero redondo es grande, si se sigue utilizando el proceso de estampado mostrado en la Figura 3 o la Figura 4, es necesario reducir el diámetro del punzonado antes del rebordeado para alcanzar la altura de reborde H requerida. Como resultado, el coeficiente de rebordeado será inferior al valor límite permitido por el rendimiento de estampado del material de la placa, por lo que dicho proceso de estampado no puede utilizarse para procesar piezas cualificadas.

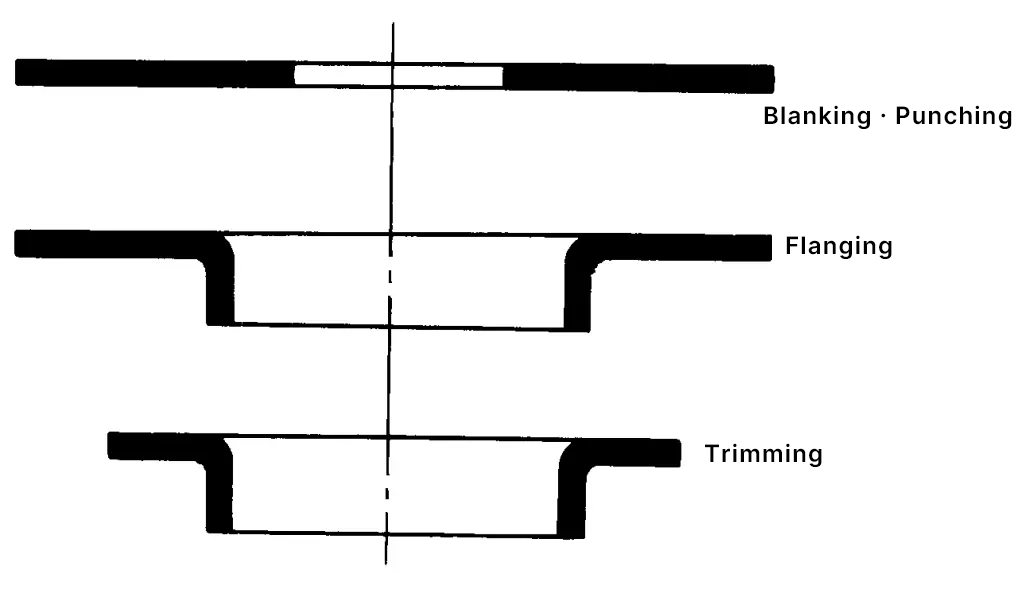

En este caso, debe adoptarse un proceso de estampación más complejo, a saber, cuatro procesos: troquelado, embutición, punzonado del orificio inferior y rebordeado (véase la figura 5).

Cuando se requiere la precisión del tamaño del diámetro exterior de las piezas estampadas, para eliminar los defectos de la circunferencia exterior del borde de la brida que no es redonda debido a la anisotropía del material de la placa después del estirado, también se debe añadir un proceso de recorte después del proceso de estirado. Por supuesto, cuando el volumen de producción es grande, también debe considerarse la consolidación de procesos y la aplicación de matrices compuestas.

En el trabajo de análisis del proceso de estampación de las piezas estampadas mostradas en las figuras 2 a 4, se puede utilizar como base la relación de tamaño límite mínimo indicada en la tabla 1, en la que el diámetro exterior de la pieza en bruto no cambia durante el rebordeado. Los valores de la tabla son los resultados de experimentos reales de estampación, y son aplicables a chapas de acero de bajo contenido en carbono y a condiciones en las que se utilizan punzones esféricos de cara extrema. Los símbolos D, d y d0 de la tabla son las dimensiones de la pieza en bruto antes del estampado (véase la figura 3).

Tabla 1 Límite de d / d0 al rebordear con un punzón esférico sin modificar el diámetro exterior de la pieza bruta

| Factor de fricción | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

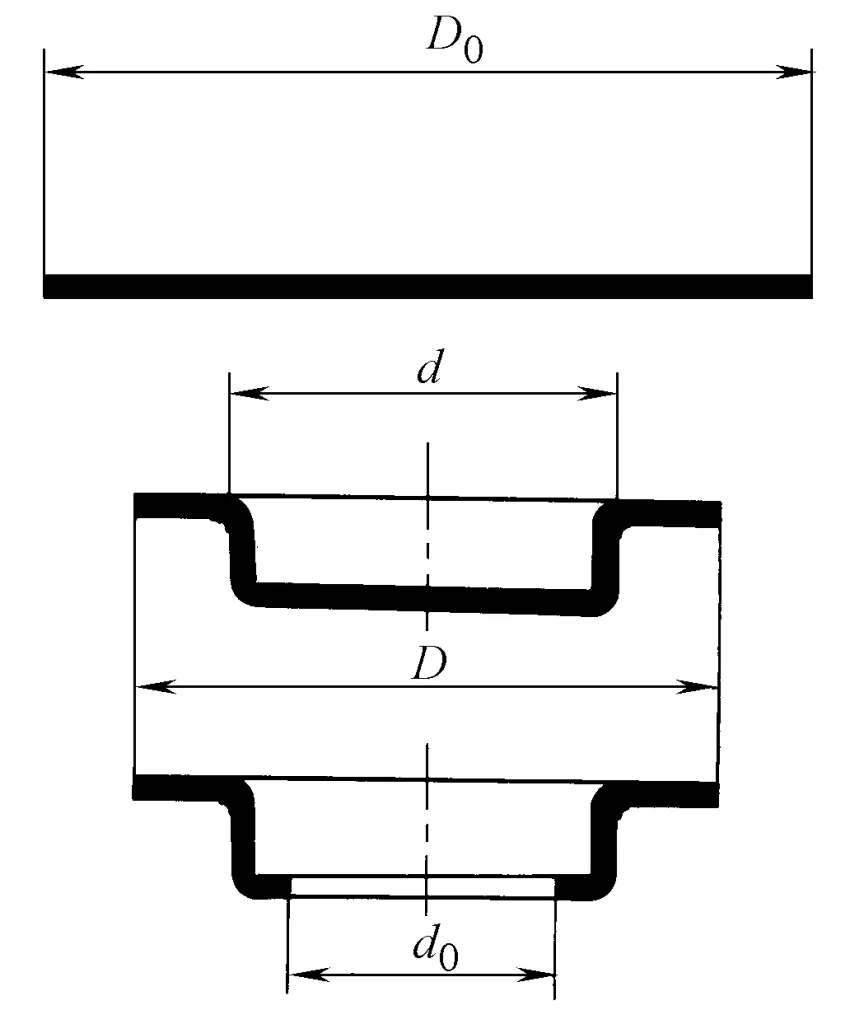

En el diseño del proceso de estampación de piezas embutidas, también es necesario seguir el principio de la tendencia a la deformación por estampación. Las formas geométricas de las dos piezas cilíndricas embutidas de las figuras 6 y 7 son iguales, ambas son piezas embutidas con un agujero redondo en la parte inferior. Sin embargo, debido a los diferentes diámetros del agujero inferior, se deben utilizar diferentes procesos de estampación para su procesamiento.

Si el diámetro del orificio de la parte inferior de la pieza embutida es pequeño, el diámetro del orificio inferior no se ampliará al embutir con una pieza bruta anular con orificios. Por lo tanto, se puede adoptar el proceso de estampado que se muestra en la figura 6, es decir, corte, punzonado y embutición profunda. En este caso, el troquelado y el punzonado también pueden combinarse en un solo proceso y, a continuación, la embutición profunda con una pieza en bruto anular. Cuando el lote de producción es grande, también se puede considerar combinar el corte, el punzonado y la embutición profunda en un solo proceso, completado con un conjunto de matrices compuestas.

Si el diámetro del agujero en la parte inferior de la pieza embutida es grande, según la ley de tendencia a la deformación por estampación, la pieza anular con un diámetro exterior de d y un diámetro interior de d 0 puede convertirse en una "zona débil" relativa. Por lo tanto, durante el proceso de embutición profunda, el tamaño del orificio inferior puede expandirse, o incluso puede producirse una expansión no deseada del orificio y una deformación por rebordeado, lo que hace imposible llevar a cabo el proceso de estampado que forma la pieza mediante la deformación por embutición profunda.

En este caso, debe adoptarse el proceso de estampación mostrado en la Figura 7, disponiendo el proceso de punzonado inferior después del proceso de embutición profunda. Por supuesto, en este momento, los tres procesos de troquelado, embutición profunda y punzonado del orificio inferior también pueden combinarse en un solo proceso, completado con un juego de matrices compuestas.

Hay que tener en cuenta que al determinar la altura del punzón en el trabajo de diseño de la matriz compuesta, es necesario asegurar la secuencia determinada por la ley de tendencia de deformación de estampación, es decir, la secuencia de troquelado, embutición profunda y punzonado del agujero inferior.

El análisis anterior se basa en piezas cilíndricas de embutición profunda con simetría axial y piezas de rebordeado con orificios circulares como ejemplos, y sus principios básicos también son aplicables a piezas de estampación sin simetría axial.

(3) A la hora de determinar el proceso de deformación, se debe realizar un análisis exhaustivo junto con la estructura del molde, el principio de funcionamiento y otras cuestiones.

En el proceso de estampación, todas las deformaciones de estampación se completan mediante la estructura del molde y el principio de funcionamiento correspondientes. Por lo tanto, un determinado proceso de deformación requiere necesariamente que el molde tenga funciones y estructuras correspondientes.

Debido a la existencia de esta relación, al determinar el proceso de deformación y la combinación de varios procesos de deformación, es necesario considerar qué tipo de molde puede completar el proceso de deformación determinado. Por un lado, hay que considerar la posibilidad de utilizar el molde para completar el proceso de deformación de estampación, y por otro lado, también hay que analizar la complejidad de la estructura del molde correspondiente y las cuestiones económicas como el consumo de costes del molde.

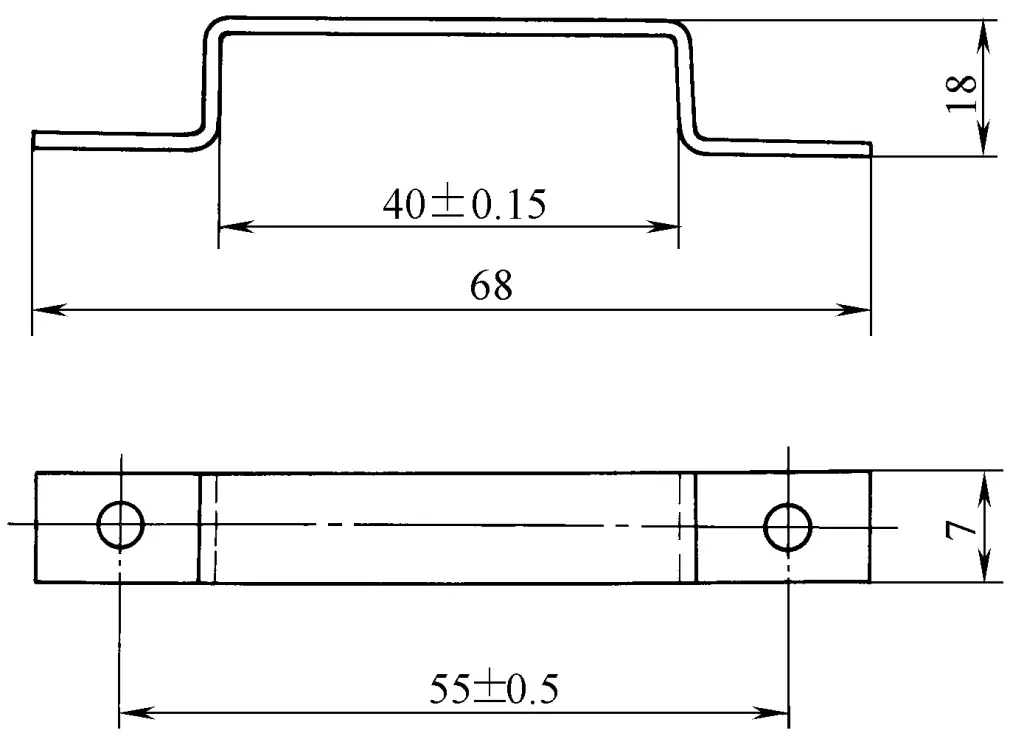

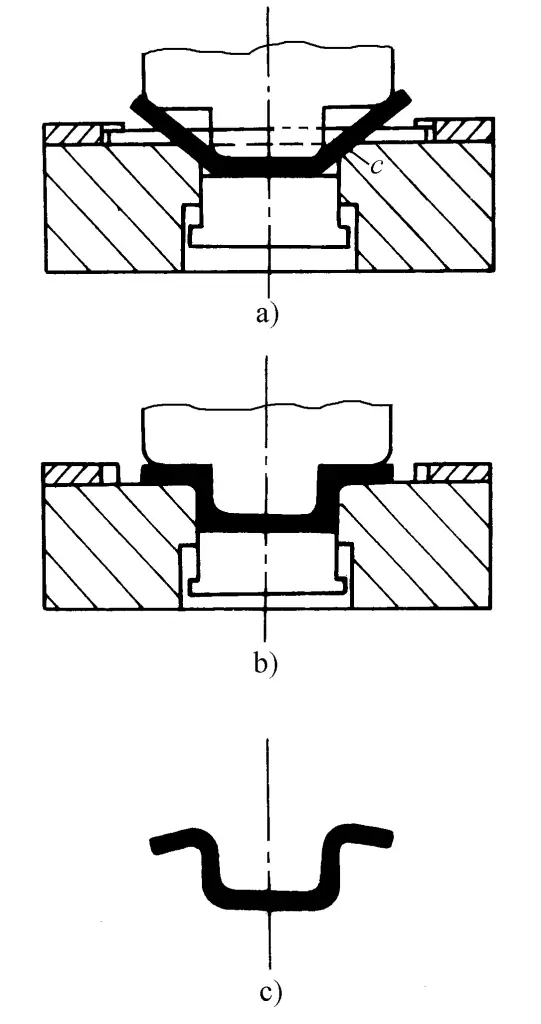

La pieza doblada con múltiples ángulos rectos que se muestra en la figura 8 puede procesarse utilizando varios procesos de estampado. Un proceso de estampado más común es utilizar dos procesos de doblado. El primer proceso de doblado dobla los dos ángulos rectos de la parte exterior de la pieza y, a continuación, se utiliza otro juego de moldes para doblar los dos ángulos rectos de la parte interior. Esta pieza doblada también se puede doblar en cuatro ángulos rectos en un solo proceso de doblado.

El proceso de estampación más intuitivo consiste en utilizar el molde que se muestra en la figura 9 para doblar cuatro ángulos rectos en una sola operación de estampación. Aunque el molde utilizado en este proceso tiene una estructura muy sencilla, y el principio de funcionamiento del molde es factible según una idea simple.

Sin embargo, durante el funcionamiento de este tipo de molde, la rotación de los dos brazos laterales de la pieza en bruto se ve obstruida por el punzón. Como resultado, no sólo se obstaculiza la deformación por flexión de los dos ángulos rectos interiores, sino que también se produce una flexión perjudicial en piezas que no deberían doblarse, lo que daña la precisión dimensional de las piezas estampadas (véase la figura 9).

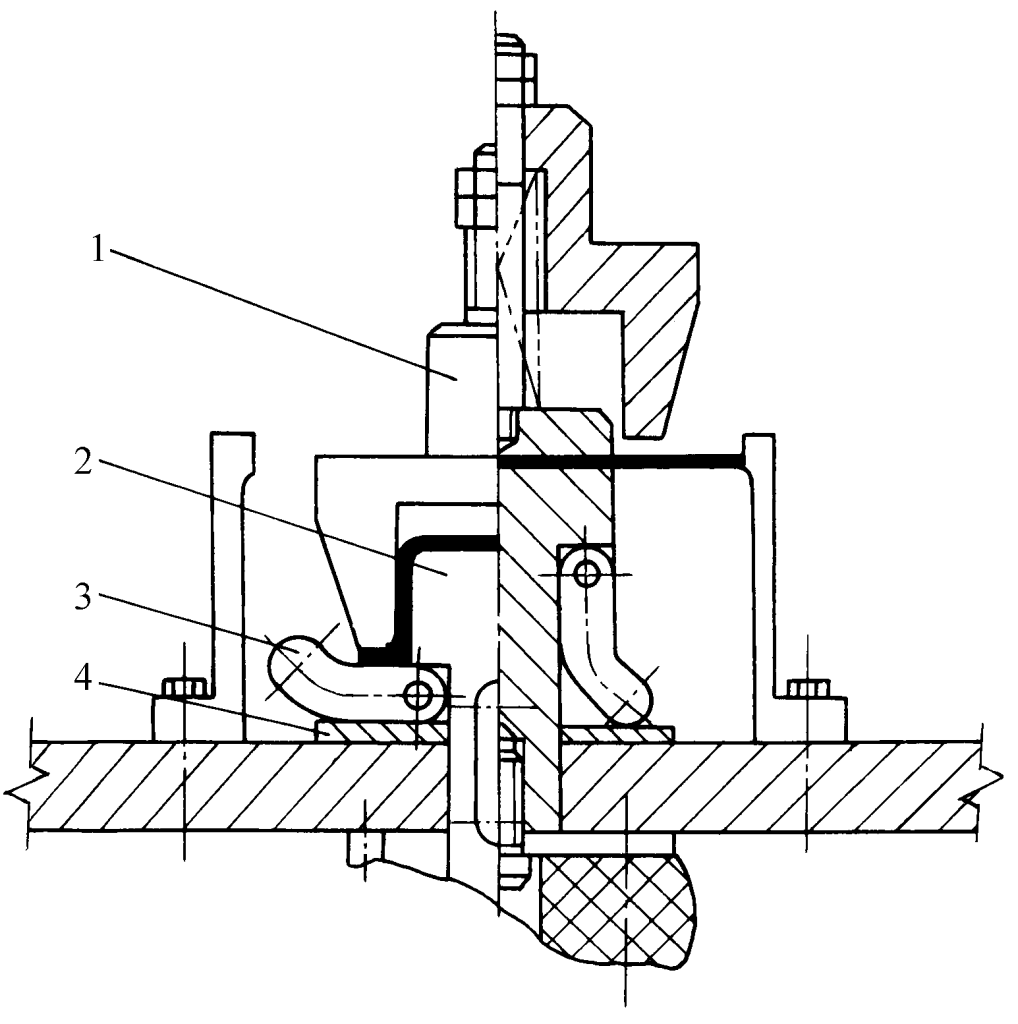

En este caso, para garantizar la forma correcta y la precisión dimensional de las piezas dobladas, y al mismo tiempo poder utilizar un proceso eficiente de estampado de doblado único multiángulo, se puede utilizar el tipo de molde que se muestra en la figura 10. Cuando las dimensiones de los brazos laterales de las piezas dobladas son adecuadas, también puede utilizarse la estructura de molde más sencilla que se muestra en la figura 11 para completar todo el trabajo de doblado angular en una sola pasada de la prensa.

1-muere

2-Punch

Bloque 3-Swing

4-Placa de apoyo

De hecho, el principio de funcionamiento de este juego de moldes es equivalente al proceso de estampación de dos operaciones de doblado. Primero se doblan los dos ángulos rectos del lado exterior de la pieza en bruto y, a continuación, se doblan los dos ángulos rectos del lado interior de la pieza en bruto. La secuencia de doblado se consigue mediante la diferencia de altura entre el punzón de doblado y las cuatro matrices de doblado.

2. A la hora de determinar la secuencia de los procesos de conformado, deben seguirse los siguientes principios.

En el trabajo de desarrollo de procesos de estampación para piezas con formas complejas, a menudo se necesitan múltiples procesos de conformado para completar la estampación. En este momento, organizar la secuencia de cada proceso de conformado es una cuestión compleja e importante, e incluso la clave del éxito del proceso de estampación.

(1) El conformado por estampación multiproceso es esencialmente el proceso de cambiar gradualmente la forma de una chapa metálica en bruto de forma plana, en un orden determinado, para acercarse y convertirse finalmente en la forma de la pieza estampada. Por lo tanto, cada proceso de conformado debe completar una determinada tarea de procesamiento en este proceso, desempeñar un papel, y cambiar la forma de una determinada parte o de la pieza en bruto en general, hacia la dirección cercana a la forma de la pieza estampada.

Para conseguirlo, al organizar la secuencia de procesos de conformado, debe garantizarse que en cada proceso de conformado, la pieza que debe conformarse se encuentre definitivamente en una "zona débil" relativa bajo las condiciones de fuerza de ese proceso, y que el resultado de este proceso no obstaculice los procesos de conformado posteriores, es decir, la formación de condiciones de "zona débil" relativa en los procesos de conformado posteriores.

(2) En el proceso de estampación con múltiples procesos de conformado, después de un determinado proceso de conformado, si una parte de la forma de la pieza estampada ya ha sido conformada, entonces en todos los procesos de conformado posteriores, esta parte ya conformada no debe sufrir ninguna otra deformación.

(3) En el producto semiacabado formado tras el proceso de conformado, se puede dividir en piezas conformadas (la forma y el tamaño son completamente iguales a una pieza de la pieza estampada acabada) y piezas a conformar en el proceso de deformación posterior.

Las piezas a formar en el producto semiacabado, separadas por las piezas ya formadas, sólo pueden procesarse dentro de sus propios rangos respectivos. Las piezas a formar, separadas por las piezas ya formadas, ya no tienen conexiones e influencias de deformación entre ellas, por lo que los procesos de deformación dentro de sus propios rangos se pueden organizar de forma independiente, y no habrá transferencia de material entre ellas.

(4) En el trabajo de cálculo de diseño del proceso de estampación, debe garantizarse que la cantidad (peso o área) de la chapa en la zona a deformar, separada por la zona ya deformada, sea suficiente para las necesidades de la parte correspondiente de la pieza estampada que se formará posteriormente. No debe ser inferior a la cantidad requerida, pero tampoco debe ser superior a la necesaria.

(5) En piezas brutas de estampación y productos semiacabados de procesos, para piezas que deben someterse a deformación plástica en procesos posteriores, operaciones como el punzonado y el entallado no deben disponerse antes del proceso de deformación. Además, todas las operaciones de punzonado, entallado y recorte pueden cambiar la tendencia de deformación del estampado, por lo que la disposición de estos procesos debe cumplir los requisitos del proceso de estampado en cuanto a la tendencia de deformación y sus condiciones.

Los dos ejemplos mostrados en las figuras 12 y 13 son procesos de estampación que requieren múltiples operaciones. Analizando el proceso de estampación de estas dos piezas, se puede demostrar claramente la importancia significativa de los principios anteriores en la aplicación práctica.

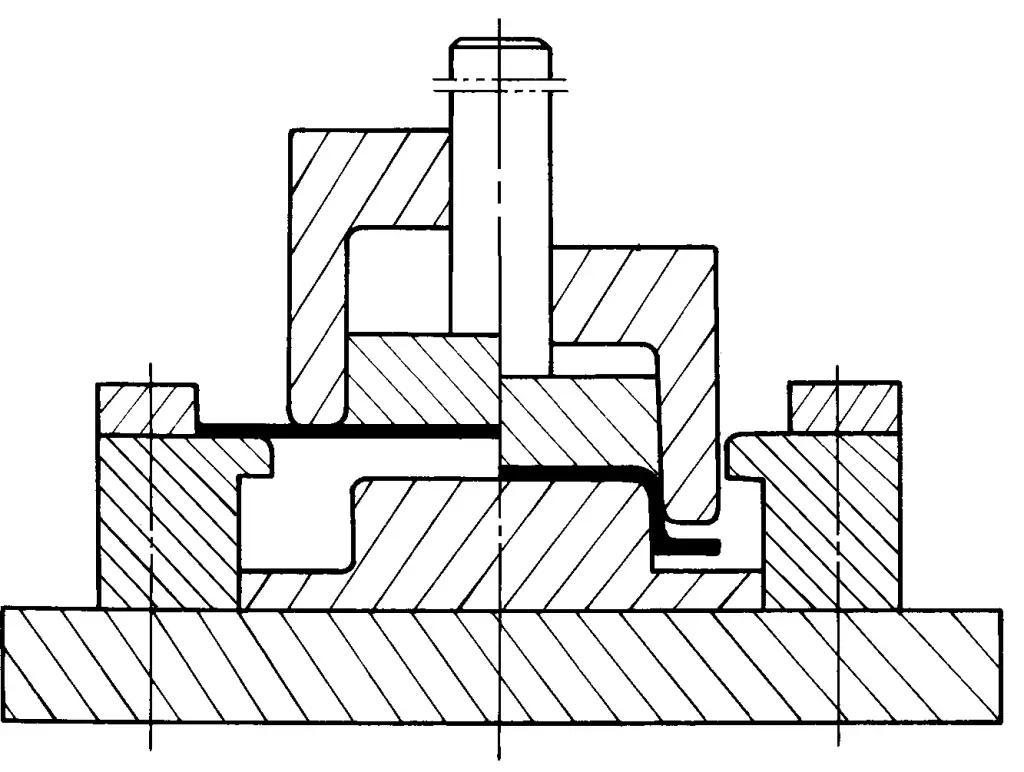

El ejemplo de la figura 12 corresponde a un proceso de estampación con seis operaciones. La primera y la segunda operaciones de embutición profunda se calculan en función del coeficiente máximo de embutición profunda. En estas dos operaciones de embutición profunda, la parte inferior del producto semiacabado después de la embutición profunda se conforma de forma esférica, con el objetivo de reservar suficiente material en la parte inferior para la tercera operación de conformado.

1-Blanqueo, embutición profunda

2-Dibujo profundo

3-Formación

4-Golpear, recortar

5-Abocardado del borde exterior, abocardado del orificio interior

6-Desmontaje del borde exterior

La pieza cilíndrica de 16,5 mm de diámetro formada tras el segundo proceso de embutición profunda es la zona conformada, que divide el producto semiacabado en dos partes a conformar, interior y exterior. A partir del tercer proceso de conformado hasta el sexto proceso final, todo el conformado se lleva a cabo dentro de los rangos respectivos de las dos zonas a deformar, entre las cuales ya no existe ninguna relación de deformación, lo que permite organizar independientemente la secuencia de sus respectivos procesos de conformado.

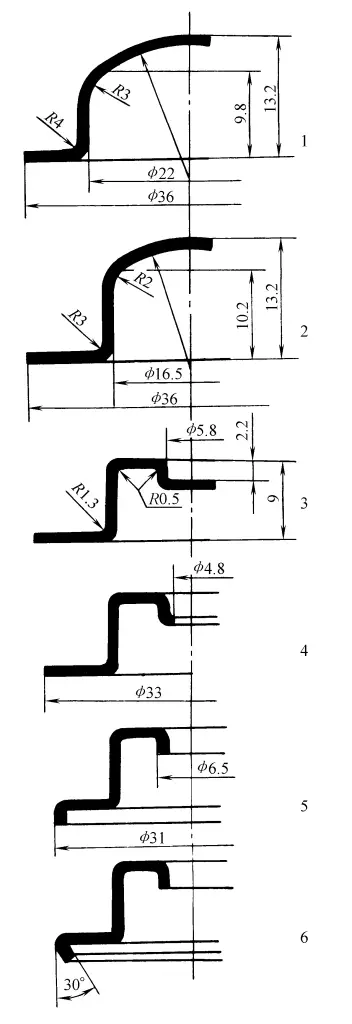

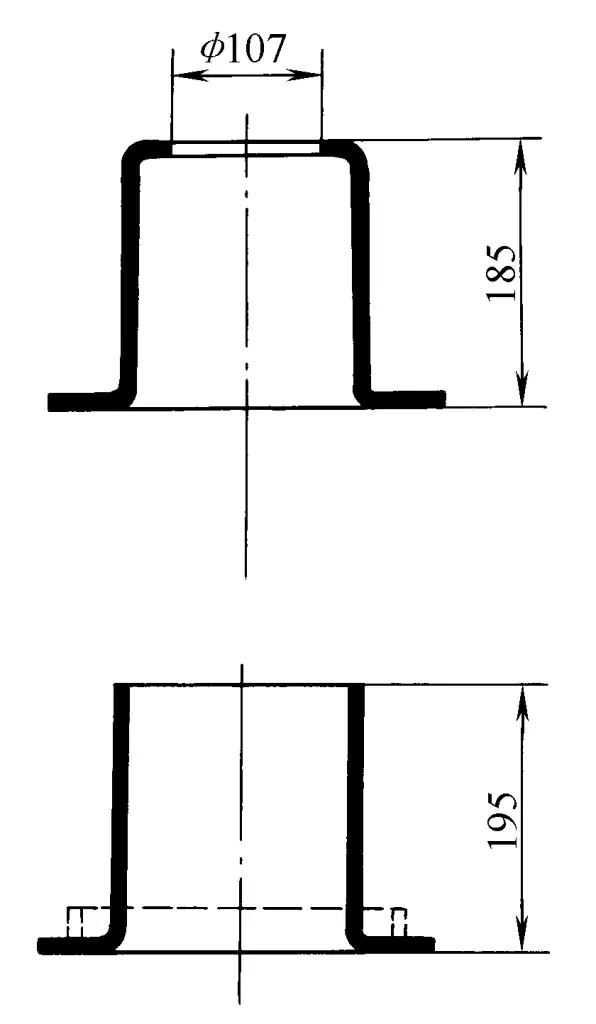

La figura 13 muestra el proceso de estampación que requiere 9 pasos. Los procesos primero a quinto se determinan según el método de cálculo para piezas cilíndricas de embutición profunda. La pieza cilíndrica con un diámetro de 120 mm formada en el quinto proceso de embutición profunda es el área formada, que divide el producto semiacabado en dos partes a formar, interior y exterior, por lo que los procesos de deformación posteriores se llevan a cabo dentro de sus respectivos rangos.

1-Blanqueo

2, 3, 4, 5-Dibujo profundo

6-Tamaño R1.5

7-Recortar el borde

8-Cambiar el borde

9-Cortar el fondo

Desde el punto de vista de la deformación y la fuerza, ya no hay influencia mutua entre ellas, por lo que la secuencia de los procesos de deformación subsiguientes se determina según la tendencia de deformación de cada pieza por sí misma, ya no limitada por otras piezas. El troquel utilizado en el proceso de corte del noveno fondo es relativamente complejo, y cuando el tamaño del lote no es grande, el fondo se puede cortar en un torno, o se puede completar mediante el método de punzonado y rebordeado que se muestra en la figura 14.

III. Selección del equipo de estampación

El proceso de formación de estampado se completa en el equipo de estampado, por lo que la selección razonable del equipo de estampado no sólo determina si el proceso de estampado puede proceder sin problemas, sino que también afecta directamente el efecto económico del proceso de estampado.

Al formular el proceso de estampado, es necesario seleccionar el equipo de estampado basándose en la fuerza de deformación y la carrera de trabajo requeridas, el espacio de instalación del molde y otras condiciones después de determinar el proceso de conformado. A veces, puede surgir otra situación: determinar un proceso de estampado razonable basado en el equipo de estampado existente.

Actualmente, las más utilizadas en la producción de estampación son las prensas mecánicas y las prensas hidráulicas. Para la producción de estampación, estos dos tipos de equipos tienen sus ventajas y desventajas, y la comparación de sus características se puede ver en la Tabla 2.

Cuadro 2 Comparación de Prensa mecánicaes y Prensa hidráulicaes

| Comparación Contenido | Prensa mecánica | Prensa hidráulica |

| Ajuste de la carrera | Normalmente no ajustable | Fácil |

| Posición de punto muerto inferior | Fijo | No fijado |

| Ajuste de la fuerza de deslizamiento | Imposible | Posible |

| Ajuste de la velocidad de la corredera | Imposible | Ajustable |

| Daños por sobrecarga | Posible | Imposible, absolutamente seguro |

| Indique la posición de la corredera de la fuerza nominal de tonelaje | Acercándose al punto muerto inferior | Carrera completa |

| Productividad | Altura | Baja |

| Mantenimiento | Simple | Relativamente complejo |

| Entorno de trabajo | Ordenado | Propenso a las manchas de aceite |

Las prensas mecánicas y las prensas hidráulicas tienen diferencias significativas de rendimiento, por lo que después de la selección del equipo, es necesario diseñar la matriz de acuerdo con las características del equipo de estampación.

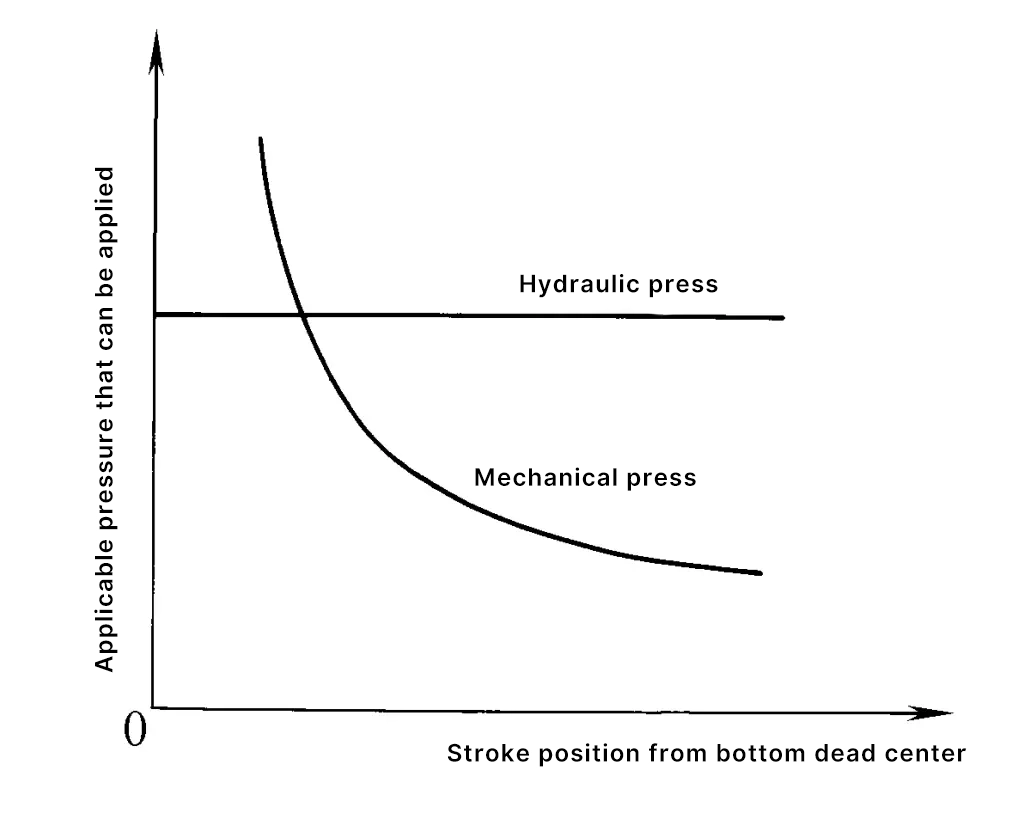

La prensa hidráulica puede proporcionar su tonelaje nominal (fuerza) en todo el rango de carrera para completar el proceso de deformación. La fuerza que puede proporcionar una prensa mecánica, limitada por la fuerza de su propio sistema de transmisión, puede variar con la posición de rotación del cigüeñal y sólo es probable que proporcione la fuerza de tonelaje nominal cerca del punto muerto inferior de la corredera.

La comparación de las curvas de relación entre fuerza y carrera que pueden proporcionar las prensas mecánicas y las prensas hidráulicas se muestra en la figura 15.

Después de determinar el tipo de equipo de estampación, basándose en las características del proceso de deformación, la fuerza total requerida del proceso (cuando el tiempo de aplicación de la fuerza se superpone), la forma y el tamaño de las piezas estampadas y los espacios en blanco, los parámetros del molde, y los requisitos operativos, etc., es posible determinar la fuerza de deslizamiento requerida, la carrera, la altura de cierre, la estructura y el tamaño de la mesa de trabajo y la cama, el número de carrera, y otros parámetros del equipo, y sobre esta base, seleccionar las especificaciones y el modelo del equipo adecuado.

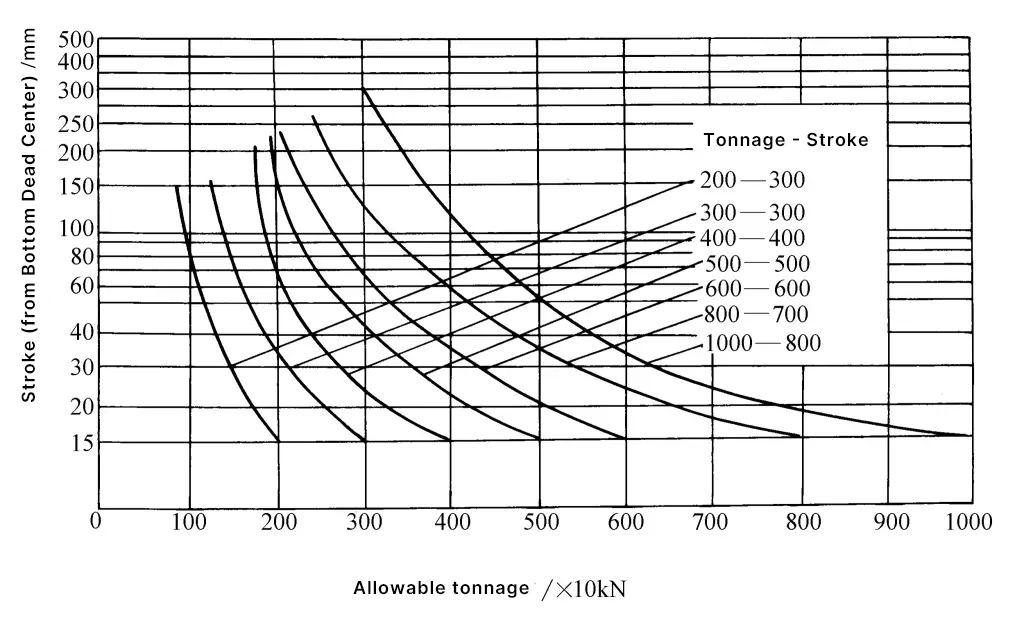

Al seleccionar una prensa mecánica por tonelaje (fuerza), debe garantizarse que la fuerza de deslizamiento admisible de la prensa en cualquier momento a lo largo de todo el rango de carrera sea mayor que la fuerza de deformación total requerida en el momento correspondiente. Es decir, la curva de fuerza resultante obtenida sumando las curvas de las fuerzas necesarias para que se completen varios procesos de deformación en una carrera debe ser inferior a la curva de la fuerza de deslizamiento admisible en todo el rango de carrera.

La curva de relación entre la fuerza de deslizamiento admisible y la carrera de la prensa de manivela es una información esencial necesaria a la hora de seleccionar el equipo, que el fabricante del mismo debe facilitar a la unidad usuaria como base para formular el proceso. Si se carece de información práctica, también puede consultarse la curva de relación entre la fuerza de deslizamiento admisible y la carrera de las prensas de manivela comunes que se indica en la figura 16.

Las especificaciones y diversos parámetros de las prensas mecánicas y las prensas hidráulicas más utilizadas se muestran en las tablas 3 a 5.

Tabla 3 Parámetros básicos de las prensas monopunto cerradas

| Presión nominal/kN | Carrera de presión nominal/mm | Carrera del carro/mm | Frecuencia de carrera de la corredera/(veces/min) | Altura máxima de cierre/mm | Ajuste de la altura de la caja/mm | Distancia entre guías/mm | Dimensiones delantera y trasera del fondo de la corredera/mm | Tamaño de la mesa de trabajo/mm | |||

| Tipo I | Tipo II | Tipo I | Tipo II | Izquierda y derecha | Anverso y reverso | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tabla 4 Parámetros básicos de la prensa de tipo abierto

| Nombre | Medición | |||||||

| Presión nominal/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Distancia del punto muerto inferior de la corredera a presión nominal/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Carrera/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Frecuencia de carrera estándar/(veces/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Altura máxima de cierre/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Ajuste de la altura de cierre/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Tamaño de la mesa de trabajo/mm | Izquierda y derecha | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Anverso y reverso | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Tamaño del orificio del banco de trabajo/mm | Izquierda y derecha | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Anverso y reverso | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Diámetro | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Distancia entre columnas (no inferior a)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Tamaño del orificio del patrón (diámetro × profundidad)/mm | Φ30×50 | Φ50×70 | ||||||

| Espesor de la placa del banco de trabajo/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Ángulo de inclinación (no inferior a)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Nombre | Medición | ||||||||

| Presión nominal/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Distancia desde el punto extremo inferior de la corredera cuando se produce la presión nominal/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Carrera de la corredera/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Golpes estándar por minuto (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Altura máxima cerrada/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Ajuste de la altura de cierre/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Tamaño de la mesa de trabajo/mm | Izquierda y derecha | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Anverso y reverso | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Tamaño del orificio de la mesa de trabajo/mm | Izquierda y derecha | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Anverso y reverso | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Diámetro | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Distancia entre columnas (no inferior a)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Tamaño del orificio del patrón (diámetro × profundidad)/mm | Φ60×75 | Φ70×80 | Ranura en T | ||||||

| Espesor de la mesa de trabajo/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Ángulo de inclinación (no inferior a)/(°) | 30 | 25 | 25 | 25 | |||||

Tabla 5 Prensa hidráulica universal de cuatro columnas

| Principales especificaciones técnicas | Presión nominal/kN | Carrera de la corredera/mm | Fuerza de eyección/kN | Tamaño de la mesa de trabajo/mm (de delante a atrás × de izquierda a derecha × altura desde el suelo) | Velocidad de trabajo/(mm/s) | Distancia máxima de la viga móvil a la mesa de trabajo/mm | Presión de trabajo del líquido/MPa | |

| Modelo | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |