I. Proceso de perforación

El taladrado es un método de mecanizado de orificios en una pieza mediante una broca. Cuando se mecaniza una pieza en una prensa de taladrado, por lo general, la pieza se fija en su lugar, y la herramienta gira (movimiento principal) mientras se mueve axialmente (movimiento de avance).

1. Características y aplicaciones de la perforación

(1) Características del proceso

- La broca corta en un estado semicerrado, con un gran arranque de metal, lo que dificulta la eliminación de virutas.

- La fricción es intensa, lo que genera mucho calor, dificulta la disipación del calor y eleva la temperatura de corte.

- No es fácil afilar la broca para obtener bordes de corte simétricos, y el diámetro del orificio procesado suele dilatarse.

- La extrusión es severa, la fuerza de corte es grande, causando fácilmente el endurecimiento por trabajo en frío de la pared del agujero.

- La broca es delgada y tiene un gran voladizo, poca rigidez y es propensa a desviarse durante el mecanizado.

- La precisión del taladrado es baja, con un grado de tolerancia de IT13~IT12, y un rugosidad superficial valor de Ra12,5~6,3μm.

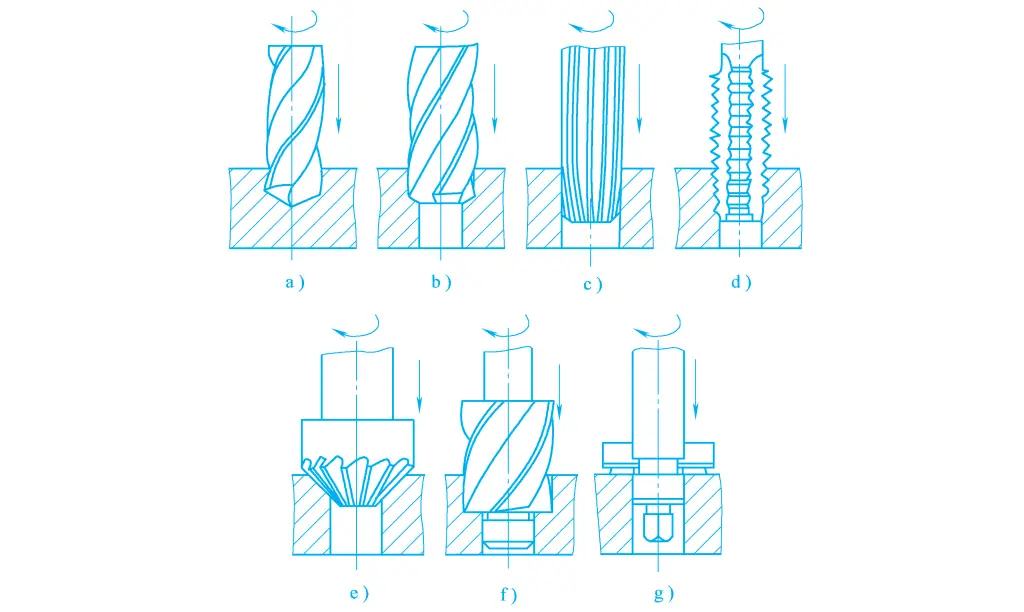

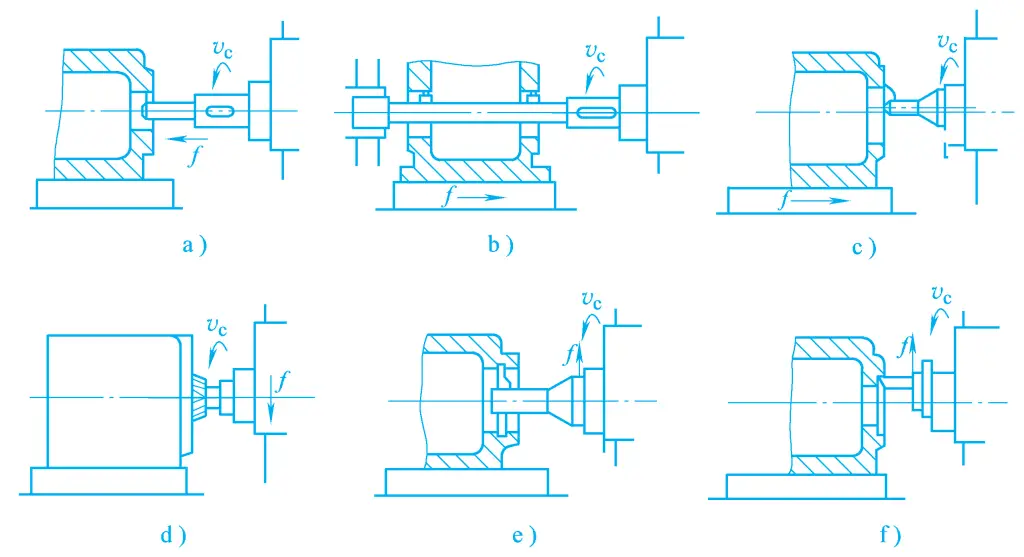

(2) Alcance del proceso

La gama de procesos de taladrado es amplia. Utilizando diferentes herramientas en la prensa taladradora, es posible completar la perforación de agujeros centrales, taladrado, escariado, escariado, roscado, mandrinado y refrentado, como se muestra en la Figura 1. La precisión del taladrado en la prensa taladradora es baja, pero también es posible procesar agujeros con requisitos de alta precisión (IT8~IT6, valor de rugosidad superficial de Ra1,6~0,4μm) mediante taladrado-esmerilado-esmerilado, y también procesar agujeros con requisitos posicionales utilizando fijaciones.

a) Perforación

b) Escariado

c) Escariado

d) Enhebrado

e)、f) Hafnio enterrado agujero de cabeza

g) Plano de hafnio

2. Taladradora

Los principales tipos de taladradoras incluyen taladradoras de banco, taladradoras verticales, taladradoras radiales, taladradoras especializadas, etc. A continuación se presentan los dos tipos más utilizados de máquinas de perforación.

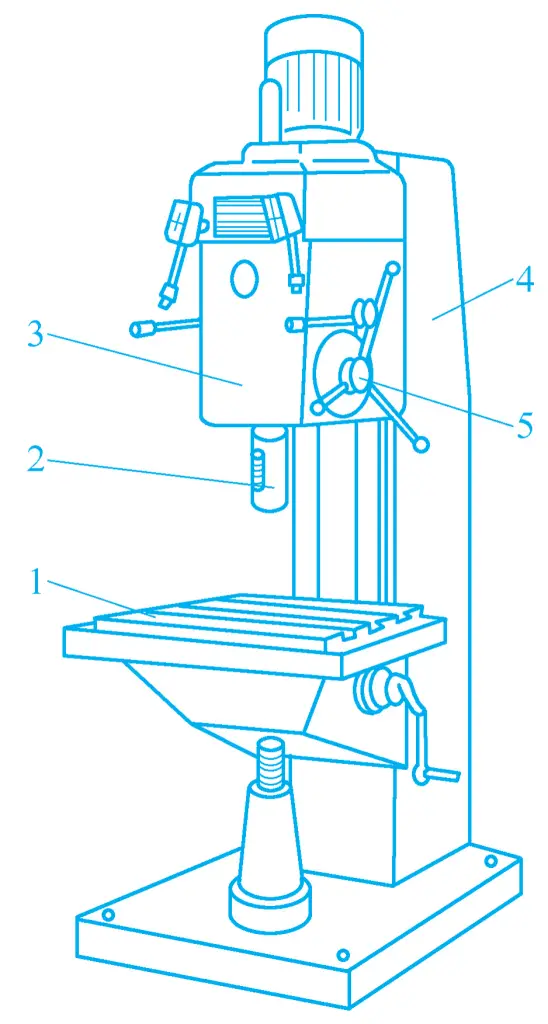

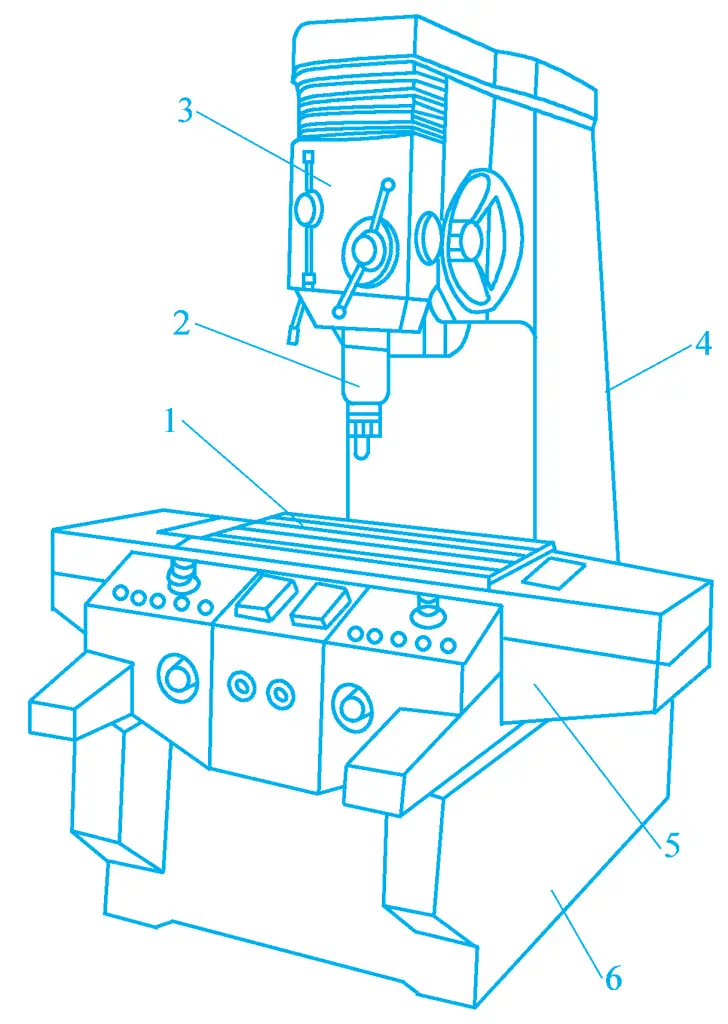

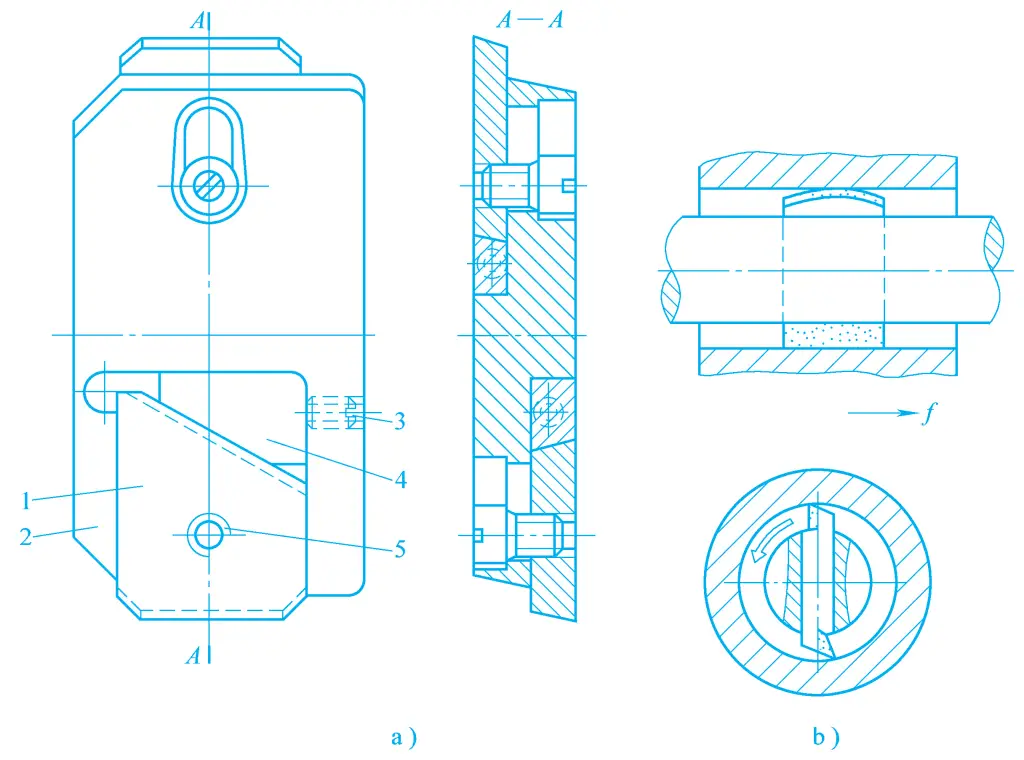

(1) Taladradora vertical

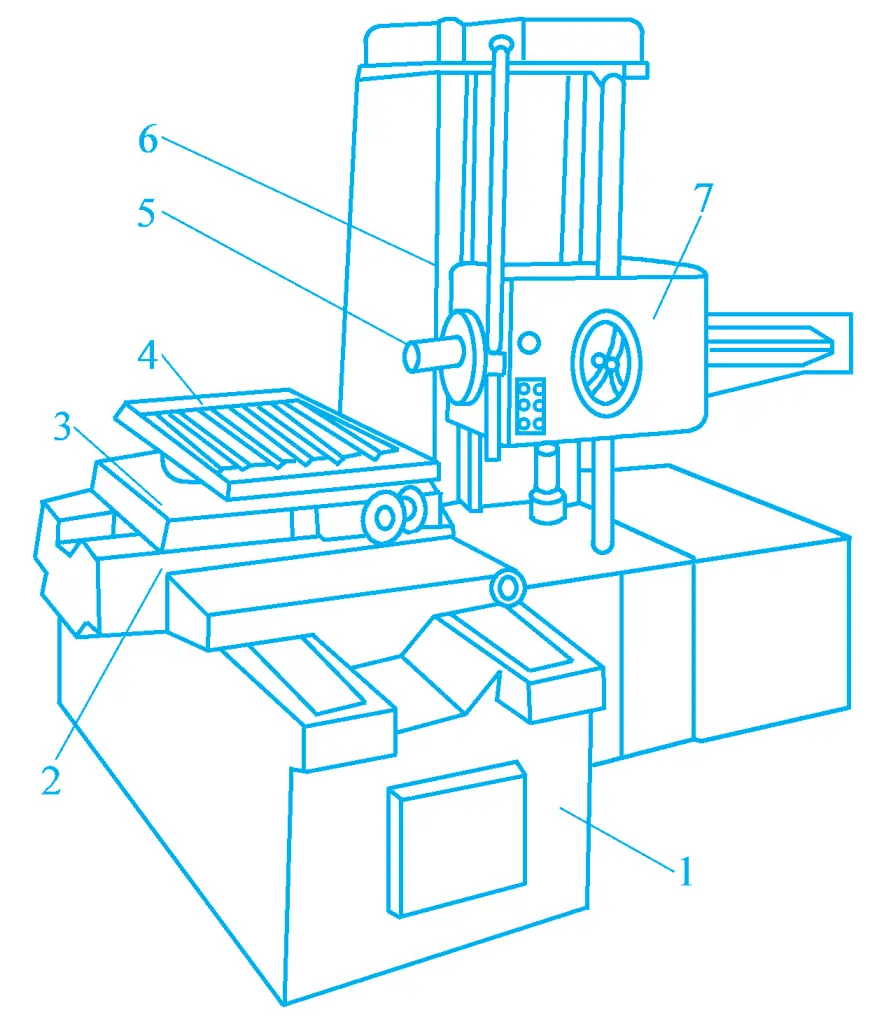

Las taladradoras verticales se dividen en tres series: taladradoras verticales cilíndricas, taladradoras verticales de columna cuadrada y taladradoras verticales multieje ajustables. La figura 2 muestra una máquina de taladrado vertical de columna cuadrada, cuyo husillo está dispuesto verticalmente, con su posición fija en la dirección horizontal, y la posición del agujero a procesar debe encontrarse moviendo la pieza de trabajo.

1-Mesa de trabajo

2-Husillo principal

3-Cabezales

4 columnas

5-Mecanismo de funcionamiento

La caja del husillo 3 y la mesa de trabajo 1 están montadas en los raíles guía verticales de la columna cuadrada 4 y pueden ajustarse en posición para alojar piezas de diferentes alturas. Una vez ajustada la posición, sus posiciones relativas no se mueven durante el procesamiento. Además del movimiento giratorio principal, el husillo también se desplaza axialmente para el movimiento de avance.

Mediante el mecanismo de accionamiento 5 montado en la caja del husillo 3, se puede lograr la elevación rápida y la alimentación manual del husillo, así como la conexión y desconexión de la alimentación motorizada. El cambio del sentido de rotación del husillo se consigue mediante la rotación hacia delante y hacia atrás del motor. Este tipo de taladradora tiene una productividad baja y se utiliza sobre todo para el mecanizado de una sola pieza y la producción de lotes pequeños de piezas medianas y pequeñas.

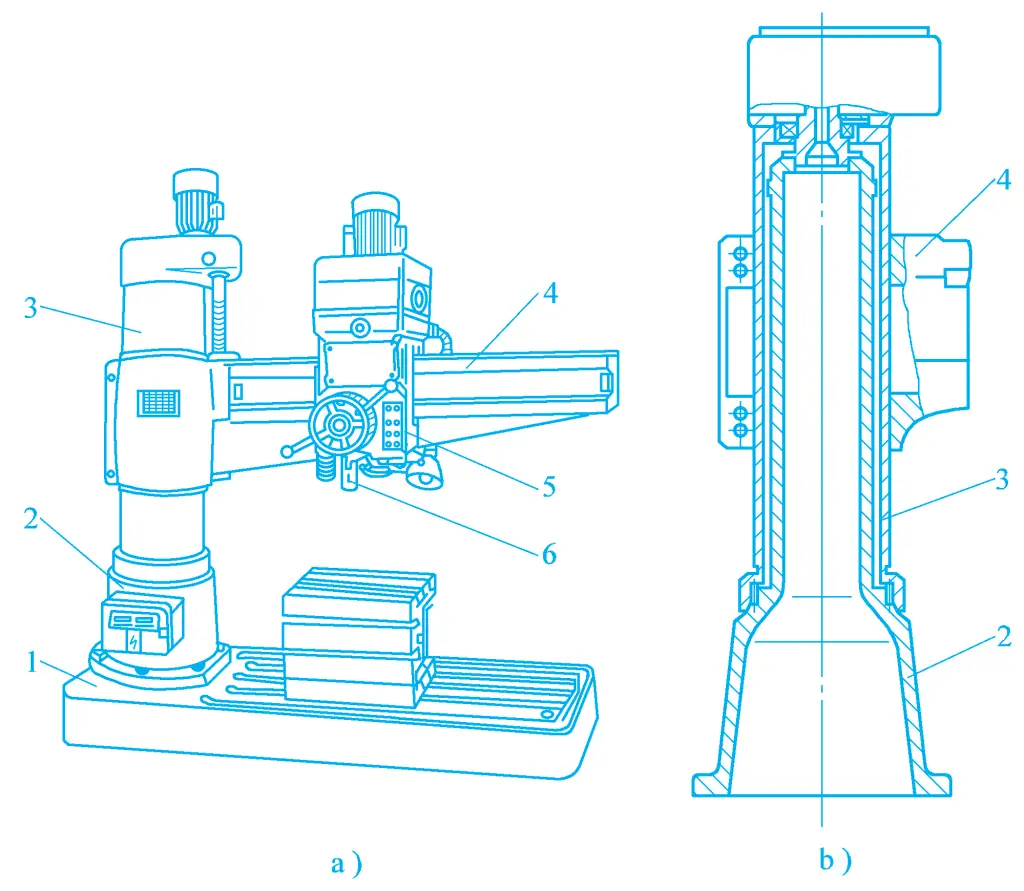

(2) Taladradora radial

Al taladrar agujeros en piezas grandes, es deseable que la pieza permanezca inmóvil mientras que el husillo de la taladradora puede ajustarse a cualquier posición. La figura 3a muestra la forma externa de una taladradora radial. La base 1 está equipada con una columna, que está dividida en dos capas: la columna interior 2 está fija en la base 1, y la columna exterior 3 está soportada por rodamientos y puede girar alrededor de la capa interior, como se muestra en la figura 3b. El brazo 4 puede moverse hacia arriba y hacia abajo a lo largo de la columna exterior 3, y la caja del husillo 5 puede moverse horizontalmente a lo largo de la guía del brazo.

a) Forma exterior

b) Estructura de columnas

1-Base

2-Columna interior

3-Columna exterior

4 brazos

Caja de 5 husillos

6 husillos

De este modo, la posición del husillo 6 puede ajustarse convenientemente. Para evitar que el husillo se mueva horizontalmente durante el procesamiento, la máquina de taladrado radial está equipada con mecanismos de sujeción entre la caja del husillo y el brazo, la columna exterior y la columna interior, y el brazo y la columna exterior. La pieza de trabajo se puede sujetar en la mesa de trabajo, o si la pieza de trabajo es grande, la mesa de trabajo se puede quitar y la pieza de trabajo se monta directamente en la base. Las taladradoras radiales se utilizan ampliamente para procesar piezas de trabajo grandes y medianas.

3. Perforación

Las brocas utilizadas en las operaciones de taladrado son herramientas de corte de tamaño fijo, que pueden dividirse en brocas planas, brocas helicoidales, brocas para agujeros profundos y brocas de centrado según sus características estructurales y usos, con diámetros de taladrado que oscilan entre 0,1 y 100 mm, y una amplia gama de profundidades de taladrado. Las operaciones de taladrado se utilizan ampliamente para el mecanizado en bruto de agujeros, y también pueden utilizarse para el mecanizado final de agujeros no críticos.

La broca helicoidal es la más utilizada en la producción, y a continuación se presenta su aplicación.

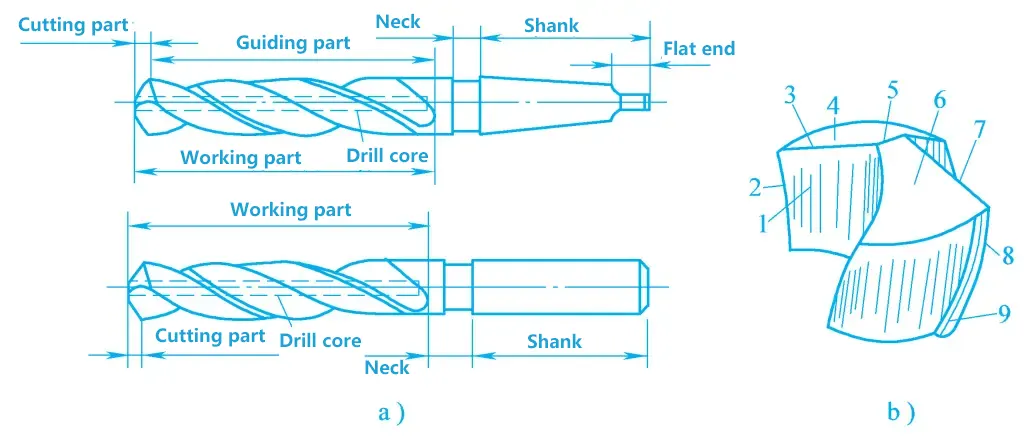

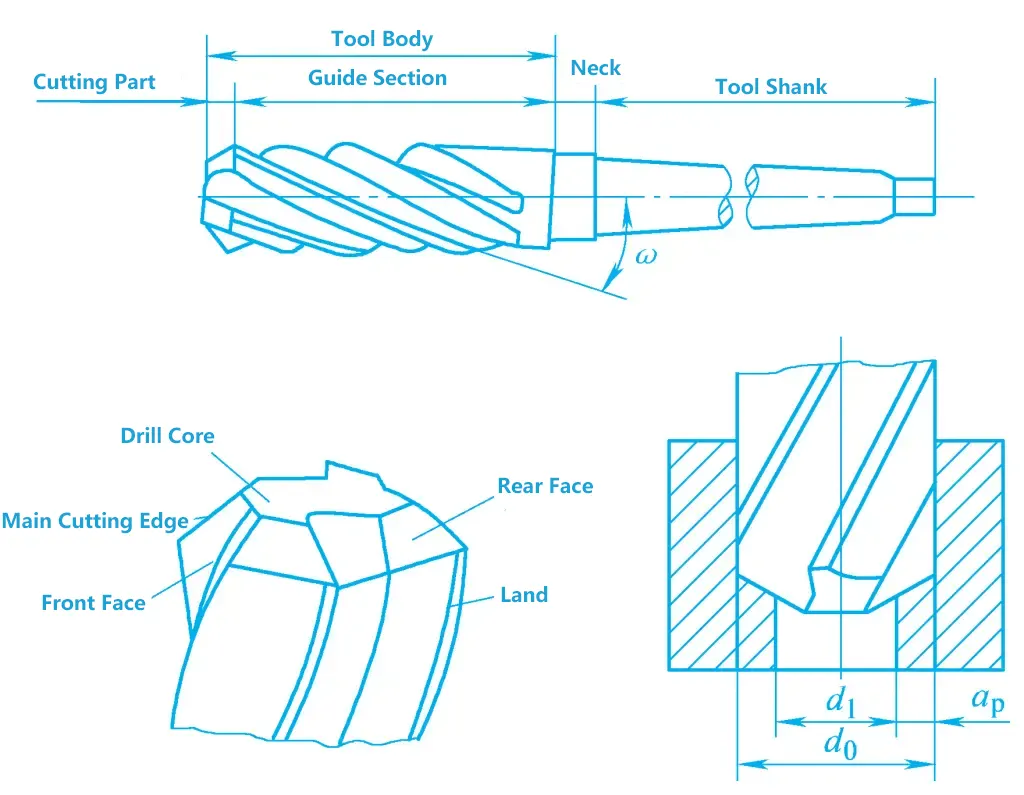

(1) Composición de la broca espiral

La broca helicoidal estándar, como se muestra en la figura 4, consta de un mango, un cuello y una pieza de trabajo.

a) Estructura general de la broca

b) Parte cortante de la broca

1-Frente

2, 8-Borde de corte secundario (borde biselado)

3, 7-Borde de corte principal

4, 6-Parte trasera

5-Borde transversal

9-Secundaria trasera

1) Vástago.

El mango es la parte de sujeción de la broca espiral, disponible en versión recta y cónica, que se utiliza para transmitir el par de torsión al taladrar. Los mangos rectos se utilizan principalmente para brocas helicoidales pequeñas con un diámetro inferior a 12 mm, generalmente montadas en el husillo mediante un portabrocas.

Los mangos cónicos se utilizan para brocas helicoidales de mayor diámetro, que pueden insertarse directamente en el agujero cónico del husillo o a través de un manguito cónico en el agujero cónico del husillo. La cola plana de la broca de vástago cónico puede utilizarse para transmitir el par de apriete y extraer cómodamente la broca.

2) Cuello.

La ranura del cuello es la ranura de retracción al afilar el vástago de la broca, con las especificaciones y la marca de fábrica de la broca espiral grabadas en la parte inferior de la ranura.

3) Parte operativa.

La parte de trabajo de la broca espiral consta de la parte de corte y la parte de guía.

La parte de corte realiza el trabajo de corte, compuesta por dos frontales, trasera principal, trasera secundaria, filo de corte principal, filo de corte secundario y un filo transversal. El filo transversal es el filo formado por la intersección de dos traseros principales, y el trasero secundario son las dos bandas de filo de la broca helicoidal, que trabajan frente a la pared del agujero (superficie procesada) de la pieza.

La pieza de guía actúa como guía cuando la pieza de corte corta la pieza de trabajo, y también es la pieza de rectificado de repuesto de la pieza de corte. Para reducir la fricción entre la parte de guía y la pared del agujero, su diámetro exterior se rectifica con una conicidad inversa. Al mismo tiempo, para mantener una resistencia suficiente de la broca helicoidal, debe haber un núcleo de broca, formado en un cono positivo hacia la dirección del vástago de la broca.

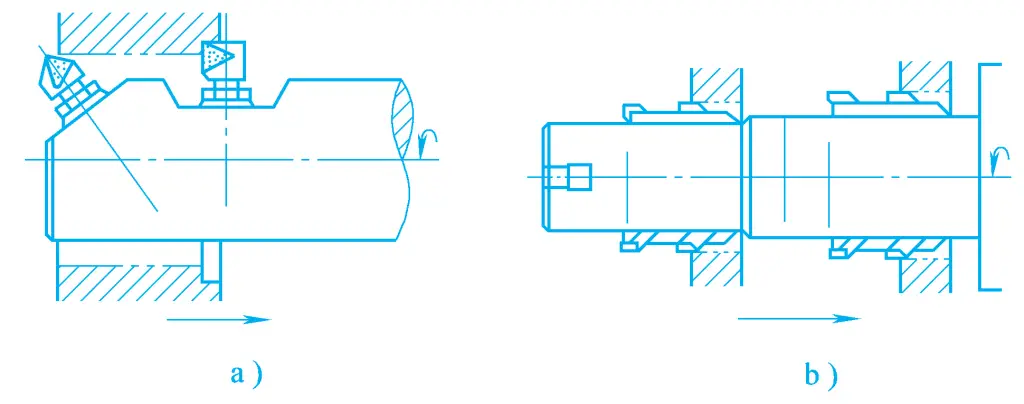

(2) Métodos de perforación con broca espiral

Existen principalmente seis métodos de perforación con una broca espiral:

1) Perforación en la posición marcada.

Al comienzo de la perforación, se debe realizar un taladro de prueba, que consiste en perforar un agujero poco profundo (aproximadamente 1/4 del diámetro del agujero) con la punta de la broca en la marca central del agujero, y luego comprobar si el centro del agujero es correcto, y hacer las correcciones oportunas si se encuentran desviaciones.

Al taladrar agujeros pasantes, reduzca la velocidad de avance cuando el agujero esté a punto de romperse, para mejorar la calidad del taladrado y evitar que se rompan las brocas de diámetro pequeño. Al taladrar agujeros ciegos, preste atención al control de la profundidad de taladrado, normalmente ajustando el bloque de tope de profundidad en el taladro de columna o haciendo marcas, etc.

2) Perforación de agujeros profundos.

Cuando la profundidad del orificio supere tres veces su diámetro, retraiga con frecuencia la broca para eliminar oportunamente las virutas y enfriar, de lo contrario, puede provocar la obstrucción de las virutas o un desgaste excesivo o incluso la rotura de la broca, afectando a la calidad del orificio.

3) Perforación en materiales duros.

La velocidad de perforación no debe ser demasiado alta, el avance manual debe ser uniforme, especialmente cuando el agujero está a punto de romperse, preste atención a reducir adecuadamente la velocidad y el avance.

4) Perforación de orificios de mayor diámetro.

Cuando el diámetro de perforación es grande (normalmente superior a 30 mm), debe perforarse en dos pasos. En primer lugar, taladre con una broca 0,6~0,8 veces el diámetro del orificio y, a continuación, taladre hasta el diámetro requerido. Esto no sólo ayuda a reducir la resistencia axial de la broca, sino también a mejorar la calidad de la perforación.

5) Taladrado de agujeros en materiales plásticos de alta elasticidad.

Al taladrar en materiales con buena plasticidad y alta tenacidad, la rotura de virutas se convierte a menudo en un problema destacado que afecta al procesamiento, como la obstrucción de la broca por las virutas, lo que afecta a la calidad de la pieza de trabajo; no favorece la entrada de fluido de corte en la zona de corte, reduciendo la vida útil de la broca; afectando a la seguridad de los operarios y del sistema de proceso, etc.

Cuando se producen estos problemas, pueden mejorarse cambiando el ángulo geométrico de la broca, reduciendo el velocidad de corteAumentar la velocidad de avance, retraer a tiempo la broca para eliminar la viruta y refrigerarla, etc.

6) Perforación en una superficie inclinada.

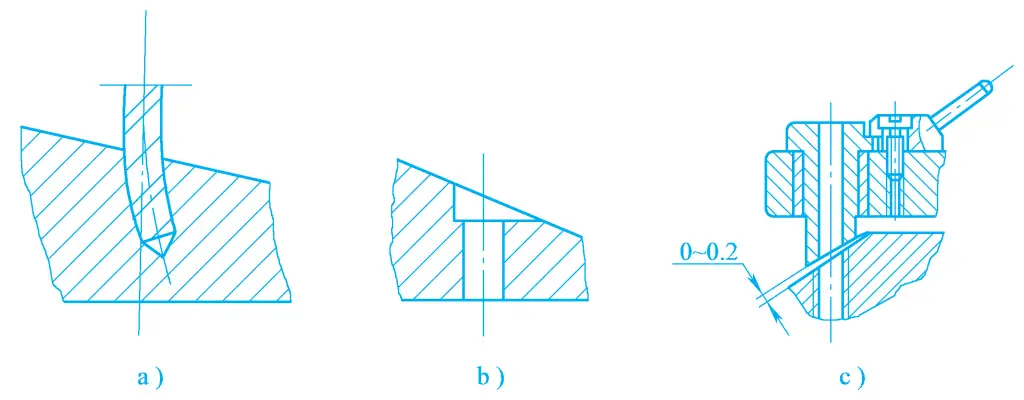

Cuando se perfora en un talud, la fuerza radial causada por la pendiente hace que a menudo la broca se desvíe, con lo que el eje del taladro queda torcido (véase la figura 5a), o incluso se rompe la broca. Para evitar que la broca se desvíe, se puede escariar un plano en el talud antes de perforar (véase la figura 5b), o se puede utilizar un manguito de perforación especial para guiar la broca, a fin de aumentar la rigidez de la broca y la precisión del trabajo (véase la figura 5c).

Al taladrar, la broca debe refrigerarse y lubricarse; las piezas de acero suelen utilizar aceite de emulsión o de máquina, las de fundición, queroseno, y las no férricas, aceite de motor. metales a menudo utilizando emulsión o queroseno.

4. Escariado y mandrinado

(1) Escariado

El escariado se utiliza habitualmente para agrandar agujeros que han sido fundidos, forjados o taladrados. El escariado puede utilizarse como proceso de mecanizado previo antes de escariar o rectificar orificios, o como proceso de mecanizado final para orificios con requisitos de precisión más bajos, comúnmente utilizados para orificios con diámetros comprendidos entre 10 y 100 mm. El margen de mecanizado para el escariado es de 0,5~4 mm.

Las herramientas de escariado más comunes son las brocas helicoidales y los escariadores. Las brocas helicoidales se utilizan generalmente para escariar piezas de trabajo, y los escariadores se emplean para el semiacabado de orificios con mayores volúmenes de producción.

En la figura 6 se muestra la estructura de un escariador. El escariador es similar a la broca helicoidal, pero la principal diferencia es que el filo de corte principal a menudo tiene 3 o 4 cuchillas, por lo tanto una mejor guía; el filo de corte principal no pasa por el centro, sin una cuchilla transversal, lo que puede evitar los efectos adversos de la cuchilla transversal en el corte; la ranura espiral es menos profunda, y el diámetro del núcleo de la broca es mayor, por lo que la resistencia del cuerpo de la herramienta es mayor, y la rigidez es mejor, lo que permite un aumento del volumen de corte durante el escariado.

Debido a las anteriores características del escariador, la calidad de mecanizado del escariado es mejor que la del taladrado, y la productividad es mayor. El escariado tiene un cierto efecto correctivo en la desviación del eje de agujeros fundidos, agujeros taladrados y otros agujeros pre-mecanizados. El grado de tolerancia dimensional del escariado es generalmente alrededor de IT10, y el valor de rugosidad superficial puede alcanzar Ra6.3~3.2μm.

Excepto para los materiales de hierro fundido y bronce, al escariar otros materiales debe utilizarse líquido de corte, siendo la emulsión el más utilizado.

(2) Aburrido

El mandrinado se refiere al mecanizado de agujeros cilíndricos avellanados, agujeros cónicos avellanados y caras de extremo de saliente en agujeros premecanizados. Las herramientas utilizadas para el mandrinado se denominan brocas de mandrinar y suelen ser de acero rápido para herramientas.

Las brocas de mandrinar para el mecanizado de caras frontales de salientes de gran diámetro pueden utilizar plaquitas reafilables de aleación dura o plaquitas indexables, fijadas al cuerpo de la herramienta mediante soldadura fuerte o sujeción mecánica. El poste guía de la broca garantiza la coaxialidad del agujero avellanado taladrado con el agujero original.

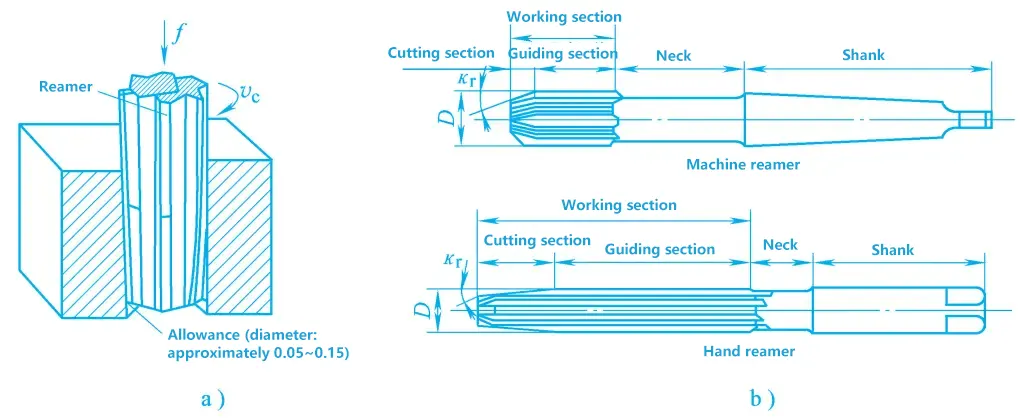

5. Escariado

El escariado es el proceso de utilizar un escariador para eliminar una pequeña capa de metal de la pared de un orificio de una pieza de trabajo con el fin de mejorar su precisión dimensional y reducir la rugosidad de la superficie. Es adecuado para el semiacabado y el acabado de orificios, y también puede utilizarse como proceso de mecanizado previo antes del rectificado o el bruñido.

Dado que la tolerancia de corte durante el escariado es pequeña, el grado de tolerancia dimensional después del escariado es generalmente IT9~IT7, y el valor de rugosidad superficial es Ra3,2~1,6μm, con un grado de tolerancia dimensional de escariado fino que alcanza hasta IT6, y un valor de rugosidad superficial de Ra1,6~0,4μm.

El escariado no es adecuado para mecanizar acero templado y materiales con una dureza demasiado elevada. Los escariadores son herramientas de tamaño fijo, adecuadas para mecanizar agujeros de diámetro medio y pequeño. Antes de escariar, la pieza debe someterse a procesos como el taladrado y el mandrinado (escariado).

(1) Escariadores

Dependiendo del método de uso, los escariadores se dividen en escariadores manuales y escariadores de máquina, como se muestra en la figura 7. Los escariadores manuales tienen un vástago recto, con una parte de trabajo más larga, que proporciona una buena guía, lo que puede evitar que el escariador se desvíe durante el escariado manual. Los escariadores de máquina suelen tener un vástago cónico, que puede instalarse en taladradoras, tornos y mandrinadoras para el escariado.

a) Escariado

b) Escariadores

La parte de trabajo de un escariador incluye la parte de corte y la parte de calibración. La parte de corte es cónica y realiza el trabajo de corte principal. La parte de calibración se utiliza para calibrar el diámetro del agujero, alisar la pared del agujero y guiar, con una conicidad inversa muy pequeña en la parte posterior de la parte de calibración para reducir la fricción con la pared del agujero y evitar que el diámetro del agujero se expanda después del escariado.

Los escariadores tienen 6~12 dientes de corte, con canales de viruta relativamente poco profundos y un gran diámetro de núcleo de perforación, por lo tanto, la rigidez y la guía de los escariadores son aún mejores que las de las brocas escariadoras.

(2) Aspectos a tener en cuenta al escariar

- El margen de escariado debe ser moderado. Una tolerancia de escariado demasiado grande puede hacer que el diámetro del escariador aumente debido a una gran cantidad de calor de corte, agrandando el diámetro del agujero; las virutas se obstruyen fácilmente, el fluido de corte no puede entrar fácilmente en la zona de corte, la superficie del agujero es más rugosa, y el escariador se desgasta fácilmente; una tolerancia demasiado pequeña no puede eliminar las marcas de la herramienta dejadas en el agujero inferior, y la rugosidad de la superficie no cumple los requisitos. La tolerancia de escariado grueso es generalmente de 0,15~0,35mm, y la tolerancia de escariado fino es generalmente de 0,05~0,15mm.

- Durante el escariado, debe utilizarse una velocidad de corte más baja y un avance menor.

- Utilizar razonablemente el líquido de corte.

- Para evitar que el eje del escariador se desvíe del eje del husillo principal, causando la desviación del eje del agujero, la ampliación del diámetro del agujero y otros fenómenos, se debe utilizar una conexión flotante entre el escariador y el husillo principal. Cuando se utiliza una conexión flotante, el escariado no puede corregir la desviación del eje del agujero inferior, y la precisión posicional del agujero debe ser asegurada por el proceso anterior.

- Durante el proceso de escariado, el escariador no debe invertirse para evitar que las virutas atasquen el escariador y arañen la pared del orificio, haciendo que el escariador se astille.

- El escariador debe afilarse a tiempo cuando se desafila. Generalmente, sólo se reafila la parte posterior de la fresa, y se utiliza una piedra de amolar para rectificar la unión de la parte cortante y la parte de calibrado del escariador en un radio pequeño para formar una cuchilla de transición, con el fin de mejorar la vida útil del escariador y la calidad superficial del mecanizado.

II. Mecanizado por mandrinado

El mecanizado por mandrinado es un método de procesamiento de orificios existentes con una herramienta de mandrinar.

1. Características y gama de procesos de perforación

(1) Características de la perforación

- El mecanizado por mandrinado es muy flexible y adaptable. Además de procesar orificios y sistemas de orificios en una mandrinadora, también puede procesar círculos externos, caras finales, etc. El tamaño de procesamiento puede ser grande o pequeño, adecuado para diferentes tipos de producción y requisitos de precisión.

- El mecanizado por mandrinado requiere una gran competencia técnica operativa. Garantizar la precisión dimensional y la rugosidad superficial de la pieza depende no sólo del equipo utilizado, sino principalmente del nivel técnico de los operarios. Al mismo tiempo, el tiempo de ajuste de las máquinas-herramienta y las herramientas también es mayor. Durante el mandrinado, participan en el trabajo menos filos de corte, por lo que, en general, la productividad del mecanizado por mandrinado es menor.

- La estructura de la herramienta de mandrinar es sencilla, fácil de afilar y de bajo coste.

- El mandrinado puede corregir el error posicional del eje del agujero producido en el proceso anterior, garantizando la precisión posicional del agujero.

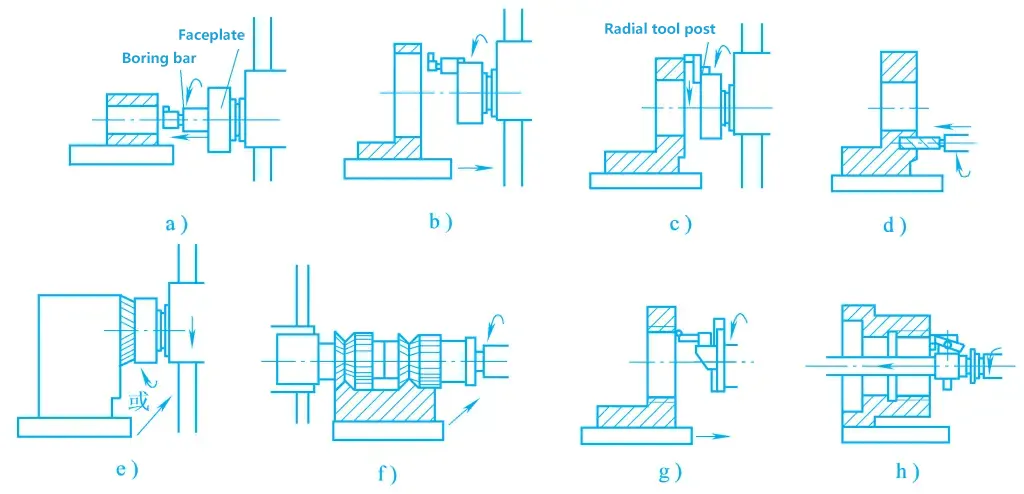

(2) Proceso de perforación

La gama de procesos de mecanizado por mandrinado es amplia. Puede taladrar agujeros individuales o sistemas de agujeros, brochar, fresar planos, taladrar agujeros ciegos y taladrar caras frontales, como se muestra en la figura 8. Las piezas grandes con formas complejas, como bases, cajas y soportes, especialmente los sistemas de agujeros con requisitos de precisión posicional, se procesan a menudo en mandrinadoras que utilizan dispositivos de coordenadas o plantillas de mandrinado.

a) Perforación de agujeros pequeños

b) Perforación de agujeros grandes

c) Mandrinado de las caras frontales

d) Perforación

e) Planos de fresado

f) Fresado de superficies combinadas

g) Roscas de mandrinar

h) Taladrado de roscas profundas

Al mandrinar, el nivel de tolerancia dimensional es IT7~IT6, la precisión de espaciado de los agujeros puede alcanzar 0,015mm, y el valor de rugosidad superficial es Ra1,6~0,8μm. Cuando está equipado con varios accesorios, barras de perforación especiales, y otros dispositivos, la máquina de perforación también puede procesar ranuras, roscas, agujeros cónicos, y superficies esféricas.

2. Mandrinadoras

Las mandrinadoras son adecuadas para el mecanizado de orificios existentes en piezas de tamaño grande y mediano, especialmente indicadas para el mecanizado de sistemas de orificios con requisitos estrictos de espaciado y precisión posicional distribuidos en la misma superficie o en superficies diferentes. El movimiento principal de la herramienta de tiempo de trabajo gira, y el movimiento de avance puede ser completado por la herramienta o la pieza de trabajo, dependiendo del tipo de máquina y las condiciones de procesamiento.

Las mandrinadoras pueden dividirse en mandrinadoras horizontales, mandrinadoras por coordenadas, mandrinadoras de precisión, etc.

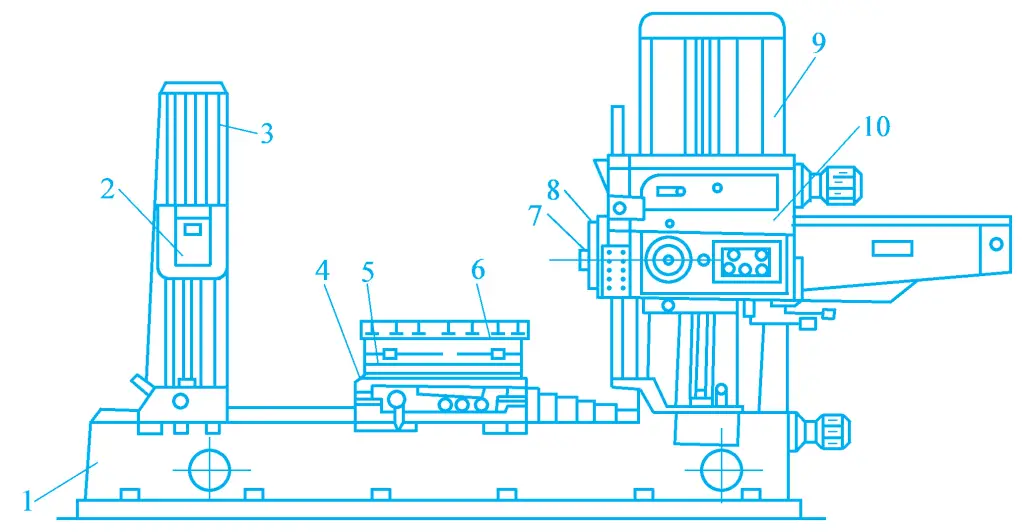

(1) Mandrinadora horizontal

La mandrinadora horizontal consta de una bancada, una caja de husillo, una mesa de trabajo, una mesa giratoria y columnas delantera y trasera, como se muestra en la figura 9. La caja del husillo está montada en el raíl guía vertical de la columna delantera y puede moverse hacia arriba y hacia abajo a lo largo del raíl guía. La caja del husillo contiene los componentes del husillo, la mesa giratoria, los mecanismos de transmisión del movimiento principal y de avance, y los mecanismos de funcionamiento. El movimiento principal de la máquina es la rotación del husillo o de la mesa giratoria.

1-Cama

2-Marco de soporte

3-Columna trasera

4-Base de deslizamiento inferior

5-Base de deslizamiento superior

6-Banco de trabajo

7-Husillos

Mesa giratoria 8

9-Columna delantera

Caja de 10 husillos

Según los requisitos de mecanizado, el eje de mandrinado puede realizar un movimiento de avance axial o el carro de herramienta radial en la mesa giratoria puede realizar un movimiento de avance radial mientras gira con la mesa giratoria. El dispositivo de la mesa de trabajo consiste en una base de deslizamiento inferior, una base de deslizamiento superior y una mesa de trabajo. La mesa de trabajo puede moverse longitudinalmente a lo largo del riel guía de la cama con la base de deslizamiento inferior, o puede moverse lateralmente a lo largo del riel guía superior de la base de deslizamiento inferior con la base de deslizamiento superior.

La mesa de trabajo también puede girar alrededor del eje vertical a lo largo del raíl guía circular de la base deslizante superior, para facilitar el mecanizado de orificios distribuidos en diferentes superficies. Hay un bastidor de soporte en el riel guía vertical de la columna trasera para soportar la barra de mandrinar más larga, para aumentar la rigidez de la barra de mandrinar. El bastidor de soporte puede moverse hacia arriba y hacia abajo a lo largo del riel guía de la columna trasera para mantener la coaxialidad con el eje de mandrinado, y la columna trasera puede ajustarse longitudinalmente según la longitud de la barra de mandrinado.

La gama tecnológica de las mandrinadoras horizontales es muy amplia, con los métodos de mecanizado típicos que se muestran en la figura 10.

(2) Mandrinadora

Una mandrinadora de coordenadas es una mandrinadora de alta precisión con buena rigidez y resistencia a las vibraciones, y también tiene un dispositivo de medición de coordenadas de precisión para las partes móviles, como la mesa de trabajo y la caja del husillo, lo que permite un posicionamiento preciso de las piezas de trabajo y las herramientas. Por lo tanto, la precisión dimensional y la precisión geométrica del mecanizado en una mandrinadora de coordenadas son muy altas.

Se utiliza principalmente para el mecanizado de agujeros de precisión, sistemas de agujeros y piezas de moldes bajo la condición de una sola pieza y la producción de lotes pequeños, y también se puede utilizar para el mecanizado de precisión de varios tipos de cajas, cuerpos de cilindros y cuerpos de máquinas en la producción por lotes. Las máquinas rectificadoras de coordenadas se dividen en una sola columna, doble columna, y los tipos horizontales de acuerdo a su estructura.

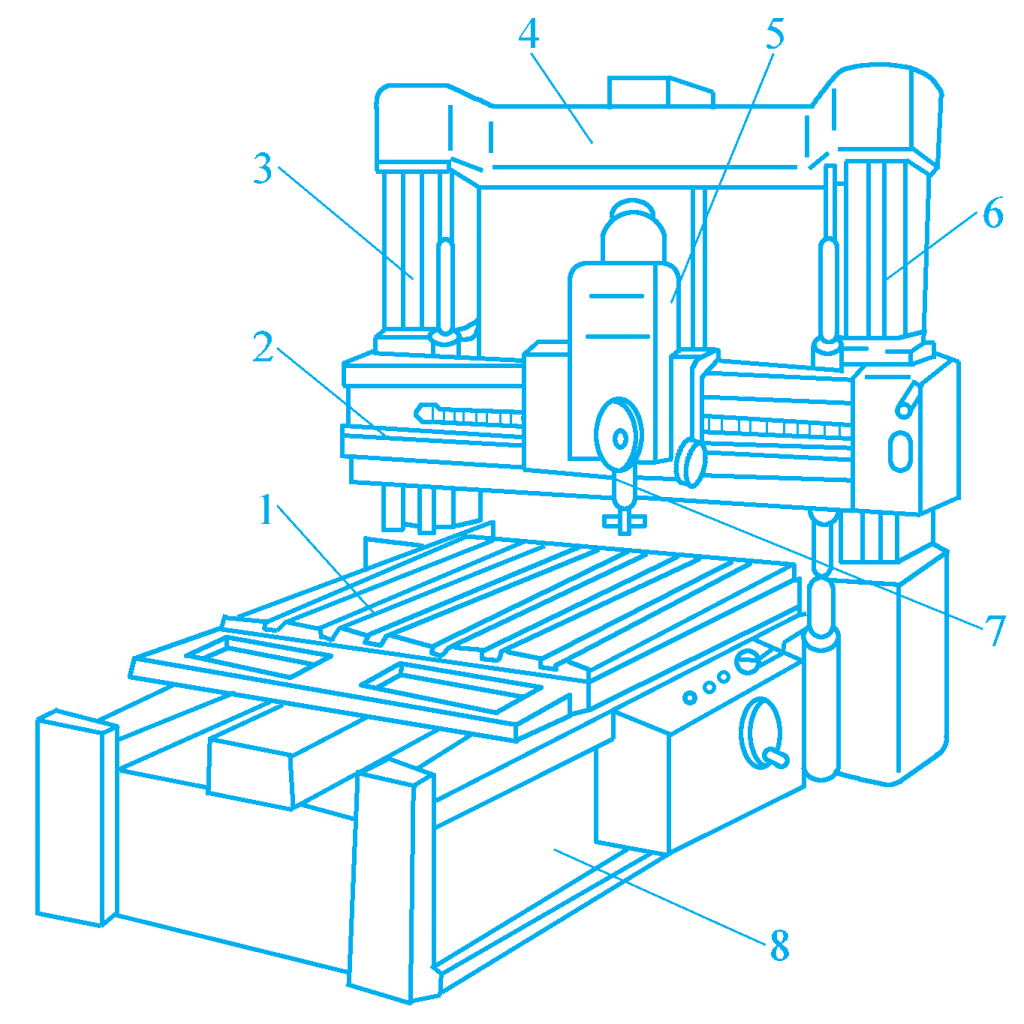

1) Mandrinadora de coordenadas de una columna

Como se muestra en la figura 11, la caja del husillo está montada en el carril guía vertical de la columna y puede ajustarse hacia arriba y hacia abajo para acomodar piezas de trabajo de diferentes alturas. La posición de coordenadas del orificio de mandrinado se determina mediante el movimiento longitudinal de la mesa de trabajo a lo largo del carril guía de la bancada y el movimiento lateral de la bancada a lo largo del carril guía de la bancada. Durante el taladrado, el movimiento de avance se completa con el movimiento longitudinal o lateral de la mesa de trabajo.

1-Mesa de trabajo

2-Husillo principal

3-Cabezales

4 columnas

Montura de 5 camas

6-Camas

Este tipo de máquina-herramienta tiene tres lados abiertos de la mesa de trabajo, lo que es conveniente para el funcionamiento, pero la caja del husillo está en voladizo sobre la columna. Cuanto mayor es el tamaño de la mesa de trabajo, más se aleja la línea central del husillo de la columna, lo que afecta a la rigidez y la precisión de mecanizado de la máquina herramienta. Por lo tanto, este tipo de máquina herramienta suele ser de tamaño medio o pequeño (anchura de la mesa de trabajo inferior a 630 mm).

2) Mandrinadora de plantilla de doble columna

Como se muestra en la figura 12, la mandrinadora consta de dos columnas, una viga superior y una bancada que forma un bastidor de pórtico, con una buena rigidez. La caja del husillo está montada sobre un travesaño que puede ajustarse hacia arriba y hacia abajo a lo largo de los raíles guía de la columna, y la posición de coordenadas del orificio de mandrinado viene determinada por el movimiento de la caja del husillo a lo largo de los raíles guía del travesaño y el movimiento de la mesa de trabajo a lo largo de los raíles guía de la bancada. Las mandrinadoras de doble columna suelen ser máquinas de tamaño grande o mediano.

1-Mesa de trabajo

2-Rayo cruzado

3, 6 columnas

4-Viga superior

Caja de 5 husillos

7-Husillos

8-Camas

3) Mandrinadora horizontal de coordenadas

Como se muestra en la figura 13, la característica estructural de este tipo de mandrinadora es que el husillo está dispuesto horizontalmente. La mesa de trabajo se compone de una base de deslizamiento inferior, una base de deslizamiento superior y una mesa de trabajo giratoria que se puede indexar con precisión. Las coordenadas de mandrinado vienen determinadas por el movimiento longitudinal de la base de deslizamiento inferior a lo largo del raíl de la bancada y el movimiento vertical de la caja del husillo a lo largo del raíl de la columna.

1-Cama

2-Base deslizante inferior

3-Base de deslizamiento superior

Mesa de trabajo de 4 ruedas

5-Husillo principal

6 columnas

Caja de 7 husillos

Durante el mecanizado de agujeros, el movimiento de avance puede ser completado por el movimiento axial del husillo o por el movimiento de la base de deslizamiento superior. La máquina rectificadora de coordenadas horizontal tiene un buen rendimiento, la altura de la pieza de trabajo generalmente no está limitada, y es conveniente para sujetar. Usando el movimiento de indexación de la mesa de trabajo, el agujero multi-direccional y el mecanizado plano se pueden completar en una sujeción de la pieza de trabajo.

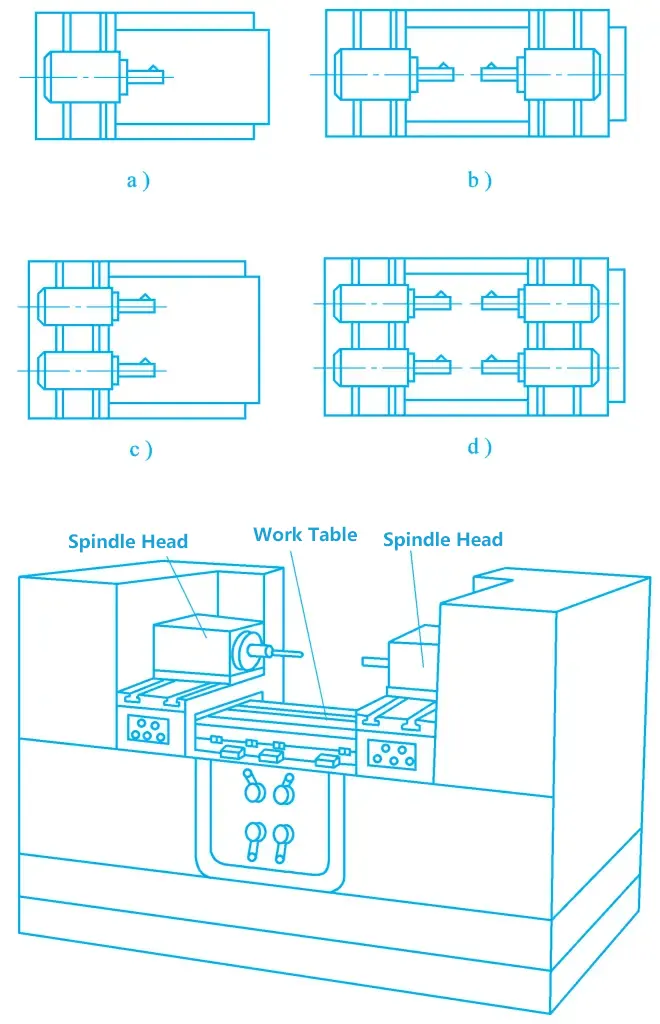

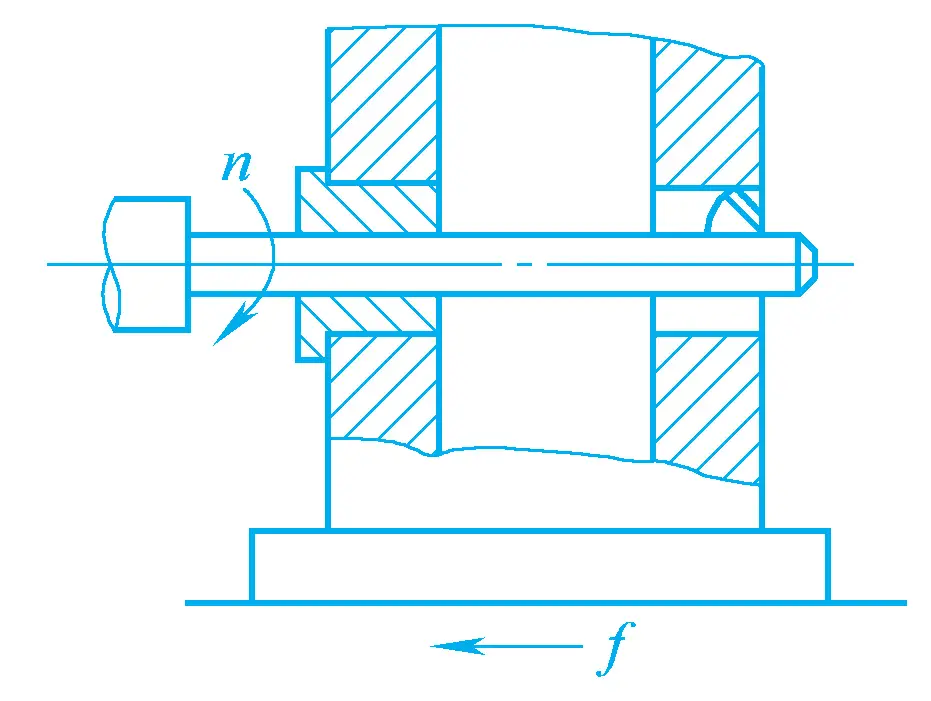

(3) Mandrinadora de precisión

La mandrinadora de precisión es una mandrinadora de alta velocidad, llamada mandrinadora de diamante en el pasado porque se utilizaba diamante como material de la herramienta. Como se muestra en la Figura 14, ahora se utiliza una aleación dura como material de la herramienta, por lo general utilizando velocidades más altas, menor cantidad de retroceso de corte, y la cantidad de alimentación para el corte, lo que resulta en una mayor precisión de mecanizado, por lo tanto, se llama una máquina de perforación de precisión. Se utiliza principalmente para el mecanizado de agujeros de precisión medianos y pequeños en la producción por lotes o en masa.

a) Eje único unilateral

b) Doble eje unilateral

c) Doble eje unilateral

d) Doble cara de cuatro ejes

3. Herramienta de mandrinar

Las herramientas de mandrinar comunes se dividen en de una hoja, de dos hojas y de varias hojas, y a continuación se presentan sus estructuras y características.

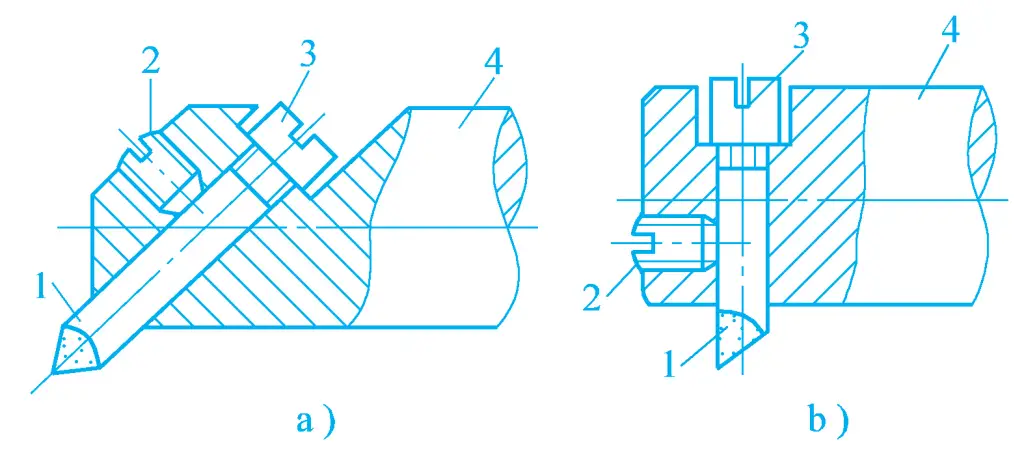

(1) Herramienta de mandrinar de una hoja

La mayoría de las herramientas de mandrinar de una sola hoja se fabrican en la estructura ajustable que se muestra en la figura 15, con el tornillo 3 utilizado para ajustar el tamaño y el tornillo 2 para el bloqueo. Las herramientas de mandrinar de una sola hoja utilizadas en tornos suelen tener el cabezal de la herramienta de mandrinar y el vástago de la herramienta fabricados en una sola pieza. El tamaño de la sección transversal (circular o cuadrada) y la longitud de la varilla de mandrinar dependen del diámetro y la longitud del agujero, que pueden seleccionarse según los libros de herramientas o las normas técnicas pertinentes.

a) Herramienta de mandrinar no pasante

b) Taladro pasante

1-Cabezal de herramienta

2-Tornillo de apriete

3-Tornillo de ajuste

4-Barrena

La estructura ajustable de la herramienta de mandrinar de una sola hoja sólo permite que el cabezal de la herramienta se mueva en una dirección. Si el cabezal de la herramienta se extiende demasiado durante el ajuste, es necesario retraerlo manualmente, lo que a veces requiere múltiples repeticiones para ajustarlo al tamaño requerido, por lo que la eficiencia es baja y la precisión de ajuste no es muy alta, solo adecuada para la producción de piezas únicas y lotes pequeños.

(2) Herramienta de mandrinar de doble hoja

Una herramienta de mandrinar simple de doble filo tiene un par de filos simétricos en ambos extremos de la herramienta que participan en el corte simultáneamente, lo que puede eliminar la influencia de la fuerza de corte radial en la barra de mandrinar. La precisión dimensional del agujero de la pieza está garantizada por el tamaño de la herramienta de mandrinar.

Los mandrinadores de doble filo se dividen en fijos y flotantes. En la figura 16 se muestra el bloque de mandrinar fijo y su instalación. El bloque de mandrinar se puede soldar con cuchillas de aleación dura o fabricar totalmente de acero rápido para herramientas. Este tipo de mandrino, debido a las limitaciones de la precisión de instalación y las dimensiones estructurales del bloque de mandrinos, sólo es adecuado para el mandrinado de desbaste y semiacabado de orificios con diámetros superiores a 40 mm.

a) Bloque de barra de mandrinar

b) Instalación

En la actualidad, la mayoría de las barras de mandrinar de doble filo adoptan una estructura flotante, como se muestra en la figura 17, que es una barra de mandrinar flotante de tipo ensamblaje de uso común. El bloque de la barra de mandrinar se encaja en el agujero cuadrado de la barra de mandrinar con un ajuste de holgura, sin necesidad de sujeción. Se equilibra y posiciona mediante la fuerza de corte que actúa sobre los bordes de corte en ambos lados durante el corte, compensando así automáticamente los errores de mecanizado causados por errores de instalación del bloque de la barra de mandrinar y errores de excentricidad radial de la barra de mandrinar.

a) Barra de mandrinar flotante

b) Utilización

1-Inserto de perforación

Cuerpo de 2 herramientas

3-Tornillo de ajuste

Arandela de 4 niveles

5-Tornillo de apriete

El grado de tolerancia del agujero que se puede conseguir con esta barra de mandrinar alcanza IT7~IT6, y la rugosidad superficial es Ra1,6~0,4μm. Un inconveniente del bloque de barra de mandrinar flotante en la barra de mandrinar es que no puede corregir el error de rectitud y el error de posición mutua del agujero.

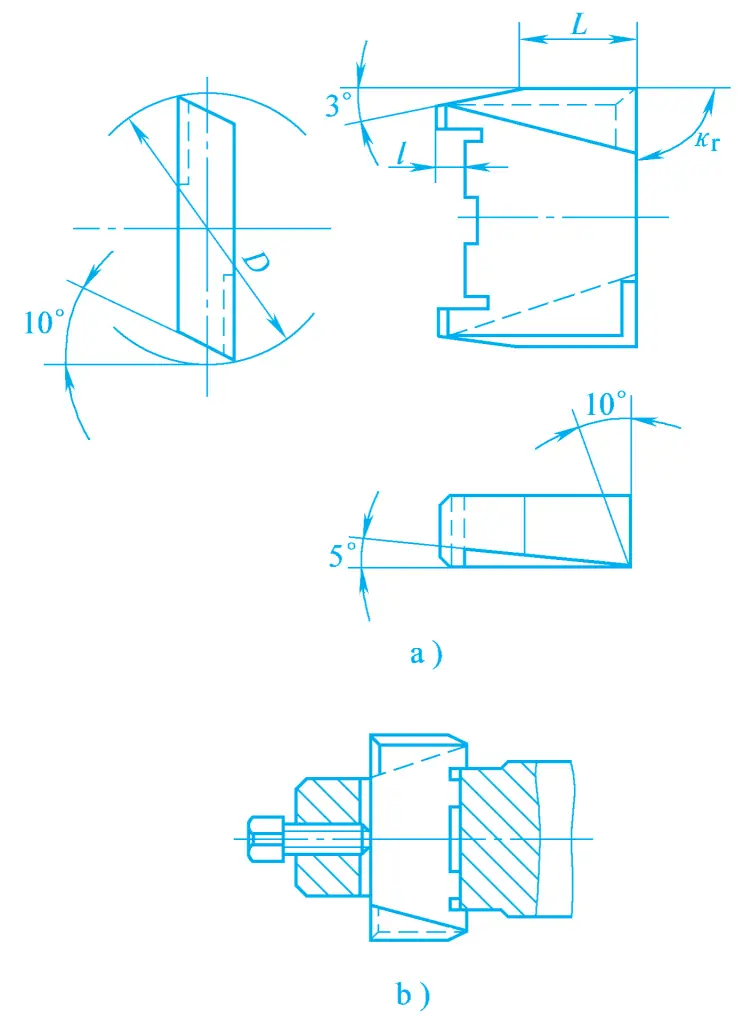

(3) Barra de mandrinar de bordes múltiples

En la producción en serie, especialmente cuando se mecanizan metales no ferrosos con poco desgaste de la herramienta, a menudo se utilizan barras de mandrinar combinadas de varios filos, es decir, la disposición de varias plaquitas de mandrinar para el mecanizado de dimensiones radiales y axiales en una barra de mandrinar y un cabezal de corte. Aunque la fabricación y el reafilado de esta barra de mandrinar combinada son algo problemáticos, sigue teniendo superioridad en términos de eficiencia global de mecanizado.

Para mejorar la precisión y la eficacia de los agujeros de perforación, y para evitar la molestia de volver a afilar las barras de perforación de bordes múltiples antes mencionadas, se puede utilizar una barra de perforación combinada de bordes múltiples durante la perforación, es decir, establecer dos o más cabezales de corte en un cuerpo de herramienta o barra de perforación, con cada cabezal de corte ajustable de forma independiente. Una barra de mandrinar con dos o más filos de corte trabajando simultáneamente se conoce como barra de mandrinar combinada de filos múltiples.

La figura 18a muestra una barra de mandrinar combinada de doble filo utilizada para agujeros pasantes y agujeros ciegos, y la figura 18b muestra una barra de mandrinar combinada de múltiples filos utilizada para el mandrinado basto y fino de agujeros dobles.

4. Métodos de mecanizado por mandrinado

(1) Mecanizado de una sola superficie

1) Taladrado de orificios de pequeño diámetro

La barra de mandrinar puede montarse en el husillo para girar, sin que se mueva la mesa de trabajo, lo que permite al husillo realizar también un movimiento de avance axial, como se muestra en la figura 8a. Después de cada avance, el husillo vuelve a la posición inicial y, a continuación, ajusta la cantidad de retroceso para continuar con el mecanizado hasta su finalización.

2) Perforación de agujeros grandes y poco profundos

Monte el portaherramientas y la barra de mandrinar en el plato giratorio plano, deje que el plato giratorio plano gire, impulsando la barra de mandrinar hasta la profundidad requerida, luego deje que la mesa de trabajo impulse la pieza para realizar el movimiento de avance longitudinal, como se muestra en la Figura 8b.

3) Mecanizado de la cara final del orificio

Monte la herramienta en el portaherramientas del plato giratorio plano, impulsado por el plato giratorio plano para girar, mientras que el portaherramientas es alimentado radialmente a lo largo del plato giratorio plano por la corredera del portaherramientas, como se muestra en la figura 8c.

4) Taladrar, escariar y escariar agujeros

Para agujeros pequeños, se pueden montar sucesivamente brocas, escariadores y herramientas de escariado en el husillo, que gira y realiza un movimiento de avance axial, para completar los procesos de taladrado, escariado y otros procesos de corte de agujeros pequeños, como se muestra en la Figura 8d.

5) Roscas de perforación

Monte la barra de mandrinar roscas en un portaherramientas especialmente fabricado, accionado por el husillo de mandrinar para que gire, mientras que la mesa de trabajo se desplaza a lo largo de la bancada un avance por cada rotación de la herramienta, mandrinando así las roscas.

Para controlar la cantidad de corte posterior de cada carrera, puede mover el portaherramientas especial una cierta distancia a lo largo de la dirección de su deslizamiento al final de cada carrera según sea necesario, como se muestra en la Figura 8g. Este método también puede utilizarse para mecanizar roscas exteriores cortas. Para taladrar roscas interiores, se puede montar otro portaherramientas especial en la barra de taladrado, que gira y avanza axialmente según sea necesario, como se muestra en la figura 8h.

(2) Mecanizado del sistema de agujeros

Un sistema de agujeros se refiere a dos o más agujeros en el espacio que tienen ciertos requisitos de precisión de posición relativa. Los sistemas de agujeros se dividen en sistemas de agujeros coaxiales, sistemas de agujeros verticales y sistemas de agujeros paralelos.

1) Sistemas de perforación coaxial

El principal requisito técnico de los sistemas de agujeros coaxiales es la precisión de coaxialidad de cada agujero en la línea coaxial. Los siguientes métodos se utilizan habitualmente en la producción para el mecanizado:

① Método de guía.

Cuando se mecanizan sistemas de agujeros en la carcasa en la producción de piezas únicas y lotes pequeños, la deformación de la barra de mandrinar debida a la fuerza puede afectar a la precisión de coaxialidad de los agujeros. En este caso, se puede utilizar un manguito de guía para mecanizar orificios coaxiales.

Utilice el manguito guía de la columna trasera de la mandrinadora como soporte y guía. Inserte la barra de mandrinar en el orificio cónico del husillo de mandrinar, y el otro extremo se apoya en el manguito guía de la columna trasera, monte la herramienta de mandrinar y ajuste el tamaño. El husillo de mandrinar gira, y la mesa de trabajo impulsa la pieza de trabajo para realizar el movimiento de avance longitudinal, mandrinando así dos agujeros coaxiales.

Si los dos orificios tienen diámetros diferentes, pueden montarse dos herramientas de mandrinar en posiciones diferentes de la barra de mandrinar para mandrinar los dos orificios sucesiva o simultáneamente, como se muestra en la figura 10b. La desventaja de este método es que el ajuste de la posición del manguito guía en la columna trasera lleva mucho tiempo y es problemático, y requiere un bloque de centrado para la alineación, por lo general adecuado para el mecanizado de carcasas grandes.

Utilizar el agujero ya mecanizado como soporte y guía. Una vez mecanizado el orificio de la pared frontal de la carcasa, se puede instalar un manguito de guía en el orificio para apoyar y guiar la barra de mandrinar para mecanizar el orificio de detrás, a fin de garantizar la coaxialidad de los dos orificios. Este método es adecuado para mecanizar orificios coaxiales con paredes de la carcasa relativamente próximas, como se muestra en la figura 19.

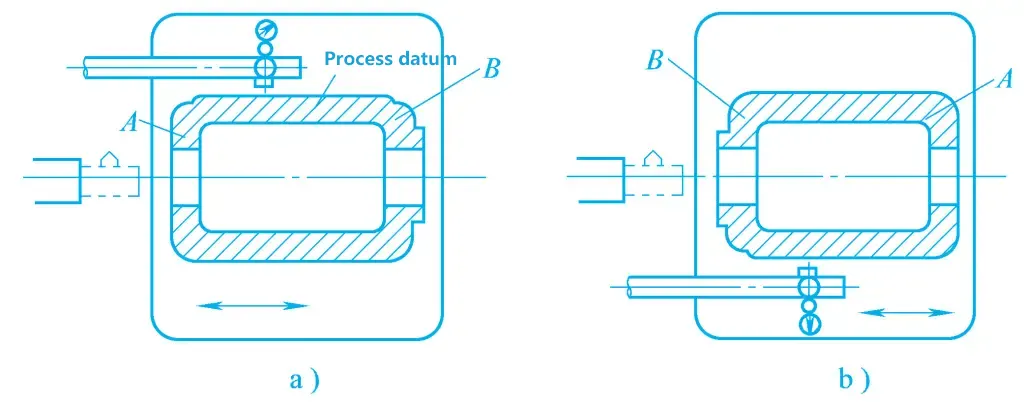

② Método de alineación.

El método de alineación consiste en mecanizar un orificio en un extremo de la carcasa después de una única sujeción, girar 180° la mesa de trabajo de la mandrinadora y, a continuación, alinear el orificio en el otro extremo de la carcasa en la línea coaxial.

La figura 20a muestra la alineación de la superficie de la base tecnológica paralela al eje del orificio que se va a perforar en la carcasa con un reloj comparador montado en la barra de perforación antes de la perforación, haciéndola paralela al eje de la barra de perforación y, a continuación, ajustando la posición del husillo para mecanizar el orificio en la pared A de la carcasa.

La figura 20b muestra que después del mandrinado, la mesa de trabajo se gira 180°, la superficie de la base tecnológica se realinea con los requisitos de paralelismo del eje de la barra de mandrinado y, a continuación, utilizando la superficie de la base tecnológica como punto de referencia de medición unificado, se ajusta la posición del husillo para que el eje de la barra de mandrinado coincida con el eje del orificio de la pared A, mecanizando así el orificio de la pared B de la carcasa.

③ Método de plantilla de perforación.

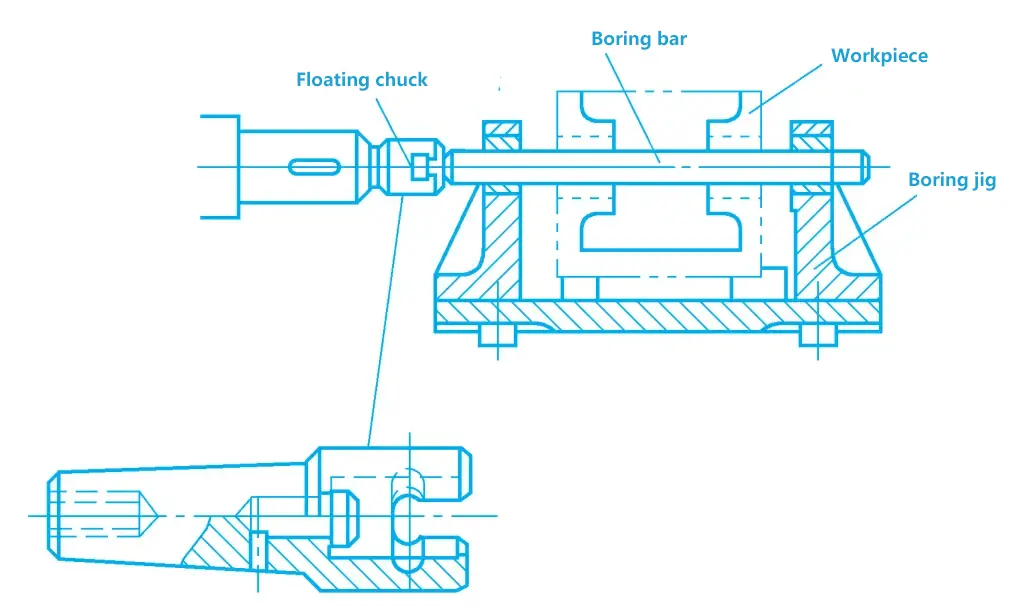

En la producción por lotes, generalmente se utilizan plantillas de mandrinar para el mecanizado, con la precisión de coaxialidad garantizada por la plantilla de mandrinar. Como se muestra en la figura 21, la pieza de trabajo se sujeta en la plantilla de mandrinar, y la barra de mandrinar se apoya en los orificios guía de los manguitos de mandrinar delantero y trasero, guiada por los manguitos de mandrinar para taladrar orificios en la posición correcta en la pieza de trabajo.

Al taladrar agujeros con una plantilla de taladrado, la barra de taladrado está conectada de forma flotante al husillo de la máquina a través de un mandril flotante, lo que garantiza que la precisión de mecanizado del sistema de agujeros no se vea afectada por la precisión de la máquina. En la figura 21, la precisión de coaxialidad de los orificios depende principalmente de la precisión de la plantilla de mandrinar, lo que permite mecanizar sistemas de orificios de alta precisión en máquinas de menor precisión.

También facilita el corte simultáneo con varias herramientas, y el posicionamiento y la sujeción son rápidos, con una alta productividad. Sin embargo, los requisitos de precisión para la plantilla de mandrinar son altos, el ciclo de fabricación es largo, y el coste de producción es alto, por lo tanto, el método de plantilla de mandrinar para el mecanizado de sistemas de agujeros se aplica principalmente en la producción por lotes, que puede ser procesado en máquinas de propósito general, así como en máquinas de propósito especial o centros de mecanizado.

2) Sistemas de perforación paralela

Los principales requisitos técnicos de los sistemas de agujeros paralelos son la precisión dimensional y la precisión posicional de las distancias entre los ejes de los agujeros paralelos y entre los ejes de los agujeros y el plano de referencia. En la producción se suelen utilizar los siguientes métodos:

① Método de coordenadas.

El método de coordenadas para taladrar agujeros implica convertir las dimensiones de distancia entre los agujeros del sistema de agujeros en dos dimensiones de coordenadas mutuamente perpendiculares, y luego ajustar con precisión las posiciones relativas del husillo de la máquina y la pieza de trabajo en las direcciones horizontal y vertical de acuerdo con estas dimensiones de coordenadas, para garantizar la precisión de las dimensiones de distancia entre los agujeros mediante el control de las dimensiones de desplazamiento de coordenadas y las tolerancias de la máquina.

② Método de alineación.

El método de alineación para el mandrinado implica el uso de algunos dispositivos auxiliares para localizar con precisión la posición correcta de cada orificio que se va a mecanizar en una máquina de uso general. Los métodos de alineación más comunes son:

Método de alineación del trazado de líneas.

Antes del mecanizado, marque las posiciones de cada orificio en la pieza en bruto según los requisitos del dibujo, y durante el mecanizado, alinee la herramienta y la pieza según las líneas marcadas, combinando también con el método de corte de prueba.

El marcado de líneas requiere una operación manual, es difícil y la precisión del mecanizado se ve afectada en gran medida por el nivel de habilidad del trabajador, lo que da como resultado una baja precisión de la distancia entre orificios y una baja productividad. Por lo tanto, suele ser adecuado para el mecanizado de sistemas de agujeros con requisitos de precisión de distancia de agujeros bajos y lotes de producción pequeños.

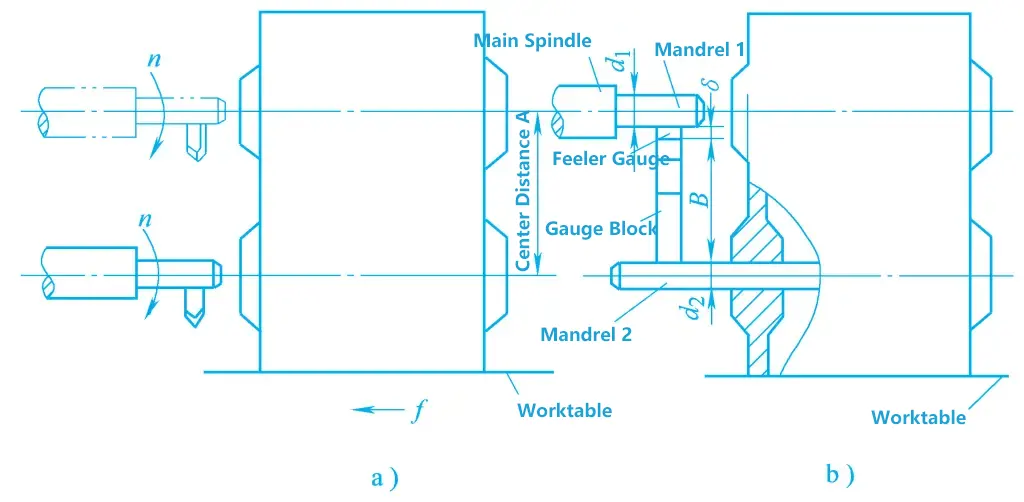

Método para alinear el eje del corazón de un bloque calibrador.

Como se muestra en la Figura 22, inserte el eje del corazón de precisión en el orificio del husillo de la mandrinadora y en el orificio procesado, respectivamente, y luego combine bloques de calibre de ciertos tamaños para alinear la posición del husillo.

a) Taladrado de agujeros paralelos

b) Alineación con el bloque calibrador del eje cardíaco

Durante la alineación, debe utilizarse una galga de espesores para medir la separación entre el bloque de calibre y el eje del corazón para evitar la deformación por contacto directo entre el bloque de calibre y el eje del corazón. Este método puede lograr una mayor precisión en la separación de los orificios, pero tiene una baja productividad y es adecuado para la producción de piezas únicas y lotes pequeños. En la figura, d₁ y d₂ son los diámetros del eje del corazón, δ es el tamaño de la galga de espesores, A es la distancia central del agujero y B es el tamaño del conjunto del bloque de calibre.

③ Método de plantilla de perforación.

En la producción en serie, se utiliza generalmente el mecanizado con plantilla de mandrinar, y sus requisitos de paralelismo están garantizados por la plantilla de mandrinar.

3) Sistema de perforación vertical

Los principales requisitos técnicos del sistema de agujeros verticales son los requisitos de perpendicularidad entre los ejes de los agujeros, y los dos métodos siguientes se utilizan habitualmente en la producción:

① Método de alineación.

En la producción de piezas únicas y lotes pequeños, suele mecanizarse en una máquina herramienta universal. Cuando se taladra un sistema de agujeros verticales, después de mecanizar un agujero en una dirección, la mesa de trabajo se gira 90° para taladrar el agujero en la dirección perpendicular. La precisión de la perpendicularidad del sistema de agujeros está garantizada por el dispositivo de alineación de 90° de la mesa de trabajo de la mandrinadora. Cuando la precisión del dispositivo de alineación de 90° de la mesa de trabajo de la mandrinadora ordinaria no es alta, la alineación se puede realizar con un eje de corazón y un indicador de cuadrante, es decir, insertar el eje de corazón en el orificio mecanizado, luego girar la mesa de trabajo hacia atrás y utilizar el indicador de cuadrante para alinear sacudiendo la mesa de trabajo.

② Método de plantilla de perforación.

En la producción por lotes, se utiliza generalmente el método de plantilla de mandrinar, y su precisión de perpendicularidad está garantizada por la plantilla de mandrinar.