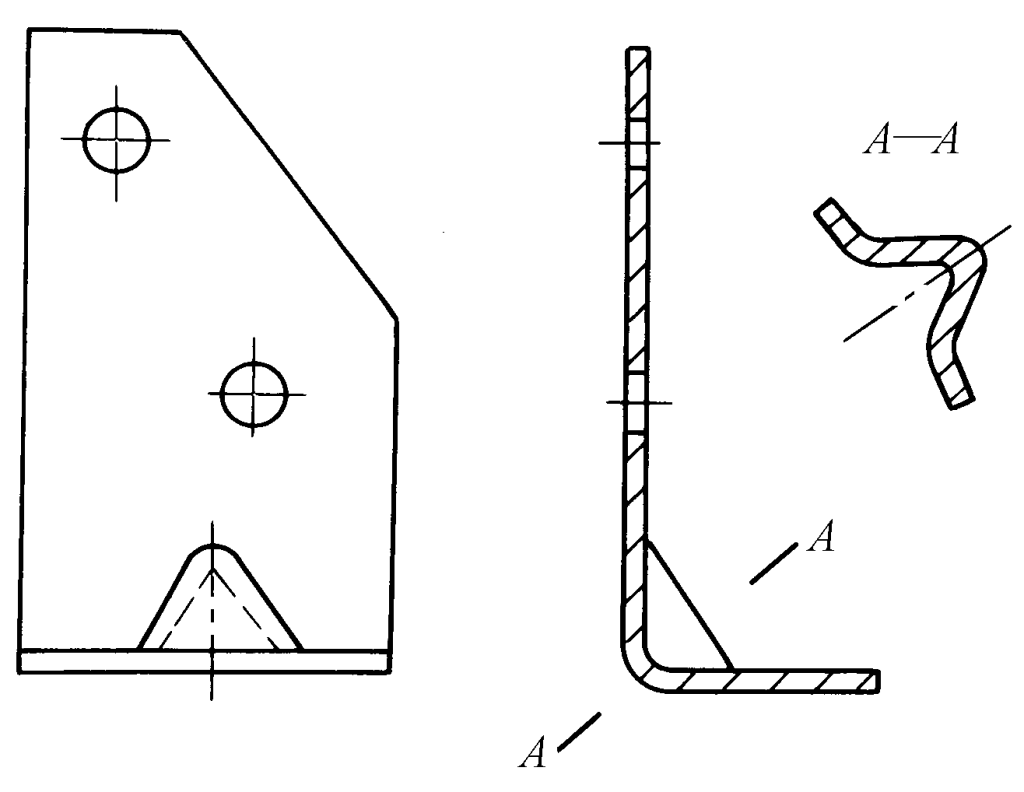

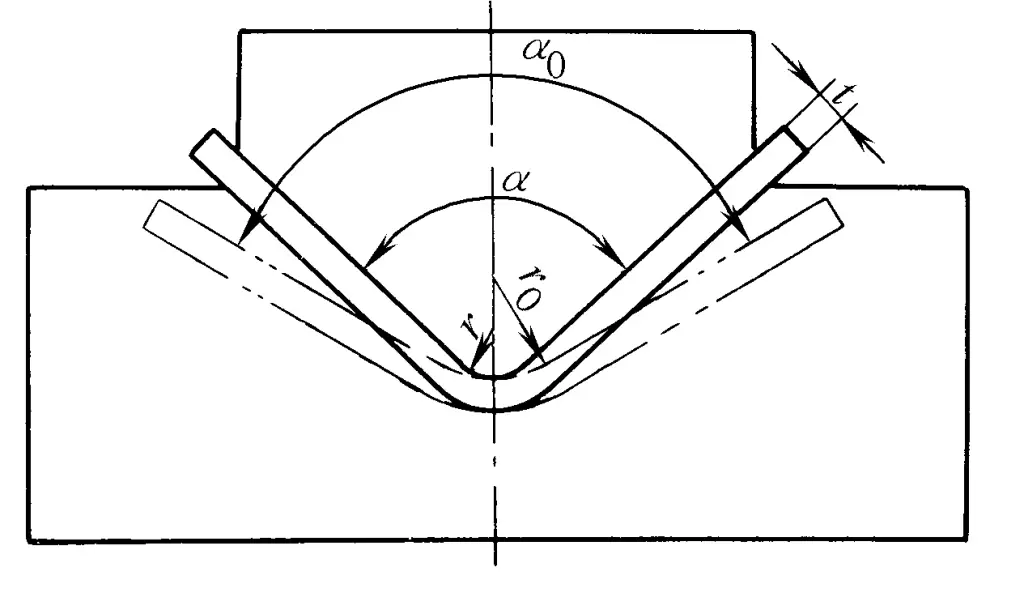

Como ya se ha mencionado, en la flexión coexisten la deformación plástica y la deformación elástica, y una vez retirada la carga externa, la pieza rebota, haciendo que sus dimensiones no coincidan con las del molde (véase la figura 1).

El springback se representa generalmente por el cambio de ángulo: cuando se flexiona con un radio de curvatura grande, además de calcular el ángulo de springback, también es necesario calcular el cambio del radio de flexión.

I. Principales factores que afectan al springback

1. Propiedades mecánicas del material

Cuanto mayor sea el límite elástico σ s cuanto menor sea el módulo elástico E, y cuanto más intenso sea el endurecimiento por deformación (valores k y n más altos), mayor será el springback.

2. Radio de curvatura relativo r/t

Cuando r/t es pequeño, la deformación tangencial total en la superficie exterior de la pieza bruta de flexión es grande. Aunque el valor numérico de la deformación elástica también aumenta, la proporción de la deformación elástica en la deformación total disminuye. Por lo tanto, la proporción de la ángulo de recuperación elástica respecto a la flexión ángulo △α/α y la relación entre el springback de curvatura y el radio de curvatura △ρ/ρ disminuyen a medida que disminuye el radio de curvatura.

3. Ángulo de flexión α

Cuanto mayor sea el ángulo de flexión α, más larga será la zona de deformación y, por tanto, mayor será el ángulo de springback, pero no afecta al rebote del radio de curvatura.

4. Métodos de plegado y estructuras de matrices

Los diferentes métodos de doblado y estructuras de matriz tienen un impacto significativo en el proceso de doblado, las condiciones de tensión y la influencia en las zonas deformadas y no deformadas de la pieza en bruto, por lo que los valores de springback también varían.

5. Fuerza de flexión

En la producción real, a menudo se utilizan métodos de flexión con un cierto componente de corrección, lo que permite a la prensa ejercer una fuerza superior a la necesaria para la deformación por flexión. En este momento, el estado de tensión y la naturaleza de la deformación en la zona de deformación por flexión presentan ciertas diferencias con respecto a la flexión pura, y cuanto mayor es la fuerza aplicada, más significativa es esta diferencia. Cuando la fuerza de corrección es muy grande, puede cambiar completamente la naturaleza del estado de tensión en la zona de deformación en blanco y hacer que la zona de no deformación se convierta también en zona de deformación.

6. Fricción

La fricción entre la superficie de la pieza en bruto de doblado y la superficie de la matriz puede cambiar el estado de tensión de varias partes de la pieza en bruto de doblado, especialmente cuando se dobla en múltiples partes con diferentes curvaturas, el impacto de la fricción es más significativo.

En general, se cree que la fricción puede aumentar el esfuerzo de tracción en la zona de deformación por flexión en la mayoría de los casos, haciendo que la forma de la pieza se acerque más a la de la matriz. Sin embargo, durante el plegado por estiramiento, el impacto de la fricción suele ser adverso.

7. Desviación del espesor

Si hay una gran desviación de espesor en la pieza en bruto, para una matriz dada, la separación de trabajo real varía, por lo que el valor del springback también fluctúa.

II. Cálculo aproximado

En flexión libre, la fórmula simplificada para estimar el ángulo de springback se muestra en la Tabla 1.

Tabla 1 Fórmula aproximada para calcular el ángulo de recuperación elástica en flexión libre

| Método de plegado | Fórmula de cálculo del ángulo de elasticidad β (una cara) |

| Plegado de piezas en V | tanβ = 0. 375l/Kt-σs/E |

| Plegado de piezas en forma de U | tanβ = 0,375l1/Kt-σs/E |

Nota:

Coeficiente K--, determinado por la posición de la capa neutra;

l---distancia del fulcro, es decir, la anchura de la abertura de la matriz;

l 1 --- Brazo de palanca de flexión, l 1 = rpunzón + rmorir + 1.25t.

En el plegado con una almohadilla de presión, el valor del springback no sólo depende de los valores de r/t, l/t y α, sino también del ajuste de la prensa y del grado de endurecimiento por trabajo en frío del metal.

III. Datos empíricos

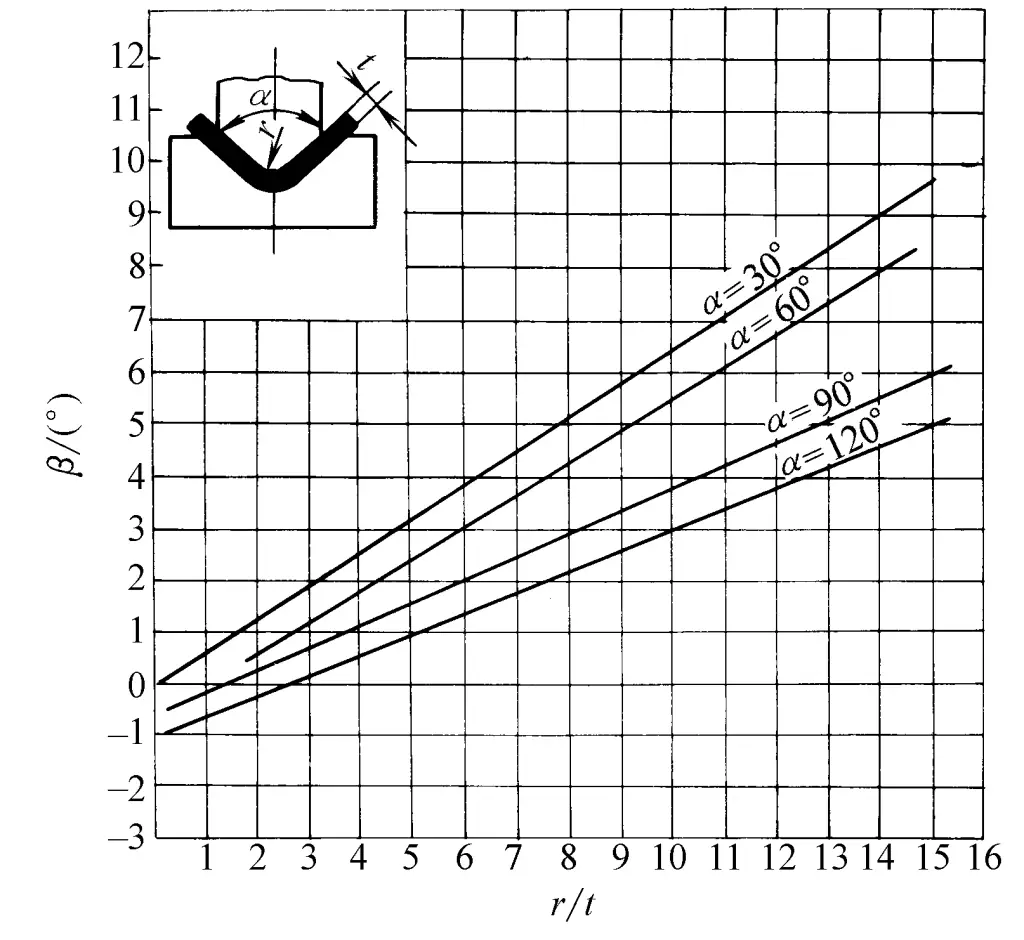

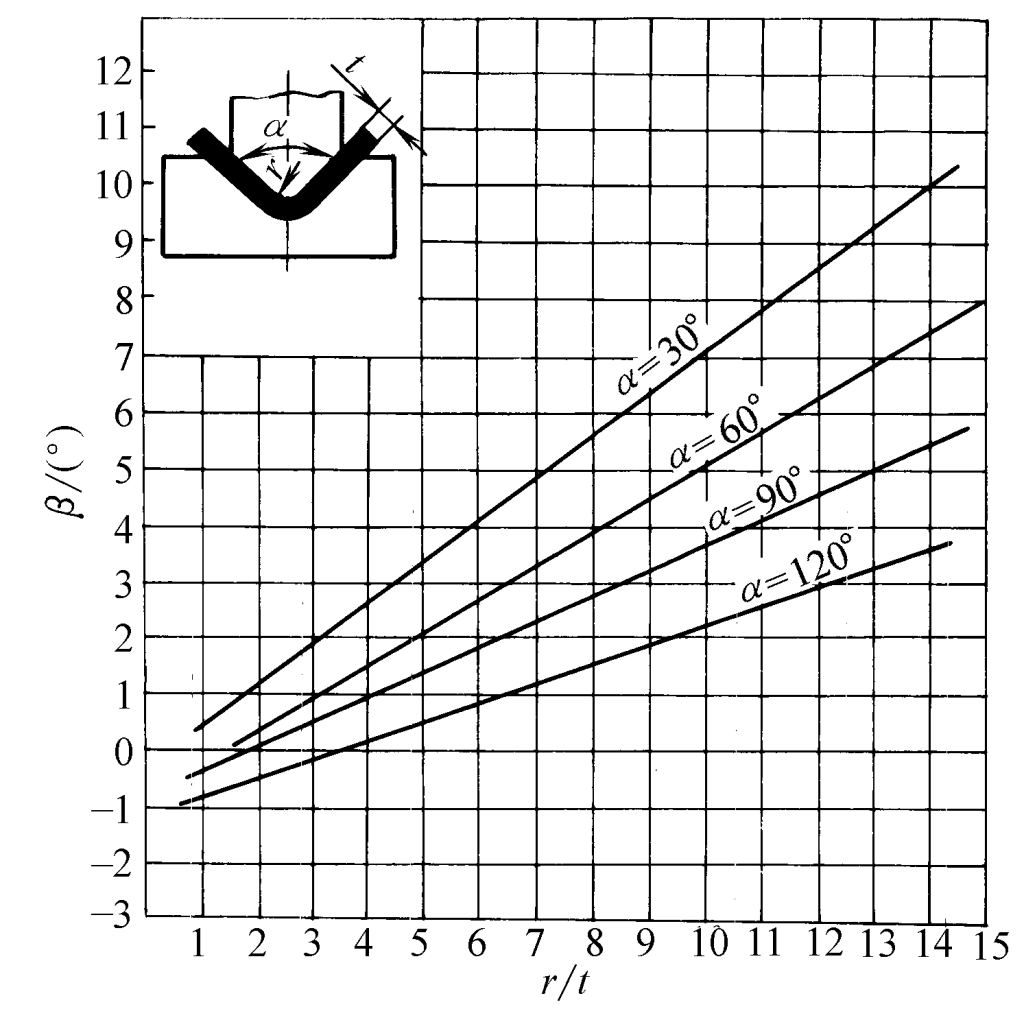

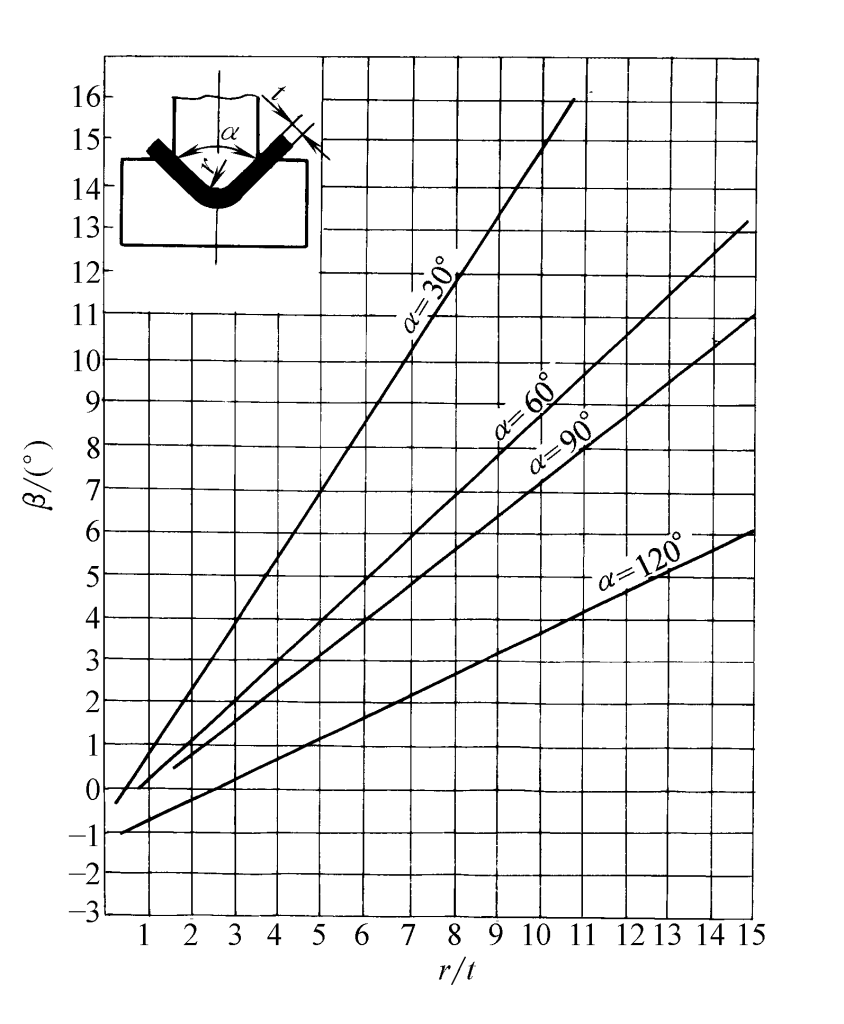

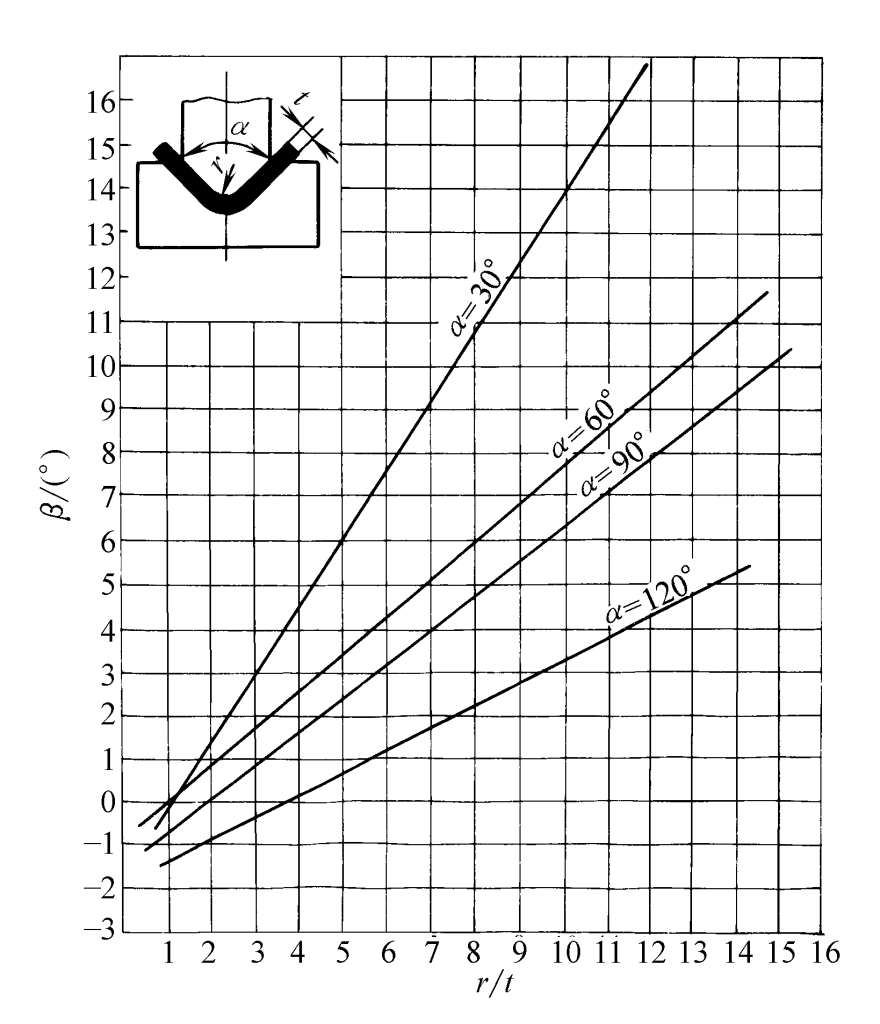

Para chapas de acero al carbono sometidas a flexión en V, la relación entre el ángulo de springback β y r/t se muestra en las figuras 2 a 5.

- Cuando α = 30°, β = 0. 75r/ t -0. 39

- Cuando α = 60°, β = 0. 58r/ t -0. 80

- Cuando α = 90°, β = 0. 43r/ t -0. 61

- Cuando α = 120°, β = 0. 36r/ t -1. 26

- Cuando α = 30°, β = 0,69r/t -0,23

- Cuando α = 60°, β = 0,64r/t -0,65

- Cuando α = 90°, β = 0,434r/t -0,36

- Cuando α = 120°, β = 0,37r/t -0,58

- Cuando α = 30°, β = 1.59r/t -1.03

- Cuando α = 60°, β = 0,95r/t -0,94

- Cuando α = 90°, β = 0,78r/t -0,79

- Cuando α = 120°, β = 0,46r/t -1,36

- Cuando α = 30°, β = 1,51r/t -1,48

- Cuando α = 60°, β = 0,84r/t -0,76

- Cuando α = 90°, β = 0,79r/t -1,62

- Cuando α = 120°, β = 0,51r/t -1,71

IV. Principales medidas para reducir el springback

1. En condiciones próximas a la flexión pura, se pueden realizar las correcciones necesarias en la forma de la parte de trabajo del molde de flexión basándose en el cálculo de los valores del springback o en datos empíricos.

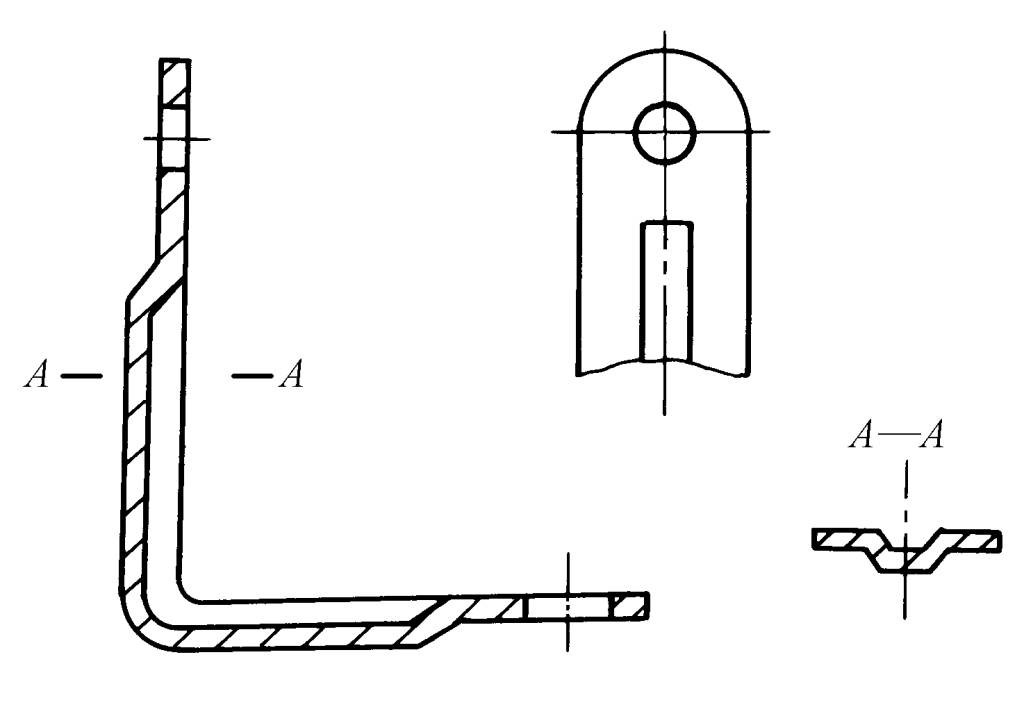

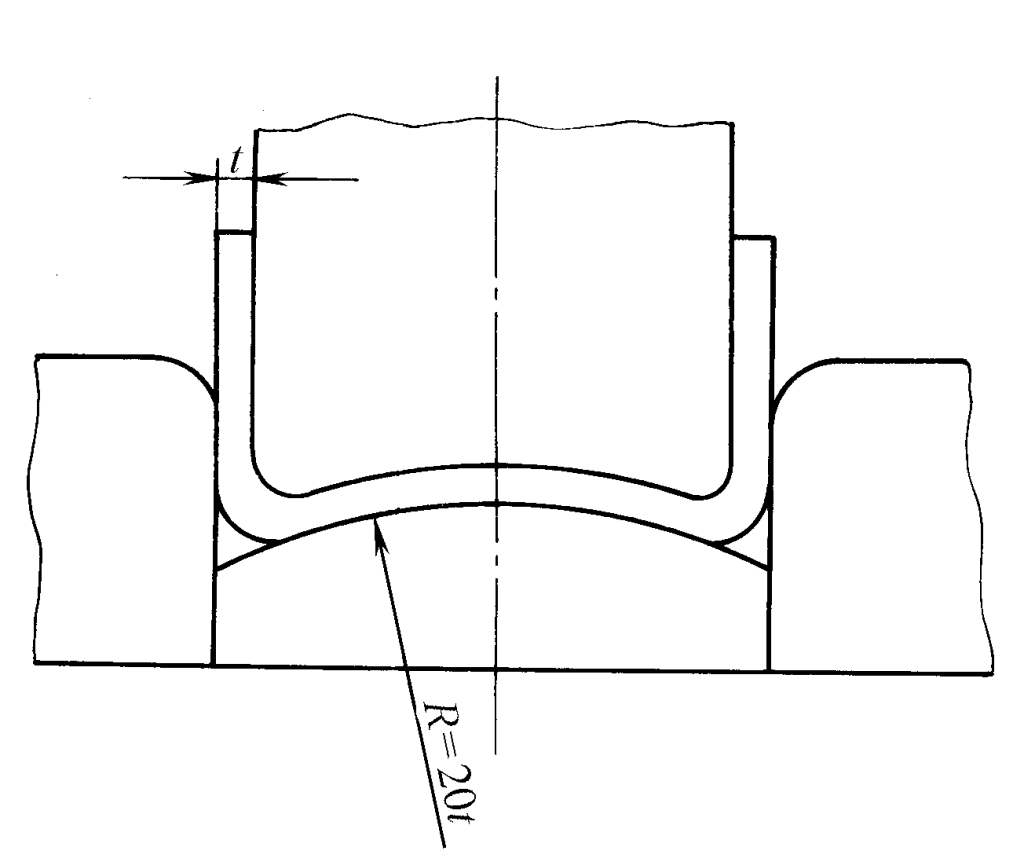

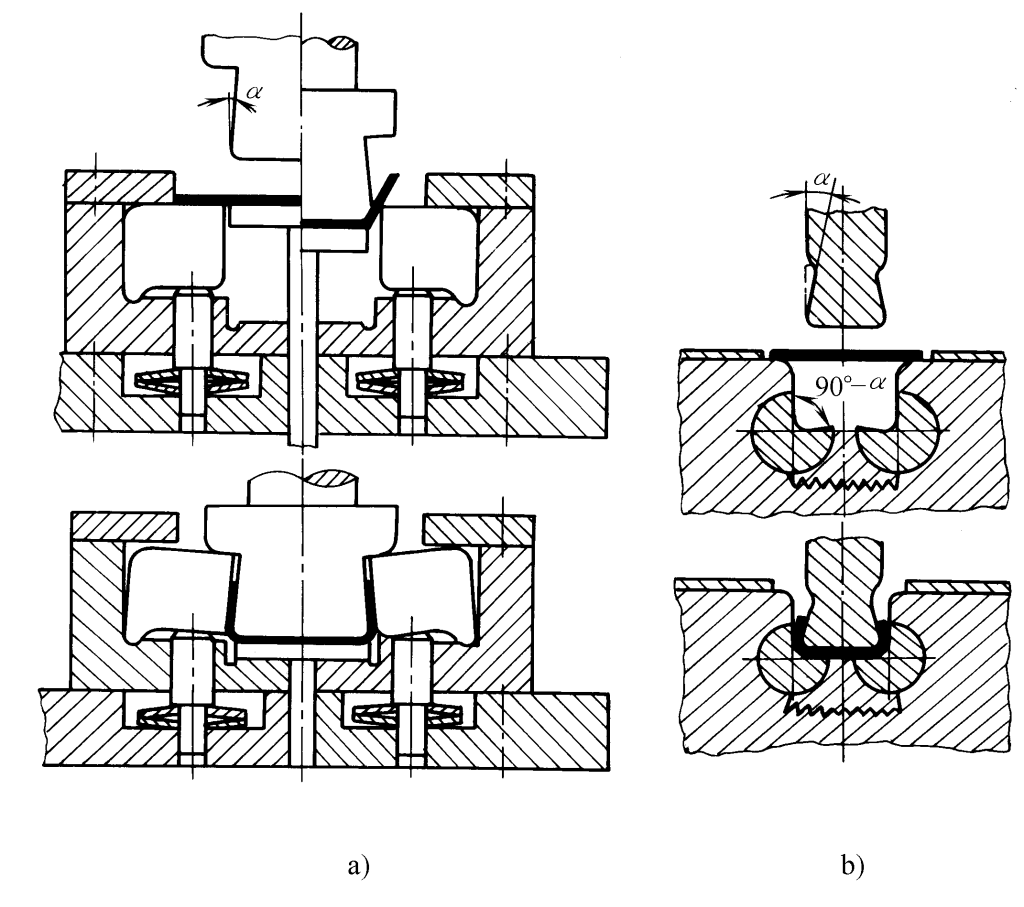

2. Utilizando el patrón de que las diferentes partes de la pieza en bruto para doblar tienen diferentes direcciones de springback, varios factores de influencia (radio de la esquina redondeada del molde, holgura, anchura de apertura, fuerza de corrección, fuerza de prensado, etc.) pueden ajustarse adecuadamente para anular el springback en direcciones opuestas. Como se muestra en la figura 6, el springback generado en la parte inferior de la pieza se utiliza para compensar el springback en las dos esquinas redondeadas.

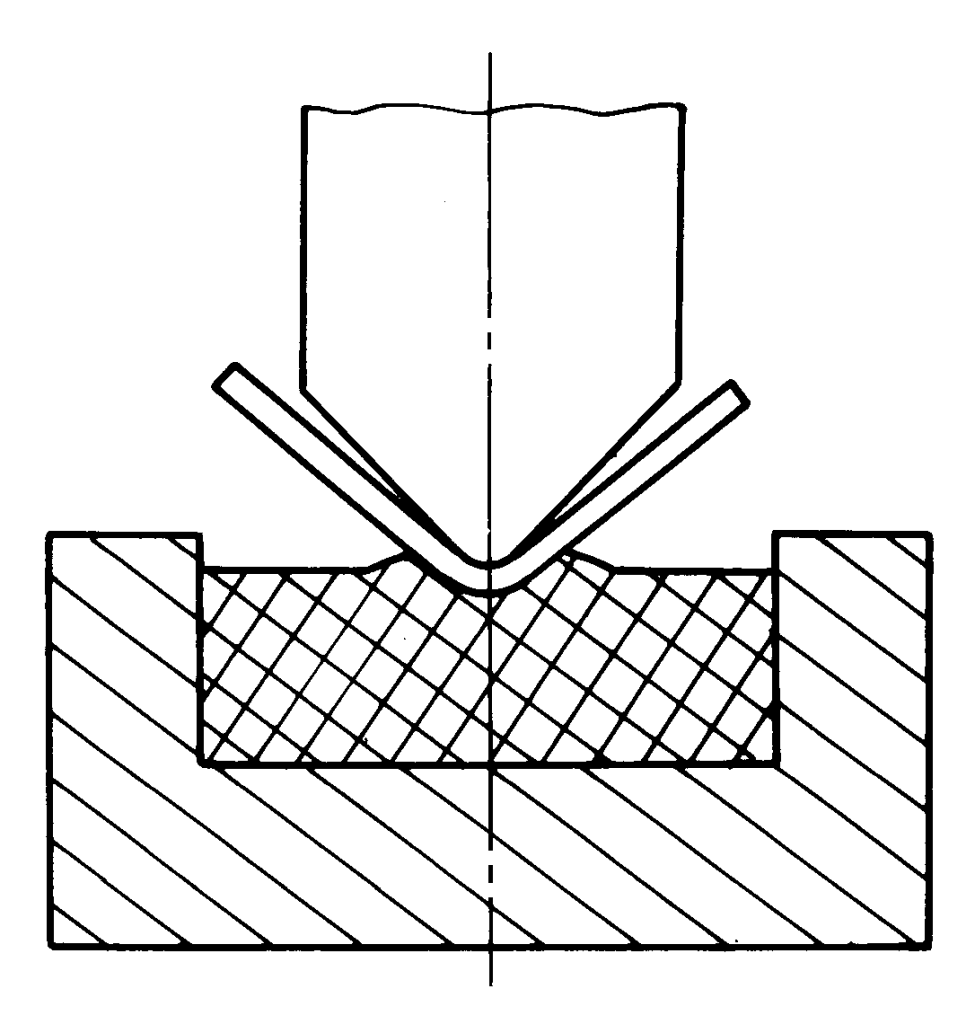

3. Utilice un molde cóncavo blando de caucho de poliuretano en lugar de un molde cóncavo metálico rígido para el doblado, como se muestra en la figura 7.

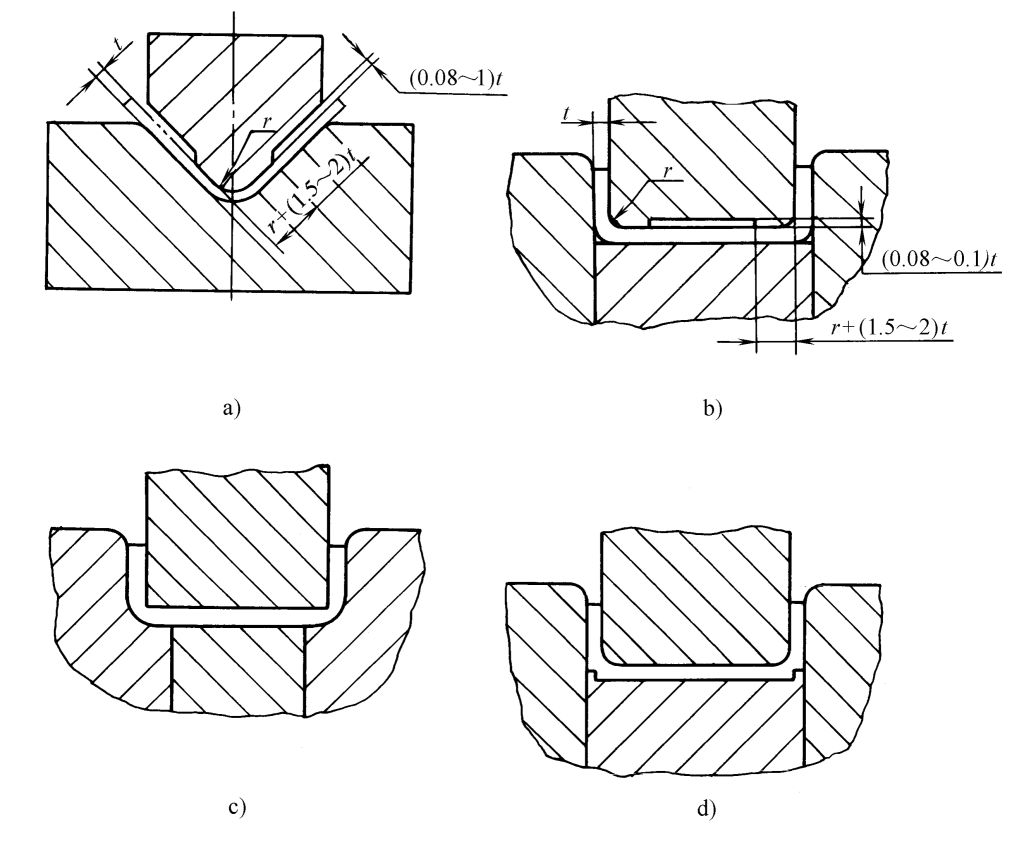

4. Dé al punzón de doblado o a la placa de prensado una forma con protuberancias locales, o reduzca la separación del molde en las esquinas redondeadas, de modo que el fuerza de punzonado se concentra en la zona de deformación por flexión que provoca el springback, cambiando su estado tensional, como se muestra en la figura 8.

5. Utilice una estructura de molde cóncava con un bloque basculante, como se muestra en la figura 9.

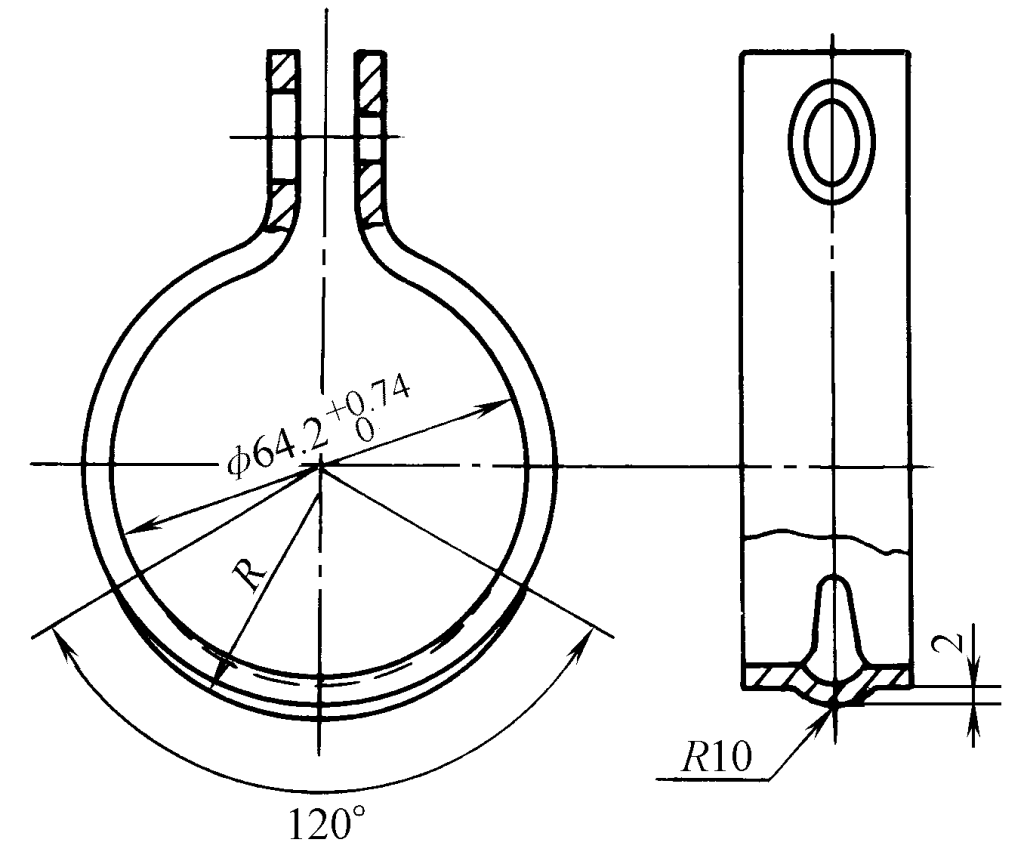

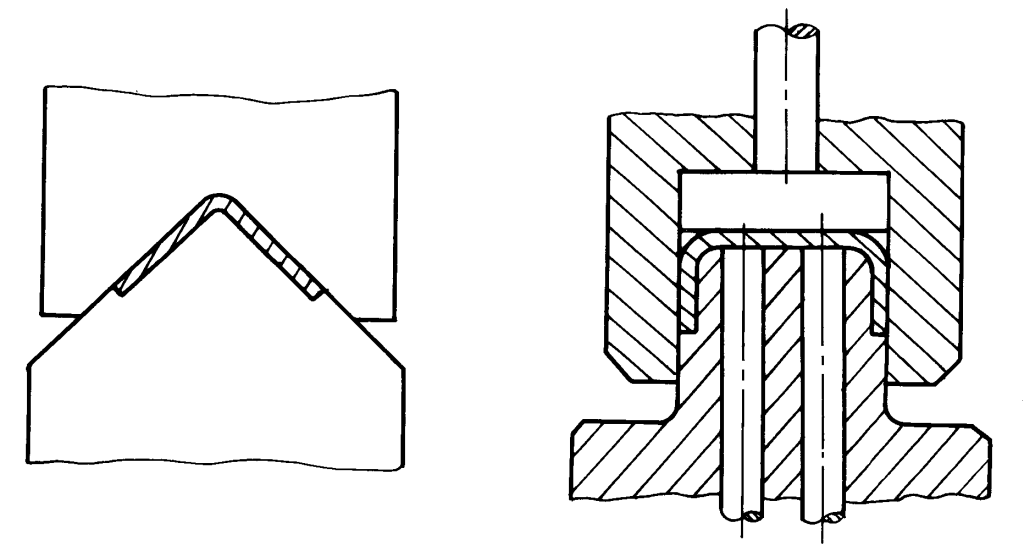

6. Utilizar el método de prensado longitudinal, una vez finalizado el proceso de doblado, utilizar el hombro saliente del molde para presionar longitudinalmente la pieza en bruto de doblado, haciendo que todas las tensiones de la sección transversal de la pieza en bruto en la zona de deformación por doblado se conviertan en tensiones de compresión, como se muestra en la figura 10.

7. Utilizar el método de plegado por estirado, principalmente para piezas de gran longitud y radio de curvatura.

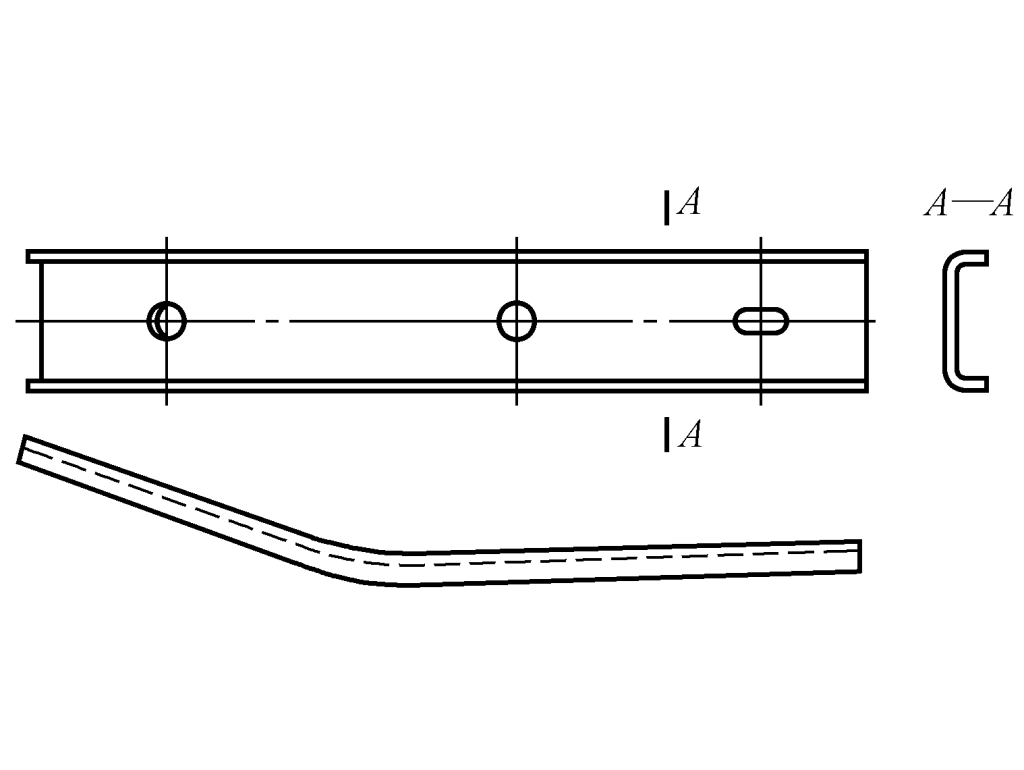

8. Utilizar métodos para mejorar la rigidez estructural de las piezas, como se muestra en las figuras 11 a 14.