La tecnología de corte por láser ofrece ventajas significativas sobre los procesos tradicionales de corte por oxiacetileno y plasma. Entre ellas se incluyen velocidades de corte más rápidas, anchos de corte más estrechos, zonas afectadas por el calor (HAZ) más pequeñas, mejor perpendicularidad de los bordes de corte y superficies de corte más lisas. Estas ventajas contribuyen a aumentar la precisión, reducir el desperdicio de material y mejorar la calidad de las piezas.

La versatilidad de corte por láser se extiende a una amplia gama de materiales, por lo que es un método preferido en diversas industrias. Sus aplicaciones abarcan la fabricación de automóviles, la producción de maquinaria, los equipos de generación de energía, la fabricación de hardware y la fabricación de electrodomésticos. Esta adopción generalizada se debe a la capacidad del corte por láser para procesar diversos materiales con gran eficacia y precisión.

Las modernas máquinas de corte por láser representan la culminación de tecnologías integradas que combinan óptica avanzada, mecánica de precisión y electrónica sofisticada. Esta sinergia de disciplinas permite obtener el alto rendimiento y la precisión necesarios para las exigentes aplicaciones industriales.

La eficacia y la calidad del corte por láser dependen directamente de varios factores clave:

- Parámetros del haz láser (longitud de onda, modo, densidad de potencia)

- Rendimiento de la máquina (aceleración, precisión de posicionamiento, control de vibraciones)

- Capacidades del sistema CNC (velocidad de procesamiento, algoritmos de control de movimiento)

La precisión de corte es un criterio primordial para evaluar la calidad de las máquinas de corte por láser CNC. Para lograr una calidad de corte óptima, deben controlarse y optimizarse cuidadosamente varios factores críticos:

- Velocidad de corte: Afecta a la entrada de calor y a la tasa de eliminación de material

- Posición focal: Determina la densidad de energía en el punto de corte

- Gas auxiliar: Influencia en la expulsión de la masa fundida y prevención de la oxidación

- Potencia de salida del láser: Controla la entrada de energía y la capacidad de corte

- Características de la pieza: Las propiedades del material afectan a la interacción láser-material

Cada uno de estos factores desempeña un papel crucial en la determinación de la calidad de corte final y se analizará en detalle en las siguientes secciones, proporcionando información sobre su optimización para diversos materiales y escenarios de corte.

1. Uno de los factores que afectan a la calidad de corte de la máquina de corte por láser: la potencia de salida del láser.

En máquina de corte por láser genera energía a través de un haz láser de salida de onda continua. Tanto la potencia del láser como la selección del modo influyen significativamente en la calidad del corte.

En la práctica, los operadores suelen aumentar la potencia de salida para adaptarse a materiales más gruesos. A mayores niveles de potencia, el modo del haz (la distribución de energía a través de la sección transversal del haz) se vuelve cada vez más crítico.

Cuando se trabaja por debajo de la potencia máxima, al enfocar el haz se consigue una mayor densidad de potencia, lo que se traduce en una calidad de corte superior. A menudo se prefiere el perfil de haz gaussiano TEM00 (Modo Electromagnético Transversal) por su distribución de energía concentrada y mínima divergencia.

Es importante tener en cuenta que los modos del haz no son constantes durante toda la vida útil efectiva del láser. Varios factores pueden afectar a la estabilidad del modo:

- El estado de los elementos ópticos: La degradación o desalineación de espejos, lentes o componentes de entrega del haz pueden alterar las características del haz.

- Ligeros cambios en la mezcla del gas de trabajo del láser: Las variaciones en la composición del gas, sobre todo en los láseres de CO2, pueden afectar a la calidad y el modo del haz.

- Fluctuaciones de flujo: Las incoherencias en el flujo de gas o en los sistemas de refrigeración pueden provocar efectos de lente térmica, lo que influye en el modo del haz.

- Alineación del resonador: Incluso pequeños cambios en la geometría del resonador pueden afectar a la estructura de los modos.

- Estabilidad de la alimentación eléctrica: Las fluctuaciones en la entrada eléctrica pueden causar inestabilidad de modo.

La supervisión y el mantenimiento periódicos de estos factores son esenciales para mantener una calidad de corte constante durante toda la vida útil del sistema láser.

2. El segundo factor que afecta a la calidad de corte de la máquina de corte por láser: ajuste de la posición de enfoque

El posicionamiento preciso del punto focal con respecto a la superficie de la pieza es fundamental para garantizar una calidad de corte óptima en las operaciones de corte por láser.

Normalmente, durante los procesos de corte, el foco se sitúa directamente sobre la superficie de la pieza o ligeramente por debajo. Mantener una posición relativa constante entre el foco y la pieza durante todo el proceso de corte es esencial para lograr resultados estables y de alta calidad.

Cuando se optimiza la posición focal, se observan varias ventajas:

- Anchura de corte más estrecha

- Mayor eficacia de corte

- Mayor velocidad de corte sin comprometer la calidad

En la mayoría de las aplicaciones industriales, el enfoque del haz láser se ajusta para que esté justo debajo de la salida de la boquilla. La distancia de separación entre la boquilla y la superficie de la pieza suele mantenerse en aproximadamente 1,5 mm, aunque puede variar en función de las aplicaciones y los materiales específicos.

El tamaño del punto del haz láser enfocado es directamente proporcional a la distancia focal de la lente de enfoque. Esta relación tiene importantes implicaciones para diferentes escenarios de corte:

- Objetivos de corta distancia focal:

- Produce manchas muy pequeñas

- Generan densidades de potencia extremadamente altas en el punto focal

- Ideal para cortar materiales, especialmente chapas finas

- Tienen una profundidad focal limitada y menor tolerancia de ajuste

- Ideal para el corte a alta velocidad de materiales finos

- Objetivos de larga distancia focal:

- Ofrecen una mayor profundidad focal

- Proporcionar una densidad de potencia suficiente en una zona más amplia

- Más adecuado para cortar piezas más gruesas

- Permiten una mayor tolerancia de ajuste

La elección entre lentes de distancia focal corta y larga depende de la aplicación específica, el grosor del material y las características de corte deseadas. Los operarios deben tener en cuenta estos factores a la hora de optimizar sus procesos de corte por láser para obtener la máxima eficacia y calidad.

3. El tercer factor que afecta a la calidad de corte de la máquina de corte por láser: la velocidad de corte

La velocidad de corte en los procesos de corte por láser es directamente proporcional a la densidad de potencia del láser. Aumentar la densidad de potencia permite mayores velocidades de corte, lo que puede repercutir significativamente en la productividad y la calidad del corte.

La relación entre la velocidad de corte y las propiedades del material es inversa: a medida que aumentan la densidad (gravedad específica) y el grosor del material, disminuye la velocidad de corte alcanzable. Esta correlación es crucial para optimizar los parámetros de corte para distintos materiales y grosores.

Se pueden emplear varias estrategias para mejorar la velocidad de corte manteniendo constantes otros parámetros:

- Aumentar la potencia del láser: Dentro de un rango óptimo (normalmente de 500 a 2000 W), una mayor potencia puede permitir un corte más rápido. Sin embargo, es esencial equilibrar el aumento de potencia con las consideraciones relativas a la zona afectada por el calor (ZAC).

- Mejorar el modo del haz: La transición de modos de alto orden a modos de orden inferior, con el objetivo final del modo fundamental TEM00, puede mejorar significativamente la eficacia del corte. Este modo ofrece la mayor densidad de potencia y capacidad de enfoque.

- Reducir el tamaño del punto de enfoque: Utilizar lentes de distancia focal más corta puede reducir el tamaño del punto de enfoque, concentrando la energía láser y permitiendo un corte más rápido. Sin embargo, esto puede reducir la profundidad de enfoque, lo que requiere un control más preciso del eje z.

- Seleccione materiales con baja energía de evaporación inicial: Materiales como los plásticos y el acrílico (PMMA) requieren menos energía para iniciar el proceso de corte, lo que permite velocidades más altas en comparación con metales.

- Elija materiales de baja densidad: Materiales como el pino blanco o ciertos polímeros pueden cortarse más rápido debido a su menor densidad, ya que requieren menos energía para vaporizarse o fundirse.

- Optimizar para materiales finos: Los materiales más finos generalmente permiten velocidades de corte más rápidas, ya que el rayo láser necesita penetrar menos material.

Es importante señalar que estos factores están interrelacionados y que la optimización de la velocidad de corte suele requerir un enfoque holístico, teniendo en cuenta las propiedades del material, la calidad de corte deseada y las capacidades específicas del sistema de corte por láser.

4. El cuarto factor que afecta a la calidad de corte de la máquina de corte por láser: la presión del gas auxiliar

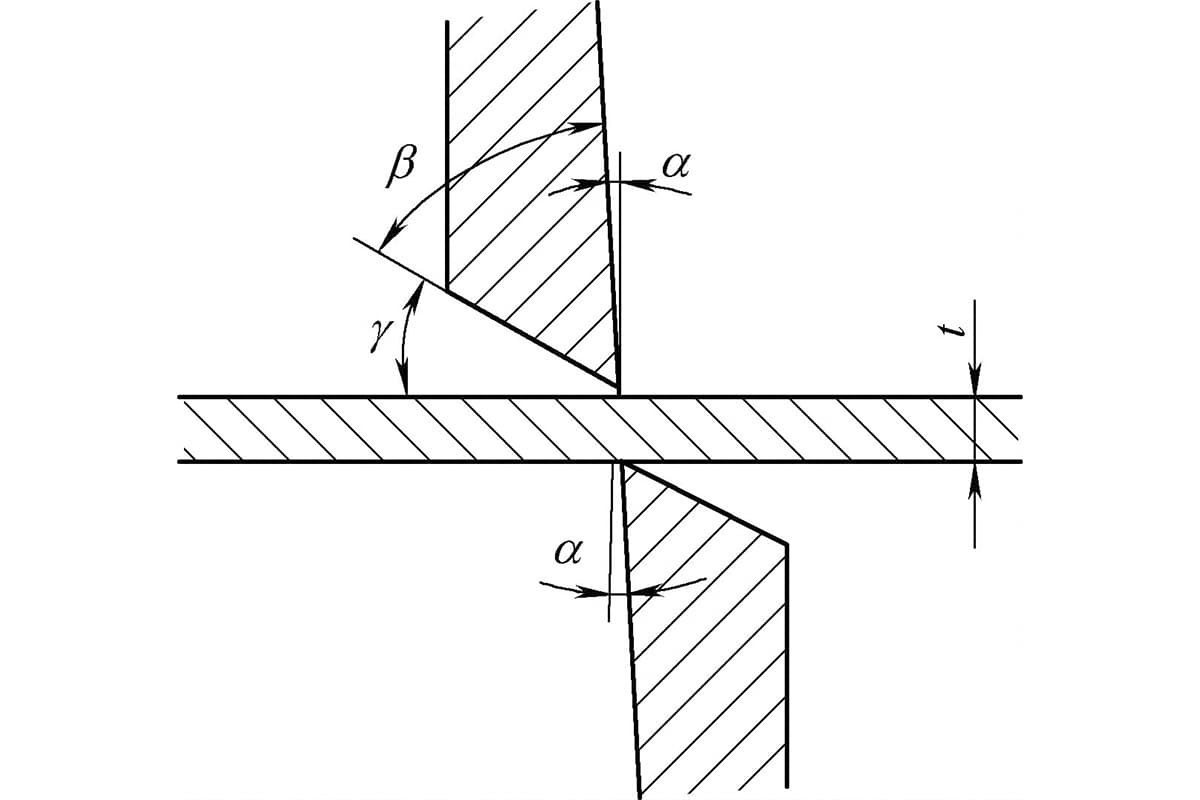

El gas auxiliar desempeña un papel crucial en los procesos de corte por láser, siendo su presión un factor crítico a la hora de determinar la calidad y la eficacia del corte. El gas se suministra coaxialmente con el rayo láser, por lo que cumple múltiples funciones:

- Protección de la lente: Protege la lente de enfoque de la contaminación por humos y residuos.

- Eliminación de escorias: El flujo de gas expulsa el material fundido y la escoria de la sangría, garantizando un corte limpio.

- Gestión térmica: Para los materiales no metálicos y algunos metálicos, se utiliza aire comprimido o gases inertes (por ejemplo, nitrógeno, argón) para enfriar la zona de corte y evitar una combustión excesiva.

- Ayuda a la oxidación: En el corte de la mayoría de los metales, se emplean gases activos (principalmente oxígeno) para iniciar una reacción exotérmica con el metal calentado. Esta reacción genera calor adicional, lo que puede aumentar la velocidad de corte en 30-50%.

La optimización de la presión del gas es esencial y varía en función del material y los parámetros de corte:

- El corte a alta velocidad de materiales finos requiere presiones de gas más altas para evitar la adherencia de escoria en la parte inferior del corte, que puede comprometer la calidad del filo.

- Para materiales más gruesos o velocidades de corte más lentas, las presiones de gas más bajas suelen ser más adecuadas para mantener la calidad del corte y evitar una oxidación excesiva.

- Al cortar plásticos, la reducción de la presión del gas ayuda a mitigar la formación de escarcha en los bordes y la distorsión térmica.

La presión de gas óptima debe determinarse mediante una cuidadosa experimentación y teniendo en cuenta factores como el tipo de material, el grosor, la velocidad de corte y la calidad de corte deseada. Los sistemas de corte por láser modernos suelen incorporar un control adaptativo de la presión del gas para optimizar el rendimiento en distintas condiciones de corte.