Los principales factores que afectan a la calidad de corte por láser pueden dividirse a grandes rasgos en dos categorías: la influencia del rendimiento del sistema de corte por láser y la influencia de los parámetros de corte por láser. La primera debe tenerse en cuenta a la hora de comprar láseres y establecer un sistema de corte por láser, mientras que la segunda se refiere a cómo elegir y optimizar los parámetros durante el proceso de corte por láser.

Impacto del rendimiento del sistema de corte por láser en la calidad del corte

Modo Haz

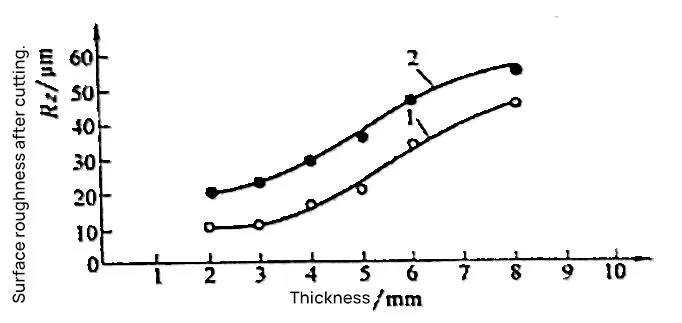

Cuanto menor sea el modo del haz, menor será el tamaño del punto después del enfoque, mayor será la iluminación radiante, más estrecha será la sangría y mayor será la eficacia de corte y la calidad de la superficie. La figura 8-8 muestra la curva de impacto de dos modos de haz en la rugosidad de la superficie de corte. Utilizando un TEM00 para cortar una placa de 2 mm de espesor, la rugosidad de la superficie de corte Rz es de solo 0,8μm, con lo que se consigue un nivel muy suave.

- 1-TEM00

- 2-TEM01

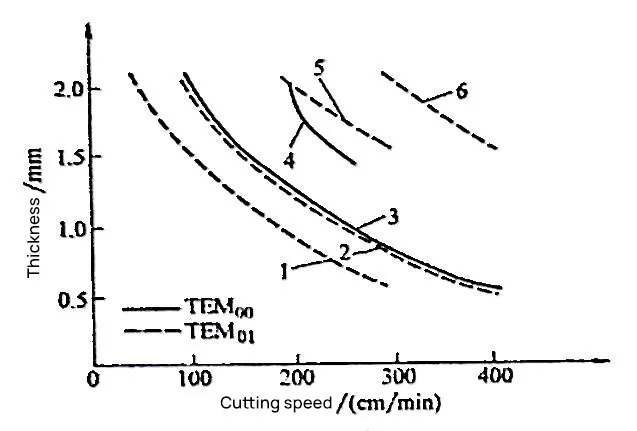

La calidad del corte con TEM01 es ligeramente peor, pero sigue manteniendo un buen nivel. La Figura 8-9 muestra la curva de impacto de los dos modos de haz sobre la velocidad de corte. Como se ve en la Figura 8-9, cuando corte una placa de acero inoxidable de 2 mm de grosor con un láser de 500 W en modo TEM00, la velocidad de corte puede alcanzar los 2,0 m/min, mientras que con un láser en modo TEM01, la velocidad de corte es de sólo 1,0 m/min.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Nota: Material: Acero inoxidable SUS304.

Por lo tanto, para lograr una mejor calidad de corte y una mayor eficiencia de corte, lo mejor es elegir un TEM00 o, al menos, no superior a TEM01 modo. Láseres con modos superiores a TEM01 no puede garantizar la calidad del corte y no debe utilizarse.

Polarización del haz

La polarización del rayo láser afecta en gran medida a la calidad y la eficacia del corte por láser. Si se utiliza luz polarizada linealmente para el corte, la dirección de corte cambia con respecto a la dirección de polarización del haz, la relación de absorción del borde de corte con respecto al láser cambia, lo que afecta al efecto del corte por láser.

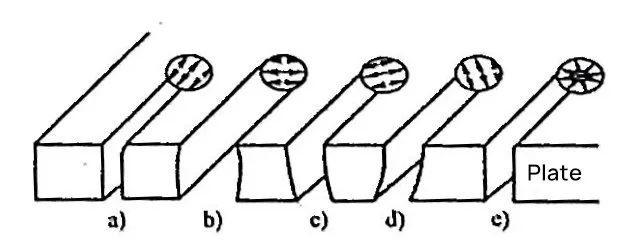

1) Cuando la dirección de corte es paralela a la dirección de polarización, la relación de absorción del borde de corte al láser es la más alta, por lo que la sangría es estrecha, la perpendicularidad y la rugosidad del corte son bajas, y la velocidad de corte es rápida, como se muestra en la Figura 8-10a.

2) Cuando la dirección de corte es perpendicular a la dirección de polarización, la relación de reflexión del borde de corte al láser es la más alta, la relación de absorción es la más pequeña, y la relación de absorción lateral aumenta, por lo que la velocidad de corte disminuye, el corte se ensancha, y el valor de rugosidad de la superficie de corte también aumenta, como se muestra en la Figura 8-10b.

3) Cuando la dirección de corte está en ángulo con la dirección de polarización, la dirección con la mayor relación de absorción del láser también está en ángulo con la dirección de corte, lo que produce una inclinación en la parte inferior de la cuchilla, como se muestra en las figuras 8-10c y 8-10d.

4) Para evitar cambios en la forma de la sangría y la calidad de la superficie de corte debido a cambios en la dirección de corte, debe utilizarse luz polarizada circularmente para el corte. La amplitud del vector eléctrico de la luz polarizada circularmente es igual en todas las direcciones, por lo que la relación de absorción del borde de corte respecto al láser no cambia con el cambio en la dirección de corte, y la sangría es uniforme y limpia, como se muestra en la Figura 8-10e.

Para convertir la salida de luz polarizada linealmente del láser en luz polarizada circularmente, debe añadirse un polarizador circular a la salida del haz.

Boquilla y caudal de gas

La presión y el caudal del gas auxiliar están relacionados con la estructura y el tamaño de la boquilla, y ambos influyen en gran medida en la calidad y el velocidad de corte por láser.

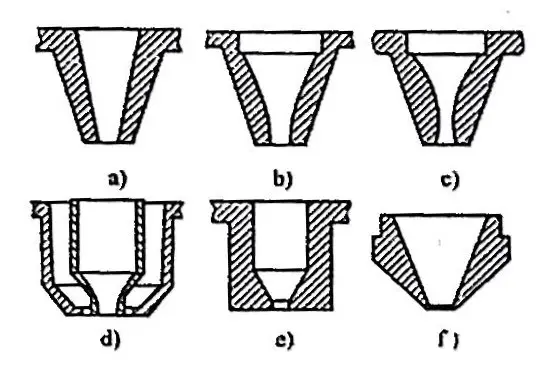

(1) Estructura de la boquilla

La Figura 8-11 enumera varias formas estructurales de boquillas de corte por láser, entre las cuales la boquilla cónica mostrada en la Figura 8-11a es la más utilizada.

(2) Apertura de la boquilla

El tamaño de la abertura de la tobera debe garantizar en primer lugar que el haz pueda pasar sin problemas, evitando que el haz del interior del orificio toque la pared interior de la tobera. Cuanto menor sea la apertura, más difícil será colimar el haz, por lo que la apertura no puede ser demasiado pequeña.

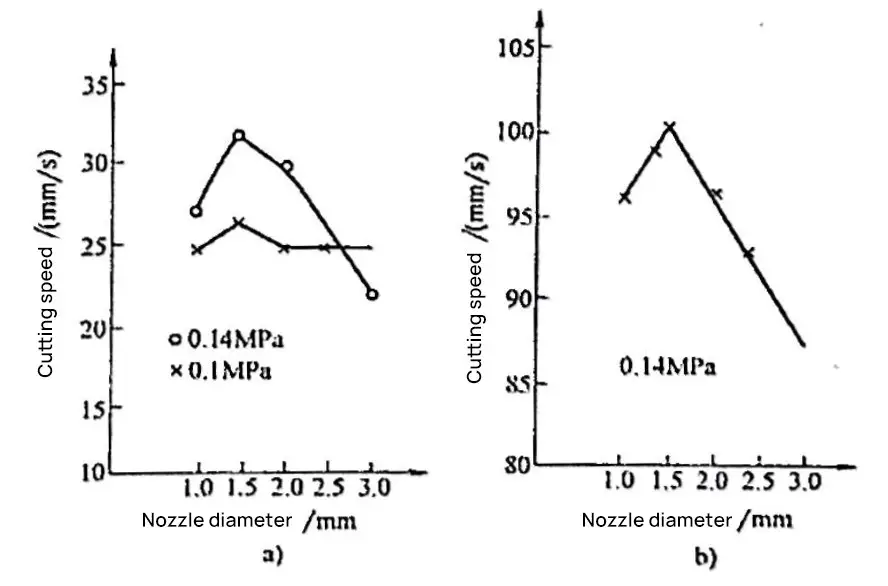

Además, bajo una determinada presión de gas auxiliar, existe un rango óptimo para la abertura de la boquilla. Una abertura demasiado pequeña o demasiado grande afectará a la separación del producto fundido en la ranura por el gas auxiliar, afectando así a la velocidad de corte. Las figuras 8-12 y 8-13 muestran el impacto de la apertura de la boquilla en la velocidad de corte. velocidad de corte de una placa de acero de bajo contenido en carbono de 2 mm de espesor bajo una determinada potencia láser y presión de gas auxiliar.

a) Argón

b) Oxígeno

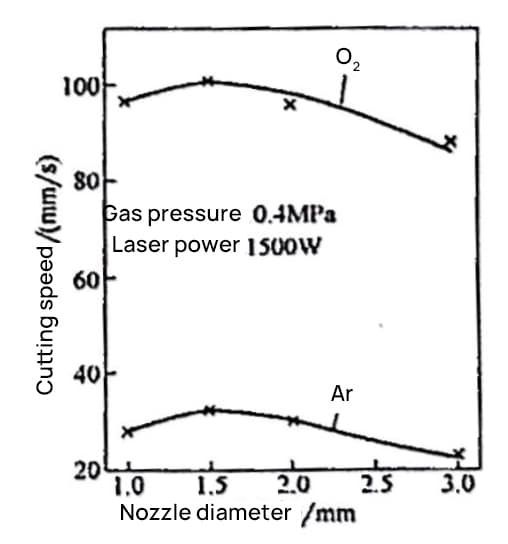

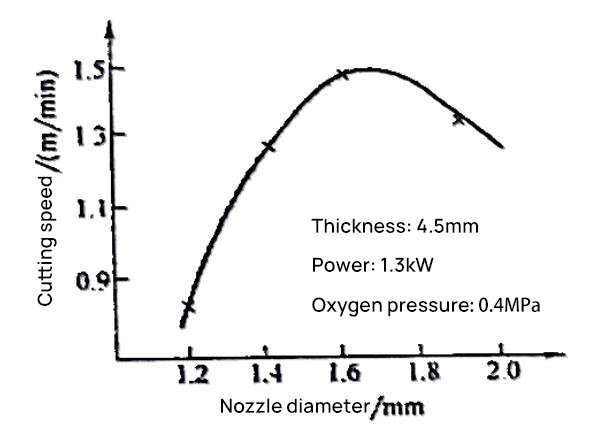

Como puede observarse en las Figuras 8-12 y 8-13, existe un valor óptimo de apertura de la boquilla para alcanzar la máxima velocidad de corte. Tanto si se utiliza oxígeno como argón como gas auxiliar, este valor óptimo es de aproximadamente 1,5 mm. Las pruebas de corte por láser en aleaciones duras, que son difíciles de cortar, muestran que su valor óptimo de apertura de boquilla también está muy cerca de los resultados anteriores, como se muestra en la Figura 8-14.

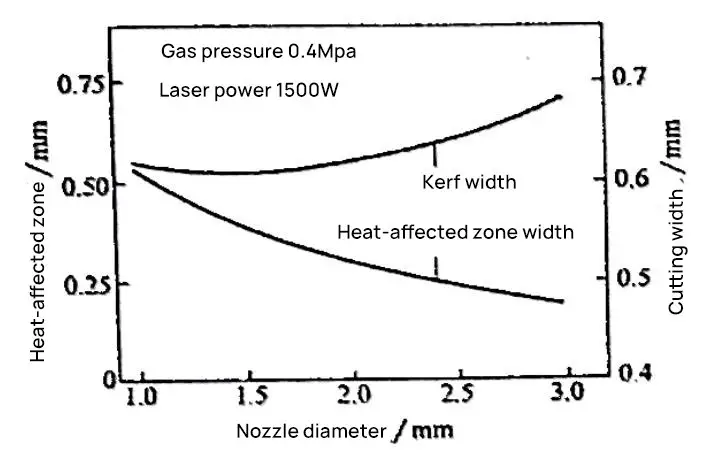

La apertura de la boquilla también afecta a la anchura de la sangría y al tamaño de la zona afectada por el calor, como se muestra en la Figura 8-15. Como puede verse en la Figura 8-15, a medida que aumenta la apertura, la sangría se ensancha y la zona afectada por el calor se estrecha. Como puede observarse en la Figura 8-15, a medida que aumenta la abertura, la sangría se ensancha y la zona afectada por el calor se estrecha. La razón principal del estrechamiento de la zona afectada por el calor es que aumenta el efecto refrigerante del flujo de gas auxiliar sobre el material base en la zona de corte.

(3) Presión del gas de la tobera

Aumentar la presión del gas puede mejorar la velocidad de corte, pero después de alcanzar un valor máximo, nuevos aumentos de la presión provocarán una disminución de la velocidad de corte.

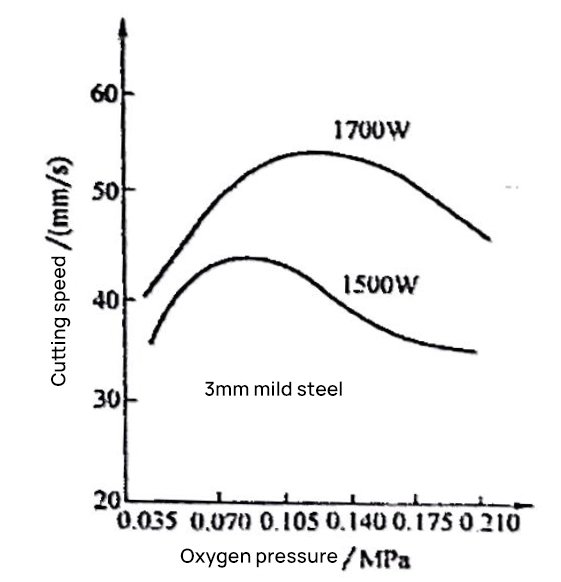

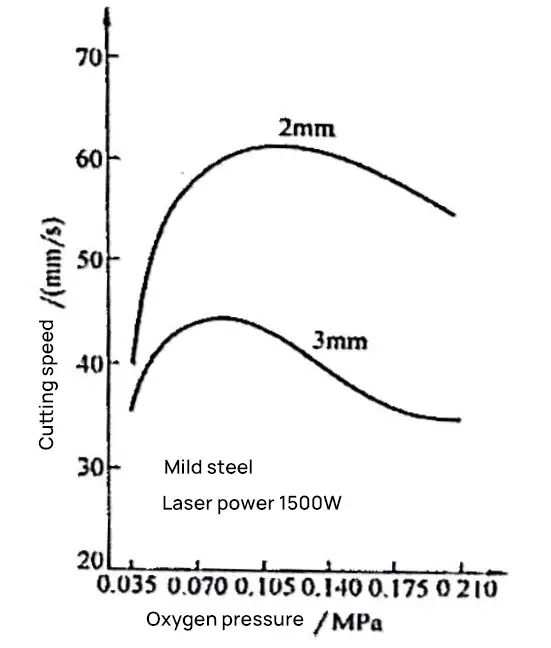

Como puede observarse en las figuras 8-16 y 8-17, la velocidad de corte máxima es función de la potencia del láser y del espesor de la placa de la pieza. A altas presiones de gas auxiliar, la velocidad de corte disminuye. Las razones de esta disminución pueden atribuirse no sólo al efecto de enfriamiento mejorado de las altas velocidades del flujo de aire en el área de acción del láser, sino también a la interferencia de ondas de choque intermitentes en el flujo de aire con el área de acción del láser.

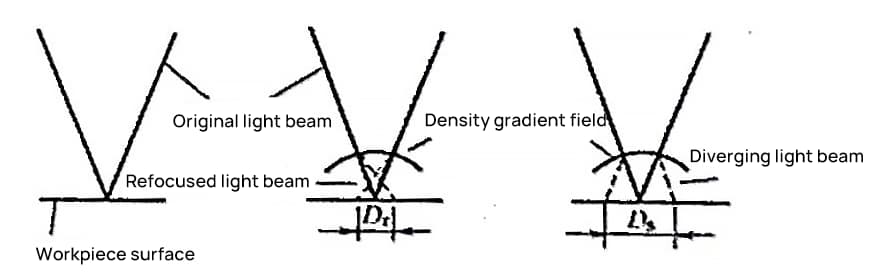

La presencia de presión y temperatura desiguales en el flujo de aire provocará cambios en la densidad del campo de flujo de aire. SteenWM y otros han medido que, a presiones de gas elevadas, existe un campo de gradiente de densidad en la superficie de la pieza directamente delante de la boquilla, cuya forma y tamaño dependen de la presión del gas, la distancia entre el extremo de la boquilla y la pieza, y la abertura de la boquilla.

Este campo de gradiente de densidad provoca cambios en el índice de refracción dentro del campo, interfiriendo así con el enfoque del rayo láser, causando reenfoque o divergencia del rayo, como se muestra en la Figura 8-18. Esta interferencia puede afectar a la eficiencia de fusión y, a veces, puede cambiar la estructura del modo, causando una disminución de la calidad del corte. Esta interferencia puede afectar a la eficacia de la fusión y, a veces, puede cambiar la estructura del modo, provocando una disminución de la calidad del corte. Si el haz diverge demasiado, haciendo que el punto sea demasiado grande, el corte normal puede incluso llegar a ser imposible.

Impacto de los parámetros de corte por láser en la calidad del corte

Influencia de la posición del foco en la rugosidad superficial

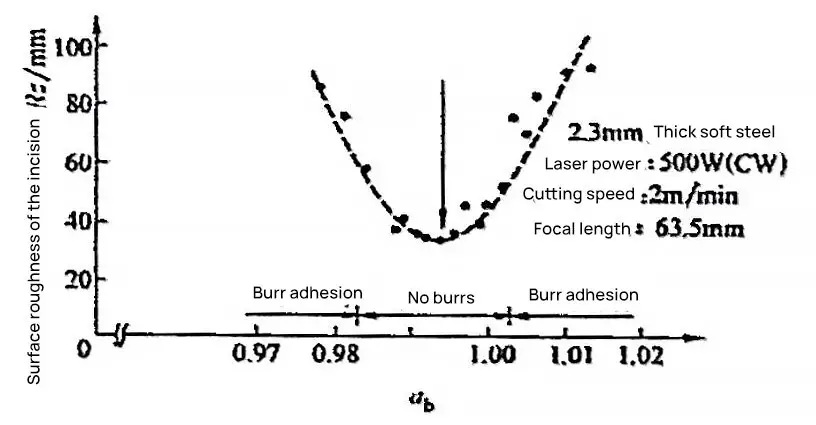

El impacto de la posición de enfoque en la rugosidad superficial de la sangría se muestra en la Figura 8-19, donde la coordenada horizontal en la Figura 8-19 es la relación ab de la distancia de la pieza de trabajo a la lente de enfoque a la longitud focal.

De la Figura 8-19, se puede ver que el rango más suave de la superficie de la sangría es: 0,988 <ab< 1,003, por lo que para el corte general, el foco se suele situar a 1 mm por debajo de la superficie de la pieza.

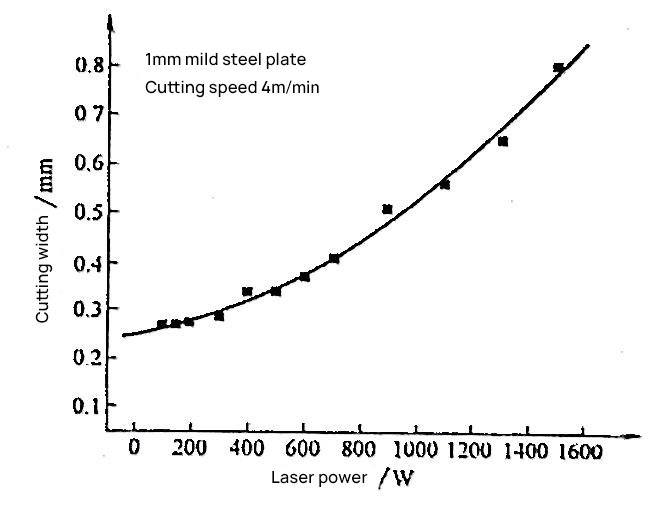

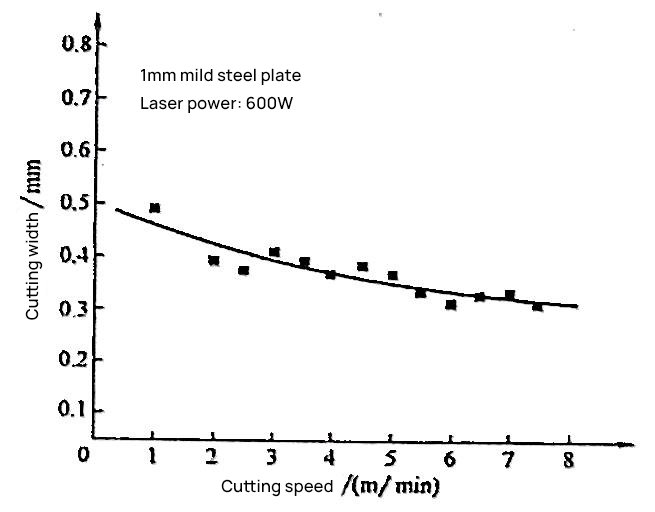

Impacto de la potencia del láser y la velocidad de corte en la anchura de la sangría

La anchura de la sangría aumenta con el aumento de la potencia del láser y disminuye con el aumento de la velocidad de corte, como se muestra en las figuras 8-20 y 8-21.

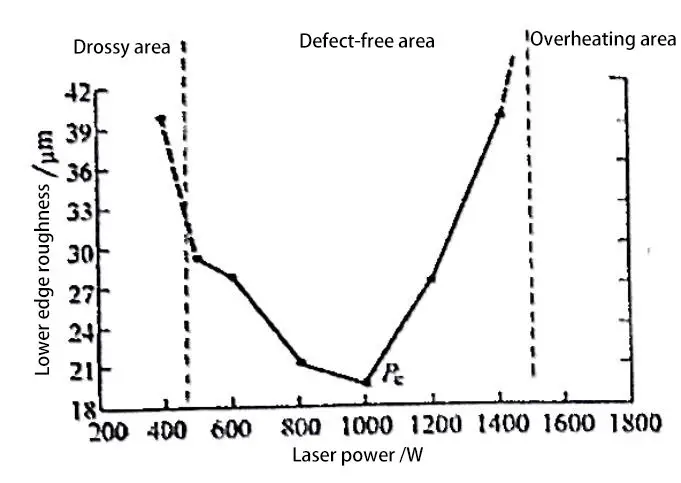

Impacto de la potencia del láser en la rugosidad superficial

En un determinado plato espesor y velocidad de corteExiste una gama óptima de potencia láser, dentro de la cual la rugosidad de la superficie de corte es mínima. Desviarse del rango óptimo de potencia aumentará la rugosidad; seguir aumentando o disminuyendo la potencia provocará una sobrecombustión o un defecto de escoria.

La Figura 8-22 muestra la relación entre la potencia láser y la calidad de la superficie de corte al cortar una placa de acero de bajo carbono de 2 mm de espesor a una velocidad de corte de 50 mm/s (es decir, 3 m/min), utilizando el método de medición de la rugosidad cerca del borde inferior. En la Figura 8-22, puede verse que la potencia láser puede dividirse en tres áreas: área de escoria, área libre de defectos y área de sobrequemado.

Nota: El espesor de la chapa de acero con bajo contenido en carbono es de 2 mm, v=50 mm/s.

1) Si la potencia del láser es demasiado alta, lo que provoca una entrada de calor excesiva, el intervalo de fusión de la pieza es mayor que el intervalo que puede expulsar el chorro de gas a alta presión, y el metal fundido no puede ser expulsado completamente por el chorro de gas, lo que provoca una sobrecombustión.

2) Si la potencia del láser es demasiado baja, el calor no es suficiente. Cuanto más cerca del borde inferior, menor es la temperatura del producto fundido y mayor es su viscosidad [11], por lo que no puede ser expulsado completamente por la corriente de gas a alta presión y permanece en el borde inferior de la superficie de corte, dando lugar a escoria. En casos graves, ni siquiera se puede formar un corte.

3) Dentro de la zona libre de defectos, existe un rango óptimo de potencia láser (alrededor de 800~1000W en la Figura 8-22), donde la rugosidad de la superficie de corte es la menor.

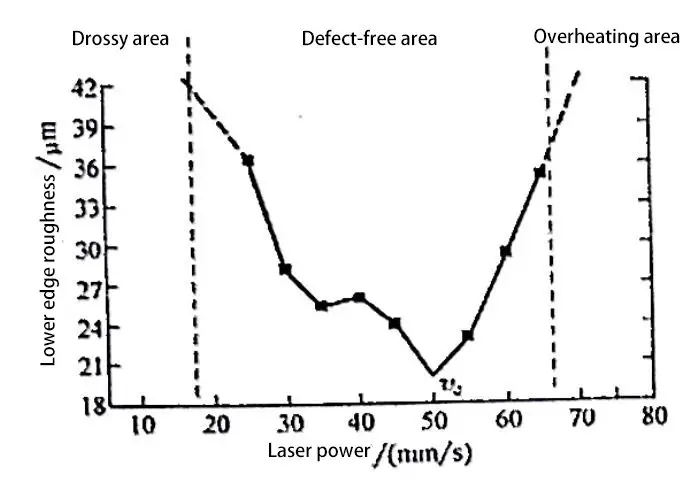

Impacto de la velocidad de corte en la rugosidad superficial

A un grosor de placa y una potencia de láser determinados, existe una velocidad de corte óptima, a la que la rugosidad de la superficie de corte es la menor.

La desviación de la velocidad de corte óptima aumentará la rugosidad; si se sigue aumentando o disminuyendo la velocidad de corte, se producirá una sobrecombustión o un defecto de escoria. [5].

La Figura 8-23 muestra la relación entre la velocidad de corte y la calidad de la superficie de corte para una placa de acero de bajo carbono de 2 mm de espesor a una potencia láser de 1000 W, siendo la coordenada vertical la rugosidad cerca del borde inferior. De la Figura 8-23 se desprende que la velocidad de corte también puede dividirse en área de sobrequemado, área libre de defectos y área de escoria.

Si la velocidad de corte es demasiado baja, se produce sobrecombustión por aporte excesivo de calor; si la velocidad de corte es demasiado alta, se producen escorias o incluso no se completa el corte.

La razón de la aparición de escoria debido a la alta velocidad de corte, además de la insuficiente entrada de calor y la baja temperatura que causa la alta viscosidad del producto fundido, es que la alta velocidad de corte hace que el frente de corte se incline significativamente hacia atrás (aumentando la cantidad de arrastre), lo que es aún más desfavorable para el flujo de gas para soplar el producto fundido.

Dentro de la zona libre de defectos, existe una velocidad de corte óptima v (50mm/s en la Figura 8-23), donde la rugosidad de la superficie de corte es la menor.

Nota: El espesor de la chapa de acero con bajo contenido en carbono es de 2 mm, P=1000W.