Dirección del movimiento del punzón

La dirección del movimiento del punzón está estrechamente relacionada con la vida útil de la matriz de punzonado. Lo ideal es que el material o producto semiacabado se corte perpendicularmente al eje de la matriz. punzónes decir, el plano de punzonado de la pieza es vertical con respecto a la dirección del movimiento del punzón.

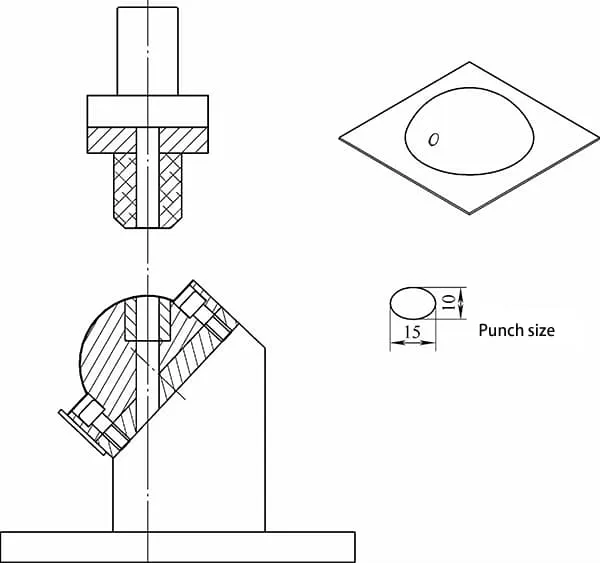

En determinadas circunstancias especiales en las que no se puede cumplir esta condición, sigue siendo esencial garantizar que el centro de gravedad o el centro simétrico del perfil cizallado se alinee perpendicularmente con el eje del punzón, como se ilustra en la figura 2-5.

Para garantizar que el punzón permanezca perpendicular a la superficie de troquelado, evitando así que el eje del punzón se alinee con la dirección de movimiento del cilindro de la prensa o de la mesa de trabajo superior, se debe emplear un método que utilice una cuña inclinada con un deslizador o una cuña inclinada con rodamientos y casquillos.

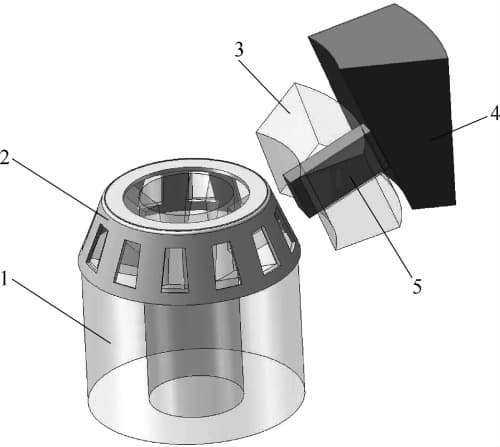

En los moldes de troquelado, el uso de una cuña inclinada con un deslizador es más común en los moldes de punzonado para piezas en forma de anillo, como se ilustra en la figura 2-6. Este método también se utiliza a veces para punzonar y recortar grandes piezas de cubierta estirada.

Clasificación de las matrices de punzonado

La función principal de una matriz de punzonado es separar material y, bajo esta premisa, existen numerosas formas de clasificar las matrices de punzonado.

Según la naturaleza del proceso, las matrices de punzonado pueden dividirse en matrices de corte, matrices de perforación, matrices de corte, matrices de recorte y matrices de punzonado de precisión.

En términos de combinaciones de procesos, las matrices de punzonado se clasifican en matrices de operación única, matrices compuestas y matrices progresivas.

Además, existen otros métodos de clasificación, como el método de guía, el método de retención del material y los materiales utilizados para las matrices macho y hembra.

En este libro, clasificamos según el método de expulsión de la pieza, un enfoque sencillo y exhaustivo para analizar diferentes tipos de características del molde. Sobre esta base, las matrices de punzonado pueden clasificarse de la siguiente manera:

1) Troquel estándar con expulsión de la parte inferior.

2) Troquel estándar con expulsión de la parte superior.

3) Troquel compuesto invertido.

4) Troquel invertido con expulsión de chatarra superior.

5) Matriz de eliminación de chatarra, que elimina la chatarra por recorte, comúnmente utilizada en las matrices progresivas.

6) Dado progresivo.

7) Troquel progresivo simplificado.

8) Rotary cizalla que, a su vez, pueden dividirse en matrices de cizallado de rodillo y matrices de cizallado de vaivén.

1-Matriz 2-Pieza de trabajo 3-Corredera 4-Collar inclinado 5-Punzón

Selección de punzones y matrices

Seleccionar el punzón y la matriz adecuados es un paso crucial que determina los costes de fabricación, la vida útil y el método de funcionamiento de la matriz; afecta no sólo a la calidad y el coste unitario del producto, sino también a la seguridad personal del operario, por lo que es una decisión que requiere una cuidadosa consideración.

Basándose en el análisis de las características de los juegos de punzones y matrices, deben tenerse en cuenta las siguientes consideraciones a la hora de elegir el método de funcionamiento de un punzón y una matriz:

1) Para piezas sin agujeros y sin grandes requisitos de planitud, se recomienda una matriz de corte de descarga inferior, como para piezas embutidas o dobladas. Este tipo de troquel tiene una estructura sencilla, una larga vida útil, un alto factor de seguridad y es más cómodo de manejar y mantener que otros troqueles.

2) Para las piezas que requieren una gran precisión en la separación entre los orificios o entre los orificios y el contorno, debe seleccionarse una matriz compuesta de perforación de descarga invertida.

3) Para piezas con orificios en los que no se exige una gran precisión de tamaño, puede elegirse una matriz escalonada simple o una matriz compuesta de perforación de descarga invertida.

4) Para piezas en las que la precisión en la separación entre orificios es crítica pero la precisión relativa al contorno no lo es, resulta adecuada una matriz progresiva simple.

5) Para piezas con salientes estrechos y agujeros en el centro, se debe utilizar una matriz voladora de eliminación de chatarra o una matriz ciega de descarga superior, en lugar de una matriz ciega de descarga inferior, para evitar que los salientes estrechos obstruyan la cavidad de la matriz y aumenten la carga sobre el punzón, causando potencialmente que el punzón se doble o creando una superficie irregular. separación entre el punzón y la matriz.

6) Para piezas con muchos agujeros pequeños o en las que la distancia absoluta entre agujeros es inferior a 6 mm, debe considerarse la utilización de una matriz progresiva.

7) Para piezas estrechas y largas con dos lados máximos rectos y paralelos a la dirección de avance, debe darse prioridad a una matriz de corte longitudinal o progresiva. Este enfoque puede eliminar el fuerza de perforación necesarios para los dos lados largos, mejoran la resistencia de la matriz, aumentan significativamente su vida útil y garantizan una mayor calidad y precisión de la pieza de trabajo.

8) Para el punzonado de chatarra a partir de material sobrante, puede utilizarse una matriz de una sola operación, como una matriz de corte de descarga superior, una matriz de corte de descarga inferior o una matriz compuesta. Estas matrices generalmente no requieren postes guía ni casquillos, lo que permite una mayor adaptabilidad a materiales irregulares. Cuando se necesitan postes guía, deben instalarse casquillos para evitar que el material quede atrapado en el hueco y provoque accidentes.

9) El filo de corte de una cizalla de disco es un par de rodillos que se ajustan para adaptarse a los cambios de diámetro del material. Así, la cizalla de disco es una matriz de separación de material muy versátil. Cuando el diámetro de corte D es ≥350mm, una cizalla de disco puede sustituir a un troquel de recorte, ahorrando una cantidad significativa de material de troquel y reduciendo el tiempo de producción de un troquel de corte, acortando así el ciclo de producción.

10) Las cizallas giratorias tienen una estructura compleja y son difíciles de diseñar y fabricar; son adecuadas para la producción a gran escala con buenas condiciones de procesamiento, especialmente si el proceso previo implica embutición profunda.

11) El tipo de troquel debe determinarse en función del tamaño, la forma y la complejidad de la pieza. Por lo general, las piezas grandes utilizan troqueles de una sola operación, mientras que las formas más pequeñas y complejas suelen emplear troqueles compuestos o progresivos.

12) La elección del método de funcionamiento del punzón y la matriz también debe basarse en el volumen de producción. Para la producción a pequeña escala, las matrices deben ser sencillas y de bajo coste, favoreciendo las matrices de operación única; para la producción a gran escala, donde el coste de la matriz es una proporción menor del coste de punzonado, pueden utilizarse matrices compuestas o progresivas.