El fresado es un método de corte de piezas de trabajo en una fresadora mediante una herramienta rotativa de múltiples cuchillas, que es el método más básico para procesar planos y ranuras. Durante el fresado, la rotación de la fresa es el movimiento principal, y el movimiento lineal o el movimiento de rotación de la fresa o la pieza a lo largo de la dirección de coordenadas es el movimiento de avance.

La fresa es una herramienta multihoja, cada uno de sus dientes equivale a una herramienta de torno, y varios dientes participan en el corte durante el proceso de fresado. Para un solo diente, sus características de corte son básicamente las mismas que las de torneado, pero el proceso de corte de toda la herramienta tiene sus aspectos únicos.

I. Visión general de la molienda

1. Características del proceso de molienda

(1) Alta productividad en el proceso de molienda

Durante el fresado, debido a la participación de múltiples dientes en el corte, la tasa de eliminación de metal es alta, el proceso de corte de cada diente es discontinuo, y el cuerpo de la herramienta es relativamente grande, por lo tanto, la disipación de calor y las condiciones de transferencia de calor son mejores, la velocidad de fresado puede ser mayor, y otros parámetros de corte también pueden ser mayores, por lo tanto la productividad de fresado es muy alta.

(2) El fresado es un proceso de corte intermitente

Durante el fresado, cada diente corta a su vez dentro y fuera de la pieza, formando un corte intermitente, y el grosor de corte de cada diente varía, provocando grandes variaciones en la fuerza de corte, y la pieza y el diente están sometidos a impactos y vibraciones periódicas. El fresado se encuentra en un estado de vibración e inestabilidad, lo que requiere que la máquina herramienta y el útil tengan una gran rigidez y capacidad antivibración.

El calor, el impacto y la vibración del fresado pueden reducir la vida útil de la herramienta y afectar a la calidad superficial del mecanizado; en términos generales, el fresado pertenece principalmente a la categoría de mecanizado de desbaste y semiacabado.

(3) Problemas de retención y extracción de virutas

Dado que la fresa es una herramienta multihoja, el espacio de viruta y el espacio de retención de viruta de los dientes son semicerrados, el espacio entre dientes adyacentes es limitado, por lo tanto, se requiere que las virutas cortadas por cada diente deben tener suficiente espacio para acomodarse y poder ser removidas suavemente, de lo contrario causará daños a la herramienta.

(4) La misma superficie mecanizada puede fresarse con métodos y herramientas diferentes.

La superficie mecanizada con la misma forma puede procesarse con diferentes fresas y métodos de fresado al fresar. Por ejemplo, al fresar un plano, se pueden utilizar fresas cilíndricas, fresas de punta, fresas frontales, etc., y se pueden adoptar métodos de fresado ascendente o convencional. Esto puede satisfacer los requisitos de diferentes materiales de la pieza de trabajo y otras condiciones de corte, para mejorar la eficiencia de corte y la vida útil de la herramienta.

2. Gama de procesos de fresado

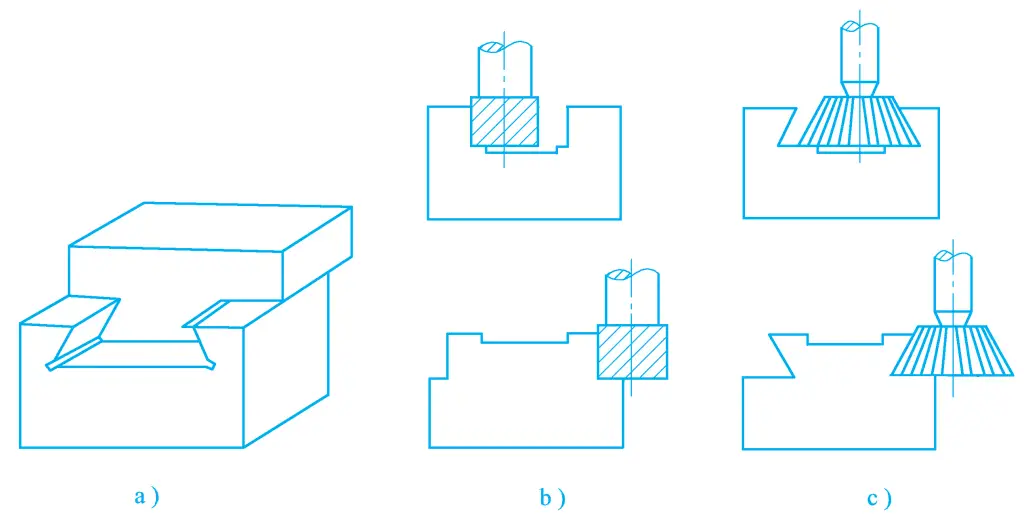

La gama de procesamiento de fresado es muy amplia, como se muestra en la Figura 1. Con diferentes tipos de fresado es posible mecanizar planos, superficies escalonadas, ranuras, superficies perfiladas, etc. Además, también pueden instalarse en la fresadora herramientas de procesamiento de agujeros, como taladros, escariadores y mandrinadoras, para procesar agujeros en la pieza de trabajo.

a), b), c) Planos de fresado

d), e) Fresado de ranuras

f) Pasos de fresado

g) Fresado de ranuras en T

h) Ranuras de fresado

i), j) Esquinas de fresado

k), l) Fresado de chaveteros

m) Fresado de dientes de engranaje

n) Fresado de ranuras en espiral

o) Fresado de superficies curvas

p) Fresado de superficies curvas tridimensionales

El fresado puede utilizarse para el desbaste, el semiacabado o el acabado de piezas. El grado de tolerancia dimensional del mecanizado de fresado suele ser IT7~IT13, y la rugosidad superficial El valor Ra es de 12,5~1,6μm. El fresado no solo es adecuado para la producción de piezas únicas y lotes pequeños, sino también para la producción en serie.

3. Parámetros de fresado

Durante el fresado, la capa de metal situada entre dos superficies de transición formadas sucesivamente en la pieza por dientes adyacentes de la fresa se denomina capa de corte. Los parámetros de fresado determinan la forma y el tamaño de la capa de corte, lo que influye notablemente en el proceso de fresado.

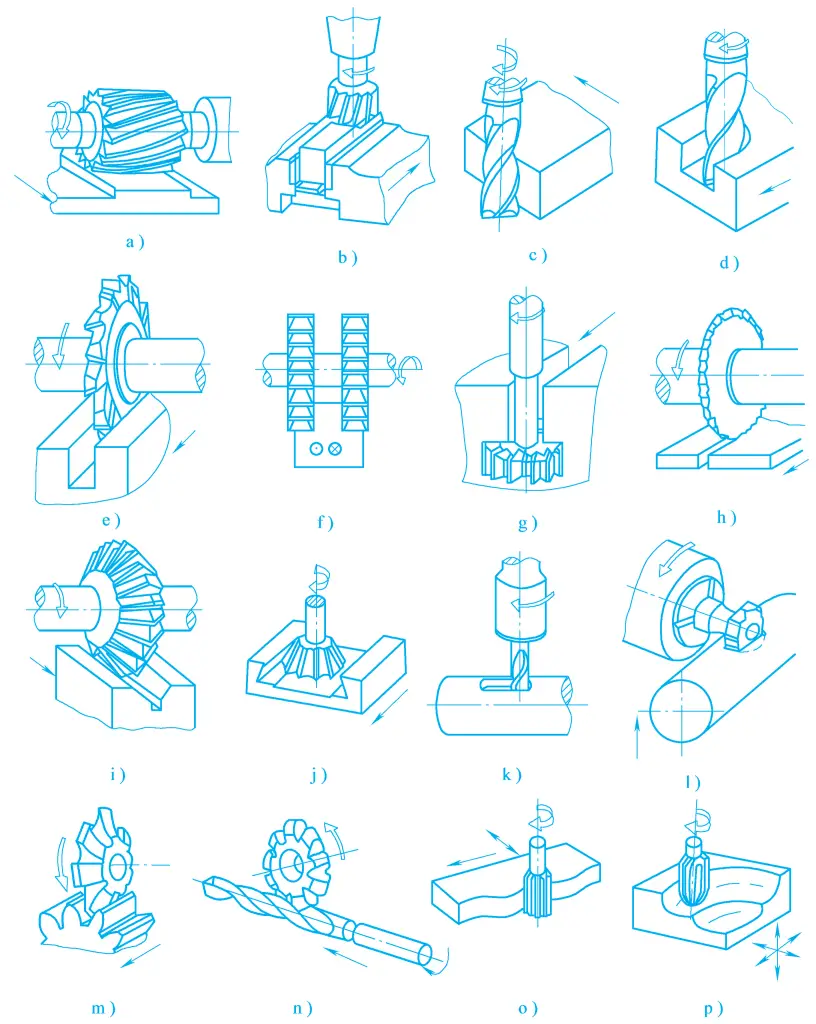

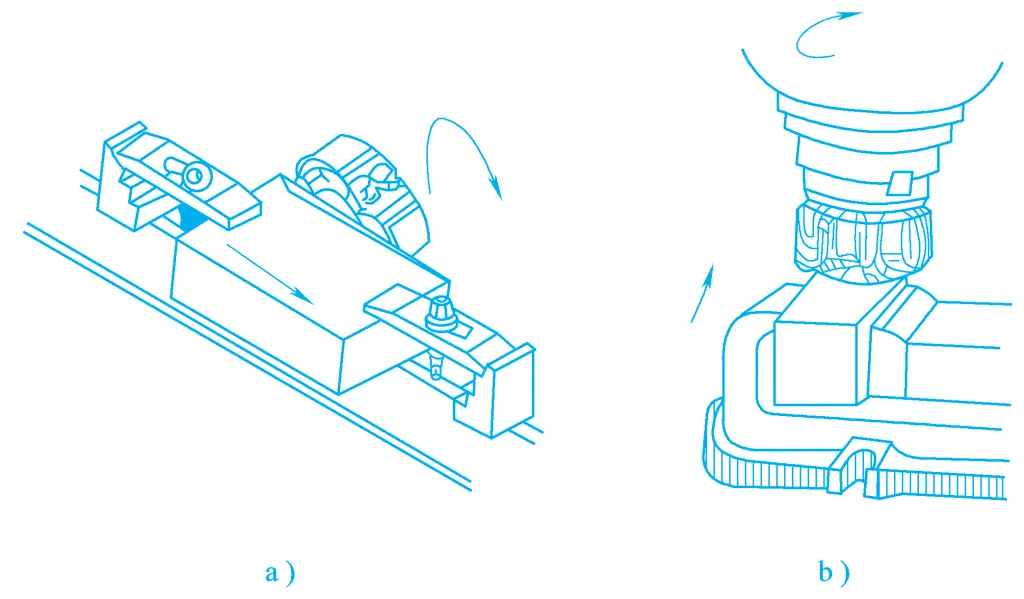

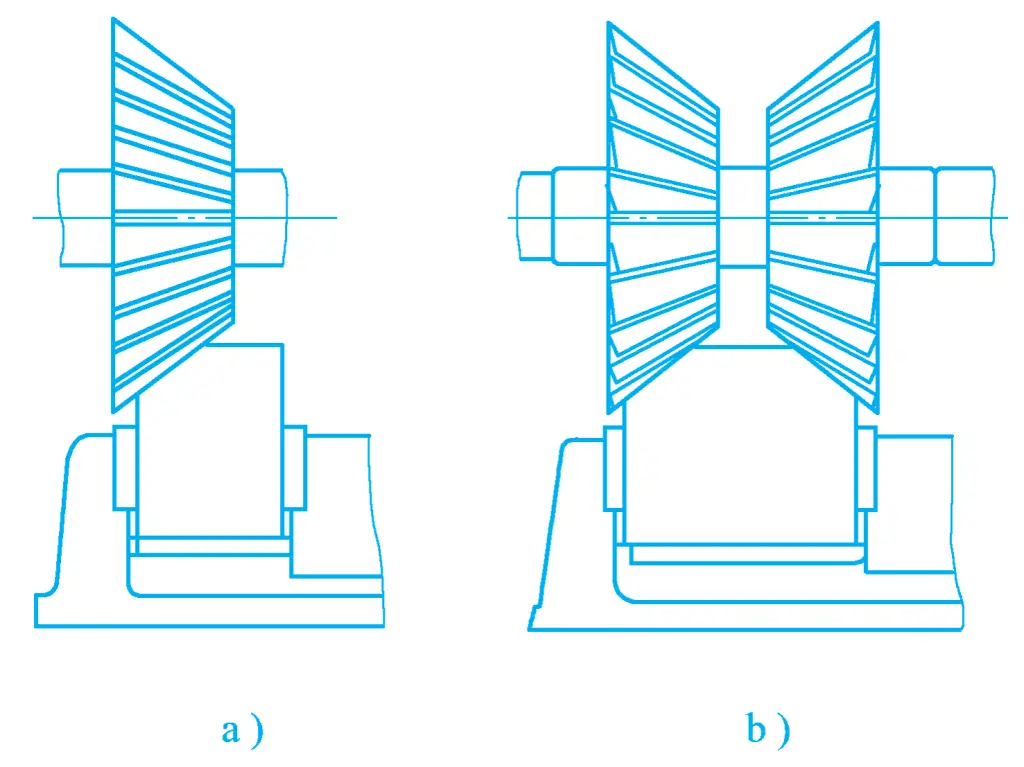

Según las diferentes posiciones de distribución de los filos de corte en la fresa, el fresado puede dividirse en fresado periférico y fresado frontal. El fresado con dientes distribuidos en la superficie cilíndrica de la fresa se denomina fresado periférico, y el fresado con dientes distribuidos en la cara frontal de la fresa se denomina fresado frontal, como se muestra en la Figura 2. Los parámetros de fresado incluyen los siguientes elementos de fresado.

a) Fresado periférico

b) Fresado frontal

(1) Velocidad de fresado Vc

La velocidad de fresado es la velocidad lineal de rotación de la fresa, es decir, la velocidad instantánea de un punto seleccionado del filo de la fresa con respecto a la pieza en la dirección de movimiento principal, que puede calcularse mediante la siguiente fórmula:

Vc=πdn/1000

Dónde

- V c - Velocidad de fresado (m/min o m/s);

- d- Diámetro de la fresa (mm);

- n- Velocidad de rotación de la fresa (r/min o r/s).

(2) Velocidad de avance

Durante el fresado, el desplazamiento relativo de la pieza y la fresa en la dirección de avance se denomina velocidad de avance, que tiene tres métodos de representación:

1) Avance por diente fz

Desplazamiento relativo de la fresa respecto a la pieza en la dirección de avance al girar cada diente de la fresa, medido en mm/z.

2) Avance por revolución f

Se refiere al desplazamiento relativo de la fresa respecto a la pieza en la dirección de avance cuando la fresa realiza una revolución completa, medido en mm/r. La relación entre avance por diente y avance por revolución es la siguiente:

fz=f/z

Donde z es el número de dientes de la fresa.

3) Velocidad de avance Vf

El desplazamiento relativo de la pieza y la fresa en la dirección de avance por unidad de tiempo, medido en mm/min. La relación entre ellos es la siguiente:

Vf=fn =fzzn

Donde n es la velocidad de la fresa (r/min).

(3) Profundidad de corte axial ap

Se refiere al tamaño de la capa de corte medido paralelamente al eje de la fresa. Para el fresado frontal, ap es la profundidad de la capa de corte; para el fresado periférico, ap es la anchura de la superficie mecanizada.

(4) Profundidad de corte radial ae

Se refiere al tamaño de la capa de corte medido perpendicularmente al eje de la fresa. Para el fresado frontal, a e es la anchura de la superficie que se mecaniza; para el fresado periférico, ae es la profundidad de la capa de corte.

II. Fresadoras

Existen muchos tipos y formas de fresadoras, entre los cuales las fresadoras de mesa elevadora, las fresadoras de mesa no elevadora y las fresadoras de pórtico son tipos básicos. Para adaptarse a diferentes objetos de mecanizado y tipos de producción, se han desarrollado muchas variedades derivadas de máquinas fresadoras, tales como fresadoras de balancín y deslizantes, fresadoras de herramientas, fresadoras de perfiles, etc. Además, hay varias máquinas fresadoras especializadas, tales como máquinas fresadoras de taladros, máquinas fresadoras de cigüeñales, etc. A continuación se muestra una breve introducción a los tipos comunes de máquinas fresadoras.

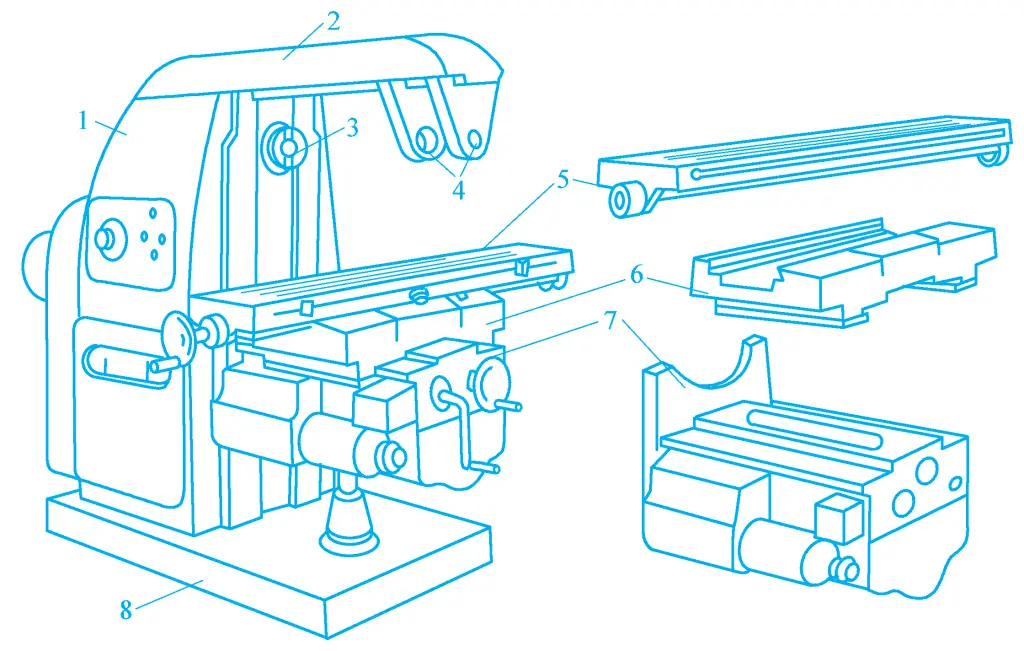

1. Fresadora de mesa elevadora

La característica de este tipo de máquina herramienta es que tiene una mesa elevadora que puede moverse hacia arriba y hacia abajo a lo largo de los carriles guía verticales de la bancada, y la mesa de trabajo puede ajustar su posición y completar el movimiento de avance en tres direcciones perpendiculares entre sí. Este tipo de máquina herramienta se utiliza ampliamente, principalmente para el procesamiento de piezas de trabajo medianas y pequeñas en la producción de una sola pieza y lotes pequeños. Las fresadoras de mesa elevadora comunes incluyen los siguientes tipos:

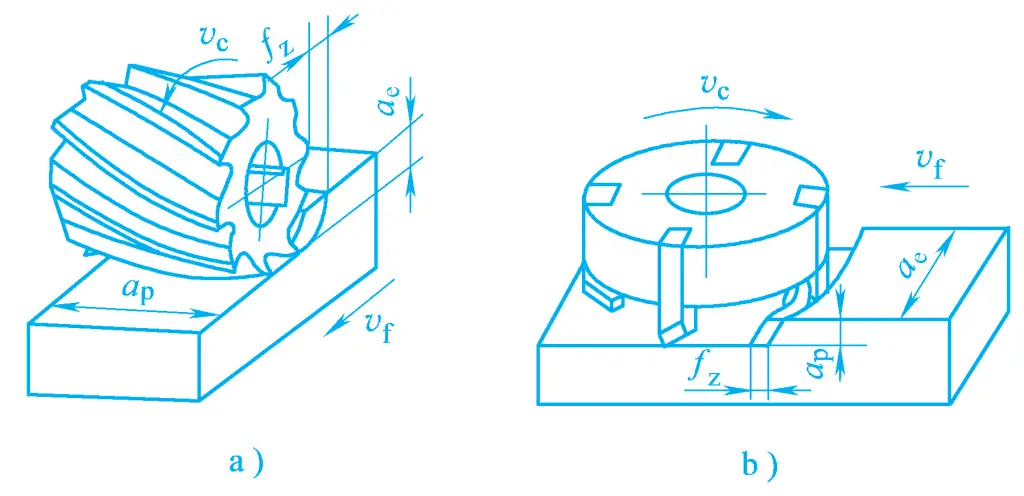

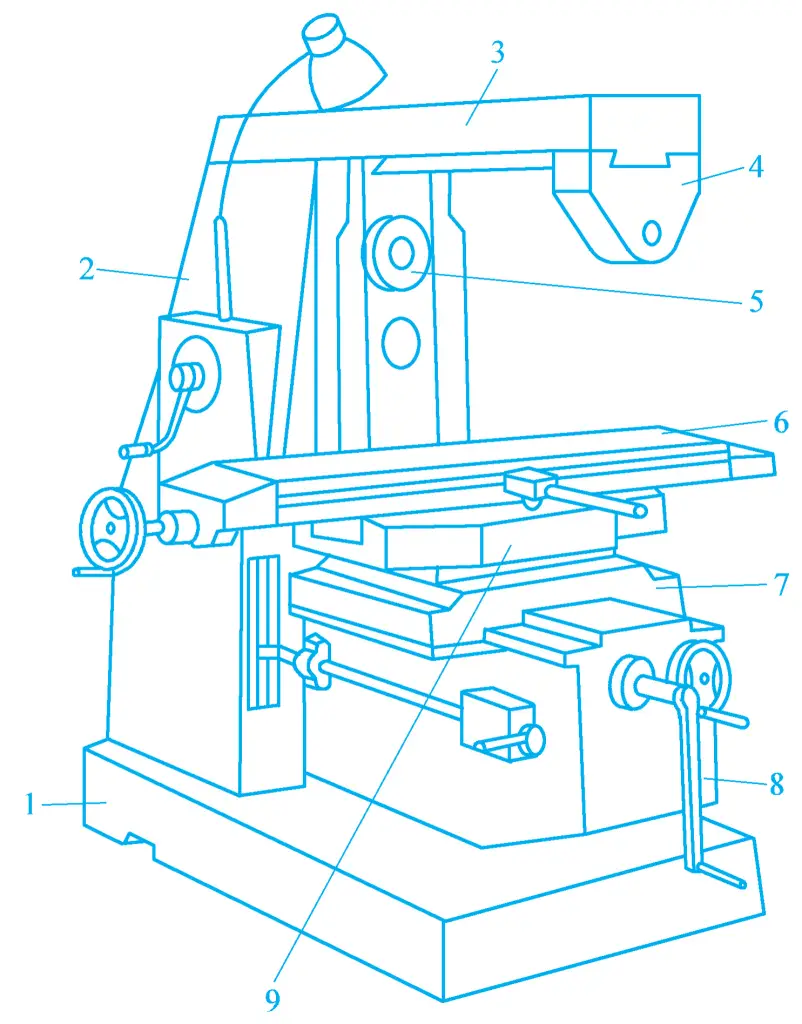

(1) Fresadora horizontal de mesa elevadora

El husillo de la fresadora de mesa elevadora horizontal está dispuesto horizontalmente, y su aspecto y componentes se muestran en la Figura 3. La bancada 1 está fijada en la base 8, que contiene el cambio de velocidad del movimiento principal, los mecanismos de control y el husillo 3. La mesa elevadora 7 se desplaza hacia arriba y hacia abajo a lo largo de los raíles guía verticales de la bancada, el sillín 6 se desplaza lateralmente sobre la mesa elevadora 7, y la mesa de trabajo 5 puede realizar un movimiento de avance longitudinal sobre el sillín. La mesa elevadora, la mesa de trabajo y el sillín pueden moverse rápidamente.

1-Cama

2 vigas

3 husillos

Soporte de poste de 4 herramientas

5-Mesa de trabajo

6-Silla

7-Mesa elevadora

Base 8

(2) Fresadora de mesa elevadora universal horizontal

La diferencia entre la fresadora de mesa elevadora universal horizontal y la fresadora de mesa elevadora horizontal es que hay una mesa giratoria en el sillín, y la mesa de trabajo se mueve longitudinalmente en los carriles guía de la mesa giratoria. La mesa giratoria puede girar alrededor del eje vertical dentro de un rango de ±45°, ampliando así el rango tecnológico de la fresadora.

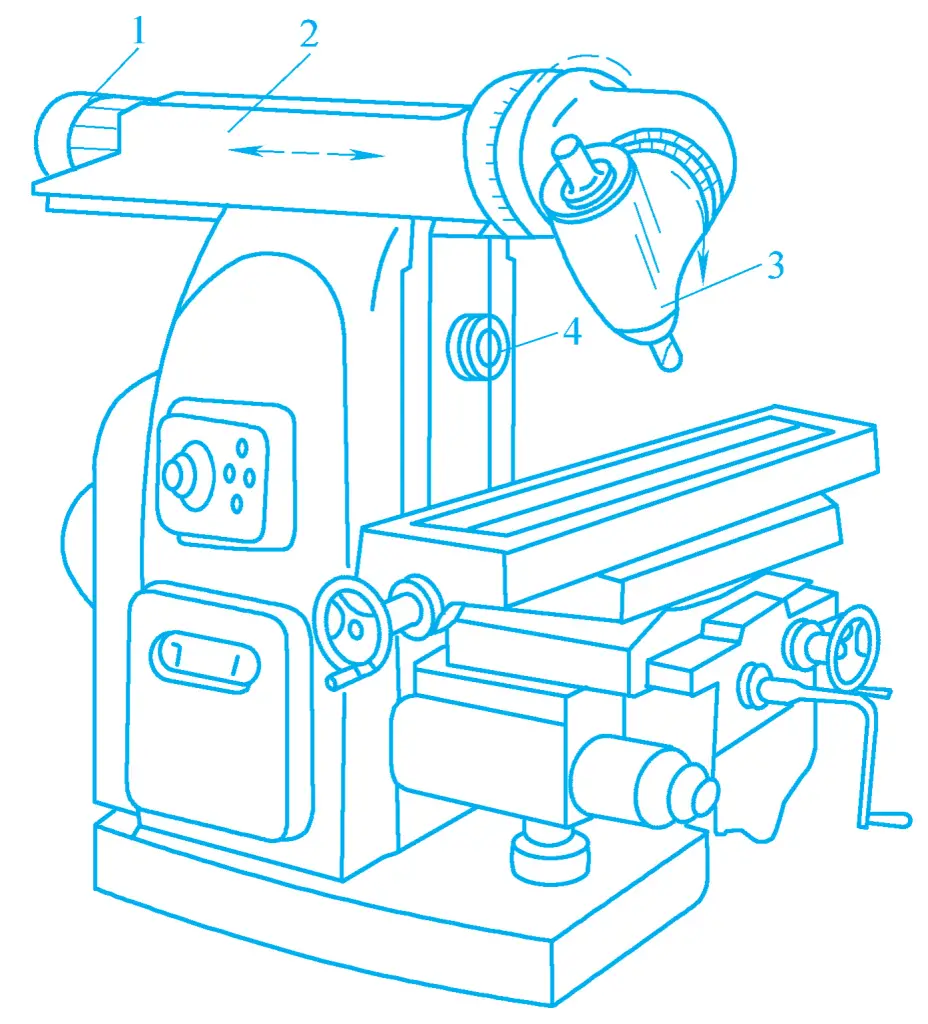

La fresadora modelo X6132 es una fresadora de mesa elevadora universal horizontal de uso común, y su aspecto se muestra en la Figura 4. Esta máquina-herramienta tiene una estructura relativamente completa, una amplia gama de cambios de velocidad, buena rigidez, manejo cómodo y un dispositivo de ajuste automático de la holgura de avance longitudinal.

1-Base

Cuerpo de 2 camas

3-Viga colgante

Soporte de barra de 4 cuchillas

5-Husillo principal

6-Banco de trabajo

Montura de 7 camas

8-Mesa elevadora

9-Mesa giratoria

(3) Fresadora universal de cabezal giratorio

La fresadora universal de cabezal giratorio es estructuralmente similar a la fresadora horizontal de mesa elevadora, como se muestra en la figura 5. Es esencialmente una fresadora horizontal, pero en ambos extremos de su carro 2 se instalan un motor eléctrico 1 y un cabezal de fresado vertical universal 3, cuyo cabezal de fresado puede inclinarse en cualquier dirección para realizar operaciones de fresado.

1-Motor eléctrico

2 correderas

3-Cabezal de fresado vertical universal

4-Husillo principal horizontal

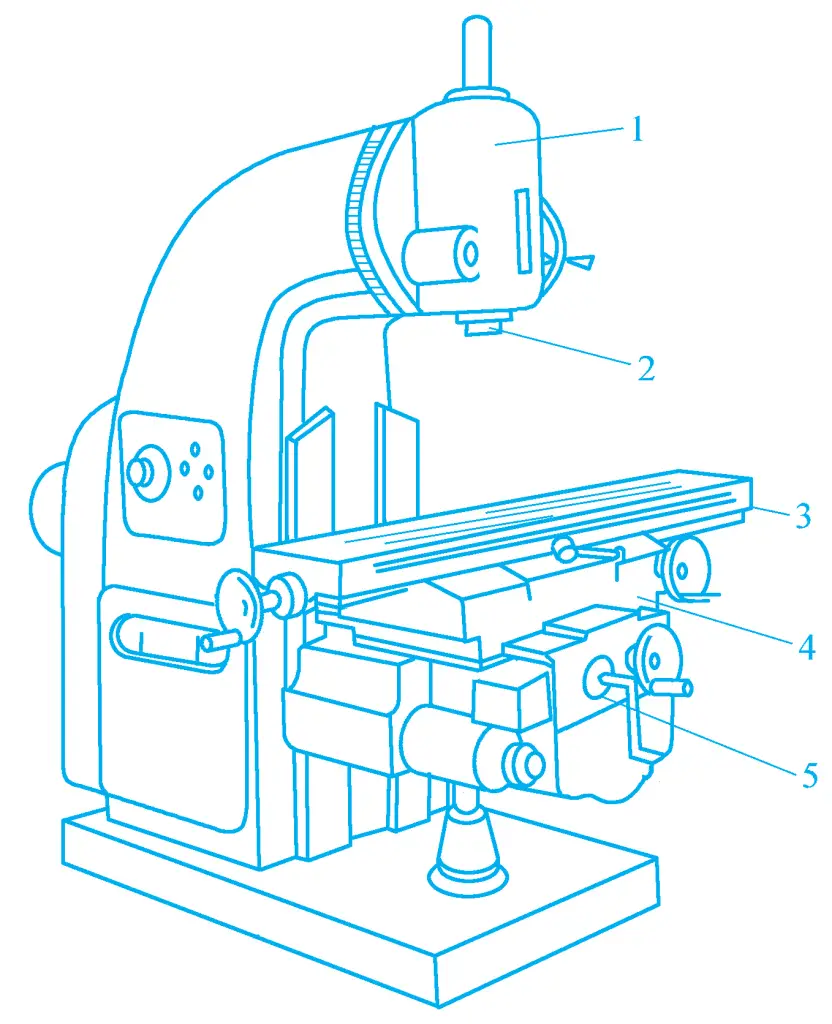

(4) Fresadora de mesa elevadora vertical

La mayor diferencia entre la fresadora de mesa elevadora vertical y la fresadora de mesa elevadora horizontal es que el husillo está dispuesto verticalmente, como se muestra en la figura 6. El cabezal de fresado vertical de la fresadora de mesa elevadora vertical puede girar a la derecha o a la izquierda dentro de un rango de ±45° en el plano vertical, para ampliar el rango de mecanizado de la fresadora.

1-Cabezal fresador

2-Husillo principal

3-Banco de trabajo

4-Sillas

5-Mesa elevadora

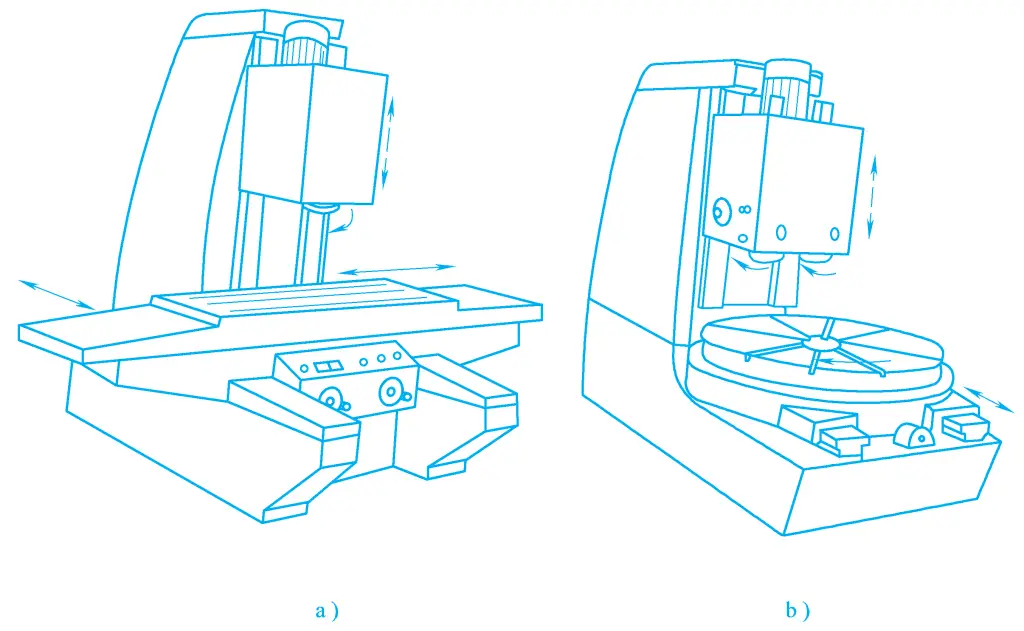

2. Fresadora sin mesa elevadora

El banco de trabajo de este tipo de fresadora sólo puede moverse longitudinal y lateralmente sobre una base fija (banco de trabajo rectangular) o girar alrededor de un eje vertical (banco de trabajo circular), con ajuste vertical y movimiento de avance completado por la caja del husillo principal de la máquina. Tiene mejor rigidez y resistencia a las vibraciones que la fresadora de mesa elevadora, adecuada para procesar con mayores cantidades de corte. La figura 7 muestra el aspecto de la fresadora sin mesa elevadora.

a) Movimiento del banco de trabajo

b) Rotación del banco de trabajo

3. Fresadora de pórtico

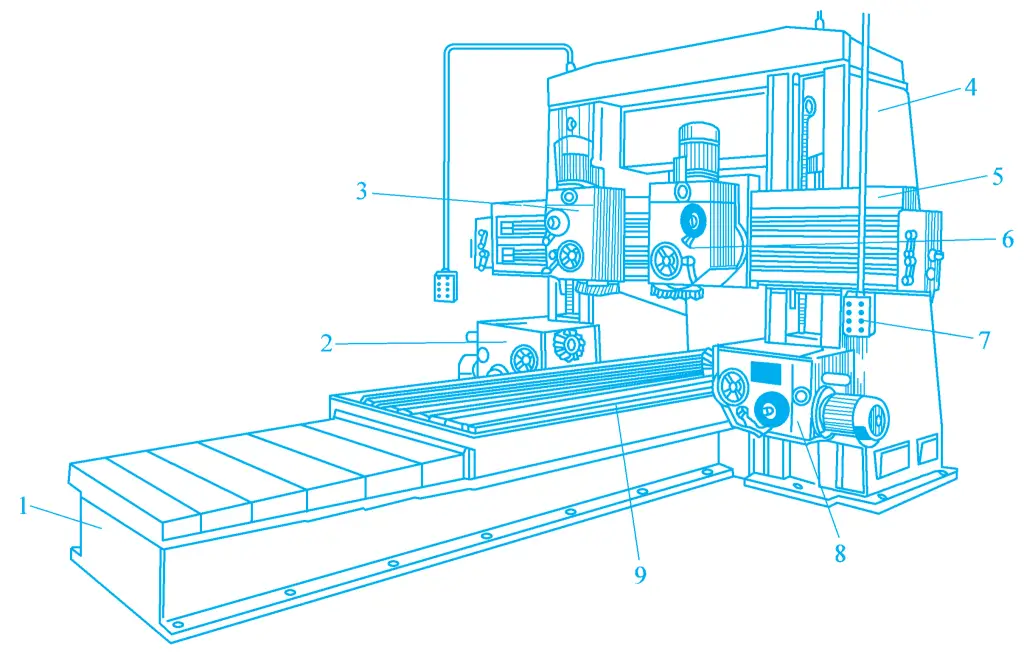

La fresadora de pórtico es una fresadora universal grande y de alta eficiencia, utilizada principalmente para procesar varias piezas de trabajo grandes como planos, ranuras, etc. Puede realizar fresado de desbaste, fresado de semiacabado y también fresado de acabado. La figura 8 muestra el aspecto de la fresadora de pórtico.

1-Cama

2, 8-Cabezal de fresado horizontal

3, 6-Cabezal de fresado vertical

4 columnas

5-Rayo cruzado

La máquina herramienta tiene una estructura de bastidor, la viga 5 puede moverse hacia arriba y hacia abajo en la columna 4 para adaptarse a la altura de la pieza de trabajo. Dos cajas de husillos de fresado vertical (cabezales de fresado vertical) 3 y 6 están montadas en la viga. Dos cabezales de fresado horizontales 2 y 8 están montados en las dos columnas, respectivamente, cada cabezal de fresado es un componente independiente, que contiene el mecanismo principal de cambio de velocidad de movimiento, el husillo y el mecanismo de funcionamiento.

El motor principal de tipo brida está fijado en el extremo de la caja del husillo de fresado. La mesa de trabajo puede moverse longitudinalmente en horizontal sobre la bancada 1. El cabezal de fresado vertical puede moverse horizontalmente a través de la viga, y el cabezal de fresado horizontal puede moverse hacia arriba y hacia abajo sobre la columna.

Todos estos movimientos pueden ser de avance o de posicionamiento rápido para ajustar la posición relativa entre el cabezal de fresado y la pieza. El husillo está montado dentro de la camisa del husillo y puede extenderse o retraerse manualmente para ajustar la cantidad de corte posterior. 7 es una estación de botón colgante.

Las fresadoras de pórtico pueden utilizar varios cabezales de fresado para mecanizar varias superficies de una pieza o mecanizar varias piezas al mismo tiempo, por lo que la productividad es muy alta, y se utilizan ampliamente en la producción por lotes y en masa.

III. Accesorios comunes de las fresadoras

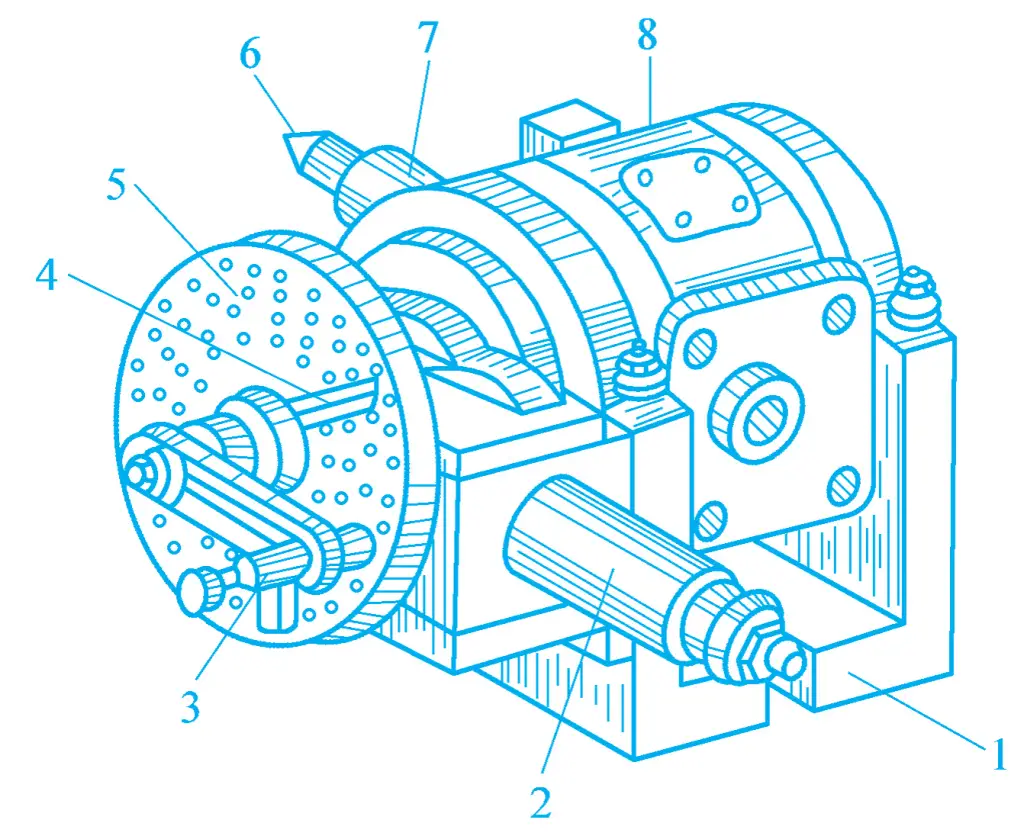

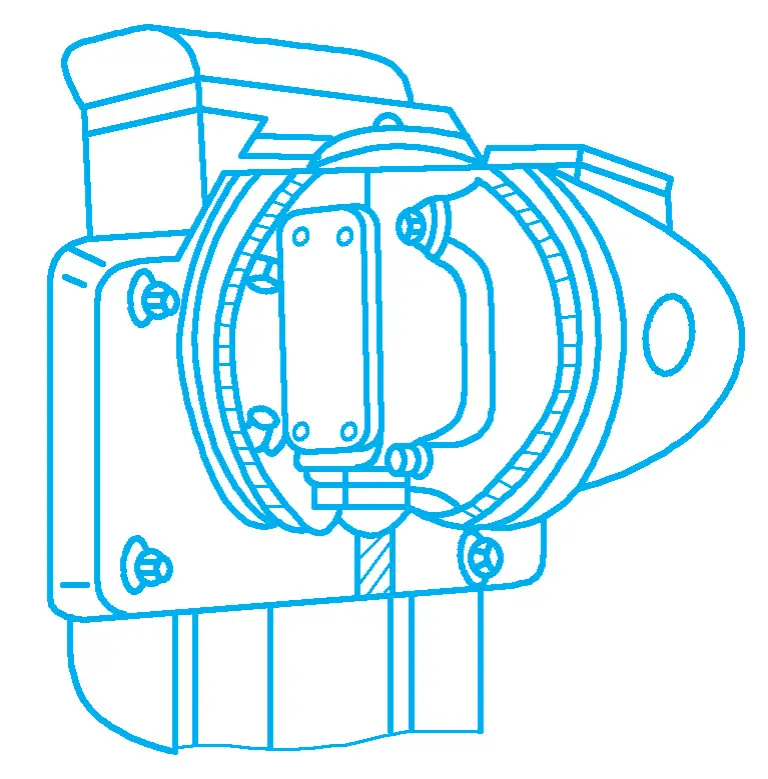

1. Cabezal divisor universal

El cabezal divisor universal es un accesorio importante de la fresadora (véase la figura 9), que sirve para ampliar el campo de mecanizado de la fresadora. Cuando se mecanizan ciertas piezas de trabajo (como engranajes, ejes estriados, piezas de trabajo con ranuras en espiral, etc.) en la fresadora, se utiliza el cabezal divisor universal, y su base se fija en la mesa de trabajo de la fresadora. Hay un cuerpo giratorio en la base, y el lado del cuerpo giratorio tiene una placa divisoria, con varios círculos de agujeros pequeños igualmente divididos en ambos lados de la placa divisoria.

1-Base

Eje de 2 lados

3 asas

4-Escala divisoria

5-Placa divisoria

6-Punta central

7-Husillos

8-Cuerpo giratorio

Al girar la empuñadura, el mecanismo de transmisión interno del cabezal divisor universal acciona el husillo para que gire. El husillo puede girar en cualquier ángulo entre -6° y 90° con el cuerpo giratorio, por lo que la pieza de trabajo puede inclinarse en el ángulo requerido con respecto a la superficie de la mesa de trabajo. El extremo delantero del husillo tiene un orificio cónico estándar, en el que se puede insertar la punta central, y el exterior tiene roscas para montar mandriles, placas de cuadrante y mandriles de pinza para sujetar diferentes piezas de trabajo.

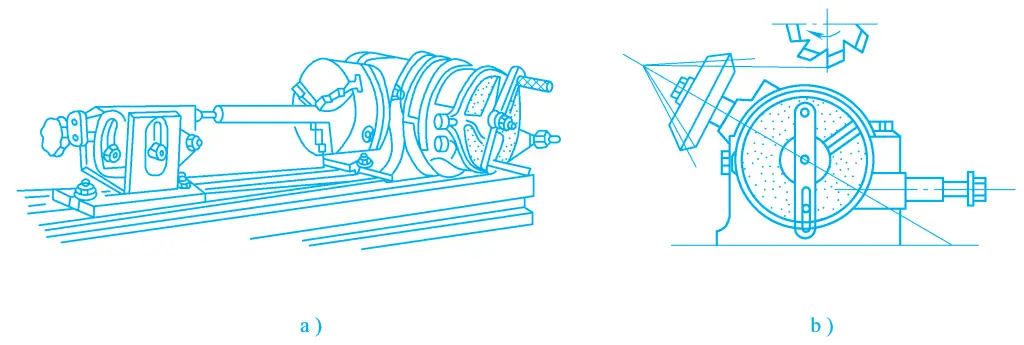

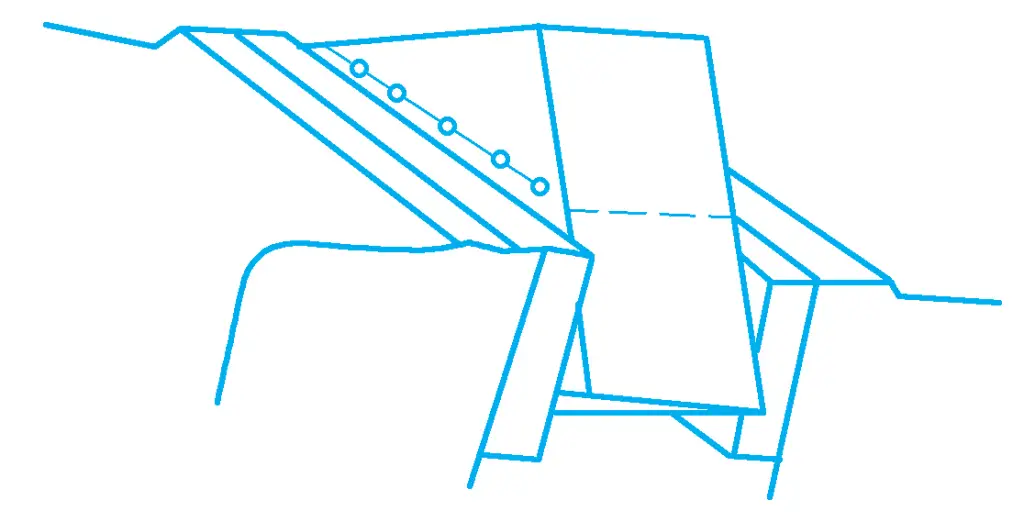

El número de círculos y agujeros que la manivela debe girar en el plato divisor universal puede calcularse en función de las necesidades del mecanizado de la pieza, para completar la división igual o desigual de la pieza. La pieza se apoya entre la punta central en el husillo del cabezal divisor y la punta central en el contrapunto montado en la mesa de trabajo, o puede mecanizarse utilizando un mandril, como se muestra en la figura 10.

a) Método de sujeción para ejes largos

b) Método de sujeción para ruedas cónicas

Además, mediante el equipamiento de un conjunto de engranajes de intercambio entre el eje lateral del cabezal divisor universal y el tornillo de alimentación de la mesa de trabajo, la rotación del husillo del cabezal divisor universal es impulsada por el tornillo de alimentación de la mesa de trabajo a una cierta relación de transmisión, por lo que el movimiento de alimentación longitudinal de la mesa de trabajo y el movimiento de rotación del husillo del cabezal divisor universal se combinan para formar un movimiento helicoidal para el mecanizado de ranuras en espiral.

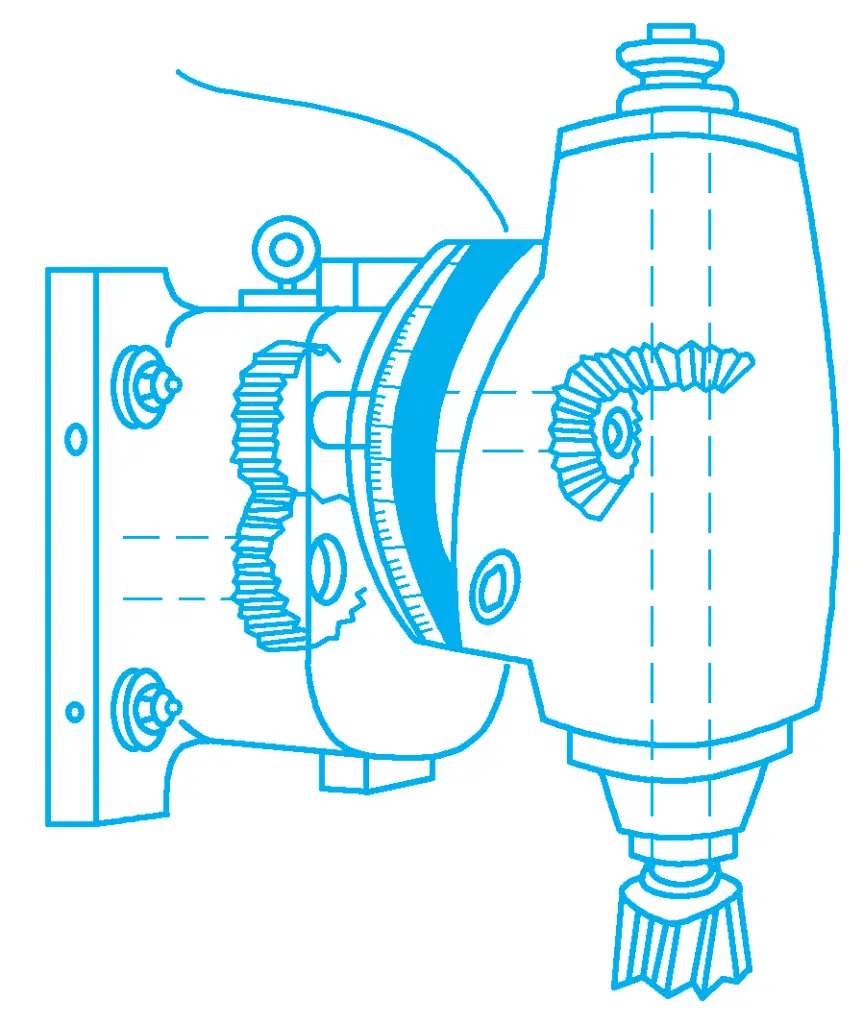

2. Cabezal de fresado vertical

El cabezal de fresado vertical (véase la figura 11) se monta en una fresadora horizontal, lo que permite a la fresadora horizontal funcionar como una fresadora vertical, ampliando así su gama de mecanizado. El cabezal de fresado vertical puede girar 360° en el plano vertical, y su velocidad de husillo suele ser la misma que la del husillo de la fresadora, con una relación de transmisión de 1:1.

3. Cabezal de fresado universal

El cabezal de fresado universal (véase la figura 12) también se utiliza en fresadoras horizontales, y puede girar 360° en dos planos mutuamente perpendiculares. Por lo tanto, puede hacer que el husillo del cabezal de fresado forme cualquier ángulo con la superficie de la mesa de trabajo, realizando el procesamiento de fresado de varias superficies con requisitos de ángulo en una sujeción. La relación de transmisión entre su husillo y el husillo de la fresadora también es de 1:1.

IV. Fresa

1. Tipos de fresas

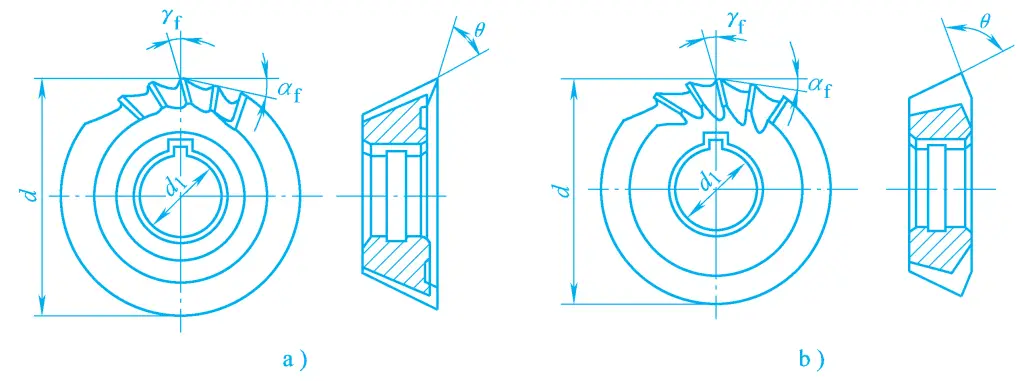

Las fresas son un tipo de herramienta de corte multidentado, con una amplia variedad, y se pueden clasificar según su uso de la siguiente manera.

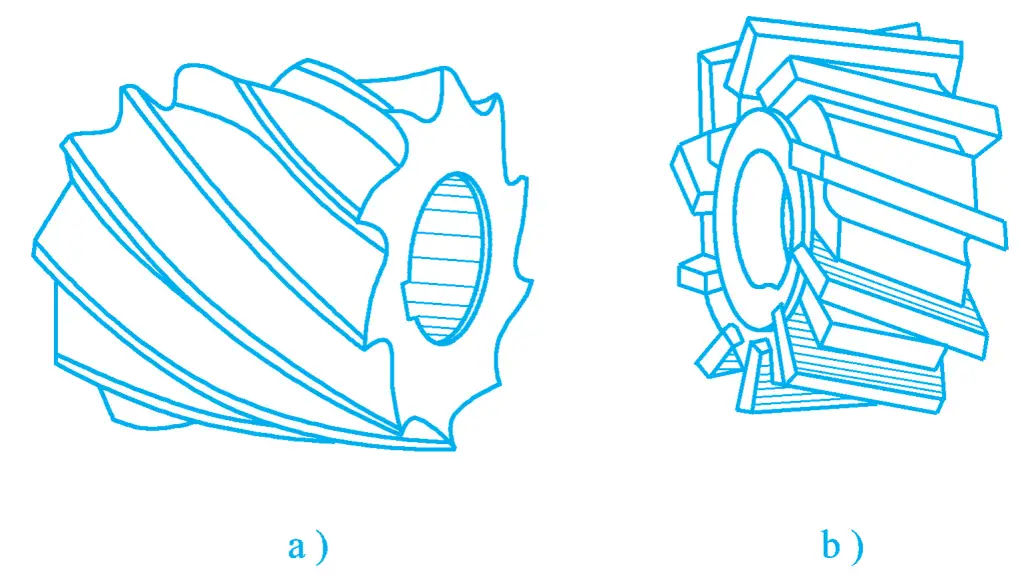

(1) Fresas para el mecanizado de planos

1) Fresa cilíndrica

Puede utilizarse para mecanizar planos relativamente estrechos en fresadoras horizontales. La fresa cilíndrica puede fabricarse íntegramente en acero rápido para herramientas (véase la figura 13a) o con plaquitas de metal duro (véase la figura 13b).

a) Tipo integral

b) Tipo de inserto

Para mejorar la estabilidad durante el fresado, son habituales los dientes en forma de espiral. Esta fresa tiene dos tipos: la fresa cilíndrica de diente grueso tiene menos dientes, gran resistencia del diente, gran espacio para la viruta y más tiempos de reafilado, adecuada para el mecanizado basto; la fresa cilíndrica de diente fino tiene más dientes y funciona con suavidad, adecuada para el acabado.

Al seleccionar el diámetro de la fresa, debe asegurarse de que el husillo de la fresa tiene suficiente rigidez y resistencia, normalmente se basa en la cantidad de fresado y el husillo de la fresa para seleccionar el diámetro de la fresa.

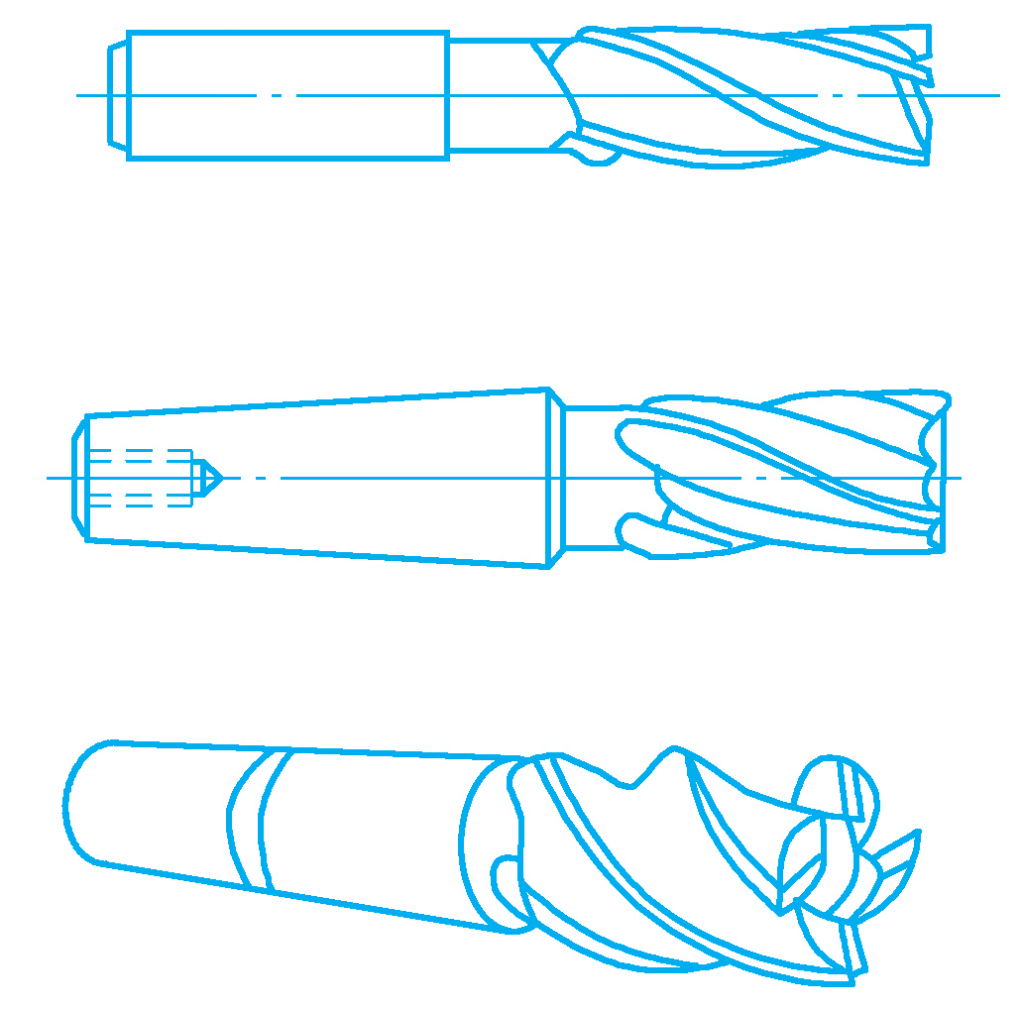

2) Fresa frontal

Las fresas frontales de pequeño diámetro se fabrican totalmente de acero rápido para herramientas (ver Figura 14a), las fresas frontales de gran diámetro se ensamblan con cabezales de fresa de metal duro cementado soldados (ver Figura 14b), o utilizan plaquitas de metal duro cementado indexables fijadas mecánicamente (ver Figura 14c). Fresas de carburo cementado son adecuados para el fresado de alta velocidad de los planos, debido a su buena rigidez, alta eficiencia, y buena calidad de mecanizado, por lo que son ampliamente utilizados.

a) Cuchilla de corte integral

b) Hoja de corte de metal duro soldada

c) Cuchilla de carburo cementado indexable de sujeción mecánica

1-Cuerpo de corte

Asiento de 2 posiciones

Abrazadera de asiento de 3 posiciones

4-Abrazadera de la cuchilla

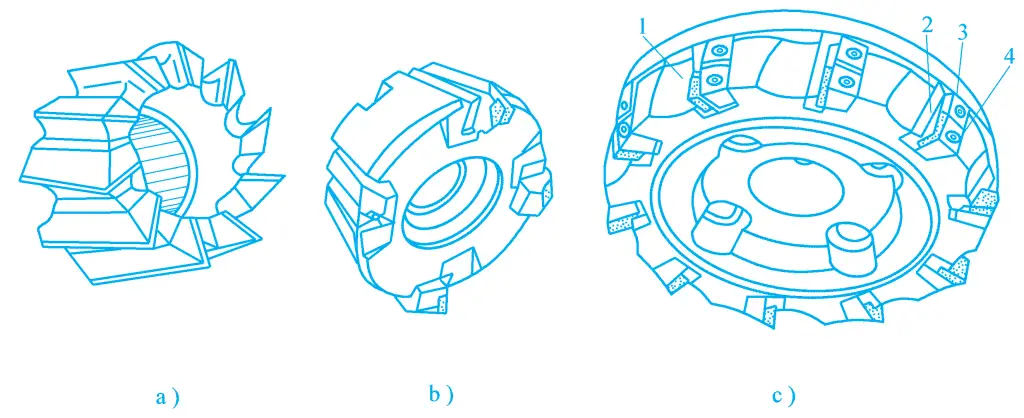

(2) Fresas para el mecanizado de ranuras

1) Fresa de tres filos

Además de la superficie circunferencial que tiene el filo de corte principal, la fresa de tres filos también tiene filos de corte secundarios en ambas superficies laterales, mejorando así el rendimiento de corte, aumentando la eficiencia de corte y reduciendo la rugosidad de la superficie de la pieza de trabajo. Se utiliza principalmente para el mecanizado de ranuras y superficies escalonadas. La fresa de tres filos puede dividirse en fresa de tres filos de dientes rectos, fresa de tres filos de dientes escalonados y fresa de tres filos de dientes insertados, tal y como se muestra en la Figura 15.

a) Fresa recta de tres filos

b) Fresa de tres dientes escalonados

c) Fresa de tres filos de dientes insertados

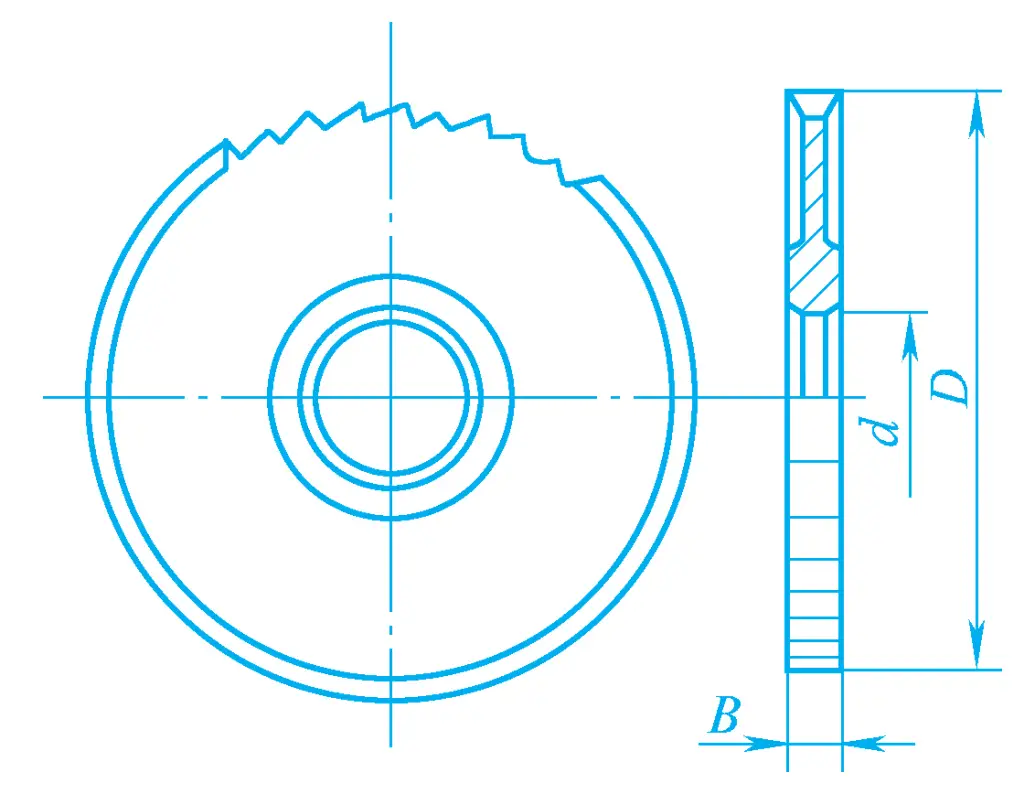

2) Fresa de sierra

La figura 16 muestra la fresa de hoja de sierra, utilizada principalmente para cortar piezas o fresar ranuras estrechas en piezas. Para evitar la sujeción de la fresa durante el proceso de fresado, el grosor de la hoja disminuye desde el borde hacia el centro.

3) Fresa vertical

La figura 17 muestra la fresa vertical, similar a una fresa cilíndrica de pequeño diámetro con mango, que puede utilizarse para mecanizar ranuras, así como superficies planas, superficies escalonadas y superficies de conformación utilizando una plantilla.

Cuando el diámetro de la fresa vertical es pequeño, el mango se hace recto; cuando el diámetro es grande, el mango se hace cónico. El filo de corte en la superficie cilíndrica de la fresa vertical es el filo de corte principal, y el filo de corte en la cara del extremo no pasa por el centro, que es el filo de corte secundario. No es adecuada para realizar movimiento de avance axial durante el trabajo.

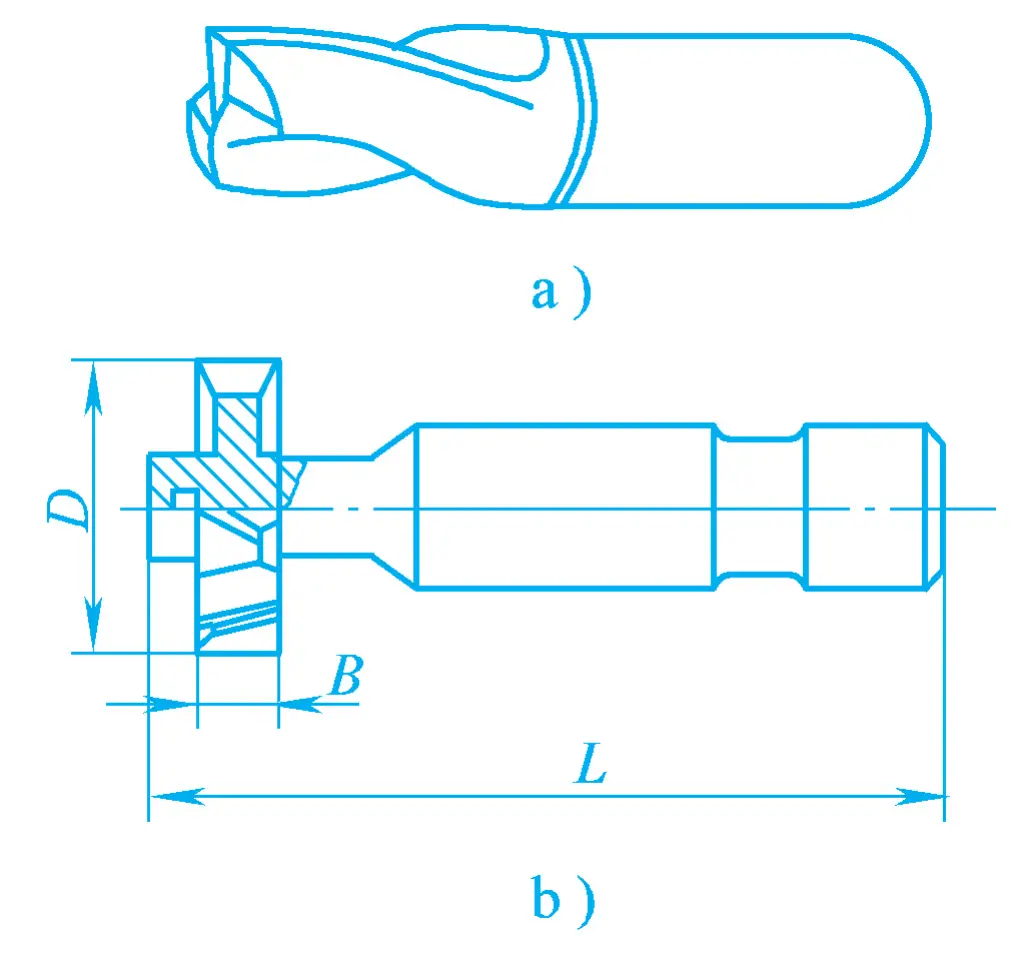

4) Fresa de chavetero

La figura 18 muestra la fresa de chavetero, utilizada principalmente para mecanizar chaveteros en ejes. La fresa de chavetero mostrada en la figura 18a tiene una forma similar a la de una fresa vertical, pero sólo tiene dos dientes, y el filo de corte de la cara del extremo se extiende hasta el centro, siendo el filo de corte de la cara del extremo el filo de corte principal y el filo de corte circunferencial el filo de corte secundario. Por lo tanto, puede realizar una cantidad apropiada de avance axial cuando se mecanizan chaveteros que no están abiertos en ambos extremos. La fresa de chavetero mostrada en la figura 18b se utiliza especialmente para el mecanizado de chaveteros semicirculares en ejes.

a) Fresa de chavetero

b) Fresa de chaveta semicircular

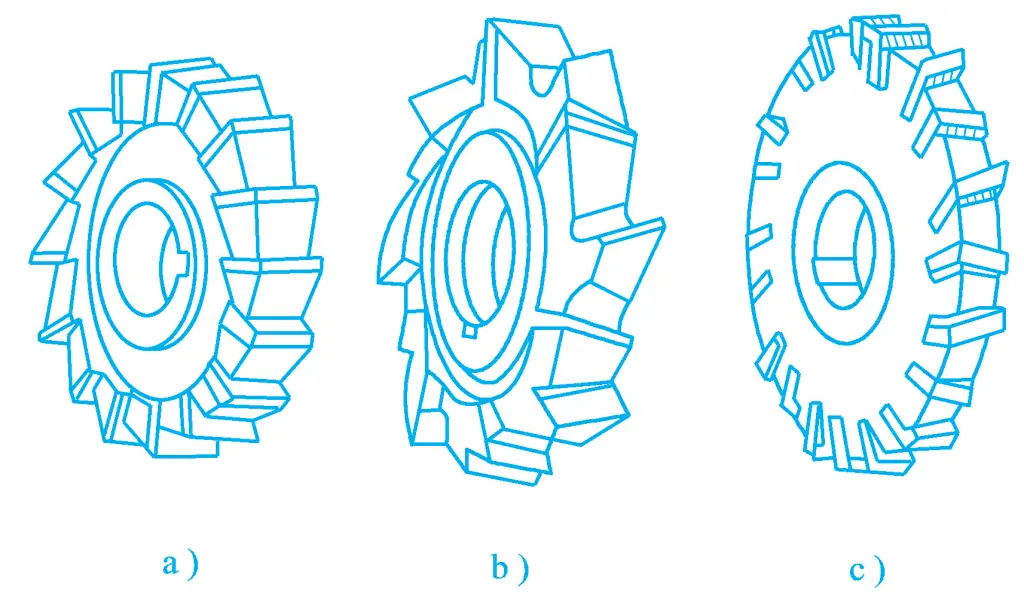

5) Fresa angular

La figura 19 muestra la fresa angular, utilizada principalmente para mecanizado de ranuras y superficies inclinadas con ángulos. La fresa de ángulo simple mostrada en la Figura 19a tiene un filo de corte cónico como filo de corte principal, y el filo de corte de la cara frontal como filo de corte secundario. La fresa de doble ángulo mostrada en la Figura 19b tiene filos de corte en ambas superficies cónicas como filos de corte principales. Incluye fresas de doble ángulo simétrico y fresas de doble ángulo asimétrico.

a) Fresa de ángulo simple

b) Fresa de doble ángulo

(3) Fresas para el mecanizado de superficies conformadas

1) Fresa de conformado

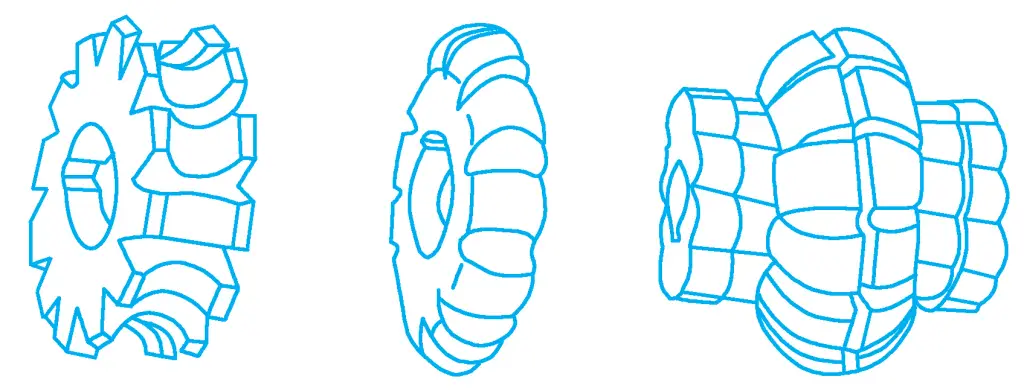

La fresa de conformación es una herramienta especial utilizada en fresadoras para el mecanizado de superficies conformadas, y la forma de su filo de corte se diseña según la forma del contorno de la superficie de la pieza. Tiene una alta productividad y puede garantizar la intercambiabilidad de la forma y el tamaño de la pieza de trabajo, por lo que se utiliza ampliamente. La figura 20 muestra varios tipos de fresas de conformado.

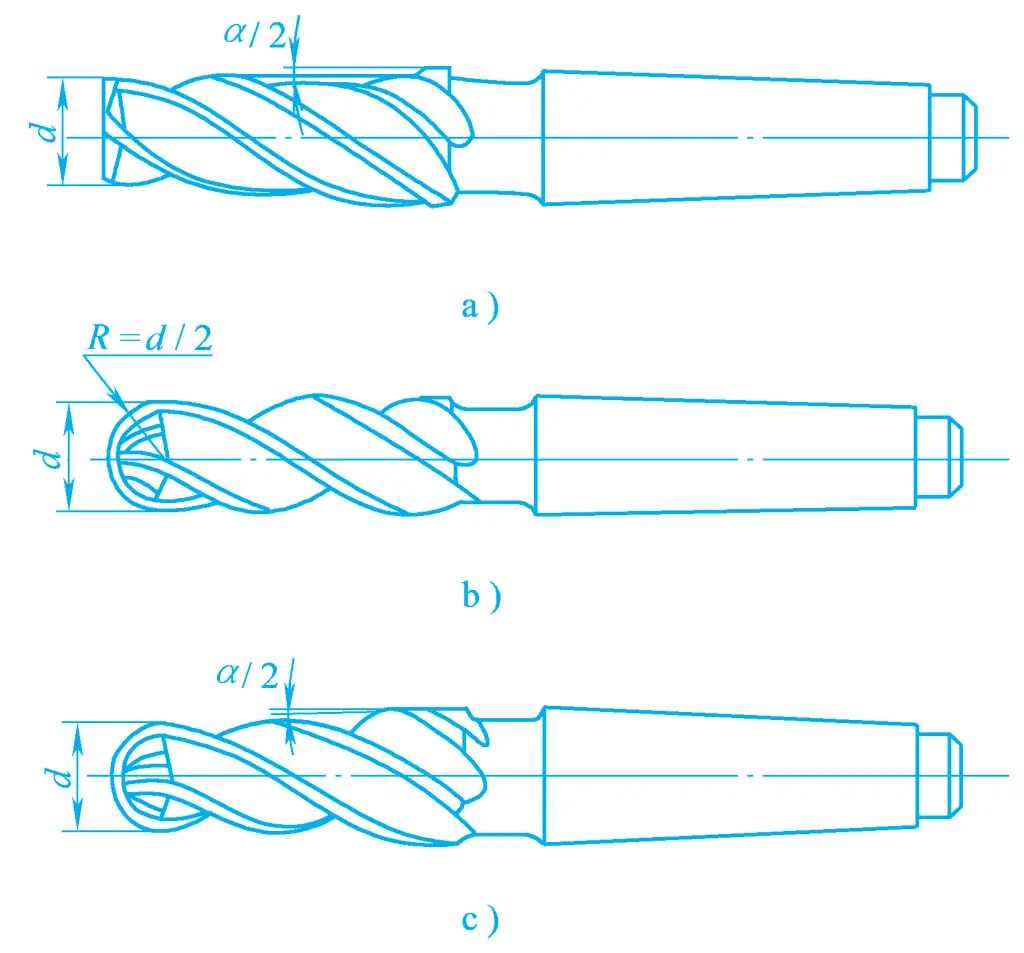

2) Fresa de moldeo

La figura 21 muestra la fresa de moldes, utilizada para mecanizar cavidades de moldes o superficies convexas de formación de moldes, de amplia aplicación en la fabricación de moldes. Evolucionó a partir de la fresa vertical, dividiéndose principalmente en fresas verticales cónicas, fresas verticales cilíndricas de punta esférica y fresas verticales cónicas de punta esférica. El tipo y el tamaño de la fresa para moldes se seleccionan en función de la forma y el tamaño de la pieza.

a) Fresa cónica vertical

b) Fresa vertical cilíndrica de punta esférica

c) Fresa vertical de punta esférica cónica

Las fresas de aleación dura para moldes pueden sustituir a las limas de diamante y los cabezales de rectificado para el mecanizado de diversos moldes con dureza inferior a 65HRC después del temple, y tienen una alta eficiencia de corte.

2. Instalación de fresas

El método de instalación de las fresas en el husillo varía en función de la estructura del cuerpo de la fresa.

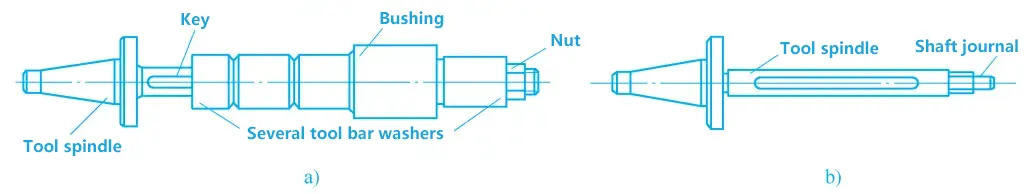

(1) Instalación de fresas de agujeros

1) Vástago del cortador

Las fresas de taladro se montan generalmente en el husillo de la fresadora mediante un mango de fresa, que consta de un eje de fresa, arandelas, una chaveta de bloqueo, un casquillo y una tuerca, como se muestra en la figura 22a.

El tamaño del diámetro del eje del cortador está diseñado y fabricado de acuerdo con el agujero interior de las fresas de uso común, generalmente disponible en φ16mm, φ22mm, φ27mm, φ32mm, φ40mm, y φ50mm seis tipos. La figura 22b muestra un tipo de eje de cortador sin buje, cuando se utiliza este tipo de eje de cortador, el cuello del eje de cortador se apoya directamente en el soporte del vástago del cortador, mientras que el tipo anterior de vástago de cortador se apoya en el soporte del vástago del cortador a través de un buje.

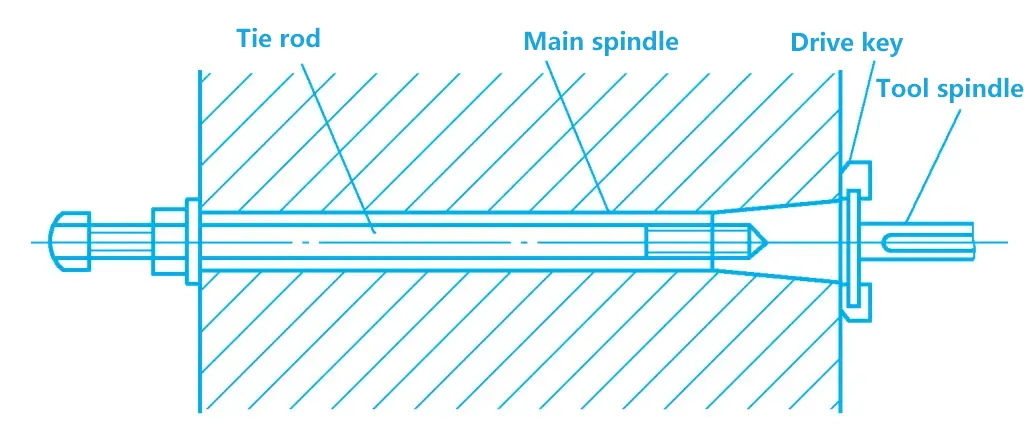

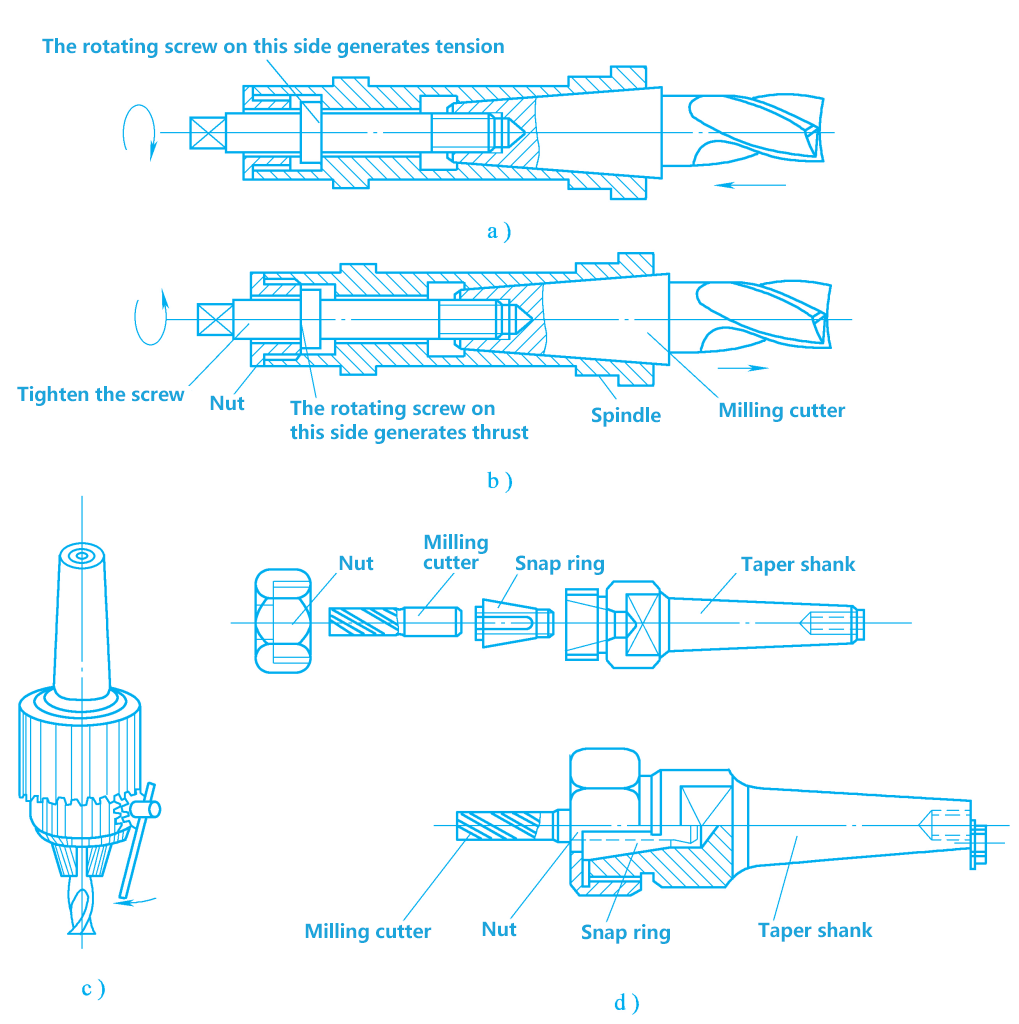

2) Barra de tracción

Después de montar el mango de la fresa en el husillo, se debe apretar con una barra de tracción antes de su uso, la forma y el uso de la barra de tracción se muestran en la Figura 23.

3) Instalación de la fresa

En primer lugar, inserte el eje de la fresa en el orificio del husillo y apriételo con una barra de tracción. En el extremo interior del eje de la fresa se instalan varias arandelas de longitud adecuada para determinar la posición de la fresa.

Cuando instale la fresa, coloque una chaveta de bloqueo entre la fresa y el eje de la fresa, luego instale arandelas y un casquillo de longitud adecuada en la parte exterior de la fresa, extraiga el voladizo hasta la posición adecuada, monte el soporte del mango de la fresa en el voladizo y hágalo coincidir con el casquillo del mango de la fresa (cuando utilice el mango de la fresa mostrado en la Figura 22b, el cuello del mango de la fresa se inserta directamente en el orificio de soporte del soporte del mango de la fresa), y apriete el voladizo, la tuerca de fijación del soporte del mango de la fresa y la tuerca del mango de la fresa.

(2) Instalación de fresas de mango

1) Instalación de fresas de mango cónico

El cono de las fresas de mango cónico suele ser el cono Morse. Si la conicidad del mango de la fresa coincide con la conicidad del agujero del husillo, se puede instalar directamente en el agujero del husillo. Si la conicidad del mango de la fresa no coincide con la conicidad del agujero del husillo, no puede instalarse directamente en el agujero del husillo, y debe instalarse utilizando un manguito intermedio de transición, y luego apretarse con una barra de tracción, el proceso de instalación y desmontaje se muestra en las figuras 24a y b.

a) Apriete la fresa

b) Desmontar la fresa

c) Instale la fresa de mango recto con el portabrocas

d) Montar la fresa de mango recto con pinza de resorte

2) Instalación de fresas de mango recto

Cuando la fresa tiene un mango recto, se instala utilizando un portabrocas o una pinza de resorte, como se muestra en las figuras 24c y d.

(3) Instalación de fresas de metal duro

La parte de sujeción de las fresas de metal duro se puede dividir en dos tipos: uno es con una estructura de mango, y el otro es una estructura de tipo manguito. Las fresas de pequeño diámetro se fabrican generalmente con una estructura de mango, el mango cónico coincide con el agujero cónico del husillo para el posicionamiento y la transmisión de par. El agujero roscado en el extremo del mango se utiliza para apretar la fresa, y su método de instalación es similar al de las fresas verticales.

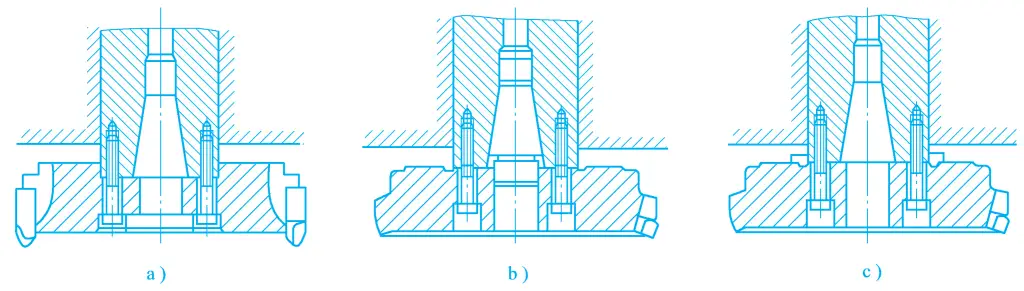

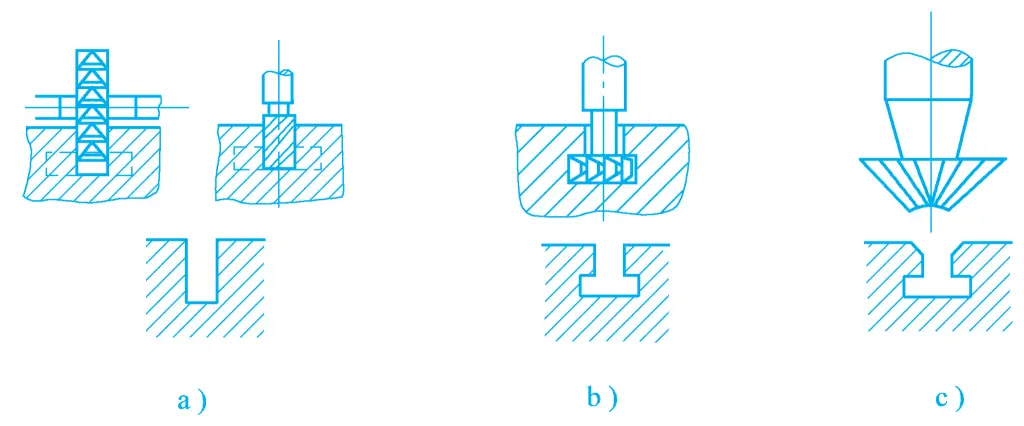

Las fresas frontales de gran diámetro están todas fabricadas en una estructura de manguito, y sus métodos de centrado e instalación con el husillo son de tres tipos: La figura 25a muestra un tope hecho en la cara final del cuerpo de la fresa que coincide con el extremo frontal del husillo de la fresadora; la figura 25b muestra el uso de un eje central instalado en el agujero cónico del husillo que coincide con el agujero interior del cuerpo de la fresa para el centrado; la figura 25c muestra el uso de una estructura de anillo de montaje para el centrado de la herramienta. Después de colocar la herramienta en el husillo, se fija a éste con tornillos.

V. Métodos de mecanizado por fresado

1. Métodos de fresado

La adopción de métodos de fresado adecuados puede reducir las vibraciones, estabilizar el proceso de fresado y mejorar la calidad superficial de la pieza, la vida útil de la fresa y la productividad del fresado.

(1) Fresado de extremos y fresado periférico

En comparación con el fresado periférico, el fresado de extremos tiene más probabilidades de lograr un valor de rugosidad superficial menor y una mayor productividad laboral. Esto se debe a que en el fresado de extremos intervienen más dientes, lo que provoca cambios menores en la fuerza de corte, haciendo que el fresado sea más estable. Además, el filo de corte secundario y la punta de biselado tienen un efecto de pulido, mientras que en el fresado periférico sólo funciona el filo de corte principal.

Además, durante el fresado de los extremos, el husillo tiene una buena rigidez, y es fácil utilizar plaquitas de metal duro indexables, lo que permite mayores parámetros de corte y una mayor productividad. En el fresado plano, el fresado de extremos ha sustituido básicamente al fresado periférico, pero éste puede procesar superficies conformadas y superficies compuestas.

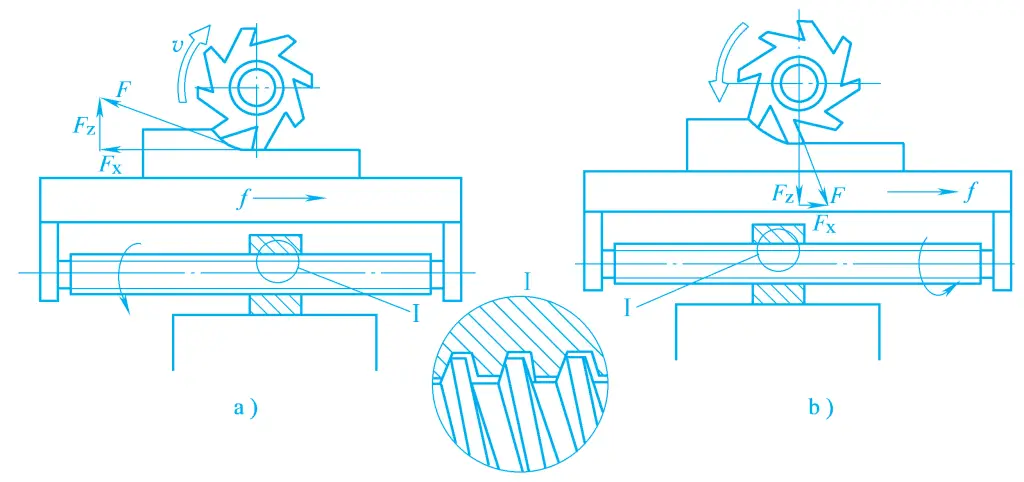

(2) Fresado de escalada y fresado convencional

Existen dos formas de fresado circular: el fresado trepante y el fresado convencional.

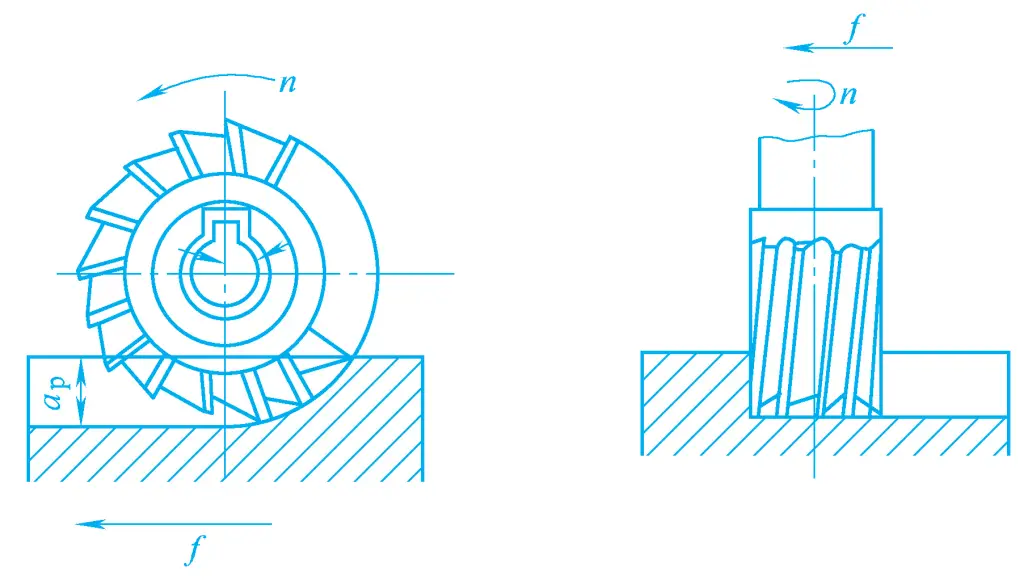

1) Fresado convencional

Como se muestra en la Figura 26a, durante el fresado, la dirección de la velocidad de corte cuando la fresa entra en la pieza es opuesta a la dirección del movimiento de avance de la pieza, lo que se denomina fresado convencional.

a) Fresado convencional

b) Fresado en pendiente

En el fresado convencional, el espesor de corte aumenta gradualmente desde cero hasta el valor máximo. Al principio del corte, debido a la influencia del radio romo del filo de corte, el diente se desliza sobre la superficie de la pieza, produciendo compresión y fricción, hasta que después de un cierto grado de deslizamiento, el diente puede cortar la capa de metal. Esto hace que el diente sea propenso al desgaste, y la superficie de la pieza de trabajo produce una capa severamente endurecida en frío.

El diente siguiente repite el proceso de deslizamiento, compresión y fricción sobre la capa endurecida en frío producida por el diente anterior, agravando el desgaste del diente y aumentando la rugosidad superficial de la pieza. Además, cuando el diente comienza a cortar la pieza, la fuerza componente de fresado vertical Fz es descendente, y cuando la fresa gira un cierto ángulo después, la fuerza componente de fresado vertical Fz es hacia arriba, lo que puede causar fácilmente vibraciones y tiene tendencia a levantar la pieza de trabajo, requiriendo una mayor fuerza de sujeción.

En el fresado convencional, la fuerza componente de fresado longitudinal Fx es opuesta a la dirección de avance, manteniendo las superficies de contacto del tornillo y la tuerca siempre apretadas, por lo que la mesa de trabajo no experimenta deslizamiento, haciendo que el proceso de fresado sea más estable. Por lo tanto, en la producción, cuando la fresadora no tiene un mecanismo de ajuste de la separación, generalmente se utiliza el fresado convencional.

2) Fresado de ascenso

Como se muestra en la Figura 26b, durante el fresado, la dirección de la velocidad de corte cuando la fresa sale de la pieza es la misma que la dirección del movimiento de avance de la pieza, lo que se denomina fresado de ascenso. En el fresado de ascenso, el espesor de corte disminuye gradualmente desde el máximo hasta cero, sin el fenómeno de deslizamiento del diente en el fresado convencional, reduciendo en gran medida el grado de endurecimiento del mecanizado, lo que resulta en una mayor calidad de la superficie procesada y una mayor vida útil de la herramienta.

Como puede verse en la figura 26b, en el fresado en ascenso, la fuerza de corte que actúa sobre el diente en diferentes posiciones también es desigual. Sin embargo, en cualquier instante, la fuerza componente de fresado vertical Fz presiona siempre la pieza hacia la mesa de trabajo, evitando vibraciones hacia arriba y hacia abajo, haciendo que el fresado sea relativamente estable.

Por otra parte, aunque el tamaño de la fuerza componente de fresado longitudinal Fx varía en diferentes instantes, su dirección es siempre la misma que la dirección de avance. Debido a la separación entre el tornillo y la tuerca que acciona la mesa de trabajo, cuando la fuerza componente longitudinal F x supera la fuerza de fricción del par de carriles guía por debajo de la mesa de trabajo, la fresa hará que la mesa de trabajo impulse el tornillo para desplazarse hacia la derecha, provocando la vibración de la mesa de trabajo.

Debido al cambio constante de la fuerza de corte, la mesa de trabajo se mueve longitudinalmente hacia adelante y hacia atrás dentro del intervalo de separación del tornillo y la tuerca, y el avance es desigual, lo que en casos graves puede provocar el astillado de la fresa. Por lo tanto, si se utiliza el fresado trepante, es necesario disponer de un mecanismo para eliminar la holgura lateral en el par tornillo-tuerca de avance de la mesa de trabajo de la fresadora, o tomar otras medidas eficaces.

La fresadora universal X6132 está equipada con un mecanismo de eliminación de holgura de fresado ascendente, que puede eliminar la holgura lateral en el par de tuercas de tornillo de alimentación de la mesa de trabajo, resolviendo el problema del movimiento de la mesa de trabajo a izquierda y derecha durante el fresado ascendente. El movimiento de la mesa de trabajo de Fresadoras CNC utiliza sobre todo otros métodos de transmisión sin ranura, como los husillos de bolas, por lo que no es necesario tener en cuenta la cuestión de la holgura.

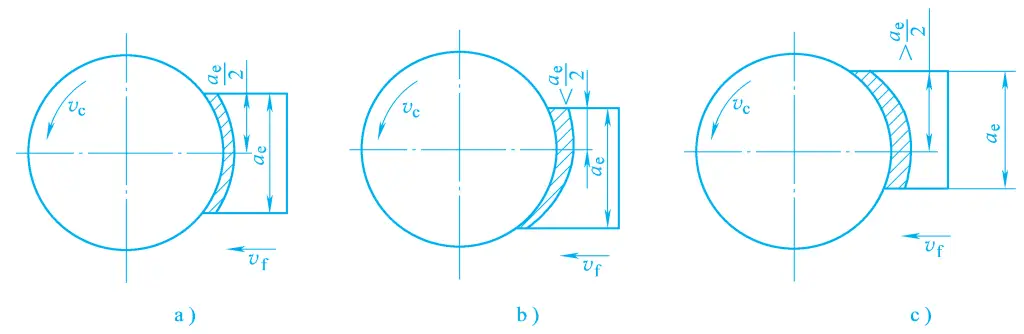

(3) Fresado final simétrico y fresado final asimétrico

En el fresado final, según las diferentes posiciones relativas de la fresa y la pieza, se puede dividir en fresado final simétrico, fresado convencional asimétrico y fresado ascendente asimétrico, como se muestra en la Figura 27.

a) Fresado de extremo simétrico

b) Fresado convencional asimétrico

c) Fresado de ascenso asimétrico

1) Fresado de extremos simétrico

Durante el proceso de fresado, el eje de la fresa frontal se sitúa siempre en el centro simétrico de la longitud del arco de fresado, siendo la parte superior del fresado ascendente igual a la parte inferior del fresado convencional. Este método de fresado se denomina fresado frontal simétrico, como se muestra en la Figura 27a.

Al utilizar este método, como el diámetro de la fresa es mayor que la anchura de fresado, el espesor de corte cuando el diente entra y sale de la pieza es mayor que cero, evitando así que el siguiente diente corte sobre la capa endurecida en frío cortada por el diente anterior. Generalmente, este método de fresado se utiliza a menudo en el fresado de extremos, especialmente adecuado para el fresado de acero endurecido.

2) Fresado convencional asimétrico

Cuando el eje de la fresa frontal está desplazado hacia un lado del centro simétrico de la longitud del arco de fresado, y la parte de fresado ascendente es mayor que la parte de fresado convencional, este método de fresado se denomina fresado ascendente asimétrico, como se muestra en la Figura 27b. La característica de este método de fresado es que los dientes de la fresa cortan con un espesor de corte menor y cortan con un espesor de corte mayor.

De este modo, el impacto del corte en es menor, adecuado para el fresado de extremos de acero no aleado y acero de baja aleación de alta resistencia, este método de corte puede aumentar la vida útil de la herramienta en más del doble en comparación con el fresado simétrico. Además, debido al mayor ángulo de contacto de los dientes de la fresa y al mayor número de dientes que participan en el corte al mismo tiempo, el cambio en la fuerza de corte es pequeño, el proceso de corte es más estable y el valor de rugosidad de la superficie mecanizada es menor.

3) Fresado convencional asimétrico

Cuando el eje de la fresa frontal está desplazado hacia un lado del centro simétrico de la longitud del arco de fresado, y la parte de fresado convencional es mayor que la parte de fresado de ascenso, este método de fresado se denomina fresado convencional asimétrico, como se muestra en la Figura 27c. La característica de este método de fresado es que los dientes de la fresa cortan hacia adentro con un espesor de corte mayor y cortan hacia afuera con un espesor de corte menor.

Es adecuado para el mecanizado de materiales como el acero inoxidable de resistencia media y alta elasticidad y plasticidad. Puede reducir el fenómeno de deslizamiento y compresión de los dientes de la fresa durante el fresado de ascenso y el grado de endurecimiento en frío de la superficie mecanizada, lo que resulta beneficioso para mejorar la vida útil de la herramienta. En otras condiciones constantes, siempre que se seleccione adecuadamente la distancia de desplazamiento, la vida útil de la herramienta puede duplicarse en comparación con el fresado de extremo simétrico.

2. Métodos de fresado para superficies típicas

(1) Fresado de superficies planas

El fresado de superficies planas puede realizarse en una fresadora horizontal o en una fresadora vertical, utilizando fresas frontales, fresas cilíndricas, o incluso fresas de puntas, etc. Las figuras 28a y b muestran el fresado de superficies planas con una fresa frontal en una fresadora horizontal y en una fresadora vertical.

a) Fresado de superficies planas en una fresadora horizontal

b) Fresado de superficies planas en una fresadora vertical

(2) Fresado de superficies biseladas

Fresar superficies biseladas es esencialmente fresar superficies planas, pero requiere inclinar la pieza o la fresa en ángulo, o utilizar una fresa en ángulo.

1) Inclinación de la pieza para fresar superficies biseladas

Principalmente incluye el fresado de superficies biseladas de acuerdo a las líneas y el uso de un tornillo de banco para el fresado de superficies biseladas, además, una mesa giratoria universal, cuñas basculantes, accesorios especiales, etc, también se puede utilizar para el fresado de superficies biseladas.

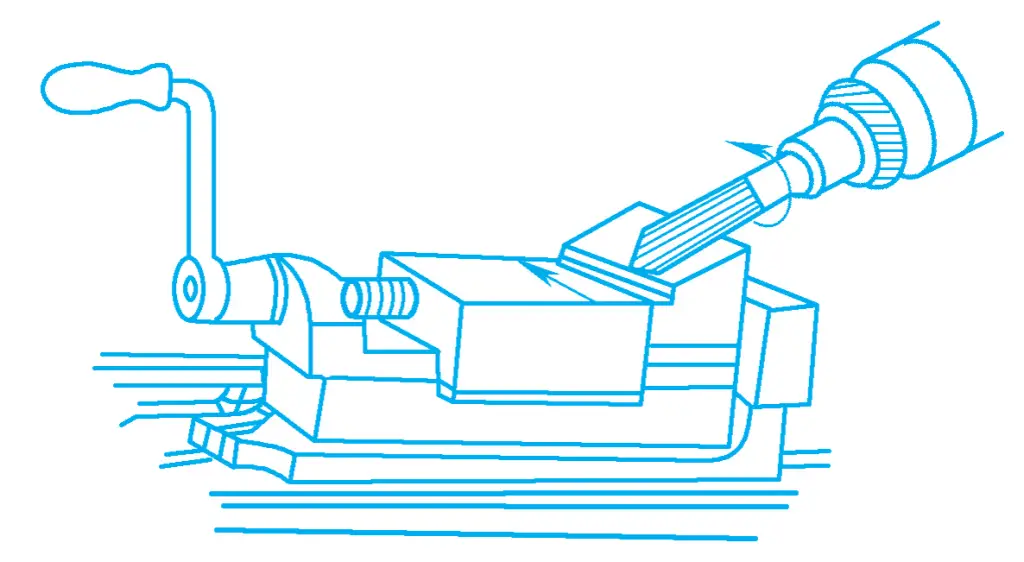

- Fresado de superficies biseladas según líneas, la pieza después de trazar las líneas se puede sujetar con un tornillo de banco para fresar superficies biseladas, como se muestra en la Figura 29.

- Utilizando un tornillo de banco para fresar superficies biseladas, la figura 30a muestra el método de fresado de superficies biseladas con una pieza de trabajo montada en un tornillo de banco universal, y la figura 30b muestra el método de fresado de superficies biseladas con un tornillo de banco giratorio común en una fresadora horizontal.

2) Inclinación de la fresa para fresar superficies biseladas

Incluye principalmente el fresado de superficies biseladas con una fresa frontal y el fresado de superficies biseladas con el filo de corte cilíndrico de una fresa frontal.

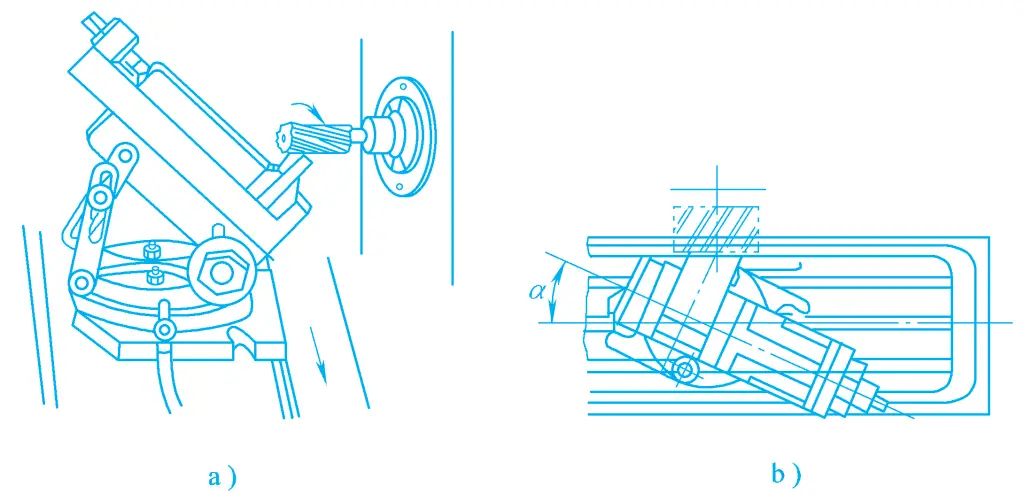

Fresado de superficies biseladas con una fresa frontal. Como se muestra en la Figura 31, después de montar el cortador de fresado frontal en el eje del cabezal de fresado vertical, si el eje del cabezal de fresado vertical se inclina en un ángulo, entonces el cortador de fresado frontal también se inclinará en el mismo ángulo para fresar la superficie biselada. El tamaño del ángulo de inclinación depende de la superficie mecanizada de la pieza.

Fresado de superficies biseladas con el filo cilíndrico de una fresa de mango. Cuando el cabezal de fresado vertical no gira, si la superficie de referencia de la pieza de trabajo es paralela a la superficie de la mesa de trabajo, la superficie plana fresada con el filo de corte cilíndrico de la fresa de mango es perpendicular a la superficie de la mesa de trabajo. Si el cabezal de fresado vertical gira un cierto ángulo, se pueden fresar superficies biseladas, como se muestra en la figura 32.

3) Fresado de superficies biseladas con fresa angular

La figura 33a muestra la situación de trabajo del fresado de superficies biseladas con una sola fresa angular. Las fresas angulares sólo son adecuadas para fresar superficies biseladas de ángulo estándar (30°, 45°, 60°, etc.) y superficies biseladas estrechas. Cuando hay dos superficies biseladas en la pieza, se pueden combinar dos fresas angulares para fresar, para mejorar la productividad, como se muestra en la Figura 33b.

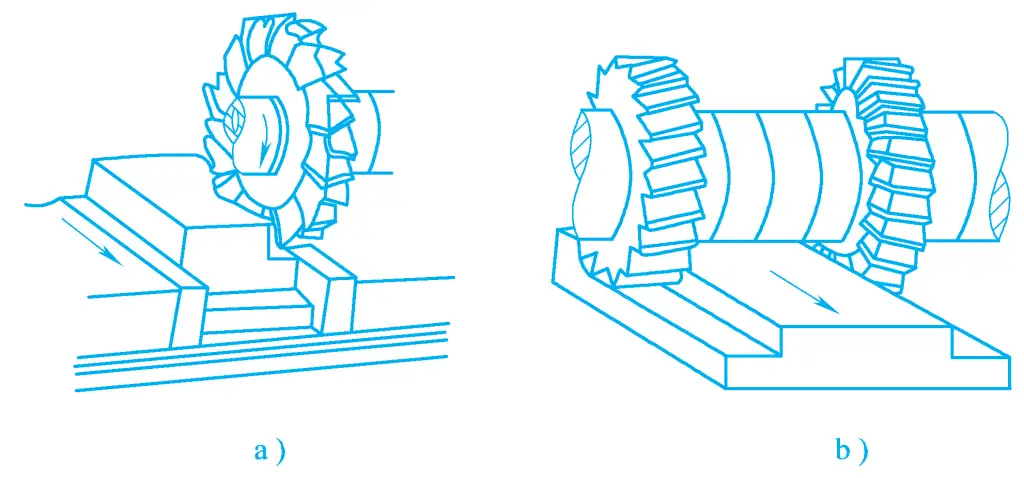

(3) Fresado de escalones y ranuras

1) Fresado de escalones

La figura 34 muestra el fresado de escalones en una fresadora horizontal, donde los escalones de pequeño tamaño pueden fresarse con una fresa de tres caras, y los de mayor tamaño con una fresa combinada. El fresado de escalones también puede realizarse en una fresadora vertical, donde suelen utilizarse fresas de mayor diámetro.

a) Pasos de fresado con fresa de tres caras

b) Pasos de fresado con fresa combinada

2) Fresado de ranuras en ángulo recto y chaveteros

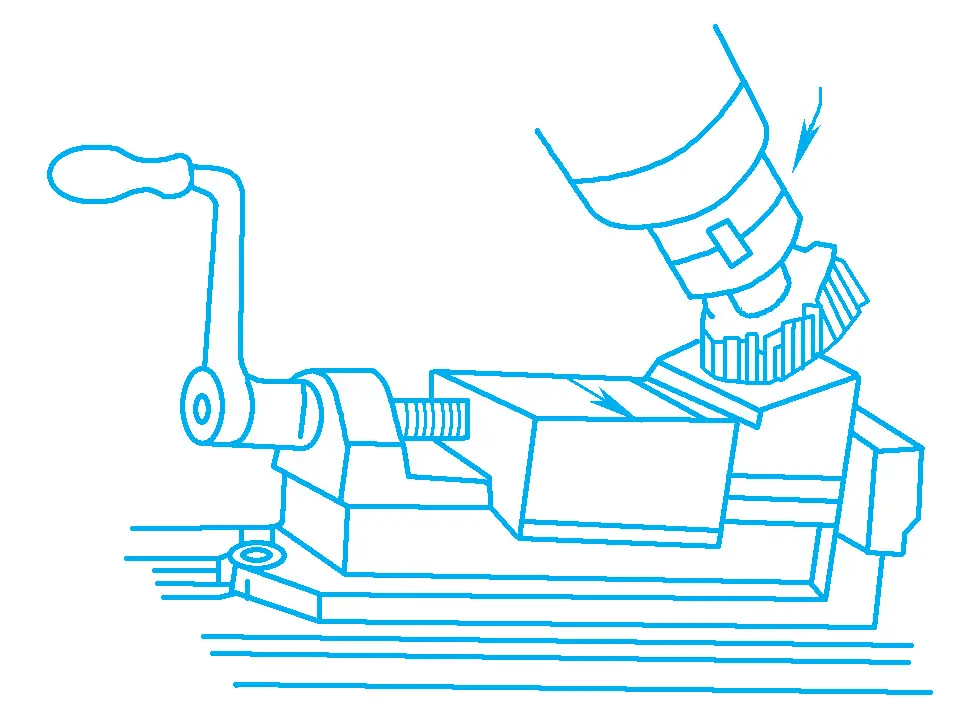

Las ranuras en ángulo recto se dividen en ranuras pasantes, cerradas y semicerradas. Las ranuras pasantes en ángulo recto se fresan principalmente con una fresa de tres caras en una fresadora horizontal, pero también pueden fresarse con una fresa de mango en una fresadora vertical. Las ranuras cerradas y semicerradas sólo pueden fresarse con fresas de chavetero y fresas de mango, como se muestra en la figura 35.

Las ranuras para chavetas instaladas en diversos ejes de transmisión se denominan chaveteros, que pueden dividirse en chaveteros planos y chaveteros semicirculares según la forma del fondo de la ranura. El fresado de chaveteros planos consiste esencialmente en fresar ranuras en ángulo recto en el eje.

Al fresar chaveteros, la fresa debe seleccionarse en función de la forma del chavetero. Los chaveteros de cabeza circular que están cerrados o semicerrados en ambos extremos del eje se procesan principalmente con una fresa de chavetero en una fresadora vertical o fresadora de chaveteros. Para las ranuras pasantes, se utiliza principalmente una fresa de tres caras en una fresadora horizontal, mientras que los chaveteros semicirculares se fresan principalmente con una fresa de chavetero semicircular en una fresadora horizontal.

Cuando se mecaniza en una fresadora horizontal, la fresa está por encima de la pieza de trabajo, lo cual es conveniente para que el operario inspeccione visualmente. Además, se puede instalar un centro en el soporte de la barra de corte para presionar contra el orificio central en el extremo delantero de la fresa de chaveta semicircular, aumentando la rigidez de la fresa, como se muestra en la Figura 36.

3) Fresado de ranuras de forma especial

En la fabricación mecánica, algunas piezas tienen ranuras de formas especiales, como el fresado de ranuras en T en una fresadora. Los pasos de fresado se muestran en la Figura 37, comenzando con el fresado de una ranura pasante en ángulo recto en una fresadora vertical (o con una fresa de tres caras en una fresadora horizontal), luego el fresado de la ranura en T con una fresa para ranuras en T en una fresadora vertical y, por último, el uso de una fresa para biselar.

La figura 38 muestra el método y los pasos de mecanizado para piezas con ranuras de cola de milano y bloques de cola de milano, que son básicamente los mismos que el mecanizado de ranuras en T. El primer paso es fresar una ranura en ángulo recto con una fresa de punta o una fresa frontal (véase la Figura 38b), y el segundo paso es fresar la ranura de cola de milano o el bloque de cola de milano con una fresa para ranuras de cola de milano (véase la Figura 38c).