La fuerza de perforación incluye fuerza ciegafuerza de punzonado, fuerza de empuje y fuerza de elevación. Calcular la fuerza de punzonado es fundamental para seleccionar la prensa adecuada, como se muestra en la figura 1.

Fuerza de corte

donde:

- F - la fuerza de obturación (N);

- L - la longitud perimetral de la pieza en bruto (mm);

- t - el espesor del material (mm);

- r - la resistencia al cizallamiento del material (MPa).

Fuerza de extracción, fuerza de empuje, fuerza de elevación

a) La fuerza de extracción es la fuerza necesaria para retirar el material sujetado en el punzón, dada por

Fdescarga = kdescarga * F

b) La fuerza de empuje es la fuerza necesaria para empujar la pieza en bruto fuera de la cavidad de la matriz en la dirección de troquelado, dada por

Fempujando = n*kempujando*F

c) La fuerza de expulsión es la fuerza necesaria para elevar la pieza en bruto fuera de la cavidad de la matriz en dirección contraria a la de troquelado, dada por

FExpulsando = kExpulsando * F

donde:

- kdescarga - el coeficiente de fuerza de desprendimiento;

- kempujando - el coeficiente de fuerza de empuje;

- kExpulsando - el coeficiente de fuerza de expulsión;

- n - el número de piezas en la matriz, n = h/t (h es la altura de la pared recta del borde de la matriz, t es el espesor de la pieza);

- F - la fuerza de obturación (N).

Los coeficientes de la fuerza de descarga, la fuerza de empuje y la fuerza de expulsión figuran en el cuadro 1.

Tabla 1: Relación entre la fuerza de descarga, la fuerza de alimentación, la fuerza de extracción y la fuerza de punzonado

| Material Grosor/mm | Kdescarga | Kpunzonado | KExpulsando | |

| Acero | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Aluminio y aleaciones de aluminio | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Cobre puro y latón | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Cálculo de la fuerza de punzonado

La magnitud de la fuerza de punzonado P depende de la longitud total de los perímetros interior y exterior del punzonado, del espesor del material y de la resistencia a la tracción, y está relacionada con el coeficiente de límite elástico del material, que puede calcularse mediante la siguiente fórmula

P = fLtRm

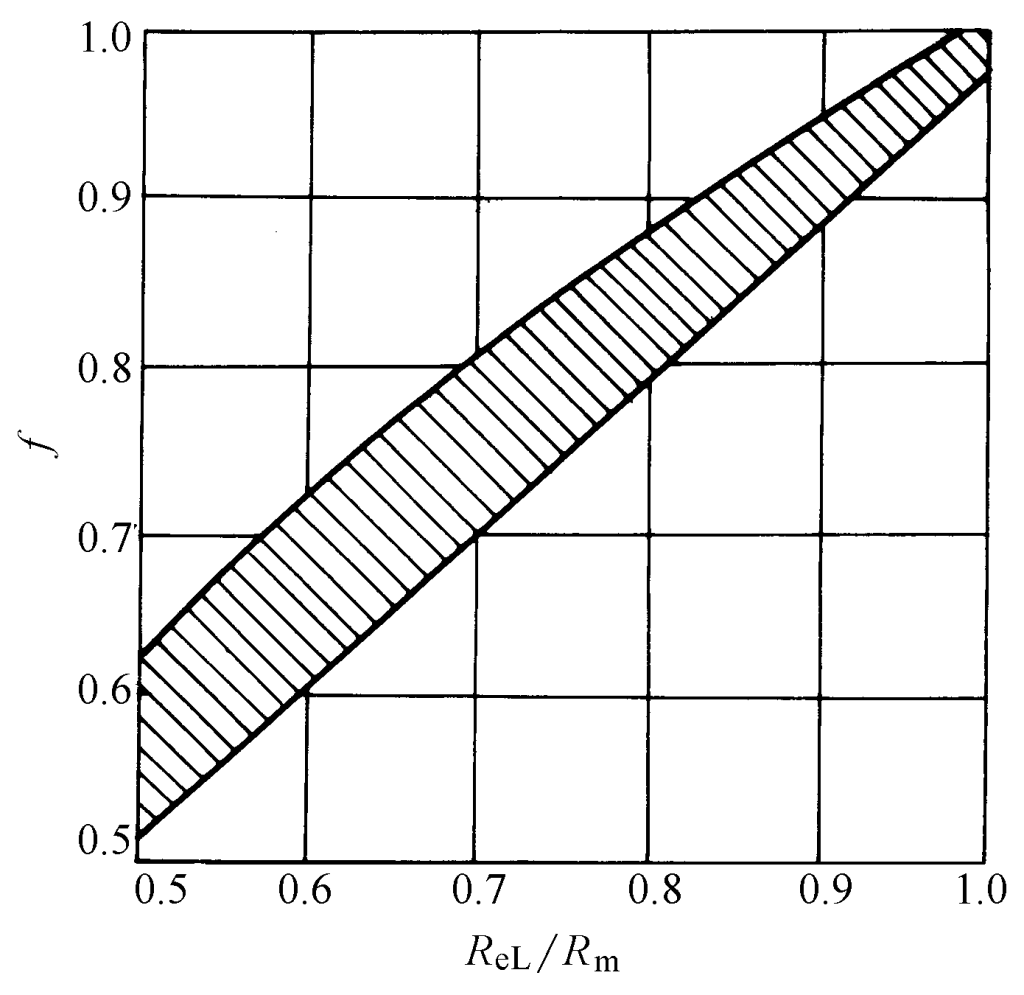

- El factor f, depende del coeficiente de límite elástico del material, puede obtenerse de la Figura 2-2-35, generalmente f es 0,6~0,7;

- L-Longitud total de los perímetros interior y exterior del punzonado (mm);

- t-Espesor del material (mm);

- R m -Resistencia a la tracción del material (MPa).

El método de cálculo anterior fue propuesto por Timmerbeil. f=1-t'/t, donde t' es la profundidad a la que el punzón presiona el material cuando se produce la fuerza de punzonado máxima (es decir, la fuerza de punzonado P en la fórmula anterior), y está relacionada con el coeficiente de límite elástico del material.

La fuerza de punzonado calculada con la fórmula anterior se ajusta bastante a la realidad y se ha incorporado a las normas alemanas. Además, las propiedades mecánicas proporcionadas por las materias primas incluyen la resistencia a la tracción del material R m y menor límite elástico R eL y su relación se utiliza para obtener f a partir de la figura 2-2-35, calculando así la fuerza de punzonado, que es conveniente para su uso.

II. Fuerza de descarga, fuerza de empuje y fuerza de expulsión

Una vez finalizada la operación de punzonado, la pieza punzonada (o chatarra) sufre una deformación elástica radial y se expande, mientras que el agujero de la chatarra (o pieza) sufre una contracción elástica radial. Al mismo tiempo, tanto la pieza como la chatarra intentan recuperar su curvatura elástica. El resultado de estas dos recuperaciones elásticas hace que la pieza (o la chatarra) se atasque en la cavidad de la matriz, y que la chatarra (o la pieza) se sujete firmemente al punzón.

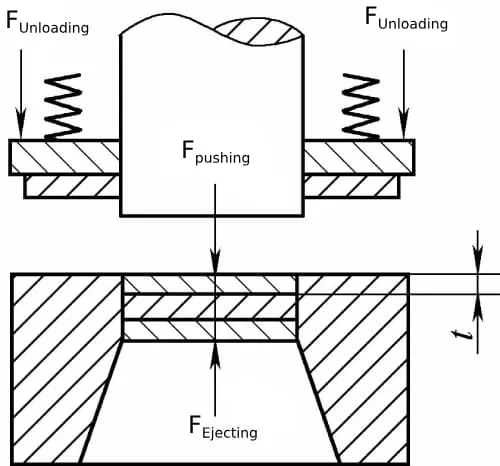

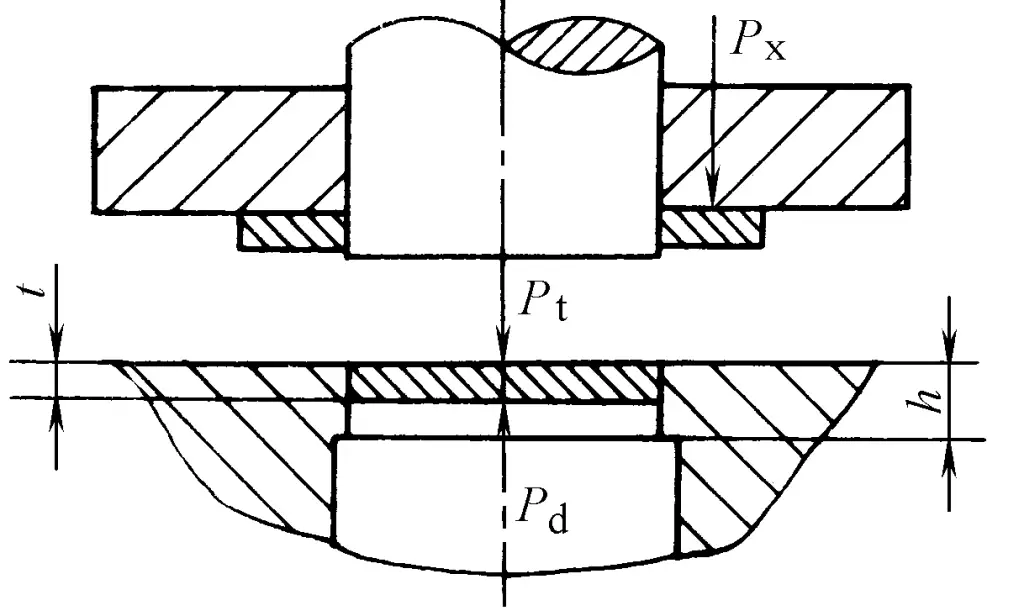

La fuerza utilizada para descargar la pieza (o la chatarra) del punzón se denomina fuerza de descarga. La fuerza utilizada para empujar la pieza (o la chatarra) fuera de la cavidad de la matriz en la dirección del punzonado se denomina fuerza de empuje. La fuerza utilizada para expulsar la pieza de trabajo (o desecho) de la entrada de la cavidad de la matriz en la dirección opuesta al punzonado se denomina fuerza de expulsión (ver Figura 2-2-36). Evidentemente, estas fuerzas deben tenerse en cuenta al seleccionar el tonelaje de la prensa y al diseñar el molde.

Hay muchos factores que afectan a estas fuerzas, entre los que se incluyen principalmente: las propiedades mecánicas y el grosor del material, la forma y el tamaño de la pieza, la holgura entre moldes, el tamaño del solapamiento de la disposición y las condiciones de lubricación, etc. Debido a la compleja influencia de estos factores, es difícil calcular con precisión. En la producción, se suelen utilizar las siguientes fórmulas empíricas para el cálculo

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Fuerza de descarga, fuerza de empuje y fuerza de expulsión (N);

- K x , K t , K d - Los valores de los coeficientes de fuerza de descarga, fuerza de empuje y fuerza de expulsión se pueden encontrar en la Tabla 2-2-9;

- P - Fuerza de perforación (N);

- n - Número de piezas atascadas simultáneamente en la cavidad de la matriz, n = h/t;

- h - Altura de la abertura de la pared recta de la cavidad de la matriz (mm);

- t - Espesor del material (mm).

Tabla 2-2-9 Valores de los coeficientes K x , K t , K d

| Material y grosor / mm | Kx | Kt | Kd | |

| Acero | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminio, aleación de aluminio | 0.025~0.08 | 0.03~0.07 | ||

| Cobre puro, latón | 0.02~0.06 | 0.03~0.09 | ||

Nota: K x debe tomar el valor límite superior al punzonar agujeros múltiples, bridas grandes y contornos complejos.

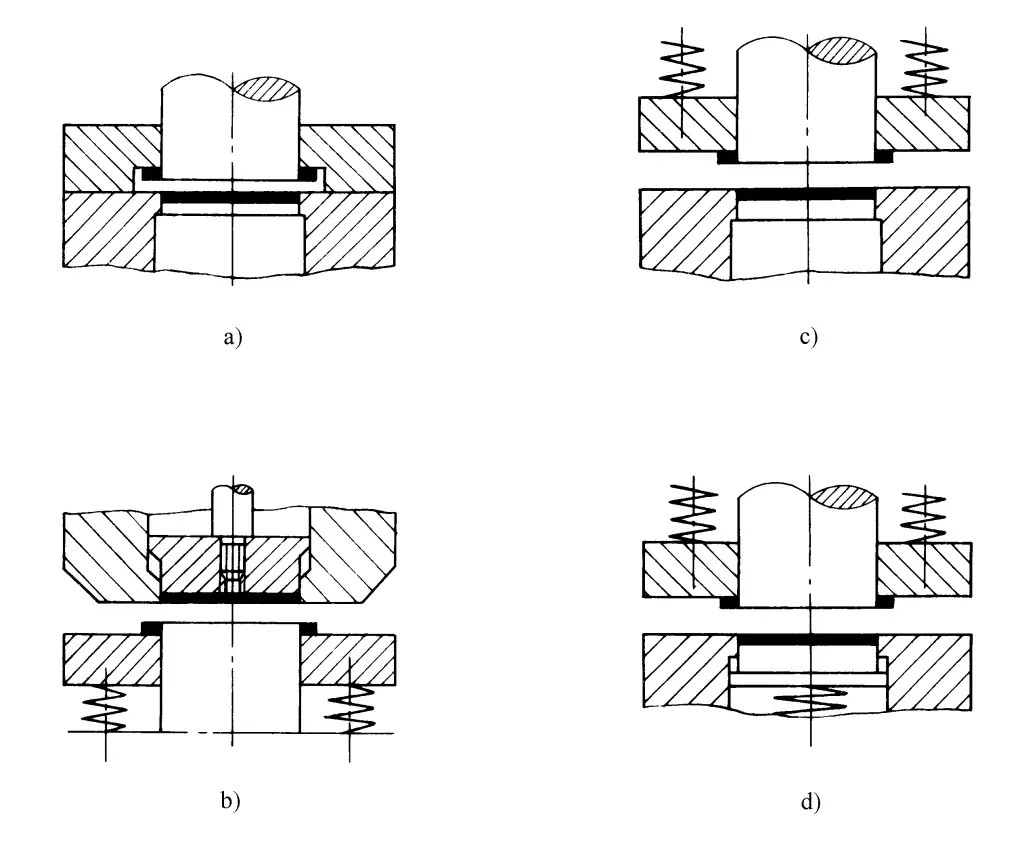

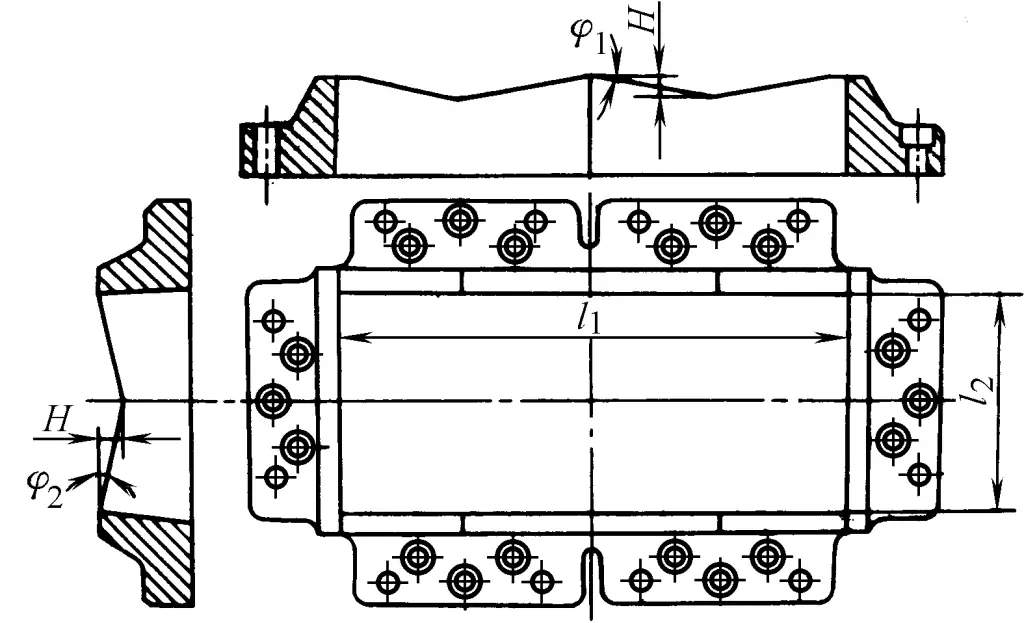

Al seleccionar el tonelaje de la prensa, la consideración de estas fuerzas en la fuerza total de punzonado depende de los distintos tipos de estructura del molde (véase la figura 2-2-37).

1) La fuerza total de punzonado utilizando una placa separadora rígida (véase la figura 2-2-37a) es de

Pz=P+Pt

2) La fuerza total de punzonado utilizando un molde invertido con expulsor rígido y expulsor elástico (véase la figura 2-2-37b) es de

P z = P + P x

3) La fuerza total de punzonado utilizando una placa de descarga elástica (ver Figura 2-2-37c) es

P z = P + P t + P x

4) La fuerza total de punzonado utilizando partes superiores elásticas y descarga elástica (ver Figura 2-2-37d) es

P z = P + P d + P x

III. Fuerza de sujeción

Fuerza de sujeción P y es la fuerza de sujeción obligatoria sobre la chapa, un método eficaz para mejorar la calidad de la sección transversal de la pieza y reducir el abombamiento. La fuerza de sujeción sobre la superficie de la matriz la proporciona una placa de sujeción móvil elástica. La fuerza de sujeción en la cara del extremo del punzón se proporciona mediante una placa de contrapresión móvil. La magnitud de la fuerza de sujeción puede calcularse aproximadamente mediante la siguiente fórmula:

P y = (0,10 a 0,20)P

- P y - Fuerza de sujeción (N);

- P - Fuerza de perforación (N).

El valor del coeficiente depende de las propiedades del material, con valores más altos para materiales duros o materiales con un alto coeficiente de endurecimiento por deformación, y valores más bajos para materiales blandos.

Comparación de P x , P d y P y , P y es el mayor. Por lo tanto, al diseñar moldes, si se necesita sujeción, basta con diseñar el dispositivo de sujeción elástica de acuerdo con P y que no sólo puede lograr la sujeción, sino también proporcionar una fuerza de descarga y una fuerza de la parte superior fiables y suficientes. Si no es necesaria la sujeción, entonces diseñe el dispositivo de descarga y el dispositivo de la parte superior correspondientes de acuerdo con P x y P d respectivamente.

IV. Fuerza lateral

Fuerza lateral P c Por un lado, causa desgaste en los lados convexo y cóncavo del molde y, por otro, cuando la línea de punzonado no está cerrada (como en el punzonado de un solo lado o en el punzonado de cuchilla lateral), hace que el molde convexo sea susceptible a una deformación por flexión no deseada bajo la fuerza lateral, e incluso a la rotura. En tales casos, es necesario diseñar el soporte trasero para proporcionar una fuerza de reacción lateral similar en magnitud y opuesta en dirección a P c manteniendo el equilibrio básico de la fuerza lateral en el molde convexo. Generalmente, la fuerza lateral P c puede calcularse aproximadamente mediante la siguiente fórmula

P c = (0,30 a 0,38)P

- P c - Fuerza lateral (N);

- P - Fuerza de perforación (N).

V. Métodos para reducir la fuerza de punzonado

Cuando se punzonan materiales de alta resistencia o piezas gruesas y de gran tamaño, si la fuerza de punzonado necesaria supera el tonelaje de las prensas existentes en el taller, deben tomarse medidas para reducir la fuerza de punzonado. Generalmente, se utilizan los siguientes métodos:

1. Punzonado calentado

La resistencia al cizallamiento del material disminuye significativamente cuando se calienta, lo que reduce eficazmente la fuerza de punzonado. El inconveniente de este método es que el material forma una piel de óxido tras el calentamiento, y las condiciones de trabajo son deficientes debido al calentamiento. Por lo tanto, en general sólo es adecuado para chapas gruesas o piezas en las que no se exige una gran calidad superficial ni precisión dimensional.

La tabla 2-2-10 enumera la fuerza de punzonamiento del acero cuando se calienta. Al calcular la fuerza de punzonamiento calentada, τ b debe tomarse en función de la temperatura real de estampación. Debido a la disipación del calor, la temperatura de estampación suele ser 150-200°C inferior a la temperatura de calentamiento. Además, deben tenerse en cuenta los efectos de la expansión y contracción térmicas en las dimensiones de la pieza, así como el ablandamiento del material durante el punzonado en caliente, y la separación del molde debe ser adecuadamente menor que durante el punzonado en frío.

Tabla 2-2-10 Resistencia al cizallamiento del acero cuando se calienta

| Calidad del material | τ a la siguiente temperatura b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

2. Disposición escalonada de los punzones

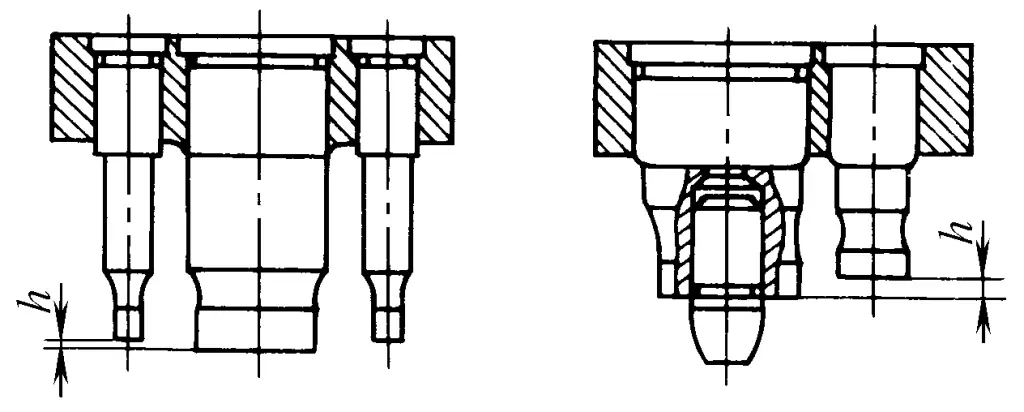

En el troquelado multipunzón, los punzones se realizan a diferentes alturas en una disposición escalonada, lo que permite que los punzones entren en contacto con el material en diferentes momentos, evitando que se produzcan simultáneamente los máximos fuerza ciega en cada punzón, reduciendo así la fuerza de corte.

El cálculo de la fuerza de corte para los punzones escalonados debe determinarse mediante la suma de las fuerzas de corte máximas de los punzones a la misma altura.

Al utilizar punzones escalonados, deben tenerse en cuenta los siguientes principios:

1) La diferencia de altura de punzón h está relacionada con la resistencia a tracción del material (ver Tabla 2-2-11).

Tabla 2-2-11 Relación entre la diferencia de altura del punzón h y la resistencia a la tracción del material

| Resistencia a la tracción del material R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Nota: t es el espesor del material.

2) La distribución de cada punzón escalonado debe prestar atención a la simetría y la proximidad al centro de presión.

3) El primer punzón en empezar a trabajar debe ser el que tiene un pasador guía en el extremo (ver Figura 2-2-38), o hacer el punzón más grande más largo y el más pequeño más corto, lo que puede evitar que el punzón más pequeño se rompa o se incline debido a la presión del flujo de material. Además, hacer el punzón más corto mejora su rigidez, evita la inestabilidad longitudinal y aumenta su vida útil.

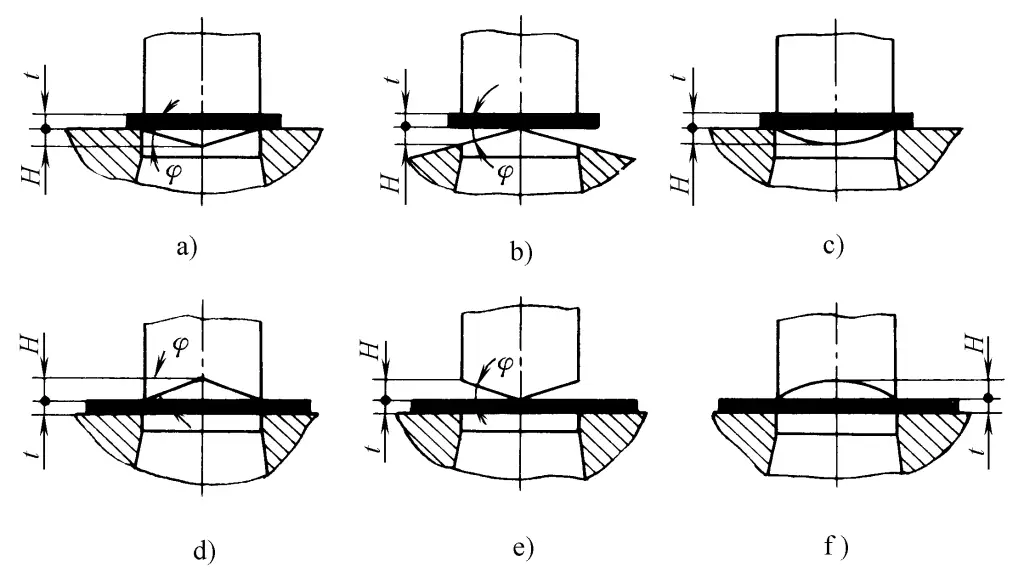

3. Troquelado de bordes biselados

Al punzonar con un troquel de borde plano, cizalla se produce en todo el perímetro de la pieza simultáneamente, por lo que la fuerza de punzonado suele ser muy grande cuando se punzonan piezas grandes y gruesas.

Cuando se utiliza una matriz de borde biselado para el punzonado, de forma similar al cizallado en bisel, todo el borde no entra en contacto con el perímetro de la pieza de trabajo simultáneamente, sino que punzona gradualmente el material, reduciendo así significativamente la fuerza de punzonado y reduciendo la vibración y el ruido durante el punzonado.

Cuando se utiliza un borde biselado para punzonar, para obtener una pieza de trabajo plana, el punzón debe tener un borde plano, y el bisel debe estar en la matriz, de modo que la pieza de trabajo punzonada sea plana y la chatarra esté doblada (ver Figuras 2-2-39a, b, c). Cuando se perforan agujeros, la matriz debe tener un borde plano, y el bisel debe estar en el punzón, para que los agujeros perforados sean planos y la chatarra esté doblada (ver Figuras 2-2-39d, e, f). Al diseñar el bisel, éste debe estar dispuesto simétricamente para evitar que la matriz (o el punzón) experimente una presión lateral unilateral durante el punzonado, causando una desalineación y dañando el borde.

El grado de reducción de la fuerza en el punzonado en bisel depende del ángulo de bisel φ (ver Tabla 2-2-12).

Tabla 2-2-12 Parámetros del bisel

| Material Grosor/mm | Altura de la hoja biselada H/mm | Ángulo de bisel φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

La fuerza de punzonado de cada cuchilla cónica se calcula mediante la siguiente fórmula

Ps=KP

- P s - Fuerza de punzonado de la cuchilla biseladora (N);

- K - Coeficiente de reducción (ver Tabla 2-2-12);

- P - Fuerza de punzonado de la hoja plana (N).

Para matrices de punzonado grandes, al hacer una matriz de bisel, el bisel debe hacerse de forma ondulada dispuesta simétricamente (véase la figura 2-2-40).

Aunque la matriz biselada reduce la fuerza de punzonado, aumenta la dificultad de fabricación y rectificado del molde, y el filo de la cuchilla también es propenso al desgaste, por lo que generalmente sólo se utiliza para piezas grandes y punzonado de chapas gruesas.

VI. Potencia de golpeo

1. Potencia de perforación de la hoja plana

La potencia de punzonado de una matriz de cuchilla plana puede calcularse mediante la siguiente fórmula

W =(xPt)/1000

- W - Potencia de perforación de la hoja plana (J);

- P - Fuerza de perforación (N);

- t - Espesor del material (mm);

- x - Relación entre la fuerza de punzonado media y la fuerza de punzonado máxima, x=P P /P viene determinado por el tipo y grosor del material, véase su valor en la Tabla 2-2-13.

Tabla 2-2-13 Valores del coeficiente x

| Materiales | Espesor del material / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Acero dulce (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Medio dureza del acero (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Acero duro (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Aluminio, Cobre (recocido) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Potencia de perforación de la hoja oblicua

La potencia de punzonado de la matriz de cuchillas oblicuas puede calcularse mediante la siguiente fórmula

W s = x 1 P s (t+ H)/1000

Dónde

- W s - Potencia de perforación de la hoja oblicua (J):

- P s - Fuerza de punzonado de la cuchilla oblicua (N);

- H - Altura oblicua de la hoja (mm);

- t - Espesor del material (mm);

- x 1 - Coeficiente, para acero blando puede aproximarse como: cuando H=t, x 1 ≈0,5~0,6; cuando H=2t, x 1 ≈0.7~0.8.

VII. Selección del equipo de estampación

Cuando el proceso de estampación implica simultáneamente la fuerza de corte, la fuerza de alimentación y la fuerza de expulsión, la fuerza de estampación total F se calcula de la siguiente manera: Fuerza total de estampación Ftotal = F + Fdescarga + Fempujando + FExpulsando.

En este caso, el tonelaje de la prensa seleccionada debe ser aproximadamente 30% superior a Ftotal para proporcionar el margen necesario.

Cuando F, Fdescarga, Fempujandoy FExpulsando no se producen simultáneamente, Ftotal se calcula sumando únicamente las fuerzas presentes en el mismo instante.

En producción, los cálculos detallados se realizan normalmente sólo para la fuerza de punzonado, mientras que la fuerza de descarga se estima basándose en una proporción fija de la fuerza de punzonado, más el margen necesario para el punzonado, totalizando 50%.

Así, la fórmula para calcular el tonelaje de la prensa es:

Fpulse = F × 150% = 1,5F