Clasificación y características de la soldadura por resistencia

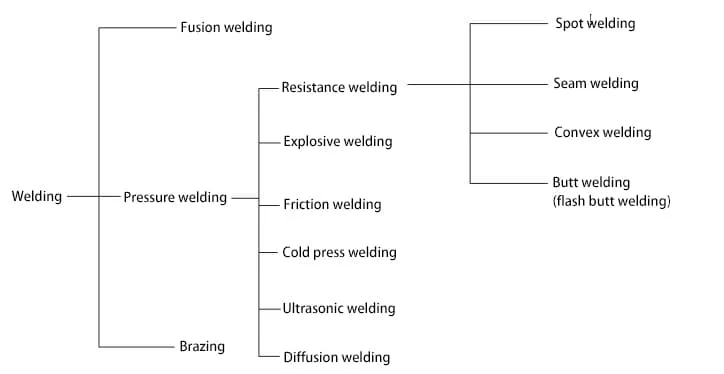

Clasificación de los métodos de soldadura

Clasificados por métodos de soldadura, soldadura por puntos es un tipo de soldadura por resistencia y entra dentro de la categoría de soldadura a presión, como se muestra en la Figura 1-1.

Clasificación de los métodos de soldadura

Ventajas de la soldadura por resistencia:

1) El calor se concentra, el tiempo de calentamiento es corto y la deformación de la soldadura es pequeña.

2) El proceso metalúrgico es relativamente sencillo.

3) Puede adaptarse a la soldadura de múltiples tipos de materiales similares y diferentes. metales.

4) El proceso es sencillo y fácil de mecanizar y automatizar.

5) La productividad de la soldadura es alta y los costes son bajos.

6) El entorno de trabajo es bueno, con una contaminación mínima.

Desventajas:

1) La inversión inicial en equipos es elevada, los equipos son complejos y el personal de mantenimiento requiere grandes conocimientos técnicos.

2) Requiere una gran capacidad de potencia, a menudo monofásica, lo que puede desequilibrar la red eléctrica.

3) Carece de métodos de ensayo no destructivos sencillos y prácticos.

Una visión general de la aplicación de la soldadura por resistencia en la producción de automóviles.

En la producción de componentes de automoción, se utilizan ampliamente diversos procesos de soldadura, como la soldadura por puntos, la soldadura por proyección, la soldadura por costura y la soldadura a tope por destello. Por ejemplo, la soldadura por puntos se emplea en la soldadura por puntos de carrocerías de automóviles, la soldadura por puntos de soportes de ensamblaje de travesaños, la soldadura por proyección de piezas de equilibrado de ejes de transmisión, la soldadura por costura de depósitos de combustible de automóviles y la soldadura a tope por destello continuo de llantas de automóviles.

La soldadura por puntos, en particular, es un método de unión rentable y de alta velocidad adecuado para uniones solapadas y uniones que no requieren estanqueidad a los gases, así como para componentes de paredes delgadas con un grosor inferior a 4 mm producidos por estampación o laminación, que requieren que el metal tenga una buena plasticidad.

Este libro se centrará en la aplicación de robots de soldadura por puntos y sistemas en la producción de automóviles (véase el vídeo en CD adjunto - (11) Visualización del rendimiento de los equipos de las empresas de fabricación de robots).

El principio básico de la soldadura por puntos

El proceso de formación de la pepita de soldadura en la soldadura por puntos

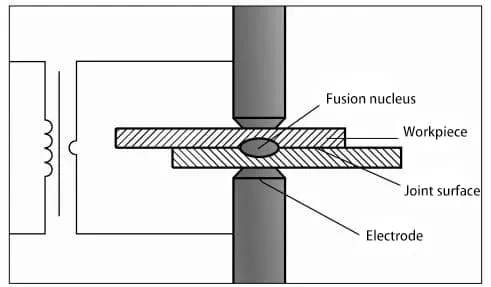

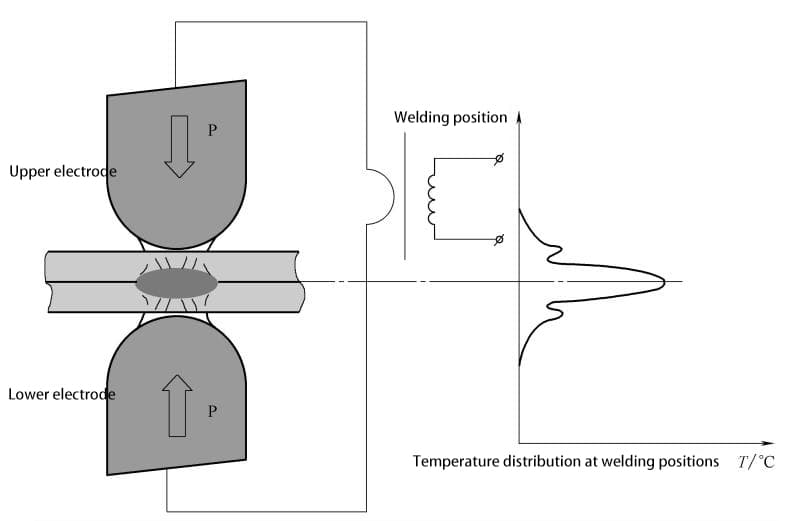

La soldadura por puntos de resistencia, abreviada como RSW, es un método de soldadura en el que las piezas ensambladas se unen en solapas y se comprimen entre dos electrodos, utilizando el calentamiento por resistencia para fundir el metal base y formar el punto de soldadura, como se muestra en la figura 1-2.

Durante la soldadura por puntos, debido a la alta resistencia en el punto de contacto entre las dos piezas, se genera una cantidad sustancial de calor de resistencia en el punto de contacto cuando pasa una corriente eléctrica suficientemente grande a través de las placas. Esto calienta rápidamente el metal en la zona central más caliente hasta un estado altamente plástico o fundido, formando una pepita de soldadura líquida en forma de lente.

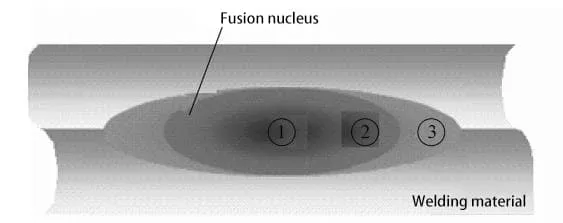

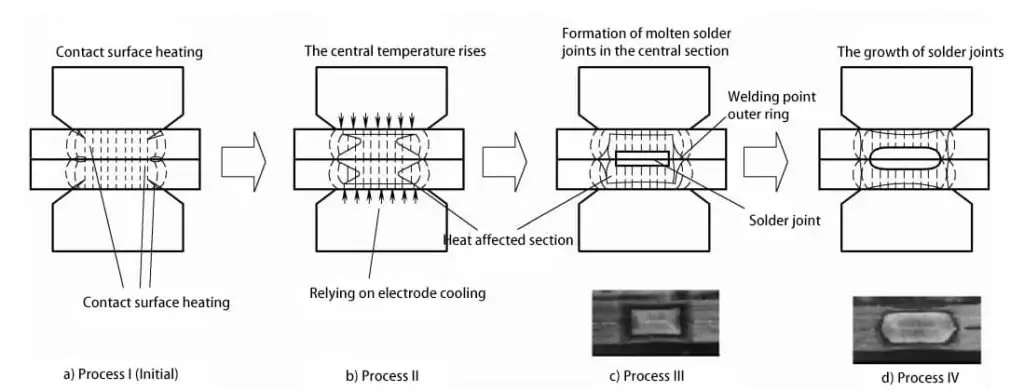

La temperatura de la zona fundida disminuye gradualmente desde el interior hacia el exterior. Una vez cortada la corriente, la presión se mantiene o aumenta para permitir que la pepita de soldadura se solidifique y cristalice bajo presión, formando un punto de soldadura densamente estructurado, como se muestra en la Figura 1-3.

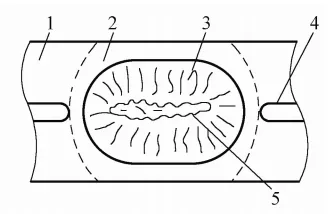

En el punto de contacto entre el electrodo y la pieza, el calor generado es evacuado por la buena conductividad térmica de los electrodos de cobre (o aleación de cobre) y el agua de refrigeración, lo que limita el aumento de temperatura y evita la adherencia. El proceso de formación del punto de soldadura en la soldadura por puntos se ilustra en la Figura 1-4.

1 - Pieza de trabajo 2 - Zona de plástico 3 - Pepita 4 - Separación entre chapas 5 - Superficie de adherencia

Figura 1-3: Diagrama esquemático del crecimiento y sección transversal de la pepita de soldadura por puntos

En resumen, los dos elementos fundamentales de la soldadura por puntos son la fuente de calor interna y la presión externa.

El proceso de soldadura por puntos puede resumirse en cuatro etapas interconectadas: en la primera etapa, las piezas se comprimen previamente entre los electrodos; en la segunda etapa, la zona de soldadura se calienta a una temperatura determinada tras aplicar la corriente; en la tercera etapa, la parte central forma la pepita de soldadura; y en la cuarta etapa, la soldadura se enfría y cristaliza bajo la presión de los electrodos, formando el punto de soldadura.

Durante la soldadura por puntos, debido a la presión aplicada por electrodos de un determinado diámetro, la pieza se deforma y sólo se forma una trayectoria de corriente en la zona de soldadura estrechamente contactada, lo que da lugar a una densidad de corriente extremadamente alta. Por lo tanto, la presión aplicada está relacionada con la rigidez de la pieza.

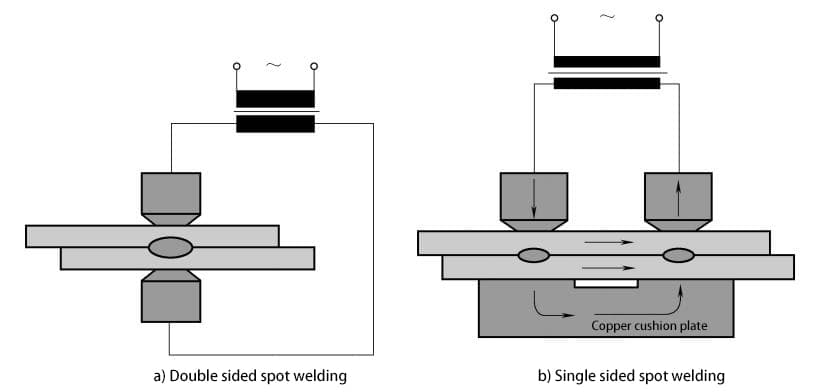

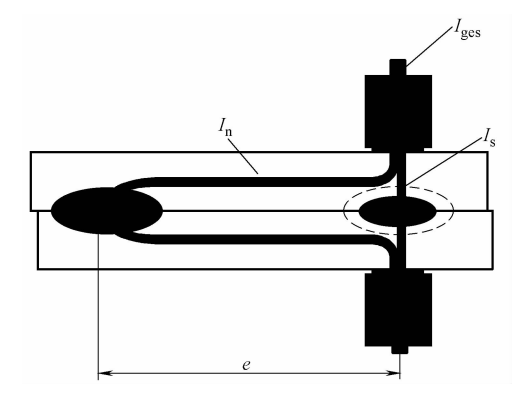

Según la dirección del flujo de corriente a través de la pieza, la soldadura por puntos se divide generalmente en dos categorías: soldadura por puntos de doble cara y soldadura por puntos de una cara. En la soldadura por puntos de doble cara, los dos electrodos están situados a ambos lados de la pieza de trabajo, y la corriente pasa a través de ambos lados de la pieza de trabajo para formar el punto de soldadura, que es un método de soldadura comúnmente utilizado para los robots de soldadura por puntos, como se muestra en la Figura 1-5.

En la soldadura por puntos unilateral, los dos electrodos se colocan en un lado de la pieza y se utiliza cuando es difícil que los electrodos se acerquen a la pieza desde ambos lados, o cuando se requiere una hendidura poco profunda en un lado de la pieza.

Fuente de calor y factores que afectan al calentamiento en la soldadura por puntos

(1) Fuente de calor de la soldadura por puntos

La fuente de calor en la soldadura por puntos de resistencia es el calor de resistencia, de acuerdo con la ley de Joule, Q=I2Rt (donde Q es el calor generado en julios, I es la corriente de soldadura en amperios, R es la resistencia en ohmios y t es el tiempo de soldadura en segundos).

La corriente de soldadura, la resistencia entre los dos electrodos y el tiempo de soldadura son los tres factores principales que determinan la generación de calor (fuente interna de calor) en la soldadura por puntos, utilizándose la mayor parte del calor para formar el cordón de soldadura.

La corriente y el tiempo de soldadura requeridos están relacionados con la formación de una pepita de soldadura específica; si el tiempo de soldadura es muy corto, la corriente de soldadura requerida durante la soldadura por puntos aumentará, como se muestra en la Figura 1-6.

(2) Balance térmico y disipación del calor

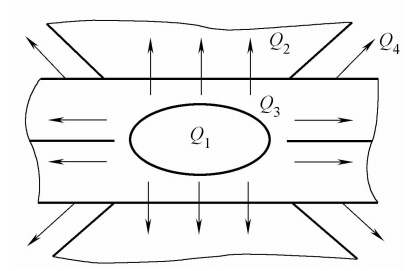

Durante la soldadura por puntos, sólo una pequeña parte del calor generado se utiliza para formar la pepita de soldadura, mientras que una parte mayor se pierde por conducción y radiación a los materiales adyacentes, como se muestra en la Figura 1-7.

Nota: Q1 es el aporte de calor para formar el baño de fusión en la zona de soldadura calentada; Q2 es la pérdida de calor por conducción térmica a través del electrodo; Q3 es la pérdida de calor por conducción térmica en el metal circundante de la zona de soldadura; Q4 es la pérdida de calor por convección y radiación hacia el medio aéreo circundante.

La ecuación de balance térmico es Q (calor total) = Q1 + Q2 + Q3 + Q4donde el calor efectivo Q1 depende de las propiedades térmicas del metal y de la cantidad de metal fundido, independientemente de las condiciones de soldadura, con un valor de referencia de Q1≈10%~30%Q.

Para los metales de baja resistividad y buena conductividad térmica (aluminio, aleaciones de cobre, etc.), Q1 toma el límite inferior; para los metales de alta resistividad y escasa conductividad térmica (acero inoxidable, aleaciones de alta temperatura, etc.), Q1 toma el límite superior.

El calor perdido incluye principalmente el calor conducido a través de los electrodos (Q2≈30%~50%Q), el calor conducido a través de la pieza (Q3≈20%Q), y el calor irradiado a la atmósfera (Q4aproximadamente 5% del calor total). Las características de la soldadura por puntos se reflejan principalmente en los tres aspectos siguientes:

1) Calentamiento rápido y concentrado.

2) La disipación eficaz del calor en la zona de soldadura es crucial para lograr una distribución razonable de la temperatura.

3) El proceso de calentamiento está estrechamente relacionado con las propiedades térmicas del metal que se suelda.

Fenómeno de desviación de corriente en la soldadura por puntos

Durante la soldadura por puntos real, una pequeña parte de la corriente fluye a través de los puntos de soldadura circundantes, formando una vía de corriente y disipándose en el metal circundante. El fenómeno de desviación de la corriente durante la soldadura por puntos se ilustra en la Figura 1-8.

Nota: Is=Iges-In donde Is es la corriente de soldadura, Iges es la corriente total del electrodo e In es la corriente de desviación.

Cuanto menor sea la distancia del punto, más gruesa sea la chapa y mejor sea la conductividad eléctrica del material, más grave será la desviación. Una desviación grave puede provocar pérdidas de energía y dificultades para garantizar la calidad de la soldadura.

Además, el estado de la superficie de la pieza afecta significativamente a la desviación. Cuando el tratamiento de la superficie es deficiente, las manchas de aceite y las películas de óxido aumentan la resistencia de contacto, lo que provoca un aumento de la resistencia total de la zona de soldadura y una disminución relativa de la resistencia de desviación, aumentando así la desviación.Resistencia en la zona de soldadura y su variación

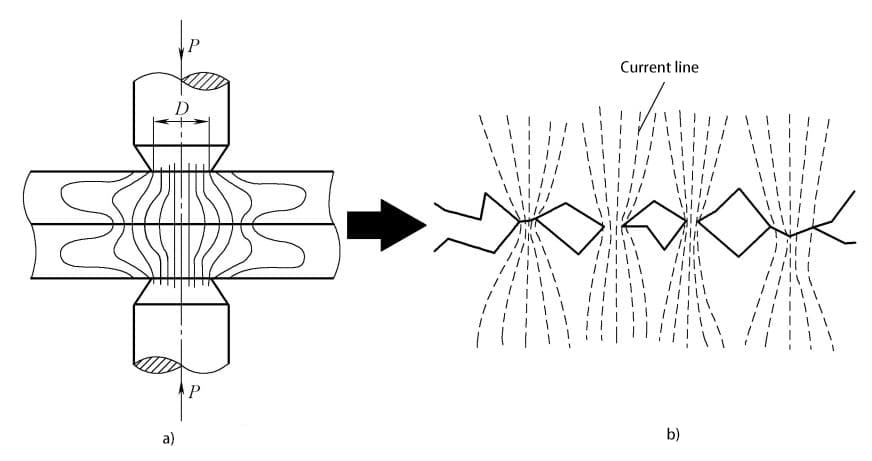

La formación de resistencia de contacto se debe a la microrrugosidad de la superficie de soldadura y a la presencia de capas conductoras deficientes. En la Figura 1-9 se ilustra la distribución de las líneas de corriente durante la soldadura por puntos y la situación de la corriente que pasa por los puntos de contacto de las piezas.

a) Distribución de las líneas de corriente durante la soldadura por puntos

b) Situación de la corriente que pasa por los puntos de contacto entre las piezas

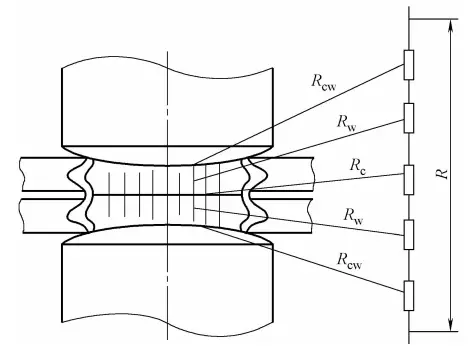

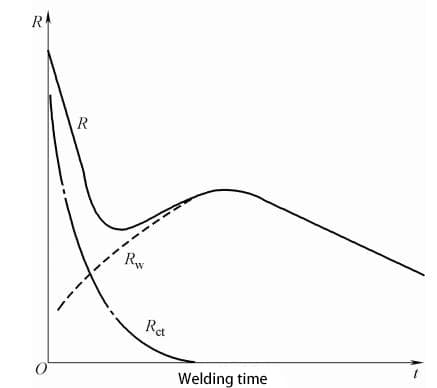

Durante la soldadura por puntos, existen tres tipos de resistencia en la zona de soldadura, y la resistencia R entre los dos electrodos varía con diferentes resistencias métodos de soldaduracomo se muestra en la Figura 1-10.

Nota: R representa la resistencia total de la zona de soldadura; R representa la resistencia interna de la pieza; R representa la resistencia de contacto entre las piezas; R representa la resistencia de contacto entre el electrodo y la pieza.

La resistencia total R en la zona de soldadura por puntos se compone de la resistencia interna Rw de las dos partes soldadas, la resistencia de contacto Rc entre las dos partes soldadas, y la resistencia de contacto Rcw entre el electrodo y la pieza, es decir, R=2Rw+Rc+2Rcw. Los métodos de cálculo de los valores de resistencia de cada pieza son los siguientes:

1) Resistencia interna de las piezas soldadas (Rw): La resistencia generada por la corriente que atraviesa las piezas soldadas está relacionada con la resistencia de las propias piezas. La fórmula para calcular esta resistencia es

donde:

- ρ = resistividad del metal en la zona de soldadura

- δ1, δ2 = espesor de las dos partes soldadas (mm)

- S = correspondiente a la superficie de contacto del electrodo (mm2)

- K1 = coeficiente debido al efecto de borde que provoca la expansión del campo de corriente, que oscila entre 0,82 y 0,84

- K2 = coeficiente debido al efecto de derivación que provoca la expansión del campo de corriente, que oscila entre 0,8 y 0,9; se elige un valor más bajo para las especificaciones duras y un valor más alto para las especificaciones blandas.

Dado que ρ aumenta generalmente con la temperatura, cuanto mayor sea el tiempo de calentamiento, mayor será la resistencia, lo que se traducirá en una mayor generación de calor y una mayor contribución a la formación de la soldadura.

2) Resistencia de contacto (Rc+2Rcw): La resistencia de contacto es una resistencia adicional, generalmente referida al valor de resistencia medido en la superficie de contacto (superficie de contacto pieza soldada-pieza soldada, superficie de contacto pieza soldada-electrodo) bajo la presión del electrodo de soldadura por puntos.

Los principales factores que afectan a la resistencia de contacto son el estado de la superficie y la presión del electrodo. La resistencia de contacto a una temperatura de calentamiento de 600°C para el acero y de 350°C para el aluminio es cercana a cero.

La resistencia de contacto entre las partes soldadas (Rc), la resistencia de contacto entre el electrodo y la pieza (Rcw), la resistencia interna de las dos partes soldadas (Rw), la desviación de la corriente durante la soldadura por puntos, la corriente de soldadura, el tiempo de energización y la presión del electrodo tienen un impacto significativo en el calentamiento durante la soldadura por puntos.

La curva de variación de la resistencia interna de la pieza durante el proceso de soldadura se muestra en la Figura 1-11.

Nota: Rw representa la resistencia inherente de la pieza; Rct representa la resistencia de contacto (Rct=Rc+2Rcw); R representa la resistencia total de la zona de soldadura (R=Rw+Rct).

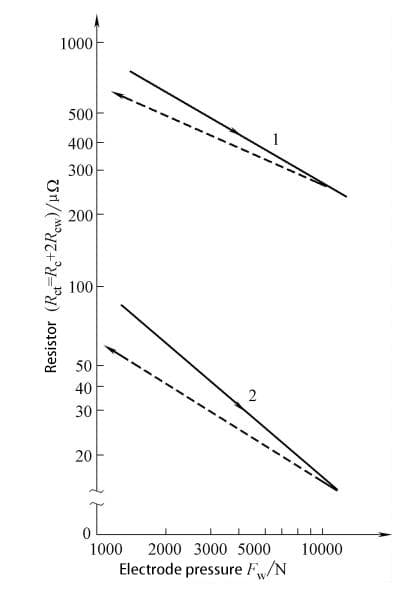

La relación entre la resistencia de contacto y la presión del electrodo se muestra en la Figura 1-12.

Nota: El grosor de la chapa es de 1 mm; 1 representa acero con bajo contenido en carbono; 2 representa aleación de aluminio.

electrodo de soldadura por puntos

Funciones de los electrodos de soldadura por puntos

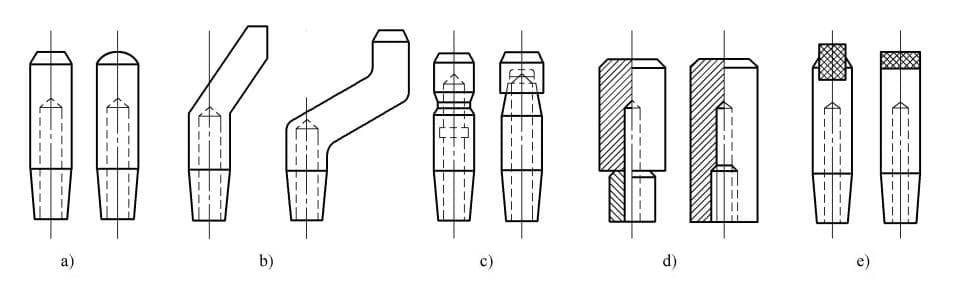

El electrodo de soldadura por puntos es un componente crucial para garantizar la calidad de la soldadura por puntos. Sus funciones principales son conducir la corriente eléctrica a la pieza de trabajo, transmitir presión a la pieza de trabajo y disipar rápidamente el calor de la zona de soldadura. En la Figura 1-13 se muestran las formas más comunes de electrodos de soldadura por puntos.

a) Electrodo recto estándar b) Electrodo doblado c) Electrodo de cápsula d) Electrodo roscado e) Electrodo compuesto

Requisitos de los materiales de los electrodos

Basándose en las funciones del electrodo antes mencionadas, los materiales utilizados para su fabricación deben poseer una conductividad eléctrica, una conductividad térmica y una dureza a alta temperatura suficientemente elevadas.

La estructura del electrodo debe tener una resistencia y rigidez adecuadas, así como unas condiciones de refrigeración suficientes. Además, la resistencia de contacto entre el electrodo y la pieza debe ser lo suficientemente baja para evitar la fusión superficial de la pieza o la aleación entre el electrodo y la superficie de la pieza.

Materiales de electrodos comunes

De acuerdo con las disposiciones de la Norma de la Industria Aeronáutica HB5420 1989 del Ministerio de Industria Aeroespacial de China, los materiales de los electrodos se clasifican en cuatro categorías, de las cuales tres se utilizan habitualmente.

(1)Los materiales de categoría 1 son aleaciones de cobre y cobre de alta conductividad eléctrica y dureza media, que consiguen sus requisitos de dureza principalmente mediante el trabajo en frío. Son adecuados para fabricar electrodos para soldar aluminio y aleaciones de aluminio y también pueden utilizarse para soldar por puntos chapas de acero revestidas, aunque su rendimiento no es tan bueno como el de las aleaciones de categoría 2.

Las aleaciones de categoría 1 también se utilizan habitualmente para fabricar componentes conductores no sometidos a tensión o de baja tensión. Entre las tres categorías de aleaciones, el cobre al cromo-niobio, el cobre al cromo-circonio-niobio y el cobre al cobalto-cromo-silicio presentan un rendimiento superior y se han utilizado ampliamente. Sus grados respectivos se denominan DJ70, DJ85 y DJ100, como se muestra en la Tabla 1-1.

Tabla 1-1: Propiedades comunes de los materiales

| Nombres | Variedades | Propiedades de los materiales | |||

| Dureza | Conductividad eléctrica /(MS/m) | Temperatura de ablandamiento /℃ | |||

| HV30kg | HRB | ||||

| No menos de | |||||

| Cromo cobre | Barras estiradas en frío | 85 | 53 | 56 | 150 |

| Cromo circonio cobre | Barras forjadas | 90 | 53 | 45 | 250 |

| Cobalto cromo silicio cobre | Barras estiradas en frío | 183 | 90 | 26 | 600 |

Además, hay un material de sinterización compuesto de tungsteno y cobre, que es adecuado para situaciones con mucho calor, largos tiempos de soldadura, enfriamiento inadecuado o alta presión.

Se utiliza en electrodos complejos para la soldadura por puntos de chapas de cobre, electrodos embebidos para la soldadura por proyección o electrodos de soldadura cruzada de alambre. Al aumentar el contenido de wolframio, aumentan la resistencia y la dureza del material, pero disminuyen tanto su conductividad eléctrica como su conductividad térmica.

2) La segunda categoría de materiales tiene una conductividad eléctrica y una dureza superiores a las de la primera categoría de aleaciones. Estas aleaciones pueden alcanzar sus requisitos de rendimiento mediante una combinación de trabajo en frío y tratamiento térmico. En comparación con la primera categoría de aleaciones, tienen un mayor rendimiento mecánico, una conductividad eléctrica moderada y una gran resistencia a la deformación bajo una presión moderada.

Por lo tanto, son los materiales de electrodos más utilizados y se emplean ampliamente para soldar por puntos acero con bajo contenido en carbono, acero de baja aleación, acero inoxidable, aleaciones de alta temperatura, aleaciones de cobre de baja conductividad y acero revestido. Las aleaciones de categoría 2 también son adecuadas para fabricar ejes, pinzas, platinas, portaelectrodos y diversos componentes conductores en máquinas de soldadura por resistencia.

3) La tercera categoría de materiales tiene una conductividad eléctrica menor que las categorías primera y segunda, y una dureza mayor que las aleaciones de la categoría 2. Estas aleaciones pueden alcanzar sus requisitos de rendimiento mediante tratamiento térmico o una combinación de trabajo en frío y tratamiento térmico. Tienen mayores prestaciones mecánicas, buena resistencia al desgaste, alta temperatura de reblandecimiento y menor conductividad eléctrica.

Por lo tanto, son adecuados para soldar por puntos materiales de alta resistencia y alta temperatura y fuerza, como el cobre cromo circonio. Estos metales tienen buena conductividad eléctrica, conductividad térmica, alta dureza, resistencia al desgaste, resistencia a la fractura y alta temperatura de reblandecimiento. Cuando se sueldan, los electrodos experimentan un desgaste mínimo, velocidades de soldadura rápidas y bajos costes generales de soldadura.

Con las necesidades de la producción industrial, la soldadura por resistencia ha planteado mayores exigencias a los materiales de los electrodos en cuanto a resistencia, punto de reblandecimiento y conductividad eléctrica en procesos de producción de alta velocidad y ritmo. Los materiales compuestos a base de cobre reforzado con partículas (también conocidos como cobre reforzado por dispersión) han recibido atención como un nuevo tipo de material de electrodo y se utilizan ampliamente.

Esto implica añadir o utilizar medidas de proceso específicas para producir partículas de segunda fase finas y dispersas en una matriz de cobre con buena estabilidad térmica. Estas partículas pueden impedir el movimiento de dislocaciones, mejorando la resistencia del material a temperatura ambiente, al tiempo que inhiben la recristalización, mejorando así su resistencia a altas temperaturas, como el Al2O3-Cu y TiB2-Materiales compuestos de Cu.

La composición y propiedades de los materiales típicos de los electrodos de cobre reforzados por dispersión para soldadura por resistencia se muestran en la Tabla 1-2.

Tabla 1-2 Composición y rendimiento de los materiales típicos de los electrodos de cobre reforzados por dispersión para soldadura por resistencia

| Fracción másica de dispersión del material (Masa %) | Resistencia a la tracción /MPa | Alargamiento (%) | Conductividad eléctrica (% IACS) | Gama aplicable |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Adecuados para la fabricación de automóviles, con una vida útil de 4 a 10 veces superior a la de los electrodos de soldadura por puntos de cobre cromado. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0,16Zr-0,26Al2O3 | 434 | 8 | 88 | |

| Cu-0,16Zr-0,94Al2O3 | 538 | 5 | 76 |

Estructura de los electrodos de soldadura por puntos

La estructura de los electrodos de soldadura por puntos puede dividirse en cinco tipos: electrodos rectos estándar, electrodos doblados, electrodos de caperuza, electrodos roscados y electrodos compuestos.

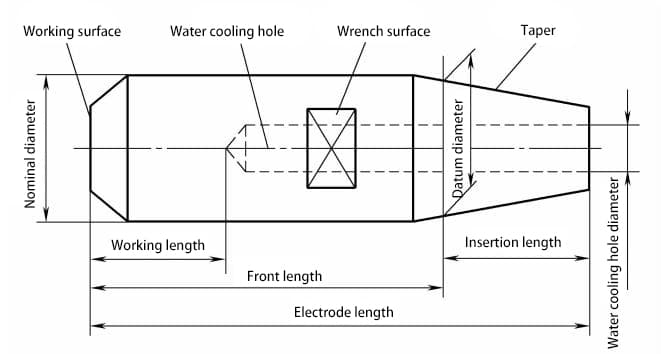

Los electrodos de soldadura por puntos constan de cuatro partes: la punta, el cuerpo, la cola y el orificio para el agua de refrigeración. El electrodo recto estándar es el tipo de electrodo más utilizado en la soldadura por puntos, y los nombres de las partes del electrodo se muestran en la Figura 1-14.

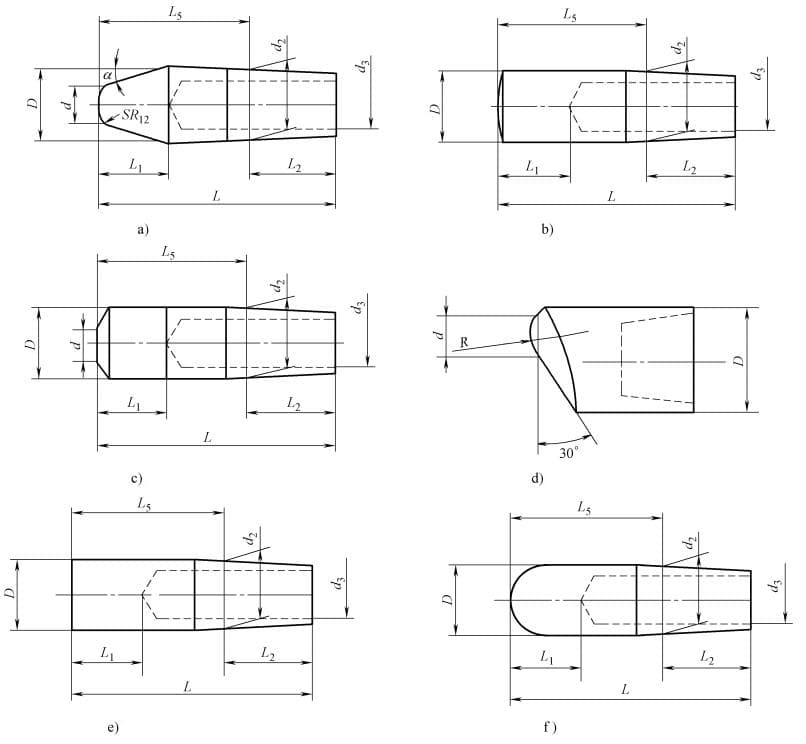

Según las diferentes superficies de trabajo de los electrodos de soldadura por puntos, existen seis tipos de designaciones y formas para los electrodos estándar (es decir, los electrodos rectos), como se muestra en la figura 1-15.

a) Electrodo puntiagudo (código J)

b) Electrodo esférico (código H)

c) Electrodo cónico (código Y)

d) Electrodo en cuña desplazado (código EF)

e) Electrodo plano (código M)

f) Electrodo de casquete esférico (código Q)

La punta del electrodo entra en contacto directo con la superficie de la pieza a alta temperatura y soporta repetidamente altas temperaturas y presiones durante la producción de la soldadura. Por lo tanto, la adherencia, la aleación y la deformación son las consideraciones clave en el diseño del electrodo.

Parámetros principales de los electrodos de soldadura por puntos

1) Parámetros físicos clave: Dureza superior a 75 HRB, conductividad eléctrica superior a 75% IACS, temperatura de reblandecimiento de 550°C, como se muestra en la Tabla 1-3.

2) Composición química clave, como se muestra en la Tabla 1-4.

Tabla 1-3: Parámetros físicos clave

| Densidad (g/cm3) | Resistencia a la tracción (N/mm²) | Dureza HV | Alargamiento (%) | Conductividad eléctrica (20°C) IACS (%) | Conductividad térmica (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tabla 1-4: Composición química clave

| Nombre | Al | Mg | Cr | Zr | Fe | Si | P | Impurezas totales |

| Cromo Circonio Cobre | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Requisitos de calidad de los electrodos de soldadura por puntos

1) Conductividad eléctrica medida con un conductímetro de corrientes de Foucault, con una media de tres puntos superior o igual a 44 MS/m.

2) Dureza medida según las normas Rockwell, con una media de tres puntos superior o igual a 78 HRB.

3) En el experimento de temperatura de reblandecimiento, después de mantener una temperatura de horno de 550°C durante 2 horas, el enfriamiento en agua no debe dar lugar a una reducción de la dureza superior a 15%.

Los electrodos de soldadura por resistencia suelen emplear una combinación de tratamiento térmico y trabajo en frío para garantizar su rendimiento. De este modo se obtienen unas propiedades mecánicas y físicas óptimas. El cobre cromo-circonio se utiliza como electrodo de soldadura por resistencia de uso general, principalmente para la soldadura por puntos o por costura de aceros con bajo contenido en carbono y chapas de acero chapado.

También puede utilizarse como portaelectrodos, ejes y materiales de revestimiento al soldar acero con bajo contenido en carbono, o como moldes de gran tamaño, accesorios para máquinas de soldadura por proyección y electrodos para acero inoxidable y acero resistente al calor.