Imagine diseñar una máquina en la que cada componente se mueva en perfecta armonía, transmitiendo la potencia de forma fluida y eficaz. Esta precisión se consigue a menudo mediante el meticuloso diseño de correas y poleas síncronas. Si es usted ingeniero o técnico y desea dominar este aspecto esencial del diseño mecánico, está en el lugar adecuado. En esta completa guía, nos adentraremos en los entresijos de la selección del paso de correa y el tamaño de polea adecuados, comprenderemos el impacto crítico de las tolerancias de fabricación y realizaremos cálculos paso a paso del diámetro de paso y el diámetro exterior. También estudiaremos cómo hacer coincidir las series de paso de la correa y la polea y calcular la longitud efectiva de la correa y la distancia entre ejes. Tanto si no sabe cómo calcular el diámetro correcto de la polea como si siente curiosidad por los factores que influyen en la selección de correas y poleas, esta guía le proporcionará las respuestas. ¿Está preparado para perfeccionar sus conocimientos de diseño de correas síncronas y poleas? Empecemos.

Descripción general de los componentes de las poleas y correas síncronas

Correa síncrona

Una correa síncrona, comúnmente conocida como correa de distribución, es esencial en los sistemas de transmisión de potencia. Los dientes de la superficie interior de la correa síncrona encajan con precisión en las ranuras de una polea, lo que garantiza que no haya deslizamiento y que la transferencia de movimiento entre ejes sea muy precisa.

Características principales

- Compromiso positivo: Este sistema garantiza una sincronización precisa, por lo que es ideal para aplicaciones que requieren una sincronización exacta, como los motores de combustión interna o la maquinaria automatizada.

- Alta eficacia: Las correas síncronas suelen funcionar con un rendimiento de 98% a 99%, lo que reduce las pérdidas de energía y mejora el rendimiento general.

- Composición del material: Estas correas están fabricadas con materiales duraderos como caucho natural, neopreno, poliuretano o policloropreno, con núcleos de refuerzo de fibras de vidrio o aramida para una mayor resistencia. Algunas correas también incluyen revestimientos de nailon para mejorar la resistencia al desgaste y reducir el ruido.

- Distribución de la carga: Los dientes distribuyen uniformemente la carga por toda la anchura de la correa, reduciendo la tensión y alargando su vida útil.

Aplicaciones

Las correas síncronas se utilizan en diversas aplicaciones en las que la sincronización y la sincronización precisas son fundamentales, como:

- Trenes de válvulas de motores de combustión interna

- Robótica

- Accionamientos industriales de alto par

Polea síncrona

Una polea síncrona, también conocida como polea de distribución, está diseñada para trabajar en tándem con la correa síncrona. Presenta ranuras que coinciden con los dientes de la correa, facilitando el engranaje positivo necesario para una transmisión de potencia precisa.

Características principales

- Diseño estriado: Las ranuras de la polea están espaciadas con precisión para coincidir con el perfil de los dientes de la correa, lo que garantiza un engranaje perfecto y un funcionamiento sincronizado.

- Selección de materiales: Las poleas suelen fabricarse con materiales como hierro dúctil, hierro fundido o aluminio. Las poleas de hierro ofrecen durabilidad y gran capacidad de carga, mientras que las de aluminio son las preferidas en aplicaciones que requieren poca inercia y componentes ligeros.

- Capacidad de carga: Las poleas High Torque Drives (HTD) pueden transmitir grandes potencias, algunas hasta 1.000 kW, dependiendo de su tamaño y material.

- Tipos de poleas: Existen tres tipos de poleas: la polea motriz (conectada a la fuente de energía), la polea conducida (que recibe el movimiento) y la polea tensora (utilizada para guiar o tensar la correa).

Consideraciones sobre el diseño

- Alineación: La alineación correcta entre la polea y la correa es crucial para mantener el funcionamiento sincronizado y evitar el desgaste prematuro.

- Perfil y paso de los dientes: El perfil de los dientes y el paso de la polea deben coincidir exactamente con los de la correa para evitar el deslizamiento y garantizar una transmisión eficaz de la potencia.

- Dimensionamiento y selección de materiales: El tamaño y el material de la polea deben elegirse en función de la velocidad de funcionamiento, los requisitos de par y los factores ambientales.

Ventajas del sistema y perspectivas de diseño

Los sistemas síncronos de correa y polea ofrecen varias ventajas sobre las transmisiones por correa tradicionales:

- Sin deslizamientos: Estos sistemas mantienen constantes las relaciones de velocidad, lo que resulta esencial en aplicaciones como los motores, donde la sincronización precisa es crucial.

- Eficiencia energética: Gracias a su gran eficacia operativa, las transmisiones por correa síncrona reducen el consumo de energía, lo que se traduce en un ahorro de costes y una menor generación de calor.

- Durabilidad y mantenimiento: La distribución uniforme de la carga y la robustez de los materiales aumentan la vida útil del sistema, que suele oscilar entre 8.000 y 12.000 horas en condiciones óptimas.

- Funcionamiento silencioso: Los dientes flexibles y la ausencia de piezas articuladas permiten un funcionamiento más silencioso en comparación con las transmisiones por cadena.

- Flexibilidad: Las correas síncronas pueden envolver las poleas con mayor suavidad, lo que supone un menor desgaste en comparación con las cadenas.

Cómo seleccionar el paso de la correa y el tamaño de la polea en función de la potencia y la velocidad

Conceptos básicos sobre el paso de la correa y la polea

Paso del cinturón:

El paso de la correa es la distancia entre los centros de los dientes adyacentes de la correa. Esta medida es esencial porque garantiza que los dientes de la correa encajen correctamente en las ranuras de la polea. Los pasos de correa más comunes incluyen estándares métricos como 3 mm, 5 mm y 8 mm, así como estándares imperiales como MXL (0,08 pulgadas). El paso influye en la capacidad de carga, la precisión del movimiento y la suavidad de funcionamiento.

Tamaño de la polea:

El tamaño de la polea, también conocido como diámetro de paso, se refiere al diámetro medido en la línea de paso de los dientes de la correa. Se elige en función del paso de la correa, la transmisión de potencia necesaria y las limitaciones de velocidad. Las poleas más grandes reducen el esfuerzo de flexión de los dientes de la correa y permiten un engranaje más suave, pero ocupan más espacio. El tamaño también está relacionado con el número de dientes; el número de ranuras multiplicado por el paso es igual a la circunferencia en la línea de paso.

Selección del paso de la correa en función de la potencia y la velocidad

Capacidad de transmisión de potencia:

Las correas de paso más largo pueden soportar cargas de par más elevadas gracias a sus dientes más grandes y resistentes, lo que las hace adecuadas para aplicaciones de alta potencia. Sin embargo, requieren poleas más grandes y ofrecen menos precisión. Por el contrario, las correas de paso más pequeño ofrecen un engranaje de dientes más fino y una mayor precisión posicional, lo que resulta ideal para aplicaciones de alta velocidad y bajo par.

Consideraciones sobre la velocidad:

Las correas de paso más pequeño son mejores para aplicaciones de alta velocidad porque reducen las fuerzas centrífugas y el ruido. Los escenarios de baja velocidad y alto par se benefician de correas y poleas de paso más grande para mejorar la durabilidad y minimizar el desgaste.

Factor de servicio y tipo de carga:

Al seleccionar un paso, es esencial aplicar un factor de servicio que tenga en cuenta las variaciones de carga, las cargas de choque y las condiciones de funcionamiento. Esto garantiza que la correa pueda soportar el par de funcionamiento real sin fallar prematuramente.

Diseño del tamaño de la polea

Diámetro mínimo de polea:

Cada paso de correa tiene un diámetro mínimo de polea recomendado para evitar una flexión excesiva de los dientes de la correa, que puede provocar un desgaste prematuro. Por ejemplo, las correas HTD suelen necesitar un diámetro mínimo de entre 16 y 20 veces el paso.

Perfil de los dientes de la polea y ajuste del paso:

Es crucial garantizar que los dientes de la correa y las ranuras de la polea engranen con precisión. El perfil de los dientes de la polea debe coincidir con el perfil de la correa para mantener una distribución adecuada de la carga y minimizar la holgura o el deslizamiento. El paso de la ranura de la polea debe coincidir exactamente con el paso de la correa.

Cálculo del diámetro de la polea a partir de las relaciones de velocidad:

La relación del diámetro de la polea dicta la relación de velocidad entre los ejes conductor y conducido. Para un paso de correa dado, el diámetro de la polea puede calcularse mediante la fórmula:

Esto ayuda a seleccionar el número de dientes para lograr la relación de velocidad deseada respetando las restricciones de diámetro mínimo.

Procedimiento de selección paso a paso

Determinar la potencia y la velocidad necesarias:

Establezca los requisitos de par y velocidad en el eje accionado.Elija el paso de la correa:

Elija un paso de correa que se ajuste a la potencia, velocidad y precisión necesarias. Asegúrese de que puede soportar el par y se ajusta al rango de velocidad.Seleccione el tamaño de la polea:

Elija poleas con el número de dientes que satisfaga la relación de velocidad y asegúrese de que cumplen los límites de diámetro mínimo para el paso seleccionado.Calcule la longitud y la anchura de la cinta:

Determine la longitud de la correa en función de la distancia entre ejes de las poleas y sus circunferencias. Seleccione una anchura de correa que pueda soportar el par con un factor de seguridad adecuado.Verificar el mallado y el perfil del diente:

Asegúrese de que las ranuras de la polea y los dientes de la correa son compatibles para permitir un acoplamiento correcto.

Consejos adicionales de diseño

- Utilice poleas más grandes siempre que sea posible para aumentar la vida útil de la correa y reducir el ruido.

- Evite las poleas con pocos dientes para evitar que los dientes salten bajo carga.

- Tenga en cuenta los factores térmicos y ambientales, ya que influyen en la elección del material de la banda y en la estabilidad del paso.

- Haga coincidir los materiales de la correa y la polea para obtener una resistencia al desgaste y unas características de fricción óptimas.

Explicación de las tolerancias de fabricación de poleas y su impacto

Tolerancias de perforación

Las tolerancias del diámetro interior se refieren al margen aceptable de variación del diámetro del agujero de la polea, el orificio por el que pasa el eje. Mantener unas tolerancias ajustadas es crucial para garantizar la concentricidad de la polea, que repercute directamente en la estabilidad y eficacia del sistema de transmisión por correa síncrona.

Especificaciones

- 0" - 1.000": +.001, -.000

- 1.001" - 2.000": +.0015, -.000

- 2.001" - 3.000": +.002, -.000

- A partir de 3,001: +.0025, -.000

Impacto

Unas tolerancias de perforación más estrictas reducen las vibraciones y garantizan una mejor alineación, lo que resulta esencial para mantener la vida útil de la correa y la eficacia de la transmisión. Cualquier desviación en el tamaño del orificio puede provocar una desalineación, un mayor desgaste y un posible fallo del sistema de correas.

Tolerancias del diámetro exterior (D.E.)

Las tolerancias de diámetro exterior especifican el rango aceptable de variación del diámetro exterior de la polea. Estas tolerancias son fundamentales para garantizar una tensión constante de la correa y evitar un contacto desigual que pueda provocar un desgaste prematuro.

Especificaciones

Para poleas con paso de 2 mm, 3 mm, 5 mm, 0,080", 1/5", 3/8":

- 0" - 1.000" D.E.: +.002, -.000

- 1,001" - 2,000" D.E.: +.003, -.000

- 2.001" - 4.000" D.E.: +.004, -.000

- 4.000" - 7.000" D.E.: +.005, -.000

Impacto

Las tolerancias precisas del diámetro exterior garantizan que la correa mantenga una tensión constante y reducen el riesgo de deslizamiento. Esta precisión ayuda a mantener la eficacia de la transmisión de potencia y prolonga la vida útil tanto de la correa como de la polea.

Tolerancia a la excentricidad

La tolerancia de excentricidad mide cuánto se desvía la línea central de la polea de su posición ideal, lo que afecta a la uniformidad con la que la correa entra en contacto con la polea.

Especificaciones

- Para poleas de 0" a 8.000" de diámetro: .004 T.I.R. (Runout total indicado)

- Para poleas más grandes: .0005 T.I.R. por pulgada de diámetro de polea

Impacto

Una excentricidad menor reduce las vibraciones y el desgaste de la correa, garantizando un funcionamiento más suave. Una excentricidad elevada puede provocar una tensión irregular de la correa, aumentar el ruido y reducir la eficiencia del sistema.

Tolerancias de alineación

Las tolerancias de alineación se refieren a la desalineación permitida entre las poleas, que es importante para reducir la tensión tanto en la correa como en las poleas.

Especificaciones

- Para accionamientos síncronos: 0,25 grados

- Para transmisiones por correa trapezoidal: 0,5 grados

Impacto

La desalineación puede causar un desgaste excesivo, un aumento del ruido y una reducción de la eficacia del sistema de transmisión. Garantizar una alineación correcta ayuda a mantener un rendimiento óptimo y a prolongar la vida útil de los componentes.

Normas y reglamentos

Varias normas proporcionan directrices para las tolerancias de fabricación de las poleas, garantizando su coherencia e intercambiabilidad.

ANSI RMA IP-24

Esta norma esboza las directrices para las tolerancias de las poleas de las correas de distribución, incluidas las recomendaciones para los diámetros exteriores y otras dimensiones críticas.

Normas ISO y RMA

Estas normas abarcan diversos aspectos de la fabricación de poleas, como la precisión del paso y las tolerancias del diámetro interior, que son esenciales para garantizar la compatibilidad y el rendimiento de las transmisiones por correa síncrona.

Las tolerancias de fabricación de las poleas son cruciales para el funcionamiento eficaz de las transmisiones por correa síncrona. El cumplimiento de estas tolerancias garantiza que las poleas se fabriquen con la precisión necesaria para mantener un rendimiento óptimo de la correa, reducir el desgaste y mejorar la fiabilidad general del sistema de transmisión.

Cálculo paso a paso del diámetro de paso y el diámetro exterior de la polea

Introducción al diámetro de paso y al diámetro exterior de las poleas

En los sistemas de correas síncronas y poleas, el diámetro de paso y el diámetro exterior son parámetros clave que afectan al rendimiento y la eficacia. Conocer estos diámetros es esencial para calcular con precisión la relación de velocidad y mantener la tensión adecuada de la correa.

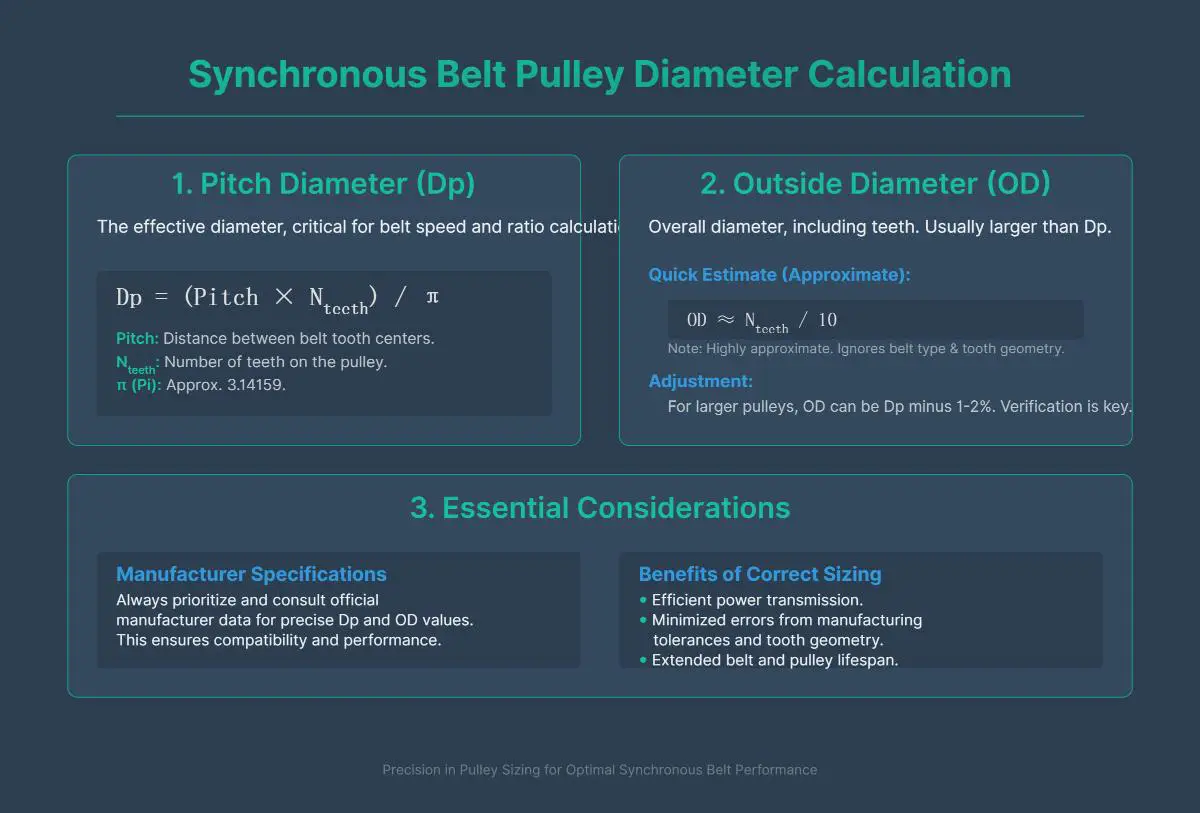

Cálculo del diámetro de paso

El diámetro de paso (( D_p )) es el diámetro de la polea medido en la línea de paso, donde se encuentra la cuerda de tracción de la correa, y es ligeramente mayor que el diámetro exterior. Este diámetro es fundamental para determinar la relación de velocidad y la tensión de la correa.

Cálculo paso a paso del diámetro de paso

Identifique el paso de la ranura de la polea (P):

El paso de la ranura de la polea es la distancia entre los centros de los dientes adyacentes de la correa, normalmente proporcionada por el fabricante.Cuente el número de ranuras de la polea (N):

Determine el número de ranuras o dientes de la polea contando los dientes alrededor de la circunferencia.Aplica la fórmula:

Utilice la fórmula ( Dp=(P×N)/π ), donde ( P ) es el paso de la ranura, ( N ) es el número de ranuras, y (π) es aproximadamente 3,14159. Sustituyendo los valores de ( P ) y ( N ) en la fórmula, se puede determinar el diámetro de paso de la polea.

Cálculo del diámetro exterior

El diámetro exterior (( O.D. )) es la distancia de un borde de la polea al otro, medida a través de la polea. Este diámetro es crucial para garantizar un ajuste y un funcionamiento adecuados dentro del sistema.

Cálculo paso a paso del diámetro exterior

Determinar el diámetro de paso (D_p):

Utilice el diámetro de paso calculado anteriormente u obténgalo de las especificaciones de la polea.Mida la distancia desde la línea de paso hasta la parte inferior del perfil del diente (U):

Mida la distancia vertical desde la línea de paso hasta la parte inferior del perfil del diente, denominada ( U ), que suele proporcionar el fabricante.Aplica la fórmula:

Utilice la fórmula ( D.E. = D_p - 2U ), donde ( D_p ) es el diámetro de paso y ( U ) es la distancia desde la línea de paso hasta la parte inferior del perfil del diente. Sustituyendo los valores de ( D_p ) y ( U ) en la fórmula, se puede determinar el diámetro exterior de la polea.

Consideraciones prácticas sobre el diseño de poleas

Precisión de la polea:

La precisión de la polea, incluidos su diámetro de paso y su diámetro exterior, es crucial para el correcto guiado de la correa, mantener la relación de velocidad y garantizar la eficacia general del sistema.Selección de materiales:

La elección del material de la polea afecta a su durabilidad y rendimiento. Los materiales más comunes son el acero, el aluminio y el plástico, cada uno de ellos con ventajas específicas en función de los requisitos de la aplicación.Compatibilidad con cinturones:

Asegúrese de que el tipo y la calidad de la correa son compatibles con el diseño de la polea. Factores como el material de la correa, el perfil de los dientes y el tensado desempeñan un papel importante en el rendimiento del sistema.

Comprender y calcular con precisión el diámetro de paso y el diámetro exterior de las poleas son pasos esenciales para diseñar sistemas de correas síncronas eficientes. Estos cálculos ayudan a conseguir relaciones de velocidad precisas, mantener la tensión adecuada de la correa y garantizar un funcionamiento fiable del sistema.

Ranuras y perfil de los dientes de la polea

Ranuras de polea

Las ranuras de las poleas son características cruciales de las poleas síncronas que engranan con los dientes de una correa síncrona. Estas ranuras garantizan que la correa permanezca en su sitio durante el funcionamiento, proporcionando una transmisión de potencia precisa y sin deslizamientos.

Paso de ranura

El paso de las ranuras es la distancia entre los centros de las ranuras adyacentes de la polea. Debe coincidir exactamente con el paso de los dientes de la correa para garantizar un engrane correcto. Un desajuste en el paso puede provocar un engrane incorrecto, con el consiguiente deslizamiento, mayor desgaste y posibles fallos del sistema.

Anchura de la ranura

La anchura de la ranura debe ser ligeramente mayor que la anchura de los dientes de la correa. Esto permite que los dientes de la correa se enganchen y desenganchen suavemente, reduciendo el riesgo de atascos o desgaste excesivo. Una anchura de ranura óptima garantiza que la correa funcione sin problemas, manteniendo la eficiencia y la longevidad del sistema.

Perfil de los dientes

El perfil del diente se refiere a la forma y estructura de los dientes de la polea que engranan con los dientes de la correa. La coincidencia del perfil del diente entre la polea y la correa es fundamental para garantizar una transmisión eficaz de la potencia y minimizar el desgaste.

Perfiles dentales comunes

HTD (accionamiento de alto par):

- Los perfiles HTD están diseñados para aplicaciones de par elevado. Presentan una forma de diente redondeada que proporciona una mejor distribución de la carga y reduce el riesgo de rotura del diente.

- Estos perfiles se utilizan habitualmente en maquinaria industrial y aplicaciones de automoción en las que se requiere una elevada transmisión de potencia.

GT2:

- Los perfiles GT2 tienen un dentado más preciso, diseñado para aplicaciones que requieren una gran precisión posicional y un juego mínimo.

- Se utilizan con frecuencia en robótica y maquinaria de precisión, donde es esencial un control preciso del movimiento.

Radio del filete de raíz

El radio del filete de la raíz es la zona curva en la base del diente de la polea. Un radio pequeño en este punto ayuda a una mejor distribución de la tensión, reduciendo la concentración de tensión y la probabilidad de rotura del diente. Esta consideración de diseño mejora la durabilidad y el rendimiento de la polea bajo carga.

Tolerancias de fabricación

Para garantizar un ajuste y un funcionamiento correctos, las poleas deben fabricarse con tolerancias estrictas. Las tolerancias clave incluyen:

- Diámetro exterior de la polea: Asegura que la polea encaje correctamente en el sistema y mantiene la tensión adecuada de la correa.

- Excentricidad: Mide cuánto se desvía el diámetro interior de la polea de su diámetro exterior. Una excentricidad excesiva puede provocar vibraciones y un desgaste irregular de la correa.

- Paralelismo: Asegura que las ranuras sean paralelas al agujero y a las caras verticales de la polea. Una alineación incorrecta puede provocar un desplazamiento incorrecto de la correa y un mayor desgaste.

Consideraciones sobre el diseño

Cuando diseñe o seleccione una polea, tenga en cuenta los siguientes factores:

- Compatibilidad del cinturón: Asegúrese de que las ranuras de la polea y el perfil de los dientes coinciden con las especificaciones de la correa.

- Material: Elija materiales que ofrezcan la resistencia y durabilidad necesarias para la aplicación, como aluminio para aplicaciones ligeras o hierro fundido para escenarios de alta carga.

- Entorno operativo: Tenga en cuenta factores medioambientales como la temperatura, la humedad y la exposición a productos químicos, que pueden afectar a la elección de los materiales y al diseño de la polea.

Un diseño adecuado de las ranuras de las poleas y los perfiles de los dientes es crucial para el buen funcionamiento de los sistemas de correas síncronas. Al garantizar un engrane preciso y mantener unas tolerancias de fabricación ajustadas, estos componentes pueden ofrecer una transmisión de potencia fiable y precisa en una amplia gama de aplicaciones.

Importancia de la correspondencia entre el paso de la correa y el de la polea

Funcionamiento correcto y eficacia

Requisitos de adecuación

Para que un sistema de correa síncrona y polea funcione correctamente, el paso y el tamaño de la polea de distribución deben coincidir exactamente con los de la correa de distribución. Esta compatibilidad es crucial para mantener la integridad del sistema y evitar desgastes o fallos prematuros. Cuando las series de paso de la correa y la polea están alineadas, los dientes de la correa engranan suave y uniformemente con las ranuras de la polea, garantizando una transferencia precisa del movimiento y minimizando el deslizamiento.

Transmisión de potencia

La correspondencia de las series de paso de la correa y la polea es esencial para una transmisión eficaz de la potencia. La correcta alineación del paso de la correa y la polea permite una transferencia de potencia suave, reduciendo el riesgo de deslizamiento. Este engranaje preciso garantiza que el sistema funcione a su rendimiento óptimo, con la mínima pérdida de energía y la máxima fiabilidad.

Capacidad de carga

Paso y capacidad de carga

El paso de la correa y la polea afecta directamente a la capacidad de carga del sistema. Un paso mayor suele aumentar la capacidad de carga debido al mayor tamaño y resistencia de los dientes, que pueden soportar cargas más importantes. Sin embargo, esto suele requerir mayores diámetros de polea, lo que puede no ser adecuado para todas las aplicaciones. Por el contrario, los pasos más pequeños son adecuados para aplicaciones con poleas más pequeñas y cargas menores, pero proporcionan una mayor precisión en el control del movimiento.

Diseño del sistema

La elección del paso afecta al diseño global del sistema. Para aplicaciones que requieren una gran capacidad de carga, se prefieren pasos mayores con poleas más grandes. En cambio, para aplicaciones de alta velocidad en las que las limitaciones de espacio y la precisión son críticas, son más apropiados pasos más pequeños con poleas más pequeñas. Asegurarse de que la correa y la polea pertenezcan a la misma serie de pasos permite lograr el equilibrio adecuado entre capacidad de carga, precisión y eficiencia de espacio.

Reducción del ruido y rendimiento

Consideraciones sobre el ruido

Las correas síncronas suelen ser más silenciosas que otras opciones de transmisión de potencia, pero pueden producir ruido a altas velocidades o debido a una mala alineación. La correcta adaptación de las series de paso de la correa y la polea ayuda a mitigar estos problemas al garantizar un acoplamiento suave y uniforme, reduciendo así los niveles de ruido.

Optimización del rendimiento

La coincidencia exacta de las series de paso de la correa y la polea es vital para mantener un funcionamiento suave y optimizar el rendimiento del sistema. Cuando las series de pasos están correctamente alineadas, la correa funciona con mayor suavidad, reduciendo las vibraciones y el desgaste. Esta alineación mejora la eficacia general y la longevidad del sistema, garantizando un funcionamiento fiable y silencioso en diversas aplicaciones industriales.

Consideraciones sobre el diseño de poleas

Elegir el material adecuado para las poleas es crucial para equilibrar durabilidad, coste y rendimiento. Las poleas metálicas, como las de aluminio o acero, ofrecen gran precisión y durabilidad para aplicaciones exigentes, mientras que las poleas de plástico con insertos metálicos proporcionan una opción rentable con menor inercia, lo que puede ser beneficioso en aplicaciones que requieren aceleraciones y desaceleraciones rápidas.

La inercia de las poleas afecta a la dinámica de rotación del sistema. Las poleas dentadas tienen inercias diferentes a las lisas, lo que debe tenerse en cuenta en la fase de diseño para garantizar un rendimiento equilibrado. La incorporación de al menos una polea ajustable en el diseño del sistema puede facilitar la instalación y el tensado de la correa, mejorando la flexibilidad y la capacidad de mantenimiento del sistema en general.

Fórmulas para calcular la longitud efectiva de la correa y la distancia entre ejes

La longitud efectiva de la correa es un factor clave en el diseño de transmisiones por correa síncrona. Un cálculo preciso de esta longitud garantiza que la correa se ajuste y funcione correctamente en el sistema.

Fórmulas clave para la longitud efectiva de la correa y la distancia entre ejes

Fórmula general para la longitud efectiva de la correa

Para calcular la longitud efectiva aproximada de la correa ((L')), utilice la siguiente fórmula:

Dónde:

- (L') = Longitud efectiva rugosa (mm)

- (C) = Distancia central entre poleas (mm)

- (Dp) = Diámetro de paso de la polea mayor (mm)

- (dp) = Diámetro de paso de la polea más pequeña (mm)

Esta fórmula ofrece una buena estimación inicial basada en la distancia entre ejes y los diámetros de paso de ambas poleas.

Método iterativo para calcular la distancia central exacta

Una vez seleccionada una longitud de correa estándar (L), la distancia entre ejes exacta puede calcularse mediante un enfoque iterativo. Sin embargo, para una estimación rápida, se puede utilizar la siguiente fórmula:

Esta fórmula permite calcular la distancia exacta entre ejes necesaria para una longitud de correa determinada.

Longitud de la correa dentada según el número de dientes y el paso

En el caso de las correas dentadas, la longitud efectiva puede calcularse a partir del número de dientes ((Z)) y el paso de los dientes (T):

Dónde:

- (L) = Longitud de la correa (mm)

- (Z) = Número de dientes de la correa

- (T) = Paso de los dientes (mm)

Este método es especialmente útil para correas dentadas en las que se conocen el número de dientes y el paso.

Pasos prácticos para calcular la longitud de la correa y la distancia entre ejes

Estimación de la longitud efectiva aproximada:

- Utilice la fórmula general para calcular la longitud inicial de la correa.

Seleccione la longitud estándar del cinturón:

- Elija la longitud de correa estándar más próxima de las tablas del fabricante.

Calcular la distancia central exacta:

- Utilice la longitud de correa seleccionada para calcular la distancia entre ejes exacta.

Verificar con el recuento de dientes (correas dentadas):

- Asegúrese de que la longitud calculada coincide con el número de dientes y el paso de las correas dentadas.

Consideraciones sobre el diseño

Tensión de la correa:

Una distancia entre ejes adecuada garantiza una tensión óptima de la correa, lo que repercute en el rendimiento y la longevidad.

Relación de diámetros de polea:

Los diámetros desiguales de las poleas influyen en el ángulo de enrollamiento y la vida útil de la correa.

Normalización:

Consulte siempre las tablas del fabricante para conocer las longitudes y distancias estándar a fin de garantizar la compatibilidad.

| Parámetro | Fórmula |

|---|---|

| Longitud efectiva | L′=2C+1,57(Dp+dp)+(Dp-dp)2/(4C) |

| Distancia al centro | Se resuelve numéricamente a partir de la fórmula de la longitud efectiva o de las tablas del fabricante |

| Longitud de la correa de distribución | (L =L=Z×T |

| Distancia central (sincronización) | A=1/2(L-T/2(Z1+Z2)-T2(Z1-Z2)2/(8L)) |

Los fabricantes proporcionan tablas detalladas con las longitudes efectivas estándar y las distancias entre ejes correspondientes para cada tipo de correa. Las calculadoras y herramientas de diseño en línea también pueden automatizar estos cálculos, ofreciendo resultados rápidos y fiables para diversas configuraciones de correas y poleas.

Ejemplos de cálculo teniendo en cuenta el factor de seguridad

Para garantizar la fiabilidad de un sistema de correa síncrona y polea, es esencial incorporar factores de seguridad en los cálculos de diseño. He aquí un ejemplo paso a paso de cómo calcular la potencia de diseño utilizando factores de seguridad:

Determinar las necesidades reales de energía:

- Determine la potencia real necesaria para la aplicación. Por ejemplo, supongamos que un motor necesita 10 kW para accionar el sistema.

Aplicar un factor de servicio:

- El factor de servicio tiene en cuenta las variaciones de carga y las condiciones de funcionamiento. Para un motor de combustión interna con un ciclo de trabajo de 8 a 12 horas, un factor de servicio típico es 1,7.

Potencia de diseño=Potencia real×Factor de servicio,

Potencia de diseño=10kW×1,7=17kW.

- El factor de servicio tiene en cuenta las variaciones de carga y las condiciones de funcionamiento. Para un motor de combustión interna con un ciclo de trabajo de 8 a 12 horas, un factor de servicio típico es 1,7.

Seleccione el cinturón adecuado:

- Consulte las tablas del fabricante para seleccionar una correa capaz de gestionar la potencia de diseño. Por ejemplo, una correa HTD de 5 mm de paso puede transmitir hasta 20 kW, por lo que es adecuada para una potencia de diseño de 17 kW.

Diseñar la polea:

- Elija un tamaño de polea que se adapte al paso de la correa y a los requisitos de transmisión de potencia. Para una correa de 5 mm de paso, puede elegirse una polea de 40 dientes.

Diámetro de paso=Número de dientes×Paso/π,

Pitch Diameter=(40×5mm)/3.14159≈63.66mm.

- Elija un tamaño de polea que se adapte al paso de la correa y a los requisitos de transmisión de potencia. Para una correa de 5 mm de paso, puede elegirse una polea de 40 dientes.

Calcular la fuerza de pretensión:

- El pretensado es necesario para mantener la tensión de la correa y evitar el pandeo. La fuerza de pretensado suele basarse en la fuerza periférica máxima de funcionamiento.

Fuerza de pretensión=(2×Fuerza periférica máxima)/anchura de la correa.

Suponiendo una fuerza periférica máxima de 500 N y una anchura de banda de 20 mm:

Pre-tension Force=(2×500N)/20mm=50N/mm.

- El pretensado es necesario para mantener la tensión de la correa y evitar el pandeo. La fuerza de pretensado suele basarse en la fuerza periférica máxima de funcionamiento.

Tener en cuenta la inercia:

- En los sistemas con caja de cambios, considere la inercia de la correa, las poleas, el acoplamiento y la caja de cambios. Calcule la inercia total reflejada en el motor.

Inercia total=Inercia de la correa+Inercia de las poleas+Inercia del acoplamiento+Inercia del reductor.

Considera las siguientes inercias: - Cinta: 0,02 kg-m²

- Poleas: 0,05 kg-m².

- Acoplamiento: 0,01 kg-m²

- Caja de cambios: 0,1 kg-m²

Total Inertia=0.02+0.05+0.01+0.1=0.18kg·m2.

- En los sistemas con caja de cambios, considere la inercia de la correa, las poleas, el acoplamiento y la caja de cambios. Calcule la inercia total reflejada en el motor.

Aplicando cuidadosamente los factores de seguridad, seleccionando la correa y la polea adecuadas y teniendo en cuenta la pretensión y la inercia, el sistema puede diseñarse para garantizar un funcionamiento fiable y eficaz. Este proceso pone de relieve la importancia de integrar los factores de seguridad en todos los aspectos del diseño de correas síncronas y poleas.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cómo puedo calcular el diámetro correcto de la polea para una correa síncrona?

Para calcular el diámetro de polea correcto para una correa síncrona, es necesario determinar tanto el diámetro de paso como el diámetro exterior de la polea.

Cálculo del diámetro de paso: El diámetro de paso (Dp) es crucial para el diseño y se calcula mediante la fórmula:

Dp=(Paso×Número de dientes)/π,

En este caso, el paso es la distancia entre los dientes de la correa.Cálculo del diámetro exterior: El diámetro exterior (DE) suele ser mayor que el diámetro de paso debido a la presencia de dientes. Aunque un método empírico sugiere dividir el número de dientes por diez para obtener una estimación rápida, esto no tiene en cuenta los tipos específicos de correas o las geometrías de los dientes. Puede ser necesario realizar ajustes, normalmente reduciendo el diámetro de paso calculado en aproximadamente 1-2% para poleas más grandes.

Es esencial utilizar las especificaciones del fabricante para tener en cuenta estas variaciones con precisión. Un cálculo adecuado garantiza una transmisión eficaz de la potencia y minimiza los errores debidos a las tolerancias de fabricación y a la geometría de los dientes.

¿Qué factores debo tener en cuenta al elegir una correa síncrona y una polea?

A la hora de seleccionar una correa síncrona y una polea, hay que tener en cuenta varios factores clave para garantizar un rendimiento y una fiabilidad óptimos:

- Compatibilidad: Asegúrese de que la correa y la polea tienen el mismo paso y perfil de dientes para evitar el deslizamiento y el desgaste prematuro.

- Requisitos de potencia y carga: Calcule la potencia de diseño, teniendo en cuenta las cargas dinámicas y los picos de par, para elegir la anchura de correa y el tamaño de polea correctos. La correa debe soportar el par máximo sin fallar.

- Entorno operativo: Seleccione materiales que puedan soportar la gama de temperaturas de funcionamiento y cualquier exposición a contaminantes como aceite, agua o productos químicos.

- Material de la polea: Elija el material adecuado para la aplicación, como aluminio para necesidades ligeras o hierro fundido para durabilidad en aplicaciones de trabajo pesado.

- Longitud del cinturón y distancia entre ejes: Calcule con precisión la longitud de la correa basándose en los diámetros de las poleas y la distancia entre ejes para garantizar una tensión y un enganche adecuados.

- Relación de velocidad y velocidades de rotación: Diseñe el sistema para manejar la relación de velocidad y las velocidades de giro requeridas, garantizando una transmisión de potencia suave y un desgaste mínimo de la correa.

- Cumplimiento de normas: Cumplir las normas industriales de calidad, tolerancias dimensionales y características de funcionamiento para garantizar la fiabilidad y la seguridad.

Si tiene en cuenta estos factores, podrá diseñar un sistema de transmisión por correa síncrona eficiente, fiable y duradero.

¿Cómo afectan las tolerancias de las poleas al rendimiento de las correas síncronas?

Las tolerancias de las poleas desempeñan un papel crucial en el rendimiento de las correas síncronas, ya que afectan a varios aspectos clave del sistema. Unas tolerancias precisas garantizan que la correa engrane correctamente con las ranuras de la polea, lo que es esencial para una transmisión eficaz del par, un nivel mínimo de ruido y vibraciones y una mayor vida útil de la correa. Deben mantenerse estrictamente tolerancias como el diámetro exterior de la polea, la excentricidad, el paralelismo y la precisión del paso de las ranuras.

La precisión de los diámetros exteriores de las poleas y del paso de las ranuras garantiza que los dientes de la correa encajen correctamente, evitando el deslizamiento y asegurando una transmisión de par uniforme. Las tolerancias de excentricidad y paralelismo son vitales para mantener una alineación correcta de la correa, lo que reduce el desgaste prematuro y aumenta la fiabilidad del sistema. Las desviaciones de estas tolerancias pueden provocar un aumento del ruido, las vibraciones y un desgaste desigual de la correa, lo que conlleva un mantenimiento más frecuente y una reducción de la eficacia general del sistema. Por lo tanto, el cumplimiento de las tolerancias precisas de las poleas es esencial para optimizar el rendimiento y la longevidad de los sistemas de correas síncronas.

¿Cómo determinar la longitud efectiva de una correa síncrona?

Para determinar la longitud efectiva de una correa síncrona, hay que tener en cuenta el paso de la correa y el número total de dientes. Las correas síncronas, también conocidas como correas dentadas, tienen dientes que engranan con precisión con las poleas correspondientes, garantizando un movimiento sincronizado. La longitud efectiva se calcula de la siguiente manera:

- Medir el paso: Identifique el paso midiendo la distancia entre los centros de dos dientes adyacentes de la correa.

- Contar el número de dientes: Determine el número total de dientes de la correa.

- Calcular la longitud de la correa: Multiplicar el número de dientes por el paso para obtener la longitud efectiva de la correa.

La fórmula utilizada es:

Además, tenga en cuenta la distancia entre ejes de las poleas, así como sus diámetros, ya que estos factores influyen en la longitud y tensión de la correa. Para aplicaciones precisas, consulte las tablas estándar proporcionadas por los fabricantes para conocer las longitudes de correa más próximas a su cálculo. La tensión adecuada y la selección de los materiales apropiados son esenciales para el rendimiento óptimo y la longevidad del sistema de correas.

¿Por qué la correa y la polea deben ser de la misma serie de paso?

La correa y la polea deben pertenecer a la misma serie de pasos, ya que el engrane preciso de los dientes de la correa con las ranuras de la polea es fundamental para una transmisión eficaz de la potencia. Las diferentes series de pasos tienen perfiles de dientes y espaciamientos distintos, por lo que unos componentes que no coincidan podrían dar lugar a un engranaje incorrecto. Esta desalineación puede reducir la eficacia del sistema, aumentar el desgaste, provocar el deslizamiento de la correa e incluso un fallo catastrófico. Además, la coincidencia de las series de paso garantiza que se utilice toda la capacidad de par de la correa, lo que contribuye a un funcionamiento más suave y a la reducción del ruido. El engrane correcto de los dientes de la correa y la polea es esencial para la fiabilidad y longevidad del sistema de transmisión por correa síncrona.

¿Qué son las ranuras de las poleas y cómo influyen en el rendimiento de la correa?

Las ranuras de las poleas son los canales o espacios de una polea en los que encajan los dientes de una correa síncrona. Estas ranuras están diseñadas con precisión para coincidir con el perfil de los dientes de la correa, lo que garantiza un engranaje seguro y positivo entre la correa y la polea. Este engranaje preciso es crucial para mantener una sincronización exacta en diversas aplicaciones, como la maquinaria industrial y la robótica.

El impacto de las ranuras de las poleas en el rendimiento de las correas incluye varios aspectos clave:

- Precisión y sincronización: El diseño adecuado de las ranuras de las poleas permite que los dientes de la correa engranen perfectamente, garantizando una sincronización precisa entre los componentes motrices y conducidos. Esto es vital para aplicaciones que requieren relaciones de velocidad precisas.

- Reducción del ruido: Unas ranuras correctamente diseñadas pueden ayudar a reducir el ruido al permitir un encaje suave de los dientes de la correa, minimizando la compresión del aire atrapado.

- Durabilidad y desgaste: El enganche preciso reduce el deslizamiento y el desgaste innecesario tanto de la correa como de la polea, alargando su vida útil.

- Eficiencia y transmisión de potencia: Las correas síncronas con ranuras de polea bien diseñadas pueden alcanzar un alto rendimiento, normalmente en torno a 98%, debido a la ausencia de deslizamiento y a la transmisión eficaz de la potencia.