I. Finalidad de la línea automática de desenrollado y nivelado de chapas

En el campo de la chapa metálica, con el avance de la ciencia y la tecnología y el rápido desarrollo de la productividad, el uso de materiales en bobina ha progresado significativamente en comparación con los materiales en chapa. Esto se debe a que, en términos de rotación de materiales, los materiales en bobina realizan el embalaje y el transporte en seco desde las acerías hasta los usuarios, reduciendo la deformación y las pérdidas; en términos de uso, porque los usuarios pueden preparar los materiales in situ según las necesidades de los productos, y pueden maximizar el uso de los materiales en bobina para la producción, mejorando en gran medida la tasa de utilización de los materiales y aumentando los beneficios económicos de los usuarios.

Todos estos cambios se derivan del desarrollo y la mejora de la línea de producción automática de desenrollado de chapa. En los últimos veinte años, el nivel técnico de la línea de producción automática de desenrollado de chapa ha mejorado con el aumento continuo de los requisitos del proceso del producto, su variedad y amplia aplicabilidad, permitiendo a los usuarios finales realizar plenamente la relación rendimiento-precio después de seleccionar este tipo de línea de producción.

La línea de producción automática de desenrollado de chapas puede procesar bobinas anchas longitudinal o transversalmente en bobinas estrechas o chapas individuales del tamaño requerido, y luego enviarlas a la línea de producción de estampado o al sistema de procesamiento de chapas flexibles dentro de la fábrica, como en industrias como la de motores y electrodomésticos. También hay algunos grandes fabricantes de piezas estampadas que han establecido líneas automáticas de estampado de nivelación de desenrollado de chapas con grandes prensas mecánicas, punzonando piezas en bruto de formas complejas, y enviándolas después a la línea de producción de conformado por estampación para procesar los productos acabados, como las líneas de producción de puertas de automóviles en la industria automovilística, y las líneas de producción de carcasas exteriores de frigoríficos, etc.

Además, la utilización de diversos aceros al carbono, aceros de baja aleación, aceros no ferrosos metales y bobinas recubiertas de color. La gama de especificaciones de las bobinas también se amplía gradualmente, actualmente con espesores de 0,1~25 mm, anchuras de 100~2500 mm y pesos de hasta 40 t. La velocidad de la línea de producción de corte transversal de la línea de desenrollado ha alcanzado los 80m/min (estado de corte de parada), 120m/min (estado de corte volante); la velocidad de la línea de producción de corte longitudinal de la línea de desenrollado ha alcanzado los 200m/min.

Todas estas bobinas pueden ser reprocesadas en la línea automática de desenrollado y nivelado de láminas, por lo que este tipo de línea automática ha sido ampliamente utilizada en industrias que utilizan una gran cantidad de materiales en láminas como la automotriz, maquinaria agrícola, motores, aparatos eléctricos, instrumentos, industria ligera, electrodomésticos, materiales de construcción, etc.

II. Tipos y parámetros técnicos de la línea automática de enderezado y desenrollado de chapas

La línea automática de enderezado y desenrollado de chapas se compone de muchas máquinas individuales, dispositivos de transporte, dispositivos de almacenamiento, etc., conectados entre sí. Cada dispositivo de la línea cumple los requisitos de producción de toda la línea, con una configuración de proceso razonable.

Generalmente, la línea automática de enderezado y desenrollado de chapas debe incluir los siguientes equipos y dispositivos: como carro de carga, desenrollador, dispositivo de alimentación, unidad de enderezado, equipo de cizallado, equipo de punzonado, cambiador de puentes, mecanismo de entrada, enrollador, mecanismo de apilado, etc., dependiendo del propósito específico del proceso de la línea y las necesidades de las chapas procesadas. Los tipos comunes de líneas automáticas de desenrollado y nivelado de chapas son los siguientes:

1. Línea automática de desbobinado, enderezado y cizallado longitudinal de chapas metálicas

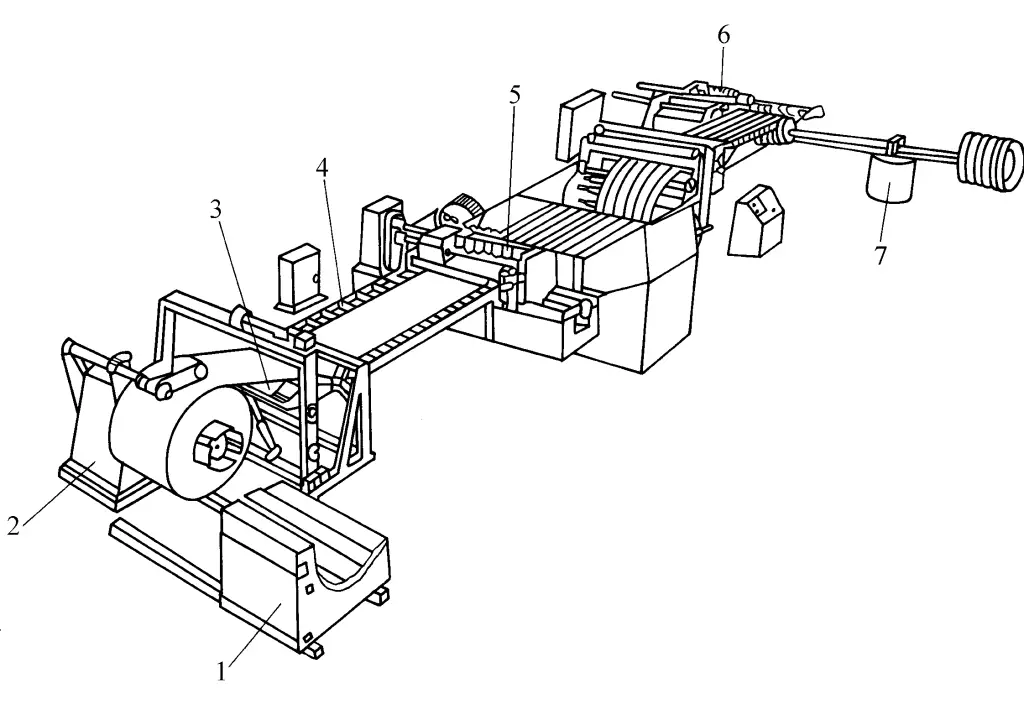

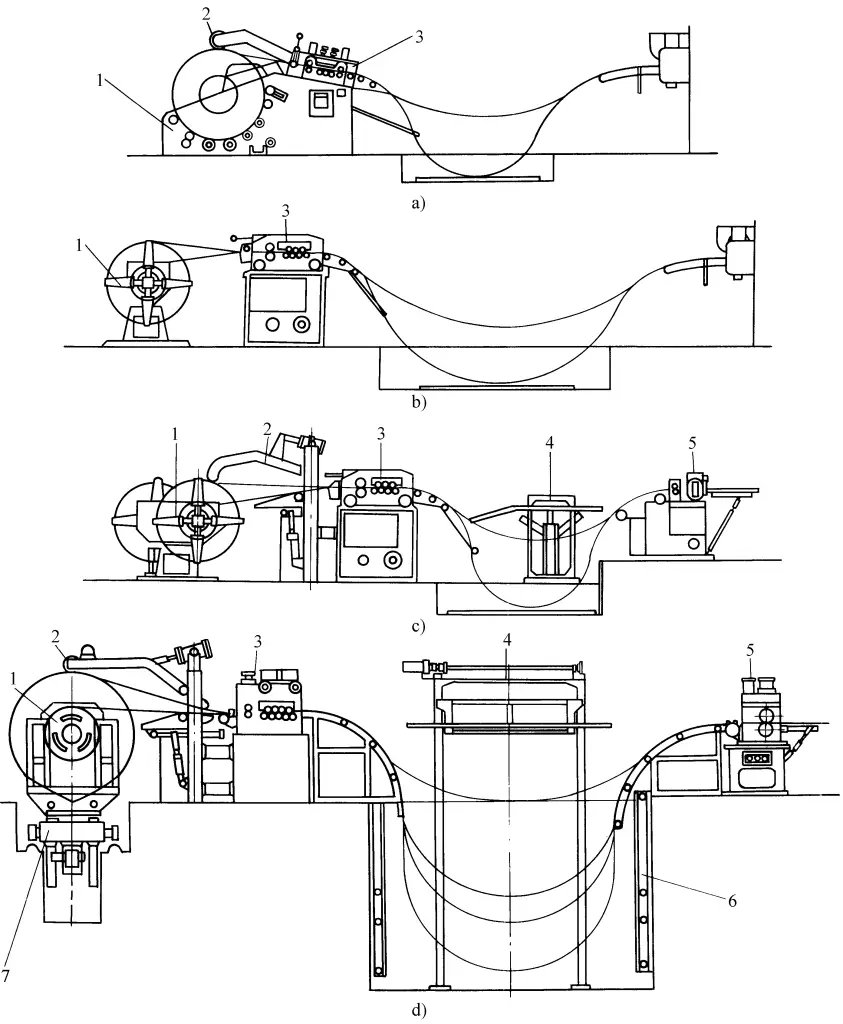

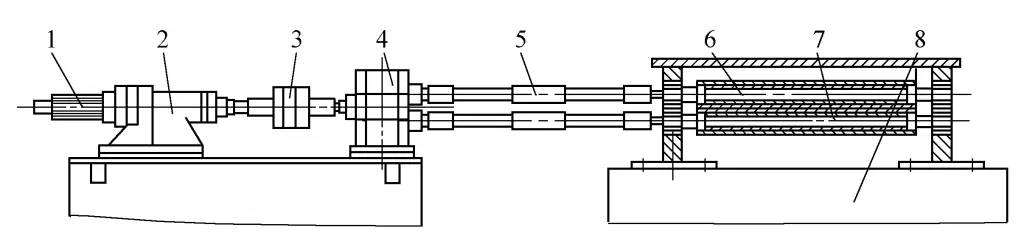

Línea automática de cizallado longitudinal de desenrollado de chapa metálica, como se muestra en la figura 1.

1-Carro de carga

2-Uncoiler

3-Dispositivo de nivelación

4-Estantería de material

5-Multi-tiras máquina cizalla

Rebobinador 6

Cremallera de 7 bobinas

Colocar el material de bobina ancha adquirido por el laminador de acero en el carro de carga 1, ponerlo en marcha y detenerlo en la posición adecuada del desenrollador 2, el pistón del cilindro hidráulico eleva el material de bobina de modo que el centro del orificio interior del material de bobina coincida con el centro del tambor del desenrollador, arranca el carro de carga de modo que el tambor del desenrollador entre en el agujero interior del material de la bobina, la bobina se expande, aprieta el material de la bobina y soporta el peso, el pistón del cilindro hidráulico se retrae, el carro de carga sale del desenrollador y se detiene en su sitio, y carga otro material de bobina para el siguiente uso.

El material de la bobina en el desenrollador es presionado por el rodillo de prensado, la bobina se afloja y la cabeza del material se procesa para entrar en el rodillo de alimentación, es nivelado por el dispositivo de nivelación de placa de rodillos múltiples 3, pasa a través del estante de material 4, rodillo de alimentación, y entra en la máquina cizalla de tiras múltiples 5, ajusta la distancia entre las cuchillas de disco adyacentes y la separación y superposición entre las cuchillas de disco superior e inferior de acuerdo con el ancho de tira requerido, entonces las tiras requeridas pueden ser cizalladas. Después de pasar por el dispositivo de separación, entra en el enrollador 6 a través del dispositivo tensor, convirtiendo así el material de la bobina más ancha en varias tiras de la misma anchura o de anchuras diferentes, para su uso en diversas líneas de producción de prensas.

Véanse en la tabla 1 los parámetros técnicos de la línea automática de desenrollado, nivelado y cizallado longitudinal de chapas.

Tabla 1 Parámetros técnicos de la línea automática de desenrollado, nivelado y cizallado longitudinal de chapas (fabricada por Jinan Foundry and Forging Jiemai Forging Press Company)

| Parámetros | Espesor de la placa de cizallamiento/mm | Anchura de la placa de cizallamiento/mm | Número de tiras de cizallamiento/(tiras) | Peso del material de la bobina/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Línea automática de desenrollado, nivelado y cizallado transversal de chapas metálicas

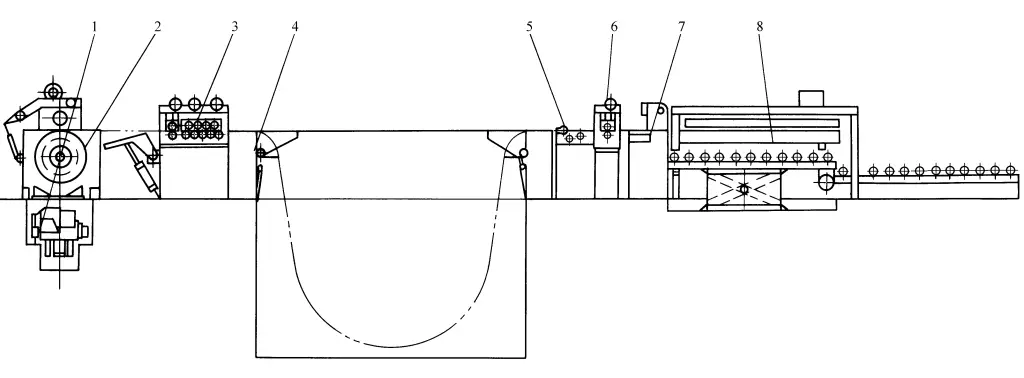

Línea automática de cizallado transversal de desenrollado de chapa metálica, como se muestra en la figura 2.

1 - Carro de carga

2 - Desenrollador

3 - Máquina niveladora de placas de rodillos

4 - Puente giratorio

5 - Mecanismo de corrección de desviaciones

6 - Mecanismo de alimentación

7 - Cizalla

8 - Mecanismo de apilamiento

El material de la bobina se introduce en el desenrollador 2 por el carro de alimentación 1, la bobina se expande y después de apretar el rodillo de presión, se afloja, la chapa entra en la máquina niveladora de chapa multirodillo 3, después de nivelar pasa por el puente oscilante 4, foso de almacenamiento, el mecanismo de corrección de desviación 5 ajusta el centro de alimentación, a continuación, entra en el mecanismo de alimentación 6, y se alimenta a la cizalla 7 (o cizalla volante), el sistema de control emite una señal de cizallamiento, que luego puede cizallar en hojas individuales de la longitud requerida, y luego entra en el mecanismo de apilamiento 8 para agrupar, o se envía a la línea de estampado para su uso.

Consulte en la tabla 2 los parámetros técnicos de la línea de producción automática de cizallado transversal para desenrollado y enderezado de chapas.

Tabla 2 Parámetros técnicos de la línea de producción automática de cizallado transversal para desenrollado y nivelado de chapas (producida por Jinan Foundry and Forging Jiemai Forging Company)

| Parámetros | Espesor de corte/mm | Anchura del portapapeles/mm | Longitud de corte/mm | Masa de la bobina/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3. Línea automática combinada de desenrollado, nivelado y cizallado longitudinal y transversal de chapas metálicas

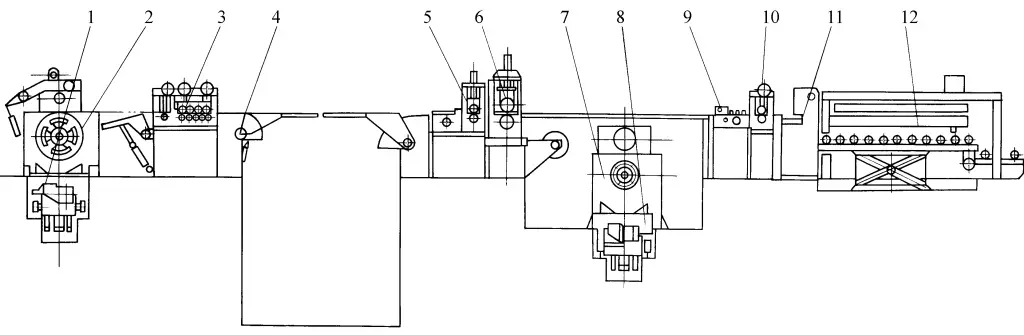

Con el fin de aprovechar al máximo la capacidad de producción de los equipos en línea, reducir la inversión en equipos y la superficie de la fábrica, y ahorrar energía, algunos fabricantes han equipado recientemente líneas automáticas combinadas de desenrollado, nivelado y cizallado longitudinal y transversal de chapas metálicas, mejorando significativamente la eficiencia de producción de los equipos de la línea, ampliando el rango de aplicación de los equipos, y permitiendo que una línea realice las funciones de dos líneas. El Instituto de Investigación de Maquinaria de Fundición y Forja de Jinan se ha adaptado a las necesidades del mercado y ha desarrollado oportunamente este tipo de línea automática, cuya configuración de equipos se muestra en la figura 3.

1 - Carro de carga

2 - Desenrollador

3 - Máquina niveladora de placas de rodillos múltiples

4 - Puente giratorio

5 - Mecanismo de alimentación

6 - Cizalla de tiras múltiples

7 - Enrollador

8 - Carro de descarga

9 - Mecanismo rectificador

10 - Mecanismo de alimentación

11 - Cizalla

12 - Mecanismo de apilamiento

El material de la bobina se introduce desde el carro de carga 1 en el desenrollador 2, la bobina se expande y sujeta el material de la bobina, luego lo afloja, y la chapa entra en la máquina niveladora de chapa multirodillo 3, pasa por el puente oscilante 4, entra en el mecanismo de alimentación 5 en la máquina cizalla multidisco 6, levanta el puente de material, y tras la separación por cizallamiento, el material multidisco entra en el enrollador 7. Las bobinas multidisco reformadas se empaquetan y se envían al carro de descarga 8, completando así el proceso longitudinal. proceso de tundido.

Si el eje de corte superior de la máquina cizalla de tiras múltiples 6 se eleva y el puente de material se aplana, entonces la chapa nivelada es ajustada por el mecanismo rectificador 9 al centro, enviada al mecanismo de alimentación 10, y a la máquina cizalla 11, cizallando así en chapa única de longitud fija, enviada al mecanismo de apilado 12, y utilizada directamente en la línea de estampado después del embalaje, completando así el proceso de cizallado transversal. Según las necesidades, el cizallado longitudinal, el enrollado, el cizallado transversal y el apilado del material de la bobina también pueden realizarse simultáneamente.

4. Línea automática de desenrollado, nivelado y estampado de chapas metálicas

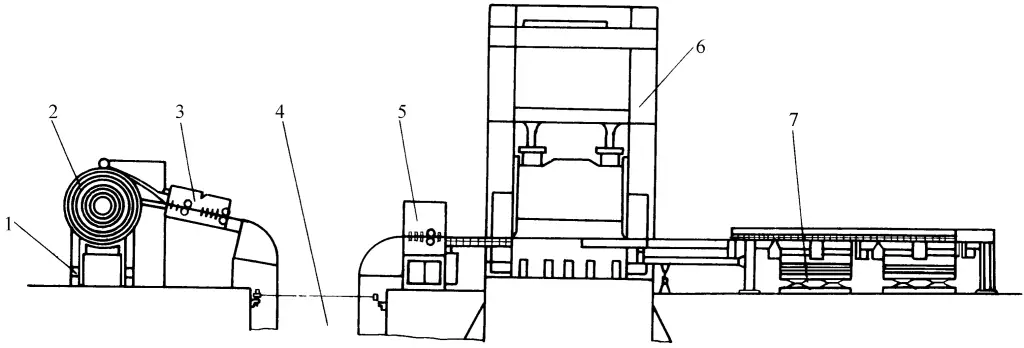

Hay dos tipos de líneas automáticas de estampado de nivelación de desenrollado de chapa metálica, una es la línea automática de tipo blanking, y la otra es la línea automática de formación de estampado, como se muestra en la Figura 4.

1-Desbobinador

2 bobinas

Unidad de nivelación de 3 hojas

4-Foso de almacenamiento

5-Unidad de alimentación

6-Prensa mecánica

7-Apilador

El alimentador de bobinas 2 envía la bobina al desenrollador 1, después de aflojarse, entra en la unidad de nivelación de placas 3, después de nivelarse, pasa por el foso de almacenamiento 4, y la unidad de alimentación 5 envía el material de las placas a la prensa mecánica 6 para su troquelado. A continuación, el material recortado es transportado por la cinta transportadora hasta el dispositivo de apilado 7, y después es transportado colectivamente al siguiente proceso.

Este tipo de línea automática de estampado a gran escala se utiliza sobre todo para la preparación de piezas en bruto, y se utiliza ampliamente en la industria del automóvil, como para las líneas automáticas de puertas de automóviles u otras piezas de gran cubierta para preparar piezas en bruto. La línea automática de formación de estampado sólo necesita configurar el correspondiente dispositivo de desenrollado y nivelado delante de la prensa mecánica abierta o cerrada de acuerdo con el tamaño y la forma de las piezas, y las piezas se pueden producir directamente.

5. Dispositivo de desenrollado y nivelación

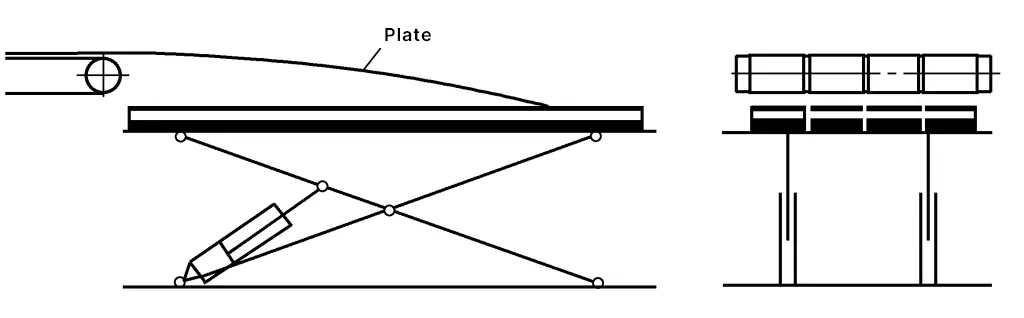

Los tipos mencionados de líneas automáticas de desenrollado y enderezado de chapas se utilizan principalmente para la modificación de bobinas, o para preparar piezas en bruto para líneas automáticas de estampación de chapas a gran escala. Para las bobinas estrechas modificadas, el dispositivo de desenrollado y enderezado para se despliega tratamiento antes de la conformación por estampación se muestra en la figura 5.

a) Tipo I

b) Tipo II

c) Tipo III

d) Tipo IV

1 - Desenrollador

2 - Rodillo de presión

3 - Dispositivo de nivelación

4 - Plataforma de orientación

5 - Dispositivo de alimentación CNC

6 - Dispositivo de control fotoeléctrico

7 - Carga del carro

Tipo I: Dispositivo de nivelación de desenrollado tipo cuna (véase la figura 5a). Se utiliza para espesores de bobina de 0,6~3,2 mm, anchura de bobina inferior a 400 mm y peso máximo de bobina de 1500 kg.

Tipo II: Dispositivo simple de desenrollado y enderezado (ver Figura 5b). Se utiliza para espesores de bobina de 0,6~3,2 mm, anchura de bobina inferior a 610 mm y peso máximo de bobina de 3000 kg.

Tipo II: Dispositivo de desenrollado simple de doble rodillo (ver Figura 5c). Se utiliza para espesores de bobina de 0,6~4 mm, anchura de bobina de 150~610 mm, peso máximo de bobina de 3000 kg.

Tipo M: Dispositivo de nivelación de desenrollado de alta resistencia (véase la figura 5d). Se utiliza para espesores de bobina de 0,6~3,2 mm, anchura de bobina de 300~1300 mm y peso máximo de bobina de 15000 kg.

III. Rendimiento estructural del equipo principal de la línea automática de desenrollado y enderezado de chapas metálicas

Debido al aumento de los requisitos de productividad, los principales equipos de procesamiento en la línea automática de desenrollado y enderezado de chapa metálica utilizan principalmente equipos especializados, como desenrolladores, cizallas, enderezadoras, cortadoras y enrolladores. Estos tipos de equipos se presentan a continuación:

1. Desenrollador

El desenrollador se utiliza principalmente para soportar el material de la bobina y desenrollar el material de la bobina a una velocidad de línea establecida a través del sistema de transmisión, o con una fuerza externa mínima. Dado que el material de la bobina ya ha sufrido una deformación de flexión elástico-plástica cuando se enrolla, se relajará debido al efecto de rebote cuando se desenrolle. Para evitar accidentes, se suele colocar un rodillo de prensado en la parte superior del desenrollador, y sólo después del prensado se puede aflojar la bobina.

La estructura y el tipo del desenrollador se distinguen en función de las distintas formas de soporte, con soportes diferentes adecuados para distintos pesos y anchuras de bobina. Para los materiales de bobina de gran tonelaje, se suele utilizar un tipo de soporte doble, que consiste en utilizar los conos de los extremos de dos ejes del desenrollador para insertarlos en los orificios interiores de ambos extremos del material de bobina, levantando el material de bobina, con la desventaja de provocar la deformación del anillo interior del material de bobina. Otro método consiste en utilizar una placa en forma de abanico para apretar el orificio interior del material de la bobina, superando la desventaja mencionada.

La distancia entre dos desenrolladores puede ajustarse. Para bobinas de menor tonelaje, se utiliza sobre todo el tipo de soporte único, en el que el orificio interior de la bobina se encaja en el mandril de un desenrollador y la placa en forma de abanico la apuntala, tensando la bobina. La rotación del mandril del desenrollador grande y del material de la bobina se acciona generalmente mediante un motor eléctrico a través de un sistema de reducción, y el movimiento de apertura y cierre de la placa en forma de abanico que aprieta el orificio interior del material de la bobina se acciona mediante un par hidráulico o de tornillo, y también se utiliza la operación manual.

Los parámetros técnicos del desenrollador figuran en el cuadro 3.

Tabla 3 Parámetros técnicos del desenrollador (producido por Jinan Foundry and Forging Jiemai Forging Company)

| Parámetros | Masa máxima del material de la bobina/kg | Anchura máxima del material de la bobina/mm | Diámetro interior del material del rollo/mm | Material del rollo diámetro exterior máximo/mm | Tipo de apertura y cierre del carrete | Cantidad de ajuste de posición/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Manual | - |

| E-3-61 | 3000 | 610 | 1200 | Manual | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Manual | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Manual | - | |

| E-5-61 | 5000 | 610 | 1500 | Hidráulico | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hidráulico | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hidráulico | - |

| E-10-100 | 10000 | 1000 | 1800 | Hidráulico | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hidráulico | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hidráulico | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hidráulico | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hidráulico | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hidráulico | 400 |

2. Cizalla

La cizalla es un equipo importante en la línea automática de desenrollado, nivelado y corte transversal de chapas metálicas. El número de carreras de corte de la cizalla determina en gran medida la eficiencia de producción de la línea de desenrollado. Esto se debe a que la línea de desenrollado tiene los siguientes requisitos especiales para la máquina cizalla:

- Alta productividad;

- Carga completa;

- Alta fiabilidad;

- Diversidad de materiales de las bobinas;

- Métodos especiales de corte, etc.

Por lo tanto, las máquinas cizallas ordinarias ya no pueden cumplir con los requisitos de la línea de desenrollado, y se necesitan algunas máquinas cizallas especiales. A continuación, nos centraremos en la introducción de varios tipos de productos:

(1) Productos de corte

En este tipo de línea de desenrollado, la banda se corta en un estado de parada después de alimentar la longitud fija, que es el llamado estado de "parada de corte" mediante la unidad de corte.

1) Cizalla de transmisión hidráulica dedicada

Inicialmente, las líneas de desenrollado producidas en China utilizaban principalmente cizallas hidráulicas. Tienen dos formas estructurales: guillotina y viga oscilante, donde el tipo guillotina se utiliza principalmente para chapas finas (espesor ≤6mm), y el tipo viga oscilante se utiliza principalmente para chapas gruesas (espesor ≥6mm).

Los productos anteriores, con su productividad actual, combinados con el dispositivo de apilado de material posterior, pueden satisfacer las necesidades de numerosos usuarios que no tienen requisitos de alta productividad para las líneas de desenrollado. Por ejemplo, al cortar hojas de longitud fija de 2000 mm en una línea de desenrollado de 3×1600, la cizalla hidráulica solo puede alcanzar hasta 20 hojas/min.

2) Cizalla de transmisión mecánica dedicada

La máquina cizalla de transmisión mecánica, que utiliza un embrague de fricción neumática combinada, tiene la mayor ventaja de rendimiento rápido, con su frecuencia de carrera en vacío que alcanza 80 ~ 120min, que es inalcanzable por las máquinas cizallas hidráulicas.

Teóricamente, su tiempo de ciclo de cizallado simple es de sólo 0,37~0,75s, y si se combina con un mecanismo CNC apropiado de alimentación de longitud fija, la productividad puede alcanzar las 30 hojas/min en una línea de desenrollado de 3mm de espesor con una longitud fija de 2000mm.

Este tipo de máquina cizalla cuenta con un riel guía rodante de sujeción de tres puntos, que no sólo elimina la brecha entre los rieles guía, simplifica la lubricación de los rieles guía, evita el calentamiento y las lesiones de tracción de los rieles guía, pero lo más importante, permite el ajuste en línea de la brecha de la cuchilla, por lo que es conveniente para los usuarios.

(2) Productos de cizallamiento

La máquina cizalla volante es una máquina cizalla que puede realizar el cizallamiento transversal de longitud fija durante el movimiento de la tira, y su mayor característica es el cizallamiento continuo. Puede satisfacer las necesidades de algunas tiras con altos requisitos de calidad superficial, como acero inoxidable, aluminio, chapa galvanizada, chapa recubierta de color, etc.

Las cizallas volantes tradicionales se utilizan ampliamente en los trenes de laminación continua y en las líneas de acabado continuo de la industria metalúrgica. Sin embargo, debido a su compleja estructura y a su elevado coste, no son adecuadas para su uso en las líneas de desenrollado mencionadas.

Hasta finales del siglo pasado, la aparición de nuevas tijeras voladoras resolvió en gran medida estos problemas. Las nuevas cizallas volantes se han desarrollado rápidamente en el extranjero. Algunos fabricantes nacionales de líneas de desenrollado también las están desarrollando e investigando. A continuación, se presenta la cizalla volante rotativa.

La velocidad de funcionamiento de este tipo de línea de desenrollado puede alcanzar los 100 m/min, o incluso más. Su sistema de control también genera automáticamente comandos numéricos para accionar la cizalla volante en función de la longitud fija y la velocidad de avance preestablecidas, y compara la velocidad de avance y la longitud detectadas con los comandos.

Cuando la longitud de alimentación está cerca de la longitud establecida, la cizalla volante acelera o desacelera, posicionándose con precisión en el lugar de corte, mientras que la cizalla volante y el material de la placa logran sincronizar la velocidad y realizan el corte, entonces la cizalla volante acelera o desacelera, y la cuchilla vuelve a la posición original.

En la actualidad, las especificaciones de las líneas de desenrollado de cizalla volante necesarias en el mercado nacional no suelen superar los 3 mm, con una velocidad de movimiento de la banda dentro de los 100 m/min, y el número máximo de cortes por minuto se encuentra dentro del intervalo de 100 a 120. Esto significa que con una longitud fija de 2000mm en una línea de desenrollado de 3mm de espesor, la productividad puede alcanzar de 35 a 40 hojas/min, especialmente adecuada para productos de línea de desenrollado con longitudes fijas ≤500mm. Estos parámetros son aceptables para la mayoría de los usuarios y también son adecuados desde el punto de vista económico.

3. Máquina niveladora de placas de rodillos múltiples

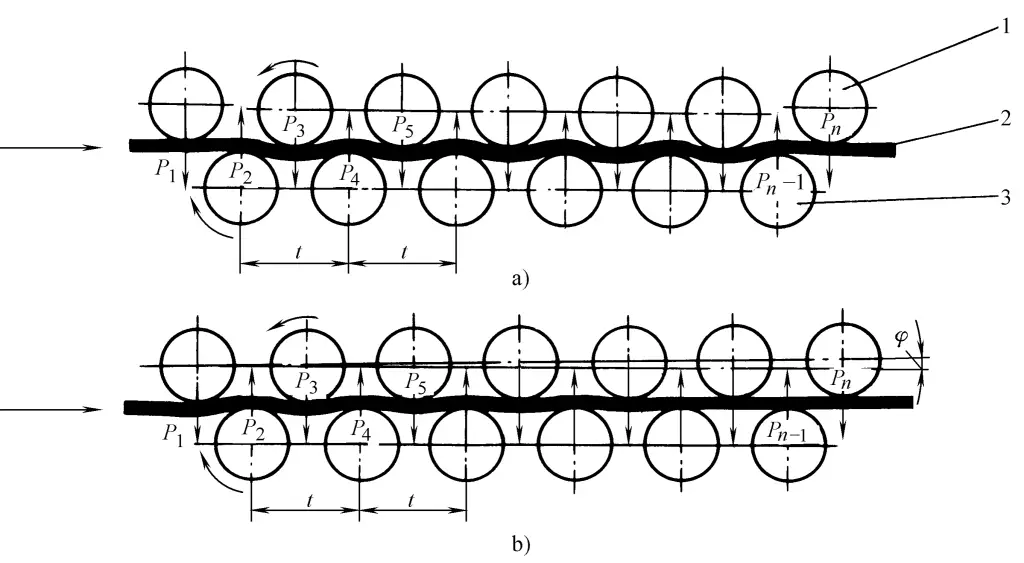

Se utiliza para aplicar cargas alternas a placas dobladas y deformadas, haciendo que se doblen varias veces en direcciones opuestas, reduciendo gradualmente el límite elástico del material, y la deformación original de la placa disminuye gradualmente o desaparece. El principio de funcionamiento de la máquina enderezadora de placas de rodillos múltiples se muestra en la Figura 6.

a) Los cilindros de trabajo superior e inferior están dispuestos en paralelo

b) Los cilindros de trabajo superior e inferior están dispuestos en ángulo

1-Rollo de trabajo superior

2-Material de la placa niveladora

3-Rollo de trabajo inferior

La máquina enderezadora de planchas de varios rodillos consta de filas superior e inferior de rodillos de trabajo escalonados, accionados por un motor eléctrico a través de un reductor, una caja de distribución de engranajes y un acoplamiento universal. La fila superior de rodillos puede ajustarse hacia arriba y hacia abajo en una disposición paralela (véase la figura 6a), y además de los ajustes hacia arriba y hacia abajo, también puede inclinarse en un pequeño ángulo en la disposición inclinada (véase la figura 6b).

Las disposiciones paralelas se utilizan principalmente para enderezar chapas de acero de más de 12 mm de grosor, mientras que las inclinadas se emplean sobre todo para enderezar chapas de acero de menos de 4 mm. La distancia entre rodillos y el número de rodillos influyen directamente en la calidad del enderezado de la chapa. Si la separación entre rodillos es demasiado grande, se reduce la precisión del enderezado; si es demasiado pequeña, aumenta la presión sobre el cuerpo del rodillo de trabajo (P t a P n ). Al nivelar el material de la chapa, es necesario preajustar la cantidad de presión ejercida por los rodillos de trabajo superiores en función del grosor de la chapa para garantizar la calidad del nivelado.

En la Tabla 4 se muestran los parámetros técnicos de las máquinas enderezadoras de chapas multirodillo producidas en China.

Tabla 4 Parámetros técnicos de las máquinas enderezadoras de placas de rodillos

| Artículo | Grupo 1 | Grupo 2 | Grupo 3 | Grupo 4 | Grupo 5 | Grupo 6 | Grupo 7 | |||

| Número de rollos n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Distancia entre rodillos t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Diámetro del rollo D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Espesor mínimo de la chapa de acero hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Longitud efectiva de la caja antivuelco L / min | 1200 | Anchura de la chapa de acero b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Velocidad máxima de enderezado Vmax /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Potencia máxima del motor principal Nmax /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Característica de carga máxima Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Artículo | Grupo 8 | Grupo 9 | Grupo 10 | Grupo 11 | Grupo 12 | Grupo 13 | Grupo 14 | |||

| Número de rodillos n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Distancia entre rodillos t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Diámetro del rollo D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Espesor mínimo de la chapa de acero h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Longitud efectiva de la caja antivuelco L / min | 1200 | Anchura de la chapa de acero b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Velocidad máxima de enderezado Vmax /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Potencia máxima del motor principal Nmax /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Característica de carga máxima Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

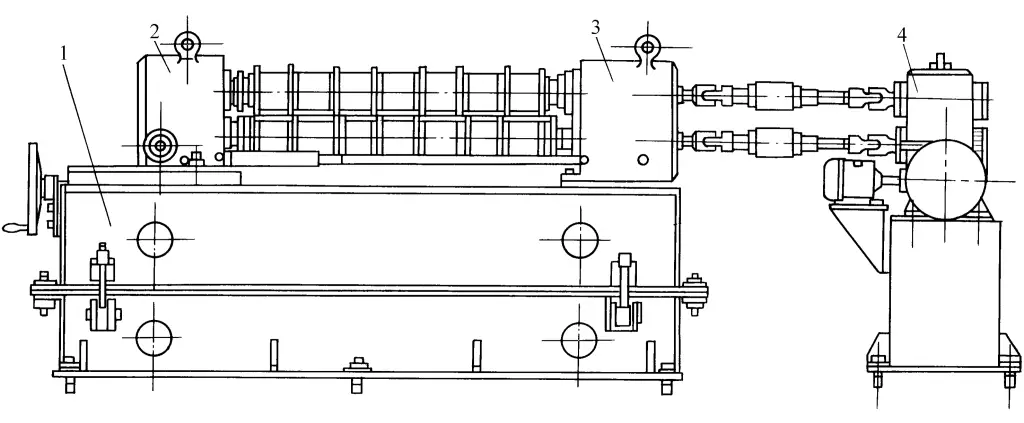

4. Cizalla multitira

Las cizallas de tiras múltiples se utilizan a menudo para cortar materiales de bobina más anchos en tiras múltiples de la misma anchura o de anchuras diferentes según las necesidades del usuario y, a continuación, rebobinarlas en bobinas utilizando un enrollador. Se utilizan con frecuencia en líneas de desenrollado, nivelado y corte longitudinal, y también para recortar los bordes de materiales en tiras.

El espesor máximo del material que puede cortar esta máquina es de hasta 12mm, comúnmente se utilizan los de menos de 4mm de espesor. Para algunos materiales con mayor resistencia, el espesor mínimo puede llegar a 0,05mm cuando se utiliza el corte por tracción, pero es difícil garantizar la calidad del corte. Generalmente, 12 pares de discos de corte pueden ser configurados en los ejes de discos de corte superior e inferior de esta máquina. Para algunas tiras finas y estrechas, los productos de algunas empresas extranjeras pueden tener hasta 42 pares de discos de corte, capaces de cortar 41 tiras estrechas simultáneamente.

En la mayoría de las líneas de cizallado longitudinal que utilizan máquinas cizalladoras de flejes múltiples, debido a las limitaciones estructurales de los dispositivos auxiliares, la calidad del cizallado y la facilidad de ajuste, el número de flejes cizallados suele limitarse a un máximo de 20. La anchura máxima del material de fleje cizallado suele ser inferior a 2000 mm, y la anchura mínima está relacionada con el grosor del fleje.

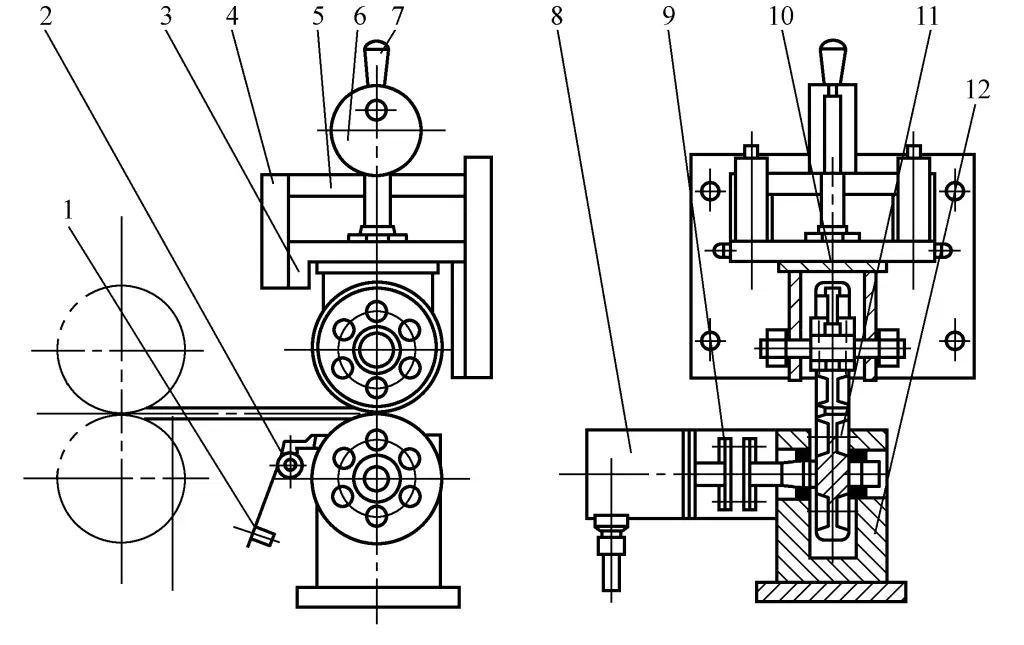

La máquina cizalla de tiras múltiples consta de un cuerpo de máquina 1, un asiento móvil del eje del disco de corte 2, un asiento fijo del eje del disco de corte 3 y un sistema de transmisión 4. El sistema de transmisión está conectado a los ejes superior e inferior del disco de corte mediante un motor eléctrico a través de un reductor y un acoplamiento universal. El sistema de transmisión está conectado a los ejes superior e inferior del disco de corte mediante un motor eléctrico a través de un reductor y un acoplamiento universal, y su aspecto estructural se muestra en la figura 7.

1-Cuerpo de la máquina

2-Asiento móvil del eje del disco de corte

3-Asiento fijo del eje del disco de corte

4-Sistema de transmisión

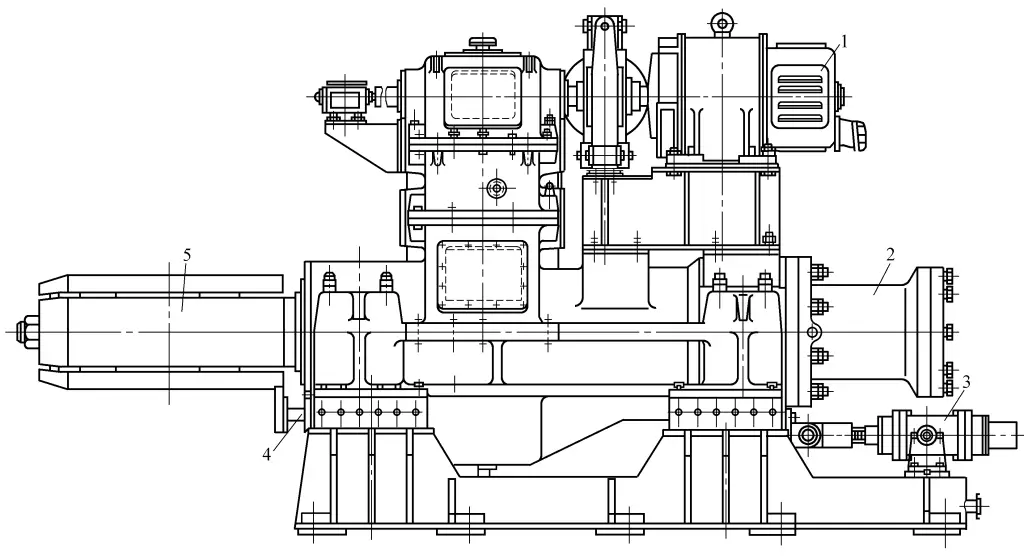

5. Rebobinador

La rebobinadora se utiliza para enrollar la banda o el material de banda estrecha en rollos. La expansión y contracción del tambor de la rebobinadora y la sujeción de las mordazas se accionan por medios hidráulicos y mecánicos.

El accionamiento hidráulico es accionado por el vástago del pistón del sistema hidráulico, que acciona la cuña inclinada, haciendo que el carrete se expanda y las mordazas se sujeten. Se utiliza principalmente para enrollar grandes especificaciones de fleje ancho o material en tiras. El accionamiento mecánico es accionado por un par de tornillos que accionan un mecanismo de varias varillas, haciendo que el tambor se expanda y las mordazas se sujeten, se utiliza a menudo para enrollar pequeñas especificaciones de fleje estrecho o material de fleje cortado longitudinalmente.

A continuación se presenta la bobinadora de accionamiento hidráulico (véase la figura 8).

1-Motor eléctrico

2-Cilindro hidráulico de expansión axial

Cilindro hidráulico flotante de 3 calderas

Dispositivo de descarga de rodillos de 4 correas

Tambor de 5 bobinas

El motor eléctrico 1 acciona el tambor de la bobina 5 para que gire a través de un dispositivo de reducción de engranajes. Está equipado con un cilindro hidráulico de expansión axial 2 para la expansión y contracción de la bobina. Para garantizar la alineación de los bordes de la banda de acero, se instala un cilindro flotante 3 en la bobinadora para controlar la desviación. La bobinadora también dispone de un dispositivo de empuje del cilindro hidráulico 4 para el rodillo de la banda.

Generalmente, el enrollador adopta una forma de soporte único con soporte auxiliar para un funcionamiento estable. La estructura básica del enrollador es similar a la del desenrollador, pero su asiento deslizante en forma de cuña es integral para mejorar la rigidez del soporte de la bobina.

La bobinadora tiene cuatro placas en forma de arco en el simplificador del carrete, que pueden expandirse y contraerse radialmente empujando y tirando de la cuña inclinada con un cilindro hidráulico. Cuando se expanden, dos de las placas en forma de arco forman un par de pinzas que se utilizan para sujetar la cabeza de la tablilla, y la rotación de la bobina completa el bobinado de la tablilla.

La bobinadora se acciona mediante un motor de CA, cuya velocidad se controla mediante un regulador de velocidad de frecuencia variable de CA. La cadena de transmisión dispone de un freno. Durante el proceso de bobinado, a medida que aumenta el diámetro de la bobina, el sistema de control ralentiza automáticamente el motor de bobinado para igualar la velocidad lineal con la máquina de corte longitudinal.

IV. Introducción a las prestaciones de algunas máquinas auxiliares en la línea de enderezado automático para desbobinado de chapa

Debido a la creciente variedad y gama de aplicaciones de la línea de enderezado automático para el desenrollado de chapa metálica, desde el uso real de los usuarios, el rendimiento de algunas máquinas auxiliares en la línea de enderezado automático ha jugado un papel muy importante en la calidad de los productos y la eficiencia de la línea de producción. Por lo tanto, es necesario introducir algunos dispositivos auxiliares clave para atraer la atención común de los fabricantes de equipos y usuarios.

1. Dispositivo de apertura del material

Después de cargar la bobina en el desbobinador, pasa por el dispositivo de cabeza de prensa de material de plomo, comprime la cabeza de material antes de la apertura y se eleva durante el funcionamiento normal. El cabezal de prensado puede girar mediante un motor, y el cabezal de material pasa primero por el dispositivo de apertura de material, y después de que el cabezal de material se doble y se aplane, entra en la máquina niveladora. Se utilizan diferentes dispositivos de apertura de material para diferentes grosores de placa o materiales.

Para chapas finas (grosor de chapa ≤ 6 mm), el dispositivo de apertura de material consta de una plataforma telescópica y una plataforma de material de plomo, ambas accionadas por cilindros hidráulicos, que pueden oscilar hacia arriba y hacia abajo y moverse hacia delante y hacia atrás.

Para chapas gruesas (espesor de la chapa ≥ 6 mm), se utiliza generalmente un dispositivo de apertura de material de tipo pórtico. Este dispositivo consta de un bastidor, rodillos de presión, cabezal de prensado, placa de pala, etc. El cabezal de prensa está situado justo encima del desbobinador en el centro del bastidor de apertura de material, accionado por un motor hidráulico para girar, y movido hacia arriba y hacia abajo por un cilindro hidráulico. La placa de la pala se instala en el asiento de la placa de la pala y se mueve con ella, y la parte inferior de la placa de la pala está equipada con dos cilindros hidráulicos de elevación, lo que permite que el cabezal de la placa de la pala se mueva hacia arriba y hacia abajo para que coincida con la desbobinadora para una alimentación uniforme del material.

2. Dispositivo de alimentación

El dispositivo de alimentación es crucial en la línea de cizallado transversal automático para la nivelación de la chapa, garantizando generalmente la precisión dimensional de la chapa. La figura 9 muestra el esquema de la estructura estándar del dispositivo de alimentación.

1-Servomotor

2-Reductor

Cambiador de 3 ejes

Caja de 4 Transmisiones

5-Junta universal

6-Rodillo superior

7-Rodillo inferior

Base para 8 máquinas

La rotación de los rodillos de alimentación 6 y 7 es impulsada por el servomotor 1 a través del reductor 2, la caja de transmisión 4 y la junta universal 5, con dirección y velocidad de rotación ajustables. El rodillo superior 6 puede moverse hacia arriba y hacia abajo paralelamente al rodillo inferior 7, facilitando la introducción y el prensado de la hoja de material. Los cuerpos de los rodillos de alimentación superior e inferior están hechos de tubos de acero sin soldadura soldados entre sí, y luego recubiertos de caucho vulcanizado. La dureza requerida es de 86 a 88 HS, y la rugosidad superficial es de Ra0,8 a 0,4μm.

Los rodillos de alimentación superior e inferior son accionados por el mismo motor, arrancando y cambiando frecuentemente entre velocidades altas y bajas, por lo que existe un impacto inercial significativo. Para reducir el impacto inercial de los rodillos de alimentación superior e inferior y garantizar la precisión de la alimentación, es necesario minimizar el peso de los propios rodillos de alimentación, garantizar una alta rigidez y resistencia de los ejes de los rodillos, por lo que los rodillos de alimentación están diseñados con una estructura hueca.

3. Dispositivo de detección

El propósito del dispositivo de detección es detectar y proporcionar información sobre la precisión de alimentación de la hoja de material. La figura 10 muestra el esquema de la estructura estándar del dispositivo de detección.

1-Peso del péndulo

2-rascacielos

Asiento 3 deslizantes

Columna de 4 guías

5-Soporte fijo

Rueda 6-Ecéntrica

7 asas

Codificador de 8 rotaciones

9-Acoplamiento

10-Rueda de detección superior

11-Rueda de detección inferior

12-Soporte inferior

Durante el funcionamiento, tire primero de la empuñadura 7, utilizando la rueda excéntrica 6 para levantar el asiento deslizante 3 y la rueda de detección superior 10. Cuando el rodillo de alimentación envía la chapa entre la rueda de detección superior 10 y la rueda de detección inferior 11, tire hacia atrás de la empuñadura 7, permitiendo que el asiento deslizante 3 y la rueda de detección superior 10 desciendan. Bajo la acción de la fuerza del muelle, las ruedas de detección superior e inferior sujetan firmemente la chapa.

A medida que el rodillo de alimentación continúa alimentando la chapa, ésta hará girar las dos ruedas de detección. El codificador rotatorio 8 está conectado a la rueda de detección inferior a través del acoplamiento 9. En este momento, el codificador rotatorio también girará sincrónicamente, generando impulsos. El mecanismo de detección es un componente clave de la sección de alimentación, y su diseño y precisión de fabricación afectarán directamente a la precisión de alimentación de la línea de producción, por lo que los ajustes de diseño, fabricación e instalación del mecanismo de detección son particularmente importantes.

La circunferencia exterior de la rueda de detección superior está recubierta de goma dura para evitar el deslizamiento relativo entre la rueda de detección y la superficie de la chapa metálica durante la medición de la longitud, lo que reduce la precisión de la medición. La rueda de detección inferior es un componente rígido integral del eje de la rueda, lo que reduce los errores de montaje. Su superficie está chapada con cromo duro, con una dureza superficial de 800~900HV, garantizando un funcionamiento a largo plazo sin desgaste.

Para garantizar el funcionamiento preciso de las ruedas de detección, es necesario mantener limpia la superficie de la rueda. El rascador 2 instalado se presiona firmemente contra la superficie de la rueda ajustando la posición del martillo pesado 1, para eliminar todas las adherencias en la superficie de la rueda, garantizando la precisión de la medición.

4. Dispositivo de apilamiento de cuentas

El dispositivo de apilamiento satisface principalmente el apilamiento y la alineación de los materiales en láminas después del cizallado y el corte longitudinal (la línea de producción tiene capacidades de cizallado longitudinal y transversal), especialmente para los materiales en láminas que requieren una mayor precisión de superficie, este es un problema particularmente difícil de resolver. La dificultad radica en:

- Alineación de los materiales de hoja cortada por anchura;

- No permitir arañazos en la superficie de los materiales en hojas durante el proceso de apilamiento.

Se utilizan diferentes dispositivos de apilamiento en función de los distintos requisitos. A continuación se presentan respectivamente:

(1) Dispositivo de apilamiento de cordones de tipo transportador ordinario

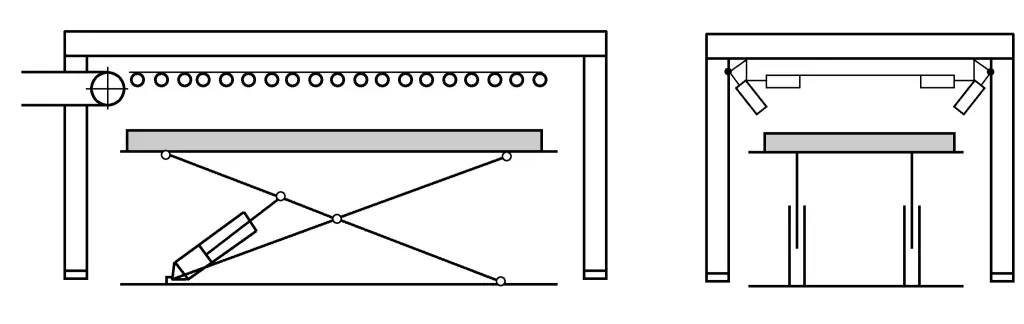

Una vez cortadas, las tiras se transportan a lo largo de la cinta de alimentación y, utilizando su propio peso y la inercia generada por la velocidad del transportador, se deslizan sobre la superficie de la hoja anterior para alinearse, durante lo cual se utiliza un dispositivo de colchón de aire para minimizar los arañazos entre hojas (véase la figura 11).

(2) Apilador neumático basculante

La descarga neumática de material consta generalmente de un bastidor de soporte neumático, protecciones laterales y protecciones traseras. El rango de ajuste del apilamiento: anchura de 100 a 2500 mm, longitud de 100 a 6000 mm. En el uso real de la línea de producción, uno o más dispositivos de apilamiento pueden configurarse en línea simultáneamente (véase la figura 12) para satisfacer las necesidades del ritmo de producción.

Su principio de funcionamiento es el siguiente: al final del cizallado transversal, la chapa es transportada a la estantería de caída neumática por la cinta transportadora. Una vez en posición, una señal de conmutación activa el giro de la estantería, y la chapa cae plana en un contenedor formado por dos deflectores laterales y un deflector trasero. La posición de los deflectores laterales es ajustable. Puede resolver el problema de apilamiento de la chapa entera tras el cizallamiento transversal, pero su desventaja es que no puede resolver el problema de apilamiento de chapas que se han dividido en varias tiras.

(3) Dispositivo de apilamiento de la estructura de ventosas

La estructura de ventosas se utiliza para manipular la chapa después del cizallado y el corte longitudinal. Los principales problemas que introduce son una ralentización forzada del ritmo de producción o unos costes de producción excesivos.

(4) Dispositivo apilador de cinta transportadora de rodillos electromagnéticos

Utiliza principalmente una cinta por debajo para la transferencia de material colgado, complementada con una cinta de separación y una perforadora para resolver el problema de apilamiento tras el corte longitudinal de la línea de producción. Su principal característica es que cuenta con un dispositivo electromagnético de rodillos instalado en el bastidor de la cinta transportadora que puede controlar la fuerza de succión, lo que permite que los materiales cortados cuelguen por debajo de la cinta y caigan en paralelo cuando se corta la corriente en la posición designada, resolviendo así el reto del corte longitudinal y garantizando al mismo tiempo que no se raye la superficie de la pieza de trabajo.

V. Perspectivas de aplicación de la línea automática de desenrollado y enderezado de chapas metálicas

1. Línea de producción especializada de desenrollado y desenrollado en la industria de fabricación de automóviles

A finales de la década de 1990, la moderna industria de fabricación de automóviles se desarrolló rápidamente en China. Los fabricantes de automóviles de gama media-alta, con una producción anual superior a las 100.000 unidades, centraron su atención en la inversión en líneas de producción de desenrollado y desenrollado tras completar la construcción de líneas de producción de estampación en frío.

La razón es que la chapa suministrada por las acerías presenta los siguientes inconvenientes:

- Superficie de mala calidad, incapaz de cumplir los elevados requisitos exigidos a los revestimientos exteriores;

- Baja tasa de utilización del material, lo que limita la reducción de los costes de sedimentación.

Este tipo de línea de producción debe satisfacer el suministro de los siguientes materiales: chapas laminadas en frío sin recubrimiento, chapas electrolíticas de una y dos caras, chapas galvanizadas en caliente de una y dos caras, chapas laminadas en frío de alta resistencia, chapas galvanizadas de alta resistencia, chapas decapadas laminadas en caliente, chapas de aluminio.

2. Línea de producción automática de desenrollado y nivelado para el curvado en frío de diversos tipos de materiales.

Los perfiles conformados en frío son un tipo de material con potencial de desarrollo para la industria y la construcción, cuya forma transversal puede optimizarse en función de las necesidades de uso, diseñando la sección más razonable, reduciendo el uso de material, mejorando las propiedades mecánicas y aumentando la capacidad de carga y la rigidez general de los componentes.

En la actualidad, la línea de producción automática de desenrollado y nivelado en frío para perfiles más utilizada puede completar varios procesos de conformado, desde bobinas hasta perfiles de sección de forma especial. Tales como: Acero en forma de C, Z, vigas de automóviles, parachoques, perfiles de estanterías, columnas de armarios eléctricos, placas de barandillas, etc., satisfaciendo las necesidades del transporte, la fabricación de automóviles, las industrias de la construcción, la logística, y por lo tanto tiene un amplio espacio de desarrollo.

Este tipo de línea de producción automática de plegado en frío, desenrollado y nivelado, consiste generalmente en un desenrollador, un nivelador, un soldador de corte de cabeza, un alimentador, una punzonadora, una máquina de plegado en frío y una punzonadora. plegado conformado máquina cizalla volante, sistema de transmisión de potencia, etc.

El material de la bobina pasa por el desenrollador, el nivelador, el puente giratorio, después entra en el equipo de punzonado para ser punzonado o cortado, después por el perfilado y, por último, la cizalla volante la corta a una longitud fija.