I. Panorama general

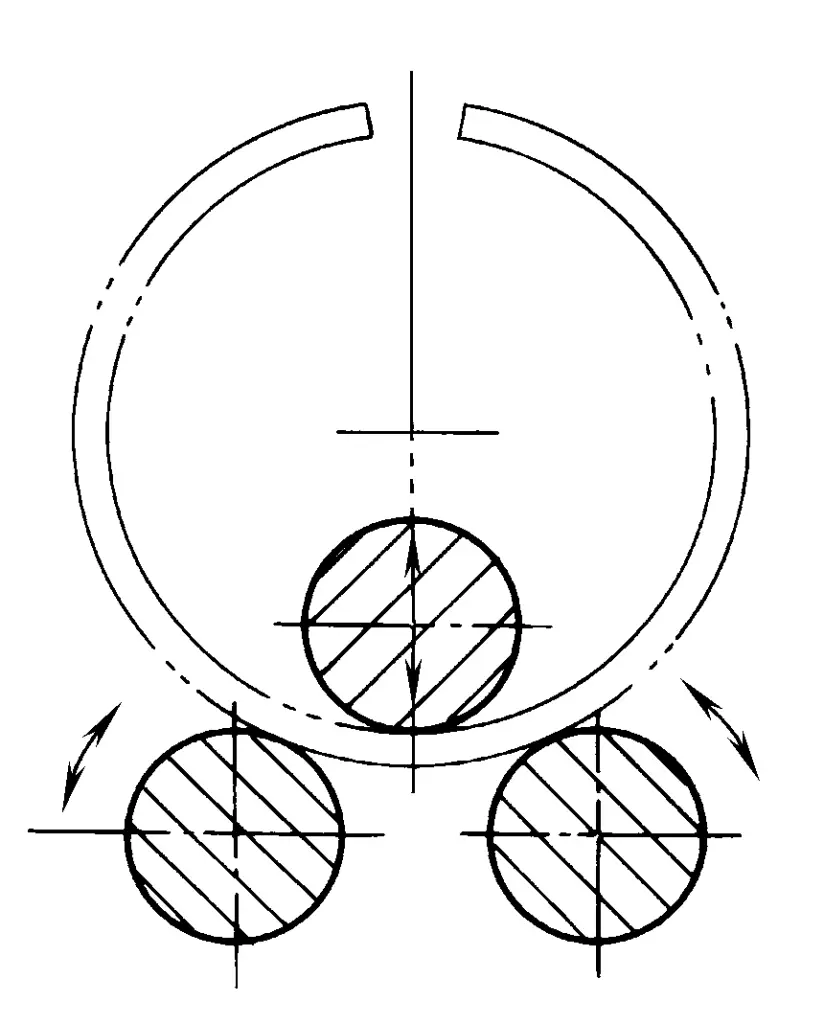

El plegado (laminado de chapa) es un método de procesado que coloca la chapa entre 2 o 4 ejes de rodillos y, a medida que éstos giran, la chapa se dobla a lo largo de los ejes de rodillos hasta adquirir la forma deseada, como se muestra en la figura 1.

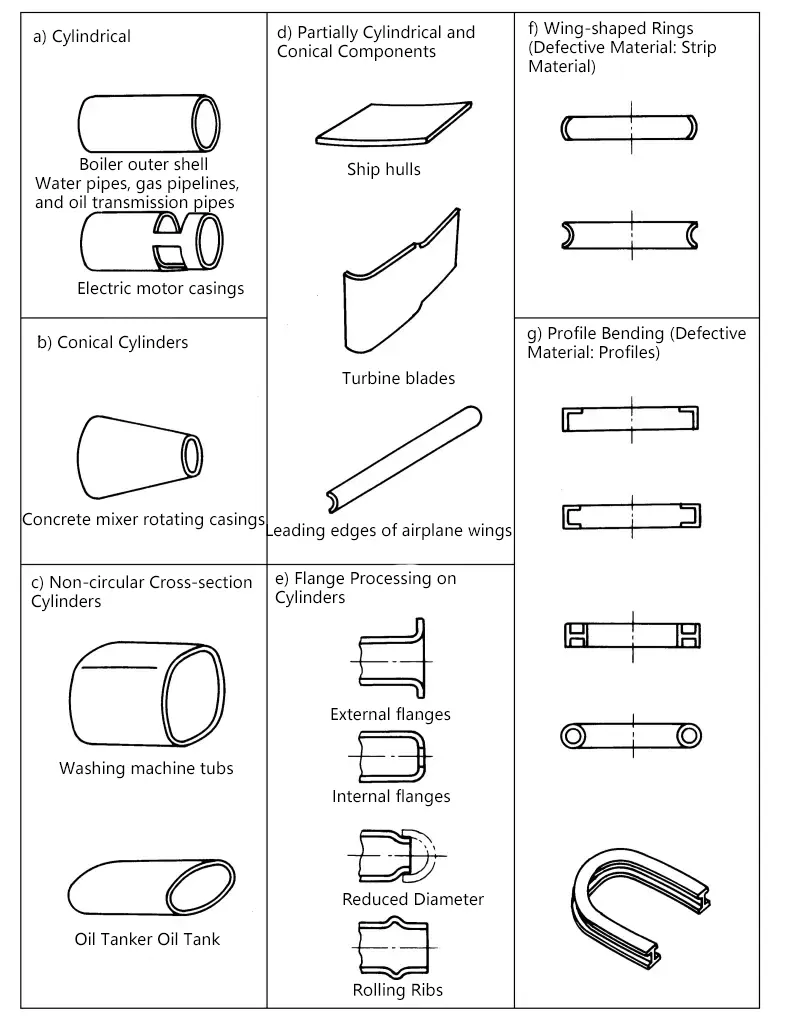

El curvado se utiliza generalmente para piezas con grandes radios de curvatura y se utiliza ampliamente en el procesamiento de piezas cilíndricas y cónicas. Además, dado que la posición de los ejes de los rodillos puede modificarse adecuadamente en relación con la cantidad de alimentación de la lámina de material, también es posible producir piezas cilíndricas cuadriláteras, elípticas y otras piezas cilíndricas de sección transversal no circular, y también puede utilizarse para el procesamiento de rebordeado de piezas cilíndricas y cilíndricas de sección transversal no circular, como se muestra en la figura 2.

II. Proceso de plegado

1. Precurvado

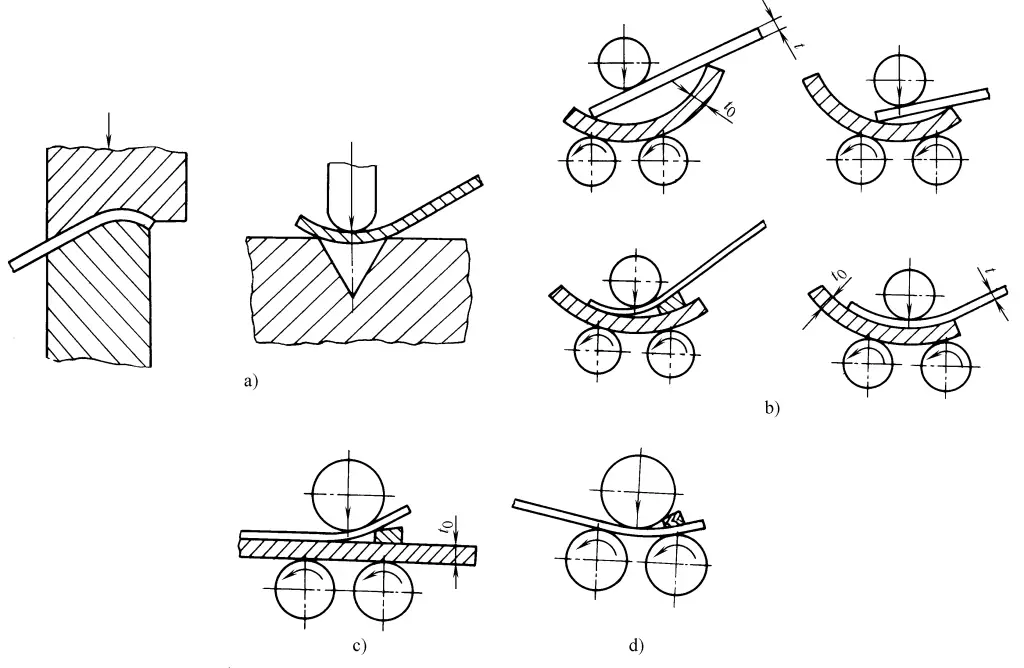

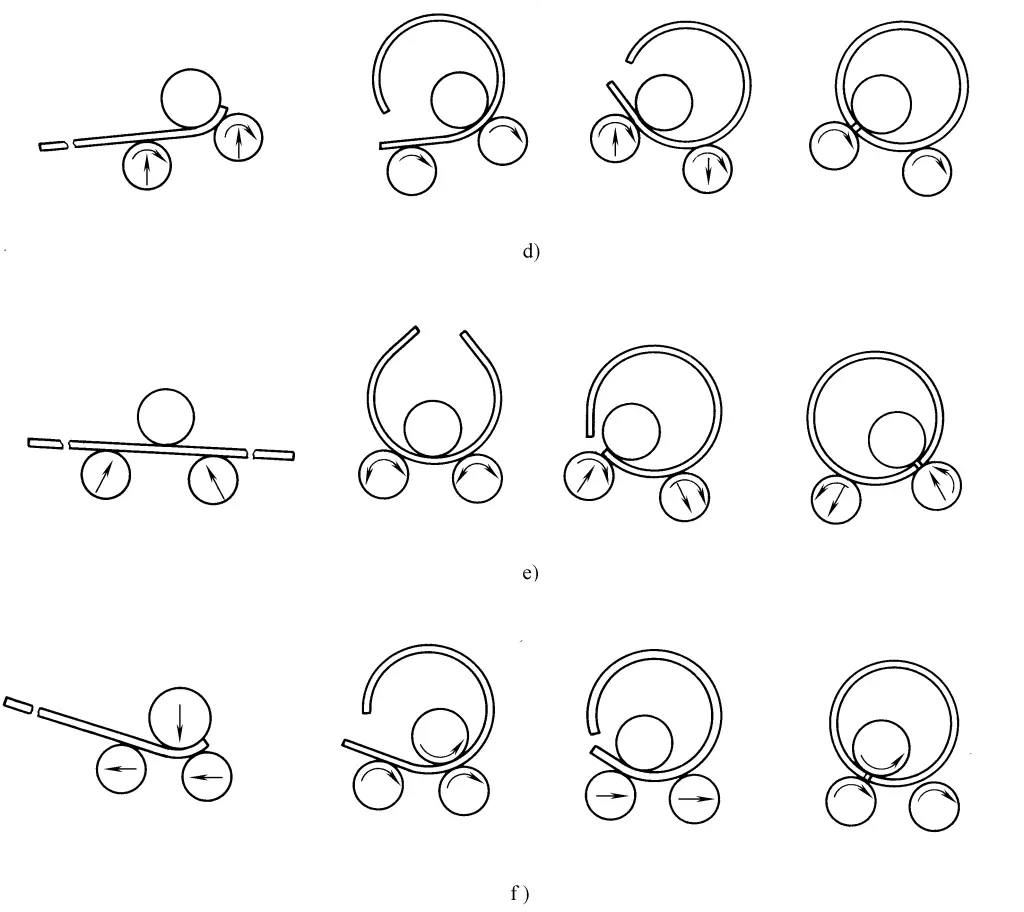

Al doblar chapas planas en formas cilíndricas en laminadoras de chapas de tres y cuatro rodillos, los extremos de entrada y salida de la chapa conservan partes rectas debido a una deformación insuficiente. Es difícil eliminar completamente los bordes rectos durante el redondeo. Por lo tanto, generalmente es necesario precurvar los extremos de la chapa para eliminar los bordes rectos. En la figura 3 se muestran los métodos habituales de precurvado.

a) Adecuado para varios espesores de chapa

b) Adecuado para t 0 ≥2t, t≤24, no superior a 60% de la capacidad del equipo.

c) Adecuado para t 0 ≥2t, t≥24, no superior a 60% de la capacidad del equipo.

d) Adecuado para placas finas

2. Rodando

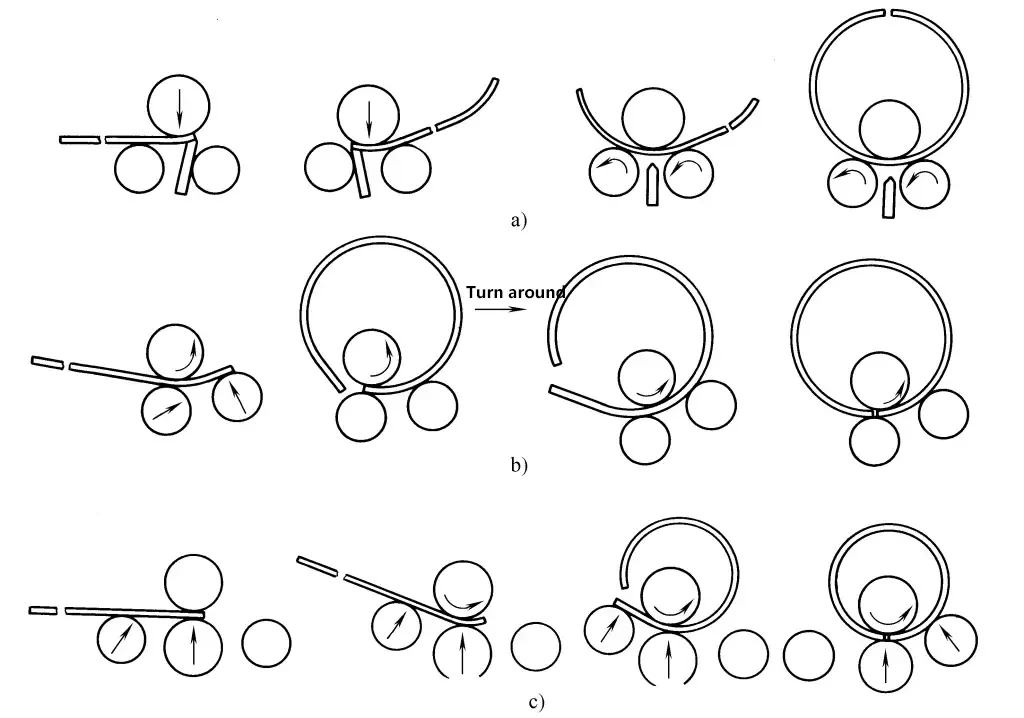

En la figura 4 se muestra el proceso de laminado de varias máquinas laminadoras de chapas.

a) Tres rodillos simétricos laminadora de chapa con almohadilla para bordes de flexión

b) Asimétrico laminadora de chapas de tres rodillos

c) Máquina curvadora de placas de cuatro rodillos

d) Máquina curvadora de chapas excéntrica de tres rodillos

e) Máquina curvadora de chapas de tres rodillos de ajuste inferior simétrico

f) Curvadora horizontal de placas de tres rodillos de ajuste inferior

3. Corrección de la redondez

Ajustar el rodillo a la posición de curvatura máxima de enderezado requerida, rodar 1-2 círculos para que la curvatura de todo el círculo sea uniforme, luego retirar gradualmente la carga, permitiendo que la pieza de trabajo sea rodada varias veces bajo una carga de enderezado gradualmente reducida para enderezar.

III. Laminado de conos

Para laminar un cuerpo cónico, la chapa en bruto debe cortarse previamente en forma de abanico desplegado. Haciendo que el rodillo superior y el rodillo lateral se crucen en ángulo (no en paralelo) y manteniendo la línea de presión del rodillo siempre coincidente con la generatriz de la chapa en forma de abanico, se puede laminar un cono.

En los métodos comunes de doblado de conos, los más precisos incluyen el método de desaceleración de apertura pequeña, el método de laminado de cuatro rodillos de doble velocidad y el método de alimentación rotativa, mientras que los métodos aproximados incluyen el método de laminado segmentado y el método de alimentación rectangular.

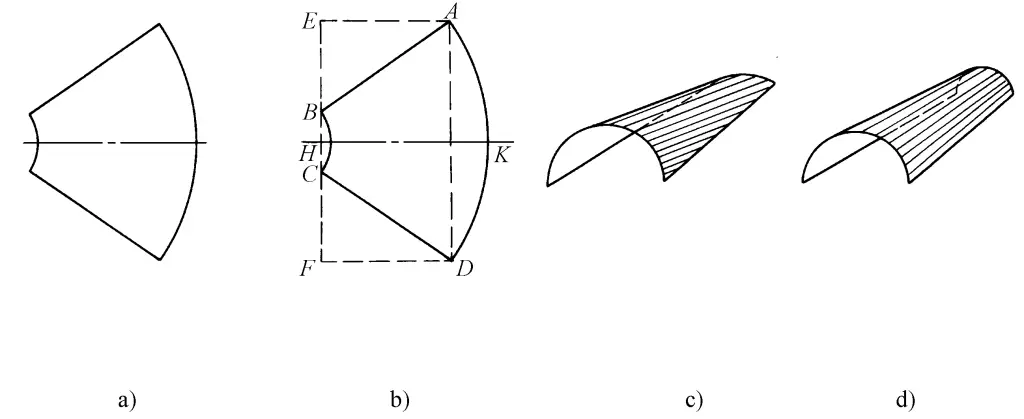

1. Método de alimentación rectangular

Compuesto de tres cilindros para aproximar una superficie cónica (véase la figura 5): primero, se enrolla en una forma cilíndrica c con el rodillo superior paralelo a la línea HK, luego se doblan ambos lados con el rodillo superior paralelo a las líneas AB y CD respectivamente para obtener una superficie cónica aproximada d.

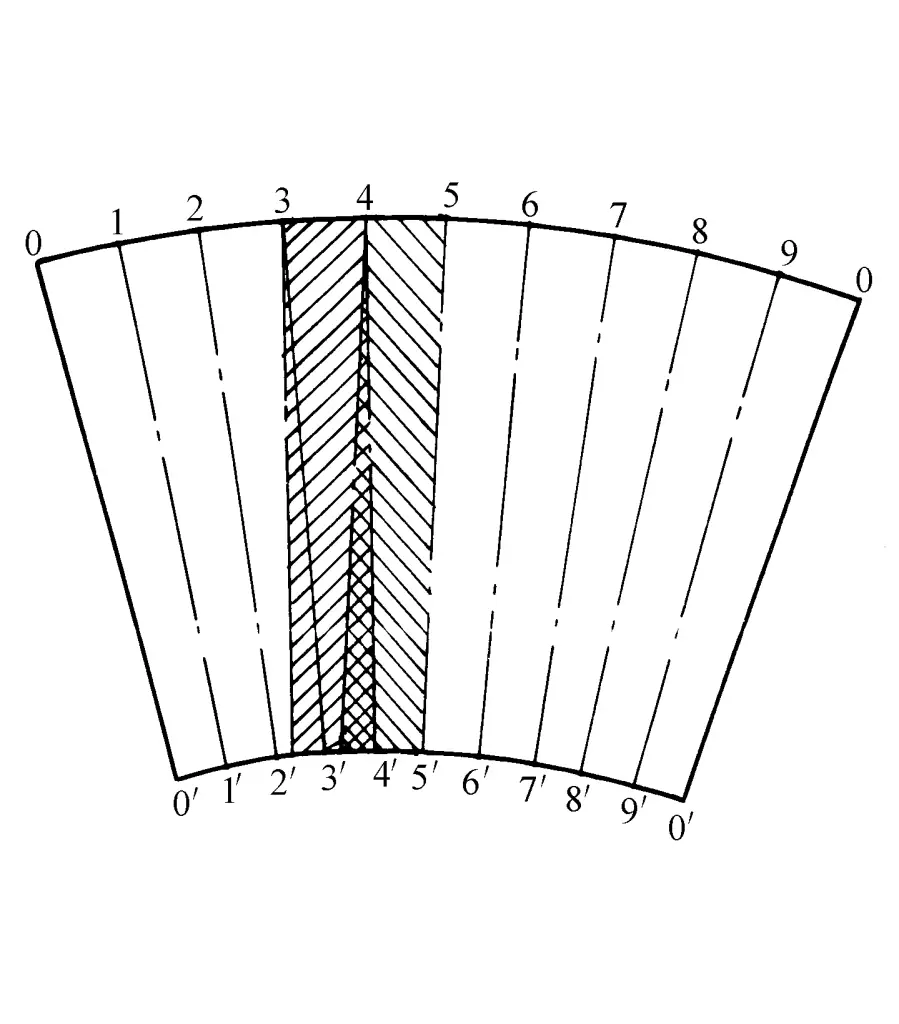

2. Método de laminado zonal

Como se muestra en la Figura 6, el movimiento a través de las zonas se utiliza para aproximar el ajuste de la velocidad. Los pasos son:

(1) Doblar el rodillo con el rodillo superior alineado con la línea 5-5′ hasta que el extremo mayor llegue a 4;

(2) Doblar con el rodillo superior alineado con la línea 4-4′ hasta que el extremo mayor llegue a 3;

(3) Siga los pasos anteriores para doblar cada zona.

3. Método de alimentación por rotación

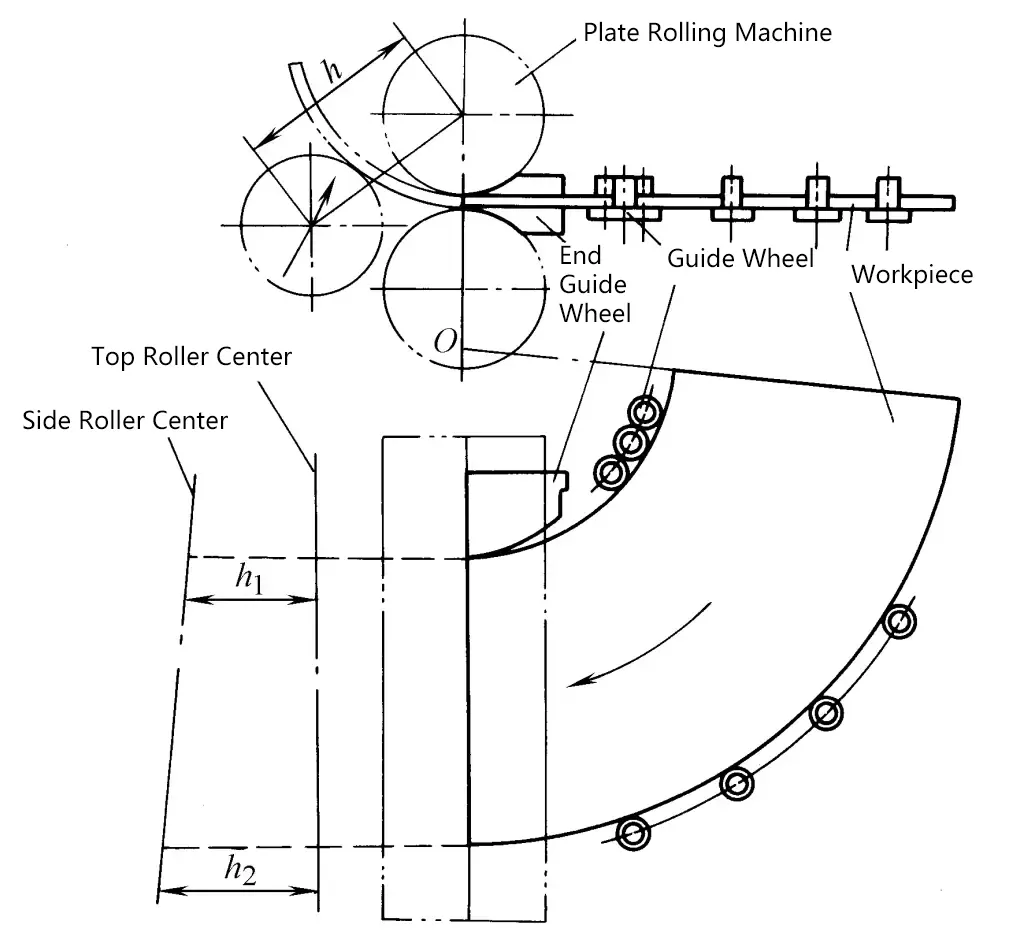

Como se muestra en la figura 7, se añaden ruedas guía a los bordes mayor y menor de la pieza en bruto para girarla y alimentarla, haciendo que la línea de prensado del rodillo coincida básicamente con la generatriz.

4. Método de deceleración del extremo pequeño

Como se muestra en la figura 8, se añade un dispositivo de desaceleración por fricción en el extremo pequeño de la pieza en bruto, lo que aumenta la resistencia del avance del extremo pequeño y la desaceleración.

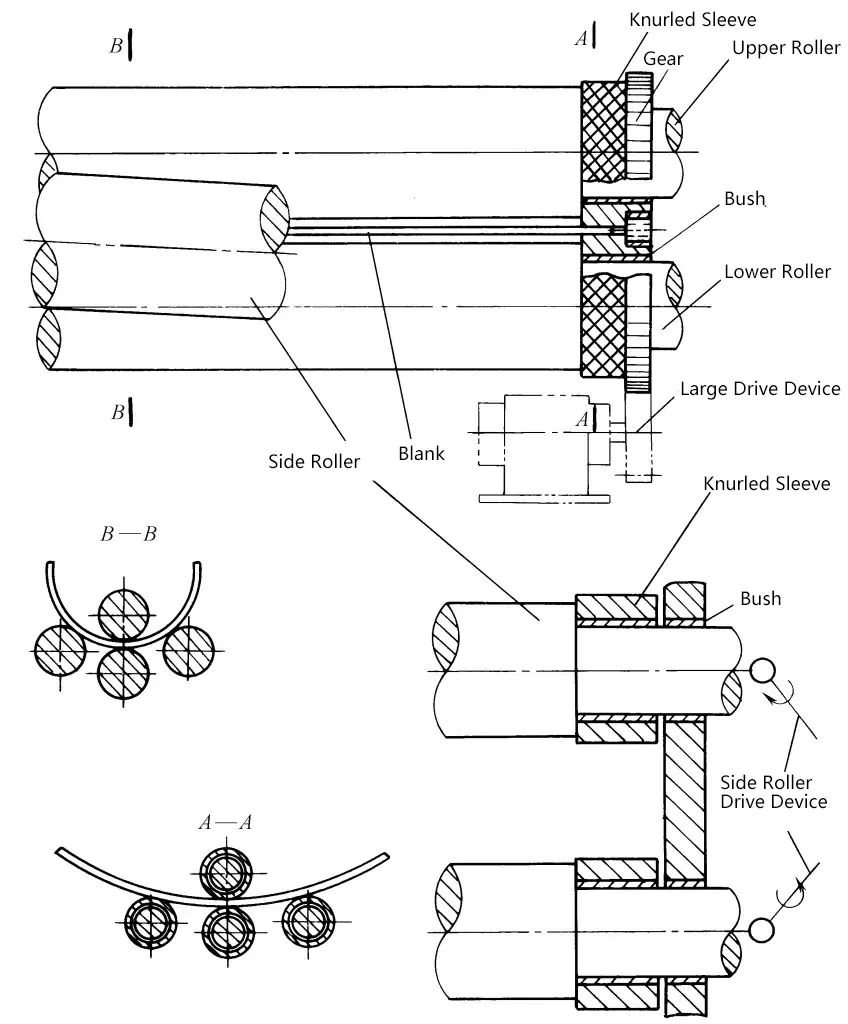

5. Método de plegado de cuatro rodillos de doble velocidad

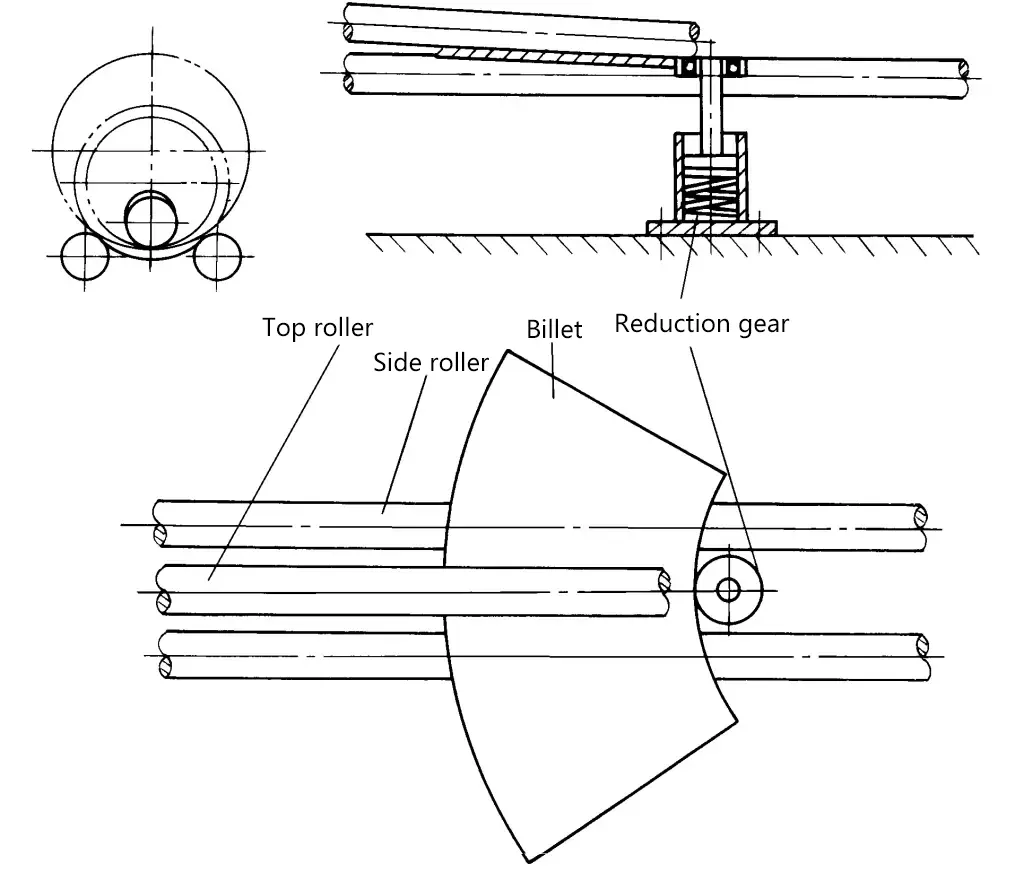

(véase la figura 9)

Los rodillos superior, inferior y laterales de la máquina dobladora de placas de cuatro rodillos son accionados por dos juegos de dispositivos de transmisión, en los que los rodillos superior e inferior accionan el diámetro mayor de la pieza en bruto y los rodillos laterales accionan el diámetro menor. Ajustando adecuadamente la velocidad de los dispositivos de transmisión, la velocidad angular de los diámetros mayor y menor que se introducen es la misma, lo que da como resultado una forma cónica más precisa.

IV. Curvado en dos ejes (curvado de placas de dos rodillos)

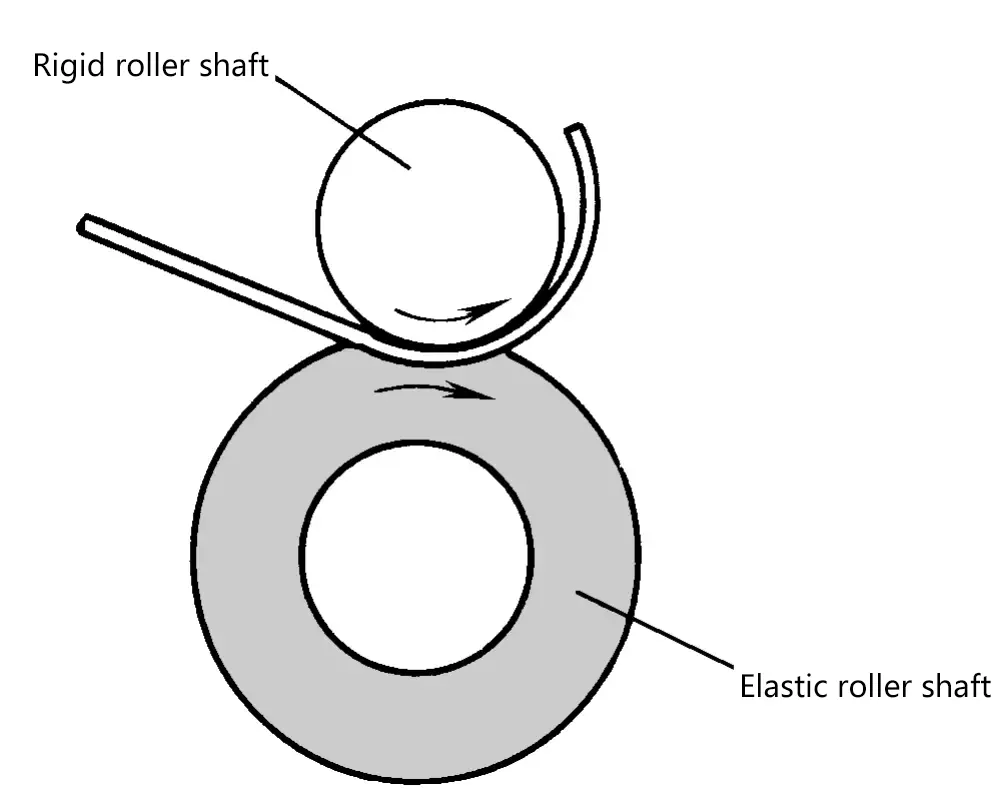

La máquina curvadora de placas de dos rodillos funciona con un rodillo rígido y un rodillo elástico. Cuando el rodillo de acero presiona en el rodillo elástico, que tiene una cierta dureza y alta elasticidad, el rodillo elástico se deforma radialmente hacia adentro, y el material de la placa alimentado entre los dos rodillos se dobla por la fuerza de rebote de la deformación del material elástico, impulsando el rodillo elástico, logrando así la flexión continua del material de la placa, como se muestra en la Figura 10. El rodillo elástico está hecho de caucho de poliuretano, con una dureza de 85~95HS dureza Shore.

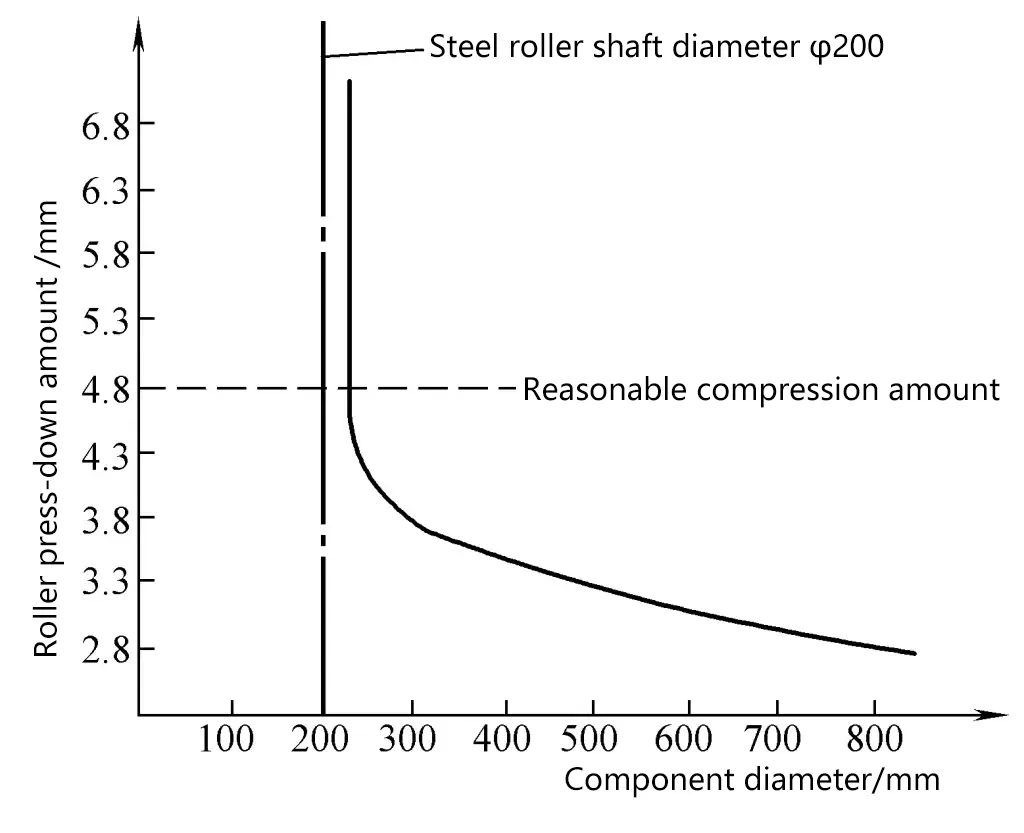

La relación entre la cantidad de depresión del eje del rodillo y el diámetro de la pieza se muestra en la figura 11.

Cuando la cantidad de depresión alcanza un cierto valor crítico, aunque se aumente la cantidad de depresión, el cambio en el diámetro de la pieza es muy pequeño. Por lo tanto, una cantidad de deformación ligeramente superior a la cantidad de depresión crítica se considera una cantidad de depresión razonable. Cuando la cantidad de depresión es inferior al valor crítico, el tamaño del diámetro de la pieza de trabajo no es estable, por lo que generalmente no se utiliza.

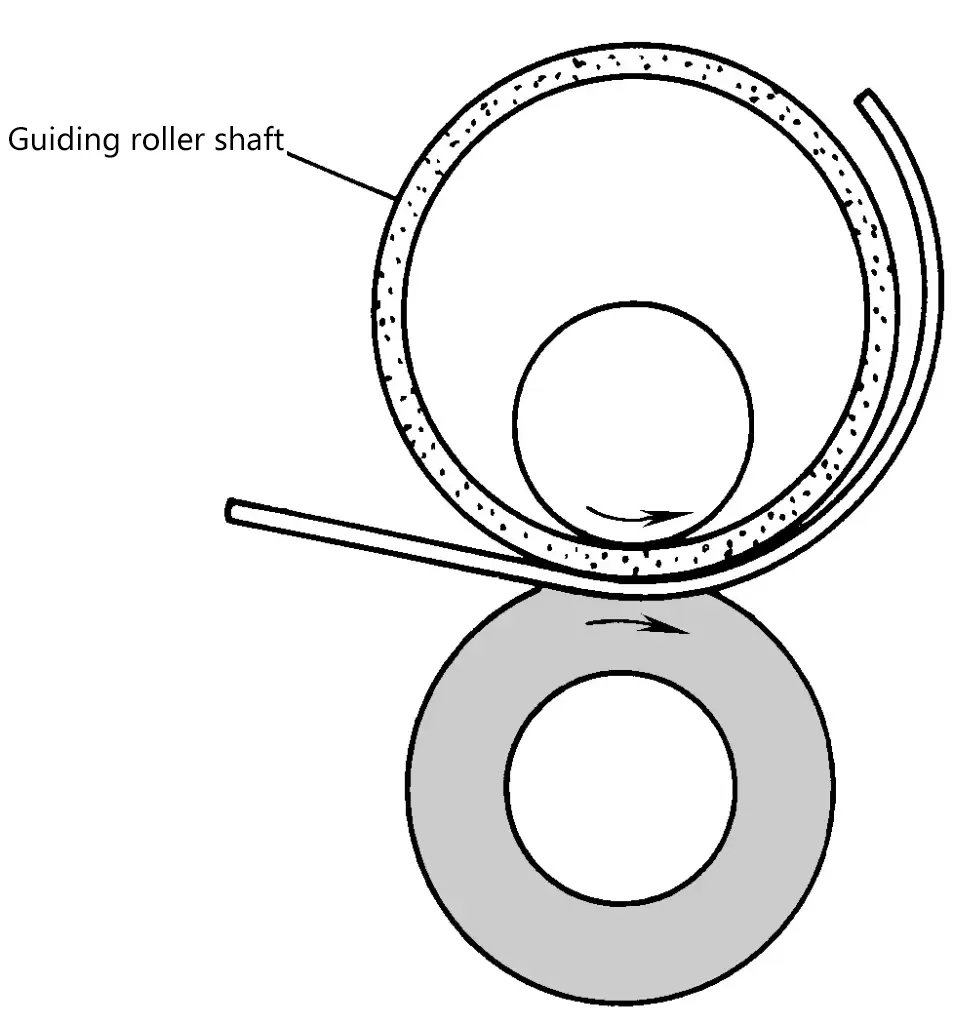

Para cambiar el diámetro de la pieza, se puede enfundar un rodillo guía del diámetro adecuado en el eje del rodillo rígido para el proceso de curvado de rodillos, como se muestra en la figura 12.

La operación real de doblado de piezas de chapa en una máquina dobladora de chapas de dos rodillos puede realizarse de dos maneras: para materiales con buena plasticidad (δ>30%) o chapas finas (grosor inferior a 1,5~4mm), la pieza puede doblarse de una sola vez; para materiales con poca plasticidad o chapas gruesas, debe aumentarse la presión de los rodillos de acero para doblar previamente los extremos de entrada y salida de la chapa, y luego doblar la pieza en una o varias veces (puede realizarse un recocido intermedio).

Las principales ventajas del curvado de chapa con dos rodillos en comparación con el curvado de chapa con tres o cuatro rodillos son:

(1) Alta eficiencia de producción. Generalmente, puede alcanzar 100~350 piezas/hora, y hasta 1000 piezas/hora.

(2) Alta precisión de las piezas y buena calidad superficial.

(3) Reduce en gran medida las secciones rectas en los extremos de entrada y salida del rodillo. piezas curvadas. La sección recta de las chapas finas no superará el espesor del material, y la sección recta de las chapas gruesas tampoco superará cuatro veces el espesor del material. Por lo tanto, generalmente no es necesario precurvar los extremos antes del curvado con rodillo.

(4) Incluso si la pieza en bruto se procesa mediante punzonado, entallado, conformado ondulado, etc., no causará fracturas ni dobleces irregulares.

Las desventajas del curvado de chapas con dos rodillos son:

(1) Dado que es necesario fabricar un rodillo guía para cada cambio de diámetro de la pieza con respecto a su diámetro, no es adecuado para la producción de lotes pequeños con múltiples variedades.

(2) Las dimensiones de las piezas están sujetas a ciertas restricciones. El rango de procesamiento de la dobladora de dos rodillos existente es: espesor de chapa dentro de 6,3 mm (acero blando), diámetro de doblado de ϕ76 a ϕ460 mm.