El troquelado con una máquina de prensa debe realizarse a través de una matriz de cizallado. En el proceso de cizallado, esencialmente, no hay diferencia fundamental entre el cizallado con matriz de cizallado y el cizallado con bancada de cizallado. El diseño de la cuchilla de la matriz de cizallado y de la bancada de cizallado es básicamente el mismo.

I. Características estructurales y clasificación de la matriz de cizallamiento

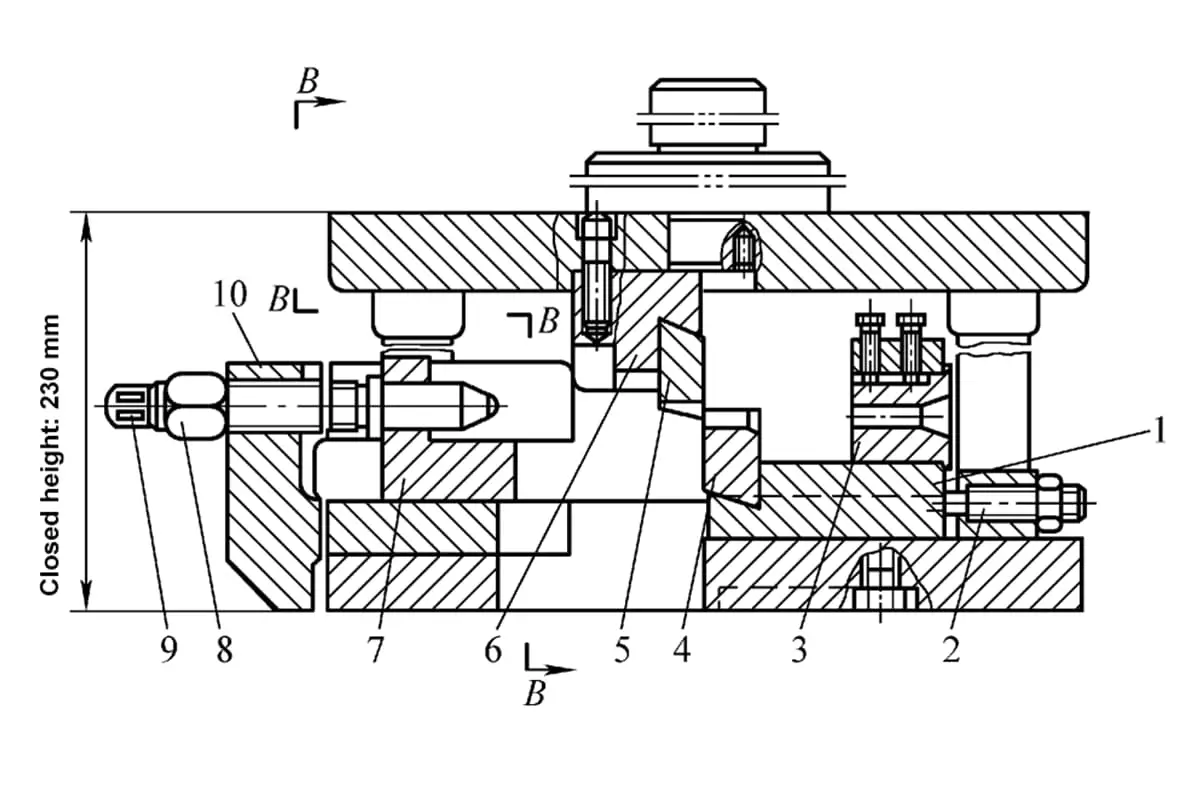

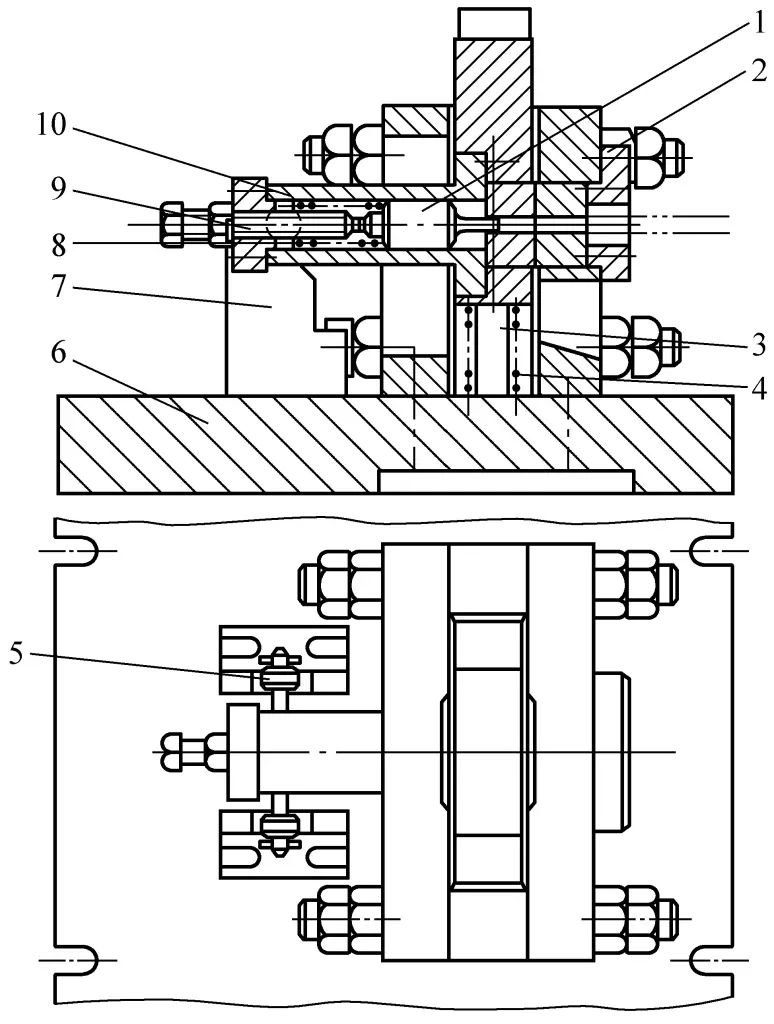

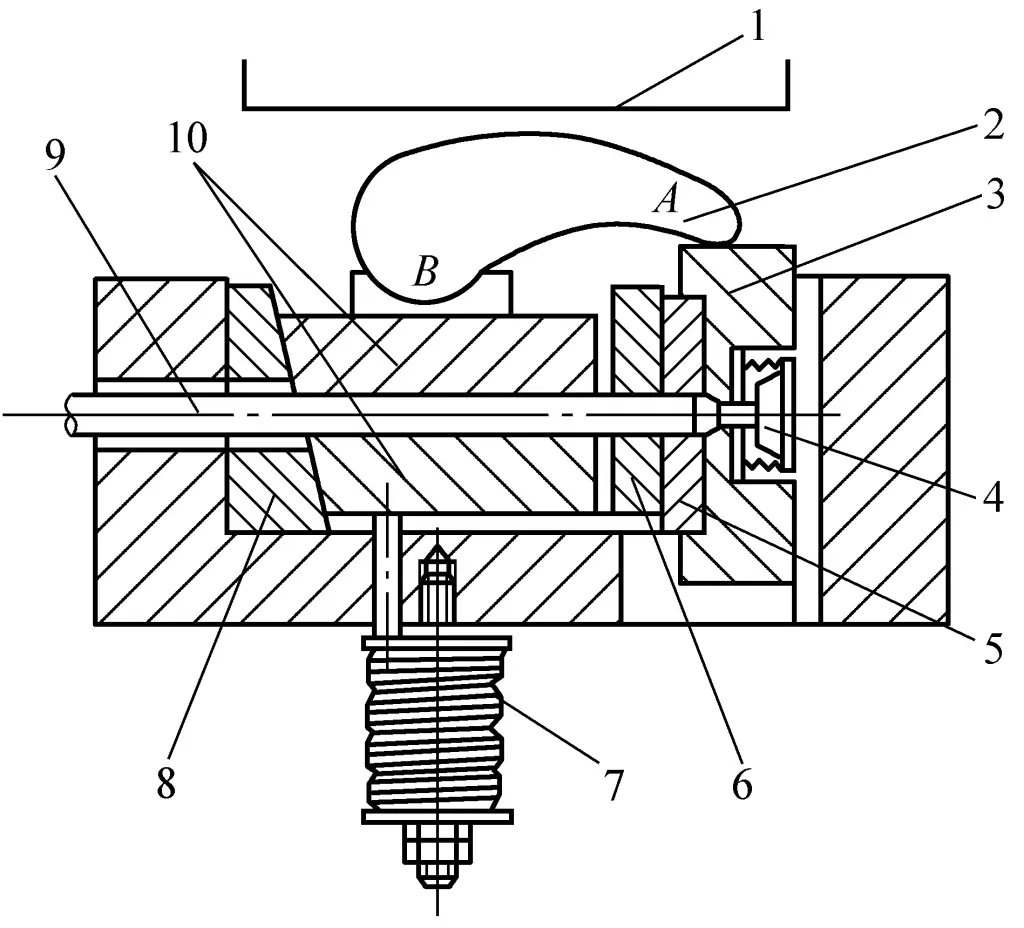

- 1-Placa base

- 2-Pin de parada

- Casquillo de 3 guías

- 4,5-Cuchilla inferior, superior

- 6-Portaherramientas superior

- Deslizador 7

- 8-Nueces

- 9 tornillos

- 10-racket

- 11,12-Placa de presión superior, inferior

- 13-Portaherramientas inferior

1. Características estructurales de la matriz de cizallamiento (véase el cuadro 1)

Cuadro 1 Características estructurales del cizalla morir

| Componentes básicos | Características |

| 1) Placa de molde superior para sujetar la cuchilla móvil y placa de molde inferior para sujetar la cuchilla fija. 2) Dispositivo de guía de la placa superior del molde 3) Dispositivo de bloque de posicionamiento para controlar la longitud de la pieza en bruto cortada 4) Dispositivo de sujeción para evitar que la varilla se voltee al cortarla | 1) La precisión de corte debe ser superior a la del lecho de cizallamiento, y el diámetro de corte es generalmente inferior a Φ40mm. 2) Al seleccionar el equipo en función de la fuerza de cizallamiento, no sólo debe tenerse en cuenta el tonelaje nominal de la prensa, sino también la curva de carga de la prensa utilizada. |

2. Clasificación de las matrices de cizallamiento (véase el cuadro 2)

Cuadro 2 Clasificación de las matrices de cizallado

| Método de clasificación | Tipo | Estructura del troquel |

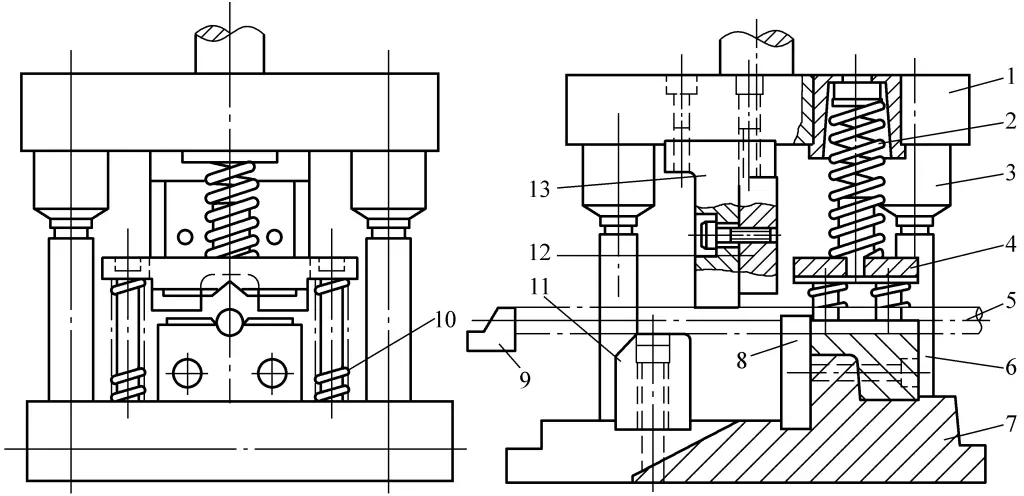

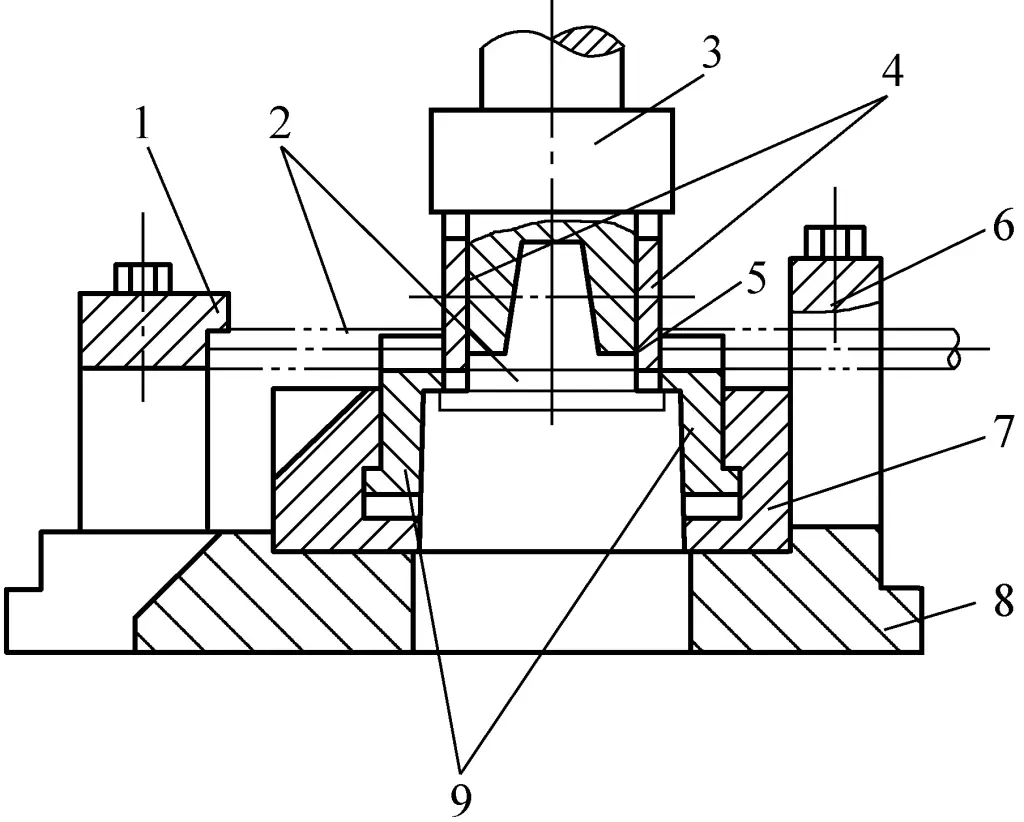

| Según la estructura de las ranuras | Esquileo general | 1) Matriz de cizallamiento abierta (véase la figura 1) 2) Matriz de cizallamiento semicerrada (véase la figura 2) 3) Matriz de cizallamiento cerrada (véase la figura 3) |

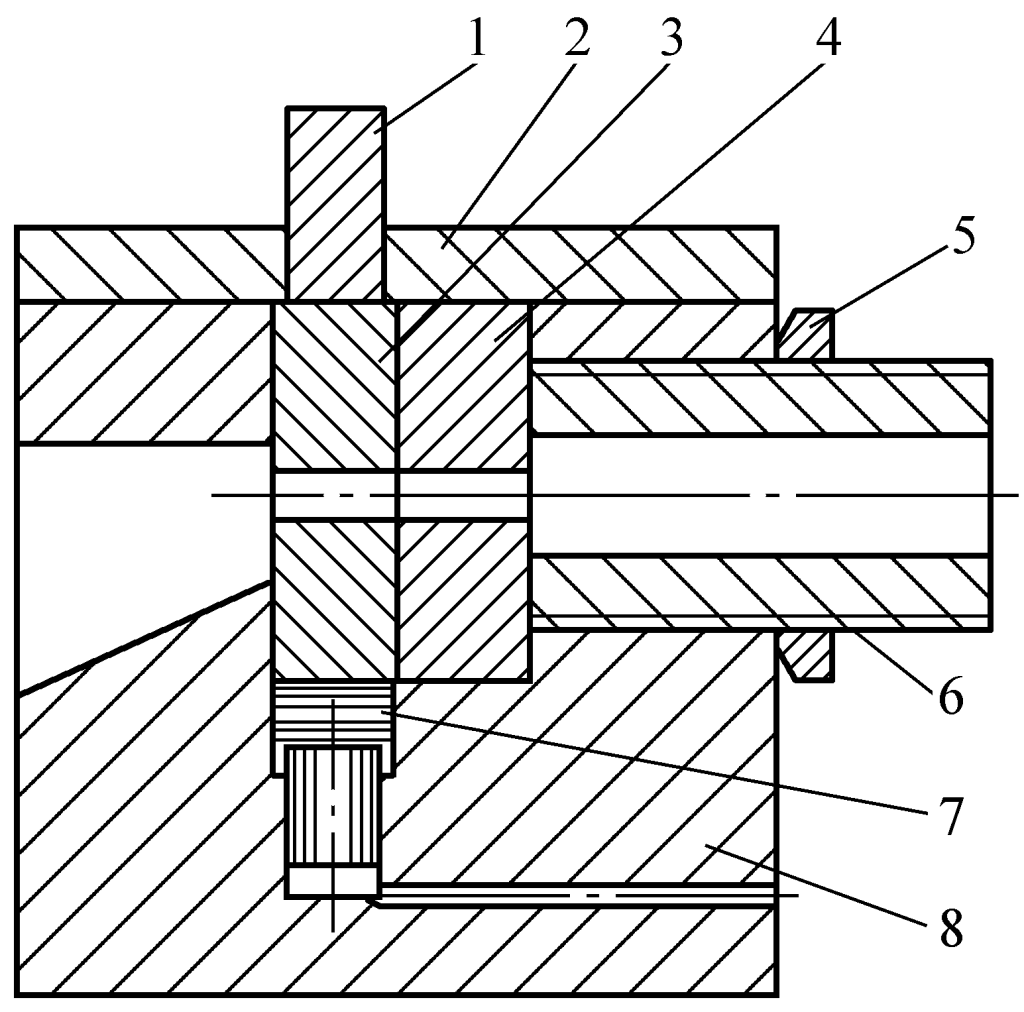

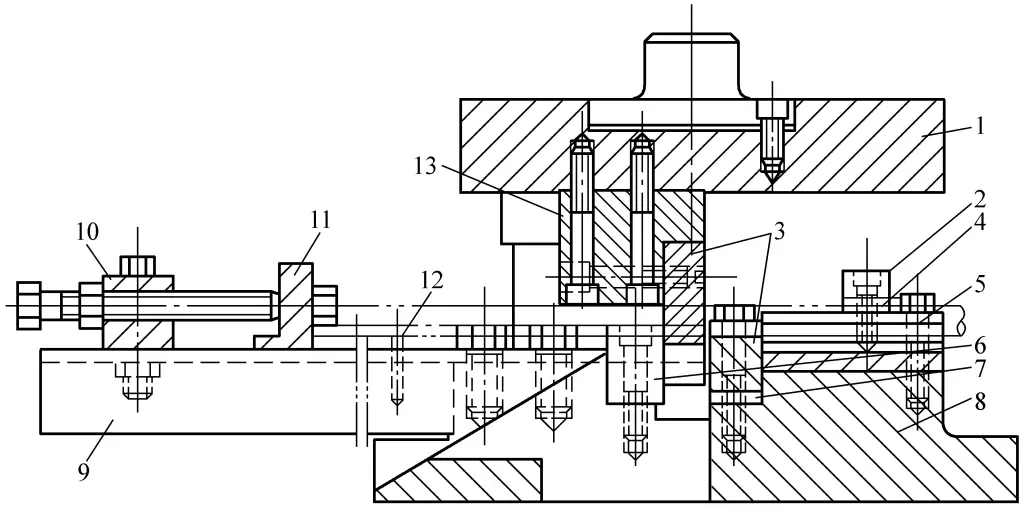

| Cizallado de precisión | 1) Matriz de cizallamiento de martillo de alta velocidad (véase la figura 4) 2) Matriz de cizallamiento de sujeción radial (véase la figura 5) 3) Matriz de cizallamiento diferencial (véase la figura 6) 4) Matriz de cizallamiento por presión axial (véase la figura 7) 5) Cizallamiento iso-masivo (véase el cuadro 5) | |

| Por tipo de ranura Cantidad | 1) Matriz de cizallamiento de ranura de tipo simple (véase la figura 8) 2) Matriz de cizallamiento de doble ranura (véase la figura 9) 3) Matriz de cizallamiento de ranuras de tipo múltiple (véase la figura 10) | |

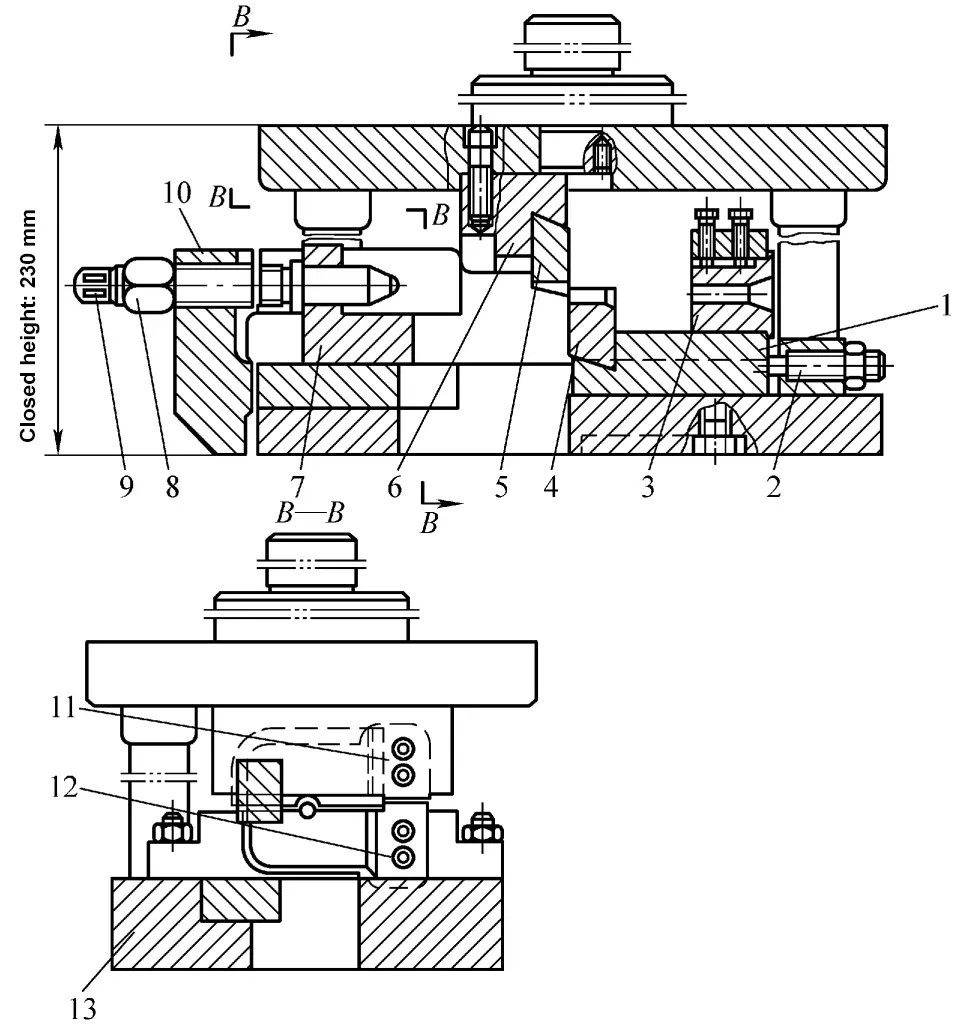

1-Placa base 2-Soporte

Nota: 1. Este diagrama es de la matriz de cizallamiento utilizada en una prensa de 500kN, su estructura es básicamente la misma que el diagrama adjunto en la Tabla 1, excepto que el soporte 2 está soldado a la placa base 1.

2. Cuando se cizalla material de barra laminado en caliente, el radio del filo de la cuchilla puede seleccionarse de acuerdo con la Tabla 3. El tamaño D del manguito guía se selecciona según la Tabla 4.

Tabla 3 Dimensiones del radio del borde de la cuchilla (unidad: mm)

| Diámetro de la barra d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

Tabla 4 Dimensiones del diámetro del casquillo guía (unidad: mm)

| Diámetro de la barra d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

Tabla 5 Cizallamiento de masas iguales

| Número de serie | Método | Descripción |

| 1 | Método de pesaje | Utilizar una balanza electrónica para pesar la primera sección de la masa de tocho, y corregir automáticamente la posición del tapón en función de la diferencia con la masa de tocho dada. Debido a la alta precisión de las balanzas electrónicas en los últimos años, la precisión de la masa de tocho puede controlarse bien. Sin embargo, la cabeza de los materiales domésticos es a menudo irregular, lo que afectará a la precisión. El método de medición de la masa de la segunda sección de la pieza en bruto puede utilizarse para lograr el propósito de igualar la masa. |

| 2 | Método de medición de la sección transversal del material en barra | Antes del cizallado, se mide la sección transversal del material en barra y se calcula la longitud de tocho necesaria para ajustar automáticamente la posición del tope. Generalmente, se instala un dispositivo para medir el área transversal del material en barra en el otro extremo del transportador de rodillos por el que se alimenta el material, y la medición se realiza antes del cizallado. |

| 3 | Método de pesaje global | Antes de cizallar, pese toda la barra con dos balanzas electrónicas y mida la longitud total de la barra para calcular la longitud de tocho necesaria, ajustando así la posición del bloque de tope. |

- 1-Plantilla superior

- 2-Soporte superior para cuchillos

- 3-Cuchillo superior

- 4-Base

- 5-Placa de soporte

- 6-Banco de trabajo

- 7-Estribo de tope de material

- 8-Bafle

- Bloque de 9 guías

- 1-Bloque de posicionamiento

- 2 espaciadores

- 3-Vástago con núcleo elástico

- 4-Muelle de retorno

- 5 Rodillos

- 6-Plantilla inferior

- 7-Placa inclinada

- Manga 8

- Perno 9

- 10-Primavera

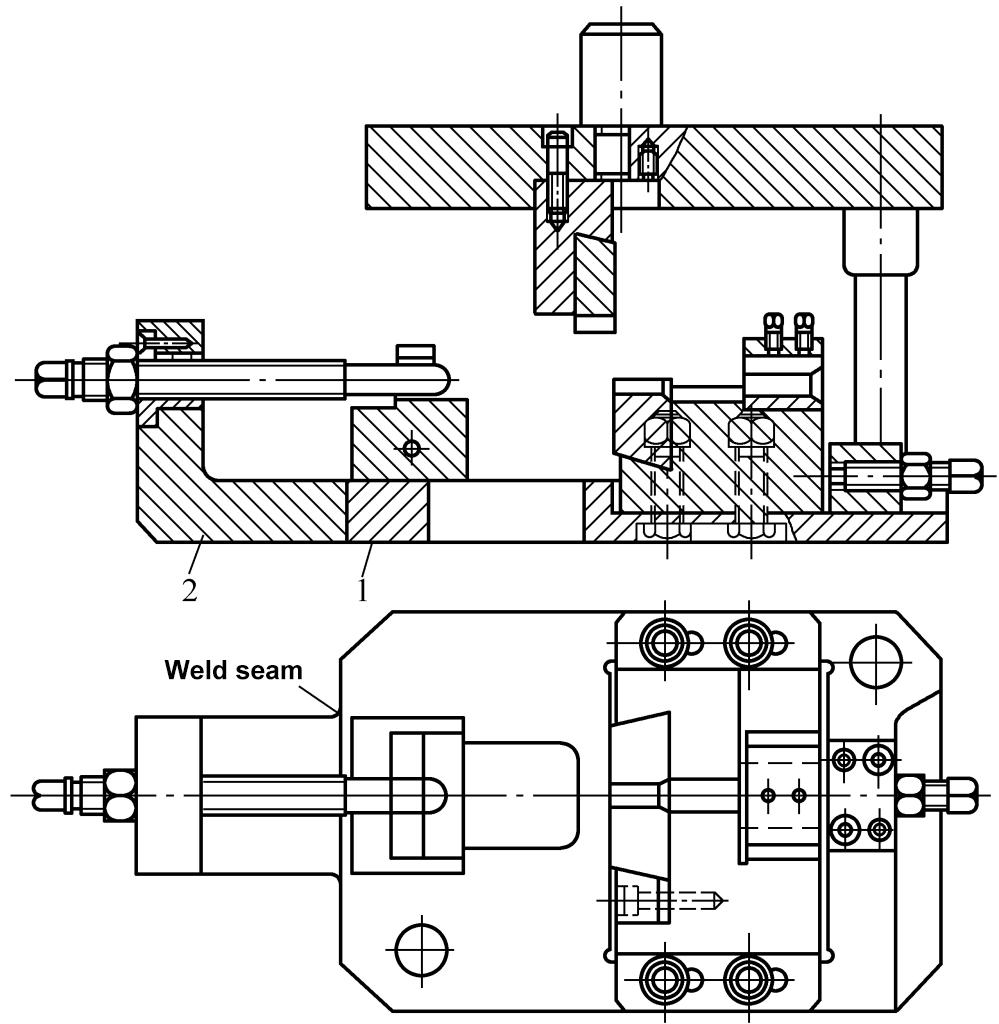

1-Puñetazo

2-Placa de cubierta

3-Cuchilla móvil

4-Cuchilla fija

5-Tuerca de ajuste

6-Tubo roscado de ajuste

Dispositivo 7-Buffer

8-Soporte para troqueles

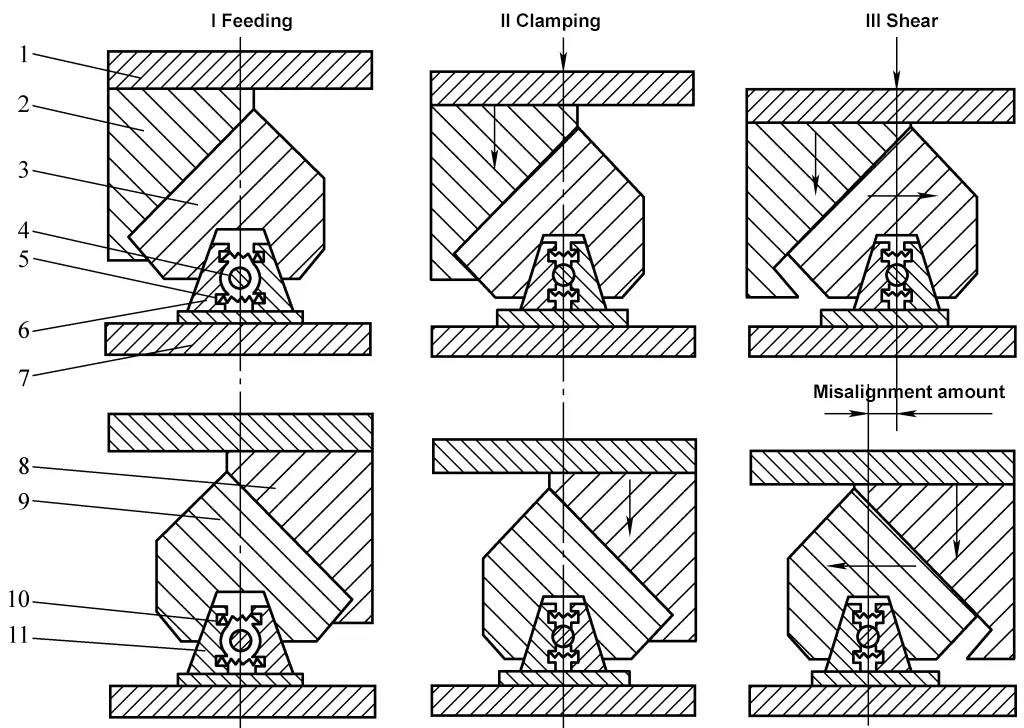

1-Bloque de presión de la hoja móvil

2-Bloque de posicionamiento

3-Placa frontal de pared

4-Portacuchillas móvil

5-Bloque de presión de cuchilla fija

6-Placa de pared trasera

7-Cuchilla móvil

Culata de 8 barras

9-Cuchilla fija

10-Portacuchillas fijo

11-Placa base

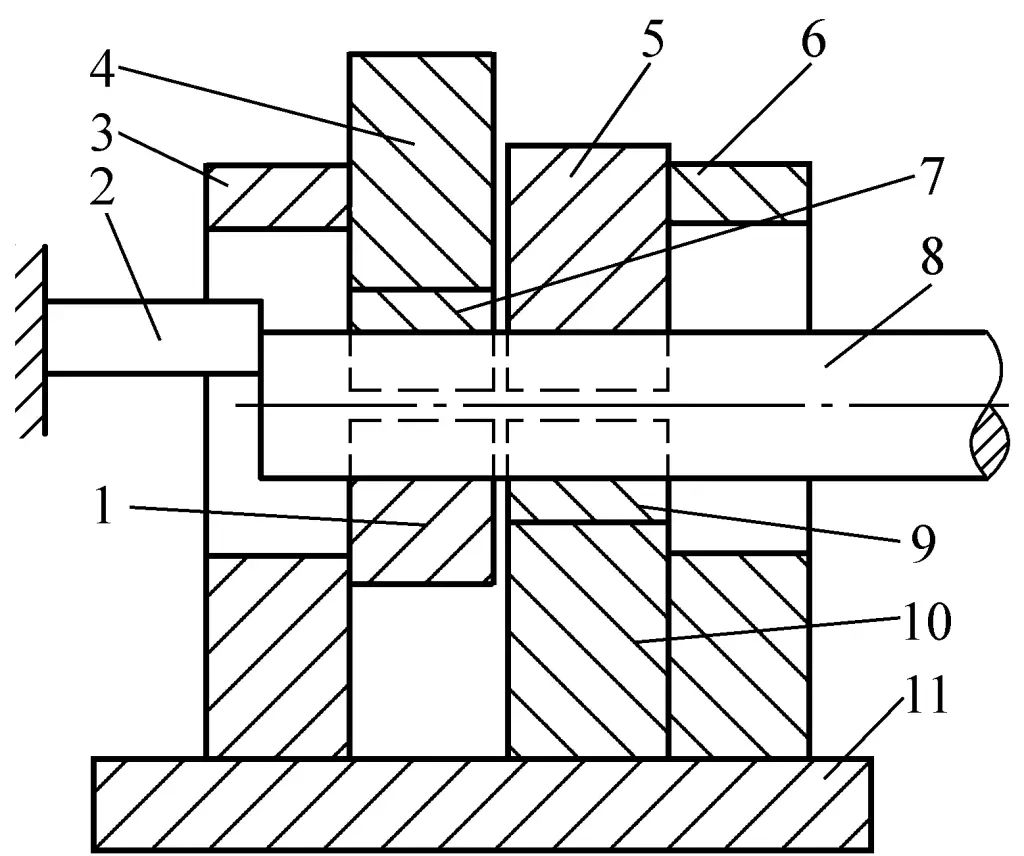

1-Placa superior

2-Hierro inclinado trasero

3-Cuña trasera

Culata de 4 barras

5, 10-Muelle

6-Pinza trasera (con cuchilla incrustada)

7-Placa base

8-Plancha inclinada frontal

9-Cuña delantera

11-Pinza delantera (con cuchilla incrustada)

Nota: 1. El proceso de acción de la matriz de cizallamiento diferencial: La placa superior 1 y los hierros inclinados delanteros y traseros 8, 2 están en la posición más alta, las abrazaderas delanteras y traseras 11, 6 están en el estado abierto bajo la acción de los resortes 10, 5, en este momento el material de la barra 4 se alimenta adentro; la diapositiva de la prensa desciende; la presión se aplica a la placa superior, a través de los hierros inclinados delanteros y traseros y de las cuñas delanteras y traseras 9, 3 que fuerzan las abrazaderas delanteras y traseras para superar la resistencia de los resortes, sujetando el material de la barra; la corredera sigue descendiendo, la plancha inclinada trasera fuerza a la cuña trasera a mover la abrazadera trasera hacia la derecha, mientras que la plancha inclinada delantera fuerza a la cuña delantera a mover la abrazadera delantera hacia la izquierda, cuando se alcanza una cierta cantidad de movimiento relativo, el material de la varilla se cizalla.

2. La calidad de cizallamiento de la matriz de cizallamiento diferencial se muestra en la Tabla 6.

Tabla 6 Calidad de cizallado de la matriz de cizallado diferencial

| Calidad de cizallado | Cizallado en caliente de moldes en general | Cizallamiento diferencial en frío |

| Verticalidad | ≈5° | <1° |

| Importe de liquidación/mm | 2~3 | 0.5~0.6 |

| Longitud Error/mm | 1~2 | ±0.2 |

| Sección Calidad | Desnivel rugoso | Plano y liso |

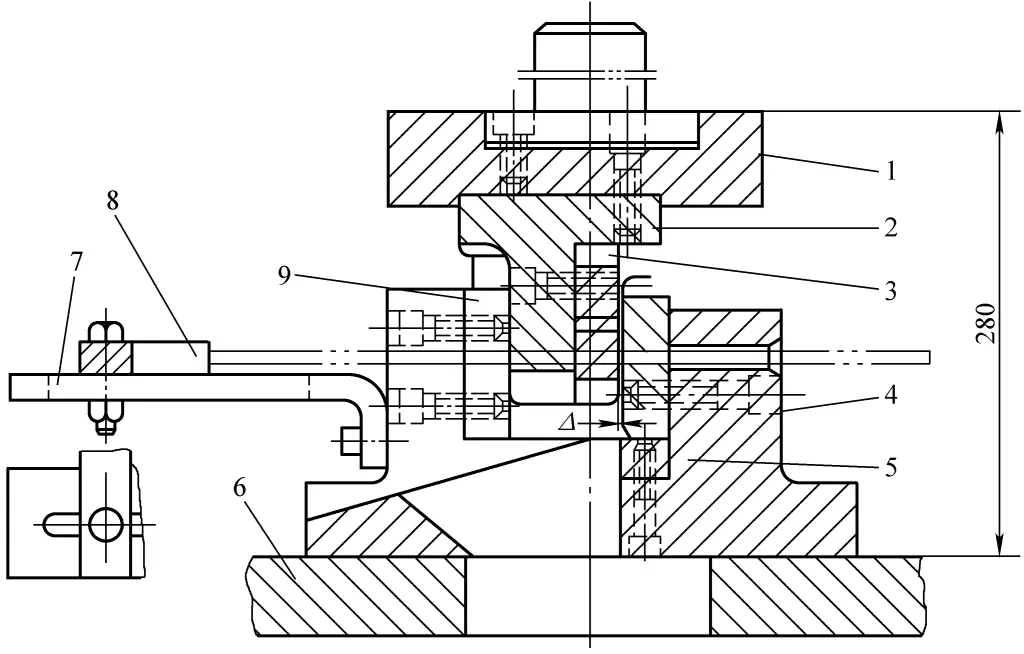

Deslizamiento de 1 pulsación

2-Palanca de control

3-Molde activo

4-Expulsor de bloque final

5-Cuchilla de cizallamiento activa

6-Cuchilla de cizallamiento fija

7-Primavera

8-Cuña

Culata de 9 barras

10-Molde de sujeción divisible

Nota:

(1) Proceso de trabajo del cizallamiento por presión axial: La barra de material 9 se coloca en el molde de sujeción divisible 10, la corredera de prensado 1 se desplaza hacia abajo presionando sobre la palanca de control 2, y hace que ésta gire alrededor del punto A (al existir la resistencia al cizallamiento de la barra de material, el molde activo 3 no se mueve), aplicando así fuerza de apriete al molde de sujeción divisible, y con la ayuda de la cuña 8, se aplica una fuerza axial a la barra de material, generando así una tensión axial de compresión en la barra de material.

(2) Una vez que desaparecen todos los huecos de la cuña, el carro empuja la palanca para que gire alrededor del punto B, forzando a la cuchilla de cizalladura activa a cizallar la barra de material. Cuando finaliza el recorrido descendente de la cuchilla de cizalladura activa, ésta activa el eyector 4, expulsando el tocho bajo la cuchilla de cizalladura fija 6. La componente horizontal de la fuerza de apriete generada por la cuña también garantiza que las cuchillas de cizalladura fija y activa estén firmemente unidas durante el cizallamiento.

1-Plantilla superior

2-Muelle de compresión

Funda de 3 guías

4-Bloque de compresión

Material de 5 varillas

Puesto de 6 guías

7-Plantilla inferior

8-Cuchillo fijo

9-Bloque de posicionamiento

10-Muelle de retorno del bloque de compresión

11-Bloque de contrapresión

12-Cuchilla móvil

13-Pinza eléctrica

1-Marco de soporte

2-Tallado en blanco

3-Asiento superior del troquel

4-Cuchilla superior

Culata de 5 barras

Marco de 6 guías

7-Soporte para cuchillos

8-Soporte para troqueles

9-Cuchillo inferior

1-Plantilla superior

2-Placa de prensado

3-Cuchillos superior e inferior

4-Lavadora

5-Placa guía

Bloque de 6 guías

7-Almohadilla de apoyo

Base 8

Abrazadera 9

10-Placa de soporte

Placa de 11 paradas

Varilla de soporte 12

13-portaherramientas superior

II. Cuchilla de corte de prensa

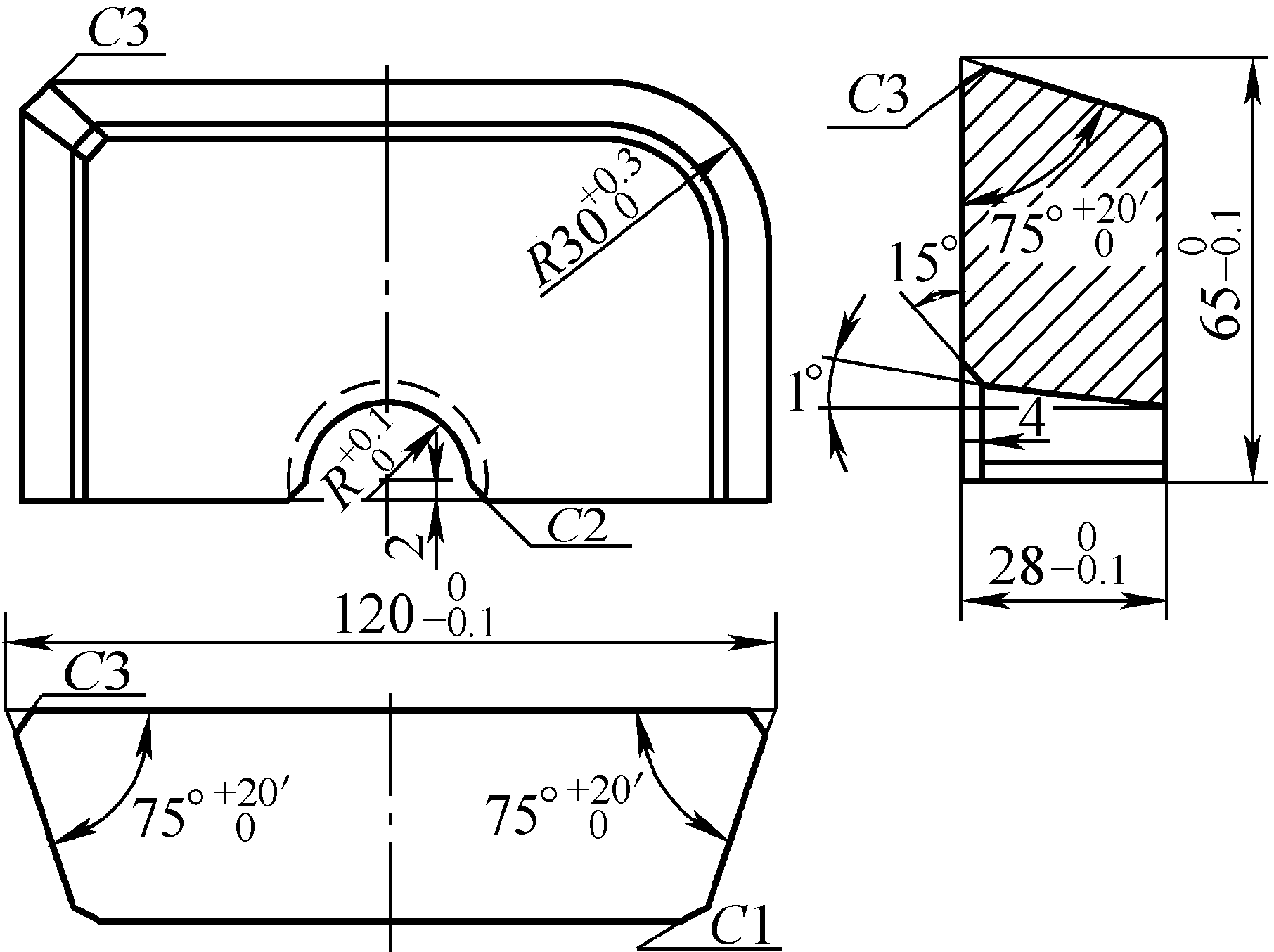

1. Estructura y dimensiones de la pala de ranura simple (véase la tabla 7)

Tabla 7 Estructura y dimensiones de las palas de una ranura (unidad: mm)

| Hoja superior | Hoja inferior | |

| Diagrama simplificado |  |  |

| Diámetro de la barra d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

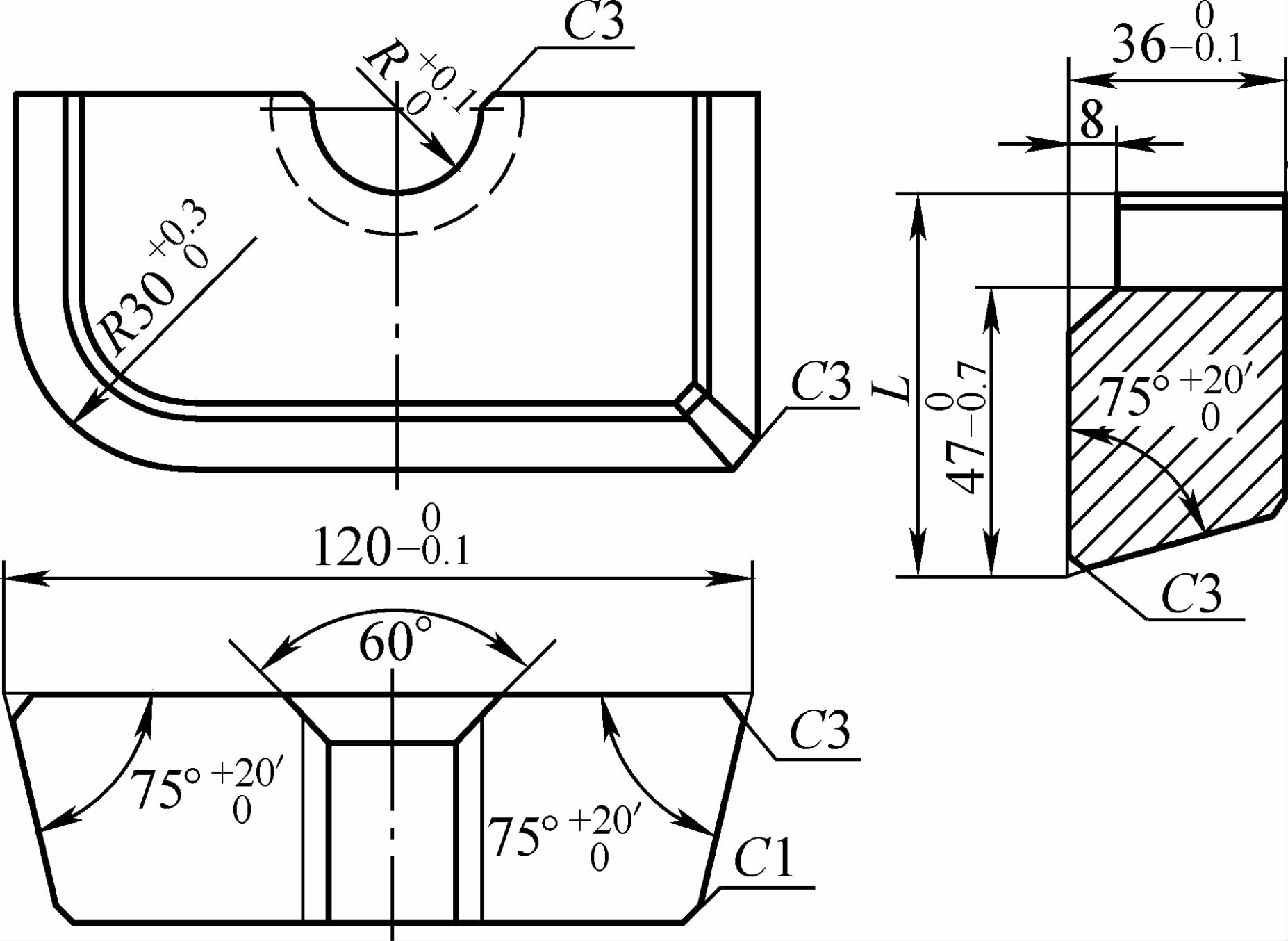

2. Estructura y dimensiones de las palas de doble ranura (véase el cuadro 8)

Tabla 8 Estructura y dimensiones de la hoja de doble ranura (unidad: mm)

| Diámetro de la barra d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

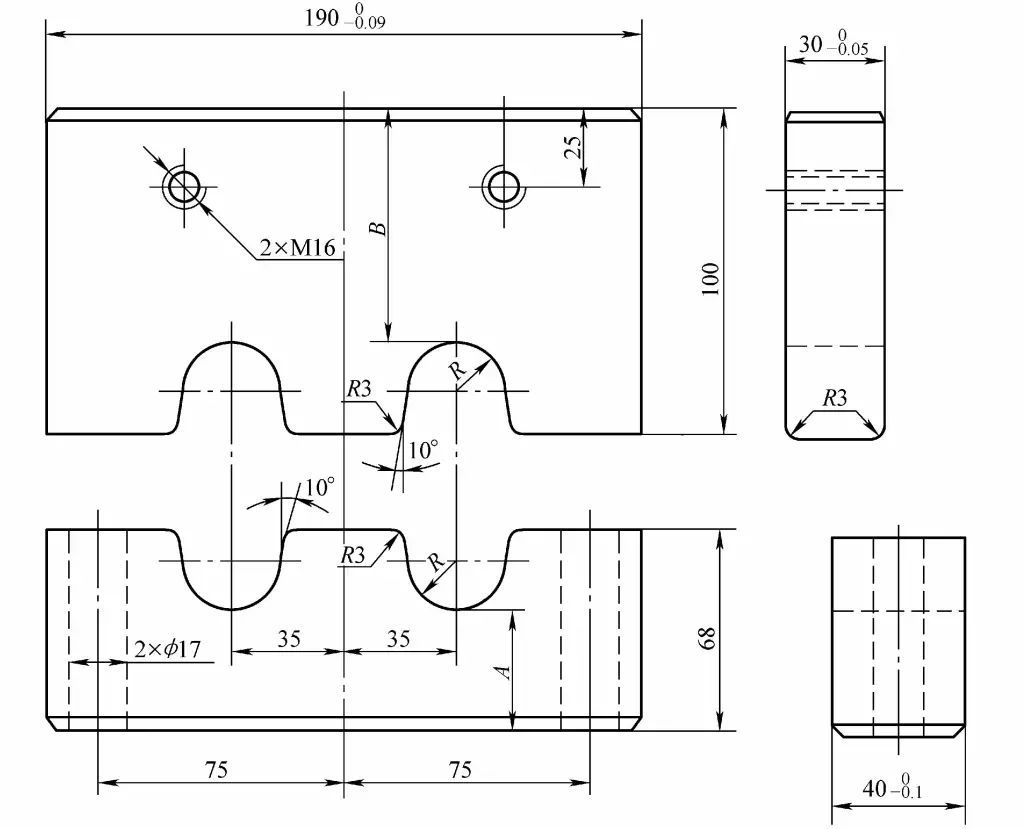

3. Estructura y dimensiones de las palas multirranura (véase el cuadro 9)

Tabla 9 Estructura y dimensiones de la hoja multiranura (unidad: mm)

| Diámetro de la barra d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

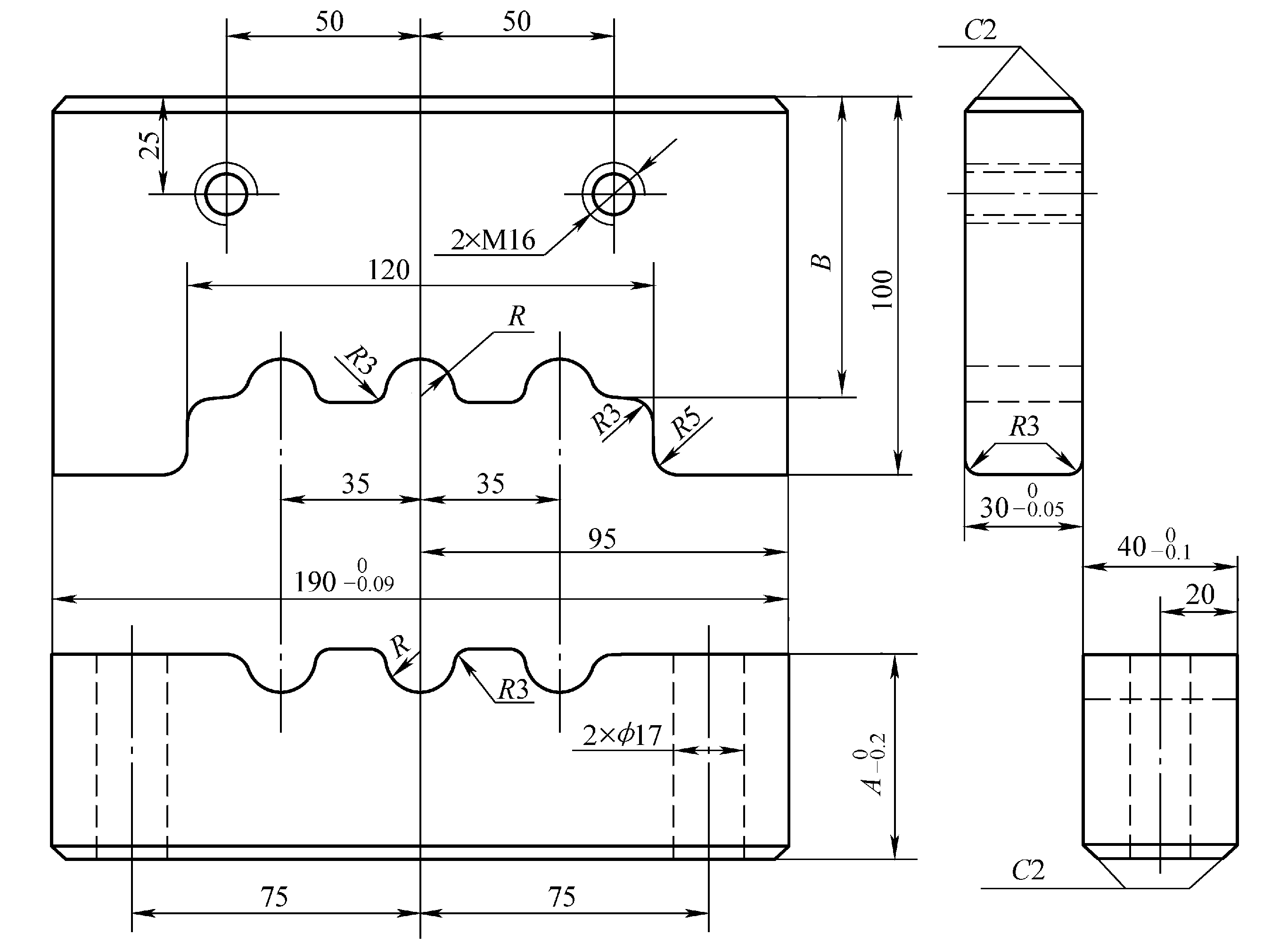

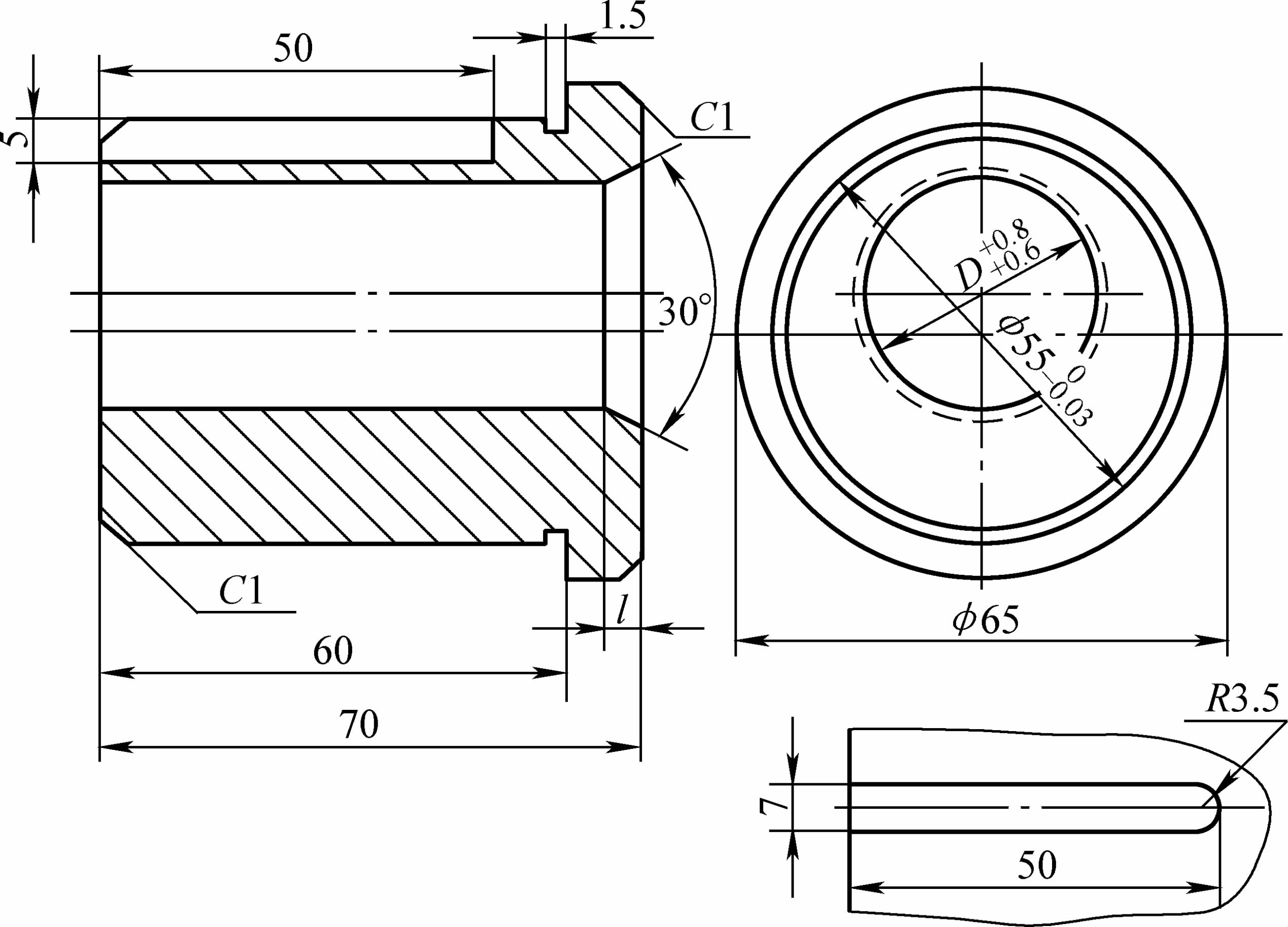

III. Estructura y dimensiones del casquillo guía

Véase la tabla 10 para la estructura y dimensiones del manguito guía.

Tabla 10 Estructura y dimensiones del manguito guía (Unidad: mm)

| Diámetro de la barra d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII, Desviación de piezas brutas de la prensa

Véase la tabla 11 para la desviación de los blancos de la prensa.

Tabla 11 Desviación de las piezas brutas con respecto a la prensa (Unidad: mm)

| Diámetro de la barra o longitud lateral del material cuadrado | Longitud en blanco | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |