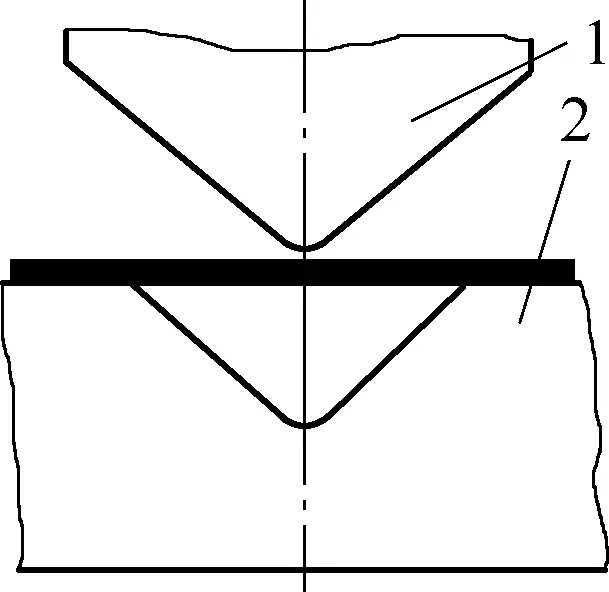

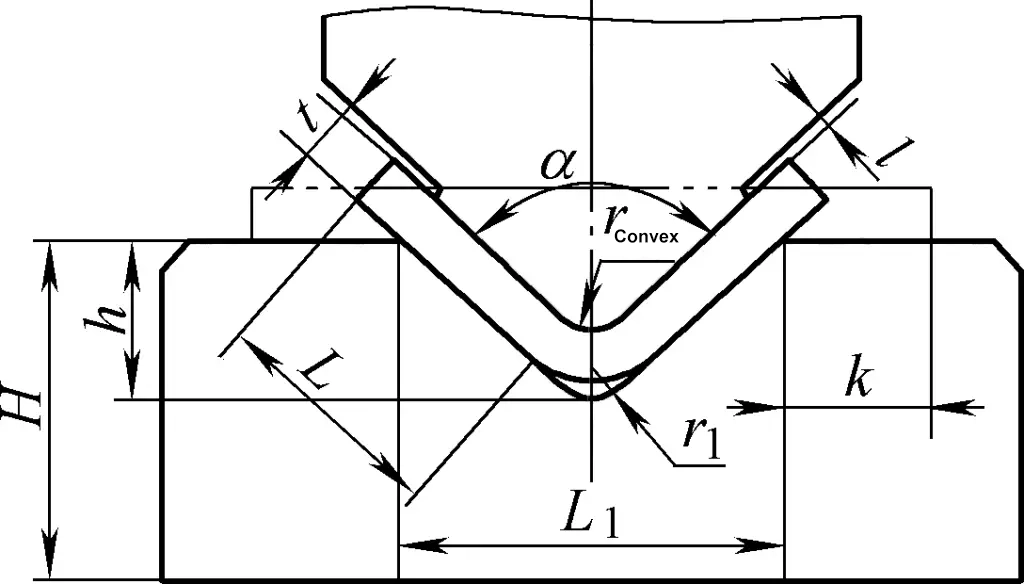

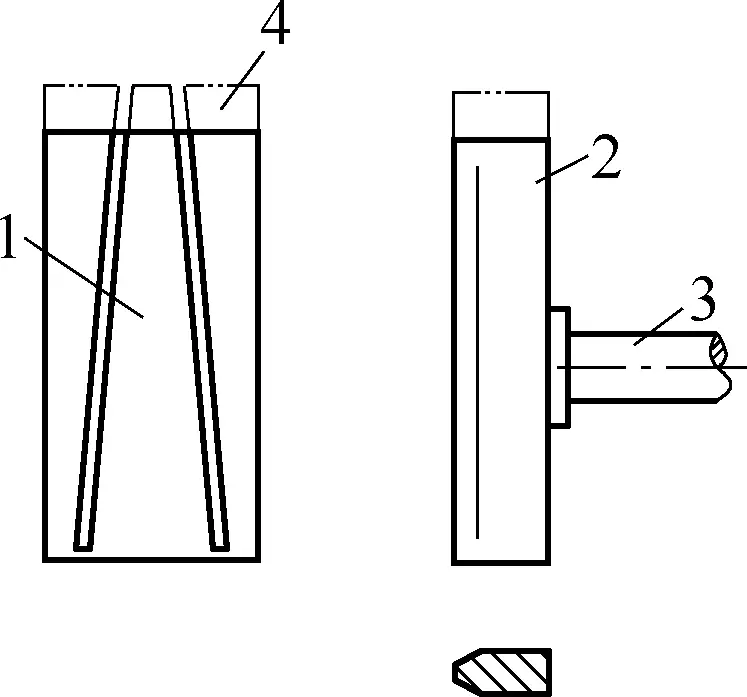

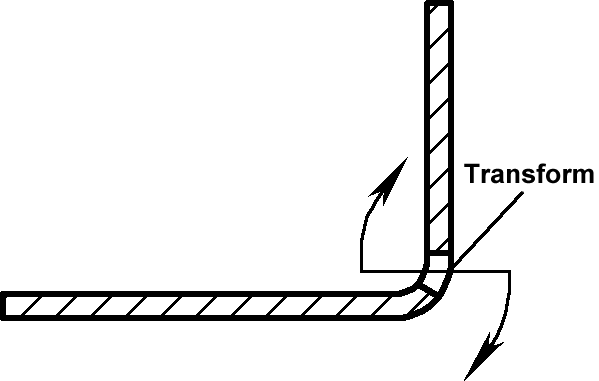

El plegado es un proceso de conformado de chapa en el que los materiales metálicos (chapas, perfiles, tubos, etc.) se colocan en un molde de plegado (o matriz de plegado). Los materiales se doblan a lo largo de su línea de doblado en un ángulo y forma determinados utilizando una prensa o equipo especializado. El curvado se utiliza principalmente para procesar piezas con grandes lotes de producción, formas complejas y requisitos de alta precisión. La figura 1 ilustra el principio básico del curvado de piezas en V utilizando un molde de curvado en V.

1-Puñetazo

2-Muere

El punzón y la matriz se adaptan perfectamente a los contornos interior y exterior de la pieza de trabajo de plegado. Durante el plegado, cuando una fuerza externa (como el movimiento del carro de una prensa) empuja el punzón hacia abajo, éste dobla la chapa colocada entre el punzón y la matriz hasta formar la pieza deseada.

I. Equipo y herramientas para curvar

El plegado hace que el material sufra una deformación plástica, dándole una forma angular determinada, lo que lo convierte en uno de los procesos de conformado de chapa metálica. Según los principios básicos del plegado: el proceso suele completarse utilizando un molde de plegado, ayudado por una prensa. En la producción, el equipo utilizado para el plegado suele ser similar al utilizado para el punzonado, normalmente utilizando una prensa de manivela, siendo el molde de plegado la herramienta más importante para completar el proceso de plegado.

En general, las piezas de formas diferentes suelen requerir moldes de doblado diferentes para cumplir los requisitos de procesamiento. Además, la precisión del molde de doblado afecta directamente a la precisión de las piezas dobladas, y en general es aconsejable mantener el grado de tolerancia dimensional de las piezas dobladas por debajo de IT13.

1. Estructuras comunes de los moldes para curvar

Las formas de las piezas dobladas son muy variadas, por lo que las estructuras de los moldes de doblado también son diversas. La forma comúnmente utilizada para los moldes de doblado de chapa es el molde de una sola operación, que completa una operación de doblado en cada carrera de la prensa.

Los moldes de plegado pueden clasificarse según su plegado conformado métodos: molde de doblado libre y molde de doblado correctivo. En función de si tienen guía durante la formación de la flexión, se pueden dividir en moldes de flexión abiertos, moldes de flexión guiados por bastidor de molde, etc.

(1) Molde de plegado libre

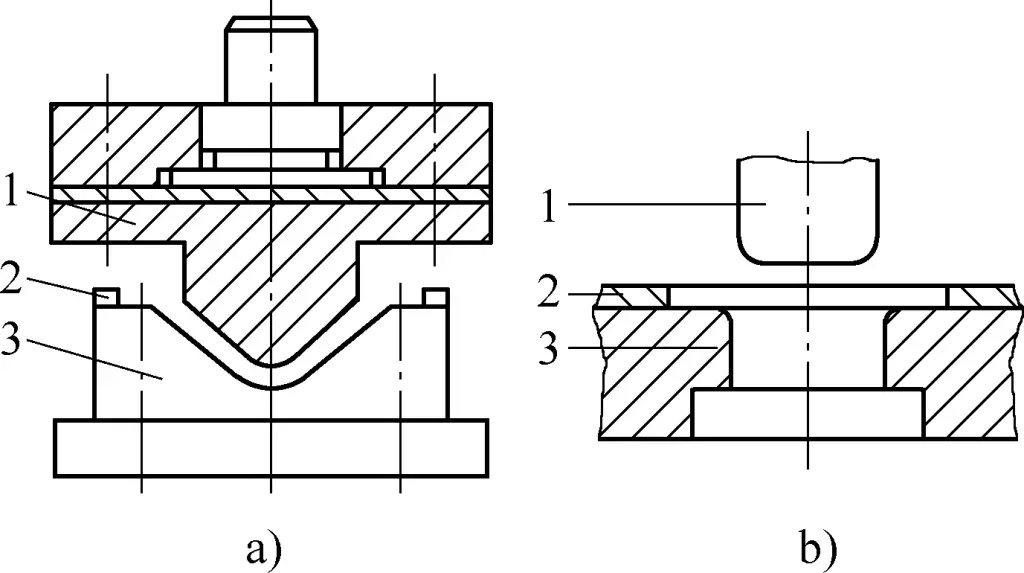

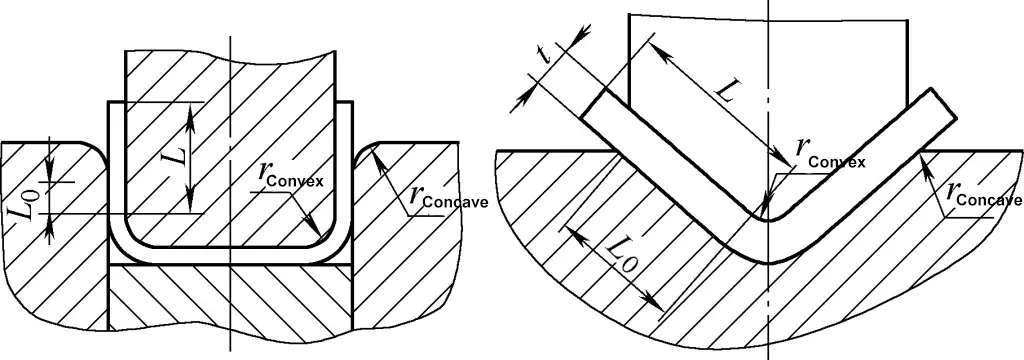

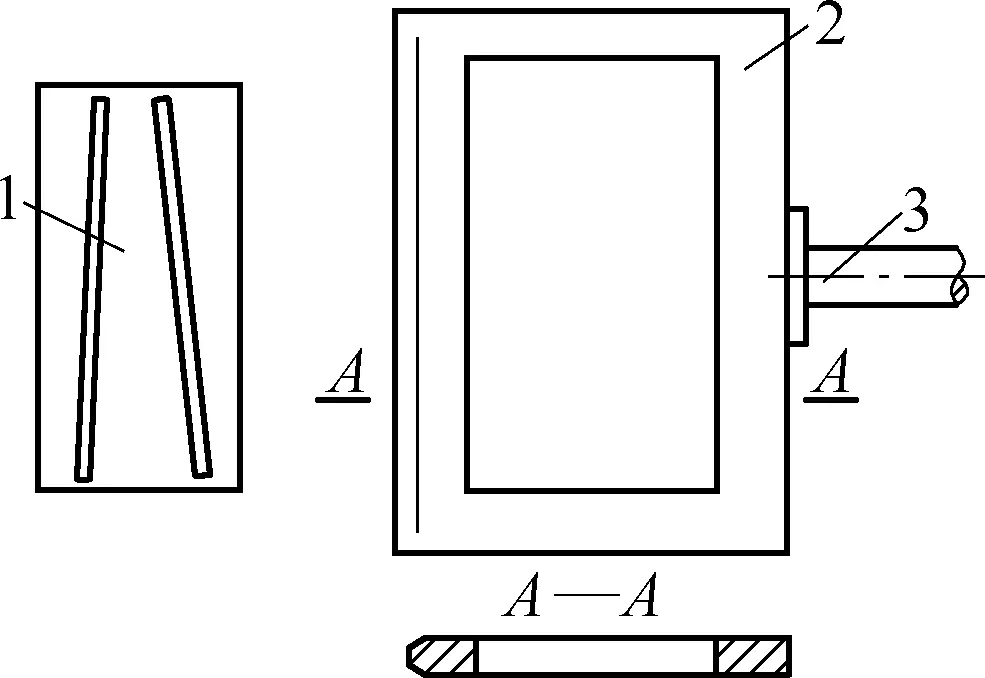

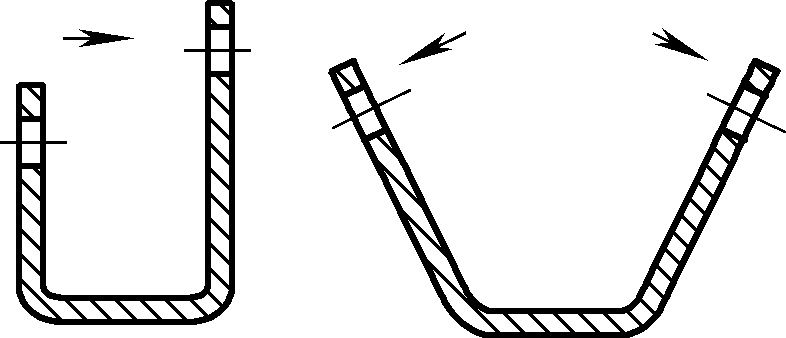

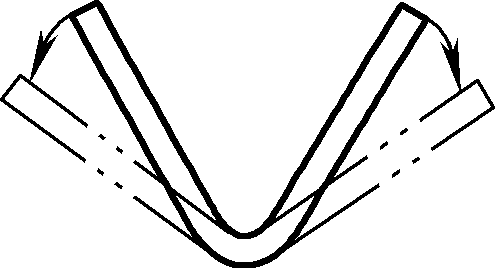

Las figuras 2a y 2b muestran respectivamente moldes de flexión libre en forma de V y de U, con una estructura de tipo abierto.

a) Molde curvador abierto en forma de V

b) Molde curvador abierto en forma de U

1-Puñetazo

Placa de 2 posiciones

3-Die

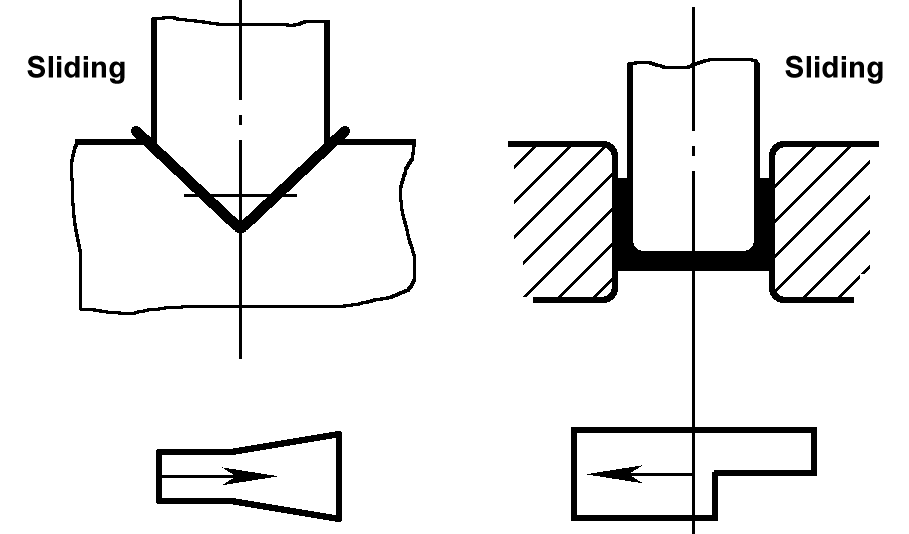

Este molde es fácil de fabricar y muy versátil, pero cuando se utiliza este molde para doblar, la chapa puede deslizarse fácilmente, lo que dificulta el control de la longitud del borde de la pieza doblada, dando como resultado una baja precisión y un fondo irregular en las piezas en forma de U.

(2) Molde de plegado correctivo

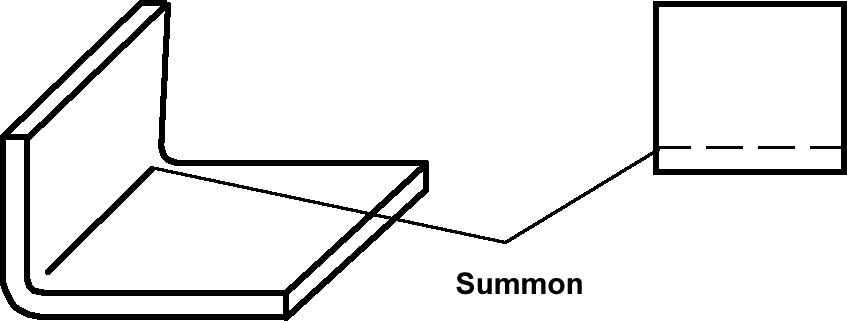

Para mejorar la precisión de doblado de las piezas conformadas y evitar que el material en bruto se deslice, puede utilizarse un molde de doblado correctivo como el que se muestra en la figura 3. En el molde de doblado mostrado en la Figura 3a, se utiliza una varilla superior de resorte 3 como dispositivo de presión para evitar que la pieza en bruto se desplace durante el doblado.

En el molde de doblado mostrado en la figura 3b, hay instalado un dispositivo de presión. Durante el estampado, la pieza en bruto se presiona entre el punzón 1 y la placa de presión 3, descendiendo gradualmente. El material no presionado en los extremos se desliza a lo largo de la esquina de la matriz y se dobla, entrando en el separación entre el punzón y la matriz y formando la pieza en forma de U.

a) En el diagrama:

1-Puñetazo

2-Muere

3-Vástago superior

b) En el diagrama:

1-Puñetazo

2-Vástago de empuje

3-Placa de presión

4-Muere

Dado que la chapa permanece bajo presión entre el punzón 1 y la placa de presión 3 durante el proceso de plegado, es posible controlar mejor la planitud del fondo de la pieza en forma de U y garantizar la precisión del plegado.

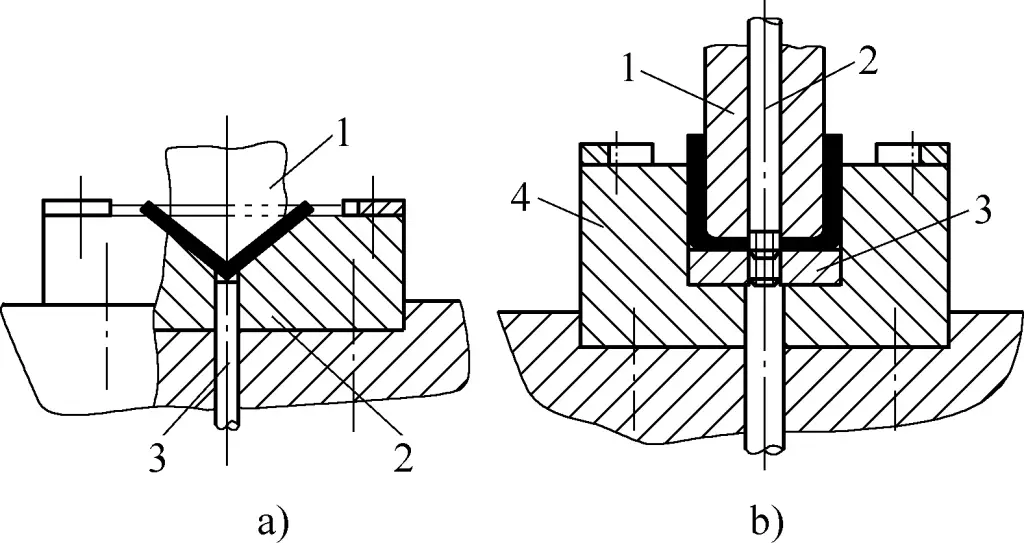

La figura 4 muestra un molde de plegado correctivo en forma de U con un bloque de presión lateral móvil. El bloque de presión lateral móvil proporciona una acción correctiva sobre la pieza doblada, con un retroceso por muelle mínimo. Durante el funcionamiento, el punzón desciende, primero entra en contacto con la pieza en bruto y la dobla en forma de U; a continuación, el hombro del punzón presiona hacia abajo el bloque de presión lateral móvil de la matriz.

1-Bafle

Placa de 2 posiciones

3 clavijas

4-Eyector

5-Punch

6-Bloque de presión móvil del lado de la matriz

7-Cojín de pendiente

8-Marco de troquel

Debido a la acción de inclinación, el bloque de presión móvil del lado de la matriz se desliza hacia el centro, aplicando presión a ambos lados de la pieza doblada, consiguiendo así una acción correctora y permitiendo que las piezas dobladas cumplan los requisitos de precisión de conformado.

2. Composición de la estructura del molde de plegado

Como se ha explicado anteriormente, la estructura de un molde de plegado es similar a la de un molde de punzonado y consta de un punzón, una matriz, un dispositivo de posicionamiento y un dispositivo de extracción. El punzón y la matriz son los componentes que causan directamente el doblado del material y son las partes principales del molde de doblado. Normalmente, el punzón se fija en la plantilla superior, mientras que la matriz se fija en la plantilla inferior.

II. Determinación de los parámetros del proceso de plegado

La determinación de los parámetros del proceso de doblado incluye principalmente el cálculo de la longitud de la pieza en bruto de doblado, el cálculo de la fuerza de doblado y la determinación de la separación entre los moldes de doblado.

1. Cálculo de la longitud de la pieza en bruto para curvar

El cálculo de la longitud de la pieza en bruto de plegado es el mismo que el cálculo de la longitud expandida durante el plegado manual.

2. Cálculo de la fuerza de flexión

La fuerza de plegado se refiere a la presión aplicada por la prensa para completar el plegado predeterminado de la pieza. La fuerza de plegado es una base importante para diseñar las matrices de plegado y seleccionar el tonelaje de la prensa. Puede calcularse mediante fórmulas empíricas basadas en el tipo de plegado.

(1) Fuerza de flexión durante la flexión libre Fgratis

En función de las diferentes formas de las piezas dobladas, la fuerza de flexión Fgratis durante la flexión libre puede calcularse mediante la siguiente fórmula:

1) Pieza en V Fgratis=0,6Kbt2σb/(r+t)

2) Pieza en forma de U Fgratis=0.7Kbt2σb/(r+t)

En la fórmula

- Fgratis - Fuerza de flexión al final de la carrera de estampación (N);

- K- Factor de seguridad, generalmente K=1,3;

- b- Anchura de la pieza doblada (mm);

- t- Espesor del material de flexión (mm);

- r- Interior radio de curvatura de la pieza doblada (mm);

- σb- Límite de resistencia del material (MPa).

(2) Fuerza de flexión durante la flexión correctiva Fcorrecto

Como la fuerza de flexión correctiva es mucho mayor que la fuerza de prensado y las dos fuerzas actúan secuencialmente, sólo es necesario calcular la fuerza de flexión correctiva. La fuerza de corrección para piezas en forma de V y de U se calcula mediante la siguiente fórmula:

Fcorrecto = Ap

En la fórmula

- Fcorrecto - Fuerza de flexión correctiva durante la flexión correctiva (N);

- A - Área de proyección vertical de la parte correctora (mm2);

- p - Fuerza correctiva por unidad de superficie (MPa), seleccionada según el cuadro 1.

Cuadro 1 Fuerza correctiva por unidad de superficie p (Unidad: MPa)

| Material | Espesor del material t/mm | |

| ≤3 | >3~10 | |

| Aluminio | 30~40 | 50~60 |

| Latón | 60~80 | 80~100 |

| 10~20 acero | 80~100 | 100~120 |

| Acero 25~35 | 100~120 | 120~150 |

| Aleación de titanio TA2 | 160~180 | 180~210 |

| Aleación de titanio TA3 | 160~200 | 200~260 |

(3) Fuerza de eyección y fuerza de descarga FQ

Independientemente del tipo de plegado, la fuerza de expulsión y la fuerza de descarga son necesarias durante el plegado a presión. La fuerza de expulsión y la fuerza de descarga FQ puede tomarse aproximadamente como 30% a 80% de la fuerza de flexión libre, es decir,

FQ=(0.3~0.8)Fgratis

(4) Tonelaje de prensado Fpulse

Durante el plegado libre, considerando el impacto de la fuerza de expulsión y la fuerza de descarga durante el proceso de plegado de la prensa, el tonelaje de la prensa es

Fpulse ≥ Fgratis + FQ = (1.3 ~ 1.8) Fgratis

Durante la flexión correctiva, la fuerza correctiva es mucho mayor que la fuerza de expulsión y la fuerza de descarga, por lo que el componente de FQ resulta insignificante. Por lo tanto, el tonelaje de la prensa es

Fpulse ≥ Fcorrecto

3. Determinación de la holgura de la matriz de flexión

El tamaño de la separación entre el punzón y la matriz, al igual que el radio de redondeo, afecta en gran medida a la fuerza de plegado necesaria y a la calidad de las piezas.

Al plegar piezas en forma de V, la separación entre el punzón y la matriz se controla ajustando la altura de cierre de la prensa. No es necesario determinar la separación en la estructura de la matriz.

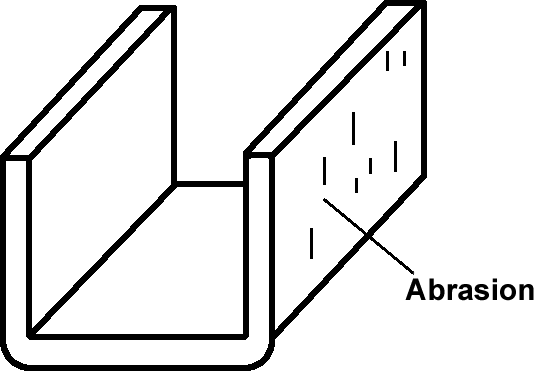

Cuando se doblan piezas en forma de U (lo que en producción se conoce como doblado en doble ángulo), es necesario seleccionar una separación adecuada. El tamaño de la separación está muy relacionado con la calidad de la pieza y la fuerza de plegado. Si la separación es demasiado grande, el springback será significativo, reduciendo la precisión de la pieza. Si la separación es demasiado pequeña, aumentará la fuerza de doblado necesaria y la pieza prensada será más delgada. Si la separación es demasiado pequeña, puede causar arañazos o fracturas, reduciendo la vida útil de la matriz, e incluso causando daños a la misma.

En general piezas curvadas, el hueco se puede encontrar en la Tabla 2, o se puede calcular directamente utilizando la siguiente fórmula aproximada:

- No ferrosos metales (cobre puro, latón) z = (1 ~ 1,1) t

- Acero z=(1.05~1.15)t

Cuando se requiere una mayor precisión de la pieza de trabajo, el valor de la separación debe reducirse adecuadamente, tomando z = t. En la producción, cuando no hay un alto requisito de reducción del espesor del material, para reducir el springback y otros problemas, también se puede utilizar una separación negativa, es decir, z = (0,85 ~ 0,95) t.

Tabla 2 Separación entre el punzón de la matriz de plegado y la matriz (Unidad: mm)

| Espesor del material t | Material | |

| Aleación de aluminio | Acero | |

| Brecha z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Cálculo de las dimensiones de la parte operativa de la matriz de plegado

El diseño de la parte operativa de la matriz de plegado consiste principalmente en determinar el radio de redondeo del punzón y la matriz, las dimensiones del punzón y la matriz y las tolerancias de fabricación.

Generalmente, el radio de redondeo del punzón se toma como ligeramente menor que el radio de redondeo interior de la pieza doblada. El radio de redondeo de la entrada de la matriz no debe ser demasiado pequeño; de lo contrario, rayará la superficie del material. La profundidad de la matriz debe ser adecuada. Si es demasiado pequeña, las partes libres en ambos extremos de la pieza serán grandes, causando un springback significativo, desniveles y afectando a la calidad de la pieza. Si es demasiado grande, consumirá más acero de matriz y requerirá una carrera de prensa más larga.

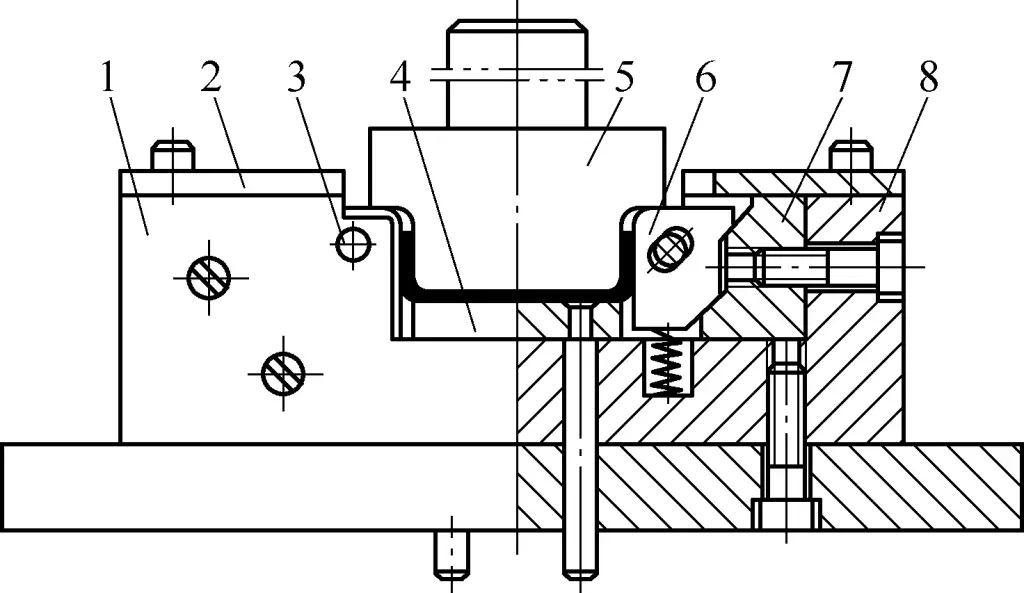

(1) Estructura de la matriz de doblado de piezas en forma de V

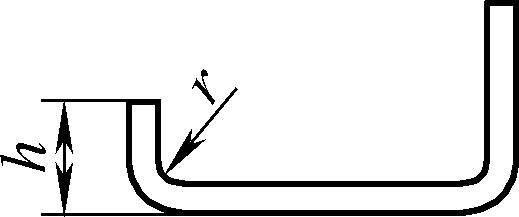

La estructura de la matriz de doblado en V se muestra en la figura 5. La determinación del espesor H y la profundidad de ranura h de la matriz se muestra en la Tabla 3.

Tabla 3 Determinación de las dimensiones de la matriz H y h para el plegado de piezas en forma de V (Unidad: mm)

| Grosor del material | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Nota:

1. Cuando el ángulo de flexión es de 85°~95° y L1=8t, rConvexo=r1=t.

2. Cuando k (extremo pequeño) ≥2t, el valor h se calcula mediante la fórmula h=L1/2-0.4t.

(2) Determinación del radio del filete rCóncavo y profundidad L0 para flexión en V y en U

Para determinar el radio del filete rcóncavo y profundidad L0 de curvas en V y en U, consulte la figura 6 y la tabla 4.

Tabla 4 Radio del filete rcóncavo y profundidad L0 del molde de doblado (unidad: mm)

| Longitud del borde de flexión L | Espesor del material t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rcóncavo | L0 | rcóncavo | L0 | rcóncavo | L0 | rcóncavo | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Cálculo de las dimensiones de anchura del punzón de plegado y la matriz

Principio general: Cuando hay que asegurar las dimensiones exteriores de la pieza, se utiliza la matriz como referencia (es decir, la matriz se fabrica a tamaño nominal) y se toma la holgura en el punzón. Si las dimensiones interiores de la pieza están marcadas, el punzón se utiliza como referencia (es decir, el punzón se fabrica a tamaño nominal) y la holgura se toma en la matriz.

Cuando sea necesario garantizar las dimensiones exteriores de la pieza, las dimensiones de anchura de la matriz Lcóncavo y el punzón Lconvexo se calculan según las fórmulas siguientes, respectivamente:

Lcóncavo=(Lmax-0.75Δ)+δ cóncavo0

Lconvexo = (Lcóncavo - 2z)0 - δconvexo

Cuando es necesario garantizar las dimensiones interiores de la pieza, las dimensiones de anchura del punzón Lconvexo y el dado Lcóncavo se calculan según las fórmulas siguientes, respectivamente:

Lconvexo=(Lmin+0.75Δ)0-δ convexo

Lcóncavo = (Lconvexo + 2z) + δcóncavo 0

En las fórmulas

- Lmax - dimensión máxima de la anchura de la curva (mm);

- Lmin - dimensión mínima de la anchura de la curva (mm);

- Lconvexo - anchura del punzón (mm);

- Lcóncavo - anchura del troquel (mm);

- z - holgura unilateral entre punzón y matriz (mm);

- Δ - tolerancia de la dimensión de la anchura de la curva (mm);

- δconvexo y δcóncavo - desviaciones de fabricación para el punzón y la matriz respectivamente (mm), generalmente seleccionadas según el nivel IT9.

III. Instalación y ajuste del molde de plegado

Utilizar el molde de doblado en la prensa para realizar el procesamiento de doblado es la principal forma de procesamiento de doblado. Durante el proceso, se deben seguir estrictamente los procedimientos de operación de estampado para evitar operaciones incorrectas. Para garantizar el curvado correcto de las piezas, primero se debe realizar correctamente la instalación y el ajuste del molde de curvado.

1. Método de instalación del molde de plegado

Los moldes de plegado se dividen en moldes con guía y moldes sin guía. Sus métodos de instalación son fundamentalmente los mismos que los de las matrices de corte. Al igual que las matrices de corte, además de ajustar la holgura entre el punzón y la matriz y el sistema de expulsión, también debe ajustarse la posición superior del molde de plegado en la prensa. Normalmente, se utiliza el siguiente método:

En primer lugar, se ajusta aproximadamente el molde de doblado superior en la corredera de la prensa. A continuación, se coloca un espaciador ligeramente más grueso que la pieza en bruto (generalmente de 1 a 1,2 veces el grosor de la pieza en bruto) o una pieza de prueba entre la placa de expulsión de la matriz inferior y la superficie inferior del punzón superior. A continuación, utilizando el método de ajuste de la longitud de la biela, se gira manualmente el volante (para prensas con embrague rígido) o se hace avanzar el motor (para prensas con embrague de fricción) hasta que la corredera pueda pasar por el punto muerto inferior sin obstrucción. Una vez conseguido esto, se puede fijar el troquel inferior para el estampado de prueba.

Antes de la estampación de prueba, debe retirarse el espaciador colocado en el molde. Después de pasar el estampado de prueba, todas las piezas de fijación deben apretarse de nuevo antes de la producción formal.

2. Puntos clave para ajustar el molde de plegado

Cuando se procesa con un molde de doblado, para garantizar la calidad de las piezas dobladas, el molde de doblado debe ajustarse meticulosamente, prestando atención a los siguientes aspectos.

(1) Ajuste de la holgura entre el punzón y la matriz

Generalmente, después de ajustar la posición del molde superior en la prensa según el método de instalación mencionado anteriormente, se asegura simultáneamente la holgura entre los moldes superior e inferior.

En el caso de los moldes de plegado guiados, dado que las posiciones relativas de los moldes superior e inferior en la prensa vienen determinadas totalmente por los componentes de guiado, la holgura lateral entre los moldes superior e inferior también se garantiza simultáneamente. En el caso de los moldes de plegado no guiados, la holgura lateral entre los moldes superior e inferior puede ajustarse utilizando espaciadores de papel o muestras estándar. Sólo después de ajustar la holgura puede fijarse la plantilla inferior para la estampación de prueba.

(2) Ajuste del dispositivo de posicionamiento

Las formas de posicionamiento de las piezas de posicionamiento del molde de plegado deben coincidir con la pieza en bruto. En el ajuste, debe garantizarse la fiabilidad y estabilidad del posicionamiento. Si se detecta un posicionamiento impreciso después de la estampación de prueba utilizando bloques y pasadores de localización, el posicionamiento debe ajustarse oportunamente o deben sustituirse las piezas de posicionamiento.

(3) Ajuste del dispositivo de expulsión y extracción

El sistema de expulsión del molde de doblado debe ser amplio; los muelles o gomas utilizados para la expulsión deben tener suficiente elasticidad. Los sistemas de expulsión y desmoldeo deben funcionar con flexibilidad y suavidad, sin atascos ni agarrotamientos. La fuerza de expulsión que actúa sobre las piezas dobladas debe ajustarse uniformemente para garantizar que las superficies de las piezas queden planas y sin deformaciones ni alabeos después de la expulsión.

(4) Precauciones para ajustar el molde de plegado

Al ajustar el molde de doblado, si la posición del molde superior es demasiado baja, o si se dejan espaciadores u otros residuos en el molde, los moldes superior e inferior pueden chocar violentamente en el punto muerto inferior durante el estampado, dañando potencialmente el molde o la prensa.

Por lo tanto, si hay piezas dobladas listas en el lugar de producción, se pueden colocar directamente en la posición de trabajo del molde para la instalación y el ajuste del molde, evitando así accidentes.

IV. Funcionamiento de piezas típicas de plegado de chapa

En la conformación por plegado de componentes de chapa metálica, teniendo en cuenta la reducción de los costes de producción y la influencia de los equipos de procesamiento y las capacidades de fabricación, se adopta comúnmente el método de prensa que utiliza un troquel combinado con una prensa, formando varias técnicas típicas de operación de plegado de chapa metálica. Los aspectos principales son los siguientes.

1. Supresión de grandes conductos circulares a cuadrados

Los conductos circulares-cuadrados grandes y gruesos se suelen fabricar utilizando plantillas radiales para doblarlos a mano, pero para materiales más grandes y gruesos, estos conductos se suelen prensar utilizando plantillas radiales con una máquina de prensar.

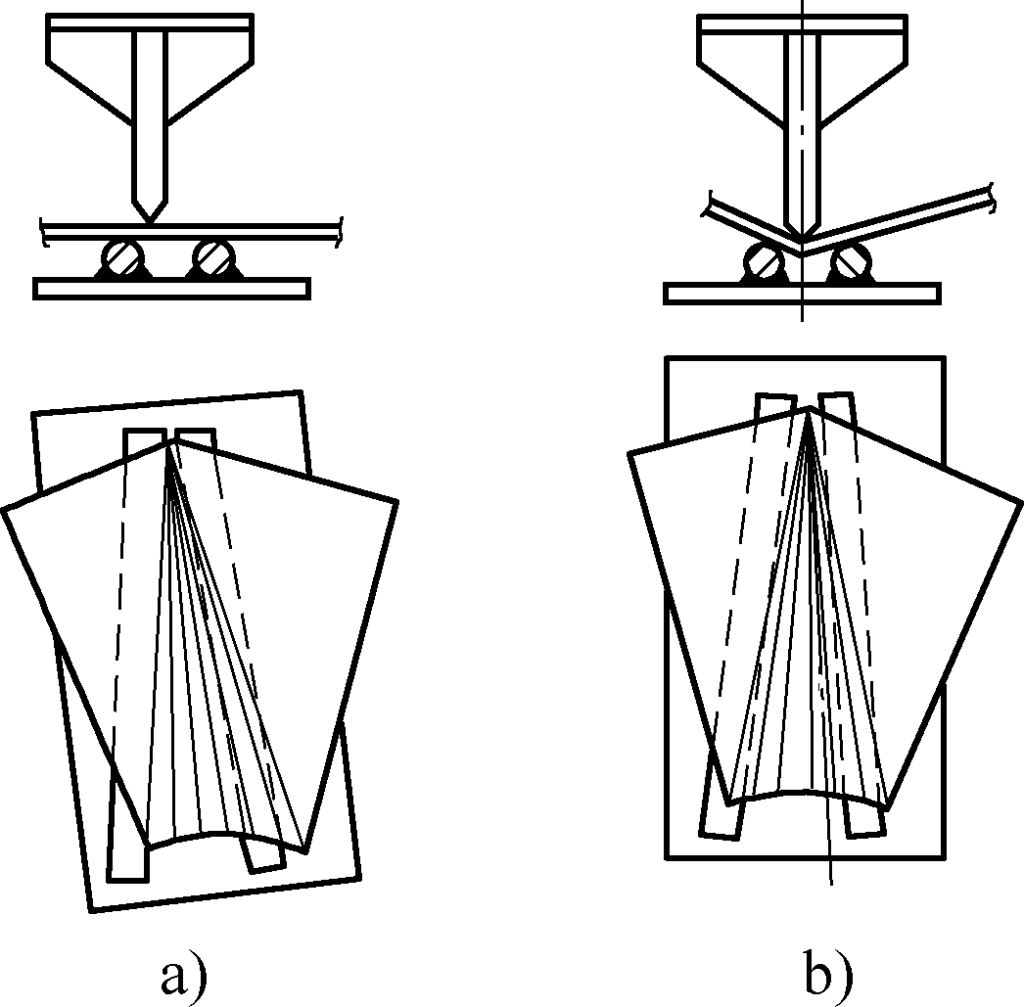

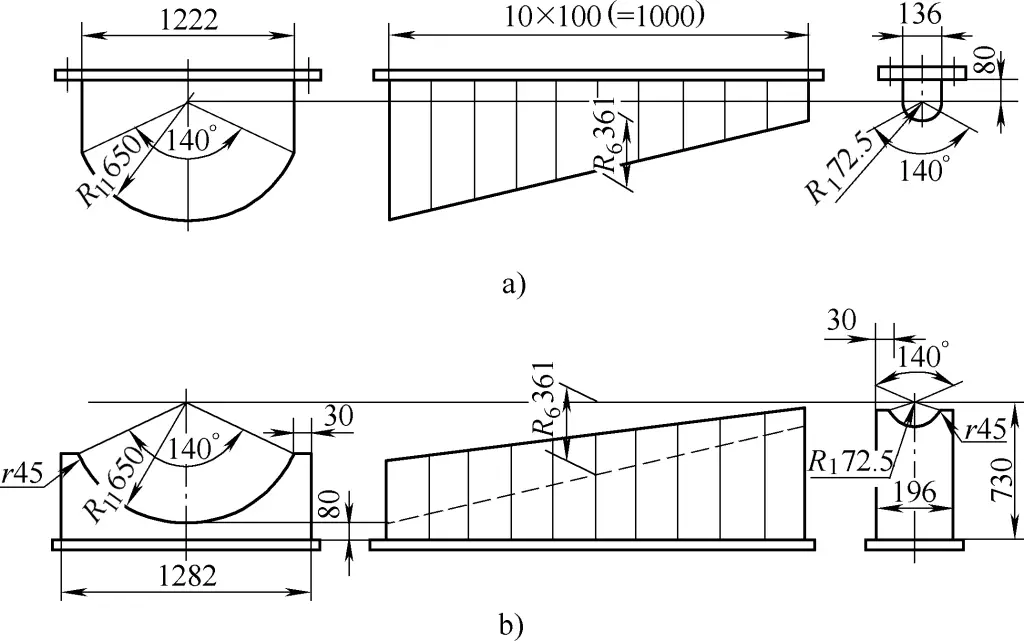

La figura 7 muestra el método de prensado para conductos de sección circular a cuadrada (1/4 de material expandido) (la confección de la plantilla radial es la misma que para el curvado a mano).

En primer lugar, divida el extremo superior circular (parte circular) de la pieza en varias partes iguales y trace varias líneas radiales desde la parte cuadrada correspondiente (parte cuadrada) del extremo inferior. Presione a lo largo de las líneas. La figura 7a muestra la relación de posición entre el punzón y la matriz de acero redondo cuando se presiona la primera carrera. Coloque el extremo cuadrado del material en el centro del extremo pequeño de la plantilla, y la primera línea de transición del extremo circular, que es el borde donde se cruzan el arco y el plano, debe colocarse en el borde del acero redondo. El primer trazo debe caer sobre esta linea, y luego presionar el segundo trazo sin mover la plantilla.

La figura 7b muestra el método de prensado para cada golpe a lo largo de la línea cercana al extremo. En este momento, la posición de la matriz puede ajustarse en cualquier momento para garantizar que el punzón cae principalmente en el centro de la matriz. Empiece por los dos extremos y luego por la parte central, y después de prensar cada pequeña sección, compruebe con una plantilla la extensión del prensado.

Al comprobar con la plantilla, ésta no debe estar vertical a la plancha, sino inclinada en ángulo hacia el extremo pequeño del material. El prensado debe seguir el principio de subcorregir en lugar de sobrecorregir, porque es mucho más fácil corregir el subcurvado que el sobrecurvado. Si está subcurvado, puede prensar adecuadamente unas cuantas líneas de transición más hasta que se ajuste a la plantilla.

Por supuesto, la operación anterior también se aplica al prensado de pequeños conductos circulares a cuadrados.

2. Prensado de un frústum circular recto

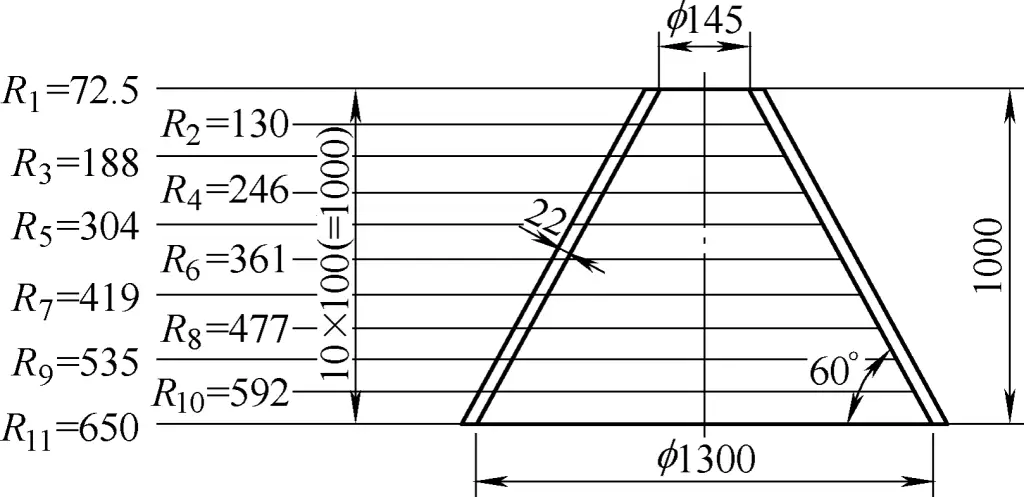

La producción de un frustum circular recto puede utilizar el curvado manual o el curvado con rodillo con una placa maquinaria de laminación. Sin embargo, en el caso del frustum circular derecho que se muestra en la figura 8, el pequeño diámetro del orificio es demasiado pequeño, por lo que resulta inconveniente e inadecuado para el procesamiento manual o el laminado con una máquina laminadora de chapas. Sólo puede formarse mediante prensado con una plantilla. El diseño de la plantilla es clave para el prensado.

La plantilla se fabrica generalmente según la sección 1/n del material del sector, prensando el material 1/n correspondiente de una sola vez; también puede fabricarse con cualquier ángulo pequeño, prensando el material sección por sección. Ambos métodos pueden lograr el propósito de conformado.

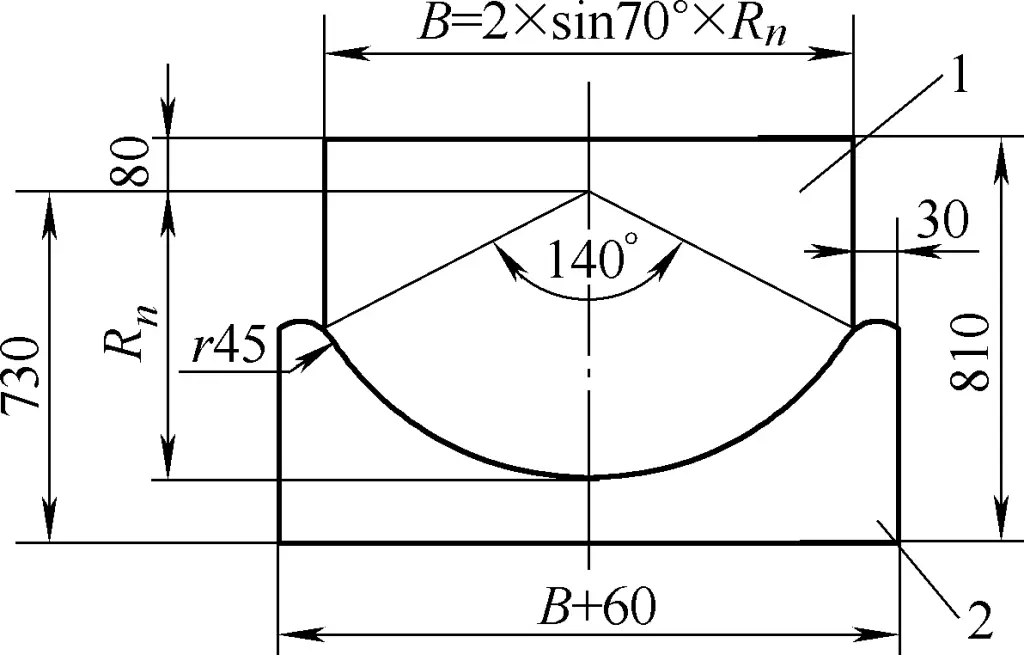

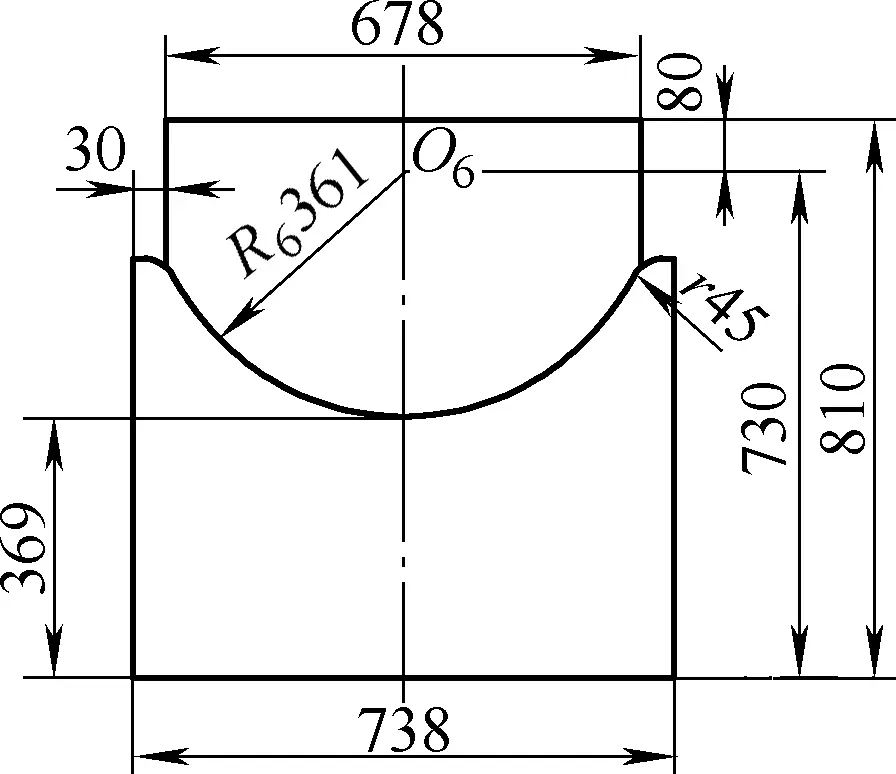

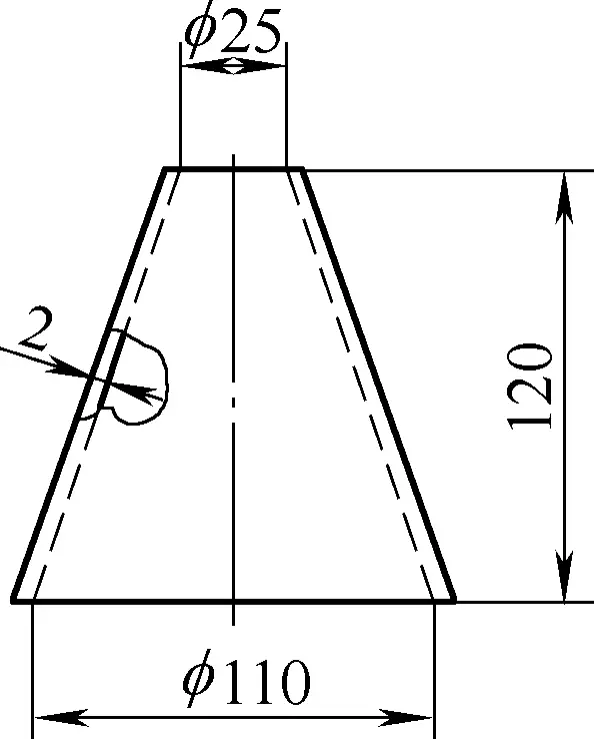

La figura 9 muestra la plantilla realizada a partir de 1/3 de corte y más de 1/3 de material. La figura 9a muestra el punzón y la figura 9b la matriz. El radio r de la esquina de la matriz se ha diseñado como el doble del grosor de la chapa, siendo r de 45 mm.

(1) Cálculo de cada placa vertical Rn

Cada placa vertical Rn se calcula mediante la siguiente fórmula (véanse las figuras 8 y 9):

Rn = -R11 - nh/tanα

En la fórmula

- R11- Radio interior del extremo grande del frustum;

- h- Altura dividida del frustum, siendo cada división de 100mm en este caso;

- α- Ángulo inferior del frustum dado por el diseño.

Por ejemplo R6 =[650 - (5×100) / tan60°] mm = 361mm.

(2) Cálculo de la anchura del punzón y la matriz

La anchura del punzón y de la matriz se calcula mediante las fórmulas siguientes (véanse las figuras 10 y 11):

1-El enésimo puñetazo

2-El enésimo troquel

1) Anchura del punzón B=2Rnsin70°.

Ej: B6=(2×361×sin70°)mm=678mm.

2) Ancho de matriz B6′= (678+60)mm=738mm.

3) Altura mínima de la matriz h6= (730-361)mm=369mm.

La dimensión 730 es la distancia desde el eje del frustum al plano superior de la placa base.

(3) Método de producción de punzones y matrices

Para explicar con mayor precisión la producción de punzones y matrices, tomemos como ejemplo el método de producción del sexto punzón y la matriz que se muestran en la figura 11.

Bajo la premisa de asegurar 730mm por debajo y 80mm por encima del eje del frustro, dibujar un arco con O6 como centro y R6=361mm como radio. La intersección con la anchura calculada para el punzón y la matriz forma los contornos del sexto punzón y la matriz.

Basándonos en la experiencia práctica, tanto para el prensado en caliente como en frío, debido a la pequeña altura de elevación del segmento 1/3 bajo la fuerte presión de la máquina, no se tienen en cuenta la contracción ni el rebote, ni tampoco el espesor de la chapa. Utilizando el radio de la piel interior del frustum (radio que marca la forma interior del frustum), dibujar un arco y cortar de una sola vez. De este modo se obtiene el arco real del punzón y la matriz para la posición correspondiente, garantizando la curvatura diseñada tras el prensado.

3. Prensado de un pequeño frustum

El conformado de pequeños frustums, debido a su pequeño volumen, suele realizarse con chapas finas, aunque también existen pequeños frustums de chapa gruesa. Los métodos de conformado pueden utilizar un martillo grande y un martillo de ranura de arco en una plantilla radial, pero por eficiencia y ahorro de trabajo, también se puede utilizar una pequeña máquina de prensado. Por comodidad, los materiales suelen dividirse en dos mitades, rara vez como materiales enteros (cuando la altura es menor, también es posible utilizar materiales enteros).

(1) Prensado de material de medio sector

Para el pequeño frustum de la figura 12, si el material expandido tiene forma de medio sector, puede utilizarse una plantilla de prensado horizontal como la de la figura 13. Sin fijar la matriz, predoblar, prensar arcos y comprobar con plantillas hasta conseguir la forma. El método de prensado es básicamente el mismo que el doblado a mano. Si el material del frustro es más alto, puede ampliar la longitud superior, como se muestra en la parte 4 de la línea de puntos dobles de la figura 13.

1-muere

2-Punch

Mango de 3 moldes

4-Parte extensible arbitrariamente

(2) Prensado de material de todo el sector

Cuando se utiliza material expandido como material entero, el diseño de la plantilla es el que se muestra en la figura 14. El espacio de la cavidad interna debe ser mayor que las dimensiones máximas del frustum (las dimensiones máximas se refieren a la altura del frustum y al diámetro del extremo grande). El punzón de tipo marco está diseñado para alojar el frustum formado. El método de prensado es básicamente el mismo que el doblado a mano.

1-Plantilla radial

Punzón de 2 marcos

Mango de 3 moldes

4. Prensado de anillos angulares de acero

Existen muchos métodos de conformado para los anillos de ángulo de acero. Pueden doblarse en una dobladora de perfiles, laminarse en una laminadora de chapas, doblarse manualmente o prensarse en una prensa utilizando un molde. El método concreto que se utilice depende principalmente del equipamiento de la unidad y de los requisitos de los anillos de ángulo de acero.

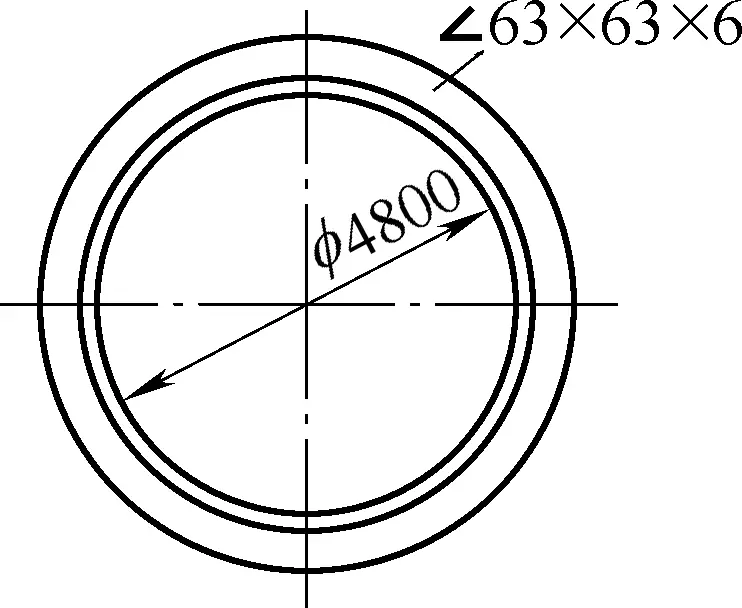

La figura 15 muestra un dibujo de construcción de un anillo de acero angular curvado exteriormente. Este anillo de ángulo de acero está hecho de acero de ángulo igual con una especificación de 63×63×6 y tiene un diámetro interior de ϕ4800mm después del conformado. Se prensa en una prensa utilizando un molde.

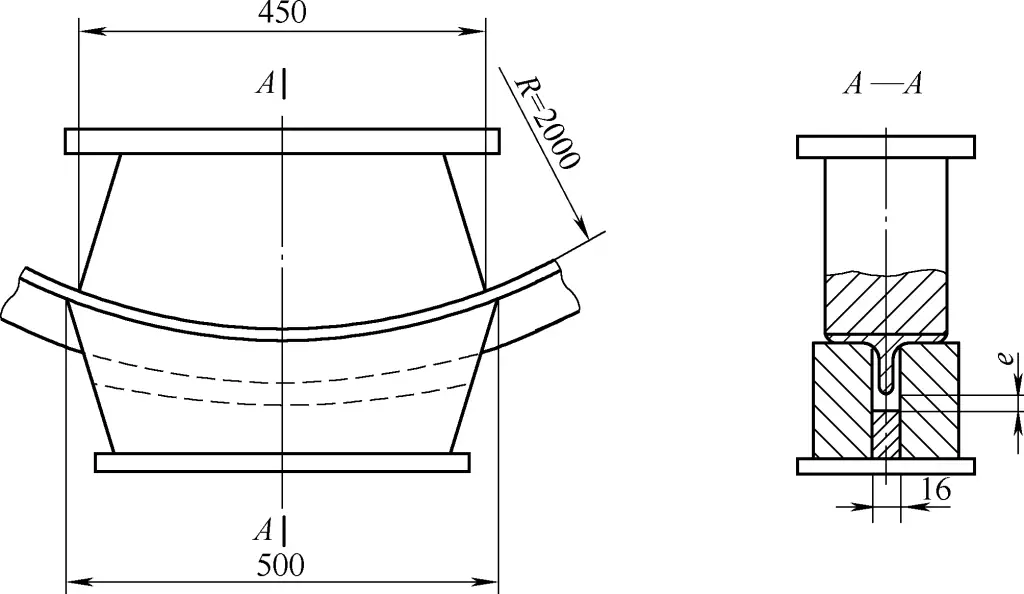

(1) Diseño del molde

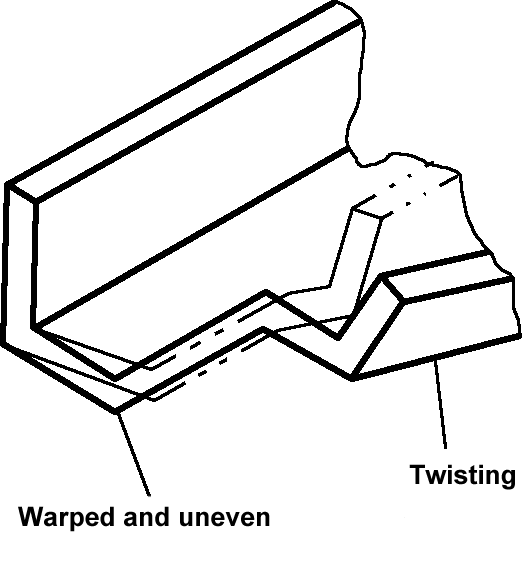

La figura 16 muestra el molde diseñado para prensar el ángulo exterior de acero doblado. Este molde también puede prensar una sola pieza, pero la distorsión es mayor después del prensado porque los bordes en contacto con el punzón se comprimen y la superficie vertical incrustada en la ranura se estira, formando un doblez.

También se produce simultáneamente otro tipo de deformación, es decir, el plano presionado por el punzón y la matriz se vuelve más fino y alargado tras el exprimido, y la raíz se encoge y extiende, provocando una curvatura vertical en la dirección del borde. La superposición de estas dos deformaciones da lugar a la distorsión.

Para evitar o reducir la distorsión del ángulo de acero, se puede adoptar un método de prensado después de soldar dos ángulos de acero en posición relativa. Esto se debe a que los dos planos prensados por el punzón y la matriz producirán curvaturas verticales opuestas después de la soldadura, anulándose mutuamente las fuerzas y evitando la distorsión.

(2) Eliminación del troquel y tratamiento del radio

Para acomodar el prensado de acero de doble ángulo, el molde de matriz debe diseñarse en forma de ángulo de acero, con la holgura de la ranura aproximadamente 4-5mm más gruesa que el grosor total de dos placas. Aquí se diseña con una holgura de 16 mm para facilitar el movimiento del acero de doble ángulo.

La conformación por prensado adopta el método de suspensión (proporcionando suficiente redundancia en la dirección de conformación por prensado para facilitar el ajuste de la presión y la deformación). El radio del punzón y la matriz puede ser menor, en función de la presión para lograr la curvatura de diseño. En este ejemplo, el radio de la zona de prensado del punzón y la matriz es R=(2400-400)mm=2000mm, lo que garantiza una altura suficiente para el borde vertical del ángulo de acero.

(3) Método operativo

Durante el prensado, insertar desde un extremo, no demasiado profundo según el principio de "mejor menos que más". Dependiendo de la curvatura, se puede prensar en una sola pasada o en varias, procurando que las arrugas en la superficie vertical sean mínimas o nulas hasta conseguir el estado ligeramente sobrecurvado. Si hay discrepancias locales, se pueden acolchar placas finas en las posiciones adecuadas del punzón y la matriz para ajustarlas.

Tras el prensado, la curvatura debe superar ligeramente la curvatura requerida de la pieza de chapa, principalmente porque:

① Es más fácil manejar una curva por exceso que por defecto;

② Después de cortar el punto de soldadura del ángulo de acero, se liberará parte de la curvatura;

③ Se producirán varios grados de distorsión después de cortar el punto de soldadura del ángulo de acero, y parte de la curvatura se liberará durante la corrección de la distorsión.

V. Defectos comunes en piezas dobladas y soluciones

Entre los defectos más comunes de las piezas curvadas se encuentran principalmente las grietas, el fondo irregular, etc. Las causas pueden estar relacionadas con el propio material de doblado, la puesta a punto del molde de doblado o un error del operario. Las soluciones deben tomarse basándose en un análisis cuidadoso de las causas de los defectos. Para conocer los defectos más comunes en las piezas curvadas y sus soluciones, véase la Tabla 5.

Cuadro 5 Defectos comunes en piezas dobladas y soluciones

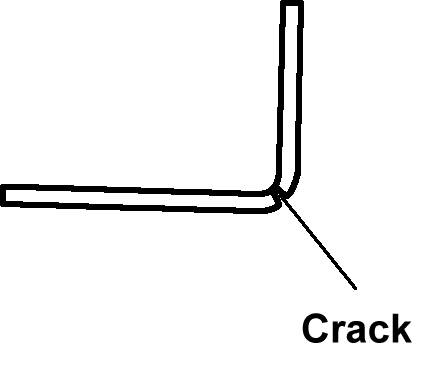

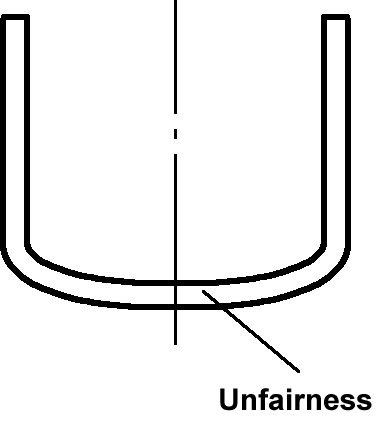

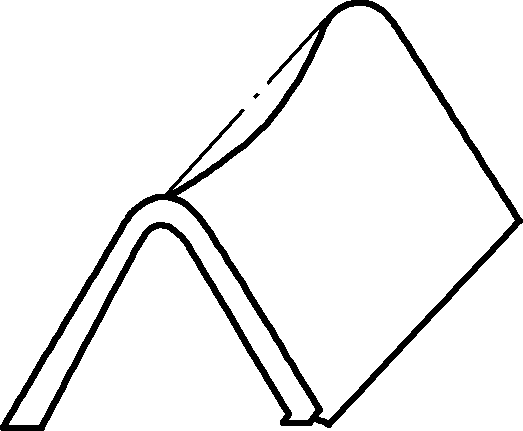

Calidad Condición | Boceto | Causa | Solución |

Crack |  | 1) El radio de curvatura del punzón es demasiado pequeño 2) El borde de la rebaba está en el exterior de la curva, y el material de la placa tiene baja plasticidad. Flexión exterior, baja plasticidad de la placa 3) La capa de endurecimiento de la pieza en bruto durante el estampado es demasiado grande Exceso de capa de endurecimiento de la pieza en bruto durante el estampado | 1) Aumentar adecuadamente el radio del filete del punzón. 2) Coloque el borde de la rebaba en el interior de la curva 3) Utilizar material recocido o más plástico, perpendicular o en un ángulo de 45° con respecto a la línea de plegado. |

Fondo irregular |  | Durante la flexión, la placa y la parte inferior del punzón no están bien unidas | Utilizar un molde con una placa de presión elástica para aplicar suficiente presión a la pieza en bruto al principio del doblado, y finalmente corregir la pieza doblada. |

Deformación |  | Causado por el estado de deformación en la zona de deformación, con deformación por compresión en el exterior y deformación por tracción en el interior en relación con la capa neutra a lo largo de la dirección de la línea de flexión, lo que provoca el alabeo. | 1) Utilizar la flexión correctiva para aumentar la presión del área unitaria. 2) Ajuste el punzón y la matriz en función del grado de deformación |

Agujero descentrado |  | 1) La pieza en bruto se desplazó durante el plegado, desplazando la línea central del orificio. Desplazamiento durante el plegado, desplazamiento de la línea central del orificio 2) El resorte de retroceso tras la flexión provocó la inclinación de la línea central del orificio Inclinación de la línea central del orificio debido al retroceso por muelle | 1) Localice con precisión la pieza en bruto para garantizar una altura de plegado uniforme en ambos lados. 2) Utilice clavijas de posicionamiento o placas de prensado para evitar que la pieza en bruto se desplace. 3) Reducir la recuperación elástica de la pieza |

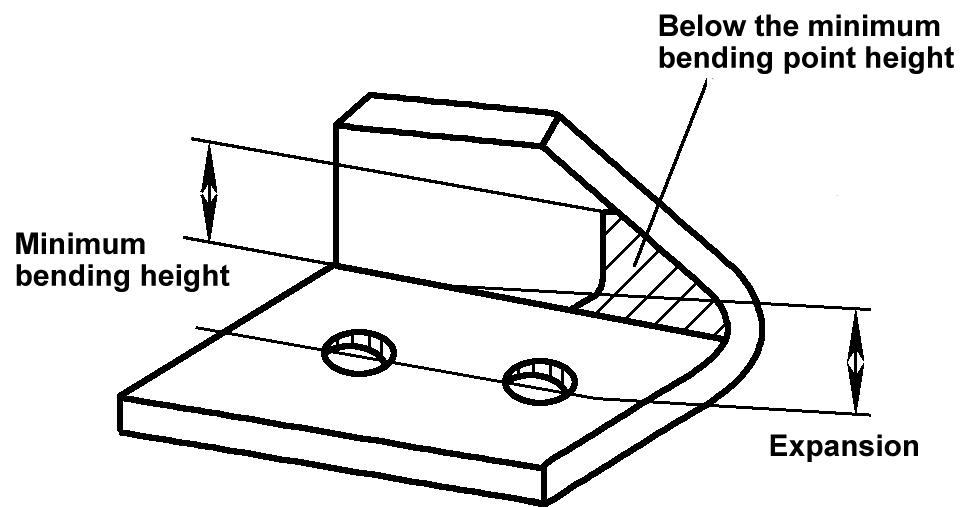

Altura del brazo recto inestable |  | 1) La altura h es demasiado pequeña 2) Fileteado de matriz asimétrico 3) Desplazamiento de la pieza en bruto durante el proceso de plegado | 1) La dimensión de altura h no debe ser inferior a la altura mínima de flexión 2) Corregir el fileteado cóncavo de la matriz 3) Utilizar un dispositivo de presión elástica o procesar el posicionamiento del orificio |

Arañazos superficiales |  | 1) Las partículas metálicas se adhieren a la superficie del molde en la parte operativa 2) El radio de redondeo de la matriz cóncava es demasiado pequeño. 3) La holgura entre las matrices convexa y cóncava es demasiado pequeña | 1) Eliminar la suciedad de la superficie de la parte de trabajo del molde, reducir el valor de rugosidad de la superficie de las matrices convexas y cóncavas. 2) Aumentar correctamente el radio de fileteado de la matriz cóncava 3) Utilizar una holgura razonable entre las matrices convexas y cóncavas. |

La línea de doblado no es paralela a la línea central de los dos orificios |  | La altura del borde recto de la pieza doblada es inferior a la altura mínima de doblado, y aparece una abertura en la pieza por debajo de la altura mínima de doblado | En el diseño de la pieza, asegúrese de que la altura del borde recto de la pieza doblada es mayor o igual que la altura mínima de doblado. Cuando la altura del borde recto sea inferior a la altura mínima de plegado, deje primero suficiente altura de borde recto y elimine el exceso después del plegado. |

Desplazamiento |  | Cuando se doblan piezas asimétricas, las fuerzas de fricción en ambos lados son diferentes a medida que la pieza en bruto se desliza en la matriz cóncava, lo que provoca un desplazamiento de las dimensiones. | 1) Utilice un molde con una placa de presión elástica 2) Asegúrese de que la pieza en bruto está colocada con precisión en el molde y, si es posible, realice el doblado por pares antes del corte. |

Deformación del agujero |  | El borde del orificio está demasiado cerca de la línea de flexión, lo que provoca una deformación por compresión en el interior de la capa neutra y una deformación por tracción en el exterior, causando la deformación del orificio. | Asegúrese de que la distancia entre el borde del orificio y el centro del radio de curvatura r es superior a un valor determinado, o coloque orificios de proceso en la posición de curvatura para reducir el impacto de la deformación por curvatura. |

Cambio del ángulo de flexión |  | Durante el plegado plástico se produce una deformación elástica. Cuando la pieza doblada se retira del molde, se produce una recuperación elástica que hace que cambie el ángulo de doblado. | 1) Corregir los ángulos de las matrices convexas y cóncavas con un ángulo de springback predeterminado para lograr la compensación. 2) Utilice el curvado de corrección en lugar del curvado libre |

Abombamiento en el extremo de flexión |  | Debido a la compresión longitudinal y al acortamiento de la capa metálica interior de la capa neutra durante el doblado, y al alargamiento en el sentido de la anchura, se produce un abombamiento en el borde en el sentido de la anchura, especialmente apreciable en el caso de placas gruesas dobladas con un ángulo pequeño | Realice previamente cortes de arco en ambos extremos de la pieza a doblar, coloque la pieza bruta en el lado interior de la curva |

Giro |  | Debido a las diferencias significativas de anchura y altura del borde de flexión en ambos lados de la pieza en bruto, se produce una resistencia desigual a la deformación por flexión. El lado más estrecho con menor altura del borde de doblado es propenso a la torsión. Además, las grandes muescas en ambos extremos y la incapacidad del expulsor para presionar el material agravan la torsión en la parte inferior con muescas | Añadir sobremedidas de proceso en ambos lados, cortar las sobremedidas después del doblado. Instalar placas de guía en el lado de torsión y ubicaciones de muesca para mitigar la torsión. |

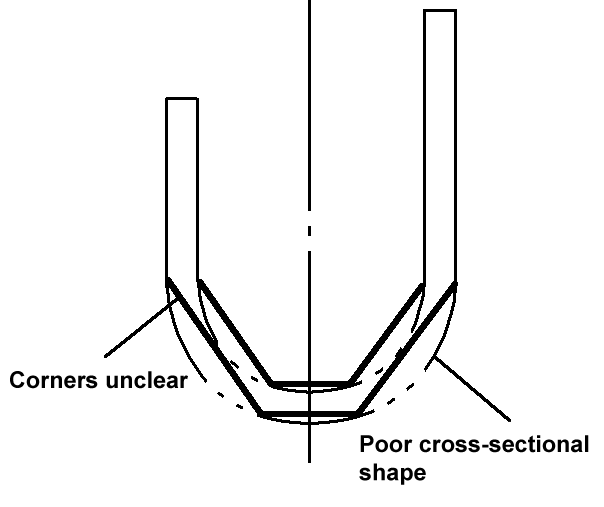

Mala forma de la sección transversal, bordes poco definidos |  | Debido a la forma cónica de la parte inferior del punzón de plegado, queda espacio libre entre éste y la matriz cóncava y la placa superior. La pieza en bruto no puede ajustarse firmemente a la superficie cónica del punzón, lo que da como resultado una forma de sección transversal insatisfactoria y una gran transición de filete en la unión de la parte inferior y la pared de la pieza. | Añadir una almohadilla de goma en la placa superior para envolver gradualmente la pieza en bruto firmemente alrededor del punzón durante el plegado, asegurando que la forma de la pieza de trabajo está totalmente determinada por el punzón, produciendo así piezas de trabajo cualificadas. |

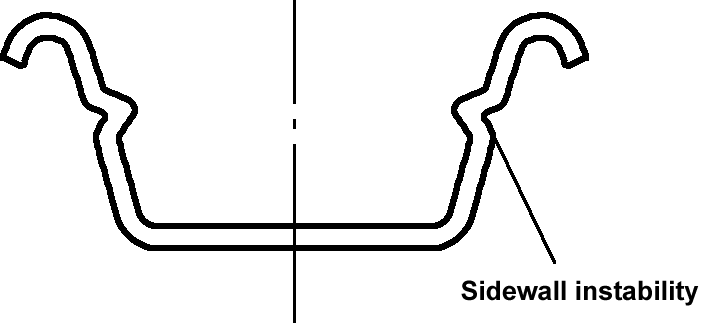

Inestabilidad lateral |  | 1) El primer doblado sólo dobla 1/4 de arco del producto semiacabado. Debido a la escasa fluidez del metal durante el dobladillo del rodillo, la alta presión provoca inestabilidad en las paredes laterales. 2) La rugosidad de la superficie R de la matriz cóncava del dobladillo del rodillo es alta, lo que aumenta la resistencia a la fricción durante el dobladillo del rodillo. | 1) Doblar el producto semiacabado en un arco de 1/2 2) Reducir la rugosidad de la superficie en el filete de la matriz cóncava del dobladillo del rodillo 3) Sustituya los componentes elásticos para aumentar la presión en la parte inferior de la pieza de trabajo |