En cuanto a los procesos de soldadura, los robots de soldadura más utilizados actualmente son los de soldadura por arco, por puntos y por láser. Por robot de soldadura por puntos se entiende un robot industrial utilizado para operaciones automatizadas de soldadura por puntos, o puede interpretarse como un tipo de robot industrial equipado con pinzas de soldadura por puntos.

Especificaciones técnicas del robot de soldadura por puntos

Especificaciones técnicas del cuerpo principal del robot

Utilizando el ejemplo del robot de soldadura por puntos Yaskawa de 6 ejes con una carga útil de 165 kg, el aspecto exterior del robot es el que se muestra en la Figura 2-1 (consulte el vídeo en CD adjunto - (1) Proceso de producción del robot).

Dado que en la práctica el robot se utiliza casi exclusivamente para realizar soldadura por puntos operaciones a intervalos de 30-50 mm, rara vez alcanza su velocidad máxima durante el movimiento. Por tanto, mejorar el rendimiento de los frecuentes arranques y paradas de torsión de corta duración en el menor tiempo posible es un objetivo clave para el robot.

Para aumentar la aceleración y la deceleración, se ha reducido el peso del brazo en el diseño y se ha aumentado el par de salida del sistema de accionamiento. Al mismo tiempo, para reducir el tiempo de retardo y lograr una alta precisión de posicionamiento estático, este modelo utiliza reductores de baja inercia y alta rigidez, y servomotores sin escobillas de alta potencia.

Gracias a la adopción de medidas como la compensación de avance y los observadores de estado en el circuito de control, el rendimiento del control se ha mejorado considerablemente, y el tiempo de posicionamiento para un movimiento de corta distancia de 50 mm se ha reducido a 0,4 segundos. Las especificaciones técnicas del cuerpo principal del robot articulado de soldadura por puntos MOTOMAN ES165D se enumeran en la Tabla 2-1.

El sistema de control del robot de soldadura por puntos consta de la sección de control del cuerpo principal y la sección de control de la soldadura. La sección de control del cuerpo principal consta principalmente de una consola de programación, un armario de control y un brazo robótico.

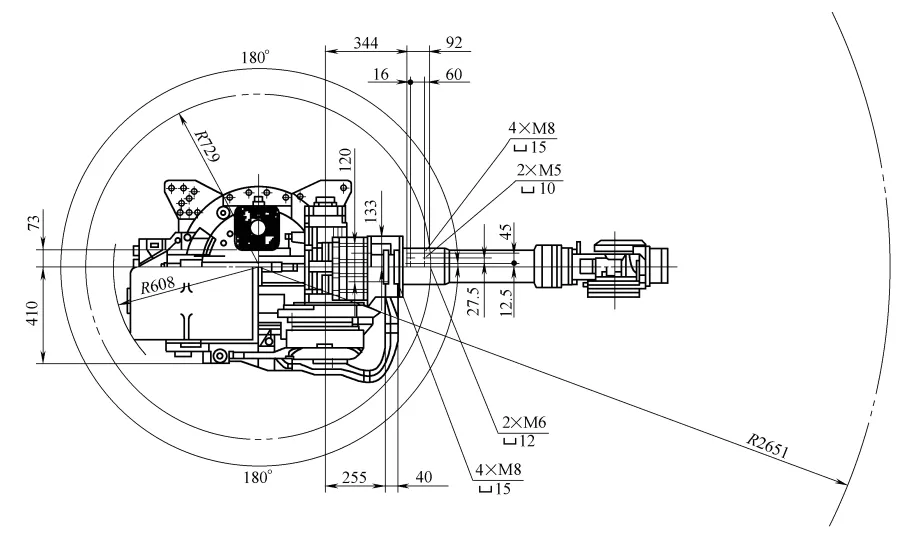

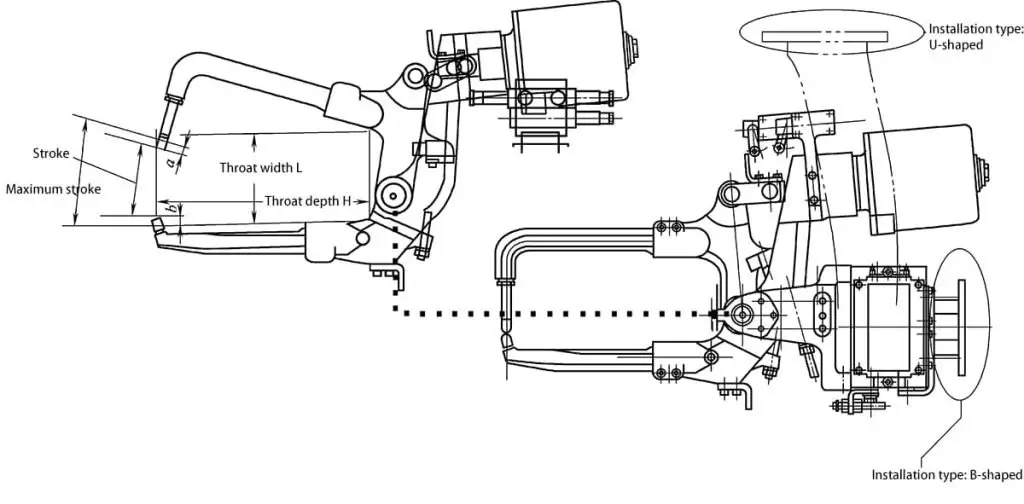

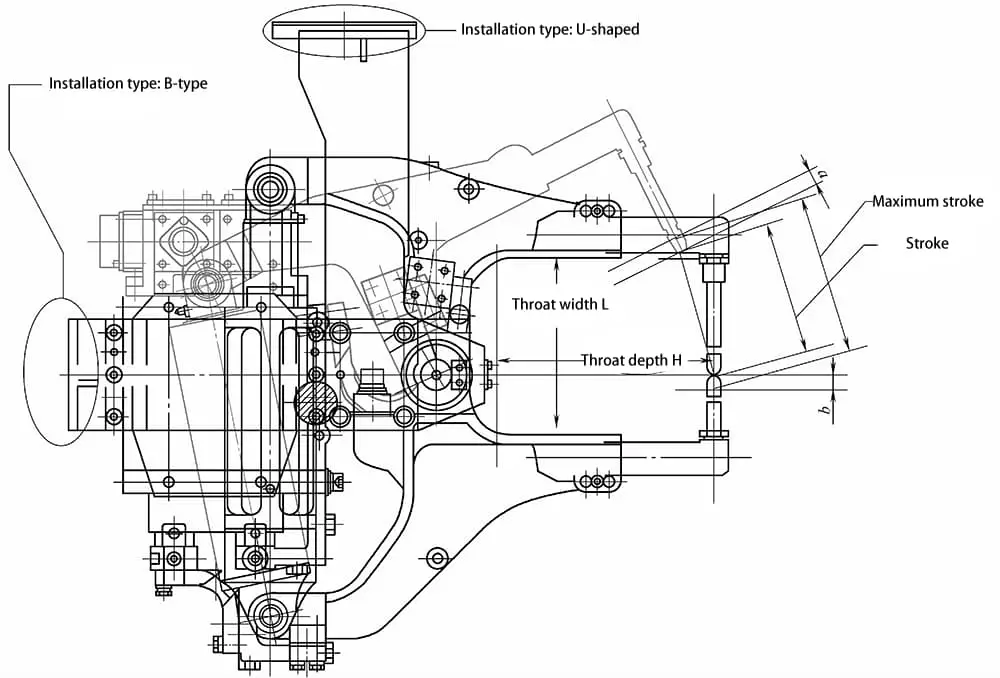

Además del tiempo de presión de la pinza de soldadura y la conmutación del programa, la sección de control de soldadura controla la corriente de soldadura cambiando el ángulo de conducción del tiristor del circuito principal. El rango de movimiento del brazo YRES0165DA00 del cuerpo principal del robot se muestra en la vista superior de la Figura 2-2.

Tabla 2-1: Especificaciones técnicas del robot articulado de soldadura por puntos MOTOMAN-ES165D

| Nombre | MOTOMAN ES165D | |

| Tipo | YR-ES0165DA00 | |

| Estructura | Tipo multiarticulación vertical (6 grados de libertad) | |

| Carga útil | 165kg (151.5kg) * 3 | |

| Repetibilidad *1 | ±0,2 mm | |

| Amplitud de movimiento | Eje S (rotación) | -180°~+180° |

| Eje L (parte inferior del brazo) | -60°~+76° | |

| Eje en U (parte superior del brazo) | -142.5°~+230° | |

| Eje R (rotación de la muñeca) | -360°~+360°(-205°~+205°)*3 | |

| Eje B (oscilación de la muñeca) | -130°~+130°(-120°~+120°)*3 | |

| Eje T (torsión de la muñeca) | -360°~+360°(-180°~+180°)*3 | |

| Velocidad máxima | Eje S (rotación) | 1,92rad/s,110°/s |

| Eje L (parte inferior del brazo) | 1,92rad/s,110°/s | |

| Eje en U (parte superior del brazo) | 1,92rad/s,110°/s | |

| Eje R (rotación de la muñeca) | 3,05rad/s,175°/s | |

| Eje B (oscilación de la muñeca) | 2,62rad/s,150°/s | |

| Eje T (torsión de la muñeca) | 4,19rad/s,240°/s | |

| Momento de inercia admisible (GD²/4) | Eje R (rotación de la muñeca) | 921N m(868N m)*3 |

| Eje B (oscilación de la muñeca) | 921N m( 868N m)*3 | |

| Eje T (torsión de la muñeca) | 490N m | |

| Momento de inercia admisible | Eje R (rotación de la muñeca) | 85kg - m²(83kg - m²) *3 |

| Eje B (oscilación de la muñeca) | 85 kg m²(83 kg m²)*3 | |

| Eje T (torsión de la muñeca) | 45kg - m2 | |

| Peso del robot | 1100KG | |

| Entorno de instalación | Temperatura | 0° a +45 |

| Humedad | 20% a 80% HR (sin condensación) | |

| Vibración | Por debajo de 4,9 m/s2 | |

| Otros | 1.Mantener alejado de gases o líquidos corrosivos, gases inflamables 2.Mantenga el entorno alejado del agua, el aceite y el polvo 3.Mantener alejado de fuentes de ruido eléctrico | |

| Capacidad de potencia *2 | 5,0kV A | |

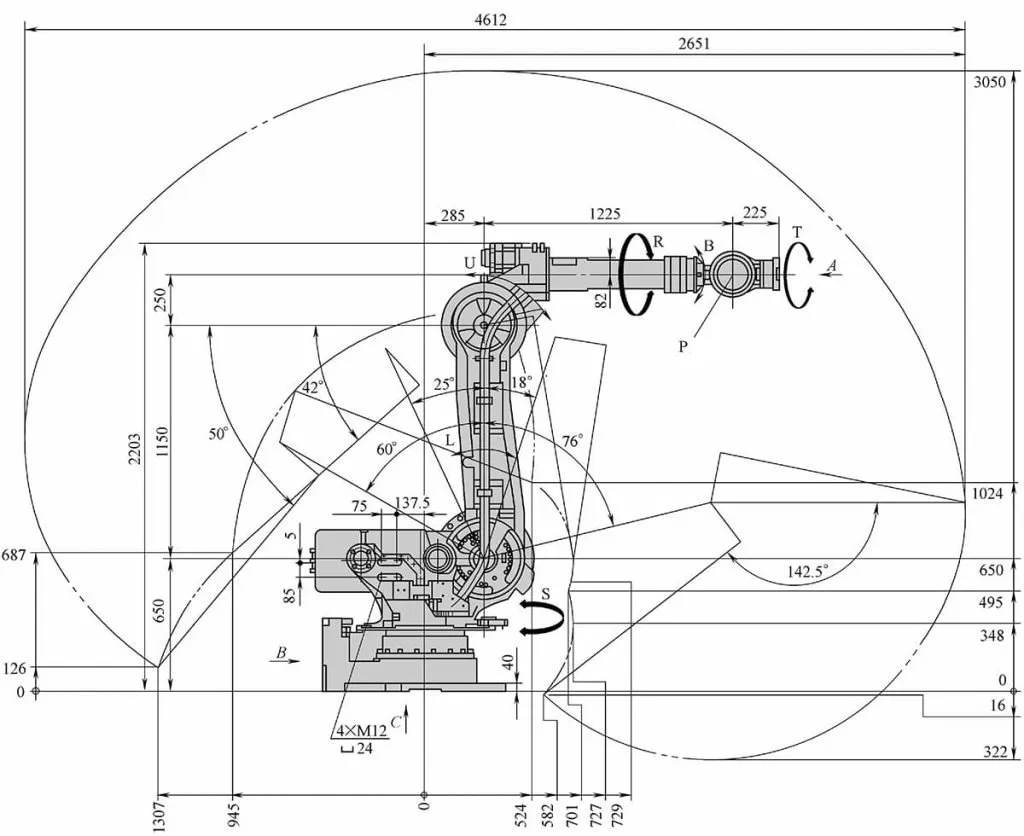

La vista lateral del rango de movimiento del brazo del cuerpo del robot YRES0165DA00 se muestra en la Figura 2-3.

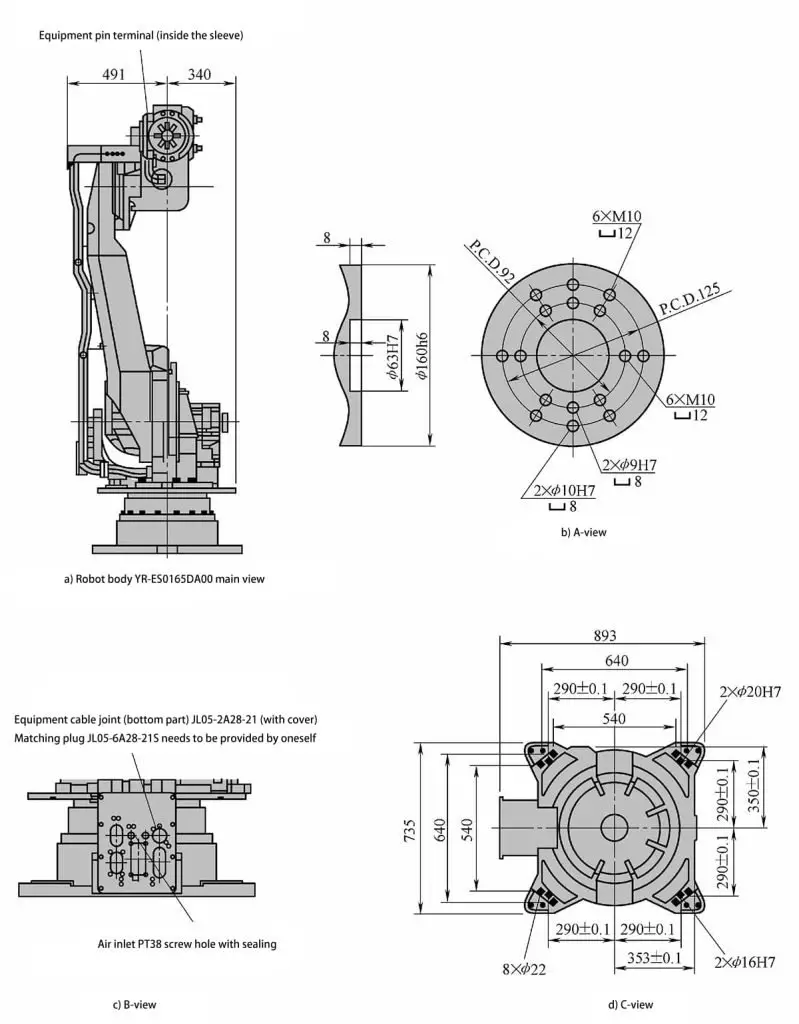

La vista frontal del cuerpo del robot YRES0165DA00 y las vistas parciales de las direcciones A, B y C se muestran en la Figura 2-4.

El sistema de control del robot

Armario de control del robot

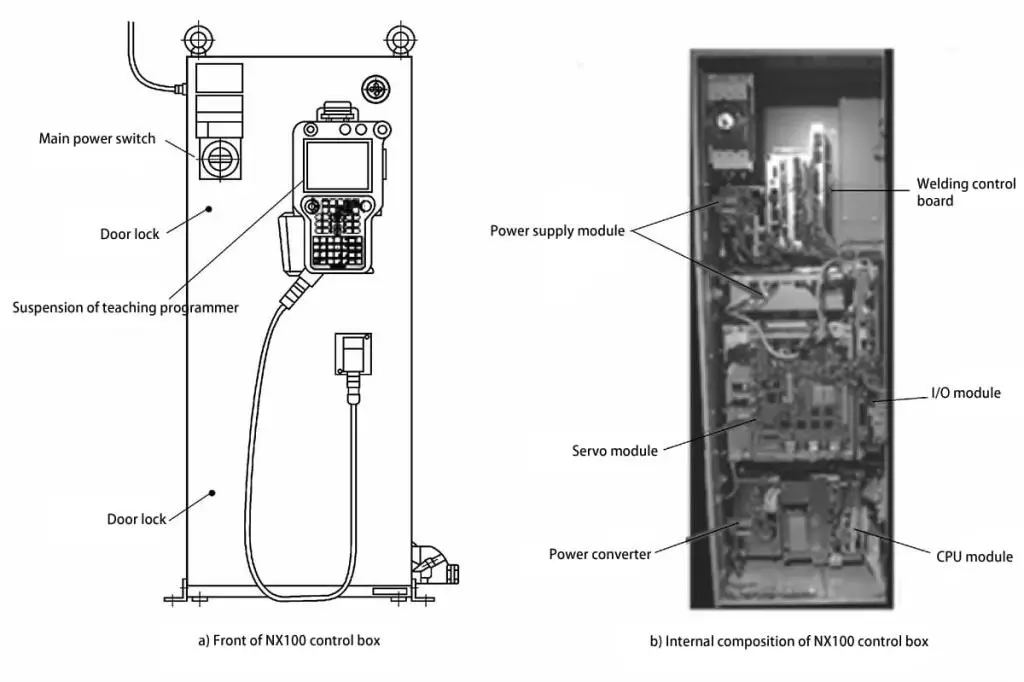

El frontal y la estructura interna del armario de control del robot NX100 se muestran en la Figura 2-5.

En la Figura 2-5, el módulo de fuente de alimentación incluye la fuente de alimentación principal; la tarjeta de comandos de soldadura incluye la base de datos de soldadura de la unidad I/F y el almacenamiento de programas; el módulo servo incluye el circuito de accionamiento de amplificación de la operación servo; el convertidor de potencia suministra energía a las unidades del armario de control; el módulo E/S contiene circuitos e interfaces de entrada/salida; el módulo CPU incluye la tarjeta de control, la placa base, la tarjeta de control de temporización y la fuente de alimentación de control.

Al abrir la puerta del armario eléctrico, la manilla del interruptor debe estar en la posición OFF. A continuación, utilice un destornillador de ranura para girar la cerradura de la puerta (hay dos cerraduras en la puerta - en sentido horario para desbloquear, en sentido antihorario para bloquear). Al abrir la puerta, sujétela y gire la cerradura con el destornillador. Después de cerrar la puerta, al oír un "clic", la puerta queda bien bloqueada.

Transmisión de señales de control del robot

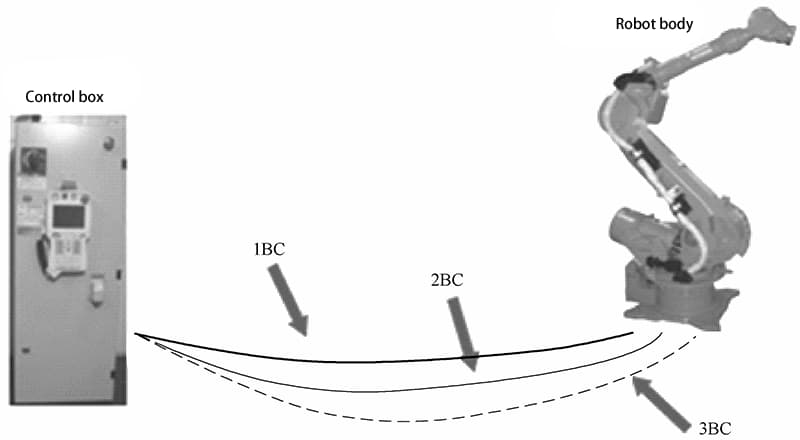

El cuerpo del robot de soldadura está conectado a la caja de control a través de los cables 1BC, 2BC y 3BC para transmitir las señales de retroalimentación del codificador y las señales de accionamiento del servomotor del robot, como se muestra en la Figura 2-6.

Funciones básicas de los robots de soldadura por puntos

Movimiento suave y gran precisión de posicionamiento

En comparación con los robots de soldadura por arco, la soldadura por puntos impone exigencias menos estrictas al robot utilizado. Esto se debe a que la soldadura por puntos solo requiere un control punto a punto, y no hay requisitos estrictos para la trayectoria de movimiento de las pinzas de soldadura entre puntos.

Ésta es también la razón por la que, en un principio, los robots sólo se utilizaban para la soldadura por puntos. Los robots de soldadura por puntos no solo requieren una capacidad de carga suficiente, sino que también deben desplazarse con rapidez y suavidad entre los puntos, con un posicionamiento preciso, para reducir el tiempo de desplazamiento y mejorar la eficiencia del trabajo.

Rápida velocidad de movimiento, gran capacidad de carga y gran amplitud de movimiento

La carga necesaria para los robots de soldadura por puntos depende del tipo de pinzas de soldadura utilizadas. En el caso de las pinzas de soldadura utilizadas para separar transformadores, basta con una carga de 30,5 kg. Sin embargo, estas pinzas están limitadas por la longitud del cable secundario principal, lo que provoca pérdidas de energía y dificulta que el robot extienda las pinzas para la soldadura interna de piezas de trabajo.

Además, el cable oscila constantemente con el movimiento del robot, lo que provoca que se dañe rápidamente. Por ello, las aplicaciones modernas suelen utilizar pinzas de soldadura integradas, cuyo peso suele rondar los 10 kg.

Teniendo en cuenta que el robot necesita una capacidad de carga suficiente para mover rápidamente las pinzas de soldadura a las posiciones espaciales para soldar, generalmente se seleccionan robots pesados con una capacidad de carga de 100 a 165 kg.

Para cumplir el requisito de movimiento rápido a corta distancia de las pinzas de soldadura durante la soldadura por puntos continua, se han equipado nuevos robots de gran potencia con capacidad para completar un desplazamiento de 50 mm en 0,3 segundos. Esto plantea mayores exigencias en cuanto al rendimiento del motor, la velocidad de procesamiento del microordenador y los algoritmos.

Por lo tanto, los robots de soldadura por puntos deben tener un rendimiento estable, una gran amplitud de movimiento, una velocidad de desplazamiento rápida y una gran capacidad de carga. La calidad de la soldadura debe ser significativamente superior, lo que contribuye a mejorar la productividad en las operaciones de soldadura por puntos.

Interfaces de comunicación con dispositivos externos

Los robots de soldadura por puntos están equipados con interfaces para la comunicación con dispositivos externos, lo que les permite recibir órdenes de control de controladores de nivel superior y ordenadores de gestión. Por lo tanto, bajo el control del ordenador principal, pueden configurarse varios robots de soldadura por puntos para formar un sistema flexible de producción de soldadura por puntos.

Pinzas de soldadura por puntos

Clasificación y estructura de las pinzas de soldadura por puntos

Pinzas de soldadura por puntos

Como herramienta ejecutiva del robot, las pinzas de soldadura por puntos imponen importantes limitaciones al uso del robot. Si la selección no es razonable, afectará directamente a la eficacia operativa y la accesibilidad del robot, lo que supondrá una amenaza importante para la seguridad de las operaciones del robot.

El diseño de las pinzas para robots de soldadura por puntos debe cumplir los requisitos de producción y funcionamiento en función de las necesidades de producción y las características operativas. Debido a las muchas diferencias entre las operaciones con robots y las operaciones manuales tradicionales, existen contrastes significativos entre ambas, como se muestra en la Tabla 2-2.

Tabla 2-2: Comparación de características entre la pistola de soldadura por puntos de funcionamiento manual y la pistola de soldadura por puntos robotizada

| Pistola de soldadura por puntos de funcionamiento manual | Pistola robotizada de soldadura por puntos |

| No es muy estricto en el peso de la pistola de soldadura por puntos | La pistola de soldadura por puntos está montada en el robot, y cada robot tiene una carga nominal, por lo que existen requisitos estrictos para el peso de la pistola de soldadura por puntos. |

| Depende en gran medida de la inteligencia humana para gestionar diversos asuntos | Funciona estrictamente de acuerdo con el programa, con la capacidad de manejar cuestiones tales como diferentes posiciones de las piezas de trabajo y muestras, por lo tanto, la pistola de soldadura debe tener la función de compensación automática para lograr el seguimiento automático de trabajo |

| No requiere tener en cuenta la posición relativa entre la pistola de soldar y el operario | Durante los procesos de movimiento, rotación, posicionamiento y retorno del robot, para evitar colisiones con piezas u otros dispositivos, la pistola de soldadura por puntos debe estar en una posición fija mientras se mueve, de ahí la necesidad de un mecanismo de límite en el diseño de la pistola de soldadura por puntos. |

| Las acciones de la pistola de soldadura por puntos son controladas por una persona y no requieren la consideración de señales | La pistola de soldadura por puntos robotizada funciona de acuerdo con el programa, y es necesario emitir un comando al final de cada acción, por lo tanto, la pistola de soldadura por puntos necesita ser controlada por señales |

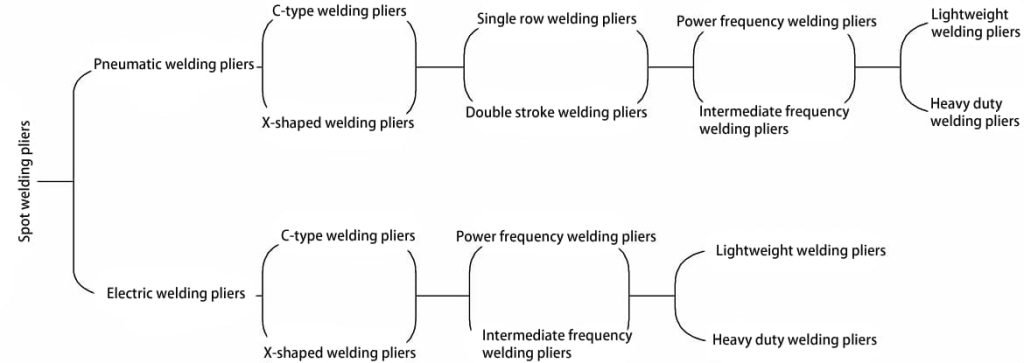

Clasificación de las pistolas de soldadura por puntos

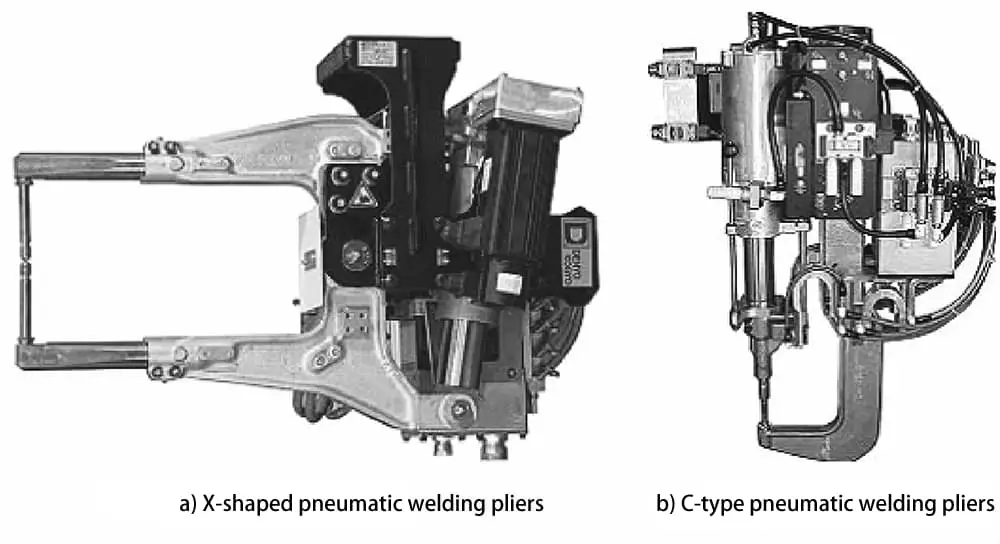

(1) Según la forma estructural, las pistolas de soldadura por puntos pueden dividirse en pistolas de soldadura de tipo C y pistolas de soldadura de tipo X.

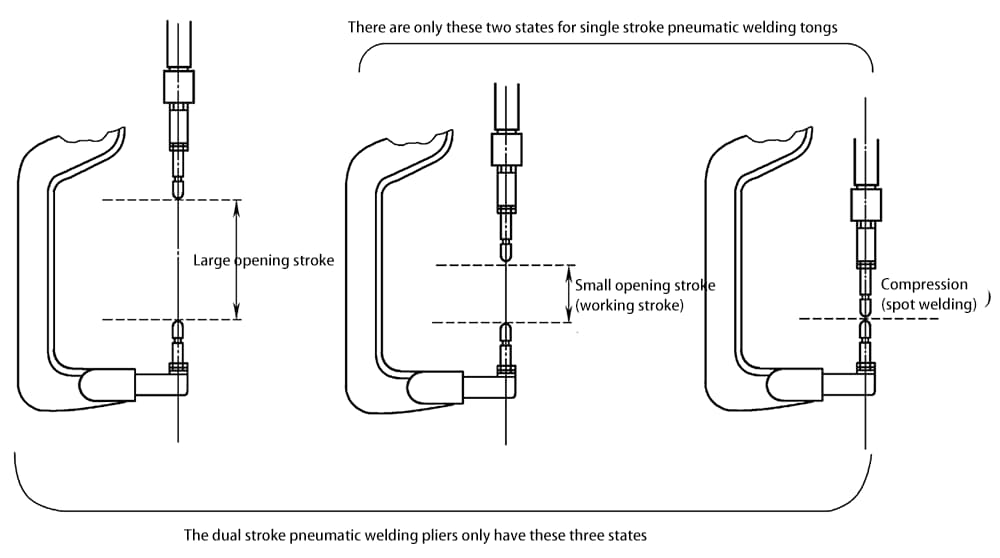

(2) Según la carrera de la pistola de soldadura por puntos, puede clasificarse en carrera simple y carrera doble.

(3) En función del método de accionamiento de la presurización, las pistolas de soldadura por puntos pueden clasificarse en pistolas de soldadura neumáticas y pistolas de soldadura eléctricas.

(4) Según el tipo de transformador de la pistola de soldadura por puntos, pueden clasificarse en pistolas de soldadura de frecuencia industrial y pistolas de soldadura de frecuencia media.

(5) Según la magnitud de la fuerza de presurización de la pistola de soldadura por puntos, puede dividirse en pistolas de soldadura de servicio ligero y pistolas de soldadura de servicio pesado. Por lo general, las pistolas de soldadura por puntos con una presión de electrodo superior a 450 kg se denominan pistolas de soldadura de servicio pesado, mientras que las inferiores a 450 kg se denominan pistolas de soldadura de servicio ligero.

En resumen, la clasificación de las pistolas de soldadura por puntos se muestra en la Figura 2-7.

Estructura y nombres de los componentes de los electrodos de soldadura por puntos

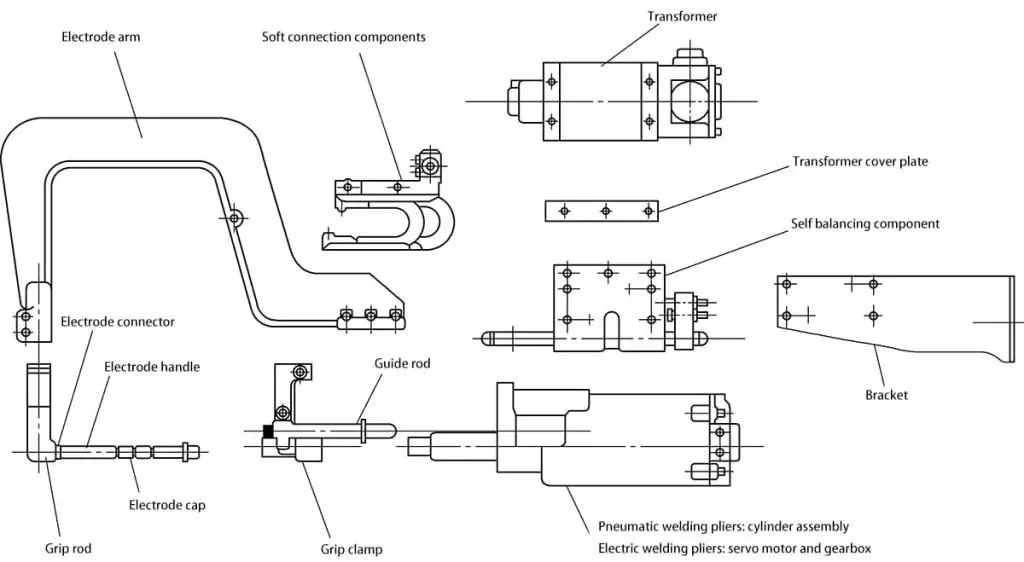

1) Electrodo de soldadura tipo C

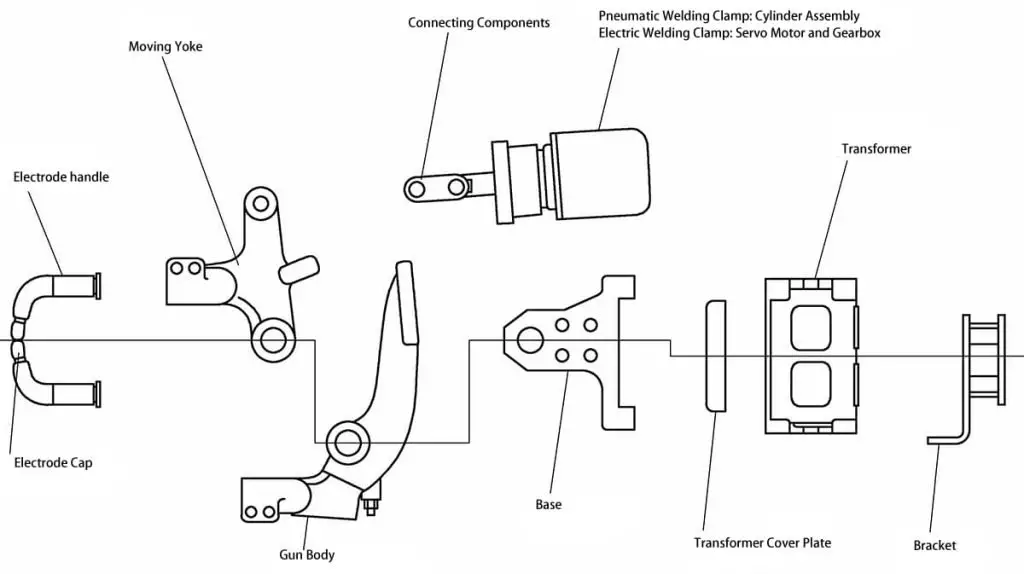

Dependiendo de la posición de soldadura, el electrodo de soldadura tipo C se utiliza principalmente para la soldadura por puntos en posiciones inclinadas verticales y casi verticales. La estructura y los nombres de los componentes del electrodo de soldadura tipo C se muestran en la Figura 2-8.

(2) Electrodo de soldadura tipo X

El electrodo de soldadura tipo X se utiliza principalmente para la soldadura por puntos en posiciones inclinadas horizontales y casi horizontales. La estructura y los nombres de los componentes del electrodo de soldadura tipo X se muestran en la Figura 2-9.

La forma estructural general de los electrodos de soldadura por puntos requiere un diseño especial del cuerpo del electrodo basado en las características específicas de las posiciones de soldadura por puntos en aplicaciones prácticas. Sólo de esta forma el electrodo de soldadura puede alcanzar la posición de punto de soldadura.

Figura 2-9 Estructura y nombres de los componentes del electrodo de soldadura tipo X

Especificaciones técnicas de los electrodos de soldadura por puntos

Parámetros técnicos del electrodo de soldadura neumático tipo C

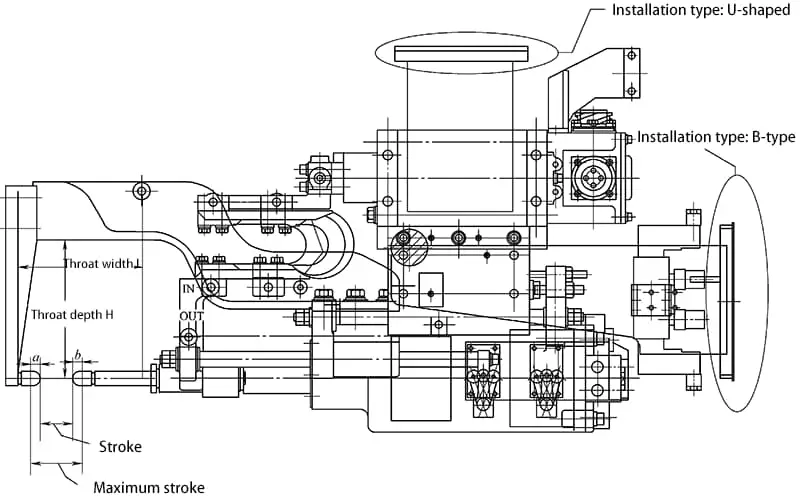

1) El diagrama esquemático de la estructura del electrodo de soldadura neumática tipo C se muestra en la Figura 2-10.

2) Los parámetros de selección del electrodo de soldadura neumático tipo C se indican en la Tabla 2-3.

Nota: a y b representan las exigencias de carrera causadas por los electrodos. La carrera máxima incluye no sólo a + b, sino también la mayor demanda causada por la desviación del mango del electrodo.

Tabla 2-3 Parámetros de selección del electrodo de soldadura neumático tipo C

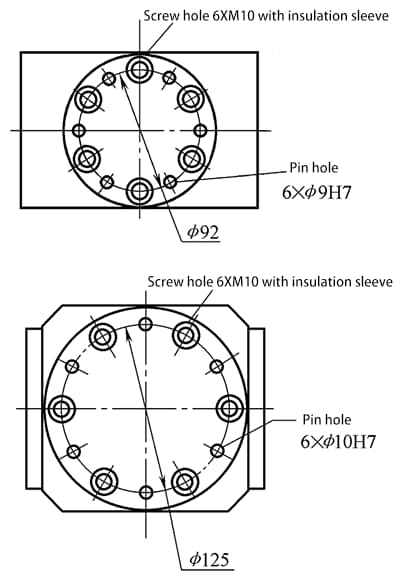

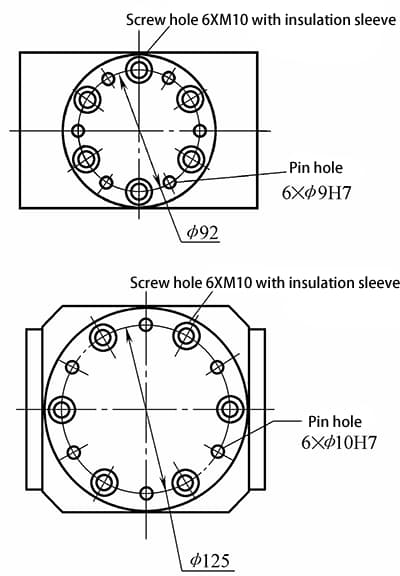

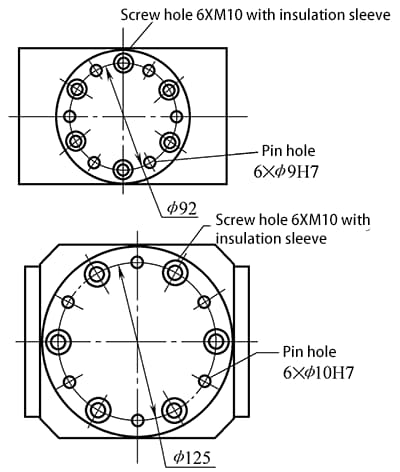

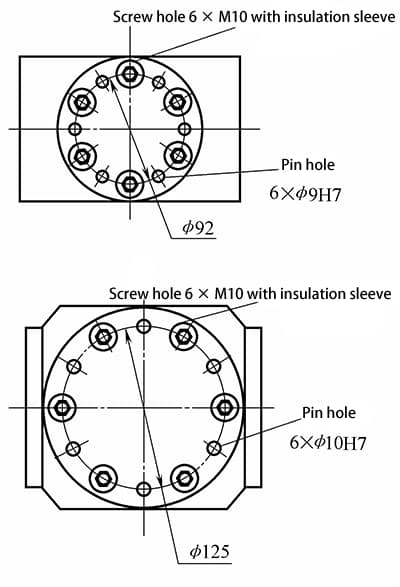

| Especificaciones técnicas básicas | Contenido | Los robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD y MOTOMAN-ES200RD son compatibles con dos tipos de bridas de pinza de soldadura: | |

| Tipo de pinza de soldadura | Pinza neumática de soldadura tipo C | ||

| Cuerpo de la pinza de soldadura | Profundidad de garganta H/mm | ||

| Anchura de garganta H/mm | |||

| Carrera /mm | |||

| Carrera máxima /mm | |||

| Fuerza de sujeción máxima /kgf | |||

| Transformador | Tipo (frecuencia de línea o frecuencia media) | ||

| Capacidad/kVA | |||

| Corriente máxima | |||

| Tipo de carrera de la pinza | Carrera única | ||

| Doble carrera | |||

| *Nota: Si se utiliza una pinza de soldadura de doble carrera, carrera de apertura pequeña /mm | |||

| Configuración de montaje de la pinza de soldadura en el robot | |||

Especificaciones técnicas de la pinza de soldadura eléctrica tipo C

1) El diagrama esquemático de la estructura de la pinza de soldadura eléctrica tipo C se muestra en la Figura 2-11.

2) Consulte en la Tabla 2-4 los parámetros de selección de la pinza de soldadura eléctrica tipo C.

Nota: a y b representan las necesidades de carrera causadas por el electrodo, la carrera máxima incluye el aumento de demanda causado por la flexión del portaelectrodo además de a+b.

Tabla 2-4 Parámetros de selección de la pinza de soldadura eléctrica tipo C

| Especificaciones técnicas básicas | Contenido | Los robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD y MOTOMAN-ES200RD son compatibles con dos tipos de bridas de pinza de soldadura: | |

| Tipo de pinza de soldadura | Pinza para servosoldadura tipo C | ||

| Cuerpo de la pinza de soldadura | Profundidad de garganta H/mm | ||

| Anchura de garganta H/mm | |||

| Carrera /mm | |||

| Carrera máxima /mm | |||

| Fuerza de sujeción máxima /kgf | |||

| Transformador | Tipo (frecuencia de línea o frecuencia media) | ||

| Capacidad/kVA | |||

| Corriente máxima | |||

| Número de modelo del servomotor | |||

| Configuración de montaje de la pinza de soldadura en el robot | |||

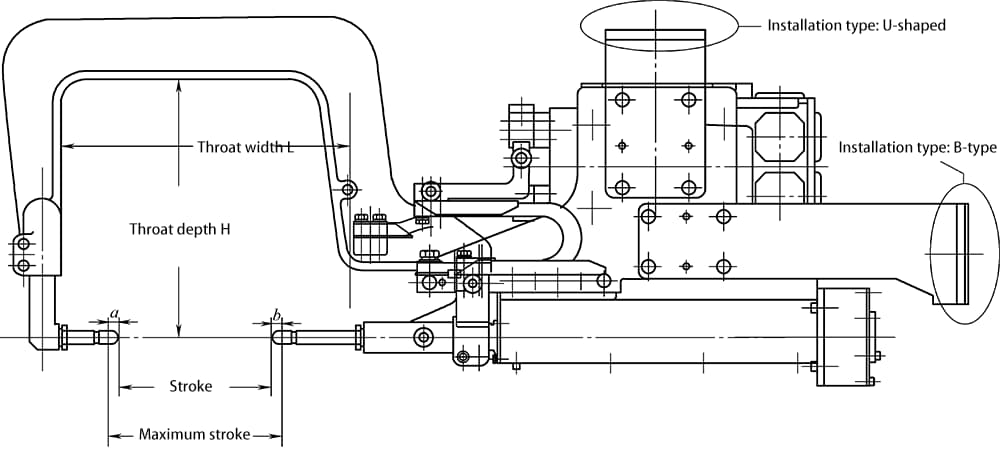

Las especificaciones técnicas de la pinza neumática de soldadura tipo X son las siguientes:

1) El diagrama esquemático de la pinza neumática de soldadura tipo X se muestra en la Figura 2-12.

2) Los parámetros de selección de la pinza neumática de soldadura tipo X se indican en la Tabla 2-5.

Nota: "a" y "b" representan los requisitos de carrera causados por los electrodos, y la carrera máxima incluye la demanda causada por la desviación del portaelectrodos además de "a" y "b".

Tabla 2-5: Parámetros de selección de la pinza neumática de soldadura tipo X

| Especificaciones técnicas básicas | Contenido | Los cuerpos de robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD y MOTOMAN-ES200RD son compatibles con dos tipos de bridas de antorcha de soldadura. | |

| Tipo de pinza de soldadura | Pinza neumática de soldadura tipo X | ||

| Cuerpo de la pinza de soldadura | Profundidad de garganta H/mm | ||

| Anchura de garganta H/mm | |||

| Carrera /mm | |||

| Carrera máxima /mm | |||

| Fuerza de sujeción máxima /kgf | |||

| Transformador | Tipo (frecuencia de línea o frecuencia media) | ||

| Capacidad/kVA | |||

| Corriente máxima | |||

| Tipo de carrera de la pinza | |||

| *Nota: Si se utiliza una pinza de soldadura de doble carrera, carrera de apertura pequeña /mm | |||

| Configuración de montaje de la pinza de soldadura en el robot | |||

Las especificaciones técnicas de la pinza de soldadura eléctrica tipo X son las siguientes:

1) El diagrama esquemático de la pinza de soldadura eléctrica tipo X se muestra en la Figura 2-13.

2) Los parámetros de selección de la pinza de soldadura eléctrica tipo X se indican en la Tabla 2-6.

Nota: "a" y "b" representan las necesidades de carrera causadas por los electrodos, y la carrera máxima incluye la demanda causada por la desviación del portaelectrodos además de "a" y "b"''.

Tabla 2-6: Parámetros de selección de la pinza de soldadura eléctrica tipo X

| Especificaciones técnicas básicas | Contenido | Los cuerpos de robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD y MOTOMAN-ES200RD son compatibles con dos tipos de bridas de antorcha de soldadura. | |

| Tipo de pinza de soldadura | Pinza de servosoldadura tipo X | ||

| Cuerpo de la pinza de soldadura | Profundidad de garganta H/mm | ||

| Anchura de garganta H/mm | |||

| Carrera /mm | |||

| Carrera máxima /mm | |||

| Fuerza de sujeción máxima /kgf | |||

| Transformador | Tipo (frecuencia de línea o frecuencia media) | ||

| Capacidad/kVA | |||

| Corriente máxima | |||

| Número de modelo del servomotor | |||

| Configuración de montaje de la pinza de soldadura en el robot | |||

Las ilustraciones físicas de la pinza neumática de soldadura tipo X y la pinza neumática de soldadura tipo C se muestran en la Figura 2-14 anterior.

Selección de pinzas para soldadura por puntos

Tanto si se trata de una pinza de soldadura por puntos de suspensión manual como de una pinza de soldadura por puntos robotizada, existen requisitos específicos en el proceso de pedido. Debe ajustarse a las especificaciones de soldadura requeridas por la pieza de trabajo. Los principios básicos son los siguientes:

1) Determine la corriente de cortocircuito máxima y la presión máxima de los electrodos de la pinza de soldadura en función del espesor de la pieza y del material.

2) En función de la forma de la pieza y de la posición de los puntos de soldadura en la pieza, determinar la profundidad de la garganta, la anchura de la garganta, el portaelectrodos, la carrera máxima, la carrera de trabajo, etc., del cuerpo de la pinza de soldadura.

3) En función de la distribución de todos los puntos de soldadura en la pieza, determinar el tipo de pinza de soldadura. Suele haber cuatro tipos habituales de pinzas de soldadura: pinza de soldadura de simple efecto tipo C, pinza de soldadura de doble efecto tipo C, pinza de soldadura de simple efecto tipo X y pinza de soldadura de doble efecto tipo X.

En las condiciones anteriores, es importante minimizar al máximo el peso de la pinza de soldadura. Para la soldadura por puntos en suspensión, esto puede reducir la intensidad de trabajo de los operarios. Para la soldadura por puntos robotizada, es posible seleccionar un robot de baja carga, mejorando así la eficacia de la producción. Dependiendo del tamaño y de la posición de soldadura de la pieza, seleccione pinzas de soldadura con separación grande y pinzas de soldadura con separación pequeña, como se muestra en la Figura 2-15.

Elija pinzas neumáticas de soldadura de simple acción y pinzas neumáticas de soldadura de doble acción según los requisitos del proceso, como se muestra en la Figura 2-16.

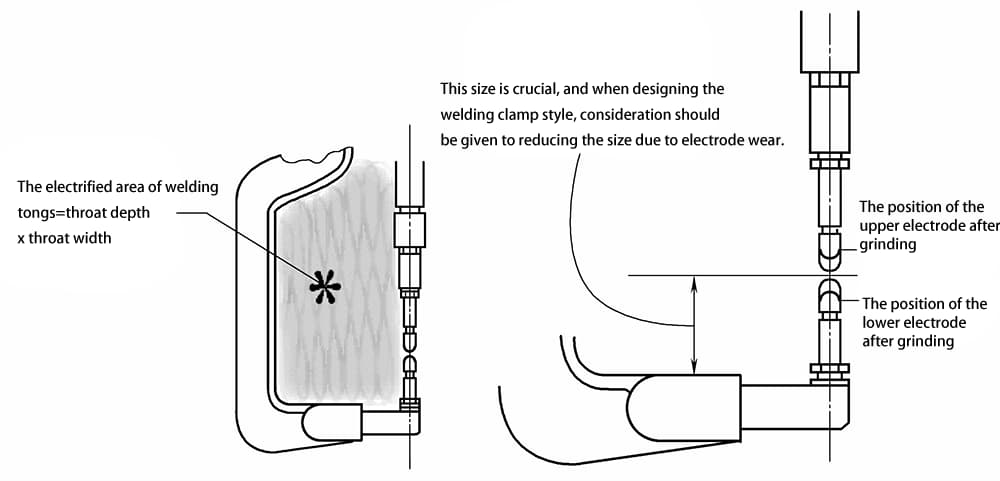

El área energizada de la pinza de soldar = profundidad de garganta × anchura de garganta. Cuanto mayor sea esta área, mayor será la inductancia generada durante la soldadura, lo que dificultará la salida de corriente. En tales casos, es típico utilizar un transformador de mayor potencia o emplear un transformador inversor para la salida de corriente. Seleccione el tamaño de la pinza de soldadura en función del desgaste del electrodo, como se muestra en la Figura 2-17.

a) Pinzas neumáticas de soldadura tipo X

b) Pinzas neumáticas de soldadura tipo C

Sistema robotizado de soldadura por puntos

Composición del sistema robótico de soldadura por puntos

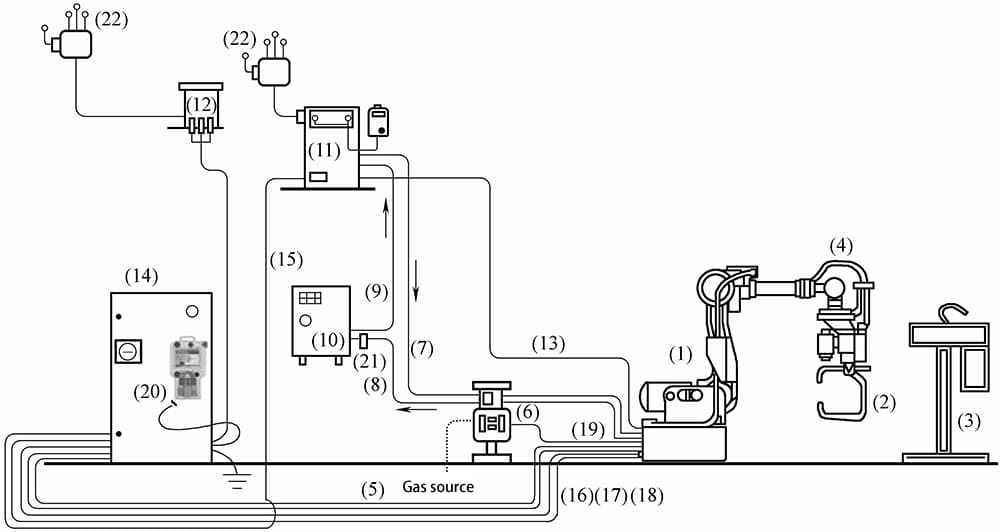

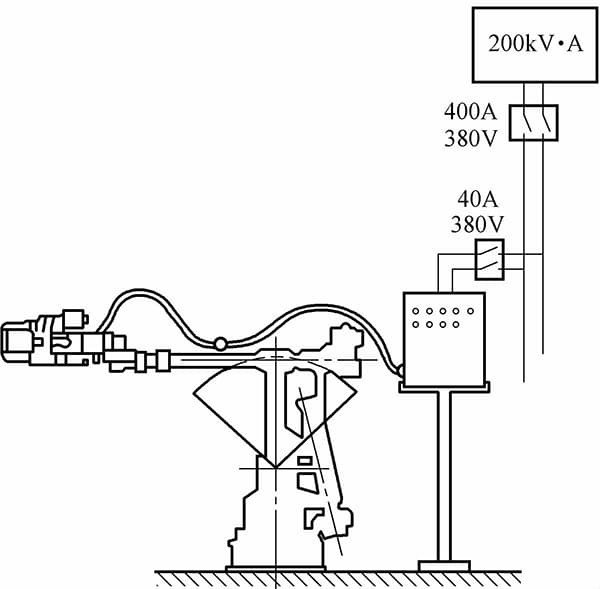

Los robots de soldadura por puntos suelen estar formados por el cuerpo del robot, el dispositivo de control del robot, la consola de programación, las pinzas de soldadura por puntos y el sistema de soldadura, como se muestra en la Figura 2-18. Los nombres de cada componente de la Figura 2-18 se indican en la Tabla 2-7.

Tabla 2-7 Nombres de los distintos componentes del sistema de robot de soldadura por puntos

| Número | Nombre | Número | Nombre |

| 1 | Cuerpo del robot (ES165D/ES200D)★ | 12 | Robot Transformer★ |

| 2 | Pinzas de soldadura por puntos servoneumáticas | 13 | Pinzas Cable de alimentación☆ |

| 3 | Rectificadora de electrodos | 14 | Armario de control de robot (DX100)★ |

| 4 | Cable de la unidad de pulsera (GISO) | 15 | Cable de instrucciones de soldadura por puntos (I/F)◇ |

| 5 | Pinzas (neumáticas/servo) Cable de control SI | 16 | Cable de alimentación del robot 2BC★ |

| 6 | Conjunto de tuberías de aire/agua☆ | 17 | Cable de alimentación del robot 3BC★ |

| 7 | Pinzas Tubería de agua de refrigeración◇ | 18 | Cable de control del robot 1BC★ |

| 8 | Pinzas Tubería de agua de retorno◇ | 19 | Tongs Tubo de entrada de aire☆ |

| 9 | Caja de control de soldadura por puntos Tubería de agua de refrigeración | 20 | Robot Teach Pendant (PP)★ |

| 10 | Enfriador☆ | 21 | Interruptor de flujo de agua de refrigeración☆ |

| 11 | Caja de control de soldadura por puntos◇ | 22 | Fuente de alimentación |

Las funciones de cada componente del sistema robotizado de soldadura por puntos se clasifican en la Tabla 2-8.

Tabla 2-8: Clasificación de las funciones de cada componente del sistema robótico de soldadura por puntos

| Categoría | Códigos de equipo (Consulte la Figura 2-18) | Descripción de la función |

| Relacionado con robots | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Establece la conexión entre el robot y otros equipos, introducido por Yaskawa de Japón. |

| Soldadura por puntos | (2), (3), (11) | Implementa las condiciones de soldadura por puntos, proporcionadas por la fabricante de equipos de soldadura |

| Sistema de suministro de gas | (6), (19) | Se utiliza únicamente cuando se utilizan pinzas de soldadura neumáticas, el cilindro de presión de las pinzas de soldadura completa la presión de soldadura por puntos, proporcionada por el diseñador del sistema. |

| Sistema de suministro de agua | (7), (8), (9), (10), (21) | Utilizado para los equipos de refrigeración (2) y (11), proporcionado por el diseñador del sistema |

| Sistema de alimentación | (12), (22) | Potencia del sistema |

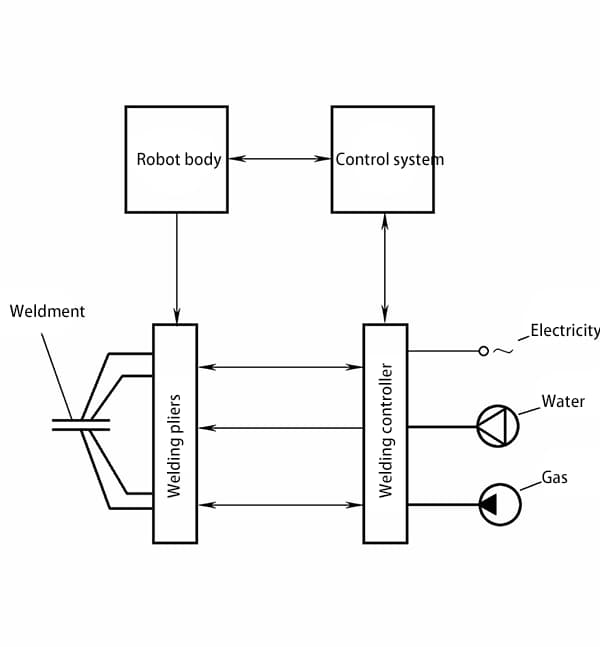

Sistema de soldadura

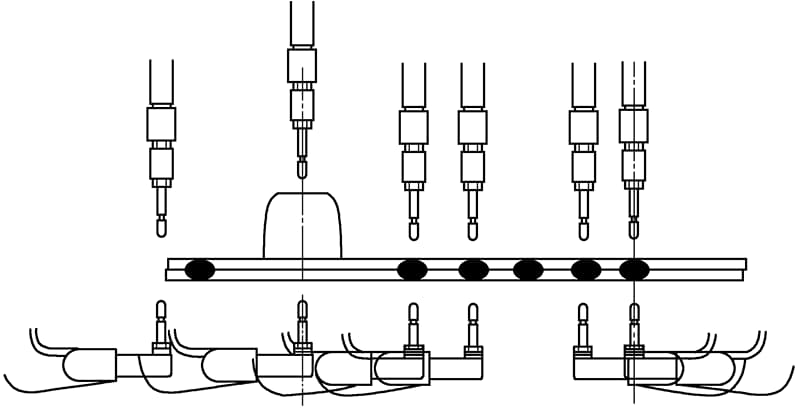

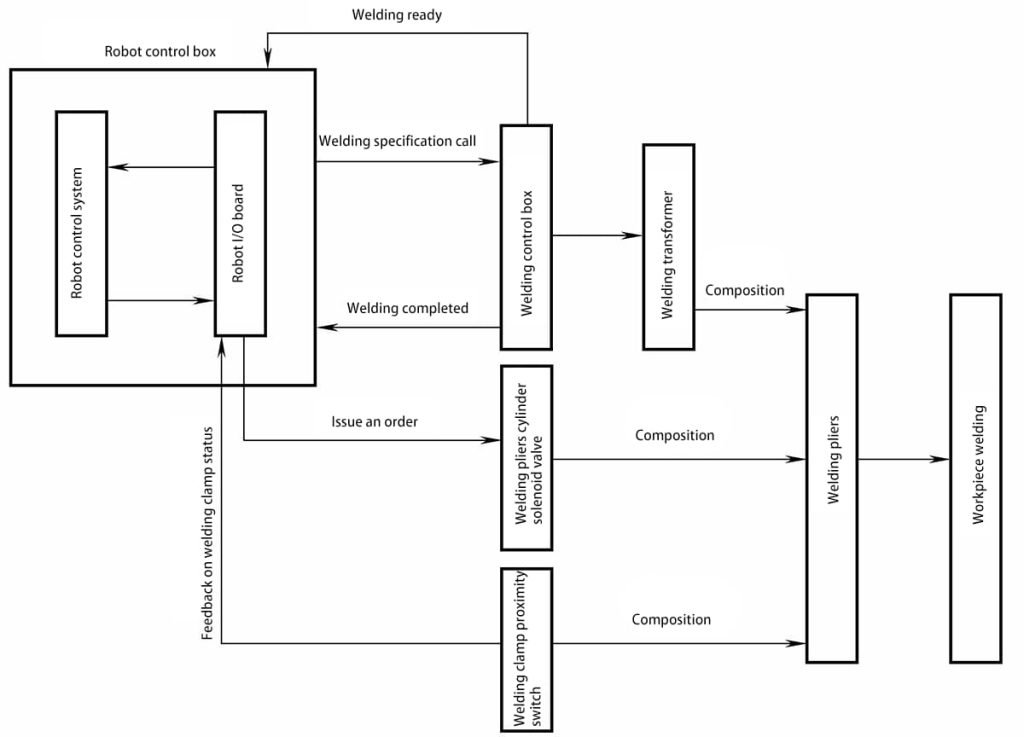

El sistema de soldadura se compone principalmente del controlador de soldadura (temporizador), las pinzas de soldadura (incluido el transformador de soldadura por resistencia) y piezas auxiliares como agua, electricidad y gas. La composición y los principios del sistema se muestran en la Figura 2-19.

Pinzas de soldadura

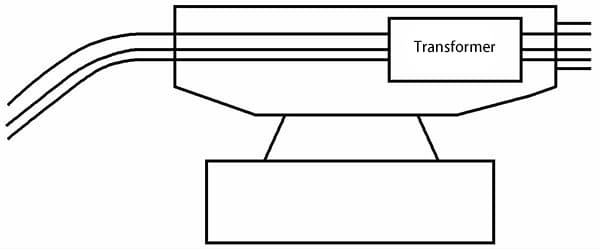

A partir de la relación estructural entre el transformador de soldadura por resistencia y las pinzas de soldadura, éstas pueden dividirse en tres formas: separadas, empotradas e integrales.

(1) Pinzas de soldadura separadas

La característica de estas pinzas es que el transformador de soldadura por resistencia está separado del cuerpo de la pinza. El cuerpo de la pinza está montado en el brazo del robot, mientras que el transformador de soldadura está suspendido por encima del robot y puede moverse en la dirección de la muñeca del robot sobre una pista. Ambos están conectados por un cable secundario. Las ventajas incluyen la reducción de la carga del robot, alta velocidad de movimiento y menor coste, como se muestra en la Figura 2-20.

El principal inconveniente de las pinzas de soldadura independientes es la necesidad de un transformador de soldadura de gran capacidad, lo que se traduce en un mayor consumo de energía y una menor eficiencia energética. Además, el gran cable secundario provoca fuerzas de tracción y torsión en el brazo del robot, lo que limita la selección de zonas y posiciones de trabajo de soldadura por puntos. Las pinzas de soldadura independientes pueden utilizar pinzas de soldadura suspendidas normales y transformadores de soldadura por resistencia.

Sin embargo, el cable secundario requiere una fabricación especial, pues suele constar de dos conductores separados por una capa aislante, y cada conductor es hueco para la refrigeración por agua. Además, el cable debe tener cierta flexibilidad.

(2) Pinzas de soldadura empotradas

En esta estructura, el transformador de soldadura por resistencia se coloca dentro del brazo del robot, lo más cerca posible del cuerpo de la pinza. El cable secundario del transformador puede moverse internamente. Cuando se utiliza esta forma de pinza de soldadura, debe diseñarse conjuntamente con el cuerpo del robot. Además, los robots de soldadura por puntos de coordenadas polares o esféricas también pueden adoptar esta estructura.

La ventaja es que el cable secundario es más corto y se puede reducir la capacidad del transformador, pero complica el diseño del cuerpo del robot. En la Figura 2-21 se muestran robots de soldadura por puntos con pinzas de soldadura incorporadas.

(3) Pinzas de soldadura integrales

Las denominadas pinzas de soldadura integrales consisten en montar juntos el transformador de soldadura por resistencia y el cuerpo de la pinza, y luego fijarlos juntos en la brida del extremo del brazo del robot. Las principales ventajas son la eliminación del voluminoso cable secundario y del bastidor de trabajo para el transformador suspendido. El extremo de salida del transformador de soldadura se conecta directamente a los brazos superior e inferior de las pinzas de soldadura, lo que permite ahorrar energía.

Por ejemplo, con una corriente de salida de 12.000 A, una pinza de soldadura independiente requiere un transformador de 75 kVA, mientras que una pinza de soldadura integral sólo necesita 25 kVA. El principal inconveniente de las pinzas de soldadura integrales es el considerable aumento de peso y tamaño, ya que requieren que el cuerpo del robot soporte una carga superior a 60 kg.

Además, la fuerza de inercia generada por el peso de la pinza de soldar sobre la muñeca activa del robot puede provocar una sobrecarga, lo que requiere que el centro de gravedad de la pinza de soldar esté lo más cerca posible del eje del brazo del robot durante el diseño. El diseño del transformador de soldadura por resistencia es el principal problema de las pinzas de soldadura integrales.

Como el transformador está confinado en el reducido espacio de las pinzas de soldadura, las dimensiones y el peso deben ser menores de lo habitual, y la bobina secundaria también necesita refrigeración por agua.

En la actualidad, se utilizan pequeños transformadores integrados de soldadura por resistencia fabricados mediante procesos de fundición epoxi al vacío. Por ejemplo, un transformador de 30kVA tiene unas dimensiones de 325×135×125mm³ y pesa sólo 18kg. En la Figura 2-22 se muestran robots de soldadura por puntos con pinzas de soldadura integradas.

Controlador de soldadura

El principio de funcionamiento del controlador de soldadura (soldadura por puntos) consiste en detectar la entrada de corriente y tensión secundarias a la pieza que se está soldando, así como el correspondiente valor de cambio de impedancia obtenido a partir del estado de fusión del metal de la pieza.

A continuación, esta información se envía al controlador del robot para que realice los cálculos, emita la corriente de soldadura más adecuada y almacene la corriente de soldadura de cada punto como referencia para establecer los parámetros de soldadura de los puntos siguientes. Este tipo de controlador de soldadura por resistencia puede garantizar la calidad de la soldadura controlando las salpicaduras durante el proceso de soldadura, y también puede gestionar automáticamente el tamaño frontal del electrodo.

De acuerdo con el programa de control de soldadura predeterminado, el controlador completa la introducción de los parámetros de soldadura durante la soldadura por puntos, controla el programa de soldadura por puntos, controla la corriente de soldadura, diagnostica los fallos del sistema de soldadura y establece la comunicación con el ordenador principal y la consola de programación. Los controladores de soldadura por puntos de uso común tienen principalmente las tres formas estructurales siguientes.

(1) Tipo de estructura centralizada

En este tipo, la parte de control de soldadura está dispuesta como un módulo en el mismo armario de control que la parte de control principal del robot y es gestionada colectivamente por el ordenador principal, proporcionando datos al módulo de soldadura, siendo el control del proceso de soldadura completado por el módulo de soldadura. La ventaja de esta estructura es su alta integración y facilidad de gestión unificada.

(2) Tipo de estructura descentralizada

El tipo de estructura descentralizada separa el controlador de soldadura del armario de control principal del robot, y ambos se comunican mediante una comunicación de tipo respuesta. Después de que el ordenador principal proporcione la señal de soldadura, el control de soldadura es controlado independientemente por el controlador de soldadura, y una vez finalizada la soldadura, se envía una señal final al ordenador principal para controlar el movimiento del robot.

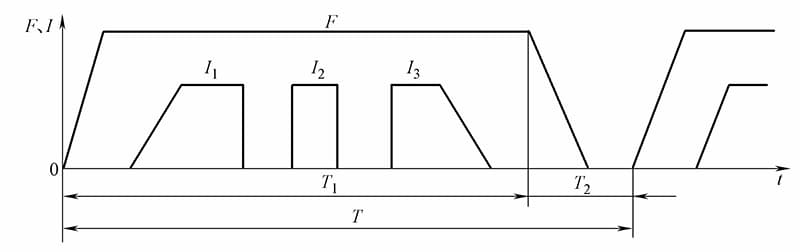

La ventaja de esta estructura es su depuración flexible, y el sistema de soldadura puede utilizarse de forma independiente, pero requiere comunicación a cierta distancia, y su integración no es tan alta como la del tipo de estructura centralizada. El ciclo de soldadura del tipo de estructura descentralizada se muestra en la Figura 2-23.

(3) Sistema de control de grupos

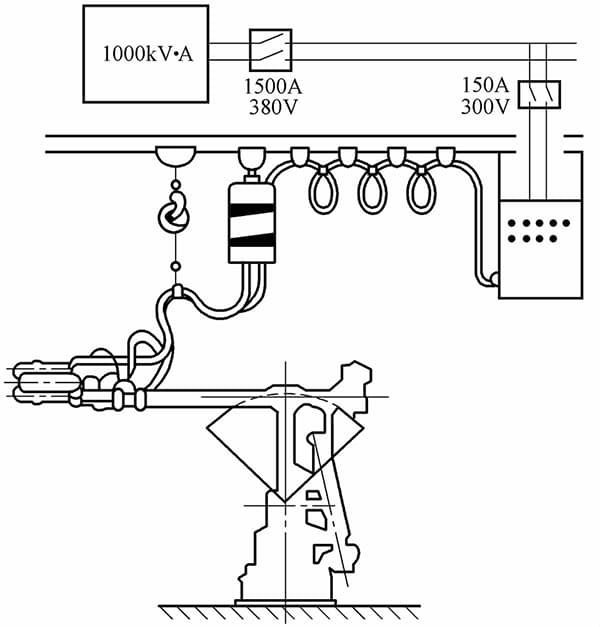

El sistema de control de grupo conecta varios robots de soldadura por puntos (o máquinas de soldadura convencionales) a un ordenador de control de grupo para controlar varios dispositivos que reciben alimentación simultáneamente, logrando un control de tiempo compartido de la corriente de soldadura de varios robots de soldadura por puntos, limitando la carga instantánea de la red eléctrica y estabilizando la tensión de la red para garantizar la calidad de la soldadura.

El sistema de control de grupo puede reducir significativamente la capacidad del transformador de alimentación del taller. Además, cuando un robot (o máquina de soldadura por puntos) experimenta un fallo, el sistema de control de grupo pone en marcha un robot de soldadura por puntos de reserva o reasigna el trabajo a los robots restantes para garantizar la producción normal de soldadura.

Para satisfacer las necesidades del control de grupo, el sistema de soldadura robotizada por puntos debe añadir señales de "solicitud de soldadura" y "permiso de soldadura" y conectarse con el ordenador de control de grupo.

Nota: T1 controla el controlador de soldadura; T2 está controlado por el ordenador central del robot; T representa el ciclo de soldadura; F representa la presión del electrodo; I representa la corriente de soldadura.

Requisitos de los robots de soldadura por puntos en los sistemas de soldadura

1) Deben utilizarse pinzas de soldadura especiales con un dispositivo de presión flotante, y también pueden modificarse las pinzas de soldadura ordinarias. Las pinzas de soldar deben ser ligeras y tener dos tipos de carrera, larga y corta, para facilitar la soldadura rápida, el reavivado, la sustitución del electrodo y la superación de obstáculos.

2) El centro de gravedad de las pinzas de soldadura tipo cuerpo debe estar diseñado en el eje de la brida fija.

3) El sistema de control de soldadura debe ser capaz de autodiagnosticarse y autoprotegerse contra fallos como el sobrecalentamiento del transformador de soldadura por resistencia, el sobrecalentamiento del tiristor que provoca un cortocircuito o un circuito abierto, la pérdida de tensión de la red de aire, la tensión excesiva de la red y la adherencia del electrodo. Además de notificar al host que se detenga, también debe mostrar el tipo de fallo.

4) El sistema de control del tipo de estructura dispersa debe disponer de interfaz de comunicación para identificar diversas señales procedentes del cuerpo del robot y de la consola de programación y responder en consecuencia.

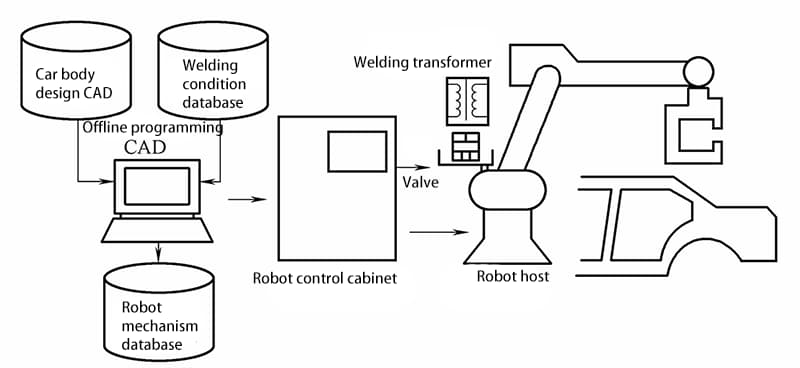

Sistema robotizado de soldadura por puntos con sistema CAD

Si el robot de soldadura por puntos puede comunicarse con un sistema CAD, se puede realizar la enseñanza fuera de línea. La configuración básica del sistema de enseñanza fuera de línea para robots de soldadura por puntos con sistemas CAD y bases de datos de soldadura se muestra en la Figura 2-24.

Sistema de control de robots de soldadura por puntos

Principio de control de robots de soldadura por puntos

Cuando el robot de soldadura por puntos está operativo, el sistema de control principal confirma la posición programada del robot. A continuación, emite una orden para cerrar las pinzas de soldadura a través del puerto de SALIDA de la placa de E/S del robot. La bobina de la electroválvula del cilindro se activa con 24 V CC, iniciando la acción. Se introduce aire comprimido en el cilindro, provocando el desplazamiento del vástago.

La información sobre el desplazamiento del cilindro la proporciona principalmente un interruptor de proximidad de posición para una retroalimentación eficaz. Esta información se retransmite al sistema de control principal del robot, que posteriormente envía una orden de soldadura a la caja de control de soldadura a través de la placa de E/S del robot. La caja de control de soldadura envía una señal de listo para soldar a la placa de E/S del robot, que a su vez la envía al sistema de control principal.

El sistema de control principal emite un comando de llamada de número estándar, utilizando el código 8421, que corresponde a 16 estándares. La caja de control de soldadura activa el código estándar prealmacenado, emitiendo el tiempo de soldadura y la corriente necesarios para el proceso de soldadura. Una vez finalizada la soldadura, la caja de control de soldadura envía una señal que indica el final del proceso de soldadura.

Después de que el sistema de control principal del robot confirma esta señal, envía un comando para abrir las pinzas de soldadura a través del puerto OUTPUT de la tarjeta I/O. La electroválvula del cilindro se desenergiza, el núcleo de la válvula se reinicia, el cilindro toma aire en sentido inverso y la posición de apertura de las pinzas se bloquea mediante un interruptor de proximidad instalado en el cilindro.

Esta información se devuelve al sistema de control principal del robot, que a su vez envía información de movimiento al sistema de movimiento del robot, como se muestra en la Figura 2-25.

Controlador de soldadura por puntos

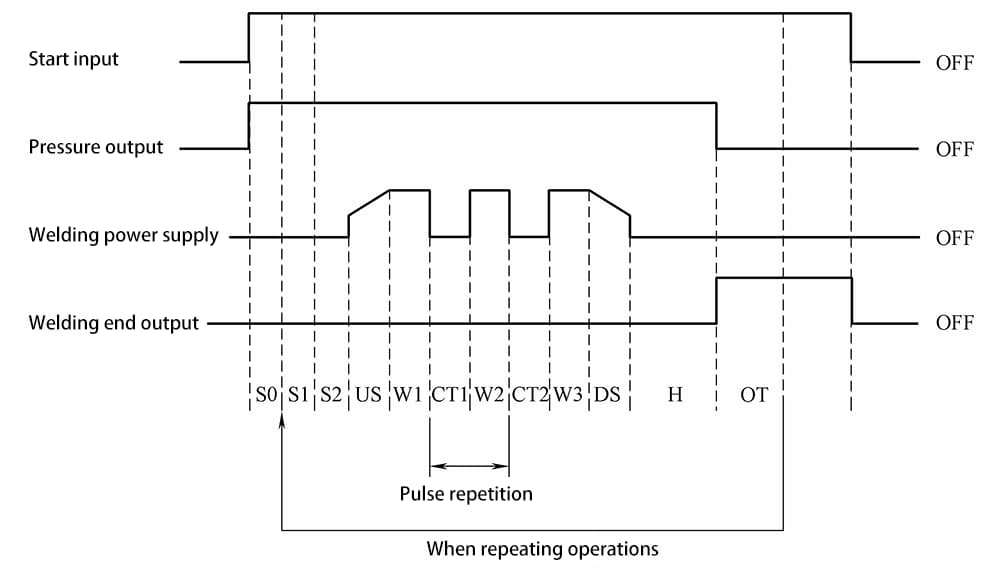

El transformador de la pinza de soldar suministra corriente a los electrodos de la pinza de soldar para el proceso de soldadura por puntos, mientras que el controlador de soldadura por puntos (también conocido como "temporizador") es un dispositivo que controla la duración de cada fase del proceso de soldadura por puntos, normalmente establecida por frecuencia.

Por ejemplo, el controlador de soldadura por puntos modelo PH5-7003 cuenta con control de fase síncrono por tiristores y ofrece control de corriente constante basado en la realimentación de corriente de soldadura, función de aumento de corriente y diversas funciones de supervisión y alarma.

Puede completar la introducción de parámetros de soldadura, el control del programa de soldadura por puntos, el control de la corriente de soldadura y el autodiagnóstico de fallos del sistema de soldadura según un programa predeterminado de supervisión de la soldadura.

Las señales principales que conectan el controlador de soldadura con el cuerpo y el teaching box incluyen información sobre el aumento/disminución de la corriente de soldadura, el ajuste del tiempo de soldadura, el inicio y la finalización de la soldadura y los fallos del sistema de soldadura. El diagrama de temporización del control se ilustra en la Figura 2-26.

Equipos auxiliares

Vestidor de electrodos

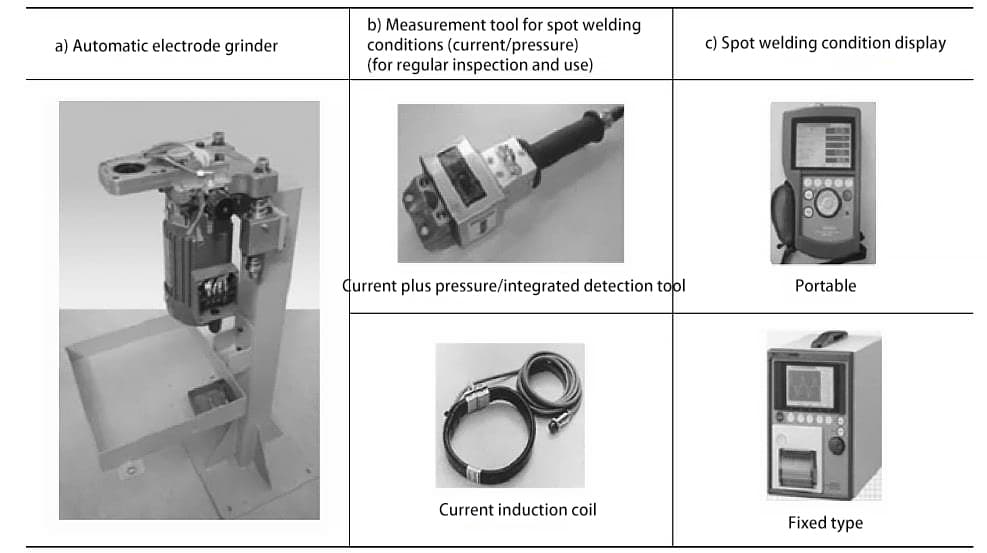

La rectificadora de electrodos es esencial en las operaciones de soldadura por puntos. Debido a la alta densidad de corriente que pasa a través de los electrodos y a la importante presión aplicada, los electrodos suelen deformarse, perdiendo su forma original. Esta deformación afecta negativamente al control del tamaño de la pepita de soldadura.

Además, las altas temperaturas durante la soldadura pueden provocar reacciones de aleación y oxidación entre los electrodos y los paneles de la carrocería, lo que afecta a la conductividad de los electrodos. Para garantizar una calidad de soldadura constante, es fundamental rectificar periódicamente los electrodos con una rectificadora de electrodos. Existen dos tipos de rectificadoras de electrodos: manuales y automáticas. El siguiente procedimiento puede guiar la gestión de las operaciones de reavivado manual:

(1) Los electrodos deben vestirse en las siguientes condiciones:

a) Si los bordes del electrodo están deshilachados o el diámetro de la cara del extremo supera los 8 mm.

b) Si el diámetro del extremo de contacto del electrodo es inferior a 6 mm.

c) Si la superficie del electrodo es irregular, presenta picaduras apreciables o es demasiado puntiaguda.

d) Si los electrodos superior e inferior están desalineados y el apósito no produce el efecto deseado, ajuste los electrodos en consecuencia.

(2) Método de apósito manual del electrodo:

Coloque el interruptor de soldadura/ajuste en la posición de ajuste. Rectifique primero los lados del electrodo y después la cara final. Después del rectificado, realice una soldadura de prueba en una placa de prueba para inspeccionar la calidad de la soldadura y el estado de los electrodos rectificados.

(3) Consideraciones sobre el vendaje y la sustitución de los capuchones de los electrodos:

a) Asegurar la simetría entre las superficies de contacto superior e inferior, con una desviación no superior a 0,5 mm.

b) Las superficies de contacto superior e inferior deben ser planas, sin huecos.

c) Las superficies de contacto de los electrodos no deben ser ni demasiado pequeñas ni demasiado grandes; mantener un diámetro de superficie de contacto entre 6 mm y 8 mm, con una conicidad no inferior a 45°, ajustando según convenga a la situación.

d) Al sustituirlo por un nuevo capuchón de electrodo, la superficie debe ser lisa, sin protuberancias ni picaduras.

En los sistemas robotizados de soldadura por puntos, se suelen utilizar reavivadores automáticos. El principio del reavivado de electrodos robotizado es el siguiente: cuando el robot alcanza un número determinado de soldaduras, inicia automáticamente el programa de reavivado. Por ejemplo, cuando se sueldan materiales ordinarios de acero al carbono, las tapas de los electrodos deben reavivarse cada 800 a 1000 soldaduras para garantizar una buena calidad de la soldadura.

Los electrodos de la pistola de soldadura se desplazan a ambos lados de la muela abrasiva de la rectificadora, sujetando los electrodos superior e inferior para que entren en contacto simultáneamente con las cuchillas de doble cara de la rectificadora. Después de que la muela realice un número determinado de rotaciones, las puntas de los electrodos superior e inferior se cortan para adaptarlas a la forma de la cuchilla. Las rectificadoras de electrodos y las muelas abrasivas se clasifican por su tipo de rotación en rotación unidireccional y bidireccional.

Las muelas se clasifican a su vez por el número de filos de corte en tipos de un solo filo y de varios filos. El aspecto de la rectificadora automática de electrodos se muestra en la Tabla 2-9a.

Comprobador de presión

El comprobador de presión es un instrumento utilizado para verificar las condiciones de presión de las pistolas de soldadura. Se suele utilizar para comprobar periódicamente la presión aplicada por las pistolas de soldadura, como se muestra en la Tabla 2-9b.

Detector de corriente

El detector de corriente es un instrumento utilizado para controlar la calidad de la soldadura por puntos. Puede utilizarse para comprobar periódicamente la salida de corriente del controlador de soldadura por puntos, así como para supervisar la corriente de cada punto de soldadura en tiempo real durante la producción. También proporciona una lectura de la corriente durante la soldadura por puntos, como se muestra en la Tabla 2-9c. Nota: La corriente eléctrica durante la soldadura por puntos y la presión aplicada de las pinzas de soldadura son elementos críticos.

Al comienzo de la calibración del sistema, los operarios deben probar a fondo las condiciones de corriente y presión del equipo de soldadura para garantizar el buen desarrollo de las operaciones posteriores.