Los principales parámetros de la soldadura TIG son la corriente de soldadura, la tensión del arco, la velocidad de soldadura, el diámetro y la forma de la punta del electrodo de wolframio, el diámetro de la boquilla y el caudal de gas, la distancia de la boquilla a la superficie de la pieza y el ángulo de la antorcha de soldadura.

(1) Selección de los parámetros de soldadura TIG manual

1) Tipo de corriente y polaridad.

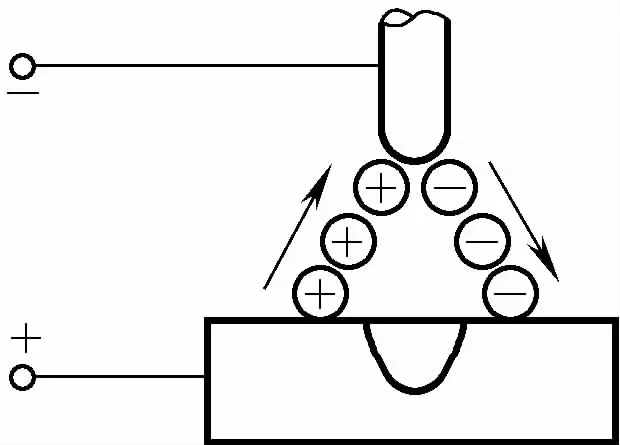

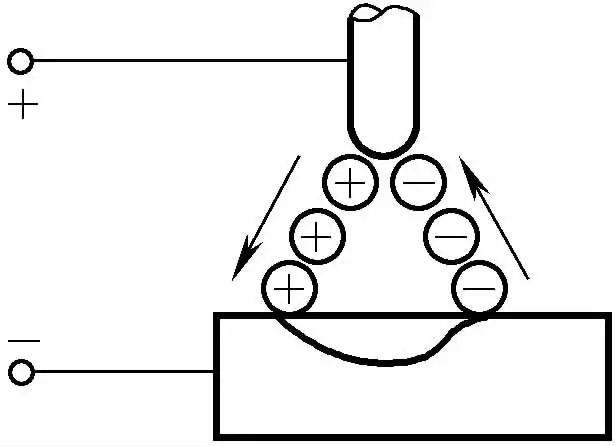

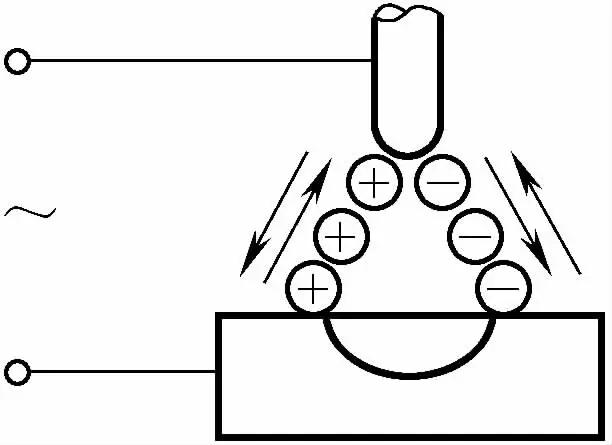

Existen dos tipos de corrientes de soldadura: la corriente continua y la corriente alterna. La corriente continua tiene dos métodos diferentes de conexión: directa e inversa. La elección del tipo de corriente y la polaridad depende principalmente del tipo de material que se vaya a soldar y de los requisitos de la soldadura.

Para reducir o eliminar las fluctuaciones de corriente causadas por los cambios en la longitud del arco, Soldadura TIG requiere el uso de una fuente de potencia con características externas de corriente de caída pronunciada o constante. Las características y el alcance aplicable de los diferentes tipos de corrientes y conexiones de polaridad en la soldadura TIG se muestran en la Tabla 5-80.

Tabla 5-80 Características y ámbito de aplicación de los diferentes tipos de corrientes y conexiones de polaridad en la soldadura TIG

| Tipos de corriente | Corriente continua, electrodo positivo | Corriente continua, electrodo negativo | Corriente alterna |

| Método de conexión |  |  |  |

| Proporción aproximada de distribución del calor | Pieza 70%, Electrodo 30% | Pieza 30%, Electrodo 70% | Pieza 50%, Electrodo 50% |

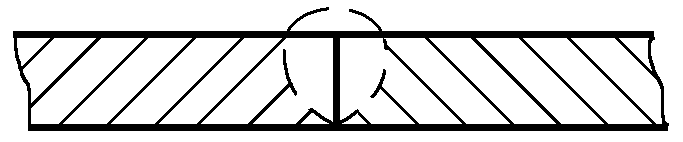

| Características de la penetración | Profundo y estrecho | Poco profundo y ancho | Medio |

| Acción limpiadora atódica | Ninguno | Presente | Presente (cuando la pieza es negativa) |

| ф3.2W Electrodo Corriente máxima permitida | 400A | 420A | 250A |

| Materiales aplicables | Latón, aleaciones de cobre, hierro fundido, acero inoxidable, disimilares metalestitanio, plata | Generalmente no se utiliza | Aluminio, magnesio, bronce de aluminio, bronce de berilio, aluminio fundido |

2) Corriente de soldadura.

La corriente de soldadura suele seleccionarse en función del material, el grosor y la posición de la soldadura. El diámetro del electrodo de tungsteno debe elegirse en función de la corriente de soldadura. En la Tabla 5-81 se muestra el rango de corriente de soldadura admisible para diferentes diámetros de electrodo de tungsteno.

Tabla 5-81 Rango de corriente de soldadura admisible para diferentes diámetros de electrodo de wolframio (unidad: A)

| Diámetro del electrodo/mm | Corriente alterna | Corriente continua, polaridad directa | Corriente continua, polaridad inversa | |||

| Tungsteno puro | Tungsteno toriado, tungsteno ceriado | Tungsteno | Tungsteno toriado, tungsteno ceriado | Tungsteno | Tungsteno toriado, tungsteno ceriado | |

| 0.5 | 2~15 | 2~15 | 2~20 | 2~20 | - | - |

| 1 | 15~55 | 15~70 | 10~75 | 10~75 | - | - |

| 1.6 | 45~90 | 60~125 | 40 ~130 | 60~150 | 10~20 | 10 ~20 |

| 2 | 65~125 | 85~160 | 75~180 | 100~200 | 15~25 | 15~25 |

| 2.5 | 80~140 | 120~210 | 130~230 | 170~250 | 17~30 | 17~30 |

| 3.2 | 140 ~190 | 150~250 | 160 ~310 | 225~330 | 20~35 | 20~35 |

| 4 | 180~260 | 240~350 | 275~450 | 350~480 | 35~50 | 35~50 |

| 5 | 240~350 | 330~460 | 400~625 | 500 ~ 675 | 50~70 | 50 ~70 |

| 6.3 | 300~450 | 430~575 | 550~675 | 650~950 | 60~100 | 65~100 |

3) Tensión del arco.

La tensión del arco es el principal parámetro que determina la anchura del cordón de soldadura. En la soldadura TIG se utilizan tensiones de arco más bajas para conseguir una buena protección del baño de fusión. Cuando se suelda con protección de helio, debido a la mayor ionización del helio, la misma longitud de arco tiene una tensión de arco superior en comparación con un arco de argón.

La tensión del arco está relacionada con el ángulo de la punta del electrodo de wolframio. Cuanto más afilada sea la punta del electrodo de tungsteno, mayor será la tensión del arco, con un rango común de 10~20V.

4) Diámetro del electrodo de wolframio y forma de la punta.

La elección del diámetro del electrodo de wolframio depende del tipo, la polaridad y el tamaño de la corriente de soldadura que se vaya a utilizar. Al mismo tiempo, el filo de la punta del electrodo de tungsteno afecta a la profundidad y anchura de la soldadura. Consulte la Tabla 5-82 para conocer las formas de la punta del electrodo de tungsteno y los rangos de corriente.

Tabla 5-82 Formas de la punta del electrodo de tungsteno y rangos de corriente

| Diámetro del electrodo de tungsteno /mm | Diámetro de la punta /mm | Ángulo de punta / (°) | Electrodo de corriente continua Positivo | |

| Corriente continua constante /A | Corriente de impulsos /A | |||

| 1 | 0.125 | 12 | 2~15 | 2~25 |

| 1 | 0.25 | 20 | 5~30 | 5~60 |

| 1.6 | 0.5 | 25 | 8~50 | 8~100 |

| 1.6 | 0.8 | 30 | 10~70 | 10~140 |

| 2.4 | 0.8 | 35 | 12~90 | 12~180 |

| 2.4 | 1.1 | 45 | 15 ~150 | 15~250 |

| 3.2 | 1.1 | 60 | 20~200 | 20~300 |

| 3.2 | 1.5 | 90 | 25~250 | 25~350 |

5) Velocidad de soldadura.

La velocidad de soldadura de la soldadura TIG depende del grosor de la pieza y de la corriente de soldadura. Dado que el electrodo de tungsteno puede soportar corrientes más bajas, la velocidad de soldadura suele ser inferior a 20m/h. La velocidad máxima de soldadura de la soldadura TIG mecanizada puede superar los 35m/h, pero en este momento debe tenerse en cuenta el efecto de la velocidad de soldadura sobre la forma laminar del gas de protección.

6) Diámetro de la boquilla y caudal de gas.

El caudal mínimo de gas necesario para proteger eficazmente la zona de soldadura está relacionado con la forma y el tamaño de la boquilla de la antorcha de soldadura. El diámetro de la tobera depende del grosor de la pieza y del tipo de unión, y a medida que aumenta el diámetro de la tobera, el caudal de gas debe incrementarse proporcionalmente.

El diámetro de la boquilla puede seleccionarse según la fórmula siguiente:

D=(2,5 ~3,5)d w

En la fórmula:

- D-diámetro de la boquilla o diámetro interior, mm;

- d w diámetro del electrodo de wolframio, mm.

Una vez determinado el diámetro de la tobera, el caudal de argón puede calcularse del siguiente modo:

Q=(0,8 ~1,2)D

Dónde:

- Caudal de gas Q, L/min;

- Diámetro de la boquilla D.

Cuando D es pequeño, se toma el límite inferior para Q; cuando D es grande, se toma el límite superior para Q.

Generalmente, cuando la apertura de la boquilla es de 8~12mm, el caudal de gas protector es de 5~15L/min; cuando el diámetro de la boquilla aumenta a 14~22mm, el caudal de gas es de 10~20L/min. Cuando se sueldan placas gruesas de aluminio y aleaciones de aluminio, el caudal de gas debe alcanzar 25~35L/min.

Además, el caudal de gas también depende del entorno de soldadura. Cuando se suelda en una zona con movimiento de aire, el caudal de gas debe aumentarse en función de la velocidad del aire, y el caudal también puede seleccionarse mediante soldadura de prueba. Cuando el caudal es el adecuado, se puede identificar el color de la superficie soldada.

La relación entre el color y el efecto protector de las soldaduras de acero inoxidable se muestra en la Tabla 5-83.

Tabla 5-83 Relación entre el color y el efecto protector de las soldaduras de acero inoxidable

| Colores del cordón de soldadura | Blanco plateado, amarillo dorado | Azul | Rojo-gris | Gris | Negro |

| Eficacia de la protección | Excelente | Bien | Feria | Pobre | Lo peor |

La relación entre el color y el efecto protector de las soldaduras de titanio y aleaciones de titanio se muestra en la Tabla 5-84.

Tabla 5-84 Relación entre el color de las soldaduras de titanio y aleaciones de titanio y el efecto de protección

| Colores del cordón de soldadura | Plata-Blanco | Oro | Morado-azul | Azul-gris | Amarillo-Blanco |

| Eficacia de la protección | Excelente | Bien | Feria | Pobre | Lo peor |

Consulte la Tabla 5-85 para conocer el caudal de argón, la apertura de la boquilla y la distancia a la pieza.

Tabla 5-85 Caudal de argón, apertura de la boquilla y distancia a la pieza de trabajo

| Métodos de soldadura | Caudal de argón adecuado (L/min) | Diámetro de la boquilla (mm) | Distancia entre la boquilla y la pieza (mm) |

| Soldadura con gas inerte de tungsteno (TIG) | 3~25 | 5 ~20 | 5 ~12 |

| Soldadura con gas inerte metálico (MIG) | 10~50 | ≤30 | 8~15 |

Consulte en la Tabla 5-86 la relación entre la corriente de soldadura, el diámetro de la boquilla y el caudal de gas.

Tabla 5-86 Relación entre la corriente de soldadura, el diámetro de la boquilla y el caudal de gas

| Corriente de soldadura /A | Soldadura CC | Soldadura CA | ||

| Diámetro de la boquilla /mm | Caudal de gas / (L/min) | Diámetro de la boquilla /mm | Caudal de gas / (L/min) | |

| 10 ~100 | 4~9.5 | 4 ~5 | 8~9.5 | 6~8 |

| 101 ~150 | 4 ~9.5 | 4~7 | 9.5~11 | 7 ~10 |

| 151~200 | 6~13 | 6~8 | 11 ~13 | 7 ~10 |

| 201~300 | 8~13 | 8~9 | 13 ~ 16 | 8 ~15 |

| 301~500 | 13 ~16 | 9~12 | 16 ~19 | 8~15 |

Nota: La corriente de soldadura máxima permitida para boquillas metálicas es de 500 A, y para boquillas cerámicas, es de 300 A.

(2) Selección de los parámetros de soldadura TIG automática

Los parámetros de soldadura TIG automática incluyen los parámetros de soldadura manual por arco de argón con electrodo de tungsteno y la velocidad de alimentación del hilo. La velocidad de alimentación del hilo debe coincidir con la velocidad y la corriente de soldadura. El impacto de los parámetros de soldadura TIG en la formación de la soldadura y la calidad de la soldadura rara vez es independiente en la producción real, como en los procesos de soldadura TIG manual, sólo se especifican la corriente de soldadura y la velocidad de flujo de argón.

Durante la soldadura TIG automática, los parámetros de soldadura que deben controlarse incluyen la corriente de soldadura, la tensión del arco, la velocidad de soldadura, el caudal de argón, el diámetro del hilo y la velocidad de alimentación del hilo. Además, cuando se sueldan metales especialmente reactivos, como el titanio, es necesario mejorar la protección de la zona de alta temperatura y adoptar estrictas medidas de protección.

(3) Parámetros típicos de soldadura TIG

1) Ver Tabla 5-87 para parámetros de soldadura manual TIG para aluminio y aleaciones de aluminio, acero inoxidable.

Tabla 5-87 Parámetros de soldadura TIG manual para aluminio y aleaciones de aluminio, acero inoxidable

| Material | Espesor de la placa/mm | Tipo de ranura | Número de capas de soldadura (delante/detrás) | Electrodo de tungsteno Diámetro/mm | Diámetro del hilo de soldadura/mm | Temperatura de precalentamiento/°C | Corriente de soldadura/A | Caudal de argón/(L/min) | Apertura de la boquilla/mm |

| Aluminio y aleaciones de aluminio | 1 | Borde biselado | Frente 1 | 2 | 1.6 | - | 45 ~ 60 | 7~9 | 8 |

| 1.5 | Biselado o ranura en I | Frente 1 | 2 | 1.6~2.0 | - | 50~80 | 7~9 | 8 | |

| 2 | Ranura en I | Frente 1 | 2 ~3 | 2~2.5 | - | 90 ~120 | 8 ~12 | 8~12 | |

| 3 | Ranura en Y | Frente 1 | 3 | 2~3 | - | 150 ~180 | 8~12 | 8~12 | |

| 4 | 1~2/1 | 4 | 3 | - | 180 ~200 | 10~15 | 8~12 | ||

| 5 | 1~2/1 | 4 | 3~4 | - | 180~240 | 10~15 | 10 ~12 | ||

| 6 | 1~2/1 | 5 | 4 | - | 240~280 | 16~20 | 14 ~16 | ||

| 8 | 2 /1 | 5 | 4~5 | 100 | 260~320 | 16~20 | 14 ~16 | ||

| 10 | 3~4/1~2 | 5 | 4~5 | 100 ~150 | 280~340 | 16~20 | 14 ~16 | ||

| 12 | 3~4/1~2 | 5 ~6 | 4~5 | 150~200 | 300~360 | 18~22 | 16~20 | ||

| 14 | 3 ~4/1~2 | 5 ~6 | 5~6 | 180~200 | 340~380 | 20~24 | 16 ~20 | ||

| 16 | 4~5/1~2 | 6 | 5~6 | 200 ~220 | 340~380 | 20~24 | 16~20 | ||

| 18 | 4~5/1~2 | 6 | 5~6 | 200~240 | 360~400 | 25~30 | 16~20 | ||

| 20 | 4~5/1~2 | 6 | 5~6 | 200~260 | 360~400 | 25~30 | 20~22 | ||

| 16 ~20 | Ranura en X | 2~3/2~3 | 6 | 5~6 | 200~260 | 300~380 | 25~30 | 16~20 | |

| 22~25 | 3 ~4/3 ~4 | 6 ~7 | 5~6 | 200~260 | 360~400 | 30~35 | 20~22 | ||

| Acero inoxidable | 1 | Junta a tope | 1 | 2 | 1.6 | - | 7~28 | 3~4 | 12~47① |

| 1.2 | Junta a tope | 1 | 2 | 1.6 | - | 15 | 3~4 | 25① | |

| 1.5 | Junta a tope | 1 | 2 | 1.6 | - | 5 ~19 | 3~4 | 8~32① |

① Velocidad de soldadura, en cm/min.

2) Ver Tabla 5-88 para los parámetros de soldadura manual TIG para acero al carbono, acero de baja aleación.

Tabla 5-88 Parámetros de Soldadura Manual TIG para Acero al Carbono, Acero de Baja Aleación

| Espesor de soldadura/mm | Corriente de soldadura/A | Diámetro del alambre/mm | Velocidad de soldadura/(mm/min) | Caudal de gas/(L/min) |

| 0.9 | 100 | ф1.6 | 300~370 | 4~5 |

| 1.2 | 100~125 | ф1.6 | 300~450 | 4~5 |

| 1.5 | 100 ~140 | ф1.6 | 300~450 | 4~5 |

| 2.5 | 140~180 | ф2 | 300 ~450 | 5~6 |

| 3.2 | 150 ~200 | ф3 | 250~300 | 5~6 |

3) Ver Tabla 5-89 para los parámetros de soldadura TIG manual para cobre y aleaciones de cobre.

Tabla 5-89 Parámetros de soldadura TIG manual para cobre y aleaciones de cobre

| Material | Espesor de soldadura/mm | Tipo de ranura | Electrodo de wolframio | Diámetro del electrodo/mm | Diámetro del alambre de relleno/mm | Corriente de soldadura/A | Diámetro de la boquilla/mm | Caudal de gas/(L/min) | Temperatura de precalentamiento/°C |

|---|---|---|---|---|---|---|---|---|---|

| Cobre | <1.5 | Single-V | Toriado | 2.4 | 2 | 140-180 | 8 | 6-8 | - |

| 2-3 | Single-V | Toriado | 3.2 | 3 | 160-280 | 8-10 | 6-10 | - | |

| 4-5 | Ranura en V | Toriado | 4 | 3-4 | 250-350 | 10-12 | 8-12 | 100-150 | |

| 6-10 | Ranura en V | Toriado | 5 | 4-5 | 300-400 | 10-12 | 10-14 | 300-500 | |

| Latón | 1.2 | Junta a tope | Toriado | 3.2 | - | 160-180 | 8 | 7 | - |

| Estaño Latón | 2 | Single-V | Toriado | 3.2 | 3 | 180-200 | 8 | 7 | - |

| Estaño Fósforo | <1.6 | Single-V | Toriado | 3.2 | 1.6 | 90-150 | 10-12 | 8-12 | - |

| Bronce | 1.6-3.2 | Single-V | Toriado | 3.2 | 2-3 | 100-220 | 10-12 | 8-12 | - |

| Aluminio Bronce | <1.6 | Single-V | Ceriado | 1.6 | 1.6 | 25-80 | 10-12 | 9-10 | - |

| 3.2 | Single-V | Ceriado | 3.2 | 2-3 | 160-210 | 10-12 | 10-12 | - | |

| 9.5 | Ranura en V | Ceriado | 4 | 4 | 210-330 | 10-12 | 12-13 | - | |

| Silicio Bronce | 1.6 | Single-V | Ceriado | 1.6 | 1.6 | 100-120 | 8 | 7 | - |

| 3.2 | Single-V | Toriado | 2.4 | 2 | 130-150 | 8 | 7 | - | |

| 6.4 | Ranura en V | Toriado | 3.2 | 3 | 200-250 | 10 | 9 | - | |

| 9.5 | Ranura en V | Toriado | 3.2 | 3 | 230-280 | 10 | 9 | - | |

| Níquel Bronce | <3.2 | Single-V | Toriado | 3.2 | 2-3 | 250-300 | 12-14 | 12-14 | - |

| 3.2-9.5 | Ranura en V | Toriado | 4 | 3 | 280-320 | 12-14 | 12-14 | - |

4) Soldadura manual TIG de titanio y aleaciones de titanio (conexión positiva CC, unión a tope) parámetros de soldadura ver Tabla 5-90.

Tabla 5-90 Parámetros de soldadura TIG manual de titanio y aleaciones de titanio (conexión positiva CC, unión a tope)

| Espesor de la placa/mm | Tipo de bisel | Número de capas de soldadura | Electrodo de tungsteno Diámetro/mm | Diámetro del alambre/mm | Corriente de soldadura/A | Caudal de argón/(L/min) | Diámetro de la boquilla/mm | Notas | ||

| Boquilla principal | Escudo de arrastre | Parte trasera | ||||||||

| 0.5 | Bisel en V simple | 1 | 1.5 | 1.0 | 30 ~50 | 8~10 | 14~16 | 6~8 | 10 | Separación de la junta a tope 0,5 mm, tampoco se puede añadir titanio Separación entre cables 1,0 mm |

| 1 | 1 | 2.0 | 1.0~2.0 | 40~60 | 8~10 | 14~16 | 6~8 | 10 | ||

| 1.5 | 1 | 2.0 | 1.0~2.0 | 60~80 | 10~12 | 14~16 | 8~10 | 10 ~12 | ||

| 2 | 1 | 2.0~3.0 | 1.0~2.0 | 80~110 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 2.5 | 1 | 2.0~3.0 | 2.0 | 110~120 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 3 | Bisel en Y simple | 1 ~2 | 3.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | Separación de bisel 2~3mm, borde romo 0,5mm La parte posterior de la soldadura está revestida con una placa de apoyo de acero Ángulo de biselado 60°~65 |

| 3.5 | 1~2 | 3.0~4.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 200 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 5 | 2~3 | 4.0 | 3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18~20 | ||

| 6 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 18~20 | ||

| 7 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 8 | 3 ~4 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 10 | Bisel en doble Y | 4~6 | 4.0 | 3.0~4.0 | 160~200 | 14~16 | 25~28 | 12~14 | 20~22 | Ángulo de bisel 60°, filo romo 1mm Ángulo de bisel 55°, filo romo 1,5-2,0mm Ángulo de bisel 55°, filo romo 1,5~2,0mm, separación 1,5mm |

| 13 | 6~8 | 4.0 | 3.0~4.0 | 220~240 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 20 | 12 | 4.0 | 4.0 | 200~240 | 12~14 | 20 | 10~12 | 18 | ||

| 22 | 6 | 4.0 | 4.0~5.0 | 230~250 | 15~18 | 18~20 | 18~20 | 20 | ||

| 25 | 15~16 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

| 30 | 17~18 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

5) Ver Tabla 5-91 para los parámetros de soldadura TIG automatizada para aluminio y aleaciones de aluminio.

Tabla 5-91 Parámetros de soldadura TIG automatizada para aluminio y aleaciones de aluminio

| Material | Espesor de la placa/mm | Número de capas de soldadura | Electrodo de tungsteno Diámetro/mm | Diámetro del alambre/mm | Corriente de soldadura/A | Caudal de argón/(L/min) | Apertura de la boquilla/mm | Velocidad de alimentación del hilo/(cm/min) |

| Aluminio y aleaciones de aluminio | 1 | 1 | 1.5 ~2 | 1.6 | 120 ~160 | 5~6 | 8~10 | - |

| 2 | 1 | 3 | 1.6~2 | 180 ~220 | 12 ~14 | 8 ~10 | 108 ~117 | |

| 3 | 1~2 | 4 | 2 | 220~240 | 14 ~18 | 10 ~14 | 108~117 | |

| 4 | 1~2 | 5 | 2~3 | 240~280 | 14 ~18 | 10 ~14 | 117 ~ 125 | |

| 5 | 2 | 5 | 2~3 | 280 ~320 | 16 ~ 20 | 12 ~16 | 117 ~ 125 | |

| 6~8 | 2~3 | 5~6 | 3 | 280 ~320 | 18~24 | 14 ~18 | 125~133 | |

| 8~12 | 2~3 | 6 | 3~4 | 300 ~340 | 18~24 | 14 ~18 | 133 ~142 | |

| Acero inoxidable | 1.5 | 1 | 2 | 1.6 | 125 ~130 | 8~10 | 260 | |

| 2 | 1 | 3 | 1.6 | 138~142 | 6~8 | 260 |

6) Ver Tabla 5-92 para los parámetros de soldadura TIG automatizada para titanio y aleaciones de titanio (CC positiva, unión a tope).

Tabla 5-92 Parámetros de soldadura TIG automatizada para titanio y aleaciones de titanio (CC positiva, unión a tope)

| Espesor de la placa / mm | Tipo de bisel | Número de capas de soldadura | Dimensiones de la banda de refuerzo en la ranura de conformado | Diámetro del electrodo de wolframio / mm | Diámetro del alambre / mm | Corriente de soldadura / A | Tensión del arco / V | Velocidad de soldadura / (cm/min) | Caudal Argón / (L/min) | |||

| Anchura / mm | Profundidad / mm | Boquilla principal | Escudo de arrastre | Parte trasera | ||||||||

| 1 | I-grove | 1 | 5 | 0.5 | 1.6 | 1.2 | 70~100 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.2 | I-grove | 1 | 5 | 0.7 | 2 | 1.2 | 100~120 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.5 | I-grove | 1 | 5 | 0.7 | 2 | 1.2~1.6 | 120~140 | 14~16 | 37~40 | 10~12 | 14~16 | 8~10 |

| 2 | I-grove | 1 | 6 | 1 | 2.5 | 1.6~2.0 | 140~160 | 14~16 | 33~37 | 12~14 | 14~16 | 10~12 |

| 3 | I-grove | 1 | 7 | 1.1 | 3 | 2.0~3.0 | 200~240 | 14~16 | 32~35 | 12~14 | 16~18 | 10~12 |

| 4 | Bisel simple con separación de 2 mm | 2 | 8 | 1.3 | 2 | 3 | 200~260 | 14~16 | 32~33 | 14~16 | 18~20 | 12~14 |

| 6 | Ranura en Y 60 | 3 | - | - | 4 | 3 | 240~280 | 14~18 | 30~37 | 14~16 | 20~24 | 14~16 |

| 10 | Ranura en Y 60 | 3 | - | - | 4 | 3 | 200~260 | 14~18 | 15~20 | 14~16 | 18~20 | 12~14 |

| 13 | Doble ranura en Y 60 | 4 | - | - | 4 | 3 | 220~260 | 14~18 | 33~42 | 14~16 | 18~20 | 12~14 |

7) Véanse en la Tabla 5-93 los parámetros de soldadura TIG para tubos de acero inoxidable austenítico (soldadura en suspensión).

Tabla 5-93 Parámetros de soldadura TIG para tubos de acero inoxidable austenítico (soldadura en suspensión)

| Espesor/mm | Forma biselada | Corriente de soldadura/A | Velocidad de soldadura/(mm/min) | Notas |

| 1.5 |  | 100 ~110 | 460 ~480 | Se utiliza para la soldadura aérea de tubos redondos y cuadrados, con protección de gas argón en el interior del tubo para blindar la parte posterior de la soldadura. |

| 2 | 120 ~130 | 400 ~410 | ||

| 3 | 190~200 | 300 ~310 |

8) Véase la Tabla 5-94 para los parámetros de soldadura de la pasada de raíz de la soldadura multicapa de tubos de pared gruesa de acero inoxidable mediante soldadura IG.

Tabla 5-94 Parámetros de soldadura para la pasada de raíz de la soldadura TIG multicapa de tubos de pared gruesa de acero inoxidable

| Diámetro del alambre / mm | Diámetro del electrodo de wolframio / mm | Polaridad de la corriente | Corriente de soldadura / A | Tensión del arco / V | Velocidad de soldadura / (cm/min) | Método de tejido | Gas de protección | |

| Tipos | Caudal / (L/min) | |||||||

| 2.0(1.6) | 1.6 | Corriente continua | 50~130 | 9~16 | 4~14 | Oscilación transversal | Pureza del argón (fracción de volumen) superior al 99,9% | 8~15 |

| 2.4 | 2.4 | Tangente | ||||||