I. Técnicas y métodos de aserrado

Serrar es el proceso de separar material de acero mediante el movimiento cortante de los dientes de una sierra. El serrado no sólo puede cortar el metal, sino también hacer muescas o costuras en él. En los trabajos de remachado, el aserrado se utiliza habitualmente para cortar perfiles o placas pequeñas, y se divide en aserrado manual y aserrado mecánico.

1. Aserrado manual

(1) Construcción de una sierra de mano

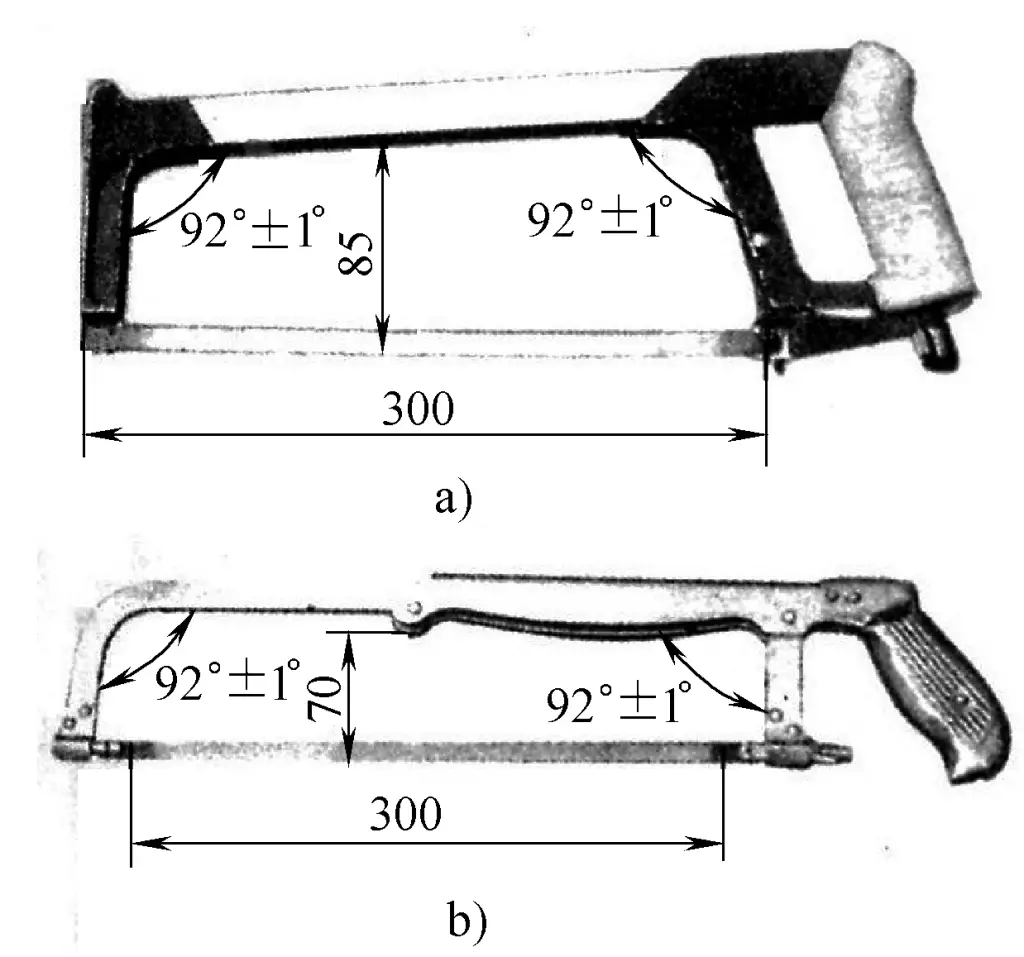

Una sierra manual consta de un arco y una hoja de sierra. El arco de sierra es una herramienta utilizada para sujetar y tensar la hoja de sierra, disponible en tipos fijos y ajustables, como se muestra en la Figura 3-8.

a) Tipo fijo

b) Tipo ajustable

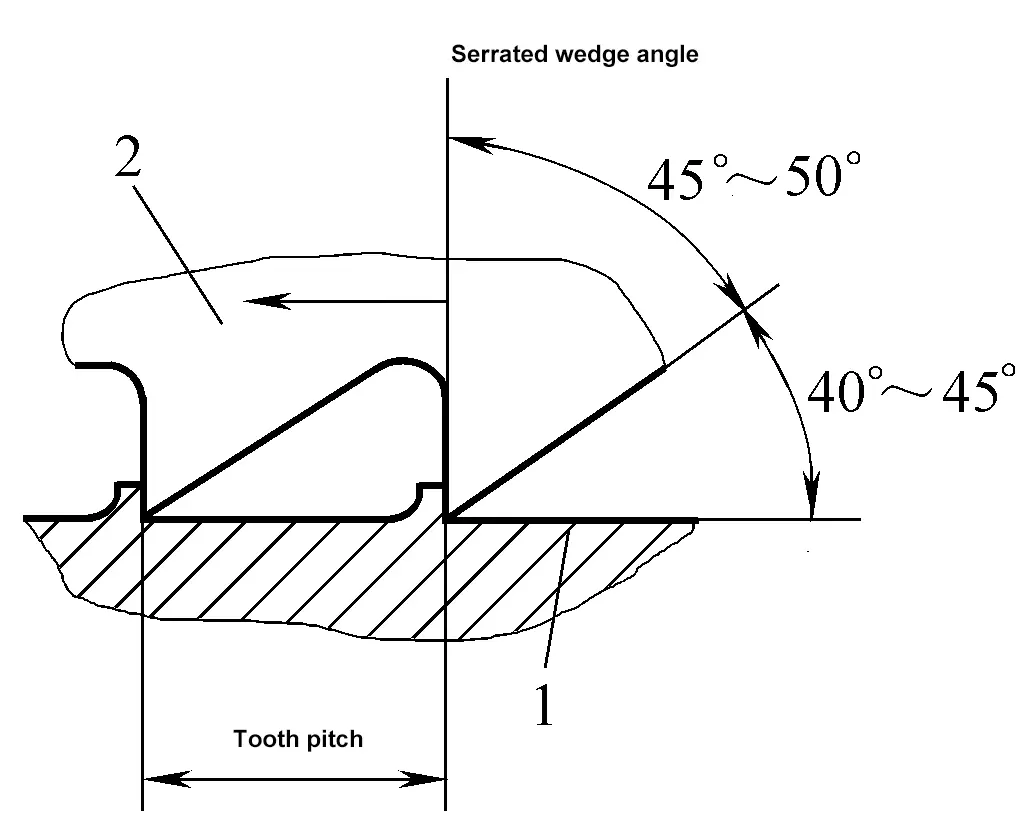

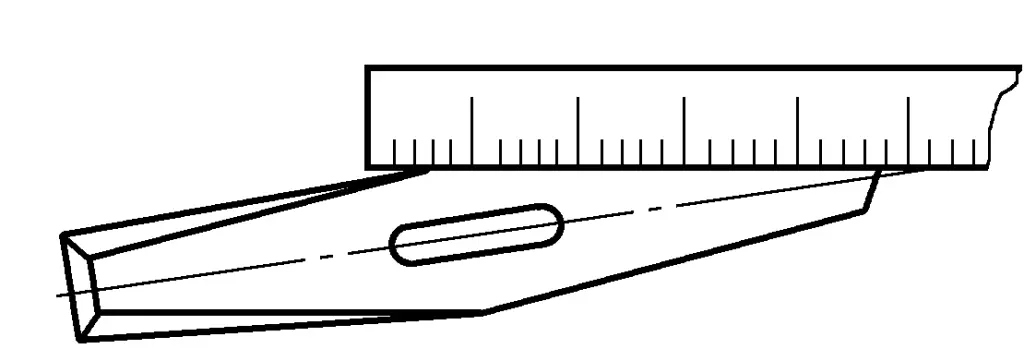

La hoja de sierra está hecha de acero al carbono para herramientas. Las hojas de sierra comunes miden unos 300 mm de largo, 12 mm de ancho y 0,8 mm de grosor. Las especificaciones de la hoja de sierra se dividen en dientes gruesos, medios y finos en función del paso de los dientes. El número de dientes por 25 mm de longitud de la hoja de sierra se utiliza para indicar esto, con hojas de sierra de dientes gruesos que tienen 14~18 dientes, hojas de sierra de dientes medios que tienen 24 dientes, y hojas de sierra de dientes finos que tienen 32 dientes.

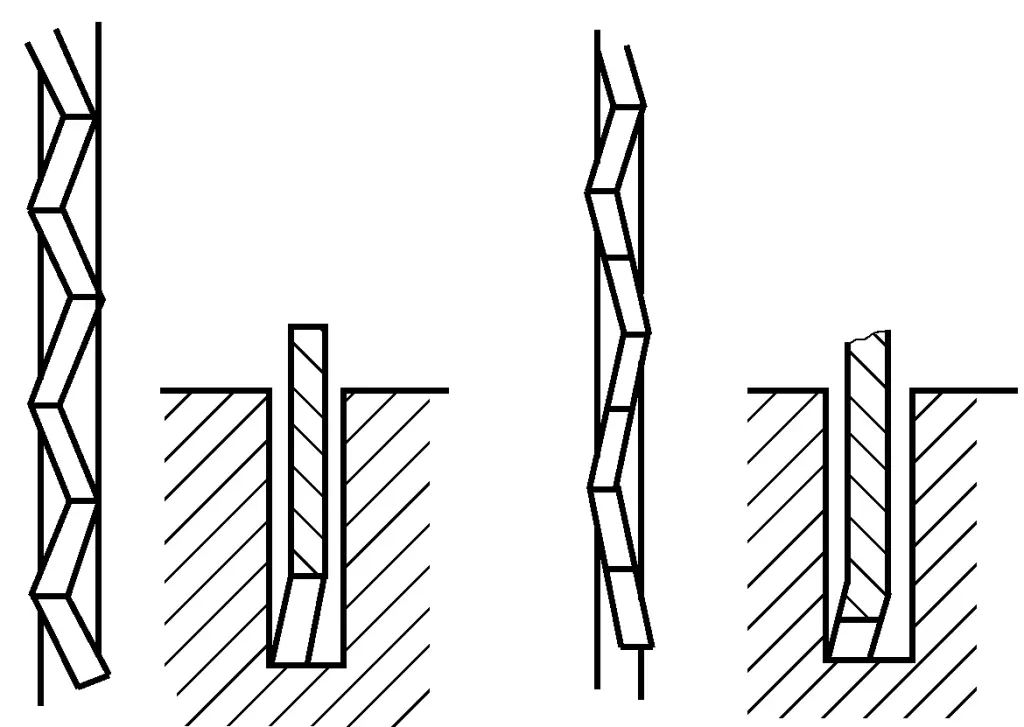

Las hojas de sierra de dientes gruesos son adecuadas para serrar materiales blandos. metales como el cobre y el aluminio, así como piezas gruesas. Las sierras de dientes finos son adecuadas para serrar acero duro, chapas metálicas y tubos de paredes finas, etc. Las sierras de dientes medios se utilizan normalmente para el mecanizado de acero ordinario, hierro fundido y piezas de espesor medio. La figura 3-9 muestra el impacto del paso de los dientes en el aserrado. La disposición de los dientes de la sierra es a menudo ondulada, como se muestra en la Figura 3-10, para reducir la fricción a ambos lados del corte de la sierra.

a) En forma de cruz

b) Forma ondulada

(2) Pasos y métodos de aserrado

Elija la hoja de sierra adecuada en función del material y el grosor de la pieza, asegurándose de que el número de dientes que sierran al mismo tiempo es superior a dos.

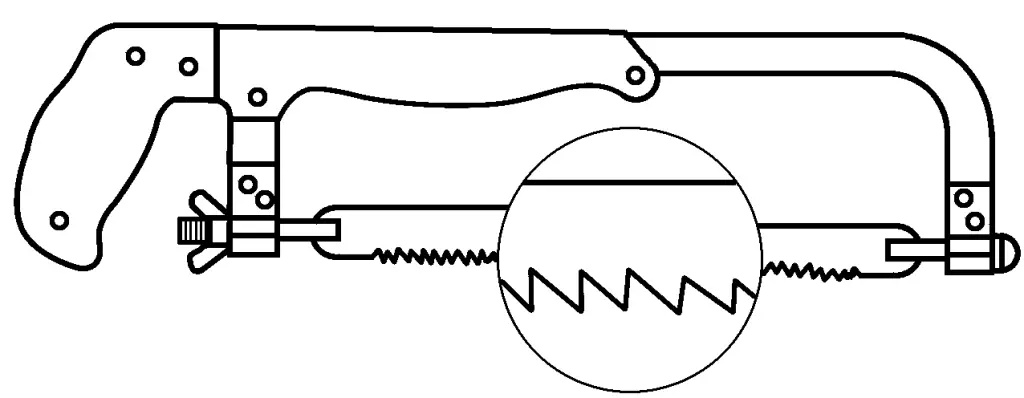

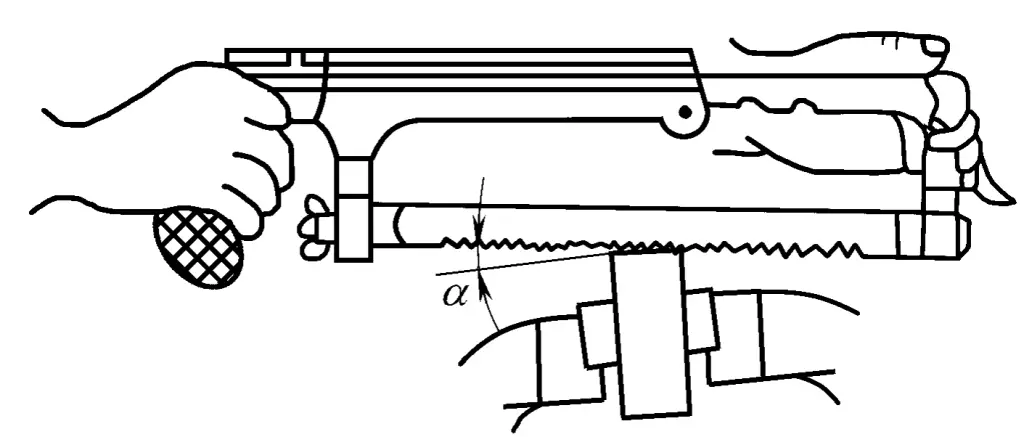

Instale la hoja de sierra en el arco de la sierra con los dientes hacia delante, como se muestra en la Figura 3-11. La tensión de la hoja de sierra debe ser la adecuada, de lo contrario es fácil romper la hoja de sierra durante el aserrado.

Al sujetar la pieza, el corte de la sierra no debe estar demasiado lejos de las mordazas para evitar vibraciones y la rotura de la hoja de sierra durante el aserrado.

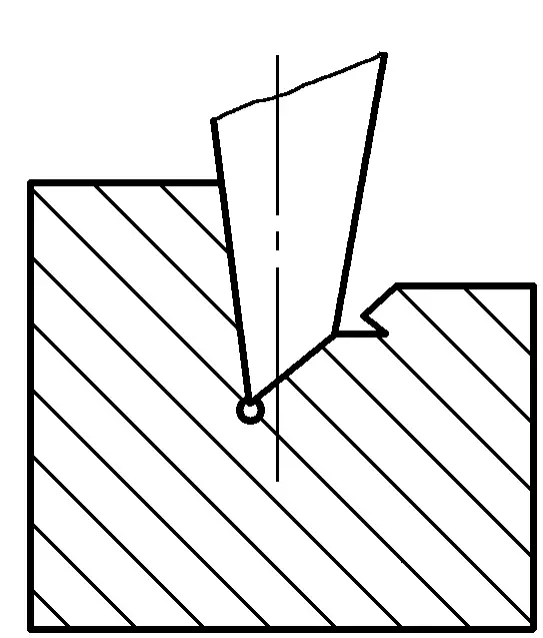

Al empezar a serrar, la hoja de sierra debe estar inclinada en un cierto ángulo, el ángulo de inclinación debe ser inferior a 15°, como se muestra en la Figura 3-12, y el recorrido alternativo del arco de la sierra debe ser corto, la presión debe ser ligera, y la hoja de sierra debe estar perpendicular a la superficie de trabajo. Después de hacer el corte de sierra, cambie gradualmente el arco de la sierra a una dirección horizontal hacia adelante y hacia atrás.

Durante el aserrado, el arco de la sierra debe girar en línea recta sin balancearse; aplique presión cuando empuje hacia delante, ejerza una fuerza uniforme y deslícese suavemente sobre la pieza de trabajo cuando regrese. La velocidad de aserrado no debe ser demasiado rápida, normalmente de 30~60 veces por minuto. Utilice toda la longitud de la hoja de sierra durante el aserrado para evitar el rápido embotamiento de la parte central de la hoja. Utilice aceite de máquina para lubricar cuando sierre materiales de acero. Al serrar casi por completo, la fuerza debe ser ligera.

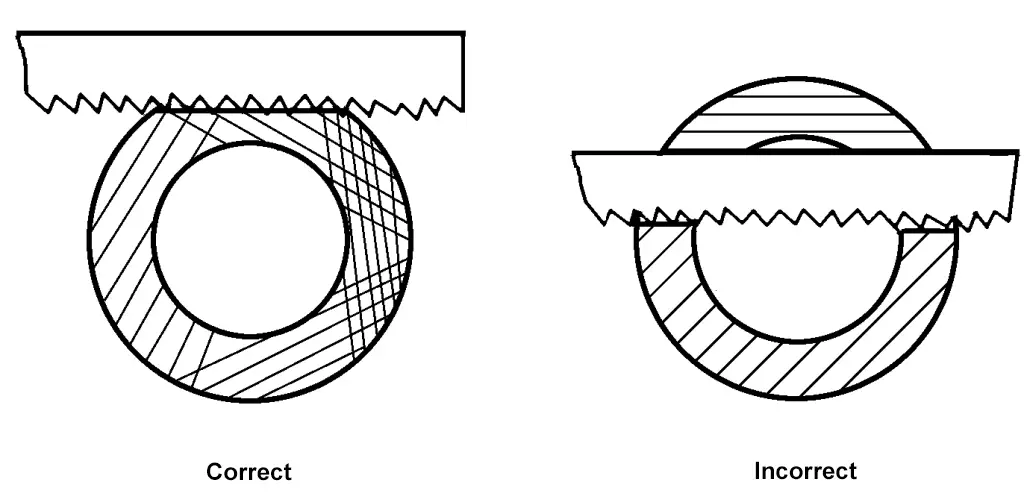

El método de serrado debe determinarse en función de las diferentes formas de los materiales, como se muestra en la Figura 3-13 para el método de serrado de tubos. Al serrar tubos, la hoja de sierra debe cambiar de ángulo a lo largo de la pared del tubo. Cuando sierre ángulos de acero, sierre primero los bordes del ángulo.

II. Proceso y métodos de cincelado

1. Concepto de cincelado

El cincelado es un método de cortar metal golpeando un cincel con un martillo manual. El trabajo de cincelado se utiliza principalmente en situaciones en las que el procesamiento mecánico resulta inconveniente. El cincelado también mejora la precisión del golpeo y sienta una base sólida para montar y desmontar equipos mecánicos.

Su ámbito de trabajo incluye:

1) Eliminación de rebordes, rebabas, etc., de la pieza.

2) Materiales de corte.

3) Cincelado de ranuras.

4) A veces también se utiliza para el desbaste de superficies planas más pequeñas.

2. Herramientas habituales para cincelar

Las herramientas habituales para cincelar consisten en un martillo y un cincel.

(1) Cincel

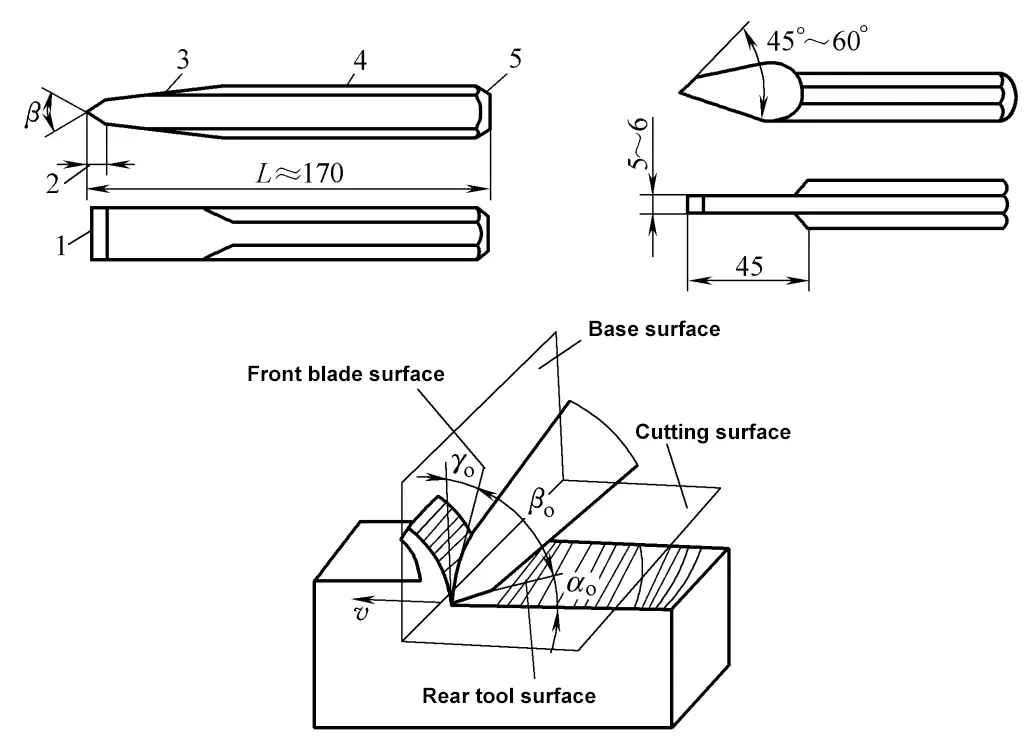

El cincel consta de una cabeza, una parte cortante y el cuerpo del cincel. La cabeza tiene cierta conicidad, con la parte superior ligeramente curvada, lo que facilita la estabilidad a través de la línea central del cincel. El cuerpo del cincel es octogonal, principalmente para evitar que el cincel gire durante el cincelado.

Debe cumplir dos condiciones básicas. Primero: el material de su parte cortante debe ser más duro que el material de la pieza. Segundo: su parte cortante debe tener forma de cuña, que suele formarse forjando acero al carbono para herramientas, seguido de rectificado y tratamiento térmico.

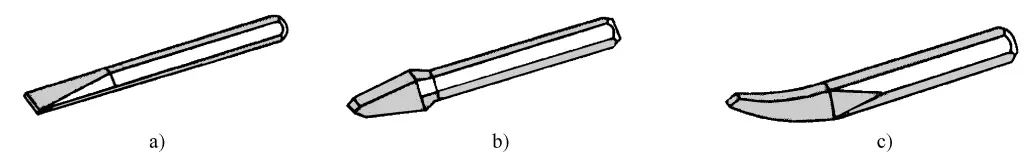

Hay muchos tipos de cinceles, los más utilizados por los trabajadores del frío son los cinceles planos y los cinceles estrechos. Como se muestra en la Figura 3-14a, la parte cortante del cincel plano es plana, se utiliza principalmente para cincelar planos y dividir chapas finas, y a veces también se utiliza para eliminar bordes residuales y rebabas de las piezas de trabajo. Como se muestra en la Figura 3-14b, los cinceles estrechos se utilizan para ranurar, recoger raíces de soldadura, etc.

a) Cincel plano

b) Cincel estrecho

c) Cincel para ranuras de aceite

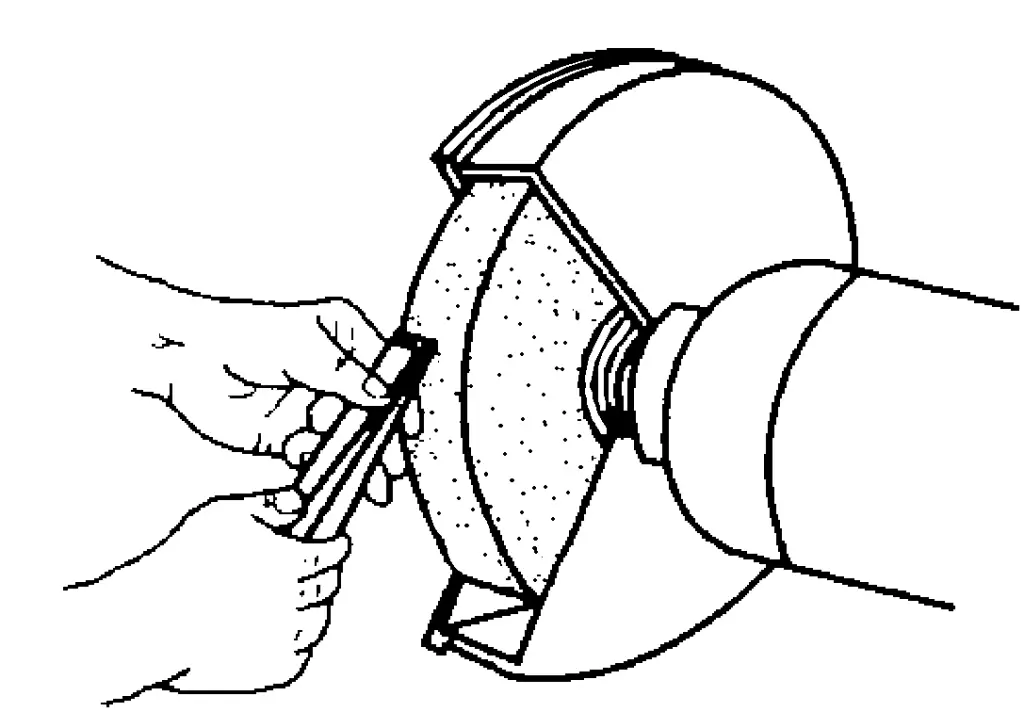

Cuando el cincel se desafila, es necesario afilarlo. El método para afilar el ángulo de cuña del cincel se muestra en la Figura 3-15. Sujete el cincel con ambas manos y afílelo en el borde de la muela abrasiva giratoria. Durante el afilado, el filo de corte debe estar más alto que el centro de la muela, moverse a izquierda y derecha por todo el ancho de la muela, y controlar la dirección y posición del cincel para asegurar que se afila el ángulo de cuña requerido.

La presión ejercida sobre el cincel durante el afilado no debe ser demasiado grande, el movimiento debe ser suave y uniforme, y debe sumergirse con frecuencia en agua para enfriarlo y evitar que se recueza.

(2) Martillo

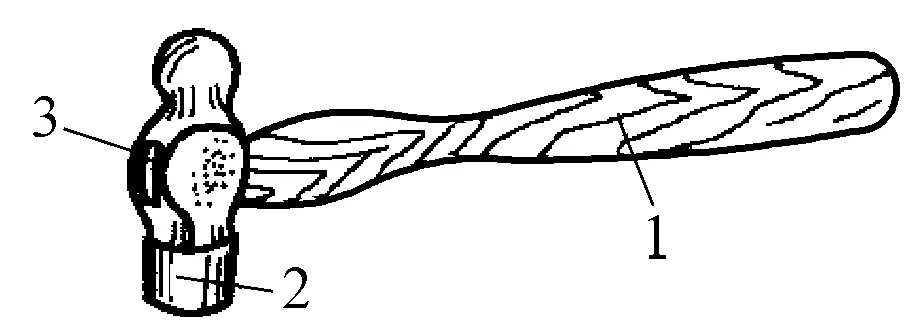

El martillo se compone de una cabeza de martillo, un mango de madera y una cuña, como se muestra en la figura 3-16, y sus especificaciones vienen indicadas por el peso de la cabeza de martillo. El martillo de uso común de 1,5 libras tiene un mango de unos 350 mm de longitud, y el mango de madera se inserta en el orificio del martillo y se aprieta con una cuña para evitar que la cabeza del martillo se caiga.

1 - Asa de madera

2 - Cabeza de martillo

3 - Cuña oblicua

3. Postura de cincelado

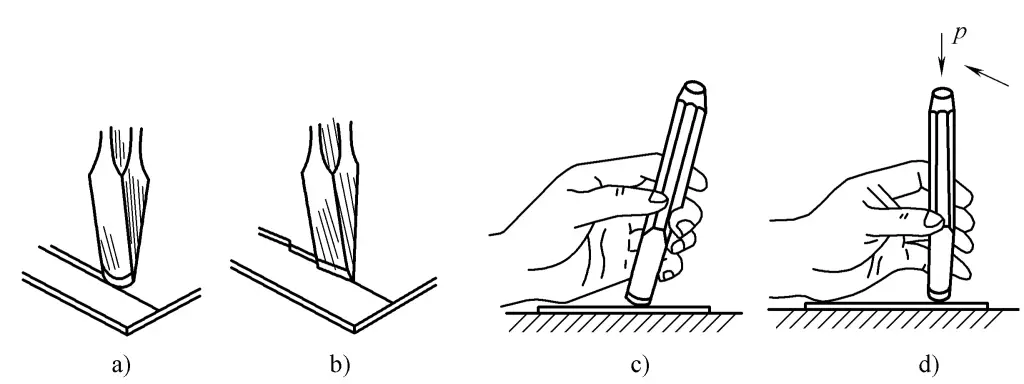

(1) Cómo sujetar el cincel

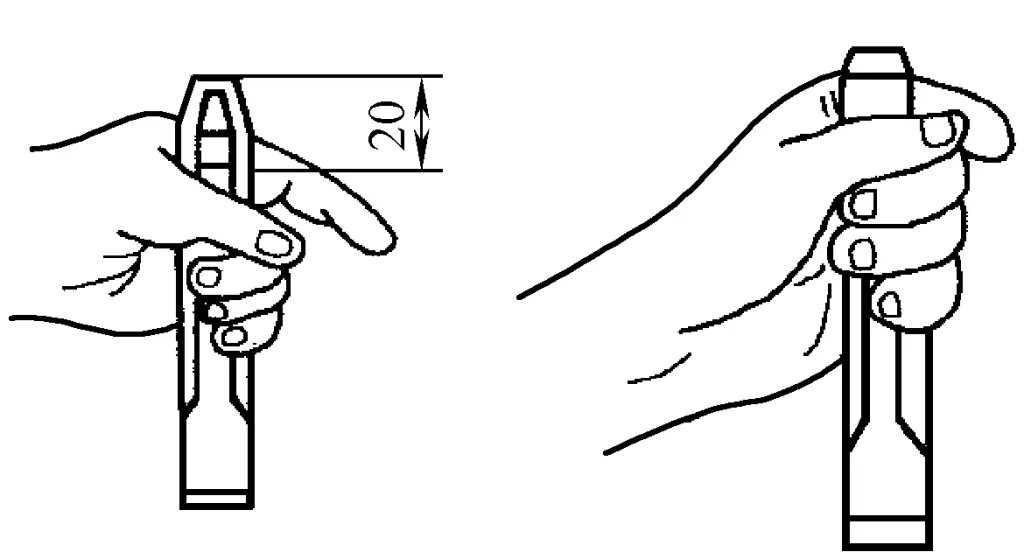

El cincel debe sujetarse con los dedos corazón, anular y meñique de la mano izquierda, con el pulgar y el índice en contacto natural. El extremo posterior del cincel debe sobresalir 20 mm de la mano, como se muestra en la Figura 3-17. No agarre el cincel con demasiada fuerza para reducir la vibración del cincel en la mano durante el cincelado.

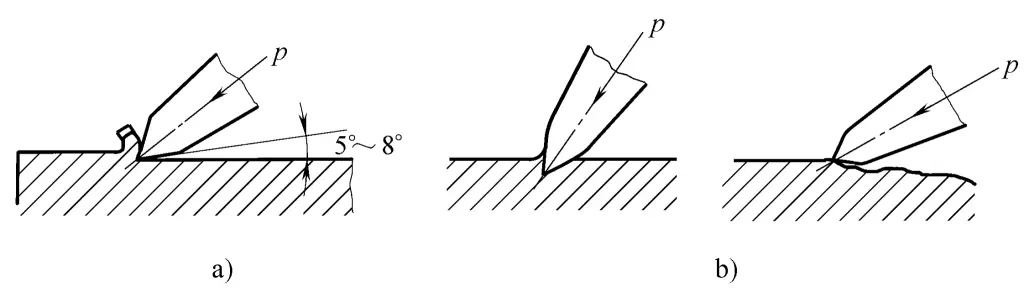

Durante el cincelado, mantenga el antebrazo naturalmente plano para mantener el ángulo correcto del cincel. Cuando el cincel está en el ángulo correcto, el ángulo de corte hacia atrás es de aproximadamente 5°~8°, como se muestra en la Figura 3-18.

a) Correcto

b) Incorrecto

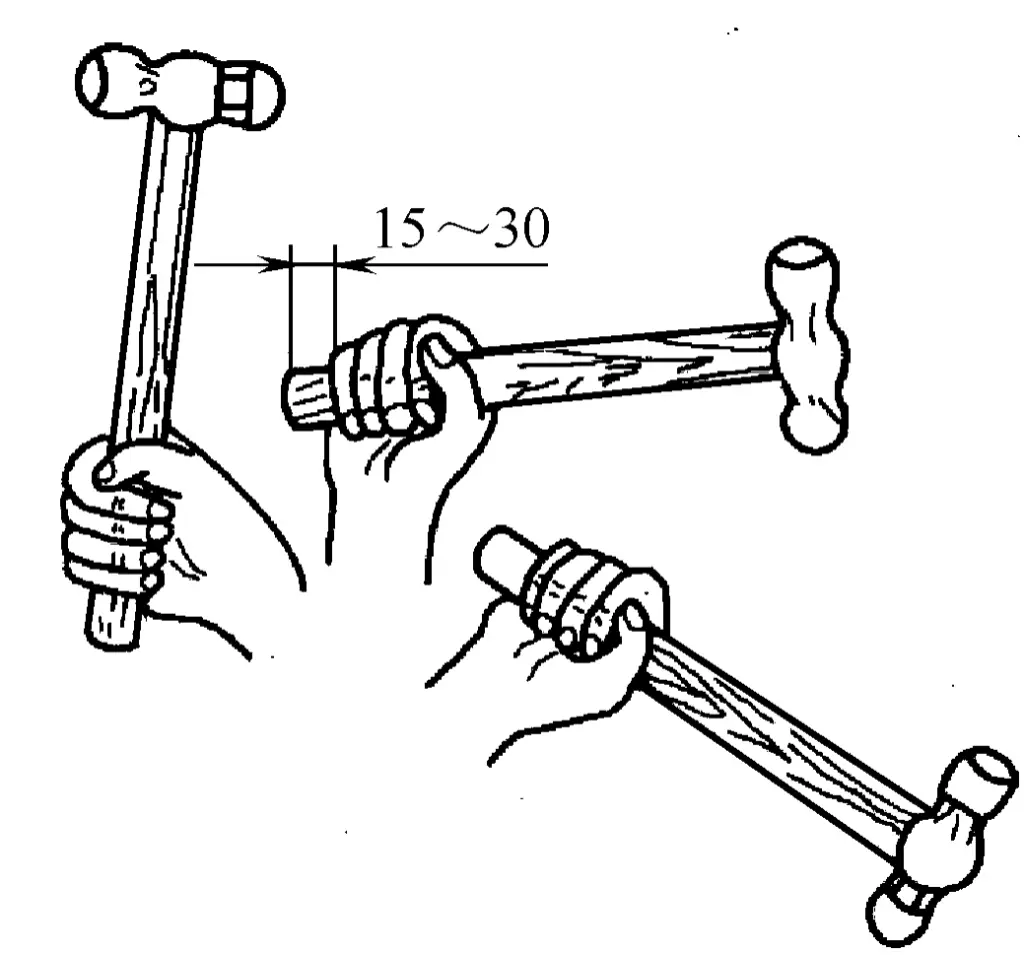

(2) Método de sujeción del martillo

Sujete el martillo con la mano derecha, utilizando un agarre con todos los dedos. El pulgar presiona suavemente el dedo índice, la base del pulgar se alinea con la dirección de la cabeza del martillo, y la cola del mango sobresale unos 15~30mm, como se muestra en la Figura 3-19.

(3) Postura de pie

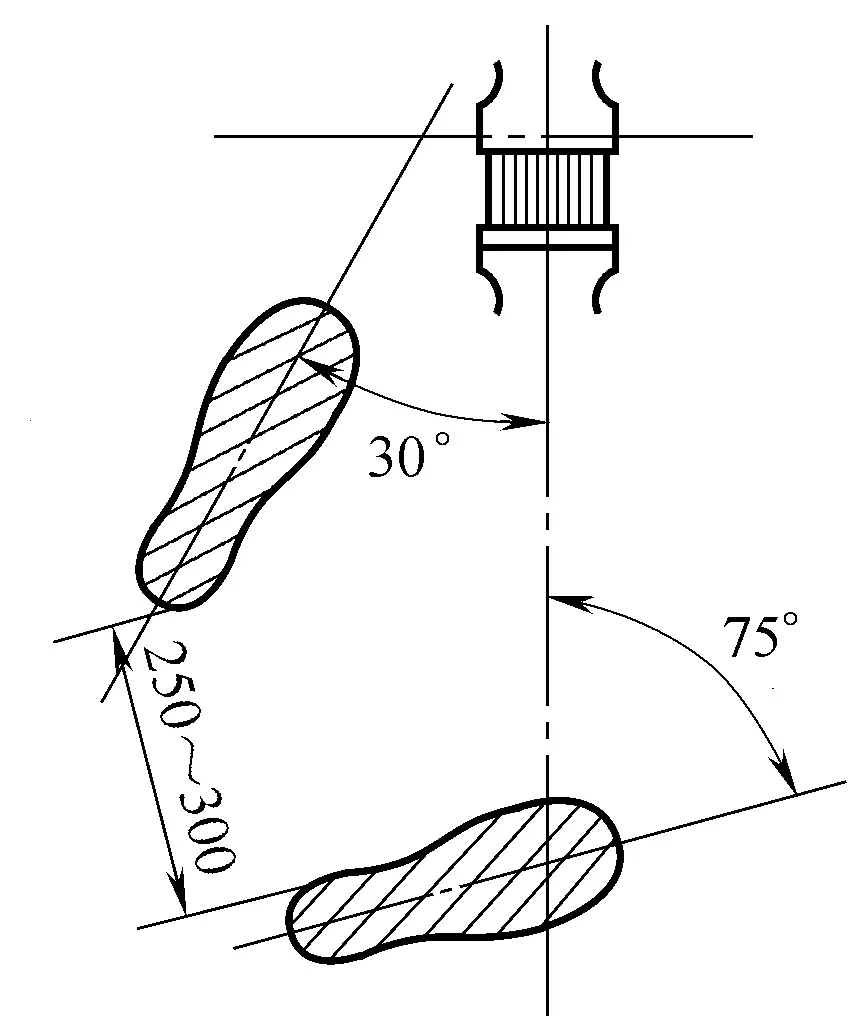

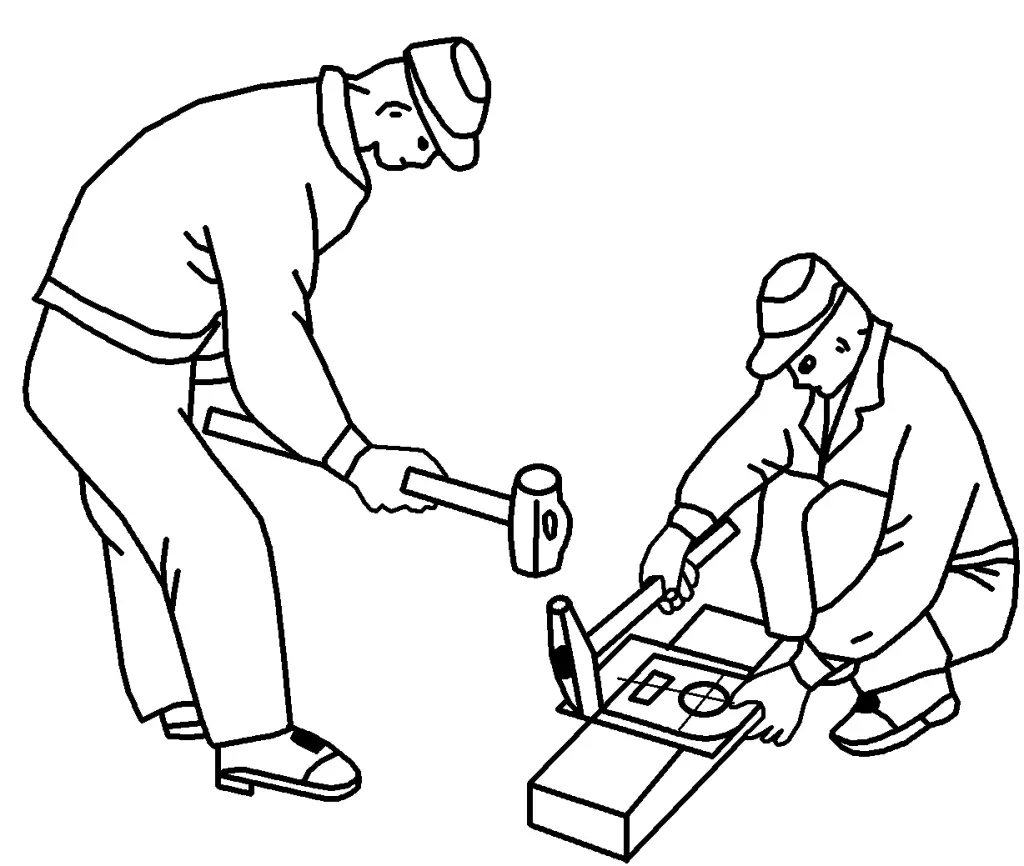

Para ejercer plenamente una mayor fuerza de martilleo, el operario debe mantener la postura de pie correcta. Como se muestra en la Figura 3-20, el pie izquierdo da medio paso hacia delante, ambos pies se mantienen de pie de forma natural, el centro de gravedad del cuerpo está ligeramente hacia el pie trasero y la vista recae sobre la parte de cincelado de la pieza de trabajo.

(4) Método de oscilación del martillo

Existen tres métodos para blandir un martillo: con la muñeca, con el codo y con el brazo. La fuerza del golpe del martillo es menor con el balanceo de muñeca, mayor con el balanceo de codo y mayor con el balanceo de brazo. El movimiento del codo es el más utilizado, y en la figura 3-21 se muestran los movimientos del codo y del brazo.

a) Balanceo del codo

b) Balanceo del brazo

(5) Velocidad de martilleo

La velocidad general de martilleo es de 40-50 veces por minuto. El martillo debe acelerarse al golpear hacia abajo, lo que puede aumentar la fuerza del golpe de martillo.

4. Cincelado de chapa

(1) Cincelado de piezas

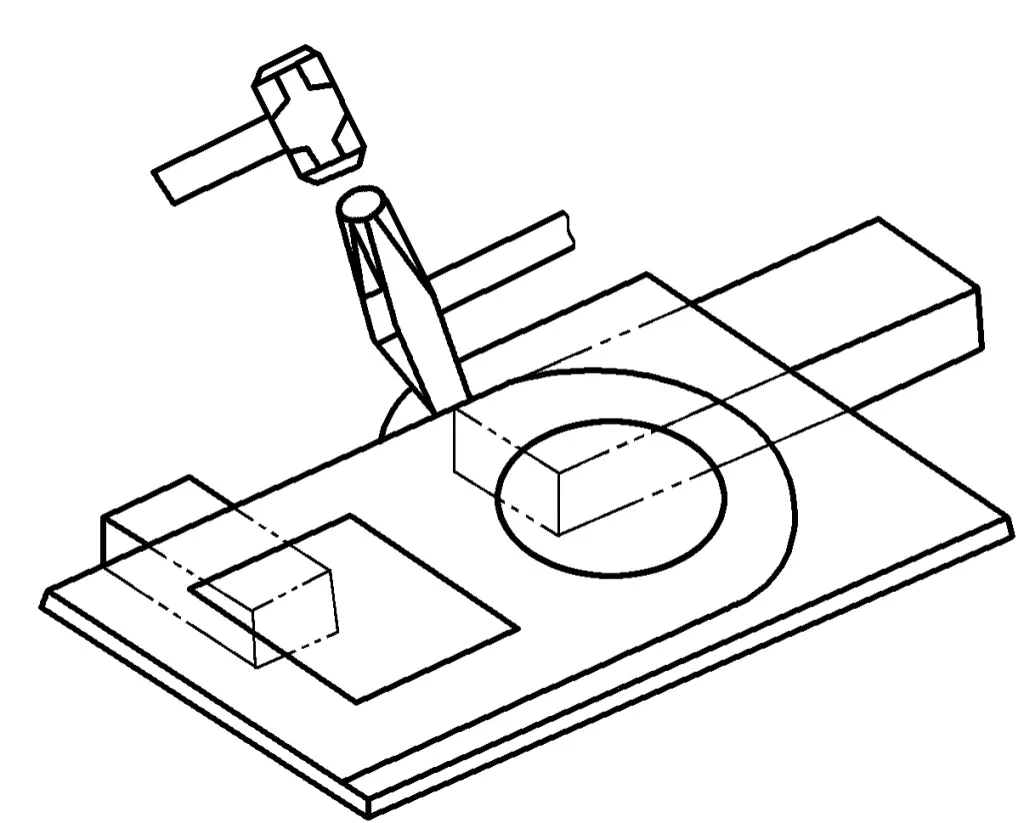

Como se muestra en la Figura 3-22.

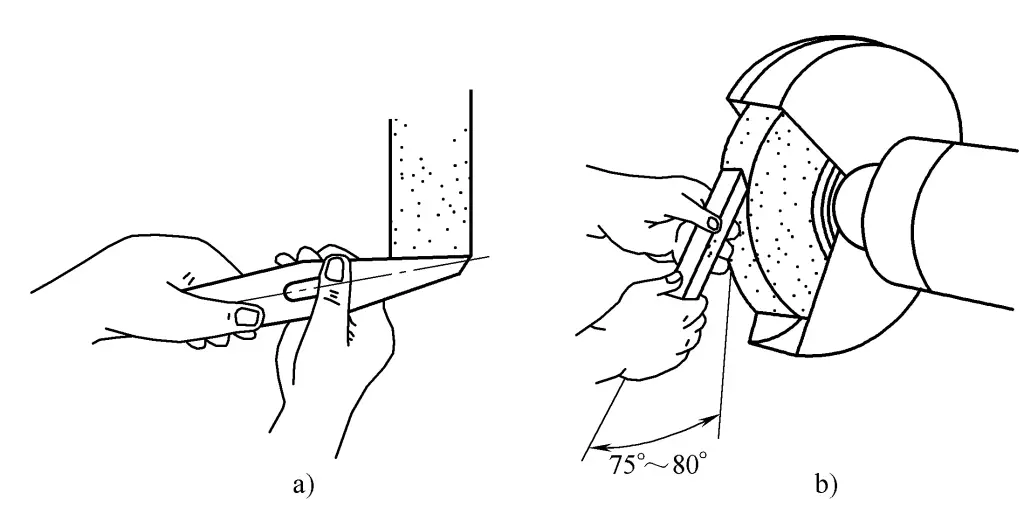

(2) Pasos y métodos de cincelado

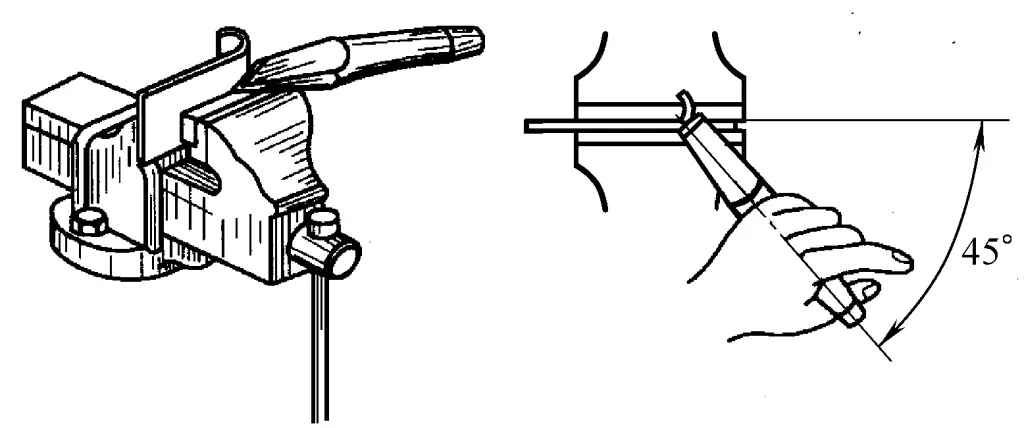

Hay dos métodos de cincelado, uno es sujetar el material de la placa en el tornillo de banco para cincelar, como se muestra en la Figura 3-23. Al cincelar, el material de la placa se sujeta a lo largo de la línea a ras de las mordazas del tornillo de banco, y el cincel se utiliza a lo largo de las mordazas y en diagonal contra el material de la placa (en un ángulo de 45° aproximadamente) cincelando de derecha a izquierda.

La fuerza de martilleo durante el cincelado debe determinarse en función del grosor del material de la chapa cincelada, y no debe ser demasiado grande para evitar desgarrar la pieza. Durante el proceso de cincelado, es importante mantener la inclinación del cincel para asegurar el ángulo de retroceso de corte. Si el ángulo de corte es incorrecto, es fácil que el cincelado se salga o que se dañen las mordazas del tornillo de banco.

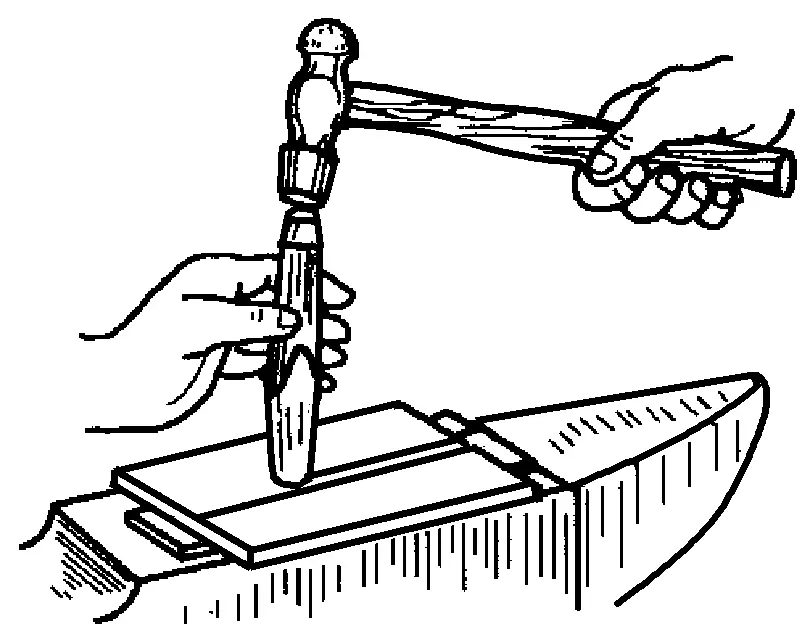

Otro método consiste en cincelar el material de la placa en un yunque de hierro. Para materiales de placa de mayor tamaño o líneas de cincelado que tienen curvas y no se pueden cincelar en un tornillo de banco, es necesario realizar el cincelado en un yunque de hierro, como se muestra en la Figura 3-24.

En este momento, el filo del cincel utilizado para el corte debe afilarse en forma de arco adecuado para que las marcas del cincel de adelante hacia atrás se conecten suavemente; cuando se cincelan segmentos rectos, la anchura del filo del cincel puede ser mayor; cuando se cincelan segmentos curvos, la anchura de la hoja debe determinarse en función de su radio de curvatura, de modo que las marcas del cincel puedan coincidir básicamente con la curva.

Al cincelar, debe hacerse de delante hacia atrás. Inicialmente, el cincel debe colocarse en diagonal como cizallaLuego se mueve gradualmente a la vertical, como se muestra en la Figura 3-25c y Figura 3-25d, cincelando en secuencia. Para esta pieza, las partes rectas se cincelan en un tornillo de banco, y las partes curvas se cincelan en un yunque de hierro.

5. Precauciones

1) Al cincelar chapa en un tornillo de banco, la línea del cincel debe estar a ras de las mordazas, y la chapa debe estar firmemente sujeta.

2) Al cincelar en un tornillo de banco, la parte posterior del cincelado debe quedar a ras del plano de las mordazas, y el filo de la hoja debe estar ligeramente inclinado hacia arriba para evitar dañar la superficie de las mordazas.

3) Al cincelar en un yunque de hierro, la hoja del cincel debe alinearse primero con la línea de cincelado e inclinarse en consecuencia. Es necesario evitar que el cincel siguiente se desalinee con el anterior, provocando que el borde cincelado quede ondulado. Tampoco se debe cincelar sobre el propio yunque. Si no se utiliza una almohadilla de hierro, cincele todas las marcas de la chapa sin cortarla y, a continuación, rompa la chapa.

4) Si se detecta que el mango de madera del martillo está suelto o dañado, debe fijarse o sustituirse inmediatamente. El mango no debe tener aceite para evitar que resbale durante el uso.

5) Si hay rebabas evidentes en la cabeza del cincel, deben afilarse a tiempo.

III. Técnicas y métodos de entallado

El entallado es un método de corte manual utilizado en el trabajo en frío, que se caracteriza por su independencia de la posición de trabajo y de la forma de las piezas.

1. Rectificado y endurecimiento de muescas

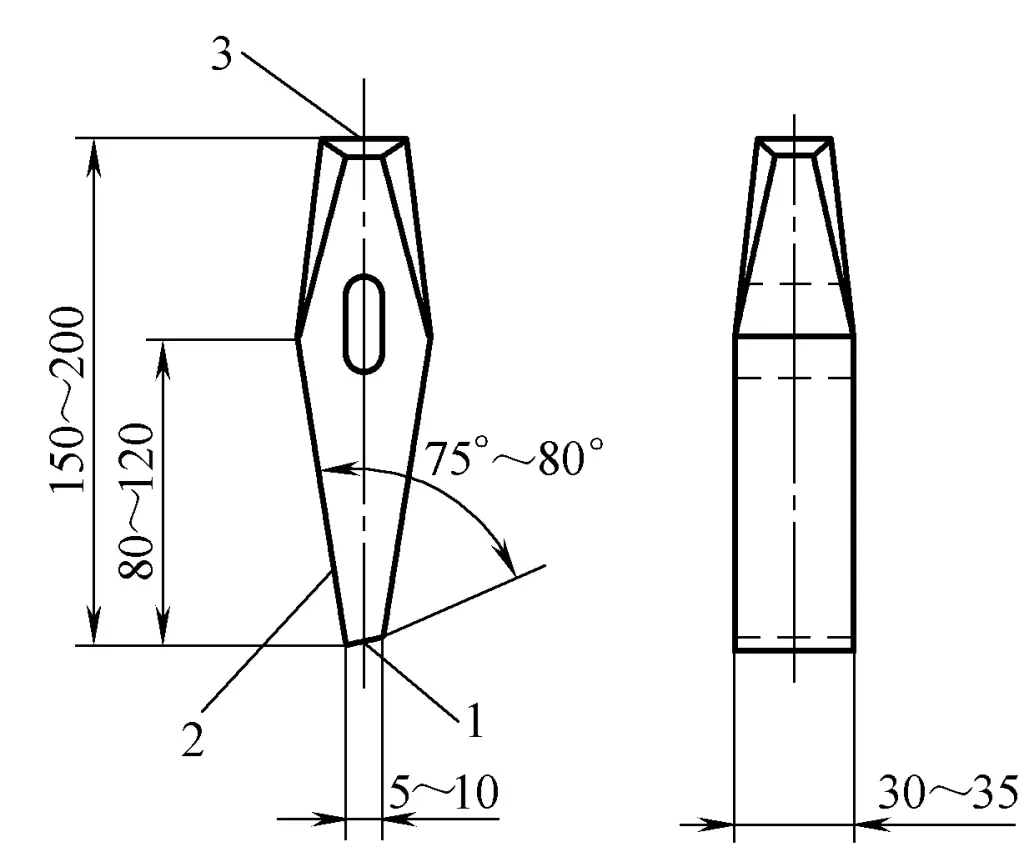

(1) Herramientas de entallado

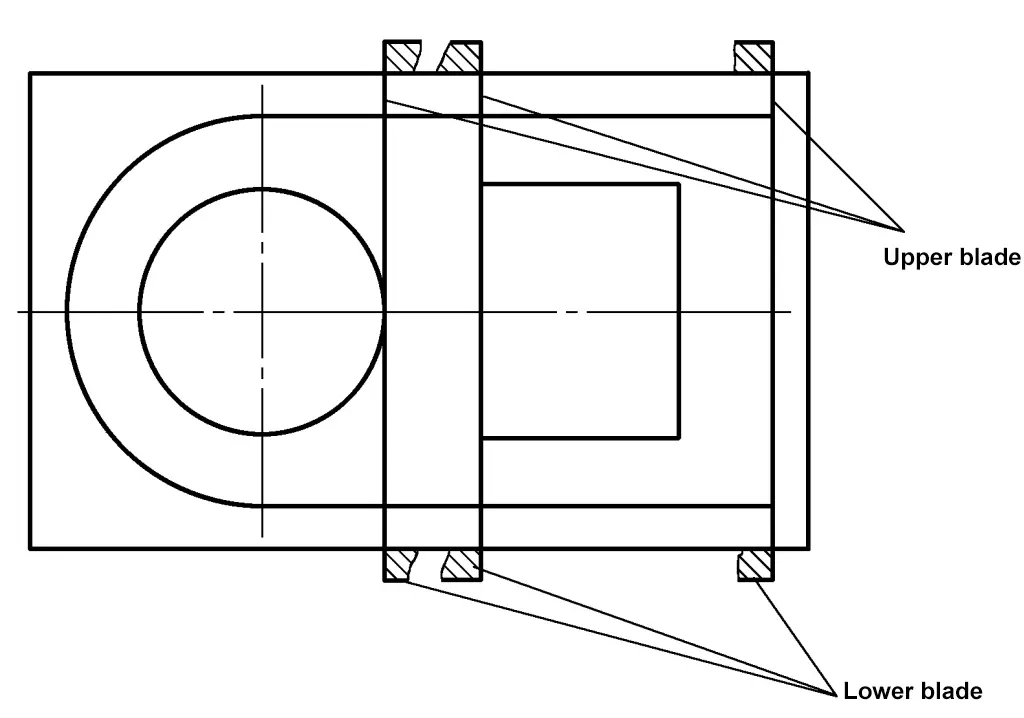

Las principales herramientas de entallado son las entalladoras superior e inferior. Durante el entallado, la entalladora superior se utiliza junto con la entalladora inferior. La entalladora superior suele ser forjada y fabricada con acero al carbono para herramientas, como se muestra en la figura 3-26. La entalladora inferior puede fabricarse a partir de piezas de desecho de cuchillas o procesarse a partir de raíles de acero, como se muestra en la Figura 3-27.

Aunque el entallado es una operación manual laboriosa e ineficaz, se sigue utilizando habitualmente en la producción debido a la sencillez de sus herramientas, su uso flexible y su capacidad para entallar curvas.

1-Frente

2-Atrás

3-Top

a) Desperdicio de hoja de tijera

b) Ferrocarril

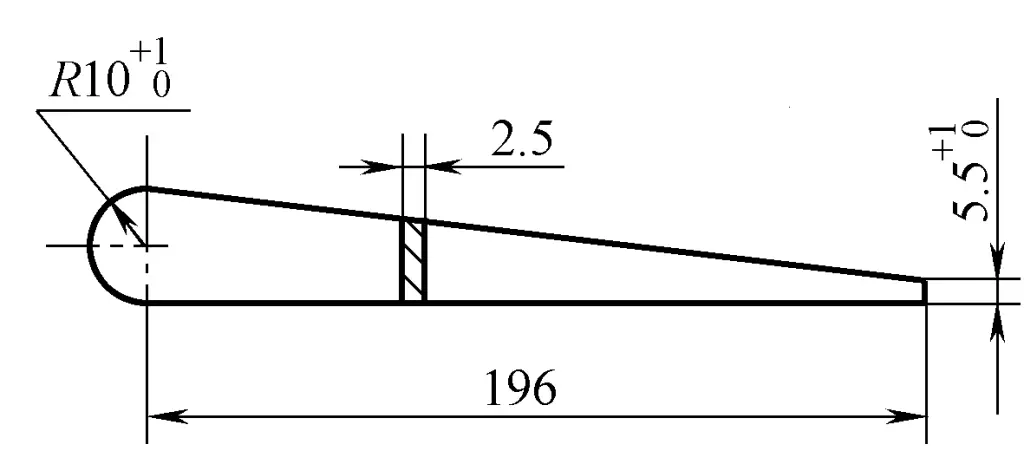

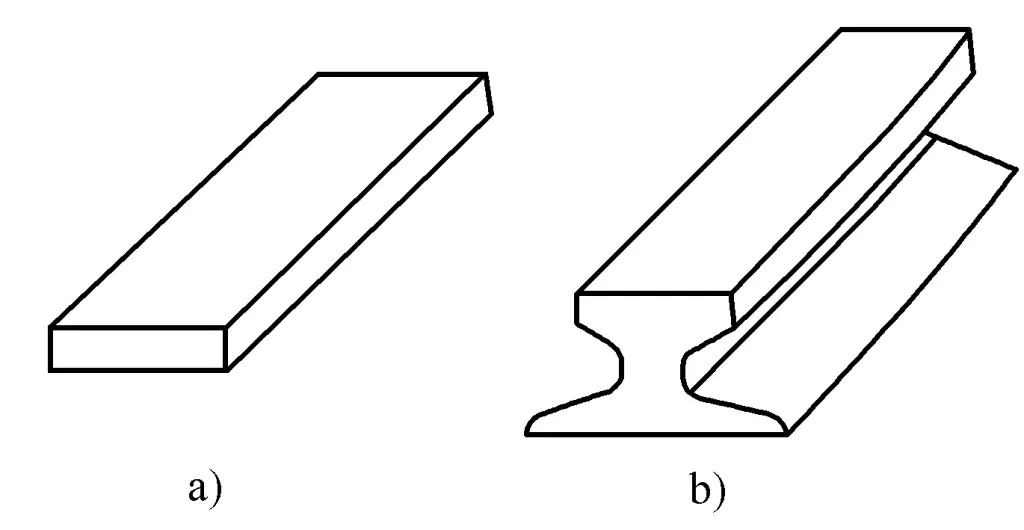

(2) Afilado de la entalladora

Antes de utilizar la entalladora, debe afilarse de acuerdo con las formas geométricas y tamaños estándar que se muestran en la figura 3-26. Durante el uso, si la cuchilla de la entalladora se desafila, se daña o la parte superior desarrolla una rebaba, debe afilarse en una muela abrasiva para cumplir los requisitos de uso. Los pasos y métodos para afilar la entalladora superior son los siguientes:

1) Rectificado de la parte posterior del cincel. Cuando rectifique, sujete el cincel con ambas manos y rectifique en la parte delantera de la muela, como se muestra en la Figura 3-28a. Para que la parte posterior del cincel quede plana, muévalo constantemente hacia arriba y hacia abajo, hacia la izquierda y hacia la derecha contra la superficie de la muela abrasiva durante el rectificado.

a) Esmerilado de la espalda

b) Rectificado de la parte delantera

2) Rectificado de la parte delantera del cincel. Una vez rectificada la parte trasera, rectifique correctamente la parte delantera para garantizar el ángulo de cuña exacto del cincel. Durante el rectificado, sujete el cincel con ambas manos delante de la muela, ajustando el ángulo entre la parte posterior del cincel y la tangente en el punto de rectificado de la muela a unos 75°~80°, como se muestra en la Figura 3-29b.

Además, asegúrese de mover el cincel de forma constante hacia arriba y hacia abajo, hacia la izquierda y hacia la derecha, y no aplique demasiada presión sobre la muela abrasiva. Para evitar el sobrecalentamiento del filo del cincel durante el rectificado, sumerja frecuentemente el cincel en agua para enfriarlo.

3) Rectificado de la forma general del cincel. La forma general del cincel superior forjado puede no ser muy regular, por lo que debe rectificarse para que tenga la forma estándar.

4) Inspección de la calidad del rectificado.

① Al comprobar la rectitud de la parte posterior del cincel, coloque una regla de acero verticalmente en la parte posterior del cincel como se muestra en la Figura 3-29, levántela a la altura de los ojos y observe contra un fondo brillante para ver si la regla de acero se ajusta firmemente contra la parte posterior del cincel, juzgando así la planitud de la parte posterior del cincel.

Inspeccione visualmente el filo y la parte delantera de la hoja para comprobar si están rectos, y compruebe si hay marcas de amolado áspero y fenómenos de recocido.

Utilice una plantilla para comprobar el ángulo de cuña del cincel, como se muestra en la Figura 3-30.

(3) Enfriamiento del cincel

1) Preparación para el enfriamiento

① Preparar hornos de coque, coque, etc.

② Prepare un depósito de agua y llénelo de agua de refrigeración.

③ Prepara herramientas como pinzas para el fuego.

2) Operación de enfriamiento

El proceso de templado del cincel se divide en dos etapas: templado y revenido. Durante el temple, coloque el cincel verticalmente en el horno de coque, con el filo de corte enterrado en el coque. Cuando el filo del cincel se haya calentado a 770~800°C (rojo cereza) durante 20~30mm, utilice pinzas de fuego para sacar el cincel del horno y colóquelo rápidamente en posición vertical en el agua a una profundidad de 5~8mm, y muévalo lentamente a lo largo de la superficie del agua para acelerar el enfriamiento, aumentar la dureza del temple y garantizar que no haya un límite claro entre las partes endurecidas y no endurecidas para evitar roturas.

Cuando la parte del cincel que sale del agua acaba de ennegrecerse, sáquelo del agua y aproveche el calor residual de la parte superior para templarlo (equivalente al templado a baja temperatura). En este momento, preste atención a observar el color de la hoja del cincel. Generalmente, el color de la hoja de cincel es blanco cuando acaba de salir del agua, y a medida que la temperatura del filo de la hoja aumenta gradualmente, el color cambia de blanco a amarillo, y luego de amarillo a azul.

Cuando la parte de la hoja se vuelve amarilla, sumerja todo el cincel en agua para enfriarlo, esta temperatura de revenido se denomina "calor amarillo"; cuando la hoja del cincel se vuelve azul, sumérjala toda en agua, esta temperatura de revenido se denomina "calor azul". La práctica ha demostrado que cuando el cincel utilizado en el trabajo en frío adopta una temperatura de revenido entre el "calor amarillo" y el "calor azul", la dureza y la tenacidad del cincel cumplen los requisitos.

3) Comprobación de la dureza

Utilice una lima plana moderadamente desgastada con dientes medianos, aplique una ligera presión y empuje hacia delante a lo largo de la parte delantera del cincel, si hay cierta resistencia y se liman limaduras metálicas, entonces la dureza es insuficiente; si se siente muy suave, el sonido es nítido y no se liman limaduras metálicas, entonces la dureza es adecuada.

Sujete la parte superior del cincel y pique el borde de una chapa de acero de desecho con el filo de la hoja del cincel, si el filo no presenta daños, indica que la dureza y tenacidad del cincel son adecuadas, si hay astillas o grietas, es demasiado duro; si el filo de la hoja está abollado y deformado, indica una dureza insuficiente.

4) Precauciones

Antes de utilizar la muela, compruebe primero si hay grietas en el disco de la muela y si la separación entre el soporte y la muela (unos 3 mm) es la adecuada. Si la separación no es adecuada, ajústela para evitar accidentes durante el proceso de trituración debido a que la pieza queda atrapada.

Una vez puesta en marcha la rectificadora de muelas, espere a que funcione normalmente antes de utilizarla. Durante el rectificado, el operario debe situarse a un lado de la rectificadora, no directamente delante de ella.

Cuando afile la cuchilla, utilice gafas protectoras.

El enfriamiento con cincel debe realizarse con agua limpia, generalmente a unos 15°C.

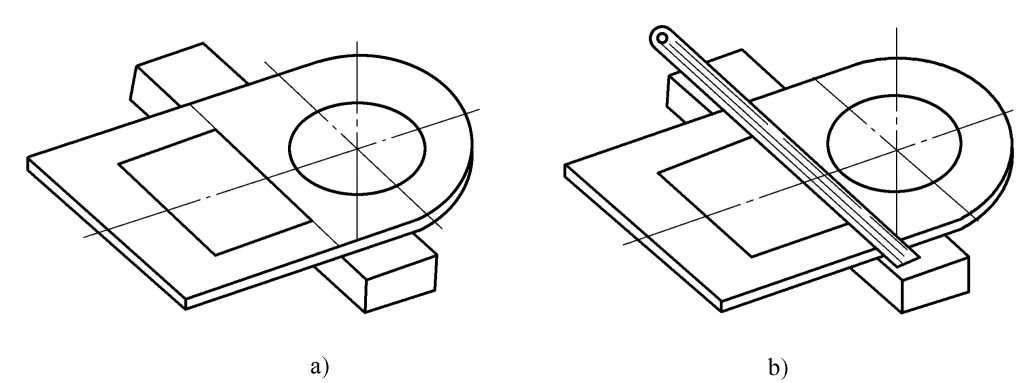

2. Características del proceso de estampación

(1) Secuencia de estampación

Para aplicaciones más complejas piezas de estampaciónLa organización razonable de los pasos del proceso tiene un gran impacto en la mejora de la calidad del estampado. Generalmente, la secuencia de estampación es de fuera a dentro, de recto a arco y de corto a largo.

(2) Colocación de las piezas de estampación

Si el tamaño de las piezas de estampación es grande o no es propicio el apoyo después de la rotación, para mantener la estabilidad de la pieza, se puede colocar una placa de apoyo junto a la matriz inferior, pero es necesario asegurarse de que la placa encaje a ras con la superficie superior de la matriz inferior.

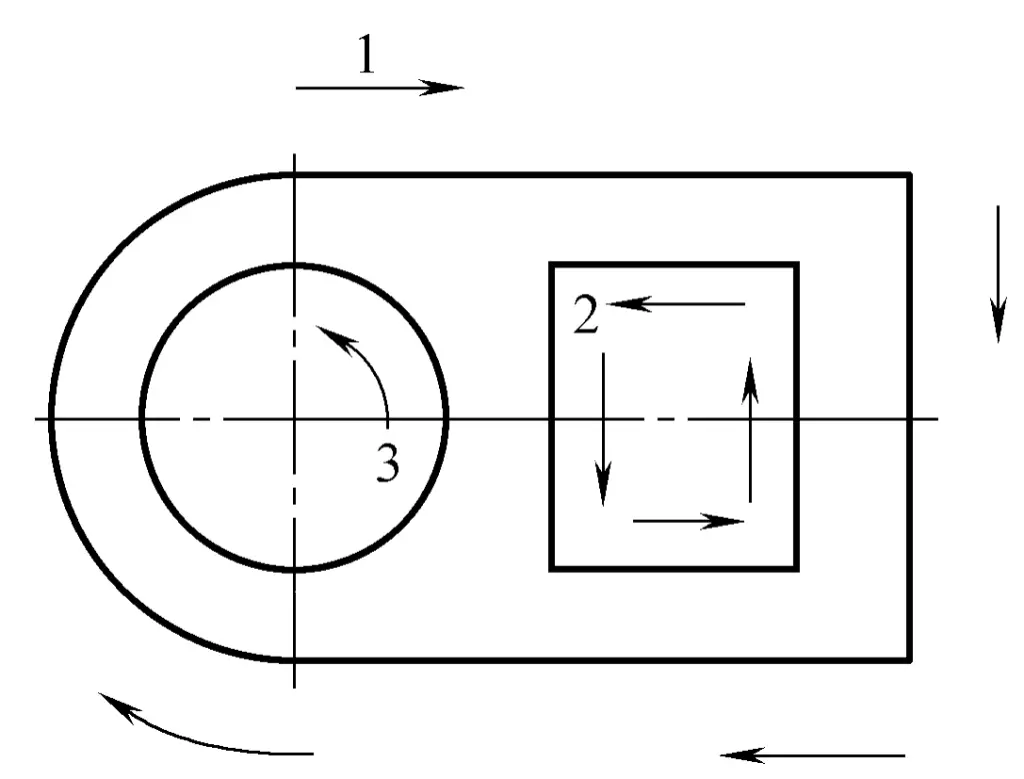

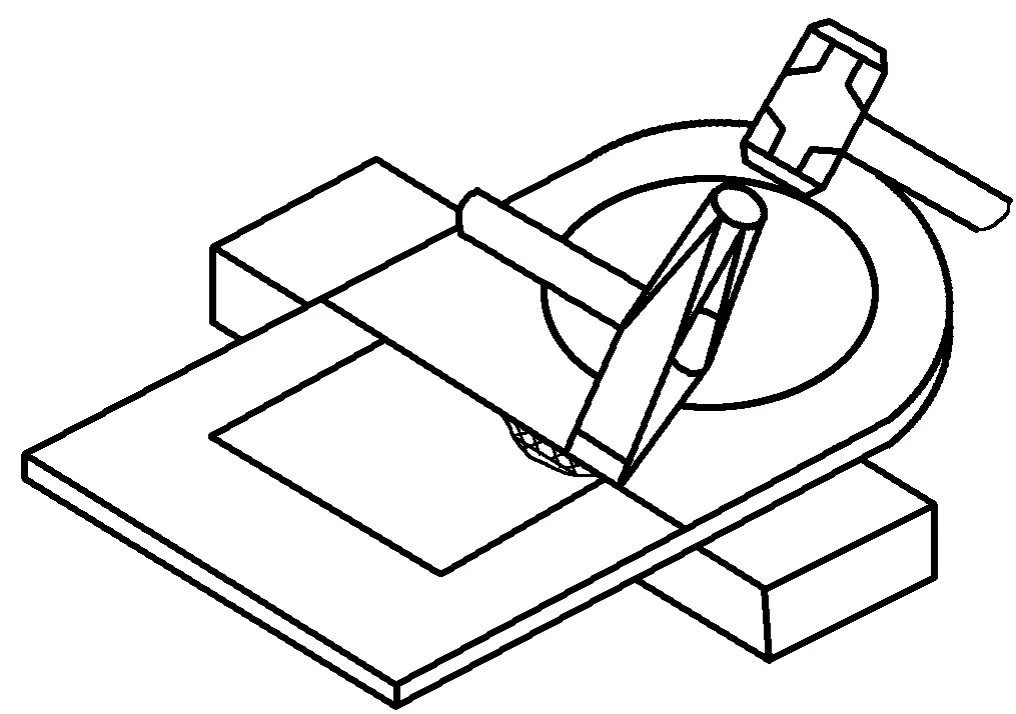

(3) Posición y postura del operador

La operación de estampación se completa principalmente mediante la cooperación del portaherramientas y el operador del martillo. Sus posiciones y posturas se muestran en la Figura 3-31. El portador naturalmente se pone en cuclillas, apoya el material de la placa plano sobre el troquel inferior con la mano izquierda, sujeta el troquel superior con la mano derecha, y presta atención a alinear el borde del troquel con la línea de estampado; el operador del martillo se coloca a un lado del borde del troquel inferior, y es aconsejable que ambos formen un ángulo de 90°.

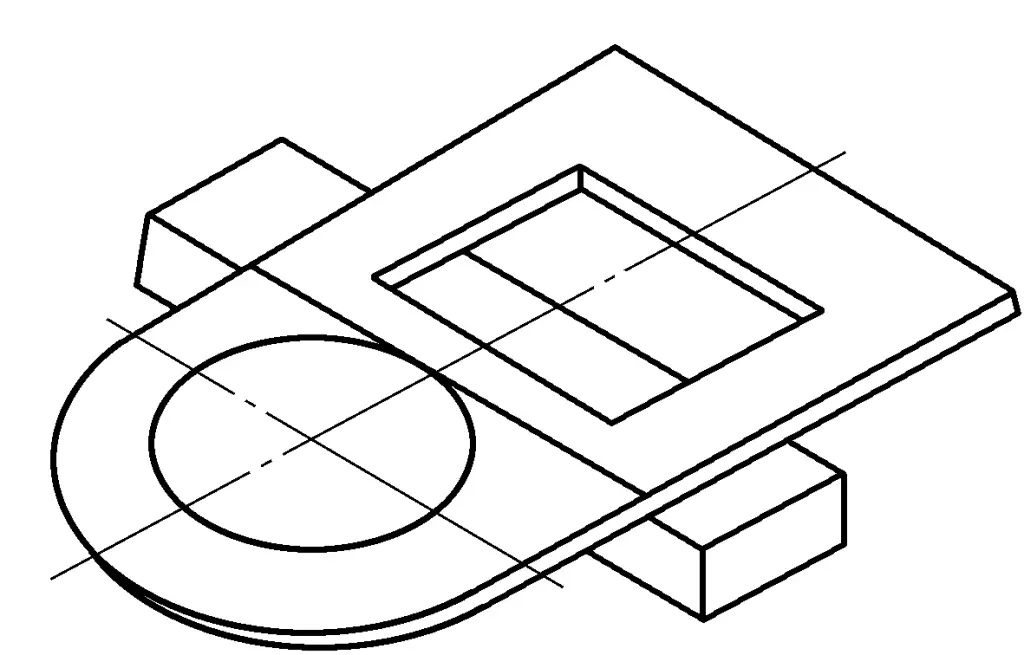

3. Estampación de placas

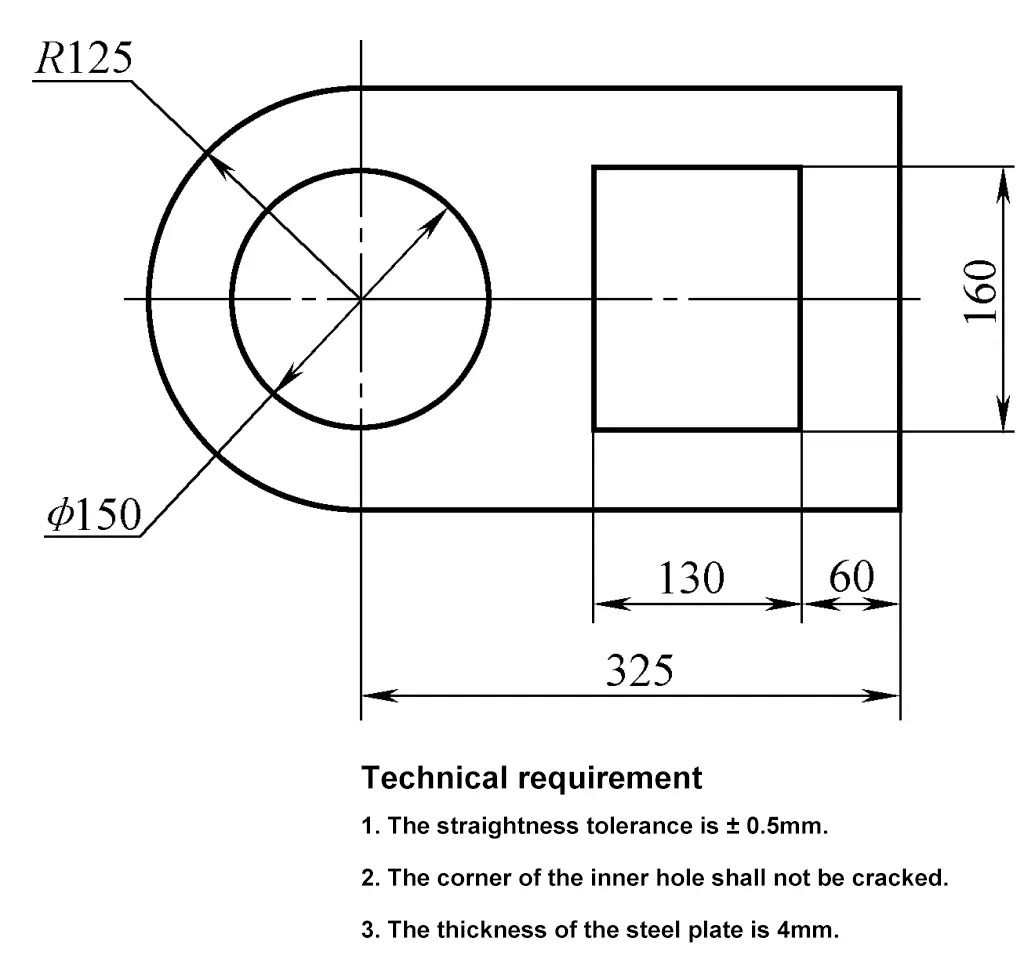

(1) Diagrama de la pieza a estampar (ver Figura 3-32).

(2) Pasos y métodos de corte

1) Tras preparar la chapa marcada, dibuje el patrón en la chapa a escala 1:1 (o según la plantilla).

Para facilitar una alineación precisa al iniciar el corte, determine primero el punto de inicio del corte y, a continuación, trace la línea de inicio hasta el borde de la chapa para alinearla con el borde inferior de la cuchilla, como se muestra en la Figura 3-33.

2) Determinar la secuencia de corte.

Analice el diagrama de corte de la pieza, la secuencia de corte se dispone como se muestra en la Figura 3-34.

3) Corte de segmentos rectos.

La secuencia de corte se dispone como se muestra en la Figura 3-34.

① Empezar a cortar.

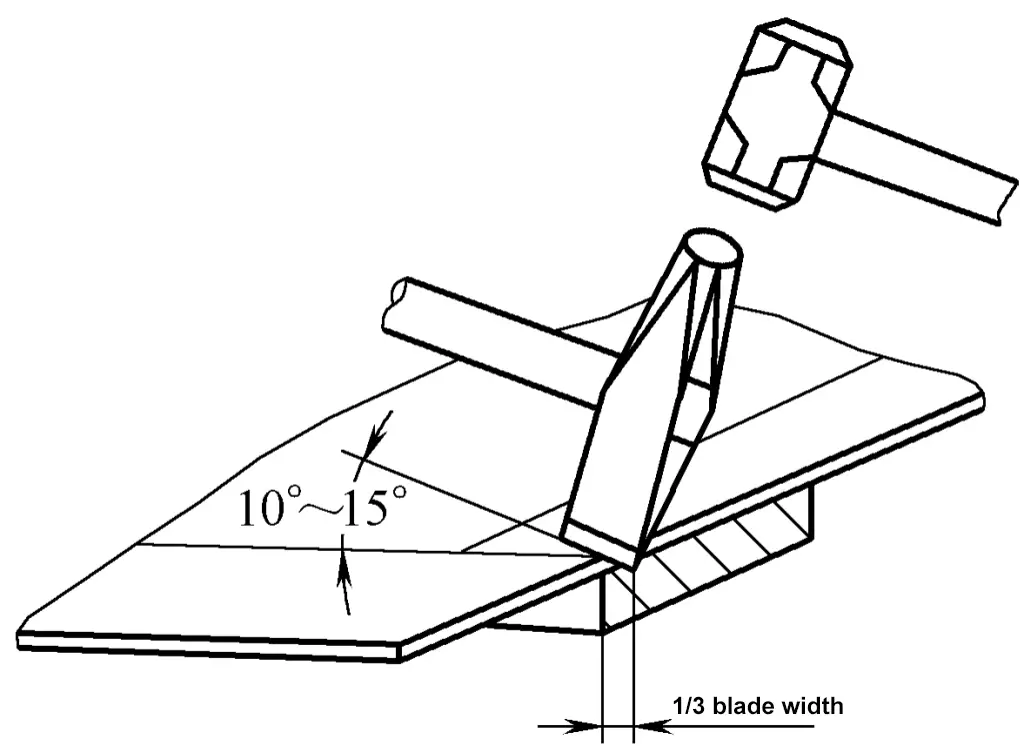

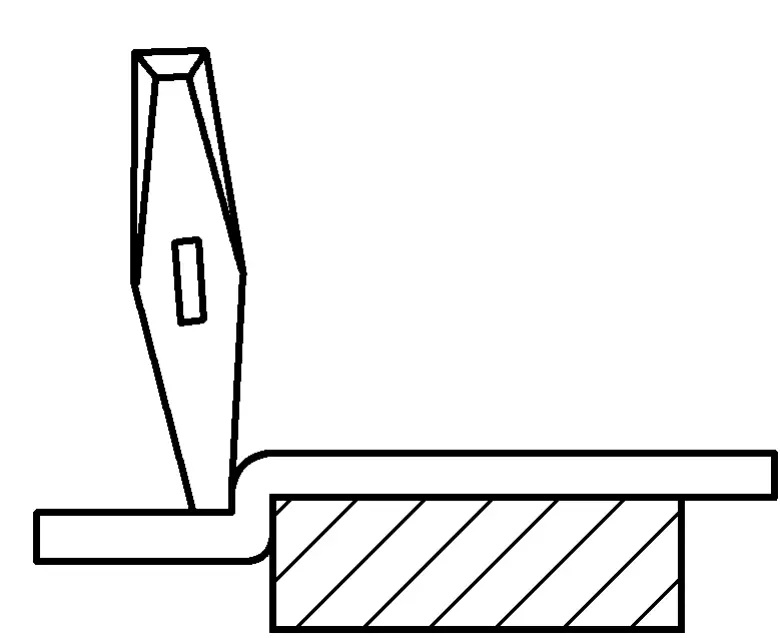

Coloque la placa plana sobre el troquel inferior, con el material sobrante sobresaliendo del borde de corte para facilitar la alineación pasando una línea, haciendo coincidir la línea de corte con el borde de corte inferior. Alinear la cuchilla del troquel superior con la línea de corte en la placa, sobresaliendo 1/3 de la anchura de la cuchilla, y cerca del filo de corte inferior. Al mismo tiempo, mantenga la parte frontal del troquel superior vertical a la placa de acero que se está cortando, y el borde de la cuchilla en un ángulo de 10°~15° con respecto a la placa de acero, como se muestra en la Figura 3-35.

Al iniciar el corte, utilice un golpe de martillo más ligero para permitir correcciones y evitar daños en la herramienta por el choque de las cuchillas de las matrices superior e inferior después de atravesar la chapa de acero. Inicie el corte para abrir el hueco, y después de confirmar la exactitud de la línea de apertura, utilice el lado de la parte inferior del troquel superior apoyado en el lado del troquel inferior como referencia para la alineación, y comience a cortar en segmentos rectos.

② Corte. Durante el proceso de corte, la línea de corte de la placa de acero debe alinearse siempre con la cuchilla de la matriz inferior, mantener el ángulo adecuado de la matriz superior y mantener apretadas las cuchillas de las matrices superior e inferior. De lo contrario, no sólo no se cortará la chapa, sino que se producirá una flexión y deformación, como se muestra en la Figura 3-36. Durante el corte, para mejorar la calidad, corrija constantemente cualquier desviación en el corte y cambie la fuerza de martilleo. Para ello, el operario debe prestar mucha atención y coordinarse estrechamente, y el martillador debe seguir las órdenes de la persona que controla el troquel.

4) Corte de las partes curvas.

① Empezar a cortar.

Al cortar la parte curva de la pieza, corte primero el material sobrante de la parte recta ya perforada para que no dificulte la alineación durante el corte curvo. Para reducir la deformación de la placa durante el corte, coloque la parte circular de la pieza de trabajo en el troquel inferior; gire continuamente la pieza de trabajo, utilizando siempre el extremo del troquel inferior para el corte, como se muestra en la Figura 3-37.

2) Corte.

Al cortar curvas en chapa, dado que los bordes de corte superior e inferior son rectos, cada corte sólo puede producir una línea recta. Por lo tanto, la esencia del corte de curvas es cortar segmentos de línea recta a lo largo de las posiciones tangentes de la curva, formando un polígono externo alrededor de la curva. Cuanto más cortos sean los segmentos de línea de corte, más cerca estará de la curva. Esto requiere: que cada cantidad de corte sea lo más pequeña posible y que la chapa se gire con frecuencia. El martilleo debe ser breve y la fuerza adecuada.

5) Corte de orificios cuadrados interiores.

Para que la abertura del corte del agujero cuadrado interno sea precisa, puede alinearla como se muestra en la Figura 3-38. Al iniciar el corte, el ángulo afilado del borde de corte superior toca la chapa, y martillea suavemente la abertura. En este momento, la pieza de trabajo en el corte inicial aún no está cortada. Después de cortar una longitud de 2-3 veces la anchura de la cuchilla, coloque el filo superior plano en el corte inicial para despejar la raíz y cortar a través, como se muestra en la Figura 3-39. El método de corte después de la apertura es el mismo que el corte en línea recta antes mencionado.

a) Alinear el marcado

b) Alinea la regla sobre la línea

6) Corte de orificios circulares interiores.

El corte de orificios circulares interiores debe seleccionar primero un buen punto de partida. Para facilitar el inicio, el punto de inicio debe elegirse generalmente en una posición que sea fácil de sujetar la lámina de material, y se traza una tangente del círculo interior a través del punto de inicio para alinear el punto de inicio con el borde de corte inferior, como se muestra en la Figura 3-40. El método de corte de agujeros circulares internos es el mismo que el método de corte de curvas mencionado anteriormente. El método de corte de orificios circulares internos es el mismo que el método de corte de curvas mencionado anteriormente.

7) Control de calidad de las piezas punzonadas.

① Compruebe si las dimensiones de las piezas punzonadas cumplen los requisitos de los planos.

② Compruebe si los bordes de las piezas troqueladas están limpios y sin rebabas, rebabas ni desgarros significativos.

③ Comprobar si la rectitud de las secciones rectas y la redondez de las secciones curvas de las piezas punzonadas cumplen los requisitos.

(3) Precauciones

1) La cuchilla del punzón debe afilarse a tiempo si se desafila o rueda en la parte superior.

2) Durante el proceso de punzonado, asegúrese de que la chapa se coloca de forma estable y se alinea con precisión.

3) El operario del punzón y la persona que le ayude con la plancha de acero deben llevar guantes para evitar cortes por rebabas de acero.

4) Las piezas perforadas deben disponerse ordenadamente y los desechos deben limpiarse a tiempo para garantizar una producción civilizada.

IV. Precauciones para el manejo de una rectificadora

La rectificadora de muelas puede utilizarse para rectificar diversas herramientas, como cinceles, brocas, rascadores, etc. Consta de una muela abrasiva, un motor, una base de muela abrasiva, un soporte y una cubierta protectora.

La textura de la muela abrasiva es quebradiza y gira a gran velocidad durante el funcionamiento. Una fuerza inadecuada durante el uso puede hacer que la muela se rompa y provocar accidentes personales. Por lo tanto, al instalar la muela abrasiva, debe equilibrarse para que no se produzcan vibraciones cuando la muela gire, y es necesario seguir estrictamente los procedimientos operativos de seguridad:

1) Una muela recién instalada debe ser probada durante 30~40mm, luego comprobar si la muela y los cojinetes giran suavemente, y si hay vibraciones u otros fenómenos adversos.

2) Compruebe periódicamente que la muela no presenta grietas y que las roscas de ambos extremos están bloqueadas.

3) La rectificadora debe estar equipada con una cubierta protectora, y no se permite quitarla arbitrariamente.

4) La distancia entre la muela abrasiva y el estante no debe ser demasiado grande, generalmente la separación debe ser inferior a 3 mm, para evitar que la pieza abrasiva sea arrastrada hacia la separación y aplaste la muela abrasiva durante el afilado de la hoja.

5) Una vez arrancada la muela, espere a que se estabilice la velocidad antes de rectificar. El operario debe situarse en un lateral, no en el plano de rotación de la muela, para evitar lesiones en caso de que la muela se rompa.

6) No utilice los lados de la muela para rectificar piezas de trabajo, y está prohibido que dos personas utilicen una muela para rectificar al mismo tiempo.

7) No rectifique piezas pesadas y grandes en la rectificadora de muelas, y no utilice una fuerza excesiva para presionar la muela para rectificar.

8) No toque la muela con los dedos para evitar arrancarse los dedos o causarse lesiones.

9) Es mejor no superar los diez minutos de funcionamiento continuo de la rectificadora para evitar sobrecargar y quemar el motor.

10) La amoladora no debe amolar madera, piedra, ladrillos, tejas y otros materiales.

11) La máquina rectificadora de muelas no debe estar equipada con un interruptor de marcha atrás, y el sentido de rotación no debe estar orientado hacia el paso principal.

12) El soporte de trabajo debe instalarse firmemente, y la superficie del soporte debe ser plana.

13) No deben utilizarse muelas que no sean redondas, tengan grietas o les queden menos de 25 mm.

14) El cable de alimentación de la amoladora eléctrica portátil no debe tener ningún daño o fuga de aislamiento. Deben llevarse guantes aislantes durante el uso, arrancar primero la máquina y después entrar en contacto con la pieza de trabajo.

V. Ángulos geométricos del filo del cincel

El ángulo entre los dos lados del filo del cincel se denomina ángulo de cuña B. Cuanto menor sea el ángulo de cuña, más afilado será el filo del cincel, pero menor será la resistencia; cuanto mayor sea el ángulo de cuña, mejor será la resistencia, pero mayor será la resistencia al cincelado.

Por lo tanto, la selección del ángulo de la cuña del cincel debe minimizarse al tiempo que se garantiza la resistencia. Generalmente, cuando se cincela acero con alto contenido de carbono y hierro fundido, el ángulo de la cuña se ajusta a 60°~70°; cuando se cincela acero con contenido medio de carbono y otros materiales de dureza media, el ángulo de la cuña se ajusta a 50°~60°; cuando se cincelan materiales blandos como cobre y aluminio, el ángulo de la cuña se ajusta a 30°~50°, como se muestra en la figura 3-41.

1-Todos los filos

2-Pieza de corte

3 niveles

4 asas

5 cabezas