Para cumplir los requisitos de la producción en serie de piezas forjadas, es aconsejable utilizar procesos de forja especiales, como la forja con matriz de precisión, la forja radial, el laminado y la expansión, la forja con matriz isotérmica, la forja en polvo, la forja con matriz líquida, la forja con matriz multidireccional, el recalcado de cigüeñales, etc.

I. Forja de precisión

El método de forja que alcanza las tolerancias de grado de precisión especificadas por GB/T12362-2003 se denomina forja de precisión. Hay muchos métodos de forja de precisión, y esta sección se refiere a la forja de precisión utilizando equipos de forja comunes, tales como martillos, prensas de fricción y prensas de manivela.

1. Clasificación, proceso y ventajas de la forja de precisión a presión

Tabla 1 Clasificación, proceso y ventajas de la forja de precisión a presión

| Artículo | Descripción |

| Clasificación por temperatura de calentamiento | Actualmente se utilizan tres tipos de métodos de forja de precisión: forja de precisión a alta temperatura, forja de precisión a media temperatura y forja de precisión a temperatura ambiente. 1) Forja de precisión a alta temperatura (denominada forja de precisión o forja fina). La pieza en bruto se calienta en una atmósfera controlada para evitar la oxidación severa y la descarburación de la superficie de la pieza en bruto. Normalmente se utiliza un horno de llama abierta de baja oxidación. La profundidad de la capa de oxidación superficial de la pieza en bruto es de 0,011 a 0,013 mm, con buenos resultados. 2) Forja de precisión a media temperatura (denominada forja en caliente). La forja de precisión a media temperatura es un método de calentamiento dentro de un rango de temperatura que no produce una fuerte oxidación y, a continuación, se realiza la forja en caliente. 3) Forja de precisión a temperatura ambiente (denominada forja en frío). Se elimina el calentamiento de la pieza en bruto antes de la forja, lo que resuelve el problema de la oxidación, pero el reto es garantizar una buena plasticidad y la baja resistencia a la deformación necesaria para la forja en matriz. Para ello, deben adoptarse algunos tratamientos superficiales y de ablandamiento previos a la forja |

| Proceso | La superficie de las piezas forjadas de precisión no debe tener o permitir sólo una pequeña cantidad de cascarilla, por lo que hay que esforzarse en prevenir y eliminar la cascarilla a lo largo de todo el proceso. El proceso general es el siguiente Corte → Limpieza de la palanquilla → Calentamiento → Fabricación de la palanquilla → Limpieza de la pieza en bruto → Calentamiento → Forjado en bruto → Recorte → Limpieza del forjado en bruto → Calentamiento → Forjado de precisión en matriz → Normalizado (o recocido) → Limpieza del forjado → Recorte → Enderezado (o acabado en frío) → Recorte. |

| Ventajas del proceso | 1) La forja tiene mayor precisión dimensional y menor rugosidad superficial, requiriendo poco o ningún mecanizado, siendo el margen de tolerancia de las piezas forjadas de precisión general aproximadamente 1/3 del de las piezas forjadas ordinarias, y una rugosidad superficial Ra de 2,5~3,2μm, ver Tabla 2. 2) Ahorra metal y mejora la productividad 3) Tiene buena estructura metálica y líneas de flujo, mejorando las propiedades mecánicas de las piezas 4) Bajo coste de producción de las piezas |

Tabla 2 Comparación de la rugosidad superficial y la precisión entre las piezas forjadas de precisión y las piezas forjadas normales

| Método de tratamiento | Rugosidad superficial Ra/μm | Grado de precisión |

| Forja | 10.0~12.5 | 8~12 |

| Forja de precisión | 2.5~3.2 | 6~10 |

2. Comparación de los indicadores técnicos y económicos entre las piezas forjadas a presión de precisión y las piezas forjadas a presión ordinarias.

Cuadro 3 Comparación de los indicadores técnicos y económicos entre las piezas forjadas de precisión y las piezas forjadas normales

| Nombre de la pieza | Índice de utilización del material | Productividad | Propiedades mecánicas | |

| Ordinario | Forja de precisión | |||

| Engranaje cónico planetario | 37% | 80% | Aumento de 2,3 veces | Aumentar |

| Engranaje motriz (engranaje cilíndrico recto) | - | Aumentar 1 vez | Aumentar 10 veces | Aumentar |

| Engranaje cónico de rodillos de laminación | 43.30% | 64% | Aumentar 12 veces | Mejorar |

| Palas de turbina de vapor | - | Guardar 60% | Reducir el mecanizado por 40% | - |

| Palas de trabajo de la 16ª etapa de la turbina de vapor tipo BT-100 | 29% | 46% | Reducir el mecanizado por 30% | - |

| Tapa Jack | 53% | 80% | Reducir el mecanizado en 50% | - |

3. Principales medidas técnicas de la forja de precisión

Para obtener piezas forjadas de alta precisión, hay que tomar medidas en varios aspectos, como el troquelado, el calentamiento, los moldes, el equipo y los factores del proceso, y realizar inspecciones estrictas entre cada proceso (véase la Tabla 4).

Tabla 4 Principales medidas técnicas de la forja de precisión

| Medidas técnicas | Contenido |

| Precisión de corte | La forja de precisión tiene elevados requisitos de precisión geométrica, calidad de la sección transversal y tolerancia de peso del tocho, por lo que es necesario utilizar métodos de corte de precisión. En la Tabla 5 se muestran los métodos de corte de precisión más comunes. |

| Mínimo calentamiento por oxidación | La superficie de las piezas forjadas de precisión no debe tener cascarilla, o sólo una pequeña cantidad, y el grosor de la capa descarburada debe ser controlado, por lo que deben utilizarse métodos de calentamiento de oxidación mínima. Entre los métodos habituales se incluyen el recubrimiento de la superficie del tocho con una película protectora, el calentamiento eléctrico rápido o el calentamiento eléctrico con gas protector, y el uso de hornos de calentamiento de baja oxidación con fuel-oil o gas. La temperatura de calentamiento de la palanquilla debe reducirse al máximo y debe forjarse en frío o en caliente. |

| Moldes de alta precisión | El margen de tolerancia de las piezas forjadas de precisión debe determinarse de acuerdo con el nivel de precisión de GB/T12362-2003. Para alcanzar las tolerancias dimensionales y la rugosidad superficial del nivel de precisión requerido, deben utilizarse moldes de alta precisión. En la forja de precisión a menudo se utilizan moldes modulares, que deben disponer de dispositivos fiables de guiado y expulsión. La precisión del molde debe ser de 1 a 2 grados superior a la precisión de forja. La rugosidad superficial de la cavidad del molde, Ra, no debe ser inferior a 0,8um. La comparación de la rugosidad superficial y los grados de precisión entre la forja de precisión y la forja ordinaria se muestra en la Tabla 1 |

| Seleccionar y controlar razonablemente los factores del proceso | Es necesario seleccionar razonablemente y controlar estrictamente los factores del proceso, como la temperatura del molde, temperatura de forjay condiciones de lubricación Los lubricantes habituales para la forja de precisión se muestran en la Tabla 6 |

Cuadro 5 Principales métodos de blanqueo de precisión

| Métodos de supresión | Principios básicos |

| Serrar | Cortar metal utilizando sierras de arco, sierras circulares, sierras de cinta, etc. |

| Girar | Utilizar un torno para cortar metal |

| Autocontención cizalla | Se limita la deformación axial durante el cizallamiento, cambiando el estado de tensión del metal, lo que permite que se separe mediante deformación plástica sin que se produzcan grietas de cizallamiento. |

| Cizallamiento por apriete radial | La barra se cizalla bajo apriete radial, con el metal en la zona de cizallamiento bajo tensión triaxial |

| Cizallamiento por compresión axial | Se aplica una presión axial en ambos extremos de la barra, lo que somete al metal de la zona de cizallamiento a una compresión triaxial. |

| Cizallamiento progresivo | Utilización de la rotación excéntrica de las cizallas móvil y fija para cizallar alrededor de la barra. |

| Cizallado a máquina especial | Gracias al uso de avanzadas máquinas de decoletaje de precisión, el material defectuoso cortado es de buena calidad y la eficiencia de la producción es alta. |

Tabla 6 Lubricantes habituales para la forja de precisión a presión

| Temperatura de forja | Modo de empleo | Lubricante |

| Forja en caliente (<800℃) | El material defectuoso se trata previamente con fosfatado | Disulfuro de molibdeno, grafito, grafito acuoso |

| Forja en caliente | Pulverizado sobre la superficie de la forja y el molde | Aceite de grafito, grafito acuoso, lubricante de vidrio, disulfuro de molibdeno |

II. Forja radial

1. La esencia del proceso de forja radial, características de deformación y ventajas

Tabla 7 La esencia del proceso de forja radial, características de deformación y ventajas

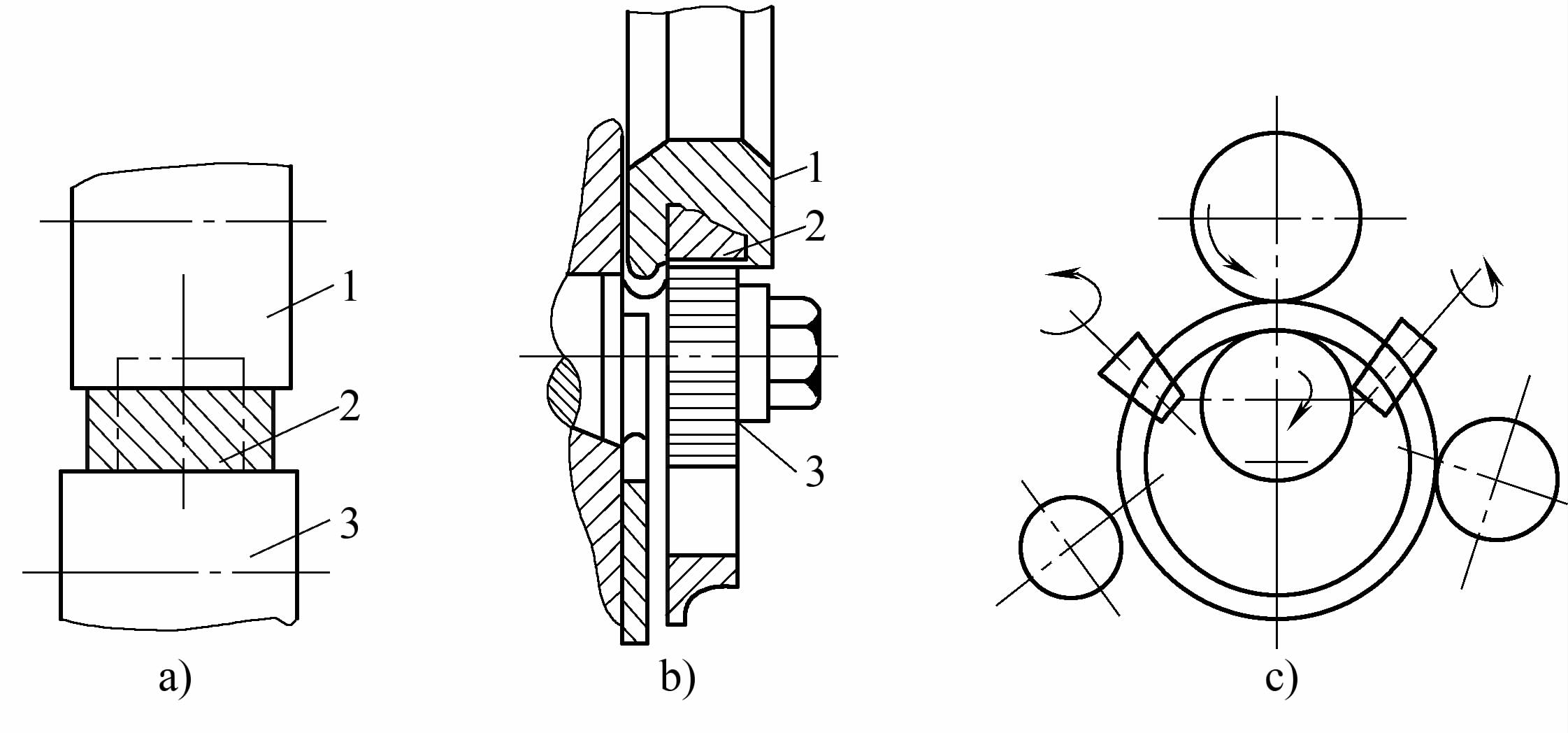

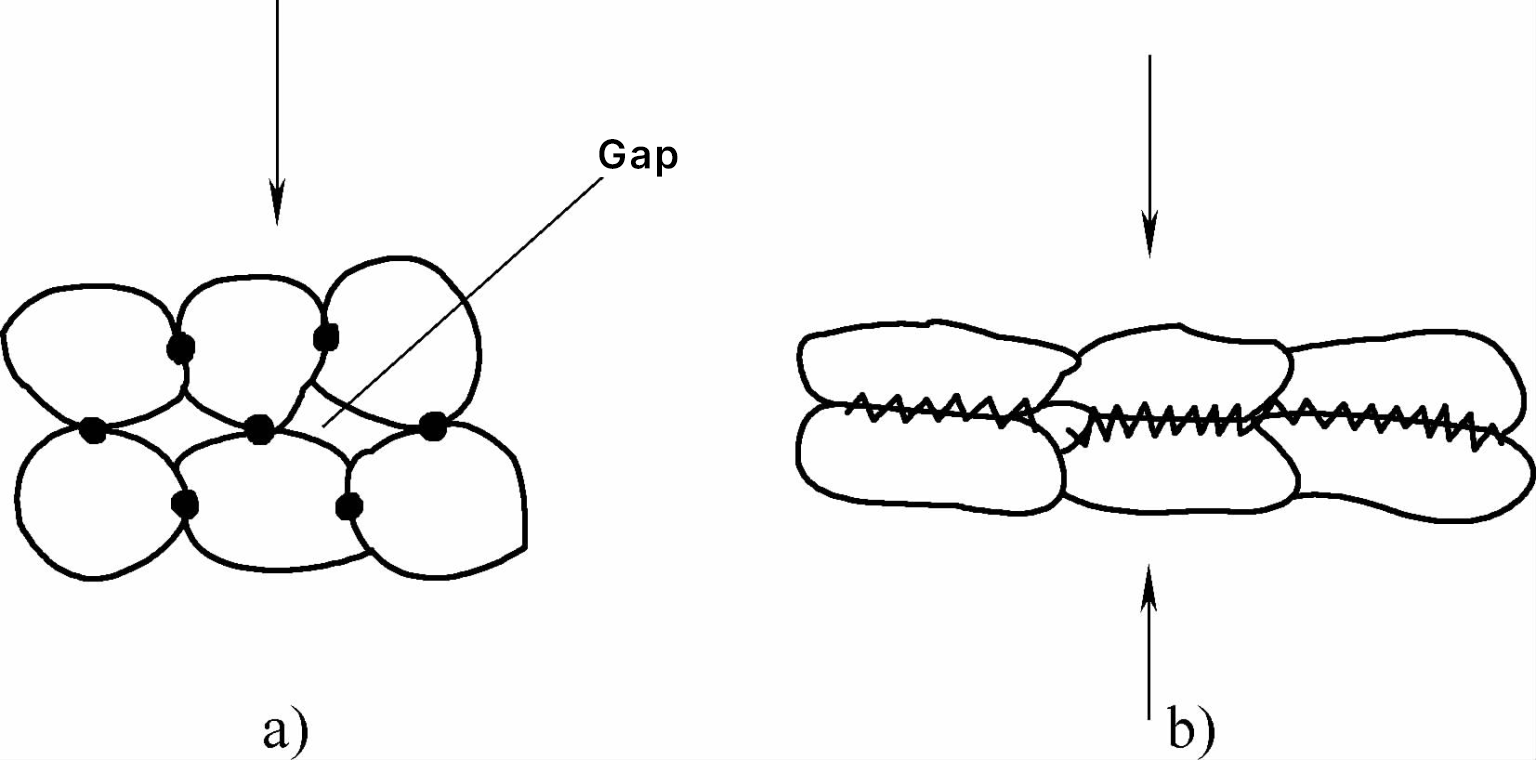

| Esencia del proceso | La forja radial (también conocida como forja rotativa) consiste en utilizar dos o más martillos distribuidos alrededor de la sección transversal de la pieza en bruto para golpearla a gran velocidad y en simetría sincrónica. Durante el proceso de forja, se produce tanto un movimiento axial relativo como un movimiento de rotación entre la pieza en bruto y los martillos. |

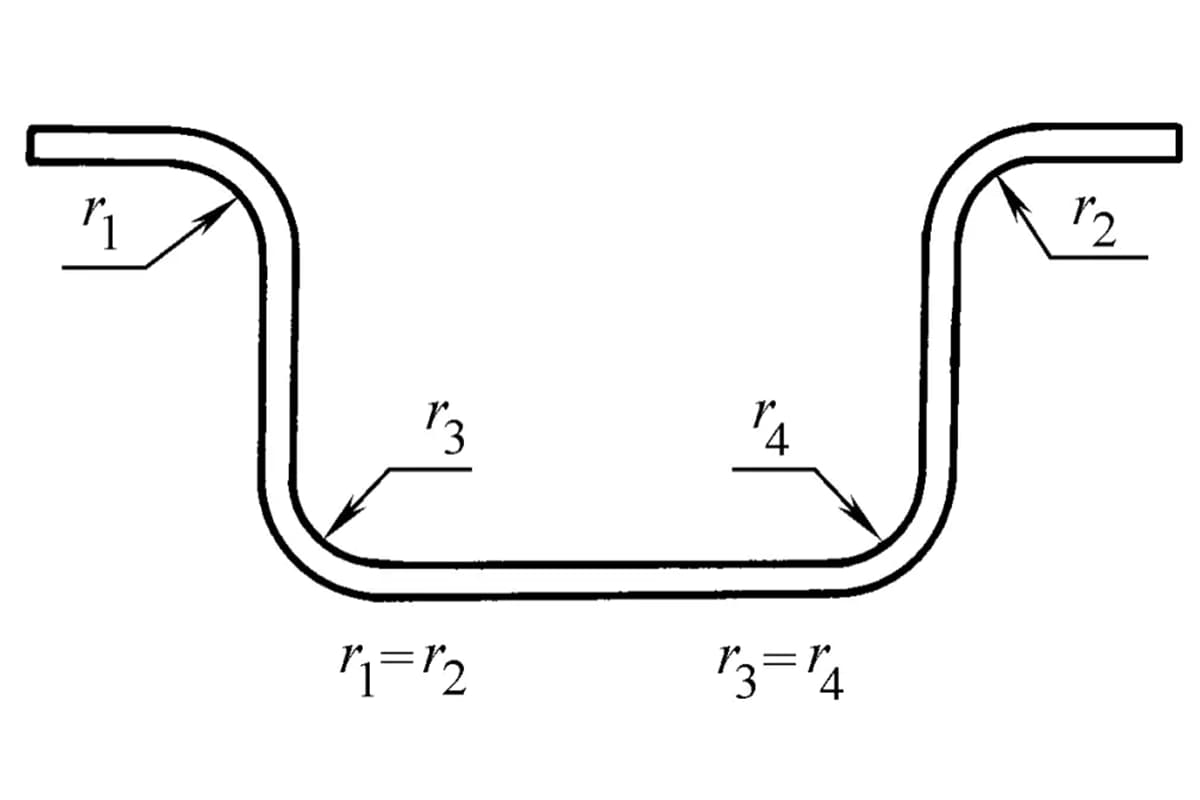

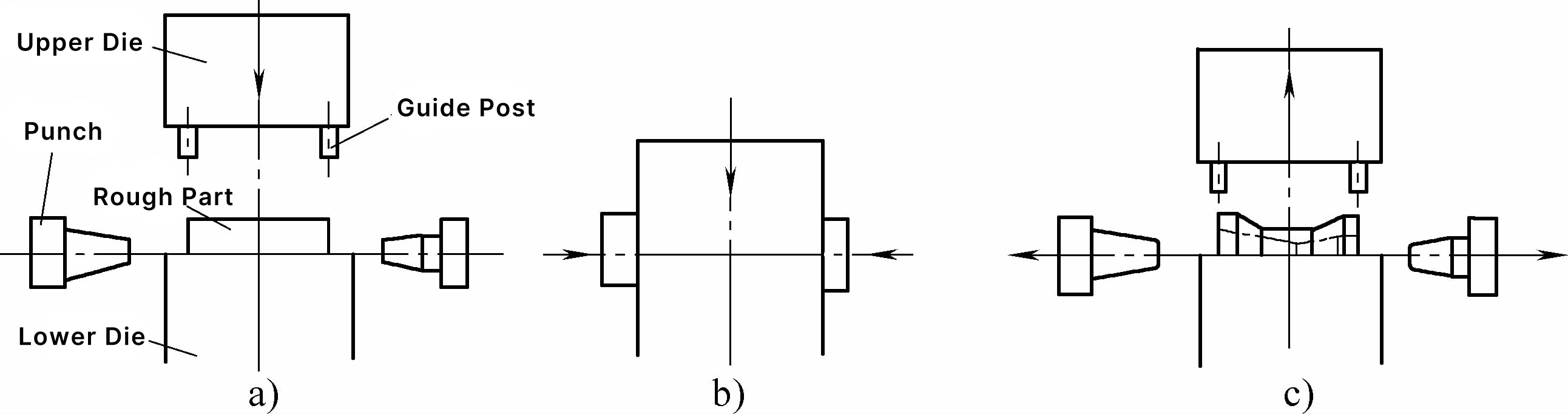

| Características de deformación | 1) Durante la forja radial, cada deformación de forja es muy pequeña, la zona de deformación es pequeña, y el volumen de metal movido también es muy pequeño, reduciendo así en gran medida la fuerza de deformación y el trabajo requeridos, pero el número de golpes de forja por unidad de tiempo es alto (denominado "carga pulsante") y hay muchas alimentaciones. 2) La carga pulsante reduce la fricción tanto dentro como fuera del metal, haciendo que la deformación sea más uniforme, más fácil de penetrar internamente y beneficiosa para mejorar la plasticidad del metal, aumentando la plasticidad de las aleaciones de baja plasticidad entre 2,5 y 3 veces. 3) Durante la forja radial, pueden utilizarse tres métodos: forja en caliente, forja en tibio y forja en frío. La temperatura inicial de forja en caliente es de 100 a 200°C inferior a la de forja en matriz general, normalmente entre 900 y 1000°C. La temperatura inicial de la forja en caliente oscila entre 200 y 700°C. 4) La forja radial se utiliza habitualmente para fabricar diversos ejes escalonados, con secciones transversales que pueden ser circulares, cuadradas y poligonales (como se muestra en la figura), formas complejas de orificios interiores o ejes huecos con diámetros interiores pequeños y longitudes largas (como se muestra en la figura b), y puede utilizarse en procesos de ensamblaje (como se muestra en la figura c). Cuando se forjan piezas huecas, se puede insertar o no un mandril, dependiendo principalmente del grosor de la pared del tubo en bruto. La forja sin mandril se utiliza cuando la relación entre el grosor de la pared y el diámetro de la pieza bruta tubular es grande; si la pared de la pieza bruta tubular es delgada y sin mandril, con una gran cantidad de prensado, el plegado es fácil de formar.  Piezas típicas de forja radial |

| Ventajas | 1) Requiere menos fuerza de deformación, alta vida útil de la herramienta: Generalmente, el número de golpes para una máquina de eje de forja radial es de 1800~3200 veces/min, por lo que tiene una mayor tasa de producción. 2) Alta precisión de las piezas forjadas, la precisión dimensional de la forja térmica puede alcanzar el nivel 6~7, la rugosidad superficial Ra es de 3,2~6,3μm; la precisión dimensional de la forja en frío puede alcanzar el nivel 2~ 4, la rugosidad superficial Ra es de 0,4~0,8μm. 3) Deformación uniforme, puede forjar acero aleado de alta resistencia y baja plasticidad. 4) Puede forjar diversos ejes escalonados, cuyas secciones transversales pueden ser circulares, cuadradas o poligonales, y también puede forjar piezas de ejes huecos con formas complejas de orificios interiores. |

2. Clasificación y principio de funcionamiento de los equipos de forja radial

Tabla 8 Clasificación y principio de funcionamiento de los equipos de forja radial

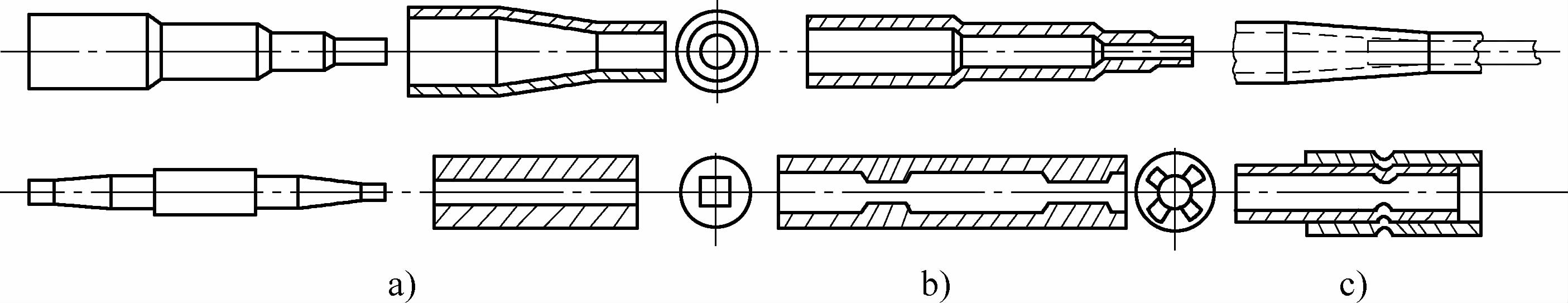

Figura 1 Esquema de la máquina de forja rotativa de rodillos 1-Anillo exterior 2 deslizantes Bola 3 4-Cabeza de martillo 5-Calce de ajuste 6-Anillo de sujeción 7-Eje principal 8 en blanco |  Figura 2 Esquema de la máquina de forja radial del cigüeñal 1-Eje excéntrico 2-Varilla de conexión 3-Cabeza de martillo 4 en blanco |

| Clasificación | Principio de funcionamiento |

| Máquina de forja rotativa de rodillos | Véase el diagrama esquemático en la figura 1. La cabeza de martillo 4 y la corredera 2 están montadas en los raíles guía del eje principal 7 y giran con el eje principal. Distribuidas uniformemente alrededor de la circunferencia del eje principal hay un número par de bolas 3, que están restringidas en una posición determinada por el anillo de sujeción 6 y encajadas dentro del anillo exterior 1. Cuando el eje principal gira, la corredera es accionada por el rodillo, la corredera y la cabeza del martillo se mueven hacia el centro del eje principal, la cabeza del martillo se cierra y forja la pieza en bruto 8. Al girar el eje principal, la corredera y el rodillo se desenganchan y, bajo la acción de la fuerza centrífuga, la corredera y la cabeza del martillo se alejan del centro, repitiéndose el proceso para conseguir un golpe repetido. Cuando la cabeza del martillo se abre, la pieza en bruto se alimenta axialmente para formar la forja. Véanse los parámetros técnicos en la tabla 9. |

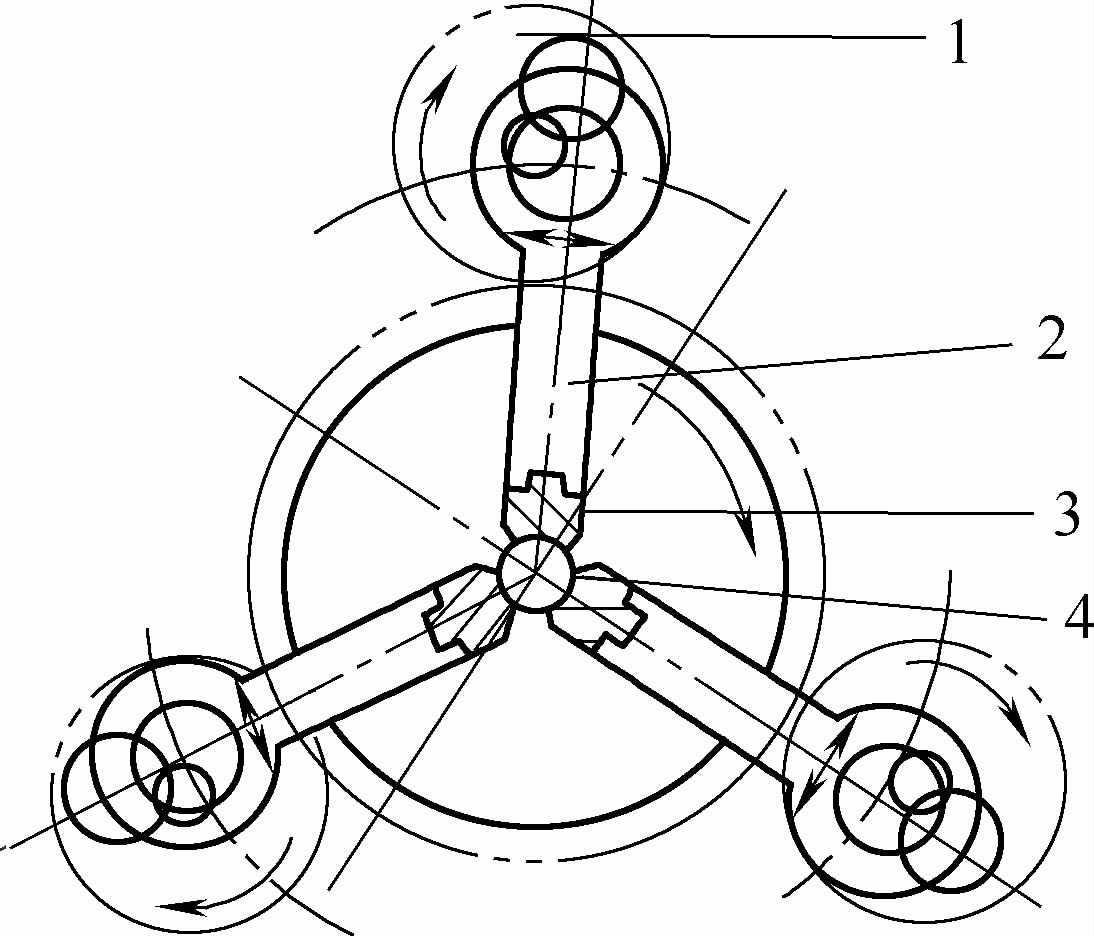

| Máquina de forja radial del cigüeñal | Véase el esquema en la figura 2. La biela 2, accionada por el eje excéntrico 1, acciona tres cabezas de martillo 3 para que giren y golpeen la pieza bruta 4. La cabeza de martillo puede desplazarse radialmente para modificar la carrera de forja y forjar ejes escalonados de secciones variables. La cabeza del martillo puede realizar un movimiento de avance radial para modificar la carrera de forja y forjar ejes escalonados con secciones transversales variables. El avance radial de la cabeza del martillo y el avance axial de la pieza en bruto se controlan mediante un sistema electrohidráulico. Véanse los parámetros técnicos en la tabla 10. |

Tabla 9 Principales parámetros técnicos de la máquina forjadora de rodillos radiales

| Parámetros | Modelo D21-4.2 | Modelo D21-7.3 | Modelo D21-17.5 | Modelo D24-30 |

| Diámetro máximo del material defectuoso/mm | 4.2 | 7.3 | 17.5 | 30 |

| Diámetro mínimo después del forjado/mm | 1.1 | 4.1 | 7 | 6 |

| Velocidad del cabezal/(r/min) | 1200 | 900 | 600 | 270 |

| Velocidad de alimentación/(m/min) | 3.5 | 2 | - | 1.44 |

| Potencia del motor/kW | 1.0 | 1.7 | 1.7 | 10 |

| Dimensiones (Longitud × Anchura × Altura)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Peso de la máquina/kg | 300 | 465 | 635 | 1478 |

Nota: D24-30 es una máquina de forja radial para material de tubería.

Tabla 10 Principales parámetros técnicos de la máquina de forja radial tipo manivela

| Parámetros | D61-80 | D61-80A | D63-80 |

| Número de martillos/unidad | 3 | 3 | 3 |

| Fuerza de choque/kN | 1000 | 1000 | 1000 |

| Número de golpes/(veces/min) | 600 | 600~800 | 600 |

| Diámetro máximo de la pieza forjable/mm | 80 | 80 | 80 |

| Longitud máxima de la pieza forjable/mm | 1000 | 1000 | 1000 |

| Cantidad máxima de compresión en diámetro/mm | 14 | - | 14 |

| Cantidad de ajuste de la cabeza del martillo/mm | 36 | 40 | 36 |

| Potencia del motor principal/kW | 28 | 40 | 28 |

| Dimensiones (Longitud × Anchura × Altura)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parámetros | JD-135 | DA65-125 | DA65-85 |

| Número de cabezas de martillo/unidad | 3 | 2 | 4 |

| Fuerza de choque/kN | 1000 | 2500 | 1200 |

| Número de golpes/(veces/min) | 500 | 600 | 600~800 |

| Diámetro máximo de la pieza forjable/mm | 135 | 125 | 85 |

| Longitud máxima de la pieza forjable/mm | 1100 | 1300 | 700 |

| Cantidad máxima de compresión en diámetro/mm | 18 | - | - |

| Cantidad de ajuste de la cabeza del martillo/mm | 90 | 50 | 45 |

| Potencia del motor principal/kW | 28 | 55 | 55 |

| Dimensiones (Longitud × Anchura × Altura)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Nota: El modelo DA65 es una máquina de forja radial horizontal.

3. Ejemplo de proceso de forja radial

Tabla 11 Ejemplo de proceso de forja radial

| Número de serie | Nombre | Proceso artesanal |

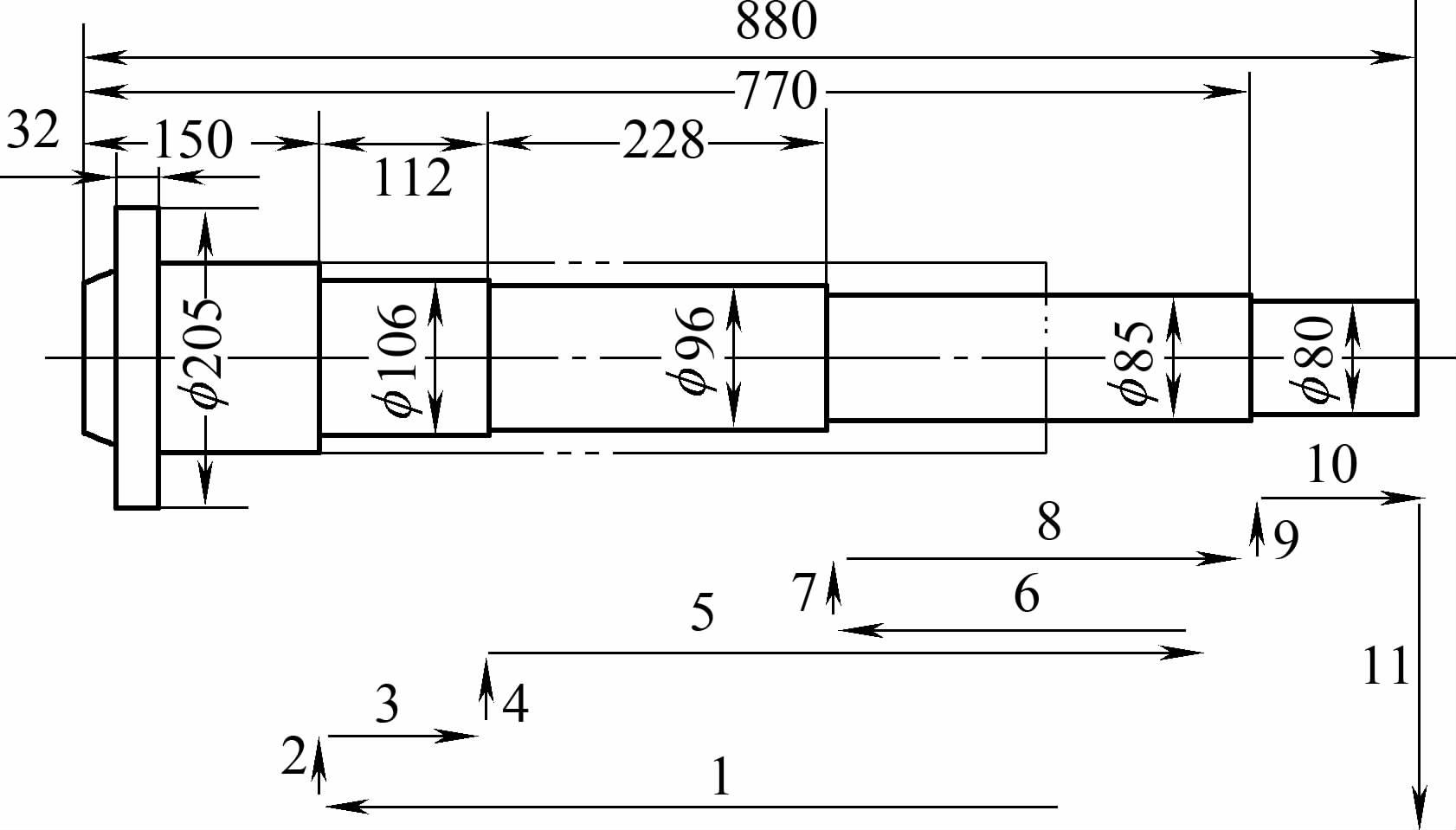

| 1 | Eje de peldaño macizo | Forjar el husillo principal de un torno convencional (véase la figura 1), estampar una cabeza de Φ205mm a partir de un tocho de acero de Φ115mm×730mm en un martillo de forja libre de 1t y, a continuación, sujetar la cabeza en una máquina de forja radial para forjar con precisión la pieza del vástago. El ciclo de trabajo se muestra en la Figura 1, donde el ciclo de trabajo 1 utiliza una pequeña cantidad de reducción (2~4mm) para la forja por empuje y elimina la cascarilla de óxido. A partir del paso 5, primero se forja el tocho de Φ115mm a Φ96mm, luego se forja progresivamente a Φ85mm, Φ80mm. En comparación con el proceso original de forja libre, cada forja ahorra 11,4 kg de acero. Figura 1 Esquema del husillo de torno convencional y del ciclo de trabajo |

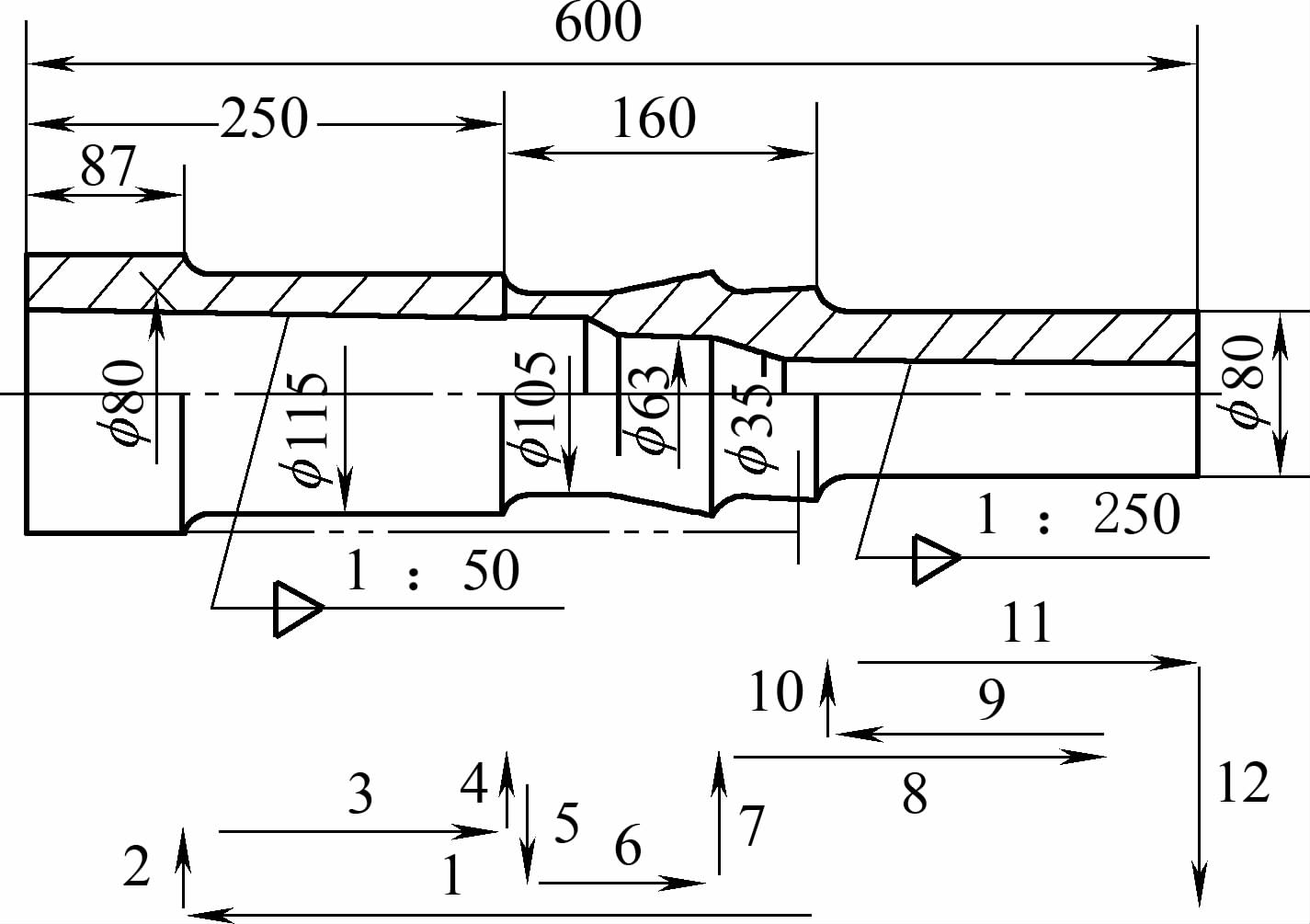

| 2 | Eje de transición hueco | Tanto su forma externa como su orificio interno tienen escalones, con diámetros ordenados de mayor a menor. La pieza en bruto es un tubo de acero sin soldadura Φ135mm×27mm 40CrNiMoA. En el ciclo de trabajo, el paso 4 forja hasta Φ105mm, luego el paso 5 desmolda inmediatamente (ver Figura 2), el paso 6 el mandril sube una sección, el paso 7 vuelve a entrar en el molde para forjar la mitad inferior de Φ105mm, llenando el agujero interior de Φ35mm. Debido a la gran reducción en el último segmento de la forja, se utilizan dos procesos de forja, el primero forja hasta Φ105mm, con la pieza en bruto ya sujetando el mandril; el segundo forja hasta Φ80mm, forzando a la pieza en bruto a deslizarse hacia abajo sobre el mandril.  Figura 2 Esquema del eje hueco de transición y del ciclo de trabajo |

III. Rodar y expandirse

1. Esencia, características y aplicación del proceso de laminación y expansión

Cuadro 12 Esencia de la tecnología de los agujeros de expansión, características y aplicaciones del producto

| Proyecto | Descripción |

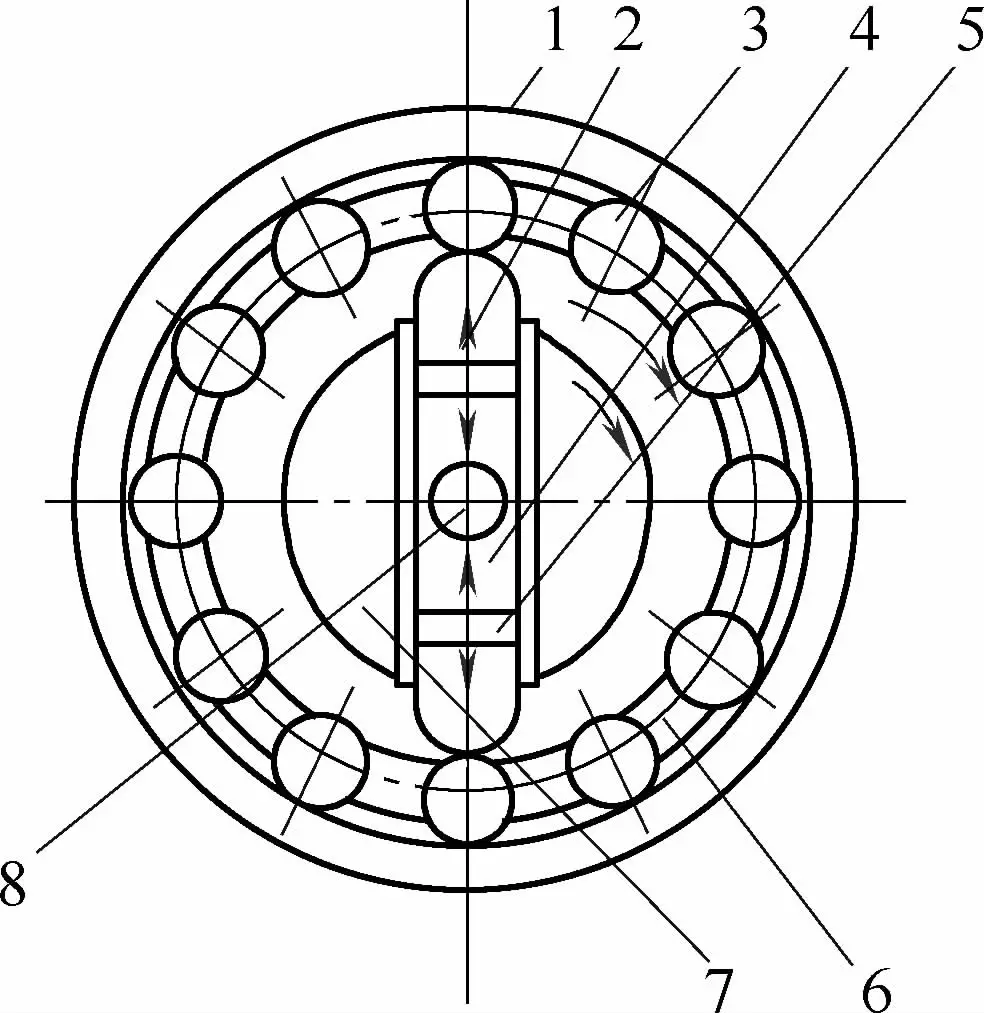

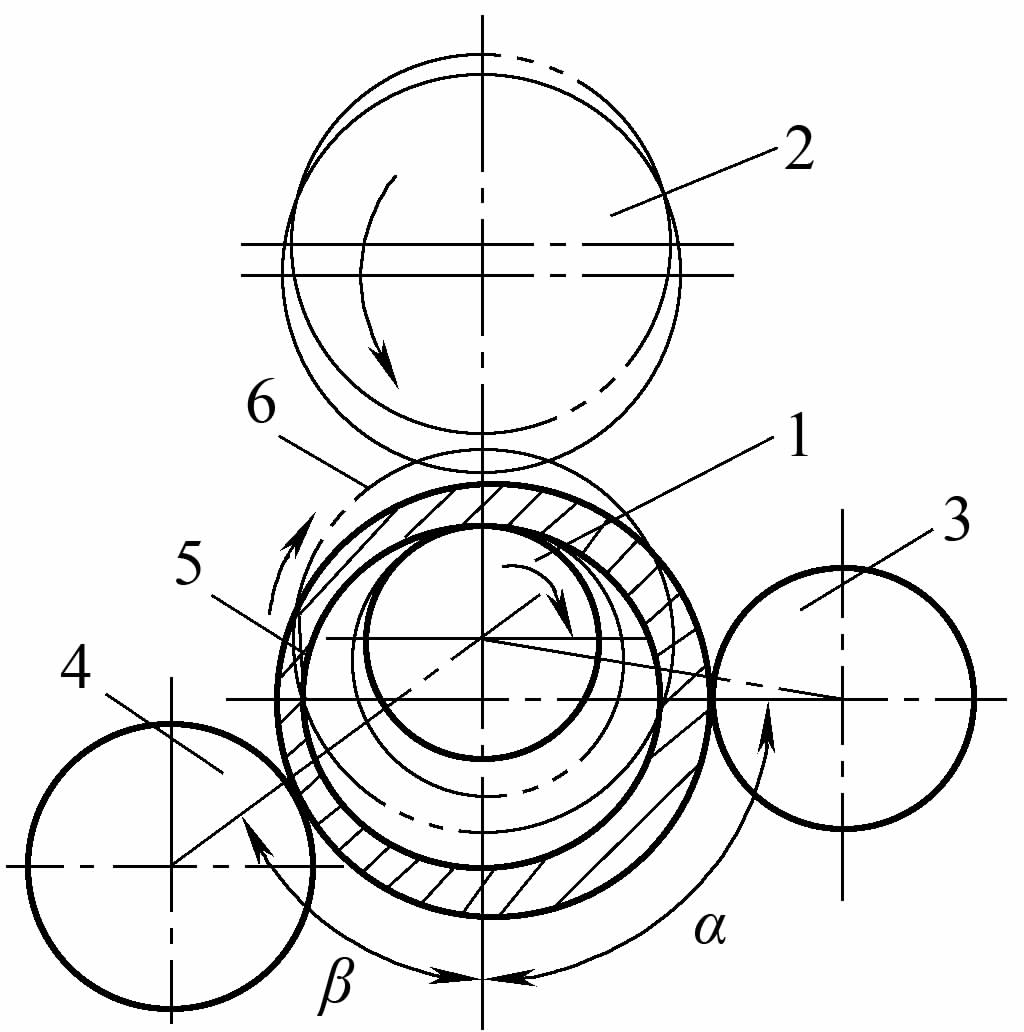

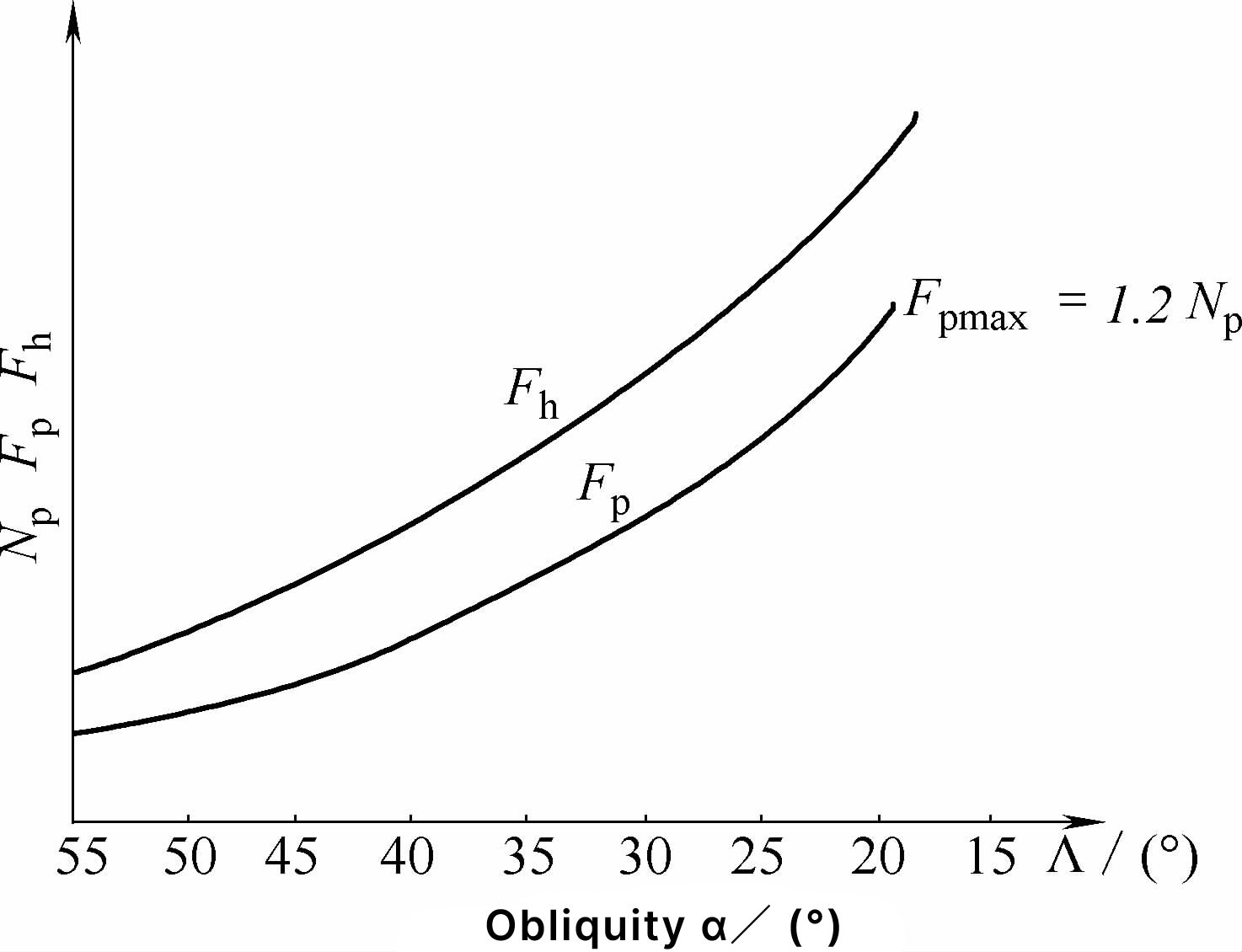

| Esencia de la tecnología |  Figura 1 Principio de funcionamiento de la expansión por laminación 1-Rodillo motriz 2-Rodillo motriz Rodillo de 3 guías 4-Rodillo de control 5-Pieza de trabajo 6-Pieza en bruto La expansión por laminación es un proceso que se realiza en una máquina de expansión especializada que adelgaza el grosor de la pared de una pieza en bruto en forma de anillo, aumentando tanto el diámetro interior como el exterior para obtener las piezas en forma de anillo requeridas. Hay cuatro tipos de rodillos en la máquina de expansión: rodillo impulsor, rodillo conducido, rodillo guía y rodillo de control. El proceso de trabajo se muestra en la figura 1. La pieza en bruto en forma de anillo calentada se coloca sobre el rodillo impulsor 1, mientras que el rodillo impulsor 2 hace girar la pieza en bruto en forma de anillo y simultáneamente se desplaza radialmente bajo presión hidráulica, haciendo que la pieza en bruto se comprima y se estire, reduciendo el grosor de la pared y aumentando los diámetros interior y exterior. El rodillo guía 3 descansa siempre sobre la pieza y se desplaza hacia el exterior a medida que aumenta el diámetro de la pieza. Su función es estabilizar la rotación de la pieza y darle forma. Cuando el diámetro exterior de la pieza alcanza el tamaño requerido, la pieza entra en contacto con el rodillo de control 4, enviando una señal para retraer el rodillo motor, finalizando la expansión. El motor eléctrico sólo acciona el rodillo motriz para que gire, mientras que los demás rodillos giran por fricción. Según la experiencia de producción, el ángulo α entre el rodillo guía y el eje principal debe ser superior a 65°, y el ángulo β entre el rodillo de control y el eje principal debe ser superior a 55°. |

| Características | 1) Alta precisión de forja, desviación límite del diámetro de ±1 mm; mejora la estructura y las propiedades del metal, lo que se traduce en una buena calidad del producto. 2) Alto índice de utilización del material, alta productividad 3) Baja inversión, buenas condiciones de trabajo |

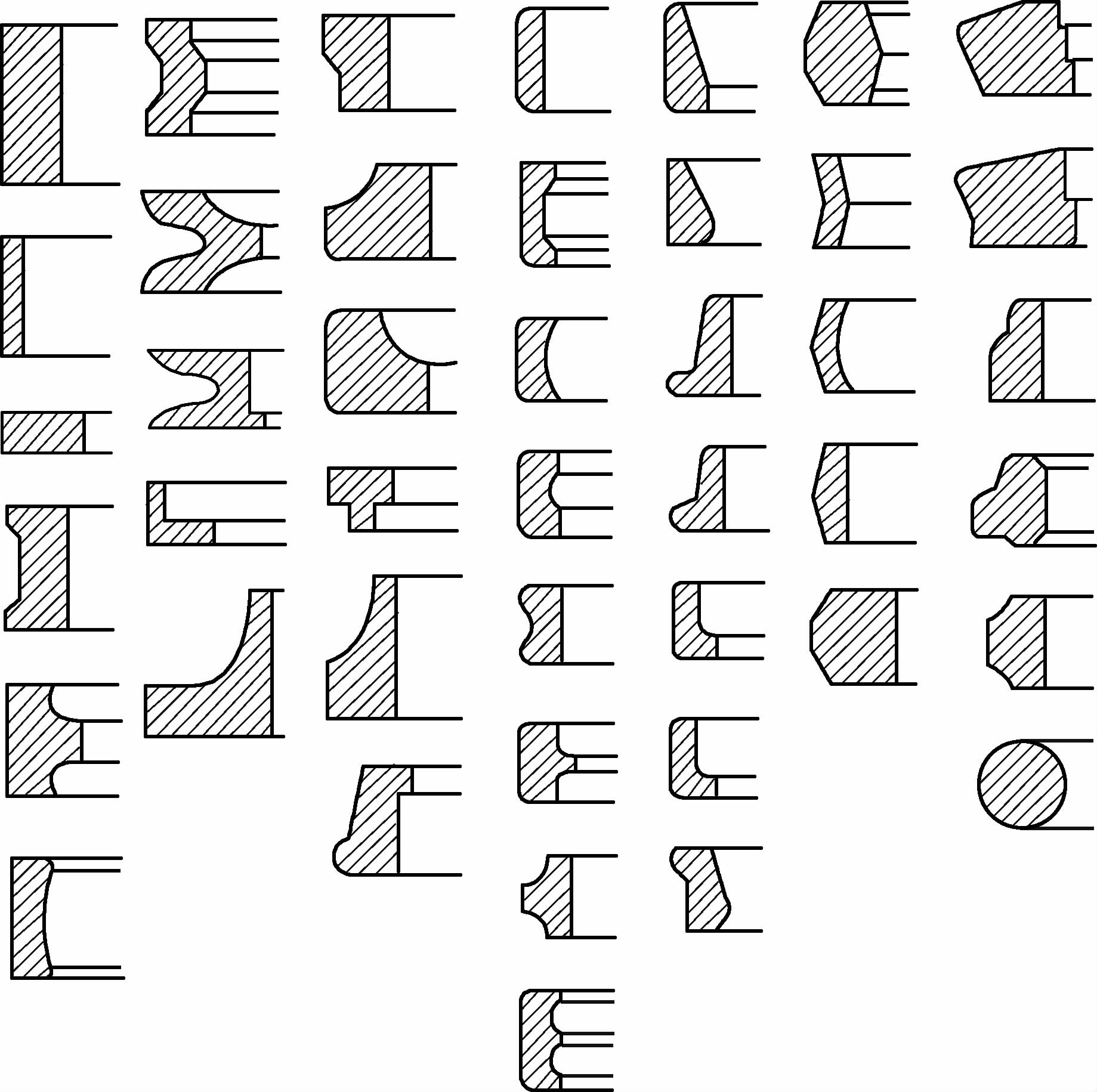

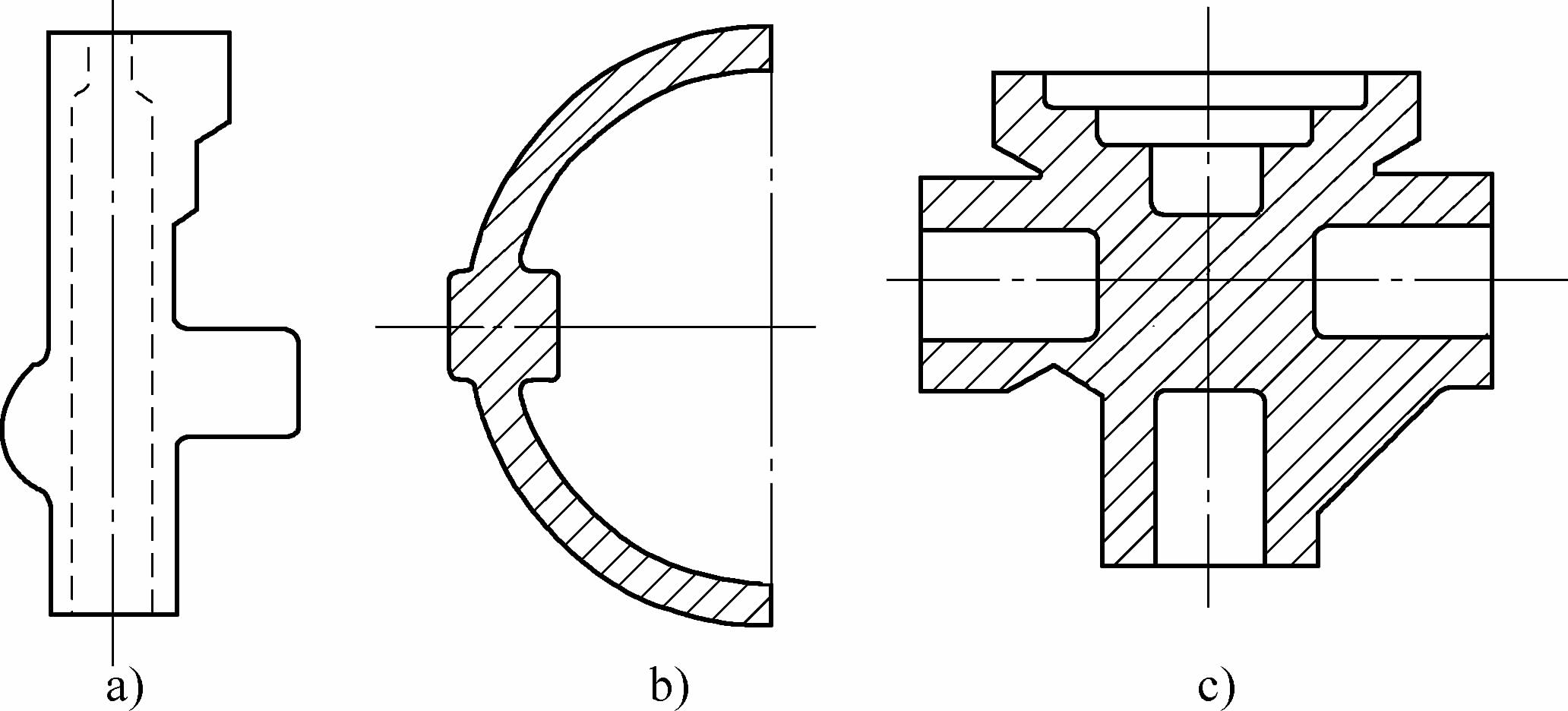

| Aplicación del producto | La expansión por laminación es adecuada para producir piezas o piezas brutas de anillos de diversas formas, tamaños y materiales. Actualmente, el diámetro de los anillos laminados oscila entre Φ20 y Φ10000mm, la altura entre 10 y 4000mm, el grosor de pared entre 2 y 48mm, y el peso de los anillos entre 0,1 y 82000kg. Los materiales de los anillos suelen ser acero al carbono, acero aleado, aleación de aluminio, aleación de cobre, aleación de titanio, aleación de cobalto, aleación a base de níquel y bimetálicos, etc. Entre los productos de anillos laminados más comunes se encuentran los anillos de rodamientos, anillos de engranajes, ruedas y llantas de trenes, anillos de turbinas de gas, anillos de colectores, etc. El mayor anillo laminado es el de la vasija de un reactor nuclear, con un diámetro de Φ10000 mm y una altura de 4000 mm. En la figura 2 se muestra una sección transversal típica de un anillo laminado. Figura 2 Corte transversal del producto de expansión laminado |

2. Proceso de expansión por laminación

Cuadro 13 Proceso de expansión de la laminación

Tipos de ranuras a) Expansión abierta b) Expansión cerrada c) Expansión semiabierta 1-Rueda motriz 2-piezas de trabajo Rodillo 3-Driven | ||

| Contenido | Descripción | |

| Tipo de ranura de rodillo expansible | Tipo abierto | El rodillo expansor de tipo abierto es un rodillo plano, utilizado principalmente para laminar anillos de sección rectangular, como se muestra en la figura a. Para evitar el ensanchamiento causado por la deformación desigual, se pueden añadir al expansor dos pares de rodillos cónicos de rotación libre, como se muestra en la figura c. |

| Tipo cerrado | La expansión de tipo cerrado se utiliza para expandir anillos con secciones transversales irregulares, como se muestra en la figura b. | |

| Determinación del tamaño de la palanquilla | Si la altura permanece invariable antes y después de la expansión, la relación de forja K antes y después de la expansión se calcula mediante la siguiente fórmula K = (D 0 - d 0 ) / (D 1 - d 1 ) Donde en la fórmula D 0 , d 0 - diámetros exterior e interior del anillo en bruto D 1 , d 1 - diámetros exterior e interior de la forja Para ranuras de tipo abierto, tome K=1,3~1,6; para ranuras de tipo cerrado, tome K=1,25~1,35. Para piezas más grandes, tomar un valor K más alto Basándose en el valor K, determine el tamaño de la pieza en bruto según el principio de igual volumen antes y después del mandrinado, teniendo en cuenta el quemado. | |

3. Tipo de mandrinadora y principales parámetros técnicos

Cuadro 14 Tipos de mandrinadoras

| Tipo | Características principales |

| Mandrinadora vertical (anillo maquinaria de laminación) | Especificaciones generalmente inferiores a 400 mm. El cuerpo de la máquina está colocado verticalmente pero ligeramente inclinado hacia atrás para facilitar la carga y descarga y aumentar la estabilidad durante la proceso de laminado. |

| Máquina expansora horizontal (laminadora de anillos) | Especificaciones tamaño superior a 400 mm. El cuerpo de la máquina está colocado horizontalmente, con 2 a 4 rodillos guía, y equipado con rodillos de laminación de cara superior e inferior, control automático del tamaño de expansión de laminación o con pantalla digital, equipado con dispositivo mecanizado de carga y descarga. Estructura compleja, buena calidad de la pieza de trabajo, capaz de expansión de laminación de diversas formas de sección transversal. |

| Máquina expansora de estaciones múltiples (laminadora de anillos) | Como la máquina expansora de cuatro estaciones, utilizada principalmente en líneas automáticas de forja, la tolerancia del diámetro exterior de la pieza es grande y se requiere un proceso de dimensionado posterior. |

Tabla 15 Principales parámetros técnicos de la máquina laminadora de anillos (JB/T7446-2007)

| Parámetros de la laminadora vertical de anillos | Diámetro exterior nominal de la rodadura del anillo/mm | Diámetro exterior de la rodadura del anillo/mm | Altura de laminado del anillo/mm | Fuerza de rodadura radial/kN | Velocidad de la línea de rodadura/(m/s) | Carrera de la corredera/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Parámetros de la laminadora horizontal de anillos | Diámetro exterior nominal del anillo/mm | Diámetro exterior del anillo/mm | Altura del anillo/mm | Fuerza de rodadura radial/kN | Velocidad de la línea de rodadura/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 a 3000 | 400 | 2000 | 1.3 |

Tabla 16 Parámetros técnicos de la laminadora horizontal radial de anillos serie D52

| Modelo | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Diámetro exterior del rodillo/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Altura de rodadura/mm | 160 | 250 | 300 | 350 | 400 | |

| Fuerza de rodadura radial/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Velocidad de la línea de rodadura/(m/s) | 1.3 | |||||

| Potencia del motor/kW | 110 | 200 | 280 | 355 | 500 | |

| Dimensiones exteriores/mm | Izquierda y derecha | 5230 | 7500 | 9000 | 10000 | 12700 |

| Anverso y reverso | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Altura sobre el suelo | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tabla 17 Parámetros técnicos de la laminadora horizontal CNC de anillos radiales y axiales serie D53K

| Modelo | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Diámetro exterior del rodillo/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Altura de rodadura/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Fuerza de rodadura radial/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Fuerza axial de rodadura/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Velocidad de la línea de rodadura/(m/s) | 1,3 / 0,4 a 1,6 | |||||||

| Potencia del motor/kW | Radial | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Axial | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Dimensiones/mm | Izquierda y derecha | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Anverso y reverso | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| En lo alto | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Forja isotérmica

1. Esencia, características y campo de aplicación de la forja isotérmica

Cuadro 18 Esencia, características y campo de aplicación de la forja isotérmica

| Proyecto | Contenido |

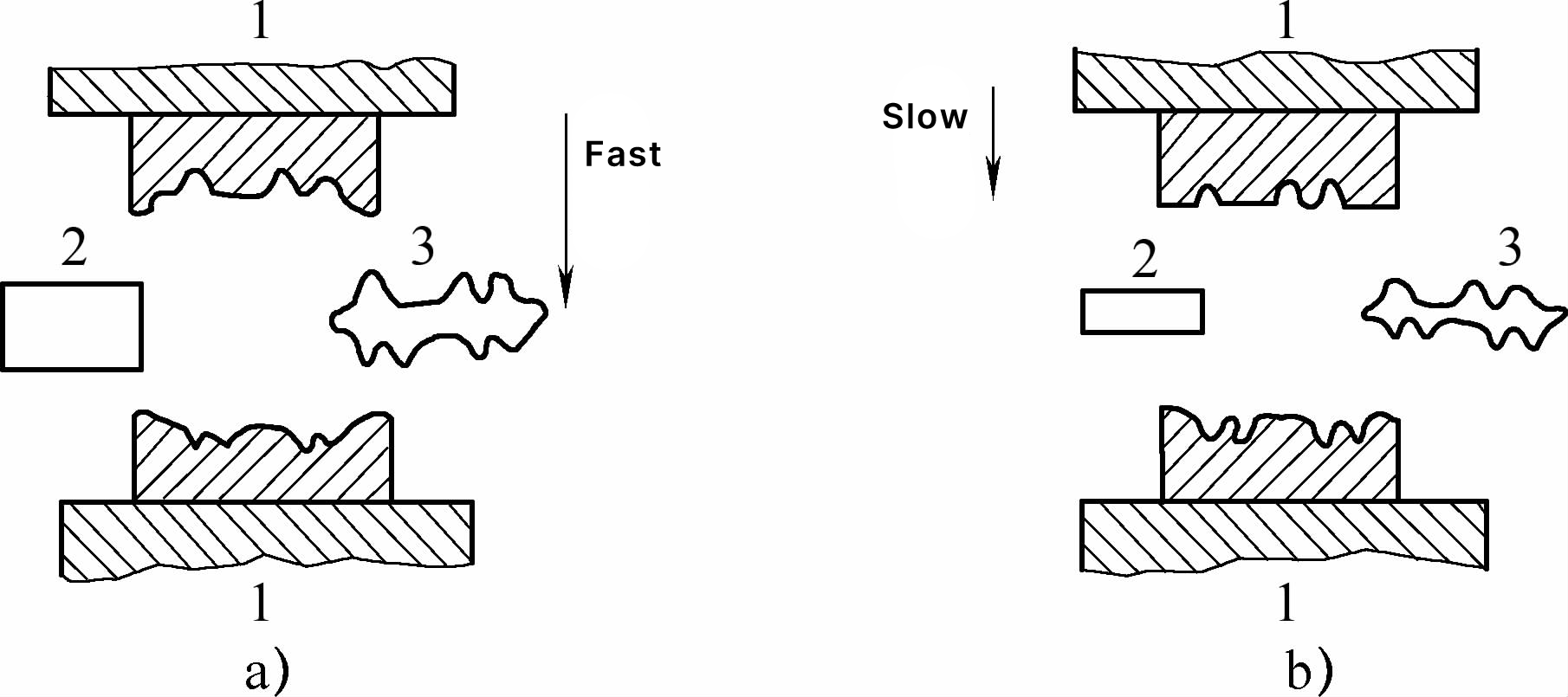

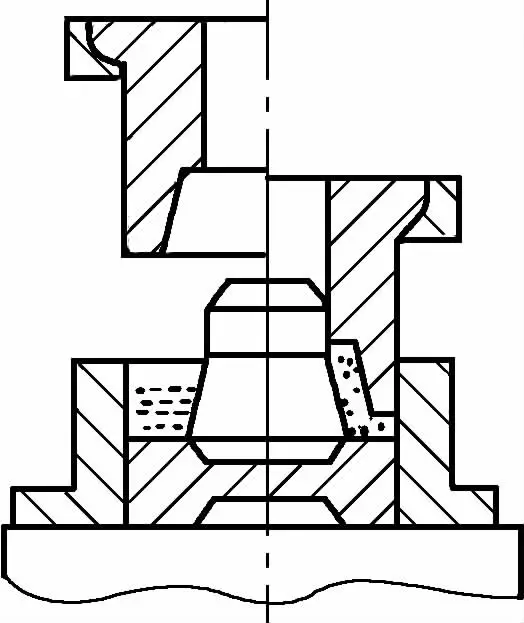

| Esencia del proceso | La principal diferencia entre la forja isotérmica y la forja convencional es que en la forja isotérmica, la temperatura de la matriz de forja se controla para que sea aproximadamente la misma que la temperatura de calentamiento del tocho, lo que permite que el tocho complete todo el proceso de forja en condiciones de temperatura esencialmente constantes. Esta tecnología, al reducir o eliminar los efectos del enfriamiento del molde y el endurecimiento por deformación del material, no sólo tiene una baja resistencia a la deformación, sino que también ayuda a simplificar el proceso de conformado y puede producir piezas forjadas de precisión que cumplen los requisitos de las piezas complejas. Por lo tanto, la forja isotérmica tiene ventajas excepcionales, como un alto aprovechamiento del material, bajos costes de mecanizado y una amplia gama de aplicaciones. La comparación entre la forja convencional y la forja isotérmica se muestra en la siguiente figura  a) Forja convencional b) Forja isotérmica 1 molde 2 en blanco 3-forja |

| Características | La conformación isotérmica, al superar el problema de los cambios de temperatura en la palanquilla durante los procesos convencionales de deformación térmica, presenta las siguientes características 1) Reduce la resistencia a la deformación del material. Durante el proceso de conformado isotérmico, como la temperatura de la palanquilla y del molde son esencialmente las mismas, la temperatura de deformación de la palanquilla no disminuye. A velocidades de deformación más bajas, el proceso de ablandamiento del material es más suficiente, reduciendo la resistencia a la deformación del material. Además, es posible utilizar una gama de excelentes lubricantes de proceso y rendimiento para reducir aún más la resistencia a la deformación, y elegir equipos de bajo consumo que ocupan menos espacio y ahorran energía. 2) Mejora la capacidad de flujo plástico del material. Una de las características destacadas de la forja isotérmica es que puede mejorar la capacidad de flujo plástico del material. Dado que la temperatura de la palanquilla durante la forja isotérmica no disminuye y la velocidad de deformación es relativamente baja, esto prolonga el tiempo de deformación del material, permitiendo que el proceso de ablandamiento se lleve a cabo completamente, mejorando la capacidad de flujo plástico del material, y la curación de defectos. Esto hace posible la conformación de formas complejas con nervaduras estrechas y vientres delgados, y también proporciona un medio eficaz para conformar materiales de baja plasticidad y difíciles de deformar. 3) Alta precisión dimensional de conformado, buena calidad superficial, estructura uniforme y excelente rendimiento. Durante la forja isotérmica, dado que la temperatura de deformación del tocho es esencialmente constante, el material se puede conformar a una temperatura de deformación más baja, y se puede utilizar la conformación de un solo fuego. La temperatura de calentamiento del tocho durante la forja isotérmica es de 100~400°C inferior a la deformación térmica convencional, y el tiempo de calentamiento se reduce en 1/2~2/3, con lo que se reducen defectos como la oxidación y la descarburación, y se mejora la calidad superficial del producto. Dado que la distribución de la temperatura interna de la palanquilla es relativamente uniforme, en buenas condiciones de lubricación, la deformación de la palanquilla puede ser uniforme, por lo que la estructura del producto es relativamente uniforme, logrando el mejor rendimiento. Además, debido a la baja resistencia a la deformación del material y a las pequeñas fluctuaciones de la temperatura de deformación, se reduce la deformación elástica del molde, lo que es beneficioso para la estabilidad y el control de las dimensiones geométricas del producto. Al conformar a velocidades de deformación más bajas, dado que el proceso de ablandamiento del material es más suficiente, la tensión residual interna de las piezas conformadas es pequeña, lo que reduce la deformación de las piezas conformadas durante el enfriamiento y el tratamiento térmico, y mejora la precisión dimensional de los productos. 4) Larga vida del molde. Aunque los materiales del molde y los costos de procesamiento utilizados en la conformación isotérmica, especialmente la forja isotérmica, son más altos y los requisitos de precisión también son más altos, durante el proceso de forja isotérmica, ya que el molde trabaja bajo carga cuasi estática, baja presión y sin condiciones de estrés térmico alternante, y puede utilizar una serie de lubricantes con excelente proceso y rendimiento, la vida útil del molde es mayor que la de los moldes de deformación térmica convencionales. Las piezas formadas isotérmicamente se forman normalmente en un proceso, requiriendo sólo un juego de moldes, mientras que la deformación térmica convencional requiere generalmente múltiples procesos, necesitando múltiples juegos de moldes. Por lo tanto, en general, el uso de la forja isotérmica puede aumentar la vida útil del molde y reducir sus costes. 5) Alto aprovechamiento del material. El forjado isotérmico puede reducir el consumo de metal al disminuir las tolerancias de mecanizado y mejorar la precisión dimensional del producto. Por ejemplo, la materia prima utilizada para producir la misma pieza de motor de turbina en forja isotérmica es solo 1/3 de la utilizada en forja térmica convencional. |

| Ámbito de aplicación | 1) Conformado de materiales de baja plasticidad. Utilizando métodos de conformado isotérmico, se pueden conformar materiales con baja plasticidad y difíciles de deformar, que no se pueden procesar mediante métodos de deformación convencionales. Por ejemplo, las aleaciones de titanio, las aleaciones de alta temperatura y muchos aceros de alta aleación, que tienen un rango de temperatura de deformación relativamente estrecho, hacen que la deformación en condiciones isotérmicas sea muy importante. Utilizando métodos de conformado isotérmico, la aleación de cobalto-cromo-tungsteno-molibdeno puede comprimirse unidireccionalmente hasta 60% sin lubricación a una temperatura de deformación de 900°C y una velocidad de deformación de 5×10^0 /s sin agrietar la palanquilla; a una temperatura de deformación de 900°C y una velocidad de deformación de 2×10^1 /s, la fundición gris puede comprimirse unidireccionalmente hasta 53% sin agrietar la palanquilla. En la actualidad, los procesos de conformado isotérmico se han aplicado ampliamente al conformado y procesamiento de aceros aleados, aleaciones de titanio, aleaciones de aluminio, compuestos intermetálicos, materiales compuestos y materiales en polvo. Con el desarrollo de la ciencia de los materiales, los procesos de forja isotérmica en matriz desempeñarán un papel importante en la preparación y el procesamiento de materiales nuevos y difíciles de deformar. 2) Conformado de materiales de alta calidad o preciosos. Con el desarrollo de la industria aeroespacial, también aumentan las necesidades de materiales estructurales. Para mejorar la funcionalidad de los aviones y diversos dispositivos de control modernos, se necesitan materiales de alta calidad o preciosos, como titanio y aleaciones de titanio, cobre y aleaciones de cobre, así como aleaciones de alta temperatura, materiales compuestos, etc. El conformado de estos materiales de alta calidad o preciosos mediante métodos convencionales de deformación térmica suele requerir un aumento de la tolerancia de mecanizado, lo que eleva significativamente los costes de material y de mecanizado, provocando un desperdicio innecesario. Por ejemplo, algunas piezas de aleación de titanio para aeronaves, debido a sus formas complejas y a sus elevados requisitos de calidad, tienen un índice de utilización de material de sólo entre 5% y 15%, y la mayor parte del material se convierte en chatarra debido al mecanizado. Además, debido a la dificultad de mecanizado de las aleaciones de titanio, los costes de mecanizado y de herramientas son de 5 a 10 veces superiores a los de otros materiales. Sin embargo, utilizando procesos de conformado isotérmico, pueden formarse piezas forjadas con ángulos de desmoldeo pequeños o sin ángulos de desmoldeo, así como piezas forjadas con secciones escalonadas definidas y radios de transición pequeños, lo que reduce en gran medida los márgenes de mecanizado, ahorra materiales y reduce costes. Por ejemplo, las piezas en forma de disco con cuchillas fabricadas mediante métodos de forja isotérmica no requieren corte después del conformado, lo que supone un ahorro de más de 50% de materiales en comparación con los métodos convencionales de deformación térmica. 3) Conformado de piezas complejas de alta precisión. Los métodos de forja isotérmica permiten conformar piezas estructurales con nervios muy estrechos, almas finas y formas complejas con gran precisión dimensional, que a menudo son muy difíciles o incluso imposibles de conformar con los métodos convencionales de procesamiento de plásticos. La tecnología de forja isotérmica ha sustituido los ensamblajes remachados y atornillados, que antes se fabricaban principalmente por mecanizado, por grandes componentes estructurales integrales, aumentando la posibilidad, reduciendo los costes y aligerando el peso de los componentes, lo que ha tenido un impacto significativo en el diseño y la fabricación de aviones y naves espaciales. 4) Conformado de grandes piezas estructurales utilizando baja presión. Las condiciones isotérmicas pueden ampliar la gama de parámetros de proceso para el conformado de materiales, por ejemplo, reduciendo la velocidad de deformación, los materiales pueden tener mayor plasticidad a temperaturas de deformación más bajas, reduciendo la presión de conformado. Por ejemplo, cuando se carece del equipo de alta potencia necesario, reduciendo la velocidad de deformación y utilizando la presión de mantenimiento del tocho en el molde se puede lograr el conformado de grandes piezas estructurales. |

2. Principios de forja isotérmica y diseño de moldes

El diseño de la forja isotérmica está estrechamente relacionado con los métodos de proceso y las estructuras de los moldes utilizados durante el conformado, por lo tanto, durante el diseño de las piezas forjadas, se deben considerar simultáneamente los métodos de proceso utilizados, ya sea forja con matriz abierta o forja con matriz cerrada, forja con sobremedida o sin sobremedida, molde integral o molde compuesto, etc.

Los principios de la forja isotérmica y el diseño del molde se muestran en la Tabla 19.

Tabla 19 Principios de forja isotérmica y diseño de moldes

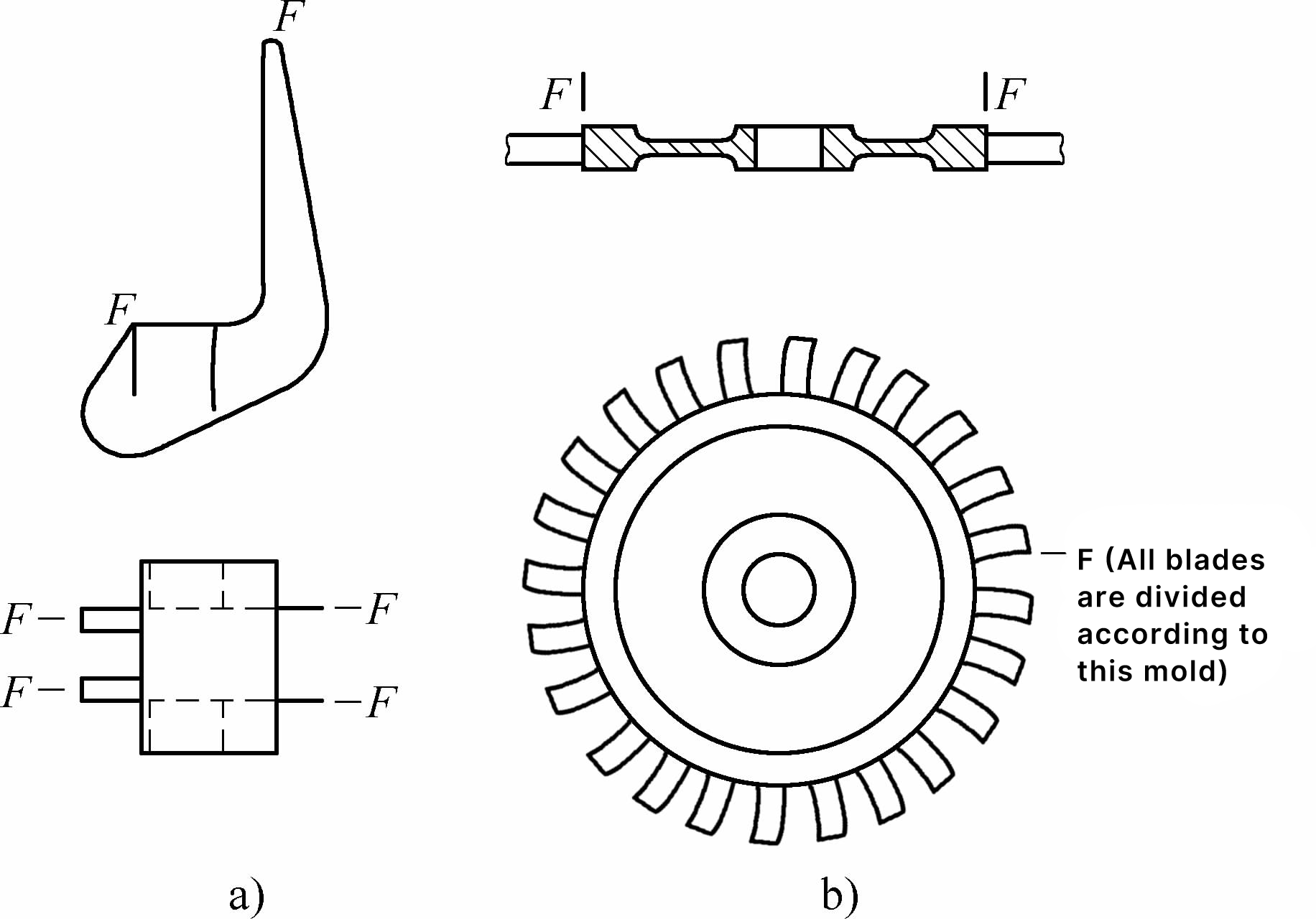

| Principios de diseño | Contenido |

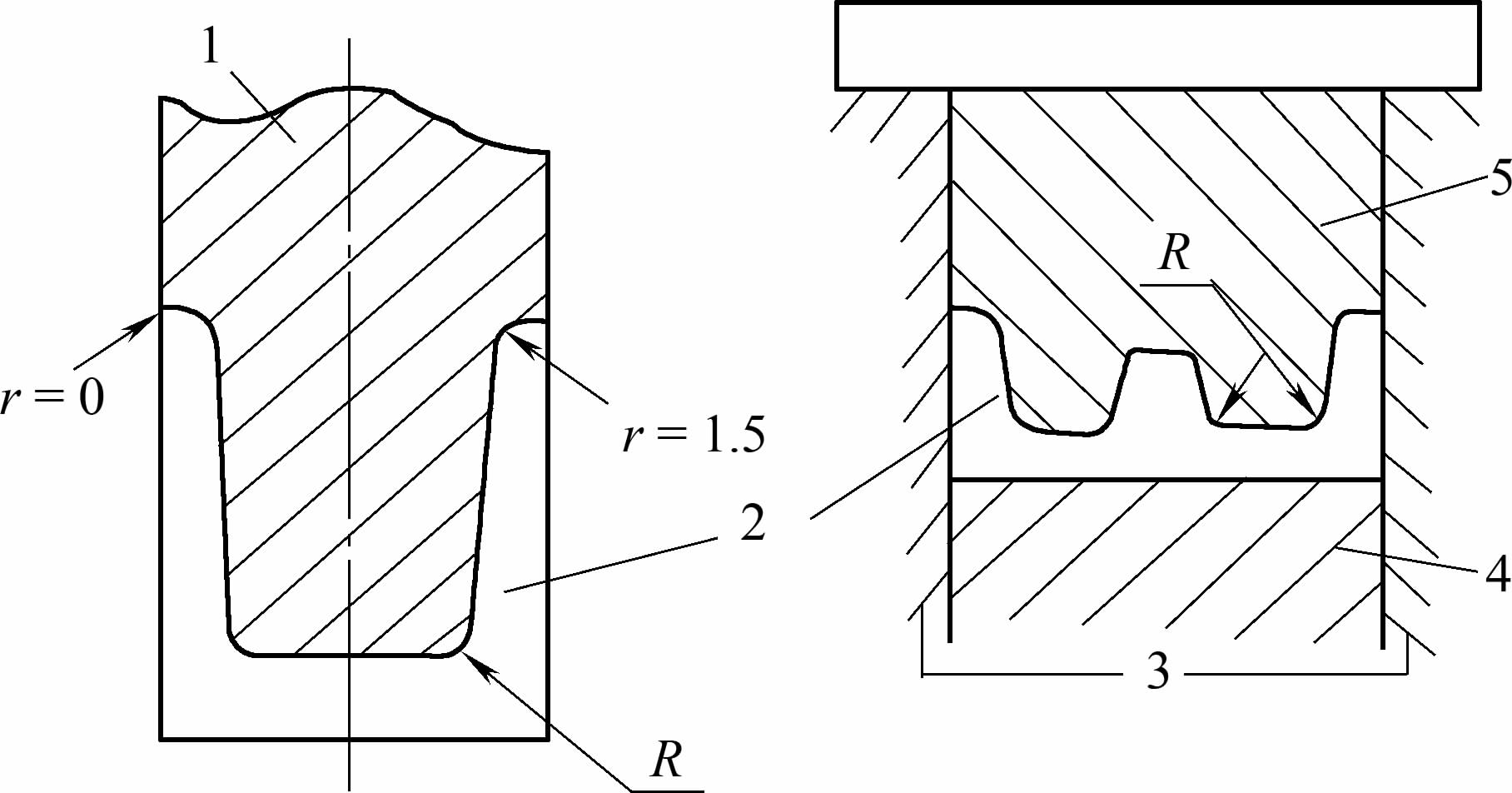

| Forja isotérmica | 1) Selección de la ubicación de la línea de apertura de las piezas forjadas. En la medida de lo posible, la línea de apertura debe ser plana. En el caso de forja con matriz abierta, es la misma que la de forja con matriz abierta convencional; en el caso de forja con matriz cerrada, a menudo se utilizan moldes combinados, y teniendo en cuenta la facilidad de retirar la pieza forjada después de la forja, se debe adoptar la partición plana multidireccional o la partición curva. En la figura 1 se muestra el diagrama esquemático de la partición de forja. Figura 1 Diagrama esquemático de la separación por forja a) Junta de la placa de protección b) Turbina integral 2) Determinación del ángulo de desmoldeo. En la forja con matriz abierta, el ángulo de calado de forja se selecciona de acuerdo con los valores recomendados, y se elige un valor menor cuando hay un dispositivo eyector. En la forja con matriz cerrada, el ángulo de calado externo α en la cara de separación es 0, y generalmente 30'~3° en otras zonas, el ángulo de calado interno β puede ser 30'~1°30′. Dado que la forja con matriz cerrada utiliza a menudo moldes de insertos combinados, la velocidad de contracción del material del molde es mayor que la del material de forja, y los insertos y las piezas forjadas se extraen de la base del molde después de enfriarse en la atmósfera, lo que hace que los insertos sean fáciles de extraer de las piezas forjadas. La relación entre el forjado y los insertos se muestra en la figura 2.  Figura 2 Relación entre forja e insertos 1-Insertar 2-Forzar 3) Determinación del radio del filete. El radio del filete es uno de los principales factores que afectan al flujo del metal y a la vida del molde. En la forja isotérmica, debido a la separación multidireccional y a las estructuras multiinserto, el radio del filete convexo en la cara de separación puede ser 0, y en otras áreas, es igual o ligeramente menor que en la forja convencional; el radio del filete cóncavo no debe ser demasiado pequeño, principalmente teniendo en cuenta que durante la forja isotérmica, la pieza en bruto se presiona principalmente para darle forma en el molde, y un radio de filete grande facilita el flujo del metal y evita defectos. En la figura 3 se muestra la relación entre el filete de forja y el punto de separación.  Figura 3 Relación entre el filete de forja y el punto de separación 1-Módulo 2-Forja 3-Molde 4-Núcleo inferior 5-Molde superior de prensa 4) Determinación de la sobremedida y la tolerancia. La forja isotérmica se utiliza principalmente para la conformación de metales no ferrosos. metalesque requiere lubricación y protección durante el conformado. Tras el conformado, el tratamiento y la transformación de la superficie de forja determinan si se añade una sobremedida adicional. |

| Molde isotérmico | 1) Seleccionar aquellas piezas forjadas de forma compleja, difíciles de conformar en forja convencional, o que requieran múltiples cocciones, y piezas forjadas con requisitos muy estrictos en cuanto a estructura y rendimiento como las piezas forjadas isotérmicas. 2) Elegir los métodos de forja de matriz abierta o cerrada en función de la estructura, el tamaño de la forja, los requisitos de procesamiento posteriores y el espacio de instalación del equipo. 3) El diseño general del molde debe cumplir los requisitos del proceso de forja isotérmica, ser estructuralmente razonable y fácil de usar y mantener. 4) La pieza del molde de forja debe disponer de dispositivos especializados de calentamiento, conservación del calor y control de la temperatura, y ser capaz de alcanzar la temperatura necesaria para la forja isotérmica. 5) Salvo en el caso de piezas forjadas especiales que requieren moldes especializados, los moldes deben diseñarse para ser universales. 6) Seleccionar razonablemente los materiales utilizados para las diferentes partes del molde para garantizar un rendimiento fiable de las piezas del molde a diferentes temperaturas. 7) La temperatura del molde de forja isotérmica es alta, para evitar la pérdida de calor y la conducción excesiva al equipo, se debe establecer una capa aislante entre la base del molde y la placa inferior, y se deben abrir canales de agua en las placas inferiores superior e inferior para la refrigeración; también se debe prestar atención al aislamiento eléctrico para garantizar el funcionamiento normal del equipo y la seguridad del personal de producción. 8) Hay que tener en cuenta los problemas de guiado y posicionamiento. Dado que la matriz de forja isotérmica se coloca en el horno de calentamiento, no es posible detectar si la matriz se ha desplazado. Se deben considerar dispositivos de guiado en el bastidor de la matriz y en el módulo de la matriz, y se deben coordinar los dispositivos de guiado internos y externos; al mismo tiempo, se deben diseñar bloques de posicionamiento cuando la pieza en bruto se coloca en la matriz para evitar que la pieza en bruto se desplace. |

3. Dispositivo de molde para forja isotérmica

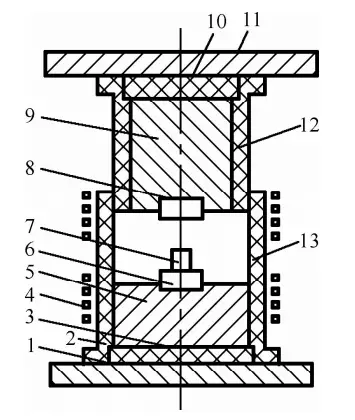

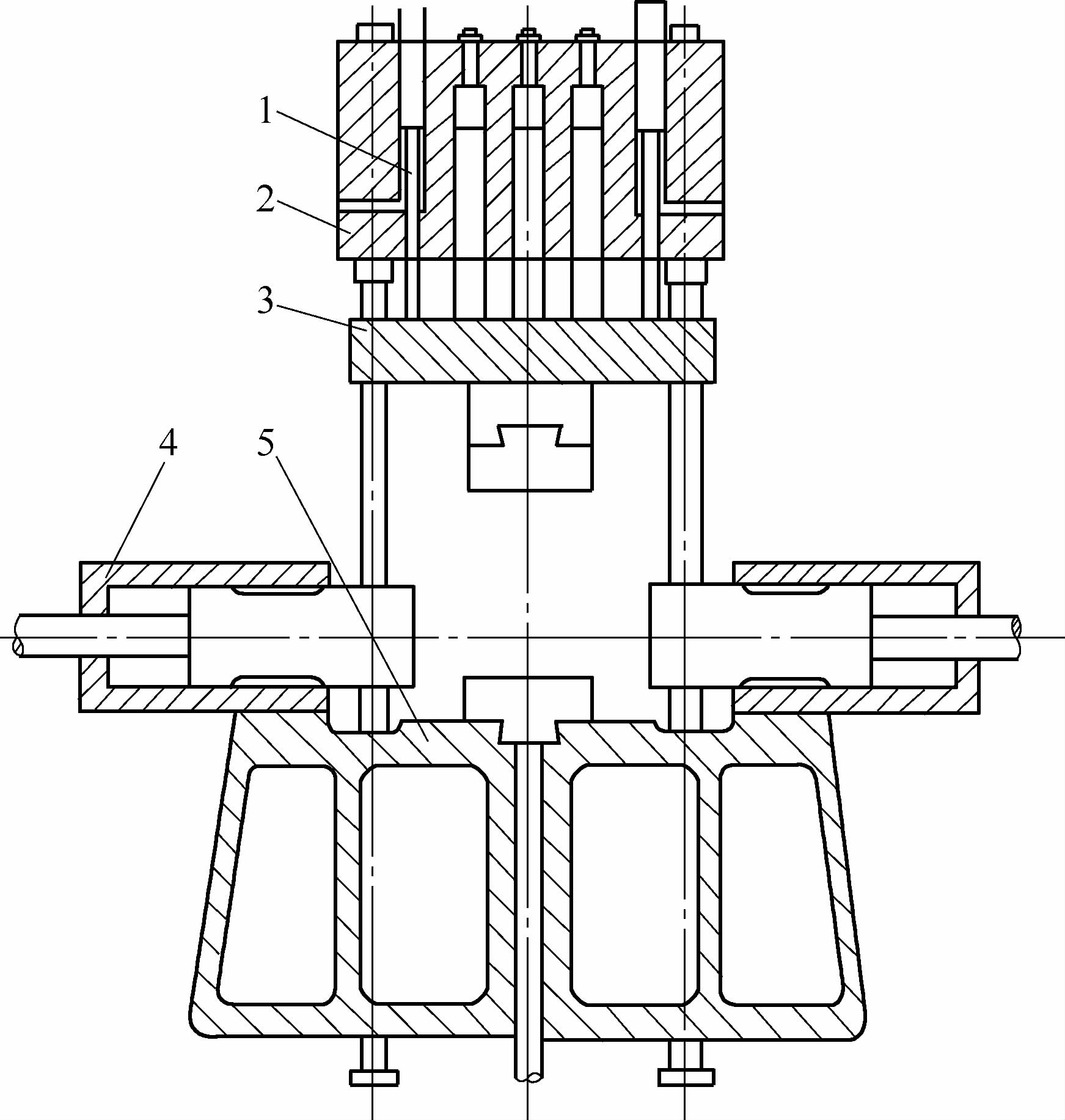

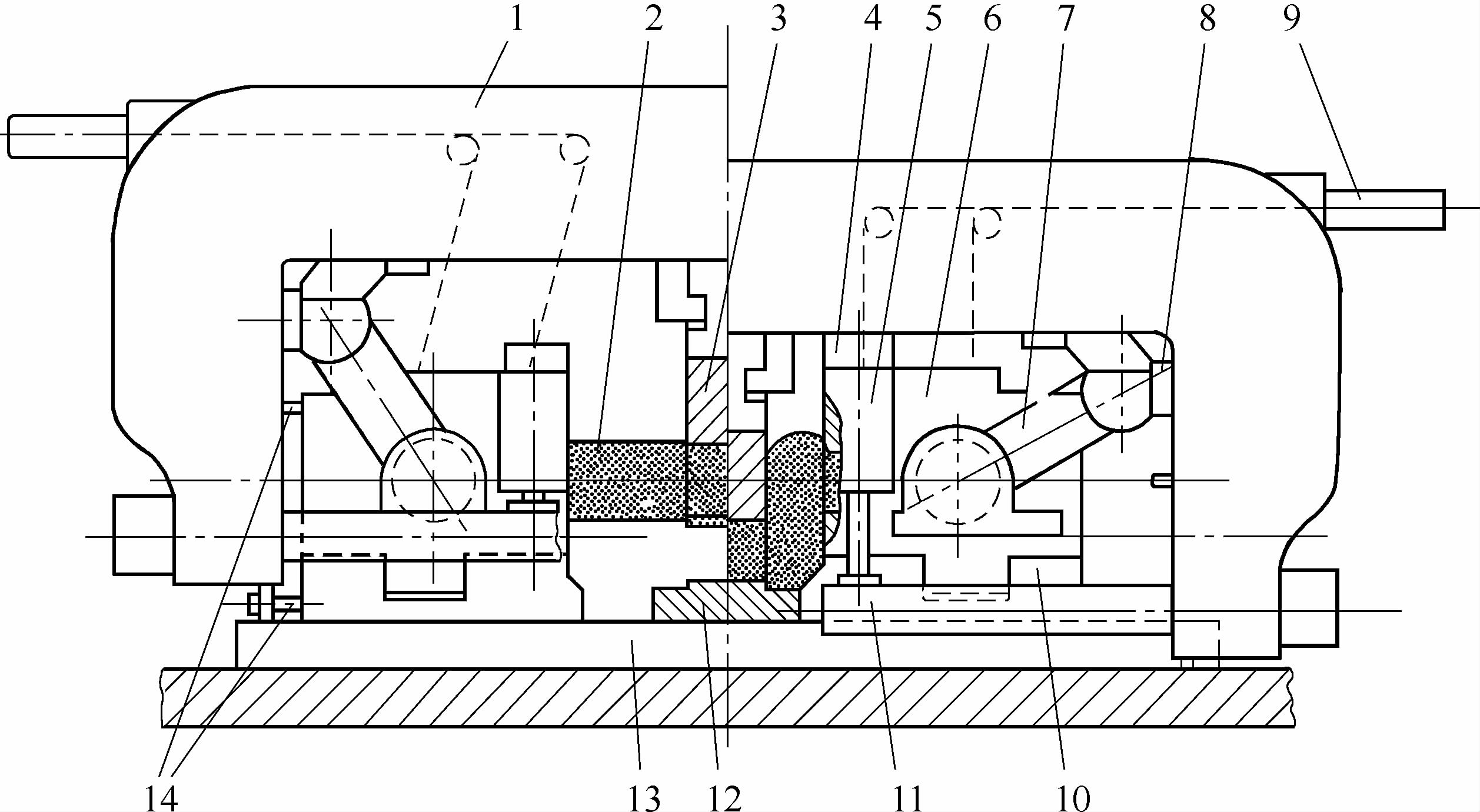

Para que el molde de forja isotérmica sea fácil de calentar, aislar y mantener, en la figura 1 se muestra la estructura general del dispositivo de forja isotérmica obtenida a partir de la experiencia de diseño y uso de científicos de varios países.

1, 11 - Placa distanciadora

2, 12 - Cubierta aislante

3, 10 - Placa distanciadora de aislamiento

4 - Calentador de inducción

5, 9 - Base del troquel

6 - Troquel inferior

7 - Áspero

8 - Sobre el moho

13 - Puerto de carga y descarga

V. Forja en polvo

1. Esencia, ventajas y aplicaciones de la forja en polvo

Cuadro 20 Esencia, ventajas y aplicaciones de la forja en polvo

| Proyecto | Contenido |

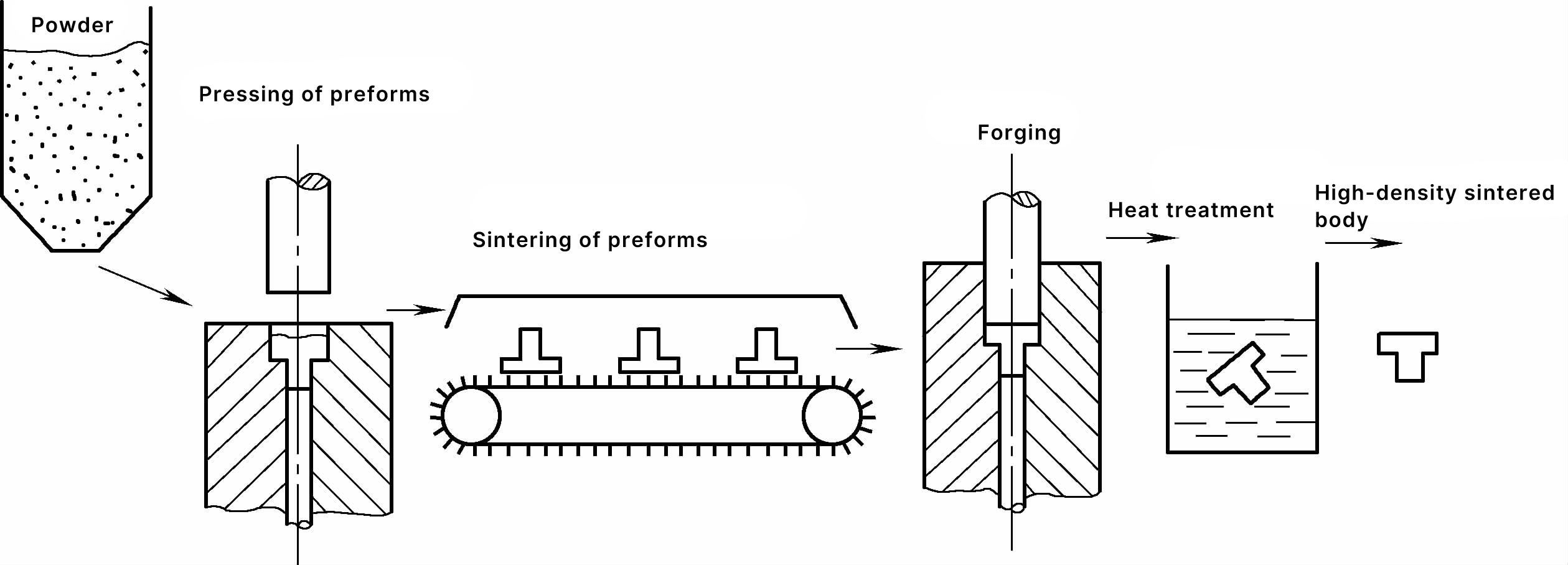

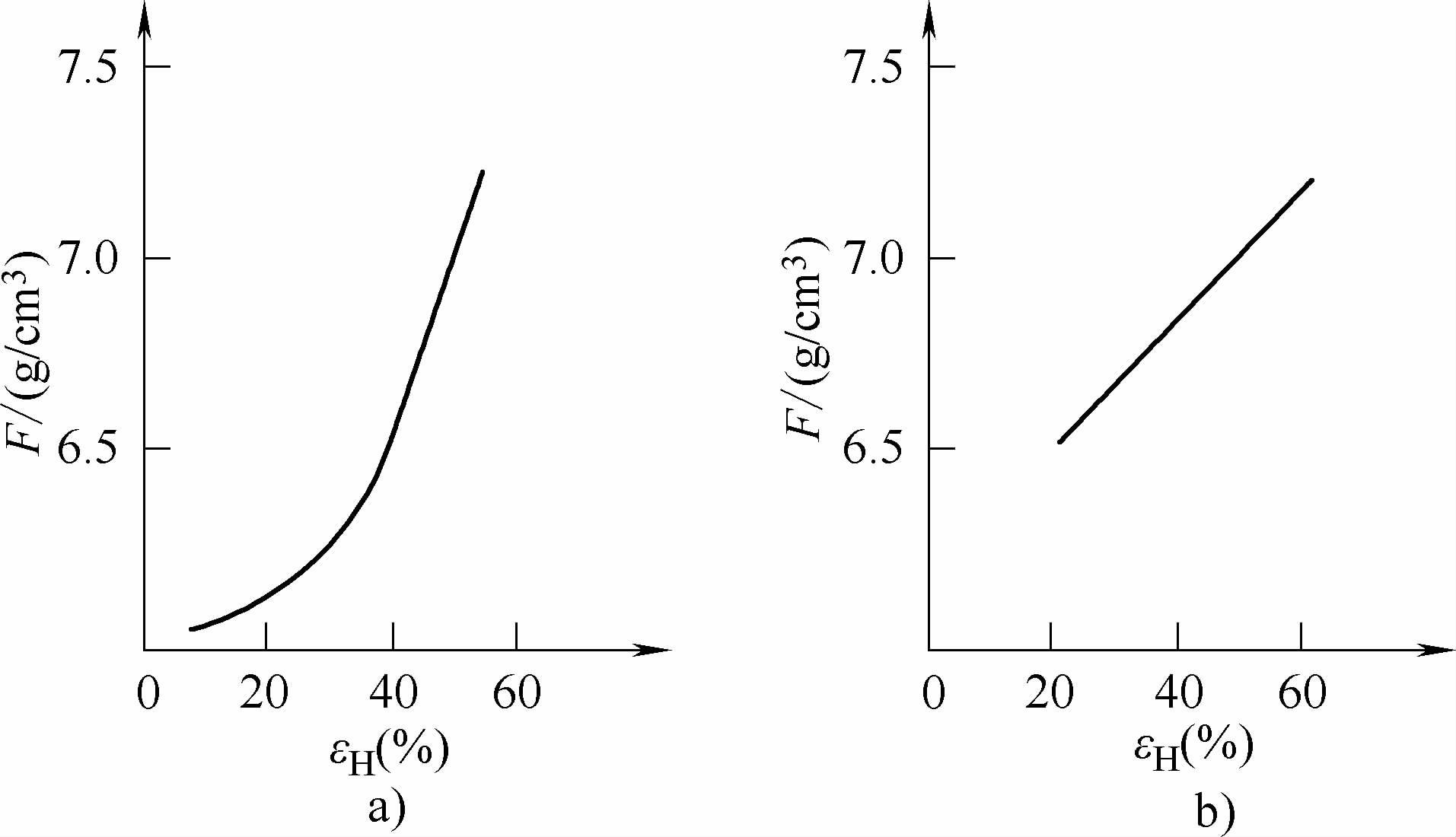

| Esencia del proceso | La forja en polvo es un nuevo método de procesamiento de metales que combina la pulvimetalurgia con la forja de precisión con troquel. Utiliza polvo metálico como materia prima, que se forma por prensado en frío, sinterización, forja en caliente, o por prensado isostático en caliente del polvo, forja isotérmica en matriz, o prensado isostático directo en caliente y posterior procesamiento para producir la forma requerida de piezas forjadas de precisión. En el diagrama siguiente se muestra el flujo de un proceso típico de forja en polvo. Flujo típico del proceso de forja en polvo En general, las piezas pulvimetalúrgicas presentan un gran número de poros, poca compacidad y una densidad que suele oscilar entre 6,2 y 6,8 g/cm³. Tras el prensado isostático en caliente o la forja calentada, la densidad relativa de las piezas puede aumentar a más de 98%. |

| Ventajas | Las piezas en bruto para la forja en polvo son cuerpos sinterizados o palanquillas extruidas, o bien piezas en bruto sometidas a prensado isostático en caliente. En comparación con la forja con tochos de acero ordinarios, las ventajas de la forja con polvo son las siguientes 1) Alto índice de utilización del material. No hay pérdida de material durante la forja de la preforma, y la tolerancia de mecanizado final es pequeña, con una tasa global de utilización de material desde la materia prima en polvo hasta las piezas acabadas que alcanza más de 90%. 2) Alta precisión dimensional de las piezas forjadas, baja rugosidad superficial y facilidad para obtener piezas forjadas de formas complejas. Las preformas de forja en polvo utilizan un calentamiento de protección contra la oxidación mínimo o nulo, alcanzando niveles de forja y fundición de precisión en términos de exactitud de forja y rugosidad superficial. Las formas óptimas de las preformas pueden utilizarse para facilitar el conformado final de piezas forjadas de formas complejas. 3) Favorece la mejora de las propiedades mecánicas de las piezas forjadas. Dado que las partículas de polvo se forman por la rápida condensación de metal líquido diminuto, y la composición de las gotitas de metal es casi idéntica a la de la aleación madre, la segregación está limitada dentro del tamaño de las partículas de polvo. Esto puede superar defectos como la segregación por colada y los granos gruesos desiguales en los materiales metálicos ordinarios (especialmente para los metales de transformación en fase no sólida y algunos materiales nuevos), haciendo que el material sea uniforme e isótropo, lo que es beneficioso para mejorar las propiedades mecánicas de las piezas forjadas. Sin embargo, la presencia de ciertas cantidades de poros e inclusiones en las piezas forjadas en polvo puede reducir la plasticidad y la tenacidad de las piezas forjadas. 4) Bajo coste de forja, alta productividad y fácil automatización. Los costes de la materia prima y las tasas de forja de las piezas forjadas en polvo son similares a los de las piezas forjadas en matriz general, pero en comparación con éstas, tienen una mayor precisión dimensional y una menor rugosidad superficial, lo que puede reducir o eliminar el mecanizado, ahorrando así una cantidad significativa de mano de obra. En el caso de piezas pequeñas de formas complejas y grandes lotes, como engranajes, manguitos de ejes estriados, bielas y otras piezas difíciles de mecanizar, el ahorro es especialmente significativo. 5) Dado que el polvo metálico es fácil de alear, es posible diseñar y preparar las materias primas de acuerdo con las condiciones de servicio y los requisitos de rendimiento del producto, cambiando así el modo de procesamiento de forja tradicional de "procesamiento de acuerdo con los materiales suministrados", lo que favorece la integración del proceso del producto y los materiales. |

| Aplicaciones | La forja pulvimetalúrgica se utiliza habitualmente para diversas piezas de acero en polvo. En la actualidad, se utilizan docenas de tipos de acero, desde el acero al carbono ordinario hasta diversos aceros de baja aleación, así como acero inoxidable, acero resistente al calor, acero de ultra alta resistencia y otros aceros de alta aleación y aceros para herramientas de alta velocidad. Por ejemplo, el acero resistente al calor por pulvimetalurgia se ha probado en discos de turbinas de gas, con el objetivo de mejorar su rendimiento. La forja en polvo de metales no férreos no está tan extendida y madura como la forja en polvo de acero. En la industria aeroespacial, se trata principalmente de la forja en polvo de aleaciones de alta temperatura, aleaciones de titanio y aleaciones de aluminio, como discos de turbina de aleación de alta temperatura, discos de ventilador de aleación de titanio y juntas de vigas de aviones de aleación de aluminio. |

2. Requisitos de los principales procesos de forja en polvo

Tabla 21 Requisitos de los principales procesos de forja en polvo

| Artículo | Contenido |

| Preparación de la materia prima | Las materias primas en polvo tienen un impacto significativo en el rendimiento de las piezas forjadas en polvo, pero el polvo de alta calidad es costoso, por lo que es necesario seleccionar razonablemente las materias primas en polvo de acuerdo con los diferentes requisitos de las piezas forjadas en polvo. Las materias primas en polvo contienen a menudo diversas inclusiones, incluidas partículas metálicas y no metálicas extrañas, que se introducen principalmente durante las etapas de procesado de las materias primas en polvo, especialmente inclusiones cerámicas quebradizas que afectan en gran medida a las propiedades mecánicas. Por lo tanto, es necesario limitar las inclusiones en las materias primas en polvo, lo que puede lograrse mediante métodos como la separación magnética o utilizando la refundición por arco de electrodo doble al vacío, las aleaciones maestras de refinado en horno frío por haz de electrones y otros métodos para reducirlas a los límites especificados. El tamaño de las partículas y la composición del polvo afectan directamente a las propiedades físicas y de proceso del polvo, y deben incluirse en los elementos de control de calidad. La relación de materiales y los requisitos técnicos de las materias primas de forja en polvo para engranajes planetarios de automoción se muestran en la Tabla 22. Los ingredientes incluyen aceite del sistema de pérdida total y estearato de zinc como lubricantes de prensado. El contenido de gas en el polvo se refiere principalmente al contenido de oxígeno. El oxígeno existe en diversas aleaciones de polvo en forma de óxidos. La forma de los óxidos varía, al igual que su impacto en el rendimiento de las piezas forjadas en polvo. La mayoría de los polvos metálicos se oxidan durante el almacenamiento y el transporte, y suelen someterse a un tratamiento de reducción antes de mezclarse. El acero al carbono o el polvo de acero al cobre-molibdeno pueden reducirse utilizando gas natural o gas de hulla, el acero de baja aleación y el polvo de cobre pueden reducirse utilizando amoníaco descompuesto, y los polvos de acero aleado que contienen elementos como cromo, manganeso y vanadio deben reducirse utilizando hidrógeno de gran pureza. El tratamiento de reducción se lleva a cabo a una temperatura determinada, y deben ajustarse diversos parámetros del proceso para minimizar el contenido residual de oxígeno en el polvo. |

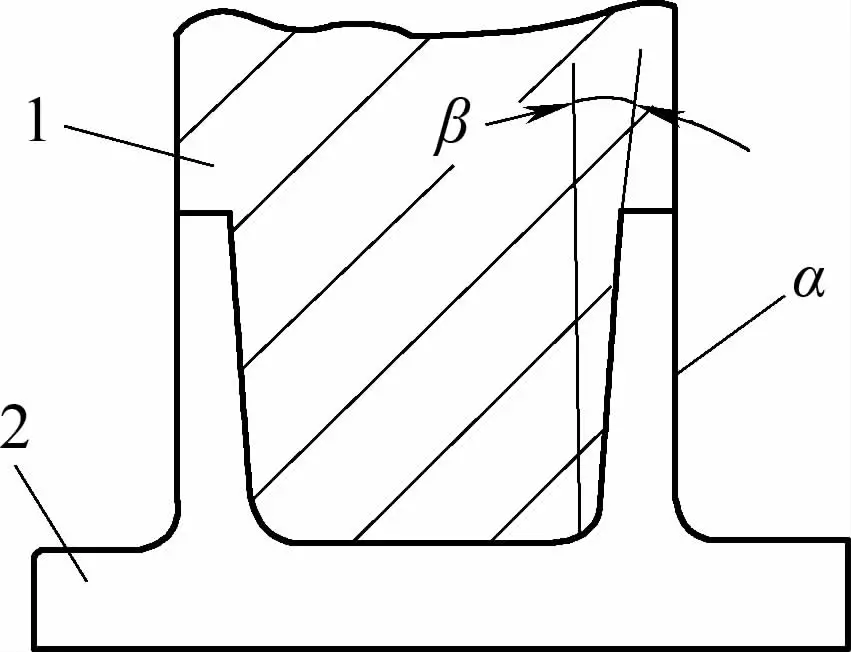

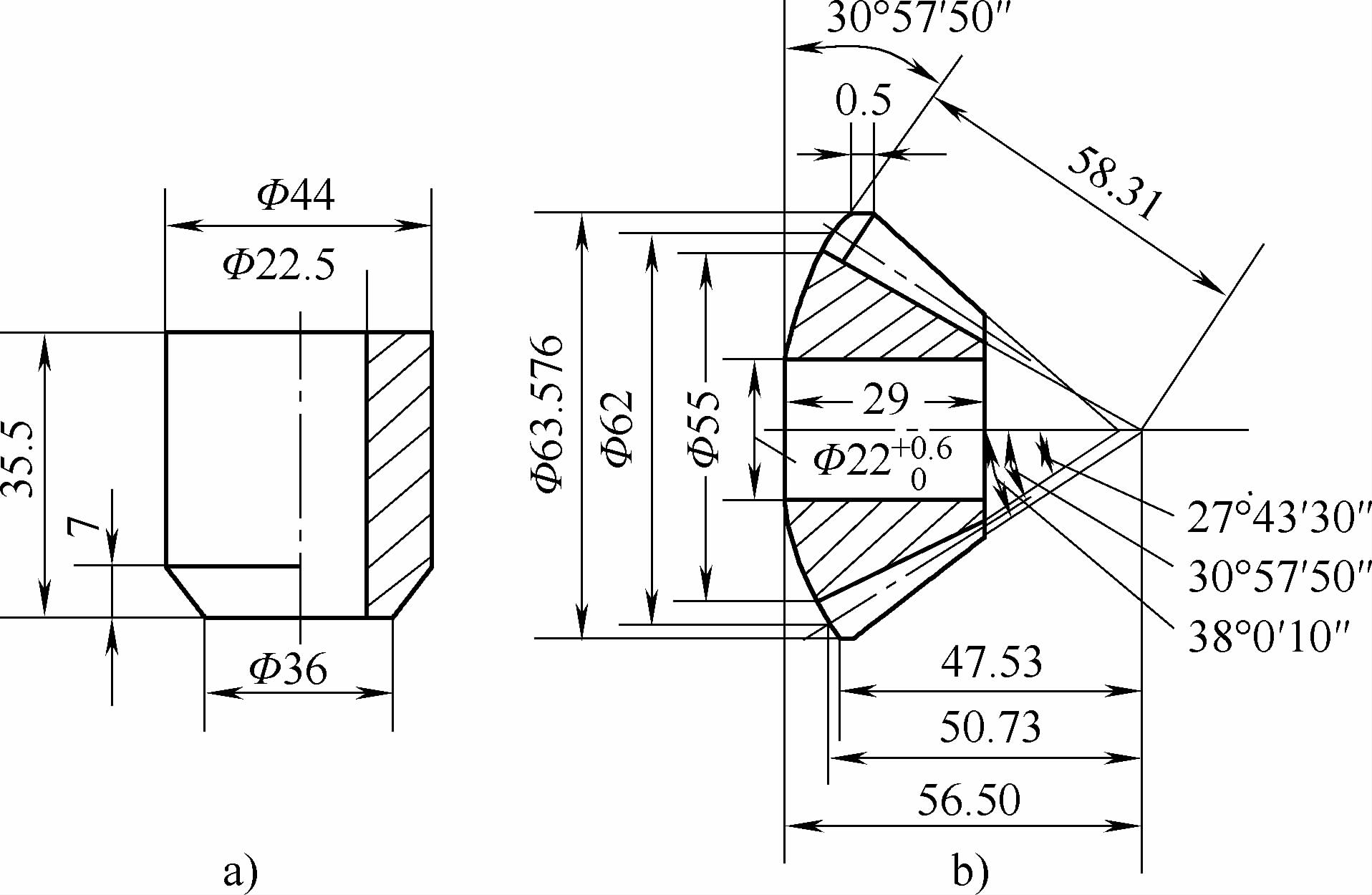

| Preparación en blanco | Durante el diseño de la pieza bruta, es necesario analizar y predecir cuidadosamente el estado de tensión y deformación de las partes clave de la pieza bruta durante la forja, ajustar la forma geométrica y el tamaño de la pieza bruta para evitar grietas de forja. Por ejemplo, durante la forja en polvo de engranajes rectos rectos, la proyección de la pieza en bruto en la dirección de la presión de forja es básicamente coherente con la forja, y sólo hay compresión en altura durante la forja con muy poco flujo lateral. Para los engranajes cónicos planetarios, la forma y el tamaño de la pieza en bruto se muestran en la figura 1, la forma de la pieza en bruto es relativamente simple, muy diferente de la forja, con gran flujo lateral de metal, gran deformación de forja, buen efecto de eliminación de poros, y beneficioso para mejorar el rendimiento de la forja. Figura 1 Engranaje planetario a) En blanco b) Forja de precisión Al prensar la pieza en bruto con un molde de prensado en frío, es necesario controlar el volumen o la masa de la carga de polvo para reducir la desviación de masa de la pieza en bruto. Una pieza en bruto con sobrepeso hará que la altura de la forja de polvo supere la norma, y una masa insuficiente hará que la altura de la forja de polvo sea insuficiente o que la densidad sea insuficiente. También debe prestarse atención a la lubricación de la pared del molde durante el prensado en frío. El objetivo de la sinterización es aumentar la resistencia y la forjabilidad de la pieza en bruto, evitar las grietas durante la forja, homogeneizar la composición de la aleación y, a veces, reducir el contenido de oxígeno. La sinterización se lleva a cabo en una atmósfera protectora o al vacío. Por ejemplo, la sinterización de piezas brutas de engranajes cónicos planetarios para automóviles se lleva a cabo en un horno de alambre de molibdeno con gas descompuesto, con una temperatura de sinterización de 1120-1180°C, un tiempo de mantenimiento de 1,5-2,0 horas y un caudal de amoníaco descompuesto como gas protector de 1,5-2,0m³/h. Durante la sinterización de la pieza en bruto, el volumen se reduce, pero sigue conteniendo un gran número de poros. Los mecanismos de densificación de la sinterización incluyen la difusión de volumen, el movimiento de los límites de grano y la fluencia por difusión. Cuando se prensan piezas brutas de polvo de aleación de alta temperatura por extrusión o prensado isostático en caliente, deben enfundarse en protección de amoníaco o colocarse en una funda de cerámica, luego desgasificarse a temperatura ambiente y en estado caliente al vacío, seguido de soldadura de sellado, chorro de arena y revestimiento de lubricante antes de la extrusión o el prensado isostático directo en caliente. |

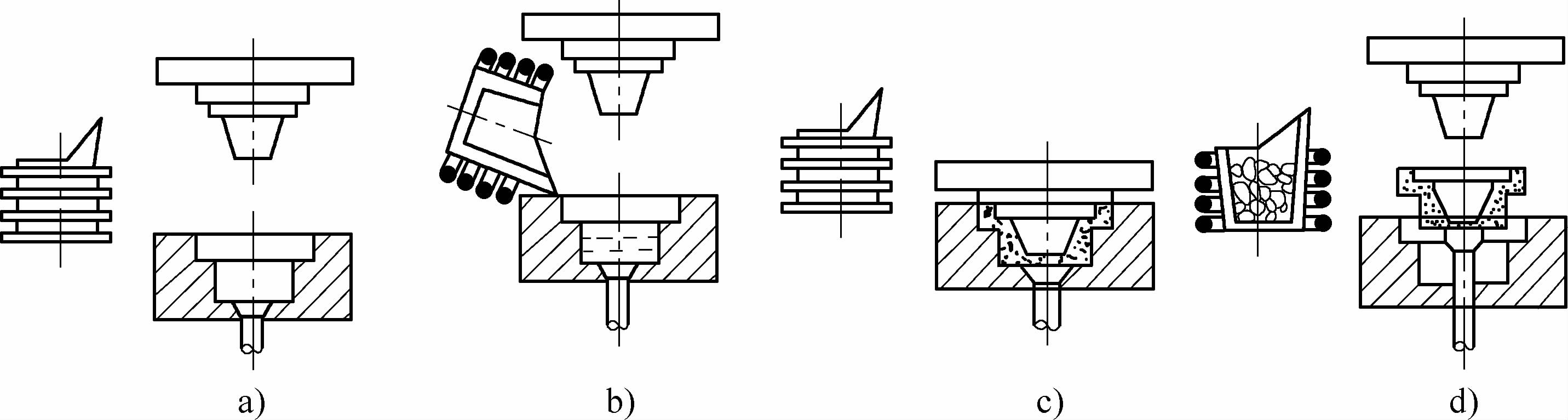

| Forja | Los equipos de forja habituales para la forja en polvo incluyen: prensa de fricción, prensa de manivela, prensa hidráulicamartillo de alta velocidad, etc. La forja en polvo utiliza generalmente la forja con matriz cerrada, y la forja con matriz abierta es menos eficaz. El tamaño de la ranura de la matriz de forja se determina sumando la tasa de contracción al tamaño de la forja. La rugosidad de la superficie de la ranura de la matriz de forja debe ser baja, y también deben seleccionarse los lubricantes adecuados. El calentamiento previo a la forja se realiza generalmente en una atmósfera protectora, o puede utilizarse el calentamiento por inducción de alta frecuencia, y se aplica un agente protector a la superficie de la pieza en bruto. La temperatura de forja, el tiempo de mantenimiento y la presión de forja para la forja en polvo pueden determinarse tomando como referencia la forja en matriz convencional para garantizar una deformación suave de la pieza en bruto y una alta densidad en todas las partes de la forja. La densificación de las piezas forjadas en polvo se produce durante los procesos de extrusión por sinterización, prensado isostático en caliente y conformado plástico. Durante el conformado plástico, la deformación de las partículas de polvo reduce y finalmente elimina los poros, densificando así el material, como se muestra en la figura 2. Los resultados experimentales muestran que el efecto de la densificación depende de la temperatura y que, con el mismo grado de deformación, la deformación en frío es menos eficaz que la deformación en caliente, como se muestra en la figura 3. Por lo tanto, la temperatura de calentamiento es importante para el proceso de densificación. Por lo tanto, la temperatura de calentamiento es un parámetro importante en la forja en polvo.  Figura 2 Modelo del mecanismo de densificación durante la deformación plástica a) Unión sinterizada antes de la deformación plástica b) Unión por deformación plástica después de la deformación plástica  Figura 3 Relación entre la reducción del recalcado y la densidad a) Temperatura ambiente b) 1100°C Durante el recalcado del polvo, la matriz debe precalentarse a cierta temperatura, ya que, de lo contrario, el efecto de enfriamiento de las paredes de la matriz afectará a la densidad y las propiedades mecánicas de la capa superficial del tocho. Tras la forja, las piezas forjadas en polvo deben enfriarse en una atmósfera protectora para evitar la oxidación de la superficie y los poros residuales internos. |

| Tratamiento y transformación posteriores | Durante la forja, debido al corto tiempo de mantenimiento, aunque los huecos del interior del tocho se forjan juntos, algunas partes aún no se han difundido y combinado completamente. Esto puede mejorarse mediante recocido, resinterizado o prensado isostático en caliente para garantizar la plena difusión y unión. Las piezas forjadas en polvo pueden someterse a diversos tratamientos térmicos al igual que las piezas forjadas convencionales. Para garantizar la precisión del montaje, las piezas forjadas en polvo requieren a veces un pequeño mecanizado, como el rectificado de los dientes de los engranajes de transmisión tras el carburizado y el temple. |

Cuadro 22 Proporciones de materia prima en polvo y requisitos técnicos

| Composición | Fe | Mo | C (Grafito) | Cu | Aceite para sistema de pérdida total | Estearato de zinc |

| Contenido (fracción de masa) | Resto | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Más 0,1% | Más 0,4% |

| Requisitos técnicos | Granulometría 100 mesh, recocido en hidrógeno húmedo y seco | Polvo de grafito en escamas, pureza >98%, tamaño de partícula 200 mesh | Pureza 99%, polvo de cobre electrolítico de malla 200 | L-AN22 | Estearato de zinc químicamente puro y ligero | |

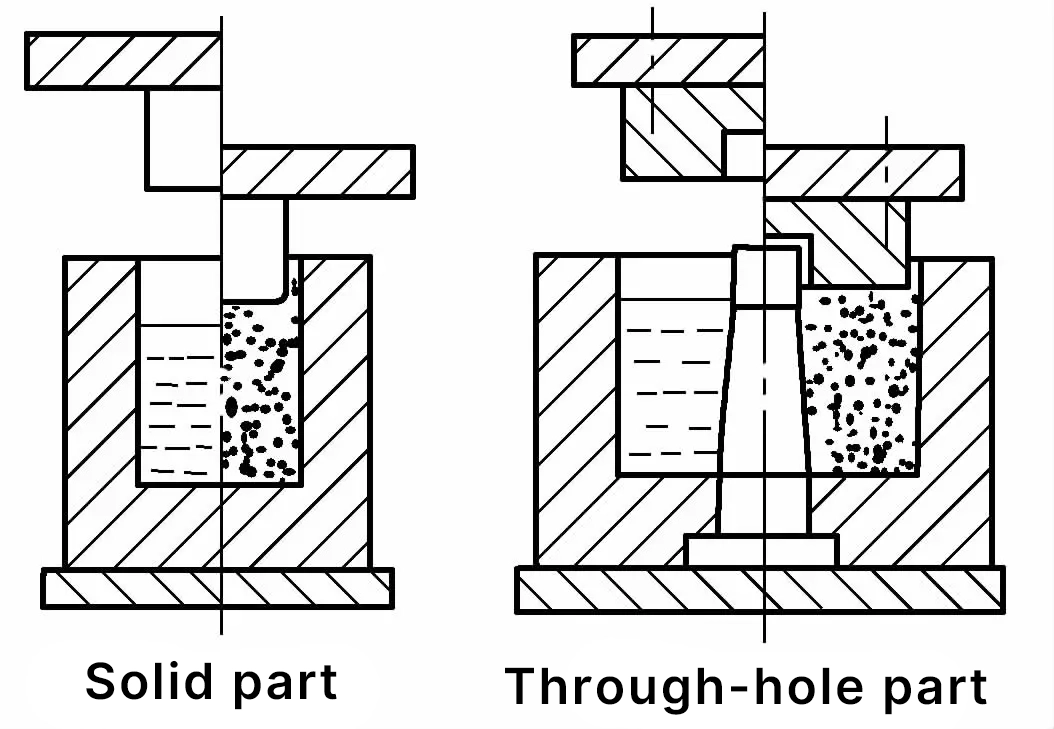

VI. forja en matriz líquida

1. Flujo del proceso y ventajas de la forja con matrices líquidas

Cuadro 23 Flujo del proceso y ventajas de la forja en matriz líquida

Proceso de forja en matriz líquida a) Fusión b) Vertido c) Aplicación de presión d) Eyección | |

| Flujo del proceso | La forja con matriz líquida utiliza metal fundido como materia prima, que se vierte directamente en la cavidad del molde metálico. Durante un cierto tiempo, se aplica una presión específica al metal líquido o semisólido, haciendo que cristalice y sufra una pequeña deformación plástica, obteniendo así la forja requerida. El flujo del proceso de forja en matriz líquida puede dividirse en cuatro etapas: fusión, vertido, cierre y prensado del molde y expulsión (véase la figura anterior). |

| Ventajas | La forja con matriz líquida es un método de proceso intermedio entre la fundición y la forja, por lo que posee las ventajas de ambos procesos. 1) La forja con matriz líquida es aplicable a diversos metales no ferrosos, acero al carbono, acero inoxidable, así como fundición gris quebradiza y fundición dúctil, siendo los metales no ferrosos los más utilizados actualmente. 2) Capaz de producir piezas complejas con alta precisión y baja rugosidad superficial. La precisión suele alcanzar el nivel 3 a 5, y la rugosidad superficial oscila entre 1,6 y 6,3μm. 3) El metal se solidifica y cristaliza bajo presión, lo que da lugar a una estructura densa y buenas propiedades mecánicas. 4) Fácil de llenar y dar forma, requiere menos fuerza de conformado, alrededor de 1/4 a 1/3 de la forja en matriz, lo que puede reducir el tonelaje del equipo de prensado. 5) La estructura del molde es relativamente sencilla, tiene una larga vida útil, un alto índice de utilización del material y un bajo coste de producción. |

2. Clasificación y características de los métodos de proceso de forja con matrices líquidas

Tabla 24 Clasificación y características de los métodos de proceso de forja en matriz líquida

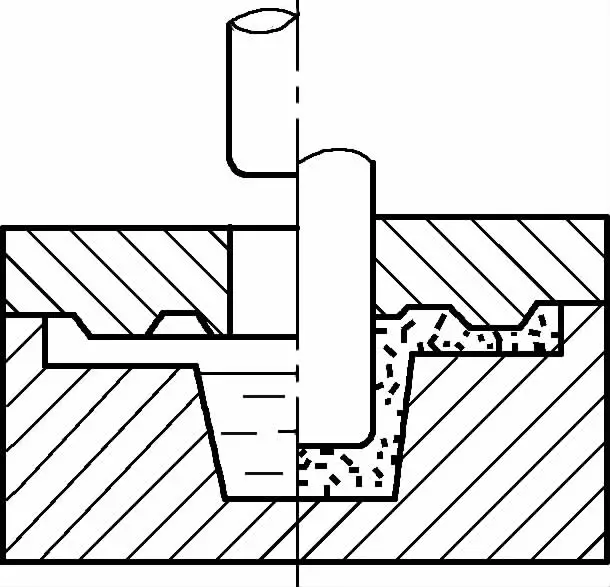

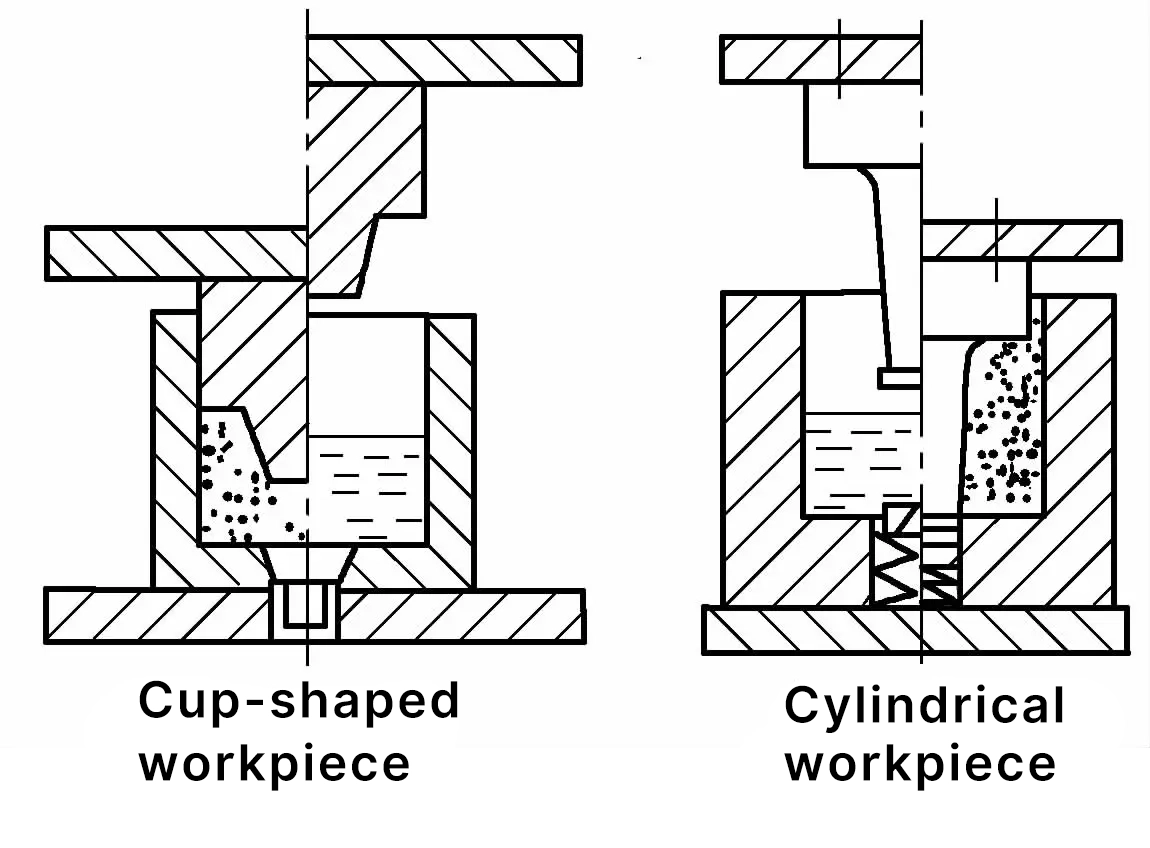

| Clasificación | Esquema | Características | |

| Presión del punzón plano | Método de presión directa |  | El conformado de la pieza se consigue en el líquido metálico vertido en la cavidad de la matriz. Cuando se presiona el punzón, el líquido metálico no fluye significativamente, sólo se produce la cristalización del metal líquido y su contracción bajo presión. Es adecuado para fabricar piezas brutas para procesado por presión y agujeros pasantes, o piezas de pared gruesa en forma de copa (más de 5 mm) con formas no demasiado complejas. |

| Método de presión indirecta |  | La pieza se forma dentro de la cavidad del molde después de que éste se cierre. En este momento, la función del punzón es apretar el metal fundido en la cavidad del molde, y transmitir la presión a la pieza a través de la lengüeta formada por el punzón y el molde cóncavo. El método de conformado es similar al de la fundición a presión, con la diferencia de que la lengüeta es más ancha y corta, y el metal fundido se introduce de forma continua y lenta en la cavidad del molde de trabajo, lo que mejora el efecto de presurización. Este proceso es adecuado para la producción de grandes cantidades, formas complejas o piezas pequeñas. | |

| Presión irregular del punzón | Presión del punzón convexo |  | El conformado de la pieza se consigue después de cerrar el molde y aplicar presión. Durante el proceso de conformado, el líquido metálico fluye hacia arriba y radialmente a lo largo de la pared inferior del molde y la cara extrema superior del molde para llenar la cavidad del molde. Cuando se aplica presión, el punzón presiona directamente sobre la cara del extremo superior y la superficie interior de la pieza, lo que da como resultado una mejor presurización. Es adecuado para conformar piezas con paredes finas (superiores a 2 mm) y formas complejas. |

| Presión del punzón cóncavo |  | Una vez cerrado el molde y aplicada la presión, el metal fundido fluye a lo largo de la pared interior del molde cóncavo y la pared cóncava del punzón en dirección opuesta a la aplicación de presión, para llenar la cavidad del molde, adecuada para piezas huecas axisimétricas y de formas complejas. | |

| Presión del punzón compuesto |  | El punzón de presión tiene una muesca cóncava, y cuando se cierra el molde y se aplica presión, la mayor parte del metal no se mueve, y una pequeña parte del metal llena directamente la muesca cóncava del punzón y se solidifica bajo presión. La parte forjada líquida de la brida se muestra en la figura de la izquierda. | |

3. Clasificación y características de los equipos hidráulicos de forja

Los equipos de forja con matriz líquida utilizan prensas hidráulicas, que son fáciles de controlar en términos de presión y velocidad de prensado, y pueden mantener la presión. Consulte la Tabla 25 para conocer la clasificación y las características de los equipos hidráulicos de forja con troquel.

Tabla 25 Clasificación y características de los equipos de forja con matrices líquidas

| Clasificación | Características |

| Prensa hidráulica general | Las prensas hidráulicas generales pueden prensar piezas con formas complejas, como piezas macizas, anulares, con orificios pasantes y tubulares; para algunas piezas ligeramente complejas, pueden añadirse los dispositivos de proceso necesarios. |

| Prensa hidráulica especial ordinaria | Las prensas hidráulicas especiales ordinarias se basan generalmente en la prensa hidráulica vertical general, con cilindros hidráulicos instalados en dirección horizontal o vertical, y algunos parámetros ajustados según los requisitos del proceso. |

| Prensa hidráulica especial universal | Los cilindros laterales y los cilindros hidráulicos verticales auxiliares están instalados en la misma prensa hidráulica vertical, dotándola de fuerzas de sujeción horizontales y verticales, así como de fuerza de prensado vertical. Los parámetros de rendimiento y estructurales de la prensa hidráulica especial universal rusa tipo УЛМ-2 se muestran en la Tabla 26. |

| Prensa hidráulica especial | La tabla 27 muestra los parámetros de las prensas hidráulicas para dos grandes piezas en Rusia. Entre ellas, la Д0437C utiliza fundición externa. П0638 es una prensa hidráulica de tres columnas con una mesa giratoria de cuatro estaciones (fundición, prensado, expulsión, limpieza y enfriamiento), que gira alrededor de una columna a una velocidad de 0,2 m/s. |

Tabla 26 Rendimiento y parámetros estructurales del equipo de prensa hidráulica universal tipo ULM-2

| Modelo | УЛМ-2 |

| Presión del pistón del cilindro principal/kN | 350(800) |

| Fuerza de retorno del pistón del cilindro principal/kN | 140 |

| Presión del travesaño móvil auxiliar/kN | 180(370) |

| Fuerza de retorno del travesaño móvil auxiliar/kN | 30 |

| Presión lateral del cilindro/kN | 350(800) |

| Fuerza de retorno del cilindro lateral/kN | 30 |

| Carrera del cilindro principal/mm | 450 |

| Carrera del travesaño auxiliar/mm | 355 |

| Carrera del pistón del cilindro lateral/mm | 350 |

| Velocidad máxima del pistón del cilindro principal/(mm/s) | 220 |

| Dimensiones de la mesa de trabajo (largo × ancho)/mm | 500×500 |

Nota: Los parámetros entre paréntesis son después de utilizar el amplificador.

Tabla 27 Parámetros de la prensa hidráulica para piezas grandes

| Modelo | Presión nominal del pistón del cilindro principal/kN | Fuerza de expulsión del cilindro inferior/kN | Velocidad máxima de descenso del pistón del cilindro principal/(mm/s) | Número de estaciones | Observaciones |

| Д0437S | 5000 | 950 500 | 200 | Estación única | Manual, semiautomático |

| P0638 | 6300 | Cuatro estaciones | Manual, semiautomático |

VII. Forja multidireccional

La forja multidireccional es un proceso especializado que forja la pieza en bruto simultáneamente en varias direcciones. Supera las limitaciones de los martillos de forja, las prensas hidráulicas y las prensas de manivela, cambia los inconvenientes de las piezas forjadas grandes y complejas, como los restos grandes, las tolerancias grandes y las tolerancias grandes, refina la pieza en bruto, mejora la calidad interna y, por tanto, aumenta enormemente la productividad.

1. Equipo de forja multidireccional

Cuadro 28 Equipo de forja multidireccional

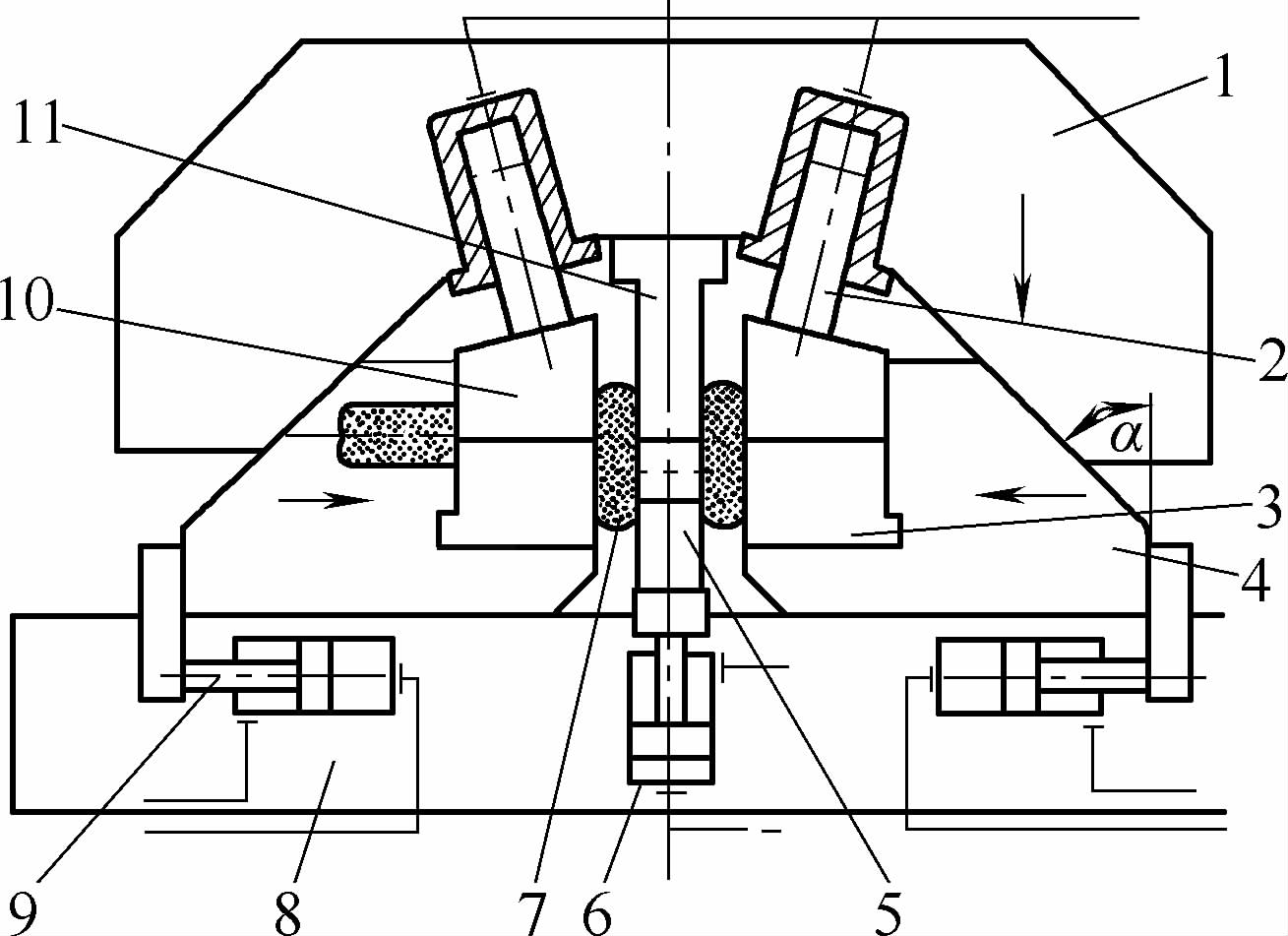

Prensa hidráulica de forja multidireccional de cuatro estaciones 1 Tirante 2 Travesaño superior 3-Viga transversal móvil 4-Cilindro de trabajo horizontal lateral 5-Banco de trabajo |

| El equipo de forja multidireccional consiste principalmente en prensas hidráulicas de forja multidireccional, desarrolladas sobre la base de prensas hidráulicas ordinarias. Se añaden dos cilindros de trabajo horizontales laterales 4 sobre la base de la prensa hidráulica ordinaria. Un módulo (o punzón) se instala en el travesaño móvil 3, el banco de trabajo 5, y el cilindro de trabajo lateral horizontal, con hasta cuatro módulos (o punzones) que forman un par de moldes con una ranura de tipo cerrado. Este tipo de prensa hidráulica se denomina prensa hidráulica de forja multidireccional de cuatro estaciones, como se muestra arriba. Además de la prensa hidráulica de forjado multidireccional de cuatro estaciones, también existe una prensa hidráulica especial compuesta por una prensa hidráulica ordinaria y cuatro cilindros de trabajo horizontales, llamada prensa hidráulica de forjado multidireccional de seis estaciones. Dado que los moldes de la prensa hidráulica de forjado multidireccional pueden constar de varias piezas, puede formar varias superficies de separación. Hablando de múltiples superficies de separación, la máquina de forja plana es también un tipo de equipo de forja multidireccional. El molde de la máquina de forja plana tiene dos superficies de separación mutuamente perpendiculares, que consisten en dos módulos de matriz (uno de los cuales es fijo) y un punzón. Sin embargo, la fuerza de la máquina de forja plana está en la dirección horizontal, y el punzón es la herramienta principal para formar la pieza de trabajo. La fuerza de apriete entre la matriz fija y la matriz móvil es relativamente pequeña, por lo que se utiliza más comúnmente para procesar formas simples como cilindros macizos y huecos y conos truncados. |

2. Proceso de forja multidireccional y forjas típicas

Cuadro 29 Proceso de forja multidireccional y piezas forjadas típicas

| Proyecto | Contenido |

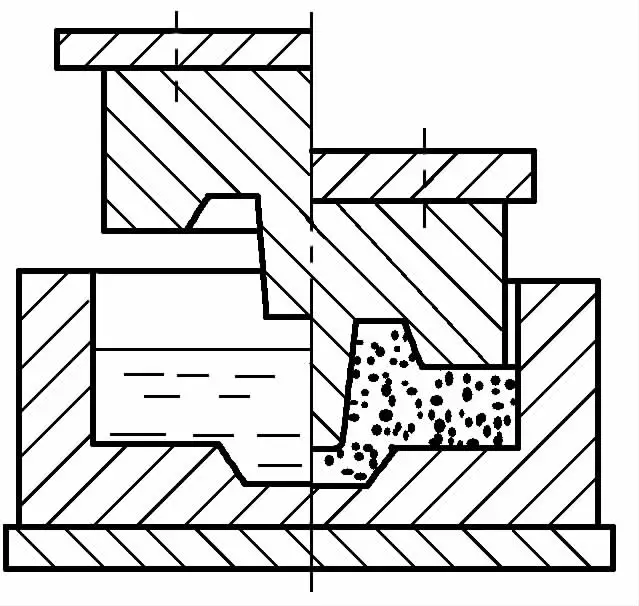

| Etapas del proceso | La forja con matriz multidireccional se realiza en una ranura de matriz con múltiples superficies de separación, como se muestra en la figura 1. Cuando la pieza en bruto se coloca en la estación, los módulos de matriz superior e inferior se cierran y forjan, dando forma preliminar a la pieza en bruto para formar un hombro saliente. A continuación, instalados en el cilindro de trabajo horizontal, los punzones de la izquierda y la derecha presionan hacia dentro, y en la ranura de la matriz formada por los módulos superior e inferior, se punzona el forjado preliminarmente conformado para formar los agujeros requeridos. Tras el forjado, primero se retira el punzón, luego se separan los módulos superior e inferior y se retira el forjado. Figura 1 Proceso de forja en matriz multidireccional a) Coloque el espacio en blanco b) Cerrar el molde y aplicar una presión multidireccional c) Abrir el molde (el molde superior se eleva, los punzones izquierdo y derecho se retraen). |

| Forjas típicas | Las formas de las piezas forjadas multidireccionales pueden variar, como se muestra en la figura 2. Entre ellas, la Figura 2a es un tren de aterrizaje de aviación, una forja hueca de aleación de titanio; la Figura 2b es una forja semiesférica de aleación a base de níquel; la Figura 2c es una forja multidireccional en matriz del cuerpo de una válvula grande, hecha de acero estructural de aleación 30CrMo. Figura 2 Piezas forjadas multidireccionales típicas a) Tren de aterrizaje de aeronaves b) Casco hemisférico c) Cuerpo de válvula grande |

| Ventajas e inconvenientes | 1) Alto aprovechamiento del material. La forja con matrices multidireccionales utiliza principalmente la forja con matrices cerradas, las piezas forjadas pueden diseñarse para que sean huecas y pueden eliminar o establecer una conicidad de forja muy pequeña. Con la ayuda de un demoledor, las piezas forjadas también son fáciles de retirar, con lo que se ahorra mucho material. En comparación con los procesos generales de forja en matriz, puede ahorrar alrededor de 50% de metal, y la utilización de material puede alcanzar de 40% a 90%. 2) Buen rendimiento de forja. Dado que la mayoría de las formas se obtienen mediante forja en matriz, las líneas de flujo del metal están bien dispuestas, distribuidas en su mayor parte a lo largo de los contornos, y se cortan menos líneas de flujo durante el mecanizado, lo que da como resultado un buen rendimiento de forja. En general, puede aumentar la resistencia en más de 30%. 3) La forja en matriz multidireccional suele completarse en un solo calentamiento, lo que evita al máximo los defectos y pérdidas causados por el calentamiento. Esto es extremadamente importante para los aceros de alta aleación, las aleaciones con base de níquel y las aleaciones de titanio, que son caras y tienen un rango de temperatura de forja estrecho. La forja multidireccional reduce el número de calentamientos y las pérdidas por oxidación, reduciendo así los costes y mejorando la calidad, lo que favorece la mecanización. Equiparse con un brazo robotizado puede reducir en gran medida la intensidad de la mano de obra. 4) Amplia gama de aplicaciones. La forja multidireccional puede procesar piezas forjadas de varias formas complejas, y hay menos restricciones en el tamaño y el material de las piezas forjadas. Además de los materiales metálicos en general, también puede forjar aceros de alta aleación, aleaciones de níquel-cromo, etc., porque la forja multidireccional puede mejorar la plasticidad del material. La forja con matriz multidireccional también tiene algunas desventajas. En primer lugar, requiere que la pieza en bruto tenga una alta calidad de cizallamiento, y el tamaño y el peso de la pieza en bruto deben ser precisos; en segundo lugar, después de calentar la pieza en bruto, la incrustación por oxidación debe evitarse en la medida de lo posible, lo que requiere menos o ningún calentamiento por oxidación de la pieza en bruto o la configuración de un dispositivo para eliminar la incrustación por oxidación; también requiere el uso de equipos especializados rígidos y de alta precisión o la adición de dispositivos especializados de forja de matrices en equipos generales. |

VIII. Proceso de forja de recalcado por flexión del cigüeñal (forja de fibra completa)

El proceso de forja por recalcado y doblado de cigüeñales es un proceso especializado para la forja por lotes de cigüeñales de gran tamaño, que pueden forjarse en una prensa hidráulica especializada, o en una prensa hidráulica general o prensa de cigüeñales con un dispositivo especializado (molde).

La esencia y el método de forja de recalcado por flexión del cigüeñal se muestran en la Tabla 30.

Tabla 30 La esencia y el método de doblado del cigüeñal recalcado forjado

| Artículo | Descripción | |

| Esencia del proceso | Utiliza las características de forma del propio cigüeñal, forjando cada curva en el molde mediante el método de recalcado por flexión. En comparación con los cigüeñales de forja libre, el uso del método de recalcado por flexión para producir cigüeñales permite que las fibras metálicas se distribuyan continuamente a lo largo del exterior de la pieza forjada, coincidiendo esencialmente la línea central del tocho y el eje del cigüeñal. Tras el mecanizado, las fibras metálicas no se cortan, y defectos como la segregación y las inclusiones en el núcleo del tocho no quedan expuestos. Además, se pueden utilizar tochos más finos, lo que mejora las propiedades mecánicas del cigüeñal. También reduce significativamente el margen de mecanizado, ahorrando unas 34% de metal, reduciendo el tiempo de mecanizado en 28%, y tiene las ventajas de menos defectos, mayor productividad y menor intensidad de mano de obra. | |

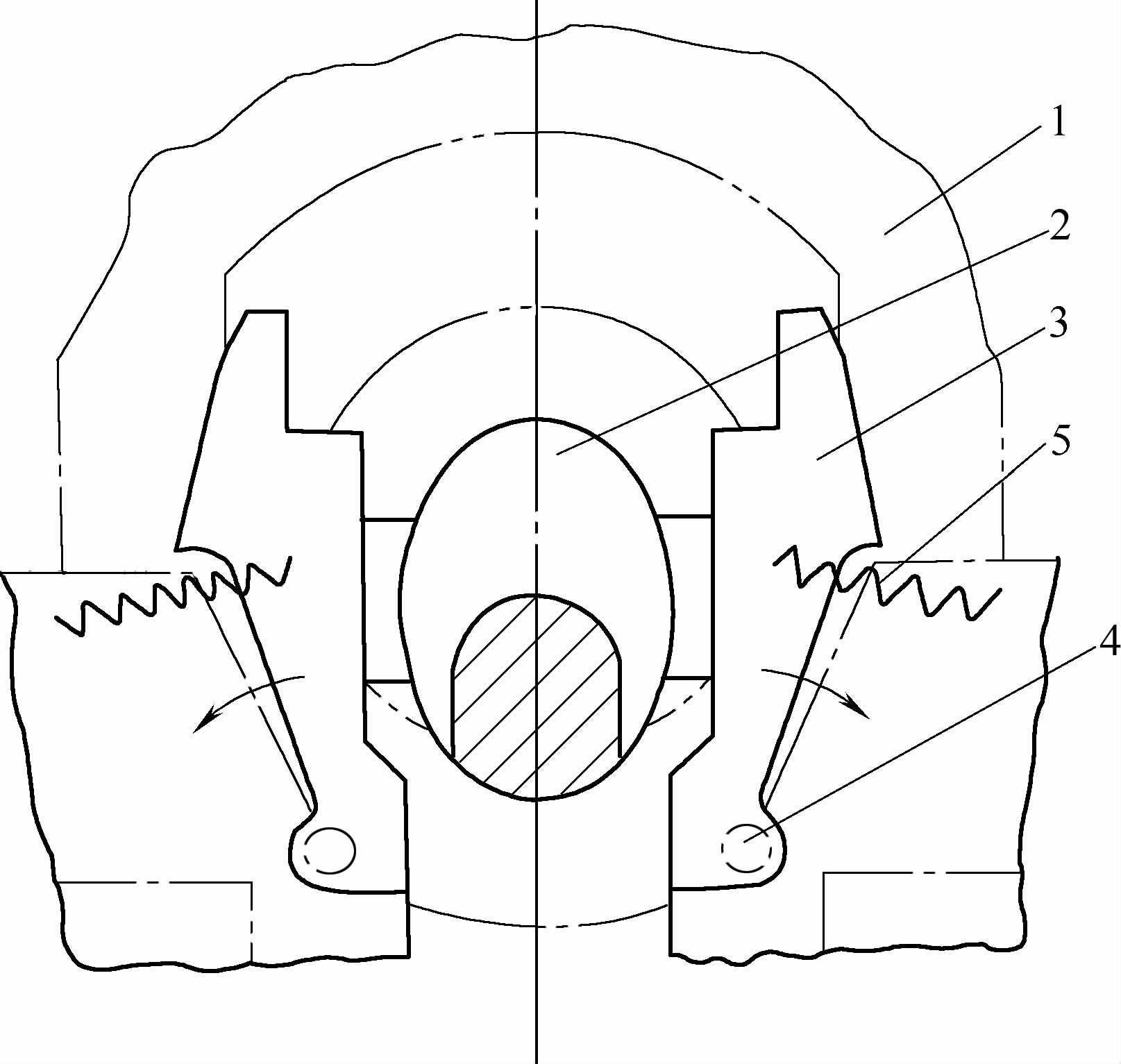

| Método de proceso | Método de recalcado RR | El método de recalcado RR es un método de recalcado por flexión del cigüeñal desarrollado en Francia en la década de 1940, y su principio de funcionamiento se muestra en la figura 1. Utiliza un bastidor de matriz deslizante con una superficie inclinada para convertir la fuerza de prensado de la prensa de forja en una fuerza de recalcado horizontal, que permanece constante durante todo el proceso de recalcado, aproximadamente 0,4 veces el tonelaje de la prensa. Figura 1 Diagrama del principio de funcionamiento del dispositivo de recalcado por flexión del cigüeñal RR 1-Marco superior de la matriz 2-Cilindro de sujeción (cuatro) 3-Módulo de sujeción posicionador 4-Marco deslizante de la matriz (izquierda, derecha uno cada uno) 5-Punzón inferior 6-Cilindro eyector 7-Forjado 8-Placa base 9-Cilindro lateral (dos) 10-Módulo de sujeción 11-Punzón superior En la forja del cigüeñal, primero se forja el lingote de acero en una barra redonda, se enfría, y luego se tornean piezas equivalentes al cuello del eje principal y la muñequilla del cigüeñal, formando un eje escalonado. La profundidad del escalón es generalmente de 10~15mm, y la cantidad de metal en el brazo del cigüeñal se determina por cálculo. A continuación, el metal que se va a formar en dos brazos de manivela se calienta en un horno de calentamiento local. Después de colocar la pieza en bruto en el molde, se cierran el punzón superior 11 y el punzón inferior 5. En este momento, los módulos 3 y 10 sujetan el cuello del eje principal, y los punzones superior e inferior sujetan también firmemente la biela, impidiendo que se engrose debido al recalcado del brazo (primer paso de la forja de la forma). Mueva los bastidores de matriz deslizante izquierdo y derecho 4 para preajustar (el segundo paso del forjado de conformación). Después de un cierto pretensado, se inicia el recalcado presionando los punzones superior e inferior, desplazando la muñequilla media carrera del cigüeñal desde su posición original, y se forma también el brazo del cigüeñal en el módulo (tercer paso del forjado por deformación). Se completa el recalcado del cigüeñal en una sola curva. Por último, se abren los moldes superior e inferior y se extrae la pieza en bruto de forja conformada de un doblez, calentándose a continuación el siguiente doblez. La brida del extremo del cigüeñal también puede recalcarse con este dispositivo. Al recalcar el segundo codo y los siguientes, se utiliza el codo anterior para posicionarlo en el molde de posicionamiento, formando así un codo (o pestaña) cada vez, y se puede forjar todo el cigüeñal. |