Resumen

En la actualidad, nuestra empresa utiliza principalmente componentes de chapa metálica como estructura principal. Hemos resumido los métodos de conexión habituales y las especificaciones para piezas de chapa para facilitar la referencia del diseño y mejorar la eficacia. Los principales métodos de conexión para piezas de chapa metálica incluyen:

1.Unión atornillada 2.Remachado por tracción 3.Remachado por perno de tracción 4.Unión por gancho y ranura 5.Soldadura por puntos 6.Unión por bisagra 7.Remachado TOX

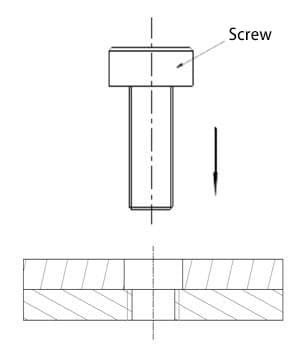

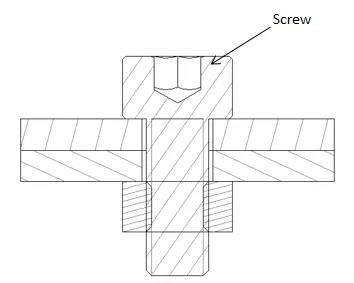

Conexión por tornillo

Principio: En las dos piezas conectadas, una de ellas tiene un orificio roscado y la otra el correspondiente orificio pasante. Finalmente, se conectan mediante un tornillo (como se muestra en la figura 1); o ambas partes tienen orificios pasantes, y se conectan mediante un tornillo y una tuerca (como se muestra en la figura 2).

Ventajas:

Se puede montar y desmontar varias veces, y es relativamente fácil de montar y desmontar.

Desventajas:

1. Pueden surgir problemas de calidad, como tornillos de mala calidad, dificultades para garantizar la calidad de los orificios de roscado y roscado, deslizamiento de la rosca que provoque el rechazo de la pieza o el aflojamiento del tornillo, y otros posibles problemas.

2. El número de tornillos es relativamente alto, lo que requiere más mano de obra y genera costes elevados y baja eficacia.

Ámbito de aplicación:

Conexiones de piezas en máquinas que requieren desmontaje (como el orificio roscado de la costilla de refuerzo KCPLUS que conecta con la antena).

Métodos habituales:

1.Tornillos autorroscantes

2.Roscado + atornillado

3.Espárrago remachado/tuerca + tornillo

4.Tornillo + tuerca

Remachado con punzón

Principio:

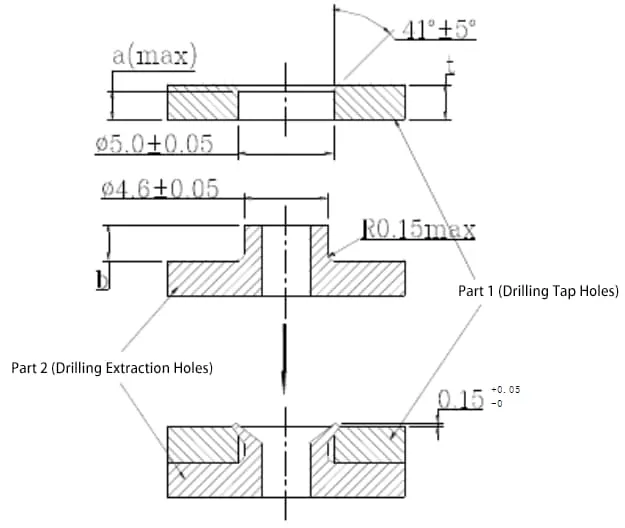

Como se muestra en la figura 3, la pieza 1 (con un orificio perforado) y la pieza 2 (con un orificio embutido) coinciden. Se utiliza un molde para expandir el orificio estirado, rellenando el orificio de la esquina del orificio punzonado, conectando así las dos piezas en una sola unidad.

Ventajas:

1. No es necesario añadir piezas, lo que da como resultado una gran resistencia de remachado.

2.Alta eficiencia de producción cuando se utiliza un molde para remachar.

Desventajas:

1. 1. Dificultad para garantizar la calidad.

2.Es una conexión única y no se puede desmontar.

Ámbito de aplicación:

1. Conexiones de piezas estampadas que no requieren desmontaje.

2. Conexiones dentro de la propia pieza estampada.

Especificaciones:

Las especificaciones del remachado con punzón están relacionadas con el grosor del material de la pieza con el agujero perforado (como la pieza 1 de la figura 3). Los distintos grosores de material tienen especificaciones diferentes. A continuación se indican las especificaciones basadas en el grosor del material de la pieza con el orificio perforado (0,9, 1,2, 1,5 mm), como se muestra en la Tabla 1. Para conocer las dimensiones detalladas de las especificaciones, consulte la figura 3.

| Espesor del material (mm) Parámetros (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Remachando

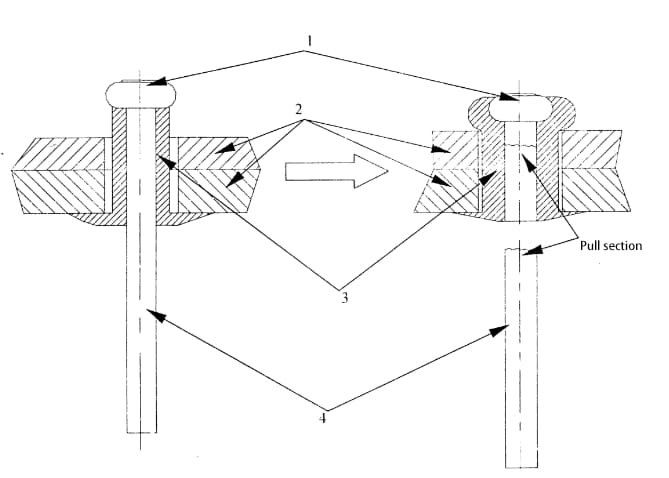

Principio:

Como se muestra en la figura 4, inserte el remache en los orificios correspondientes de las dos partes, utilice una pistola remachadora para tirar de la varilla de tracción 4 (hasta que se rompa), la cabeza 1 de la varilla se mueve hacia abajo, haciendo que su manguito remachable exterior 3 se expanda hacia fuera, más grande que el diámetro del orificio, logrando así el propósito de conectar las dos partes.

Ventajas:

1.Sólo es necesario crear agujeros de remache en las piezas, estructura simple. 2.Buena calidad de conexión. 3. (Debido a que la acción de remachado puede ser completado por el proveedor), bajo costo de mano de obra.

Desventajas:

1.Después de la conexión, la cabeza tiene una cierta altura, y la parte posterior de la superficie de conexión no puede ser completamente plana.

2.El desmontaje es inconveniente después de la conexión.

Ámbito de aplicación:

Se utiliza principalmente para conectar piezas estampadas y conexiones de componentes no desmontables.

Especificaciones:

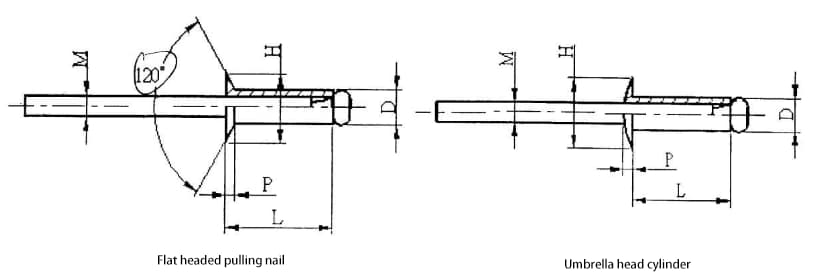

Los remaches se dividen en dos tipos: remaches de cabeza plana y remaches de cabeza avellanada (como muestra la figura 5). Los remaches de cabeza plana se utilizan principalmente para superficies con requisitos elevados en las que no debe haber conexiones salientes. La cabeza plana del remache se introduce en un agujero avellanado a 120° en la pieza estampada, manteniendo la cabeza a ras de la superficie. Algunos de los parámetros de especificación para el remache y el agujero del remache se muestran en la Tabla 2.

Tabla 2: Especificaciones de remaches y agujeros para remaches

| Tipos de remaches | D | Diámetro del orificio del remache | Espesor del remache | L | H | P | M | Resistencia al cizallamiento | Resistencia a la tracción | ||

| Cabeza avellanada | Cabeza plana | Cabeza avellanada | Cabeza plana | Resistencia a la rotura (N) | |||||||

| Remache con núcleo de aleación de aluminio y acero | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Nota:

1. Excepto la posición de la tapa de resistencia límite que es Newton (N). El resto de posiciones de la tapa están en milímetros (mm).

2. Las posiciones de tamaño que figuran en la tabla se muestran en la figura 5

Soldadura por puntos

Principio:

La soldadura por puntos se divide generalmente en dos categorías: soldadura por puntos de doble cara y soldadura por puntos de una cara. En la soldadura por puntos de doble cara, los electrodos suministran energía al punto de soldadura desde ambos lados de la pieza. El método típico de soldadura por puntos de doble cara es el más utilizado, en el que hay impresiones de electrodos en ambos lados de la pieza.

El uso de una placa conductora con una gran superficie de soldadura como electrodo inferior puede eliminar o reducir las impresiones en la pieza inferior.

Ventajas:

1. La soldadura por puntos proporciona una fijación segura, la realizan los proveedores y es rápida y económica;

2. Las piezas no requieren estructuras complejas.

Desventajas:

Tiene ciertos requisitos en cuanto a la forma de las piezas. Esta cuestión debe tenerse muy en cuenta durante la fase de diseño, y este método puede considerarse para conectar piezas más grandes con amplio espacio.

Enclavamiento de gancho y ranura

Características:

El método de enclavamiento de gancho y ranura cumple generalmente una función de preposicionamiento y no puede fijar directamente las piezas. Se suele utilizar junto con tornillos de bloqueo, remaches y otros métodos de fijación.

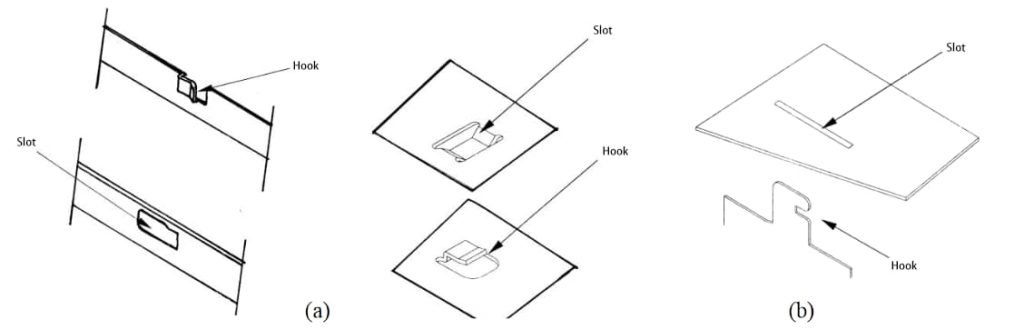

Descripción estructural:

La estructura de la conexión de enclavamiento de gancho y ranura incluye ganchos y ranuras. En las formas de gancho de la figura 6 (a) y (b), los ganchos y las ranuras no se corresponden uno a uno. Pueden emparejarse de forma alterna según sea necesario. La forma de gancho que aparece en la figura 6 (b) se utiliza para conexiones que no requieren una fijación muy fuerte.

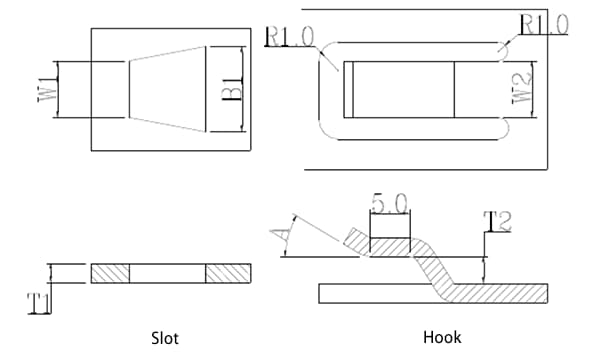

Especificaciones: Debido al posicionamiento relativamente menos seguro proporcionado por el método de enclavamiento de gancho y ranura, y a su uso común junto con otros métodos de conexión, sus especificaciones concretas son flexibles y adaptables, con sueltas ajuste requisitos. Las especificaciones que se muestran en la figura 7 se pueden consultar durante el diseño y son adecuadas para diversas formas de conexiones de enclavamiento de gancho y ranura.

W2 = 6,0mm o 10,0mm (normalmente 6,0 para piezas pequeñas, 10,0 para piezas grandes), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = espesor a sujetar, T2 = T1 + 0,1, A = 20

Nota: La unidad de longitud es mm

Conexión de bisagra

Ventajas:

1. Las piezas conectadas pueden girar alrededor del eje, lo que facilita el desmontaje y el montaje;

2. Cómodo y rápido de adquirir

Desventajas:

A mayor número de piezas, mayor coste.

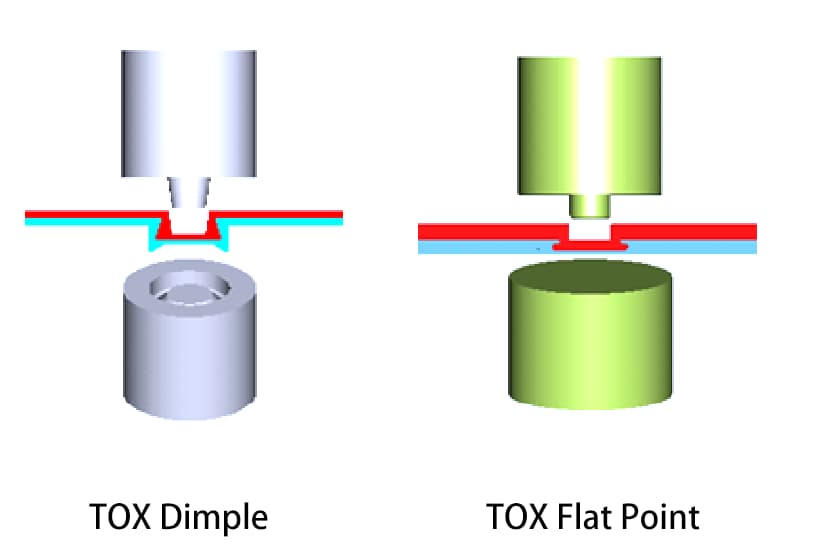

Toxicología

Principio:

Mediante una fuerte tensión y compresión, el material experimenta una deformación plástica, incrustando un material de la pieza en otro material de la pieza, conectando así dos piezas de chapa metálica mediante una proceso de estampacióncomo se muestra en la figura 8.

Tabla: Diámetro del punto de conexión TOX Serie óptima

| Diámetro del punto de conexión | 6 mm | 8 mm | 10 mm |

| Gama de espesores de una hoja | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Resistencia al cizallamiento (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Resistencia a la tracción (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Fuerza de estampación (kN) | 20-45 | 35-50 | 60-80 |

| Fuerza de expulsión de la matriz de perforación (N) | 500-3500 | 1000-6000 | 2000-8000 |

Resumen

Para conexiones no desmontablesSe recomienda dar prioridad a los siguientes métodos de conexión en el orden siguiente: remachado por punzón, soldadura por puntos, remachado TOX, clinchado, atornillado con acoplamiento de lengüeta y atornillado. Teniendo en cuenta el coste de la pieza, los gastos de embalaje y transporte, y las condiciones de almacenamiento (que requieren un gran espacio), en general se prefiere el bloqueo por tornillo con acoplamiento de ranura de lengüeta.

Para conexiones desmontablesSe recomienda dar prioridad a los siguientes métodos de conexión en el orden siguiente: bloqueo por tornillo con acoplamiento de ranura y bloqueo por tornillo. Teniendo en cuenta que el uso exclusivo de tornillos conllevaría elevados costes de mano de obra y dificultades operativas, en general se prefiere el método de conexión de bloqueo por tornillo con acoplamiento de ranura de lengüeta.