Debido a la variedad de formas, tamaños, requisitos de precisión, volúmenes de producción y propiedades de los materiales de las piezas estampadas, se requiere una amplia gama de productos. procesos de estampación se emplea. Las operaciones de estampación pueden clasificarse en dos tipos principales: procesos de troquelado y procesos de conformado.

El cizallamiento se refiere a la fuerza ejercida sobre las chapas metálicas que causa una tensión que supera la resistencia al cizallamiento del material, lo que provoca cizalla o cizallamiento localizado.

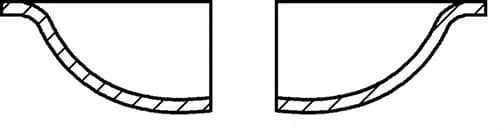

El objetivo durante la proceso de estampación consiste en separar la pieza (o pieza bruta) de la chapa siguiendo una línea de contorno predeterminada. Dependiendo de la calidad de la sección transversal requerida, el troquelado puede dividirse a su vez en troquelado convencional, que separa por ruptura, y troquelado de precisión, que separa por deformación. Cada proceso abarca diversas formas de corte, como el recorte, el corte de bordes y el punzonado.

Los procesos de conformado se producen cuando la pieza en bruto se somete a fuerzas externas que superan el límite elástico del material, provocando una deformación plástica y dando a la pieza una forma específica sin que se agriete. Hay muchos tipos de procesos de conformado, como el plegado, la embutición profunda, la extrusión en frío y el abombado.

Para mejorar aún más la eficiencia de la producción de estampación, es habitual combinar dos o más operaciones básicas en un único proceso, conocido como operación compuesta. Algunos ejemplos son troquelado → punzonado, troquelado → embutición profunda → corte de bordes, y troquelado → punzonado → plegado. Estas operaciones compuestas se adaptan a los requisitos reales de la pieza de trabajo, lo que a menudo se consigue mejorando la estructura de la matriz.

Las matrices utilizadas para operaciones compuestas se conocen como matrices compuestas. Son un tipo de troquel prometedor y eficaz que puede mejorar significativamente la eficiencia de la producción, reducir los costes de las piezas y facilitar la producción automatizada.

En resumen, las operaciones de estampación pueden clasificarse en los dos tipos fundamentales siguientes en función del modo de deformación:

1) Procesos de corte, que incluyen el corte, la separación, el troquelado, la entalladura, el corte de bordes, el recorte, el afeitado, el corte de discos y el corte de rollos, corte por cizallay corte longitudinal, como se muestra en la Tabla 1-1.

Tabla 1-1 Procesos de separación

| Nombre de la operación | Diagrama esquemático | Características y aplicaciones |

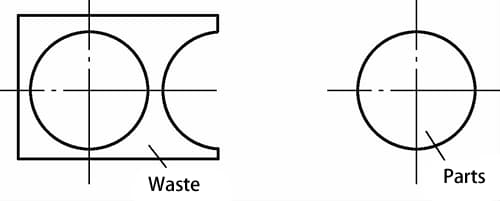

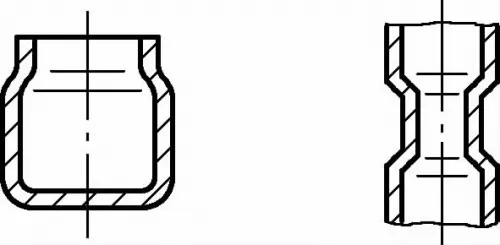

| Blanking |  | Punzonando con una matriz a lo largo de una curva de contorno cerrada, la sección punzonada se convierte en la pieza, que se utiliza para fabricar componentes planos de diversas formas. |

| Perforación |  | Punzonado con una matriz que sigue una curva de contorno cerrada, la sección punzonada es chatarra. |

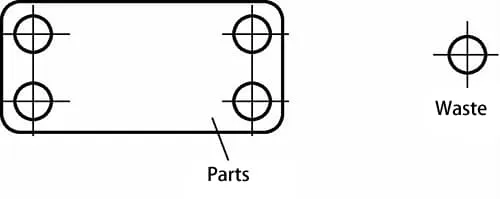

| Corte |  | Utilización de tijeras o un troquel para cortar a lo largo de una línea de contorno abierta, comúnmente utilizada para procesar componentes planos de forma simple. |

| Recorte |  | Recortar los bordes de las piezas conformadas para ordenarlas o darles formas específicas. |

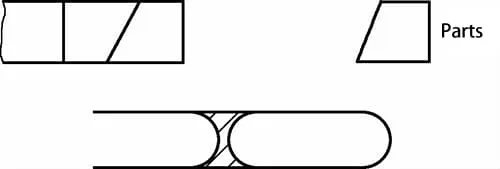

| Corte |  | Los productos semiacabados formados por estampación se cortan en dos o más partes, a menudo utilizadas tras la estampación por pares o agrupada de componentes simétricos. |

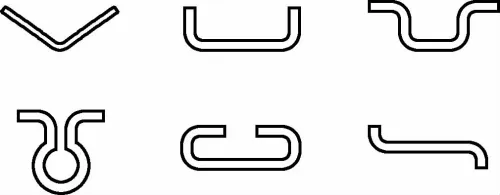

Los procesos de conformado incluyen la extrusión en frío, el plegado, la embutición profunda, el rebordeado, el abombado, el cuello, el laminado, el curvado, el gofrado y el estampado, como se detalla en la Tabla 1-2.

Proceso de conformado Tabla 1-2

| Nombre del proceso | Diagrama esquemático | Características y aplicaciones |

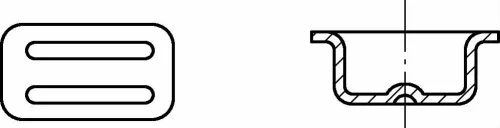

| Doblar |  | El plegado de chapa en línea recta para crear diversas formas permite procesar piezas complejas. |

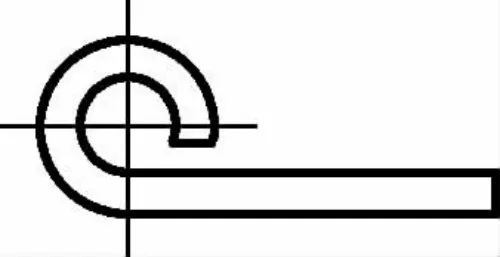

| Rodando |  | Enrollar el extremo de la chapa en una cabeza redonda casi cerrada se utiliza para fabricar piezas similares a bisagras. |

| Torsión |  | Retorcer productos semiacabados punzonados hasta un ángulo específico. |

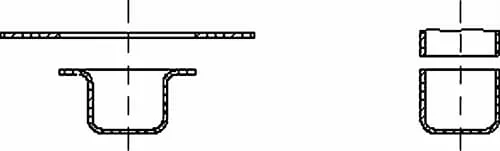

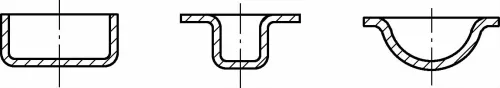

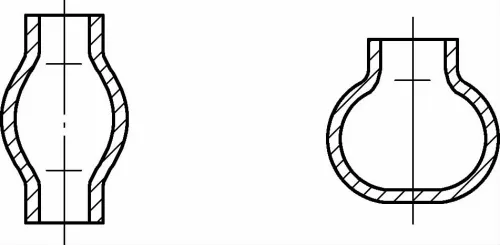

| Dibujo profundo |  | Conformar piezas brutas de chapa metálica en diversas piezas huecas con un volumen determinado. |

| Adelgazamiento y embutición |  | Transformación posterior de productos semiacabados huecos embutidos en piezas con una base más gruesa que las paredes laterales. |

| Piercing |  | Perforar chapas preperforadas o chapas sin perforar para crear bordes verticales. |

| Rebordeado |  | Conformado de los bordes de productos semiacabados de chapa metálica en bordes verticales a lo largo de curvas o arcos. |

| Draw Bending |  | Lograr la deformación por flexión bajo la acción combinada de fuerzas de tracción y momentos de flexión para producir piezas de gran precisión. |

| Abultamiento |  | Conformado de piezas con diversas formas espaciales de superficie curvada bajo tensión de tracción biaxial. |

| Ondulante |  | Creación de diversas formas de protuberancias y hendiduras en la superficie de piezas en bruto o piezas de chapa metálica mediante métodos de conformado en alto relieve. |

| Abocardado |  | Ampliación de las dimensiones radiales de un extremo de una pieza en bruto hueca o tubular. |

| Necking |  | Reducción de las dimensiones radiales de una zona específica de una pieza en bruto hueca o tubular. |

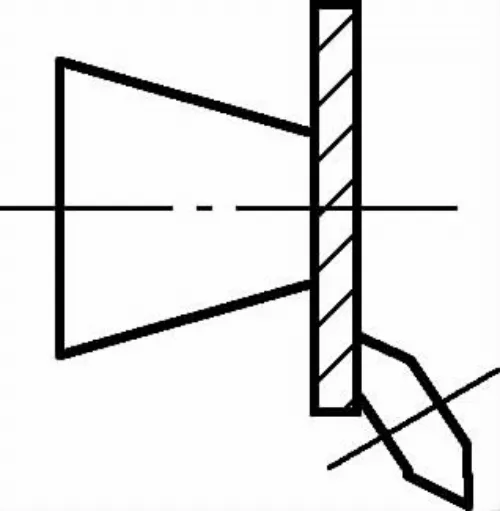

| Spin Forming |  | Formación gradual de piezas brutas con rodillos en estado giratorio. |

| Enderezar |  | Corregir la forma de las piezas para mejorar la precisión dimensional de las piezas conformadas u obtener pequeños radios de curvatura. |