I. Composición de las uniones soldadas

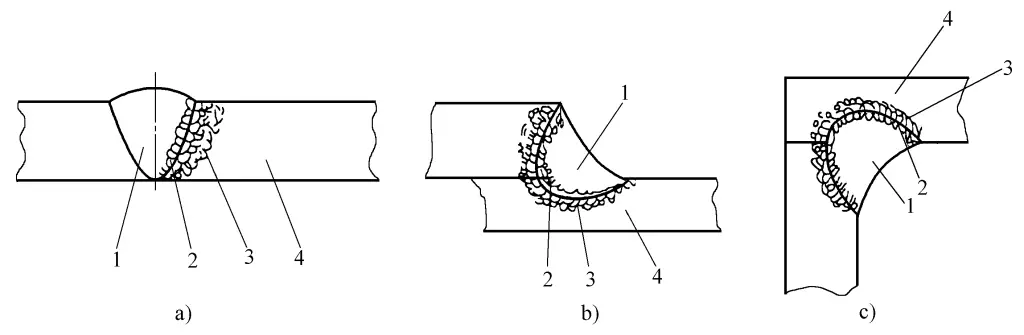

La unión soldada, comúnmente denominada junta, se forma uniendo dos o más piezas o partes mediante métodos de soldadura. Tomando como ejemplo la unión soldada por fusión, consta de metal de soldadura, zona de fusión y zona afectada por el calor, como se muestra en la Figura 2-8.

a) Junta a tope

b) Junta solapada

c) Junta de esquina

1-Metal de soldadura

2-Zona de fusión

3-Zona afectada por el calor

4-Material de base

II. La función de las juntas de soldadura

Las funciones de las uniones soldadas pueden dividirse a grandes rasgos en los tres tipos siguientes:

1. Junta de trabajo

Puede transferir la fuerza actuante en la estructura soldada de una pieza a otra. Deben realizarse cálculos de resistencia en las uniones de trabajo para garantizar que son seguras y fiables.

2. Junta de conexión

Conecta dos o más piezas en un todo para mantener sus posiciones relativas. Aunque las soldaduras que conectan estas uniones a veces participan en la transmisión de fuerzas o soportan algunas fuerzas actuantes, su función principal es la conexión, por lo que no se suelen realizar cálculos de resistencia para estas uniones.

3. Junta de estanqueidad

Mediante la soldadura, garantiza la estanqueidad al aire o al agua de la estructura, y evitar las fugas es su principal cometido. Las juntas de estanqueidad también pueden ser juntas de trabajo o juntas de unión.

III. Clasificación de las uniones soldadas

Las uniones soldadas son elementos de conexión entre componentes estructurales, y también transmiten y soportan fuerzas estructurales. Se clasifican en función de su función en la estructura, métodos de soldaduray formas estructurales conjuntas como se indica a continuación:

1. Clasificación basada en el papel de la junta en la estructura

1) Soldadura de contacto: La soldadura no transmite o transmite muy poca carga, sirviendo únicamente de conexión.

2) Soldadura portante: La soldadura y la pieza que se suelda están en serie, transmitiendo toda la carga.

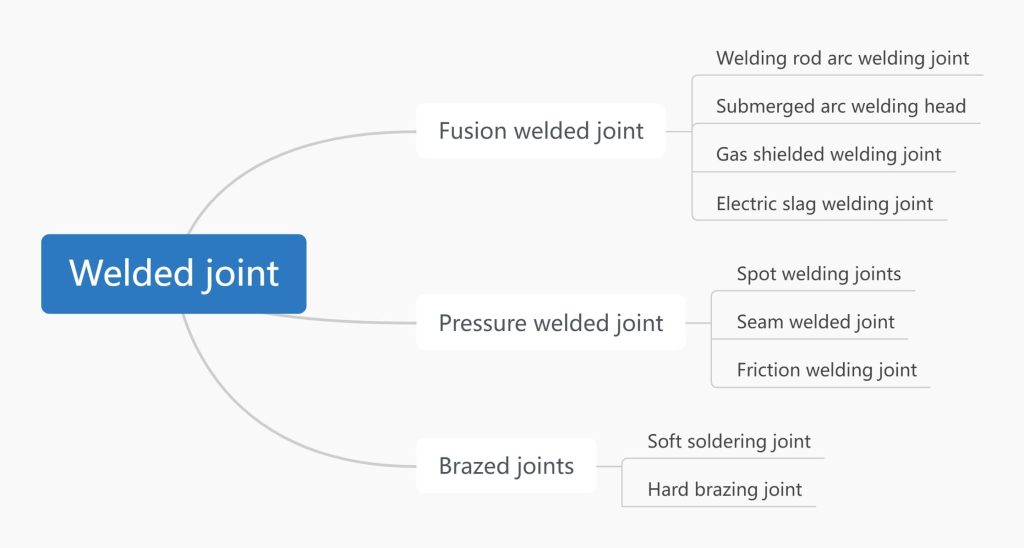

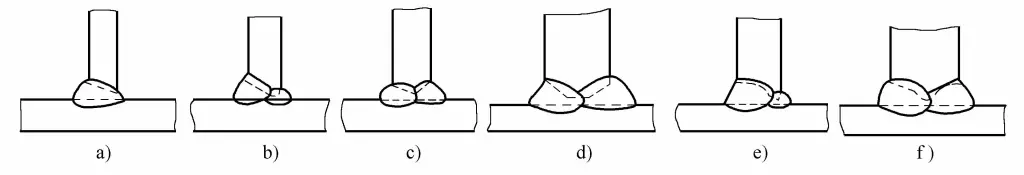

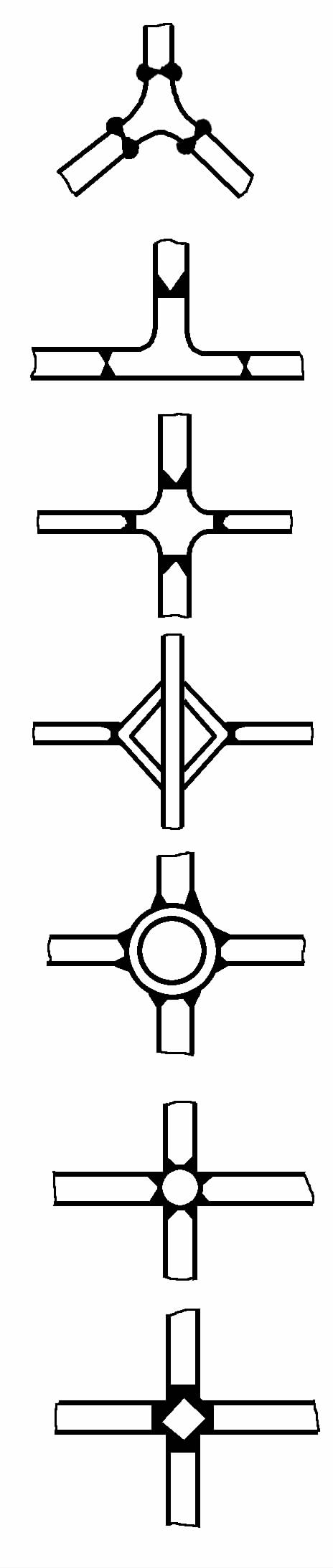

2. Clasificación por método de soldadura

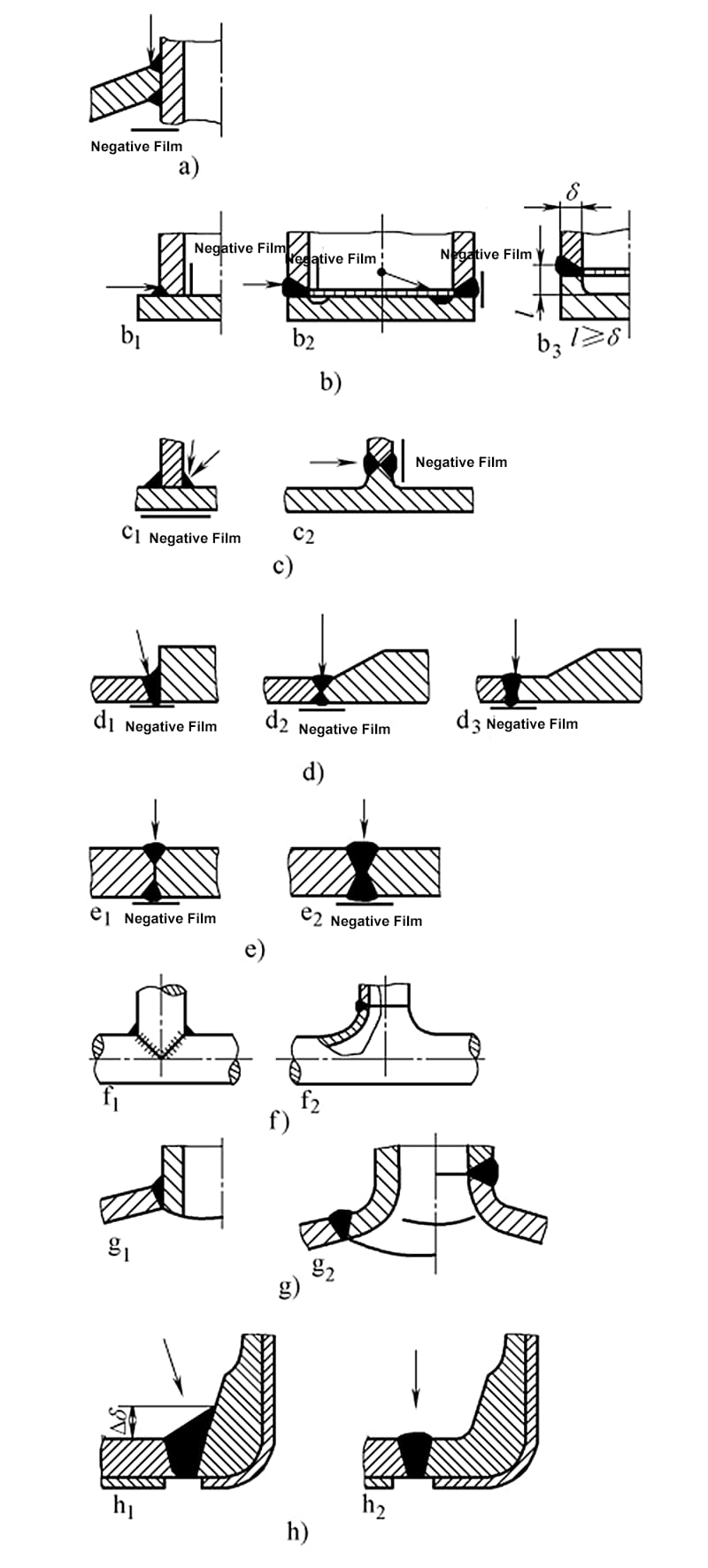

Incluye las uniones soldadas por fusión, las uniones soldadas por presión, las uniones por soldadura fuerte, etc., clasificadas como se muestra en la figura 2-9.

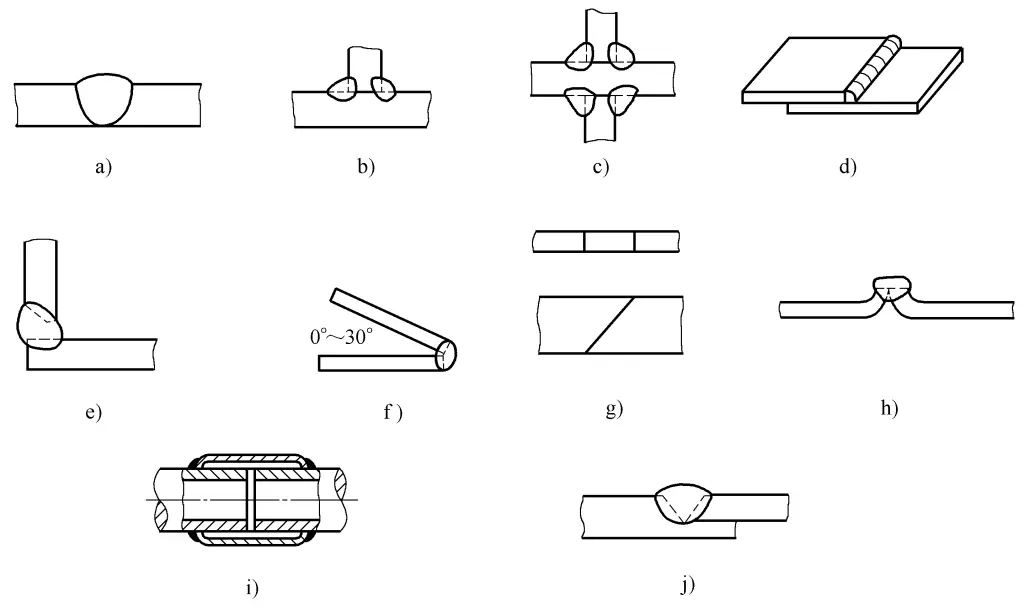

3. Clasificados por la forma estructural de la articulación

En función de la forma estructural de la unión, existen diez tipos: unión a tope, unión en T, unión en cruz, unión solapada, unión en esquina, unión en extremo, unión en manguito, unión a tope sesgada, unión embridada y unión a tope bloqueada, como se muestra en la Figura 2-10.

a) Junta a tope

b) Articulación en T

c) Junta de espiga

d) Junta solapada

e) Junta de esquina

f) Junta final

g) Junta biselada

h) Junta embridada

i) Junta de manguito

j) Junta inferior bloqueada

IV. Los cuatro tipos de juntas de soldadura más utilizados

1. Junta a tope

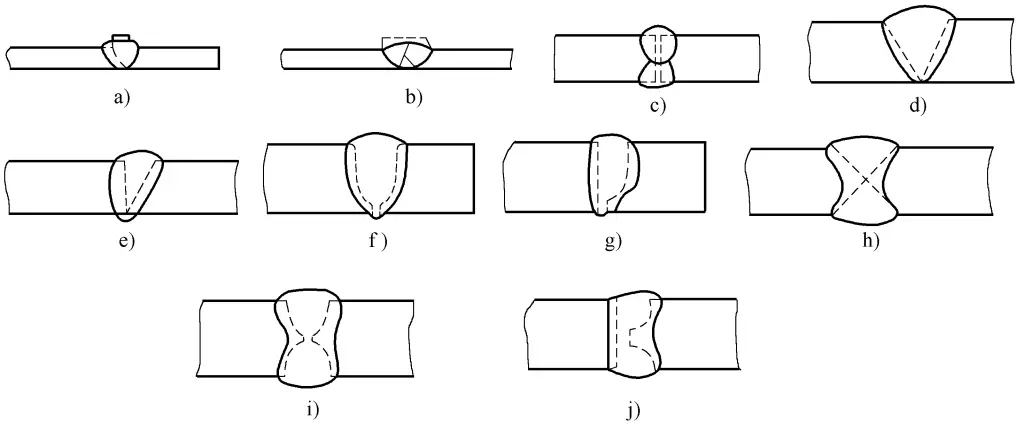

Las uniones a tope se utilizan para soldar dos piezas de trabajo en el mismo plano con respecto a la otra, formando una unión que tiene mejores condiciones de tensión, menos concentración de tensiones, consume menos material de soldadura y tiene menos deformación de soldadura. Por lo tanto, las uniones a tope son una forma de unión relativamente ideal. Para garantizar la calidad de la soldadura, a menudo se realizan soldaduras a tope en bisel, como se muestra en la figura 2-11.

a) Brida unilateral

b) Brida de doble cara

c) Forma de I

d) En forma de V

e) Forma de V unilateral

f) Forma de U con borde romo

g) En forma de J con borde romo

h) Doble V

i) Con borde romo en forma de doble U

j) Con borde romo en forma de doble J

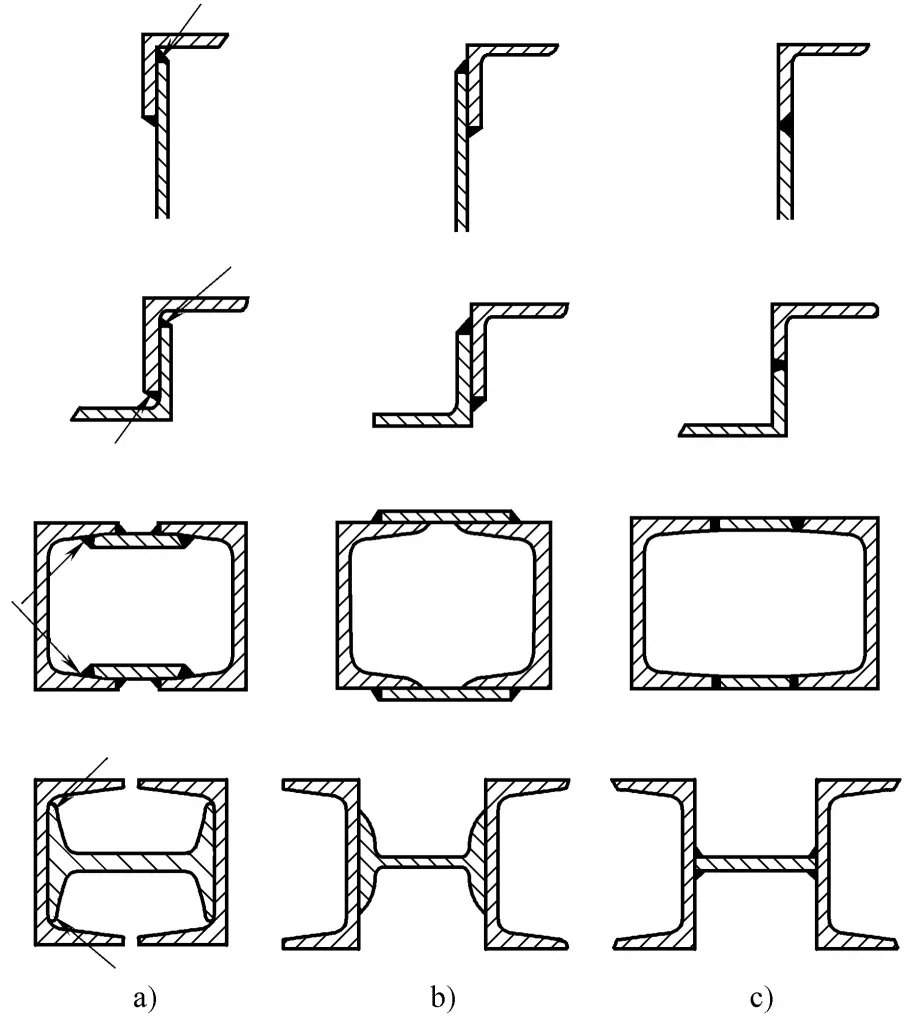

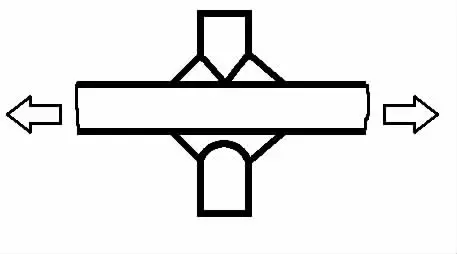

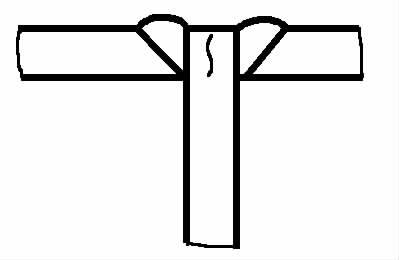

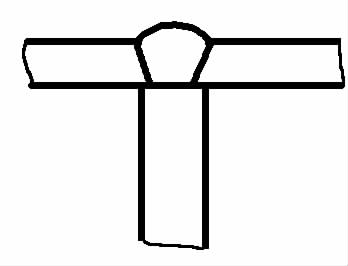

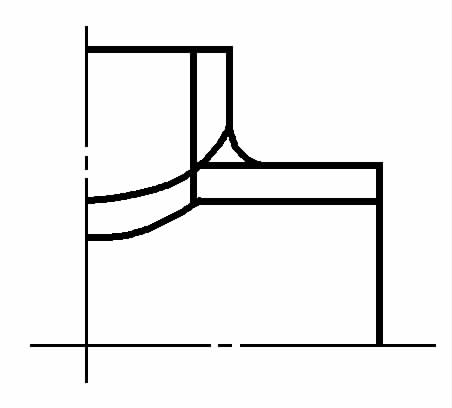

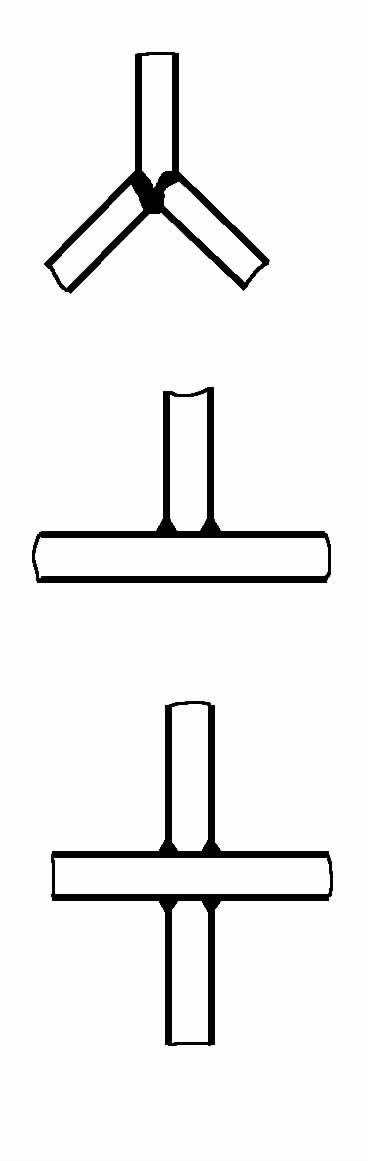

2. Juntas en T y en cruz

Las uniones en T y en cruz son uniones que conectan piezas de trabajo perpendiculares entre sí mediante soldaduras de filete, que es un tipo típico de unión de soldadura por arco. Las uniones en T y en cruz pueden ser totalmente penetradas o no. Las uniones sin ranura no suelen ser totalmente penetradas, y el hecho de que las uniones ranuradas sean totalmente penetradas depende de la forma y el tamaño de la ranura.

Las juntas ranuradas que están completamente penetradas tienen una mayor capacidad para soportar cargas dinámicas, y su resistencia puede calcularse como la de las juntas a tope. En la Figura 2-12 se muestran las juntas en forma de T y en cruz.

a) En forma de V por un solo lado

b) Con borde romo en forma de V por un solo lado

c) Doble cara simple en V

d) Con borde romo doble en forma de V de un solo lado

e) Con borde romo en forma de J

f) Con borde romo en forma de doble J

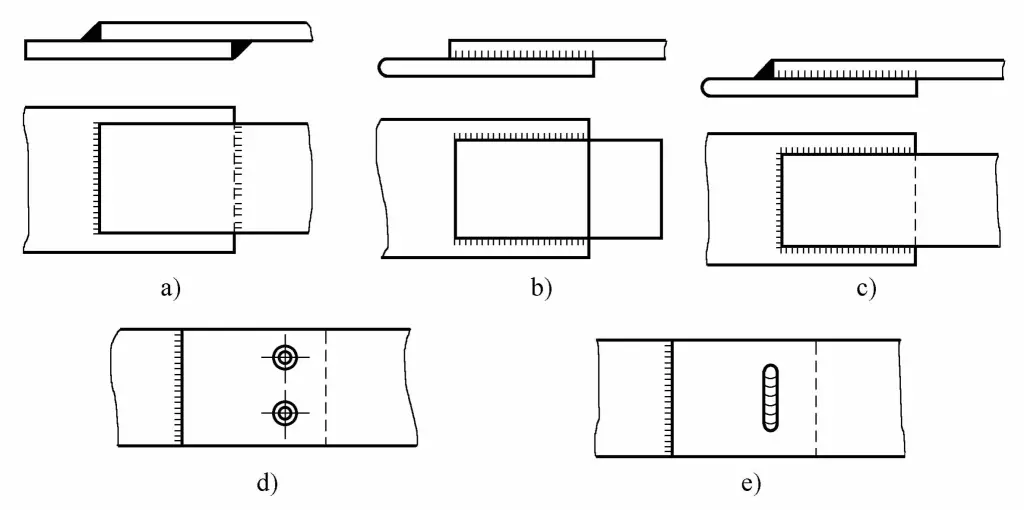

3. Junta solapada

Una unión solapada es una unión que conecta dos piezas solapándolas parcialmente o añadiendo una pieza solapada especial mediante soldaduras de filete, soldaduras de tapón o soldaduras de ranura. Las uniones solapadas se utilizan ampliamente debido a la simplicidad de la preparación previa a la soldadura y el montaje, y sus formas comunes se muestran en la Figura 2-13.

a) Conexión de soldadura en ángulo frontal

b) Unión soldada en ángulo lateral

c) Unión combinada de soldadura en ángulo

d) Soldadura en ángulo frontal + conexión de soldadura de tapón

e) Soldadura de filete frontal + conexión de soldadura de ranura

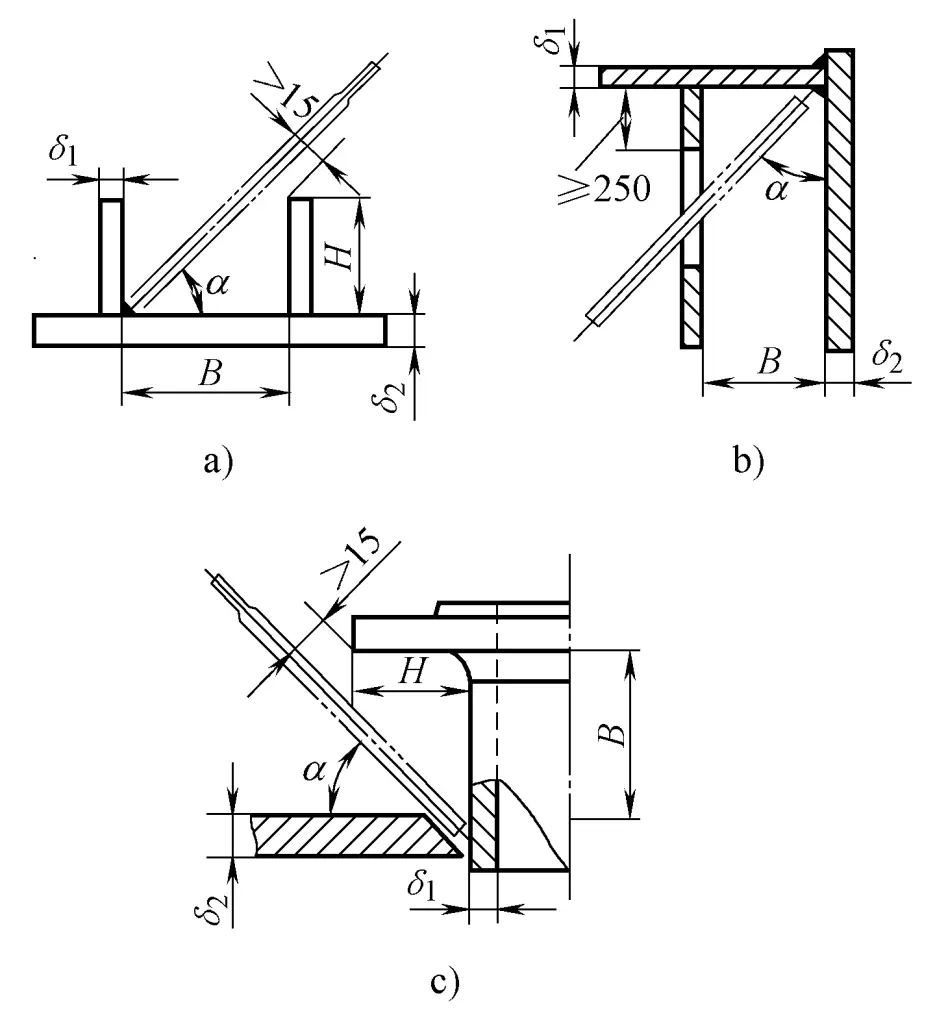

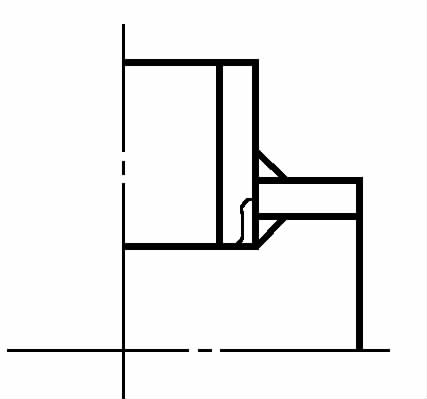

4. Junta de esquina

Una unión en esquina es una unión en la que las caras extremas de dos piezas a soldar forman un ángulo superior a 30° e inferior a 135°. Las uniones en esquina se utilizan comúnmente en componentes en forma de caja, y las formas de conexión comunes se muestran en la Figura 2-14.

a) Soldadura de esquina unilateral sin ranura

b) Soldadura de esquina de doble cara sin ranura

c) Junta angular pasante ranurada

V. Selección racional de las formas de las juntas de soldadura

1. Accesibilidad de la junta de soldadura

Cada soldadura en una estructura soldada debe ser fácilmente accesible para soldar; por lo tanto, es necesario asegurarse de que hay espacio alrededor de la soldadura para que el soldador pueda operar libremente y para que el equipos de soldadura para funcionar con normalidad. A continuación se ofrece una breve introducción a las condiciones de soldadura necesarias para los distintos métodos de soldadura.

(1) Soldadura por arco metálico protegido

Al utilizar la soldadura por arco metálico protegido, es necesario asegurarse de que el soldador pueda acercarse a la soldadura, ver claramente la pieza a soldar durante la operación y mover el electrodo con comodidad. El soldador debe intentar soldar en una postura normal.

Por ejemplo, la figura 2-15 muestra una estructura soldada compuesta por varios perfiles. Las soldaduras indicadas por las flechas de la figura no pueden soldarse y deben diseñarse como la estructura del centro o de la derecha de la figura.

a) Irrazonable

b) Mejora

c) Mejor

La figura 2-16 muestra diseños razonables y no razonables de varias uniones de soldadura por arco. En la Figura 2-16a~e, los ángulos agudos indicados por las flechas son difíciles de soldar; cambie al diseño razonable de la derecha para evitar la formación de ángulos agudos; la Figura 2-16f muestra una unión a tope, el de arriba es un diseño irrazonable, cambie al de abajo con mayor separación de la unión para un diseño razonable, evitando la posibilidad de no poder soldar.

La figura 2-17a muestra una estructura con dos o más juntas en T paralelas. Para garantizar la calidad de las soldaduras de las esquinas de esta estructura, es necesario tener en cuenta la distancia B y la altura H entre las dos placas verticales para garantizar que el electrodo pueda inclinarse un cierto ángulo α y tenga espacio para moverse. El ángulo de inclinación α está relacionado con el espesor de la placa plana y de la placa vertical.

(Cuando B≤400mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm, H no está limitado)

La figura 2-17b inicia el orificio de proceso para asegurar que la costura de soldadura interna sea accesible. La Figura 2-17c es el espacio operativo necesario para soldar la junta de esquina anular entre la boquilla de la brida y el cilindro en un recipiente cilíndrico.

La figura 2-18 muestra una articulación en T oblicua. El espacio en el lado donde el ángulo θ es inferior a 90° es pequeño, lo que dificulta la observación y la manipulación. Por lo tanto, el ángulo θ no debe ser demasiado pequeño en varias posiciones de soldadura.

(Para soldadura plana, θ≥60°; para soldadura vertical, θ≥70°; para soldadura aérea, θ≥80°).

Para las estructuras de soldadura cerradas, existen los dos casos siguientes.

1) Estructuras en las que no se puede soldar en el interior.

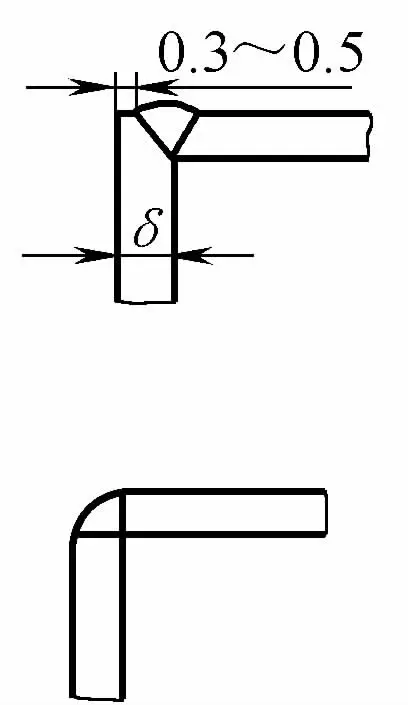

Debe diseñarse como una junta soldada por una sola cara, normalmente utilizando una forma de soldadura en bisel por una sola cara. Para evitar que se queme, se puede colocar una placa de respaldo permanente en la parte posterior, como se muestra en las Figuras 2-19a y b. Para diferentes espesores de placa, se puede diseñar una unión en bisel en forma de V con un borde de bloqueo, como se muestra en la Figura 2-19c.

a) Junta a tope con placa de apoyo

b) Junta en T con separador

c) Junta a tope bloqueada

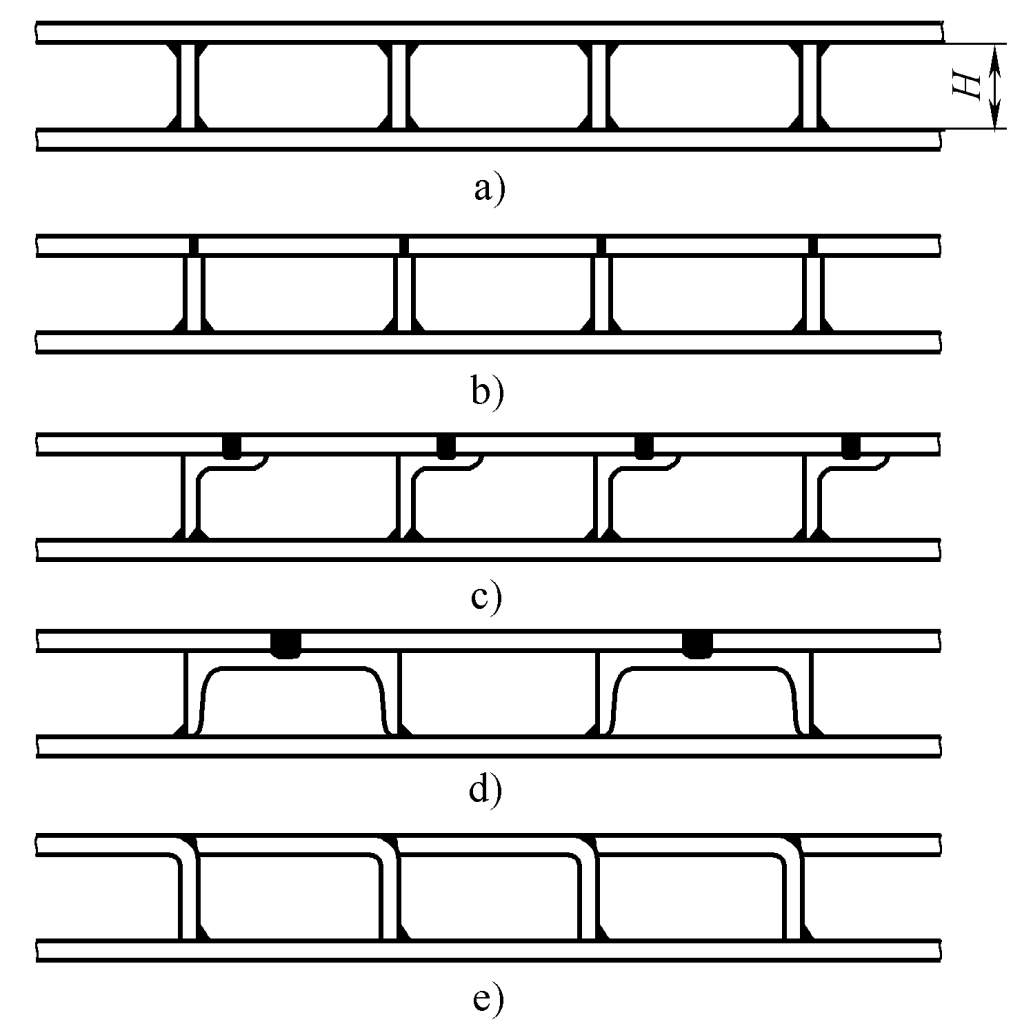

La figura 2-20a muestra una estructura de doble pared con costillas, que no puede soldarse debido al pequeño tamaño H. Si se cambia a las estructuras b, c, d, e de la figura 2-20, la placa de la pared superior y las costillas pueden completarse desde el exterior mediante soldadura a tope, soldadura de tapón o soldadura de ranura.

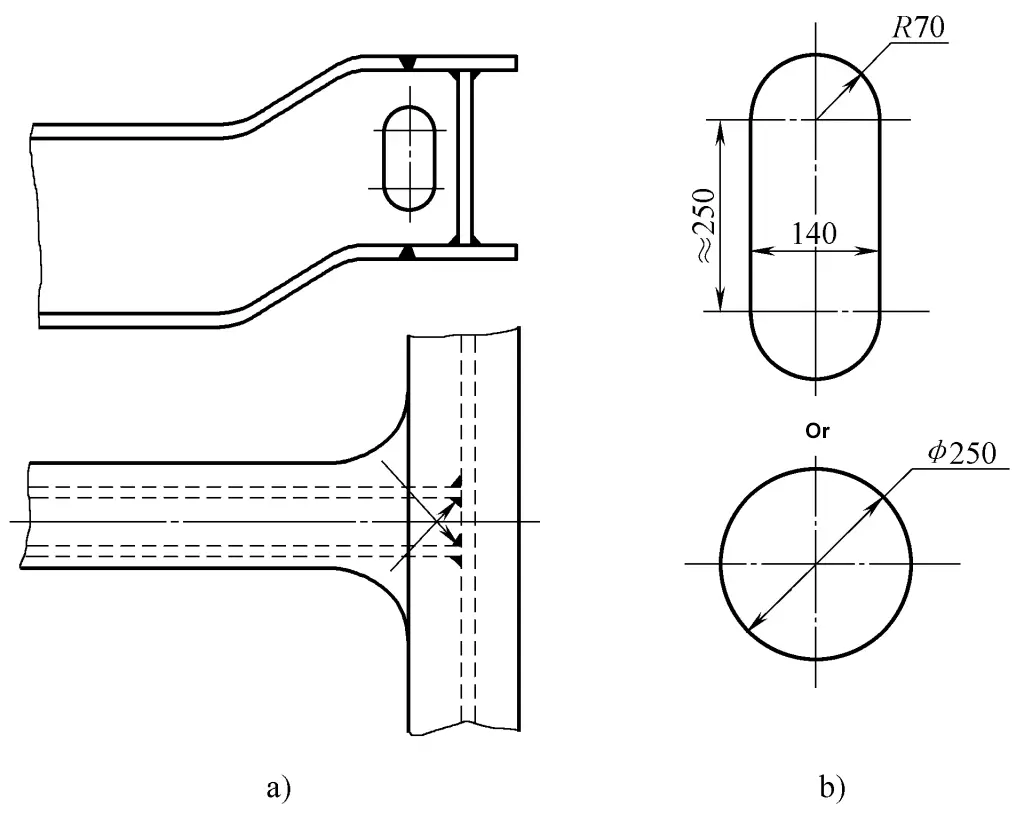

Algunas estructuras soldadas pueden utilizar los propios orificios de aligeramiento de la estructura para conseguir soldaduras internas. Por ejemplo, las dos soldaduras circunferenciales dentro del cuerpo del engranaje soldado con placa de doble banda, como se muestra en la Figura 2-21.

Cuando la junta debe soldarse por ambos lados y no hay agujeros de aligeramiento disponibles, pueden abrirse agujeros tecnológicos en posiciones no críticas para soldar costuras internas, y luego sellarlos una vez finalizada la soldadura, como se muestra en la Figura 2-22. Para el tamaño de los agujeros tecnológicos, consulte la Figura 2-22b, que se pueden hacer en forma de ranura o agujeros redondos, pero asegúrese de que hay una distancia de unos 250 mm desde el centro del agujero a la parte de soldadura.

a) Ejemplos de aplicación

b) Forma y tamaño de los agujeros tecnológicos

2) Estructuras que pueden soldarse en su interior.

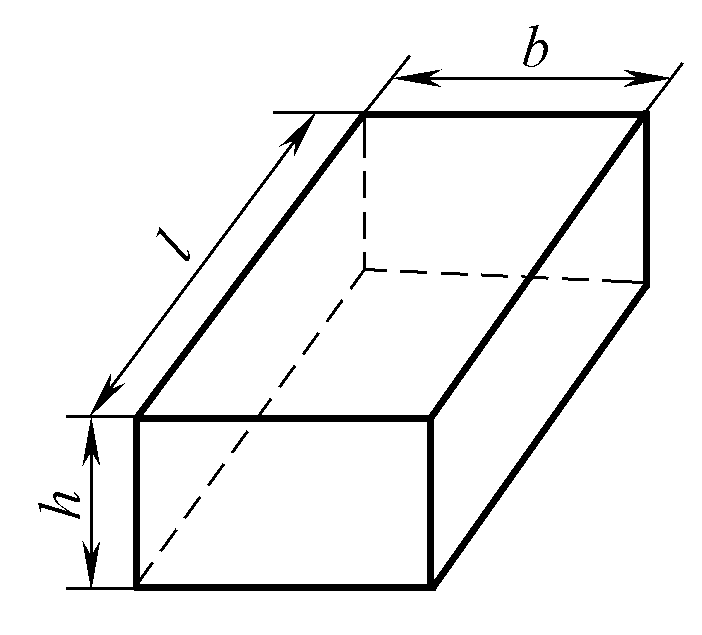

Debido a las malas condiciones de soldadura en el interior de la estructura, es necesario minimizar la cantidad de trabajo de soldadura en el interior, como utilizar un bisel asimétrico que sea poco profundo en el interior y profundo en el exterior, y aumentar el espacio operativo interno tanto como sea posible para reducir la concentración de humo, etc. Las dimensiones mínimas del espacio para soldar en el interior de una caja vacía se muestran en la Tabla 2-1.

Tabla 2-1 Espacio de operación de soldadura dentro de una caja vacía (unidad: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

A medida que aumenta la longitud l, deben incrementarse adecuadamente la anchura b y la altura h. También debe adoptarse un orden de montaje razonable, soldando todas las soldaduras internas antes de formar una estructura cerrada y, a continuación, instalando la última pieza restante y sellándola desde el exterior.

(2) Soldadura por arco sumergido

Su característica es que es la más adecuada para soldar soldaduras largas rectas y soldaduras circulares en posición horizontal (hacia abajo), y requiere dispositivos auxiliares necesarios para cooperar. Por lo tanto, al diseñar juntas de soldadura por arco sumergido, tenga en cuenta el espacio de movimiento relativo entre el cabezal de soldadura por arco sumergido y la pieza de trabajo, así como la ubicación donde se pueden colocar los dispositivos auxiliares correspondientes.

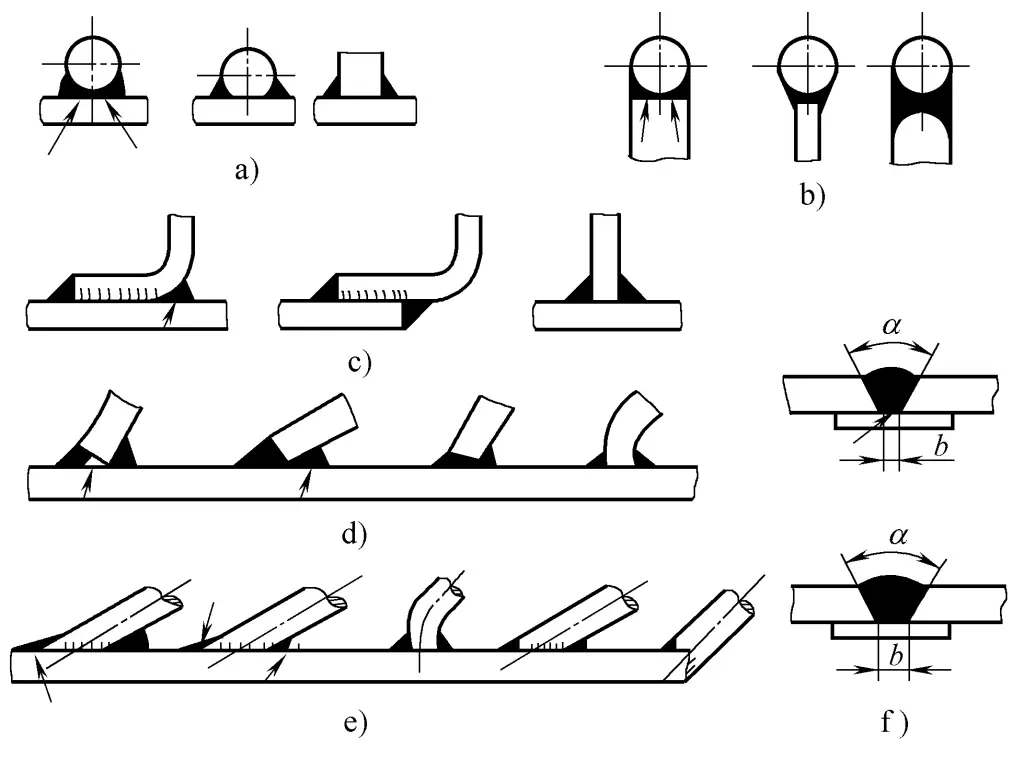

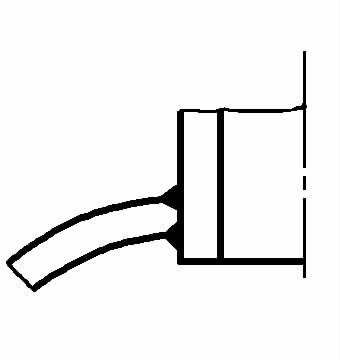

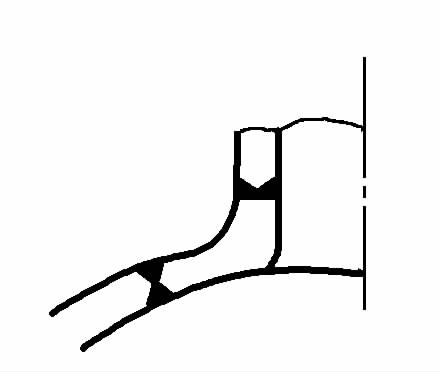

(3) Soldadura con gas CO2

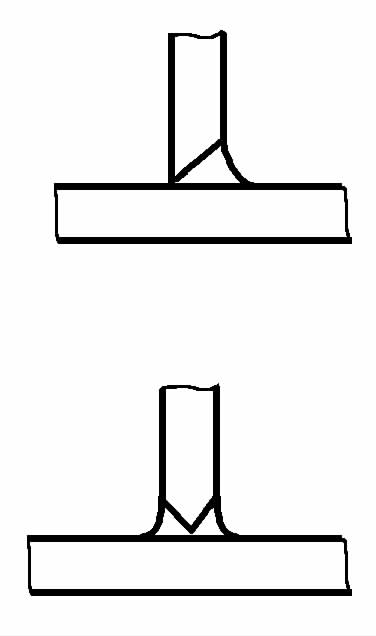

Al diseñar estructuras para la soldadura con CO2, hay que tener en cuenta que la pistola de soldadura debe tener la posición y el espacio de funcionamiento correctos para garantizar una buena formación de la soldadura. La posición de la pistola de soldadura se determina en función de la forma de la soldadura, la forma y el tamaño de la pistola de soldadura (como las dimensiones externas de la boquilla), la longitud de saliente del hilo de soldadura y el tamaño del ángulo de bisel α. En la Figura 2-23 se muestran las posiciones requeridas de la pistola de soldadura para varias uniones.

a) Soldadura en ángulo

b) Soldadura plana de juntas de ranura en V o en U

c) Soldadura plana a tope de junta estrecha

d) Ranura en forma de J unión a tope soldadura plana α-ángulo de la ranura θ-ángulo de inclinación de la pistola de soldadura

2. Accesibilidad de la inspección de la calidad de la soldadura

Las soldaduras de las estructuras soldadas que requieren una inspección de calidad deben tener unas condiciones adecuadas para la detección de defectos, y los diferentes métodos de detección de defectos tienen sus requisitos correspondientes, véase la Tabla 2-2.

Tabla 2-2 Condiciones necesarias para los distintos métodos de detección de defectos

| Métodos de detección de fallos | Requisitos para la posición espacial de la detección de defectos | Requisitos de la superficie de detección | Requisitos para la parte posterior de la zona de detección |

| Detección de defectos en los rayos | Requiere una posición espacial amplia para acomodar la colocación del cabezal de rayos y el ajuste de la distancia focal | La superficie no necesita mecanizado, sólo es necesario eliminar las cosas que afectan a la visualización de los defectos; debe haber un lugar para colocar números de plomo, flechas de plomo y densitómetros. | Puede colocar una caja oscura |

| Detección de defectos por ultrasonidos | Requiere un espacio más reducido, sólo es necesario colocar la sonda y el espacio para que ésta se mueva | Debe existir un margen de superficie para el movimiento de la sonda, el mecanizado de la superficie debe realizarse en la medida de lo posible para facilitar el acoplamiento acústico. | Cuando se utiliza el método de reflexión para la detección de defectos, la parte trasera requiere una buena superficie reflectante |

| Inspección por partículas magnéticas | Requiere una posición espacial para magnetizar la zona de inspección para esparcir el polvo magnético y observar los defectos | Elimine los óxidos y otros contaminantes que afectan a la acumulación de partículas magnéticas, y asegúrese de que hay espacio para que la sonda trabaje | - |

| Pruebas con líquidos penetrantes | Se necesita espacio para aplicar el penetrante y observar los defectos | Deben eliminarse los contaminantes de la superficie | Si se utiliza queroseno para las pruebas, se requiere espacio en la parte posterior para aplicar el queroseno, y deben eliminarse los contaminantes que dificulten la penetración del queroseno. |

(1) Adecuado para pruebas radiográficas de uniones soldadas

En la actualidad, la radiografía con métodos fotográficos se utiliza ampliamente en los ensayos con rayos X. Para obtener cierta capacidad de penetración y mejorar la claridad de las imágenes de defectos en la película, la distancia focal para placas de grosor medio se ajusta dentro de un rango de 400~700mm. En base a esto, se puede determinar la distancia desde el cabezal de la máquina de ensayo hasta la superficie de detección de la soldadura, dejando un espacio operativo alrededor de la soldadura.

Antes de la prueba, también es necesario elegir la dirección de exposición en función de la forma geométrica y el tipo de junta de la soldadura, y colocar correctamente la caja oscura (fijar la película) en esta dirección.

En general, las juntas a tope son las más adecuadas para las pruebas radiográficas y pueden completarse con una sola exposición. Las uniones en T y las uniones en esquina suelen requerir múltiples exposiciones desde diferentes direcciones para evitar que se pierdan defectos. En la figura 2-24 se muestra la selección correcta de varias uniones soldadas por fusión para pruebas radiográficas. Entre ellas, la figura 2-24a es una unión angular de tipo inserción, en la que la soldadura no puede colocarse plana ni doblarse al colocar la película.

La figura 2-24b muestra la junta de conexión entre la base y el cuerpo simplificado. Figura 2-24b 1 y Figura 2-24b 2 no son adecuados para la inspección radiográfica, sólo la Figura 2-24b 3 es adecuada para la inspección radiográfica. La figura 2-24c muestra una junta en T, donde Figura 2-24c 1 no es adecuado para la inspección radiográfica, y la Figura 2-24c 2 sólo puede inspeccionarse mediante radiografía a través de una pieza de sustitución (forja o fundición, procesada por corte).

La transición de la Figura 2-24d 1 es demasiado abrupta, lo que dificulta la inspección; la transición de la Figura 2-24d 2 es más suave, pero las diferencias locales en el grosor de las paredes siguen afectando a la inspección; al mover la junta de la Figura 2-24d 3 fuera de la zona de transición es la más adecuada para la inspección radiográfica. Figura 2-24e 1 muestra una soldadura a tope no fusionada, que no puede inspeccionarse mediante radiografía, sólo la Figura 2-4e 2 puede inspeccionarse.

El diseño de la junta de la Figura 2-24f 2 facilita la inspección radiográfica. Debido a las diferencias de grosor y a la curvatura espacial, la Figura 2-24g 1 no es adecuado para la inspección radiográfica, cambiando a la forma de unión de la Figura 2-24g 2 facilita mucho la inspección. La junta de esquina de la figura 2-24h, si se cambia por una junta a tope, puede inspeccionarse completamente mediante radiografía.

(2) Uniones soldadas aptas para inspección por ultrasonidos

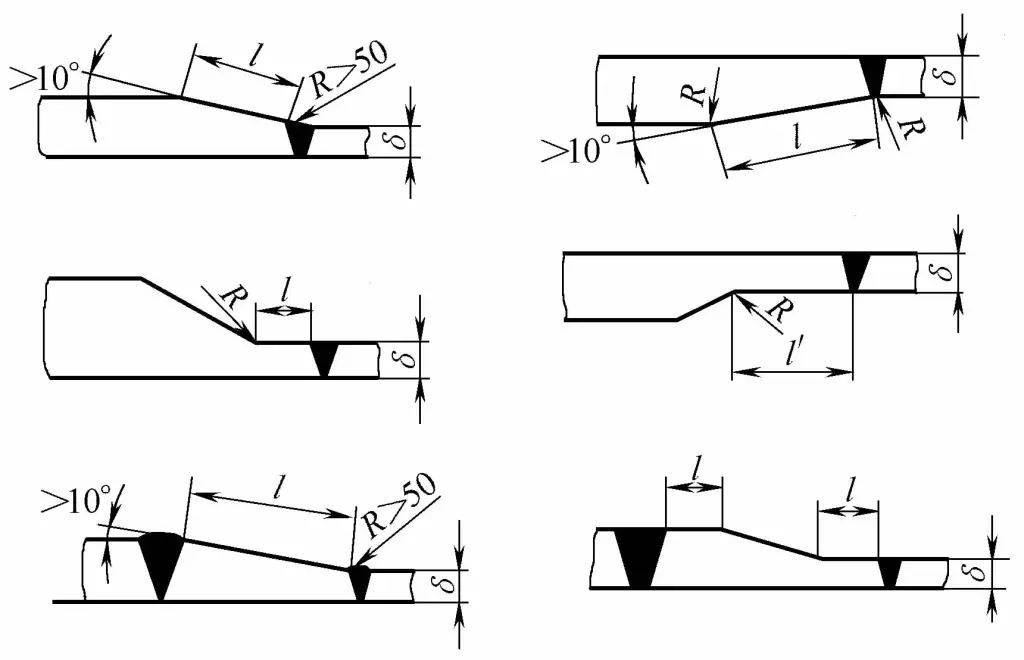

Para detectar con sensibilidad diversos defectos dentro de la junta de soldadura durante la inspección por ultrasonidos, la sonda debe tener suficiente área de movimiento. En la figura 2-25 se muestra el área de movimiento de la sonda para la inspección ultrasónica de juntas a tope. El tamaño del área de movimiento de la sonda se determina mediante la fórmula de la Tabla 2-3.

Tabla 2-3 Determinación del tamaño del área de movimiento de la sonda

| Espesor de la chapa/mm | Fórmula para calcular el tamaño del área de movimiento de la sonda | Explicación |

| 8~46 | l ≥ 2δK + L | Superficie de detección de defectos a ambos lados de la soldadura de la pared interior o exterior |

| >46 ~ 120 | l≥δK +L | Superficie de detección de defectos a ambos lados de las soldaduras de las paredes interior y exterior |

Nota: tamaño del área de movimiento de la sonda l en mm; δ-espesor del objeto a inspeccionar, en mm; longitud de la sonda L, generalmente 50mm; valor de la tangente K del ángulo de refracción β de la sonda acodada, que puede determinarse por el espesor de la placa, para espesores de 8 a 25mm, k=2,0 a 3,0; para espesores de 25 a 46mm, K=1,5 a 2,5; para espesores de 46 a 120mm, k=1,0 a 2,0.

En la figura 2-26 se muestra el área de movimiento de la sonda para la detección ultrasónica de defectos en soldaduras a tope de diferentes espesores. El tamaño mínimo del área de movimiento de la sonda l se determina mediante la fórmula de la Tabla 2-4.

Tabla 2-4 Tamaño mínimo del área de movimiento de la sonda para la detección de defectos por ultrasonidos en soldaduras a tope de diferentes espesores.

| Espesor de la placa /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Ángulo de refracción de la sonda / (°) | 70 | 60 | 45 ,60 | |

| Área de movimiento de la sonda /mm | lExterior | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInterior | 0.7 lExterior | 0.7 lExterior | 0.7 lExterior | |

El área de movimiento de la sonda para la detección ultrasónica de defectos en uniones soldadas de botellas de recipientes a presión se muestra en la Figura 2-27, con el tamaño mínimo indicado en la Tabla 2-5.

Tabla 2-5 Tamaño mínimo del área de movimiento de la sonda de pruebas ultrasónicas para soldaduras de cilindros de recipientes a presión

| Espesor de la placa δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

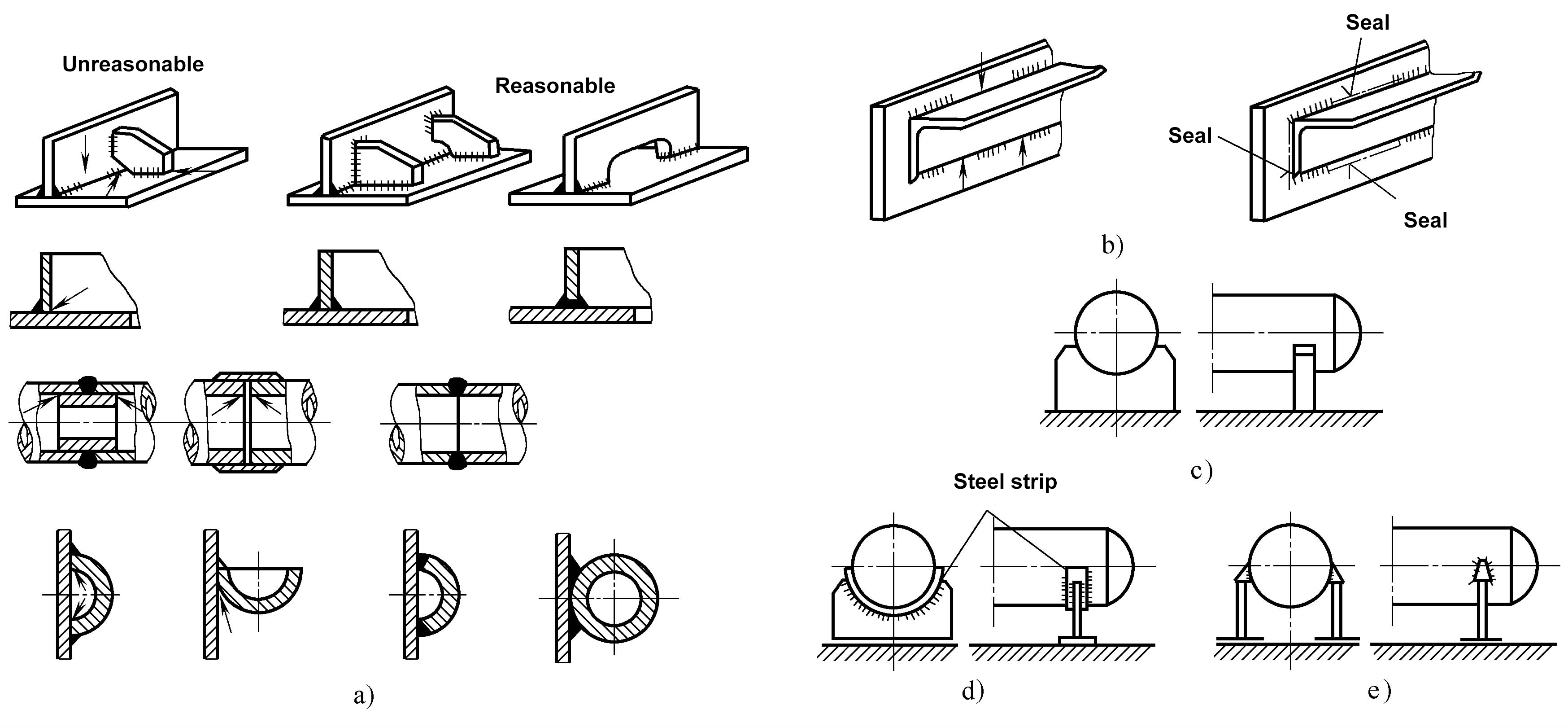

3. Selección de juntas para reducir la corrosión por intersticios

Cuando los medios corrosivos entran en contacto directo con la superficie metálica, suele producirse una intensa corrosión localizada en grietas y esquinas afiladas. Esto se debe a la acumulación de líquidos estancados y sedimentos en estas zonas. Este tipo de corrosión se denomina corrosión en grietas.

Entre los métodos para prevenir y reducir la corrosión por hendiduras se incluyen los siguientes:

1) Utilizar preferentemente soldadura a tope, con penetración completa de la soldadura, y no utilizar uniones con penetración de raíz por un solo lado.

2) Evitar las grietas en las juntas y las esquinas afiladas, garantizar que los medios líquidos puedan drenarse completamente y limpiarse con facilidad, y evitar la deposición de materiales sólidos en la parte inferior de la estructura.

3) Para evitar la corrosión por hendiduras, minimice el uso de soldaduras intermitentes, soldaduras por un solo lado, soldaduras de solape y penetración incompleta, y selle las hendiduras de soldadura inevitables como se muestra en la Figura 2-28.

a) Evitar las separaciones causadas por soldaduras intermitentes, soldaduras por un solo lado, soldaduras de solape y penetraciones incompletas (indicadas con flechas).

b) Sellado de soldaduras intermitentes no soldadas

c) Huecos formados entre contenedores colocados de forma suelta y bastidores de sillín

d) Añadir soldadura de bandas de acero

e) Los soportes de soldadura de cuatro puntos pueden reducir la superficie de apoyo

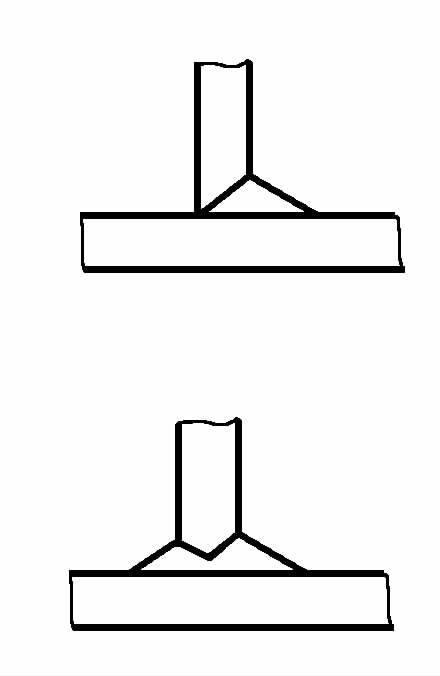

4. Selección de juntas para evitar el desgarro laminar

Para la estructura de soldadura de maquinaria grande o pesada, a menudo se utilizan chapas de acero laminado de 30 a 100 mm o incluso más gruesas para formar estructuras de soldadura. Debe prestarse especial atención a evitar el desgarro laminar.

El desgarro laminar se produce principalmente en la zona afectada por el calor o en el metal base alejado de la zona afectada por el calor de las uniones soldadas en esquina, uniones en T y uniones transversales. Para evitar el desgarro laminar, es necesario reducir o evitar la tensión de restricción o la deformación en la dirección del espesor de la chapa de acero de la estructura, y elegir una forma de unión razonable, véase la Tabla 2-6.

Cuadro 2-6 Formas articulares para evitar el desgarro laminar

| Articulaciones propensas al desgarro laminar | Articulación mejorable | Descripción |

|  | La dirección indicada por la flecha es la dirección en la que puede producirse la tensión de retención durante la soldadura, o la dirección de la fuerza cuando el componente está en funcionamiento. |

|  | Reducir la tensión de contracción en la dirección del espesor abriendo una ranura o cambiando la forma de la soldadura, generalmente abriendo una ranura en el lado que soporta la tensión en la dirección del espesor. |

|  | Evitar el efecto de la fuerza de contracción de la soldadura en la dirección del espesor de la chapa. |

|  | Reducir la tensión de retención de la boquilla en la dirección del espesor de la chapa |

|  | Bajo la premisa de asegurar la penetración completa, el ángulo de la ranura debe ser lo más pequeño posible, y sin aumentar el ángulo de la ranura, aumentar el tamaño de la punta de la soldadura tanto como sea posible para aumentar el área de la fuerza de soldadura y reducir el valor de la tensión en la dirección del espesor. |

|  | Insertos sin desgarro laminar, normalmente utilizando perfiles laminados. Forma de unión mejorada, que evita el desgarro laminar y también las soldaduras demasiado densas, reduciendo la concentración de tensiones. |

|  | Se trata de la conexión entre la tobera y la carcasa en el recipiente a presión, utilizando insertos para el refuerzo de los orificios en la unión, lo que también puede reducir el desgarro laminar y reducir la concentración de tensiones en la soldadura. |

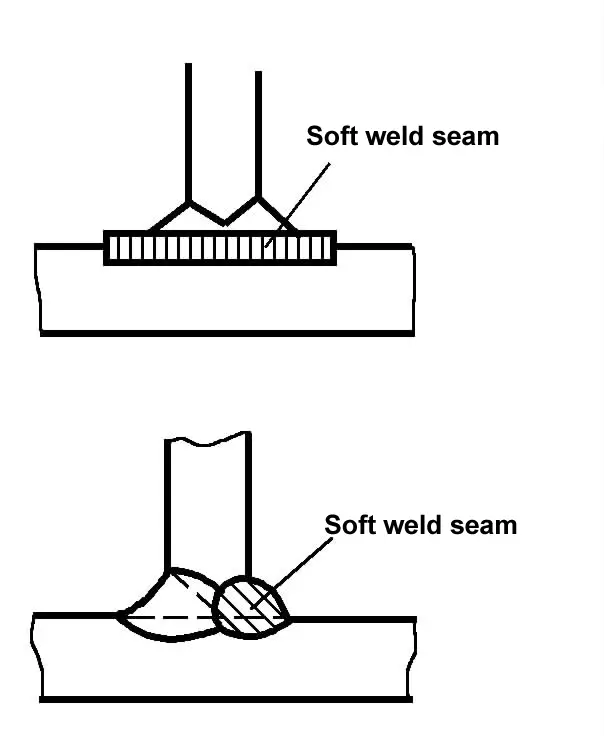

|  | Utilice soldaduras blandas con buena plasticidad para aliviar la tensión en la dirección del espesor del metal base. La figura superior es una capa de transición de metal blando depositada en la superficie que se va a soldar; la figura inferior es una soldadura de metal blando en el lado que se va a soldar en primer lugar. |