Conocimientos fundamentales de dibujo técnico

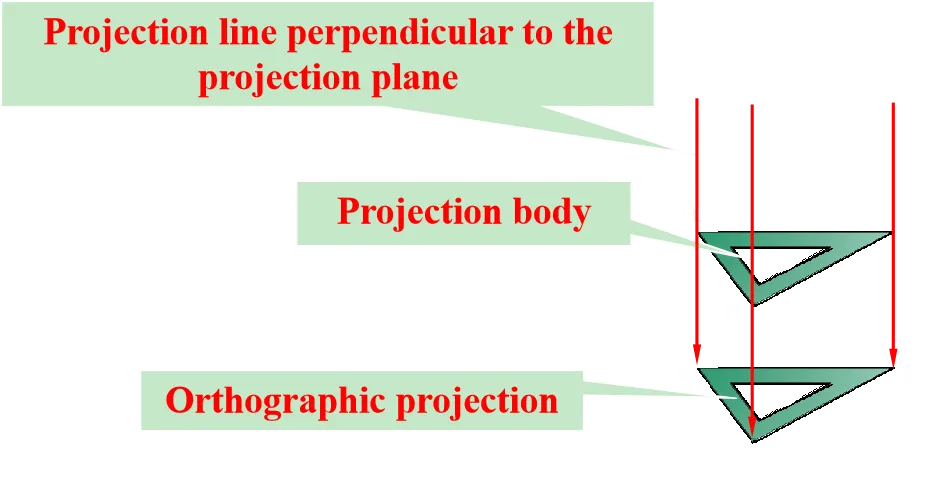

Proyección ortográfica

El método de proyección representa de forma precisa y completa la forma y estructura de una forma, y se utiliza ampliamente en dibujos de ingeniería debido a su sencillez y buenas propiedades de medición.

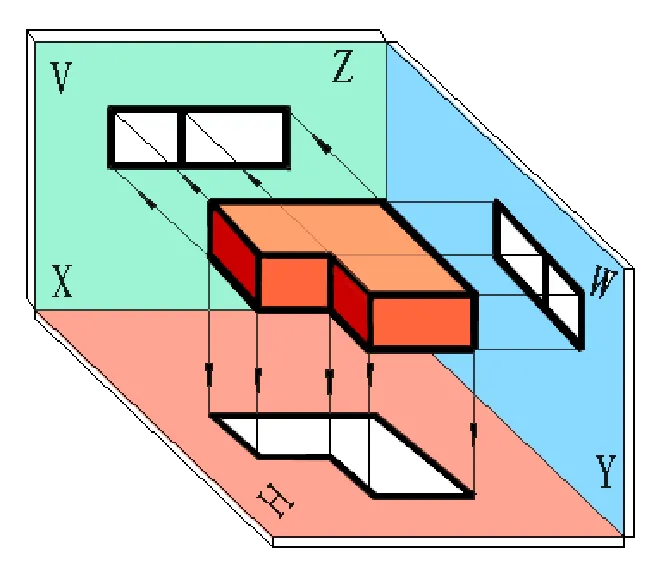

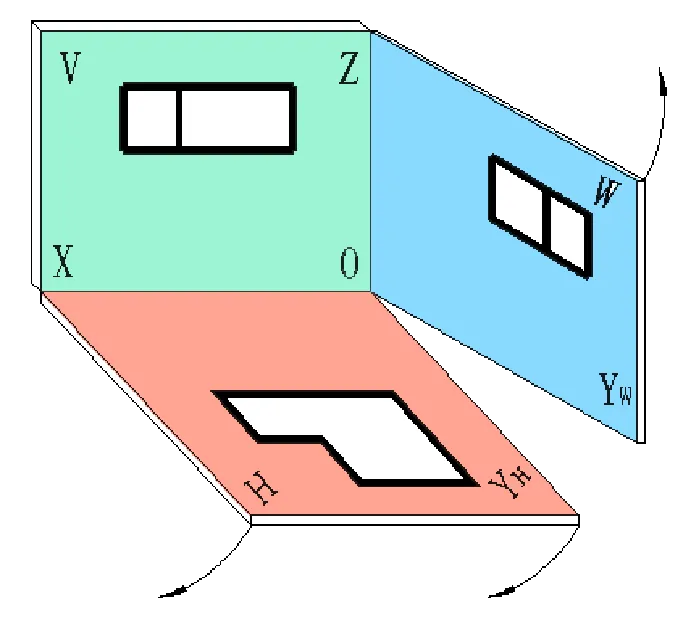

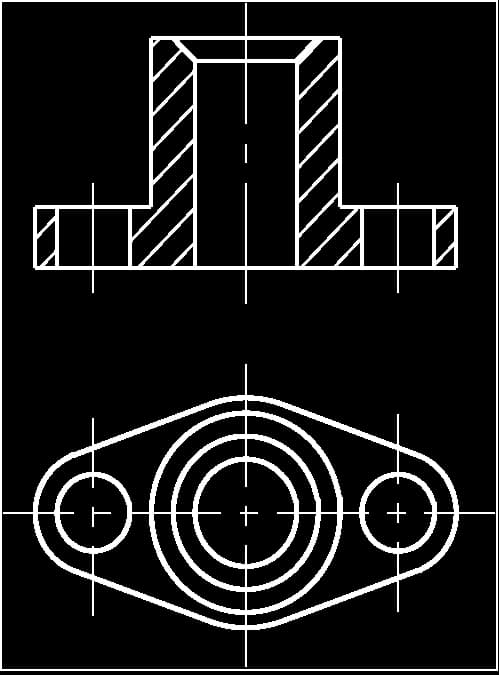

Dibujo en tres vistas

La relación de proyección del dibujo de tres vistas: la longitud se representa en la vista frontal, la altura en la vista superior y la anchura en la vista lateral.

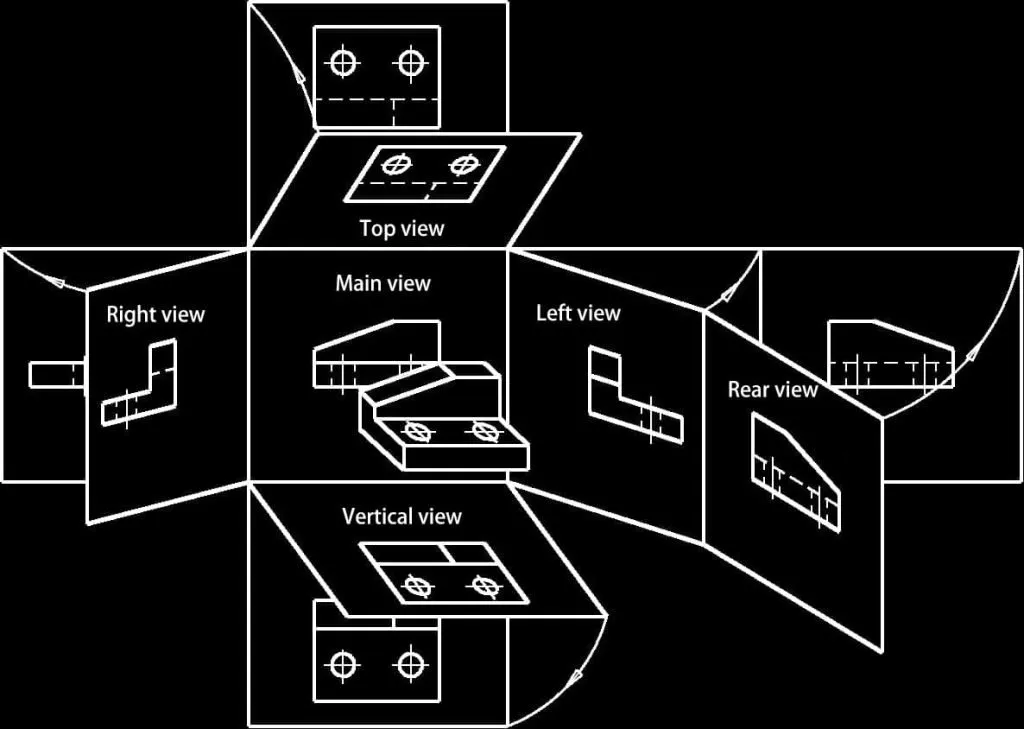

Vistas básicas

Además de las tres vistas básicas (vista frontal, vista superior, vista izquierda), existen vistas adicionales como la vista derecha, la vista inferior y la vista trasera.

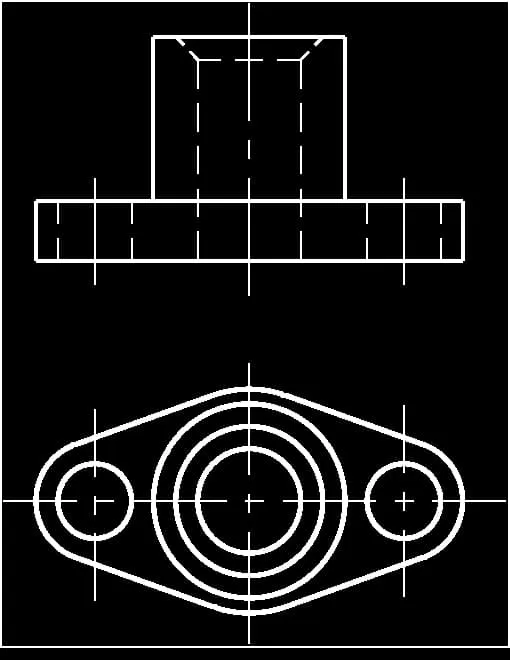

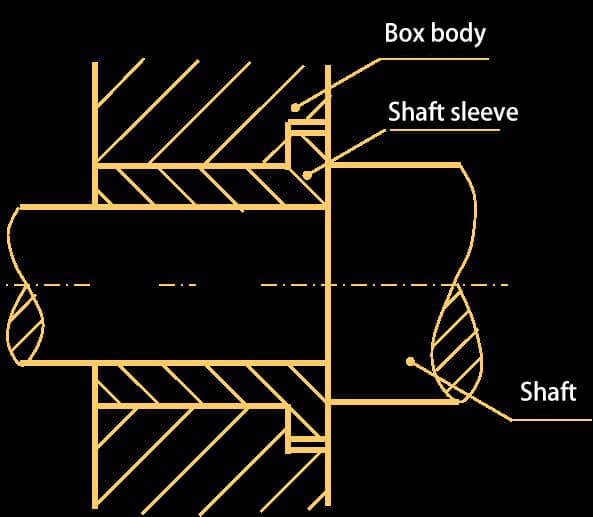

Vista seccional

Cuando se expresa la estructura interna de una pieza de máquina mediante vistas, la estructura interna se representa mediante líneas discontinuas. Cuanto más compleja sea la forma de la estructura interna, más líneas discontinuas aparecerán en la vista, lo que puede afectar a la claridad del dibujo y hacerlo incómodo para su visualización y acotación.

Para reducir el número de líneas discontinuas en la vista y garantizar la claridad, puede utilizarse el método de vista en sección para representar la estructura interna y la forma de la pieza de la máquina.

Rugosidad superficial y ajuste de tolerancias

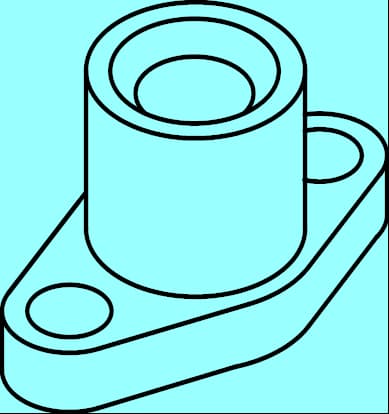

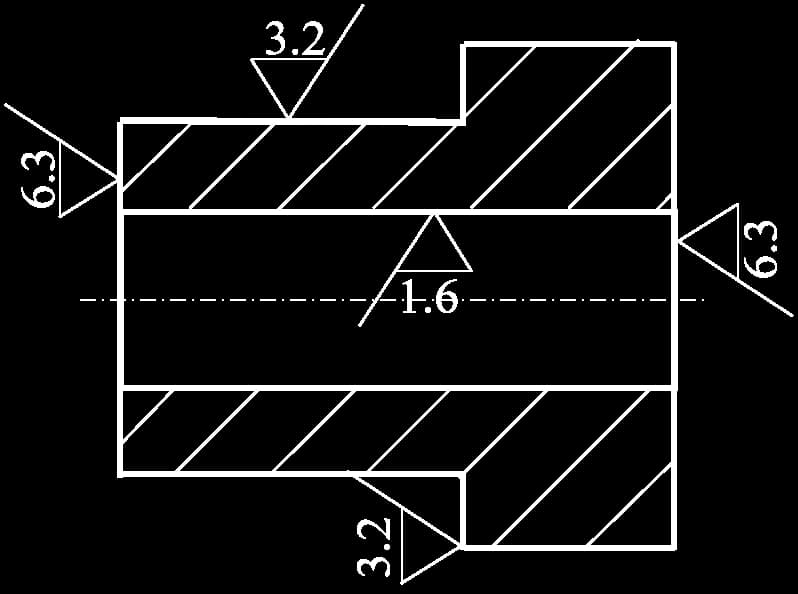

1. Rugosidad superficial

La rugosidad superficial se refiere a los errores de forma microgeométricos formados por pequeños espacios y picos y valles en la superficie mecanizada de una pieza.

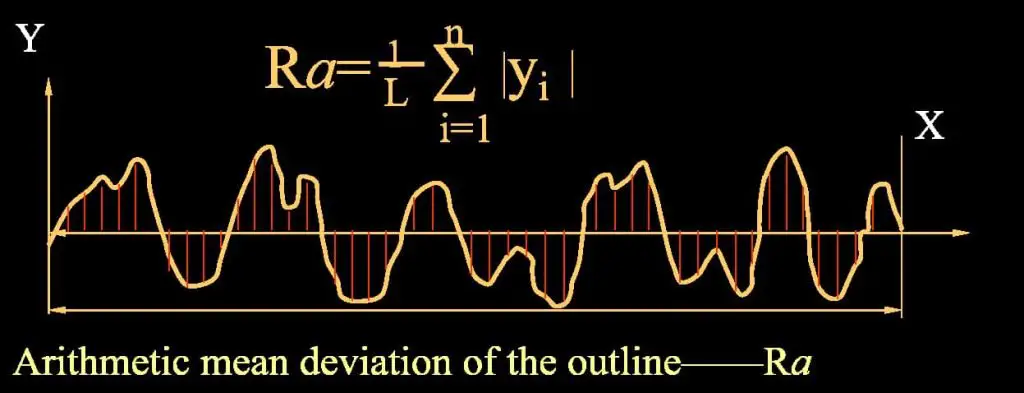

El parámetro principal para evaluar la rugosidad superficial es la desviación media aritmética del perfil, Ra.

- Desviación media aritmética del perfil-Ra

- Altura máxima de pico a valle del perfil-Rz

Símbolo de rugosidad superficial

| símbolo | Significado y descripción: |

| Superficie obtenida por cualquier método (utilizada sola, carece de sentido) |

| Superficie obtenida por métodos de arranque de material |

| Superficie obtenida por métodos de eliminación sin material |

| Línea horizontal utilizada para indicar los parámetros y descripciones pertinentes | |

| Indica que todas las superficies tienen el mismo requisito de rugosidad superficial |

Ejemplo de notación de la rugosidad superficial:

Cuando la mayoría de las superficies de una pieza tienen el mismo requisito de rugosidad, el símbolo de la más utilizada puede anotarse uniformemente en la esquina superior derecha del dibujo, junto con la adición de la palabra "otros".

Por ejemplo:

La unidad del parámetro de rugosidad superficial es μm.

2. Ajuste de tolerancia

Conceptos básicos y nomenclatura

- Dimensión básica: Dimensión determinada durante el diseño.

- Cota real: Dimensión medida una vez fabricada la pieza.

- Cota límite: Dos valores límite que permiten la variación real de dimensión en la pieza.

- Cota límite máxima: Valor máximo admisible para la dimensión real.

- Cota límite mínima: Valor mínimo admisible para la dimensión real.

Condición para la aceptación de la pieza: Cota límite máxima > cota real > cota límite mínima.

Por ejemplo:

- El diámetro de un eje es Φ50±0,008

- Dimensión básica: Φ50

- Dimensión límite máxima: Φ50.008

- Dimensión límite mínima: Φ49.992

Condición para la aceptación de la pieza: Φ50.008 ≥ dimensión real ≥ Φ49.992.

Desviación dimensional y tolerancia, diagrama de zonas de tolerancia

Desviación superior = Cota límite máxima - Cota básica

Desviación inferior = Cota límite mínima - Cota básica

Tolerancia dimensional (denominada tolerancia): Variación admisible de las dimensiones reales.

Tolerancia = Cota límite máxima - Cota límite mínima= Desviación superior - Desviación inferior

Ejemplo: Φ50±0.008

Desviación superior = 50,008 - 50 = +0,008 (la desviación puede ser positiva o negativa)

Desviación inferior = 49,992 - 50 = -0,008

Tolerancia = 0,008 - (-0,008) = 0,016 (la tolerancia es siempre positiva)

Se adapta a

(1) Concepto de ajuste: La relación entre la zona de tolerancia de los agujeros y ejes con las mismas dimensiones básicas.

Holgura o interferencia: δ = tamaño real del agujero - tamaño real del eje,δ ≥ 0 holgura,δ ≤ 0 interferencia.

(2) Tipos de ajuste: Ajuste de holgura, Ajuste de interferencia, Ajuste de transición

(3) Base de los ajustes:

① Sistema de agujeros fundamentales: El símbolo de desviación fundamental para el agujero fundamental es "H".

② Sistema de eje fundamental: El símbolo de desviación básica para el eje fundamental es "h".

La notación de ajuste es:

Tamaño básico Símbolo de desviación básica para agujero, grado de tolerancia / Símbolo de desviación básica para eje, grado de tolerancia

Por ejemplo:

- Φ30 H8/f7 Ajuste de holgura del sistema de orificios fundamental

- Φ40 H7/n6 Ajuste de transición del sistema de agujeros fundamental

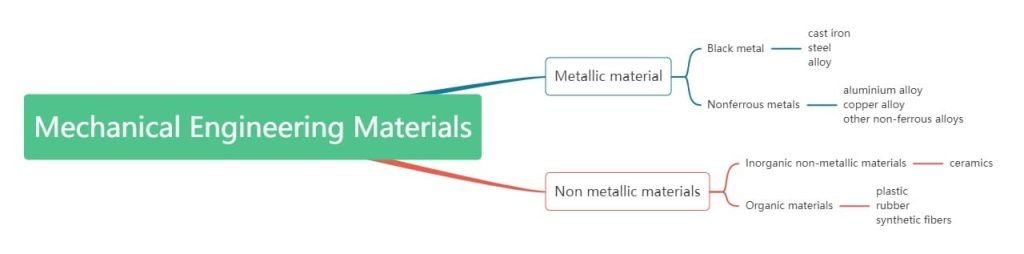

Materiales comunes y tratamiento térmico

Materiales comunes

Materiales de acero (metales ferrosos)

1. Acero no aleado (acero al carbono)

- Aleaciones de hierro-carbono que contienen menos de 2% de carbono, con impurezas mínimas.

- Clasificados por fracción de masa: acero con bajo contenido en carbono, acero con contenido medio en carbono, acero con alto contenido en carbono.

- Se clasifican por grado de calidad: ordinaria, alta calidad y calidad especial.

- Clasificación por uso: acero al carbono estructural, acero al carbono para herramientas.

2. Acero aleado

Añadidos artificialmente con Cr, Mn, Ni, Ti, Mo, etc., que poseen alta resistencia, tenacidad, dureza y ciertas propiedades especiales (como resistencia a la corrosión, resistencia a altas temperaturas, etc.).

3. Hierro fundido

Presenta un buen rendimiento de fundición, reducción de la fricción, absorción de vibraciones, maquinabilidad, baja sensibilidad a la entalla, proceso de producción sencillo y bajo coste.

- Fundición gris: C - en forma de grafito en escamas en estado libre.

- Fundición dúctil: C - en forma de grafito esferoidal, con mayor resistencia, buena plasticidad y tenacidad.

Tratamiento térmico del acero

1. Definición de tratamiento térmico:

Calentar, aislar, enfriar → modificar la estructura global o superficial del metal para obtener las propiedades deseadas.

2. Tipos de tratamiento térmico:

- Tratamientos térmicos habituales: recocido, normalizado, temple, revenido

- Tratamiento térmico superficial y tratamiento térmico químico: calentamiento por inducción, calentamiento por llama, calentamiento por resistencia, calentamiento electrolítico, carburación, nitruración, carburación y nitruración, etc.

3. Otros tratamientos térmicos

- Recocido: calentamiento, aislamiento, enfriamiento del horno

Finalidad: reducir la dureza, afinar el grano, eliminar tensiones internas

- Normalización: calefacción, aislamiento, refrigeración por aire

Finalidad: similar al recocido, con mayores prestaciones mecánicas

- Enfriamiento: calentamiento, aislamiento, enfriamiento con agua, aceite o salmuera.

Finalidad: aumentar la dureza y la resistencia al desgaste de las piezas, reforzar el material. Sin embargo, tras el temple se producen tensiones internas que vuelven quebradizo el material, por lo que es necesario templarlo.

- Revenido: Después del temple, calentamiento de la pieza por debajo de la temperatura crítica, mantenimiento y, a continuación, enfriamiento a una velocidad específica.

Finalidad: Alcanzar la dureza requerida por los planos de diseño, eliminar las tensiones internas.

Tipos de procesos de templado:

- Temple a baja temperatura (150~250°C)

- Temple a media temperatura (350~500°C)

- Temple a alta temperatura (500~650°C)

- Tratamiento de envejecimiento: Temple + revenido a alta temperatura

- Tratamiento térmico superficial: Proceso de tratamiento térmico que sólo calienta y enfría la superficie del acero sin alterar su composición.

Finalidad: Mejorar la dureza superficial y la resistencia al desgaste de la pieza.

- Tratamiento térmico químico: Colocar el acero en un medio activo a una temperatura determinada, mantenerlo, permitir que uno o varios elementos se infiltren en su superficie, modificando su composición química y su estructura, y conseguir un mejor comportamiento superficial para cumplir los requisitos técnicos.

Finalidad: Mejorar la resistencia al desgaste superficial, la resistencia a la corrosión, la resistencia a la oxidación y la resistencia a la fatiga de la pieza de acero.

Materiales de chapa metálica

1. Placa electrolítica: (también conocida como placa galvanizada) SECC (N) (placa resistente a las huellas dactilares), SECC (P), DX1, DX2, SECD (placa de estiramiento).

Dureza del material: HRB50°±5°, placa de estiramiento: HRB32°~37°.

2. Chapa laminada en frío: SPCC, SPCD (chapa estirada), 08F, 20, 25, Q235-A, CRS. Dureza del material: HRB50°±5°, chapa de estirado: HRB32°~37°.

3. Placa de aluminio: AL, AL (1035), AL (6063), AL (5052), etc.

4.Placa laminada en caliente: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, etc.

5. Placa de acero inoxidable: SUS, SUS3012Cr13, 1Cr18Ni9Ti, etc.

6. Otros materiales utilizados habitualmente son: chapa de cobre puro (T1, T2), chapa laminada en caliente, chapa de acero para muelles, chapa de aluminio-cinc, perfiles de aluminio, etc.

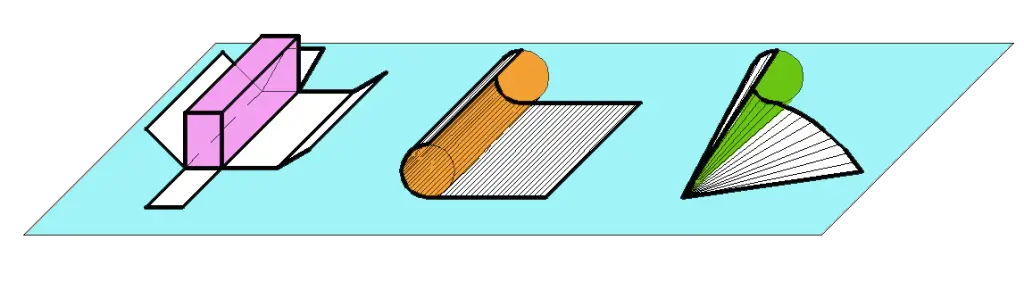

Diagrama de despliegue de la superficie

El proceso de aplanar secuencial y continuamente una superficie tridimensional sobre un plano de acuerdo con su forma y tamaño reales se denomina se despliega de una superficie tridimensional. El diagrama resultante obtenido tras el desdoblamiento se denomina diagrama de desdoblamiento de superficie.

La superficie tridimensional se divide en superficies desarrollables (las superficies de los sólidos planos; superficies cilíndricas y cónicas en los sólidos curvos) y superficies no desarrollables (como las superficies esféricas y helicoidales).

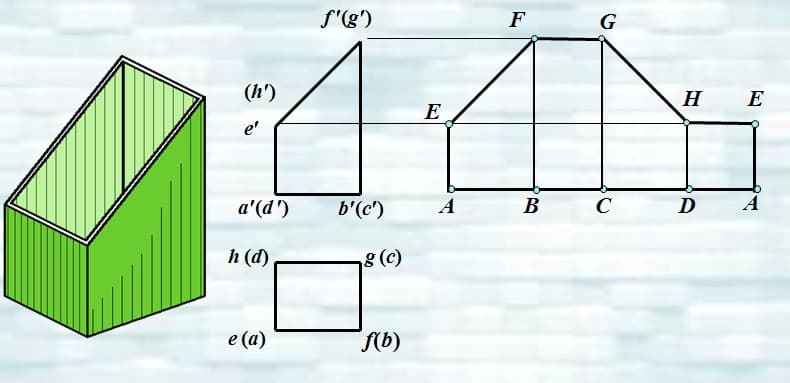

Desdoblamiento de sólidos planos

Ejemplo: Despliegue de la superficie de un prisma

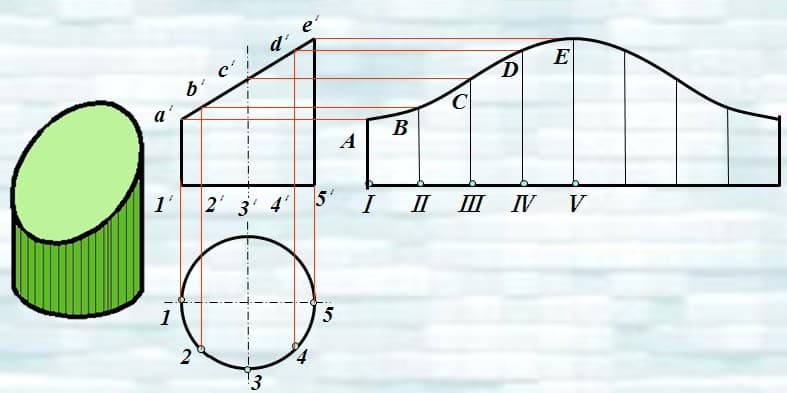

Despliegue de superficies desarrollables

Ejemplo: Despliegue de una superficie cilíndrica circular oblicua

Símbolos de soldadura

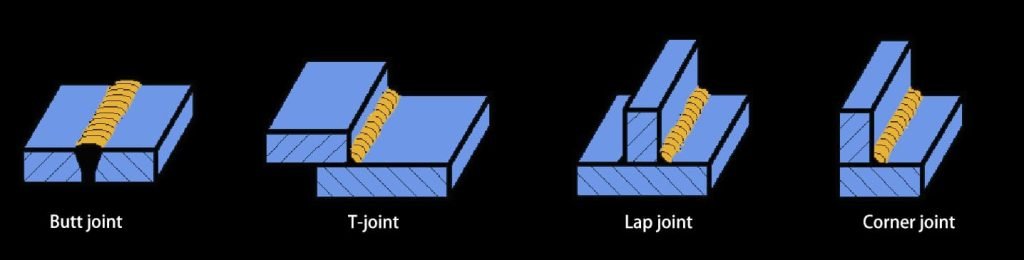

Uniones soldadas comunes:

Un diagrama de soldadura es un patrón utilizado en los procesos de soldadura. Además de expresar claramente la estructura de la pieza soldada, también debe indicar claramente la posición de la soldadura, la forma de la unión y sus dimensiones.

La soldadura en el patrón puede representarse utilizando métodos de dibujo técnico. Para simplificar la soldadura en el patrón, los símbolos de soldadura y los códigos numéricos para métodos de soldadura se utilizan generalmente para la representación.

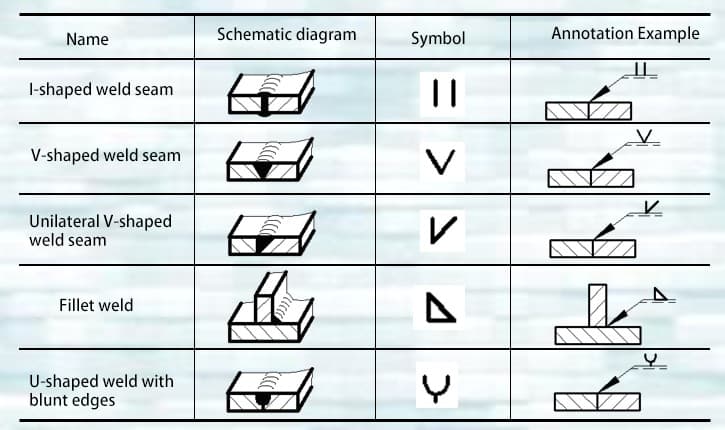

Símbolos de soldadura (GB324-1988)

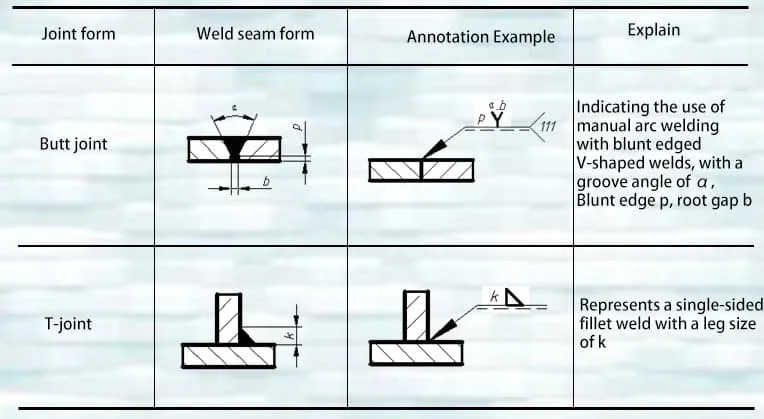

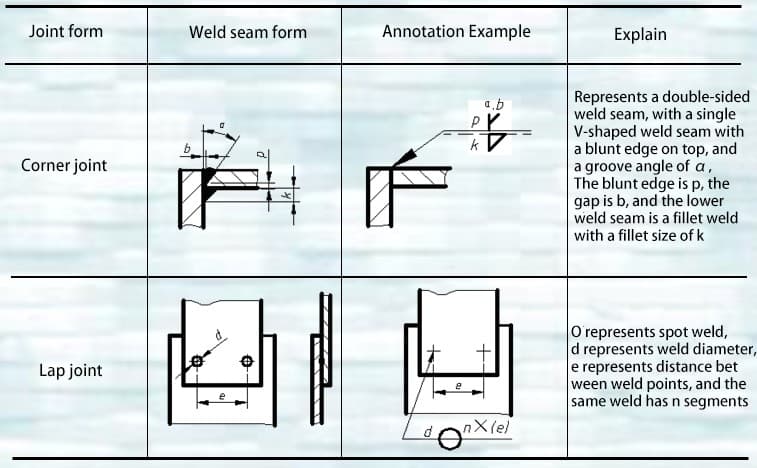

Símbolos básicos: Símbolos que representan la forma transversal de la soldadura.

Símbolos básicos comunes de las soldaduras y ejemplos de sus anotaciones.

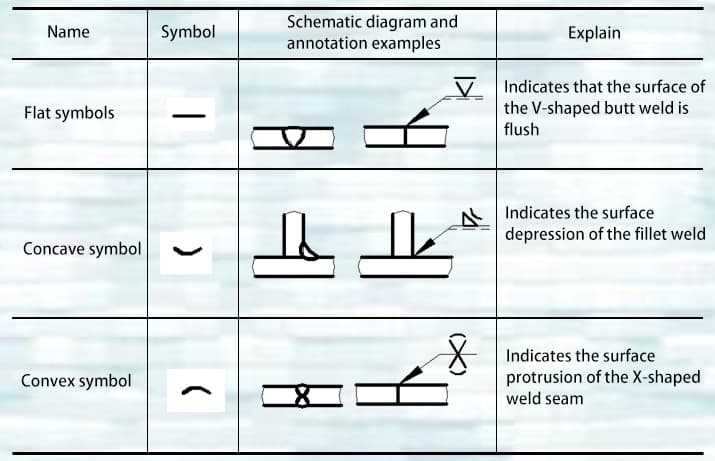

Símbolos suplementarios: Símbolos que representan las características de la forma superficial de la soldadura.

Símbolos suplementarios y ejemplos de sus anotaciones.

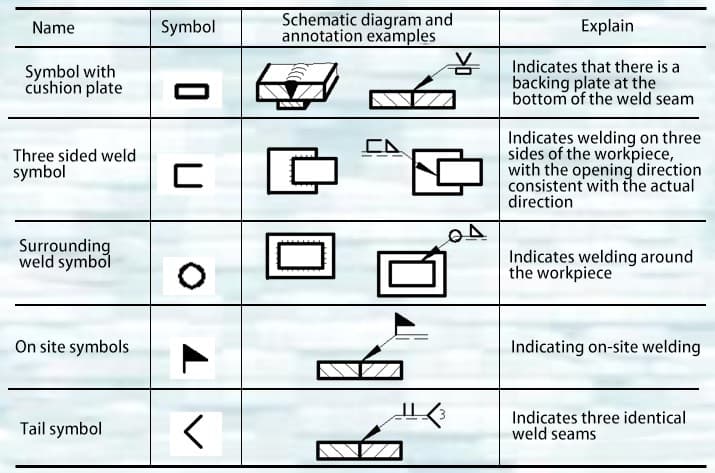

Símbolos complementarios: Símbolos utilizados para completar la descripción de determinadas características de la soldadura.

Símbolos suplementarios y ejemplos de sus anotaciones.

Notación típica de los símbolos de soldadura

Ejemplo de notación de símbolos de soldadura (1)

Ejemplo de notación de símbolos de soldadura (2)

Conformado de chapa metálica en ingeniería mecánica

Ventajas del conformado mecánico

En comparación con el conformado manual, la ventaja más significativa del conformado mecánico de chapa metálica es su gran precisión de procesamiento, su alto grado de automatización y su altísima eficiencia de producción.

Procesos de conformado y equipos comunes

Corte de material:

El corte de material implica cortar el material en las formas requeridas basándose en se despliega. Existen varios métodos para el corte de materiales, que pueden clasificarse en cizallado, punzonado y corte por láser en función del tipo de máquina herramienta y del principio de funcionamiento.

1. El cizallado: Este método consiste en cortar las formas requeridas utilizando un máquina cizalla o cizalla. La precisión puede alcanzar 0,2 mm o más, y se utiliza principalmente para cortar tiras o limpiar materiales.

2. Punzonado: El corte del material se realiza con una punzonadora de control numérico (NC) o una punzonadora convencional. Ambos métodos pueden alcanzar una precisión de 0,1 mm o más. Sin embargo, el primero puede dejar marcas de cuchilla durante el corte y tiene una eficacia relativamente menor, mientras que el segundo tiene una gran eficacia pero conlleva unos costes iniciales elevados, adecuados para la producción a gran escala.

2.1 En Punzonadoras CNCLa mesa de trabajo se mueve para punzonar y cortar la chapa, produciendo la forma requerida de la pieza.

2.2 En una punzonadora convencional, el movimiento de las matrices superior e inferior, mediante una matriz de corte, perfora la forma deseada de la pieza. Por lo general, una punzonadora convencional debe utilizarse junto con una cizalla troquelar la forma deseada. Esto significa que el material en banda se corta primero con la cizalla y, a continuación, se utiliza la punzonadora para troquelar la forma deseada de la pieza.

3. Corte por láser - Utiliza equipos de corte por láser para cortar continuamente la chapa metálica y obtener la forma requerida de la pieza de trabajo. Sus características incluyen una alta precisión y la capacidad de procesar piezas de trabajo con formas muy complejas, pero el coste de procesamiento es relativamente alto.

Formando:

El conformado a máquina incluye principalmente plegado conformado y conformado por estampación.

1. Conformado por plegado - El plegadora fija las matrices superior e inferior en las mesas de trabajo superior e inferior de la plegadora, y utiliza un servomotor para accionar el movimiento relativo de la mesa de trabajo. En combinación con las formas de las matrices superior e inferior, se consigue el conformado por plegado de la chapa. La precisión de doblado puede alcanzar los 0,1 mm.

2. Conformado por estampación - La prensa utiliza la energía generada por el volante motorizado para accionar la matriz superior. Combinando las formas relativas de las matrices superior e inferior, la chapa se deforma, logrando el procesado y conformado de la pieza. La precisión de conformado de la estampación puede alcanzar más de 0,1 mm. La prensa puede dividirse en prensas convencionales y prensas de alta velocidad.

Proceso de soldadura de chapas metálicas

Características de la soldadura: La chapa metálica se compone principalmente de chapas o perfiles de acero, y los métodos de soldadura comúnmente utilizados incluyen CO2 soldadura blindada y soldadura por arco manual. La soldadura tiene las ventajas de ahorro de acero, operación simple y buen rendimiento de sellado.

Proceso de soldadura por arco

La soldadura por arco manual es un método que utiliza el accionamiento manual para manipular las varillas de soldadura y soldar la pieza utilizando un arco eléctrico. A medida que el arco se mueve, se genera continuamente un nuevo baño de fusión, y el metal fundido en el baño original se enfría y solidifica continuamente para formar una soldadura, uniendo así las dos partes de la pieza de trabajo en un todo. La máquina de soldadura por arco se muestra en la Figura 4-1.

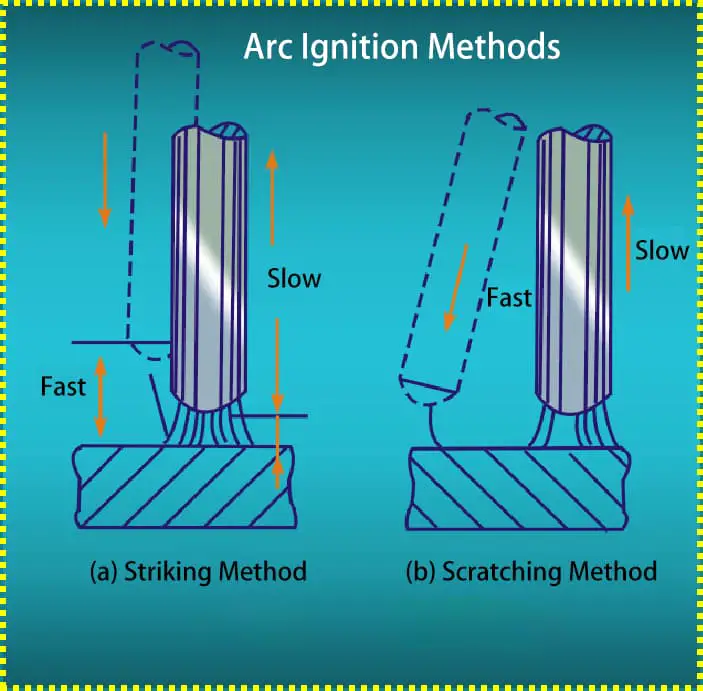

Métodos de ignición por arco:

(1) Método de golpeo:

El método de golpeo consiste en tocar verticalmente el varilla para soldar a la pieza de trabajo y, a continuación, levantar rápidamente la varilla de soldadura y mantener una distancia de unos 3-4 mm de la pieza de trabajo para generar un arco eléctrico. Este método se utiliza sobre todo en zonas estrechas o sensibles a arañazos de la pieza de trabajo, como se muestra en la Figura 4-2a.

(2) Método de rascado:

Rasque ligeramente la varilla de soldadura sobre la pieza de trabajo (aproximadamente 20 mm de longitud) y, a continuación, mantenga una distancia de unos 3-4 mm de la pieza de trabajo para generar un arco eléctrico, como se muestra en la Figura 4-2b.

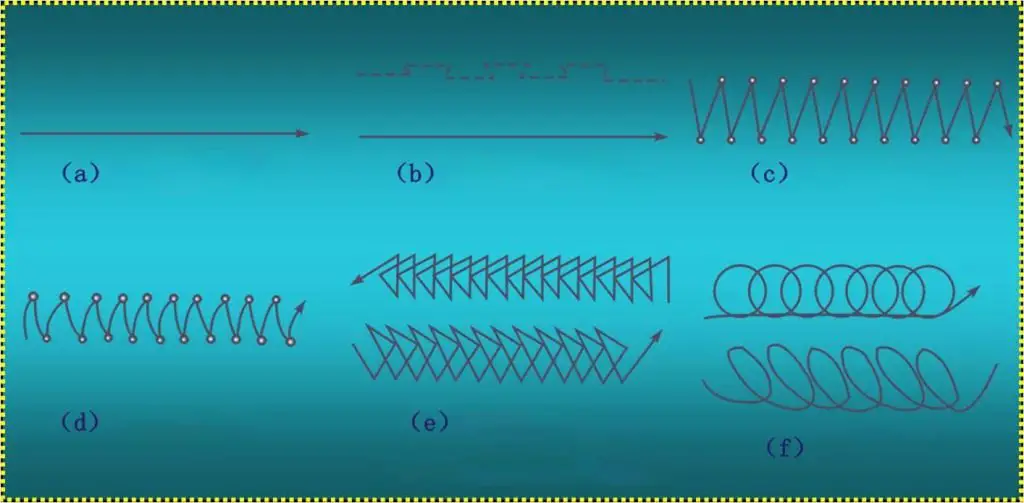

Direcciones de movimiento de la varilla de soldadura:

(1) Método de desplazamiento en línea recta:

El método de desplazamiento en línea recta no implica ninguna oscilación lateral y es adecuado para la soldadura a tope sin biselado para espesores de chapa de 3-5 mm, así como para la primera capa de la soldadura multicapa y la soldadura multipaso, como se muestra en la Figura 4-3a.

(2) Método de recorrido rectilíneo de ida y vuelta:

El método de desplazamiento rectilíneo de vaivén implica que el extremo de la varilla de soldadura realice una oscilación lineal de vaivén a lo largo del cordón de soldadura, como se muestra en la Figura 4-3b.

(3) Método de desplazamiento en zigzag:

El método de desplazamiento en zigzag implica que el extremo de la varilla de soldadura realice un movimiento continuo en zigzag hacia delante y se detenga brevemente en los puntos de giro de ambos lados, como se muestra en la Figura 4-3c.

(4) Método de desplazamiento en forma de media luna:

El método de desplazamiento en forma de media luna implica que el extremo de la varilla de soldadura realice un movimiento continuo hacia delante en forma de media luna izquierda-derecha y se detenga brevemente en los puntos de giro de ambos lados, como se muestra en la Figura 4-3d.

(5) Método de desplazamiento triangular:

El método de desplazamiento triangular se divide en el método de desplazamiento triangular recto y el método de desplazamiento triangular inclinado, como se muestra en la Figura 4-3e.

(6) Método de recorrido circular:

El método de recorrido circular se divide en el método de recorrido circular recto y el método de recorrido circular inclinado, como se muestra en la figura 4-3f.

Puestos de soldadura:

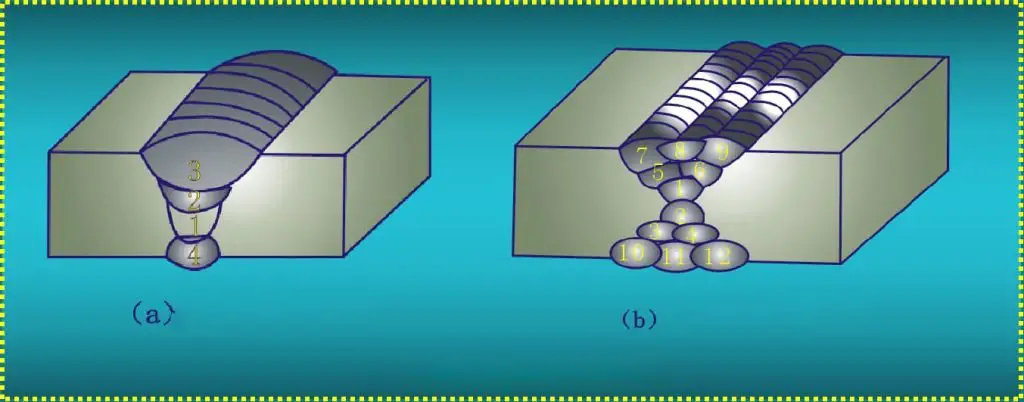

(1) Soldadura plana:

La soldadura plana puede dividirse en soldadura plana a tope y soldadura plana en ángulo.

Cuando el grosor de la pieza es inferior a 6 mm, se suele utilizar la soldadura plana a tope sin ranura. Es aconsejable utilizar una varilla de soldadura de $3~φ4mm de diámetro para la soldadura de arco corto, asegurándose de que la profundidad del baño de soldadura alcanza los 2/3 del espesor de la chapa, la anchura de la soldadura alcanza los 5~8mm, y el método de soldadura es en movimiento rectilíneo.

Cuando el espesor de la pieza es superior a 6 mm, debe emplearse la soldadura a tope plana con ranura, dividida en soldadura multicapa o soldadura multipaso, como se muestra en la figura 4-4.

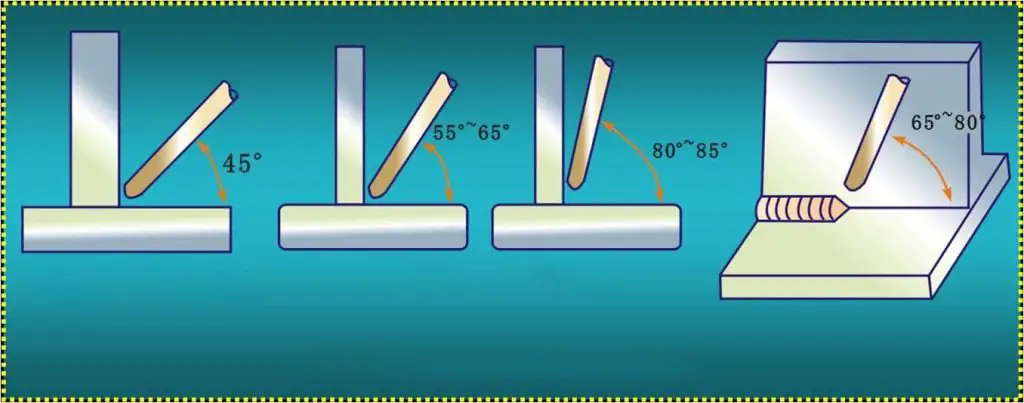

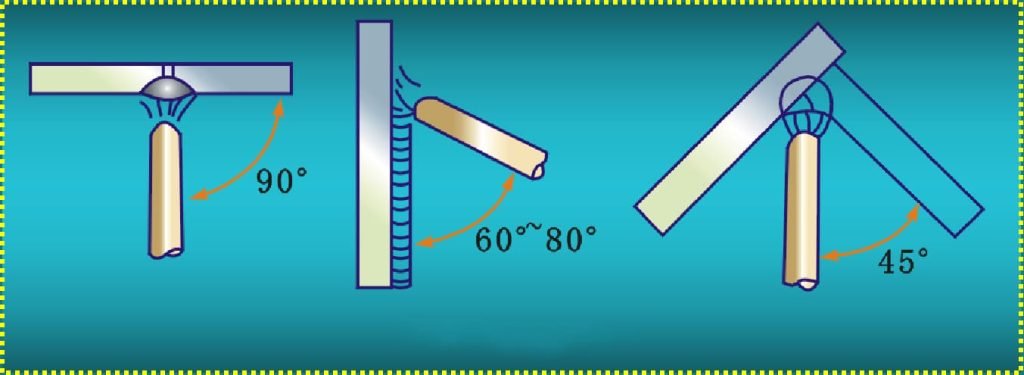

La soldadura en ángulo se refiere principalmente a la soldadura de juntas en T y solapas. Estos dos métodos de soldadura son similares. En la soldadura de filetes se suelen utilizar varillas de soldadura de 3~5 mm, con el ángulo de varilla de soldadura que se muestra en la Figura 4-5.

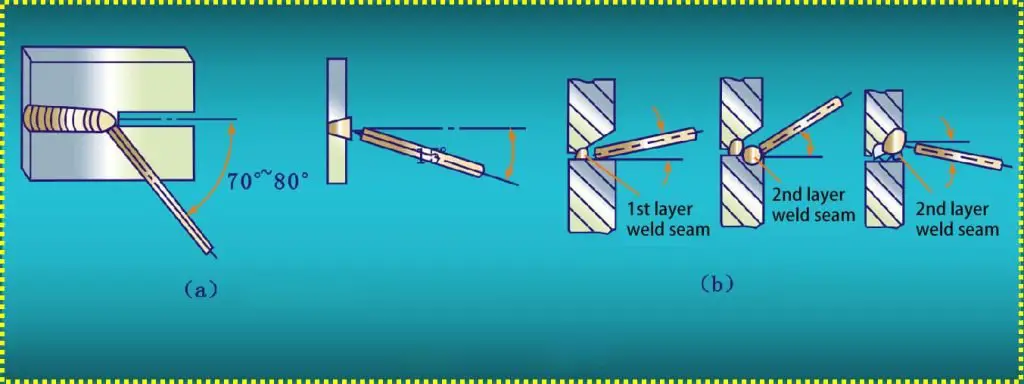

(2) Soldadura vertical:

El baño de soldadura en la soldadura vertical se encuentra en una superficie vertical, y hay dos métodos de soldadura: uno es la soldadura de abajo hacia arriba, y el otro es la soldadura de arriba hacia abajo. Generalmente, se utiliza el primer método. Cuando se realiza una soldadura vertical, el ángulo de la varilla de soldadura es como se muestra en la Figura 4-6.

Es aconsejable utilizar un diámetro menor y una corriente mayor para la soldadura por arco corto, empleando a menudo un movimiento rectilíneo de vaivén y un movimiento triangular, construyendo el cordón de soldadura paso a paso.

(3) Soldadura horizontal:

Al realizar soldaduras horizontales, es aconsejable utilizar varillas de soldadura de menor diámetro y corrientes de soldadura más bajas, empleando el método de arco corto y técnicas de movimiento adecuadas. Cuando el espesor de la pieza es inferior a 5 mm, es posible soldar sin ranura, utilizando varillas de soldadura de 3,2 mm o 4 mm, como se muestra en la Figura 4-7a.

Para piezas más gruesas, deben utilizarse ranuras y, en este caso, debe emplearse un método de soldadura multicapa o multipaso, como se muestra en la figura 4-7b.

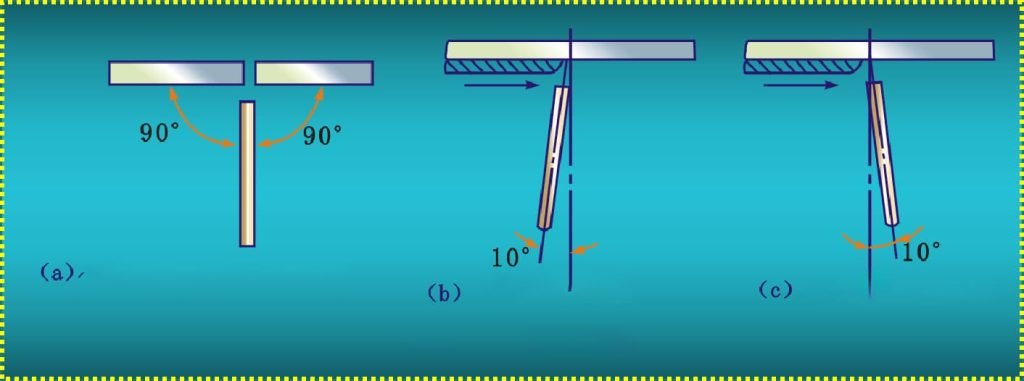

(4)Soldadura en posición plana:

Al soldar en posición plana, es importante utilizar el arco más corto posible para que las gotas fundidas puedan pasar inmediatamente al baño de soldadura, fusionándose rápidamente con el metal fundido del baño y favoreciendo así la rápida solidificación de la soldadura. Debe seleccionarse una varilla de soldadura de diámetro más pequeño, normalmente de φ3 a φ4mm, y el ángulo de la varilla de soldadura debe ser como se muestra en la Figura 4-8.

Procedimientos de seguridad para la soldadura manual por arco:

(1) Cuando los trabajadores de la chapa realizan trabajos de soldadura por la noche, deben utilizar iluminación eléctrica. La tensión segura para la iluminación eléctrica es de 36 V. En entornos húmedos donde disminuye la resistencia del cuerpo humano, la tensión especificada para su uso es de 12 V. Cuando se suelda en contenedores metálicos o tuberías, debe utilizarse una tensión de 12 V.

(2) Precauciones durante el proceso de soldadura:Antes de soldar, utilice una pantalla facial, guantes de cuero y calzado aislante, y compruebe si el equipos de soldadura y las herramientas son seguras.

Cuando suelde en espacios estrechos, lleve calzado aislante y haga que dos operarios se alternen en el trabajo. Una persona debe vigilar al operario en todo momento, y si surge algún signo de peligro, cortar inmediatamente la corriente para su manipulación.

Refuerce la protección personal. No toque las líneas de alta tensión durante las operaciones a gran altitud, y evite soldar al aire libre con tiempo lluvioso.

(3) Higiene de la soldadura y medidas de protección: Las instalaciones de ventilación son una medida eficaz para eliminar los peligros del polvo de soldadura y mejorar las condiciones de trabajo. Su función es garantizar que el ambiente del aire en la zona de trabajo cumpla las normas de higiene, por lo que es importante asegurarse de que las instalaciones de ventilación funcionan correctamente.

Cuando se suelda dentro de un taller, es necesario asegurarse de que las sustancias nocivas producidas durante el proceso de soldadura se descargan rápidamente y, en principio, se someten a un tratamiento de depuración.

Al realizar soldaduras por arco, debe utilizarse una pantalla facial con cristal protector. No cambie casualmente el vidrio filtrante, use un traje de trabajo blanco para reflejar la luz intensa.

Soldadura por arco metálico con gas (GMAW) y dióxido de carbono (CO2) Gas de protección

El método más utilizado es el semiautomático de CO2 máquina de soldadura por arco, como se muestra en la Figura 4-20. La máquina alimenta automáticamente el alambre de soldadura y suministra CO2 gas, mientras que la soldadura a lo largo de la costura se realiza manualmente.

Puede utilizar alambres de soldadura con diámetros de 0,6 mm a 0,8 mm y 1,0 mm, adecuados para la soldadura de piezas de trabajo que van desde 0,4 mm a 0,8 mm de espesor (tales como acero de bajo carbono, acero de baja aleación, acero inoxidable, etc.) en varias posiciones, incluyendo plana, vertical y por encima de la cabeza, para la soldadura de filete, soldadura de ranura, y también puede ser utilizado para la reparación de hierro fundido.

1. Parámetros del proceso de soldadura con gas de protección de CO2: (Consulte la Tabla 4-1)

| Nombre del parámetro | Criterios de selección | Selección de métodos |

| Diámetro del alambre | El diámetro del hilo puede elegirse en función del grosor de la pieza, la posición de la junta de soldadura y los requisitos de productividad. | Para soldar en posición plana sobre chapas de grosor medio, es adecuado un alambre con un diámetro aproximado de 1,6 mm. Para soldar sobre chapas finas o de grosor medio en posición vertical, horizontal o elevada, es habitual utilizar alambre con un diámetro inferior a 1,6 mm. |

| Corriente de soldadura | La corriente de soldadura puede seleccionarse en función del grosor de la pieza, el diámetro del hilo, la posición de la junta de soldadura y el modo de transferencia de gotas requerido. | Cuando se utiliza alambre con un diámetro de 0,8 mm a 1,8 mm para la soldadura de transición de cortocircuito, la corriente de soldadura oscila entre 50 A y 230 A. |

| Tensión del arco | La tensión del arco debe coordinarse adecuadamente con la corriente de soldadura. Un aumento de la tensión del arco provoca un aumento correspondiente de la anchura de la soldadura, la altura del refuerzo y una disminución de la profundidad de penetración. Por el contrario, una disminución de la tensión del arco provoca una reducción de la anchura de la soldadura. | Durante la soldadura de transición de cortocircuito, la tensión del arco está dentro del rango de 16V a 25V. Cuando se utiliza alambre con un diámetro de 1,2 mm a 3,0 mm para la soldadura de transición de gota gruesa, la tensión del arco puede seleccionarse dentro de la gama de 25 V a 44 V. |

| Velocidad de soldadura | A medida que aumenta la velocidad de soldadura, disminuyen en consecuencia la anchura de la soldadura, la altura del refuerzo y la profundidad de penetración; por el contrario, una disminución de la velocidad de soldadura provoca un aumento de estos parámetros. | La velocidad de soldadura para la soldadura semiautomática oscila entre 15m/h y 30m/h, mientras que para la soldadura automática, la velocidad de soldadura puede ser ligeramente más rápida, generalmente no superior a 40m/h. |

| Longitud de la extensión del electrodo | La longitud de extensión del electrodo se refiere a la longitud del electrodo que se extiende desde la punta de contacto durante la soldadura. | La longitud de la prolongación depende del diámetro del cable. Por lo general, es adecuada una longitud de prolongación de aproximadamente 10 veces el diámetro del alambre. |

| Caudal de gas CO2 | Las emisiones de CO2 El caudal de gas debe seleccionarse en función de la corriente de soldadura, la velocidad de soldadura, la longitud de extensión del electrodo y el diámetro de la boquilla. | Al soldar con hilo fino utilizando CO2 gas, el CO2 es de aproximadamente 5L/min a 15L/min; cuando se suelda con alambre grueso utilizando CO2 gas, el CO2 El caudal de gas es de aproximadamente 15 L/min a 25 L/min. |

| Polaridad de la fuente de alimentación | Comparado con el electrodo positivo de corriente continua (DCEP), el electrodo negativo de corriente continua (DCEN) ofrece las características de arco estable, salpicaduras reducidas y mayor profundidad de penetración. | Para garantizar la calidad de la soldadura de CO2 soldadura con gas de protección, el método comúnmente adoptado es la conexión inversa de corriente continua, en la que la pieza de trabajo se conecta al polo negativo y la pistola de soldadura se conecta al polo positivo. |

| Inductancia del circuito | La inductancia del circuito de soldadura debe elegirse en función del diámetro del hilo, la corriente de soldadura y la tensión del arco. | Cuando se utiliza alambre fino de Φ0,6mm a Φ1,2mm, el valor de inductancia es aproximadamente de 0,01mH a 0,16mH. Cuando se utiliza alambre grueso de Φ1,6mm a Φ2mm, el valor de inductancia es aproximadamente de 0,3mH a 0,7mH. |

2. CO2 fundamentos de las operaciones de soldadura con gas protector:

(1) El cebado del arco. Debido a la baja tensión en vacío de la fuente de potencia de soldadura por arco y al alambre de soldadura ligero, es difícil establecer un punto de quemado estable al golpear el arco, lo que a menudo provoca que el alambre se rompa en segmentos.

(2) Extinción del arco. Al terminar el arco, es aconsejable hacer una ligera pausa en el cráter y, a continuación, levantar lentamente la pistola de soldar hasta rellenar el cráter, asegurándose de que el metal fundido permanezca protegido por el gas hasta la solidificación.

(3) Técnica de soldadura hacia la izquierda. Cuando se emplea la técnica de soldadura hacia la izquierda, la costura es claramente visible, lo que reduce la probabilidad de desviación de la soldadura y permite una mayor penetración, dando como resultado un cordón de soldadura más uniforme y estéticamente agradable.

(4) Técnica de soldadura hacia la derecha. Cuando se utiliza la técnica de soldadura hacia la derecha, se mejora la visibilidad del baño de soldadura y la eficacia de la protección de gas, aunque la observación de la separación de la costura durante la soldadura es incómoda, lo que aumenta el riesgo de desviación de la soldadura.

(5) Posiciones de soldadura. La soldadura con gas CO2 abarca cuatro posiciones: plana, horizontal, vertical y por encima de la cabeza, como se ilustra en la Figura 4-21.

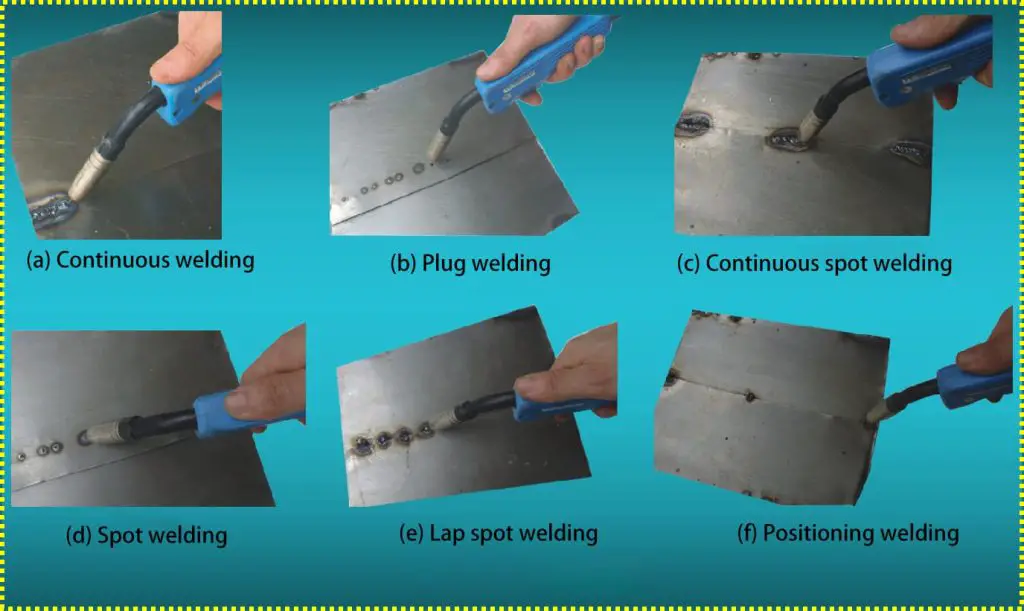

3. Formas de soldadura:

Existen seis formas de CO2 soldadura con gas de protección, como se muestra en la Figura 4-22.

(1) Soldadura por puntos: De hecho, se trata de una soldadura por puntos temporal, que es una medida alternativa utilizada para mantener fijas las posiciones relativas de dos piezas soldadas. Como se muestra en la Figura 4-23.

(2) Soldadura continua: Se refiere a la forma de soldar en la que la pistola de soldar se mueve de forma continua y constante a lo largo de la soldadura para formar un cordón de soldadura continuo, como se muestra en la Figura 4-24.

(3) Soldadura de tapón: Cuando se apilan dos placas metálicas y una de ellas tiene un orificio pasante, la soldadura que se forma al pasar el arco a través de este orificio y llenarlo con metal fundido se denomina soldadura de tapón, como se muestra en la figura 4-25.

(4) Soldadura por puntos: La soldadura por puntos es una forma de soldadura en la que el arco se introduce en dos placas metálicas que se están soldando cuando se dispara el pulso de temporización de alimentación del hilo, provocando una fusión localizada de la soldadura.