Le tableau 1 énumère les défauts courants des pièces pliées, leurs causes et les méthodes d'élimination. La précision des pièces pliées se réfère principalement à la précision et à la stabilité de leur forme et de leur taille.

Tableau 1 Défauts courants des pièces pliées et leurs méthodes d'élimination

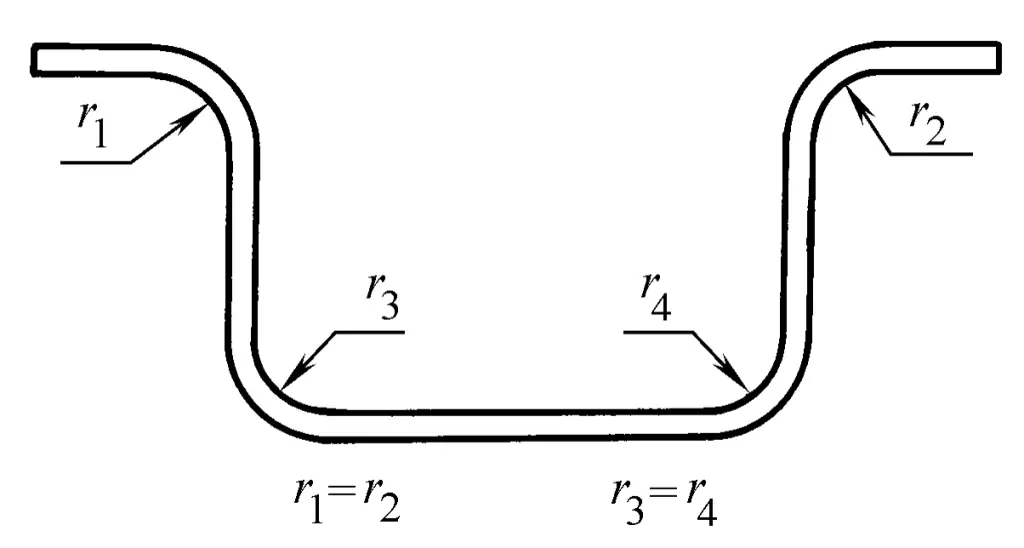

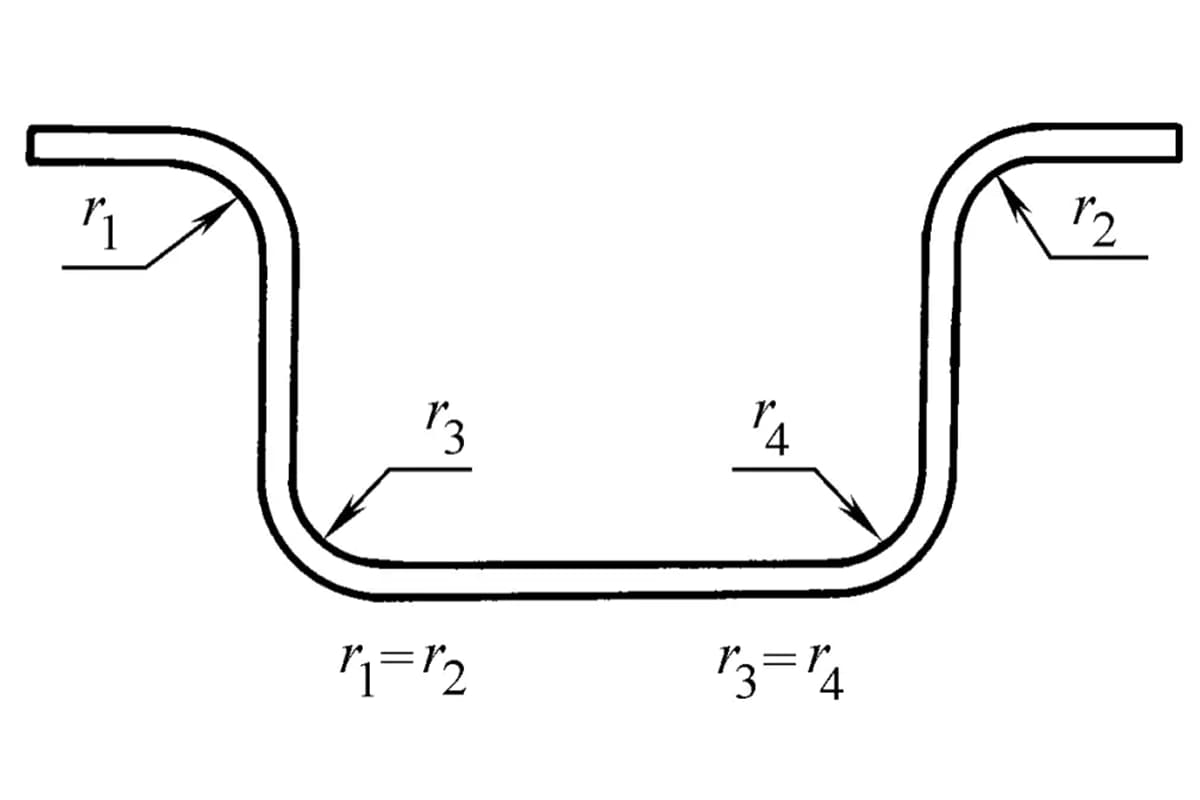

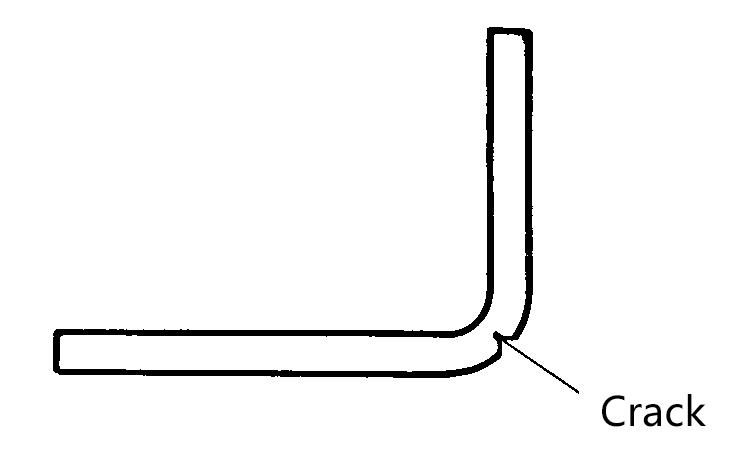

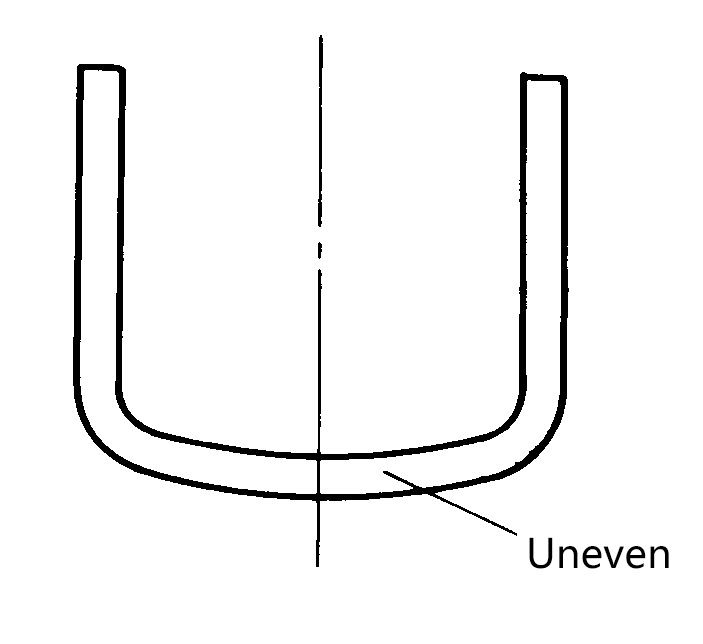

| Défauts | Schéma | Causes | Méthodes d'élimination |

| Fissure |  | Les rayon de courbure du poinçon est trop petit Le côté bavure de l'ébauche se trouve à l'extérieur de la courbure. La plasticité de la plaque est faible La couche de durcissement de l'ébauche est trop importante lors de la découpe | Augmenter de manière appropriée le rayon du congé du poinçon Placer le côté bavure à l'intérieur de la courbure. Utiliser des matériaux qui ont été recuits ou qui ont une meilleure plasticité. La ligne de pliage est perpendiculaire à la direction de la fibre ou forme un angle de 45°. |

| Le fond est irrégulier |  | Lors du pliage, le matériau de la plaque n'est pas pressé contre le fond du poinçon. | Utiliser un moule muni d'un coussin de pression, qui exerce une pression suffisante sur l'ébauche au début du pliage. |

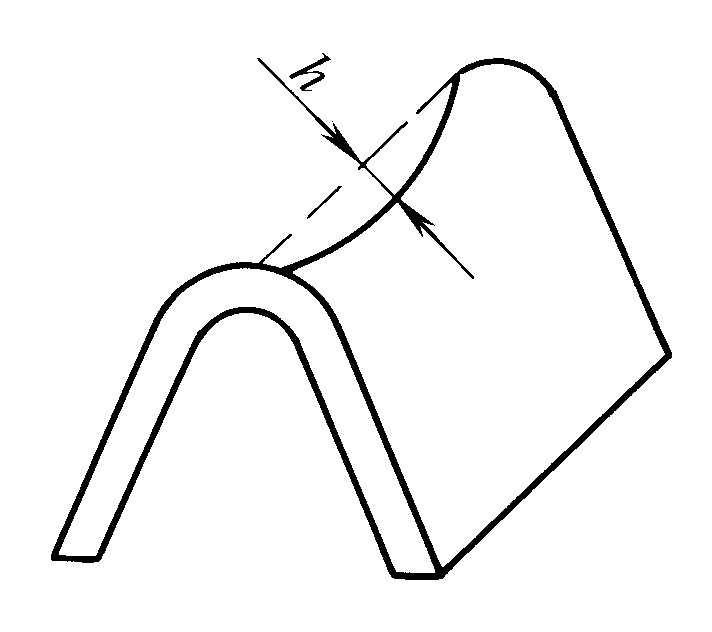

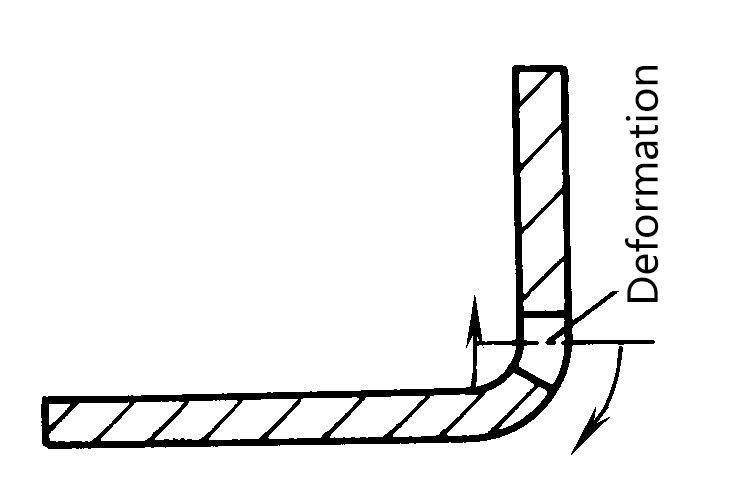

| Déformation |  | En raison de l'état de déformation dans la zone de déformation, la déformation latérale (le long de la direction de la ligne de flexion) est une déformation de compression à l'extérieur de la couche neutre et une déformation de traction à l'intérieur de la couche neutre, ce qui entraîne la formation d'un gauchissement latéral. | Utiliser le pliage correctif, augmenter la pression de l'unité de surface en fonction de l'importance du gauchissement pour corriger les matrices convexes et concaves. |

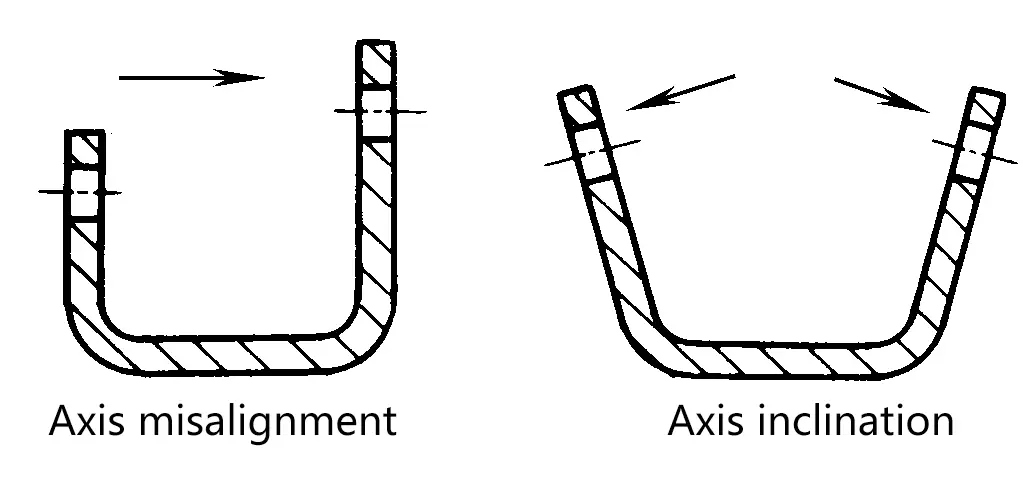

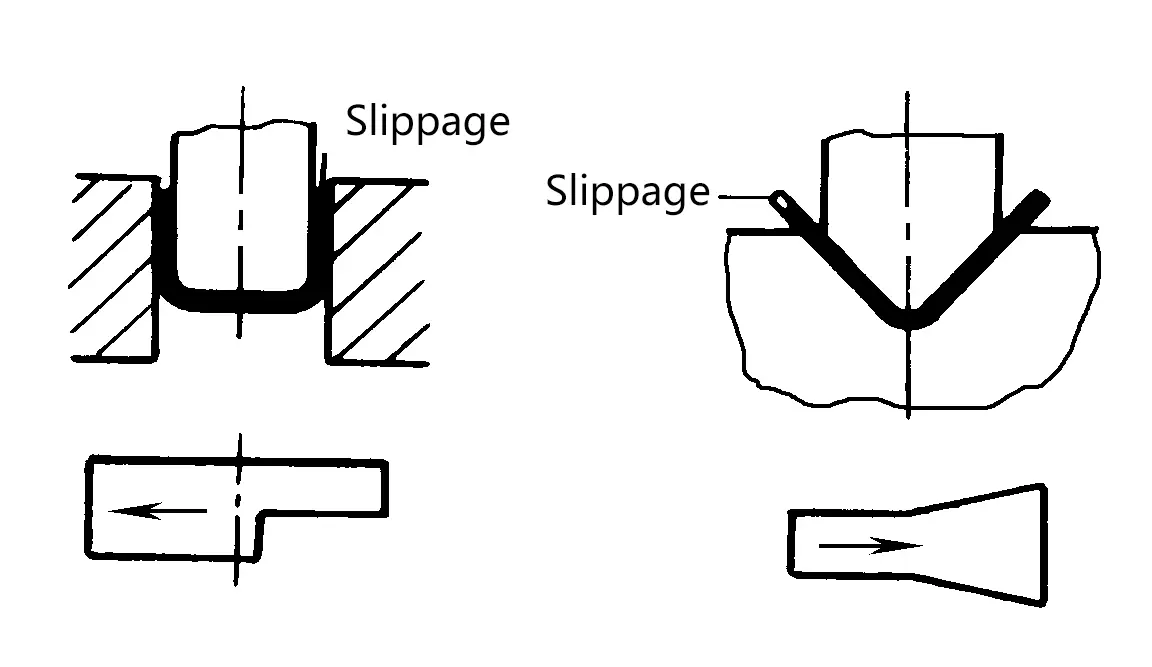

| Désalignement des trous |  | Un glissement s'est produit dans l'ébauche pendant le pliage, entraînant un déplacement de l'axe du trou. Les retour élastique après pliage provoque l'inclinaison de l'axe du trou | L'ébauche doit être positionnée avec précision pour garantir des hauteurs de pliage constantes des deux côtés. Mettre en place des goupilles de positionnement ou des plaques supérieures de pression pour empêcher le déplacement de l'ébauche. Réduire le retour élastique de la pièce |

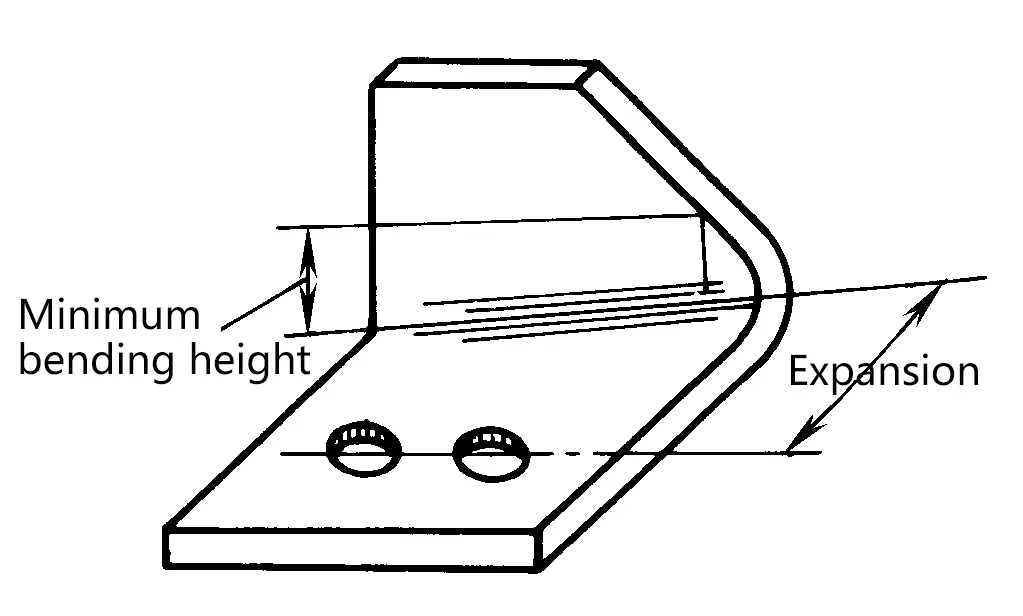

| La ligne de pliage du cœur et les lignes centrales des deux trous ne sont pas parallèles. |  | La hauteur de pliage est inférieure à la hauteur de pliage minimale, et la partie située en dessous de la hauteur de pliage minimale présente une ouverture. | Lors de la conception de la pièce, veillez à ce qu'elle soit supérieure ou égale à la hauteur de pliage minimale. Lorsque la pièce est inférieure à la hauteur minimale de pliage, la partie inférieure à la hauteur minimale de pliage peut être enlevée avant le pliage. |

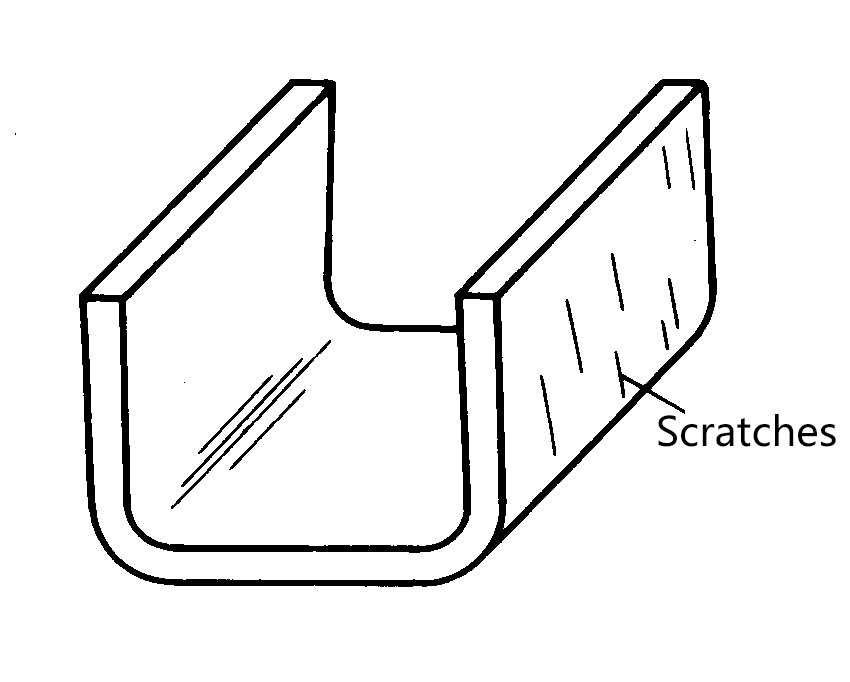

| Rayures de surface |  | Les particules métalliques adhèrent à la surface de la pièce à usiner. Le rayon de l'angle de la matrice est trop petit Les espace entre le poinçon et la matrice est trop petit | Augmenter de manière appropriée le rayon de l'angle de la filière Améliorer l'état de surface du poinçon et de la matrice Utiliser un écart raisonnable entre le poinçon et la matrice Nettoyer une partie de la saleté superficielle du travail |

| Écart dimensionnel |  | Lorsque l'ébauche glisse vers le moule concave, la résistance à la friction des deux côtés n'est pas égale, ce qui entraîne une déviation dimensionnelle. Ce phénomène est important pour le pliage de pièces de forme asymétrique. | Moules utilisant une plaque supérieure de pressage L'ébauche doit être positionnée avec précision dans le moule Dans la mesure du possible, utiliser des courbures symétriques. |

| Déformation du trou |  | Le bord du trou est trop proche de la ligne de pliage, avec une déformation par compression à l'intérieur de la couche neutre et une déformation par traction à l'extérieur, d'où la déformation du trou. | S'assurer que la distance entre le bord du trou et le centre du rayon de courbure r est supérieure à une certaine valeur. Définir les trous auxiliaires au niveau de la pièces de pliage pour réduire les contraintes de déformation en flexion |

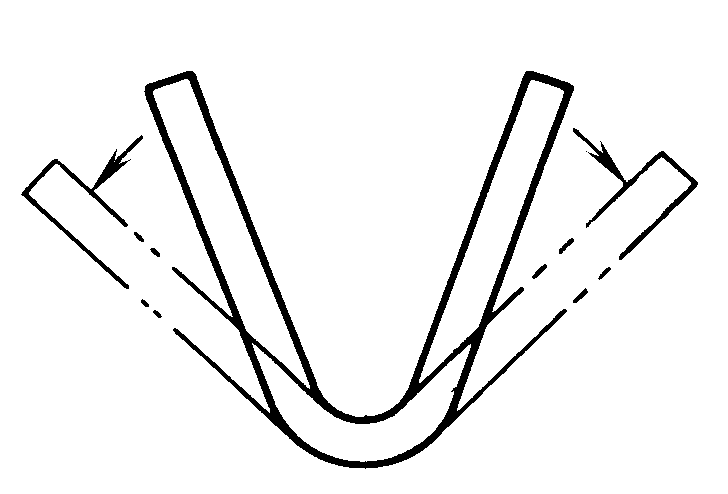

| Modification de l'angle de flexion |  | Le cintrage plastique s'accompagne d'une déformation élastique. Lorsque la pièce pliée est retirée du moule, une reprise élastique se produit, entraînant une modification de l'angle de pliage. | Le cintrage correctif est utilisé à la place du cintrage libre pour corriger l'angle du poinçon et de la matrice avec un angle de retour élastique prédéterminé. |

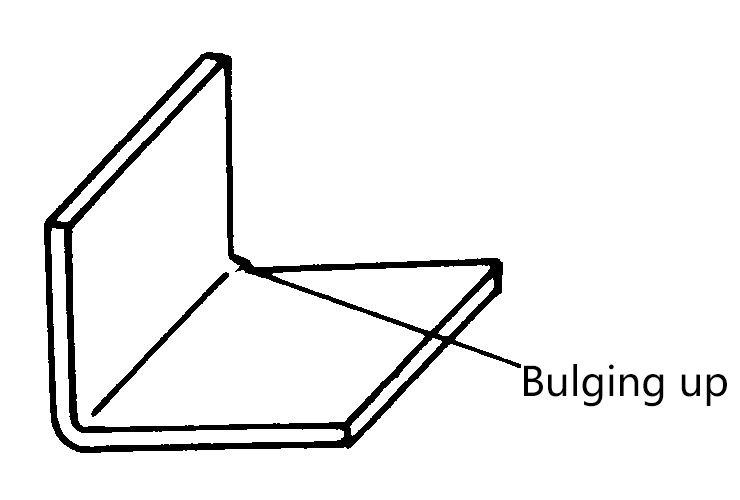

| Bombement à l'extrémité de la courbure |  | Pendant le pliage, la couche métallique à l'intérieur de la couche neutre est comprimée longitudinalement et raccourcie, tandis qu'elle est allongée dans le sens de la largeur, d'où l'apparition d'une protubérance sur le bord dans le sens de la largeur, qui est plus apparente dans le pliage de plaques épaisses avec un petit angle. | Faites une entaille ronde aux deux extrémités de la pièce à plier à l'avance pour placer les bavures à l'intérieur du pli. |

Les principaux facteurs influençant la précision des pièces pliées, outre les facteurs structurels et matériels des pièces pliées elles-mêmes, sont également liés aux éléments suivants processus d'estampage et des moules, ainsi que d'autres facteurs liés au processus. Voici les mesures à prendre pour améliorer la précision des pièces pliées :

I. En termes de processus d'emboutissage

Avant de préparer le processus d'estampageDans ce cas, il convient d'examiner la possibilité de fabriquer la structure de la pièce pliée. Si certaines formes ne se prêtent pas au pliage, il convient d'en discuter avec les concepteurs pour essayer de les améliorer.

Lors de la préparation du processus d'estampillage, les points suivants doivent être pris en compte.

(1) Le taux d'allongement de la tôle d'acier dans le sens du laminage étant supérieur à celui dans le sens perpendiculaire au laminage, il faut envisager de plier autant que possible perpendiculairement au sens du laminage lors de la découpe de l'ébauche. En cas de pliage dans les deux sens, couper à un angle (45°) pour éviter que la ligne de pliage ne soit parallèle au sens du laminage.

(2) En ce qui concerne le positionnement des pièces, il convient de choisir une méthode de positionnement de haute précision, dimensionnellement stable et pratique, en utilisant pleinement la forme et les trous des pièces elles-mêmes pour le positionnement et, si nécessaire, en ajoutant des trous de traitement pour le positionnement. Pour les pièces de forme asymétrique, la direction du positionnement doit également être prise en compte afin d'éviter que l'ébauche (produit semi-fini) ne soit placée à l'envers, ce qui entraînerait des déchets.

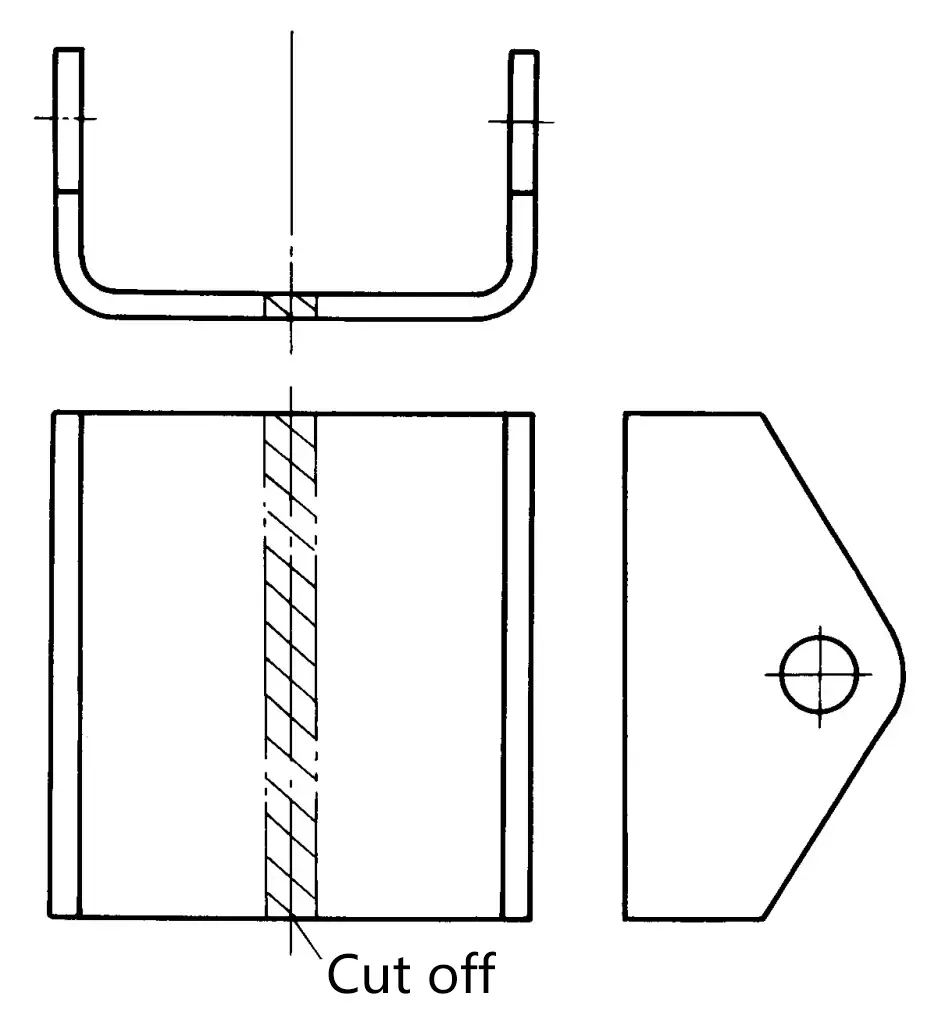

(3) Lorsque la hauteur de l'arête de pliage doit être inférieure à la "hauteur minimale de l'arête de pliage" pour des raisons structurelles, il est possible d'adopter une méthode consistant à augmenter initialement la hauteur de l'arête de pliage, puis à couper le matériau excédentaire après le pliage.

(4) Si l'on considère qu'un processus donné peut entraîner une déformation importante, les dimensions de haute précision des pièces doivent être complétées au cours des processus ultérieurs.

(5) Pour les pièces pliées de manière asymétrique, la forme asymétrique des pièces pliées peut être combinée en une forme symétrique, et la méthode consistant à les plier par paires puis à les couper peut être adoptée.

(voir figure 1). De cette manière, l'ébauche est soumise à des contraintes uniformes pendant le pliage, ce qui permet de surmonter le décalage.

II. Concernant les moules

1. Lors de la conception du moule, utiliser un dispositif de maintien de l'ébauche pour plier progressivement l'ébauche en forme sous l'effet de la pression.

2. Lors de la conception du moule, utilisez des plaques de positionnement raisonnables (positionnement externe) ou des goupilles de positionnement (positionnement par trou) et, si nécessaire, ajoutez un processus de positionnement par trou pour garantir un positionnement fiable de l'ébauche dans le moule et éviter qu'elle ne se détache des pièces de positionnement au cours du processus de pliage.

3. Envisager des mesures pour éliminer le retour élastique dans la structure du moule (voir section 3) et envisager la possibilité d'un ajustement et d'un entretien du moule.

4. Afin de réduire le retour élastique et les défauts tels que les fonds irréguliers, la pièce doit être corrigée dans le moule à la fin de la course, c'est-à-dire que la matrice ou la plaque de pression doit être à l'état de "pièce de monnaie".

5. Pour les cintrages en U, on peut utiliser un cintrage avec un jeu plus faible ou même un jeu négatif (z<t).

6. Lors de la fabrication et de l'ajustement des moules, il convient de veiller à la cohérence de la taille du rayon du congé et de la rugosité de la surface des parties symétriques du poinçon et de la matrice (voir figure 2).