Introdução às calculadoras de raio

Objetivo de uma calculadora de raio

Uma calculadora de raio foi concebida para ajudar os profissionais da indústria de conformação de metais a estimar parâmetros importantes quando trabalham com prensas dobradeiras. Ajuda a determinar a força necessária (tonelagem) e o raio de curvatura, tendo em conta as propriedades do material e o ângulo de curvatura pretendido.

Esta valiosa ferramenta é essencial para garantir um planeamento preciso e eficiente do projeto. Ao fornecer estimativas fiáveis, permite aos operadores evitar a sobrecarga ou a falta de potência das prensas dobradeiras, o que poderia danificar o equipamento e desperdiçar recursos.

O raio interno R de travão de prensa A curvatura do ar é aproximadamente 16% da abertura da matriz V. Pode utilizar a calculadora do raio da prensa dobradeira para obter os dados mais exactos.

Raio de curvatura mínimo

| Não. | Materiais | Raio de curvatura mínimo |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, laminado a frio) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1Cr17Ni7, 1Cr17Ni-Y, Cr17Ni-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

- O raio de curvatura refere-se ao raio interior da peça de curvatura e t é a espessura da parede do material.

- t é a espessura da parede do material, M é o estado recozido, Y é o estado duro e Y2 é o estado 1/2 duro.

1. Raio de curvatura

O grau de deformação por flexão é representado pelo raio de flexão relativo (r/t). Quanto mais pequeno for este valor, maior é a deformação. Quando o valor do raio de curvatura relativo (r/t) diminui até um certo ponto, as fibras exteriores da chapa metálica excedem a deformação máxima permitida do material, resultando em danos de rutura por tração.

Para garantir que não ocorram fissuras durante a flexão, é necessário limitar o grau de deformação, ou seja, limitar os valores extremos de deformação por flexão da chapa metálica - o raio de curvatura relativo mínimo (r/t).

Embora exista um raio de curvatura mínimo (rmin/t) para qualquer material, não é geralmente aconselhável utilizar este raio mínimo para operações de dobragem. O raio de curvatura deve ser tão grande quanto possível, mas não demasiado grande, pois isso poderia aumentar dorso da mola.

A influência do retorno elástico torna difícil garantir a precisão da forma e do tamanho da peça dobrada. Por conseguinte, o raio de curvatura não deve ser demasiado grande ou demasiado pequeno; é necessária uma seleção adequada.

1.1 Factores que influenciam o raio de curvatura mínimo

1. Impacto das propriedades mecânicas do material

A chapa metálica a ser dobrada deve ter plasticidade suficiente, uma tensão de cedência relativamente baixa e um módulo de elasticidade elevado. Um elevado nível de plasticidade garante que não ocorrem fissuras durante a quinagem (ou seja, o raio mínimo de quinagem da chapa metálica é pequeno). Um limite de elasticidade mais baixo e um módulo de elasticidade mais elevado facilitam a obtenção de formas de dobragem precisas. À medida que a espessura do material aumenta (t aumenta), o raio de curvatura mínimo também aumenta.

2. Influência do ângulo central de flexão (α)

Teoricamente, o grau de deformação por flexão está apenas relacionado com r/t. No entanto, em operações de flexão reais, quando o ângulo central de flexão (α) é pequeno, a deformação por flexão é pequena e as partes adjacentes do material podem sofrer uma maior deformação por tração (na área de deformação por flexão).

Por conseguinte, o raio de curvatura mínimo permitido também pode ser menor. Por exemplo, se o ângulo central de flexão (α) estiver compreendido entre 120° e 130°, o raio mínimo de curvatura rmin é 30% a 50% maior do que quando o ângulo central de flexão (α) é de 90°. Quando a é inferior a 90°, rmin pode ser reduzida em 20%.

3. Influência da Largura da Chapa e da Camada Endurecida da Superfície Cisalhada

À medida que a largura da chapa aumenta, o raio de curvatura mínimo também aumenta. No entanto, este efeito diminui quando a largura da folha aumenta para cerca de (8~10)t.

A peça bruta antes da dobragem é geralmente obtida por tosquia ou puncionamento, e a superfície cisalhada tem uma camada endurecida por trabalho que reduz a plasticidade do material, aumentando o raio de curvatura mínimo. Por conseguinte, quando é necessário um raio de curvatura muito pequeno, é necessário incluir um processo de recozimento antes da curvatura para eliminar a camada endurecida da peça em bruto.

4. Impacto da direção da linha de dobragem

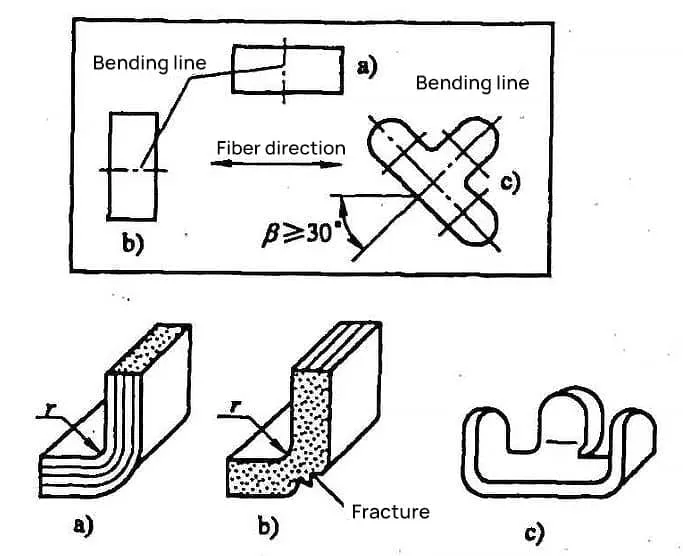

Uma vez que a maioria das folhas metais As chapas de aço para flexão são laminadas e apresentam uma estrutura fibrosa, com anisotropia nas propriedades mecânicas da direção da espessura e do plano da chapa. Quando a linha de dobragem é perpendicular à direção de laminagem (fibra), o raio mínimo de dobragem da chapa é menor.

Quando a linha de dobragem é paralela à direção de laminagem (fibra), o raio mínimo de dobragem da chapa é maior. É necessário prestar especial atenção à direção da linha de dobragem para materiais com anisotropia significativa, como o latão e o bronze fosforoso.

Por conseguinte, durante a disposição de perfuração, a direção de laminagem deve ser considerada. O raio de curvatura (r) quando a curva é perpendicular à direção de laminagem é mostrado na Figura 1a, e o raio de curvatura (r) quando a linha de curvatura é paralela à direção de laminagem é mostrado na Figura 1b, onde ocorre a fissuração.

Por conseguinte, a disposição deve tornar a linha de dobragem tão perpendicular quanto possível à direção de laminagem. Ao dobrar peças mais pequenas com linhas de dobragem perpendiculares entre si, o ângulo (β) entre a linha de dobragem e a direção de laminagem da chapa deve ser superior a 30° durante a disposição, como mostra a Figura 1c.

5. Influência da superfície do material em bruto e da qualidade de corte

Quando o material em branco de uma peça tem defeitos, ou a secção transversal de corte não é lisa, tem rebarbas, ou é de má qualidade, pode levar à concentração de tensões e causar rupturas. Nesta altura, é necessário aumentar adequadamente o raio de curvatura mínimo.

A remoção de rebarbas antes da dobragem, ou o posicionamento do lado com rebarbas na direção da zona de pressão do punção, pode reduzir a probabilidade de rutura. A qualidade do corte tem um impacto significativo na dobragem de materiais em bruto mais estreitos. À medida que a largura do material em bruto aumenta, o impacto diminui gradualmente.

1.2 Determinação do raio de curvatura mínimo

Existem muitos factores que afectam o raio de curvatura mínimo da chapa metálica, e são extremamente complexos. É difícil calcular com exatidão o raio de curvatura mínimo utilizando métodos teóricos, e não tem significado na aplicação prática.

Por conseguinte, o raio de curvatura mínimo normalmente utilizado na produção efectiva é geralmente determinado por métodos experimentais. Os dados experimentais relativos ao raio de curvatura mínimo (ou seja, o raio do arco interior) das chapas metálicas normalmente utilizadas, rminé apresentado no Quadro 4-1.

Quadro 1: Raio mínimo de curvatura da chapa metálica (unidade: mm)

| Material | Condição recozida | Estado endurecido por trabalho a frio | ||

| Posição da linha de dobragem | ||||

| Direção de rolamento vertical | Direção de rolamento paralela | Direção de rolamento vertical | Direção de rolamento paralela | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Alumínio | 0.1t | 0.35t | 0. 5t | 1.0t |

| Cobre puro | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Latão macio | 0. 1t | 0.35t | 0.35t | 0.8t |

| Latão semi-duro | 0.1t | 0.35t | 0.5t | 1.2t |

| Bronze fosforoso | – | – | 1. 0t | 3.0t |

Nota:

- Quando a linha de dobragem está num determinado ângulo em relação à direção de laminagem, dependendo da dimensão do ângulo, podem ser utilizados valores entre vertical e paralelo à direção de laminagem.

- Ao dobrar tiras estreitas não recozidas em perfuração ou corte, estas devem ser tratadas como metais endurecidos.

- Durante a dobragem, o lado com rebarbas deve ficar do lado de dentro da dobragem.

- O "t" na tabela representa a espessura da chapa metálica.

- ① O grau Q255 foi descontinuado no GB/T 700-2006.

1.3 Técnicas para melhorar o grau de deformação por flexão limite

De um modo geral, não é aconselhável utilizar o raio de curvatura mínimo rmin para peças de dobragem. De um ponto de vista puramente técnico, o requisito geral é r≥t; para materiais espessos, r=2t. Só quando a estrutura do produto o exigir é que deve ser utilizada a aproximação admissível aos valores mínimos do raio de curvatura.

Quando o raio de curvatura da peça necessário <rminPara além da utilização de algumas técnicas para melhorar a plasticidade do material (como o recozimento, a dobragem a quente, etc.) e do corte ou polimento da superfície de corte em bruto, podem ser adoptadas as seguintes medidas

1) Aumentar o processo de modelação, reduzindo gradualmente o raio de curvatura r, aumentando assim a área de deformação por curvatura e reduzindo a taxa de estiramento da camada metálica exterior para garantir o raio do canto interior necessário da peça curvada. Por exemplo, utilizar um processo de dobragem em duas fases: utilizar um raio de dobragem maior na primeira dobragem, depois recozer (alívio de tensões) e dobrar pela segunda vez de acordo com o raio de canto necessário da peça.

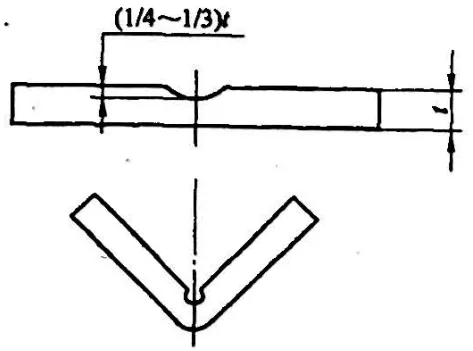

2) Para materiais espessos, é essencial começar com uma ranhura de processo, reduzindo a espessura do material na peça dobrada para garantir os requisitos da peça dobrada, como mostra a Figura 2.

2. Altura do bordo reto das peças dobradas

Se for necessário garantir um rebordo muito reto da peça dobrada durante a dobragem, a altura do rebordo reto H deve ser superior a 2.

Quando H<2t, a superfície de contacto da aresta dobrada no molde de dobragem é demasiado pequena, dificultando a formação de um momento de dobragem e de uma força de correção suficientes, e é difícil obter uma forma precisa da peça dobrada (ou impossível de dobrar e formar).

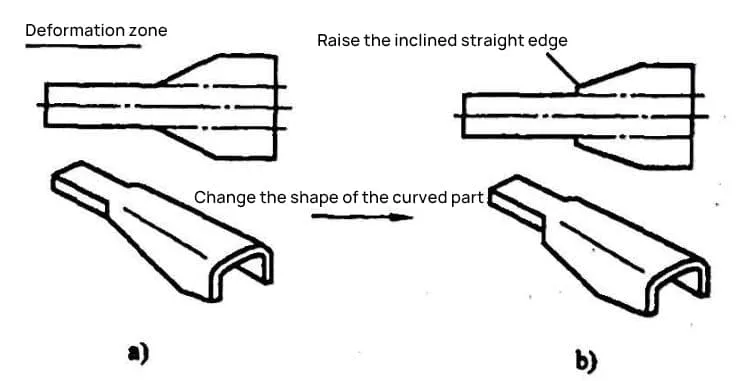

Por conseguinte, quando H<2t, é necessário pré-abrir uma ranhura do processo ou aumentar a dimensão da altura da aresta reta e, após a formação da curvatura, o material em excesso é cortado, como se mostra na Figura 3.

Se a aresta reta da peça dobrada tiver um ângulo (ver Figura 4), e o ângulo estiver dentro da zona de deformação, como se mostra na Figura 4a, é impossível dobrar a secção com uma altura de aresta reta inferior a 2t até ao grau desejado, e é também propensa a fissuras. Por conseguinte, é necessário alterar a forma da peça e aumentar o tamanho da aresta reta do ângulo, como se mostra na Figura 4.