In Industriezweigen, in denen in großem Umfang Bleche verwendet werden, ist es notwendig, die Bleche entsprechend den Größenanforderungen zu schneiden, so dass die Schermaschine die am häufigsten verwendete Blechschneideanlage in verschiedenen Industriezweigen ist.

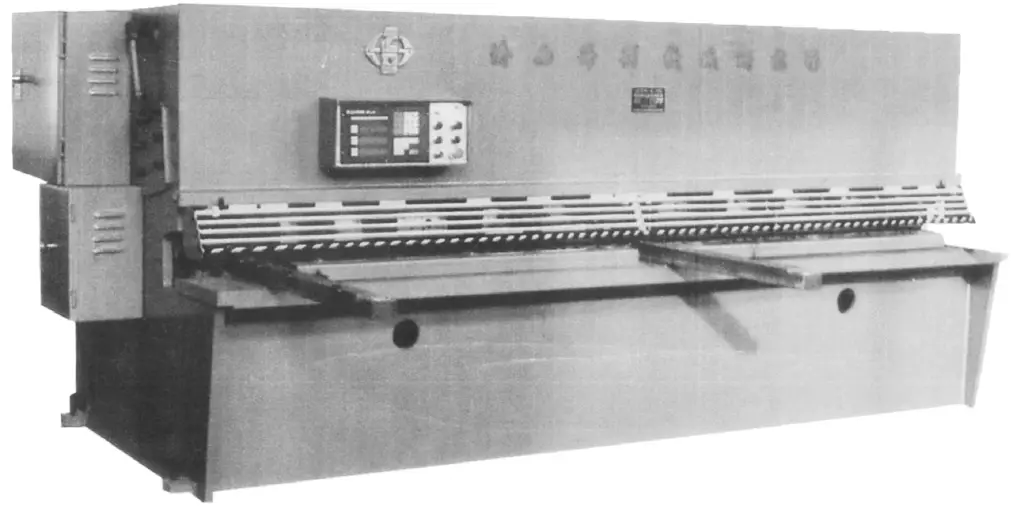

In den letzten Jahren haben sich die Forschung und die Produktion von Schermaschinen in China rasant entwickelt, wobei die Struktur ständig aktualisiert wurde und nach und nach eine vollständige Palette von Varianten und Spezifikationen entstand. Von klein bis groß, die Schergröße von 1mm×1000mm bis 40mm×4000mm hat eine komplette Reihe von Schermaschinen-Parameterstandards gebildet, wobei die größte Spezifikation eine 50mm×3200mm Schermaschine mit mechanischer Übertragung produziert hat.

Um den besonderen Anforderungen der Industrie gerecht zu werden, wurden breite Scheren von 13mm×16000mm und Walzscheren von 25mm×12000mm hergestellt, und das Niveau der Konstruktion und Fertigung wurde kontinuierlich verbessert. Neben der Entwicklung mechanischer Antriebe für kleine und mittelgroße Schermaschinen entsprechend den Bedürfnissen der Anwender wurde seit den 1960er Jahren schrittweise ein hydraulischer Antrieb für mittlere und große Schermaschinen eingeführt.

Darüber hinaus wurden Schwenkbalken-Schneidemaschinen, gerade und schräge Zweizweck-Schneidemaschinen sowie Blechbiege- und -schneidemaschinen entwickelt, deren Strukturen kontinuierlich verbessert werden, um die Präzision und den Automatisierungsgrad der Scheren zu erhöhen und so ihren Einsatzbereich zu erweitern und die Produktionseffizienz zu verbessern.

I. Verwendung und Klassifizierung von Schermaschinen

Die Schermaschine gehört zur Kategorie der geradlinigen Schermaschinen, die hauptsächlich zum Scheren der geraden Kanten von Blechen verschiedener Größen verwendet werden. Mit Hilfe der hinteren oder vorderen Materialanschlagvorrichtung kann das Blech auf eine bestimmte Länge abgeschnitten werden. Wenn die hintere Materialanschlagplatte angehoben wird, kann eine beliebige Länge abgeschnitten werden. Der größte Teil des Maschinenkörpers ist mit einer Kehle ausgestattet, in deren Tiefe breite Streifen kontinuierlich geschert werden können.

Die auf der Werkbank angebrachte Winkelschere kann das Blech schräg abschneiden, so dass überall dort, wo Metallbleche hergestellt oder verwendet werden, wie z. B. bei Stahlwalzwerken, Automobilen, Flugzeugen, Schiffen, Traktoren, Lokomotiven, Brücken, Elektrogeräten, Instrumenten, Kesseln, Druckbehältern und anderen Industriezweigen, ausnahmslos Schermaschinen eingesetzt werden.

Es gibt viele Arten von Schermaschinen, die sich nach ihrem Verwendungszweck und ihrer Bauart unterscheiden lassen:

1. Schermaschine mit flachem Messer

Die Scherqualität ist relativ gut, mit geringer Torsionsverformung. Die mechanische Übertragung ist weiter verbreitet und wird meist für kleine Schermaschinen verwendet.

2. Schrägblatt-Schermaschine

Dazu gehören Guillotinescheren und Schwingbalkenscheren. Die Scherqualität ist schlechter als bei den ersteren, mit Torsionsverformung, aber die Kraft und der Energieverbrauch sind geringer als bei den ersteren, geeignet für mittlere und große Schermaschinen. Das Hauptübertragungssystem verwendet eine hydraulische und eine mechanische Übertragung. Zu den Führungsschienentypen gehören Gleitschienen und Rollschienen. Diese Bauform wird am häufigsten hergestellt und ist am weitesten verbreitet.

Schwingbalkenschere, unterteilt in eine gerade Schere und eine gerade und geneigte Schere, wobei letztere hauptsächlich zum Scheren von 30°-Schweißfasen verwendet wird. Das Hauptübertragungssystem hat eine hydraulische Übertragung und eine mechanische Übertragung, wobei die erste mehr produziert wird.

3. Mehrzweck-Schneidemaschine

Plattenbiege- und Schermaschine, d.h. zwei Prozesse können auf derselben Maschine ausgeführt werden, wobei der untere Teil der Maschine die Plattenschere und der obere Teil die Biegung ausführt, und einige Maschinen führen die Schere an der Vorderseite und die Plattenbiegung an der Rückseite aus.

Platten- und Profilschere, d.h. auf dem oberen und unteren Werkzeughalter der Schere ist eine Seite mit einem Messer zum Scheren von Platten und die andere Seite mit einem Messer zum Scheren von Profilen ausgestattet.

4. Spezielle Schermaschine

Pneumatische Scheren werden meist in Scherenstraßen mit hoher Geschwindigkeit und einer großen Anzahl von Scheren eingesetzt. Fußbetätigte Schermaschinen werden zum Scheren von dünnen und schmalen Blechen verwendet. Bei der Schrägmesser-Schneidemaschine kann die mechanische Übertragung in Zahnrad- und Schneckengetriebe unterteilt werden.

Je nach Art der Kurbelwelle kann sie in Langkurbelwellengetriebe (oder Exzenterwellengetriebe) und Exzenterwellengetriebe mit vertikaler Krümmerstange unterteilt werden. Bei der mechanischen Übertragung nach unten kann man zwischen Unterwellenübertragung und Seitenwellenübertragung unterscheiden. Bei der hydraulischen Kraftübertragung gibt es Einzelzylinder, Doppelzylinder in Reihe und Doppelzylinder parallel, usw.

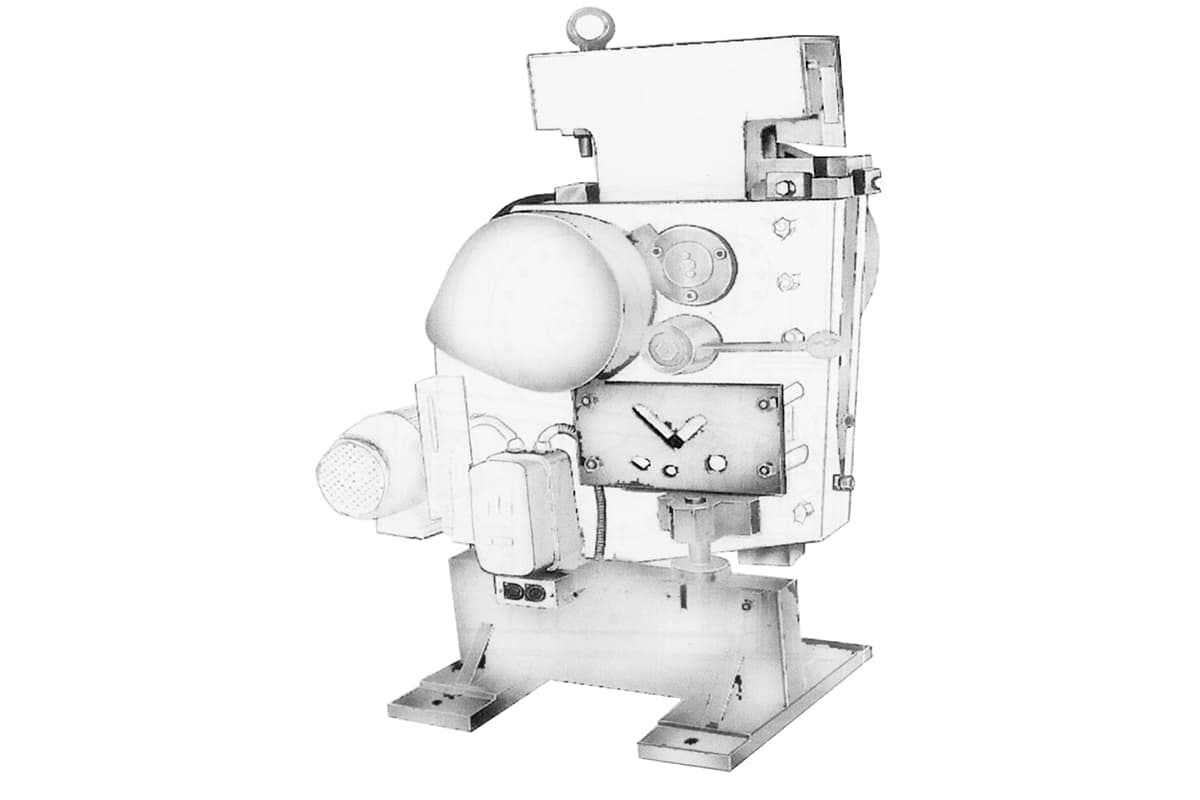

5. CNC-Schneidemaschine

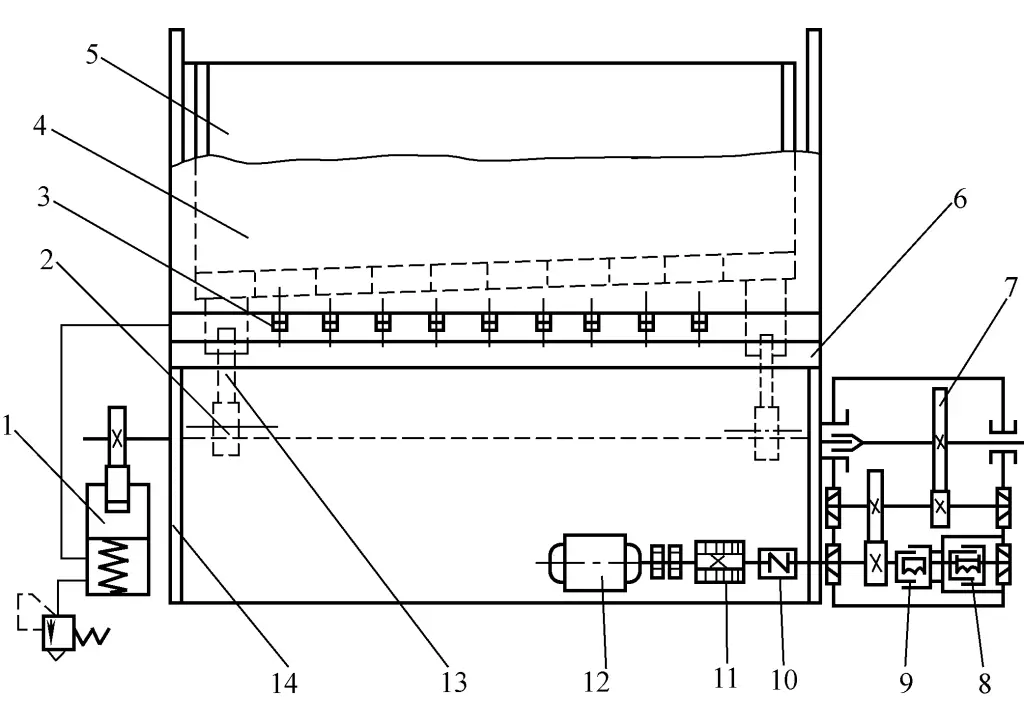

Die CNC-Schneidemaschine, wie in Abbildung 1 dargestellt. Es ist in der Regel auf dem Körper eines gemeinsamen Guillotine oder Schwingbalken Schermaschine, ausgestattet mit einer schnellen automatischen Positionierung Kontrollsystem für den Hinteranschlag, angetrieben durch einen AC-Servomotor und eine Kugelumlaufspindel Übertragung variabler Geschwindigkeit Antriebsvorrichtung, die Gewährleistung der Genauigkeit der Hinteranschlag Größe, die Verbesserung der Scheren Genauigkeit und Produktionseffizienz.

Das verwendete CNC-System kann den Hinteranschlag, den Messerspalt und den Scherwinkel programmgesteuert einstellen und kann mit einem elektronischen Anzeigegerät ausgestattet werden. An der Vorderseite der Werkzeugmaschine befindet sich ein Laserausrichtgerät, das den Strahl konzentriert und klar ausrichtet.

Einige CNC-Schneidemaschinen verzichten auf den Hinteranschlag und verfügen über einen CNC-Frontanlegetisch vor der hydraulischen Schwingbalken-Schneidemaschine. Das zu schneidende Material wird auf dem Zuführtisch platziert, durch hydraulische Klemmen geklemmt, automatisch zugeführt, automatisch entsprechend den programmierten Einstellungen positioniert und mit der Bewegung des oberen Werkzeughalters der Schermaschine für das Scheren mit einer einzigen Positionierung oder das kontinuierliche automatische Scheren koordiniert, was die Schergenauigkeit erheblich verbessern und die Arbeitsintensität reduzieren kann.

Die CNC-Schneidemaschine kann mit elektromagnetischen Saugwalzen und Stapelvorrichtungen ausgestattet werden, um die Automatisierung des Materialaustrags zu realisieren. Das Steuerungssystem verwendet ein spezielles CNC-System für Schermaschinen, mit einfacher Programmierung, stabiler und zuverlässiger Leistung, vollständigen Funktionen und bequemer Bedienung.

II. Technische Parameter der Schermaschine

Das Modell der Schermaschine wird nach der "Forging Machinery Model Preparation Method" (Modellvorbereitungsmethode für Schmiedemaschinen) erstellt, wobei die Hauptparameter durch Scherendicke × Blechbreite dargestellt werden. Die Serienparameter der Scherendicke basieren auf den bevorzugten Zahlenreihen R5 und R10, wobei die Dickenstandards der in China hergestellten Stahlplatten berücksichtigt werden.

Die Scherbreite wird anhand der Standardbreite der hergestellten Stahlbleche in Verbindung mit den Anforderungen des verwendenden Werks und der Serienlage ähnlicher Schermaschinen im Ausland bestimmt. Die in unserem Land geltenden Normen für technische Parameter von Schermaschinen sind in Tabelle 1 aufgeführt.

Tabelle 1 Grundparameter der Schermaschine

| Scherbare Dicke t/mm | Scherbare Breite b/mm | Bemessungsscherwinkel α | Anzahl der Anschläge / (mal/min) | |

| Betrieb im Leerlauf | Volle Ladung | |||

| 1 | 1000 | 1° | 100 | 40 |

| 1250 | ||||

| 2.5 | 1250 | 1° | 65 | 30 |

| 1600 | ||||

| 2000 | ||||

| 2500 | ||||

| 3200 | ||||

| 4 | 2000 | 1°30′ | 60 | 22 |

| 2500 | ||||

| 3200 | 55 | 20 | ||

| 4000 | ||||

| 6 | 2000 | 1°30′ | 50 | 18 |

| 2500 | ||||

| 3200 | 14 | |||

| 4000 | ||||

| 5000 | - | 12 | ||

| 6300 | ||||

| 8 | 2000 | 1°30′ | 50 | 14 |

| 2500 | ||||

| 3200 | 45 | 12 | ||

| 4000 | ||||

| 5000 | - | 10 | ||

| 6300 | ||||

| 10 | 2000 | 2° | 45 | 12 |

| 2500 | ||||

| 3200 | 40 | 10 | ||

| 4000 | ||||

| 5000 | - | 8 | ||

| 6300 | ||||

| 12 | 2000 | 2° | 40 | 10 |

| 2500 | ||||

| 3200 | 35 | 8 | ||

| 4000 | ||||

| 5000 | - | |||

| 6300 | ||||

| 16 | 2000 | 2°30′ | 30 | 8 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 6 | ||

| 6300 | ||||

| 20 | 2000 | 2°30′ | 20 | 6 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 5 | ||

| 6300 | ||||

| 25 | 2000 | 3° | 20 | 5 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 4 | ||

| 6300 | ||||

| 32 | 2500 | 3°30′ | 15 | 4 |

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 3 | ||

| 6300 | ||||

| 40 | 2500 | 3°30′ | 15 | 3 |

| 3200 | ||||

| 4000 | ||||

Anmerkung:

1. Das ausgewählte Plattenmaterial sollte σ b ≤ 450MPa.

2. Bei Schermaschinen mit hydraulischer Kraftübertragung wird nur die Anzahl der Volllasthübe angegeben.

3. Die Einschnürungstiefe sollte im Allgemeinen zwischen 0, 100, 300 und 500 mm gewählt werden.

Es gibt viele Hersteller von Schermaschinen in China, und jeder Hersteller hat entsprechend den vom Land festgelegten grundlegenden Parameternormen in Verbindung mit den Produktstrukturmerkmalen seiner eigenen Fabrik und den Marktbedürfnissen auch eine eigene Reihe von Parametertabellen entwickelt. Aufgrund des scharfen Wettbewerbs gibt es auch eine Vielzahl von Produktentwicklungen und Spezifikationen.

Der Entwicklungsstand der wichtigsten technischen Parameter der im In- und Ausland hergestellten Schermaschinen wird wie folgt beschrieben:

1. Abscherbare Plattendicke

In den 1960er Jahren wurden im Ausland Scheren hergestellt, die Blechstärken bis zu 60 mm schneiden konnten, und auch in China wurden Scheren mit einer Schnittstärke von 50 mm produziert.

Mit der Entwicklung von Wissenschaft und Technik wurde auch das Schneiden von Blechen kontinuierlich verbessert. In den letzten Jahren sind Schermaschinen, die Dicken von bis zu 40 mm schneiden können, selten geworden. In Anbetracht der Auslastung und der Wirtschaftlichkeit der Ausrüstung liegt die maximale Schnittdicke der in den meisten Ländern hergestellten Schermaschinen bei 25 mm oder 32 mm.

2. Breite der scherbaren Platte

Mit der Entwicklung von schweren Lastkraftwagen, Anhängern, großen Bussen und großen Flugzeugen wächst die Nachfrage nach immer größeren Scherbreiten. Im Ausland werden Schermaschinen mit einer Schnittbreite von bis zu 9000 mm und 10000 mm hergestellt. Schermaschinen mit einer Schnittbreite von 6000 mm werden relativ häufig hergestellt.

3. Kehltiefe

Mit der kontinuierlichen Verbesserung der Produktqualität steigen auch die Anforderungen an die Scherqualität und die Produktionseffizienz von Blechen. Der Prozess des Scherens von langen Bändern auf Schermaschinen kann nicht mehr mit anderen Schneidtechnologien konkurrieren, so dass die Methode, lange Bänder auf Tiefhalsschermaschinen zu scheren, nur noch selten zu sehen ist.

Darüber hinaus wirkt sich die Ausladung erheblich auf das Gewicht der Maschine aus, so dass derzeit sowohl im Inland als auch im Ausland hergestellte Schermaschinen dazu neigen, eine geringere Ausladung anzunehmen, was besonders bei großen Schermaschinen offensichtlich ist. Um den besonderen Anforderungen der Benutzer gerecht zu werden, wird in der Serie, mit Ausnahme einiger weniger Spezifikationen, die eine vergrößerte Ausladung haben, im Allgemeinen eine flache Ausladung angenommen, und eine tiefe Ausladung wird über Sonderbestellungen gehandhabt.

4. Scherwinkel

Um die Biegung und Verdrehung des abgescherten Blechs zu verringern, wird in der Regel ein kleinerer Scherwinkel gewählt, was zwar die Scherkraft etwas erhöht und sich auch auf die Festigkeit und Steifigkeit der belasteten Teile auswirkt, aber die Scherqualität verbessert.

5. Anzahl der Anschläge

Die Anzahl der Hübe steht in direktem Zusammenhang mit der Produktionseffizienz. Mit der Entwicklung der Produktion und dem Aufkommen verschiedener Be- und Entladevorrichtungen muss die Maschine eine höhere Anzahl von Hüben aufweisen. Bei kleinen Schermaschinen mit mechanischer Übertragung beträgt sie im Allgemeinen mehr als 50 Hübe pro Minute. Bei Schermaschinen mit hydraulischer Kraftübertragung werden auch die Aspekte des Hydrauliksystems und der Steuerung berücksichtigt, um die Hublänge automatisch und schnell an die Breite des zu scherenden Blechs anzupassen und so die Hubzahl zu erhöhen.

Da die Produktion von Blechen einen großen Anteil an der Stahlproduktion eines jeden Landes hat und viele Industriezweige Bleche verwenden, gibt es in jedem industriell entwickelten Land viele Fabriken, die Schermaschinen nach ihren eigenen Parametern herstellen.

Die wichtigsten technischen Parameter einiger CNC-Schneidemaschinen sind in Tabelle 2 aufgeführt.

Tabelle 2: Wichtigste technische Parameter von CNC-Schneidemaschinen

| Name | QS11K-4×2500 | QS-11K-6×2500 | QC12K-4×2500 | QC12K-6×2500 | QC12K-6×3200 | |

| Schneidbare Dicke/mm | 4 | 6 | 4 | 6 | 6 | |

| Zuschneidbare Breite/mm | 2500 | 2500 | 2500 | 2500 | 3200 | |

| Scherwinkel | 1°18′ | 1°30′ | 1°30′ | 1°30′ | 1°30′ | |

| Hinteranschlag Hub/mm | 750 | 750 | 600 | 600 | 600 | |

| Hubfrequenz/(mal/min) | 60 | 60 | 22 | 22 | 17 | |

| Leistung des Hauptmotors/kW | 5.5 | 7.5 | 5.5 | 7.5 | 7.5 | |

| Art der Übertragung | Mechanische Untertriebskupplung | Hydraulischer Schwenkbalken Typ | ||||

| Anzahl der CNC-Achsen | 1 | |||||

| Einstellung des hinteren Anschlags Höchstgeschwindigkeit/(m/min) | 5 | |||||

| Positioniergenauigkeit des hinteren Anschlags/mm | ± 0.10 | |||||

| Abmessungen der Maschine/mm | Lang | 3590 | 3670 | 3080 | 3130 | 3840 |

| Breite | 3200 | 1830 | 1440 | 1530 | 1675 | |

| Höhe | 1560 | 1610 | 1550 | 1600 | 1620 | |

| Gewicht der Maschine/t | 5.5 | 6 | 4 | 5 | 6.6 | |

Anmerkung: Die Festigkeit der abgescherten Platte α b ≤450MPa.

III. Funktionsprinzip und Aufbau der Schermaschine

1. Funktionsprinzip und Leistungsanalyse der Schermaschine

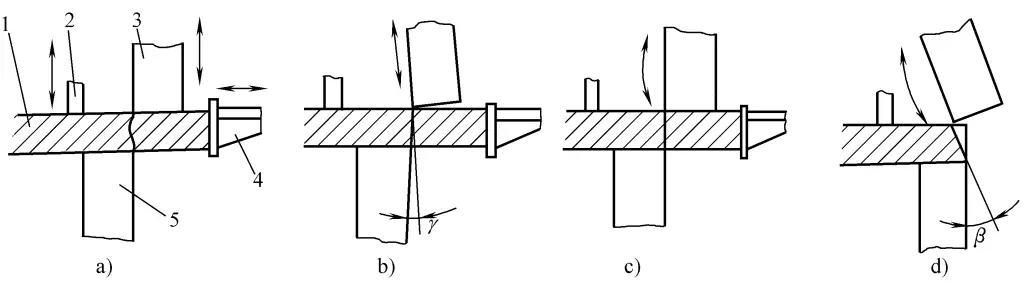

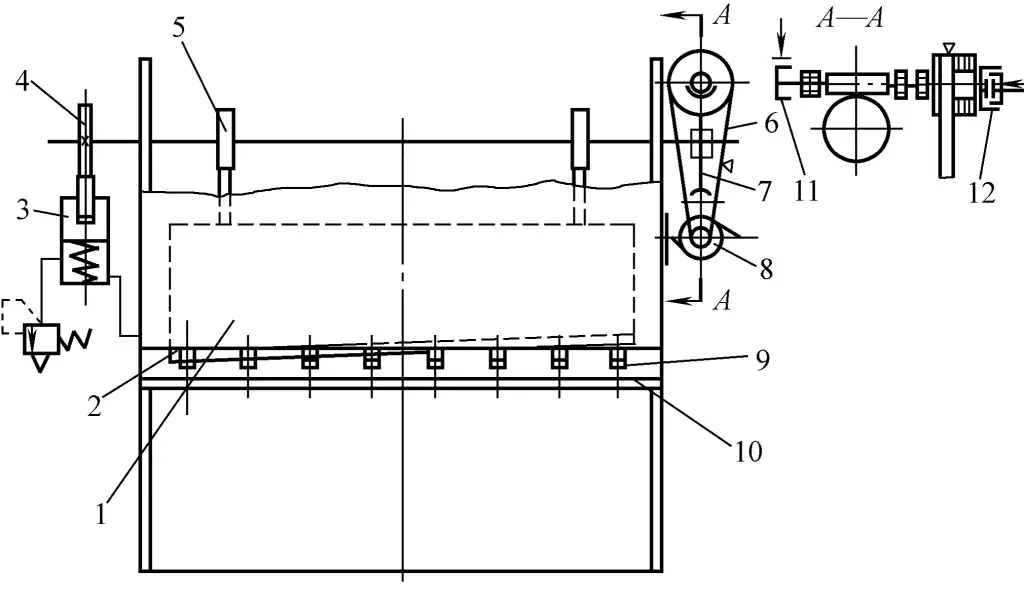

Die Schermaschine arbeitet, indem sie mit Hilfe eines beweglichen Obermessers und eines feststehenden Untermessers mit einem angemessenen Messerspalt eine Scherkraft auf Metallplatten unterschiedlicher Dicke ausübt, wodurch die Platten brechen und sich entsprechend den erforderlichen Abmessungen trennen, wie in Abbildung 2 dargestellt.

a) Das obere Blatt bewegt sich in der vertikalen Ebene auf und ab

b) Das obere Blatt bewegt sich in der Ebene auf und ab mit einem Vorwärtswinkel γ

c), d) Das obere Blatt schwingt entlang einer Kreisbogenfläche

1-Blech

2-Presser

3 - Obere Klinge

4-Hintere Anschlagleiste

5-Untere Klinge

Um die Scherqualität zu verbessern und den Arbeitsbereich zu erweitern, hat das bewegliche Messer der Schermaschine verschiedene Bewegungsformen, die im Folgenden beschrieben werden:

(1) Die obere Klinge bewegt sich in einer vertikalen Ebene auf und ab (Guillotine-Typ).

(2) Die obere Schaufel bewegt sich in einer schiefen Ebene auf und ab (vorwärts kippende obere Schaufel).

(3) Die obere Klinge schwingt entlang einer bogenförmigen Oberfläche (Schwingtyp) und ist in der Lage, gerade Kanten oder sowohl gerade als auch abgeschrägte Kanten abzuschneiden, d. h. den Schweißfasenwinkel β auszuschneiden, wie in Abbildung 2d dargestellt.

Die Struktur des Obermessers, das sich in einer vertikalen Ebene auf und ab bewegt, wird häufiger verwendet. Die Vorwärtskippbewegung des Obermessers stellt eine Verbesserung gegenüber der Bewegung in der vertikalen Ebene dar, die sich vorteilhaft auf die Scherqualität auswirkt, und ein vierschneidiges Messer kann verwendet werden, um die Lebensdauer des Messers zu erhöhen. Der Vorwärtskippwinkel γ liegt meist zwischen 1° und 2,5°, wobei Winkel von mehr als 3° seltener vorkommen.

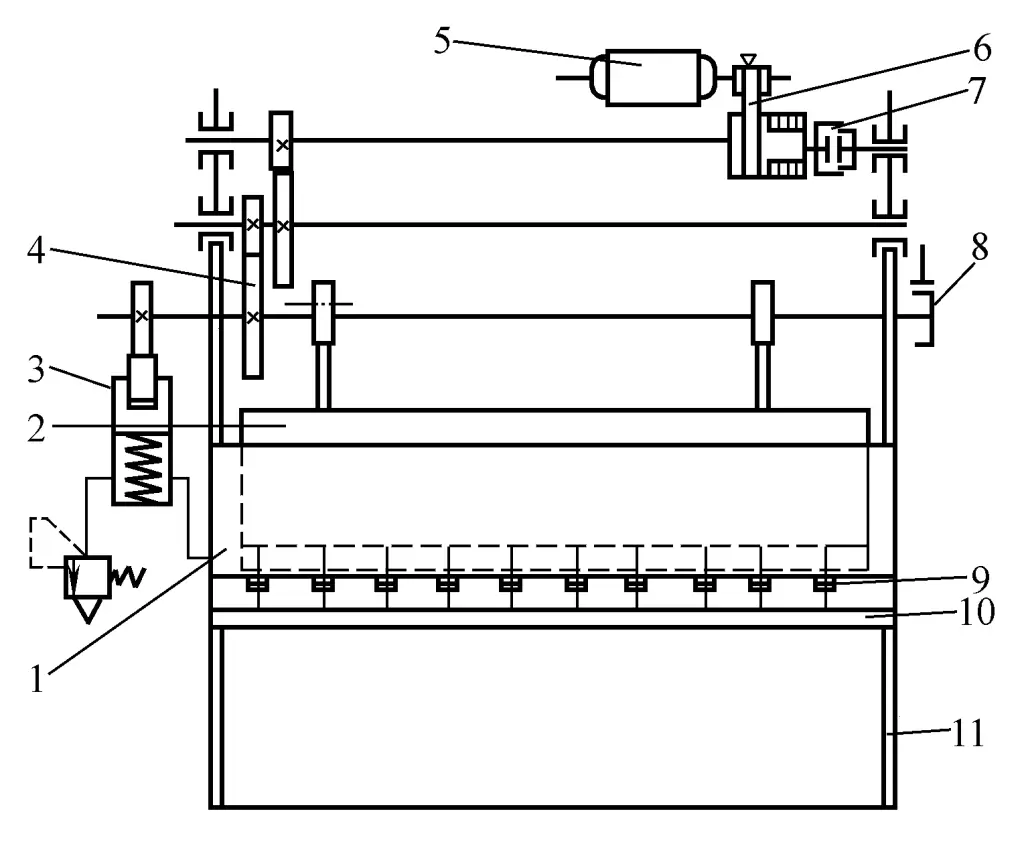

Das Hauptantriebssystem der Schermaschine umfasst eine mechanische, eine hydraulische und eine pneumatische Übertragung, wobei die hydraulische Übertragung am häufigsten verwendet wird. Kleine Schermaschinen mit mechanischer Übertragung werden aus Gründen wie höherer Hubfrequenz, einfacher Wartung und leichter Beherrschung der Maschinenbedienung nach wie vor von Herstellern im In- und Ausland produziert.

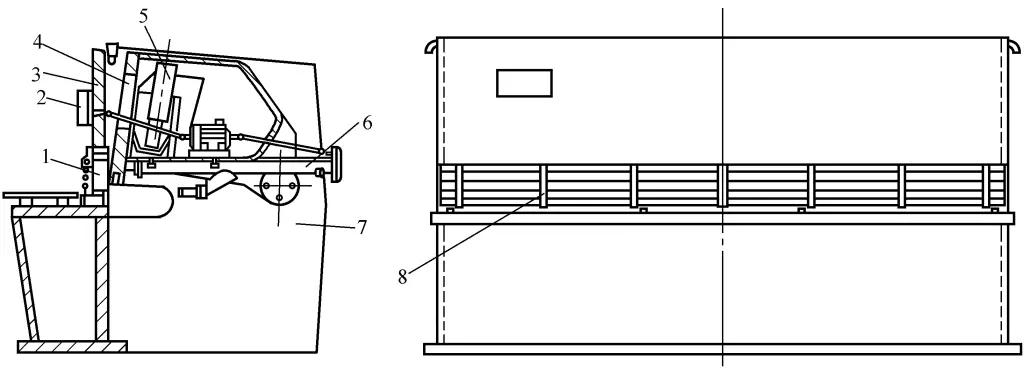

Bei Schermaschinen mit mechanischem Getriebe wird meist ein zylindrisches Getriebe verwendet, das aus einem oberen und einem unteren Getriebe besteht. Beim oberen Getriebetyp, wie in Abbildung 3 dargestellt, treibt der Motor 5 die Schwungradwelle über den Keilriemen 6, dann über die Kupplung 7 und das Untersetzungsgetriebe 4 die Exzenterwelle an, die dann über die Verbindungsstange den oberen Werkzeugpfosten 2 antreibt, so dass dieser eine Auf- und Abwärtsbewegung ausführt, um die Scherarbeit auszuführen.

1-Balken drücken

2 - Obere Werkzeugsäule

3-Press-Tank

4-Gang Untersetzungssystem

5-Elektromotor

6-V-Riemen

7-Kupplung

8-Bremse

9-Presserfuß

10-Workbench

11-Maschinengehäuse

Die Nocke am linken Ende der Exzenterwelle treibt den Kolben im Drucköltank 3 an und leitet das Drucköl zum Presserfuß 9, der das Plattenmaterial vor dem Scheren festklemmt. Bei der Rückkehr wird der Presserfuß durch die Spannung der Feder zurückgezogen.

Die in Abbildung 4 gezeigte mechanische Schermaschine mit Unterantrieb hat eine kompakte Struktur, eine geringe Höhe des Maschinenkörpers, einen niedrigen Schwerpunkt, eine bessere Stabilität, kleinere Teilegrößen und ist relativ einfach herzustellen und zu installieren. Sie wird im Allgemeinen bei kleinen Schermaschinen mit einer Blechdicke von weniger als 6 mm eingesetzt, weniger bei großen Maschinen.

1-Klemmöltank

2-Exzenterwelle

3-Klammerfuß

4-Klemmbalken

5-Oberer Werkzeugträger

6-Unterer Werkzeugträger

7-Gang-Getriebe

8-Bremse

9-Kupplung

10-Kupplung

11-Schwungrad

12-Motor

13-Verbindungsstange

14-Körper

Bei der Schermaschine mit mechanischer Übertragung wird auch ein Schneckengetriebe verwendet, wie in Abbildung 5 dargestellt. Der Motor treibt die Schwungradwelle über einen Keilriemenantrieb an, die Schwungradwelle ist mit einer Schnecke ausgestattet, die das Schneckenrad antreibt, das Schneckenrad treibt die Exzenterwelle an, um sich zu drehen, und treibt dann den oberen Werkzeugpfosten an, um sich durch die Verbindungsstange auf und ab zu bewegen, um die Scherarbeit durchzuführen. Am linken Ende der Exzenterwelle sind ein Nocken und ein hydraulischer Spannzylinder angebracht. Das Übersetzungsverhältnis des Schneckengetriebes ist groß, es arbeitet reibungslos, geräuscharm, aber mit geringerem Wirkungsgrad, es wird immer noch in mittleren und kleinen Schermaschinen verwendet.

1-Klemmstrahl

2 - Obere Werkzeugsäule

3-Klemmöltank

4-Nocken

5-Exzenterwelle

6-V-Riemenantrieb

7-Schneckenradantrieb

8-Elektromotor

9-Presserfuß

10-Untere Werkzeugsäule

11-Bremse

12-Kupplung

Die Produktion von Schermaschinen mit hydraulischer Kraftübertragung, deren Struktur in Abbildung 6 dargestellt ist, nimmt zu. Die wichtigsten Merkmale sind, dass die Scherkraft während des gesamten Hubs konstant bleibt, dass sie sicher arbeitet, dass sie einen hohen Grad an Generalisierung aufweist, dass sie leichter ist, dass keine großen Getriebekomponenten hergestellt werden müssen, dass einige Parameterwerte leicht einzustellen sind und dass sie automatisiert werden kann, dass aber die Anzahl der Hübe geringer ist und dass Fehler nicht so leicht zu erkennen und zu beheben sind wie bei Schermaschinen mit mechanischer Übertragung.

1-Niederhaltefuß

2-Rückwärtszähler

3-Niederhaltebalken

4-Schwenkbarer oberer Messerrahmen

5-Haupthydraulikzylinder

6-Backgauge

7-Maschinengehäuse

8-Sicherheitsabdeckung

Sowohl bei Schermaschinen mit hydraulischer als auch mit mechanischer Kraftübertragung wurden Schwingbalken-Schermaschinen entwickelt, bei denen sich der obere Messerrahmen entlang einer Bogenfläche bewegt. Bei Schwingbalken-Schermaschinen entfällt der Führungsmechanismus von Tafelscheren, wodurch die Bearbeitung und Wartung der Führungsfläche eingespart wird.

Die Einstellung des Spalts zwischen den Klingen erfolgt über die Exzenterwelle am Drehpunkt des Werkzeughalters, die einfach aufgebaut und bequem einzustellen ist. Die synchrone Bewegung der beiden Enden des oberen Werkzeughalters kann durch die hohe Steifigkeit des Werkzeughalters selbst erreicht werden, wodurch die entsprechende Steuereinrichtung im Hydrauliksystem entfällt. Da sich das obere Messer der Schwingbalkenschere entlang einer Bogenfläche bewegt, kann die Schneide während des Scherens automatisch den Rand der Platte verlassen, was den Verschleiß des Messers verringert.

2. Aufbau der Schermaschine

Gewöhnliche Schermaschinen bestehen im Allgemeinen aus dem Gehäuse, der Übertragungsvorrichtung, dem Werkzeughalter, dem Presser, der hinteren Anschlagleiste, der vorderen Anschlagleiste, dem Balancer, der Materialauflagevorrichtung, der Vorrichtung zur Einstellung des Messerspaltes, der Vorrichtung zur Ausrichtung des Lichtes, der Schmiervorrichtung, der elektrischen Steuereinrichtung und anderen Komponenten, wobei die Hauptkomponenten wie folgt aufgebaut sind:

(1) Körper

Das Gehäuse besteht im Allgemeinen aus linken und rechten Säulen, der Werkbank und dem Querträger. Bei älteren Schermaschinen besteht das Gehäuse meist aus Gusseisenteilen, die mit Bolzen und Stiften miteinander verbunden sind und die Werkbank, den Querträger sowie die linke und rechte Säule umfassen. Diese Art von Verbundkonstruktion ist schwerer, hat eine geringere Steifigkeit und erfordert mehr Bearbeitung an den Verbindungsflächen, so dass die Verwendung von Gusseisenteilen allmählich zurückging.

Mit den Fortschritten in der Verarbeitungstechnologie hat die Verwendung von geschweißten Integralblechkonstruktionen für mittlere und kleine Scherenmaschinen zugenommen. Geschweißte Gehäuse sind leichter, haben eine gute Steifigkeit und sind ästhetisch ansprechend, so dass sie immer häufiger verwendet werden. Bei großen Schermaschinen wird aufgrund ihrer großen Außenabmessungen häufiger eine kombinierte Schweißkonstruktion verwendet, um die Bearbeitung zu erleichtern.

(2) Werkzeughalter

Der Werkzeughalter ist ein wichtiger Teil der Schermaschine. Bei älteren kleinen Schermaschinen werden meist Gusseisenteile für den Werkzeughalter verwendet, während bei großen Maschinen Stahlgussteile zum Einsatz kommen. In den letzten Jahren werden zunehmend geschweißte Stahlblechkonstruktionen verwendet.

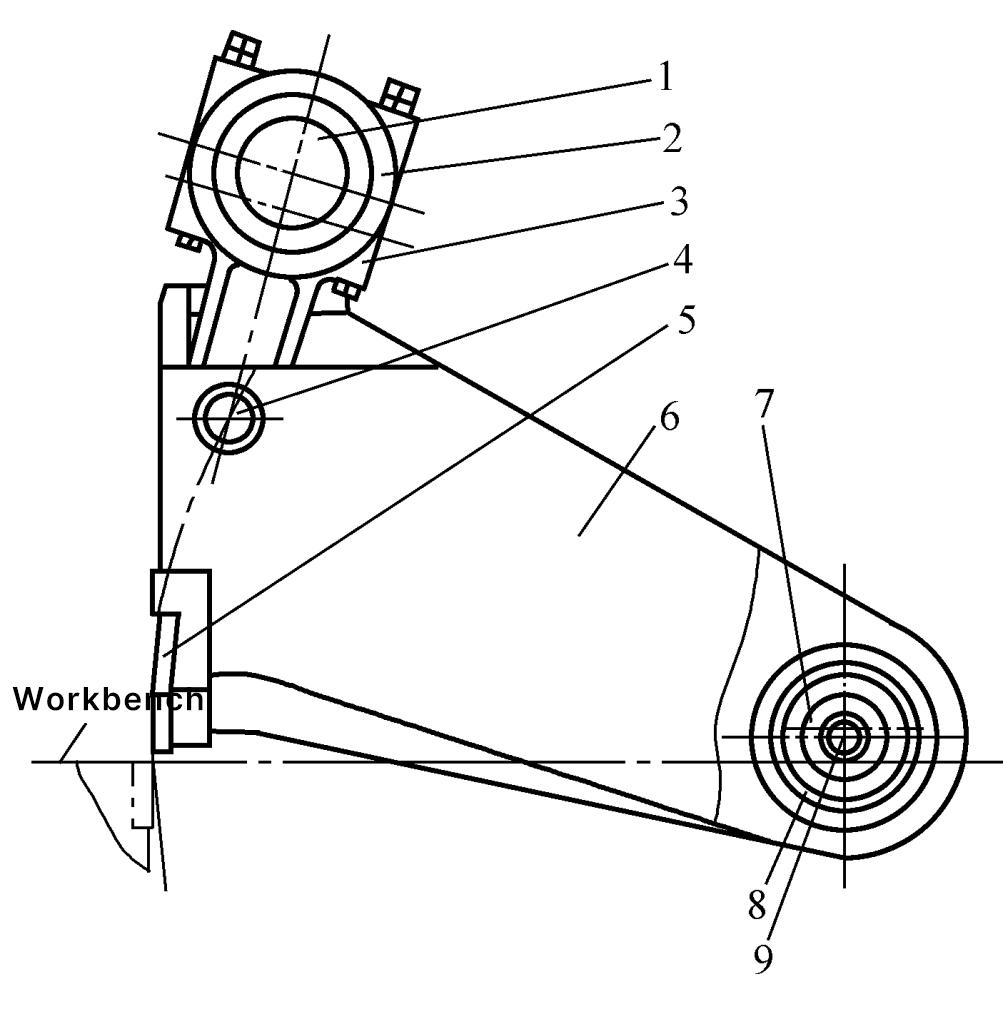

Abbildung 7 zeigt den Aufbau des Werkzeughalters der Schermaschine vom Typ Q12-6.3×2500. Ein Ende des Werkzeughalters 6 ist über die Exzenterhülse 7 und die feste Welle 9 am Gehäuse angelenkt, das andere Ende wird von der Kurbelwelle 1 und der Verbindungsstange 3 angetrieben. Wenn sich die Kurbelwelle dreht, schwingt der Schieber um den Drehpunkt, um die Scherwirkung zu erzielen. Das obere Messer 5 ist auf dem bogenförmigen Messersitz befestigt, so dass ein gleichmäßiger Spalt zwischen ihm und dem unteren Messer entsteht.

1-Kurbelwelle

2-Verbindungsstangenkappe

3-Verbindungsstange

4-polig

5 - Obere Klinge

6-Werkzeughalter

7-Exzenterhülse

8-Lager

9-Feste Welle

(3) Übertragungssystem

Die Übertragungssysteme von Schermaschinen umfassen in der Regel mechanische und hydraulische Übertragungssysteme.

Zu den üblichen mechanischen Übertragungssystemen gehören Zahnradgetriebe und Schneckenradgetriebe, wie in den Abbildungen 3 und 5 dargestellt, d. h. ein Keilriemen erster Stufe, ein Zahnradgetriebe zweiter Stufe und ein Keilriemen erster Stufe, ein Schneckenradgetriebe erster Stufe. Es gibt auch zweistufige Zahnradgetriebe oder einen Keilriemen der ersten Stufe, ein Zahnradgetriebe der ersten Stufe.

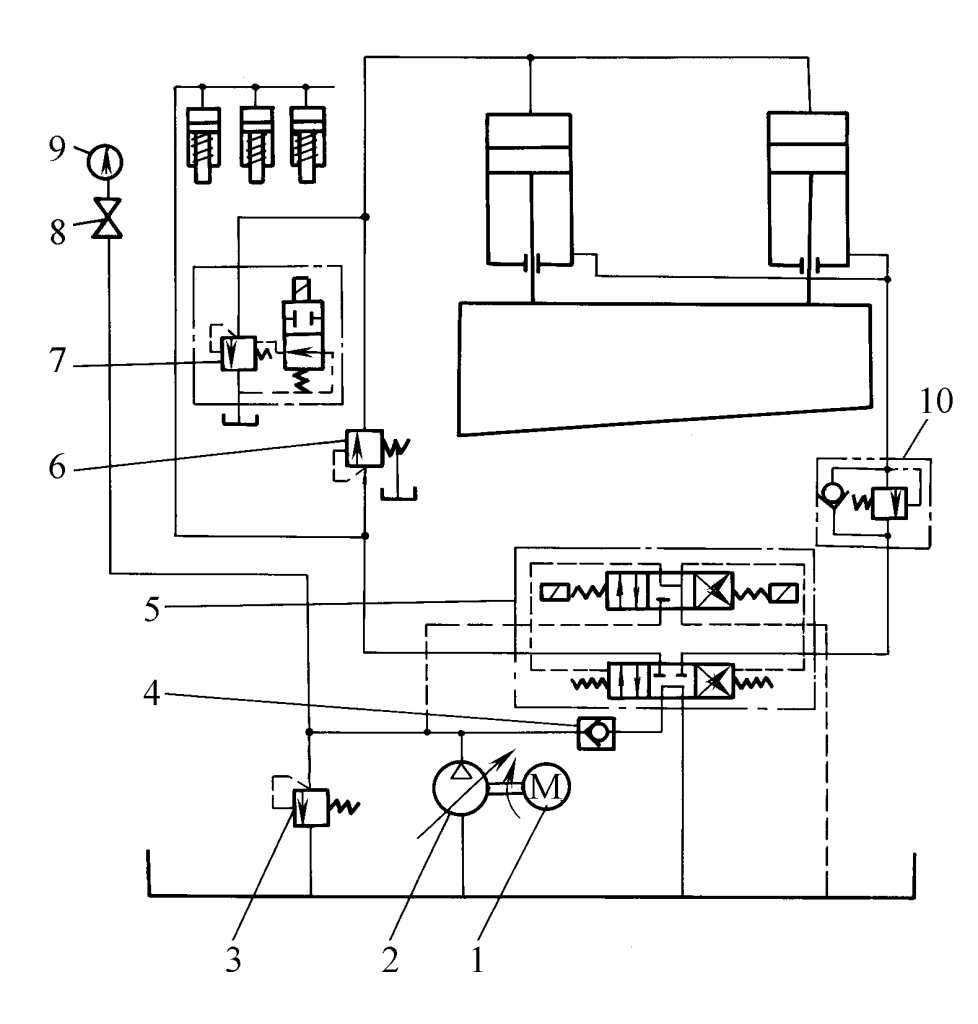

Abbildung 8 zeigt das Hydraulikschema einer 32×4000 mm großen Schwingbalkenschere mit einer Parallelschaltung von zwei Zylindern. Nach dem Anlaufen des Elektromotors 1 fördert die Plungerpumpe 2 Hydrauliköl, das auf einem Weg zum Überlaufventil 3 und zum Manometer 9 fließt und auf dem anderen Weg über das Rückschlagventil 4 und das elektrohydraulische Wegeventil 5 in den Tank zurückkehrt. Wenn das Magnetventil am linken Ende des elektrohydraulischen Wegeventils erregt wird, drückt das Hydrauliköl im Steuerkreislauf den hydraulischen Ventileinsatz nach rechts, und das Hydrauliköl im Hauptkreislauf tritt in den hydraulischen Klemmzylinder ein und klemmt das Plattenmaterial.

1 - Elektromotor

2 - Axialkolbenpumpe

3 - Überlaufventil

4 - Rückschlagventil

5 - Elektro-hydraulisches Wegeventil

6 - Direkt gesteuertes Folgeventil

7 - Elektromagnetisches Überlaufventil

8 - Manometerschalter

9 - Manometer

10 - Direktgesteuertes Ausgleichsventil

Wenn ein bestimmter Druck erreicht ist, öffnet sich das direktgesteuerte Folgeventil 6, das Magnetventil 7 wird aktiviert und das Hydrauliköl tritt in die obere Kammer des linken und rechten Hydraulikzylinders ein, wodurch sich der Werkzeugpfosten nach unten bewegt und die Platte abschert. Nachdem das Öl in der unteren Kammer einen bestimmten Druck erreicht hat, fließt es über das direkt gesteuerte Ausgleichsventil 10 und das Hydraulikventil in den Tank zurück.

Nach Beendigung der Scherung wird das linke Ende des Magnetventils stromlos und das rechte Ende stromführend, wodurch das Hydrauliköl den Hydraulikventileinsatz nach links drückt, das Hauptöl gelangt durch das Rückschlagventil im direkt gesteuerten Ausgleichsventil in die untere Kammer des Hydraulikzylinders, das Magnetventil 7 wird stromlos, das Öl in der oberen Kammer und das Öl im Druckzylinder kehren in den Tank zurück, die Werkzeugsäule bewegt sich nach oben, und der Presserfuß bewegt sich unter der Spannung der Feder ebenfalls nach oben und kehrt in die Ausgangsposition zurück. Das rechte Ende des Magnetventils wird stromlos, der Steuerölweg wird blockiert, der hydraulische Ventileinsatz wird zurückgesetzt, und der nächste Scherzyklus beginnt.

(4) Presser

Vor dem Messer der Schermaschine befindet sich ein Anpresser, der das Plattenmaterial während des gesamten Arbeitsvorgangs immer auf die Oberfläche des Arbeitstisches drückt. Scherprozess. Die vom Presser erzeugte Presskraft muss in der Lage sein, das durch die Scherkraft auf das Plattenmaterial verursachte Drehmoment zu überwinden und die verschiedenen auf das Plattenmaterial wirkenden Kräfte während des Scherprozesses im Gleichgewicht zu halten, um eine Verschiebung oder ein Umkippen des Plattenmaterials während des Scherens zu verhindern. Daher ist der Presser auch ein wichtiges lasttragendes Bauteil.

Die Pressen an Schermaschinen haben eine mechanische, hydraulische, pneumatische, elektromagnetische und andere Übertragungsarten. Bei kleinen Schermaschinen werden alle diese Bauformen eingesetzt, wobei die mechanische und die hydraulische Kraftübertragung am häufigsten verwendet werden. In den letzten Jahren hat sich aufgrund der gestiegenen Anforderungen an die Scherpräzision auch die gewählte Presskraft tendenziell erhöht, und der Einsatz von Pressen mit hydraulischer Kraftübertragung hat sich mehr und mehr durchgesetzt.