Die Herstellbarkeit von Biegeteilen bezieht sich auf ihre Anpassungsfähigkeit an Stanzverfahren. Die Durchführung einer Analyse der strukturellen Herstellbarkeit von Biegeteilen ist für die Bestimmung des Schwierigkeitsgrads der Biegebildung, die Entwicklung von Stanzstrategien und den Entwurf von Formen unerlässlich.

Gut gefertigte Biegeteile gewährleisten nicht nur eine hohe Qualität, sondern vereinfachen auch die Prozesse und den Werkzeugbau. Die Herstellbarkeit von Biegeteilen spiegelt sich vor allem in den folgenden Aspekten wider:

Minimaler Biegeradius

Wenn die relative Biegeradius (r/t) eines gebogenen Bauteils auf ein bestimmtes Maß reduziert wird, kann die Zugspannung an den Fasern der Außenfläche die zulässige Grenze des Materials überschreiten und Risse oder Brüche verursachen.

Daher gibt es eine Beschränkung für den minimalen Biegeradius. Dies ist der kleinste innere Eckenradius, der erreicht werden kann, ohne die äußeren Oberflächenfasern des Rohlings zu beschädigen, der so genannte Mindestbiegeradius (rmin). Dementsprechend ist rmin/t wird als der minimale relative Biegeradius bezeichnet.

Zu den Faktoren, die den Mindestbiegeradius beeinflussen, gehören:

(1) Mechanische Eigenschaften des Materials

Je besser die Plastizität des Materials ist, desto höher ist sein Plastizitätsindex und desto kleiner ist der Mindestbiegeradius.

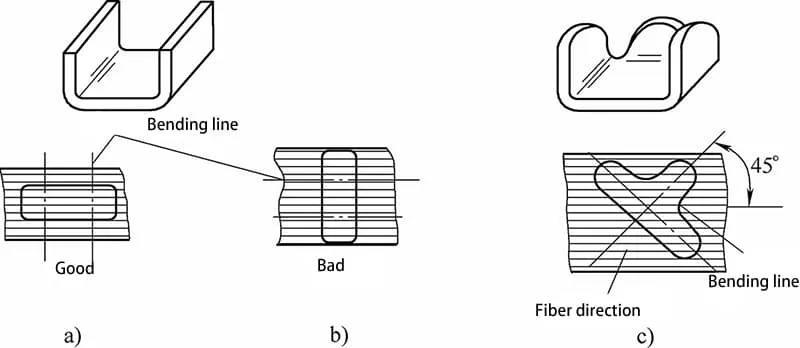

(2) Die Beziehung zwischen der Faserrichtung des Materials und der Biegelinie

Gewalzte Plattenmaterialien sind anisotrop, wobei die Plastizitätsindizes entlang der Faserrichtung höher sind als die senkrecht dazu. Wenn die Biegelinie senkrecht zur Faserrichtung des Materials verläuft, ist folglich der Wert von rmin/t ist kleiner als wenn die Biegelinie parallel zur Faserrichtung verläuft.

Beim Biegen von Teilen mit kleinem r/t sollte die Biegelinie idealerweise senkrecht zur Faserrichtung des Blechmaterials verlaufen, um den Verformungsgrad zu erhöhen und ein Reißen der äußeren Fasern zu verhindern. Bei Bauteilen, die in mehrere Richtungen gebogen werden müssen, kann die Biegelinie in einem festen Winkel zur Faserrichtung des Materials angeordnet werden. Die Beziehung zwischen der Biegelinie und der Faserrichtung des Materials ist in Abbildung 3-4 dargestellt.

a) Die Biegelinie verläuft senkrecht zur Faser des Blechs.

b) Die Biegelinie verläuft parallel zur Maserung des Blechs.

c) Die Biegelinie steht in einem bestimmten Winkel zur Maserung des Blechs.

(3) Oberflächenqualität und Querschnittsqualität von Blechen

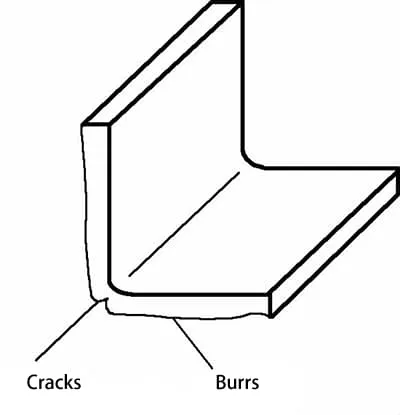

Wenn die Oberfläche des Rohlings Kratzer oder Risse aufweist oder wenn die Seite (gescherter oder gestanzter Querschnitt) Grate, Kerben und Anzeichen von Kaltverfestigung aufweist, ist er anfällig für Risse beim Biegen.

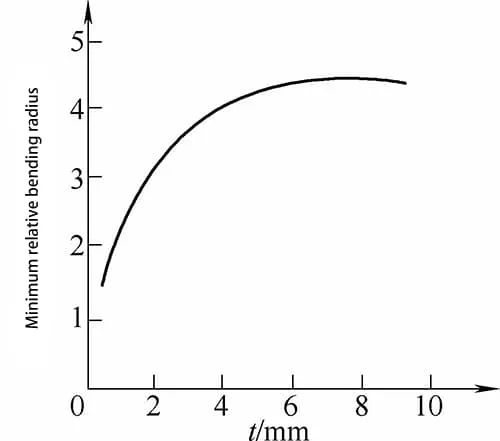

Daher haben Bleche mit schlechter Oberflächen- und Querschnittsqualität einen größeren minimalen relativen Biegeradius rmin/t, wie in Abbildung 3-5 dargestellt. Beim Biegen von dicken Blechen ist es zur Vermeidung von Rissen am besten, die Seite mit den Stanzgraten auf der Innenseite der Biegung zu platzieren, wie in Abbildung 3-6 dargestellt.

(Der nach außen gerichtete Grat ist anfällig für Risse)

(4) Dicke des Blechs

Im Allgemeinen gilt: Je dicker das Blech, desto größer ist der minimale Biegeradius. Dies liegt vor allem daran, dass sich die tangentiale Dehnung in der Verformungszone linear in Richtung der Dicke ändert, wobei sie an der Oberfläche maximal ist und in der neutralen Schicht null beträgt. Wenn die Blechdicke gering ist, ändert sich der Gradient der tangentialen Dehnung stark und geht von seinem Maximalwert schnell auf Null zurück.

Das an die Außenfläche angrenzende Metall, wo die tangentiale Verformung am größten ist, kann eine lokale instabile plastische Verformung des Oberflächenmetalls verhindern. So können in solchen Fällen größere Verformungen und kleinere Mindestbiegeradien erreicht werden. Mit anderen Worten: Je dünner das Blech ist, desto kleiner ist das r/t-Verhältnis.

In Tabelle 3-1 sind die Mindestwerte für den Biegeradius aufgeführt, während in Tabelle 3-2 der Mindestbiegeradius für rohrförmige Werkstücke angegeben ist.

Tabelle 3-1: Mindestbiegeradius

| Materialien | Geglühter Zustand | Kaltverformter, gehärteter Zustand | ||

| Die Position der Biegelinie. | ||||

| Vertikale Fasern | Parallele Fasern | Vertikale Fasern | Parallele Fasern | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Reines Kupfer | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Weiches Messing | 0. 1t | 0.35t | 0.35t | 0.8t |

| Messing (halb-hart) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Phosphor-Kupfer | 一 | 一 | 1. 0t | 3.0t |

| Aluminium | 0. 1t | 0.2t | 0.3t | 0.8t |

| Halbhartes Aluminium | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Hart-Aluminium | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Anmerkung:

- Wenn die Biegelinie in einem Winkel zur Rändelung steht, wählen Sie einen Wert, der dem Winkel entspricht.

- Die Werte in der Tabelle sind für Biegungen geeignet, bei denen sich der Grat auf der Innenseite der Biegung befindet; wenn sich der Grat auf der Außenseite befindet, ist der Biegeradius entsprechend zu vergrößern.

- Zum Biegen von ungeglühten Rohlingen nach dem Stanzen oder Scherenbehandeln das Material wie gehärtetes Metall.

- t" steht für die Dicke des Materials.

Tabelle 3-2: Mindestbiegeradius für Rohre

| Wandstärke | Minimaler Biegeradius R | Wandstärke | Minimaler Biegeradius R |

| 0.02d | 4 mal die Materialstärke | 0.10d | 3D |

| 0.05d | das 3,6-fache der Materialstärke | 0.15d | 2D |

Höhe der geraden Kante

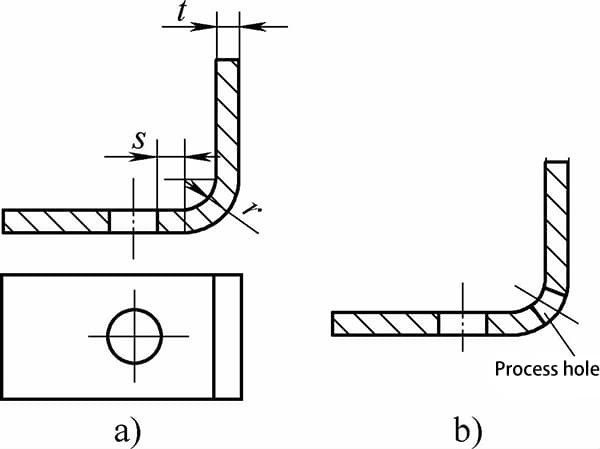

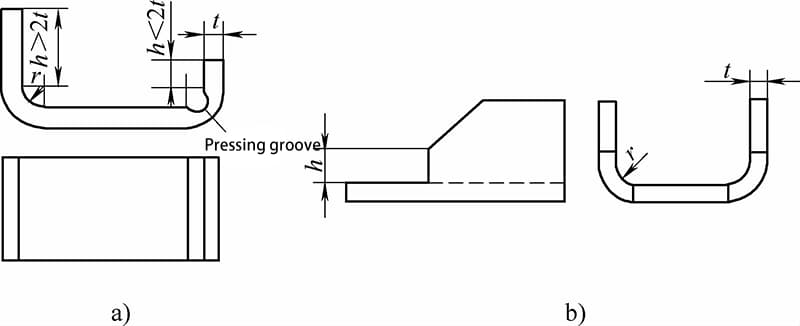

Bei einer rechtwinkligen Biegung (siehe Abbildung 3-7a) sollte die Mindesthöhe der geraden Kante des gebogenen Teils h=2t sein. Wenn das gebogene Teil eine abgeschrägte Kante hat (siehe Abbildung 3-7b), sollte die Mindesthöhe der Seitenkante hmin=(2~4)t oder 1,5t+r.

a) Höhe der geraden Kante des gebogenen Bauteils

b) Höhe der Seitenkante des gebogenen Bauteils

Lochrandabstand

Wenn ein Loch zu nahe an der Biegelinie liegt, kann es während des Biegevorgangs zu Verformungen kommen. Daher ist es wichtig, die Bohrung außerhalb der Verformungszone zu positionieren, wie in Abbildung 3-8 dargestellt. Der Abstand von der Kante der Bohrung zur Mitte des Biegeradius, bezeichnet als "s", muss die folgenden Kriterien erfüllen:

- Bei einer Materialstärke "t" von weniger als 2 mm sollte "s" größer oder gleich "t" sein.

- Bei einer Materialdicke "t" von 2 mm oder mehr sollte "s" größer oder gleich dem Doppelten der Dicke oder "2t" sein.

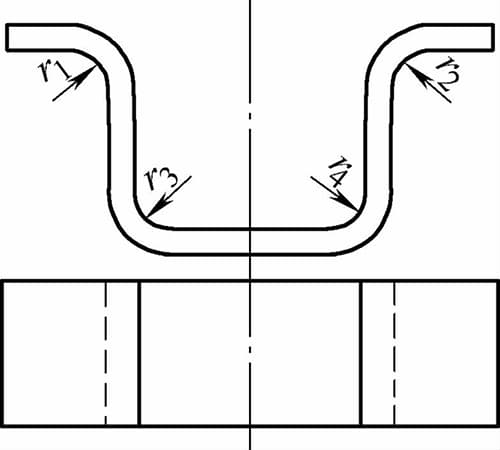

Symmetrie in Form und Größe

Form und Größe von gebogenen Bauteilen sollten so symmetrisch wie möglich sein. Wie in Abbildung 3-9 dargestellt, sollten die Verrundungsradien des Teils vorzugsweise die Bedingung erfüllen, dass r1 = r2 und r3 = r4.