1. Konventionelle Reibschweißung

Das Reibschweißen wird nach der Form der Relativbewegung unterschieden in Rotationsreibschweißen und Rührreibschweißen.

(1) Rotierendes Reibschweißen

Charakteristisch für das Rotationsreibschweißen ist, dass sich mindestens ein Werkstück (oder Ring) während des Schweißvorgangs um eine Achse senkrecht zur Fügefläche dreht. Diese Art des Reibschweißens wird hauptsächlich zum Schweißen von Werkstücken mit kreisförmigem Querschnitt verwendet (und kann durch Phasensteuerung auch für Werkstücke mit nicht kreisförmigem Querschnitt verwendet werden) und ist derzeit die am weitesten verbreitete und vielfältigste Form des Reibschweißens.

Auf der Grundlage der Rotationseigenschaften der Werkstücke kann das Rotationsreibschweißen weiter unterteilt werden in das kontinuierliche Antriebsreibschweißen, das Trägheitsreibschweißen und das Hybrid-Rotationsreibschweißen usw.

1) Reibschweißen mit kontinuierlichem Antrieb.

Das Reibschweißen mit kontinuierlichem Antrieb ist die am häufigsten verwendete Art des Reibschweißens. Es zeichnet sich dadurch aus, dass das rotierende Werkstück direkt mit dem Spindelfutter verbunden ist und das nicht rotierende Werkstück auf dem hydraulischen Reitstock-Gegenhalterfutter montiert ist. Während des Schweißens wird die Gegenplatte des Reitstocks vorgeschoben, wodurch die Werkstücke unter konstantem oder zunehmendem Druck in Kontakt gebracht werden.

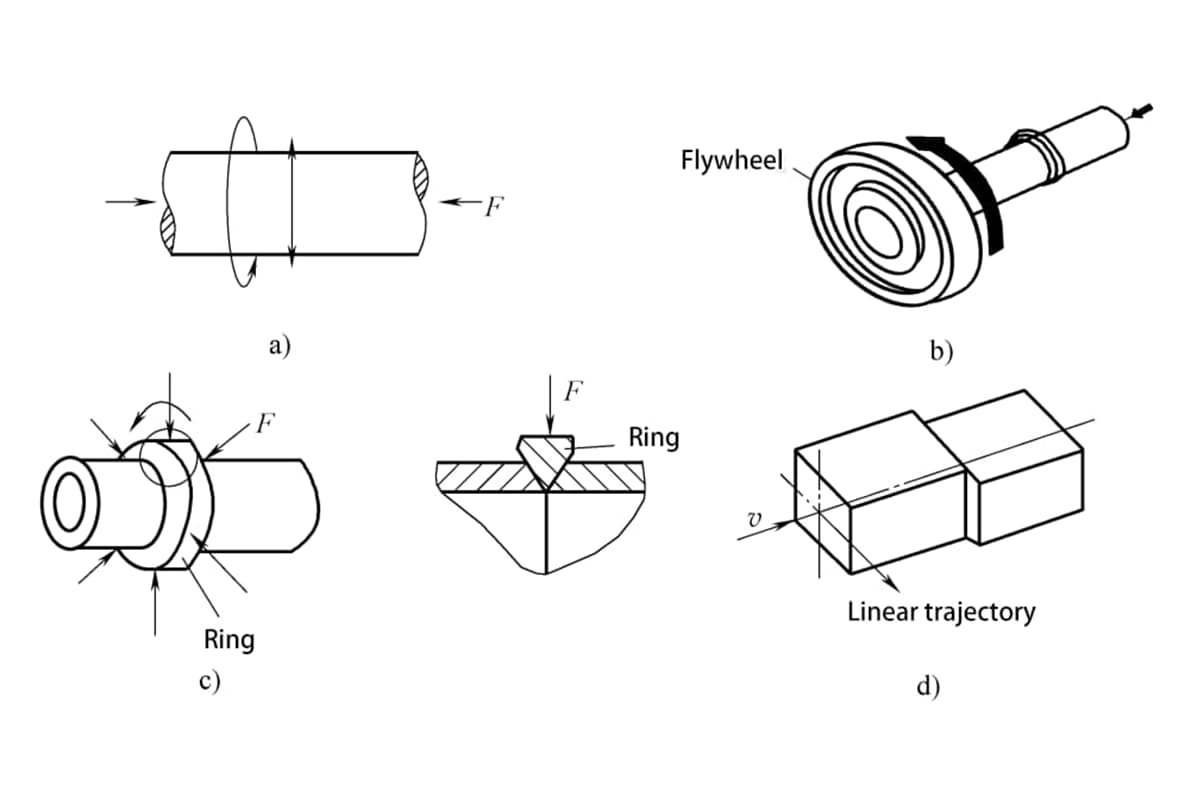

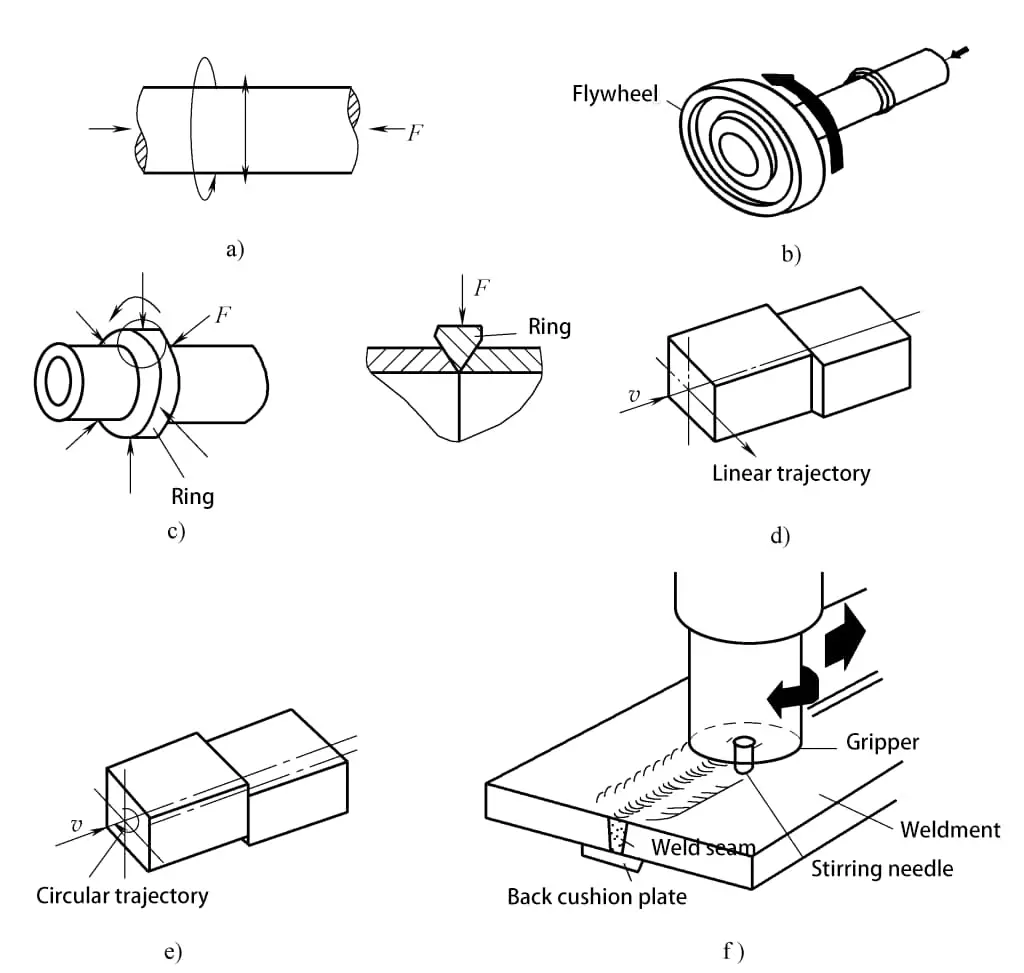

Wenn die rotierende Spindel das Werkstück durch Reibung auf die Schweißtemperatur erwärmt, hält die Spindel an und das Schmieden beginnt, wodurch die Schweißung abgeschlossen wird. Beim Reibschweißen mit kontinuierlichem Antrieb dreht sich das Werkstück unter der Wirkung der Drehvorrichtung und des kontinuierlichen Antriebs bis kurz vor Beginn des Schmiedens weiter, wie in Abbildung 5-166a dargestellt.

- a) Reibschweißen mit kontinuierlichem Antrieb

- b) Trägheits-Reibschweißen

- c) Radiale Reibschweißung

- d) Lineares Reibschweißen

- e) Reibschweißen von Schienen

- f) Reibrührschweißen

2) Trägheits-Reibschweißen.

Das Prinzip des Trägheitsreibschweißens ähnelt dem des kontinuierlichen Antriebsreibschweißens, mit dem Unterschied, dass das rotierende Schweißteil nicht direkt mit der Spindel verbunden ist, sondern über ein Schwungrad mit der Spindel verbunden ist.

Zu Beginn des Schweißvorgangs werden das Schwungrad und das rotierende Ende der Schweißnaht zunächst auf eine bestimmte Geschwindigkeit beschleunigt, dann wird das Schwungrad vom Hauptmotor abgekoppelt, und gleichzeitig bewegt sich das bewegliche Ende der Schweißnaht vorwärts. Sobald sich die Schweißteile berühren, beginnt die Reibungserwärmung. Während der Reibungserwärmung wird das Schwungrad durch das Reibungsmoment gebremst, wodurch sich seine Geschwindigkeit allmählich verringert, bis sie den Nullpunkt erreicht, an dem der Schweißvorgang endet.

Beim Trägheitsreibungsschweißen wird die Methode der Trägheitsenergiespeicherung (z. B. ein Schwungrad) genutzt, um die Energie für die Erwärmung der Schweißverbindung zu speichern (siehe Abbildung 5-166b), wobei die kinetische Energie des frei rotierenden Schwungrads die gesamte für die Schweißung erforderliche Wärme liefert.

3) Hybrid-Rotations-Reibschweißen.

Das hybride Rotationsreibschweißen ist eine Kombination aus kontinuierlichem Antriebsreibschweißen und Trägheitsreibschweißen. Diese Art von Schweißmaschine zeichnet sich dadurch aus, dass sie nach dem Abschalten der Antriebsquelle eine Bremskraft aufbringen kann und nicht.

(2) Reibrührschweißen (FSW)

Das Rührreibschweißen ist eine neue Festkörperverbindungstechnik, die 1991 erfunden wurde und als eine bedeutende wissenschaftliche und technologische Errungenschaft von der Grundlagenforschung bis zur praktischen Anwendung gilt. Ursprünglich für das Schweißen von Aluminiumlegierungen eingesetzt, hat das Rührreibschweißen eine breite Anwendung beim Schweißen von Nichteisenmetallen gefunden Metalle wie Magnesium- und Titanlegierungen sowie ungleiche Werkstoffe.

Abbildung 5-166f ist eine schematische Darstellung des Rührreibschweißens. Beim Rührreibschweißen wird das Werkstück fixiert, und die Schweißung wird hauptsächlich durch den Rührkopf ausgeführt. Der Rührkopf besteht aus einem Rührstift, einem Halter und einem Zylinder.

Zu Beginn des Schweißvorgangs dreht sich der Rührkopf mit hoher Geschwindigkeit, und der Rührstift bohrt sich schnell in die Naht der Schweißplatte. Das Metall, das mit dem Rührstift in Berührung kommt, erzeugt durch die Reibung Wärme und bildet eine sehr dünne thermoplastische Schicht.

Wenn die Rührnadel unter die Oberfläche der Schweißnaht eindringt, wird etwas Metall aus der Oberfläche extrudiert. Durch die abdichtende Wirkung der vorderen Schulter und des hinteren Polsters reibt einerseits die Schulter an der Oberfläche der geschweißten Platte, wodurch zusätzliche Wärme erzeugt wird; andererseits wird das thermoplastische Metall, das sich kontinuierlich vor dem Rührkopf bildet, auf die Rückseite des Rührkopfs übertragen und füllt den dahinter liegenden Hohlraum.

Während des gesamten Schweißprozesses kommt es zu einer kontinuierlichen Bildung und Füllung von Hohlräumen, und das Metall in der Schweißzone durchläuft Prozesse wie Extrusion, Reibungserwärmung, plastische Verformung, Übertragung, Diffusion und Rekristallisation.

2. Neue Art des Reibschweißens

(1) Reibschweißen in der Bahn

Charakteristisch für das Reibschweißen ist, dass sich jeder Punkt auf der Verbindungsfläche der Schweißnaht auf derselben Bahn relativ zu einem Punkt auf der Verbindungsfläche einer anderen Schweißnaht bewegt. Die Bahn der Bewegung kann linear oder nichtlinear sein.

Während des Schweißvorgangs bewegt sich eine Seite des Schweißteils relativ zur Oberfläche der anderen Seite, die eingespannt ist, unter der Wirkung eines schienenartigen Mechanismus, und es wird axialer Druck ausgeübt. Mit fortschreitender Reibbewegung wird die Reibfläche gereinigt und erzeugt Reibungswärme, das Metall auf der Reibfläche erreicht allmählich einen zähelastischen Zustand und verformt sich, dann stoppt die Bewegung und die Schmiedekraft wird angewendet, um das Schweißen abzuschließen.

Das Bahnreibungsschweißen durchbricht die Beschränkung des traditionellen Rotationsreibungsschweißens, mit dem nur Schweißteile mit zylindrischem Querschnitt geschweißt werden können, und diese Art des Reibungsschweißens kann Schweißteile mit quadratischem, rundem und polygonalem Querschnitt schweißen.

Auf der Grundlage unterschiedlicher Bewegungsbahnen wird das Bahnreibungsschweißen in Linearreibungsschweißen und Bahnreibungsschweißen unterteilt, wie in den Abbildungen 5-166d und e dargestellt.

(2) Eingebettetes Reibschweißen

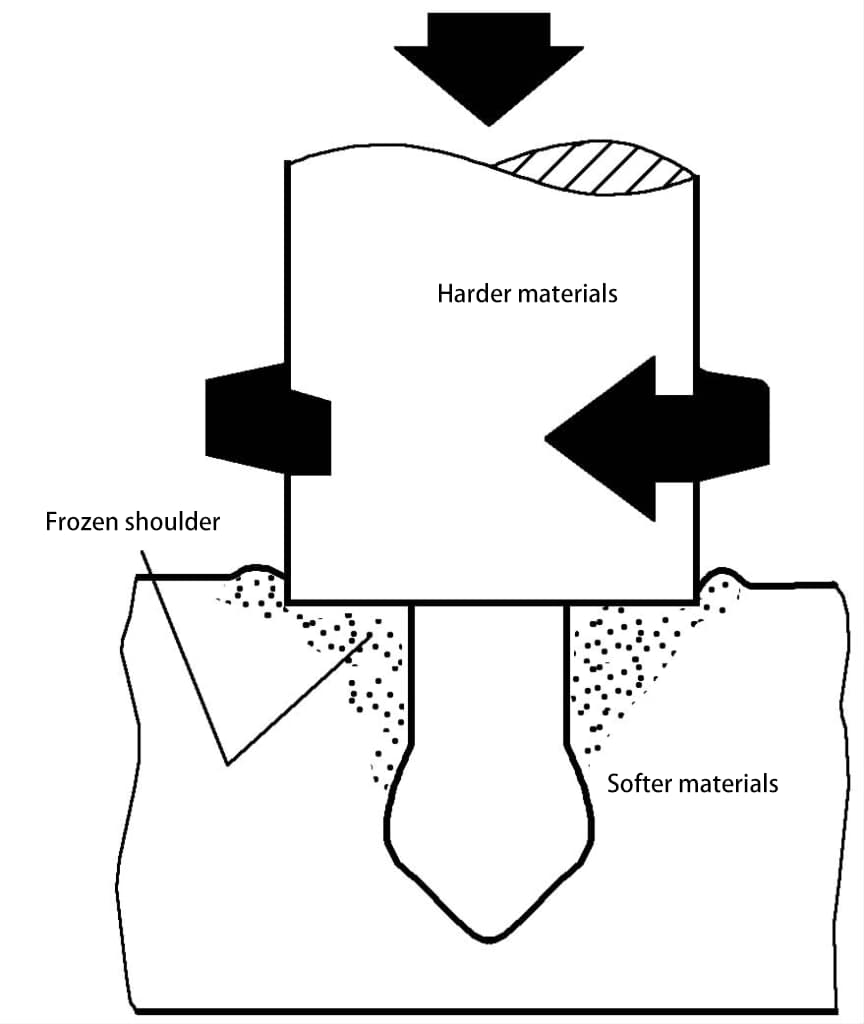

Beim eingebetteten Reibschweißen wird das Prinzip des Reibschweißens genutzt, um ein relativ härteres Material in ein weicheres einzubetten.

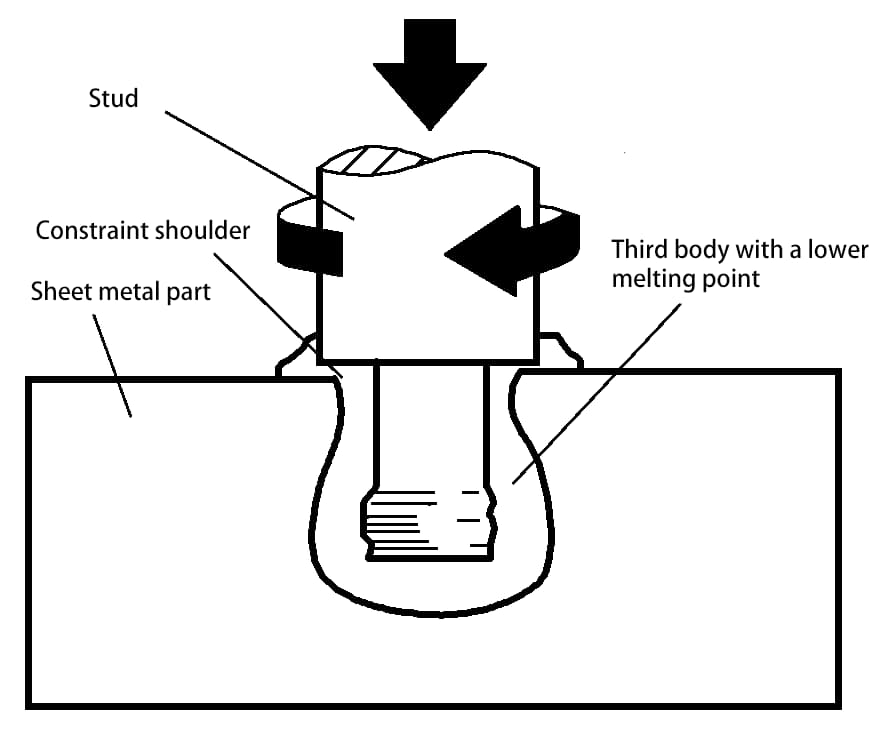

Abbildung 5-167 zeigt das Funktionsprinzip des eingebetteten Reibschweißens. Während des Schweißvorgangs bewirkt die durch die Relativbewegung zwischen den beiden Schweißteilen erzeugte Reibungswärme eine lokale plastische Verformung des weichen Werkstoffs, und der Hochtemperaturkunststoff fließt in die Vertiefungen des vorbearbeiteten Hartstoffs. Die Rückhalteschulter zwingt das Hochtemperatur-Kunststoffmaterial, sich eng um die Verbindungsstelle des Hartmaterials zu wickeln. Wenn die Rotation stoppt und die Schweißteile abkühlen, entsteht eine zuverlässige Verbindung, und die beiden Seiten der Schweißteile sind mechanisch miteinander verriegelt.

Eingebettetes Reibschweißen wird derzeit vor allem bei sehr wichtigen Materialverbindungen in der Energie-, Vakuum- und Tieftemperaturindustrie eingesetzt, z. B. Aluminium-Kupfer, Aluminium-Stahl und Stahl-Stahl. Eingebettetes Reibschweißen kann auch zur Herstellung von Motorventilsitzen, Anschlussenden, Druckkappen und Rohrbodenübergangsverbindungen sowie zur Verbindung von duroplastischen und thermoplastischen Werkstoffen verwendet werden.

(3) Drittkörper-Reibschweißen

Abbildung 5-168 zeigt das Funktionsprinzip des Drittkörper-Reibschweißens. Ein dritter Werkstoff mit niedrigem Schmelzpunkt erzeugt Wärme und plastische Verformung durch Reibung im Spalt zwischen den verbundenen Teilen unter dem Drehmoment des axialen Drucks. Durch die relative Reibbewegung kann eine ausreichende Reinigungswirkung erzielt werden, ohne dass ein Flussmittel und eine kontrollierbare Schutzatmosphäre erforderlich sind. Nach dem Abkühlen verfestigt sich das Material des dritten Körpers, wodurch die beiden Teile zu einer zuverlässigen Verbindung zusammengefügt werden.

Das Drittkörper-Reibschweißverfahren wird vor allem bei schwer schweißbaren Werkstoffen wie Keramik-Keramik, Metall-Keramik, Duroplast-Duroplast-Verbundwerkstoffen usw. eingesetzt und kann zur Herstellung hochfester Verbindungen verwendet werden.

(4) Phasengesteuertes Reibschweißen

Beim phasengesteuerten Reibschweißen werden die Schweißnähte nach dem Schweißen während des Reibungserwärmungsprozesses durch mechanische Synchronstifte phasengesteuert. Montage oder Synchronantriebssystemen, um die hinteren Kanten der Schweißteile auszurichten, die Richtung zu korrigieren oder Phasenanforderungen zu erfüllen. Es wird zum Schweißen von Teilen mit spezifischen Positionsanforderungen verwendet, wie z. B. Sechskantstahl, Achteckstahl und Kfz-Steuerungsgestelle.

(5) Radiales Reibschweißen

Beim Rotationsreibungsschweißen wird während des Schweißvorgangs axialer Druck ausgeübt, während beim Radialreibungsschweißen radialer Druck ausgeübt wird. Beim Radialreibungsschweißen werden die Enden der beiden zu verschweißenden Rohre abgeschrägt, ein Dorn in das Innere der Rohre eingeführt, die Rohre ausgerichtet und zusammengeklemmt und dann ein massiver Ring mit einer ähnlichen Zusammensetzung wie die Rohre in die Verbindungsschräge eingesetzt. Dieser Ring hat eine konische Innenfläche, die vor dem Schweißen zunächst den Boden der Fase berührt.

Während des Schweißens bleibt das Werkstück stationär, der Ring dreht sich mit hoher Geschwindigkeit und übt radialen Reibungsdruck auf beide Enden der Rohre aus. Nach Beendigung der Reibungserwärmung wird die Drehung des Rings gestoppt, und der Ring wird mit dem oberen Schmiededruck beaufschlagt, um ihn fest mit beiden Enden der Rohre zu verschweißen (siehe Abbildung 5-166c).

(6) Friktionsbeläge

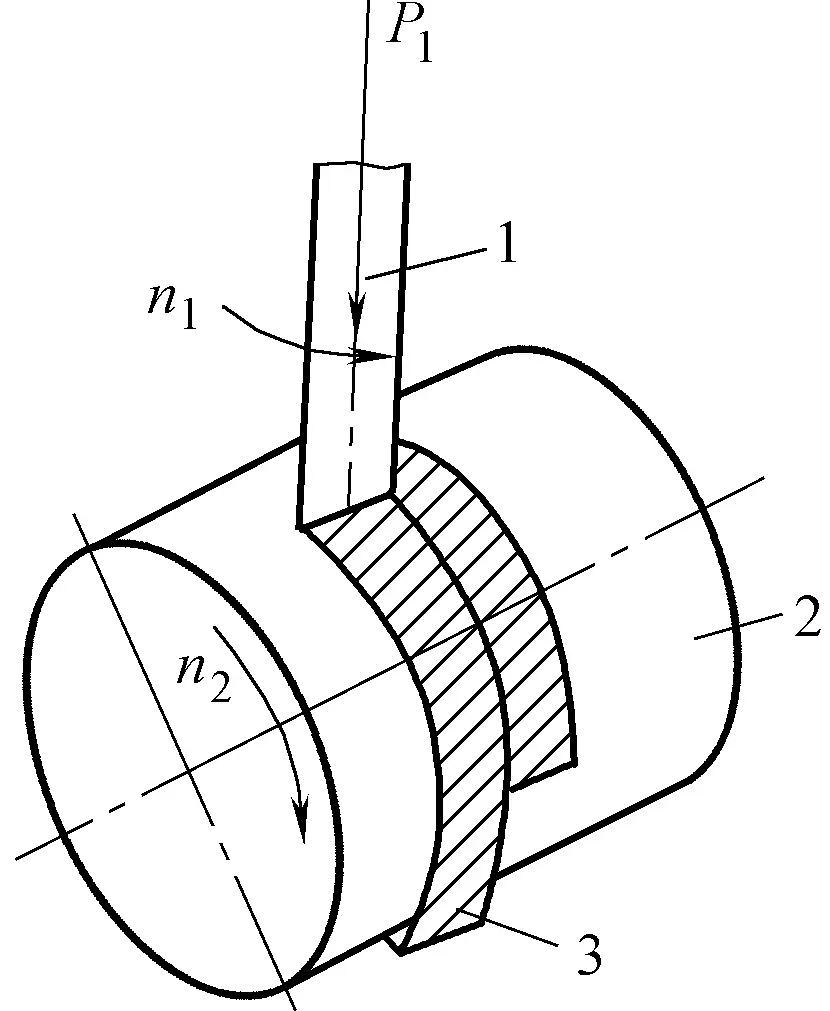

Das Prinzip des Reibschweißens ist in Abbildung 5-169 dargestellt. Der Auftragschweißstab aus Metall dreht sich relativ zum Werkstück n, und das Grundmaterial dreht sich ebenfalls mit der Geschwindigkeit n2. Unter der Einwirkung des Drucks P erzeugen der Stab und das Grundmaterial aufgrund von Reibung Wärme. Da der Grundwerkstoff ein großes Volumen hat und schnell abkühlt, geht das Auftragmetall in den Grundwerkstoff über und bildet eine Auftragschweißung.

1-Auftragsmetallstange 2-Auftragswerkstück 3-Auftragsschweißung

Das Reibschweißen eignet sich für das Fügen unterschiedlicher Werkstoffe, zumal das Auftragschweißgut einen hohen Gitterverzug, feines Korn und eine gute Zähigkeit aufweist und sich daher für das Auftragschweißen eignet.

(7) Superplastisches Reibschweißen

Das superplastische Reibschweißen wird nach den Eigenschaften des Schweißprozesses klassifiziert. Es beinhaltet Kontrollmaßnahmen, um die Schweißzone während des Schweißvorgangs in einem superplastischen Zustand zu halten. Der Vorteil ist, dass die Bildung von harten und spröden intermetallischen Verbindungen bei hohen Temperaturen vermieden und der Wärmebehandlungszustand des geschweißten Materials erhalten werden kann. Es eignet sich zum Verbinden unterschiedlicher, schwer zu schweißender Metalle und kann auch für die effektive Verbindung von Sondermetallen verwendet werden.