I. Klassifizierung von Rohrbiegevorrichtungen

1. Rohrbieger

Die Rohrbiegemaschine ist die wichtigste Ausrüstung für die Rohrbearbeitung. Es gibt viele Bauformen von Rohrbiegemaschinen, die je nachdem, ob sie während des Biegens beheizt werden, in Kaltrohrbiegemaschinen und Warmrohrbiegemaschinen, je nach Übertragungsmethode in mechanische Übertragung und hydraulische Übertragung und je nach Steuerungsmethode in manuelle Steuerung, halbautomatische Steuerung, automatische Steuerung und CNC-Steuerung unterteilt werden können. Rohrbiegemaschinen mit mechanischer Kraftübertragung haben eine einfache Struktur, sind einfach herzustellen und vielseitiger einsetzbar.

Hydraulische Rohrbiegemaschinen verfügen über eine gleichmäßige und zuverlässige Kraftübertragung, einen geringen Geräuschpegel, eine kompakte Struktur und können Rohre mit unterschiedlichen Durchmessern biegen. Halbautomatisch gesteuerte Rohrbiegemaschinen steuern in der Regel nur automatisch den Biegewinkel und werden hauptsächlich für die Produktion von mittleren und kleinen Serien eingesetzt. Automatisch gesteuerte Rohrbieger können den gesamten Prozess der Rohrzuführung, des Biegens und des Raumdrehwinkelbiegens automatisch steuern. Diese Art von Rohrbiegemaschinen verwendet in der Regel eine hydraulische Übertragung und eignet sich für die Massenproduktion und für Fälle mit unterschiedlichen Rohrgrößen.

CNC-Rohrbiegevorrichtungen können den Biegeprozess entsprechend dem Programm und den in der Teilezeichnung angegebenen Abmessungen durch Eingabe von Daten automatisch steuern. Sie eignen sich für die Massenproduktion, vor allem wenn die Rohrgrößenparameter häufig variieren. In diesem Abschnitt werden kurz der grundlegende Aufbau und die wichtigsten technischen Leistungen der in der Produktion häufig verwendeten Kalt- und Warmrohrbiegemaschinen vorgestellt.

(1) Kaltrohrbieger

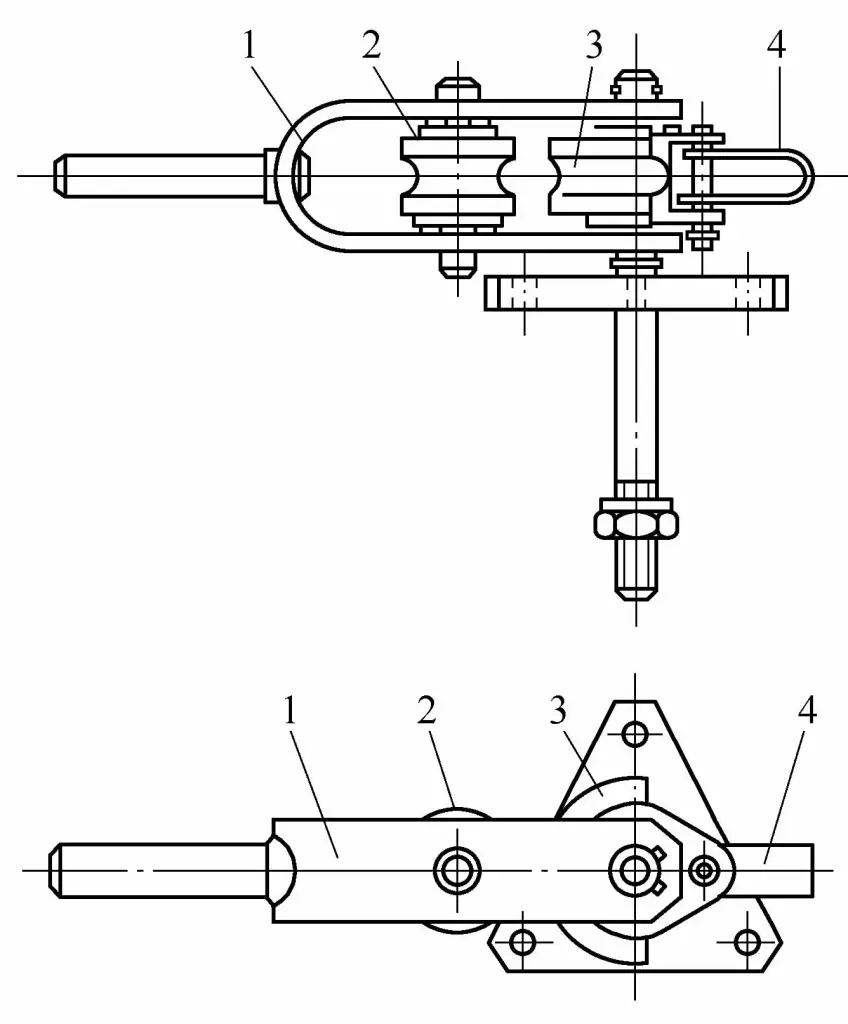

1) Manuelle Rohrbiegemaschine.

Die übliche manuelle Rohrbiegemaschine, wie in Abbildung 4-39 dargestellt, kann Rohre mit Durchmessern von 15, 20 und 25 biegen. Die manuelle Rohrbiegemaschine besteht aus einem Stahlmantel 1, einem festen Führungsrad 3, einem beweglichen Führungsrad 2 und einem Klemmring 4 und wird mit Schrauben am Rahmen befestigt.

1-Stahlmantel

2-Bewegliche Riemenscheibe

3-Feststehende Riemenscheibe

4-Klemmring

Bevor Sie das Rohr biegen, legen Sie den Rohrrohling zwischen die beiden Rollen und führen das Rohrende in den Klemmring der festen Rolle ein. Während des Biegens drehen Sie den Stahlmantel und treiben die bewegliche Riemenscheibe an, um sich um die feste Riemenscheibe zu drehen, wodurch der Biegevorgang abgeschlossen wird. Der maximale Biegewinkel dieser manuellen Biegemaschine kann 180° erreichen, und ihre technische Leistung ist in Tabelle 4-10 angegeben.

Tabelle 4-10 Technische Leistung der manuellen Biegemaschine

| Technische Indikatoren | Daten | ||

| Durchmesser des gebogenen Rohrs/mm | 15 | 20 | 25 |

| Biegeradius/mm | 50 | 63 | 85 |

| Abmessungen/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Gewicht/N | 110 | 140 | 170 |

2) Motorisierte Biegemaschine.

Die üblicherweise verwendete motorisierte (durch Schneckengetriebe und Schnecke angetriebene) Biegemaschine, wie in Abbildung 4-40 dargestellt, kann Rohre mit Durchmessern von Φ15 bis Φ32mm biegen. Die motorisierte Biegemaschine besteht aus einem Rahmen 1, einem Schneckengetriebe 2, einem Elektromotor 4 und vier Riemenscheibensätzen 3, und ihr Arbeitsprinzip ist das gleiche wie das der manuellen Biegemaschine.

1-Rahmen

2-Schnecken-Untersetzungsgetriebe

3-Vier Führungsräder

4-Elektromotor

Beim Biegen des Rohres wird zunächst der Rohrrohling in das Führungsradpaar des entsprechenden Durchmessers eingelegt und mit einem Klemmring fixiert. Dann wird der Elektromotor gestartet, um das bewegliche Führungsrad um das feste Führungsrad zu drehen und die Biegearbeit abzuschließen. Die technische Leistung dieser Rohrbiegemaschine ist in Tabelle 4-11 dargestellt.

Tabelle 4-11 Technische Leistung der motorisierten Rohrbiegemaschine

| Technische Indikatoren | Daten | |||

| Durchmesser des gebogenen Rohrs/mm | 15 | 20 | 25 | 32 |

| Biegeradius/mm | 49 | 63 | 87 | 114 |

| Maximaler Biegewinkel/(°) | 180 | |||

| Leistung des Elektromotors/kW | 2.8 | |||

| Abmessungen/mm | 650 ×975 ×1341 | |||

| Gewicht/N | 4900 | |||

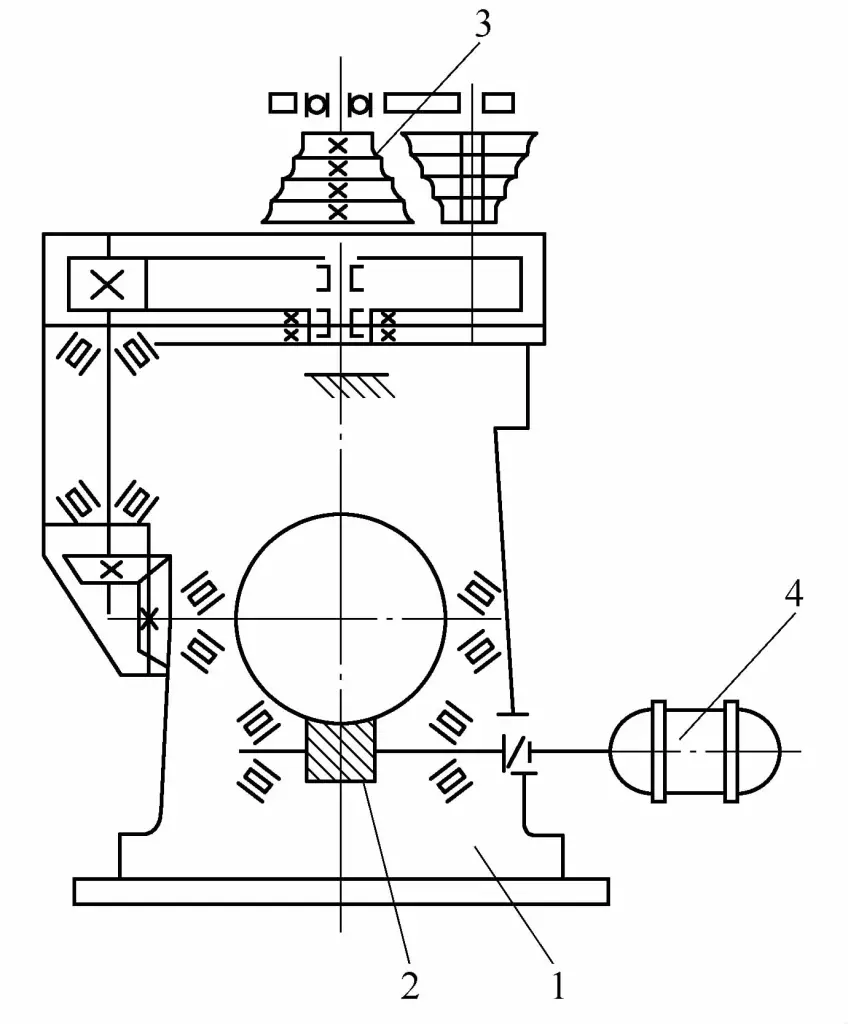

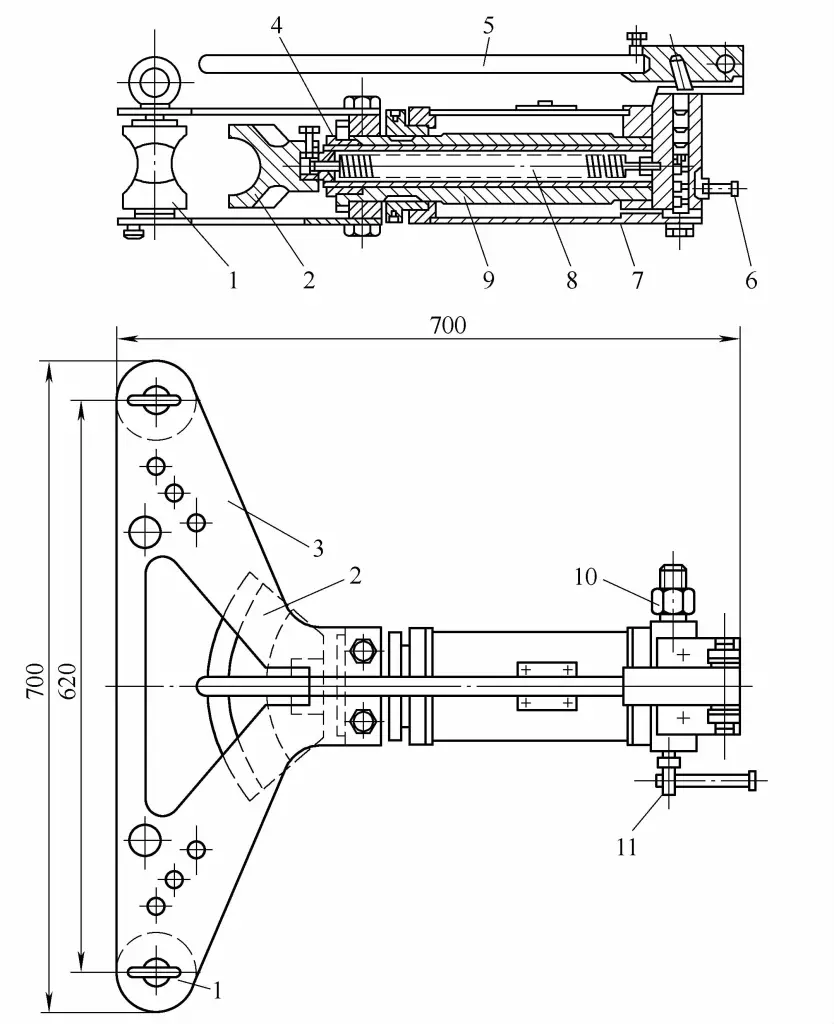

3) Dornrohrbieger

Die Dornrohrbiegemaschine, wie in Abbildung 4-41 dargestellt, kann Rohre mit Durchmessern von Φ32 bis Φ159mm biegen. Beim Biegen von Rohren mit unterschiedlichen Durchmessern können Führungsräder, Druckblöcke und Dorne mit unterschiedlichen Durchmessern verwendet werden.

1-Exzenter-Spanner

2-Drehbarer Arbeitstisch

3-Biege-Riemenscheibe

4-Dachziegel

5-Zugstange

6-Stützstange

7-Elektromotor

8-Gang-Paar

9-Rahmen

10-Top-Rahmen

11-Pressblock

Die Dornbiegemaschine besteht aus einem Rahmen 9 (mit einem Reduzierstück im Inneren des Rahmens), einem drehbaren Arbeitstisch 2, einer Biegerolle 3, einer Stützstange 6 für den Pressblock 11, einem oberen Rahmen 10, einem Dorn 4, einem Exzenterring 1 und einem Elektromotor 7, usw. Die Biegemaschine verfügt über einen Handgriff, mit dem die Kupplung des Getriebes der Werkzeugmaschine sowie das Vor- und Zurückfahren des oberen Rahmens und des Pressblocks gesteuert werden können, um den Einspanngrad des Rohrrohlings einzustellen. Die Biegegeschwindigkeit kann durch Wechseln des Zahnradpaares eingestellt werden.

Beim Biegen von Rohren wird zunächst der Dorn in den Rohrrohling eingeführt und der Rohrrohling mit einer Exzenterklemme am Biegeführungsrad befestigt. Während sich der Drehtisch dreht, wird der Rohrrohling allmählich in Form gebogen. Der Dorn bleibt während des gesamten Biegevorgangs stationär und dient dazu, die Rohrwand von innen zu stützen, um zu verhindern, dass das gebogene Teil oval wird. Die technische Leistung der Dornrohrbiegemaschine ist in Tabelle 4-12 dargestellt.

Tabelle 4-12 Technische Leistung des Dornrohrbiegers

| Technische Indikatoren | Daten | |||

| Durchmesser des gebogenen Rohrs/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Maximale Wandstärke des gebogenen Rohres/mm | 5 | 8 | 8 | |

| Biegeradius/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Maximaler Biegewinkel/(°) | Wenn die Biegeradius ist ≤ 400mm | 180 | 180 | 180 |

| Wenn der Biegeradius >400mm ist | - | 90 | 90 | |

| Drehgeschwindigkeit des Biegeführungsrades / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Anzahl der passenden Führungsräder | 6 | 9 | 11 | |

| Leistung des Elektromotors/kW | 4.5 | 7 | 2×7 | |

| Gewicht/N | 16740 | 27340 | 40000 | |

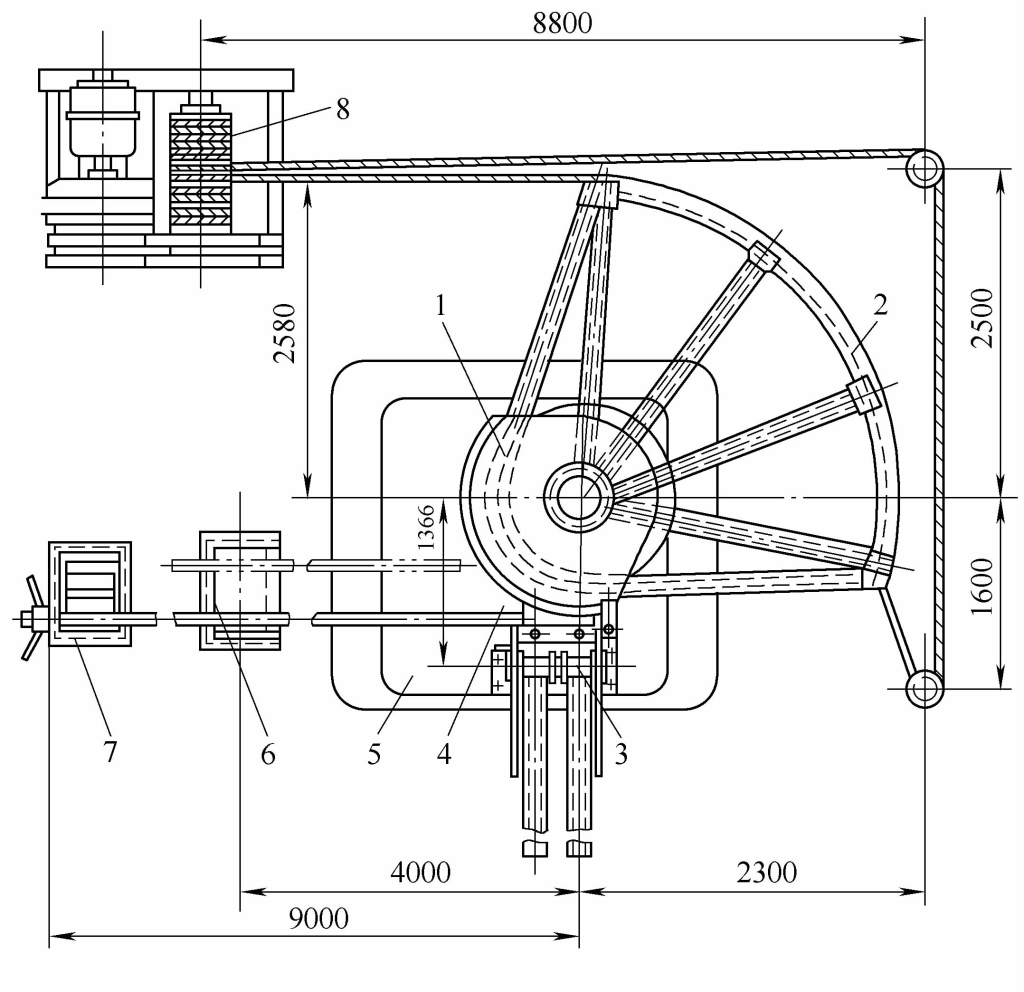

Die in Abbildung 4-42 gezeigte Großdorn-Rohrbiegemaschine kann Rohre mit Durchmessern von Φ108 bis Φ219 biegen. Die Maschine ist mit einer sektoriellen Zugplatte 2, einem kompletten Satz austauschbarer Biegesektorräder 1, einem Rohrrohlingshalter 3, einem Dorn 4, einem Arbeitstisch 5, einer Stütze 6, einer Dornstützstange 7 und einer elektrischen Winde 8 ausgestattet.

1-Biege-Sektorrad

2-Sektoren-Zugplatte

3-Rohr-Rohlingshalter

4-Dachziegel

5-Arbeitsplatz

6-Klammer

7-Kern-Stabhalterung

8-Elektrische Winde

Die elektrische Winde für den Rohrbieger wird angetrieben und zieht den Sektorstab durch den Stahl Drahtseil. Die Windentrommel ist in zwei Teile geteilt, einen zum Aufwickeln und einen zum Ablassen. Wenn sich die Trommel rückwärts dreht, kehrt die Sektorenstange in ihre ursprüngliche Position zurück.

Beim Biegen von Rohren mit unterschiedlichen Durchmessern können Biegesektorräder, Knüppelhalter und Dorne mit entsprechendem Durchmesser ausgetauscht werden.

Die technische Leistung dieses Großrohrbiegers ist in Tabelle 4-13 dargestellt.

Tabelle 4-13 Technische Leistung des Großrohrbiegers

| Technische Indikatoren | Daten |

| Durchmesser des gebogenen Rohrs/mm | 108,114,133,159,168,219 |

| Maximale Wandstärke des gebogenen Rohres/mm | 8 |

| Biegeradius/mm | 4D (D ist der Durchmesser der Krümmung) |

| Maximaler Biegewinkel/(°) | 90 |

| Biegegeschwindigkeit/(m-min-") | 8 ~10 |

| Zugkraft/kN der elektrischen Winde während Rohrbiegen | 50 |

| Abmessungen/m | 11,8 x4,65 x1,3 |

4) Hydraulische Rohrbiegemaschine

Der üblicherweise verwendete hydraulische Rohrbieger ist in Abbildung 4-43 dargestellt, und seine technische Leistung ist in Tabelle 4-14 aufgeführt.

1-Walze oben

2-Rohr-Biegestempel

3-Mantel

4-Rückstellfeder

5-Griff

6-Öldüse

7-Öltank

8-Kolbenstange

9-Hydraulik-Zylinder

10-Öl-Einlassdüsen

11-Nadel-Ventil

Tabelle 4-14 Technische Leistung der hydraulischen Rohrbiegemaschine

| Technische Indikatoren | Daten | ||

| Durchmesser des gebogenen Rohrs/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Maximaler Biegewinkel/(°) | 90 | 90 | 90 |

| Maximaler Kolbenstangenhub/mm | 300 | 310 | 530 |

| Maximaler Druck/MPa | - | 300 | 300 |

| Hydraulische Presse Leistung | Manuelle Kolbenpumpe | Manuelle Kolbenpumpe oder motorisierte Pumpe | Elektrische Kolbenpumpe |

| Maximaler Druck der Handpumpe /N | 200 | 230 | - |

| Leistung des Elektromotors/kW | - | - | 2.8 |

| Drehgeschwindigkeit der Rohrbiegeform beim Biegen / (mm-s) -1 ) | - | - | 4.5 |

| Abmessungen/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Gewicht/N | 175 | 460 | 6320 |

Hinweis: Die Wandstärke des Rohrs beträgt 3 bis 7 mm.

(2) Mittelfrequenz-Induktionsheizungs-Rohrbieger

Die Rohrbiegemaschine mit Mittelfrequenz-Induktionserwärmung ist eine häufig verwendete thermische Biegeausrüstung, die den Biegeprozess mit Erwärmung, Biegung und kontinuierlicher Abkühlung durchführen kann. Diese Art von Rohrbiegegerät besteht aus mechanischen und elektrischen Teilen, wobei der mechanische Teil die Spann- und Kraftaufbringungselemente für das Biegen umfasst und der elektrische Teil den Motor und den Mittelfrequenzgenerator enthält. Je nach Art der Aufbringung des Biegemoments werden Rohrbiegemaschinen in Druckbiegemaschinen und Zugbiegemaschinen unterteilt.

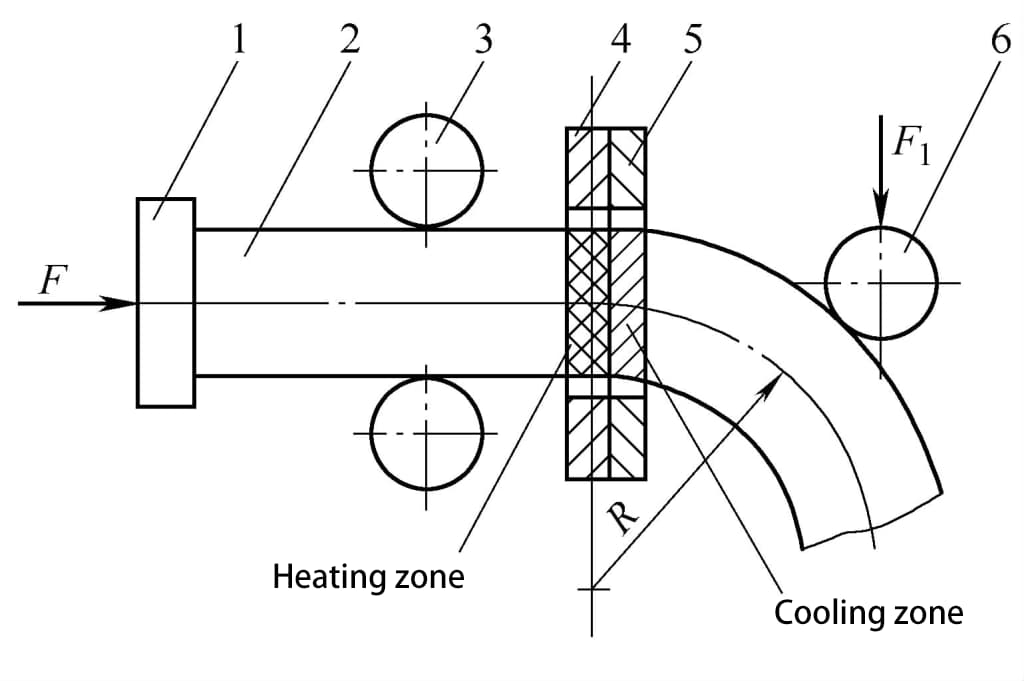

1) Push Bending Typ Mittelfrequenz Induktion Heizung Rohrbieger.

Das Funktionsprinzip der Rohrbiegemaschine mit Mittelfrequenz-Induktionserwärmung ist in Abbildung 4-44 dargestellt. Der Biegevorgang erfolgt durch Aufbringen eines axialen Drucks F auf den Rohrrohling, Erwärmung, Biegen und Besprühen mit Wasser zur Kühlung. Die technische Leistung dieser Rohrbiegemaschine ist in Tabelle 4-15 dargestellt.

1-Schubumlenker

2-Rohr blank

3-Führungsrad

4-Mittelfrequenz-Induktionsspule

5-Kühlgerät

6-Rad oben

Tabelle 4-15 Technische Leistung der Mittelfrequenz-Induktionserwärmungs-Rohrbiegemaschine

| Technische Daten | Daten | |

| Rohrbiege-Durchmesser/mm | 952~99 | |

| Rohr Wanddicke /mm | <10 | |

| Minimaler Biegeradius /mm | 1,5D (wobei D der Durchmesser der Biegung ist) | |

| Vorschubgeschwindigkeit des Mechanismus / (mm-s -1 ) | Longitudinal | 0.3~3 |

| Seitlich | 0.2~2 | |

| Leistung der Längs- und Quermotoren/kW | 4.5 | |

| Mittelfrequenz-Induktionsheizgerät | Leistung/kW | 100 |

| Frequenz/Hz | 2500 | |

| Abmessungen/m | 5. 2 x1. 62 x1. 05 | |

| Gewicht/kN | 50 | |

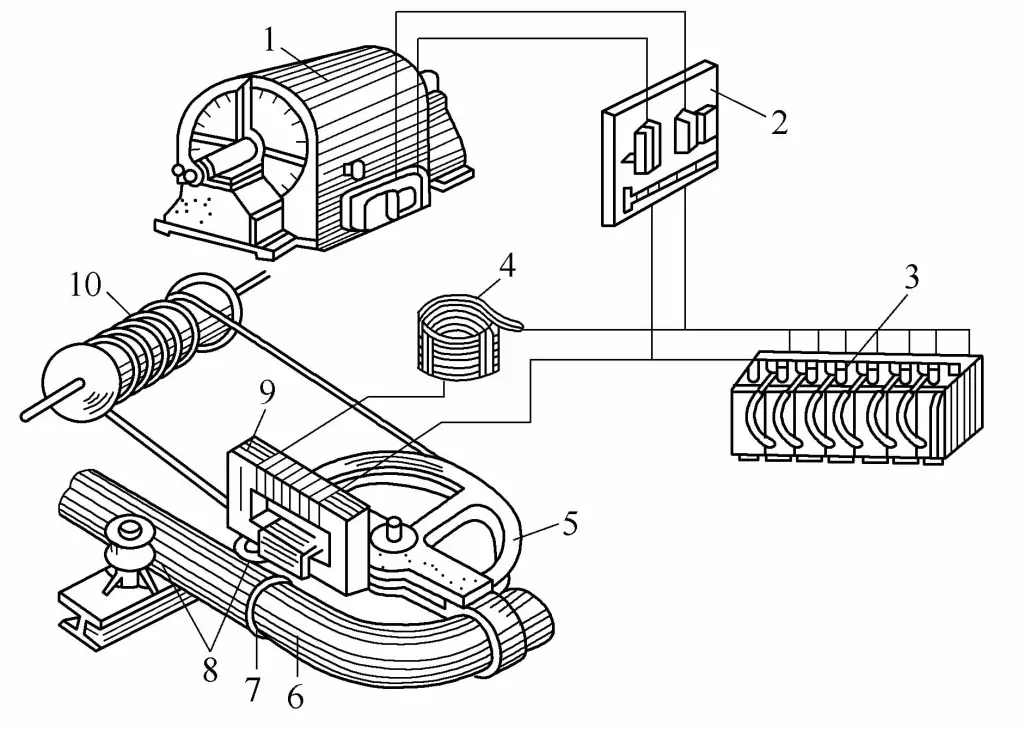

2) Mittelfrequenz-Induktion elektrische Heizung Rohrbiegemaschine.

Das Konstruktionsprinzip der Mittelfrequenz-Induktions-Elektroheizungs-Rohrbiegemaschine ist in Abbildung 4-45 dargestellt und wird hauptsächlich zum Biegen von dickwandigen (weniger als 30 mm) Rohrformstücken verwendet. Diese Art von Rohrbiegemaschine ist einfacher als die oben erwähnte Druckbiegemaschine, da sie keine Mechanismen für die Längs- und Querverlegung des oberen Rohrs benötigt und die Biegearbeiten durch den Antrieb der fächerförmigen Scheibe 5 mit einer elektrischen Winde 10 ausgeführt werden können.

1-Mittelfrequenz-Generator

2-Schalttafel

3-Akku-Pack

4-Reaktor

5-Fächer-Scheibe

6-Rohr-Rohling

7-Induktionsspule

8-Führungsrad

9-Transformator

10-Elektrische Winde

Beim Biegen von Rohren mit einer Mittelfrequenz-Induktionsheizungsbiegemaschine sollte der Abstand zwischen der Induktionsspule und der Innenseite der Biegung kleiner und auf der Außenseite größer sein, um die Erwärmung der Rohrinnenwand zu gewährleisten. Die Breite der Induktionserwärmung hängt von der Mittelfrequenzleistung, der Breite der Induktionsspule und der relativen Position der Induktionsspule zum Knüppel ab, im Allgemeinen etwa 10~20mm.

Die technischen Parameter für das Biegen von 20# Stahlrohren mit Mittelfrequenz-Induktionserwärmungsbiegegeräten sind in Tabelle 4-16 aufgeführt, als Referenz.

Tabelle 4-16 Technische Parameter der Mittelfrequenzbiegung für 20# Stahlrohr

| (Außendurchmesser D/mm) x (Wandstärke t/mm) | Leistungsaufnahme/kW | Biegegeschwindigkeit / (mm-s) -1 ) | Heiztemperatur/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Rohre aus rostfreiem Stahl können mit einer Mittelfrequenz-Induktionsheizungsbiegemaschine gebogen werden. Besondere Aufmerksamkeit sollte der Erwärmungstemperatur gewidmet werden, um sicherzustellen, dass sie nicht niedriger als 900℃ ist. Dies liegt daran, dass nichtrostender Stahl bei längerer Erwärmung im Temperaturbereich von 500-850 °C zu interkristalliner Korrosion neigt, weshalb Rohre aus nichtrostendem Stahl nur bei Temperaturen zwischen 1100-1200 °C kalt- oder warmgebogen werden können. Die technischen Biegeparameter für das Biegen von Rohren aus nichtrostendem Stahl mit einer Mittelfrequenz-Induktionserwärmungsbiegemaschine sind in Tabelle 4-17 aufgeführt.

Tabelle 4-17 Technische Parameter des Mittelfrequenzbiegens für Rohre aus nichtrostendem Stahl

| (Außendurchmesser D/mm) x (Wandstärke t/mm) | Leistungsaufnahme/kW | Biegegeschwindigkeit / (mm-s) -1 ) | Heiztemperatur/℃ |

| Φ89 x4,5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5,5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Walzenbiegemaschine

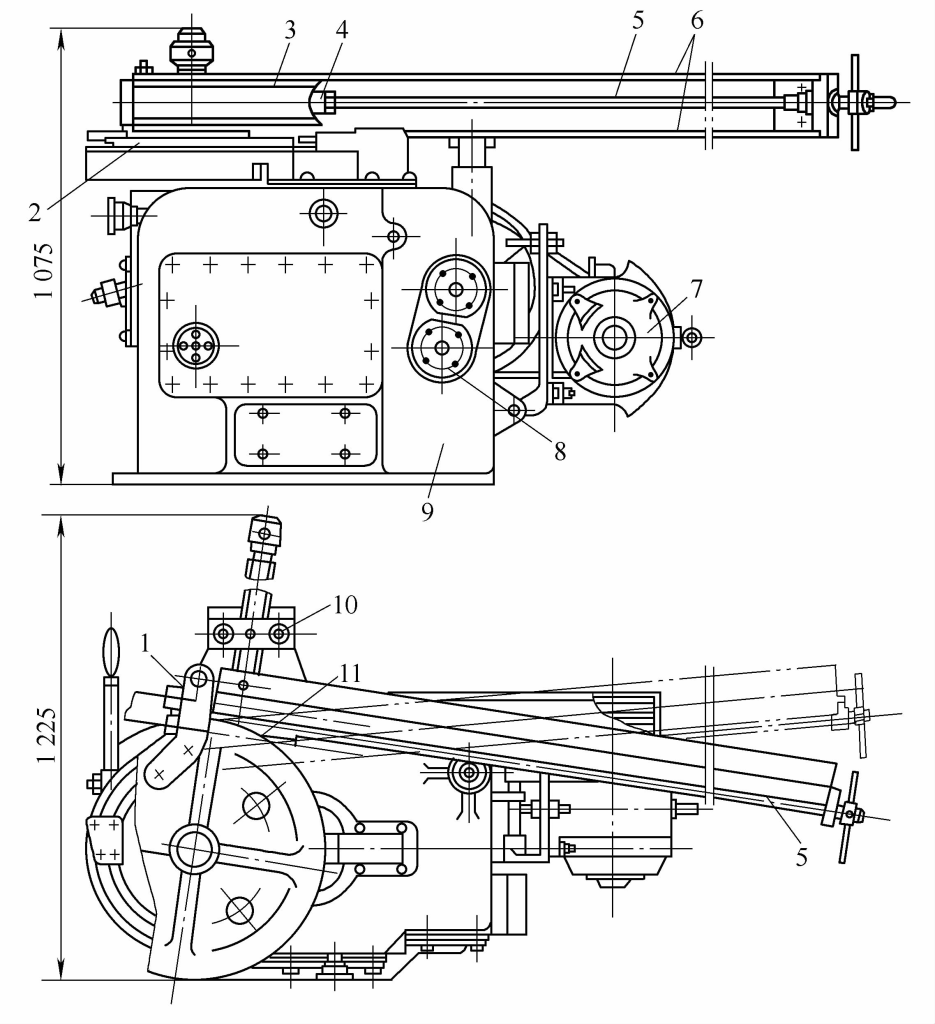

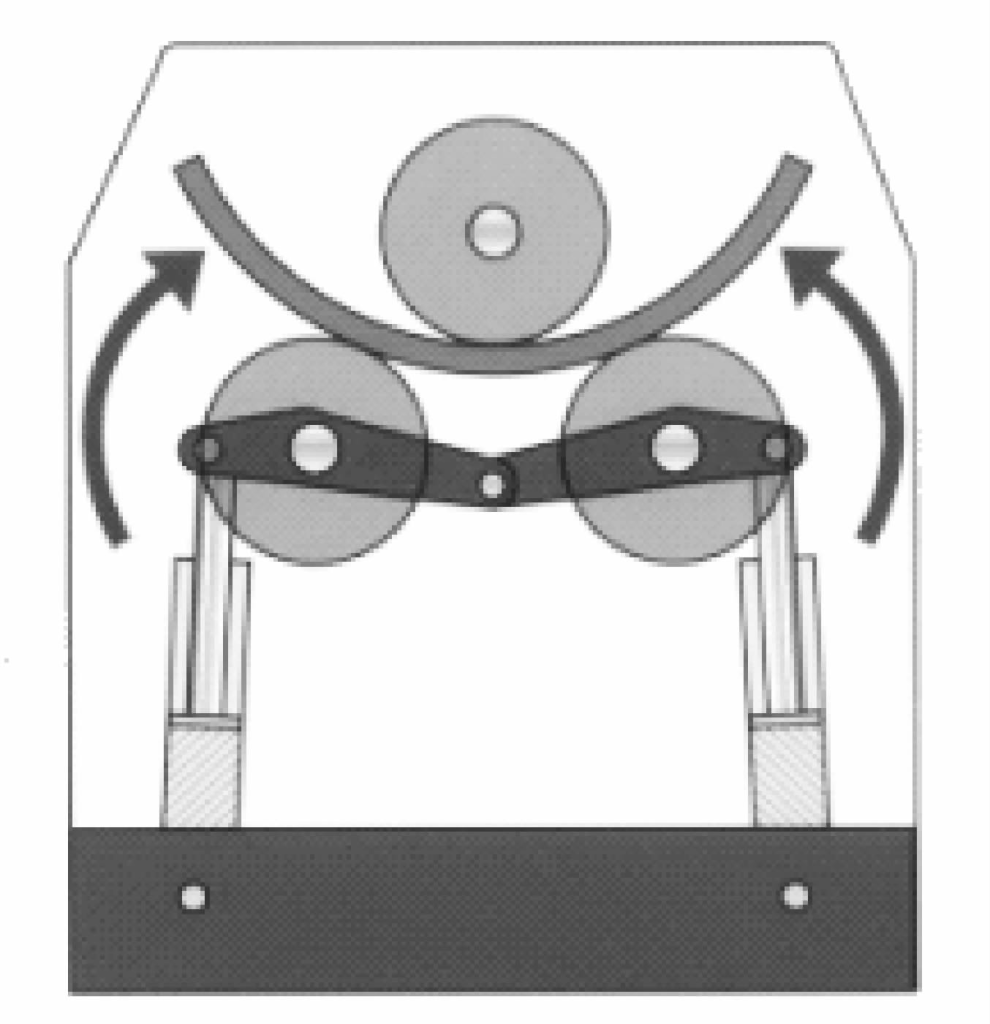

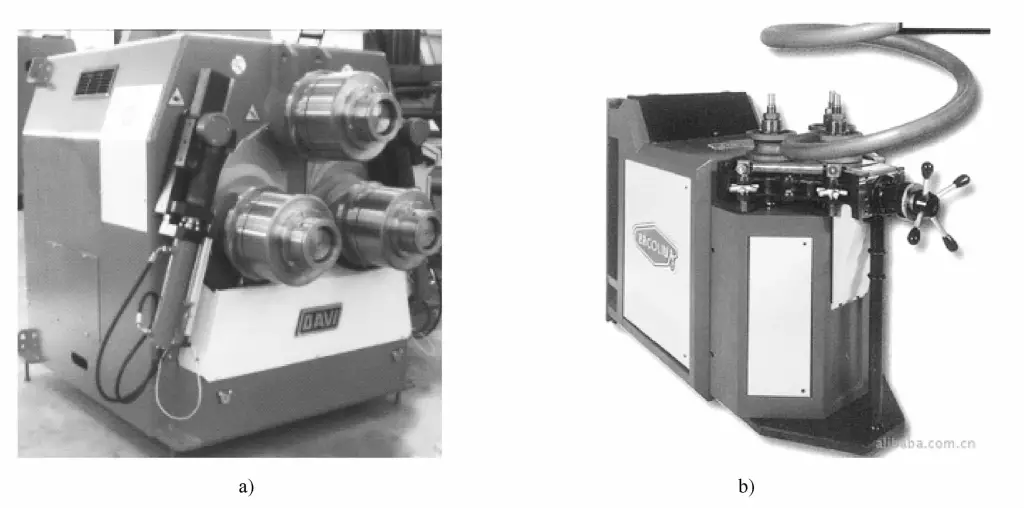

Das Funktionsprinzip des Walzenbiegemaschine ist in Abbildung 4-46 dargestellt. Der Rohrrohling wird zwischen drei Walzen platziert, und das Rohr kann durch Einstellen der relativen Positionen der drei Walzen zu Rohrformstücken mit unterschiedlichen Krümmungen gebogen werden. Die Walzenbiegemaschine ist in Abbildung 4-47 dargestellt.

a) Horizontale Walzenbiegemaschine

b) Vertikale Walzenbiegemaschine

Die Walzbiegemaschine wird hauptsächlich zum Biegen von Metallprofilen oder speziell geformten Materialien wie Eisen, Kupfer, Aluminium usw. verwendet. Sie ist weit verbreitet in Möbelfabriken zum Biegen von Rundbogenmöbeln oder im Eisen-Kunstbau, in Metalltüren- und Fensterfabriken für Rundbogen-Eisentüren und -fenster oder Aluminiumlegierungstüren und -fenster, etc. Die Verwendung von CNC-Technologie für das Biegen von Rohren macht den Vorgang des Biegens von Profilen bequemer und einfacher und hat den Vorteil einer hohen Biegepräzision, und die gebogenen Profile haben weniger Verformungen und keine Kratzer auf der Oberfläche.

Die am häufigsten verwendete Rohrbiegemaschine ist eine dreiachsige CNC-Bearbeitungsmaschine. Die Walzenbiegemaschine kann durch wiederholtes Biegen Endprodukte mit großem Radius herstellen. Universelle Bearbeitungsmaschinen können sich an die Bearbeitungsanforderungen bestimmter Formen und Materialien anpassen. Die vollhydraulischen Maschinen werden durch acht programmierbare Programme gesteuert, und jedes Programm kann unendlich viele Variationen aufzeichnen.

Alle Handsteuergeräte sind speziell für zweistufige Mittelräder ausgelegt. Die Position des Zentralrads wird digital angezeigt. Die Biegegeschwindigkeit kann bis zu 6,10m/min (20ft/min) erreichen. Alle Maschinenmodelle können sowohl horizontal als auch vertikal arbeiten. Die mit einem Gewinde versehene Antriebswelle ermöglicht eine präzise Feinabstimmung, auch bei der Verarbeitung ohne Zwischenräume.

Das koaxiale Getriebedesign reduziert das Ölbad und gewährleistet eine hohe Effizienz der Kraftübertragung. Die Antriebswelle aus gehärtetem legiertem Stahl ist mit Kegelrollenlagern ausgestattet. Es wird ein Niederspannungsregler verwendet. Der leistungsgesteigerte Hydraulikzylinder der Mittelwalze befindet sich im Inneren des Rahmens. Das manuelle Bedienpult ist mit einer Fußpedalsteuerung ausgestattet. Das verstellbare Walzensystem erleichtert die Korrektur von Drehsituationen. Das Werkzeugablagefach ist in den Boden der Maschine integriert.

Die Merkmale der Biegemaschine sind wie folgt:

1) Es kann für die Biegebearbeitung von großen Bögen und Spiralrohren verwendet werden, in der Regel mit einem Biegeradius größer als das 6-fache des Rohrdurchmessers.

2) Kompakte Struktur, hohe Zuverlässigkeit, nicht leicht zu verrutschen, Verbesserung der Qualität und Durchführbarkeit von Rohrverbindungen.

3) Glatte Übertragung, mit einer Kombination von drei Walzen Formen, kombiniert mit Anpassung und Kompression, können Kreise, Bögen oder Spiralen von verschiedenen Krümmungen zu erhalten.

4) Durch den Wechsel des Formnuttyps können verschiedene Metallprofile, wie z.B. Winkelstahl, Flachstahl, Rundrohre und andere speziell geformte Profile, bearbeitet werden.

5) Das Biegen von Profilen mit großen Radien vermeidet die Nachteile der Herstellung übergroßer Biegeformen und kann Arbeiten ausführen, die Einkopf- und Doppelkopf-Biegemaschinen nicht leisten können.

3. Drücken Sie .

Die Presse wird hauptsächlich zum Biegen von Formen verwendet.

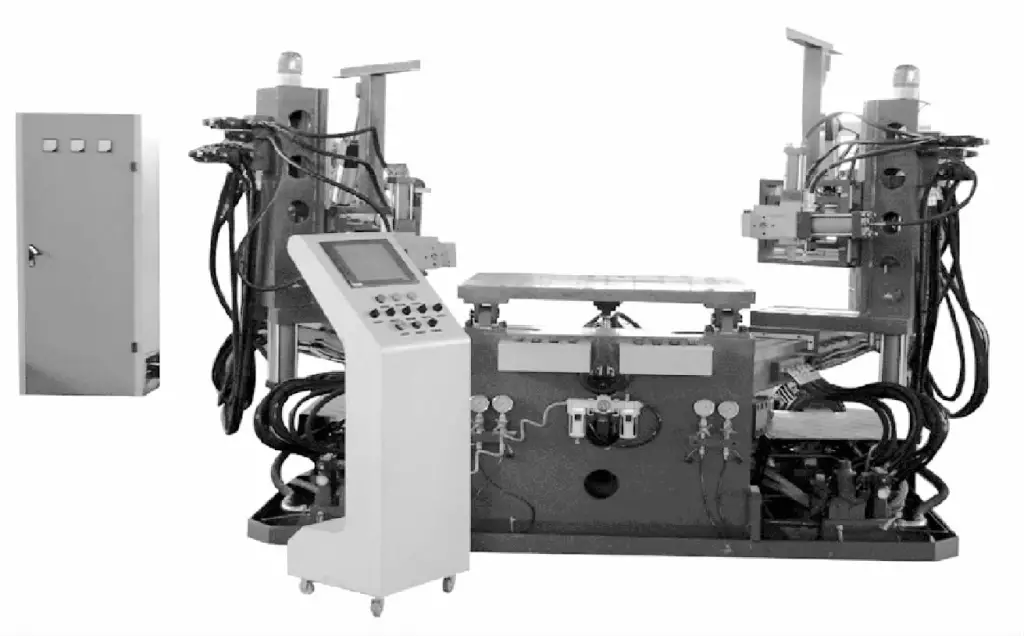

4. 3D-Biegemaschine

Die 3D-Biegemaschine wird hauptsächlich für die plastische Verarbeitung von Autotürrahmen, Fensterrahmen, Wasserkanälen und anderen räumlich gekrümmten Teilen verwendet. Es handelt sich um eine automatisierte Anlage mit elektrischer und hydraulischer Übertragung. Abbildung 4-48 zeigt eine 3D-Biegemaschine, die von einer bestimmten Fabrik hergestellt wurde.

Arbeitsprinzip: Diese Ausrüstung stützt sich hauptsächlich auf Hydraulikzylinder, um verschiedene bewegliche Komponenten anzutreiben, um die Bearbeitung und Formung des Werkstücks zu erreichen. Die Anlage ist in 4 Hydrauliksysteme unterteilt, jedes mit einem Druckbereich von 0~150bar (einstellbar), so dass der Systemdruck um 20% überschritten werden kann.

Die Hubkraft des linken und des rechten Arms wird von zwei Hydraulikpumpen mit jeweils 30 l/min gesteuert, die ein proportionales Überdruckventil zur Steuerung des Hubmoments verwenden. Die Abweichung zwischen dem eingestellten Druck und dem tatsächlichen Druck beträgt etwa 3%, mit einem Stabilitätskoeffizienten der Wiederholbarkeit von (20°C-40) 1% ⊙ ( ⊙ zeigt einen Fehler von 1% bei einer Temperatur von 20°C und einer Feuchtigkeit von 40%). Die hydraulischen Biegezylinder und die hydraulischen Spann- und Drehzylinder am linken und rechten Arm werden von zwei Hydraulikpumpen mit 80 l/min gesteuert.

Das Anheben der Z-Achse und des Arbeitstisches wird durch zwei Hydraulikpumpen mit 52 l/min bzw. 30 l/min gesteuert. Es kann gewählt werden, ob der Motor der Hydraulikpumpe je nach den Anforderungen des zu bearbeitenden Produkts eingeschaltet werden soll, was zu einer besseren Energieeinsparung führt.

Darüber hinaus ist die Anlage mit 8 unabhängigen hydraulischen Ersatzschnittstellen und 4 unabhängigen pneumatischen Ersatzschnittstellen ausgestattet. Alle Ersatzschnittstellen sind mit den hydraulischen, elektrischen und anderen Systemen der gesamten Maschine verbunden und können je nach den Anforderungen der verschiedenen Formen eingestellt werden.

Die Ausrüstung ist im Hinblick auf den Formenwechsel recht einfach. Im Allgemeinen braucht ein Bediener etwa 2 Stunden, um ein Paar normaler intakter Formen zu wechseln (die Zeit kann sich je nach Einfachheit der Form ändern). Das Gerät kann die Informationen mehrerer Formensätze speichern und nach dem Wechsel der Formen sofort die Produktionsdaten dieses Formensatzes für die Produktion abrufen, was die Fehlerbehebungszeit effektiv reduziert und den Verarbeitungszyklus verkürzt.

Die technischen Parameter der 3D-Biegemaschine sind wie folgt:

1) Der Drehwinkel der Arbeitstischoberfläche (-13°~+20°); der mittlere Drehwinkel des linken und rechten Schwenkarms beträgt jeweils 90°.

2) Der Abstand zwischen dem linken und rechten Futter L=0~3500mm ist einstellbar und kann eine Streckbewegung von 600mm ausführen.

3) Die mittlere Höhe des Futters H=1280~1880mm, kann auf und ab 600mm entlang der linearen Gleitschiene bewegen.

4) Die Arbeitstischhöhe H 1 =1200mm.

5) Hydraulische Leistung 20MPa, Motorleistung 15kW×3.

II. Klassifizierung der Hilfsmittel

Die Hilfsgeräte für die Rohrleitung Montage Die Umformtechnik umfasst Rohrschneideanlagen, die häufig verwendet werden, wie z. B. Fräsbearbeitungsanlagen, Lochbearbeitungsanlagen, Sägebearbeitungsanlagen, Plasmaschneideanlagen und Laser-Rohrschneideanlagen.

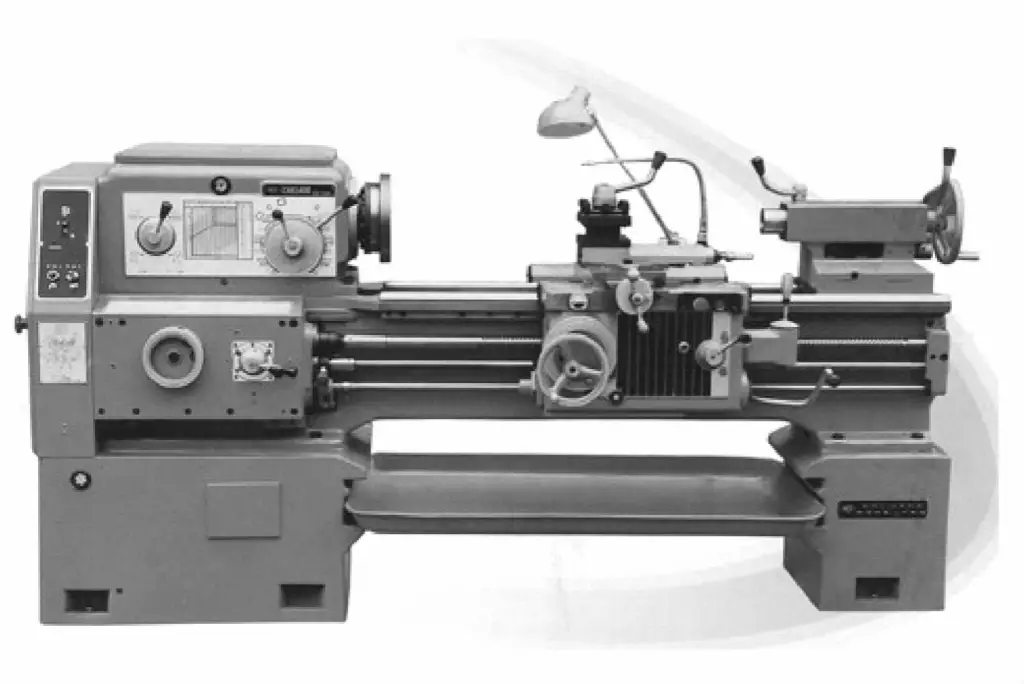

1. Ausrüstung für die Fräsbearbeitung

Die Fräsbearbeitung wird hauptsächlich zur Bearbeitung der relativ einfachen unregelmäßigen Formflächen zwischen den Überlappungen von Rohrformstücken eingesetzt. Zu den auf der Baustelle verwendeten Bearbeitungsgeräten gehören hauptsächlich Fräsmaschinen, Drehmaschinen und CNC-Fräsmaschinen, Drehmaschinen usw. Die horizontale Drehmaschine ist in Abbildung 4-49 dargestellt, die vertikale Fräsmaschine in Abbildung 4-50.

2. Ausrüstung für die Bearbeitung von Löchern

Lochbearbeitungsmaschinen werden hauptsächlich für die Bearbeitung von Fließlackierlöchern, Montagelöchern, Steckschweißlöchern, Bearbeitungslöchern usw. an Rohrformstücken verwendet. Zu den in der Produktion verwendeten Bearbeitungsgeräten gehören Radialbohrmaschinen, Stanzmaschinen usw. Die Radialbohrmaschine ist in Abbildung 4-51 dargestellt, die Presse in Abbildung 4-52.

3. Ausrüstung für die Sägeverarbeitung

Sägebearbeitungsanlagen werden hauptsächlich zum Sägen des Rohmaterials vor der Rohrformung und des überschüssigen Materials nach dem Biegeprozess verwendet. Zu den in der Produktion verwendeten Bearbeitungsmaschinen gehören Metallkreissägen (Abbildung 4-53) und Bandsägen (Abbildung 4-54) usw.

4. Plasmaschneiden Verarbeitungsanlagen

Das Plasmaschneiden wird hauptsächlich für die Bearbeitung komplexerer Oberflächen eingesetzt, da es im Vergleich zum Fräsen bequemer und einfacher zu handhaben ist. Die vor Ort verwendete Ausrüstung für das Schneiden umfasst manuelle Plasmaschneidmaschinen. Sie wird jedoch in den zukünftigen Entwicklungstrends durch das spanende Schneiden ersetzt werden.

5. Laser-Rohrschneidanlagen

Laserschneidanlagen für Rohre werden in Metallrohre unterteilt Laserschneiden Maschinen für das Schneiden von Rohren und Laserschneidmaschinen für Metallrohre und -platten. Die Industrie verwendet im Allgemeinen Nicht-Standard Laserschneidmaschine Modelle mit Metall-Laserschneidmaschinen plus Rohrdrehvorrichtungen, die sich besser für die Schneidbearbeitung von Rundrohr-Kreuzungslinien eignen.

Sie wird nun allmählich auch für das Schneiden von Vierkantrohren eingesetzt, wie z. B. die von Amada hergestellten Laser-Rohrschneidmaschinen. Es gibt auch solche, die die Positionierung der Rohrteile durch Dreh- und Linearbewegung des Schneidlaser-Kopfes und Roboterpositionierung zum Be- und Entladen ergänzen, wie die Laser-Rohrschneidmaschinen von BLM.

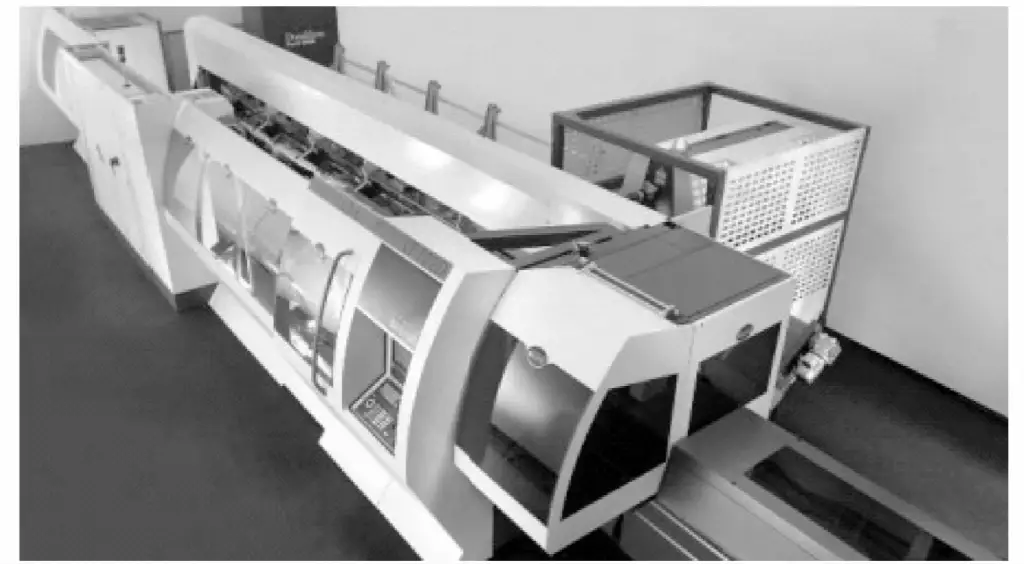

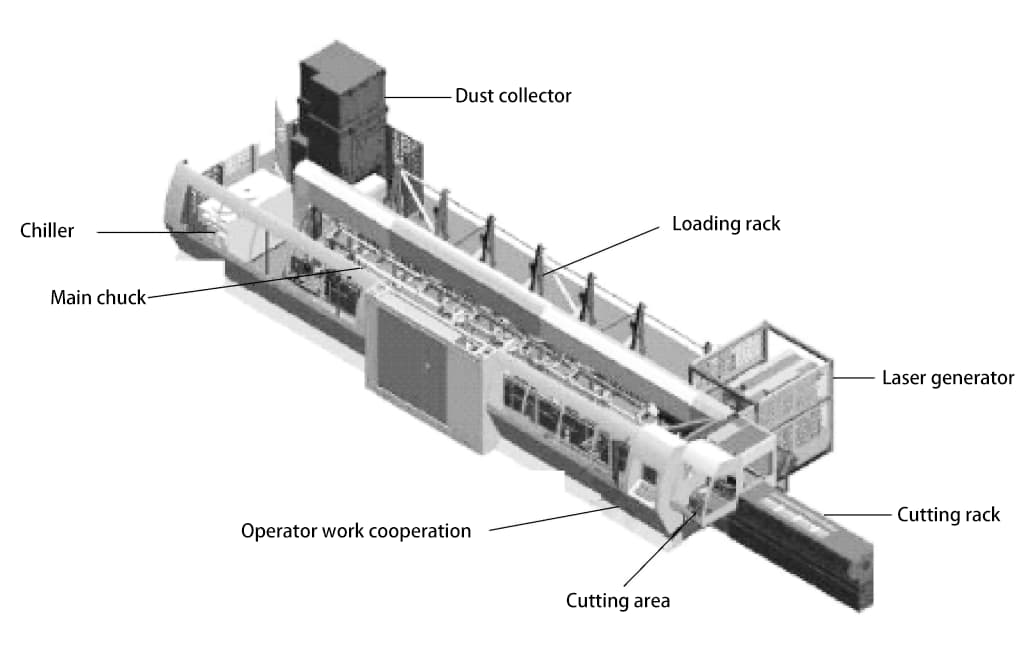

Die Etsch-Rohrlaserschneidmaschine LT823D der italienischen BLM-Gruppe (siehe Abbildung 4-55) ist eine technisch fortschrittliche Rohrlaserschneidmaschine.

Die exquisit gefertigte mehrachsige (einschließlich Schwenkkopf) Voll-CNC-Rohrlaserschneidmaschine hat einen Wettbewerbsvorteil auf dem Markt und übertrifft die traditionellen Rohrbearbeitungsverfahren. Abbildung 4-56 zeigt den Schneidprozess der Rohrteile mit dieser Anlage, und Abbildung 4-57 zeigt die Zusammensetzung der LT823D-Anlage.

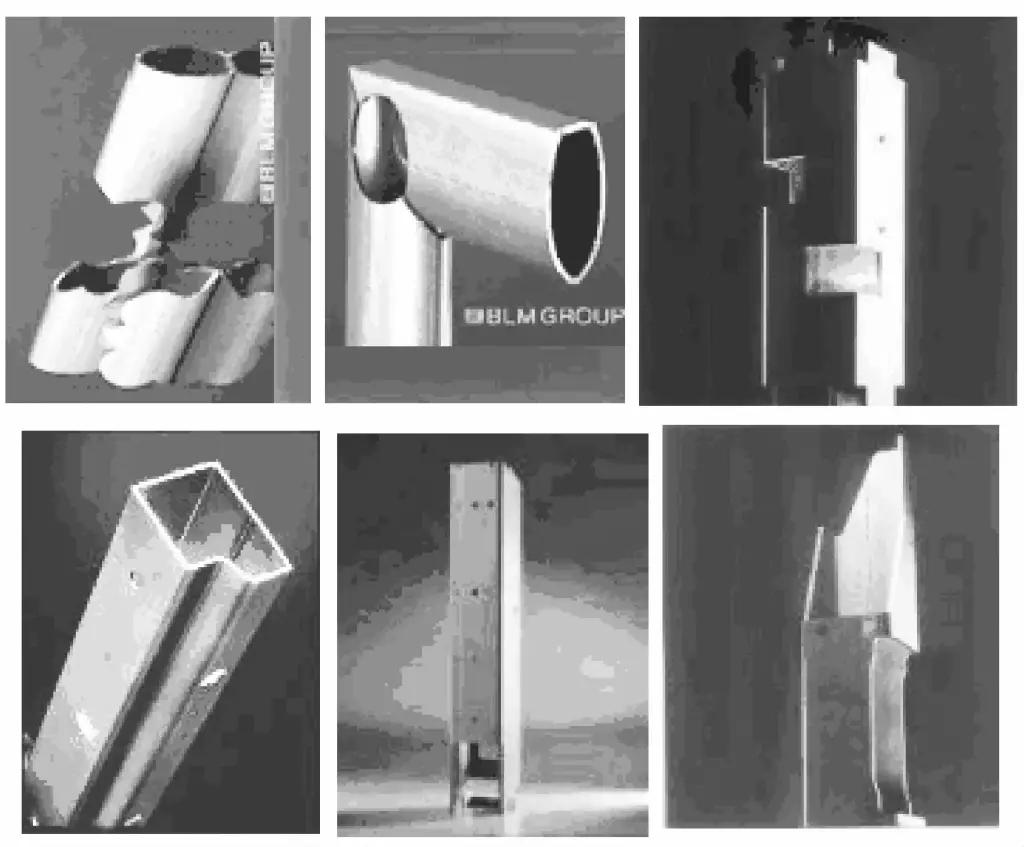

Die LT823D-Schneidmaschine integriert verschiedene Prozesse und Verfahren der traditionellen Rohrbearbeitung (z. B. Rohrkalibrierung, Bohren, Fräsen, Schleifen und Stanzen) in einem einzigen Prozess, wobei das einteilige Laserschneiden die traditionellen Bearbeitungsverfahren ersetzt. Gleichzeitig verbessert das Laserschneiden von Rohren die Produktqualität und -präzision und reduziert die herkömmlichen Bearbeitungsvorrichtungen und die Rüstzeit vor der Bearbeitung.

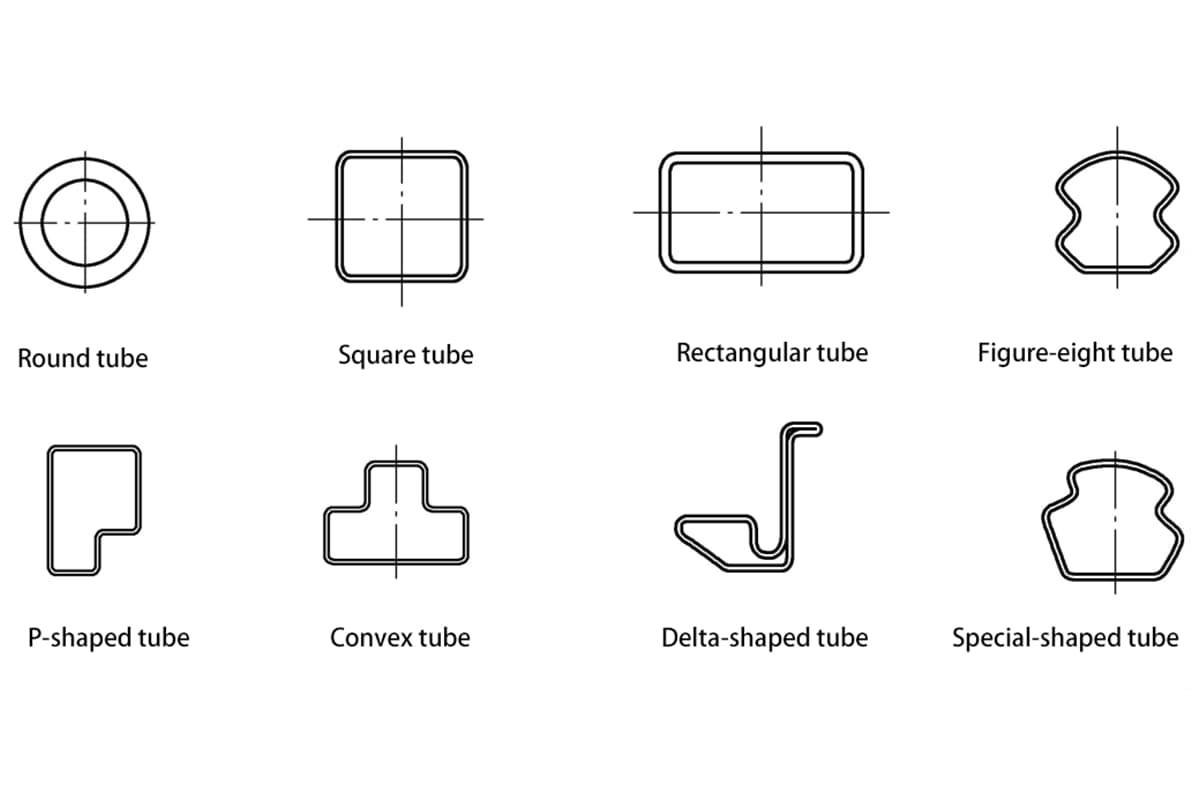

Verarbeitungsmöglichkeiten der Ausrüstung: Es können runde Rohre, quadratische Rohre, rechteckige Rohre und andere speziell geformte Rohre, einschließlich selektiv Winkeleisen, I-Träger und Flacheisen verarbeitet werden. Unter der Wirkung von geeigneten Laserschneiden Hilfsgase, kann die Ausrüstung auch schneiden und verarbeiten Kohlenstoffstahl, legierter Stahl, Edelstahl und Aluminium-Legierung Rohre.

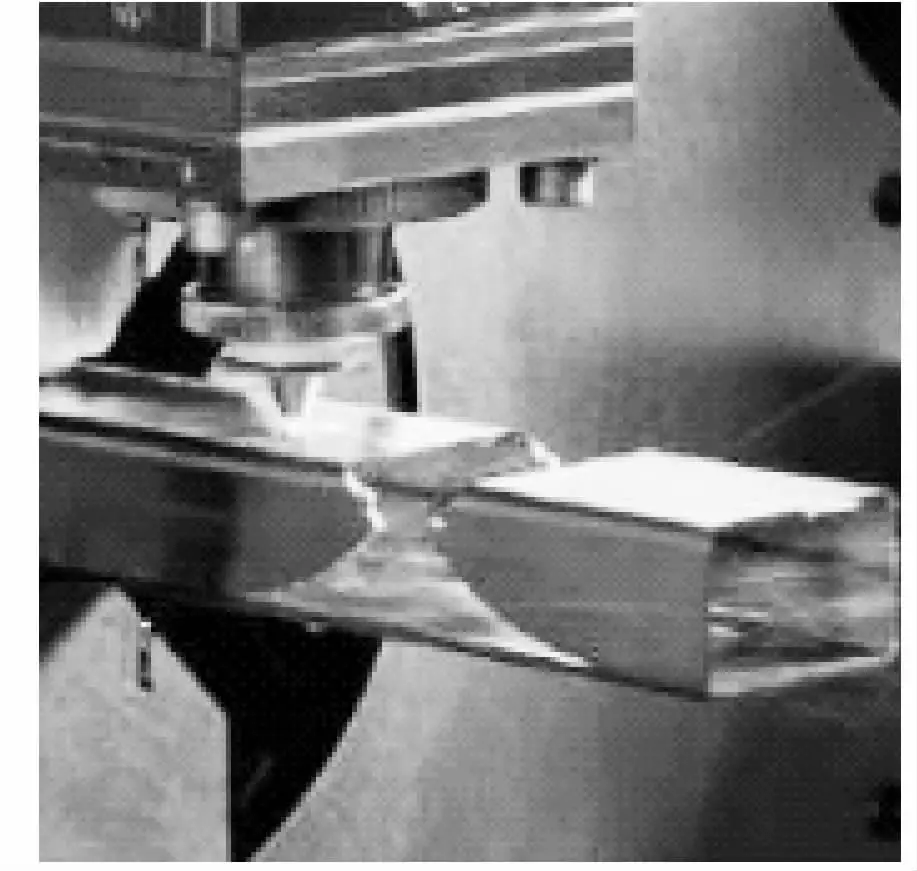

Universell einsetzbar für landwirtschaftliche und industrielle Produkte, wie z. B. Werkzeugvorrichtungen, Rohrherstellung, Rohrbearbeitung, medizinische Geräte, Baumaschinen usw., mit der in Abbildung 4-58 gezeigten Schneidwirkung.

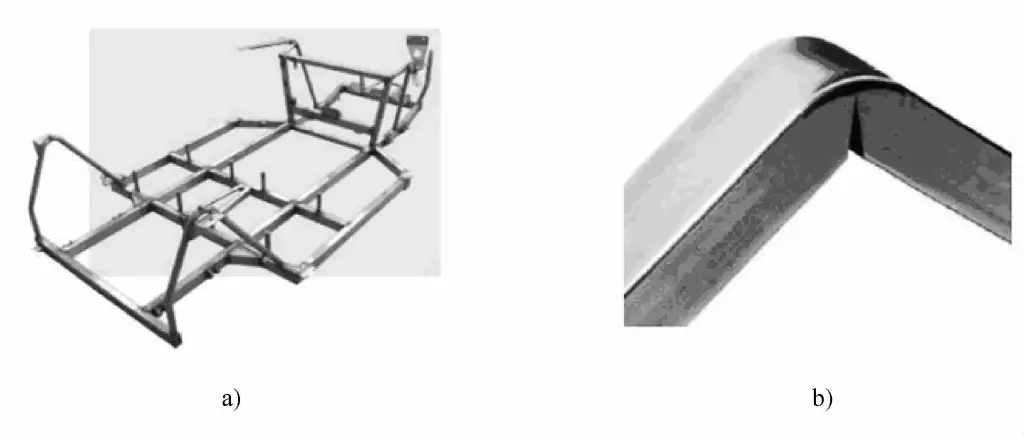

Die Werkzeugaufnahme der Rohrlaserschneidmaschine LT823D ist in Abbildung 4-59a dargestellt, und Abbildung 4-59b zeigt ein Beispiel für den Schneidprozess zum Biegen von Rohren.

a) Vorrichtungen für Werkzeuge

b) Schneidverfahren für das Biegen von Rohren

Da das Laserschneiden eine hohe Bearbeitungspräzision vor dem Schneiden des Rohrs erfordert, verwendet das Unternehmen Yituo hauptsächlich die Oberflächenbearbeitung von geformten Rohrformstücken. Daher wird als Schneideschema das Laserschneiden mit einem Roboter in Kombination mit einem Schneidetisch gewählt, das sich besser zum Schneiden von Rohren und zum Aushöhlen von Rohren usw. eignet.

Die Rohrlaserschneidmaschine ist für die Bedürfnisse der Ölpipeline-Ausrüstung, des industriellen Aushöhlens von Metallrohren und der Bearbeitung von Sonderformen an den Rohrwänden konzipiert und hergestellt. Die Metallrohr-Laserschneidmaschine hat die folgenden Vorteile:

1) Hochwertiger Schnitt, minimale Verformung, glattes und schönes Aussehen.

2) Schnell Schnittgeschwindigkeithohe Effizienz, niedrige Kosten, sicherer Betrieb und stabile Leistung.

3) Verwendet importierte Servomotoren und Führungsübertragungsmechanismen für hohe Schnittgenauigkeit.

4) Verwendet eine professionelle Software, die eine flexible Gestaltung und Verarbeitung verschiedener Formen oder Texte ermöglicht, mit einfacher und bequemer Bedienung.

5) Der Laserstrahl lässt sich leicht zeitlich oder räumlich aufteilen, was die Bearbeitung mehrerer Strahlen oder die sequentielle Bearbeitung an mehreren Stationen ermöglicht.

6) Die gleiche Ausrüstung kann nicht nur Schneiden, sondern auch Laserschweißen Funktionen.