I. Mechanische Ausrüstung

Zu den wichtigsten Ausrüstungen für die Herstellung von Blechteilen gehören Schermaschinen, drückt (Stanzmaschinen), RollbettenFlanschmaschinen, Bohrmaschinen, Schleifmaschinen, Gasschweißen und Elektroschweißen, um nur einige zu nennen.

1. Schermaschinen

Auch als Blechschere bekannt. Zu den häufig verwendeten Scheren gehören Portalscheren, vibrierende Scheren, Rollscheren und hydraulische Scheren.

Nehmen wir als Beispiel die häufig anzutreffende Portalschere mit den Maßen 2,5 mm x 1600 mm, um sie vorzustellen.

(1) Die wichtigsten technischen Daten

Nämlich: Scheren Dicke-Höchstdicke 2,5 mm, Mindestdicke 0,5 mm; Scherbreite-1600 mm; Scherwinkel-1°30′; Hubfrequenz-55 Mal/Min; Hinteranschlaglänge-Maximum 500 mm; Motorleistung-3 kW; Scherbereich-niedriger Kohlenstoffstahl, Kupfer, Aluminium und einige dünne Metallplatten mit niedriger Härte.

(2) Hauptstruktur und Arbeitsprinzip

Die Portalschere besteht im Wesentlichen aus einem Bett, einer Bettfläche, Ober- und Untermessern, einem Sockel, einer Druckvorrichtung und einem Übertragungssystem und ist ein spezielles Gerät zum Schneiden dünner Bleche. Das gusseiserne Bett ist der Hauptteil der gesamten Maschine. Die flache Bettfläche wird zum Auflegen des geschnittenen Blechs verwendet, und die Druckvorrichtung dient zum Fixieren des geschnittenen Blechs, um eine Fehlausrichtung oder ein Umkippen während des Schneidens zu verhindern.

Der 380-V-Motor liefert die Leistung, und über das Übertragungssystem (Riemen, Riemenscheibe, Pleuelstange, Exzenterwelle und andere Teile) wird die Kraft auf das obere Messer übertragen, um die vertikale Schlagwirkung von oben nach unten zu vollenden. Die untere Klinge wird auf dem Bett befestigt, und durch die kombinierte Wirkung der oberen und unteren Klingen wird die Platte geschnitten.

Neben der Hauptschneidefunktion verfügt der Arbeitsmechanismus auch über eine Druckvorrichtung, einen Rückanschlag, eine Bremsvorrichtung und eine Sicherheitsvorrichtung. Die Druckvorrichtung sorgt dafür, dass die Platte fest angedrückt wird, wenn sich das obere Messer zum Schneiden nach unten bewegt, und zwar über einen Exzentermechanismus, um eine falsche Ausrichtung und ein Umkippen zu verhindern.

Die Vorder- und Rückseitenmessgeräte und die Winkelmessgeräte werden zum Ausrichten der Musterplatte für das Schneiden der Platte gemäß den Spezifikationen der Musterplatte verwendet.

Die Bremsvorrichtung wird verwendet, um die Nockenwelle der Hauptspindel so zu steuern, dass sie sich beim Anhalten im oberen Totpunkt befindet, und sie hilft, die Stabilität der Hin- und Herbewegung des oberen Messers auszugleichen. Die Sicherheitsvorrichtung besteht darin, ein Schutzblech vor dem Messer anzubringen, um Schneidunfälle zu vermeiden.

(3) Hauptleistung

Die Portalschere kann Teile oder Zuschnitte mit verschiedenen linearen Konturformen wie Rechtecke, Parallelogramme, Trapeze, Dreiecke oder Polygone schneiden. Zu ihren Vorteilen gehören die leichte Bedienbarkeit, die einfache Zuführung, die schnelle Schnittgeschwindigkeitund hohe Präzision.

Beim Schneiden von großen oder unpräzisen Blechen ist es möglich, Linien direkt auf dem Blech zu markieren und vor dem Schneiden mit dem Untermesser auszurichten. Für die Massenproduktion ist es auch möglich, Referenzlinien auf dem Arbeitstisch zu markieren, anstatt einen Stopper zu verwenden.

(4) Betriebsvorschriften und Wartung

1) Die Maschine muss von ausgewiesenem Personal gewartet und bedient werden, und die Bediener müssen mit der Leistung der Maschine vertraut sein.

2) Die Klinge sollte scharf gehalten werden und bei Beschädigung umgehend ausgetauscht werden.

3) Prüfen Sie vor dem Start der Maschine die Oberflächenqualität des Blechs. Bei Mängeln wie harten Narben oder Schweißschlacke sollte nicht geschnitten werden, um eine Beschädigung des Messers zu vermeiden.

4) Der Betrieb der Maschine sollte streng nach den Betriebsvorschriften erfolgen, und eine Überlastung sollte vermieden werden.

5) Sollten während des Betriebs irgendwelche ungewöhnlichen Phänomene auftreten, muss die Maschine sofort angehalten werden, um sie zu überprüfen und zu reparieren.

6) Nach dem Gebrauch sollte der Strom abgeschaltet werden.

7) Nach der Wartung der Maschine sollte ein Probelauf durchgeführt werden, wobei auf die Drehrichtung des Motors und die vorgeschriebene Drehzahl zu achten ist.

2. Presse Maschine

Eine Pressmaschine (auch Stanzmaschine genannt) ist ein Gerät, das Materialien sowohl schneiden als auch formen kann. Bei ihrer Verwendung müssen nur die Struktur und die Art der Form geändert werden: Bei der ersten wird ein Schneidwerkzeug, bei der zweiten ein Formwerkzeug verwendet.

Für die Bearbeitung großer Teile wird eine große Presse mit einer Kraft von 800 kN verwendet, während für mittlere und kleine Teile üblicherweise Exzenterpressen und Kurbelpressen mit kleineren Tonnagen eingesetzt werden, mit Spezifikationen wie 100 kN, 160 kN und 250 kN. Nehmen wir zur Erläuterung das Beispiel einer 100-kN-Doppelständer-Neigepresse in offener Bauweise.

(1) Die wichtigsten technischen Daten

Und zwar: Nennkraft-100 kN, Schlittenhub-45mm; maximale Schließhöhe-180mm; Arbeitstischfläche-240mm×370mm; maximaler Neigungswinkel-35°; Motorleistung-1,1 kW.

(2) Hauptstruktur und Arbeitsprinzip

Die offene Doppelständerpresse mit Neigung ist eine Art von Kurbelpresse. Sie wird von einem Elektromotor angetrieben, der über einen Riemenantrieb und eine Untersetzung das Schwungrad antreibt. Masse und Größe des Schwungrads sind größer als die der anderen Komponenten, so dass es beim Betrieb eine große Trägheit aufweist, die es ihm ermöglicht, eine bestimmte Menge an Energie zu speichern und freizugeben, um die durch die Drehgeschwindigkeit der Maschine verursachten Schwankungen zu reduzieren.

Das Schwungrad ist über eine Kupplung mit der Hauptwelle (der Kurbelwelle) verbunden. Die Kurbelwelle treibt die Pleuelstange an, so dass sich der Schlitten in einer geraden Linie entlang der Bahn bewegen kann.

Das Oberwerkzeug ist auf dem Schlitten und das Unterwerkzeug auf dem Arbeitstisch befestigt. Der Arbeitsmechanismus der Pressmaschine beruht auf der Stoßwirkung des Oberstempels und des Unterstempels, um das Stanzen, Schneiden oder Biegen von dünnen Blechen zu vollenden.

Die Pressmaschine wird von einem Gestell getragen. Das Bett ist der Hauptkörper, der die Teile trägt, und auf den Arbeitstisch können Rohmaterialien und Werkstücke gelegt werden. Der Schaltkasten ist an der Unterseite des Bettes installiert, und das Fußpedal steuert die Kupplung, um die Bewegung und das Anhalten der oberen Matrize zu kontrollieren.

Ausgestattet mit geeigneten Schneidwerkzeugen und Formen kann die Pressmaschine unter anderem zum Schneiden, Stanzen, Schneiden, Biegen und Flachziehen verwendet werden. Der Pressenkörper kann in einem bestimmten Winkel gekippt werden, damit das Werkstück von selbst aus der Matrize gleiten kann. Die Pressmaschine kann einzelne oder kontinuierliche Stanz- und Schneidvorgänge durchführen.

(3) Betriebsvorschriften und Wartung

1) Vorsichtsmaßnahmen vor der Arbeit:

Räumen Sie die Seite auf, entfernen Sie alles, was nicht dazu gehört, und platzieren Sie die Rohlinge richtig;

②Prüfen Sie die Schmierung der Anschlussteile der Presse und fügen Sie ausreichend Schmieröl hinzu;

Prüfen Sie, ob die Stanzform fest installiert ist und ob die Schneidkante Risse, Dellen oder Schäden aufweist;

Starten Sie den Elektromotor immer, nachdem die Kupplung ausgerückt ist;

Testen Sie die Funktion von Bremse, Kupplung und Regler auf Flexibilität, Genauigkeit und Zuverlässigkeit und führen Sie mehrere unbelastete Hübe ohne Last aus;

⑥Bereitet verschiedene Werkzeuge für die Arbeit vor.

2) Vorsichtsmaßnahmen bei der Arbeit:

①Regelmäßig Schmieröl nachfüllen;

②Schneiden oder trimmen Sie nicht zwei Blechteile gleichzeitig;

③Während der Arbeit müssen Sie die Grate und die vom Arbeitstisch abgeschnittenen Abfallkanten sofort entfernen und einen Haken zum Entfernen verwenden, wobei der direkte Gebrauch der Hände strengstens verboten ist. Wenn das Werkstück auf dem Matrizentisch stecken bleibt, sollte die Maschine angehalten werden, bevor es beseitigt wird;

Achten Sie beim Flachziehen auf die Sauberkeit des Rohlings und tragen Sie etwas Schmieröl auf das Werkstück auf;

Achten Sie bei der Verwendung des Fußschalters darauf, Ihren Fuß rechtzeitig zu entfernen, um eine versehentliche Aktivierung und Unfälle zu vermeiden;

Greifen Sie nicht in das Werkzeug, wenn die Presse in Betrieb ist;

Wird ein abnormaler Betrieb festgestellt (z. B. frei fallender Schlitten, abnormales Klopfen oder Geräusch, Grate am fertigen Produkt oder schlechte Qualität), sollte die Maschine sofort angehalten und nach Lösungen und Gegenmaßnahmen gesucht werden;

⑧Die Schutzvorrichtungen (wie Abdeckungen, Gehäuse usw.) dürfen nicht willkürlich entfernt werden.

3) Vorsichtsmaßnahmen nach der Arbeit: ①Entkuppeln Sie die Kupplung und schalten Sie den Strom ab; ②Räumen Sie die Abfälle und den Arbeitsbereich auf; ③Sortieren Sie die Werkzeuge und die Komponenten der gestanzten Produkte und legen Sie sie an den entsprechenden Ort; ④Wischen Sie das Maschinengehäuse und die Matrize ab.

3. Walzmaschine

Eine Walzmaschine, die auch als Blechwalzmaschine bezeichnet wird, ist ein Gerätetyp, der durch die Rotation der Walzenwellen Biegeverformungen in flachen Blechen erzeugt. Nehmen wir zur Erklärung das Beispiel einer 2mm×1500mm Dreiwalzen-Walzmaschine.

(1) Die wichtigsten technischen Daten

Und zwar: Maximale Blechdicke - 2 mm; maximale Blechbreite - 1500 mm; Mindestdurchmesser für die Herstellung von Rohren - 150 mm; Geschwindigkeit der Arbeitswalzenwelle - 35 U/min; Durchmesser der Walzenwelle - 100 mm; Motorleistung - 3 kW; Motorgeschwindigkeit - 950 U/min.

(2) Strukturelle Merkmale und Arbeitsprinzip

Die Dreiwalzen-Walzmaschine besteht aus drei symmetrischen oder asymmetrischen Walzenwellen. Die Primärleistung kommt von einem 380-V-Elektromotor, der über ein Getriebe auf die obere und untere Walzenwelle sowie die Verstellwelle übertragen wird. Der Abstand zwischen den drei Walzenwellen kann jederzeit entsprechend der Größe des Produkts eingestellt werden. Biegeradius der Platte.

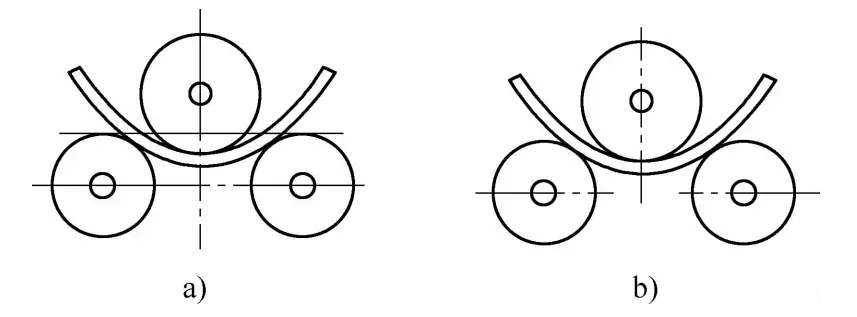

Die Anordnung der drei Rollenwellen ist in Abbildung 1-41 dargestellt, wobei es zwei Arten gibt: symmetrische und asymmetrische. Ihr gemeinsames Merkmal ist, dass der tiefste Punkt der oberen Rollenwelle tiefer liegt als die höchsten Punkte der beiden unteren Rollenwellen.

a) Symmetrischer Typ

b) Asymmetrischer Typ

Die Bleche werden automatisch vorgeschoben und durch die kombinierte Wirkung von Druck und Reibung der rotierenden Walzen in Form gebogen. Der Grad der Biegung des Blechs hängt von der relativen Position der Walzen, der Dicke des Materials und seinen mechanischen Eigenschaften ab.

(3) Hauptleistung

Diese Walzendrehmaschine kann Bleche mit einer Dicke von 2 mm und einer Breite unter 1500 mm zu zylindrischen Teilen mit konstanter Krümmung, zu Teilen mit variabler Krümmung sowie zu konischen Teilen mit konstanter oder variabler Krümmung walzen.

(4) Betriebsvorschriften und Wartung

1) Bevor Sie die Maschine in Betrieb nehmen, schmieren Sie sie zunächst und überprüfen Sie, ob alle Teile der Maschine ordnungsgemäß funktionieren. Falls Probleme festgestellt werden, sollten sie umgehend behoben werden.

2) Vermeiden Sie eine Überlastung während des Betriebs.

3) Schalten Sie nach dem Betrieb die Stromzufuhr ab und wischen Sie das Gerät ab.

4. Bördelmaschine

Die Bördelmaschine, auch bekannt als Abkantmaschinewird in erster Linie zum Biegen und Falten des abgeschnittenen Blechs entlang einer geraden Linie verwendet, um die gewünschten 90°-Ecken zu erhalten.

(1) Hauptstruktur und Arbeitsprinzip:

Die Bördelmaschine besteht aus einem Elektromotor, einem Getriebemechanismus, einem Oberbalken, einem Unterbalken, einem Klappbalken und einem Bettgestell. Der obere und der untere Balken bestehen aus zwei Modulen, die einem 90°-Winkel entsprechen, wobei das obere Modul in einem 90°-Winkel vorsteht und das untere Modul eine vertiefte 90°-Quernut aufweist.

Die vertiefte 90°-Quernut des unteren Moduls ist auf dem Sockel der Bördelmaschine befestigt. Das Werkstück kann auf dem unteren Balken platziert werden, wobei das Werkstück gegen einen Anschlagblock positioniert wird. Der Elektromotor liefert die primäre Energie und treibt über das Übertragungssystem die Bewegung des oberen Trägers und des Klappträgers an.

Der obere Balken übt Druck auf das Werkstück aus, während der Abkantbalken sich dreht, um das Werkstück zu biegen, wodurch der Flansch entsteht. Der Prozess des Bördelns läuft folgendermaßen ab: Das abgeschnittene Blech wird auf die vertiefte Nut des unteren Moduls gelegt, wobei die auf dem Blech gezogene gerade Linie mit der unteren Ecklinie der vertieften Nut des unteren Moduls ausgerichtet wird.

Dann wird der Elektromotor gestartet, der über das Übertragungssystem das obere Modul langsam nach unten bewegt, bis das obere und das untere Modul vollständig geschlossen sind, wodurch sich das Blech auf beiden Seiten der geraden Linie aufrollt und die gewünschte 90°-Ecke entsteht.

(2) Regeln für die Benutzung und Wartung der Bördelmaschine:

1) Vor der Arbeit sollte der Arbeitsbereich gereinigt werden, die zu biegenden Werkstücke sollten ordentlich gestapelt werden und alle Schmieröffnungen der Maschine sollten mit Schmieröl gefüllt werden.

2) Passen Sie die Position des Anschlagblocks, den Abstand zwischen dem Biegebalken und dem oberen Balken sowie den Drehwinkel des Biegebalkens an die Breite des Werkstückflansches und die Prozessanforderungen an.

3) Nach der Arbeit sollte zuerst die Stromzufuhr unterbrochen werden, und dann sollte die Maschine abgewischt werden.

4) Reinigen Sie den Arbeitsplatz und stapeln Sie die Werkstücke ordentlich.

5. Bohrmaschine

Eine Bohrmaschine, die zum Bohren von Löchern in massive Werkstücke verwendet wird, wird als Bohrmaschine bezeichnet. Der Hauptzweck einer Bohrmaschine ist die Bearbeitung von Löchern in Bauteilen, wie z. B. Niet-, Schrauben- und Bolzenlöcher für Verbindungen, Installationslöcher für Getriebeteile und Lager, Gewindebohrungen, Öllöcher und verschiedene andere Bearbeitungslöcher.

(1)Das Funktionsprinzip einer Bohrmaschine

Beim Bohren oder Reiben von Löchern sollte das Werkstück fixiert bleiben. Das Schneidewerkzeug (d. h. der Bohrer) kann zwei koordinierte Bewegungen ausführen: eine kontinuierliche rotierende Schneidbewegung um die eigene Achse und eine Vorschubbewegung nach unten entlang der Achse. Der Bediener hält den Vorschubgriff fest und übt allmählich eine angemessene Kraft nach unten aus.

Wenn das Loch kurz vor dem Eindringen ist, sollte die Kraft am Vorschubgriff allmählich reduziert werden, um zu verhindern, dass der Bohrer das Werkstück anhebt und Verletzungen verursacht.Bohrmaschinen können im Allgemeinen in drei Typen unterteilt werden: Tischbohrmaschinen, Radialarm-Bohrmaschinen und handgeführte elektrische Bohrmaschinen.

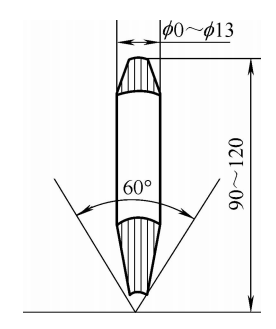

1) Bankbohrer:

Kleinere Tischbohrmaschinen, die auf der Werkbank platziert werden, werden als Tischbohrmaschinen bezeichnet, die es in zwei Ausführungen gibt: als Tisch- und als Standbohrmaschinen. Die Tischbohrmaschine wird normalerweise auf der Werkbank befestigt und hat einen maximalen Bohrdurchmesser von 13 mm und einen minimalen Bohrdurchmesser von 0,1 mm. Die Tischbohrmaschine ist kompakt, flexibel und einfach zu bedienen und dient als Hauptausrüstung für das Bohren von Löchern mit kleinem Durchmesser in kleinen Teilen.

Bei der größeren Tischbohrmaschine handelt es sich um eine Standbohrmaschine, die mit Hilfe von Befestigungsbolzen mit dem Boden verbunden wird.

Die Standbohrmaschine besteht aus einem Elektromotor, einem Spindelgetriebe, einer Säule, einem Vorschubkasten, einem Spindelarbeitstisch und einem Maschinenfuß. Das Spindelgetriebe ist mit einer variablen Drehzahl ausgestattet, wobei höhere Drehzahlen im Allgemeinen zum Bohren kleiner Löcher und niedrigere Drehzahlen zum Bohren größerer Löcher gewählt werden. Es ist in verschiedenen maximalen Bohrdurchmessern erhältlich, z. B. 25 mm, 35 mm, 40 mm und 50 mm, wobei die Spezifikationen durch den maximalen Bohrdurchmesser angegeben werden.

Es gibt verschiedene Arten und Größen von Tischbohrmaschinen, aber ihr Aufbau und ihre Funktionsweise sind grundsätzlich gleich: Der Elektromotor überträgt die Kraft und treibt den Bohrer an, damit er sich dreht und den Schneidvorgang abschließt, während der Vorschubgriff die Vorschubgeschwindigkeit steuert.

2) Radialbohrer:

Die Radialbohrmaschine verfügt über einen komplexeren Aufbau, einen hohen Automatisierungsgrad und ein breites Anwendungsspektrum, was sie zu einer hochpräzisen Großbohrmaschine macht, die sich für die Bohrbearbeitung großer Werkstücke, im Allgemeinen mit relativ großen Bohrdurchmessern, eignet.

Die Radialbohrmaschine besteht aus einer Säule, einem Arm, einem Spindelkasten, einer Spindel, einem Arbeitstisch und einer Maschinenbasis. Der Spindelkasten ist am Arm aufgehängt und kann sich am Arm nach links und rechts bewegen. Ein Ende des Arms umschließt die Säule, und der Arm kann sich um die Achse der Säule drehen und sich entlang der Säule auf und ab bewegen.

Die Position des Arms wird durch eine Bremsvorrichtung fixiert, so dass der Spindelkasten in jeder Position innerhalb der zulässigen Länge des Arms auf das Werkstück ausgerichtet werden kann. Die Spindel ist unten mit einem Bohrfutter ausgestattet, mit dem Löcher in beliebiger Position und Größe in das Werkstück gebohrt werden können.

3) Handgeführte elektrische Bohrmaschine:

Die elektrische Handbohrmaschine ist ein handgehaltenes, elektrisch betriebenes Bohrgerät, bei dem der Vorschub durch die persönliche Schubkraft des Bedieners erfolgt. Zu ihren Merkmalen gehören Flexibilität, Tragbarkeit und Freiheit von räumlichen Beschränkungen. Für große Werkstücke oder Werkstücke mit relativ kleinen und unbeweglichen Öffnungen ist die Verwendung einer handgeführten elektrischen Bohrmaschine bequemer.

Die Versorgungsspannung für die elektrische Bohrmaschine beträgt 220V oder 36V, und die Größenangaben sind nach dem maximalen Bohrdurchmesser unterteilt, wie z.B. 6mm, 10mm, 13mm, usw. Es gibt zwei Arten: Pistolengriff und Handgerät.

Vorsichtsmaßnahmen beim Bohren von Löchern

1) Bei der Verwendung einer handgeführten elektrischen Bohrmaschine sollte auf die elektrische Sicherheit geachtet werden, z. B. auf einen sicheren Stromanschluss, eine hohe Isolierung zur Vermeidung von Leckagen und die Installation von Fehlerstromschutzschaltern bei der Verkabelung.

2) Der Bohrer sollte sicher eingespannt sein und während des Bohrvorgangs regelmäßig gekühlt werden, z. B. durch Besprühen mit einer Wasserlösung.

3) Beim Bohren von Durchgangslöchern reduzieren Sie die Vorschubgeschwindigkeit kurz vor dem Durchbruch. Wenn Sie einen automatischen Vorschub verwenden, schalten Sie an diesem Punkt auf manuellen Vorschub um. Die auf den Vorschubgriff ausgeübte Abwärtskraft sollte so gering wie möglich sein, um zu verhindern, dass der Bohrer das Werkstück anhebt und Verletzungen verursacht.

4) Wenn der Lochdurchmesser 30 mm überschreitet, sollte er in zwei Stufen gebohrt werden. Zunächst wird ein kleines Loch mit einem Durchmesser gebohrt, der größer ist als die Breite der Schneide des größeren Bohrers, um die Axialkraft zu verringern (im Allgemeinen wird ein Bohrer mit einem Durchmesser von etwa ~ des Lochdurchmessers verwendet, um das kleine Loch zuerst zu bohren).

5) Stellen Sie vor dem Bohren von Durchgangslöchern den Stopper an der Spindel der Bohrmaschine auf die gewünschte Tiefe ein oder montieren Sie einen Positionierungsring auf den Bohrer.

6) Bei hartem Material oder großer Bohrtiefe sollte der Bohrer während des Bohrvorgangs kontinuierlich aus dem Loch gezogen werden, um Späne zu entfernen und zu verhindern, dass der Bohrer überhitzt oder durch Metallspäne verklemmt und gebrochen wird.

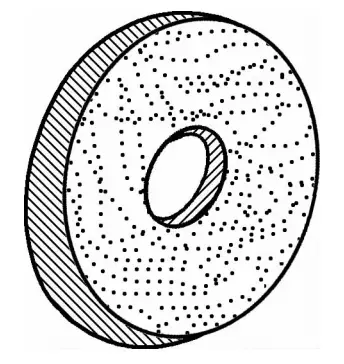

6. Schleifmaschine

Während des Herstellungs- oder Reparaturprozesses müssen Grate und Vorsprünge, die auf dem Werkstück entstehen, entfernt werden. Dazu wird eine flache Scheibe verwendet, die aus einer Mischung aus Klebstoff und Schleifpartikeln besteht und als Schleifscheibe bezeichnet wird (siehe Abbildung 1-42). Das Gerät, mit dem das überschüssige Material durch Reibung vom Werkstück entfernt wird, heißt Schleifmaschine.

Aufbau und Arbeitsprinzip einer Schleifmaschine

Die Schleifscheibe ist auf der Welle des mechanischen Rotors montiert. Die Hochgeschwindigkeitsdrehung des mechanischen Rotors treibt die synchrone Drehung der Schleifscheibe an. Die mit hoher Geschwindigkeit rotierende Schleifscheibe entfernt durch Reibung das überschüssige Material vom Werkstück.

Es gibt zwei gängige Arten von Schleifmaschinen in Fabriken: Tischschleifmaschinen und handgeführte Schleifmaschinen.

1)Bankschleifmaschine:

Es gibt zwei Arten von Tischschleifmaschinen. Die eine ist klein und steht fest auf der Werkbank, die andere ist eine größere Standmaschine mit einem am Boden befestigten Sockel.

Eine Tischschleifmaschine hat einen Elektromotor, der auf dem Motorrahmen befestigt ist. Der Rotor des Elektromotors ist eine durchgehende Welle, an deren Enden jeweils eine Schleifscheibe befestigt ist, die durch Spannschrauben und ein Schutzblech gesichert ist. Die Schleifscheibe ist außen mit einer Schutzabdeckung versehen, die mit dem Gehäuse der Schleifmaschine verbunden ist.

Die große Standschleifmaschine verfügt an beiden Enden des Maschinenkörpers über eine Auflageplattform, die zur Unterstützung großer oder schwerer Werkstücke verwendet wird, um die erforderliche Handkraft zu verringern. Die Auflageplattform kann nach oben und unten, vorne und hinten verstellt werden, um den Abstand einzustellen. Die Auflageplattform ist mit vier Schrauben befestigt. Der Abstand zwischen der Auflageplattform und dem Rand der Schleifscheibe beträgt in der Regel zwischen 5 und 10 mm.

Wenn die Schleifscheibe verbraucht und abgenutzt ist, sollte der Spalt zwischen der Auflageplattform und dem Rand der Schleifscheibe rechtzeitig angepasst werden. Wenn der Spalt nicht rechtzeitig angepasst wird, kann das Werkstück während des Reibvorgangs stecken bleiben, wenn der Spalt zu groß ist.

2)Handschleifmaschine:

Es handelt sich um eine Schleifmaschine, die mobil ist und nicht durch den Standort oder die Ausrichtung eingeschränkt ist. Während des Betriebs wird das zu schleifende Werkstück an Ort und Stelle gehalten, und die Schleifmaschine bewegt sich zum Schleifen um das feststehende Werkstück. Die handgeführte Schleifmaschine hat nur eine Schleifscheibe, die fest an einem Ende der durchgehenden Welle des Elektromotorrotors befestigt ist.

Die Schleifscheibe ist von außen mit einer Schutzabdeckung versehen, die mit dem Maschinenkörper verbunden ist und als Sicherheitsschutz dient. Die Leitungen des Elektromotors sind vorübergehend mit der Stromversorgungsleitung verbunden. Ein Ende des länglichen Schleifmaschinengehäuses ist ein Griff in der Nähe der Schleifscheibe, das andere Ende ist ein Haltegriff mit einem Schaltknopf am Maschinenkörper.

Während des Betriebs hält der Bediener den Handgriff und den Griff mit beiden Händen fest, wendet gleichmäßige Kraft an und berührt das zu schleifende Werkstück nur leicht.

Vorsichtsmaßnahmen bei der Verwendung von Schleifmaschinen

1)Bevor Sie die Schleifmaschine benutzen, prüfen Sie die Schleifscheibe auf Risse und lassen Sie sie 1 Minute lang leer laufen.

2)Benutzer der Schleifmaschine sollten eine Schutzbrille tragen.

3)Beim Schleifen des Werkstücks sollte die Kraft gleichmäßig und nicht übermäßig angewendet werden. Wenn sich das Werkstück erwärmt, sollte es sofort in Wasser abgekühlt werden.

4)Überprüfen Sie regelmäßig die Auflagefläche und stellen Sie sie bei Bedarf so ein, dass ein Abstand von 5-10 mm gewährleistet ist.

5)Bediener sollten an der Seite der Schleifmaschine stehen, nicht direkt vor der Schleifscheibe, um Unfällen nicht ausweichen zu können.

6)Die Schleifmaschine muss mit einer Schutzabdeckung versehen sein, um die persönliche Sicherheit zu gewährleisten.

7)Bei der Handhabung der handgeführten Schleifmaschine gehen Sie behutsam vor und halten Sie sie während des Betriebs fest und sicher.

8)Die Isolierung der Leitungen der handgeführten Schleifmaschine muss auf einem guten Niveau gehalten werden, und während des Betriebs sollte sie mit Fehlerstromschutzschaltern ausgestattet sein.

7. Gasschweißen und Brennschneiden

Das Gemisch aus dem brennbaren Gas Acetylen und dem oxidierenden Gas Sauerstoff kann bei der Verbrennung Temperaturen von bis zu (3-4) × 10^3°C erzeugen. Wenn die Hochtemperaturflamme auf Stahlplatten mit niedrigem Kohlenstoffgehalt gerichtet ist, kann sie direkt durch die Stahlplatte brennen. Dieses Gerät, das das Mischgas zum Durchbrennen von Stahlplatten verwendet, wird als Brennschneiden bezeichnet.

(1)Typen und Funktionen von Gasschweißflammen

Je nach den unterschiedlichen Verhältnissen von Sauerstoff- und Acetylengasgemischen können drei verschiedene Flammenarten entstehen: neutrale Flamme, aufkohlende Flamme und oxidierende Flamme.

1) Neutrale Flamme: Wenn das Verhältnis von Sauerstoff zu Acetylen 1 zu 1,2 beträgt, erhält man eine neutrale Flamme, bei der das nach der Verbrennung entstehende Gas weder überschüssigen Sauerstoff noch überschüssiges Acetylen enthält. Die neutrale Flamme wird hauptsächlich zum Schneiden und Schweißen dünner Bleche aus kohlenstoffarmem Stahl verwendet.

2) Aufkohlungsflamme: Wenn das Verhältnis von Sauerstoff zu Acetylen weniger als 1 beträgt (im Allgemeinen etwa 0,85 bis 0,95), erhält man eine aufkohlende Flamme, bei der ein Teil des Acetylens nach der Verbrennung unverbrannt im Gas verbleibt. Die aufkohlende Flamme wird vor allem zum Schweißen dünner Bleche aus kohlenstoffarmem Stahl und zur Aufkohlung der Oberflächen bestimmter Stahlbleche verwendet.

3) Oxidierende Flamme: Wenn das Verhältnis von Sauerstoff zu Acetylen größer als 1,2 ist (typischerweise etwa 1,3 bis 1,7), erhält man eine oxidierende Flamme, bei der das nach der Verbrennung entstehende Gas einen Sauerstoffüberschuss enthält. Die oxidierende Flamme wird hauptsächlich zum Schneiden dicker Bleche aus kohlenstoffarmem Stahl verwendet, wobei das Verhältnis der oxidierenden Flamme mit zunehmender Blechdicke steigt.

(2)Vorsichtsmaßnahmen für Gasschweißarbeiten

1) Acetylen- und Sauerstoffflaschen sollten getrennt und mit einem Abstand von mehr als 10 Metern zwischen ihnen gelagert werden.

2) Acetylenflaschen sollten in aufrechter Position aufbewahrt werden und nicht waagerecht liegen.

3) Gehen Sie vorsichtig mit Acetylen- und Sauerstoffflaschen um und vermeiden Sie zufällige Zusammenstöße.

4) Acetylen- und Sauerstoffflaschen sollten nicht dem direkten Sonnenlicht ausgesetzt und von Wärmequellen ferngehalten werden. Falls erforderlich, sollte ein Sonnenschirm vorhanden sein.

5) Sollte es während der Arbeit zu einem Flammenrückschlag kommen, ist zuerst das Sauerstoffventil und dann das Acetylenventil abzudrehen.

8. Elektroschweißung

Unter Elektroschweißen versteht man das Schweißen von Metallen mit Hilfe der hohen Temperatur, die durch einen Lichtbogen erzeugt wird.

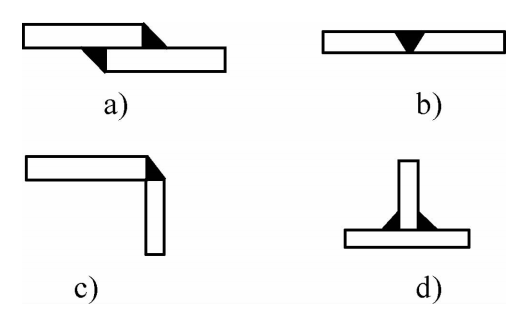

1) Schweißnahtformen:

Im Allgemeinen gibt es vier Arten von Verbindungen: Stumpfstoß, Überlappungsstoß, T-Stoß und Eckstoß (siehe Abbildung 1-43). Vergleich der Verbindungsarten: In Bezug auf die Schweißfestigkeit ist der T-Stoß der beste, der häufig beim Schweißen großer Teile auf Schiffen verwendet wird. Der Überlappstoß ist besser als der Stumpfstoß, der Stumpfstoß ist besser als der Eckstoß, und der Eckstoß hat die geringste Festigkeit. Daher sollten beim Schweißen in wichtigen Bereichen Eckverbindungen so weit wie möglich vermieden werden.

a) Überlappungsverbindung b) Stoßverbindung c) Eckverbindung d) T-Verbindung

2) Schweißnahtformen:

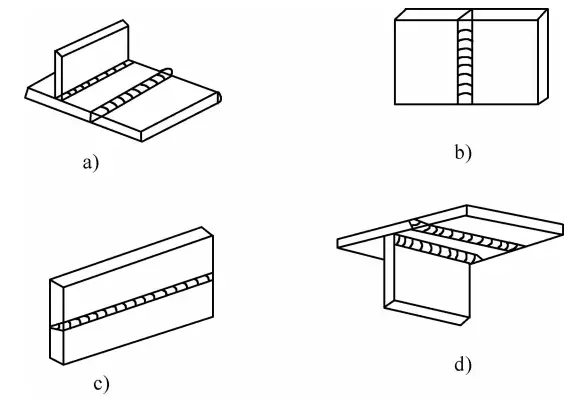

Schweißnähte können nach ihrer räumlichen Lage in Flachschweißnähte, Kehlnähte, senkrechte Schweißnähte und Überkopfschweißnähte unterteilt werden. Je nach Art der Struktur können sie als Stumpfschweißung, Eckschweißung und Steckschweißung klassifiziert werden. In Bezug auf die Kontinuität können sie kontinuierlich oder intermittierend geschweißt werden. Nach der Arbeitsweise können sie als Arbeitsschweißung oder Gegenschweißung bezeichnet werden.

Vergleich von Schweißnähten: In Bezug auf Qualität und Arbeitsfortschritt ist die Flachnaht die beste und übertrifft die anderen Schweißnähte. Danach folgen Kehlnaht, Senkrechtnaht und Überkopfnaht, wobei die Überkopfnaht die ungünstigste ist. Daher sollten, wann immer möglich, andere Arten von Schweißnähten auf Flachnähte umgestellt werden (siehe Abbildung 1-44).

a) Flache Schweißraupe b) Vertikale Schweißraupe c) Horizontale Schweißraupe d) Überkopf-Schweißraupe

3) Vorsichtsmaßnahmen für elektrische Schweißarbeiten:

1. vor Beginn der Arbeit, tragen verschiedene Arbeitsschutzausrüstung nach Normen und Anforderungen, wie isolierte Schuhe und Handschuhe, und dann den Betrieb starten.

Vermeiden Sie Arbeiten im Freien bei Regen und in feuchten oder nassen Bereichen, um Unfälle durch Stromschlag zu vermeiden.

Bei Arbeiten in geschlossenen Behältern ist für Belüftung zu sorgen und der Rauch sofort zu entfernen.

4. die Schweißzeit nicht überschreiten, um eine Beschädigung der Schweißmaschine oder der Kabel zu vermeiden.

5. schalten Sie nach Abschluss der Arbeiten sofort den Strom ab, räumen Sie den Arbeitsbereich auf und ordnen Sie die Kabel.

II. Handwerkzeuge

Handwerkzeuge lassen sich anhand ihrer Arbeitsverfahren und -prozesse grob in vier Typen einteilen: Messwerkzeuge, Anreißwerkzeuge, Schneidwerkzeuge und Formwerkzeuge.

1. Messwerkzeuge

Werkzeuge zum Messen von Maßen, Längen, Winkeln, Bogengrößen sowie Innen- und Außendurchmessern und Dicken von Bauteilen und Werkstoffen bei Zerspanungsvorgängen werden als Messwerkzeuge bezeichnet, zu denen vor allem Lineale, Winkelmesser, Kurvenlineale und Messschieber gehören.

(1)Herrscher

Zum Messen geradliniger Entfernungen, einschließlich der folgenden Ausführungen und Spezifikationen.

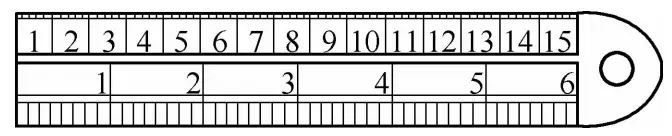

1) Stahllineal:

ein häufig verwendetes Messwerkzeug, das in metrischen und Zoll-Einheiten erhältlich ist. Gängige Größen sind 150 mm (6 Zoll), 200 mm (8 Zoll), 300 mm (12 Zoll), 500 mm, 600 mm, 1000 mm, 2000 mm, usw. Die kleinste Maßeinheit ist Millimeter (mm). Abbildung 1-45 zeigt ein 150-mm-Stahllineal, das mit Skalen in Zoll und Millimetern versehen ist.

2) Maßband:

Erhältlich in den Ausführungen Stahl und Stoff. Das Stahlbandmaß besteht aus einem langen und dünnen Stahlstreifen, der bei Nichtgebrauch vollständig in sein Gehäuse eingezogen werden kann. Das Stahlband ist mit metrischen Skalen versehen.

Gängige Größen sind 1m, 2m, 3m, 5m, etc. Das vordere Ende des Stahlbandes hat einen kleinen Haken, um Abstände von kleinen Strukturen zu messen und zu verhindern, dass das gesamte Band in das Gehäuse eingezogen wird. Die kleinste Maßeinheit für das Stahlbandmaß ist Millimeter (mm).

Das Gewebebandmaß wird aus Kunstleder oder Gewebeband hergestellt und kann bei Nichtgebrauch vollständig in sein Gehäuse eingezogen werden. Es ist in der Regel in zwei Größen erhältlich, 20 m und 50 m. Die Oberfläche des Gewebebandmaßes ist mit Skalen versehen, wobei die kleinste Messstrecke in Zentimetern (cm) angegeben ist.

(2)Vernierschieber

Ein Werkzeug, das zum Messen und Erstellen von Winkeln verwendet wird. Zu den Winkelmesswerkzeugen gehören vor allem das Winkelmaß, der Winkelmesser, der Universal-Winkelmesser und das Winkelmesslineal.

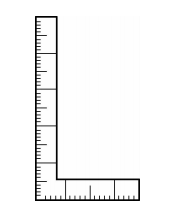

1) Quadratisch:

Es wird auch als 90°-Winkellineal bezeichnet und entsteht durch das Zusammenschweißen von zwei geraden Linealen unterschiedlicher Länge, die einen 90°-Winkel bilden. Die Oberfläche ist mit metrischen Skalen versehen und misst im Allgemeinen 250 mm × 500 mm. Es wird verwendet, um zu messen, ob zwei Flächen eines Werkstücks rechtwinklig sind, oder um senkrechte Linien darauf zu zeichnen (siehe Abbildung 1-46).

2) Winkelmesser:

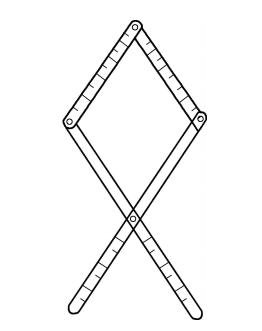

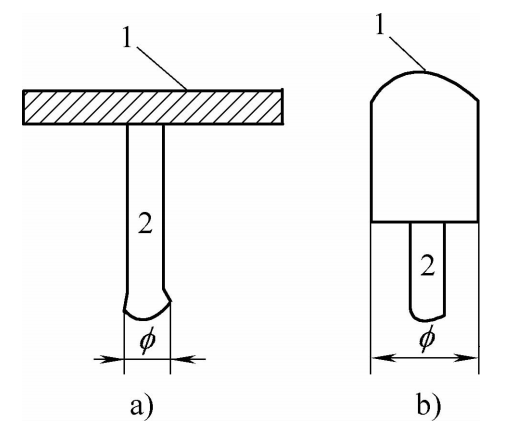

Der Winkelmesser ist ein Werkzeug, das selbst hergestellt werden kann. Mit diesem Werkzeug können verschiedene Innen- und Außenwinkel an Geräteteilen gemessen werden und es kann auch als Schablone zum direkten Zeichnen von Linien auf Blechen verwendet werden (siehe Abbildung 1-47).

Das Prinzip der Herstellung eines Winkelmessers beruht auf den Merkmalen einer Raute, bei der die vier Seiten symmetrisch und gleich sind, die oberen und unteren Winkel gleich sind und die gegenüberliegenden Winkel gleich sind.

Der Prozess der Herstellung eines Winkelmessers:

① Fertigen Sie vier gleich breite Streifen an, zwei lange und zwei kurze, wobei der lange Streifen doppelt so lang wie der kurze ist.

② Markieren Sie jeden Streifen in gleichen Abständen für die Messung.

③ Bohren Sie zwei Löcher in jeden Streifen, wobei die Löcher in allen vier Streifen gleich weit voneinander entfernt sein sollten.

④ Der "Kopf" des Winkelmessers besteht aus zwei kurzen Streifen und der "Schwanz" besteht aus zwei langen Streifen. Die Löcher an einem Ende der beiden kurzen Streifen überlappen sich und sind mit einer Welle gelenkig verbunden. Die Löcher am anderen Ende der beiden kurzen Streifen überlappen sich mit den Löchern am vorderen Ende der beiden langen Streifen und sind mit einer Welle gelenkig verbunden. Das mittlere Loch der beiden langen Streifen überlappt sich und ist mit einer Welle gelenkig verbunden.

⑤ Nachdem die vier Streifen miteinander verbunden sind, bilden sie eine Fischform, die leicht in der Größe angepasst werden kann. Egal wie sie gedreht wird, die Winkel am "Kopf" und "Schwanz" sind immer gleich. Der "Kopf" wird für die Messung von Innenwinkeln verwendet, der "Schwanz" für die Messung von Außenwinkeln.

3) Universal-Fasenwinkler:

Es besteht aus zwei Linealen, einem Innenwinkel-Lineal und einem Außenwinkel-Lineal, und kann die relative Position und den Abstand zwischen Schrauben und Löchern an Geräten und Komponenten messen. Dieses Werkzeug ist einfach zu bedienen, bequem, schnell und sehr genau.

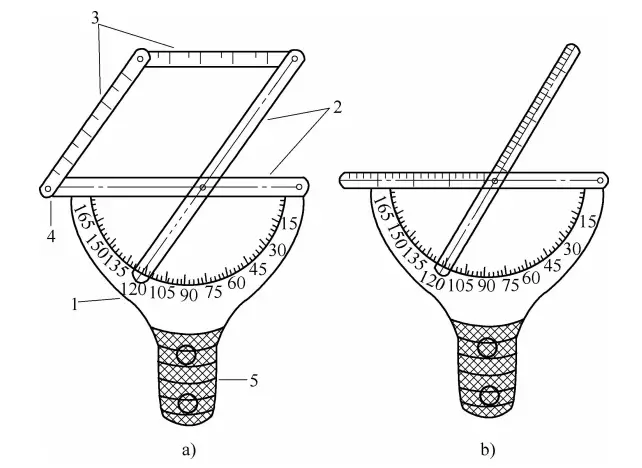

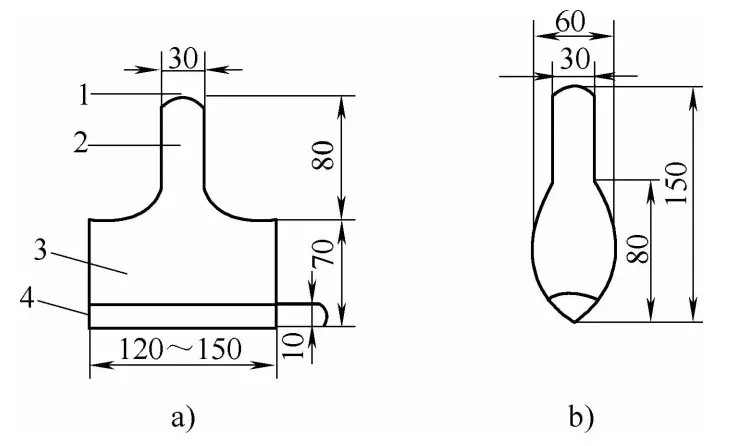

① Konstruktion des Universal-Schrägstrichters (siehe Abbildung 1-50):

Es besteht aus einer 180°-Skalenscheibe mit einem Griff und vier aufklappbaren verstellbaren Leisten, zwei langen und zwei kurzen. Die beiden kurzen Leisten werden zum Messen von Winkeln an den Geräten und Bauteilen verwendet, und die Stangen der beiden langen Leisten werden am oberen Rand der Skalenscheibe befestigt. Das andere Ende eines der langen Streifen passt zur Skala auf der Scheibe und kann innerhalb der 180°-Skalenscheibe frei gedreht werden, und der Wert, auf den er zeigt, ist der gemessene Winkel.

Die vier Streifen werden mit vier Wellen gleichen Durchmessers in gleichmäßigen Abständen gelenkig miteinander verbunden, so dass eine Raute entsteht, die bei der Messung von Winkeln in der Größe verstellt und fixiert werden kann.

② Arbeitsweise:

Der Universal-Winkelmesser besteht aus vier klappbaren Streifen, die eine Raute bilden, wobei die Prinzipien einer Raute genutzt werden, bei der die vier Seiten gleich sind, die gegenüberliegenden Winkel gleich sind, die gegenüberliegenden Winkel gleich sind und die entsprechenden Winkel gleich sind. Bei der Messung von Innenwinkeln sind die beiden kurzen Streifen beweglich, wodurch die langen Streifen in Bewegung geraten, und das Ende des beweglichen langen Streifens dreht sich auf der Skalenscheibe. Der Wert, auf den er auf der Skalenscheibe zeigt, ist der gemessene Winkel, da der Winkel zwischen den beiden langen Streifen auf der Skalenscheibe dem von den beiden kurzen Streifen gemessenen Winkel entspricht, d. h. die entsprechenden Winkel sind gleich (siehe Abbildung 1-48a).

Der Universal-Winkelmesser besteht aus einem Innenwinkel-Lineal und einem Außenwinkel-Lineal, die als Set zusammenarbeiten. Das Innenwinkellineal wird für die Messung von Innenwinkeln verwendet, das Außenwinkellineal für die Messung von Außenwinkeln. Der Aufbau des Außenwinkellineals ist im Grunde derselbe wie der des Innenwinkellineals, außer dass die beiden kurzen Streifen entfernt werden und nur die beiden langen Streifen übrig bleiben (siehe Abbildung 1-48b).

a) Innenwinkel-Winkelmesser b) Außenwinkel-Winkelmesser

1 - Nonius-Skala 2 - Lange Klinge 3 - Kurze Klinge 4 - Schwenkachse 5 - Handgriff

4) Winkelmesslineal:

Es handelt sich um ein spezielles Werkzeug zum Messen von Winkeln, mit dem man direkt Linien zeichnen und Produkte und Materialien schneiden kann, ohne einen Winkelmesser zu benutzen. Es kann jeden Winkel innerhalb von 180° erzeugen und auch bekannte Winkel willkürlich unterteilen.

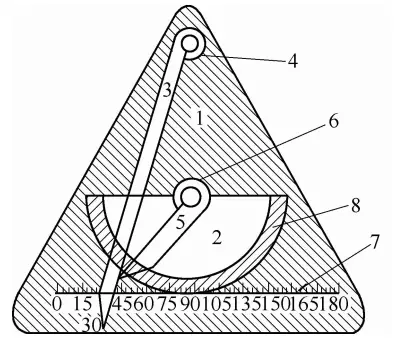

Konstruktionsmerkmale und Funktionsprinzip: Das Winkelmesslineal besteht aus zwei übereinanderliegenden fächerförmigen Platten, bei denen der mittlere Teil entfernt wurde und die einen hohlen Halbkreis bilden. Der Bogen des Halbkreises ist mit einer Skala von 180° markiert, und im mittleren unteren Teil der fächerförmigen Platte ist ein 180 mm langer Skalenstrich eingezeichnet.

Unterhalb der Skalenlinie sind Ziffern angebracht, und zwei Stäbe, ein langer und ein kurzer, sind an den oberen Enden der beiden Platten angelenkt. Die lange und die kurze Stange können sich innerhalb der fächerförmigen Platte frei bewegen, wobei die lange Stange mit der 180-mm-Skala unter der fächerförmigen Platte übereinstimmt und die kurze Stange sich frei entlang des Halbkreisbogens innerhalb der fächerförmigen Platte bewegt.

Der lange und der kurze Balken schneiden sich auf dem Halbkreisbogen, und der Schnittpunkt stellt den Winkel dar, wobei die dem Schnittpunkt auf der Skalenlinie entsprechende Zahl den gemessenen Winkel angibt (siehe Abbildung 1-49).

1 - Sektorplatte

2 - Sektorplatte mit ausgehöhltem Zentrum

3 - Bewegliche lange Klinge

4 - Lange Klingenschwenkachse

5 - Bewegliche kurze Klinge

6 - Kurze Klingenschwenkachse

7 - 180mm Teilungslinie

8 - Kurze Klingenauflage

Die Funktionsweise des Winkelmesslineals ist im Abschnitt "Methode zum Zeichnen beliebiger Winkel in der ebenen Geometrie" im ersten Abschnitt der ebenen Geometrie beschrieben.

(3)Flexible Kurve (siehe Abbildung 1-50a)

Das Kurvenlineal ist ein Werkzeug, das zum Messen von Bögen und Kurven von Produktteilen beim Schneiden verwendet wird. Es kann sowohl konkave als auch konvexe Kurven messen, d. h. Innen- und Außenbögen.

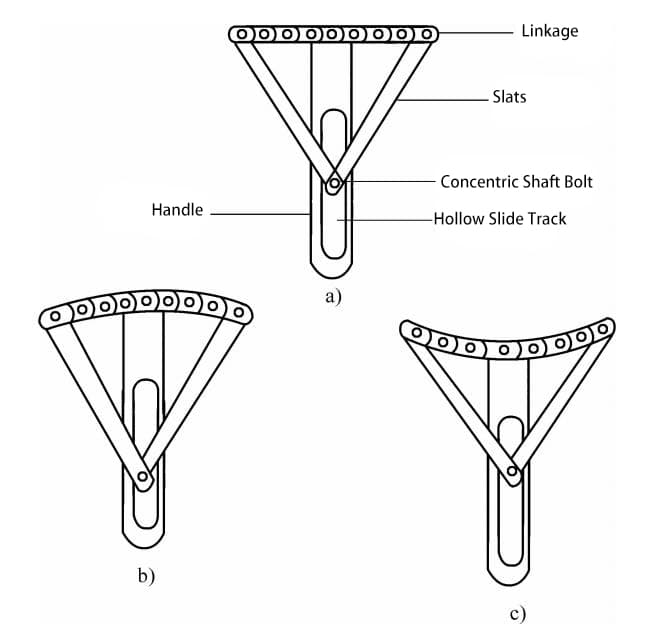

1) Hauptstruktur des Kurvenlineals:

Das Kurvenlineal besteht aus einer hohlen Gleitschiene mit einem Griff und zwei langen und kurzen verstellbaren Plattenstäben, die durch mehrere Kettenglieder verbunden sind. Die Mitte der Kette ist am oberen Ende des Griffs der hohlen Gleitschiene befestigt. Die Enden der Kette sind mit einem Ende der beiden verstellbaren Plattenstangen verbunden.

Die sich überschneidenden Löcher an den anderen Enden der beiden Stäbe werden mit einem Bolzen mit konzentrischer Achse im Inneren der hohlen Gleitbahn befestigt. Die Seiten der Kette können sich nach oben und unten bewegen, wobei die Aufwärtsbewegung für die Messung von Außenbögen und die Abwärtsbewegung für die Messung von Innenbögen verwendet wird.

2) Arbeitsweise:

Bei der Messung von Innenbögen bewegt sich die konzentrische Achse der Plattenstangen in der hohlen Gleitschiene des Griffs nach unten und drückt gleichzeitig auf die Kettenglieder, um sie gegen das zu messende Objekt zu spannen. Wenn die Bogenposition des Objekts mit der des Kurvenlineals übereinstimmt, wird der Bolzen der konzentrischen Achse der Plattenstangen befestigt, um das Kurvenlineal zu sichern (siehe Abbildung 1-50b).

Bei der Messung externer Bögen bewegen sich die mit der konzentrischen Achse verbundenen Laschen in der hohlen Gleitschiene des Griffs nach oben und drücken gleichzeitig die Kettenglieder gegen das zu messende Objekt. Wenn die Bogenposition des Objekts mit der des Kurvenlineals übereinstimmt, wird der Bolzen der konzentrischen Achse an den Laschenstäben befestigt, um das Kurvenlineal zu sichern (siehe Abbildung 1-50c).

a) Aufbau des Kurvenlineals b) Messen von Innenkurven c) Messen von Außenkurven

(4)Messschieber

Er wird auch als Messschieber bezeichnet und dient zum Messen des Innen- und Außendurchmessers von zylindrischen oder rohrförmigen Werkstücken sowie der Dicke von Blechen. Es gibt zwei Arten: Innentaster zum Messen der Größe von Öffnungen oder Schlitzen und Außentaster zum Messen des Außendurchmessers von zylindrischen oder rohrförmigen Werkstücken sowie der Dicke von Werkstücken und Blechen.

Sowohl interne als auch externe Messschieber sind indirekte Messwerkzeuge. Nach der Messung müssen sie mit einem Stahllineal verglichen werden, um die Maße zu bestätigen.

2. Anreißwerkzeuge

Unter Anreißen versteht man das Anzeichnen der Bearbeitungsgrenzen eines Werkstücks auf dem Rohmaterial, basierend auf der Zeichnung oder dem tatsächlichen Werkstück. Zu den Werkzeugen, die zum Anreißen verwendet werden, gehören Anreißnadeln, Zirkel, lange Lineale, Stahllineale, Winkelmesser, Dreiecksmaßstäbe, T-Quadrate, flexible Kurven, Stanzformen, Kreidestriche, Hämmer und Reißnägel.

(1)Ritzstift

Der Anreißstift aus Kohlenstoff-Werkzeugstahl mit einem Durchmesser von etwa 3 bis 5 mm und einer Länge von etwa 200 bis 300 mm hat einen spitzen Winkel von 15° bis 20°, wobei das spitze Ende etwa 20 mm lang ist, und er wird einer Abschreckbehandlung unterzogen. Bei der Verwendung eines Anreißstiftes zum Anreißen ist es unerlässlich, Hilfsmittel wie ein Stahllineal, eine Dreiecksskala oder ein T-Quadrat zur Hand zu haben.

Beim Anreißen sollte das spitze Ende des Anreißstiftes eng an das Führungswerkzeug angelegt werden, wobei der obere Teil um 15° bis 20° nach außen und um etwa 50° in Bewegungsrichtung des Anreißstiftes geneigt ist. Er kann anstelle eines Reißnagels und einer Kreidelinie verwendet werden, wenn das Material zum Schneiden ausgelegt wird.

(2)Kompass, Lineal

Sie werden zum Zeichnen von Kreisen, zum Messen von Winkeln, zum Teilen von Linienabschnitten und zum Messen verwendet. Sie werden normalerweise aus Stahl mit mittlerem Kohlenstoffgehalt hergestellt. Ihre Spitzen sind durch eine Abschreckbehandlung gehärtet. Zum Zeichnen größerer Kreise wird ein Zirkel verwendet, während ein Lineal zum Zeichnen großer Kreise auf einer ebenen Fläche dient.

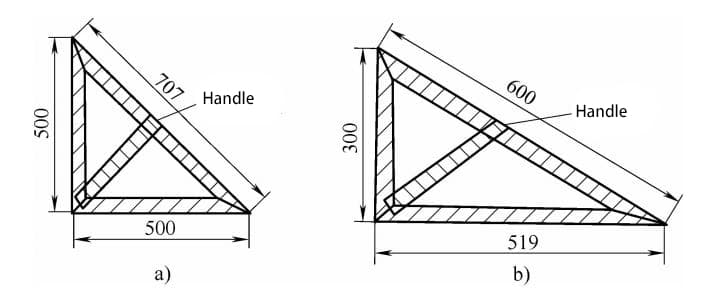

(3)Dreieckige Skala

Die dreieckige Skala besteht aus zwei rechtwinkligen Dreiecken (siehe Abbildung 1-51). Ein Dreieck hat beide nicht-rechtwinkligen Winkel bei 45°, während das andere nicht-rechtwinklige Winkel von 60° und 30° hat.

a) 45°-Winkel

b) 60°-Winkel und 30°-Winkel

Dreiecksmaßstäbe werden in der Regel aus harten, nicht verformbaren Holzleisten hergestellt, die miteinander verklebt werden. Werden zwei dreieckige Skalen zusammen verwendet, können sie mehrere Winkel in 15°-Schritten bilden, z. B. 15°, 30°, 45°, 60°, 75°, 90° usw.

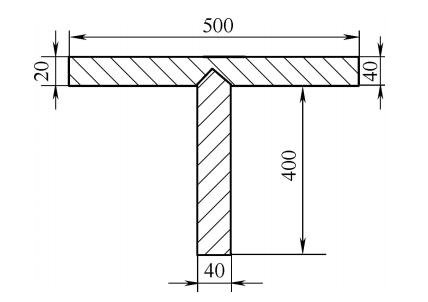

(4)T-Quadrat

Es wird zum Zeichnen vertikaler Linien oder zur Positionierung von Mustern auf flachen Platten verwendet. T-Quadrate werden in der Regel durch Verkleben von harten, nicht spaltenden und nicht verformbaren Holzleisten hergestellt (siehe Abbildung 1-52).

(5)Stanzen von Proben

Sie werden im Allgemeinen aus kohlenstoffreichem Stahl geschmiedet oder aus ausrangiertem Werkzeugstahl hergestellt. Sie können zur Markierung auf dem Stahl oder zum Auffinden der Mitte beim Bohren verwendet werden, um Exzentrizität zu vermeiden. Bei Verwendung eines Probenstempels sollte dieser senkrecht zur Stahlplatte ausgerichtet werden.

Fassen Sie die oberen 2/3 des Probenstempels mit der linken Hand, so dass der Schlagteil an der Oberseite des Probenstempels freiliegt, und schlagen Sie mit der rechten Hand mit einem Hammer auf die Oberseite des Probenstempels (siehe Abbildung 1-53).

(6)Kreidelinie

Sie wird häufig mit einer feinen Baumwollschnur auf eine Kreidestrichrolle aufgewickelt und kann zum Zeichnen langer Linien auf großen Bauteilen verwendet werden. Bei der Verwendung einer Kreideschnur müssen zwei Personen zusammenarbeiten: Eine hält die Kreideschnur straff, während die andere die gespannte Kreideschnur zieht und einrastet, wobei sie sich auf die Trägheit der fallenden Kreideschnur verlässt, um die Stahlplatte zu markieren.

(7)Hammer

Der Hammer, der für das Layout und das Schneiden verwendet wird, ist im Allgemeinen kleiner, typischerweise etwa 0,4 lb (1 lb = 0,454 kg), und kann in Verbindung mit einem Anreißer, einem Körner oder einem kleinen Meißel zum Anreißen verwendet werden.

(8)Ritzwerkzeug

Ein weißes mineralisches Material, das zu einer langen, schlanken Form verarbeitet wird und hauptsächlich zum Zeichnen von Linien verwendet wird.

3. Schneidewerkzeuge

Das Rohmaterial wird nach dem Layouten, Schneiden und Markieren entsprechend der Schablone geteilt, und die für diesen Prozess verwendeten Werkzeuge werden als Schneidewerkzeuge kategorisiert. Zu den Schneidwerkzeugen gehören Scheren, Handsägen, Meißel, Gasschweißen und zahnlose Sägen.

(1)Schere

Dazu gehören Blechscheren, Scheren und Stoffscheren.

1) Blechschere:

Es gibt zwei Ausführungen, gerade und gebogen, aus kohlenstoffreichem Stahl, mit verschiedenen Typen und Größen. Sie werden speziell für das Schneiden von dünnen Blechen verwendet. Die geraden Scheren sind zum Schneiden von geraden Linien, die gebogenen Scheren zum Schneiden von Bögen oder Kurven. Sie schneiden im Allgemeinen Stahlbleche mit einer Dicke von 0,5 bis 1 mm und können auch weichere Bleche schneiden. Metalle wie Kupfer oder Aluminium unter 1,5 mm.

Bei der Verwendung sollte die Öffnung der Schere angemessen sein, die beiden Kanten sollten dicht beieinander liegen und die Schneide sollte senkrecht zum Blech stehen. Der Winkel der Scherenöffnung sollte innerhalb von 15° gehalten werden, da ein Überschreiten von 15° aufgrund der verringerten Reibung zwischen der Scherenkante und dem Blech zum Rutschen führt.

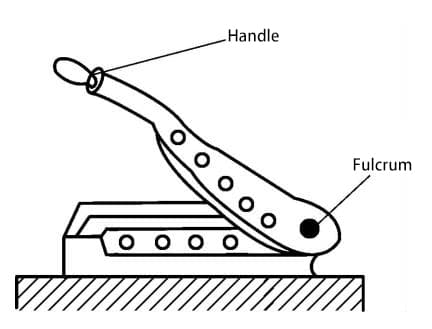

2) Schere:

Wie in Abbildung 1-54 dargestellt, können Scheren nur gerade Schnitte ausführen. Da sich der Drehpunkt am Ende befindet, können sie dickere Stahlplatten schneiden, typischerweise 1,5 bis 2,5 mm bei kohlenstoffarmen Stahlplatten.

3) Stoffschere:

Diese werden zum Ausschneiden von Schablonen für das Auslegen von Materialien wie gelber Pappe, Wachstuch, dünnen Eisenblechen usw. verwendet.

(2)Handsäge

Eine Handsäge besteht aus einem Sägeblatt und einem Sägerahmen. Übliche Handsägen werden aufgrund ihrer Länge in feste und verstellbare Typen unterteilt. Verstellbare Sägen können Sägeblätter unterschiedlicher Länge aufnehmen. Sägeblätter werden in der Regel aus Kohlenstoff-Werkzeugstahl hergestellt, können aber auch aus legiertem Stahl gefertigt werden, der jedoch eine Wärmebehandlung erfordert.

Die Spezifikationen eines Sägeblatts werden durch den Abstand zwischen den Befestigungslöchern an seinen beiden Enden angegeben. Je mehr Zähne innerhalb von 25 mm, desto feiner die Sägezähne; umgekehrt, je weniger Zähne innerhalb von 25 mm, desto gröber die Sägezähne. Grob gezahnte Sägeblätter eignen sich zum Schneiden von weichen Metallen, während fein gezahnte Sägeblätter zum Schneiden von harten Metallen geeignet sind.

Bei der eigentlichen Arbeit wird die Säge mit Kraft geschoben, so dass die Sägezähne bei der Montage des Sägeblatts auf dem Sägerahmen nach vorne zeigen sollten.

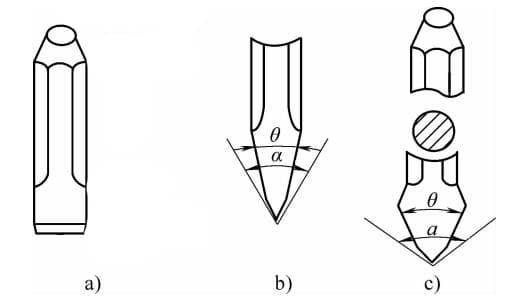

(3 Meißel

Ein Meißel ist ein Schneidwerkzeug aus geschmiedetem und wärmebehandeltem Kohlenstoff-Werkzeugstahl mit einer keilförmigen Schneide, die mit einem Hammer angeschlagen wird.

Der Meißel besteht aus drei Teilen: dem Meißelkopf, dem Meißelkörper und der Meißelkante (siehe Abbildung 1-55). Der Meißelkopf hat eine konvexe Oberseite, die sich zum Meißelkörper hin von fein zu grob verjüngt und in eine konische Form übergeht. Seine Besonderheit besteht darin, dass der Hammerschlagpunkt direkt auf die Mitte der Meißelkante ausgerichtet ist, so dass er beim Schlagen weniger abweicht und ein gleichmäßiges Meißeln ohne Beschädigung der Meißelkante ermöglicht.

Die Länge des Meißelkörpers richtet sich nach den Erfordernissen der Verarbeitung und der Größe der Hand des Arbeiters. Der Meißelkörper wird häufig achteckig ausgeführt, um zu verhindern, dass sich der Meißel während der Benutzung dreht.

Die Meißelschneide besteht aus zwei Schneidflächen, die einen Keil bilden, und der Winkel zwischen ihnen wird als Keilwinkel bezeichnet, der als Winkel "a" bezeichnet wird.

Die Größe des Keilwinkels wirkt sich direkt auf das Meißeln des Werkstücks aus. Ein kleinerer Keilwinkel erfordert weniger Kraftaufwand beim Meißeln, aber wenn er zu klein ist, wird die Schneide schwach und anfällig für Schäden.

Ist der Keilwinkel dagegen zu groß, erfordert das Meißeln mehr Kraftaufwand, und die Schnittfläche ist nicht glatt. Die Größe des Keilwinkels sollte auf der Grundlage des zu meißelnden Materials bestimmt werden; weichere Materialien erlauben einen kleineren Keilwinkel, während härtere Materialien einen größeren Winkel erfordern.

Während des Gebrauchs kann die Schneide des Meißels stumpf werden, und der Meißelkopf kann Grate oder gerollte Kanten entwickeln, die eine Nachbearbeitung erfordern. In solchen Fällen wird mit einer Schleifscheibe geschliffen, um sicherzustellen, dass sowohl die Schneide als auch der Kopf den Nutzungsanforderungen entsprechen. Meißel gibt es je nach Arbeitsanforderungen in verschiedenen Ausführungen, darunter Flachmeißel, Spitzmeißel und Rillenmeißel.

a) Aufbau von Meißeln b) Flachmeißel c) Spitzmeißel

(4. Gasschneiden

Hauptsächlich zum Schneiden von Eisenblechen mit einer Dicke von mehr als 3 mm verwendet, wobei der Schnitt entlang der Schnittlinie erfolgt. Die Die Schnittgeschwindigkeit ist abhängig von der Dicke der Platte; sie kann bei dünnen Platten schneller und bei dicken Platten langsamer sein.

4. Blechumformung

Nach dem Markieren, Schneiden und Scheren des Rohlings oder des zu reparierenden Bauteils erfolgt als nächster Arbeitsschritt die Formgebung und Umformung, d. h. das Abflachen, Biegen, Falzen, Schließen, Verbinden, Positionieren, Ausklinken, Nieten oder Schweißen des Werkstücks. Die für diese Prozesse verwendeten Werkzeuge werden als Blechumformungswerkzeuge bezeichnet.

Es gibt viele Arten von Werkzeugen für die Blechumformung, darunter Zangen, Schraubenschlüssel, Hämmer, Feilen, Schraubendreher, Ambosse, Flachstangen, Vierkantstangen, Rundstangen, Anreißer, Chromeisen, Lötlampen, Schlägel, Stempel, Gabelhebel und Expander.

(1)Zangen

Zangen werden in erster Linie zum Greifen und Sichern verschiedener kleiner Werkstücke oder einzelner Komponenten verwendet. Es gibt viele Arten von Zangen, darunter Drahtschneider, Flachzangen, Spitzzangen, Entenschnabelzangen, Handschraubstockzangen, Maschinenschraubstockzangen, Tischschraubstockzangen und Rohrzangen.

1) Drahtschneider, Flachzange, Spitzzange und Entenschnabelzange sind allesamt Einhand-Greifzangen. Drahtschneider werden zum Einspannen kleiner Teile und zum Schneiden verschiedener Metalldrähte verwendet. Nadelzangen eignen sich für schmale und flache Bereiche, während Flachzangen für längliche Lücken verwendet werden.

2) Handschraubstockzangen und Maschinenschraubstockzangen sind beides kleine Greifwerkzeuge. Handschraubstockzangen, ein handgehaltener Schraubstock, werden zum Einspannen kleiner Werkstücke und dünner Bleche verwendet, vor allem zum Feilen, Formen und Bohren. Sie sind bequem zu tragen und zu benutzen, nicht durch Bedingungen oder den Einsatzort eingeschränkt, und ihre Spezifikationen werden durch die Breite der Backen bestimmt, in der Regel etwa 45 mm.

Maschinenschraubstockzangen werden an der Werkbank befestigt und zum Einspannen von mittelgroßen bis kleinen flachen Werkstücken verwendet, hauptsächlich zum Feilen und Formen. Die Basis der Maschinenschraubstockzange hat vier Schrauben, die sie an der Werkbank befestigen.

3) Schraubstockzangen sind relativ große Greifwerkzeuge, die an der Werkbank befestigt werden. Sie bestehen aus einer Basis, einem Zangenkörper und Backen. Die runde Basis der Schraubstockzange ist mit drei Bolzen an der Werkbank befestigt.

Die Basis ist mit einem Drehteller ausgestattet, der mit dem Zangenkörper verbunden ist. Der Zangenkörper kann sich unter der Einwirkung des Drehtellers um 360° drehen und ist mit zwei Bolzen befestigt. Der Zangenkörper besteht aus zwei gegenüberliegenden Backen. In der Mitte des Zangenkörpers befindet sich eine trapezförmige Schraube, mit der der Abstand zwischen den Backen zur Positionierung eingestellt werden kann.

Die Spezifikationen von Schraubstockzangen werden durch die Breite der Backen bestimmt. Es gibt viele Arten von Schraubstockzangen. Die in der Blechbearbeitung üblicherweise verwendeten Spezifikationen sind 6in und 10in, was einer Backenbreite von 150 mm bzw. 250 mm entspricht. Schraubstockzangen werden zum Einspannen von Werkstücken zum Schneiden, Feilen, Reparieren und Gestalten verwendet.

Die Verwendung und Wartung von Schraubstöcken und Maschinenschraubstöcken:

Bei der Verwendung von Schraubstöcken und Maschinenschraubstöcken, die mit Schrauben an der Werkbank befestigt sind, sollte das Werkstück nicht zu locker oder zu fest eingespannt werden. Wenn die Oberfläche des Werkstücks glatt und eben ist, kann ein reines Kupferblech zum Unterlegen der Backen verwendet werden, um eine Beschädigung der Werkstückoberfläche zu vermeiden.

Die Backen und die beweglichen Teile des Schraubstocks dürfen kein Öl enthalten.

③Schlagen Sie nicht mit einem Hammer auf die beweglichen Teile.

④Beim Einspannen von schweren Werkstücken können Holzklötze als Stütze unter das Werkstück gelegt werden, um zu verhindern, dass es herunterfällt und Verletzungen verursacht.

⑤Der Schraubstock sollte regelmäßig gereinigt werden und die beweglichen Teile sollten regelmäßig mit Schmieröl behandelt werden.

4)Die Rohrzange ist ein Spannwerkzeug aus Stahlguss, das aus Backen und einem Griff besteht und hauptsächlich zum Spannen von zylindrischen und konischen Werkstücken verwendet wird.

Die Backen der Rohrzange haben am oberen und unteren Ende der Backenlippen eine Reihe von Zähnen, die dazu dienen, zylindrische Werkstücke zu greifen. Das obere Ende der Backen der Rohrzange ist mit dem Griff verbunden, und am oberen Ende des Griffs befindet sich ein bewegliches Zahnrad, das im Getrieberahmen angeordnet ist.

Das untere Ende der Backen ist eine verstellbare Backe, die mit einer vertikalen Zahnstange verbunden ist, die in das bewegliche Zahnrad im Getrieberahmen eingreift, so dass sich die Backenlippen am unteren Ende auf und ab bewegen können.

Der Handgriff dient zum Aufbringen einer äußeren Kraft, die das Einspannen oder Umlegen von zylindrischen Werkstücken zum Befestigen oder Lösen der Verbindungen von rohrförmigen Bauteilen erleichtert.

(Schraubenschlüssel

Schraubenschlüssel sind gängige Werkzeuge, die zum Anziehen oder Lösen von Schrauben verwendet werden. Zu den gebräuchlichen Typen gehören verstellbare Schraubenschlüssel, Maulschlüssel, Steckschlüssel und Ringmaulschlüssel.

Verstellbare Schraubenschlüssel, Gabelschlüssel und Ringmaulschlüssel sind alle in Sätzen erhältlich und werden sowohl in metrischen als auch in Standardeinheiten (imperial) angeboten. Ein typischer Satz verstellbarer Schraubenschlüssel besteht aus acht Teilen in den Größen von 5,5 mm bis 27 mm. Maulschlüsselsätze bestehen aus sieben Teilen mit Größen von 5,5 mm bis 24 mm, während Steckschlüsselsätze aus 24 Teilen, bestehend aus Steckschlüsseln, Griffen und Ratschen, mit Größen von 8 mm bis 32 mm, bestehen.

Die Spezifikationen für verstellbare Schraubenschlüssel beziehen sich auf die Gesamtlänge des Schlüssels. Die gängigen Größen reichen von 100 mm bis 500 mm, was 4 Zoll bis 20 Zoll entspricht, und sind in den Größen 4 Zoll, 6 Zoll, 8 Zoll, 10 Zoll, 12 Zoll, 14 Zoll, 16 Zoll und 20 Zoll erhältlich.

Verwendung und Wartung von Schraubenschlüsseln:

1) Der gewählte Schraubenschlüssel muss zur Größe der Mutter passen und darf keinen Spielraum haben, um ein Abrutschen und damit Verletzungen zu vermeiden.

2) Wenn Sie einen verstellbaren Schraubenschlüssel verwenden, stellen Sie sicher, dass die Backe auf die Größe der Mutter eingestellt ist.

3) Wenn Sie einen Schraubenschlüssel verwenden, üben Sie die Kraft hauptsächlich auf den Körper des Schlüssels aus und halten Sie ihn senkrecht zur Mittellinie der Schraube, um die Sicherheit zu gewährleisten.

4) Verwenden Sie bei der Verwendung eines Schraubenschlüssels eher Zugkraft als Druckkraft. Wenn Druckkraft erforderlich ist, wenden Sie eine allmähliche Kraft mit der Handfläche an, um Verletzungen zu vermeiden, wenn sich die Schraube plötzlich löst.

5) Fügen Sie dem Schraubenschlüssel kein Rohr hinzu, um die Hebelwirkung zu erhöhen, und üben Sie niemals mit mehreren Personen Kraft aus, da dies den Schraubenschlüssel beschädigen kann (außer bei Schraubenschlüsseln, die für zusätzliche Kraft ausgelegt sind).

6) Schlagen Sie nicht mit einem Hammer auf den Griff und benutzen Sie den Schraubenschlüssel nicht als Hammer.

7) Ein großer verstellbarer 20-Zoll-Schraubenschlüssel kann auch als Zwinge verwendet werden, um verbogene Metallplatten zu richten und wiederherzustellen.

(3)Hammer

Es gibt viele Arten und Arten von Hämmern, die von Blechbearbeitern verwendet werden, darunter Blechhämmer, flache Hämmer, Wurfhämmer, Vierkanthämmer, Eisenhämmer, Holzhämmer und Gummihämmer. Die verschiedenen Hämmer sollten je nach den spezifischen Werkstücken ausgewählt werden.

Hämmer lassen sich aufgrund ihrer Materialeigenschaften in zwei Arten unterteilen: Hämmer mit weichem Kopf und Hämmer mit hartem Kopf. Hämmer mit weichem Kopf bestehen im Allgemeinen aus Kupfer, Blei, Hartholz, Leder oder Gummi und werden meist für die Bearbeitung von Werkstücken aus Weichmetall oder verschiedenen Bauteilen verwendet. Harte Hämmer werden meist aus Kohlenstoffstahl hergestellt.

Beide Enden des Hammerkopfs wurden einer entsprechenden Wärmebehandlung unterzogen. Die Hammerköpfe gibt es in drei Formen: rund, quadratisch und flach. Der Hammerstiel ist aus hartem und zähem Holz gefertigt und hat am Griff einen elliptischen Querschnitt, um die Führung des Hammerkopfes zu erleichtern und zu verhindern, dass sich der Stiel beim Schwingen des Hammers dreht.

Verwendung und Wartung von Hämmern:

1) Hämmer mit einem Gewicht von über 2 kg gelten als groß, während Hämmer mit einem Gewicht unter 2 kg als klein gelten. Bei der Verwendung eines großen Hammers wird die rechte Hand vorne und die linke Hand hinten platziert, wobei der Stiel fest umschlossen wird und die Füße in einer Achterstellung auseinander stehen, wobei der linke Fuß einen Schritt nach vorne oder einen halben Schritt nach vorne macht.

Bei der Verwendung eines kleinen Hammers fasst die rechte Hand den Stiel mit einem angemessenen Griff, um sicherzustellen, dass keine übermäßige Kraft in eine der beiden Richtungen ausgeübt wird.

2) Prüfen Sie vor dem Gebrauch, ob der Hammerkopf fest sitzt. Am besten verwenden Sie einen Keil, um den Hammerkopf fest am Stiel zu befestigen.

3) Benutzen Sie den Hammer nicht mit öligen Händen, damit der Hammer nicht herausrutscht und Verletzungen verursacht.

4) Wenn der Hammerkopf oder die Oberseite des Hammers ölig ist oder Dellen aufweist, verwenden Sie ihn nicht, um Schäden an der Bearbeitungsoberfläche zu vermeiden.

5) Nach dem Gebrauch sollte der Hammer ordnungsgemäß gelagert werden, damit der Stiel nicht bricht oder beschädigt wird.

(4)Datei

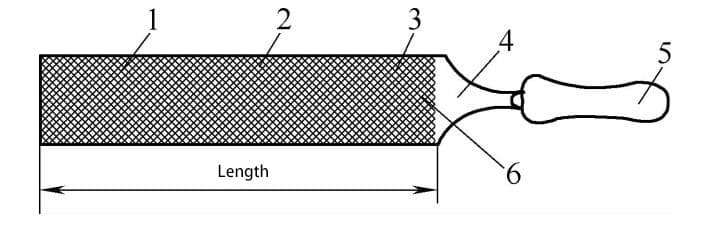

Eine Feile ist ein Schneidewerkzeug, das in erster Linie dazu dient, überschüssiges Metall von der Oberfläche von Werkstücken zu entfernen, und stellt eine Präzisionsbearbeitung dar.

1) Aufbau einer Datei: Eine Feile besteht aus einem Feilenkörper und einem Feilengriff (siehe Abbildung 1-56). Der Feilenkörper ist mit Feilenzähnen zum Feilen ausgestattet und dient als Arbeitsteil, während der Feilengriff zum Greifen dient. Der Griff ist in der Regel aus Holz gefertigt. Die Länge einer Feile bezieht sich auf die Länge des Feilenkörpers, und es gibt sie in verschiedenen Ausführungen.

2) Arten und Verwendung von Dateien:

Anhand der Größe der Feilenzähne können Feilen in grobe, feine und superfeine Zähne (auch als glatte Feile bezeichnet) unterteilt werden. Die Größe der Feilenzähne hängt von der Anzahl der Feilenzähne pro 10 mm ab, wobei eine größere Anzahl von Feilenzähnen zu kleineren Feilenzähnen führt. Die Feilenzähne werden weiter unterteilt in Einfachhieb und Doppelhieb.

Einhiebige Feilenzähne sind gerade und bilden einen Winkel von 70° bis 80° mit der Feilenkante. Sie werden zum Feilen von weichen Metallen oder Oberflächen verwendet, die eine relativ glatte Oberfläche erfordern. Zweischneidige Feilenzähne greifen ineinander, wobei die zuerst geschliffenen Feilenzähne als Unterschneidezähne und die später geschliffenen als Oberschneidezähne bezeichnet werden.

Die Hobelzähne bilden einen Winkel von 65° oder 72° mit der Feilenkante, während die Grundhobelzähne einen Winkel von 45° oder 52° mit der Feilenkante bilden. Der Abstand zwischen den Zähnen der Unterzahnung ist größer als der Abstand zwischen den Zähnen der Oberflächenzahnung.

1-Feilenzähne 2-Feilenseite 3-Grundschnittzähne 4-Feilenkörper 5-Feilengriff 6-Griff

Je nach Querschnittsform lassen sich Feilen in gewöhnliche Feilen (einschließlich Flachfeilen mit parallelen Kanten, spitz zulaufende Flachfeilen, Vierkantfeilen, Rundfeilen, halbrunde Feilen, Dreikantfeilen usw.) und Spezialfeilen (einschließlich Messerfeilen, rautenförmige Feilen, flache Dreikantfeilen, elliptische Feilen, Feilen mit rundem Bauch usw.) unterteilen.

Schlichtfeilen, auch bekannt als Nadelfeilen oder Schweizer Feilen, werden für die Präzisionsbearbeitung verwendet. Jeder Feilensatz hat unterschiedliche Formen, wie zum Beispiel fünfteilige Sätze, siebenteilige Sätze, zehnteilige Sätze, zwölfteilige Sätze und so weiter.

Die Verwendung der verschiedenen Dateien ist in Tabelle 1-8 aufgeführt.

Tabelle 1-8: Verwendungszwecke der verschiedenen Dateien

| Datei-Typen | Verwendet |

| Flache Datei | Feilen von ebenen Flächen, zylindrischen Außenflächen und konvex gekrümmten Flächen |

| Quadratische Datei | Feilen Sie quadratische Löcher, rechteckige Löcher und schmale ebene Flächen |

| Rundfeile | Feilen Sie runde Löcher, konkav gekrümmte Flächen mit kleinem Radius und elliptische Flächen |

| Halbrundfeile | Feilen Sie konkav gekrümmte Oberflächen und flache Oberflächen |

| Dreikantfeile | Feilen von Innenwinkeln, dreieckigen Löchern und ebenen Flächen |

| Messerfeile | Feilen von Innenwinkeln, schmalen Schlitzen und keilförmigen Schlitzen Feilen von quadratischen Löchern, dreieckigen Löchern, rechteckigen Löchern und flachen Innenflächen |

| Elliptische Datei | Feilen von inneren und äußeren konkaven Flächen, Abrunden von Kanten und konkaven Ecken von elliptischen Löchern |

| Rautenförmige Datei | Zähne von Zahnrädern feilen, Ritzelund Kettenräder |

| Rundbauchfeile | Feilen Sie dicke Metallschichten ab (die gröbste Feile) |

3) Auswahl und Regeln für die Verwendung von Feilen: Die Wahl der Feile hängt von der Form des Werkstücks ab, während die Wahl der Feilensorte von der Bearbeitungszugabe, den Präzisionsanforderungen und den Materialeigenschaften des Werkstücks abhängt. Grobe Feilen können zum Feilen von weichen Metallen mit großen Bearbeitungszugaben, geringen Genauigkeitsanforderungen und geringer Oberflächenrauheit verwendet werden.

Umgekehrt werden feine Feilen im umgekehrten Fall verwendet. Neue Feilen sind schärfer und eignen sich zum Feilen von weichen Metallen, während alte Feilen das Gegenteil sind. Die richtige Verwendung von Feilen kann ihre Lebensdauer verlängern. Daher sollten neue Feilen nicht zum Feilen von Hartmetallen, Gussstücken mit harter Haut oder Sandpartikeln und Schmiedeteilen verwendet werden.

Diese sollten mit einer Schleifscheibe geschliffen werden, bevor mit einer halbscharfen oder alten Feile gefeilt wird. Feilen sollten auf einer Seite verwendet werden, und erst wenn diese Seite stumpf wird oder wenn scharfe Feilenzähne erforderlich sind, sollte die andere Seite verwendet werden. Vermeiden Sie es, die frisch gefeilte Oberfläche mit der Hand zu berühren, um ein Abrutschen beim Feilen zu verhindern.

(Schraubenzieher

Ein Schraubendreher, auch Schraubenzieher oder Schraubendreher genannt, ist ein Werkzeug, das zum Anziehen oder Lösen von Schrauben verwendet wird. Es gibt im Allgemeinen zwei gängige Typen, die sich durch ihre Form und ihre Gebrauchseigenschaften unterscheiden:

1) Schlitzschraubendreher haben in der Regel eine flache Klinge, und ihre Spezifikationen werden durch ihre Gesamtlänge angegeben, wobei die verschiedenen Größen von 150 bis 300 mm reichen. Die Breite und Dicke des Schraubendreherkopfes sind proportional zur Länge des Griffs.

2) Kreuzschlitzschraubendreher haben einen kreuzförmigen Kopf und sind für Kreuzschlitzschrauben geeignet, da sie weniger leicht aus dem Schraubenschlitz herausrutschen. Es gibt sie in vier Größen, nummeriert von 1 bis 4.

3) Tipps zur Verwendung und Wartung von Schraubendrehern:

Achten Sie bei der Verwendung darauf, dass die Klinge senkrecht in den Schraubenschlitz gedrückt wird, und wenden Sie keine übermäßige Kraft an.

Halten Sie den Griff mit der rechten Hand und richten Sie ihn mit der linken Hand senkrecht zur Schraube aus.

Es ist strengstens verboten, einen Schraubendreher zu verwenden, wenn die Klinge nicht mit dem Schraubenschlitz übereinstimmt.

Der Griff des Schraubendrehers und die Hände des Bedieners sollten frei von Öl sein, um ein Abrutschen während der Benutzung zu verhindern.

Schraubendreher sollten nicht als Ersatz für Brechstangen, Stanzen oder Meißel verwendet werden.

(6)Ausruhen

Ihre Hauptfunktion besteht darin, Werkstücke zu glätten, und sie wird aus Stahl mit mittlerem Kohlenstoffgehalt hergestellt. Je nach den Erfordernissen des Werkstücks kann sie in verschiedenen Ausführungen hergestellt werden, z. B. als flache, hintere Traversenauflage und als bogenförmige obere Nadel-Traversenauflage. Bei der Reparatur von dünnen Blechen wird die Traversenauflage auf der gegenüberliegenden Seite angebracht, um der Schlagkraft zu widerstehen.

Je nach den spezifischen Erfordernissen bei der Reparatur werden unterschiedliche Traversenauflagen gewählt. Für größere Bereiche mit Vorsprüngen oder Vertiefungen wird eine flache Plattenauflage verwendet, während für kleinere Verformungen (z. B. kleine Vorsprünge) eine obere Nadelauflage verwendet wird (siehe Abbildung 1-57).

a) flacher Amboss b) spitzer Amboss

1 - Werkstückoberfläche 2 - Handgriff

Die Ambosse sollten sauber, glatt und frei von Ölflecken gehalten werden und keine Dellen oder Unregelmäßigkeiten aufweisen. Nach dem Gebrauch sollten sie ordnungsgemäß gelagert und nicht wahllos weggeworfen oder abgelegt werden, um Schäden zu vermeiden.

(7)Flach

Eine Oberflächenplatte, auch Oberflächenplattform genannt, besteht meist aus Gusseisen mit Verstärkungsrippen auf der Rückseite, um ihre Festigkeit zu erhöhen. Die Dicke variiert; kleine Platten sind in der Regel 50-80 mm dick, während größere Platten eine Dicke von 200-300 mm aufweisen. Die Hauptfunktion der Abdeckplatte besteht darin, eine ebene und gerade Fläche für Bleche zu schaffen.

Es gibt keine einheitliche Spezifikation für die Fläche der Oberflächenplatte, aber gängige Größen sind 600mm×1000mm, 800mm×1200mm und 1500mm×3000mm.

Verwendung und Wartung der Oberflächenplatte:

1. die Planscheibe muss auf einem Ständer in geeigneter Höhe sicher befestigt werden, um die Bedienung zu erleichtern. Der Ständer besteht hauptsächlich aus Holz und dient zur Dämpfung von Vibrationen.

2. die Oberfläche der Platte muss sauber und glatt gehalten werden. Sie sollte nicht willkürlich gehämmert oder zum Elektro- oder Gasschweißen verwendet werden, um Schäden an der Oberfläche zu vermeiden.

(8)Vierkantstange und Rundstange

Ein Vierkantstab, allgemein als "Vierkantrohr" bezeichnet, ist ein etwa 2 m langer Stahlstab mit einem Querschnitt von 20 mm × 50 mm. Sie wird hauptsächlich zum Biegen, Abkanten und Schneiden von dünnen Blechen verwendet. Ein Ende des Vierkantstabs ist verjüngt, um die Bearbeitung von dünnen Blechen zu erleichtern. Wenn keine Vierkantstange verfügbar ist, kann eine kleine Eisenschiene als Ersatz verwendet werden.

Die vier Ecken des Vierkantstabs müssen intakt bleiben und dürfen nicht beschädigt werden. Nach dem Gebrauch sollte er nicht herumgeworfen werden, um die vier Ecken des Vierkantstabs nicht zu beschädigen.

Ein Rundstab aus Stahl mit niedrigem oder mittlerem Kohlenstoffgehalt ist ein kreisförmiger Stahlstab von etwa 1,5 bis 2 Metern Länge und einem Durchmesser von 30 bis 50 mm. Er wird hauptsächlich zur Herstellung von hohlen runden Bauteilen verwendet. Wenn ein Rundstab nicht verfügbar ist, kann ein rundes Eisenrohr als Ersatz verwendet werden. Bei der Verwendung sollte es mit Vorsicht behandelt werden.

(9)Liniengravurmeißel (siehe Abbildung 1-58).

Ein Meißel für die Liniengravur, auch bekannt als Linienschnitzwerkzeug oder Prägewerkzeug, ist ein flacher Meißel, der aus einer etwa 8 bis 10 mm dicken Platte aus hochmanganhaltigem Kohlenstoffstahl hergestellt und in Form geschnitten wird. Es besteht aus drei Teilen: der Meißelkante, dem Meißelkörper und der Meißelspitze, hat aber keine scharfe Kante. Seine Hauptfunktion besteht darin, das Blech zu einer scharfen Linie zu biegen.

Es gibt keine feste Spezifikation, aber im Allgemeinen gibt es zwei Arten: Meißel mit gerader Linie und Meißel mit gebogener Linie. Geradlinige Meißel werden mit längeren Meißelkanten und kürzeren Meißelspitzen hergestellt, um den Gebrauch und die Arbeit zu erleichtern.

Kurvenmeißel sind das Gegenteil, mit kürzeren Meißelkanten und Meißelspitzen, die spitz und schräg sind. Wenn Sie einen Meißel für die Liniengravur verwenden, sollten Sie ihn senkrecht auf die Linie auf dem Blech ausrichten. Halten Sie den Stiel des Meißels mit einer Hand und den Hammerstiel mit der anderen Hand und schlagen Sie dann mit dem Hammer auf die Spitze des Linienstichels.

a) Gerades Stemmeisen b) Gebogenes Stemmeisen

1- Meißelkopf 2- Griff 3- Meißelkörper 4- Meißelschneide

Anweisungen und Vorsichtsmaßnahmen für die Verwendung eines Anreißmeißels:

1) Prüfen Sie vor dem Gebrauch die Meißelkante auf eventuelle Fehler und stellen Sie sicher, dass sie gerade genug ist. Falls erforderlich, schleifen Sie sie auf einer Schleifscheibe und reparieren Sie sie vor der Verwendung.

2) Bei der Verwendung sollte die Meißelkante senkrecht zur geritzten Linie stehen. Die Rückseite des bearbeiteten Blechs sollte mit weichem Material wie Holz oder Gummi gepolstert werden, damit das Blech beim Hämmern nicht reißt.

3) Bei der Verwendung eines gebogenen Meißels sollte die Meißelkante senkrecht zu der auf dem Blech gezeichneten Kurve verlaufen und bei jedem Schlag progressiv gehämmert werden.

(10)Lötkolben

Ein Lötkolben ist ein indirektes Heizwerkzeug, das nach dem Erhitzen durch eine Wärmequelle Wärme speichert und zum Schmelzen von Lot und zum Erhitzen von Lötstellen verwendet wird. Das für die Herstellung von Lötkolben verwendete Material ist reines Kupfer, das langsam abkühlt, beim Erhitzen lange isoliert und leicht zu verzinnen ist. Es gibt zwei Arten von Lötkolben: handgeführte Lötkolben mit externer Heizung und elektrische Lötkolben, die durch eine Stromquelle beheizt werden.

1) Handlötkolben mit externer Heizung bestehen aus einem Lötkolbenkopf und einem Griff. Je nach Form des Lötkolbenkopfes kann er in einen hammerförmigen Lötkolben, einen spitzen Lötkolben und einen konischen Lötkolben unterteilt werden.

Der hammerförmige Lötkolbenkopf ist an den Lötkolbenstiel genietet, und das andere Ende des Stiels ist mit einem Holzgriff versehen. Das untere Ende des Lötkolbenkopfes ist ein klingenartiger, geradliniger Meißel, der das Arbeitsende darstellt. Der hammerförmige Lötkolben eignet sich zum Schweißen langer und gerader Nähte.

Der spitze Lötkolben hat keinen Griff und wird bei der Benutzung mit einer Zange gehalten, was sich zum Schweißen von vertieften Teilen oder engen Stellen eignet.

Der konische Lötkolben hat einen festen Griff und ist in der Anwendung dem spitzen Lötkolben ähnlich.

Alle drei oben genannten Arten von Lötkolben werden von außen beheizt, und die Lötkolbenköpfe sind im Allgemeinen rechteckige Blöcke. Die Heizmethoden sind in der Regel Autogenbrenner, Gasschweißbrenner und Öfen.

2) Elektrische Lötkolben gehören zum Typ der internen Heizung, und der Lötkolbenkopf wird durch die vom elektrischen Widerstand der Stromquelle erzeugte Wärme erhitzt. Form und Größe der elektrischen Lötkolben variieren, und auch ihre elektrische Leistung variiert, im Allgemeinen zwischen 40 und 500 W.

Sie arbeiten alle mit einer Spannung von 220 V. Beim Schweißen von elektrischen Bauteilen und Kleinteilen wird ein Lötkolben mit geringerer Leistung verwendet, während beim Schweißen von mittelgroßen Teilen oder längeren Nähten ein Lötkolben mit höherer Leistung gewählt wird. Der Lötkolbenkopf eines elektrischen Lötkolbens ist im Allgemeinen ein zylindrischer Stab aus reinem Kupfer.

(Schweißbrenner

Ein Schneidbrenner ist ein geschlossener, topfförmiger Metallbehälter, der mit Benzin gefüllt ist. Die topfförmige Hülle ist mit einem Handdruckzylinder und einer Düse ausgestattet, die mit dem Inneren des Behälters verbunden sind.

Durch Drücken der Handdruckflasche dehnt sich der Benzindampf im Inneren des Behälters aus, wodurch das Benzin durch das Düsenrohr zur Düse fließt. Das Benzin wird an der Düse entzündet, und die daraus resultierende Verbrennung wird zur Erhitzung des Objekts genutzt. Schneidbrenner werden üblicherweise verwendet in Blechfertigung zum Erhitzen von gelöteten Teilen und Lötkolbenspitzen.

(Ein Geschäft abschließen/eine Entscheidung treffen

Die meisten Kantenanleimer werden aus hartem und widerstandsfähigem Holz hergestellt, einige jedoch auch aus Faserplatten. Die Standardgröße beträgt 40 mm x 40 mm x 400 mm, und sie werden in erster Linie zum Walzen und Anschneiden dünner Bleche verwendet. Nach dem Gebrauch sollten sie an einem festen Ort gelagert werden, um Feuchtigkeitsschäden zu vermeiden, und sie sollten nicht geworfen oder wahllos abgelegt werden, um Schäden zu vermeiden.

(13. Kreuzschlüssel

Ein Kreuzschlüssel ist ein hausgemachtes Werkzeug, das für die Reparatur von Blechteilen verwendet wird. Er besteht hauptsächlich aus Eisenstangen oder -rohren, die in verschiedenen Formen geschweißt sind, z. B. F-, X- und H-förmig. Seine Funktion besteht darin, die verbogenen Kanten von Blechteilen zu verdrehen und wieder in ihre ursprüngliche Position zu bringen.

Die Methode besteht darin, den Gabelkopf des Kreuzschlüssels in die gebogene Kante des Blechteils einzuführen, das andere Ende mit der Hand zu halten und Kraft in die entgegengesetzte Richtung der gebogenen Kante auszuüben, bis diese gerade wird. Anschließend korrigieren Sie die Lage des Bauteils mit einem Hammer und einem Rollwagen.

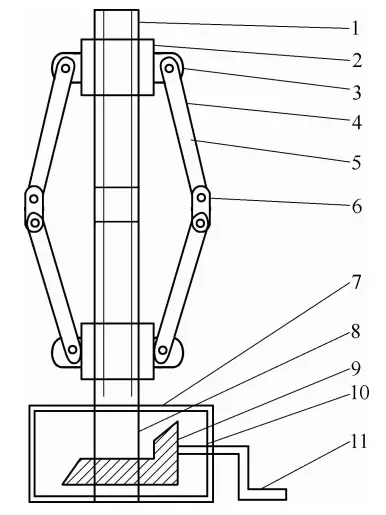

(14)Expander

Der Expander ist ein manuelles Werkzeug, das zur Wiederherstellung eingefallener und verformter Blechteile verwendet wird. Seine Hauptstruktur besteht aus einem Grundkasten, einer Hauptspindelschraube, zwei Muttern, vier Blechstreifen, zwei Verbindungsplatten und einer Handkurbel (siehe Abbildung 1-59).

1 - Spindelschraube 2 - Mutter 3 - Ohr 4 - Ohrloch 5 - Beweglicher Plattenstreifen 6 - Verbindungsplatte 7 - Grundkasten 8 - Großes Kegelrad 9 - Kleines Kegelrad

10 - Mittelwelle des kleinen Kegelrads 11 - Kurbel

Der Grundkasten enthält ein großes und ein kleines Kegelrad. Das große Kegelrad ist an der Hauptspindelschraube befestigt, und das kleine Kegelrad kämmt mit dem großen Kegelrad. Die Mittelwelle des kleinen Kegelrads ist mit einer Handkurbel außerhalb des Grundgehäuses verbunden. Durch das Ineinandergreifen des kleinen und des großen Kegelrads wird der Kraftaufwand reduziert.

Die Hauptspindelschraube an der Außenseite des Grundgehäuses hat ein umgekehrtes Aufwärts- und Abwärtsgewinde mit einem kleinen gewindelosen Abschnitt in der Mitte, der das Aufwärts- und das Abwärtsgewinde trennt.

An jedem Ende der Hauptspindelschraube befindet sich eine Mutter, und jede Mutter hat auf jeder Seite ein Ohr mit einer Wellenbohrung. Die vier unterschiedlich langen Plattenstreifen sind durch die Ohren mit Wellenlöchern verbunden, und die beiden seitlichen Plattenstreifen sind mit den Verbindungsplatten verbunden, um eine variable Rautenform zu bilden.

Um beschädigte und verformte Blechteile zu reparieren, führen Sie die Hauptspindelschraube des Expanders direkt in den eingefallenen und verformten Bereich ein, greifen die Handkurbel und drehen das kleine Kegelrad, um das große Kegelrad anzutreiben.

Dadurch bewegen sich die Muttern auf der Hauptspindelschraube zur Mitte der Schraube, und die vier rautenförmigen Plattenstreifen auf den Muttern bewegen sich horizontal, stützen den zusammengebrochenen Bereich und erzielen den gewünschten Reparatureffekt.

Die obige Beschreibung des Aufbaus, der Leistung, der Verwendung und der Vorsichtsmaßnahmen des Geräts ist nur eine kurze Einführung und nicht umfassend genug. Die Bediener müssen auf andere Materialien zurückgreifen, um ihr Verständnis zu vervollständigen. Viele Werkzeuge müssen auch vom Bediener entsprechend der Arbeitsumgebung und den Bedürfnissen vor Ort hergestellt werden, da die Werkzeuge ständig erneuert und verbessert werden.