I. Abwickelhaspel und Richtmaschine für Bleche

1. Arten und Verwendungen von Blechabwicklern und Richtmaschinen

Bei automatischen Stanzlinien, die Coil-Materialien verwenden, sollte die Produktionslinie mit einer Abwickelhaspel oder einer Abwickelrichtmaschine ausgestattet sein, um das Blechmaterial abzuwickeln, zu richten, in Längs- oder Querrichtung zu schneiden und es in die gewünschte Form zu bringen, z. B. in Streifen, Blöcke oder andere Formen.

Abwickler und Richtmaschinen eignen sich zum Abwickeln und Richten verschiedener kalt- und warmgewalzter Bleche. Sie sind leicht zu bedienen, einfach, haben eine breite Palette von Anwendungen und sind unverzichtbar Blechschneiden Ausrüstung in der Metallumformung Bereich.

In Tabelle 1 sind die grundlegenden Parameter von Blechen aufgeführt Abwickeln, Nivellierung und Schneiden von Produktionslinien.

Tabelle 1 Grundlegende Parameter von Produktionslinien zum Abwickeln, Richten und Schneiden von Blechen

| Spulendicke/mm | Spulenbreite Serie/mm | Geschwindigkeit der Produktionslinie/(m/min) | Innendurchmesser der Spule Serie/mm | Maximales Spulengewicht/kg | Maximaler Außendurchmesser der Spule/mm | Schnittlänge/mm | ||

| Transversales Schneiden | Schneiden in Längsrichtung | |||||||

| Fliegende Schere | Stop-and-cut | |||||||

| 0.15~0.6 | 450 650 800 1000 1300 1600 1800 2000 2200 | 50~120 | 15~60 | 30~200 | 450 508 610 762 | 15000 | 1000~2200 | 500~4000 |

| 0.3~1.2 | ||||||||

| 0.5~2.0 | 20000 | |||||||

| 0.8~3.0 | ||||||||

| 1~4 | 40~80 | 15~50 | 30~150 | 1000~16000 | ||||

| 2~8 | ||||||||

| 3~12 | 20~60 | 10~40 | 40000 | |||||

| 4~16 | ||||||||

| 6~20 | ||||||||

| 8~25.4 | ||||||||

Hinweis: Die Parameter in der Tabelle werden auf der Grundlage der mechanischen Eigenschaften des Spulenmaterials σ berechnet.s ≤245MPa, Rm ≤460MPa.

2. Automatische Abwickel- und Richtanlage für Bleche

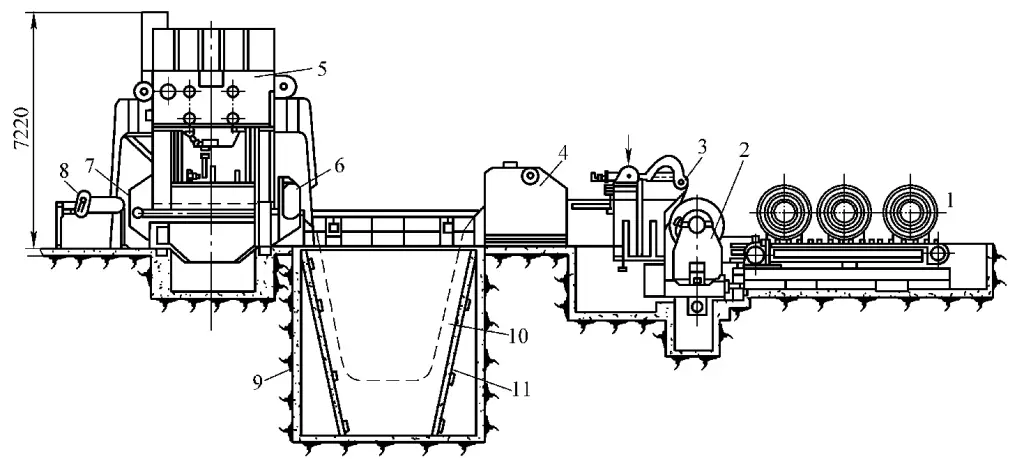

Abbildung 1 zeigt eine automatische Abwickel- und Stanzanlage für breite Coils, die von einem deutschen Unternehmen hergestellt wird. Das breite Coil wird von einem Kran mit einem Spezialhaken auf die Coil-Zuführvorrichtung 1 gehoben und zum Abwickeln auf die Abwickelvorrichtungen 2 und 3 geklemmt.

1-Spulenvorschubeinrichtung

2, 3-Abspulvorrichtungen

4-Multi-Rollen-Richtmaschine

5-Blechpresse

6, 7-Automatisches Ziehen und Schieben der Spule

8-Schrottschneidevorrichtung

9-Ausgleichsschacht

10-Spulen-Kompensationsschleife

11-Portalrahmen

Das Coil gelangt zum Richten in die Mehrrollenrichtmaschine 4, durchläuft die Coil-Ausgleichsschleife 10, gelangt dann in den automatischen Coil-Zieh- und Schiebevorschub 6, 7 und erreicht schließlich die Stanzpresse 5 zum Stanzen. Die geschnittenen Zuschnitte gleiten in die Stapelvorrichtung. Wenn das Ende eines neuen Coils noch nicht in den automatischen Zieh- und Schiebemechanismus gelangt ist, hebt der auf beiden Seiten der Ausgleichsschleifengrube 9 installierte Portalrahmen 11 das Coilende sofort an und führt es dem automatischen Zieh- und Schiebemechanismus zu.

Der automatische Coil-Zieh- und Schiebevorschubmechanismus muss mit der Stanzpresse synchronisiert werden und das Coil intermittierend zuführen, während die Abwickelvorrichtung und die Richtmaschine das Coil kontinuierlich zuführen. Die Arbeitsgeschwindigkeit zwischen beiden wird durch ein fotoelektrisches Kontrollsystem eingestellt.

Auf der Grundlage des Rückkopplungssignals, das von der Ausblendungsabtastung ausgegeben wird, wird es an das Computersteuerungssystem gesendet, um die kontinuierliche Vorschubgeschwindigkeit zu steuern, wodurch ein geschlossener Regelkreis entsteht. Die Spule, die die Abwickelvorrichtung und die Richtmaschine verbindet, wird von der Ausgleichsschleife in der Grube gespeichert und kompensiert.

II. Automatische Zuführeinrichtungen für Stanzen

Der Einsatz von automatischen Vorschubeinrichtungen ist eine Grundvoraussetzung für die Automatisierung der Stanzproduktion. Sie ist der wichtigste Bestandteil der Stanzautomatisierung und wirkt sich direkt auf die Produktivität der Stanzerei, den Produktionsrhythmus und den gesamten Automatisierungsgrad der Stanzproduktion aus. Sie kann auch die Auslastung und Produktivität der Presse erheblich verbessern.

1. Vorschubmechanismen für gewöhnliche Pressen

Die Vorschubmechanismen für herkömmliche Pressen lassen sich aufgrund der unterschiedlichen Energiequellen in drei Kategorien einteilen: mechanisch, hydraulisch und pneumatisch. Bei Stanzvorgängen werden in der Regel mechanische und pneumatische Vorschubmechanismen verwendet. Pneumatische Vorschubmechanismen haben den Vorteil, dass sie wendig und leicht sind, vielseitig einsetzbar, in der Vorschublänge und Materialstärke einstellbar sind und schnell reagieren.

Aufgrund der Verwendung eines pneumatischen Differenzdruck-Arbeitsprinzips erzeugen pneumatische Vorschubmechanismen relativ hohe Arbeitsgeräusche, die die Arbeitsumgebung beim Stanzen beeinträchtigen können. Sie werden hauptsächlich für den Vorschub beim Stanzen und bei der Kleinserien- und Mehrsortenproduktion verwendet.

Obwohl mechanische Vorschubmechanismen relativ schwierig einzustellen sind und größere Abmessungen haben, bieten sie Vorteile wie genaue und zuverlässige Zuführung, weniger Stöße und Vibrationen, geringe Geräuschentwicklung und gute Stabilität. Sie sind nach wie vor die am häufigsten verwendete automatische Zuführungsmethode in Stanzprozessen.

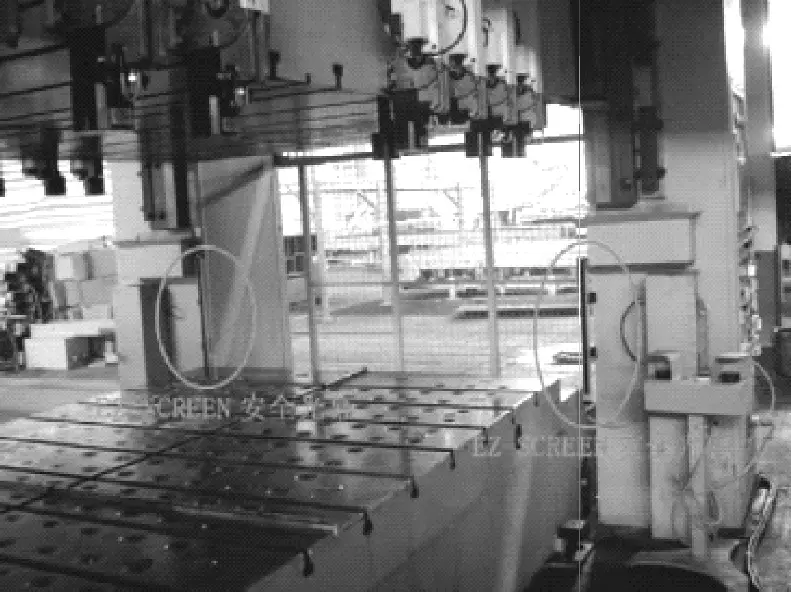

Derzeit gibt es zwei weit verbreitete Konfigurationsmethoden für Stanzproduktionslinien: Die eine Methode ist die Installation einer Walzenvorschubmaschine (oder einer pneumatischen Vorschubmaschine) auf einer Einpunktpresse, mit der eine kontinuierliche Stanzung für einzelne oder mehrere Prozesse mit guter Betriebsleistung erreicht werden kann; die andere Methode ist die Installation einer Mehrstationen-Vorschubvorrichtung auf einer Doppelpunktpresse, kombiniert mit Abwickelvorrichtungen, Nivelliervorrichtungen usw., um eine kontinuierliche Stanzproduktionslinie mit mehreren Stationen zu bilden.

Da diese beiden Zuführungsmechanismen den Platzbedarf und den Transport zwischen den Prozessen erheblich reduzieren, werden sie in der Produktion immer häufiger eingesetzt.

2. Automatische Zuführungsmechanismen für Mehrstationenpressen

Ein Mehrstationen-Zuführsystem ist eine Vorrichtung, die einem beweglichen Arm ähnelt und deren Hauptfunktion darin besteht, Stanzteile von einer Station zur nächsten zu befördern. Jeder Satz von Werkzeugen innerhalb einer Gruppe von Werkzeugen vervollständigt die Stanzarbeit in derselben Presse.

Die bewegliche Stange des Mehrstationenvorschubs ist die wichtigste Strukturkomponente, die sich entlang des Werkzeugbereichs bewegt, wobei die Endeffektoren für die Bewegung der gestanzten Teile an diesen Strukturkomponenten installiert sind. Für das Stanzen von Automobilkarosserien, basierend auf der Zuführungsübertragungsmethode, umfassen Mehrstationen-Zuführungssysteme hauptsächlich mechanische Zuführung, elektronische Servozuführung und kombinierte Zuführungssysteme.

(1) Mechanische Fütterung

Dieses System bewegt die Stanzteile von einer Station zur anderen durch direkte Verbindung mit dem Übertragungssystem der Presse. Die Leistungsabgabevorrichtung auf der Pressentraverse überträgt die Energie von der Oberseite der Presse auf den Boden, und ein großer mechanischer Nocken, der auf dem Vorschubmechanismus installiert ist, wird von einem Mitnehmer angetrieben, wobei die Drehung des Nockens den mechanischen Vorschub bewirkt.

Sie ist relativ zuverlässig, hat aber auch Nachteile: Der Verschleiß des Mechanismus kann sich auf die Vorschubgenauigkeit auswirken; wenn die Spezifikationen für die mechanische Übertragung einmal festgelegt sind, können sie nicht mehr geändert werden; mit zunehmender Größe der zu verarbeitenden Teile nimmt auch der Übertragungsmechanismus zu, wodurch sich die erwartete Lebensdauer der Mechanismuskomponenten verkürzt.

(2) Elektronische Servozuführung

Dieses System wird separat von Servomotoren angetrieben, die über Getriebe und Antriebswellen mit dem Vorschubsystem verbunden sind, und arbeitet computergesteuert. Die Koordinierung mit der Presse wird durch elektronische Signale erreicht, die zwischen der Presse und der Steuerung ausgetauscht werden.

Die Bewegungsbahn wird durch Computerprogramme bestimmt, was eine hohe Flexibilität und die Möglichkeit bietet, jeden Vorschubweg, Spannhub, Schließhub und Hub entsprechend den Anforderungen des Werkstücks zu realisieren.

Im Vergleich zum mechanischen Vorschub bietet der elektronische Servovorschub folgende Vorteile: keine Notwendigkeit, das Leistungsabgabegerät der Presse zu verwenden; programmierbare Hubkurven für jede Achse (einschließlich Hublänge und Zeitkurve); Mikroeinstellungen können an der Vorschubvorrichtung vorgenommen werden, ohne die Stößelposition zu verstellen; schnellere Beschleunigung und Abbremsung; weniger mechanische Teile, was zu geringeren Ausfallraten führt, usw.

3. Übliche mechanische automatische Zuführungsvorrichtungen für Stanzen

(1) Hakenzuführungsvorrichtung

Diese Vorrichtung besteht aus einem Förderhaken, einem Rückschlagstift und einem Antriebsmechanismus.

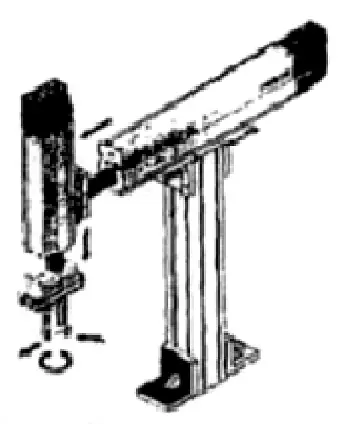

(2) Rolleneinzugsvorrichtung

Diese Vorrichtung besteht aus einem oder mehreren Rollenpaaren und einer Antriebsvorrichtung. Es hat eine einfache Struktur und eine gute Vielseitigkeit, so dass es derzeit die am meisten verwendete Form ist. Sie kann sowohl für Coil- als auch für Bandmaterial verwendet werden und eignet sich für unterschiedliche Dicken und Steigungen.

Je nach der Form der Rollen kann der Rollenvorschub in vertikale und horizontale Rollen unterteilt werden. Zu den horizontalen Walzen gehören einseitige und doppelseitige Typen, wobei einseitige horizontale Walzen in der Regel als Druckwalzen und einige wenige als Zugwalzen ausgeführt sind, während doppelseitige horizontale Walzen als Druck-Zug-Walzen ausgeführt sind.

Rollenvorschubgeräte haben verschiedene Antriebsmethoden, zu den üblichen gehören die Übertragung über einen Gelenkviereckmechanismus, Zahnstangen und Ritzel, Bogenzahn-Kegelradgetriebe, Schrägkeilgetriebe und Kettenradgetriebe. Es gibt auch pneumatische und hydraulische Antriebe, wobei die Energiequellen in unabhängige Energiesysteme und solche von der Hauptwelle des Geräts unterteilt sind.

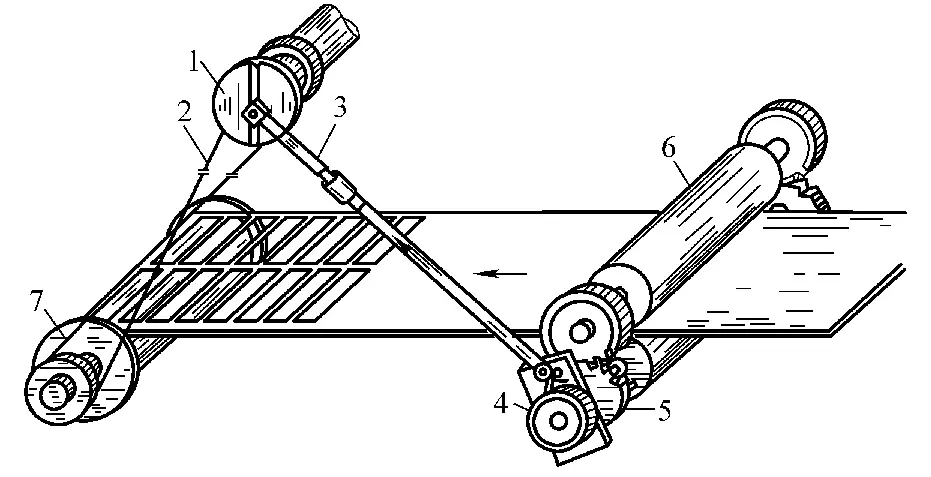

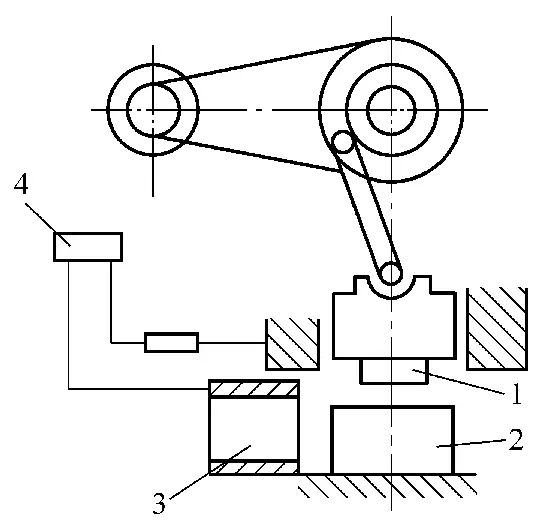

Abbildung 2 zeigt einen einseitigen horizontalen Rollenzuführer mit Schubvorrichtung. Das Material wird über eine obere und eine untere Walze 6 zugeführt. Die am Ende der Kurbelwelle angebrachte verstellbare Exzenterscheibe 1 treibt die Sperrklinke über die Verbindungsstange 3 hin und her, wodurch das Klinkenrad 4 intermittierend in Drehung versetzt wird. Das Klinkenrad ist auf der gleichen Welle wie die Walze montiert, was einen intermittierenden Vorschub bewirkt. Der Schrott wird nach dem Stanzen von der Spule 7 wieder aufgewickelt. Die Spannung des Förderbandes sollte nicht zu hoch sein, um ein Durchrutschen zu vermeiden.

1-Einstellbare Exzenterscheibe

2-Förderband

3-Verbindungsstange

4-Sperrklinkenrad

5-Gang

6-Walze

7-Pool

(3) Gatter für die Zuführung von Halbfertigprodukten

Dieses Gerät wird hauptsächlich für den Transport von platten- oder blockförmigen Teilen verwendet.

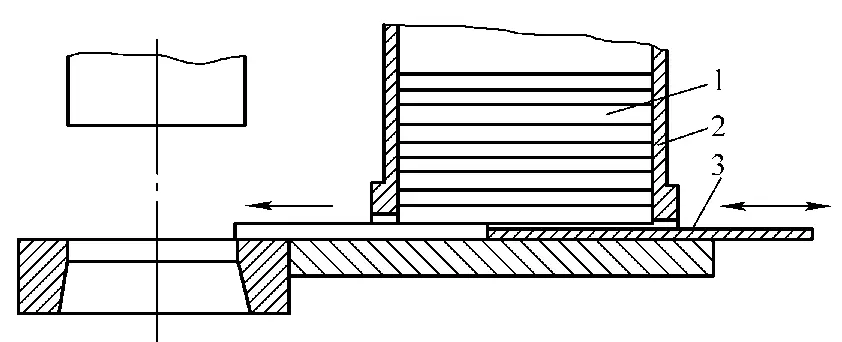

Die Zuführvorrichtung mit Tor hat eine einfache Struktur, ist sicher und zuverlässig und hat eine hohe Zuführgenauigkeit. Sie ist in der Produktion weit verbreitet, wie in Abbildung 3 dargestellt. Die Vorschubvorrichtung mit Tor erfordert, dass die Dicke des Rohlings nicht zu gering ist, im Allgemeinen größer als 0,5 mm, und die Oberfläche des Rohlings sollte flach sein und keine großen Grate an den Kanten aufweisen, da sonst die Zuverlässigkeit der Vorschubvorrichtung beeinträchtigt wird.

1-Blech oder blockförmige Teile

2-Zufuhrbox

3-Drückerplatte (Schieber)

Wenn der Abstand zwischen dem Magazin und dem Arbeitsteil der Form groß und der Hub des Pressenstößels klein ist, kann ein Mehrhubvorschub in Betracht gezogen werden. Das bedeutet, dass das Werkstück schrittweise vorgeschoben wird oder die Werkstücke während des Vorschubs geschoben werden, wobei nur das letzte Werkstück von der Schieberplatte geschoben wird.

(4) Schwenkarm-Vorschubeinrichtung

Diese Vorrichtung besteht aus einem Schwenkarm, einem Greifteil und einem Antriebsteil, wobei die Schwenkung des Arms zum Greifen und Zuführen genutzt wird.

(5) Klemmbügel-Fördereinrichtung

Diese Vorrichtung besteht aus Klammern, Verbindungsstangen, Gleitplatten, Zuführrinnen und Stapelteilen und wird hauptsächlich für die Zuführung von Rundblockmaterial verwendet.

(6) Drehteller-Vorschubeinrichtung

Zu den Übertragungsformen dieser Vorschubvorrichtung gehören Reibung, Ratsche, Schlitzrad, Schneckengetriebe und zylindrische Nocken.

(7) Fütterungseinrichtung mit mehreren Stationen

Diese Vorrichtung besteht aus Spannplatten, Klammern, einem Längsvorschubmechanismus und einem Querspannmechanismus. In der Mehrstationen-Stanzproduktion wird der automatische Vorschub in Zweiwege- und Dreiwegevorschub unterteilt.

Die Zwei-Wege-Zuführungsmethode folgt dem "Klammer-Vorschub-Freigabe-Rücklauf"-Muster, mit Einschränkungen bei den Stanzmethoden und den Formen der gestanzten Teile; die Drei-Wege-Zuführungsmethode fügt der Zwei-Wege-Zuführungsmethode "Auf-Ab"-Bewegungen hinzu, die es der Aufspannplatte ermöglichen, in einem "Klammer-Vorschub-Rücklauf-Freigabe-Rücklauf"-Muster zu arbeiten, was die Palette der Produkte erweitert, die von Mehrstationengeräten verarbeitet werden können.

4. Auswurfmechanismus

Die Funktion des Auswurfmechanismus besteht darin, die gestanzten Werkstücke oder Abfallmaterialien sofort zu entfernen, da sie sich sonst um die Form herum ansammeln und den normalen Betrieb des Vorschubmechanismus beeinträchtigen. Je nach Übertragungseigenschaften lassen sich die Ausstoßmechanismen in pneumatische und mechanische Typen unterteilen.

(1) Pneumatische Ausstoßvorrichtung

Zu den pneumatischen Ausstoßvorrichtungen gehören vor allem Druckluftblasvorrichtungen und Druckluftzylinder mit Kolbenantrieb. Druckluftblasvorrichtungen sind einfach aufgebaut und werden häufig zum Ausstoßen kleiner Stanzteile verwendet, aber die Position und Ausrichtung der ausgeblasenen Werkstücke kann nicht kontrolliert werden, und sie sind relativ laut.

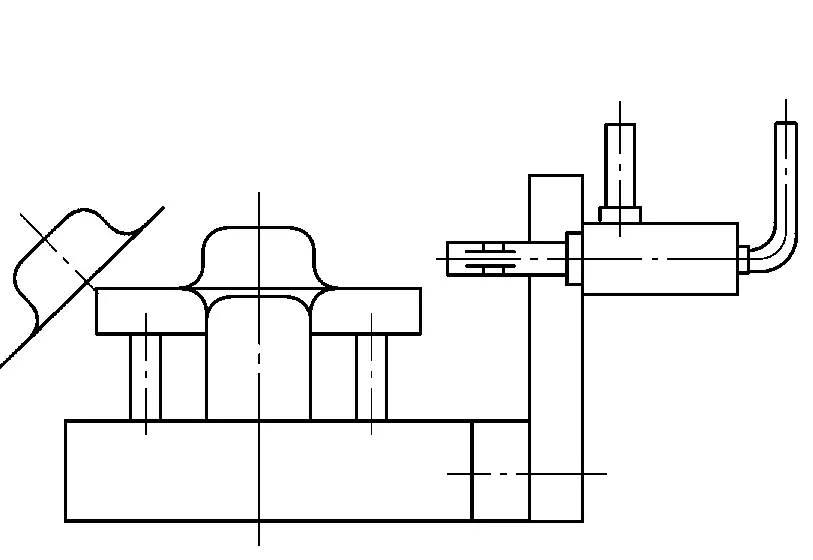

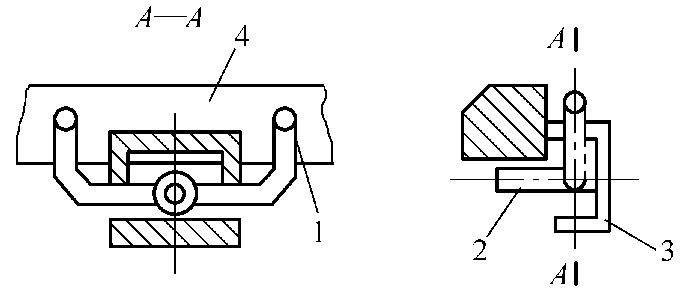

Abbildung 4 zeigt eine andere Art von pneumatischer Ausstoßvorrichtung, bei der die Druckkraft des Luftzylinderkolbens zum Ausstoßen des Werkstücks aus der Form verwendet wird. Der Betrieb des Zylinders wird durch einen Nocken gesteuert, der über ein Luftventil am Schieber- oder Kurbelwellenende angebracht ist.

Wenn die Stanzarbeit abgeschlossen ist und der Schlitten sich nach oben bewegt, steuert die Nocke über einen Endschalter die Luftquelle, so dass Luft in die linke Kammer des Zylinders einströmen kann und den Kolben nach rechts drückt, und das rechte Ende der Kolbenstange schiebt das Werkstück auf der rechten Seite heraus. Wenn sich der Schieber nach unten bewegt, steuert die Nocke am Schieber das Luftventil über einen Endschalter, so dass Luft in die rechte Kammer des Zylinders einströmen kann und die Kolbenstange nach links, weg vom Stanzarbeitsbereich, schiebt.

(2) Mechanische Auswurfvorrichtung

Es gibt viele verschiedene Bauformen, wie z. B. den Tablett-Typ, den Feder-Typ und den Stützstab-Typ.

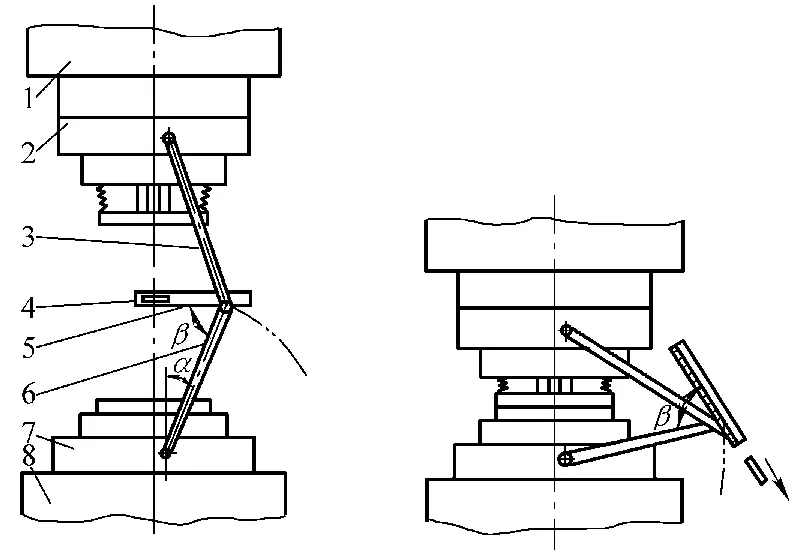

In Abbildung 5 ist ein mechanischer Auswurfmechanismus in Form einer Schale dargestellt, der aus einer Stange 3, einer Aufnahmeschale 5 und einer unteren Schwenkstange 6 besteht. Das obere Ende der Stange 3 ist mit der oberen Matrize verbunden. Die Aufnahmeschale 5 und die untere Schwenkstange 6 sind miteinander verschweißt, wobei nach dem Verschweißen ein Winkel β beibehalten wird; die Stange 3 und die untere Schwenkstange 6 sind gelenkig miteinander verbunden, wobei die Aufnahmeschale auf die obere Matrize ausgerichtet ist.

1-Schieber drücken

2 - Oberer Würfel

3-Stab

4-Workpiece

5-Empfangsfach

6-Untere Schwenkstange

7-Unterer Würfel

8-Arbeitsplatz

Der Arbeitsablauf ist wie folgt: Wenn sich der Pressenstößel mit dem Oberwerkzeug hebt, hebt sich auch das Werkstück mit dem Oberwerkzeug. Die Stange 3 wird durch das Oberwerkzeug angetrieben, wodurch die untere Schwenkstange 6 nach oben schwingt, den Winkel α verringert und die Aufnahmeschale in eine horizontale Position bringt. Das Werkstück fällt auf den Aufnahmetisch, der von der Auswerferstange gedrückt wird.

Wenn sich der Schlitten nach unten bewegt, schwingt die untere Schwenkstange 6 nach unten, wodurch die Aufnahmeschale nach außen schwingt. Da der Winkel zwischen dem Aufnahmetablett und der unteren Schwenkstange β beträgt, hat das Aufnahmetablett einen größeren Neigungswinkel, wenn die untere Schwenkstange in die unterste Position schwenkt, so dass das Werkstück automatisch nach unten gleiten kann.

III. Stanzmanipulatoren und -roboter

1. Einführung zu Manipulatoren und Robotern

Seit ihrer Einführung in den frühen 1960er Jahren haben sich Roboter über viele Jahre hinweg weiterentwickelt und sind heute in verschiedenen Branchen weit verbreitet. So sind beispielsweise Unterhaltungsroboter, Serviceroboter, Unterwasserroboter, Militärroboter, humanoide Roboter, Landwirtschaftsroboter, medizinische Roboter, Schweißroboter, Handhabungsroboter usw. zu einem untrennbaren Bestandteil des modernen Lebens geworden, insbesondere in der Fertigung.

Die Robotertechnik ist ein umfassendes und interdisziplinäres Hightech-Gebiet, das durch die Integration und Überschneidung mehrerer Disziplinen wie Mechanik, Mechanismustheorie, mechanisches Design, automatische Steuerung, Sensorik, elektro-hydraulisch-pneumatische Antriebstechnik, Informatik, künstliche Intelligenz und Bionik entsteht.

Als typische mechatronische Geräte mit hohem Automatisierungsgrad und hoher Intelligenz können Roboter durch Computerprogrammierung automatisch Zielvorgänge oder mobile Aufgaben ausführen und zeichnen sich durch hohe Zuverlässigkeit, Flexibilität, enorme Informationsspeicherung, Verarbeitungsmöglichkeiten und schnelle Reaktionsfähigkeit aus. Die Erforschung von Manipulatoren ist ein wichtiger Zweig der Robotikforschung und hat großen praktischen Wert und strategische Bedeutung in der modernen Fertigung.

Die ersten Manipulatoren waren oft spezialisiert und verfügten über feste Programme oder einfache variable Programme. Diese Manipulatoren wurden meist für bestimmte Produktionsstandorte entwickelt und hergestellt und verwendeten pneumatische, hydraulische oder elektrische Antriebe mit Endschaltern, mechanischen Anschlägen oder anderen Sensoren zur Steuerung ihrer Arbeitspositionen.

Sie haben einzelne Arbeitsobjekte, weniger Aktionen, einfache Strukturen und niedrige Kosten. Zu den Bewegungsmerkmalen einfacher Manipulatoren gehören vor allem Armbewegungen und das Greifen und Loslassen der Hand.

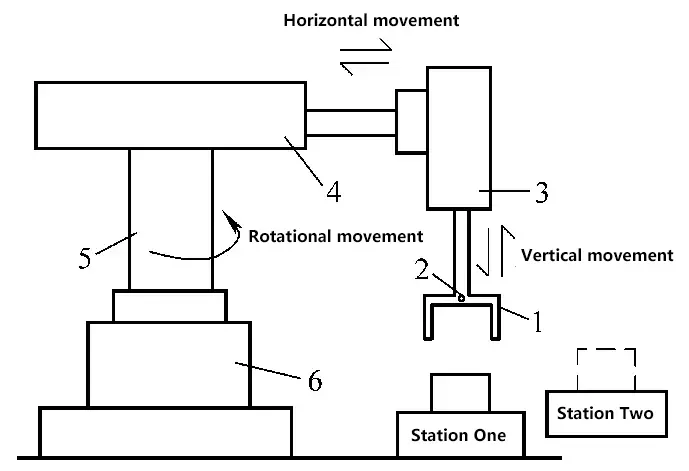

Wie in Abbildung 7-56 dargestellt, fährt der Manipulator, wenn er sich in der Ausgangsstellung befindet, zunächst in die Position eins; dann bringt der Unterarm 3 das Handgelenk 2 und die Hand 1 nach unten, um das Werkstück zu ergreifen; anschließend hebt sich der Unterarm 3; danach bewegt sich der Oberarm 4 nach rechts, während sich die Säule 5 in die Position zwei dreht, der Unterarm 3 bringt das Handgelenk 2 und die Hand 1 nach unten, um das Werkstück freizugeben; schließlich kehrt der Manipulator in seine Ausgangsstellung zurück. Damit ist ein Arbeitszyklus abgeschlossen.

1-Hand

2-Handgelenk

3-Vorderarm

4-Oberer Arm

5-spaltig

6-Rahmen

2. Arbeitsprinzip und Aufbau von Stanzmanipulatoren

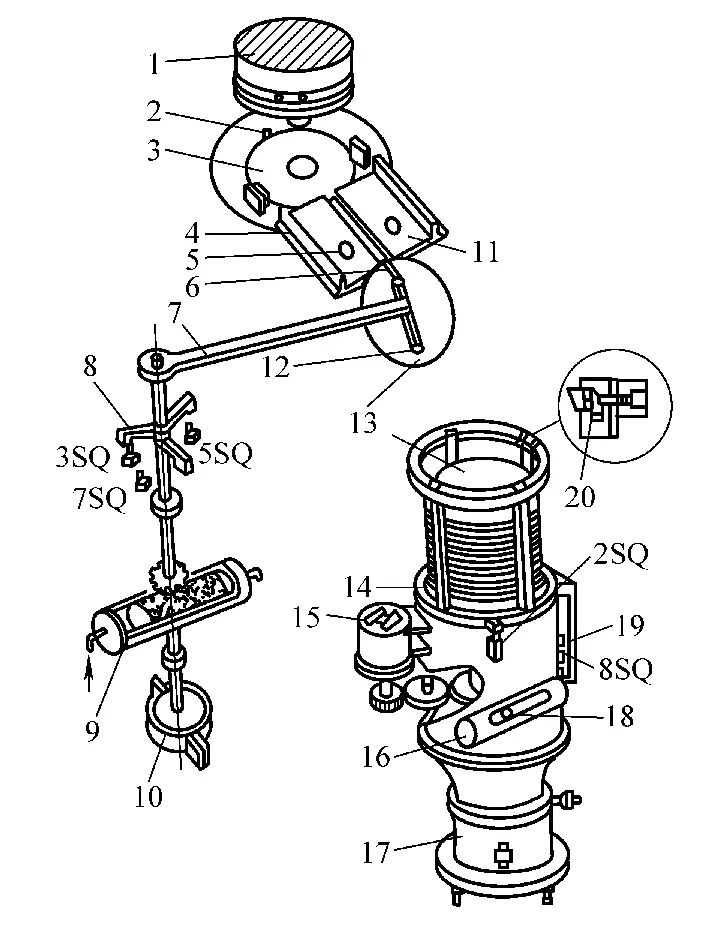

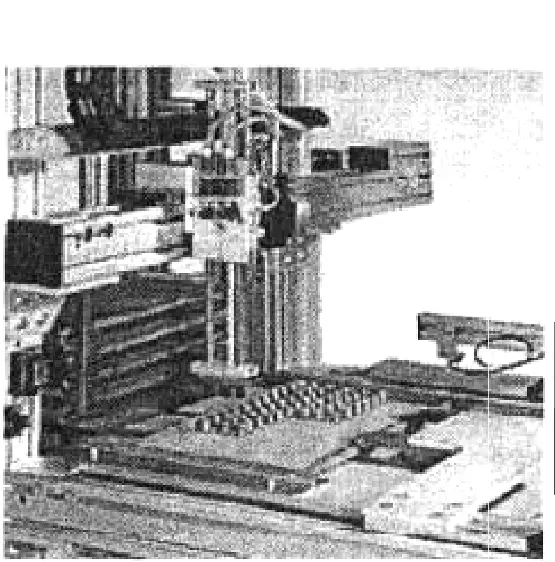

Stanzmanipulatoren sind Ausrüstungen, die speziell auf der Grundlage von Manipulatoren entwickelt wurden, um die Stanzautomation entsprechend den Merkmalen der Stanzproduktion zu erreichen. Sie können die manuelle Arbeit in verschiedenen Stanzstationen für Hilfsstempelungen, Handhabung, Be- und Entladen usw. ersetzen. Abbildung 7 zeigt den Aufbau eines automatischen Vorschubmanipulators für eine zylindrische Koordinatenpresse.

1-Stempel

2-Positionierungsstift

3-Unterer Würfel

4-Schlitten

5-Dauermagnet

6-Futterkralle

7-Arm

8-Stoßstange

9-Drehbarer Luftzylinder

10-Bremse

11-Rücklaufsperre

12-Sauger-Tasse

13-Arbeitsstück

14-Hebebühne

15-Schnellabstiegsmotor

16-Klinken-Luftzylinder

17-Hub-Luftzylinder

18-Sperrklinke

19-Hub-Stopp-Block

20-Trennklaue

Der Fütterungsmanipulator besteht aus einem Arm 7, einem Saugnapf 12, einer Fütterungsklaue 6, einer Getriebewelle, einem Bremszylinder usw. Die Kolbenstange des Zylinders treibt die Getriebewelle an und sorgt so für die Drehung des Arms des Fütterungsmanipulators.

Wenn der Arm 7 des Fütterungsmanipulators über die Hebebühne 14 zurückgezogen wird, löst der Stoßfänger 8 den Endschalter 7SQ aus, und der Hubzylinder 17 und der Sperrklinkenzylinder 16 wirken gleichzeitig. Die Sperrklinke 18, das Sperrrad, die Leitspindel und die Mutter heben die Hebebühne 14 an.

Wenn der Hubzylinder 17 ansteigt, wird das Material im Lagerkorb sofort vom Saugnapf 12 des Zuführmanipulators fest angesaugt. Während des Aufstiegs löst er ein Signal des Endschalters 8SQ aus, das den Hubzylinder 17 veranlasst, sich abzusenken und in seine Ausgangsposition zurückzukehren, und er löst ein Signal des oberen Endschalters 2SQ aus, das den Zuführungsmanipulator veranlasst, zum Schlitten 4 zurückzukehren.

Die mit dem Saugerrahmen des Vorschubmanipulators verbundene Vorschubklaue 6 schiebt das Material (vom vorherigen Vorschub) auf dem Stößel auf die untere Matrizenfläche der Presse, während der Stoßfänger 8 am Arm 7 den Endschalter 3SQ auslöst und ein Signal sendet, das das Schaltventil des Saugers öffnet und den Sauger 12 mit der Atmosphäre verbindet. Das angesaugte Werkstück fällt auf den Stößel und wird von zwei Dauermagneten 5 gehalten, um zu verhindern, dass das Werkstück von der Zuführklaue 6 zurückgetragen wird.

Gleichzeitig schaltet der Endschalter 3SQ das Zwischenrelais ab, und nachdem das Wegeventil die Richtung geändert hat, dreht sich der Vorschubmanipulator in die entgegengesetzte Richtung. Wenn er sich um 30° gedreht hat, berührt er den Endschalter 5SQ und sendet ein Signal zur Durchführung eines Stempelvorgangs.

Wenn sich der Fütterungsmanipulator in seine ursprüngliche Position zurückdreht (d. h. zurück über die Hebebühne 14), löst der Stoßfänger 8 den Endschalter 7SQ aus und sendet ein Signal, woraufhin der Fütterungsmanipulator die oben beschriebenen Aktionen wiederholt.

Wenn sich der Arm des Fütterungsmanipulators zurück zur Hebebühne dreht und die Endposition erreicht, wird eine Bremse 10 (d. h. eine mechanische Bremsvorrichtung) eingesetzt, um den Arm abzubremsen und den Aufprall zu verringern. Die Bremse dämpft und bremst die Drehung des Arms des Fütterungsmanipulators nur in eine Richtung ab.

Wenn sich der Arm in Richtung Hebebühne dreht, wird die auf der Getriebewelle installierte Bremse gelöst, und die Drehgeschwindigkeit des Arms erhöht sich allmählich, wodurch die Zuführklaue 6 genügend kinetische Energie erhält, um das Material zur Stempelfläche der Presse zu schieben.

Dieser automatische Vorschubmanipulator kann bei Pressen von 600-1000kN eingesetzt werden. Bei allgemeinen Pressen kann die Presse durch die Modifizierung der Kurbelwelle der Presse und den Einbau eines Vorschubmanipulators, einer Hebebühne und von Stößelvorrichtungen automatisch und kontinuierlich arbeiten, was eine rhythmische und sichere Produktion der Presse gewährleistet, die einfach und bequem ist.

3. Komponenten von Stanzmanipulatoren

Stanzmanipulatoren bestehen im Wesentlichen aus drei Hauptteilen: dem Ausführungsmechanismus, dem Antriebsmechanismus und dem Steuerungssystem.

(1) Ausführungsmechanismus

Er wird auch als Bediener bezeichnet und ist die mechanische Einheit, die die Funktionen des Roboters ausführt und ähnliche Fähigkeiten wie ein menschlicher Arm besitzt. Er kann im Allgemeinen in vier Teile unterteilt werden: Endeffektor, Handgelenk, Arm und Basis.

1) Endeffektor.

Der Endeffektor eines Stanzmanipulators hat in der Regel eine Greiffunktion und wird daher auch als Handteil bezeichnet. Der Teil, der das gestanzte Werkstück direkt berührt und die entsprechende Operation ausführt, wird als Finger bezeichnet.

Je nach den verschiedenen Greifmethoden und -prinzipien kann das Handteil in vier Kategorien eingeteilt werden: Klemmtyp, Luftsaugtyp, Magnetsaugtyp und Ringtyp. Am gebräuchlichsten sind Klammer- und Saugnapfhände. Das Handteil ist häufig modular aufgebaut, um eine einfache Installation und Demontage zu ermöglichen, was auch die Anpassungsfähigkeit des Manipulators verbessert.

2) Handgelenk.

Das Handgelenk dient zur Unterstützung und Einstellung der Position und Geschwindigkeit des Endeffektors. Durch das Vorhandensein des Handgelenks kann der Bewegungsbereich des Arms erweitert werden, der im Allgemeinen 2 bis 3 Rotationsfreiheitsgrade hat, um die Haltung des Endeffektors anzupassen. Manche Roboterhände haben keine Handgelenkstruktur und verbinden den Endeffektor direkt mit dem Unterarm.

3) Arm.

Es besteht in der Regel aus mehreren Stangen und Gelenken an den Anschlüssen, ist mit der Hauptstromquelle des Systems verbunden, überträgt Strom und wirkt bei der Einstellung der Haltung des Endeffektors und des Handgelenks mit.

Der Arm besteht oft aus mehreren Teilen, und jeder Teil kann aus mehreren Segmenten bestehen. Normalerweise wird der Abschnitt, der dem Endeffektor am nächsten ist, als Unterarm bezeichnet, während der Abschnitt, der näher an der Basis liegt, als Oberarm bezeichnet wird. Der Oberarm ist ebenfalls über Gelenke mit der Basis verbunden, um den gesamten Bewegungsbereich der Roboterhand zu erweitern und ihre Flexibilität zu erhöhen.

4) Basis.

Sie ist die relativ feste Grundkomponente der Roboterhand, die die Kräfte von Endeffektor, Handgelenk und Arm aufnimmt. Sie kann in zwei Typen unterteilt werden: fest und beweglich.

Der feste Typ kann sich nicht frei bewegen und führt häufig Arbeiten in einer festen Position im Nahbereich aus, während die mobile Basis mit Rädern, Schienen oder anderen beweglichen Mechanismen an der Unterseite ausgestattet ist, so dass sich die Roboterhand relativ frei bewegen kann. Da die Funktionen der Stanzroboterhände in der Regel recht einfach sind, müssen sie in der Regel nicht über alle Komponenten verfügen.

(2) Antriebsmechanismus

Der Antriebsmechanismus sorgt für den Antrieb und die Bewegung der Roboterhand und besteht aus einer Energiequelle, einer Übertragungsvorrichtung, Erfassungselementen usw. Zu den üblichen Antriebsmethoden gehören Elektromotoren, hydraulische und pneumatische Vorrichtungen oder eine Kombination aus zwei der drei.

Aus Tabelle 2 geht hervor, dass das pneumatische Verfahren die geringsten Kosten verursacht, das hydraulische Übertragungsverfahren die größte Übertragungskraft aufweist, das elektromotorische Übertragungsverfahren die höchste Präzision und die beste Regelungsleistung hat und das mechanische Übertragungsverfahren seltener eingesetzt und im Allgemeinen nicht berücksichtigt wird.

Tabelle 2 Vergleich der Antriebsmethoden

| Artikel | Pneumatische Übertragung | Hydraulische Übertragung | Elektromotorisches Getriebe | Elektrische Übertragung | Mechanische Übertragung |

| Struktur des Systems | Einfach | Komplexe | Komplexe | Komplexe | Relativ komplex |

| Flexibilität bei der Installation | Groß | Groß | Groß | Mittel | Klein |

| Ausgangskraft | Etwas groß | Groß | Durchschnitt | Klein | Etwas groß |

| Ortungsgenauigkeit | Durchschnitt | Durchschnitt | Hoch | Sehr hoch | Hoch |

| Aktionsgeschwindigkeit | Schnell | Geringfügig schnell | Schnell | Schnell | Langsam |

| Reaktionsgeschwindigkeit | Langsam | Schnell | Schnell | Schnell | Mittel |

| Sauberkeit | Sauber | Mögliche Kontamination | Sauber | Sauber | Relativ sauber |

| Wartung | Einfach | Komplexer als die Pneumatik | Komplexe | Komplexe | Einfach |

| Preis | Durchschnitt | Geringfügig hoch | Hoch | Hoch | Durchschnitt |

| Technische Anforderungen | Relativ niedrig | Relativ hoch | Hoch | Hoch | Relativ niedrig |

| Flexibilität kontrollieren | Groß | Groß | Groß | Mittel | Klein |

(3) Kontrollsystem

Das Steuersystem besteht in der Regel aus zwei Teilen: Sensorkreise und eine zentrale Steuereinheit (PC, SPS, Mikrocontroller usw.) und deren Steuerkreise. Es kann auf manuelle Vorgänge am Gerät reagieren (Einschalten, Ausschalten, Einlernen usw.) und gleichzeitig den Roboter so steuern, dass er gemäß den festgelegten Anforderungen agiert.

Zu den gängigen Regelungsmethoden gehören die Steuerung ohne Rückkopplungssignalerkennung und die Regelung mit Rückkopplungssignalerkennung.

4. Klassifizierung von Stanzroboterhänden

Zur Klassifizierung von Roboterhänden. Derzeit gibt es viele Klassifizierungsmethoden für Stanzroboterhände, die nach Einsatzbereich, Antriebsmethode, Zweck, Koordinatenform, Steuerungsmethode, Tragfähigkeit, Bewegungstrajektorie usw. kategorisiert werden können.

(1) Klassifizierung nach Nutzungsbereichen

Man kann zwischen speziellen Roboterhänden, Allzweckrobotern und Roboterhänden für den Unterricht unterscheiden.

1) Dedizierte Roboterhände.

Diese Art von Roboterhand wird in der Regel auf der Grundlage einer bestimmten mechanischen Stelle entworfen und führt bestimmte Aktionen unter der Anleitung von festen Programmen oder einfachen variablen Programmen aus. Sie hat ein einziges Arbeitsobjekt, weniger Aktionen, eine einfache Struktur und geringere Kosten.

2) Allzweckroboter.

Es handelt sich um programmierbare Mehrzweck-Roboterhände, die sich an verschiedene Arbeitsobjekte anpassen können, sehr vielseitig sind und sich für flexible Fertigungssysteme eignen, die sich durch eine variantenreiche Produktion von kleinen und mittleren Serien auszeichnen.

3) Roboterhände als Lehrmittel.

Sie werden auch als Teach-and-Playback-Roboterhände bezeichnet und lernen, indem sie den Endeffektor (Greifer, Werkzeug, Schweißzange usw.) des Roboterarms manuell führen oder indem sie ein Simulationsgerät manuell bedienen oder ein Programmiergerät verwenden, damit sich der Roboter die erwarteten Aktionen merkt und dann das durch die Lernprogrammierung gespeicherte Betriebsprogramm wiederholt und reproduziert.

(2) Klassifizierung nach Antriebsart

Man unterscheidet zwischen mechanischen Roboterhänden, hydraulischen Roboterhänden, pneumatischen Roboterhänden und elektrischen Roboterhänden usw.

(3) Klassifizierung nach Zweck

Es gibt Stanzroboterhände, Schweißroboterhände, Oberflächenbeschichtungsroboterhände, Be- und Entladeroboterhände, Montageroboterhände, Roboterhände für zerstörungsfreie Prüfungen und medizinische Roboterhände usw.

(4) Klassifizierung nach der Methode der Bewegungssteuerung von Roboterhänden

Man unterscheidet zwischen Roboterhänden mit Punkt-zu-Punkt-Steuerung und Roboterhänden mit kontinuierlicher Flugbahnsteuerung.

1) Punkt-zu-Punkt-Steuerung von Roboterhänden.

Dabei handelt es sich um eine Punkt-zu-Punkt-Steuerungsmethode, bei der die Position und die Haltung des Endeffektors des Roboters an Schlüsselpunkten (Zielpunkten) genau gesteuert werden, um die vorgegebenen Betriebsanforderungen zu erfüllen. Zum Beispiel Be- und Entlade-Handling-Roboter und Punktschweißen Roboter gehören zum Typ der Punkt-zu-Punkt-Steuerung von Roboterhänden.

2) Roboterhände mit kontinuierlicher Flugbahnsteuerung.

Diese Art von Roboterhand koordiniert die Bewegung verschiedener Teile und steuert den Endeffektor des Roboters präzise so, dass er sich entlang einer vorgegebenen Bahn und Geschwindigkeit bewegt, und kann die Haltung des Endeffektors an jedem Punkt entlang der gekrümmten Bahn steuern. Roboterhände zum Lichtbogenschweißen, Lackieren und zur Inspektion gehören alle zur Methode der kontinuierlichen Bahnsteuerung.

(5) Klassifizierung nach Tragfähigkeit

Kann in Mikro-Roboterhände, kleine Roboterhände, mittlere Roboterhände und große Roboterhände usw. unterteilt werden.

(6) Klassifizierung nach Rahmenstruktur

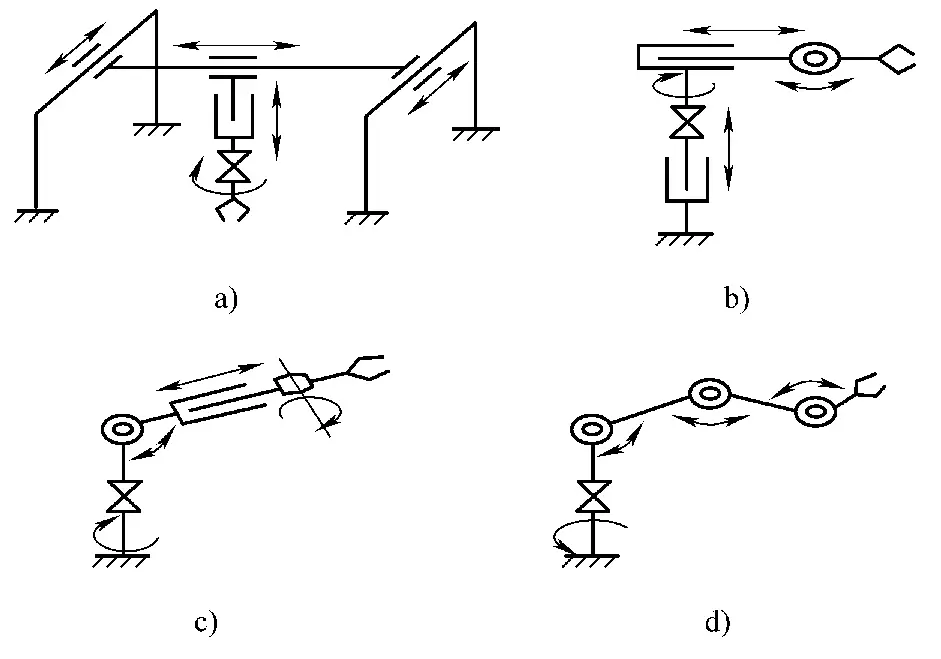

Es gibt Säulen-, Portal-, Koordinaten- und SCARA-Roboterhände usw., wie in den Abbildungen 8 bis 11 dargestellt.

(7) Klassifizierung nach dem Koordinatensystem der mechanischen Struktur

Es gibt Roboterhände mit kartesischen Koordinaten, Roboterhände mit zylindrischen Koordinaten, Roboterhände mit sphärischen Koordinaten und Roboterhände mit Gelenken usw., wie in Abbildung 12 dargestellt.

a) Roboterhand mit kartesischen Koordinaten

b) Zylindrische Koordinaten-Roboterhand

c) Sphärische Koordinaten-Roboterhand

d) Roboter-Gelenkhand

1) Roboterhand mit kartesischen Koordinaten.

Auch bekannt als Linearbewegungs-Roboterhand, wie in Abbildung 12a dargestellt. Der Arm der Roboterhand kann sich linear in den drei Richtungen der Koordinatenachsen des kartesischen Koordinatensystems bewegen, d. h. vorwärts und rückwärts ausfahren, nach oben und unten heben und nach links und rechts bewegen.

Diese Art von Roboterhand zeichnet sich durch eine einfache Struktur, intuitive Bewegung, hohe Präzision, einen guten Sicherheitsfaktor und geringe Kosten aus. Der Nachteil ist, dass sie einen größeren Platz für die Ausrüstung benötigt und einen relativ kleinen Arbeitsbereich hat. Sie eignet sich für Situationen, in denen die Arbeitspositionen in einer geraden Linie angeordnet sind, und wird häufig zum Greifen und Be- und Entladen von Förderbändern verwendet.

2) Zylindrische Koordinaten-Roboterhand.

Auch bekannt als rotierende Roboterhand, wie in Abbildung 12b dargestellt. Der Arm der Roboterhand kann sich vorwärts und rückwärts ausstrecken, nach oben und unten heben und in der horizontalen Ebene schwingen. Er hat die Vorteile einer guten Intuitivität, eines hohen Trägheitsverhältnisses und eines einfachen Aufbaus. Im Vergleich zu Roboterhänden mit kartesischen Koordinaten nimmt sie weniger Platz ein und hat einen größeren Bewegungsbereich.

Das Merkmal der zylindrischen Koordinatenroboterhand ist eine Schiebehülse, die auf einem vertikalen Führungspfosten angebracht ist, so dass sich der Arm linear in vertikaler Richtung bewegen und in der horizontalen Ebene schwingen kann. Aufgrund struktureller Beschränkungen kann er jedoch keine Objekte auf dem Boden greifen.

3) Roboterhand mit sphärischen Koordinaten.

Auch bekannt als Pitch-Roboterhand, wie in Abbildung 12c dargestellt. Sie hat mehr Freiheitsgrade und einen größeren Anwendungsbereich. Der Arm der Roboterhand kann sich vorwärts und rückwärts ausstrecken, nach oben und unten neigen und nach links und rechts schwingen.

Im Vergleich zu zylindrischen Koordinatenroboterhänden gleicher Größe erweitert er den Arbeitsbereich und kann Objekte auf dem Boden greifen. Seine Bewegungsträgheit ist geringer, aber je länger der Arm ist, desto größer ist der Einfluss des Schwenkwinkelfehlers auf die Präzision. Der Nachteil ist, dass die Bewegungsbeziehungen komplex sind und die Kosten höher sind.

4) Gelenkige Roboterhand.

Auch bekannt als gelenkige Roboterhand, wie in Abbildung 12d dargestellt. Ähnlich wie ein menschlicher Arm besteht die gelenkige Roboterhand aus einem Oberarm, einem Unterarm und mehreren Gelenken.

Sie ist flexibler als die drei oben genannten Arten von Roboterhänden und kann sogar um Hindernisse herum arbeiten, was sie anpassungsfähiger und vielseitiger für beengte Arbeitsumgebungen macht. Die gleichzeitige Bewegung mehrerer Gelenke führt jedoch zu schlechter Bewegungsintuitivität, komplexer Steuerung, komplexer mechanischer Struktur, geringer mechanischer Steifigkeit, geringer Bewegungspräzision und hohen Kosten.

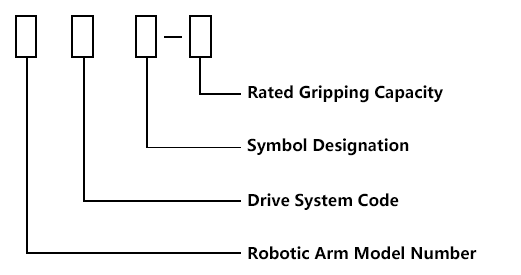

5. Modellnummern der Stanzroboterhände

Derzeit folgen verschiedene Einheiten in China bei der Zusammenstellung von Modellnummern für Roboterhände im Allgemeinen diesen Grundsätzen:

- Verwenden Sie chinesische Pinyin-Buchstaben, um die Roboterhand und ihre Antriebsmethode darzustellen.

- Verwenden Sie Zahlen zur Angabe der wichtigsten Parameter der Roboterhand, wie z. B. die Nenngreifmasse usw.

- Wenn bestimmte Merkmale besonders vermerkt werden müssen, werden zusätzliche Zahlen oder Pinyin-Buchstaben hinzugefügt, z. B. die Reihenfolge der Änderungen.

Die Kennzeichnung von Modellnummern für Roboterhände kann deren Eigenschaften hervorheben, während andere charakteristische Parameter der Roboterhand im Handbuch detailliert beschrieben werden können. Tabelle 3 zeigt die Kompilationscodes für die Modellnummern der Roboterhand.

Tabelle 3 Kompiliercodes für Roboterhand-Modellnummern

| Dargestellter Inhalt | Roboterhand | Antriebsmethode | Nenngreifmasse/kg | Änderungsauftrag | |||

| Hydraulisch | Pneumatisch | Elektrisch | Mechanisch | ||||

| Verwendeter Code | JS | Y | Q | D | J | ||

| Digitaler Code | Dargestellt durch Zahlen | Dargestellt durch Zahlen | |||||

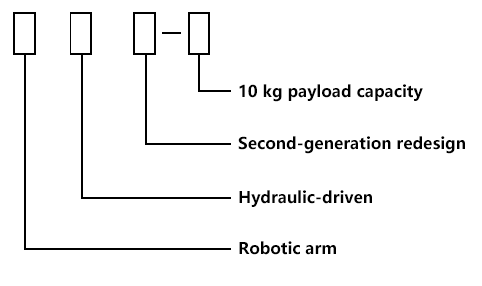

Beispiele für Symbole für Roboterhände sind in Abbildung 13 und Beispiele für Modellnummern in Abbildung 14 zu sehen.

6. Knickarmroboter

Knickarmroboter werden wegen ihrer Flexibilität und Vielseitigkeit bevorzugt. Gängige Roboter zum Schweißen, Lackieren usw. gehören alle zu den Knickarmrobotern.

Die Struktur von Gelenkrobotern ähnelt einem menschlichen Arm und ist in der Lage, die Haltung des Roboters im dreidimensionalen Raum effektiv zu bestimmen. Es gibt hauptsächlich zwei Arten von Bewegungen: Rotation und Drehung. Durch mathematische Berechnungen und Bahnsteuerung kann er jede Kurve im Raum simulieren und sogar Hindernissen leicht ausweichen, um jede Zielposition im Raum zu erreichen.

Dies ist besonders wichtig für Kommissionierroboter. Knickarm-Montageroboter werden in zwei Typen unterteilt: Roboter mit ebenen Gelenken (SCARA-Typ) und Roboter mit vertikalen Gelenken (räumlicher Gelenktyp).

Planare Knickarmroboter werden hauptsächlich für den Zusammenbau unregelmäßiger Chips bei der Herstellung von Leiterplatten verwendet. Im Vergleich zu vertikalen Knickarmrobotern benötigen sie weniger Platz, haben eine flexiblere horizontale Bewegung, eine geringere Tragfähigkeit, eine höhere Präzision und niedrigere Kosten. Vertikale Knickarmroboter haben einen größeren Arbeitsbereich, eine größere Vielseitigkeit und sind flexibler einsetzbar. Mensch

Je nach Verteilung der Gelenke können mechanische Hände in Serien- und Paralleltypen unterteilt werden. Aus der Perspektive der Gelenkantriebsmethoden können sie weiter in mechanische Hände mit Mehrmotorenantrieb und solche mit Einmotorenantrieb unterteilt werden, wie in Abbildung 15 dargestellt.

Mehrmotorige Antriebe sind relativ leicht zu steuern und haben einfache mechanische Strukturen, während einmotorige Antriebe zwar schwieriger zu steuern sind, aber weniger Platz benötigen und flexibler einsetzbar sind. Die Erforschung von Gelenkrobotern ist nach wie vor ein wichtiges Thema in aktuellen Studien.

IV. Stanzen von Sicherheitsschutzvorrichtungen

1. Überlastschutzeinrichtungen

Bei der Verwendung von Pressen kann die technologische Kraft des Stößels aufgrund einer unsachgemäßen Auswahl der Ausrüstung, Fehlern bei Material und Dicke der Stanzteile, Fehlern bei der doppelten Zuführung und anderen Gründen den zulässigen Bereich überschreiten, was zu Schäden an der Ausrüstung und in schweren Fällen sogar zu Unfällen führen kann.

Um die Sicherheit von Maschinen und Personen zu gewährleisten, werden in Pressen häufig verschiedene Überlastschutzvorrichtungen eingesetzt. Gängige Überlastschutzvorrichtungen werden in zwei Kategorien unterteilt: die eine ist zerstörend, wie z. B. Scherplatten- und Quetschblockschutzvorrichtungen; die andere ist nicht zerstörend, wie z. B. hydraulische, mechanische und elektrische Instrumenten-Überlastschutzvorrichtungen.

(1) Schutzvorrichtung für Quetschblock

Der Quetschblock ist eine übliche zerstörerische Sicherheitsvorrichtung, die bei normalen Pressen verwendet wird, wie in Abbildung 7-66 dargestellt. Bei Überlastung wird der Quetschblock zerstört, wodurch ein Endschalter ausgelöst wird, und die Presse stoppt. Um den Betrieb der Presse wieder aufzunehmen, muss der Quetschblock ausgetauscht werden, und nach dem Austausch muss die geschlossene Höhe erneut überprüft werden, was recht mühsam und zeitaufwändig ist.

Da bei zerstörerischen Sicherheitsvorrichtungen in den meisten Fällen eine von ihnen zuerst bricht, kann dies leicht dazu führen, dass der Schlitten kippt und die Führungsschienen Kräften ausgesetzt sind, die die Drehung des Schlittens einschränken. Dies kann den Verschleiß der Führungsschienen beschleunigen oder sogar Bauteile beschädigen.

Daher sind zerstörerische Sicherheitsvorrichtungen für Doppelpunkt- und Vierpunktpressen nicht geeignet. Aufgrund ihres einfachen Aufbaus und der geringen Herstellungskosten werden sie jedoch nach wie vor bei Einpunktpressen mit kleiner Tonnage eingesetzt.

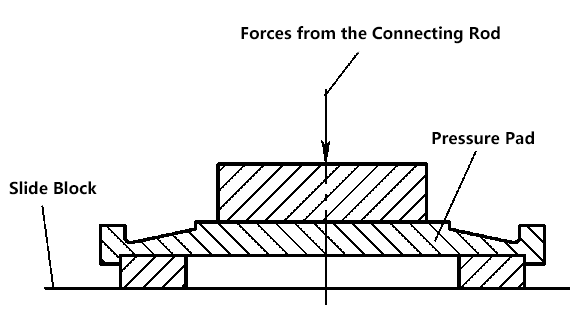

(2) Hydraulische Überlastungsschutzvorrichtung

Hydraulikkissen werden anstelle von Quetschblöcken als Überlastungsschutzvorrichtungen verwendet. Das hydraulische Kissen kann die genaue Schutzlast durch Druckeinstellung im Hydrauliksystem erreichen.

Wenn die Presse überlastet wird, steigt der Hydraulikdruck an und das Überdruckventil wird automatisch geöffnet. Die Flüssigkeit im Hydraulikkissen wird schnell wieder in das Hydrauliksystem abgelassen. Während sich der Stößel nicht mehr bewegt, kann sich die Verbindungsstange weiter nach unten bewegen, und gleichzeitig sendet der Endschalter ein Überlastsignal, das das Ausrücken der Kupplung steuert.

Nach Überprüfung und Beseitigung der Überlastungsursache kehrt das Hydrauliksystem automatisch auf den Schutzdruck zurück, und die Presse kann weiterarbeiten. Daher ist der hydraulische Überlastungsschutz nicht zerstörerisch.

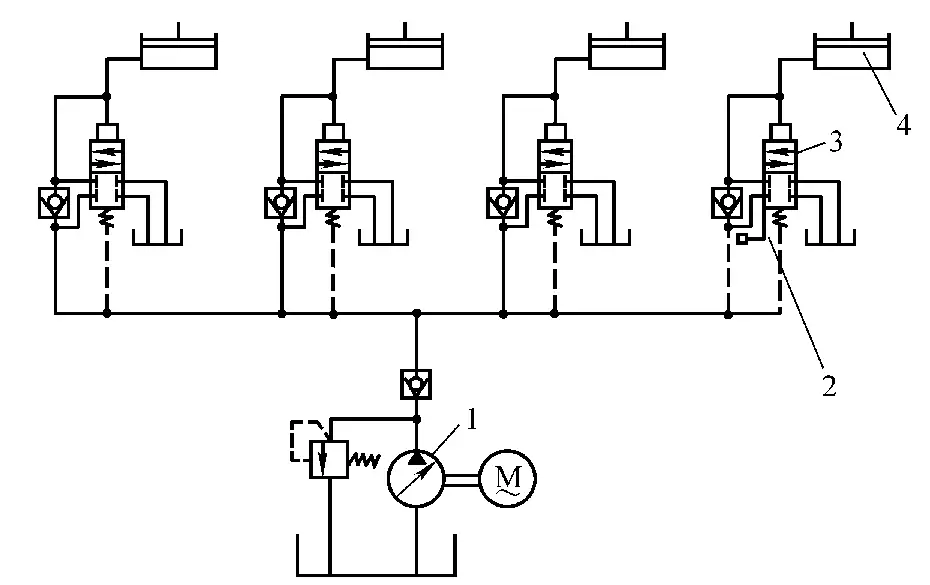

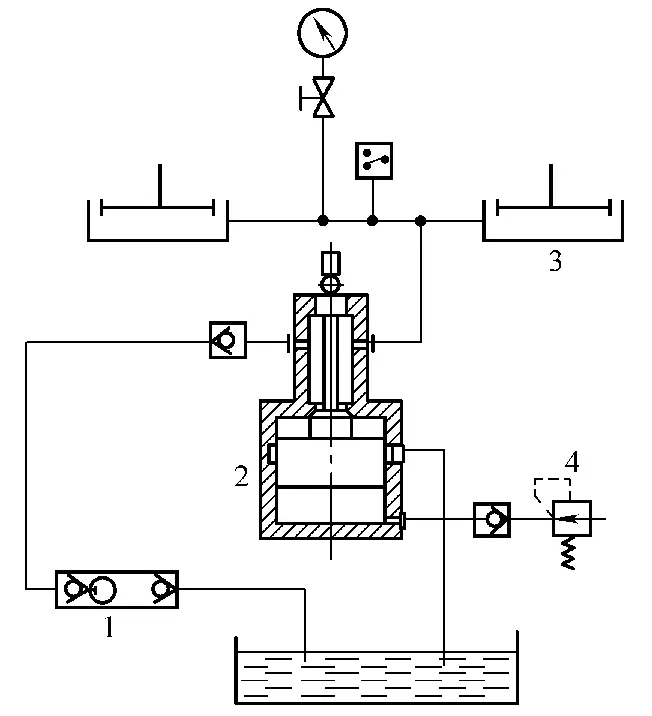

Abbildung 17 zeigt das hydraulische Prinzipschema einer hydraulischen Überlastsicherung an einer Vier-Punkt-Presse. An der Unterseite jeder Pleuelstange befindet sich ein Hydraulikkissen 4, und jedes Hydraulikkissen wird durch ein hydraulisches Überdruckventil 3 gesteuert. Beim Entladen kann der Ventileinsatz ein Überlastsignal über den Endschalter 2 senden.

1-Hydraulikpumpe

2-Grenzschalter

3-Entspannungsventil

4-Hydraulisches Kissen

Das Hydrauliksystem wird von einer Hochdruck-Hydraulikpumpe 1 gespeist. Im Allgemeinen hat die hydraulische Überlastschutzvorrichtung eine genaue Schutzlast, empfindliche und zuverlässige Aktion, aber die Herstellungskosten sind relativ hoch. Dieses System hat zwei Nachteile: Erstens, wenn die Presse ungleichmäßig belastet wird, ist es ziemlich schwierig, sicherzustellen, dass alle Überdruckventile gleichzeitig entladen werden; zweitens, die Hochdruckpumpe arbeitet oft in einem Hochdruck-Überlaufzustand, wodurch das System anfällig für Erwärmung.

Abbildung 18 zeigt ein hydraulisches System mit einer Pneumatikpumpe für die Flüssigkeitsversorgung. In diesem System werden eine pneumatische Pumpe 1 und ein pneumatisches Überdruckventil 2 verwendet, die die zuvor erwähnte Hochdruckpumpe und das Überdruckventil ersetzen. Die pneumatische Pumpe ist eine automatische Pumpe, die automatisch anläuft, wenn der Systemdruck sinkt, und automatisch stoppt, wenn der eingestellte Druck erreicht ist.

1-Pneumatische Pumpe

2-Pneumatisches Überdruckventil

3-Hydraulisches Kissen

4-Druckregulierventil

Während des normalen Betriebs der Presse dient die Pneumatikpumpe nur zur Druckunterstützung, was zu einer langen Lebensdauer und Energieeinsparung führt. Dieses System wurde bei der Presse des Typs J36-800 effektiv eingesetzt.

(3) Mechanische und elektrische Ablesegeräte

Zu den Überlastungsschutzvorrichtungen für Pressen gehören auch mechanische und elektrische Lesegeräte. Mechanische Ableseinstrumente werden vor allem bei kleinen Pressen japanischer Hersteller verwendet. Sie verwenden einen mechanischen Dehnungsmessstreifen, um die Verformung des Maschinenkörpers zu messen, die dann durch einen Hebel verstärkt wird, um ein zeigerartiges Instrument zu schaffen. Diese Art von Instrument ist nicht geeignet, um schnell wechselnde Belastungen bei Stanzprozessen zu verfolgen, aber es ist sehr geeignet für Prozesse wie das Tiefziehen. Außerdem ist es kostengünstig und hat eine stabile Leistung.

Elektrische Ablesegeräte verwenden Dehnungsmessstreifen, die direkt am Maschinenkörper angebracht sind, um dessen Arbeitsverformung zu erfassen. Das Signal wird durch Schaltkreise verstärkt und digital angezeigt. Erreicht es einen Warnwert, gibt es ein Alarmsignal und kann den maximalen Druckwert speichern. Es handelt sich um ein automatisches Instrument, das relativ teuer ist und hauptsächlich bei großen Pressen eingesetzt wird.

2. Persönliche Schutzvorrichtungen

Personenschutzvorrichtungen für Pressen sind Zubehörteile, die an Pressen angebracht werden, um die persönliche Sicherheit zu gewährleisten. Die verschiedenen Schutzvorrichtungen unterscheiden sich in ihren Anforderungen und haben unterschiedliche Auswirkungen auf die Verbesserung der Produktivität, die Arbeitsersparnis und die Sicherheit.

Die Verbesserungsrate bezieht sich hier auf die Länge der maximal zulässigen Hilfszeit bei Verwendung verschiedener Schutzeinrichtungen. Die Arbeitsersparnis bezieht sich auf die Verringerung der Arbeitsintensität aufgrund von Sicherheitsabstandsbegrenzungen bei der Verwendung verschiedener Schutzvorrichtungen. Sicherheit bezieht sich auf das Ausmaß der Kontrolle über die Pressenteile und die Vorrichtung selbst durch verschiedene Schutzvorrichtungen.

(1) Schutzvorrichtungen für Handwerkzeuge

Zu den Handwerkzeugen gehören Klammern, Pinzetten, Zangen, Magnetsauger, elektromagnetische Sauger, Vakuumsauger usw. Handwerkzeuge sollten entsprechend der Größe, der Form und dem Gewicht der Stanzteile ausgewählt werden. Sie ersetzen in erster Linie den Bediener beim Be- und Entladen und vermeiden den direkten Kontakt zwischen den Händen des Bedieners und den Ober- und Unterformen. Die Schutzvorrichtungen für Handwerkzeuge werden hauptsächlich mit einer Zweihand-Kombination verwendet.

Bei der Zweihand-Kombisicherung muss der Bediener zwei Griffe gleichzeitig oder einen Griff und einen Knopf oder zwei Knöpfe usw. drücken, damit sich der Schlitten in Bewegung setzt.

Damit soll sichergestellt werden, dass sich die Hände des Bedieners beim Abwärtshub des Schlittens nicht im Gefahrenbereich befinden und somit die Sicherheit gewährleistet ist. Zu den wichtigsten Formen gehören die Zweihandverriegelung, Zweihandtasten, Sicherheitstasten usw.

1) Verriegelungsvorrichtung mit zwei Griffen.

Bei der in Abbildung 19 gezeigten Vorrichtung kann die Startstange 2 nur dann bis zum Boden gedrückt werden, wenn beide Seiten der Doppelgriffe 1 gleichzeitig gedrückt werden, so dass die Startvorrichtung einrasten kann. Wird nur eine Seite des Griffs 1 gedrückt, kann die Startstange 2 nicht bis zum Boden gedrückt werden, so dass die Startvorrichtung nicht einrastet. Diese Vorrichtung wird im Allgemeinen bei kleinen Pressen und Bankpressen verwendet.

1-Griff

2-Anlaufstange

3-Deckelschale

4-Arbeitsplatz

2) Zweihandtasten (Sicherheitsvorrichtung für Zweihandbedienung).

Durch gleichzeitiges Drücken zweier Tasten oder Betätigungsgriffe mit beiden Händen wird die Kupplung durch elektromagnetische Kraft, Federkraft, Luftdruck oder manuelle Kraft angefahren, wodurch sich der Schlitten absenkt.

Die Betätigungsknöpfe müssen über den Sicherheitsabstand hinausgehen, der durch die Not-Aus-Funktion der Presse bestimmt wird, um die Hände des Bedieners beim Absenken des Stößels zwangsweise aus dem Gefahrenbereich zu entfernen und Unfälle zu vermeiden, wenn die Hände nach dem Starten und Loslassen der Griffe zwischen Ober- und Unterform geraten.

Diese Bedienung muss mit Zweihandtastern verriegelt werden und wird meist zur Steuerung von Maschinen verwendet, die von einer einzigen Person bedient werden. Zweihandschaltungen werden oft zusammen mit anderen Sicherheitseinrichtungen installiert und sind in verschiedenen Produktionsstätten weit verbreitet.

Bei den Zweihandtastern unterscheidet man zwischen der Ein-Personen-Bedienung und der Mehr-Personen-Bedienung. Ihre Vorteile sind: geringe Investition, geringer Platzbedarf, einfache Installation und bequeme Inbetriebnahme. Die Anwendungseinschränkungen sind: Sie bieten nur Schutz für die Hand, keinen Schutz für Dritte und haben ein erhebliches Konfliktpotenzial zwischen Mensch und Maschine, z. B. sind sie unwirksam gegen sekundäre Rutschen, die durch mechanische Fehler verursacht werden.

Zweihandtaster sind für Pressen mit Reibungskupplungen oder beweglichen starren Kupplungen geeignet. Beim Einsatz an Pressen mit starrer Kupplung muss die Position der Zweihandtaster ebenfalls einen sicheren Abstand gewährleisten.

(2) Mechanische Schutzvorrichtungen

Hierbei handelt es sich um Vorrichtungen, die mit Hilfe mechanischer Strukturen den Gefahrenbereich isolieren oder die Arme des Bedieners zwangsweise aus dem Gefahrenbereich herausbewegen, wenn sich der Pressenstößel in seinem Abwärtshub und im unteren Totpunkt befindet, um die Sicherheit zu gewährleisten.

Die mechanischen Schutzvorrichtungen sind einfach aufgebaut und sehr zuverlässig. Sie sind besonders wirksam, wenn es darum geht, ein kontinuierliches Stanzen zu verhindern, weil der Startmechanismus des Pressenstößels versagt oder der Stößel unerwartet abrutscht. Dies liegt daran, dass die mechanischen Schutzvorrichtungen mit dem Pressenstößel verbunden sind und ihre Energiequelle vom Stößel kommt. Solange sich der Stößel nach unten bewegt, werden die Hände des Bedieners aus der Gefahrenzone gebracht.

Es gibt verschiedene Arten von mechanischen Schutzeinrichtungen, die sich grob in Schutzzaun-, Drücker- und Ziehertypen einteilen lassen.

1) Sicherheitsvorrichtung für den Schutzzaun.

Das Prinzip besteht darin, einen Zaun zwischen dem Bediener und dem Gefahrenbereich bzw. um den geschützten Bereich herum zu errichten, der sich mit der Bewegung des Pressenstößels bewegt. Wenn der Stößel zurückfährt, öffnet sich der Zaun zum Be- und Entladen, und wenn der Stößel herunterfährt, schließt sich der Sicherheitszaun und verhindert, dass Hände zwischen Ober- und Unterwerkzeug gelangen.

Sicherheitsanschläge sind im Allgemeinen für kontinuierliche Hübe geeignet und können an kleinen, mittleren und großen Pressen sowie für Einzelhübe eingesetzt werden. Die Ausführung des Anschlags, insbesondere der Abstand des festen Anschlags, sollte den in Tabelle 4 aufgeführten Werten entsprechen. Wenn die Presse aufgrund einer Störung versehentlich anläuft und der Stößel kontinuierlich stanzt, kann der Anschlag einen Schutz bieten, da er sich im Zusammenspiel mit dem Stößel bewegt.

Tabelle 4 Zaunlückentabelle

| Abstand zwischen Anschlag und Matrizenkante/mm | Zaunlücke/mm | |

| 0-40 | 6 | |

| >40-60 | 10 | |

| >60-90 | 13 | |

| >90-140 | 16 | |

| >140-160 | 20 | |

| >160-190 | 23 | |

| >190-210 | 30 | |

2) Sicherheitsvorrichtung mit Druckknopf.

Es gibt Verbindungsstangen, Zugstangen und Nocken, die mit der Handdruckstange der Rutsche verbunden sind. Wenn sich die Rutsche absenkt, drückt sie die Hände gewaltsam aus dem Gefahrenbereich. Diese Vorrichtung muss in der Lage sein, die Länge und den Schwung der Handschiebestange einzustellen und ist mit einer Schutzplatte ausgestattet, um die Sicherheit der Hände während der Rutschenbewegung zu gewährleisten.

Sie wird vor allem für kleine offene Pressen verwendet und kann auch bei einem zweiten Sturz des Stößels genau funktionieren und Schutz bieten.

3) Sicherheitsvorrichtung für die Ziehhand.

Wenn sich der Schieber absenkt, werden die Hände des Bedieners mit Hilfe von zwei Seilen, die an den Händen des Bedieners befestigt sind, aus der Form in einen sicheren Bereich gezogen. Solange das Zugband und die Zugkraft richtig eingestellt sind, kann die Sicherheit auch dann gewährleistet werden, wenn die Rutsche ein zweites Mal herunterfällt.

Die oben genannten mechanischen Schutzvorrichtungen funktionieren zuverlässig, sind einfach aufgebaut, leicht zu warten und können ein kontinuierliches Stanzen aufgrund eines mechanischen Fehlers wirksam verhindern. Ihr Nachteil besteht darin, dass sich ein mechanisches Objekt zwischen dem Bediener und den oberen und unteren Matrizen bewegt, was leicht die Sicht des Bedieners beeinträchtigen, zu Ermüdung führen und das Zuführen und Entladen erschweren kann. Sie werden vor allem bei Sicherheitsmodifikationen von Pressen älterer Bauart eingesetzt.

(3) Automatische Schutzeinrichtungen

Ein Lichtstrahl, ein Luftstrom, ein elektrisches Feld usw., das die Sicht und den Betrieb nicht beeinträchtigt, wird zwischen dem Bediener und dem oberen und unteren Werkzeug oder um den Gefahrenbereich herum eingerichtet. Wenn der Körper des Bedieners oder ein in der Hand gehaltener Gegenstand in den Gefahrenbereich eindringt, kann er ein Stoppsignal an den Steuerkreis der Pressenmaschine senden, wodurch der Stößel das Absenken sofort stoppt, um die Sicherheit zu gewährleisten. Zu den automatischen Schutzvorrichtungen gehören fotoelektrischer Schutz, induktiver Schutz usw.

1) Photoelektrische Schutzvorrichtung.

Es handelt sich um einen Lichtvorhang zwischen dem Bediener und dem oberen und unteren Stempel oder um den Gefahrenbereich herum, der einen Erfassungsbereich mit Erkennungsfunktion bildet. Wenn der Körper des Bedieners oder ein in der Hand gehaltener Gegenstand in den Erfassungsbereich eindringt und den Lichtvorhang blockiert, sendet der Steuermechanismus ein Abschaltsignal, das den Stößel anweist, die Absenkung sofort zu stoppen, wodurch der Schutzzweck erreicht wird.

Diese Vorrichtung wird vor allem bei der doppelwirkenden Tiefziehbearbeitung, der kontinuierlichen Bearbeitung und der Bedienung per Fußschalter eingesetzt, kann aber nicht verhindern, dass der Stößel aufgrund eines Pressfehlers ein zweites Mal herunterfällt.

Ihre Vorteile sind: hohe Zuverlässigkeit und starke Widerstandsfähigkeit gegen elektrische Störungen. Zu den Nutzungseinschränkungen gehören: der hohe Platzbedarf und die Notwendigkeit, häufig zusätzliche Schutzvorrichtungen anzubringen.

Der photoelektrische Schutz kann je nach Lichtquelle in sichtbares Licht und Infrarotlicht und je nach Form des Lichtvorhangs in direkte, reflektierende und abtastende Typen unterteilt werden.

① Lichtschranke für sichtbares Licht:

Bei sichtbarem Licht werden in der Regel Glühlampen als Lichtquelle verwendet. Der Glühfaden kann bei Erschütterungen brechen, was zu einer kürzeren Lebensdauer führt. Der elektrische Schaltkreis ist jedoch einfach, die Kosten sind niedriger und die Wartung ist einfach, was im Allgemeinen für kleine und mittlere Pressen geeignet ist. Der fotoelektrische Schutz mit sichtbarem Licht ist für eine vollständige Selbstkontrolle nur schwer zu realisieren.

② Infrarot-Lichtschranke:

Bei der Infrarot-Lichtschranke werden in der Regel Infrarot-Leuchtdioden als Lichtquelle verwendet, die eine lange Lebensdauer und eine hohe Vibrationsbeständigkeit aufweisen und semipermanent sind. Sie arbeitet mit moduliertem Licht, was die Selbstkontrolle erleichtert; allerdings ist der elektrische Schaltkreis der Infrarot-Lichtschranke komplexer und die Kosten sind höher. Sie wird im Allgemeinen für große und mittelgroße Druckmaschinen verwendet. Derzeit sind fortschrittlichere fotoelektrische Infrarotschutzvorrichtungen mit Sicherheitslichtvorhängen, Laserscannern usw. ausgestattet.

③ Sicherheitslichtvorhang:

Der aus einem Sender und einem Empfänger bestehende Sender sendet moduliertes Infrarotlicht aus, das vom Empfänger empfangen wird und ein oder mehrere Lichtgitter bildet, um den Bediener vom Gefahrenbereich zu trennen.

Wenn ein Körperteil des Bedieners in den Gefahrenbereich eindringt, wird das Licht blockiert und ein elektrisches Signal gesendet. Dieses Signal wird verstärkt und mit dem Steuerkreis des Schlittens verriegelt, um die Bewegung des Schlittens zu stoppen.

Abbildung 20 zeigt eine Presse, die mit einem Paar Sicherheitslichtvorhängen ausgestattet ist. Photoelektrische Sicherheitsvorrichtungen verwenden im Allgemeinen modulierte Infrarot-Leuchtdioden als Lichtquelle, während bei großen Pressen Infrarot-Laserdioden eingesetzt werden. Ihre Schaltungen verfügen über komplexe und zuverlässige Selbstkontroll- und Selbstschutzfunktionen.

Sicherheitslichtvorhänge werden im Allgemeinen in zwei Typen unterteilt: Einweglichtschranken und Reflexionslichtschranken. Der Einweg-Sicherheitslichtvorhang bezieht sich auf eine Sicherheitslichtgittervorrichtung, bei der die lichtemittierende Einheit und die lichtempfangende Einheit getrennt im Sender und im Empfänger untergebracht sind, wobei das Licht von der lichtemittierenden Einheit direkt die lichtempfangende Einheit erreicht, um einen Sicherheitslichtvorhang zu bilden.

Der reflektierende Sicherheitslichtvorhang bezieht sich auf eine Sicherheitslichtgittervorrichtung, bei der sich sowohl die lichtemittierende Einheit als auch die lichtempfangende Einheit in demselben Sensor befinden, wobei das Licht von der lichtemittierenden Einheit durch einen Reflektor zurück zur lichtempfangenden Einheit reflektiert wird, um einen schützenden Lichtvorhang zu bilden.

④ Laser-Scanner:

Laserscanner werden eingesetzt, um Bereiche um gefährliche Maschinen zu schützen. Sobald ein Objekt mit einem Durchmesser von mehr als 70 mm (z. B. ein Fuß oder ein Bein) erkannt wird, löst das Gerät ein Stoppsignal für das Sicherheitssteuerungssystem der Maschine aus.

Darüber hinaus verfügt diese Art von Geräten über eine Frühwarnfunktion, die es ermöglicht, Personen zu warnen, bevor sie den Gefahrenbereich betreten, und so unnötige Abschaltungen zu vermeiden. Sie lassen sich leicht für komplex geformte Schutzbereiche programmieren und können den Schutzbereich erweitern, reagieren aber empfindlich auf den Grad der Umweltverschmutzung.

2) Induktive Schutzeinrichtung.

Induktive Schutzvorrichtungen verwenden elektromagnetische Vorhänge, die den Gefahrenbereich umgeben, um die Sicherheit von Personen zu schützen, einschließlich kapazitiver und körpersensitiver Typen.

Der Schutz der menschlichen Körperwahrnehmung hängt mit dem menschlichen Körper zusammen, und da die Bedingungen bei jedem Menschen anders sind, ist seine Anpassungsfähigkeit schlecht und erfordert häufige Anpassungen, was die Zuverlässigkeit verringert. Darüber hinaus ist die Antistörfähigkeit aufgrund der vielen externen elektromagnetischen Wellen nicht ideal, so dass sie im In- und Ausland nur selten eingesetzt wird.

Allerdings lassen sich die Komponenten des elektromagnetischen Vorhangs relativ leicht ein- und ausbauen, was beim Werkzeugwechsel von Vorteil ist. Wenn sich die Zuverlässigkeit induktiver Schutzvorrichtungen nicht wesentlich von der photoelektrischer Schutzvorrichtungen unterscheidet, dann sind ihre Einsatzmöglichkeiten in kleinen und mittelgroßen Pressen immer noch recht groß.

Abbildung 21 zeigt eine kapazitive Schutzvorrichtung, die an einer Presse verwendet wird. Das Sensorelement befindet sich zwischen dem Bediener und dem Werkzeug, und das Be- und Entladen muss durch den Hohlraum des Sensorelements erfolgen. Wenn eine Hand den Hohlraum durchquert, stoppt der Pressenstößel seine Bewegung oder kann nicht anlaufen, wodurch die Sicherheit des Bedieners gewährleistet wird.

1-Stempel

2-Würfel

3-Sensorelement

4-Regler

Die Schutzeinrichtung für den menschlichen Körper stellt einen Kondensator mit einer bestimmten Kapazität gegen Erde als Sensorelement zwischen dem Bediener und dem Gefahrenbereich auf. Indem der Abstand zwischen dem menschlichen Körper und dem Sensorelement während des Be- und Entladens verändert wird, ändert sich die Größe des Kondensators gegen Erde, was nach Verstärkung die Maschine stoppen oder ihren Start verhindern kann.

Da der Induktionsschutz durch verschiedene Faktoren des menschlichen Körpers und des Standorts (z. B. unterschiedliche Schuhe und Socken, Alter der Handschuhe usw.) stark beeinträchtigt wird, ist er äußerst unpraktisch in der Anwendung.

3) Luftschleierschutzvorrichtung.

Zwischen dem Bediener und dem Gefahrenbereich wird ein Luftschleier aufgebaut. Sobald die Hand, der Körper oder ein anderer Gegenstand des Bedieners den Luftvorhang blockiert, wird der Steuerkreis der Startvorrichtung unterbrochen und die Bewegung des Schlittens gestoppt oder der Start verhindert.

Die oben genannten automatischen Schutzvorrichtungen haben keine mentalen oder visuellen Auswirkungen auf die Bediener, wodurch die mentale Ermüdung verringert wird; sie sind jedoch unwirksam gegen sekundäre Abstürze aufgrund von Fehlfunktionen.