Hauptindikatoren für die Bewertung der Schnittqualität

Derzeit gibt es in China keine Normen für die Qualität des Laserschneidens Oberflächen, und es gibt international keine einheitliche Norm für die Bewertung der Qualität von Laserschneiden. Es gibt viele mögliche Indikatoren für die Bewertung der Schnittqualität, die sich grob in zwei Kategorien unterteilen lassen: Die eine besteht aus Schneidfehlern, die während des Schneidprozesses vermieden werden müssen.

Wenn diese Mängel vorhanden sind, wird das geschnittene Produkt als inakzeptabel eingestuft. Die andere Kategorie umfasst quantifizierbare Indikatoren für die Schnittqualität, die je nach dem zu schneidenden Produkt variieren.

Defekte beim Laserschneiden

(1) Überbrennen

Überbrennen tritt auf, wenn die die Laserleistung zu hoch ist oder die Schneidgeschwindigkeit zu langsam, so dass der Schmelzbereich des Werkstücks den Bereich überschreitet, den der Hochdruckgasstrom wegblasen kann. Das geschmolzene Metall wird nicht vollständig weggeblasen, was zu einem Überbrennen und einer unregelmäßig geformten Schnittfläche führt, wie in Abbildung 8-2 dargestellt.

a) Profil der überbrannten Schnittfläche

b) Draufsicht auf die Schnittfuge

(2) Schlacke

Als Krätze bezeichnet man das Phänomen, wenn der Hilfsgasstrom das geschmolzene oder verdampfte Material, das beim Schneiden entsteht, nicht vollständig wegbläst, was dazu führt, dass Schlacke an der Unterkante der Schnittfläche anhaftet, wie in Abbildung 8-3 dargestellt. Wenn es sich bei dem, was an der Unterkante anhaftet, nicht ganz oder teilweise um Schlacke, sondern um erstarrtes Metall handelt, sollte man streng genommen von Knötchen sprechen.

Der Einfachheit halber werden diese in diesem Dokument unter dem Begriff Krätze zusammengefasst, die alle als eine Art Schnittfehler gelten.

Quantifizierbare Indikatoren für die Schnittqualität

(1) Rauheit der Schnittfläche

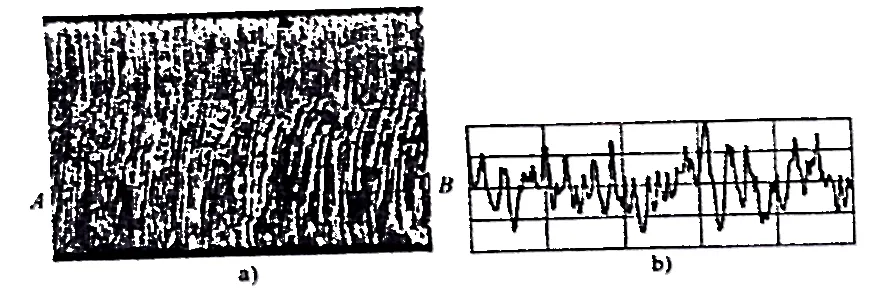

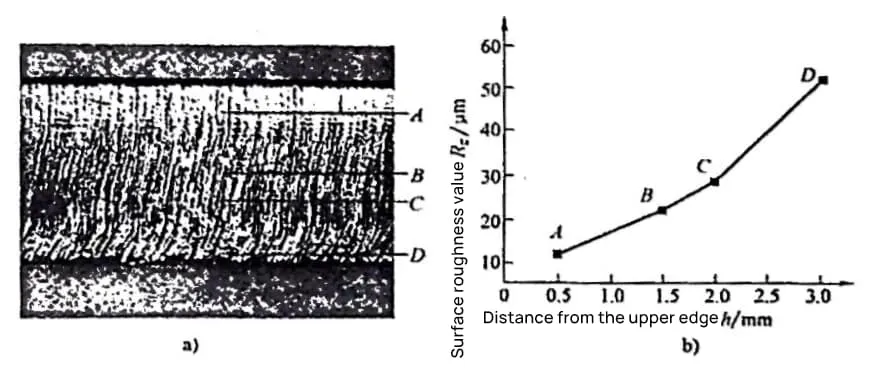

Die Rauheit der Schnittfläche, bezeichnet als Rzist ein wichtiger Indikator für die Schnittqualität. Wenn ein Schnittflächenprofil wie in Abbildung 8-4a dargestellt ist, ist die Oberflächenkonturlinie an der Linie AB in Abbildung 8-4a, gemessen mit einem Oberflächenrauheitsmessgerät, wie in Abbildung 8-4b dargestellt.

Rz ist der durchschnittliche Abstand zwischen den fünf höchsten Punkten und den fünf niedrigsten Punkten auf der Konturlinie innerhalb der Stichprobenlänge, was die Rauheit der Schnittfläche an der Linie AB darstellt. In diesem Kapitel werden hauptsächlich die Prozessfaktoren, die die Rauheit beeinflussen, sowie die Echtzeit-Erkennung und -Kontrolle der Rauheit analysiert.

a) Profil der Schnittfläche

b) Oberflächenkonturlinie an der Position AB

(2) Spaltbreite

Die Schnittfugenbreite hängt hauptsächlich von der Strahlart und dem Durchmesser des fokussierten Punktes ab; auch die Schneidparameter haben einen gewissen Einfluss.

(3) Kerbenverjüngung

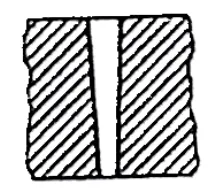

Wenn die Schneidparameter falsch gewählt sind oder der Hilfsgasdruck nicht ausreicht, wird der Schnittspalt oben breiter und unten schmaler, was zu einer Verjüngung führt, wie in Abbildung 8-5 dargestellt. Für das Schneiden von dünnen Blechen ist dies jedoch kein großes Problem.

Zusammenfassend lässt sich sagen, dass die wichtigsten Indikatoren für hochwertiges Laserschneiden sind fehlerfreie Schnitte, niedrige Oberflächenrauhigkeitswerte und geringe Schnittfugenbreiten.

Benchmark für die Bewertung der Schnittflächenrauheit

Für Laserschneiden Bei Materialien, die dicker als 2 mm sind, ist die Verteilung der Schnittflächenrauheit ungleichmäßig und variiert stark in Richtung der Dicke, wobei zwei Merkmale hervorstechen:

1) Das Profil der Schnittfläche ist in zwei unterschiedliche Teile unterteilt, wie in Abbildung 8-6 dargestellt. Der obere Teil ist glatt und die Schneidstreifen sind sauber und dicht, was zu einem kleineren Rauheitswert führt. Der untere Teil weist ungeordnete Schneidstreifen und eine unebene Oberfläche auf, was zu einem größeren Rauhigkeitswert führt. Der obere Teil weist die Merkmale der direkten Laserstrahlwirkung auf, während der untere Teil die Merkmale der Schmelzspülung aufweist.

a) Kontinuierliches Laserschneiden, Blechdicke 3mm, P=800W, v=30mm/s

b) Gepulstes Laserschneiden, Blechdicke 2mm, P=600W, f=150Hz, v=15mm/s

c) Gepulstes Laserschneiden, Blechdicke 2mm, P=600W, f=250Hz, v=15mm/s

2) Die Oberflächenrauhigkeit im oberen Bereich der Schnittfläche ist im Allgemeinen gleichmäßig und ändert sich nicht mit der Höhe, während die Oberflächenrauhigkeit im unteren Bereich mit der Höhe variiert und zur Unterkante hin zunimmt. Der Höchstwert der Oberflächenrauheit wird an der Unterkante erreicht, wie in Abbildung 8-7 dargestellt.

a) Profil der Schnittfläche

b) Variationskurve des Oberflächenrauhigkeitswertes mit der Höhe

Anmerkung: Blechdicke 3mm, P=800W, v=40mm/s.

Daraus ist ersichtlich, dass der Wert der Oberflächenrauheit an der Position D nahe der Unterkante am höchsten ist, was die Schwachstelle der Schnittflächenqualität darstellt. Daher sollte bei der Bewertung der Schnittflächenqualität die Rauheit der Unterkante als Maßstab herangezogen werden. Die tatsächliche Unterkante ist jedoch nur eine Linie und ihre Rauheit ist schwer zu messen.

Als Ersatz dafür kann die Rauheit in der Nähe der Unterkante gemessen werden. In diesem Kapitel wird sie als "kantennahe Rauheit" bezeichnet. Sofern nicht anders angegeben, beziehen sich alle Bewertungen, Erfassungen und Kontrollen der Schnittqualität in diesem Kapitel auf die kantennahe Rauheit.

Der Großteil der im In- und Ausland veröffentlichten Literatur, einschließlich der in diesem Kapitel zitierten Referenzen, verwendet die Rauheit bei 1/3 der Unterkante der Werkstückdicke als Maßstab.

Dieser Wert ist zwar nützlich für die Beschreibung von Trends in der Schnittflächenqualität oder für Vergleiche, eignet sich jedoch nicht als Grundlage für die Abnahme oder Kontrolle, da es sich nicht um den maximalen Oberflächenrauheitswert handelt und er nicht wirklich die Qualität der Schnittfläche repräsentiert, die einen praktischen Anwendungswert hat.