I. Methoden der Montage

Der Prozess des Zusammenfügens und Verbindens von Teilen oder Komponenten, um sie zu Halbfertig- oder Fertigprodukten zu machen, wird entsprechend den technischen Anforderungen als Montage bezeichnet. Die Montageverarbeitung ist im Wesentlichen ein Prozess des Positionierens, Spannens und Verbindens. Bei der Montage von Blechteilen werden Stützen, Positionieren und Klemmen als die drei Elemente der Montage bezeichnet, die auch die drei Grundbedingungen der Montage sind.

Unter Spannen versteht man das Fixieren von Teilen in einer bestimmten Position mit äußerer Kraft, so dass die an der Montage beteiligten Teile ihre Position während der Montage beibehalten.

1. Auswahl der Baugruppenreferenz

Üblicherweise wird die Auflage auch als Montagebezug bezeichnet, abgekürzt als Referenz. Sie löst das Problem, wo die Blechbauteile zu montieren sind, indem sie eine Referenzfläche auswählt. Bei der tatsächlichen Montage von Blechbauteilen sollte die beste Referenzfläche auf der Grundlage bestimmter Bedingungen ausgewählt werden.

Bei der Auswahl der Montage-Referenzfläche als Montageunterlage können die folgenden Punkte berücksichtigt werden:

- Wenn ein Bauteil sowohl ebene als auch gekrümmte Flächen hat, sollte die ebene Fläche als Referenzfläche für die Montage verwendet werden.

- Wenn ein Bauteil sowohl große als auch kleine ebene Flächen hat, sollte die größere ebene Fläche als Referenzfläche der Baugruppe gewählt werden.

- Wenn ein Bauteil sowohl bearbeitete als auch raue Oberflächen hat, sollte die bearbeitete Oberfläche als Referenzfläche für die Montage gewählt werden.

- Die gewählte Bezugsfläche für die Montage sollte für das Abstützen, Positionieren und Einspannen der Teile möglichst günstig sein.

- Als Bezugsfläche sollte eine Oberfläche gewählt werden, die sich nicht leicht verformen lässt, um Positionierungsfehler durch Verformung der Bezugsfläche oder -linie zu vermeiden.

2. Methoden der Positionierung

Die Bestimmung der Position oder der relativen Lage eines Teils im Raum wird als Positionierung bezeichnet. Die Positionierung ist eines der ersten Probleme, die bei der Montage zu lösen sind. Das Prinzip der Positionierung beruht auf dem "Sechs-Punkte-Positionierungsprinzip", das besagt, dass jeder starre Körper im Raum 6 Freiheitsgrade in Bezug auf drei zueinander senkrechte Koordinaten hat, nämlich die axiale Bewegung entlang dieser drei zueinander senkrechten Achsen und die Drehung um diese Achsen.

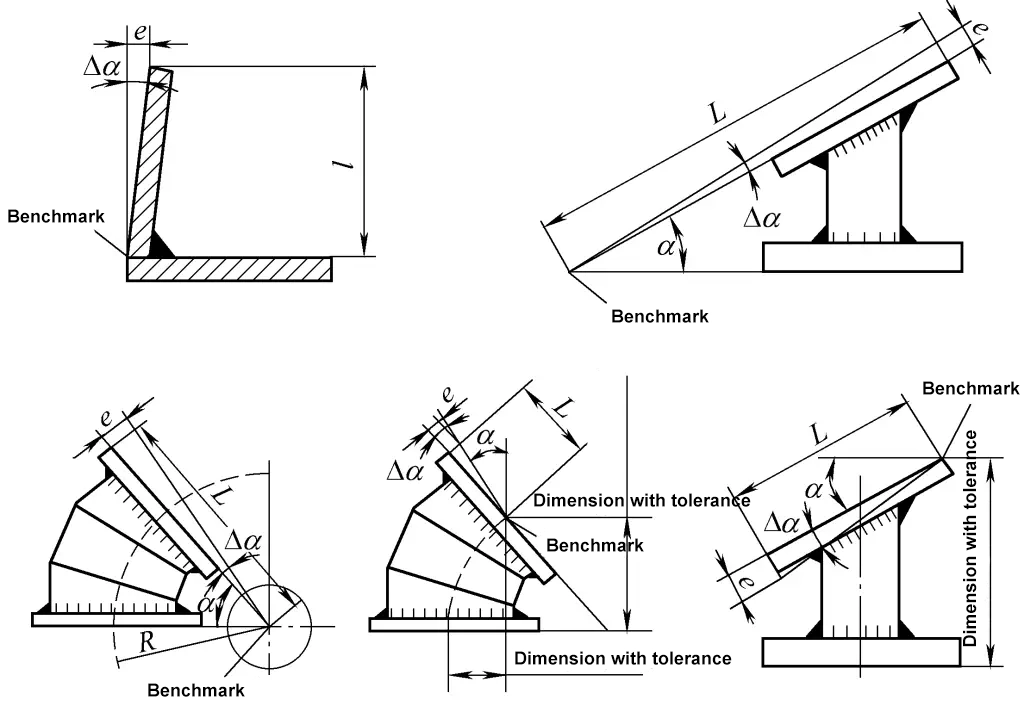

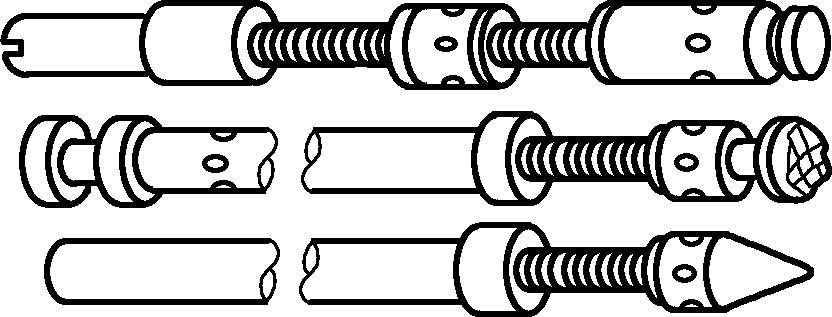

Um sicherzustellen, dass das Werkstück während der Montage eine feste und unveränderte Position beibehält und eine genaue Positionierung erreicht wird, sollten die 6 Freiheitsgrade des Werkstücks eingeschränkt werden. In der Blechmontage wird die Montageposition in der Regel durch das Anzeichnen von Montagepositionslinien oder die Verwendung von Positionierungselementen wie Anschlagblöcken und Positionierungsstiften zur Fixierung der Montageposition bestimmt. Tabelle 1 zeigt gängige Positionierungsmethoden für Teile.

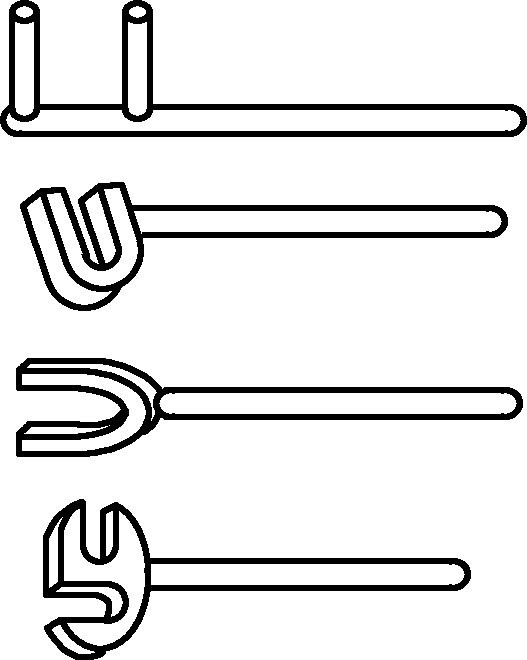

Tabelle 1 Übliche Positionierungsmethoden für Teile

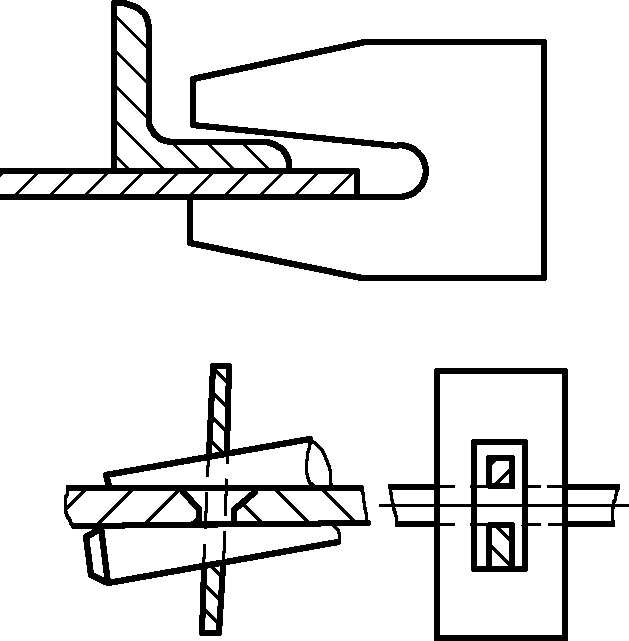

Typ | Diagramm |

Positionierung der Linie |  |

Positionierung der Stifte |  |

Stop Block Positionierung |  |

Positionierung der Vorlage |  |

Darüber hinaus sollte bei der tatsächlichen Montage von Blechteilen die Positionierungsreferenz auf der Grundlage spezifischer Bedingungen bestimmt werden. Die Auswahl der Positionierungsreferenz kann auf den folgenden Punkten basieren:

1) Für verschiedene Teile desselben Bauteils, die Verbindungen oder Montage Beziehungen zu anderen Bauteilen sollte möglichst derselbe Positionsbezug verwendet werden. Dies gewährleistet die korrekte Verbindung oder den korrekten Einbau des Bauteils mit anderen Bauteilen während der Installation.

2) Wählen Sie Oberflächen oder Kanten mit hoher Präzision und nicht leicht verformbar als Positionierungsreferenz, um Positionierungsabweichungen aufgrund von Verformungen der Referenzfläche oder -linie zu vermeiden.

3) Die gewählte Positionierungsreferenz sollte die Positionsmessung der einzelnen Komponenten während des Montageprozesses erleichtern. Zu den Messungen während der Montage gehören das Messen der Abmessungen des Produkts, das Messen und Sicherstellen der Form- und Lagegenauigkeit des Produkts sowie das Messen und Auswählen der Montagegrundfläche.

3. Methoden zum Einspannen

Der Vorgang des Fixierens eines Werkstücks nach der Positionierung, um es während des Fertigungsprozesses in einer festen Position zu halten, wird als Spannen bezeichnet. Das Einspannen wird allgemein auch als Fixierung bezeichnet.

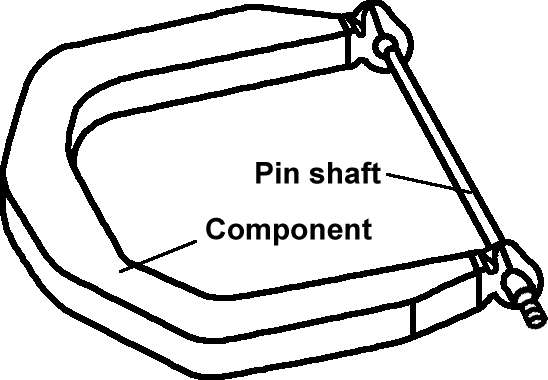

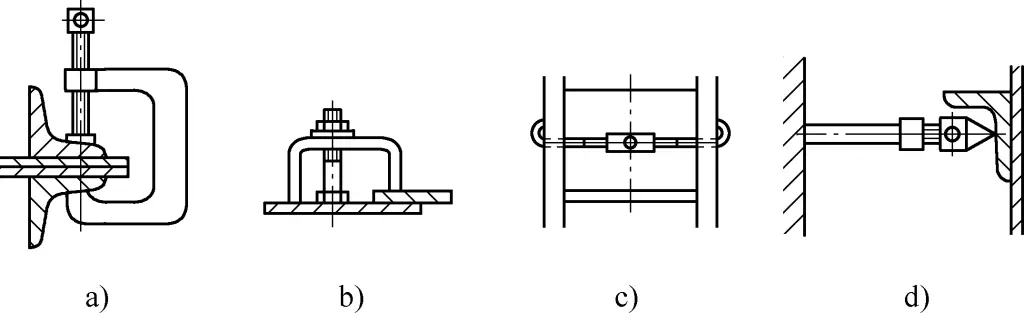

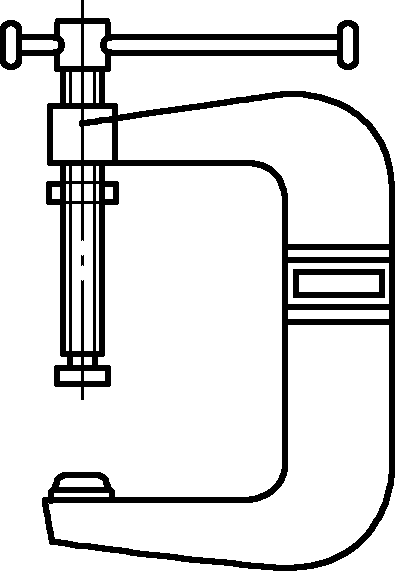

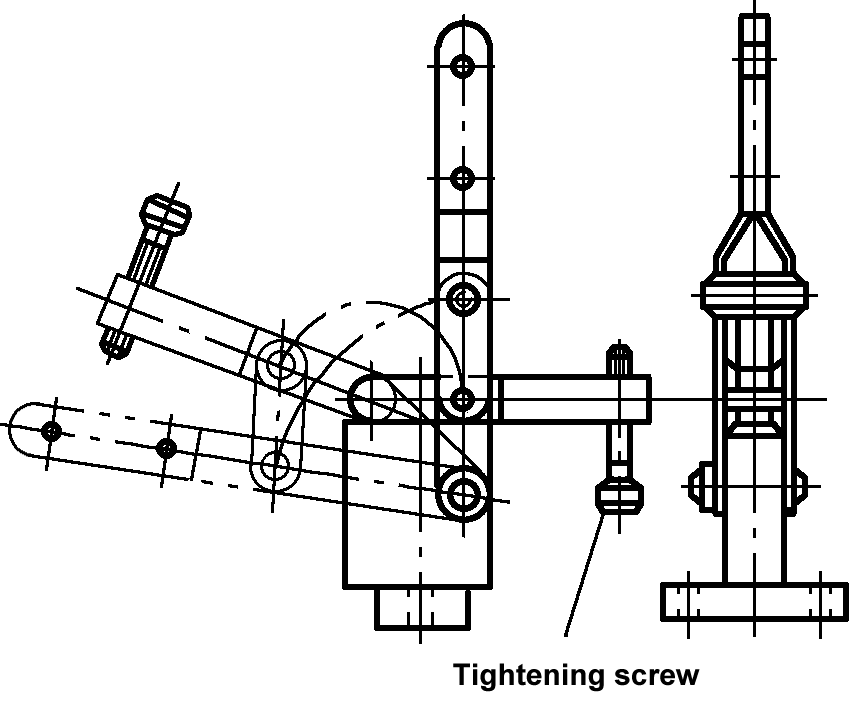

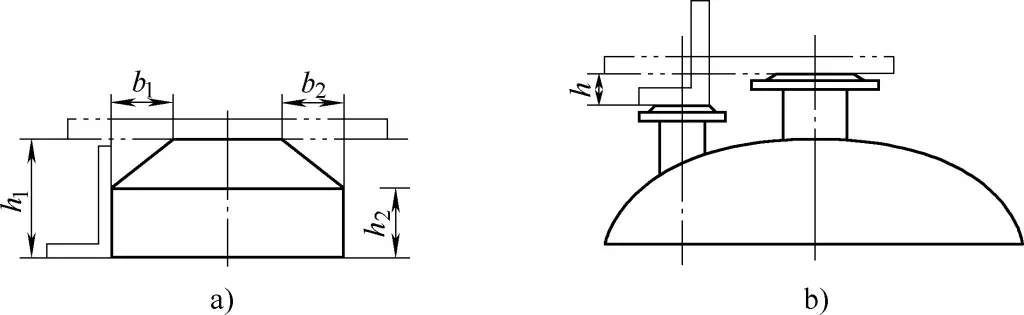

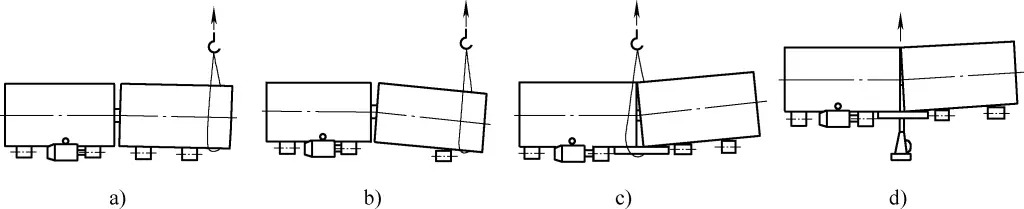

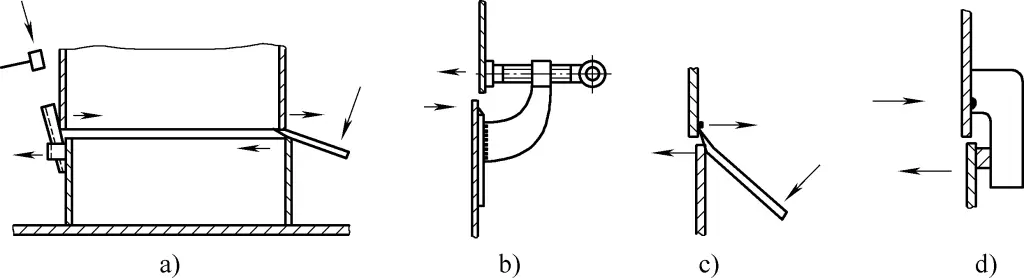

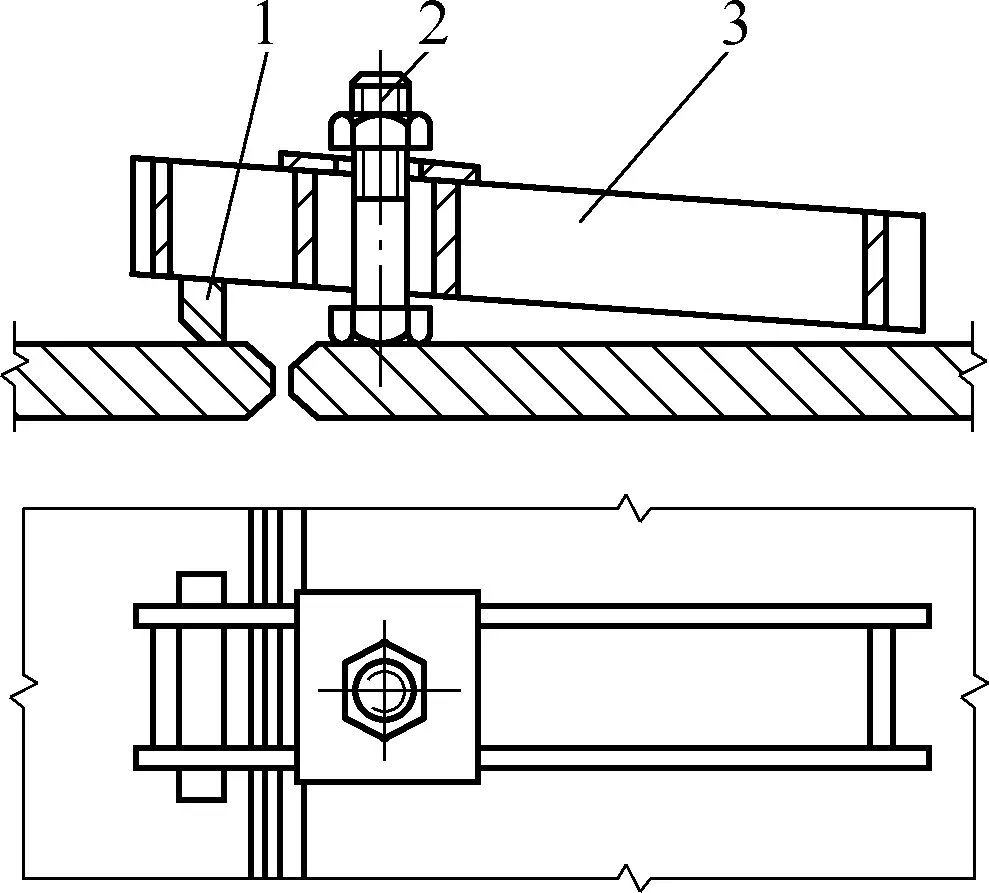

Es gibt vier Methoden zur Befestigung von Werkstücken mit MontagevorrichtungenSpannen, Drücken, Ziehen und Heben (Stützen), wie in Abbildung 1 dargestellt. Bei den in der Abbildung gezeigten Werkzeugen handelt es sich um gängige Spiralwerkzeuge, die sich durch Verstellbarkeit und einfache Handhabung auszeichnen.

a) Klemmen (Spiralklammer, Nocken)

b) Pressen (Bolzenpressen)

c) Abziehen (Spiralabzieher)

d) Vortrieb (Spiral Pusher)

Gängige Montagevorrichtungen werden nach der Art der Krafteinleitung klassifiziert, darunter Keilvorrichtungen, Hebelvorrichtungen, Spiralvorrichtungen, Kniehebelvorrichtungen und Exzentervorrichtungen. In der Blechmontage werden auch verschiedene Hebewerkzeuge für die Bündelung und Handhabung verwendet.

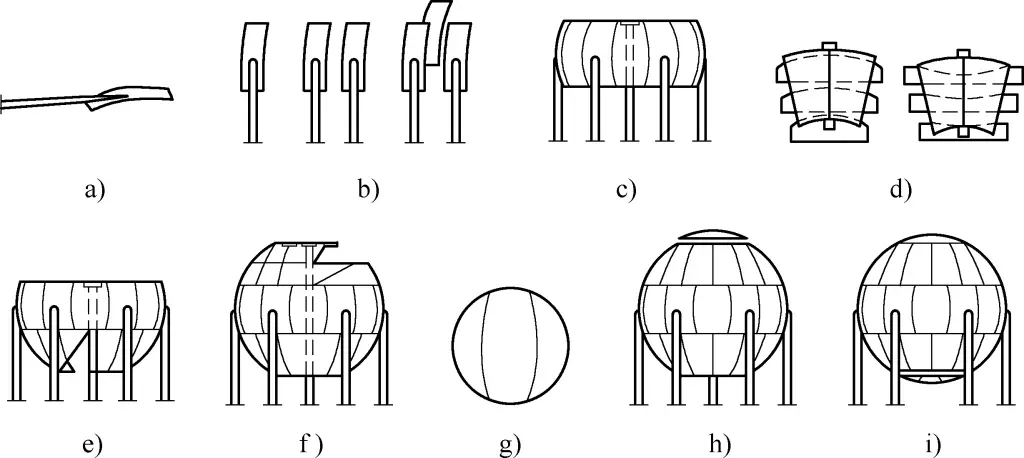

4. Hauptmethoden der Montage

Je nach Struktur der montierten Bauteile werden für die Montage von Blechbauteilen häufig unterschiedliche Methoden gewählt. Basierend auf verschiedenen Positionierungsmethoden gehören zu den Hauptmontageverfahren die Linienmontage, die Kopiermontage und die Profilmontage; basierend auf verschiedenen Montageausrichtungen gehören zu den Hauptmontageverfahren die horizontale Montage (flache Montage), die vertikale Montage (aufrechte Montage) und die umgekehrte Montage. Die wichtigsten Montagemethoden und ihre Eigenschaften sind wie folgt.

(1) Linienmontage

Bei der Linienmontage, die auch als Bodenschablonenmontage bezeichnet wird, werden auf einer Grundplatte (oder dem Boden) Querlinien als Montagereferenzen gezeichnet, dann Konturpositionslinien und Verbindungslinien der Bauteile in der tatsächlichen Größe von 1:1 gezeichnet und entsprechend den Linien zusammengebaut. Die Linienmontage eignet sich vor allem für die Montage von Traversen- und Rahmenbauteilen.

(2) Montage kopieren

Dabei wird der nächste Satz von Produkten oder Bauteilen auf der Grundlage eines bereits montierten Produkts oder Bauteils zusammengebaut. Bei vorstehenden Knotenplatten auf der Oberfläche kann die Montage vorübergehend verschoben werden, ohne die Maßhaltigkeit zu beeinträchtigen, und nach Fertigstellung der anderen Teile erfolgen.

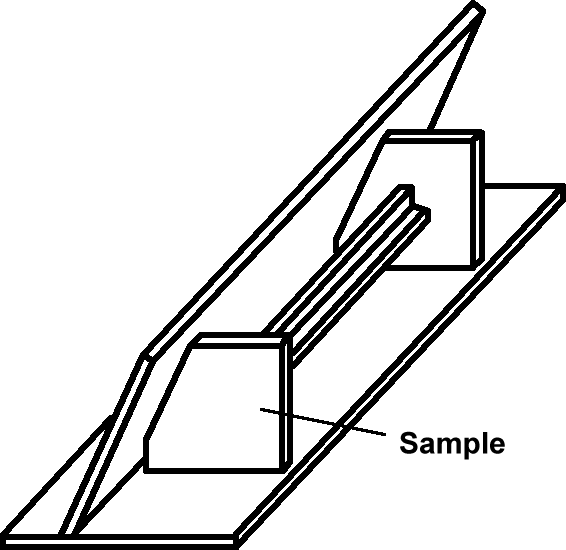

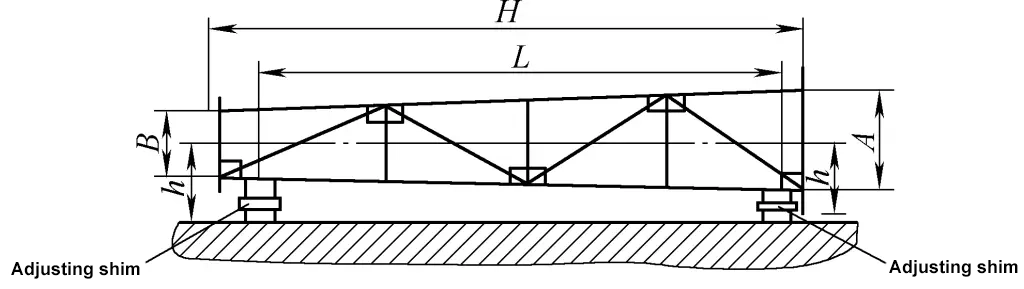

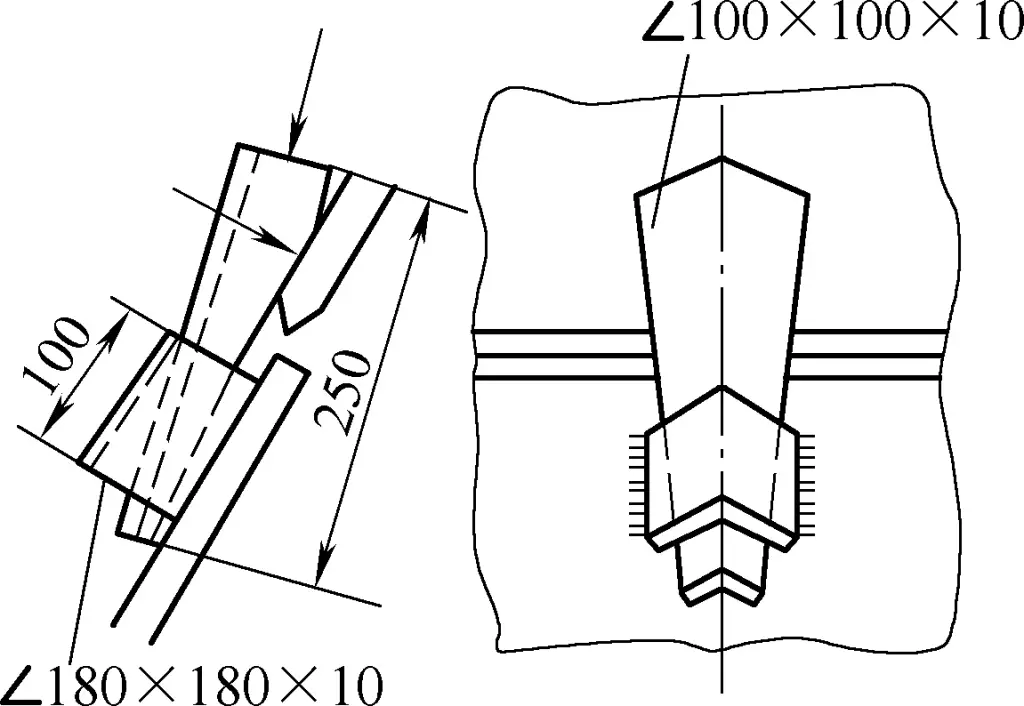

Die Kopiermontage eignet sich vor allem für die Montage von Stahlbauteilen mit einlagigen (Blech-)Rahmeneigenschaften, wie z. B. Balken, Stützen und Fachwerke, wie in Abbildung 2 dargestellt.

(3) Profilierung Montage

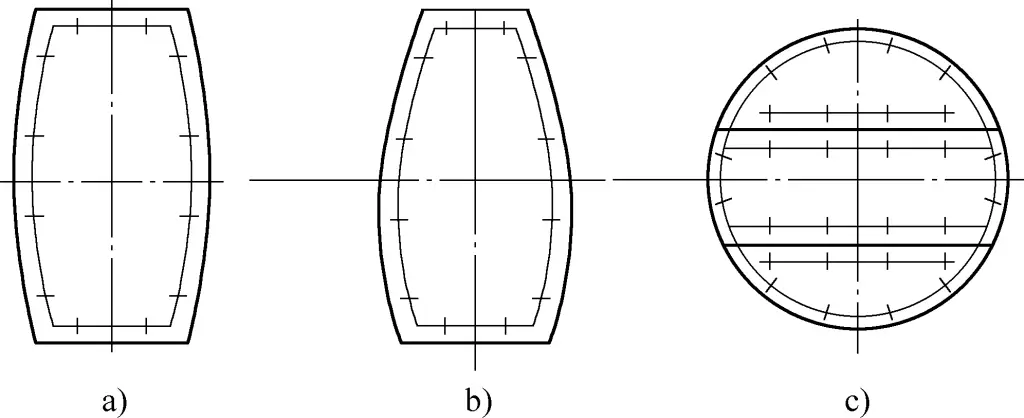

Bei der Profilmontage wird die Form eines symmetrischen Querschnitts verwendet, um zunächst eine einseitige Halbstruktur zu montieren, die dann als Vorlage für die Montage der anderen Seite dient. Die Profilmontage eignet sich für Strukturbauteile mit symmetrischen Querschnittsformen, wie in Abbildung 3 dargestellt.

(4) Leinenziehvorrichtung

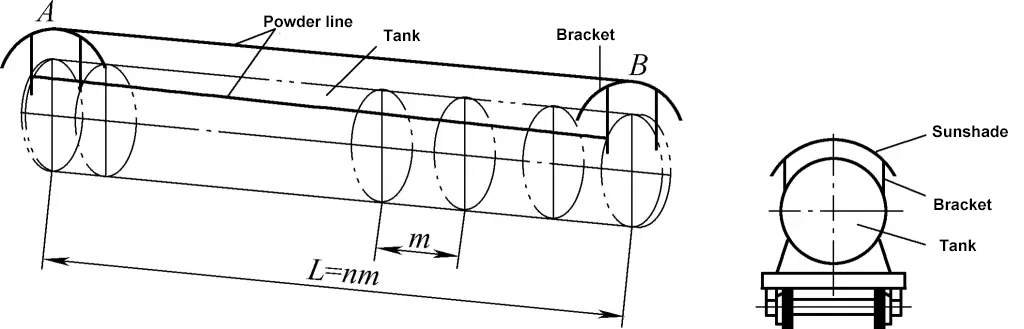

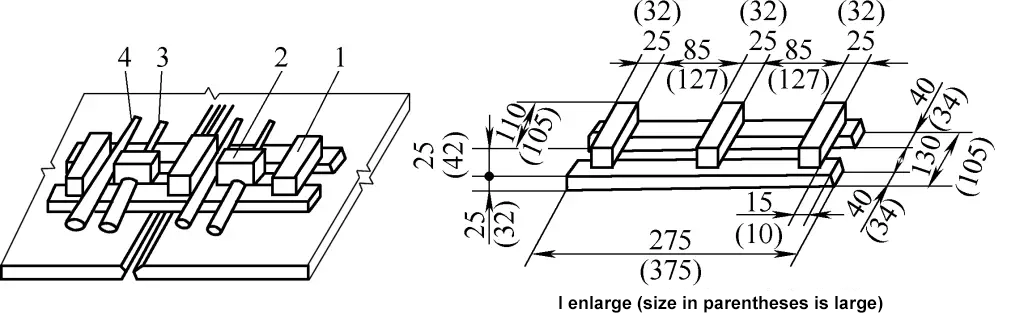

Die Linienzugmontage eignet sich für die Montage von Array-Strukturen. Zum Beispiel besteht die Montagereihenfolge der Sonnenschirmhalterungen für einen Tankkörper darin, zunächst die Halterungen an beiden Enden (A und B) auszurichten und zu befestigen, dann die Endhalterungen mit Pulverleitungen oder Stahldrähten zu verbinden und weitere Halterungen auf der Grundlage der Pulverleitungen oder Stahldrähte als Referenz zu montieren. Je nach Bedarf können 2-3 oder mehr Pulverleitungen oder Stahldrähte gezogen werden (siehe Abbildung 4).

m-Abstand zwischen zwei Klammern

n-Anzahl der Klammern

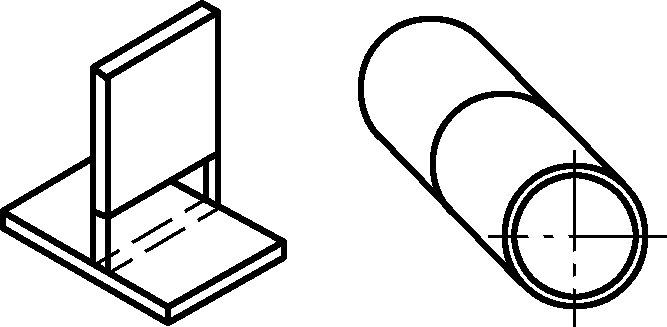

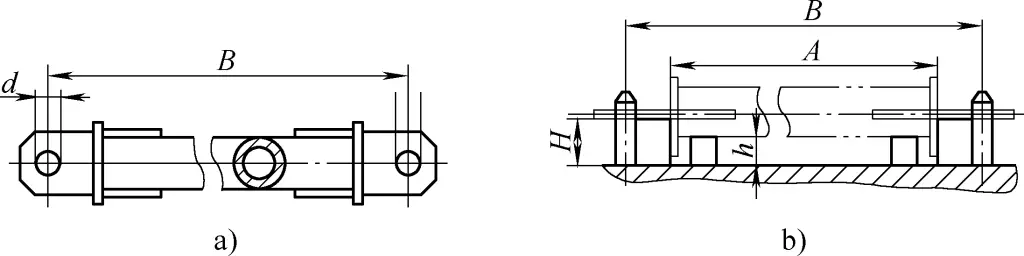

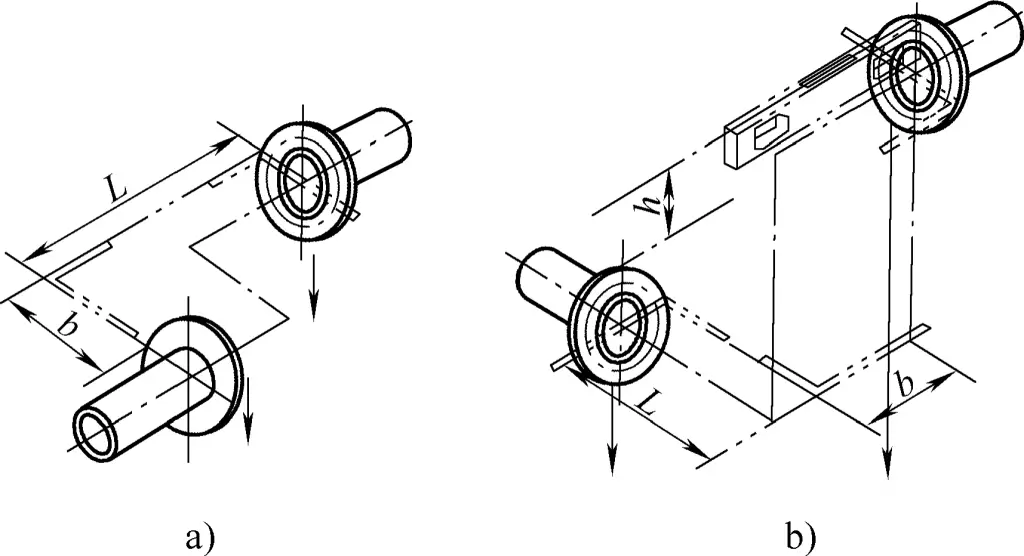

(5) Pin-Positionierungseinheit

Die Positionierung der Stifte gewährleistet Funktionen wie den Lochabstand und die Konzentrizität. Der Durchmesser des Positionierstiftes sollte so gewählt werden, dass er mit einem geringen Spiel, das im Allgemeinen 0,2 mm nicht überschreitet, in die Bohrung passt. Die Stiftpositionierung wird hauptsächlich bei der Blechmontage mit den folgenden Anforderungen eingesetzt.

1) Sicherstellung der Abstandsmaße der Installationslöcher.

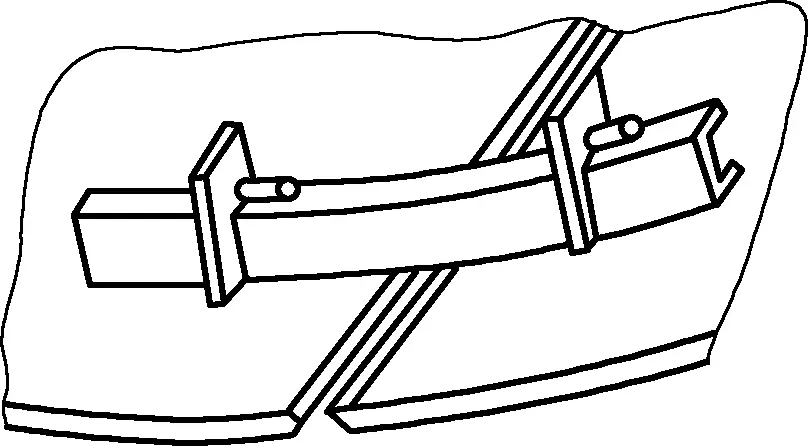

Für Konstruktionen, bei denen ein bestimmter Lochabstand erforderlich ist, kann die Bolzenpositionierung verwendet werden. So wird beispielsweise der Lochabstand der Bolzenlöcher an beiden Enden einer geneigten Zugstange, wie in Abbildung 5a dargestellt, durch die in Abbildung 5b gezeigte Bolzenpositionierung gewährleistet.

2) Sicherstellung der Konzentrizität.

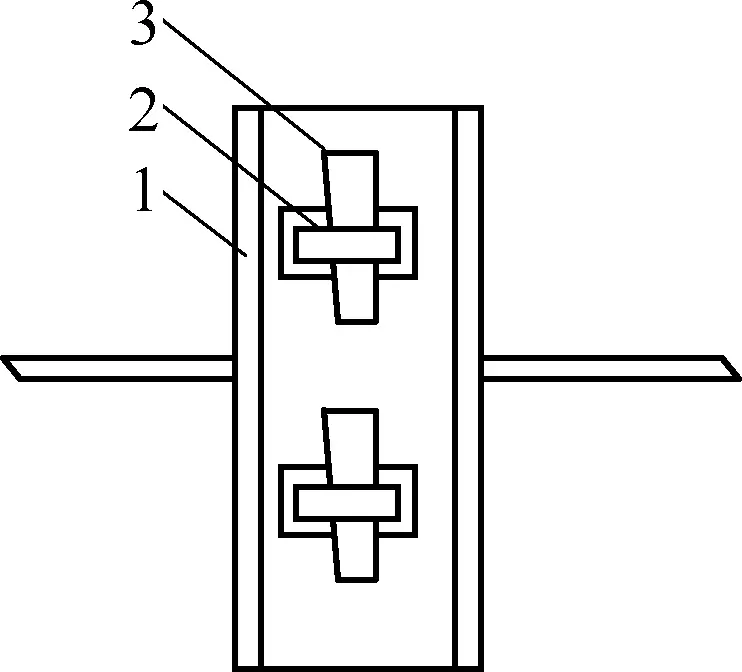

Bei Blechteilen, die konzentrisch sein müssen, wird häufig eine Montage mit Stiftpositionierung verwendet. Die in Abbildung 6 gezeigte scharnierartige Lochabdeckung erfordert beispielsweise eine reibungslose Drehung und ein leichtes Öffnen/Schließen, so dass die Gewährleistung der Konzentrizität des Scharnierteils der Schlüssel zur Montage ist. Während der Montage kann die Position zwischen dem oberen und dem unteren Scharnier mit Hilfe von Stiften bestimmt werden, um die Konzentrizität zu gewährleisten und so die gegenseitige Positionsbeziehung zwischen Scharnier, Lochdeckel und Tankkörper sicherzustellen.

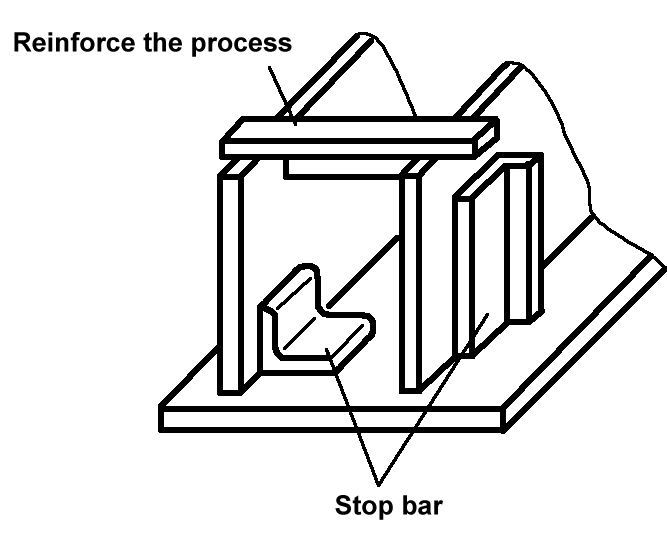

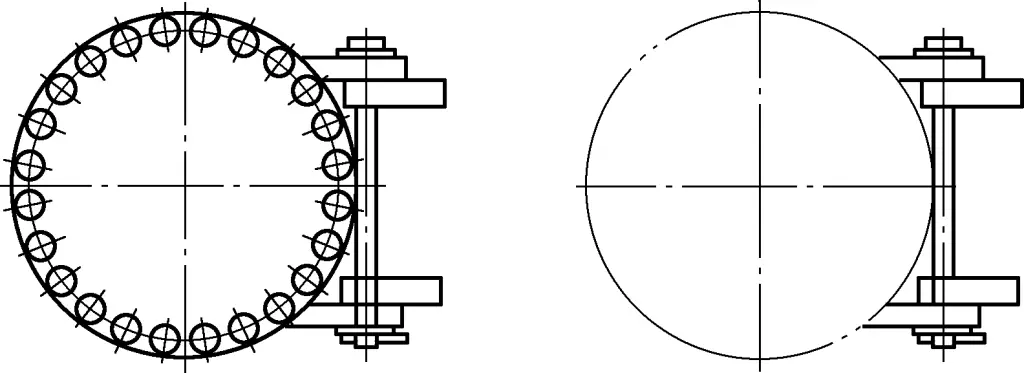

(6) Schablonenpositioniervorrichtung

Die Schablonenpositionierung eignet sich für eine Montage, bei der die Positionierung oder Messung zwischen den Komponenten schwierig ist. Bei der in Abbildung 7 gezeigten Flanschbaugruppe wird beispielsweise aufgrund der Schwierigkeit, die Montageabmessungen des Zylinderabschnitts und des Flanschrohrs zu messen, und der Schwierigkeit, die Stabilität des Montagezustands zu gewährleisten, eine Schablonenpositionierungsbaugruppe verwendet.

(7) Montage der Form

Bei der Formenmontage werden die entsprechenden Montageteile auf eine Montageform (auch Kombinationsform genannt, die aus einem Formboden und verschiedenen Spann- und Positionierhilfen besteht) gelegt, positioniert und gespannt und dann zusammengebaut. Dieses Verfahren zeichnet sich durch hohe Montagequalität und Effizienz aus und ist für die Massenproduktion geeignet. Wird eine spezielle Form verwendet, ist sie für die Großserienproduktion geeignet.

(8) Horizontale Montage (flache Montage)

Bei der horizontalen Montage werden die Bauteile waagerecht platziert. Sie eignet sich für die Montage von Bauteilen mit kleinen Querschnitten, aber relativ großen Längen.

(9) Vertikale Montage (aufrechte Montage)

Bei der vertikalen Montage werden die Bauteile von oben nach unten zusammengebaut; sie eignet sich für Bauteile mit geringer Höhe oder großer Grundfläche.

(10) Umgekehrte Montage

Bei der umgekehrten Montage werden die Bauteile um 180° aus dem Gebrauchszustand gedreht. Sie eignet sich für Konstruktionen mit großen oberen Volumina und kastenförmigen Bauteilen, bei denen eine aufrechte Montage schwer zu stabilisieren ist oder bei denen die obere Deckplatte nicht geschweißt werden kann.

II. Werkzeuge für die Montage

Abhängig von den verschiedenen Blechstrukturen werden unterschiedliche Montagemethoden gewählt, und unterschiedliche Montagewerkzeuge verwendet werden. Tabelle 2 zeigt die Arten und Verwendungen von Werkzeugen.

Tabelle 2: Arten und Verwendungszwecke von Werkzeugen

Name | Diagramm | Verwenden Sie |

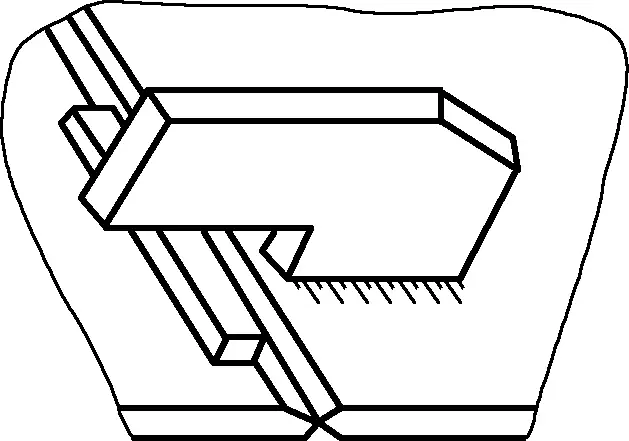

Keilbefestigung |  | Verwendet eine Klemme mit einer Öffnung oder einem Loch und einem Keil zum Klemmen des Werkstücks. Wenn der Keil eingeschlagen wird, erzeugt die schräge Fläche des Keils eine Spannkraft, wodurch der Zweck des Spannens erreicht wird. |

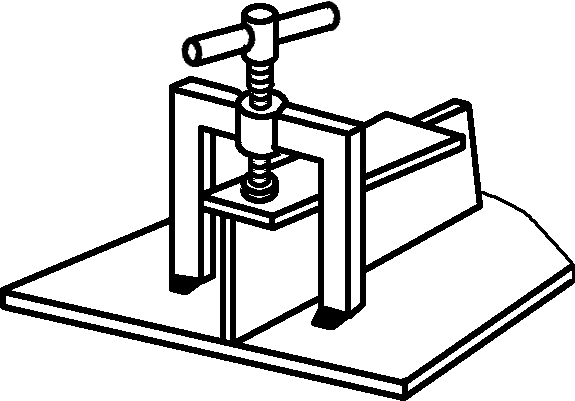

Spiralförmige Halterung |  | Nutzt die Wirkung einer Schraube, um mehrere Funktionen wie Klemmen, Ziehen, Heben und Stützen auszuführen. Die bogenförmige Spiralbefestigung ist eine häufig verwendete Art von Klemme. |

| Verwendet II- oder L-förmige Eisen und Schrauben zum Pressen. | |

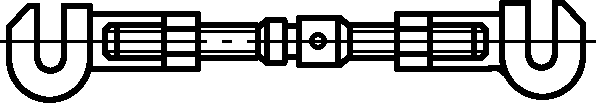

| Verwendet Bolzen mit gegenläufigen Gewinden an beiden Enden. Durch Drehen des Bolzens wird der Abstand zwischen den beiden Krümmern verändert, wodurch der Zweck des Ziehens erreicht wird. | |

| Die Schubstangenschraube hat ein Vorwärts- und ein Rückwärtsgewinde. Wenn die Schraube gedreht wird, kann sie Hebe- oder Spreizfunktionen ausführen. | |

Toggle-Halterung |  | Zum Verbinden von mittleren und dünnen Platten, zeichnet sich durch eine schnelle Klemmung und einen großen Einstellbereich der Klemmstärke aus. |

Exzentrische Halterung |  | Drehen Sie das Exzenterrad mit einem Handgriff, um die Spannung durch Veränderung des Exzenterabstands zu erreichen. Der Vorteil des Exzenterspanners ist seine schnelle Wirkung, der Nachteil ist jedoch seine geringe Spannkraft. |

Pneumatische Halterung |  | Nutzt den Druck von Druckluft, um die Kolbenstange zum Spannen hin und her zu schieben. Geeignet zum Spannen mittlerer und dünner Blechteile. |

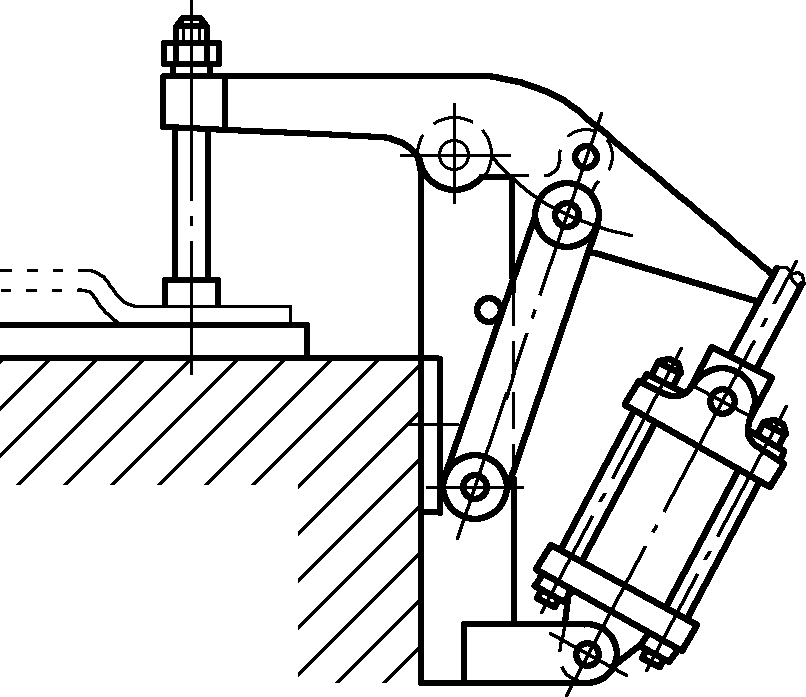

Hydraulische Halterung |  | Besteht im Wesentlichen aus einem Hydraulikzylinder, einem Kolben und einer Kolbenstange. Der Hydraulikzylinder versetzt die Kolbenstange in eine lineare Bewegung und spannt das Werkstück durch Drücken der Hebelvorrichtung. Der Vorteil des hydraulischen Spannzeugs ist seine große Spannkraft und sein zuverlässiger Betrieb; der Nachteil ist, dass die Flüssigkeit zum Auslaufen neigt und die Wartung umständlich ist. |

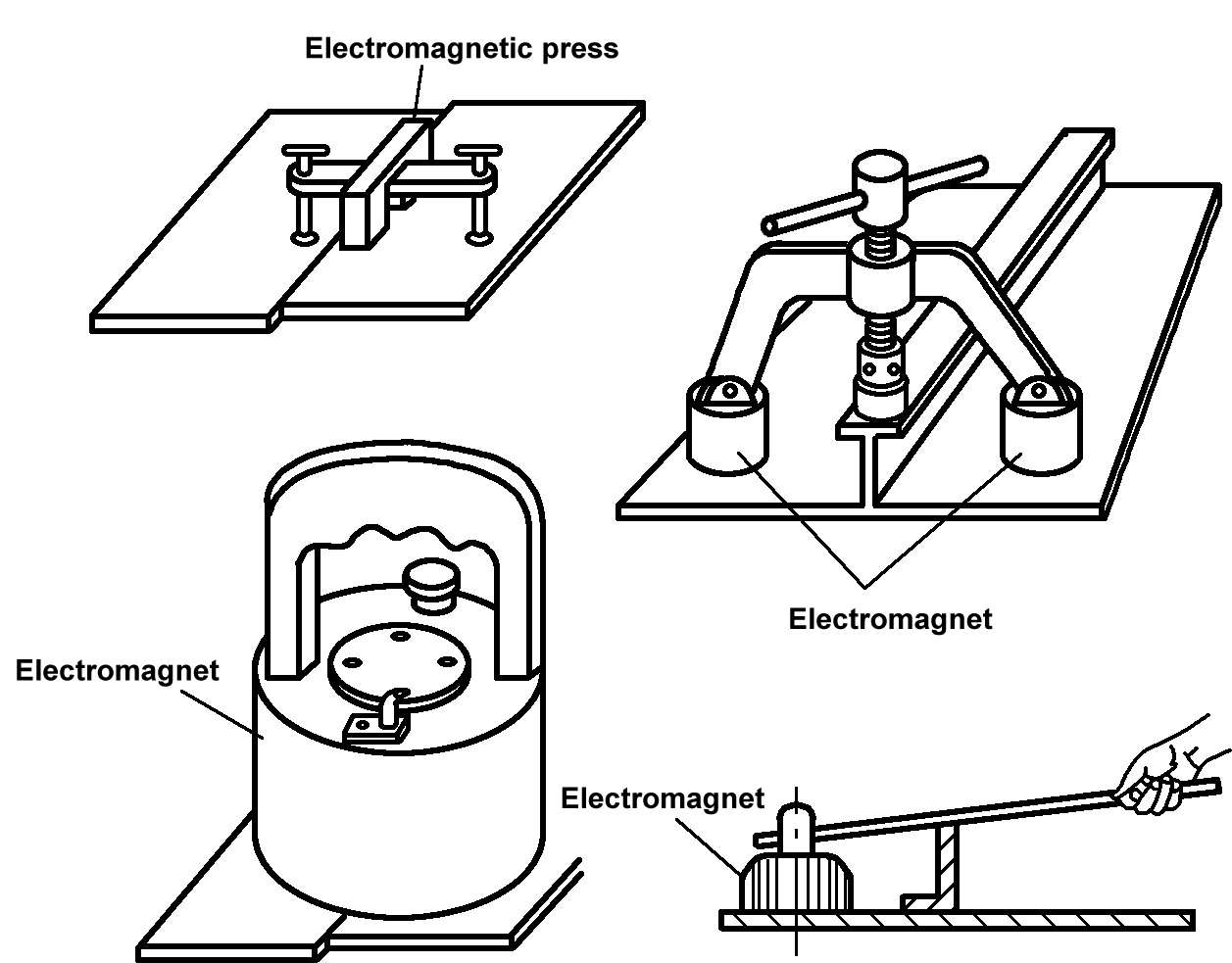

Magnetische Halterung |  | Es gibt zwei Arten: Permanentmagnet und elektromagnetisch. Diese Vorrichtung verwendet einen Magneten, um die Stahlplatte zu halten, und verlässt sich auf die Magnetkraft oder eine Schraube oder einen Hebel an der rotierenden Presse, um das Werkstück zu spannen. |

Kupferhammer |  | Wird zum Einstellen und Montieren von Teilen verwendet. |

Holzhammer |  | Zum Hämmern von dünnen Stahlblechen, Nichteisenblechen und Blechteilen mit hohen Anforderungen an die Oberflächenqualität. |

Hebel |  | Wird zum Korrigieren und Anpassen der Form von Blechteilen verwendet und kann auch zum Spannen von Werkstücken nach dem Hebelprinzip verwendet werden. |

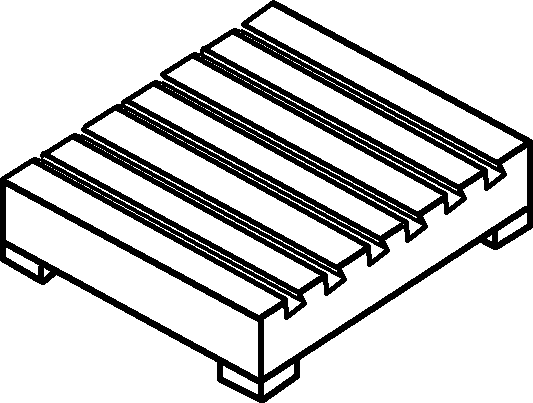

Plattform mit T-Nuten |  | In die T-Nuten können Schrauben zum Fixieren von Werkstücken eingesetzt werden, die für die Formgebung, die Montage und das Schweißen von Werkstücken verwendet werden. |

Darüber hinaus werden bei der Montage eine Vielzahl von Anreißwerkzeugen und Montagebühnen sowie Werkzeuge zum Abstützen, Einstellen und Heben von Blechteilen verwendet, die hier nicht einzeln aufgeführt werden.

III. Messung der Montage

Die Messung während der Montage ist ein wichtiger Bestandteil der Verarbeitung, um die Qualität der montierten Komponenten zu gewährleisten. Aufgrund des Einflusses des Verarbeitungsortes, der Komplexität der montierten Komponenten usw. unterscheidet sich die Messung bei der Montage in einigen Punkten von der Messung bei der Einzelteilverarbeitung.

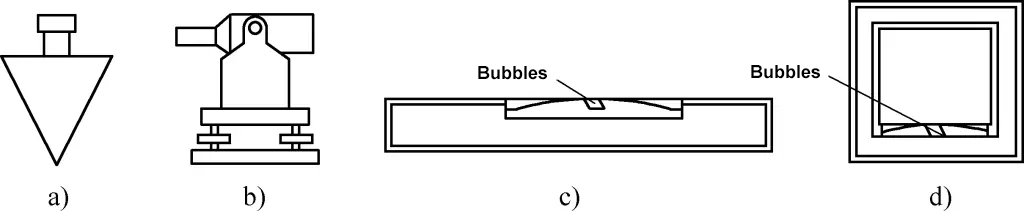

1. Messwerkzeuge und -instrumente

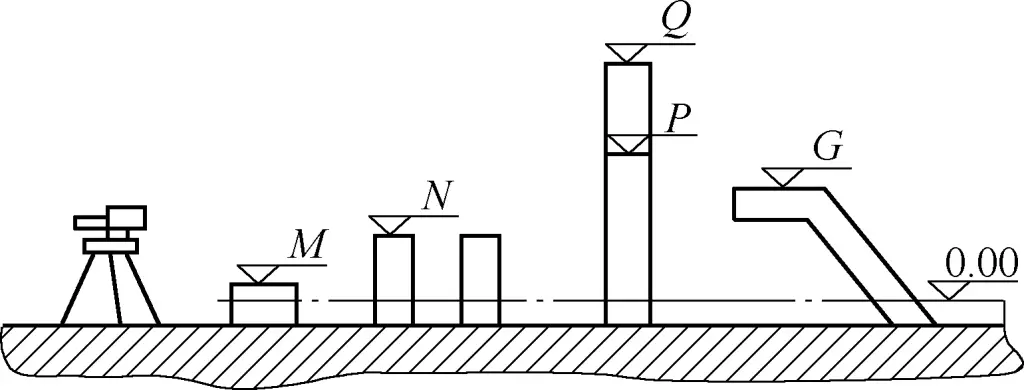

Zusätzlich zu den Werkzeugen und Instrumenten für die Bearbeitung einzelner Werkstücke werden für Montagemesswerkzeuge und -instrumente auch Werkzeuge und Instrumente zur Messung von Form und Lage benötigt, wie z. B. Wasserwaagen, Lote, Nivellierinstrumente und Vertikalinstrumente, wie in Abbildung 8 dargestellt.

a) Senkblei

b) Nivellierungsinstrument

c) Gewöhnliches Niveau

d) Hochpräzise Ebene

2. Messmethoden

Zu den üblichen Messungen gehören Oberflächenmessungen, Größenmessungen sowie Form- und Positionsmessungen. Dabei ist die angemessene Bestimmung der gemessenen Oberfläche und der Messgenauigkeit die Voraussetzung und Grundlage für die Gewährleistung der Montagegenauigkeit.

(1) Messung in der Ebene

Für die Nivellierung gibt es zwei Methoden: die Pulverlinienmethode und die visuelle Inspektionsmethode.

1) Pulverlinienmethode.

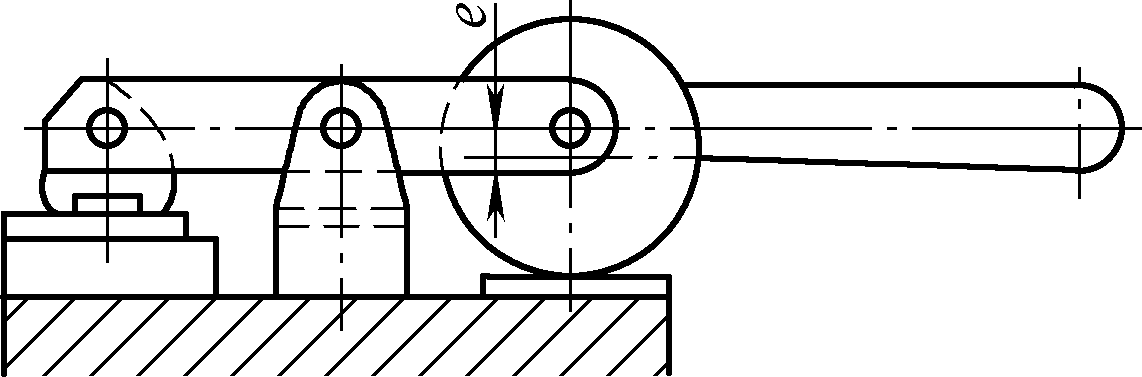

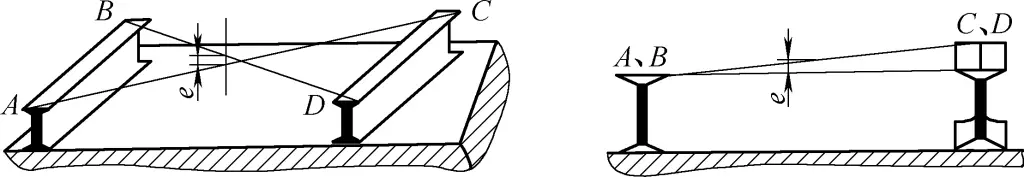

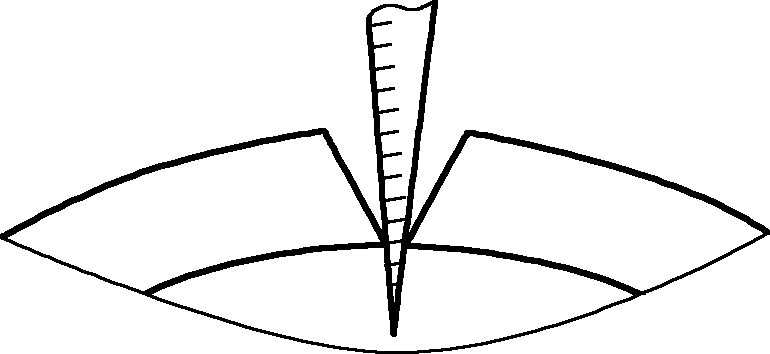

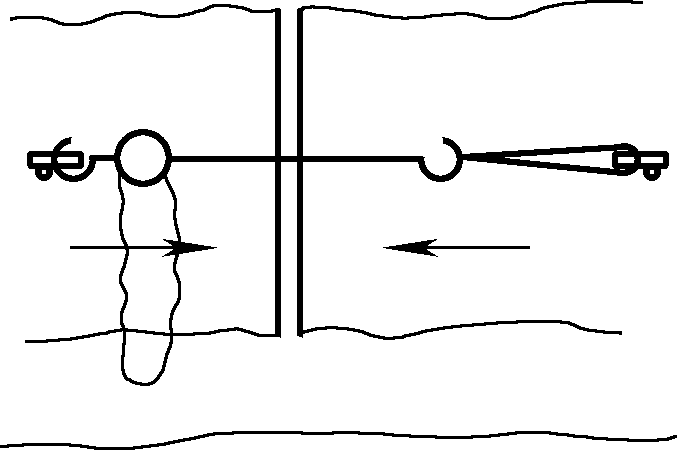

Bei der Pulverlinienmethode werden Pulverlinien oder Stahldrähte zur Einstellung verwendet, wie in Abbildung 9 dargestellt. Die Dicke der Pulverschnur oder des Stahldrahtes sollte 1 mm nicht überschreiten. Während der Nivellierung wird die Pulverlinie angezogen, und die Kraft auf die beiden Pulverlinien wird konstant gehalten. Der Schnittpunkt der beiden Pulverlinien wird verwendet, um festzustellen, ob die vier Endpunkte der beiden Pulverlinien in der gleichen Ebene liegen.

Um festzustellen, ob sich die Mittelpunkte der beiden Pulverlinien berühren, darf nicht nur eine einzige Messung ausschlaggebend sein. Die Positionen der beiden Pulverlinien sollten mehrmals geändert werden. Unabhängig davon, welche Pulverlinie sich oben oder unten befindet, sollte die Dichtigkeit nach der Berührung gleich sein, um schließlich die Ebenheit der zu nivellierenden Ebene zu bestimmen.

2) Methode der Sichtprüfung.

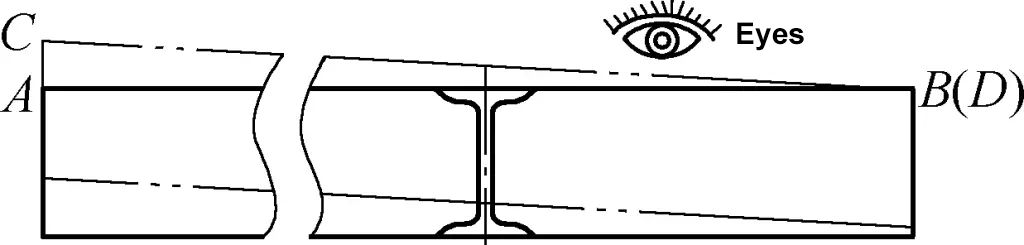

Die visuelle Prüfmethode eignet sich für die Nivellierung von stabförmigen Teilen oder Rahmenkonstruktionen auf Basis stabförmiger Teile bei der Einzelteilmontage.

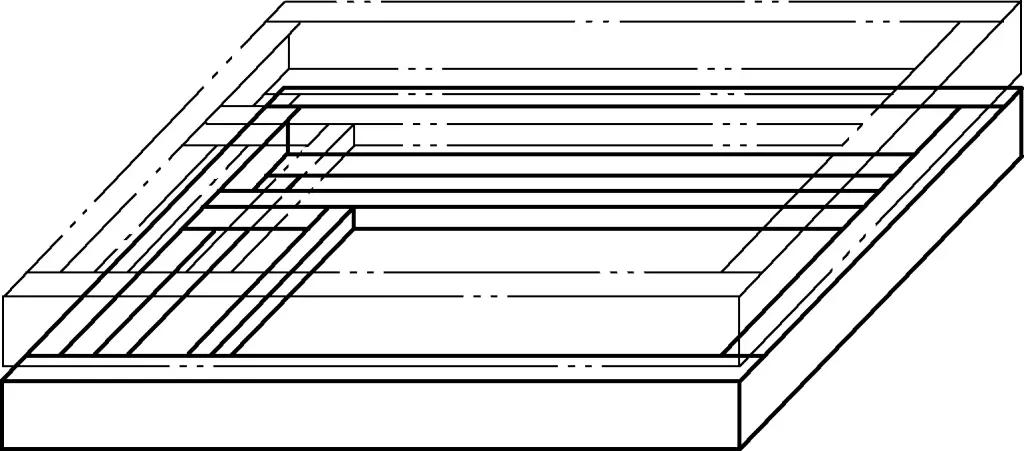

Abbildung 10 zeigt das Verfahren zur Messung der Ebenheit einer ebenen Rahmenkonstruktion, die aus zwei I-Trägern AB und CD geschweißt wurde, unter Verwendung der Sichtprüfung. Die I-Träger AB und CD werden als Nivellierreferenzen verwendet (in der Abbildung ist der I-Träger CD zur leichteren Identifizierung mit doppelt gestrichelten Linien eingezeichnet). Die Beobachtungen werden von den Punkten B und D des I-Trägers in Richtung der Punkte A und C gemacht. Wenn AB, CD, AD und BC parallel sind und eine gute Geradheit aufweisen, kann die Ebenheit der ebenen Rahmenstruktur grob als gut bestimmt werden.

Die Messgenauigkeit der visuellen Inspektionsmethode hängt stark von der Position des Beobachters, seiner Sicht, der Umgebung und seiner Erfahrung ab, ist aber durchaus praktikabel. Während der Messung sollte sich der Beobachtungspunkt nicht zu nahe am I-Träger befinden. Es ist besser, weiter weg zu sein, solange die Beobachtung möglich ist.

(2) Messung in der horizontalen Ebene

Gängige Methoden zur Messung der horizontalen Ebene sind die Schlauchmethode und die Nivelliermethode.

1) Schlauchmethode.

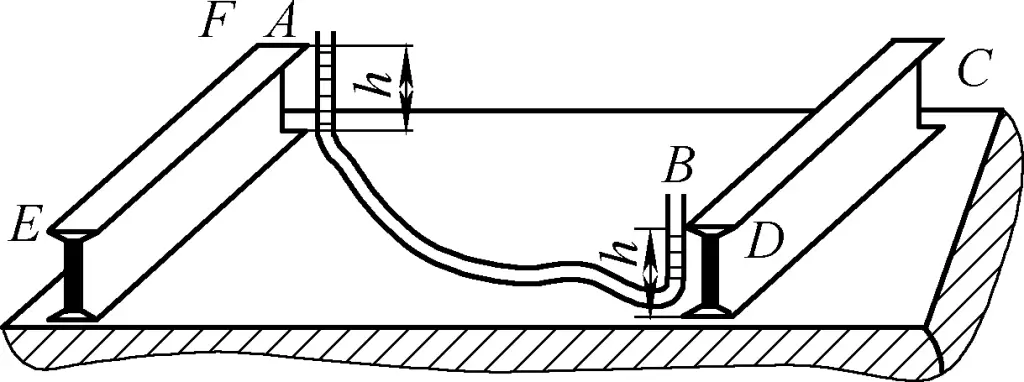

Bei der Schlauchmethode wird ein durchsichtiger Schlauch mit Wasser oder anderen Flüssigkeiten gefüllt, um die horizontale Ebene zu finden. Es ist eine einfache und effektive Methode, um Ebenen mit horizontalen Eigenschaften zu finden.

Zur leichteren Beobachtung können zwei Flüssigkeiten mit kontrastierenden Farben (die Kontaktfläche der beiden Flüssigkeiten ist durch eine angemessene Menge Motoröl getrennt) in die beiden Enden des Schlauchs gegossen werden, z. B. gelb und blau, rot und grün. Wenn die Temperatur der Messumgebung unter 0 °C liegt, kann das Wasser im Schlauch durch eine andere Flüssigkeit ersetzt oder dem Wasser Frostschutzmittel zugesetzt werden, um ein Einfrieren des Schlauchs zu verhindern.

Die Einstellung der Messung basiert auf der Höhe des Flüssigkeitsspiegels im Schlauch als Referenzhöhe (siehe Abbildung 11), wobei alle Teile, die nicht mit der Höhe des Flüssigkeitsspiegels übereinstimmen, so lange eingestellt werden, bis alle Teile, die eingestellt werden müssen, die erwarteten Anforderungen erfüllen. Die Schlauchmethode eignet sich besonders für die horizontale Nivellierung und Höhenbestimmung in komplexen Umgebungen mit eingeschränkter Sicht.

Während der Messung wird ein Ende des Schlauchs an einem Messpunkt befestigt und die Höhenposition des Flüssigkeitsstands markiert. Dann wird das andere Ende des Schlauchs bewegt, und auf der Grundlage der Füllstandshöhe des beweglichen Endes wird die Höhe des Messpunkts angepasst und bestimmt, während die Höhe des festen Endes unverändert bleibt. Die Höhe des Flüssigkeitsspiegels kann durch Anpassen der Länge des mit Flüssigkeit gefüllten Schlauchs entsprechend angepasst werden.

Es ist zu beachten, dass die in den Schlauch gegossene Flüssigkeit eine Oberflächenspannung hat. Wenn der Schlauchdurchmesser relativ klein ist, ist der Flüssigkeitsspiegel keine Ebene, sondern eine gekrümmte Fläche, insbesondere bei Wasser ist dieses Phänomen besonders auffällig. Um die Beobachtungsgenauigkeit während der Messung aufrechtzuerhalten, sollte die Beobachtungsreferenzfläche entweder die höchste Position des Flüssigkeitspegels oder die niedrigste Position des Flüssigkeitspegels einnehmen.

Wenn die Länge des Schlauchs mit der Flüssigkeit im ebenen Teil zunimmt, nimmt die gemessene Höhe des Flüssigkeitsstands ab. Der für die Füllstandsmessung verwendete Schlauch sollte transparent sein, wobei ein Innendurchmesser von ϕ6 bis ϕ10 mm angemessen ist.

2) Level-Methode.

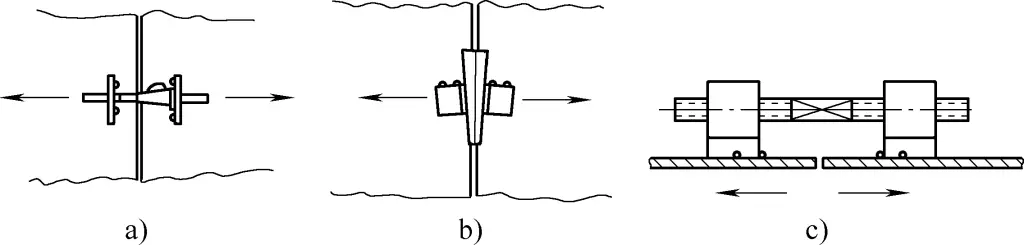

Bei der Nivelliermethode werden eine Wasserwaage und ein Nivellierinstrument verwendet, um die horizontale Ebene zu bestimmen. Je nach Funktion und Genauigkeit des Nivelliers kann es zum Nivellieren von horizontalen, vertikalen und sogar 45° geneigten Ebenen verwendet werden (siehe Abbildung 12).

Die Genauigkeit der Nivellierung mit der Nivelliermethode nimmt mit der Genauigkeit des Nivelliers zu, wobei das quadratische Nivellier die höchste Genauigkeit aufweist. Für die Installation von schnell drehenden Pumpen sollte in der Regel eine quadratische Wasserwaage mit der Messgenauigkeit der Stufe 2 verwendet werden. Wenn das zu messende Teil eine Ebene hat, kann die Wasserwaage zur Einstellung der Messung direkt auf die Ebene gelegt werden.

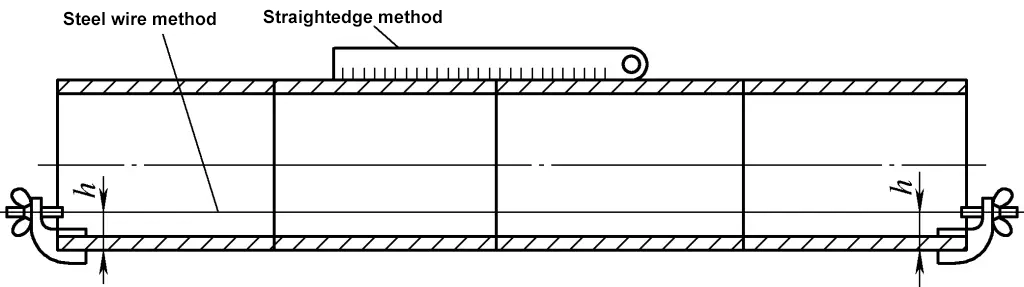

Bei der Messung einer großen räumlichen Länge mit einer gewöhnlichen Wasserwaage kann ein Stahldraht mit einem Durchmesser von nicht mehr als 1 mm verwendet werden, um die Enden der gemessenen Fläche zu spannen, und die Wasserwaage wird in der Mitte des Stahldrahts platziert. Die horizontale Höhe der Stahldrahtenden wird durch Einstellen der Höhe der Stahldrahtenden bestimmt. Bei dieser Methode ist zu beachten, dass der Stahldraht aufgrund seines Eigengewichts durchhängt, was die Messung beeinträchtigt.

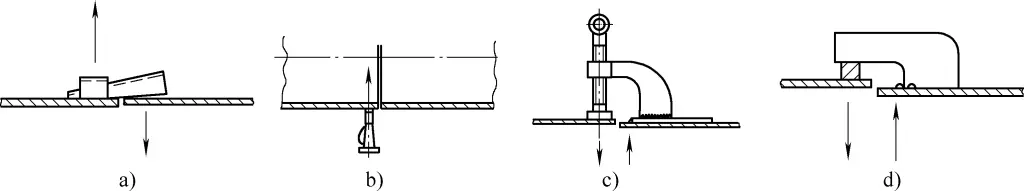

(3) Messung der Länge

Wenn die bei der Montage gemessene Länge auf verschiedenen Höhenebenen oder Mittellinien liegt, so dass die Längenangabe nicht auf einer einzigen Ebene oder Achse angezeigt wird, kann die Längenmessung mit einem Senklot in Verbindung mit einer Wasserwaage, einem Winkel usw. zur Längenmessung und Umrechnung durchgeführt werden (siehe Abbildung 13).

a) Messung des Achsabstands

b) Messung des Achsabstands in verschiedenen Höhenlagen

(4) Messung der Höhe

Treten unterschiedliche Höhen im selben Bauteil auf, werden sie in der Regel über die Basishöhe oder andere Messhöhen gemessen und umgerechnet (siehe Abbildung 14).

a) Messung der Höhe von zylindrischen und konischen Zylindern

b) Messung von Verbindungen unterschiedlicher Höhe

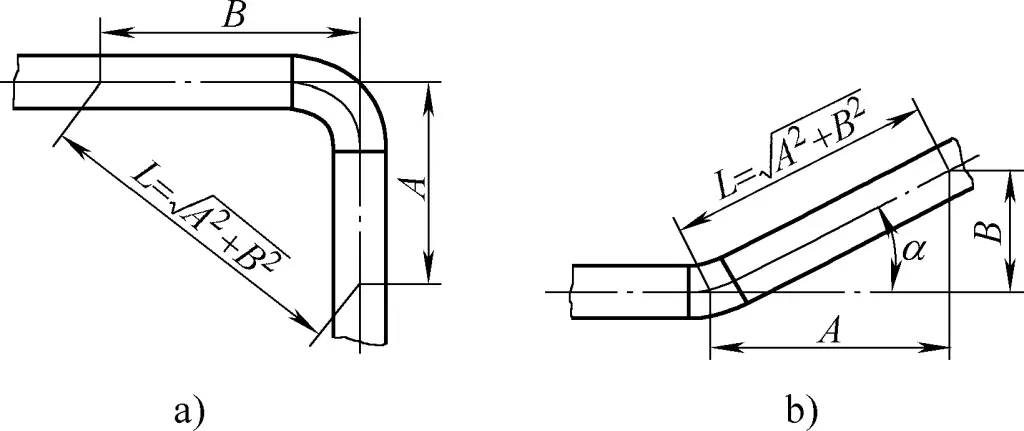

(5) Messung des Winkels

Zu den Methoden der Winkelmessung gehören die Messung der Seitenlänge des Winkels und die Schablonenmethode. Wenn die Seitenlänge des Winkels lang ist, kann die Messung der Seitenlänge die Genauigkeit des Winkels wirksam gewährleisten. Bei der Messung der Seitenlänge eines Winkels können die trigonometrischen Funktionen Satz des Pythagoras, Tangens oder Kotangens direkt zur Berechnung verwendet werden, wie in Abbildung 15 dargestellt. Die Messung der Winkelschablone ist in Abbildung 16 dargestellt.

a) Rechtwinklige Längenmessung

b) Messung der Länge des spitzen Winkels

a) Verwendung der Vertikalen als Referenz

b) Verwendung der Horizontalen als Referenz

(6) Lückenmessung

Wird häufig zum Messen von Schweißspalten verwendet, im Allgemeinen mit einem speziellen Schweißspalttaster, wie in Abbildung 17 dargestellt.

(7) Messung der Vertikalität

Die Messung der Vertikalität umfasst die Messung von Vertikalität und Neigung. Zu den gebräuchlichen Instrumenten für die Messung von Vertikalität und Neigung gehören Lote, Wasserwaagen und Vertikalinstrumente. Vertikalinstrumente eignen sich für die Bestimmung der vertikalen Genauigkeit in größeren Höhen.

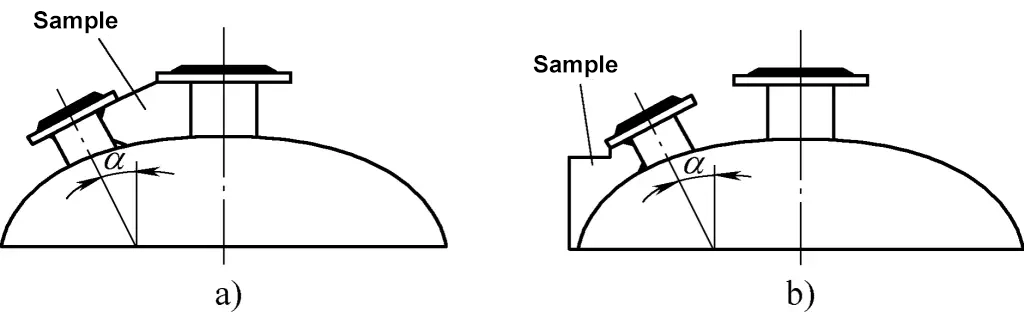

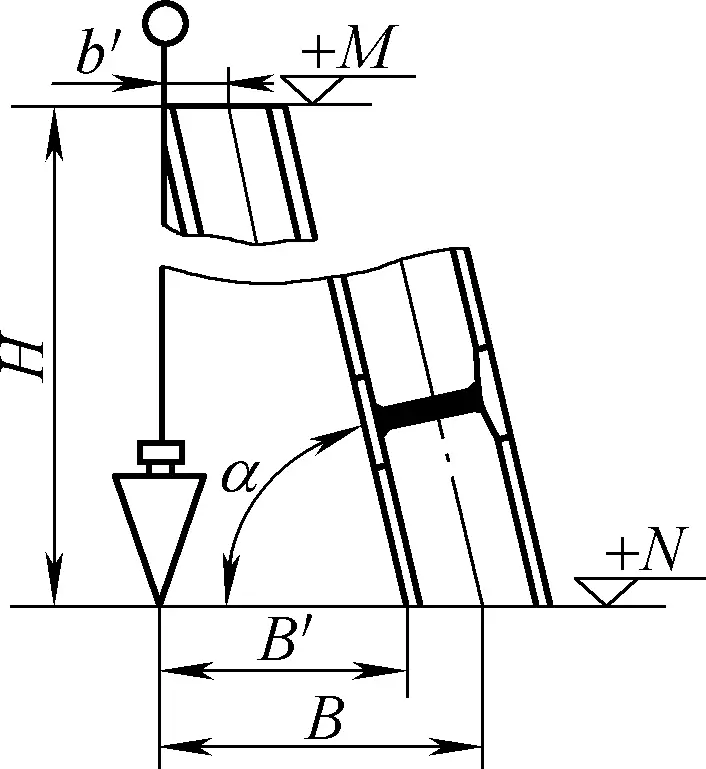

Für die ebene Montage pyramidenförmiger Rahmenstrukturen ist die Neigungsmessung in Abbildung 18 dargestellt. Während der Montage kann die Neigung eingestellt werden, um die Messung durchzuführen.

Die Neigungsmessung kann auch mit einem Lot durchgeführt werden, wie in Abbildung 19 dargestellt. Der mit dem Senklot gemessene Neigungswinkel α kann mit α=arctanH/B′ berechnet werden.

(8) Messung der Nivellierung

Für die Messung der Ebenheit siehe die Messung von Ebenen.

(9) Messung der Geradheit

Die Geradheitsmessung von gespleißten Bauteilen kann mit einem Stahllineal oder der Drahtmethode erfolgen (siehe Abbildung 20). Die Drahtmethode eignet sich vor allem für die Messung der Ungeradheit von zylindrischen Profilen und stabförmigen Teilen mit einem großen Verhältnis zwischen Länge und Durchmesser.

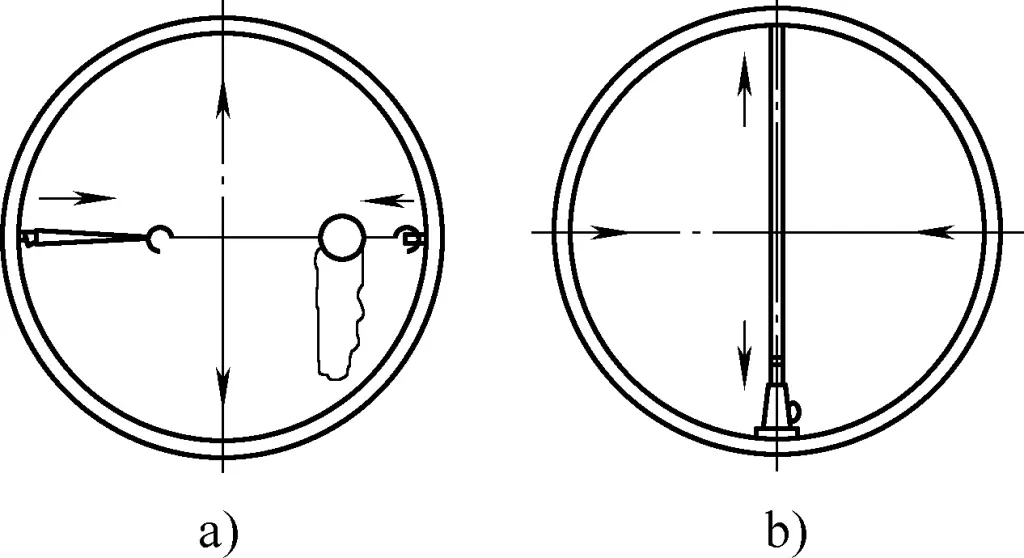

(10) Messung der Konzentrizität

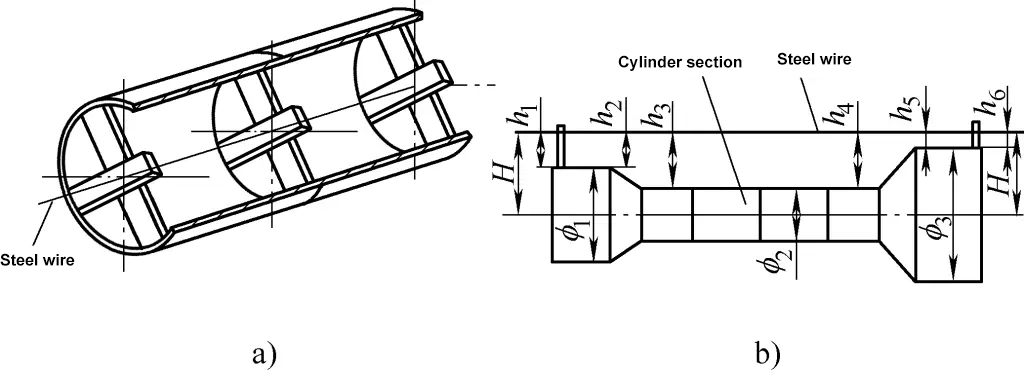

Die Messung der Rundlaufgenauigkeit umfasst die Messung des Rundlaufs mit gleichem Durchmesser und des Rundlaufs mit ungleichem Durchmesser. Für die Messung der Rundlaufgenauigkeit mit unterschiedlichem Durchmesser sollte die Methode der Querschnittsmontage mit interner Drahtmessung angewandt werden, wie in Abbildung 21a dargestellt.

Bei zylindrischen Körpern mit unterschiedlichen Durchmessern, wie in Abbildung 21b dargestellt, sollten sie in drei Teile unterteilt werden: den geraden zylindrischen Abschnitt in der Mitte, die geraden zylindrischen Abschnitte an beiden Enden und den konischen Körper. Die Geradheit und die Rundlaufgenauigkeit jedes Teils sollten separat gemessen werden. Sobald die Konzentrizität der einzelnen Teile den einschlägigen Vorschriften entspricht, können sie zusammengefügt und gemeinsam gemessen werden.

a) Innendrahtmethode zur Messung der Konzentrizität

b) Außendrahtmethode zur Messung des Rundlaufs

(11) Messung der Diagonalabweichung

Die Messung der Diagonalabweichung ist eine unverzichtbare Methode und ein unverzichtbares Verfahren bei der Montagevermessung. Insbesondere bei der Montage eines Rahmens auf einer nivellierten, aber nicht horizontalen Ebene wird die Gesamtform und -position ausschließlich durch die Messung und Kontrolle der Diagonalabweichung sichergestellt.

Bei rechten Winkeln auf einer rechtwinkligen Ebene ist die Wirkung der diagonalen Messmethode mit der horizontalen oder vertikalen Messmethode nicht vergleichbar. Darüber hinaus ist die Diagonalmessung bei der Gesamtmontage einer rechteckigen Rahmenstruktur eine äußerst wirksame Methode, um die Gesamtform und Positionsabweichung sicherzustellen.

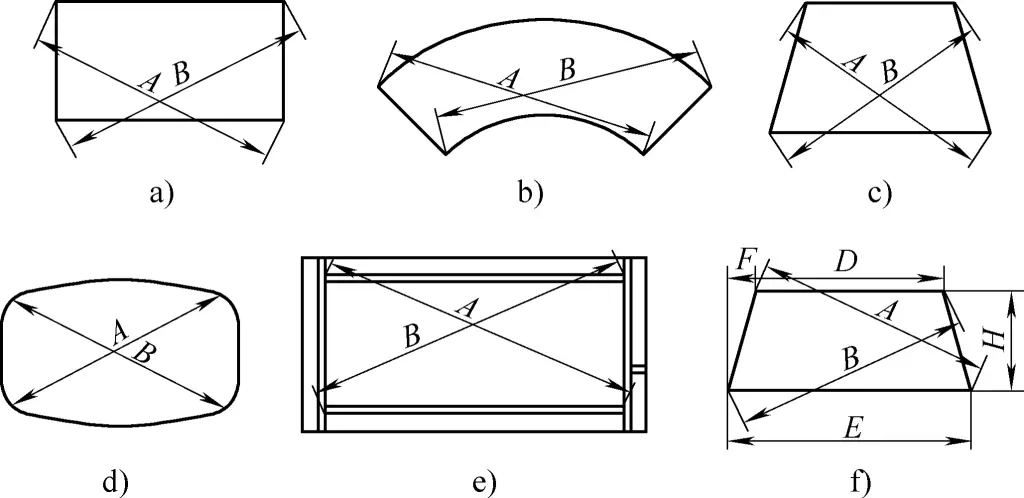

Die Diagonalmessung kann zur Überprüfung der Form- und Lageabweichung verschiedener Formzuschnitte verwendet werden. Je nach Situation wird sie in zwei Arten unterteilt: gleiche Diagonalen (siehe Abbildung 22a-e) und ungleiche Diagonalen (siehe Abbildung 22f).

a) Rechteck

b) Sektor

c) Gleichschenkliges Trapez

d) Segment eines kugelförmigen Tanks

e) Winkelstahlrahmen

f) Gewöhnliches Trapez

Bei achsensymmetrischen Zuschnitten sollten die beiden Diagonalen gleich lang sein, und ihre ungleiche Abweichung sollte den einschlägigen technischen Anforderungen entsprechen. Bei den Diagonalen eines asymmetrischen gewöhnlichen Trapezes (siehe Abbildung 22f) sind ihre Längen ungleich. Die Längen der beiden ungleichen Diagonalen können mit der folgenden Formel berechnet werden:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Arbeitsabläufe bei typischen Blechbaugruppen

Die meisten Blechbaugruppen sind Einzelstücke oder Kleinserien, an denen viele Gewerke beteiligt sind. Bei der Montage wird oft viel geschweißt oder es werden andere Verbindungen hergestellt, was leicht zu Verformungen nach dem Schweißen führen kann. Daher sollten vor der Montage Messungen durchgeführt werden, und nach der Montage sollten Korrekturen und Formgebung vorgenommen werden. Während der Montage sollten auch Anpassungen der Abmessungen und Positionen der montierten Komponenten vorgenommen werden.

Bei der Montage sollte ein fester und stabiler Montageplatz gewählt werden. Die Ebenheit der für die Schweißmontage verwendeten Gusseisen- oder Stahlgussplattform sollte ≤1mm/m sein.2sollte die Ebenheit der gesamten Plattform ≤1,5 mm/m sein.2und die Ebenheit einer aus mehr als zwei Plattformen zusammengesetzten Plattform sollte ≤2mm/m sein.2.

Bei der Montage sollten die verwendeten Mess-, Hilfs- und Hebewerkzeuge Sicherheit, Genauigkeit und sinnvollen Einsatz gewährleisten. Im Folgenden werden die Arbeitstechniken am Beispiel einiger typischer Blechbaugruppen beschrieben.

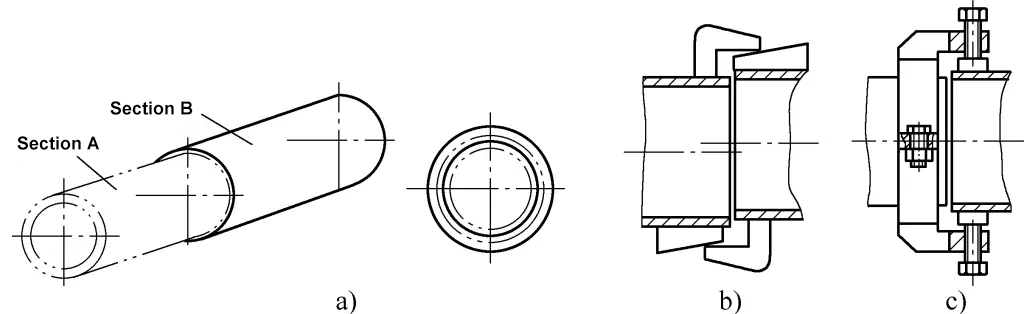

1. Operationstechniken für den Zusammenbau großer zylindrischer Teile

Große zylindrische Körper werden in der Regel aus mehreren zylindrischen Abschnitten geschweißt. Ihre Montage umfasst daher das Schweißen einzelner zylindrischer Abschnitte (hauptsächlich Längsnahtschweißen) und das Zusammenfügen zylindrischer Abschnitte (hauptsächlich Rundnahtschweißen).

(1) Montage von Längsnähten

Zylindrische Profile werden in der Regel als Ganzes hergestellt und versandt, so dass die Montage der Längsnähte im Allgemeinen während des Umformprozesses abgeschlossen wird.

Nachdem der zylindrische Körper gewalzt und gebogen wurde, kann seine Längsnaht nicht vollkommen korrekt sein. Wenn die zylindrische Wand relativ dünn ist und der Durchmesser groß ist, kann sie aufgrund des Gewichts des zylindrischen Körpers elliptisch werden. Hinzu kommen Probleme wie Fehlausrichtung, ungleiche Kanten und ungleiche Spaltmaße.

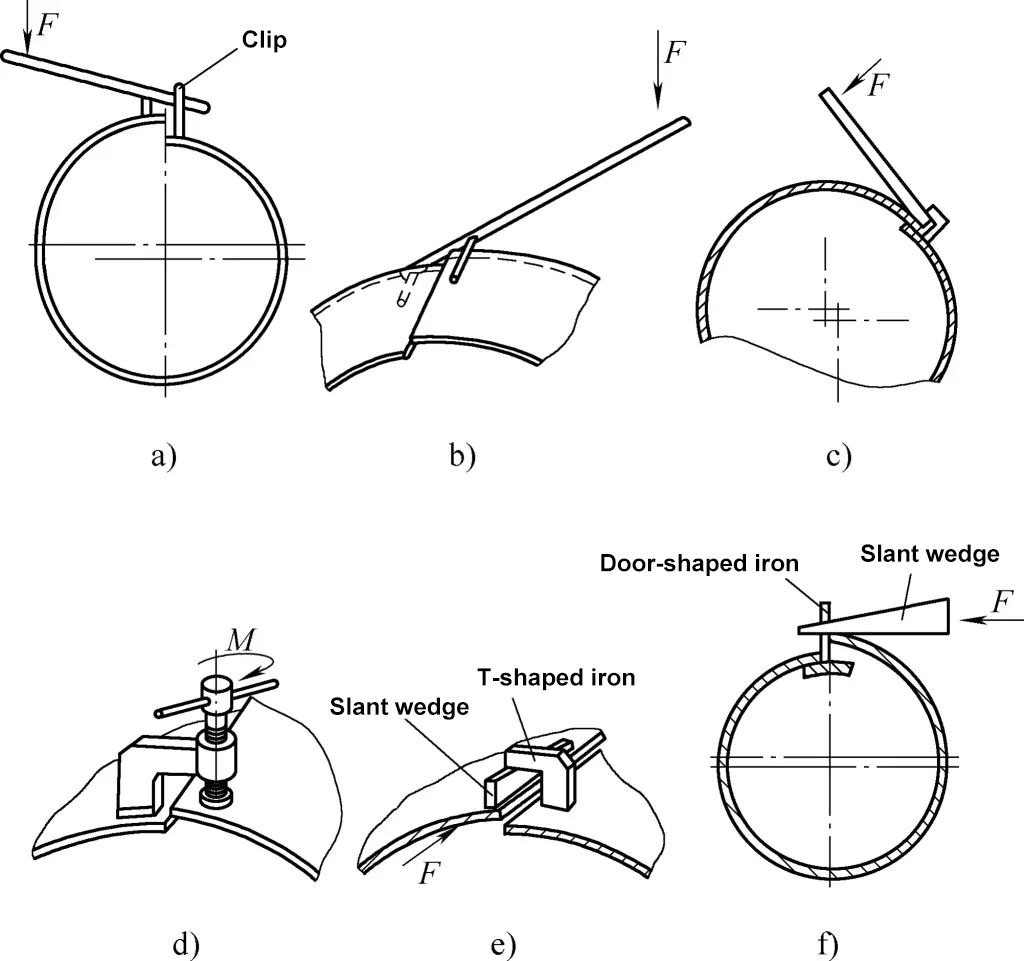

Daher müssen vor dem Schweißen der Längsnaht verschiedene Fehler korrigiert oder angepasst werden. Nach dem Schweißen sollten alle signifikanten Rundheitsunterschiede korrigiert werden. Spezifische Arbeitsverfahren finden Sie im Abschnitt "Arbeitsverfahren des zylindrischen Walzens".

Abbildung 23 zeigt mehrere Methoden zum Ausrichten der Kanten von zylindrischen Körpern. Die Abbildungen 24a und 24b zeigen in der Produktion übliche Verfahren zum Ausrichten der Längsnaht eines Zylinders mit einem Spiralspanner und zur Beseitigung der ovalen Form eines dünnwandigen Zylinders mit einem ringförmigen Schieber.

a), b), c) Verwendung eines Hebels

d) Verwendung einer Spiralpresse

e) Verwendung einer Keilpresse

f) Verwendung eines Portaleisens

(2) Montage von Rundumnähten

Wenn der zylindrische Körper relativ lang ist und aus mehreren zylindrischen Abschnitten besteht, die miteinander verbunden sind, oder wenn er an beiden Enden mit Endkappen versehen ist, gibt es an den Verbindungsstellen Rundnähte. Um sicherzustellen, dass die verbundenen Zylinder auf der gleichen Mittellinie liegen und dass die Rundnähte der Endkappen den technischen Anforderungen der Zeichnungen entsprechen, müssen an den Rundnähten wirksame Montagearbeiten durchgeführt werden. Die Montage von Rundnähten an zylindrischen Körpern wird in horizontale und vertikale Verfahren unterteilt.

Die vertikale Montage ist bequemer als die horizontale Montage und erfordert keine große Baustelle, stellt jedoch bestimmte Anforderungen an die Hubhöhe. Die zu verwendende Methode hängt von der maximalen Hubhöhe und der maximalen Hubtonnage des Krans ab. Wenn die Bedingungen es zulassen, sollte die vertikale Montage so oft wie möglich angewendet werden.

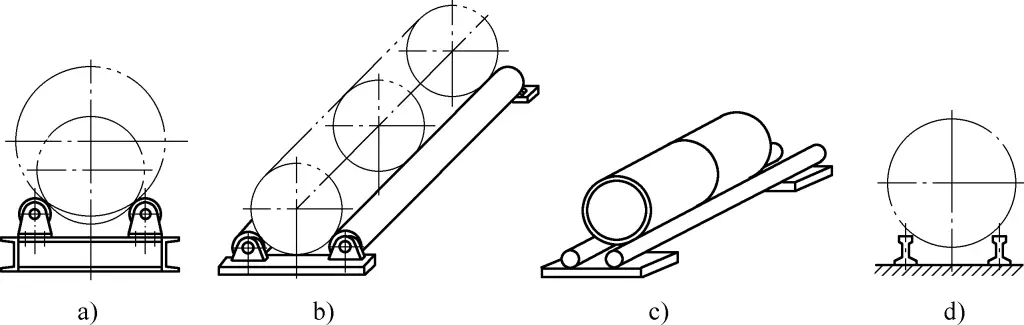

1) Horizontale Montage

Die Formen zylindrischer Körper bei der horizontalen Montage sind vielfältig und reichen von großen und kleinen Durchmessern über dicke und dünne Platten bis hin zu zwei- und mehrteiligen Baugruppen. Unabhängig von der Form der Umfangsnahtmontage werden die Montagearbeiten häufig auf einem Rollengerüst durchgeführt, um sicherzustellen, dass die beteiligten Zylinder konzentrisch sind und die Drehung des zylindrischen Körpers erleichtern.

Abbildung 25a zeigt ein manuelles Walzgerüst. Um die Rundlaufgenauigkeit der montierten Zylinder zu gewährleisten, muss der Durchmesser jeder Walze auf dem Walzgerüst gleich sein, und der seitliche Abstand und die Höhenposition jedes Walzenpaares müssen gleich sein. Dadurch wird sichergestellt, dass sich jede Rolle in einer horizontalen Ebene befindet.

Aufgrund des hohen Eigengewichts des zylindrischen Körpers ist keine externe Kraft erforderlich, um ihn bei der Montage zu spannen. Die Drehung des zylindrischen Körpers kann manuell oder mit Hilfe eines Hebels erfolgen. Bei größeren oder längeren zylindrischen Körpern kann zur Verringerung des Arbeitsaufwands für das manuelle Drehen des zylindrischen Körpers während der Montage auch ein motorgetriebenes Rollengestell verwendet werden.

Wenn der Durchmesser zweier zylindrischer Abschnitte nicht groß, aber die Länge lang ist, sind mehr Stützrollen erforderlich, um zu verhindern, dass sich die zylindrischen Abschnitte durch ihr Eigengewicht verbiegen. Je mehr Rollen jedoch vorhanden sind, desto schwieriger ist es, sicherzustellen, dass sie sich in der gleichen horizontalen Ebene befinden. Daher kann bei der Verbindung von schlanken zylindrischen Profilen ein Rollenständer aus zwei starren runden Stahlrohren, wie in Abbildung 25b dargestellt, für die Montage verwendet werden (die Rollen selbst können sich drehen).

Wenn die Rotation während der Montage gering ist, kann anstelle von Rollen eine Form aus zwei runden Stahlrohren (siehe Abbildung 25c) oder zwei geraden Stahlprofilen verwendet werden (siehe Abbildung 25d).

Für die Montage von mehrteiligen zylindrischen Körpern mit großem Durchmesser werden häufig motorgetriebene Rollenböcke in Kombination mit manuellen Rollenböcken verwendet.

Die Verwendung der oben genannten Rollenböcke für die Montage kann verhindern, dass sich der gesamte zylindrische Körper verbiegt. Bei Durchmesserabweichungen oder lokalen Defekten rund um den zylindrischen Körper kann jedoch nicht sichergestellt werden, dass der gesamte zylindrische Körper konzentrisch ist und dass die Schnittstellen vollständig übereinstimmen. In solchen Fällen müssen beim Zusammenbau Anpassungen vorgenommen werden. Bei einer Durchmesserabweichung zwischen zwei zylindrischen Abschnitten sollte der Abschnitt mit dem kleineren Durchmesser bei der Montage angehoben werden, um eine gleichmäßige Wanddickenabweichung zu gewährleisten und die Konzentrizität zu erreichen.

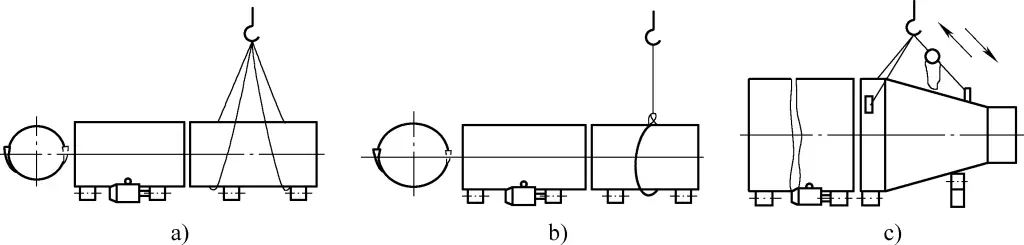

① Grundsätze der horizontalen Montage.

Bei der horizontalen Montage des zylindrischen Körpers sollte der Zusammenbau der einzelnen Komponenten auf dem Prinzip der Ausrichtung der vom zylindrischen Körper gebildeten elliptischen Formen beruhen, wobei sichergestellt werden muss, dass die lange Achse mit der langen Achse und die kurze Achse mit der kurzen Achse fluchtet. Auf diese Weise wird der Zusammenbau nicht beeinträchtigt, selbst wenn die Elliptizität groß ist; umgekehrt ist eine kleine Elliptizität für den Zusammenbau nicht förderlich.

Abbildung 26a zeigt die korrekte Montagemethode, bei der zwei kleine zylindrische Abschnitte auf ein motorgetriebenes Rollengestell bzw. ein manuelles Rollengestell gesetzt werden. Da jeder Rollenbock die gleiche Höhe und Spannweite hat und die Kraftrichtung dieselbe ist, so dass eine unidirektionale Ellipse entsteht, ist der Versatz gering, so dass die Montageanforderungen erfüllt werden.

Abbildung 26b zeigt die falsche Montagemethode, bei der ein zylindrischer Abschnitt auf einem motorgetriebenen Rollengestell platziert und der andere mit einem Kran aufgehängt wird. Die unterschiedlichen Kraftrichtungen bilden bidirektionale Ellipsen, wobei der erste Teil eine Ellipse mit der langen Achse in horizontaler Richtung und der zweite Teil eine Ellipse mit der langen Achse in vertikaler Richtung bildet. Der Versatz ist groß, was die Montage erschwert und damit auch die Sicherstellung der Montagequalität erschwert.

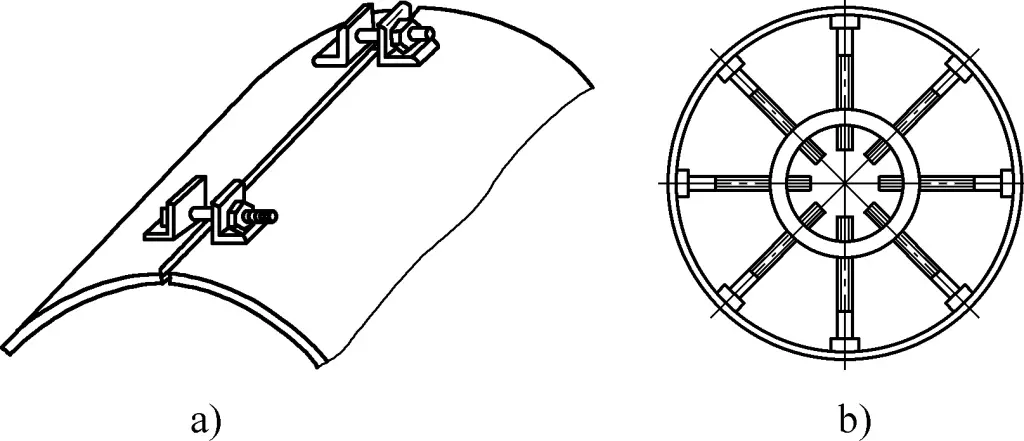

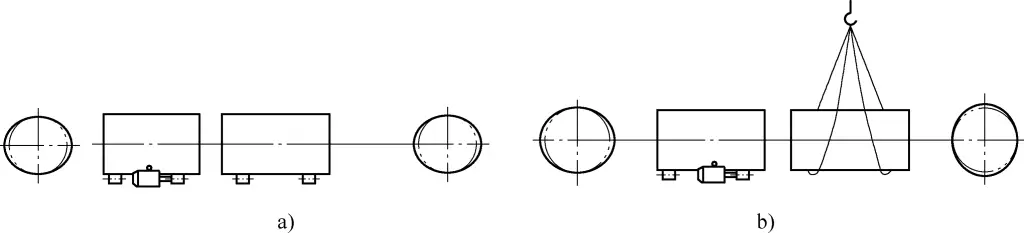

② Layout und Design von Montageformen.

In der Praxis hat sich gezeigt, dass die aktive Form in der Mitte (siehe Abbildung 27a) und nicht am Ende platziert werden muss, da das Gewicht am Ende zu klein ist, was zu einem unzureichenden Druck und zu geringer Reibung führt, wodurch sich der zylindrische Körper nur schwer drehen lässt.

Bei der Konstruktion der Form geht es vor allem darum, ihre Höhe und Spannweite zu bestimmen. Unter der Prämisse, dass die Höhe jedes Drehgestells gleich sein muss, muss auch die Spannweite gleich sein. Dadurch wird sichergestellt, dass die an beiden Enden gebildete Elliptizität grundsätzlich gleich ist. Der Spannweitenwinkel beträgt 45° bis 60° (siehe Abbildungen 27b und 27c). Bei der Inspektion kann eine Kombination aus Linealmessung und Linienzeichnung verwendet werden, um sicherzustellen, dass jede Form die gleiche Höhe, die gleiche Spannweite und die gleiche Parallelität aufweist.

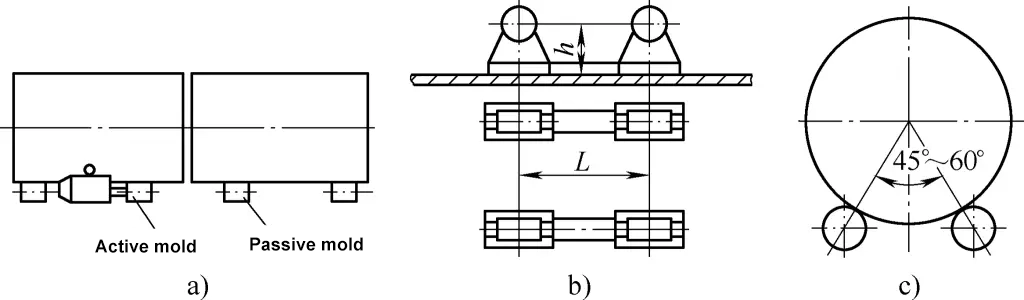

Die wichtigsten Hebemethoden für zylindrische Körper sind in Abbildung 28 dargestellt, wobei Abbildung 28a das Heben mit zwei Seilen, Abbildung 28b das Heben mit einem Seil und Abbildung 28c das Heben mit Hebeösen und Kettenzügen zeigt. Die zu verwendende Methode sollte je nach Situation ausgewählt werden.

③ Anpassungen bei der horizontalen Montage.

Während des Montageprozesses des zylindrischen Körpers sind häufig Anpassungen aufgrund von Fehlern wie Elliptizität, Ausrichtungsfehlern und ungleichmäßigen Spalten erforderlich. Die wichtigsten Anpassungsmethoden sind wie folgt.

Verfahren zur Einstellung der Ovalität. Abbildung 29 zeigt gängige Methoden zur Einstellung der Ovalität. Abbildung 29a zeigt die Kettenblockmethode, bei der zwei Hebeösen in Richtung der maximalen Hauptachse angeschweißt werden. Durch Aufbringen von Kraft über Seile verkürzt sich die Hauptachse und verlängert sich die Nebenachse, wodurch die Ovalität eingestellt wird. Abbildung 29b zeigt das Hebezeugverfahren, bei dem ein Hebezeug und eine Schubstange an der maximalen Nebenachse angebracht werden. Nach Aufbringen der Kraft dehnt sich die Nebenachse aus und die Hauptachse verkürzt sich, wodurch die Ovalität eingestellt wird.

Methoden zur Behandlung ungleichmäßiger Lücken. Abbildung 30 zeigt gängige Methoden für den Umgang mit ungleichmäßigen Spalten. Wenn der Spalt an der unteren oder horizontalen Position geeignet ist, aber der obere Spalt groß ist, kann ein Schweißpunkt an dem geeigneten Spalt angebracht werden, und dann kann die Hubkraft des Krans genutzt werden, um den oberen Spalt zu verringern, wie in den Abbildungen 30a und 30b gezeigt. Wenn der mittlere Spalt geeignet, der untere Spalt jedoch groß ist, kann ein Schweißpunkt am geeigneten Spalt angebracht werden, und dann kann ein Wagenheber oder ein Kran verwendet werden, um den unteren Spalt zu verringern, so dass sich der obere Spalt auf natürliche Weise ausdehnt, wie in den Abbildungen 30c und 30d dargestellt.

Methoden zur Behandlung großer Lücken im mittleren Bereich. Bei Fehlern mit großen Lücken im mittleren Bereich kann die Kettenblockmethode angewendet werden, wie in Abbildung 31 dargestellt.

Methoden zur Behandlung kleiner Spaltmaße im mittleren Bereich. Bei kleinen Spalten im mittleren Bereich können zunächst Positionierschweißvorrichtungen verwendet werden, dann können Werkzeuge wie Heber und Keile zum Aufweiten des Spalts eingesetzt werden. Abbildung 32a zeigt das Hebezeugverfahren, Abbildung 32b das Keilverfahren und Abbildung 32c das Verfahren mit vorwärts und rückwärts gerichteter Gewindestange (die Gewinde an beiden Enden sind in der Abbildung gegenläufig).

Methoden zur Behandlung von Ausrichtungsfehlern. Neben der Drehung des Zylinders und der Einstellung der Hubkraft und der Position des Krans zum Ausgleich von Ausrichtungsfehlern können auch die in Abbildung 33 dargestellten Methoden angewendet werden. Abbildung 33a zeigt die Keilmethode, Abbildung 33b zeigt die Klinkenmethode, Abbildung 33c zeigt die Spiralpresspferdmethode und Abbildung 33d zeigt die Keil- und Presspferdmethode.

Methoden zur Sicherstellung des Versatzes. Aufgrund unterschiedlicher Verfahren wie Schneiden, Walzen und Schweißen sind die Umfänge der Endflächen der Zylinderringnähte möglicherweise nicht gleich, was zu einem Versatz führt.

Daher sollten vor dem Zusammenbau des Zylinders die Umfänge auf beiden Seiten jeder Ringschweißnaht des Zylinders gemessen werden, um ihre jeweiligen Abweichungen in der ungefalteten Länge zu bestimmen, die dann in Durchmesserabweichungen umgerechnet werden, um den Bereich der Versatzbeträge zu ermitteln. Durch Einstellen des Versatzbetrages können diese Abweichungen gleichmäßig über den Umfang verteilt werden (siehe Abbildung 34a). In den Abbildungen 34b und 34c sind die Methoden zur Einstellung des Versatzbetrags dargestellt. Abbildung 34b zeigt die Methode der Keileinstellung, und Abbildung 34c zeigt die Methode der Bolzeneinstellung.

2) Vertikale Montage

Die vertikale Montage hat nicht nur den Vorteil, dass sie wenig Platz auf der Baustelle beansprucht, sondern ermöglicht auch eine einfache Beobachtung der um den Zylinder herum angezeigten Mängel und erleichtert die Handhabung. Bei der vertikalen Montage des Zylinders ist in der Regel eine Hebevorrichtung zur Unterstützung der Montage erforderlich, und es werden auch einige einfache und leichte Hilfswerkzeuge für die Koordination benötigt.

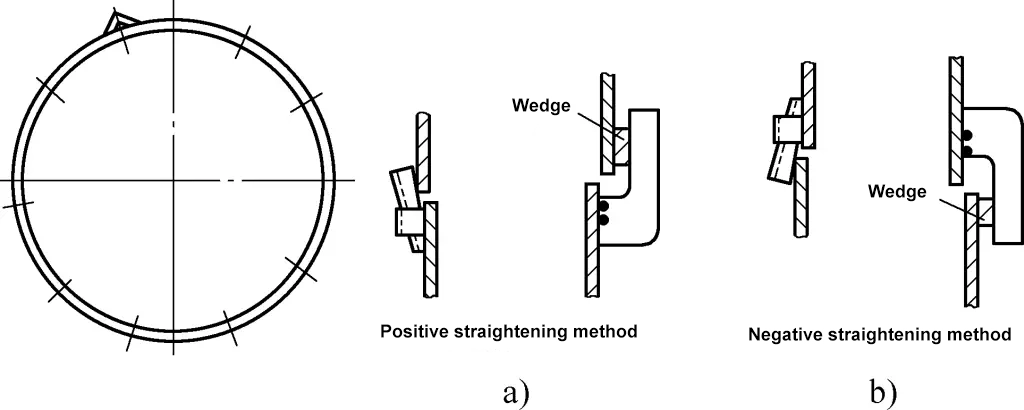

① Methoden der Angleichung.

Es gibt grob drei Methoden für die vertikale Ausrichtung: die Methode der schrägen Keilausrichtung, die Vier-Punkt-Fixierungsmethode und die umfassende Behandlungsmethode. Die Wahl der Methode hängt vom Durchmesser und der Plattenstärke des Zylinders ab.

Methode der schrägen Keilausrichtung. Abbildung 35 zeigt eine schematische Darstellung der Methode der Ausrichtung mit geneigten Keilen. Diese Methode ist im Allgemeinen für Zylinder mit kleineren Durchmessern und dünneren Platten geeignet. In der Regel ist es nicht erforderlich, die Umfänge beider Enden zu messen oder den Versatz zu berechnen. Solange der Ausrichtungsbetrag und der Spalt in einem Arbeitsgang gleich eingestellt werden, kann das Positionierschweißen zur Fixierung durchgeführt werden.

Die Positivkorrekturmethode (siehe Abbildung 35a) wird im Allgemeinen angewandt, da es für das Hämmern bequem ist, Kraft für die Korrektur aufzubringen. Nur in einzelnen Sackgassenbereichen wird die umgekehrte Korrekturmethode (siehe Abbildung 35b) angewandt, da die umgekehrte Korrekturmethode für das Aufbringen von Kraft durch Hämmern nicht geeignet ist. Es ist zu beachten, dass man nicht die positive Korrekturmethode anwenden sollte, nur weil das obere Ende hoch ist, oder die umgekehrte Korrekturmethode, weil das untere Ende hoch ist, da die Korrektur der oberen Höhe unweigerlich die untere Höhe an diesem Punkt verringert.

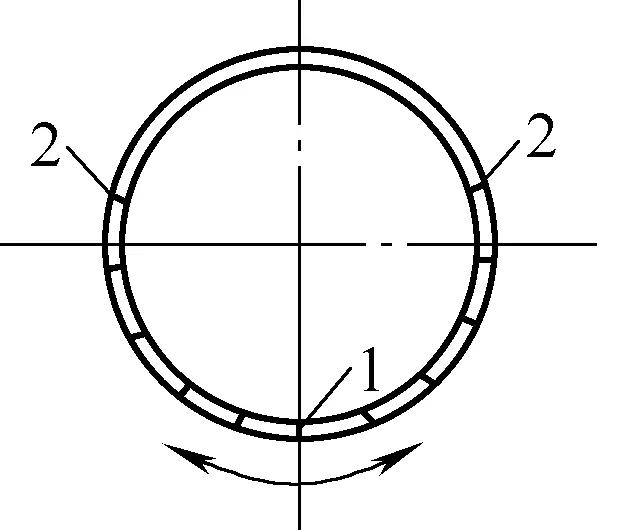

Vier-Punkt-Fixierungsmethode. Bei der Vier-Punkte-Methode wird der äußere Umfang des oberen und unteren Endes gemessen und in vier gleiche Teile geteilt, die Gradzahl jeder Teilung markiert und dann manuell angehoben, um die entsprechenden Gradlinien auszurichten. Nach dem Positionierschweißen zur Fixierung der vier Gradlinien wird das Positionierschweißen in jedem Abschnitt entsprechend dem vorbestimmten Versatzbetrag durchgeführt (siehe Abbildung 36). Diese Methode wird meist bei dünnwandigen Zylindern mit geringer Steifigkeit angewandt, da sie sich leicht aufhebeln und verschieben lassen.

Umfassende Behandlungsmethode. Das umfassende Behandlungsverfahren beginnt mit dem ersten Punkt der Positionierschweißung und verläuft nacheinander entlang einer Seite oder abwechselnd entlang beider Seiten (je nach Passung) entsprechend dem vorbestimmten Ausrichtungsfehler beim Positionierschweißen.

Verwenden Sie eine Linealmethode, eine Sichtprüfung oder eine Tastmethode, um den Ausrichtungsfehler zu ermitteln. Wenn die Positionierschweißung 1/2 oder 2/3 des Umfangs erreicht hat, wird der Ausrichtungsfehler für den verbleibenden Umfang neu bestimmt, und die Positionierschweißung wird entsprechend diesem Ausrichtungsfehler fortgesetzt oder mit der Methode der schrägen Keilausrichtung, wie in Abbildung 37 gezeigt, durchgeführt.

1-Startfixierungspunkt

2-Endpunkt der ersten Positionierungsschweißung

② Einstellung der vertikalen Montage.

Ein und derselbe Zylinder muss häufig nachgestellt werden, wenn er nicht richtig ausgerichtet ist oder bei der vertikalen Ausrichtung der Ringnähte zu große oder unzureichende Lücken aufweist. Die wichtigsten Einstellmethoden sind wie folgt.

Methoden zur Behandlung verschiedener Fehler mit einem Kran. Durch die Einstellung der Kranposition und der Hubkraft können alle Ausrichtungsfehler ausgeglichen werden. Durch die Auf- und Abwärtsbewegung des Hakens kann die Spaltgröße angepasst werden, und durch die Bewegung des Hakens nach links, rechts, vorne und hinten kann der Ausrichtungsfehler ausgeglichen werden. Die Wirkung wird noch besser, wenn sie mit dem flexiblen Einsatz von Vorrichtungen kombiniert wird, wie in Abbildung 38 dargestellt.

Methoden zur Behandlung von Ausrichtungsfehlern. Fluchtungsfehler können mit den in Abbildung 39 dargestellten Methoden behoben werden. Abbildung 39a zeigt die Verwendung eines Keileisens zum Anheben des Drucks oder die Verwendung eines Flacheisens zum Aufstemmen oder die Verwendung von beidem. Abbildung 39b zeigt die Methode des Anhebedrucks mit einem Spiralpresspferd, die einfach und leicht umzusetzen ist und bei der nur das vordere Ende der Grundplatte positioniert werden muss, um die Basis zu fixieren.

Abbildung 39c zeigt die Verwendung eines kleinen Brecheisens mit flacher Nase zum Anheben des Drucks, das vor allem für die Handhabung dünnwandiger Zylinder und kleiner Fluchtungsfehler geeignet ist. Abbildung 39d zeigt die Keil-plus-Presspferd-Methode, die einfach zu bedienen ist und gute Handhabungseffekte hat.

Methoden zur Gewährleistung einheitlicher und konsistenter Abstände. Unabhängig davon, ob es sich um eine horizontale oder vertikale Ausrichtung handelt, sollte der Spalt in Umfangsrichtung zunächst gleichmäßig sein, um die Geradheit zu gewährleisten. Daher sollte das verwendete Schweißverfahren den erforderlichen Spalt sicherstellen.

Beim Elektroden-Lichtbogenschweißen sollte z. B. ein Spalt von 3-5 mm für den Einbrand gelassen werden. Vor dem Positionierungsschweißen sollte eine ϕ3,2mm-Elektrode als Fühlerlehre verwendet werden, und das Positionierungsschweißen kann erst nach bestandener Prüfung durchgeführt werden. Bei Verwendung von UnterpulverschweißenAufgrund seines hohen Eindringvermögens ist kein Spalt erforderlich. Wenn ungleichmäßige Spalte auftreten, sollte die Hubkraft des Krans zu Beginn des Positionierschweißens zum Ausgleich verwendet werden. Wird die Einstellung vorgenommen, nachdem das Positionierschweißen die Hälfte des Umfangs erreicht hat, sind die Auswirkungen nicht mehr signifikant.

Daher sollte von Beginn des Positionierschweißens an auf die Gleichmäßigkeit des Spaltes geachtet werden. Wenn die Ungleichmäßigkeit des Spalts auftritt, nachdem das Positionierschweißen den halben Umfang erreicht hat, und die Anpassung der Hubkraft des Krans unwirksam ist, können die folgenden Methoden angewendet werden: Kettenblock-Spaltverkleinerungsmethode, Klinkenmethode, Keilmethode und Vorwärts- und Rückwärtsspindelmethode.

Wenn kleine Spaltmaße oder Fluchtungsfehler nicht den Anforderungen entsprechen, besteht die einzige Abhilfe darin, viele Schweißpunkte zu schleifen oder aufzuschneiden, so dass mehr Umfang an der Verteilung des Fluchtungsfehlers beteiligt ist, bis der Fluchtungsfehler innerhalb der Toleranz liegt. Anschließend ist das Positionierschweißen entsprechend dem neu ermittelten Ausrichtungs- und Spaltmaß durchzuführen.

2. Zusammenbau der kugelförmigen Kappe zu zylindrischen Teilen

Nach den Prinzipien der Umformung und Verarbeitung von zylindrischen Körpern erfahren zylindrische Körper, unabhängig von ihrer Größe und Dicke, nach dem Walzen und Schweißen eine erhebliche Verformung. Selbst nach einer Rundkorrektur ist ihr Querschnitt nicht unbedingt ein perfekter Kreis. In der Tat ist die Verarbeitungsgenauigkeit verschiedener Blechkomponenten nicht hoch, und die meisten Baugruppen erfordern Anpassungen, um fertiggestellt zu werden.

Für den Zusammenbau von Kalotten zu zylindrischen Körpern gibt es grundsätzlich zwei Methoden: Zum einen die Überdeckungsmethode, bei der der Kopf auf das Netzmaterial (4mm kleiner als der Konstruktionsdurchmesser) zugeschnitten wird. Voraussetzung für diese Methode ist, dass der Abstand von der Ausrichtringnaht vorzugsweise größer als 1000 mm ist. Vor dem Einsetzen muss die Ovalität des Zylinders innerhalb der Toleranz korrigiert werden. Die zweite Methode berücksichtigt die Rundheit des Zylinders nicht und schneidet ihn in einen perfekten Kreis, der 4 mm kleiner als der Konstruktionsdurchmesser ist, wobei bei der anschließenden Montage und beim Schweißen entsprechende Maßnahmen getroffen werden.

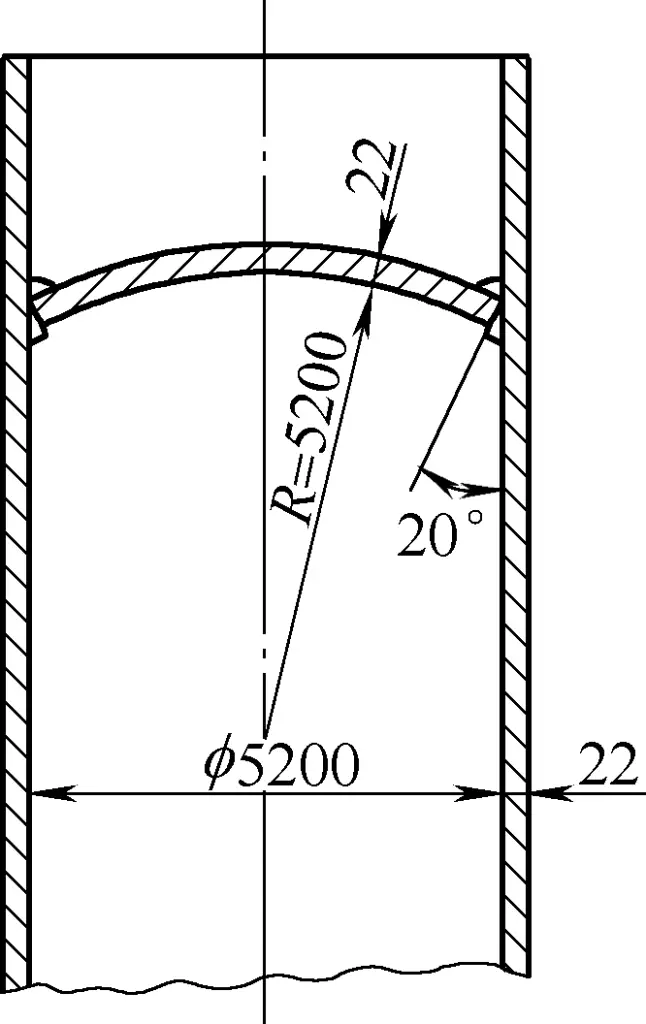

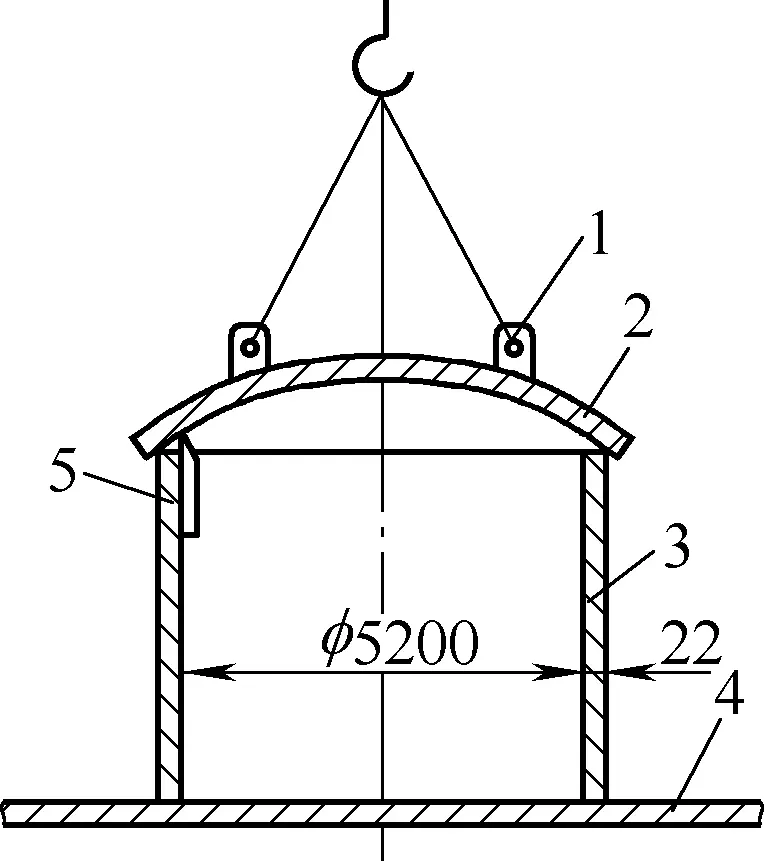

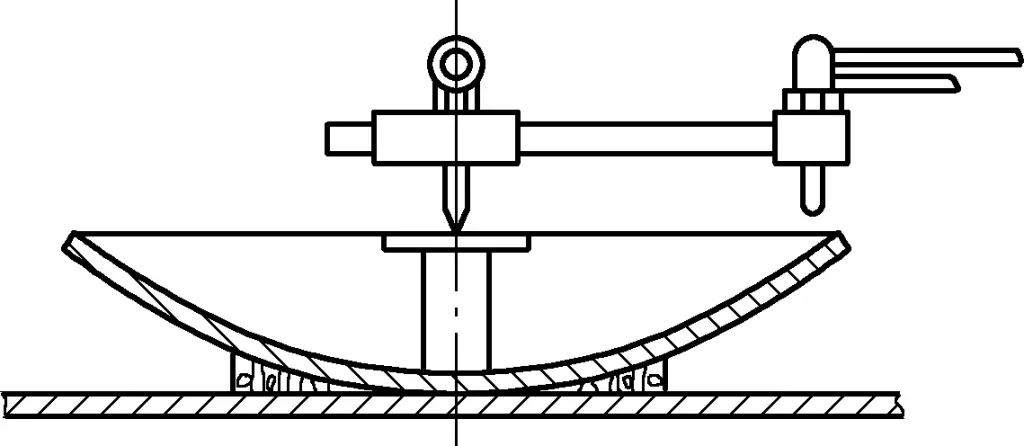

Abbildung 40 zeigt die Konstruktionszeichnung der kugelförmigen Kappe im Inneren des Zylinders. Im Folgenden werden die Montagetechniken anhand dieses Beispiels vorgestellt.

(1) Abdeckverfahren für Kopfnetzmaterial

Alle Köpfe mit gekrümmter Oberfläche müssen genügend Spielraum für das Schneiden lassen, da sie nach dem Schneiden geklebt, ausgerichtet und gepresst werden müssen. Wenn es beim Spleißen Fehler gibt, werden die Fehler beim Pressen noch größer, z. B. zu tief oder zu flach, zu stark oder zu schwach gekrümmt, unterschiedlich stark gedehnt oder gestaucht usw. Außerdem wirken sich Unterschiede im Material und in der Erwärmungstemperatur auf die Schnittgenauigkeit aus, so dass nach dem Pressen und Formen genügend Spielraum für einen zweiten Schnitt gelassen werden sollte.

1) Kennzeichnungsmethode.

Abbildung 41 zeigt das Verfahren zum Schneiden nach der Überdeckungsmethode. Bei der Anordnung der Ringnähte sollte der Abstand zwischen der Kopfringnaht und der Zylinderringnaht so groß wie möglich sein, im Allgemeinen größer als 1 m. Bei zu geringem Abstand ist die Steifigkeit zu hoch, was die Ausrichtung der Zylinderringnaht beeinträchtigt.

1-Hebelzunge

2-Kugelige Kappe

3-Zylinder

4-Plattformen

5-Langer Steinstift

Nachdem der abgerundete Kopf auf den einzuführenden Zylinder gehoben wurde, wird mit einem langen, flachen Steinstift vorsichtig entlang der Innenwand des Zylinders markiert (es ist besser, auf der Innenseite der Linie zu schneiden). Nach der Markierung sollten entsprechende Positionsmarkierungen für beide angebracht werden, und nach dem Anheben wird der Zylinder entsprechend den entsprechenden Markierungen eingesetzt, wobei ein Versatz so gering wie möglich zu halten ist.

2) Anordnung der Hebeösen.

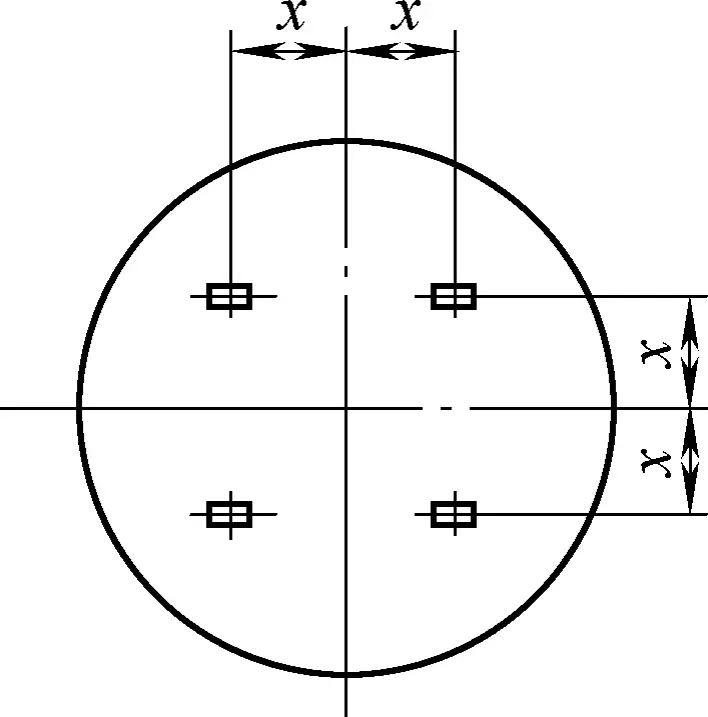

Da der Kopf kreisförmig ist, sollten die horizontalen und vertikalen Koordinaten der vier Hebeösen gleich sein. Der Zweck der Einstellung von vier Hebeösen besteht darin, den Kopf während des Hebens auszubalancieren und eine unabhängige Feinabstimmung jeder Position zu ermöglichen. Die Anordnung der Hebeösen ist in Abbildung 42 dargestellt.

3) Schneidverfahren.

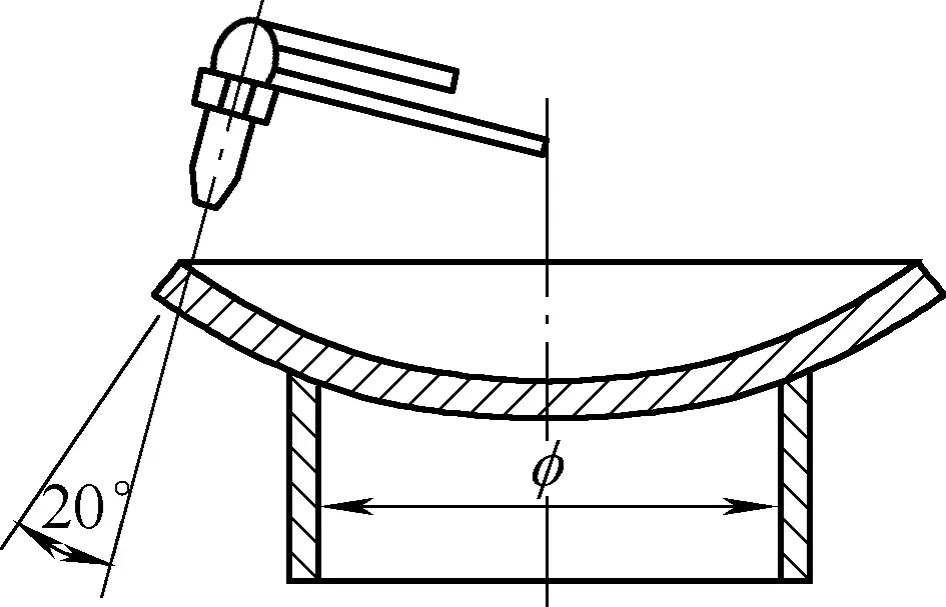

Abbildung 43 zeigt eine schematische Darstellung der manuellen Schneidemethode. Legen Sie den Kopf mit der markierten Schnittlinie nach oben auf einen Zylinder, um seine Stabilität zu erhöhen und ihn annähernd eben zu machen. Neigen Sie die Schneiddüse während des Schneidens in einem Winkel (ca. 20°) nach innen, um die Anforderungen an die Konstruktionsfase zu erfüllen.

(2) Direkter Schnitt in einen perfekten Kreis

Direktes Schneiden in einen perfekten Kreis bedeutet, dass die Rundheit des Zylinders nicht berücksichtigt wird und er in einen perfekten Kreis mit einer Größe von weniger als 4 mm des Entwurfsdurchmessers geschnitten wird. Er ist 4 mm kleiner als der Entwurfsdurchmesser und lässt auf jeder Seite eine Lücke von 2 mm. Obwohl dieser Spalt vorgegeben ist, kann es vorkommen, dass der Zylinder aufgrund einer zu großen Ovalität nicht passt, da er kein perfekter Kreis ist. In diesem Fall kann ein Kettenblock verwendet werden, um die lange Achse zu verkleinern und die kurze Achse zu vergrößern, damit er passt.

Nach der Montage kann es vorkommen, dass an einigen Stellen kein Spalt vorhanden ist, während an anderen Stellen der Spalt zu groß zum Schweißen ist. In diesem Fall kann der Spalt nicht nur weiterhin mit einem Kettenzug eingestellt werden, sondern auch mit einem Keileisen, um sicherzustellen, dass der größte Spalt schweißbar ist.

Die Methode zum Schneiden eines perfekten Kreises mit einem Kreisschneider ist in Abbildung 44 dargestellt. Nach dem Markieren der Linie auf dem Boden kann zum Schneiden das Luftfugenhobeln verwendet werden, wobei sich die Schneiddüse nach außen neigt, um den Schrägungswinkel in einem Durchgang zu schneiden, oder das Schneidgerät kann zum vertikalen Schneiden mit anschließender zusätzlicher Abschrägung verwendet werden.

(3) Methoden zur Anpassung der Montage

Je nach den Konstruktionsanforderungen wird die Positionslinie des Kopfes an der Innenwand des Zylinders markiert, dann kann der abgeschnittene Kopf zur Montage in den Zylinder gehoben werden. Bei der Montage kann die konvexe Seite nach oben oder unten zeigen, aber es ist besser, die konvexe Seite nach unten zu legen. Die konvexe Seite sollte jedoch besser nach unten zeigen, da sie sich leichter an der Positionslinie ausrichten, Fehler korrigieren und Heftschweißungen durchführen lässt.

Beim Schweißen kann zunächst eine Heftschweißung an der Linienposition durchgeführt werden, dann kann mit dem Schweißen fortgefahren werden. Bei der Montage können verschiedene Fehler mit den folgenden Methoden behoben werden.

1) Zu Beginn des Zusammenbaus und des Schweißens kann es sein, dass die Ovalität zu groß ist und deshalb vor dem Einbau angepasst werden muss. Abbildung 45a zeigt, wie ein Kettenzug verwendet wird, um große Lücken und Ovalität auszugleichen, d. h., es wird in Richtung der Längsachse enger gezogen, um den großen Lückenbereich zu verringern.

Außerdem kann es sein, dass es aufgrund einer lokalen übermäßigen Ovalität immer noch nicht reibungslos passt. Abbildung 45b zeigt die Methode der Verwendung von Keileisen zur Anpassung von Eintrittsfehlern, d. h. die Verringerung des Bereichs mit großer Überdeckung durch die Wirkung des Keileisens, damit er passt.

2) Wenn die Kopfposition leicht zu hoch ist, kann sie durch Hämmern mit einem Vorschlaghammer angepasst werden; wenn sie deutlich zu hoch ist, kann sie mit der in Abbildung 45c dargestellten Keileisenmethode nach unten gedrückt oder mit der in Abbildung 45d dargestellten Kettenblockmethode angepasst werden.

1-Anpassen großer Lücken

2-Einstellung der Ovalität vor dem Einbau

3) Wenn die Kopfposition zu niedrig ist, kann der Kopf mit der Exzenterhebe-Methode angehoben werden, um ihn vor der Fixierung durch Heftschweißen an der markierten Linie auszurichten, wie in Abbildung 45e gezeigt.

4) Wenn der Montagespalt zu klein und schwer zu bewegen ist, kann das Brennschneiden zum Mikroschneiden verwendet werden.

5) Wenn der örtliche Spalt nach der Montage zu groß ist und ein Schweißen unmöglich macht, kann die Kettenblockmethode verwendet werden, um den Durchmesser mit dem großen Spalt näher zu ziehen und den Spalt zu verkleinern, während sich der kleine Spaltbereich ebenfalls vergrößert.

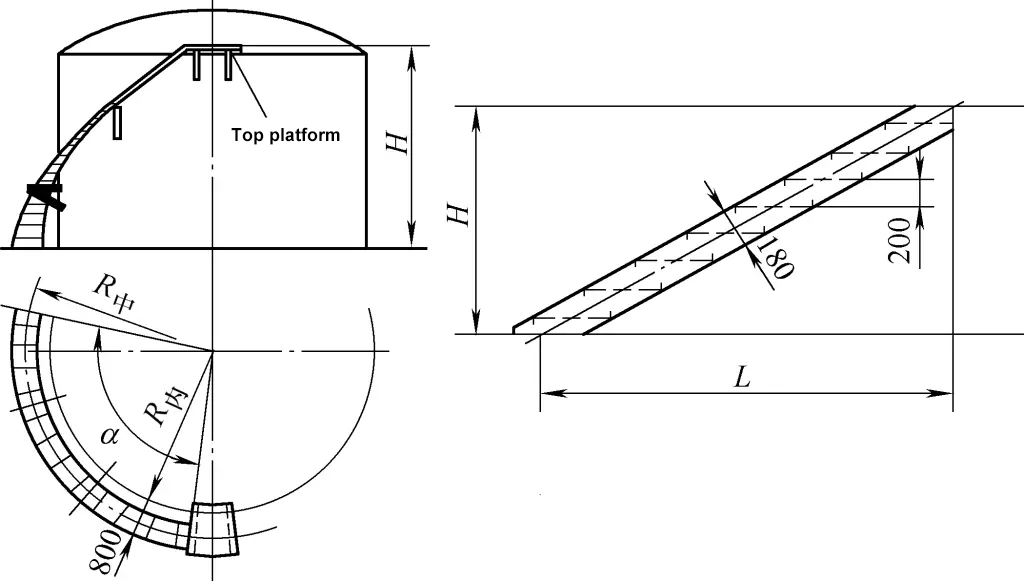

3. Montage von Spindeltreppen für Lagertanks

Die Spindeltreppe ist ein Zubehörteil des Lagertanks, das eine zylindrische Spiralstruktur aufweist. Die Herstellung der Spindeltreppe umfasst im Wesentlichen drei Aspekte: erstens die Berechnung der erweiterten Größe der Spindeltreppe, zweitens das Montageschweißen und drittens die Installation.

Die korrekte Berechnung der Ausbaugröße der Spindeltreppe ist die Voraussetzung für die Gewährleistung der Qualität der Struktur, und das Montageschweißen ist der wichtigste Faktor für die Gewährleistung der Installation. Daher sollten vor dem Schneiden der Spindeltreppe die Zeichnungsmaße sorgfältig überprüft werden, und die genaue erweiterte Größe sollte durch Layout berechnet werden, während die Beherrschung der richtigen Montagemethode, um die Montagequalität zu gewährleisten.

(1) Erweitertes Schneiden

Was die Struktur der Wendeltreppe betrifft, so kann man sich die Mittellinien ihrer beiden Seitenplatten und die Mittellinie der Trittplatte als eine rechte Wendelfläche vorstellen. Die Mittellinie der Trittplatte ist die Mantellinie der Spiralfläche. Die Ausdehnung der rechtwinkligen Spiralfläche ist eine kreisförmige Ringfläche, die größer ist als der Radius des Vorratsbehälters, der bei der Montage der Spindeltreppe den Radius des sich bildenden Bogens darstellt.

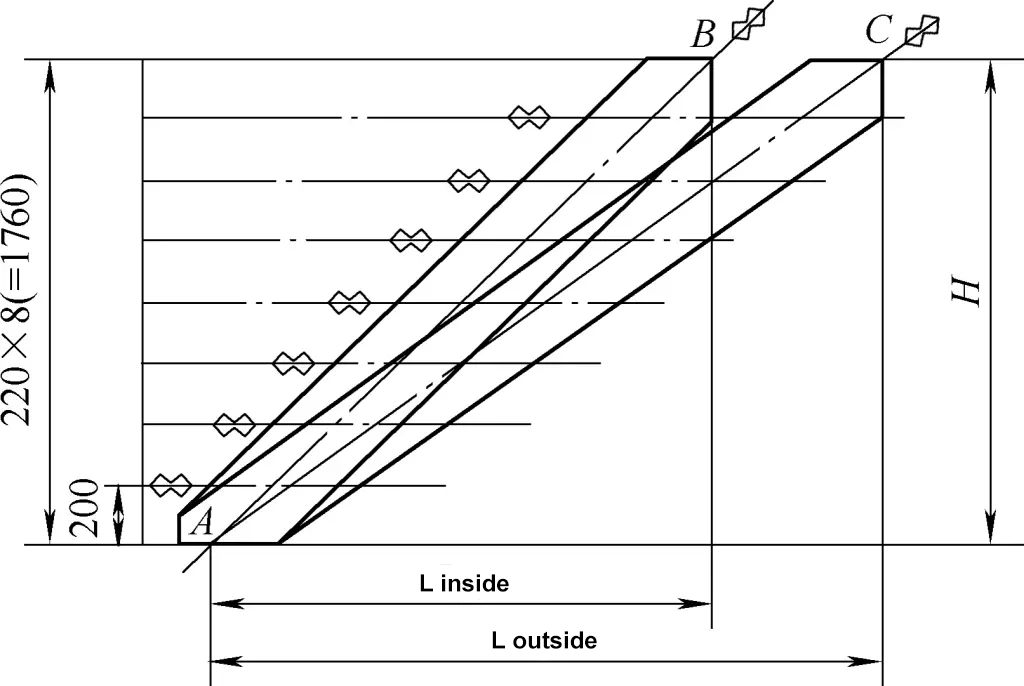

Die Wendeltreppe des Speichers ist in Abbildung 46 dargestellt. In der Draufsicht wird der in der Wendeltreppe enthaltene Winkel α als Umschlingungswinkel der Wendeltreppe bezeichnet, H ist die Höhe der Wendeltreppe, und L ist die Bogenlänge, die im Bereich des Winkels α auf der Mittellinie der Wendeltreppe enthalten ist. Da der Steigungswinkel der Mittellinie der Wendeltreppe konstant ist, sollte ihre Mittellinie zu einer Geraden erweitert werden.

Die Mittellinie der Trittplatte sollte zwei Bedingungen erfüllen: Erstens sollte jede Mittellinie in der Draufsicht auf der Radiallinie liegen, die durch die Mitte des Tanks verläuft, und zweitens sollten die beiden Enden der Mittellinie der Trittplatte auf der Mittellinie der inneren und äußeren Seitenplatten und auf derselben horizontalen Ebene liegen. Daher sind die drei Mittellinien der Seitenplatten und der Trittplatte die wichtigsten Daten für den erweiterten Zuschnitt und die Montage der Spindeltreppe. Die Ausdehnung und Markierung der Seitenplatten der Spindeltreppe sind in Abbildung 47 dargestellt.

Unter ihnen sind Linnen und LAußen sind die ebenen Bogenlängen der Mittellinien der inneren und äußeren Seitenplatten innerhalb des Umschlingungswinkelbereichs, H ist die Höhe der Wendeltreppe, und AB und AC sind die erweiterten Längen der Mittellinien der inneren und äußeren Seitenplatten. Die Berechnungsformeln für Parameter wie Linnen, LAußen, H und α können in den Walzbiegeverfahren von Spiralbauteilen gefunden werden.

Entsprechend der erforderlichen Breite der Seitenplatten in der Zeichnung (im Allgemeinen ca. 180 mm) markieren Sie die Kantenlinien der Seitenplatten auf beiden Seiten der Mittellinie, und die Verbindungsschablone der inneren und äußeren Seitenplatten kann markiert werden.

Teilen Sie die Höhe H der Spindeltreppe gleichmäßig entsprechend der Höhe zwischen den beiden Trittplatten (im Allgemeinen 200-240 mm) und zeichnen Sie horizontale Linien. Die auf den Seitenplatten erhaltenen Liniensegmente sind die Montagemittellinien der Trittplatte und der inneren und äußeren Seitenplatten. Die Höhe des oberen und unteren Endes sollte entsprechend der Verbindung mit dem Podest angepasst werden, was bei der Planung und Herstellung der Spindeltreppe besonders beachtet werden sollte.

(2) Montageschweißen

Nachdem die Trittplatte der Spindeltreppe gepresst und geformt ist, kann sie montiert werden. Vor dem Zusammenbau sollten die beiden Seitenplatten gerade ausgerichtet werden, da ungerade Seitenplatten die Genauigkeit der Markierung und des Zusammenbaus beeinträchtigen. Wenn die Bedingungen es zulassen, können die Seitenplatten nach dem Formen auf einem Walzbett in vertikaler Richtung gewalzt werden.

Markieren Sie die Montagelinien des Trittblechs auf den inneren und äußeren Seitenplatten entsprechend den Auslegungsmaßen, wie in Abbildung 48a dargestellt. Im Allgemeinen ist es weniger arbeitsintensiv, das äußere Seitenblech zuerst zu montieren als das innere Seitenblech. Nach dem Positionieren und Schweißen der mittleren Platte auf der äußeren Seitenplatte entsprechend der Linie, verwenden Sie ein Biegelineal, um sicherzustellen, dass die Trittplatte und die Seitenplatte vertikal sind, und befestigen Sie alle Trittplatten durch Heftschweißen von der Mitte zu beiden Seiten.

Stellen Sie dann die Seitenplatten auf und befestigen Sie die Trittbleche durch Heftschweißen von der Mitte zu beiden Seiten entsprechend der Linie. Verwenden Sie während des Heftschweißens Klammern, um die Seitenplatten kreisförmig auf der sich bildenden Lichtbogenlinie zu befestigen, und stellen Sie sicher, dass die Mittellinie der Trittplatte auf der Radiallinie des Lichtbogenradius liegt, wie in Abbildung 48b dargestellt.

1, 5 Mittellinie des Trittblechs

2, 6-Trittplatte

3, 7-Seitenschild

4 Mittellinie der Seitenplatte

8-Befestigungsklammer

Die Montageform kann die in Abbildung 49 gezeigte Form oder andere Formen annehmen.

Nach der gesamten Formgebung kann die Diagonale der Spindeltreppe gepolstert werden, um der Spindeltreppe eine gewisse Drehung zu verleihen, und dann kann das Schweißen durchgeführt werden. Die Rückseite wird mit dem gleichen Verfahren geschweißt. Um sicherzustellen, dass die Spindeltreppe leicht zu formen und bei der Montage genau ist, wird der Handlauf der Spindeltreppe im Allgemeinen nach der Montage der Spindeltreppe angebracht.

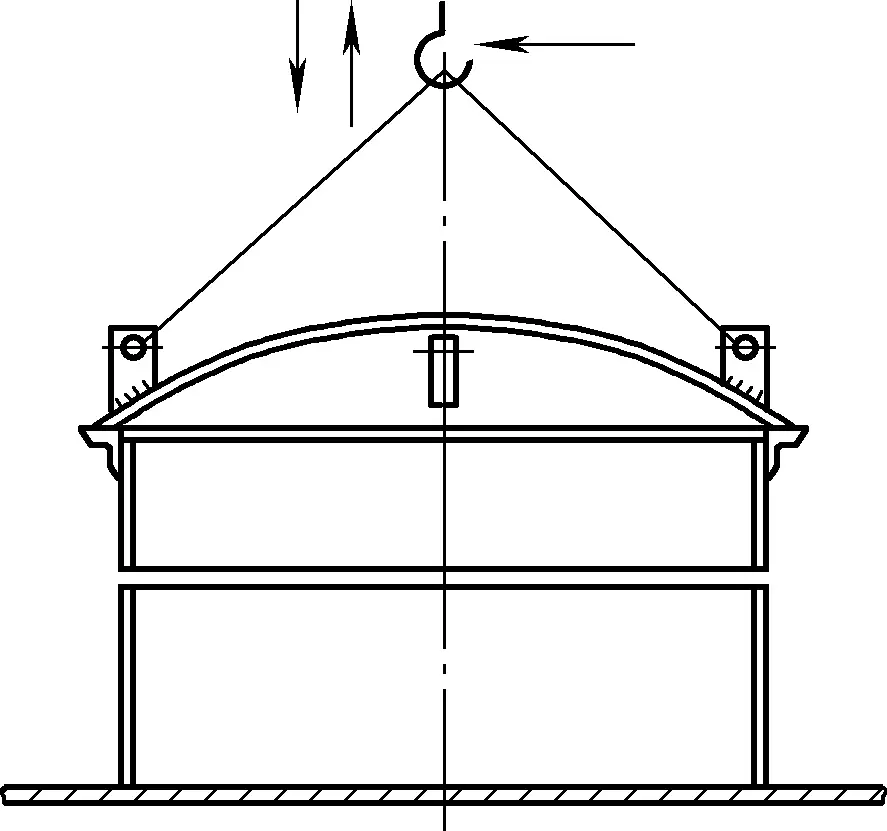

(3) Einbau

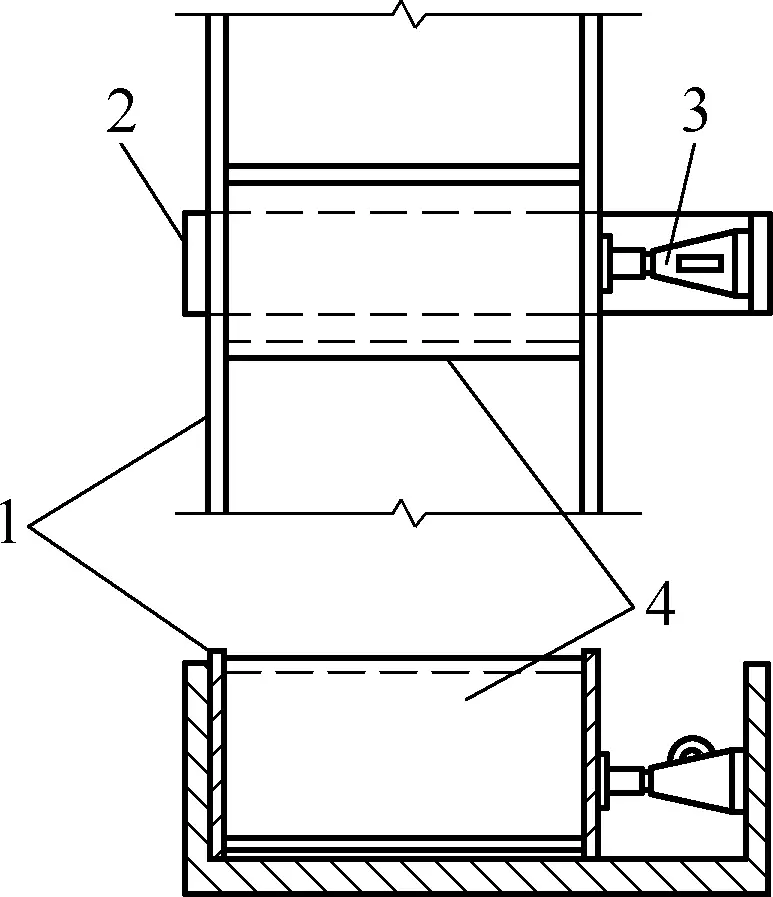

Bei der Montage der Spindeltreppe wird der obere Teil in der Regel mit einer Stahlkonstruktion befestigt. Drahtseil und die Einstellung des unteren Teils mit einem Kettenzug, wie in Abbildung 50 dargestellt.

Beim Heben werden zunächst die beiden oberen Seitenplatten mit Bolzen befestigt. Während der Montage können ein Kran und ein Kettenzug verwendet werden, um die Bolzen am oberen Ende einzufügen und dann den Kettenzug zu verwenden, um die Spindeltreppe schrittweise zu positionieren. Wenn der Zuschnitt und die Montage korrekt sind, kann sich die Spindeltreppe nach dem Aufsetzen des oberen Teils aufgrund der durch das Schweißen entstehenden Spannungen beim allmählichen Absenken des Kettenzuges auf natürliche Weise in Form und Position drehen.

4. Montage von Kugeltanks

Die Einteilung des Erscheinungsbildes von Kugeltanks entspricht der eines Globus, der in äquatoriale Bereiche, zwei gemäßigte Zonen und Polarregionen unterteilt werden kann. Für einen vollständigen Kugeltank müssen oft mehrere Kugelsegmente verbunden und zusammengeschweißt werden.

Für die verschiedenen Größen und Verwendungszwecke von Kugeltanks gibt es unterschiedliche Stützmethoden, darunter Stützsäulen an der äquatorialen Position und Stützen am Boden des Kugeltanks. Aufgrund des großen Durchmessers von Kugeltanks sind das Drehen, Heben und der Transport während der Installation sehr schwierig, so dass für die Installation im Allgemeinen die Schüttgutmethode verwendet wird.

Obwohl die Montageverfahren für Kugeltanks mit unterschiedlichen Durchmessern und Stützmethoden variieren, ist der Montageprozess im Allgemeinen einheitlich. Die allgemeine Montage von Kugeltanks erfolgt nach folgendem Ablauf: Fundamentmontage → Gerüstbau → Montage der Stützsäulen (oder Stützen) → Montage des Kugeltanks → Inspektion → Wärmebehandlung → Montage der verschiedenen Zubehörteile des Kugeltanks (wie Wendeltreppen, Geländer usw.) → Prüfung.

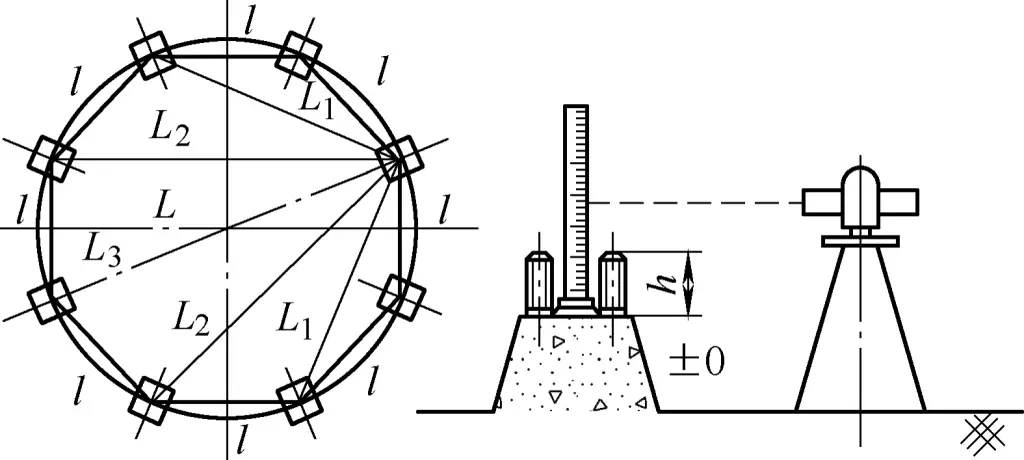

Abbildung 51 zeigt die Prüfpunkte und -methoden für das Fundament eines bestimmten Kugeltanks. Bei der Gründung eines Kugeltanks mit Stützsäulen in Äquatorialposition sollten die geometrischen Abmessungen, die Höhe, die Verankerungen usw. jedes Teils des Kugeltankfundaments entsprechend den Konstruktionsanforderungen geprüft werden, bevor die Stützsäulen angehoben werden. Erst nach bestandener Inspektion kann mit dem Heben begonnen werden.

Tabelle 3 zeigt die Prüfpunkte und Toleranzen für das Fundament eines Kugeltanks. In ähnlicher Weise muss auch das Fundament, das von der unteren Position des Kugeltanks getragen wird, geprüft werden, bevor mit dem nächsten Prozess fortgefahren wird.

Tabelle 3 Prüfpunkte und Toleranzen für das Fundament eines Kugeltanks (Einheit: mm)

| Inspektionsgegenstände | Toleranzen | Bemerkungen |

| Abstand zwischen den Ankerbolzen | ±2 | - |

| Sehnenlänge zwischen den Stützpfeilern | ±1 | l |

| Länge der Radialsehne zwischen den Stützpfeilern | ±2 | L1~4 |

| Länge des Durchmessers zwischen den Stützsäulen | ±3 | L |

| Ebenheit der Fundamentfläche der Stützsäule | ±2 | - |

| Effektive Länge der Bolzen | 0~+2 | h |

(1) Verfahren zum Zusammenbau von Kugeltanks

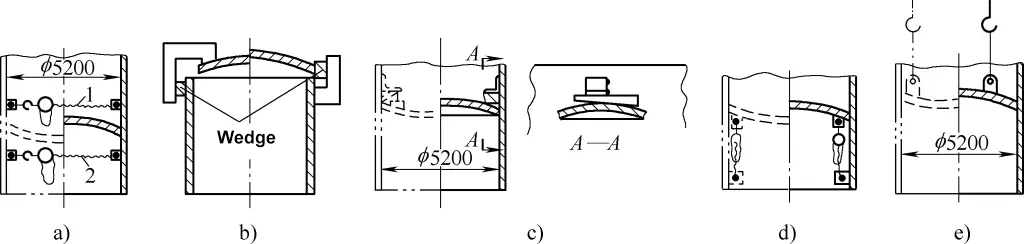

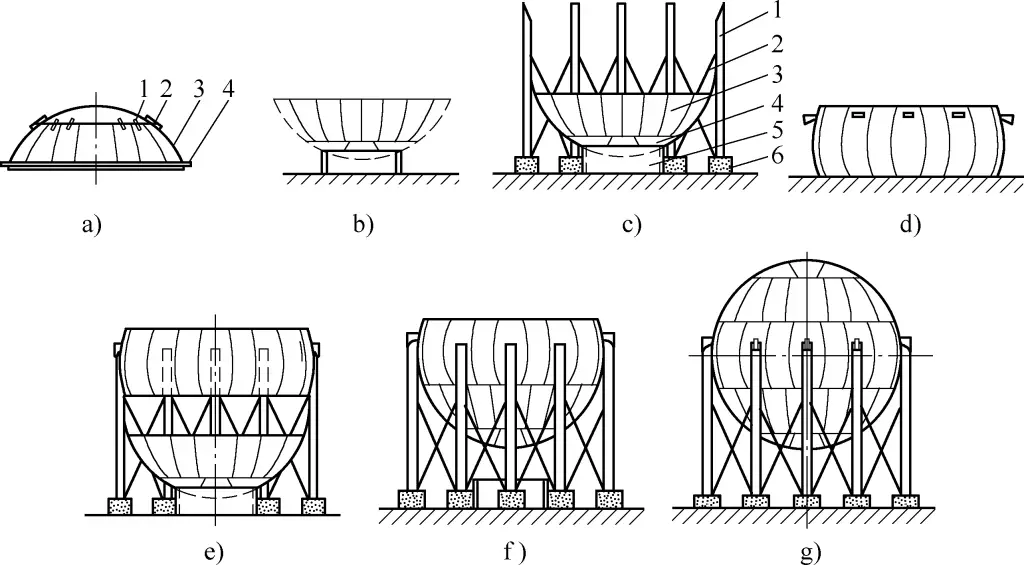

Obwohl Kugeltanks nach dem Schüttgutverfahren eingebaut werden, variieren die Montagemethoden je nach Durchmesser des Kugeltanks. Im Allgemeinen gibt es drei Methoden: die Bandmontage, die Halbkugelmontage und die Segmentmontage.

1) Methode der Bandmontage

Split-Band-Montage, auch bekannt als Ringband oder segmentierte Montage. Dabei wird die gesamte Kugel in fünf Teile unterteilt: Äquatorialband, obere gemäßigte Zone, untere gemäßigte Zone, obere Polkappe und untere Polkappe. Zunächst werden die Kugelblätter auf der Bodenplattform in diese fünf Teile geschweißt, dann werden die obere und untere gemäßigte Zone und die Polkappe auf der Plattform am Standort zusammengebaut und vorübergehend abgestützt, und die Kugeltanksäulen und -bänder werden verschweißt.

Diese Methode eignet sich für die Gesamtmontage von kleinen und mittleren Kugeltanks mit einem Durchmesser von weniger als 12 m. Das Verfahren der geteilten Bandmontage ist in Abbildung 52 dargestellt, und die Verfahrensvorschriften für die segmentierte Montage von Kugeltanks sind in Tabelle 4 aufgeführt.

a) Montage des Unterteils

b) Unterer Teil in der Mitte des Fundaments

c) Teil des Stützenfußes, der am Fundament befestigt ist

d) Mittlerer Abschnitt des Äquatorialbandes

e) Säulenfuß und äquatoriale Montage

f) Unterer Teil und äquatorialer Aufbau

g) Oberteil und äquatoriale Baugruppe

a) In der Abbildung:

1-Polige Kappe

2-Verstärkungsplatte

3-Temperierte Zone

4-Verstärkungsbügel

c) In der Abbildung:

1-Säulen-Fuß

2-Zugstange

3-Niedere gemäßigte Zone

4-Untere Polkappe

5-Ring-Plattenrahmen

6-Fundament

Tabelle 4 Verfahrensvorschriften für die segmentierte Montage von Kugeltanks

| Seriennummer | Inhalt des Prozesses | Ausrüstung |

| 1 | Vormontage der Segmente: ① Vormontage des Äquatorialbandes; ② Vormontage der oberen und unteren gemäßigten Zonen; ③ Vormontage der oberen und unteren Polkappen und Befestigung mit Verstärkungsplatten, Positionierungsschweißen | Montagebühne, 50t Autokran, AX-320 Schweißmaschine |

| 2 | Obere und untere Baugruppe: ① Aufbau der oberen Polkappe und der oberen gemäßigten Zone; ② Aufbau der unteren Polkappe und der unteren gemäßigten Zone | Montagebühne, 50t Autokran, AX-320 Schweißmaschine |

| 3 | Schweißen: ① Längs- und Rundnahtschweißen von Ober- und Unterteilen; ② Längsnahtschweißen des Äquatorialbandes | CO2-Schweißgerät |

| 4 | Einbau des Unterteils: Heben Sie das Unterteil in die Installationsmitte, drehen Sie es um und legen Sie es auf die Unterlage, wobei Sie darauf achten müssen, dass die Stirnseite der Schnittstelle horizontal ist. | 127t Autokran, Füllstandsmessgerät |

| 5 | Installation der Säulenfüße: Zuerst 5 Säulenfüße in Abständen montieren, Vertikalität einstellen und Ankerschrauben festziehen | 120t Autokran, Füllstandsmessgerät |

| 6 | Montage von Äquatorialband und Säulenfuß: ① Heben Sie das äquatoriale Band langsam in die Waage, schweißen Sie mit den aufgestellten Säulenfüßen, halten Sie das Niveau der oberen und unteren Pforten; ② Dann die restlichen 5 Säulenfüße montieren, die Vertikalität einstellen und die Schweißnaht mit dem Äquatorialband positionieren | 120t Autokran, Füllstandsmessgerät, AX-320 Schweißgerät |

| 7 | Untere Sektion und Äquatorialbandverschluss: Heben Sie die untere Sektion an, um sie mit der unteren Öffnung des Äquatorialbandes zu schließen, nachdem die Umfangsnaht den Anforderungen entspricht, verwenden Sie eine Klemme, um sie zu verbinden und zu fixieren, und führen Sie das Positionierungsschweißen durch | 120t Autokran, Füllstandsmessgerät, AX-320 Schweißgerät |

| 8 | Oberteil und Äquatorialbandverschluss: Heben Sie das Oberteil an, um es mit der oberen Öffnung des Äquatorialbandes zu schließen, nachdem die Umfangsnaht den Anforderungen entspricht, führen Sie das Positionierungsschweißen durch | 120t Autokran, Füllstandsmessgerät, AX-320 Schweißgerät |

| 9 | Schweißen: Obere und untere Umfangsnähte des Äquatorialbandes, Innen- und Außennähte | CO2-Schweißgerät |

| 10 | Schweißnahtprüfung: Durchstrahlungsprüfung, Rissprüfung und Oberflächenprüfung von Schweißnähten | Ultraschallprüfgerät, Röntgengerät |

| 11 | Hydrostatischer Test | Wasserpumpenwagen |

2) Hemisphären-Montageverfahren

Bei der Halbkugel-Montagemethode werden zwei Halbkugeln vorgefertigt und dann vor Ort zu einer kompletten Kugel zusammengefügt. Diese Methode eignet sich für die Montage von kleinen und mittelgroßen Kugeltanks mit einem Durchmesser von weniger als 10 m.

3) Methode der Blütenblattmontage

Vor Ort werden die Blütenblätter oder vormontierte Mehrfach-Blütenblätter direkt zu einer kompletten Kugel gehoben. Diese Methode eignet sich für große Kugeltanks und spart große Hebevorrichtungen. Das Verfahren ist in Abbildung 53 dargestellt, und die Vorschriften für den Herstellungsprozess der Kugelblätter sind in Tabelle 5 aufgeführt. Wenn der Kugeltank vollständig verschweißt ist, sollten die Schweißnähte einer 100%-Fehlerprüfung unterzogen werden.

a) Säulenfußmontage

b) Einblättriges Aufziehen des Äquatorialbandes

c) Nachdem die Montage der einzelnen Blütenblätter des äquatorialen Bandes abgeschlossen ist, richten Sie die zentrale Säule auf

d) Doppelte Anordnung der Blütenblätter der gemäßigten Zone

e) Hebung der gemäßigten Zone

f) Hebung der oberen gemäßigten Zone

g) Montage der Polkappe

h) Anheben der oberen Polkappe

i) Anheben der unteren Polkappe

Tabelle 5 Vorschriften für den Herstellungsprozess von Kugelblättern

| Seriennummer | Inhalt des Prozesses | Ausrüstung |

| 1 | Layout: ① Anfängliche Schnittplatte und Bogenschablone für Kugelblütenblätter anfertigen; ② Abdeckschablone (dreidimensionale Schablone) anfertigen; ③ Anfängliche Schnittschablone auf der Stahlplatte verwenden Markieren Sie 2-3 Lücken | |

| 2 | Schneiden: Erstellen Sie eine Schablone Spur nach dem leeren Bogen Linie zum Schneiden | Halbautomatische Schneidemaschine |

| 3 | Testpressen und Umformen: Kaltpressen | 6000kN hydraulische Presse |

| 4 | Schablonenbeschnitt: ① Verwenden Sie eine dreidimensionale Schablone, um die geformten Teile zu markieren und zu korrigieren; ② Erstellen Sie eine zweite Schneideschablone basierend auf dem Korrekturbetrag | Schneidbrenner mit Absaugung |

| 5 | Schneiden: Verwenden Sie die formale Schneideschablone zu markieren und schneiden Sie nach der Menge, und korrigieren Sie die Vorlage Spur | Halbautomatische Schneidemaschine |

| 6 | Verpressen: Pressen nach den Betriebsparametern beim Probepressen | 6000kN hydraulische Presse |

| 7 | Prüfung der Krümmung von Kugelblättern: Auf eine bogenförmige Schablone legen und mit einer Bogenschablone messen | |

| 8 | Berichtigung: Korrektur von Krümmungsabweichungen zur Einhaltung von Normen | 6000kN hydraulische Presse |

(2) Operationelle Techniken für die Montage von Kugeltanks

Obwohl die Größe und die Spezifikationen von Kugeltanks variieren und unterschiedliche Größen und Spezifikationen von Kugeltanks unterschiedliche Montagemethoden verwenden, sind einige Arbeitstechniken im Montageprozess gleich, hauptsächlich in den folgenden Aspekten.

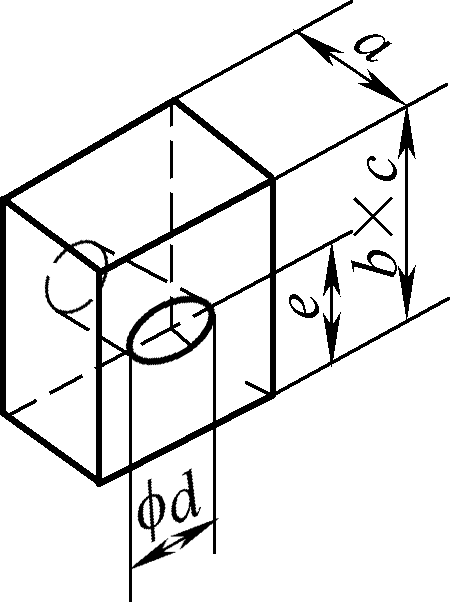

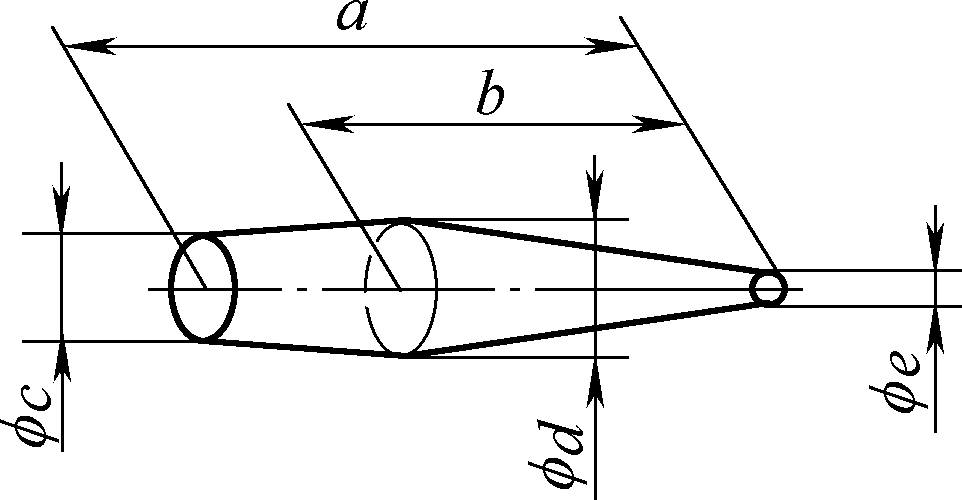

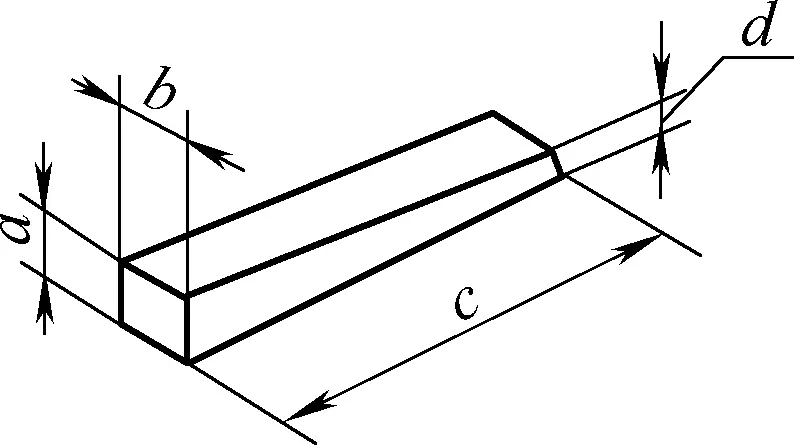

1) Montage Schweißen von Kugelschale Platte quadratische Kappen

Die Kugelmantelplatte sollte vor dem Heben mit Vierkantkappen verschweißt werden (die Vierkantkappen für das Heben werden von vier Seiten geschweißt). Vierkantkappen sind wichtige Hilfsmittel für die Montage von Kugeltanks (Aufbau und Auswahl siehe Tabelle 6). Zusätzlich zu ihrer Hebefunktion können sie auch mit H-förmigen Klammern verwendet werden, um die Mantelplatte zu fixieren und Lücken, Ausrichtungsfehler und andere Aspekte auszugleichen (die Klammern werden für Vierkantkappen dreiseitig geschweißt).

Tabelle 6 Auswahl der Spezifikationen für Vierkantkappen, Kegelstifte und Keileisen (Einheit: mm)

Schematische Darstellung | Spezifikationen des Kugeltanks | Abmessungen | |||||

Innendurchmesser | Wandstärke | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

Die Position der quadratischen Kappe wird im Allgemeinen je nach den Erfordernissen der Montage geschweißt. Im Prinzip werden vier für vertikale Nähte und zwei für Umfangsnähte geschweißt. Die Abbildungen 54a, 54b und 54c zeigen die Anordnung der viereckigen Kappen für das Äquatorialband, die gemäßigte Zone bzw. die Polarzone, wobei die Schweißanforderungen die gleichen sind wie beim formellen Schweißen.

Vierkantkappen müssen in der Regel mit konischen Stiften, Keileisen und H-förmigen Klemmen verwendet werden, um eine Anpassung der Mantelplatte zu erreichen. Tabelle 6 zeigt die Auswahl der Spezifikationen für quadratische Kappen, konische Stifte und Keileisen für verschiedene Größen von Kugeltanks.

2) Klammern für Kugeltankmontage

Bei der Montage und Einstellung von Kugelbehältern werden zusätzlich zu den in Tabelle 2 aufgeführten Schellen häufig die folgenden Schellen aufgrund ihrer Eigenschaften benötigt.

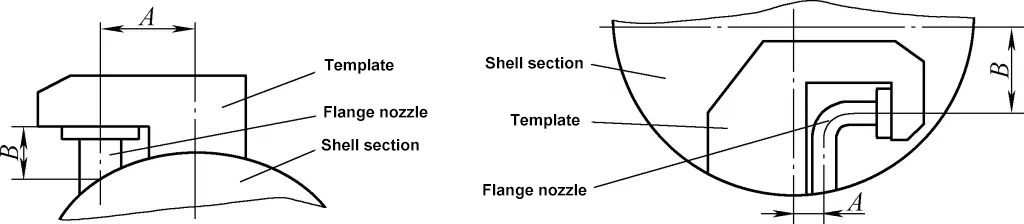

① H-Klammer.

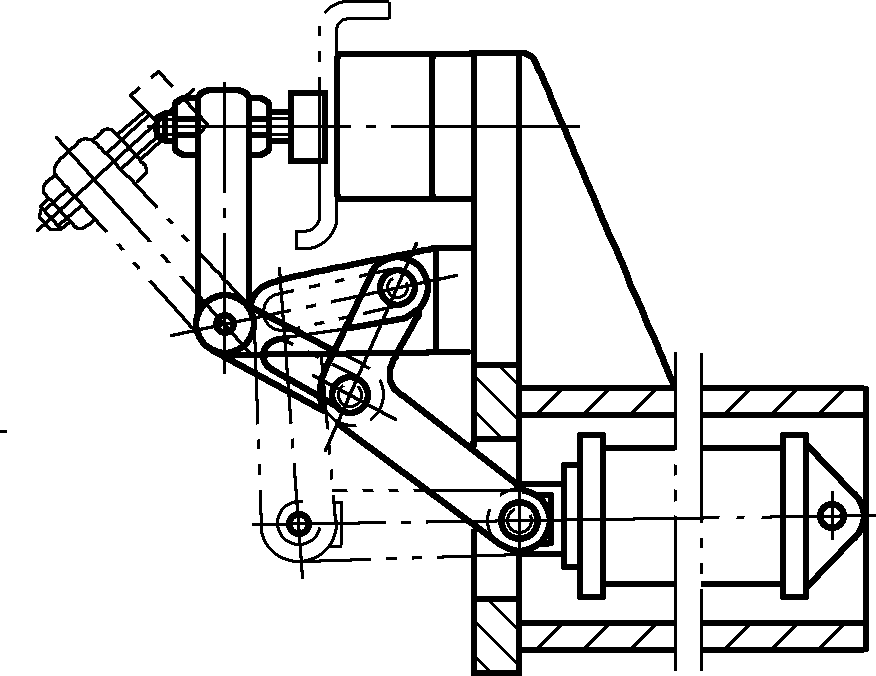

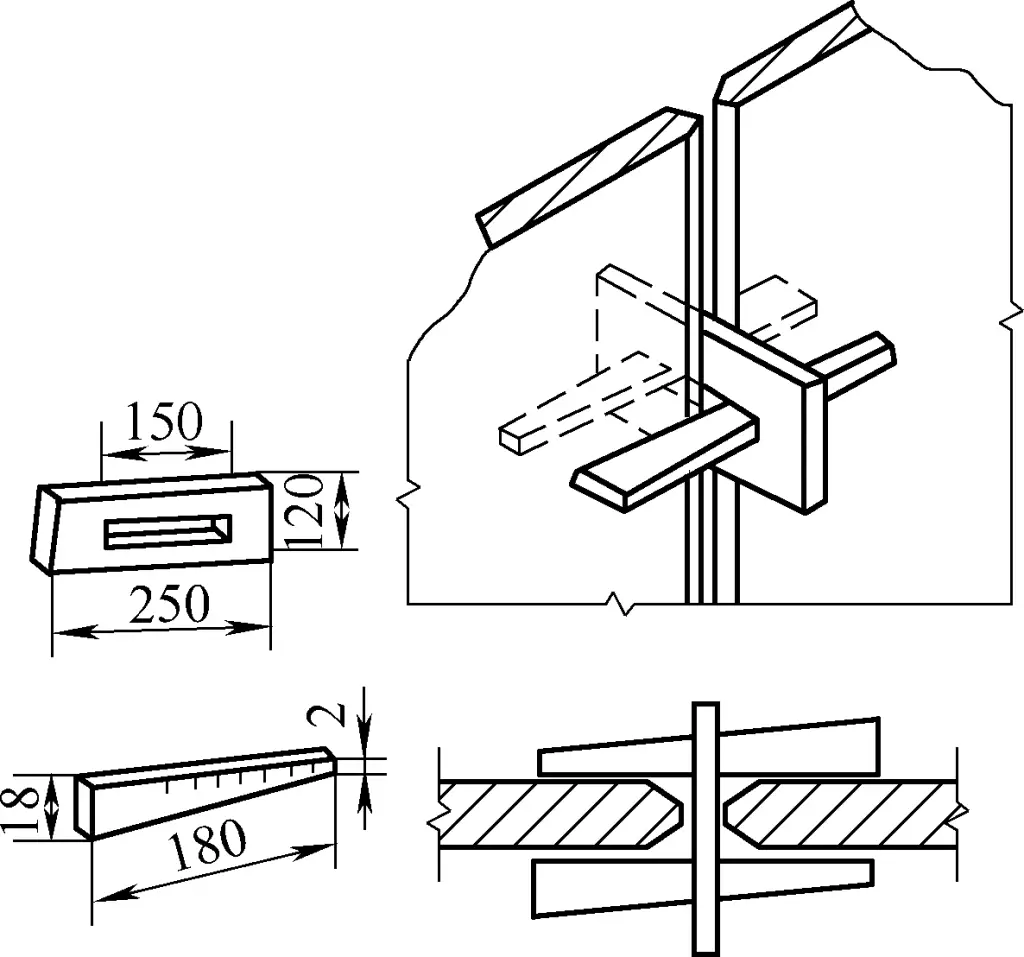

Abbildung 55 zeigt den Aufbau der H-Klammer, die aus einem H-förmigen Rahmen 1, einer quadratischen Klammerkappe 2 und konischen Stiften 3, 4 besteht. Ihre Hauptfunktion besteht darin, Fluchtungsfehler, Kantenversatz und Lücken auszugleichen und benachbarte Platten zu verbinden. Im Allgemeinen wird alle 1,3 m ein Satz installiert.

1-Rechteckiger Rahmen

2-Quadratische Kappe

3, 4-Kegelstift

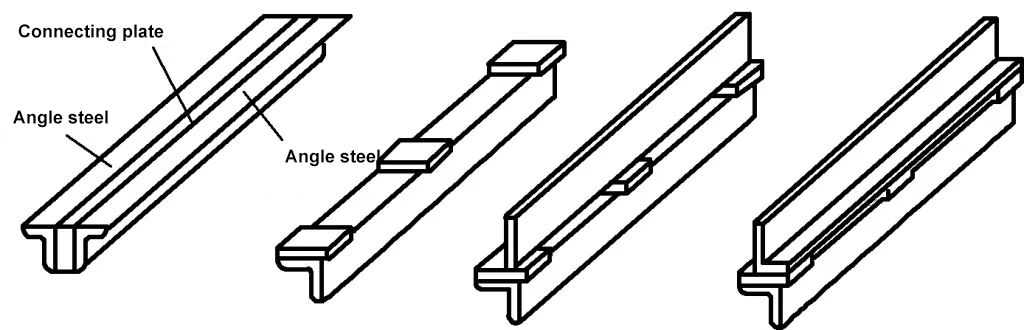

② Sprossenwand.

Wie in Abbildung 56 dargestellt, wird bei der Sprossenwandkonstruktion ein starrer I-Träger oder Kanalstahl in eine vorgeschweißte Lochplatte auf dem Mantelblech eingesetzt und dann mit Keileisen fest verkeilt, um Versatz und Verschiebung auszugleichen.

③ Kanal Stahl Bar.

Wie in Abbildung 57 dargestellt, wird die Schalenplatte angehoben und in den auf der unteren Schalenplatte vorpositionierten Kanalstahl eingesetzt. Nach der Positionierung wird der Kegelstift durch die quadratische Kappenbohrung im Kanalstahl eingeführt und fest verkeilt, um die Positionierung und den Versatz auszugleichen.

④ Presse Pferd.

Wie in Abbildung 58 dargestellt, wird die Presspferdkonstruktion verwendet, wenn eine örtliche Fehlausrichtung oder ein Versatz schwer zu korrigieren ist. Ein gekerbter, aufrechter Bügel wird am unteren Ende fest verschweißt, und am oberen Ende wird ein Keileisen verwendet, das sich nach unten bewegt, um Ausrichtungsfehler oder Versatz zu korrigieren.

⑤ Bolzenpresse Bar.

Wie in Abbildung 59 dargestellt, wird bei der Bolzenpressleistenkonstruktion ein Bolzen am unteren Ende angeschweißt, die Pressleiste darin eingesetzt, ein Polster am oberen Ende angebracht und der Bolzen angezogen, wodurch sich das obere Ende auf natürliche Weise nach unten bewegt und eine falsche Ausrichtung oder ein Versatz korrigiert wird.

1-Pad

2-Schraube

3-Press-Bar

⑥ Gewinkelter Stahl.

Wie in Abbildung 60 zu sehen ist, bietet die Winkelstahlkonstruktion gute Justiereffekte. Wenn lokale Ausrichtungs- oder Versatzfehler nicht mit den oben genannten Methoden korrigiert werden können, kann Winkelstahl zur Justierung verwendet werden.

⑦ Lückenstück.

Wie in Abbildung 61 dargestellt, gewährleistet die Spaltstückstruktur einen Fugenspalt und kann auch leichte Versätze ausgleichen.

V. Inspektion der Montage

Nach dem Zusammenbau müssen die geometrischen Toleranzen von Blechbauteilen im Anschluss an die Selbstkontrolle des Betreibers einer gegenseitigen und einer besonderen Kontrolle unterzogen werden. Die Anforderungen an die geometrischen Toleranzen sind je nach Lage des Bauteils und der Branche des Produkts unterschiedlich. Die Prüfung der Maße und geometrischen Toleranzen von Blechbauteilen kann direkt mit allgemeinen Messwerkzeugen und Schablonen, speziellen Messwerkzeugen wie Probestäben oder in Kombination mit Nivellieren, Loten, Libellen und Vertikalinstrumenten erfolgen.

Darüber hinaus sind bei Blechbauteilen wie Kesseln, Druckbehältern, Gasflaschen und Druckrohrleitungen Festigkeits- und Dichtheitsprüfungen gemäß den einschlägigen nationalen Normen erforderlich.

Tabelle 7 enthält die Auswahlnormen für Maß- und Geometrietoleranzklassen für geschweißte Konstruktionen, wobei die entsprechenden Maßabweichungen und Geometrietoleranzen in Tabelle 8 aufgeführt sind.

Tabelle 7 Auswahl der Maß- und Geometrietoleranzklassen

| Toleranzgrad | Umfang der Anwendung | |

| Längenmaße, Winkel | Geometrische Toleranz | |

| A | E | Geschweißte Teile mit hohen Anforderungen an die Maßhaltigkeit, wichtig |

| B | F | Relativ wichtige Strukturen, geringe thermische Verformung durch Schweißen und Richten, Massenproduktion |

| C | G | Allgemeine Strukturen (z. B. Kastenstrukturen) mit großen thermischen Verformungen durch Schweißen und Richten |

| D | H | Strukturen mit großer zulässiger Abweichung |

Tabelle 8 Maßabweichung und geometrische Toleranz (Einheit: μm)

| Toleranzgrad | Nenngröße/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Maßabweichung | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Geometrische Toleranz | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

Für geschweißte Strukturteile wird die nicht markierte Winkelgrenzabweichung gemäß der Winkelabweichung in Tabelle 9 bestimmt. Das Nennmaß in der Tabelle basiert auf der kurzen Seite als Bezugsseite, und die Länge wird anhand des auf der Zeichnung markierten Bezugspunkts berechnet, wie in Abbildung 62 dargestellt. Wenn der Winkel auf der Zeichnung nicht markiert ist, sondern nur das Längenmaß, sollte die zulässige Abweichung in mm/m gemessen werden. Im Allgemeinen ist bei der Auswahl der Toleranzklasse B keine Markierung erforderlich, während die Auswahl der anderen Toleranzklassen entsprechend den in Tabelle 9 auf der Zeichnung vermerkten technischen Anforderungen erfolgen sollte.

Tabelle 9 Winkelabweichung

| Toleranzgrad | Nenngröße (kurze Seitenlänge) /mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |