I. Verwendung und Klassifizierung von Eisenbearbeitungsmaschinen

Die Ironworker-Maschine ist ein sehr vielseitiges Metallscheren-Trenngerät. Sie kann nicht nur Metallplatten und -profile (einschließlich Rundstahl, Vierkantstahl, Flachstahl, Sechskantstahl, Winkelstahl, Kanalstahl, I-Träger, T-förmigen Stahl und andere speziell geformte Stahlmaterialien) scheren und trennen, sondern auch Stanzen und Stanzen (oder Ausklinken) an den flachen Teilen der Platten und Profile durchführen. Aufgrund der Vielfalt der Scherprozesse, die sie ausführen kann, wird sie auch als Ironworker-Maschine bezeichnet, siehe Abbildung 8-3-1.

1-Stanzen 2-Stempelschneiden 3-Profilscheren 4-Plattenscheren

Je nach dem eingestellten Arbeitsmechanismus und den entsprechenden Scherfunktionen, die ausgeführt werden können, ist die Eisenbearbeitungsmaschine lassen sich in die folgenden Kategorien einteilen.

Erstens, Stanz- und Profilschneidemaschine

Ausgestattet mit Stanz- und Profilschneidemechanismen kann sie Stanzarbeiten an Blechen und Profilen sowie das Schneiden von verschiedenen Profilen durchführen.

Zweite, Blech- und Profilscherenmaschine

Zusätzlich zu den Scherfunktionen von Platten und Bändern kann sie auch die Schertrennung von Profilen durchführen.

Drittens: Eisenbearbeitungsmaschine

Sie kann die Scherfunktionen der beiden oben genannten Typen von Schermaschinen übernehmen. Sie kann in eine Eisenbearbeitungsmaschine mit vertikalem Messer und eine Eisenbearbeitungsmaschine mit horizontalem Messer unterteilt werden, wobei letztere aufgrund des begrenzten Arbeitsbereichs weniger verwendet wird.

Vier: Kombinierte Scher- und Stanzmaschine

Zusätzlich zu den Scherfunktionen der vorgenannten Schermaschinen kann sie auch das Stanzen von Blechen und Profilen durchführen, d. h. das Ausschneiden bestimmter Formen von Kerben auf den ebenen Teilen des Blechs oder Profils, um das Biegen von Profilen, wie z. B. Winkelstahl, zu rahmenförmigen Teilen zu erleichtern.

Aufgrund des allgemeinen Charakters dieser Geräte, ihres breiten Verfahrensspektrums, der wenigen Hilfsvorrichtungen, der wenigen funktionellen Einstellmechanismen zur Verbesserung der Scherqualität und der einfachen Spannvorrichtungen an der Scherstelle führt dies zu einer geringeren Bearbeitungsgenauigkeit, größeren Maßfehlern und einer höheren Rauheit der Bruchfläche, weshalb sie hauptsächlich in Werkstätten eingesetzt werden, die Bleche und Profile mit geringen Genauigkeitsanforderungen bearbeiten, wie z. B. im Brücken-, Kessel-, Schiffs- und Bauwesen sowie in einigen Reparaturabteilungen.

II. Technische Parameter der Eisenbearbeitungsmaschine

Nach den Vorschriften der Methode zur Erstellung von Schmiedemaschinenmodellen ist der wichtigste Parameter der mechanischen Übertragungsmaschine die maximale Dicke des abgescherten Stahlblechs, während er bei der hydraulischen Übertragungsmaschine durch die Nenndicke des Stahlblechs dargestellt wird. Kraft an der Stanzstelle Standort.

Einige Länder haben bereits Eisenbearbeitungsmaschinen mit einer maximalen Scherendicke von 32 mm, 25 mm und 20 mm hergestellt, wobei 16 mm am häufigsten produziert werden. Aufgrund des breiten Spektrums an Prozessen sind große Eisenbearbeitungsmaschinen mit gewissen Schwierigkeiten bei der strukturellen Auslegung verbunden, und die Auslastung der Ausrüstung ist nicht hoch, wodurch die Verarbeitungskapazität der Ausrüstung nicht vollständig genutzt wird, weshalb die Produktion großer Spezifikationen weniger verbreitet ist.

Unser Land hat Normen für technische Parameter von Eisenbearbeitungsmaschinen festgelegt. In Tabelle 8-3-1 sind die grundlegenden Parameter von Eisenbearbeitungsmaschinen in unserem Land aufgeführt.

Die meisten der in der Tabelle aufgeführten Produkte werden in unserem Land bereits normal produziert, und ihre technischen Parameter sind in Tabelle 8-3-2 aufgeführt.

Tabelle 8-3-1 Grundlegende Parameter von Eisenbearbeitungsmaschinen in China (Einheit: mm)

| Schneiden von Platten | Zuschneidbare Plattendicke | 8 | 10 | 12 | 16 | 20 | 25 | 32 | |

| Flachstahl (Einzelschnitt) Dicke × Breite | 10 ×80 | 12 ×100 | 16 ×125 | 20 ×140 | 25 ×150 | 30 ×160 | 36 ×170 | ||

| Profilschneiden | Rundstahl-Durchmesser | 30 | 35 | 40 | 48 | 56 | 70 | 75 | |

| Vierkantstahl Seitenlänge | 25 | 30 | 36 | 42 | 50 | 56 | 63 | ||

| Winkeleisen | 90° Schneiden | 63 ×63×6 | 80 ×80×8 | 100 ×100×10 | 125 ×125×12 | 140 ×140×14 | 160 ×160×16 | 180 ×180×18 | |

| 45° Schneiden | 50 ×50×4 | 63 ×63×6 | 75×75×8 | 90 ×90×10 | 110 ×110×12 | 125 ×125×14 | 160 ×160×16 | ||

| I-Träger Modell | Mechanische Übertragung | 10 | 12 | 16 | 20b | 22b | 28b | 32c | |

| Hydraulisches Getriebe | - | - | 10 | 14 | 16 | 20b | 25b | ||

| Kanalstahl Modell | Mechanische Übertragung | 10 | 12 | 16 | 20 | 22 | 28b | 32c | |

| Hydraulisches Getriebe | 6.5 | 8 | 10 | 14a | 16 | 24b | 28c | ||

| Stanzen | Dicke | 6 | 8 | 10 | 12 | 16 | 20 | 25 | |

| Breite | 40 | 50 | 50 | 63 | 63 | 80 | 80 | ||

| Länge | 60 | 80 | 80 | 80 | 100 | 100 | 100 | ||

| Stanzen | Durchmesser | 22 | 22 | 25 | 28 | 31 | 35 | 35 | |

| Dicke | 8 | 10 | 12 | 16 | 20 | 25 | 32 | ||

| Nennkraft/kN (nicht weniger als) | 250 | 315 | 400 | 630 | 800 | 1250 | 1600 | ||

| Hubzahl / (Zeiten/min) (Nicht weniger als) | Mechanische Übertragung | 42 | 40 | 40 | 32 | 32 | 26 | 26 | |

| Hydraulisches Getriebe | 28 | 24 | 22 | 20 | 12 | 9 | 7 | ||

| Kehlentiefe L (nicht weniger als) | Mechanische Übertragung | 315 | 355 | 400 | 450 | 500 | 560 | 630 | |

| Hydraulisches Getriebe | 225 | 250 | 315 | 340 | 355 | 400 | 450 | ||

Anmerkung: Die Zugfestigkeit des Materials σb < 450MPa

Tabelle 8-3-2 Schermesser in Längsrichtung der in unserem Land hergestellten Eisenbearbeitungsmaschinen

| Modell | Technische Daten. | ||||||||

| Schnittdicke /mm | Schlaganfall /(Zeiten/min) | Schnitt-Spezifikationen/mm | Stanzdurchmesser/mm | Stanzdicke/mm | Motorleistung/kW | Maschine Gewicht/kg | |||

| Rundstahl | Vierkantstahl | Winkeleisen | |||||||

| Q34-10 | 10 | 40 | φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 |

| Q34-16 | 16 | 27 | φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 |

| QA34-25 | 25 | 25 | φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 |

| Q35-16 | 16 | 32 | φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 |

| Q35-20 | 20 | 32 | φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 |

| Q35-25 | 25 | φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | |

III. Das Funktionsprinzip und die Bauform der Eisenbearbeitungsmaschine

1. Arbeitsprinzip der Ironworker-Maschine

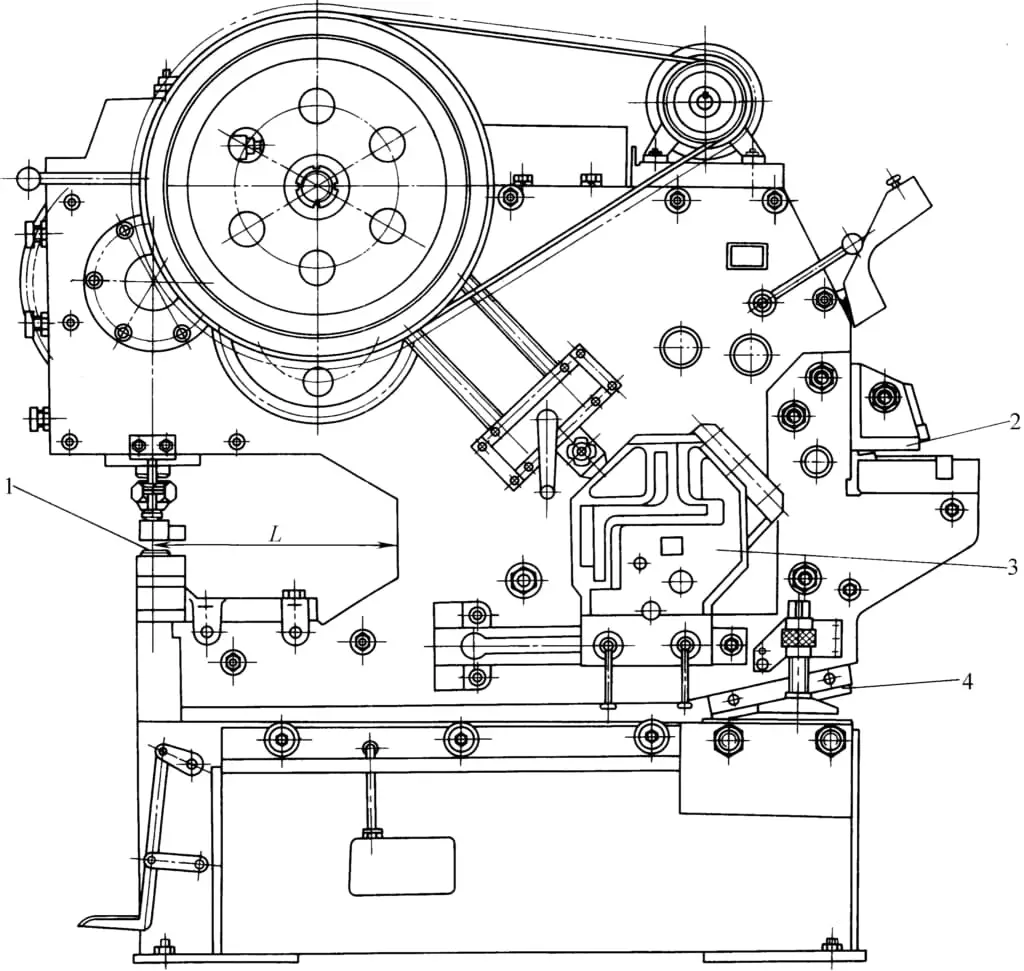

Das Funktionsprinzip der mechanischen Transmissions-Eisenbearbeitungsmaschine ist ähnlich dem der allgemeinen mechanischen Presse und Schermaschine. Das Stanzen und Scheren erfolgt durch den Motor, der den Schieber oder das Messer über das Übertragungssystem und den Kurbelstangenmechanismus antreibt, wobei der auf dem Schieber montierte Stempel oder das Messer die Stanz- oder Scherarbeit verrichtet. Abbildung 8-3-2 zeigt das Funktionsschema der Eisenbearbeitungsmaschine. Abbildung 8-3-3 zeigt die Stanz- und Scherprozess Das Diagramm wird von der Eisenbearbeitungsmaschine ausgefüllt.

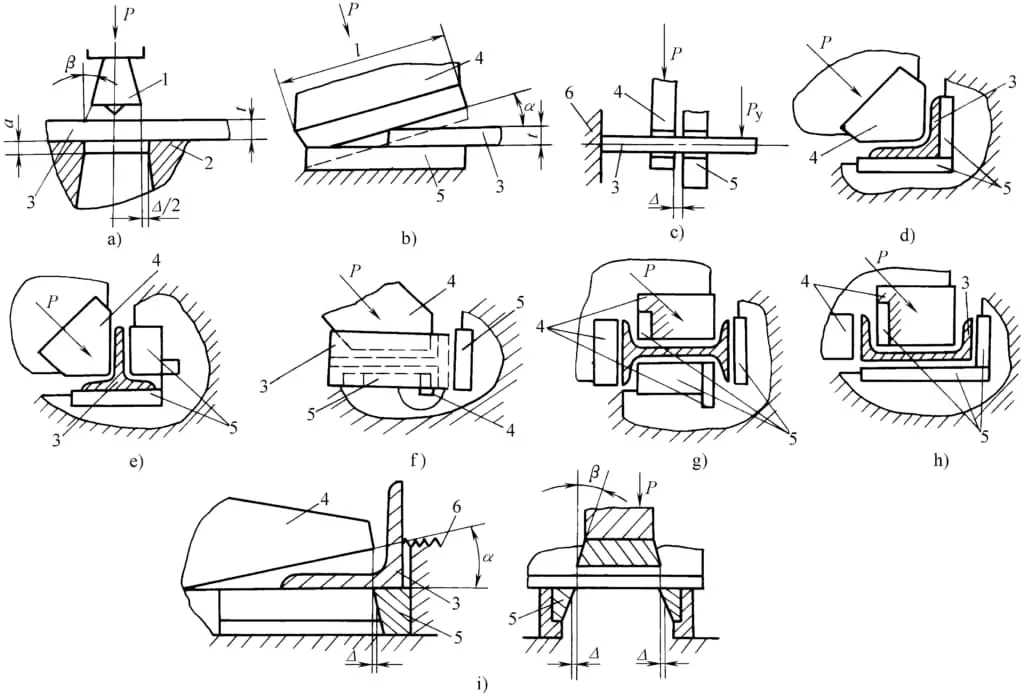

(I) Stanzen

Die obere Matrize 1 des Stanzens ist auf dem Schlitten befestigt (siehe Abbildung 8-3-2a) und bewegt sich mit dem Schlitten auf und ab, und die untere Matrize 2 ist auf dem Arbeitstisch befestigt. Die obere Matrize bewegt sich nach unten, um den Stanzvorgang abzuschließen. Der Abstand zwischen Ober- und Unterstempel hängt von der Dicke und den mechanischen Eigenschaften des Blechmaterials ab. Die richtige Wahl des Spaltes zwischen Ober- und Unterstempel ist entscheidend für die Qualität der gestanzten Teile, wobei der Spalt im Allgemeinen für Blechstärken von 3 bis 10 mm gewählt wird.

Δ = (0,06 ~ 0,1)t

Wobei t--Plattenstärke (mm).

Wenn die Dicke der Stanzplatte größer als 10 mm ist, nehmen Sie den Abstand Δ = (0,1 ~ 0,15)t

Die Tiefe der Matrizenkante der unteren Form wird im Allgemeinen mit a = 3 bis 5 mm angenommen.

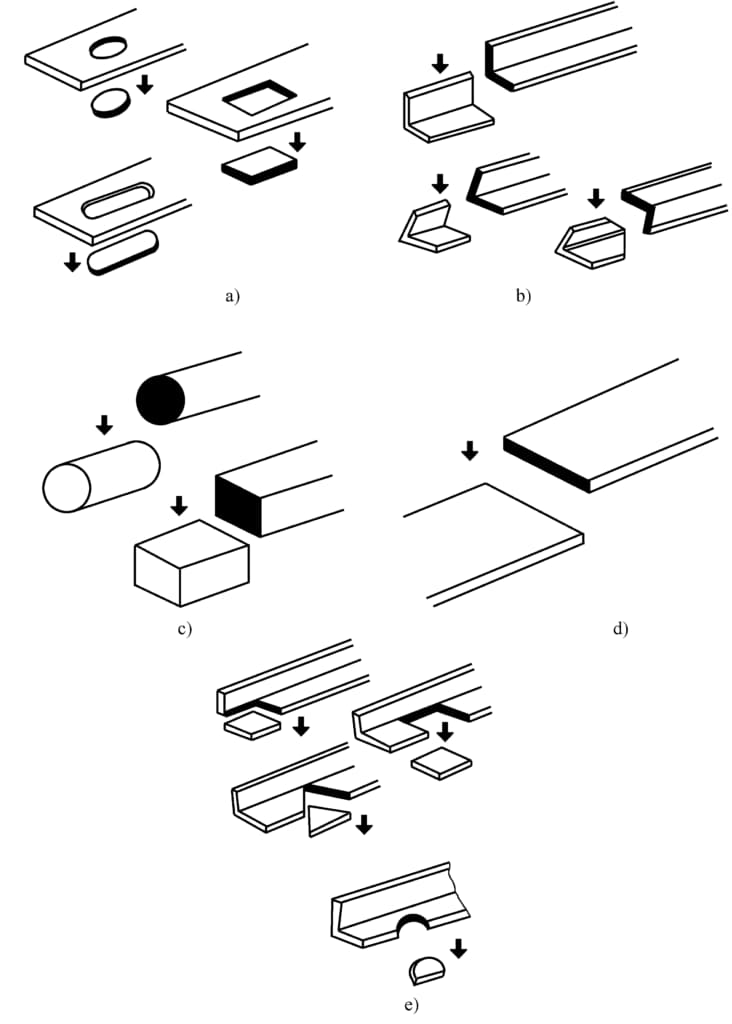

Das Stanzen auf einer Ironworker-Maschine wird im Allgemeinen für Teile mit relativ einfachen Formen verwendet, wie z. B. für Flansche von Blechen, Winkelstahl, Flansche und Stege von Kanalstahl und I-Trägern, wie in Abbildung 8-3-4 dargestellt.

Aufgrund der kleinen Arbeitsfläche der Stanzposition und des Fehlens von Hilfsvorrichtungen sind die Genauigkeit und die Produktionseffizienz des Stanzens geringer als bei allgemeinen Pressen. Daher wird sie häufig in Konstruktionswerkstätten für Hilfsprozesse wie das Stanzen von Nietlöchern verwendet.

(II) Scheren von Blechen

Das Obermesser ist auf dem Werkzeughalter befestigt, und der Werkzeughalter schwingt um einen festen Drehpunkt, um das Scheren durchzuführen, wie in Abbildung 8-3-2b dargestellt. Das Obermesser ist gegenüber dem Untermesser in einem Winkel α geneigt, dem sogenannten Scherwinkel. Die Größe des Scherwinkels steht in direktem Zusammenhang mit der Scherkraft; je größer der Scherwinkel, desto kleiner die Scherkraft. Ein großer Scherwinkel erhöht jedoch die Torsionsverformung des Materials und verringert die Scherqualität.

Bei der Verwendung eines schwenkbaren Werkzeughalters an einer Ironworker-Maschine nimmt der Scherwinkel während des Scherprozesses allmählich ab. Der Scherwinkel wird im Allgemeinen zwischen 8° und 12° eingestellt. Ist er zu groß, übersteigt die horizontale Komponente der Scherkraft die Reibung zwischen dem Material und dem Untermesser, so dass das Material in Richtung der horizontalen Kraft nach außen rutscht, was das Scheren unmöglich macht und zu Unfällen führen kann. Daher ist es wichtig, den richtigen Scherwinkel zu wählen.

a) Stanzen b) Blechschere c) Stabschere d) Winkelstahlschere e) T-Trägerschere f) T-Blech-Winkelschere g) I-Trägerschere h) Kanalstahlschere i) Gesenkschere

1-Oberes Stanzwerkzeug 2-Unteres Stanzwerkzeug 3-Werkstück 4-Oberes Messer 5-Unteres Messer 6-Materialanschlagmechanismus

a) Lochen von runden, ovalen und rechtwinkligen Löchern

b) Abscheren von Winkelstahl bei 90°, 45°

c) Scheren von Rundstahl, Rechteckstahl

d) Scheren von Flachstahl

e) Gesenkscheren bei 90°, 45°

Die Spaltgröße zwischen den oberen und unteren Messern ist ebenfalls ein wichtiger Faktor, der die Scherqualität beeinflusst. Der Spaltwert Δ wird hauptsächlich auf der Grundlage der Dicke der gescherten Platte und der mechanischen Eigenschaften des Materials gewählt, wobei im Allgemeinen Δ = (0,05 ~ 0,1)t gilt.

Dabei ist t die Dicke der abgescherten Platte (mm).

(III) Barrenscheren

Üblich ist das Abscheren von Rund- und Vierkantstangenmaterial. Das zylindrische oder quadratische statische Messer ist am Maschinenkörper befestigt, und das bewegliche Messer ist am Werkzeughalter befestigt und bewegt sich mit dem Werkzeughalter, um den Knüppel zu scheren (siehe Abbildung 8-3-2c).

Da sich die Öffnung (oder Seitenlänge) der Klinge auf der Klinge nicht mit dem Durchmesser (oder der Seitenlänge) des Scherstabs ändern kann, d. h. der radiale Spalt kann nicht angepasst werden, und der axiale Spalt zwischen den beweglichen und statischen Klingen lässt sich ebenfalls nicht mit dem Durchmesser (oder der Seitenlänge) des Stabs ändern, was in Verbindung mit der Steifigkeit der Druckplatte zu einer erheblichen Verformung des Scherteils führt.

Daher sind die Knüppel, die auf der Eisenbearbeitungsmaschine geschert werden, meist von mittlerer oder kleinerer Größe im Durchmesser oder in der Seitenlänge, und die Anforderungen an die Scherqualität sind nicht hoch, und die Losgröße ist nicht zu groß.

Der Axialspalt zwischen den Scherenmessern ist ein wichtiger Faktor, der die Schergenauigkeit beeinflusst. Ein zu großer oder zu kleiner Axialspalt führt zu einer schlechten Qualität des gescherten Abschnitts. Die Wahl des Spaltwerts hängt hauptsächlich vom Durchmesser, der Seitenlänge und den mechanischen Eigenschaften der Stange ab.

Für Materialien mit hoher Festigkeit und hoher Sprödigkeit sollte ein kleinerer Spaltwert gewählt werden und umgekehrt für größere Spaltwerte. Beim Abscheren eines Stabes mit gleichem Durchmesser bei hoher Geschwindigkeit sollte ein kleinerer Spaltwert gewählt werden als bei niedriger Geschwindigkeit. Bei Stahl mit mittlerem Kohlenstoffgehalt, Stahl mit hohem Kohlenstoffgehalt und niedrig legiertem Stahl mit einer Zugfestigkeit von weniger als 800 MPa wird der Spaltwert zwischen den Klingen im Allgemeinen wie folgt festgelegt

Δ = (0,02 ~ 0,06)d

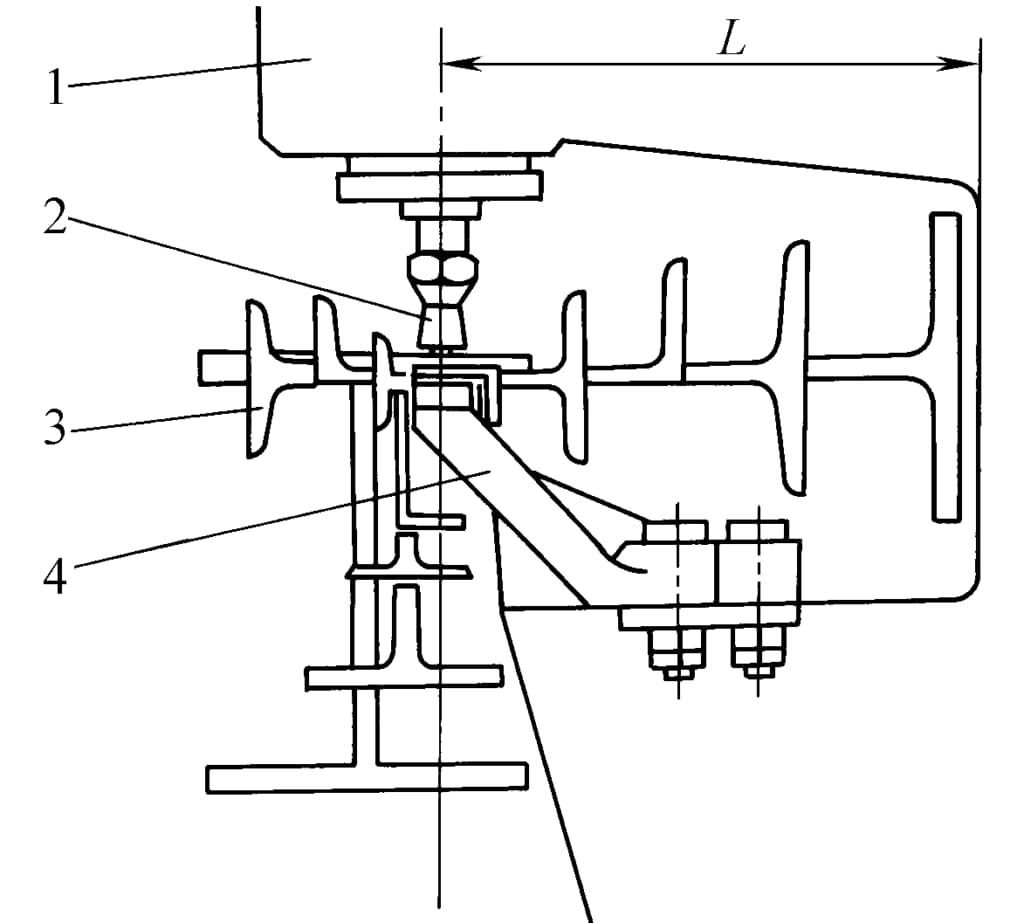

1-Maschinenkörper 2-Oberform 3-Profil 4-Unterform

Kehltiefe

In der Formel ist d der Durchmesser des abgescherten Stabmaterials (mm).

Die richtige Wahl des Axialspiels zwischen den Schaufeln ist eine wichtige Voraussetzung für die Erzielung hochwertiger Scherflächen.

Profilscheren

Die Abbildungen 8-3-2d, e, f, g und h zeigen das Scheren von Winkelstahl, T-förmigem Stahl, I-Trägern und Kanalstahl. Die Scherkraft P wirkt auf die Scherebene in einem Winkel von etwa 45° zur horizontalen Ebene des Profils, wodurch sich die reine Scherfläche der Schaufelkante vergrößert und die Rissbildung und Verformung verringert.

Gewindeschneiden

Im oberen Teil der Scherplatte der Eisenbearbeitungsmaschine wird häufig eine Matrizenscherstation eingerichtet, wie in Abbildung 8-3-2i dargestellt. Die obere Matrize 4 bewegt sich mit der Scherplatte, und die untere Matrize 5 ist am Maschinenkörper befestigt, der rechteckige, dreieckige oder halbkreisförmige Kerben in Platten und Profile schneiden kann (siehe Abbildung 8-3-3e).

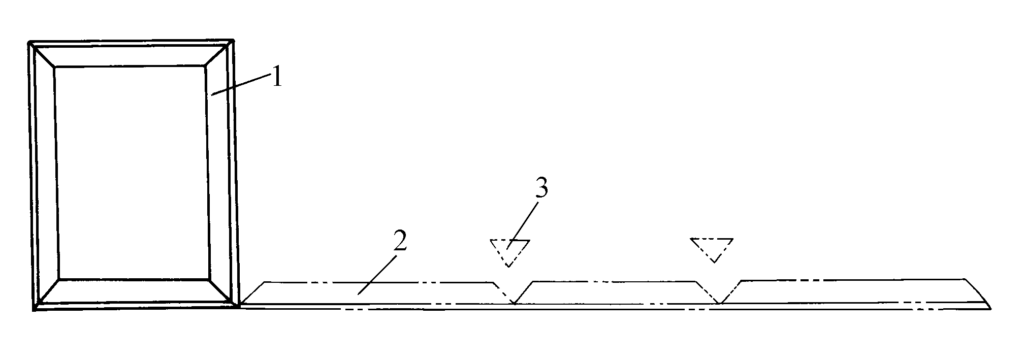

Beim Gesenkscheren werden hauptsächlich Kerben in verschiedene Profile geschnitten, um die Herstellung von Bauteilen wie z. B. Rahmen zu erleichtern, wie in Abbildung 8-3-5 dargestellt.

1-Rahmen 2-Zuschnitt 3-Abschnitt

Der Abstand zwischen den Messerschneiden ist entscheidend für die Schnittqualität und wird im Allgemeinen

Δ = (0,05 ~ 0,1)t

In der Formel steht t für die Dicke des abgescherten Materials (mm).

Der Neigungswinkel der Matrizenschaufel ist in Abbildung 8-3-2i dargestellt.

α = 8° bis 12°

Der Neigungswinkel der Schneidkante

β = 2° bis 3°

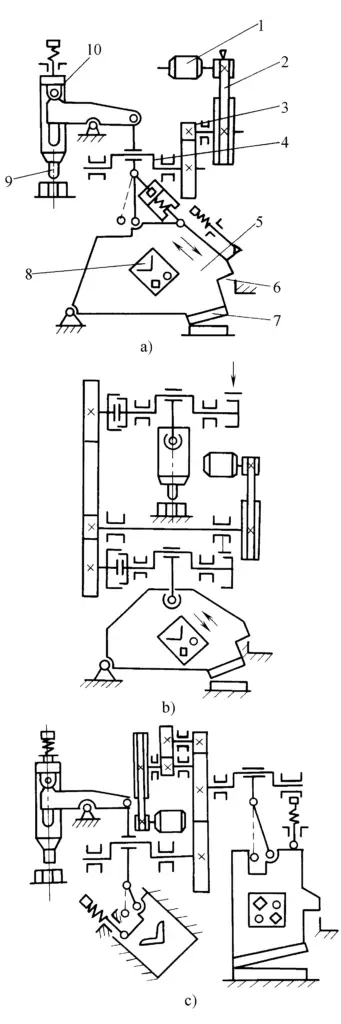

Das Schneiden von Blechen ist ein grundlegender Bestandteil der Eisenbearbeitungsmaschine, und die gemeinsamen Bedingungen für jede Station sind, dass die Scherarbeit und die Leistung an jeder Scherstation gleich sind. Um die strukturelle Anordnung vernünftig zu gestalten, die Leistung des Motors voll auszunutzen, die Maschine nicht zu sperrig werden zu lassen, die Betriebssicherheit zu gewährleisten und die Wartung zu erleichtern, können an der Eisenbearbeitungsmaschine nicht mehrere Scherprozesse gleichzeitig ausgeführt werden, sondern müssen getrennt nach einem bestimmten Arbeitszyklusdiagramm erfolgen, wie in Abbildung 8-3-6 dargestellt.

Beim Scheren von Blechen beträgt der maximale Arbeitswinkel der Exzenterwelle 180°, gefolgt vom Leerlaufrücklauf der Scherplatte. Bei der Doppelzweck-Bügelmaschine ist der Arbeitszyklus in Abbildung 8-3-6a dargestellt, wobei α der Drehwinkel der Exzenterwelle beim Blechscheren und α' der Drehwinkel der Exzenterwelle beim Stanzen (oder Profilscheren) ist. Das Arbeitszyklusdiagramm für die Dreifach-Blechbearbeitungsmaschine ist in Abbildung 8-3-6 dargestellt. Zwischen dem Anfang und dem Ende der Stationen gibt es eine Überlappung, die sich in den Überlappungswinkeln γ und γ' widerspiegelt, die im Allgemeinen mit 15° angenommen werden.

2. Strukturelle Formen von Eisenbearbeitungsmaschinen

Die Bauform der Eisenbearbeitungsmaschine wird entsprechend den technologischen Erfordernissen gewählt. An der Stanzstelle wird zum Beispiel ein offener Rahmen mit einer bestimmten Ausladung verwendet, um das Stanzen an verschiedenen Positionen auf der Oberfläche von Blechen oder Profilen zu erleichtern. Der Abstand zwischen dem Arbeitstisch und dem Schieber an der Stanzstelle muss ebenfalls groß sein, um den Einbau von Stanzwerkzeugen für Kanalstahl, I-Träger und andere speziell geformte Stahlmaterialien zu erleichtern.

Auf der anderen Seite des Maschinenkörpers befinden sich die Bereiche für die Blechschere und die Matrizenschere, was das Be- und Entladen sowie das Schneiden von langen bandförmigen Blechen erleichtert. Da Profile oft stabförmig sind, wie z. B. Winkel-, Kanal- und Rundstahl, ist die Schneidkante oft im Bauch des Maschinenkörpers angeordnet, wie in Abbildung 8-3-7 gezeigt, in einer geschlossenen Struktur. Der gesamte Maschinenkörper ist kompakt angeordnet, wodurch auch die Steifigkeit des Maschinenkörpers erhöht wird, was sich positiv auf die Schergenauigkeit des Profils auswirkt.

a) Typ mit einfacher Exzenterwelle b), c) Typ mit doppelter Exzenterwelle

1-Motor 2-Keilriemenantrieb 3-Getriebeuntersetzung 4-Exzenterwelle

5-Scherenmesserhalter 6-Scherenmesser 7-Scherenmesser

8-Profilschere 9-Stanzoberwerkzeug 10-Stanzschieber

Das Antriebssystem der Eisenbearbeitungsmaschine besteht hauptsächlich aus einer Exzenterwelle (siehe Abbildung 8-3-7a) und einer Doppelexzenterwelle (siehe Abbildung 8-3-7b, c). Der Typ mit einfacher Exzenterwelle hat eine einfache Struktur, ist leicht und wird häufig verwendet. Der Typ mit doppelter Exzenterwelle hat eine komplexere Struktur, ist schwerer und wird in einigen großen Eisenbearbeitungsmaschinen eingesetzt.

Im Übertragungssystem werden der Schieber des Stanzteils und der Messerhalter des Scherteils vom Motor über den Keilriemen, das Untersetzungsgetriebe, die Exzenterwelle, die Verbindungsstange und den Hebelmechanismus angetrieben, um die Drehbewegung in eine lineare Hin- und Herbewegung oder eine Schwingbewegung umzuwandeln und den Schieber und den Messerhalter anzutreiben, um die Stanz- und Scherarbeiten an der oberen Matrize des Stanzens, dem oberen Messer der Schere, der oberen Matrize der Matrizenschere und dem beweglichen Messer der Profilschere gemäß dem Arbeitszyklusdiagramm durchzuführen.

Am oberen Teil des Stanzschlittens und des Schermesserhalters sind Federn angebracht, die das Gewicht des Schlittens, des Stanzmesserhalters und des Messers ausgleichen und so einen reibungslosen und sicheren Betrieb des Übertragungssystems gewährleisten.

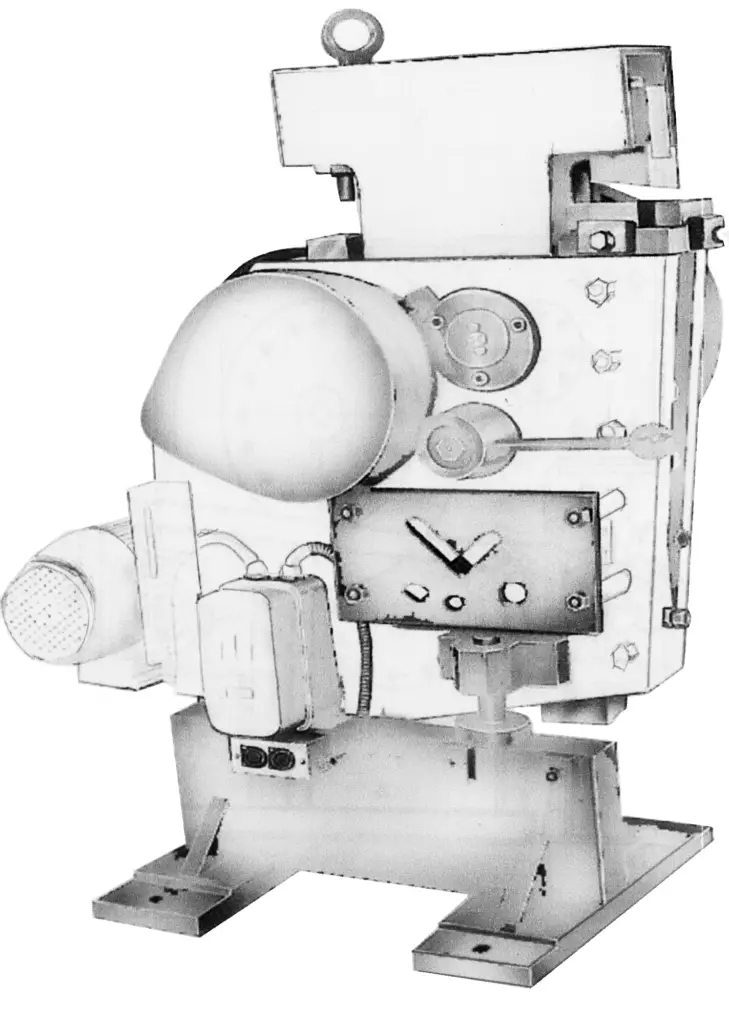

Zusätzlich zur allgemeinen Struktur der Eisenbearbeitungsmaschinen haben die einheimischen Hersteller die vertikale Blech- und Profilschere des Typs QR32-8 (siehe Abbildung 8-3-8) entwickelt, die sich durch ein neuartiges Erscheinungsbild, eine kompakte Struktur, geringe Größe, geringes Gewicht und eine kleine Stellfläche auszeichnet, was sie für eine Vielzahl von Anwendern in der Maschinenbauindustrie, im Baugewerbe und im Handwerk geeignet macht.

Die Ironworker-Maschine ist eine Mehrzweck-Stahlschneid- und -Stanzanlage für die Kleinserienfertigung in mehreren Varianten. Im Vergleich zu Pressen und Scheren verfügt sie über weniger funktionale Zusatzkomponenten, was zu einer geringeren Bearbeitungsgenauigkeit und einem niedrigeren Automatisierungsgrad führt, so dass sie weniger von Unternehmen mit großer Produktion genutzt wird.