Aufgrund der unterschiedlichen Eigenschaften von Aluminium- und Stahlblechen gibt es erhebliche Unterschiede im eigentlichen Stanzprozess, was im Vergleich zur traditionellen Stahlblechproduktion zu strengeren Anforderungen an den Einsatz von Stanzmaschinen, die Werkzeugkonstruktion und die Werkzeuganpassungstechniken führt.

In diesem Artikel werden Methoden für häufige Probleme bei der Ausschusskontrolle beschrieben, die während der eigentlichen Produktion und des Anpassungsprozesses von Aluminiumblechen auftreten, und es werden wirksame Verbesserungsmaßnahmen und Lösungen vorgeschlagen, um die Produktionseffizienz von Aluminiumblechen zu verbessern.

Mit der rasanten Entwicklung der Energieeinsparung, der Emissionsreduzierung und der neuen Energien in der Automobilindustrie hat die Leichtbautechnologie in der Automobilindustrie eine Phase der schnellen Entwicklung erreicht. Die Verwendung von Aluminiumblechen als Ersatz für herkömmliche Stahlbleche bei der Herstellung von Autokarosserien ist eine der wichtigsten Möglichkeiten zur Reduzierung des Fahrzeuggewichts.

Die Eigenschaften von Aluminiumblechen unterscheiden sich stark von denen von Stahlblechen, so dass es notwendig ist, die traditionellen Verfahren zur Herstellung von Stahlblechformen, die strukturelle Gestaltung, die Anpassung der Formen und die Technologie der Stanzproduktion zu erneuern.

In diesem Artikel wird die schwer zu kontrollierende Ausschussproblematik bei Stanzwerkzeugen für Aluminiumteile während der Produktion analysiert und behandelt, um eine Referenz für die nachfolgende Formherstellung und -anpassung zu liefern.

Unterschiede zwischen Stahl- und Aluminiumblechen in Stanzanlagen

Abwickelleine

Führungsrolle: Stahlblech Abwickeln Bei den Führungsrollen handelt es sich um Stahlrollen, bei den Führungsrollen für Aluminiumbleche um Gummirollen; Richtmaschine: Die Richtmaschinen, die beim Abwickeln und Stanzen für die Produktion von Aluminium- und Stahlteilen verwendet werden, sind die gleichen, aber sie müssen während der Produktion getrennt verwendet werden, um zu verhindern, dass Stahlschrott das Aluminiummaterial beschädigt;Förderband: Die Stahlbleche werden mit Hilfe von Magnetkraft auf dem Förderband transportiert, während die Aluminiumbleche mit Hilfe von Vakuumsaugern transportiert werden.

Entstapelungsvorrichtung

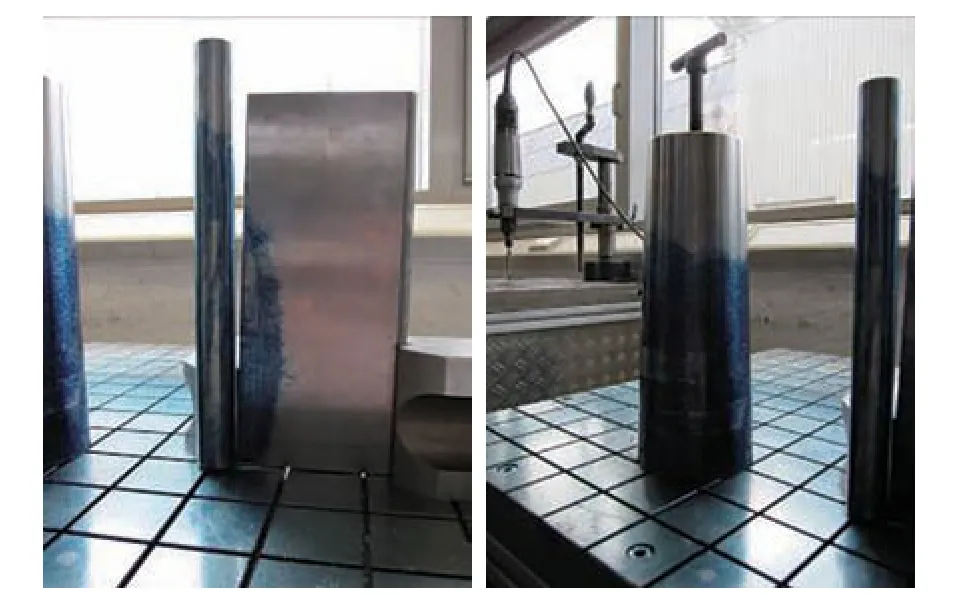

Trennungsmethode: Stahlbleche werden magnetisch abgetrennt (Abbildung 1), während Aluminiumbleche durch Luftblasen abgetrennt werden (Abbildung 2).

Teiltransport: Stahlbleche werden mit Magnetbändern, Aluminiumbleche mit Vakuumbändern transportiert.

Erkennung der Teileposition: Vor der Produktion von Stahlteilen muss die Dicke des Ölfilms auf der Oberfläche geprüft werden, während bei der Produktion von Aluminiumteilen die Dicke des Trockenschmiermittels auf der Oberfläche geprüft werden muss. Aluminiumbleche und Stahlbleche sollten vollständig getrennt voneinander hergestellt werden, vorzugsweise mit einer speziellen Produktionslinie für Aluminiumteile.

Transport von Plattenmaterial

Aluminium ist ein sehr empfindliches Material und neigt bei Kontakt mit anderen Materialien zu Korrosion. Vor der Produktion müssen die Teile der Produktionslinie, die mit den Aluminiumblechen in Berührung kommen (Förderbänder, Saugnäpfe, Transferwagen, leere Arbeitsstationen usw.), gründlich gereinigt werden, um zu vermeiden, dass Eisenspäne und Ablagerungen auf der Oberfläche der Aluminiumteile zurückbleiben.

Reparatur von Blechteilen

Die Entsorgungssysteme für Aluminium- und Stahlmaterialien müssen vollständig getrennt sein. Aluminiumpulver und -späne, die beim Schleifen anfallen, sollten zentral gesammelt und behandelt werden, und die Schleifwerkstatt muss belüftet werden, da sie sonst explodieren kann, wenn sie offenen Flammen in der Luft ausgesetzt ist.

Ziehwerkzeug für Aluminiumteile

Aufgrund der allgemeinen Materialeigenschaften von Aluminiumblechen sind ihre Härte und Festigkeit weitaus geringer als die von Stahlblechen. Daher sind die Anforderungen an Ziehwerkzeuge während des Produktions- und Umformprozesses strenger.

Um Defekte wie Fusseln, Aufbauschneiden, Kratzer und Ausbrüche des Polstermaterials während der Produktion zu vermeiden, werden Stempel und Matrize des Ziehvorgangs einer Oberflächenbehandlung wie der Galvanisierung unterzogen, während die Oberflächenrauheit des Niederhalters reduziert wird.

Konstruktions- und Fertigungsanforderungen für Ziehwerkzeuge für Aluminiumteile:

(1) Der Mindest-R-Wert des Ziehstein sollte das 3-fache der Materialstärke betragen; ist er zu klein, führt er zu Materialabrieb;

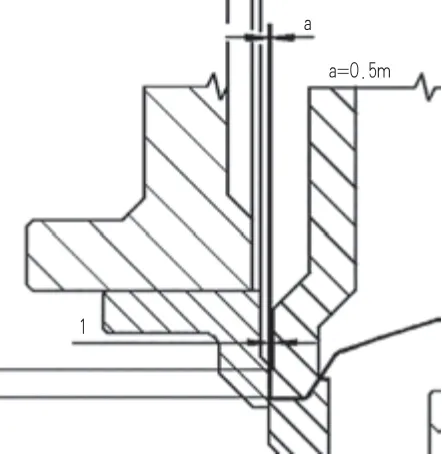

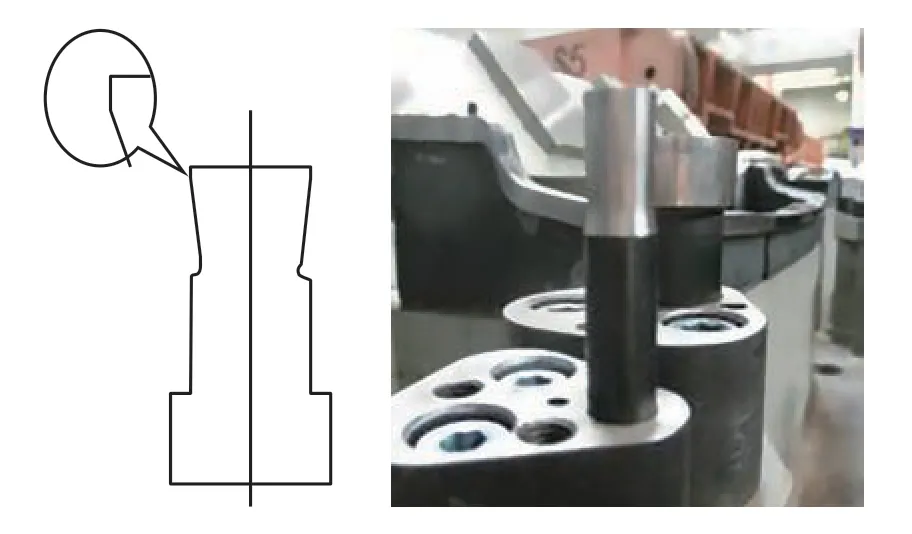

(2) Der R-Winkel der Ziehmatrize muss mit dem Wert in der Ziehsimulationsanalyse übereinstimmen und kann nicht willkürlich aufgrund des Produkts oder aus anderen Gründen geändert werden;(3) Der Ziehwulst sollte im Bereich des Schrottmessers unterbrochen werden, um einen vertikalen Schnitt zu vermeiden, wie in Abbildung 3 dargestellt;

(4) Die minimalen R-Werte für die Stempel- und Matrizenöffnung sind R8mm bzw. R12mm;

(5) Die Blechsammelleitung muss so gesteuert werden, dass sie etwa 5 mm außerhalb des Ziehwulstes endet;

(6) Der Fluss des Blechs sollte durch den Ziehwulst so weit wie möglich eingeschränkt werden, und der Niederhalter sollte das Werkstück nicht beeinflussen;

(7) Achten Sie darauf, Sekundärumformung zu vermeiden, um sicherzustellen, dass das Werkstück in einem einzigen Stanzvorgang geformt wird;

(8) Die "Fließverhinderungslinie" des Materials muss mit der "Ziehverhinderungslinie" übereinstimmen, und der Abstand zwischen der oberen und unteren Form der Ziehmatrize sollte der Materialstärke t plus 5% (t+5%) entsprechen. Wenn er zu groß oder zu klein ist, kann es leicht zu Aufbauschneiden kommen (Abbildung 4).

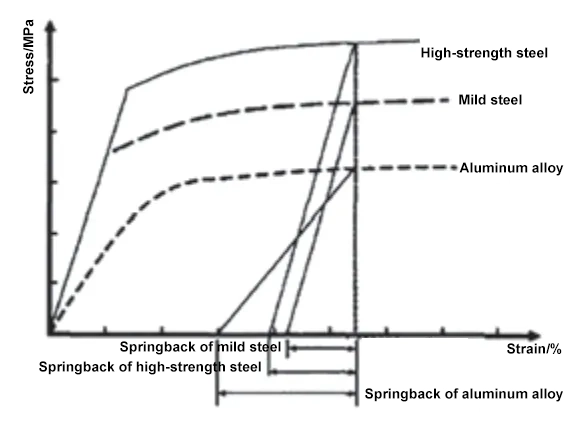

Die Rückfederung von Aluminiumblechen während des Umformprozesses ist größer als die von Stahlblechen. Abbildung 5 zeigt die Dehnungskurven von Aluminiumlegierungen, Baustahl und hochfestem Stahl. Während der plastischen Verformung dieser drei Blechwerkstoffe wird unter den gleichen Dehnungsbedingungen nach der Entlastung die Eigenspannung freigesetzt, was zu einer unterschiedlich starken Rückfederung führt, wobei die Rückfederung von Aluminiumblechen viel größer ist als die von Stahlblechen.

Daher kann die Rückfederung in den frühen Stadien des Ziehprozesses von Aluminiumteilen und der strukturellen Konstruktion bei gleichzeitiger Erfüllung der Anforderungen an Form und Abmessung durch Hinzufügen von Prozessergänzungen und lokalen Ziehsicken eingeschränkt werden, wodurch die Blechumformung vollständiger und ausgeglichener während des Umformprozesses wird und somit eine Rückfederungskompensation erreicht wird.

Um die optische Wirkung neuer Fahrzeugmodelle zu verbessern, werden derzeit zunehmend scharfkantige Designs für Außenverkleidungsteile verwendet. Aluminiumbleche sind jedoch von Natur aus dicker als Stahlbleche (je nach Produktdesign), wobei gestanzte Aluminiumbleche in der Regel dicker als 1 mm sind. Gestanzte Stahlbleche für Außenteile sind in der Regel 0,7-0,8 mm dick. Aluminiumbleche neigen dazu, an R-Ecken zu reißen, so dass die Formkonstruktion größere Radien erfordert (mindestens das Dreifache der Materialstärke), mit einer optimalen Verdünnung von 8%-18% für Fertigteile. Außerdem weisen Aluminiumbleche eine geringe Dehnung auf und reißen in diesem Bereich leicht ein, so dass die Taillierung von Aluminiumteilen nicht die gleichen scharfen Kanten aufweisen kann wie Stahlteile, wie in den Abbildungen 6 und 7 dargestellt. Dies muss bei der Produktgestaltung im Vordergrund stehen.

Beschneide- und Lochstempel für Aluminiumteile

Beschneide- und Lochstechvorgänge sind die schwierigsten Punkte bei der Anpassung von Aluminiumteilen. Aufgrund der viel geringeren Härte von Aluminiumteilen im Vergleich zu Stahlteilen ist das Beschneiden von Aluminiumblechen extrem anfällig für die Produktion von Aluminiumschrott. Aufgrund seines geringen Gewichts im Vergleich zu Stahlschrott kann es beim Hochgeschwindigkeitsstanzen leicht zu einer Unterdruckabsaugung des Beschnittmaterials und des Matrizenhohlraums kommen, wodurch Aluminiumschrott in die Arbeitsflächen des Stempels und der Matrize gelangt, was zu Defekten wie Vertiefungen, Ausfransungen und Grübchen auf der Werkstückoberfläche führt und die Produktionseffizienz ernsthaft beeinträchtigt. Gängige Schrottarten werden im Allgemeinen in vier Kategorien eingeteilt: streifenförmig, flockenförmig, körnig und pulverförmig, wie in den Abbildungen 8, 9, 10 bzw. 11 dargestellt.

Ausgehend von der Situation der Schrottproduktion vor Ort bei Schneid- und Lochwerkzeugen wurde eine Analyse und ein statistischer Vergleich der Produktionsstandorte und -ursachen durchgeführt, deren Ergebnisse in Tabelle 1 dargestellt sind.

Tabelle 1 Analyseergebnisse

| Form | Ort des Geschehens | Verursacht |

| Strip | Überlappungsposition des Doppelschnittes am flachen Messer, stumpfer Schnittwinkel größer als 90° | 1. Stumpfe Schneidkante aufgrund von Verschleiß durch zwei Überschneidungen, was zu abgerundeten Ecken und schlechter Passung zwischen Werkstück und Schneidwerkzeug führt. |

| Blatt | Beschneiden der senkrechten Kanten, Bereiche mit unregelmäßiger Oberflächenform und scharfe Ecken des Werkstücks | 2. Übermäßiger Besäumungsabstand, der Späne erzeugt, und Kompression beim Schneiden der vertikalen Kanten, die Späne erzeugt. |

| Granulat | Wurzel des Schrottschneidemessers, Schnittpunkt von Schnitten in verschiedenen Richtungen | 3. Teilweises Abplatzen der Schneidkante, was zu Reißkräften am Blech führt, wodurch Abfälle entstehen. Höhenunterschied an der Schrottschneide führt zu Abrissen und Ablagerungen. |

| Pulver | Aufrechter Randbeschnitt an einer Stelle, an der der Beschnittspalt klein ist | 4. Unzureichender Freiraum beim Schneiden, der zu Ablagerungen und einem zu hohen Messerrücken führt. |

Produktions- und Anpassungsanforderungen für Beschneide- und Lochstempel für Aluminiumteile:

(1) Abgratkanten und Abgrateinsätze müssen abgeschreckt werden, Härte: (58-2)HRC. Wenn die Wärmebehandlungsform des Beschnitteinsatzes an die Beschichtungsbehandlung angepasst ist, muss sie als spezielle Wärmebehandlung auf der Detailliste dieses Teils gekennzeichnet werden.

(2) Die Schneidkante des unteren Schneideinsatzes sollte so scharf wie möglich sein.

(3) Schneideinsätze für Materialstärken unter 1,2 mm müssen nicht hinterlegt werden.

(4) Die Eindringtiefe der Schnittkante sollte etwa 2-3 mm betragen.

(5) Gewellte Schnittkanten sind nicht zulässig, um Vorschneideerscheinungen zu vermeiden.

(6) Die Schneidkante des oberen Schneideinsatzes muss einen negativen Winkel von -2° aufweisen.

(7) Der Stanzabstand muss genau sein, mit einem einseitigen Abstand von 10%-12% der Materialdicke.

(8) Die Schärfe der oberen und unteren Schneidekanten ist bei Aluminiumwerkzeugen wichtiger als bei Stahlwerkzeugen.

(9) Der maximale Abstand zwischen der Kontur des Platinenhalters und der Kontur der Beschnittlinie beträgt 0,5 mm, wie in Abbildung 14 dargestellt. Einige Automobilhersteller verlangen 0,4-0,8 mm, in der Regel sind es 0,5 mm.

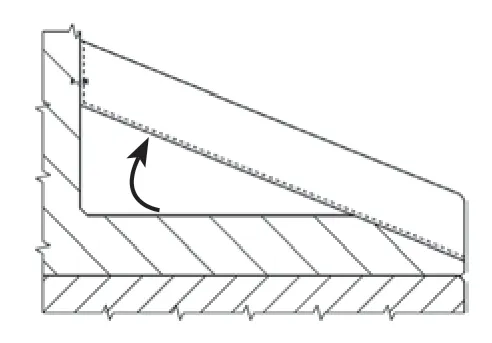

(10) Verwenden Sie für Schrottschächte Strukturbleche mit einem Schurrenwinkel von mindestens 30°, wie in Abbildung 15 dargestellt.

(11) Für die Beschichtung der Schneidkante wird die DLC-Technologie verwendet, wie in Abbildung 16 dargestellt.

(12) Die Formfläche des Schrottmessers muss mit der Form des Werkstücks/der Zeichnung übereinstimmen, und das untere Schrottmesser muss ebenfalls gleichmäßig sein.

(13) Das federbelastete Schrottmesser (Oberstempel) muss ebenfalls mit der Werkstückform übereinstimmen, um ein Verkanten zu verhindern und einen gleichzeitigen Schnitt zu gewährleisten.

(14) Der obere Matrizeneinsatz darf den Schrott vor dem Einschneiden nicht deformieren.

(15) Alle Stempel in Aluminiumwerkzeugen müssen mit Auswerferstiften versehen sein, die eine Eindringtiefe von 2-3 mm haben.

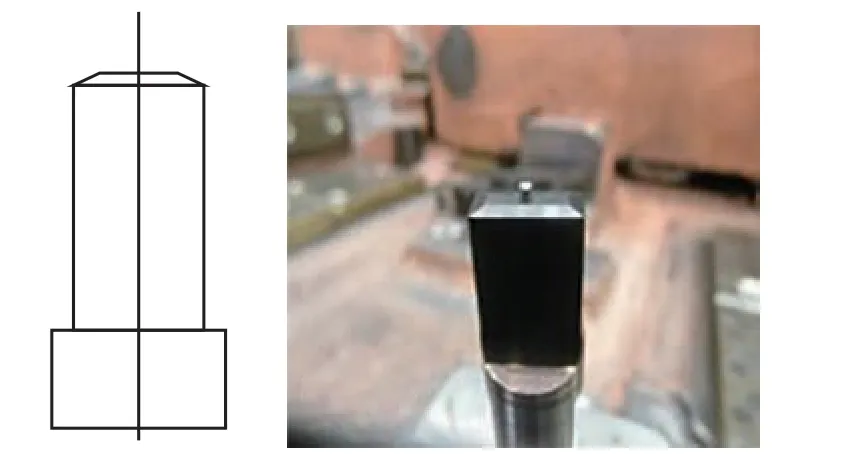

Für den gleichen Materialtrennungsprozess gibt es Unterschiede in den Wartungsstandards für Aluminiumteilstempel im Vergleich zu herkömmlichen Stempeln, wie in Abbildung 17 dargestellt.

Stempel mit einem Durchmesser von mehr als 6 mm werden in der Regel mit einem Winkel von -2° bearbeitet, um die Kontaktfläche zwischen der Schneidkante und dem Material zu verringern.

Bei Stempeln mit einem Durchmesser von weniger als 6 mm ist die Stirnfläche der Schneidkante konisch und galvanisch beschichtet, um die Reibung der Schneidkante zu verringern (siehe Abbildung 18).

Für die Stanzung von Aluminiumblechen muss eine Struktur mit Auswerferstiften verwendet werden, die eine Eindringtiefe von ca. 2-3 mm haben, um ein Anhaften von Schrott zu verhindern.

Zusätzlich zu den Anforderungen an den Schneidspalt und die Schneidkanten müssen Schneid- und Lochstempel auch sicherstellen, dass die R-Winkel in den Kontaktbereichen zwischen dem Stempelhohlraum und dem Werkstück so groß wie möglich sind, um die Auswirkungen von Aluminiumschrott auf den Stempel während der Produktion zu reduzieren. Dadurch wird ein Ausreißen des Aluminiumblechs aufgrund zu scharfer R-Winkel im Kontaktbereich vermieden. Bei den Niederhaltern von Beschneide- und Lochstempeln sollte die Breite des farbigen Bereichs so weit wie möglich reduziert werden, ohne dass sich das Werkstück verformt, wie in Abbildung 19 dargestellt. Gleichzeitig sollten die nicht funktionalen Bereiche ausgehöhlt werden, um die Wahrscheinlichkeit von Problemen mit der Schrottabfederung während des Umformprozesses zu verringern.

Zusätzlich zur Matrize selbst können einige Hilfsmethoden eingesetzt werden, um die Auswirkungen von Schrott auf die Matrize weiter zu reduzieren. Wie in Abbildung 20 gezeigt, kann ein Roboterarm während des Greifvorgangs des Werkstücks eine mit einer Blasvorrichtung ausgestattete mechanische Hilfshand zum Greifen verwenden, die Druckluft zum Hochdruckblasen verwendet und den Ausschuss in die Ausschussrutsche drückt. Auf diese Weise wird verhindert, dass Schrott in den Formhohlraum eindringt oder in den nächsten Prozess mitgenommen wird, wodurch die durch Schrott verursachten Produktionsunterbrechungen wirksam kontrolliert werden.

Bördeln und Formgebung von Formen

Die Bördel- und Formwerkzeuge sind der letzte Umformprozess, bei dem die Form und die Abmessungen des Aluminiumblechs neu festgelegt werden. Bei der Konstruktion und Fehlersuche muss das Blech wie beim Ziehprozess in einem Schritt umgeformt werden, um eine sekundäre Umformung zu vermeiden.

Bei der Bördeldruckplatte sollte die farbige Breite 20-25 mm betragen, um die Qualität des Bördelns zu gewährleisten und Spänefehler zu reduzieren (siehe Abbildung 21). Vermeiden Sie es, den Druckbereich der Bördeldruckplatte zu breit zu machen, um die Kontaktfläche zwischen der Form und dem Aluminiumteil zu reduzieren. Ähnlich wie bei den Formen für das Beschneiden und Stanzen sollten nicht funktionale Bereiche ausgehöhlt werden.

Produktions- und Fehlerbehebungsanforderungen für Formen zum Bördeln und Formen von Aluminiumteilen:

(1) Sicherstellung des Mindest Biegeradius der Platte beträgt das 1,5-fache der Materialstärke;

(2) Treten während des Bördelns Wellen auf, so kann es mit Zustimmung der Verfahrens- und Fertigungsabteilungen erforderlich sein, eine Druckplatte oder eine Klammer zum Bördeln zu verwenden, wie in Abbildung 22 dargestellt;

(3) Berücksichtigen Sie die Rückfederung nur dann, wenn dies beim Bördeln oder beim endgültigen Umformen erforderlich ist. Je nach Radius und Form des Flansches kann der Rückfederungswinkel größer als die üblichen 3° (4-5°) sein;

(4) In den Umform- und Bördelbereichen muss der Abstand zwischen Stempel und Matrize Normalmaß + 5% (Materialstärke + 5%) betragen;

(5) Vermeiden Sie Sekundärformen; die Form sollte in einem Schritt geformt werden;

(6) Formierung und Scheren Die Wendeplatten müssen in Arbeitsrichtung 100% poliert und geglättet sein;

(7) Innerhalb des zulässigen Größenbereichs (Rotationsdurchmesser <900mm, Höhe <1200mm) müssen die Bördel-Einsätze einer PVD-Beschichtung unterzogen werden, um ihre Oberflächenfestigkeit und Verschleißfestigkeit zu verbessern.

Schlussfolgerung

Der Trend, dass Aluminiumteile in der Automobilindustrie nach und nach Stahlteile ersetzen, ist unvermeidlich. In der Zukunft, wenn die Technologie weiter reift, einschließlich der Verbesserung verschiedener mechanischer und physikalischer Eigenschaften von Aluminiumblechen, können die Auswirkungen auf Stanzformen kontinuierlich abnehmen.

In der gegenwärtigen Phase ist es jedoch sehr wichtig, die bestehende Technologie und Erfahrung zur Fehlerbehebung bei Aluminiumblechformen zu beherrschen. Dieser Artikel befasst sich mit der Kontrolle von Aluminiumspänen, die in verschiedenen Stadien und Prozessen vom Stanzen bis zum fertigen Produkt auftreten können, und bietet ein gewisses Maß an Referenz für die Produktion und Fehlerbehebung von Aluminiumformen in nachfolgenden Projekten.