Klassifizierung von Ziehsteinen

Ziehwerkzeuge können nach der Art des Flansches in solche mit und solche ohne Bindemittel eingeteilt werden. Sie werden auch nach der Reihenfolge der Arbeitsgänge in Ziehsteine für den ersten Arbeitsgang und Ziehsteine für die nachfolgenden Arbeitsgänge unterteilt. Strukturell lassen sie sich in Direktziehwerkzeuge, Umkehrziehwerkzeuge und Ausdünnungsziehwerkzeuge unterteilen.

Direktes und umgekehrtes Ziehen werden üblicherweise bei der Herstellung von Edelstahlprodukten verwendet. Aufgrund der schlechten Wärmeleitfähigkeit von nichtrostendem Stahl wird das Ausdünnungsziehen, das zu einem Wärmestau und einer raschen Verschlechterung der Ziehbedingungen führen kann, jedoch nur selten eingesetzt und wird in diesem Buch nicht behandelt.

Direktziehwerkzeuge werden weiter in oben und unten montierte Typen unterteilt. Eine von oben montierte Matrize, bei der sich der Stempel oben und die Matrize unten befindet, wird üblicherweise verwendet. Bei einer von unten montierten Matrize hingegen ist diese Anordnung umgekehrt.

Aufgrund der Ausrichtung des Ziehstempels mit dem Schneidstempel werden beim Folgeverbundziehen häufig von oben montierte Ziehstempel eingesetzt.

Erste Operation Ziehstempel

Die Ziehsteine für den ersten Arbeitsgang werden in oben und unten montierte Typen unterteilt.

(a) Von oben montierte Ziehsteine für die erste Operation

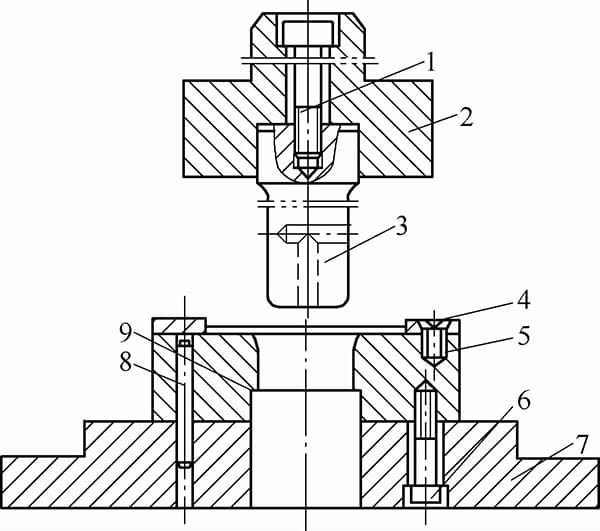

Für Teile ohne Flansch, die keinen Binder benötigen, oder für Teile, die einen Binder benötigen, aber nur eine geringe Kraft benötigen, werden oben montierte Ziehwerkzeuge verwendet, um die Effizienz mit einem bequemen, niedrigeren Ausstoß zu erhöhen, wie in Abbildung 4-10 gezeigt. Bei einfachwirkenden Ziehwerkzeugen stützt sich das oben montierte Ziehwerkzeug ausschließlich auf die elastischen Elemente, die um den Stempel herum angebracht sind, um Druck zu erzeugen.

1, 5, 6 - Schrauben; 2 - Matrizengriff; 3 - Stempel; 4 - Aufnahmeplatte; 7 - Unterer Matrizenschuh; 8 - Spannstift; 9 - Matrizenhohlraum

Daher sind sowohl die Niederhalterkraft als auch der Hub recht begrenzt, und sie werden typischerweise für Teile mit hohem Ziehverhältnis, ohne Binder oder mit Binder, aber mit geringem Kraftaufwand eingesetzt.

Für nicht geflanschte Teile wird häufig ein Durchgangsentnahmeverfahren verwendet. Beim Anheben des Stempels bewirkt ein leichter Rückprall an der Kante des Formteils, dass es sich ausdehnt und an der Unterkante der Matrize hängen bleibt, was die Entladung erleichtert. Daher ist die oben montierte Ziehmatrize sehr effizient, wie in Abbildung 4-11 dargestellt.

Die Bestandteile sind wie folgt: 1 - Unterer Matrizenschuh, 2 - Matrizenhohlraum, 3 - Niederhalter, 4 - Feder, 5 - Oberer Matrizenschuh, 6 - Beweglicher Führungsstift.

(b) Unten montierte Ziehsteine für die erste Operation

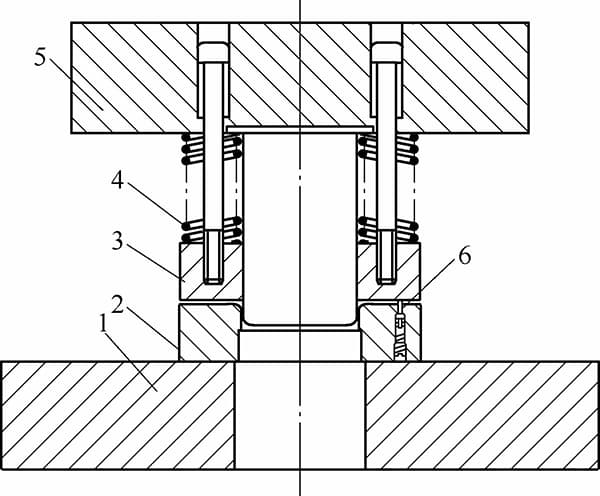

In der Praxis sind von unten montierte Werkzeuge weiter verbreitet als von oben montierte. Dies liegt daran, dass beim Ziehen von Flanschteilen auf einer Presse die von unten montierten Werkzeuge einfacher zu installieren sind, mehr Platz für elastische Elemente bieten, eine größere Blechhaltekraft bieten und eine einfachere Einstellung des Blechhalters ermöglichen, was die Arbeitsabläufe erleichtert.

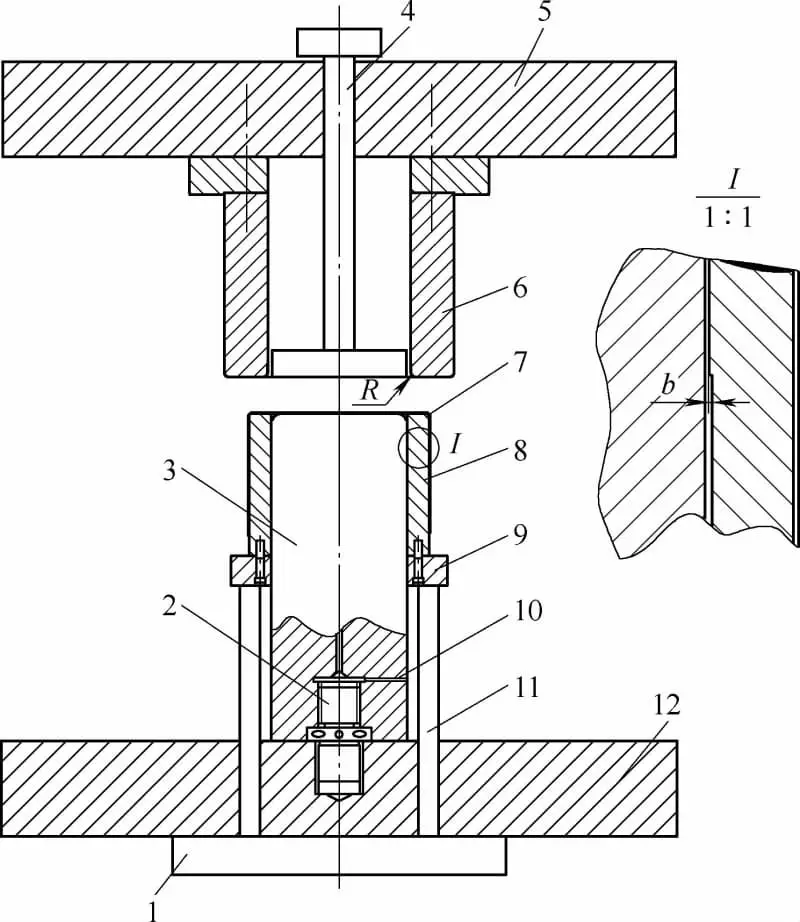

Die meisten Ziehwerkzeuge für den ersten Arbeitsgang, die auf hydraulischen Pressen installiert werden, sind als unten montierte Werkzeuge ausgelegt, die den unteren Hydraulikzylinder zur Einstellung der Niederhaltekraft nutzen. Bei der Prüfung von unten montierten Werkzeugen ergeben sich auch einige Vorteile gegenüber oben montierten Werkzeugen, wie in Abbildung 4-12 dargestellt.

1-Untere Matrizenhalterung 2-Heberstange 3-Platinenhalterung 4-Stempel 5-Matrize 6-Obere Matrizenhalterung 7-Auswerferstange 8-Auswerferplatte 9-Platinenhalterung 10-Stempelhalteplatte 11-Abstreifmechanismus

Nachfolgende Operation Ziehstempel

(a) Von unten montierte Ziehsteine für die nachfolgende Bearbeitung

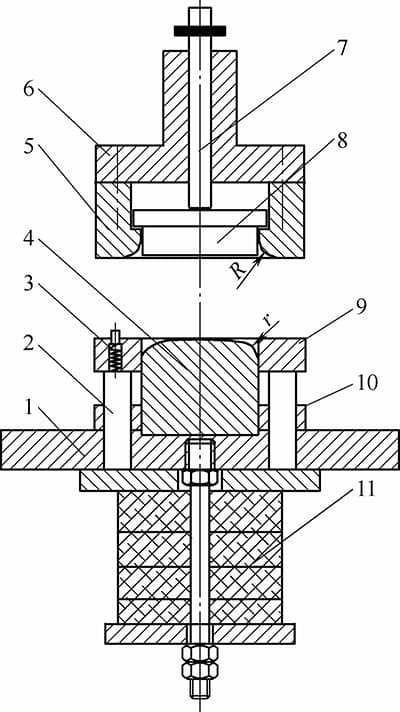

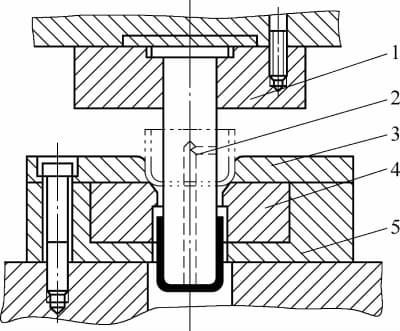

Wenn die Ziehwerkzeuge für die nachfolgenden Arbeitsgänge von unten montiert werden, wird eine stabile Qualität des Erscheinungsbildes der Teile gewährleistet. Diese Matrizen bestehen aus einer Matrize, einer Ausbrechvorrichtung, einem Matrizensatz und einem Stempel, wie in Abbildung 4-13 dargestellt.

Abbildung 4-13 zeigt eine umgekehrte Ziehmatrize mit einer Standard-Hydraulikzylinder-Oberplatte, universellen Verbindungsbolzen, einem Stempel, einer Druckstange, einem hydraulische Presse Stößel, eine Matrize, ein Werkstück, eine Matrizenhülse, eine zentrale Aufspannplatte, Entlüftungslöcher, eine Hubstange und einen hydraulischen Pressentisch.

(b) Nachfolgeoperation Ziehsteine ohne Binder

Ziehwerkzeuge für nachfolgende Arbeitsgänge ohne Bindemittel sollten ein Ziehverhältnis von mehr als 0,8 haben und werden üblicherweise für Materialien mit geringer Dicke und Produkte mit kleinen Durchmessern verwendet, wie z. B. bei kontinuierlichen Ziehvorgängen, wie in Abbildung 4-14 gezeigt.

1- Stempelhalteplatte, 2- Stempel, 3- Aufnahmeplatte, 4- Matrize und 5- Matrizenhalteplatte.

Umgekehrte Ziehstempel

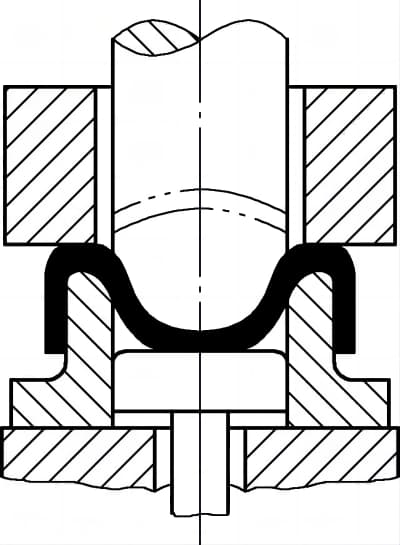

Wenn für ein Teil mehrere Ziehvorgänge erforderlich sind, wird für den ersten Vorgang das direkte Ziehen verwendet, und die nachfolgenden Vorgänge wechseln zwischen umgekehrtem und direktem Ziehen, um die Umformung zu erleichtern, wie in Abbildung 4-15 dargestellt.

Beim umgekehrten Ziehen wird das Halbzeug aus dem ersten Ziehvorgang auf eine hohle Matrize gelegt, und der Stempel dringt von der Außenfläche her zum weiteren Ziehen ein. Die Kraft, die der Stempel auf den Rohling ausübt, wirkt in die entgegengesetzte Richtung zu der des vorherigen Ziehvorgangs, so dass sich die Innen- und Außenflächen des Materials austauschen können, was zu einer stärkeren Verformung und einer höheren Produktionseffizienz führen kann.

Das umgekehrte Zeichnen hat mehrere Merkmale:

1) Beim Rückwärtsziehen verringert der große Umschlingungswinkel zwischen dem Rohling und der Matrize den Reibungswiderstand und den Biegewiderstand, wodurch Faltenbildung weniger wahrscheinlich wird. Wenn die Matrizenwand dünner als 28 t ist, ist ein Bindemittel möglicherweise nicht erforderlich.

2) Da die Kraftrichtung und die Biegung entgegengesetzt zum vorherigen Vorgang sind, ist die Kaltverfestigung des Halbzeugs geringer als beim direkten Ziehen.

3) Die Summe der Innen- und Außeneckenradien der Matrize darf die Wandstärke der Matrize nicht überschreiten. Aufgrund der Größenbeschränkungen des Werkstücks kann der Rohlingsdurchmesser (d) nicht kleiner als 30 t sein, und der innere Eckradius sollte größer als 4 t sein.

4) Das Ziehverhältnis für das Umkehrziehen sollte nicht zu groß sein, da es die Festigkeit des Werkzeugs verringern kann. Im Allgemeinen kann das Ziehverhältnis 10% bis 15% weniger als das des direkten Ziehens sein.

5) Das Rückwärtsziehen ist für kleine Teile aufgrund der größeren erforderlichen Matrizenradien eine Herausforderung, weshalb es sich besser für mittlere bis große zylindrische Teile eignet.

6) Die Spalt zwischen Stempel und Matrize beim umgekehrten Ziehen kann 15% bis 30% größer sein als beim direkten Ziehen.

7) Die Wandstärke der Matrize darf nicht weniger als 10 t betragen, und ihr absoluter Wert sollte nicht weniger als 6 mm betragen.

Das Umkehrziehen bietet erhebliche Vorteile bei der Formung von Teilen mit großen freitragenden Flächen. Die beim Umkehrziehen verwendeten Rohlinge haben eine flache oder kugelförmige Oberseite. Während des Ziehens ist der Kontakt zwischen der kugelförmigen Oberseite der Platine und dem Stempel allmählich, so dass es vorteilhafter ist, halbkugelförmige, konische oder parabolische Teile zu formen.

Auswahl von Tiefziehwerkzeugen

Nach Erhalt der Entwürfe müssen wir die Tiefziehteile grob kategorisieren. Die Bauform des Tiefziehwerkzeugs richtet sich in erster Linie nach der Form des Werkstücks, hinzu kommen folgende Faktoren:

1) Das Verhältnis zwischen der Materialstärke und der maximalen Zuschnittgröße.

2) Das Verhältnis zwischen der Größe des Rohlings und den endgültigen Abmessungen der Form.

3) Das Seitenverhältnis oder das maximale Verhältnis von Breite zu Höhe.

4) Das Verhältnis zwischen den Abmessungen des Bodens und des offenen Endes.

5) Präzision der Oberfläche.

6) Der Zugfestigkeitskoeffizient des Materials.

Wenn alle diese Daten gesammelt sind, können wir die geeignete Strukturform für das Tiefziehwerkzeug bestimmen.

Bei der Auswahl der Matrize für das Tiefziehen sollten die folgenden Bedingungen beachtet werden:

1) Für d0-d1/2 ≤ 7t ist eine Direktentladungsform ohne Bindering zu verwenden.

2) Für 7 < d0-d1/2 < 14t, verwenden Sie eine konische Aussparung für die Entladung ohne Binderring.

3) Für d0-d1/2 ≥ 14t wird eine flache Matrize mit einem Bindering verwendet.

4) Für zylindrische Teile mit einem Arbeitsgang sollte ein umgekehrtes Tiefziehwerkzeug verwendet werden. Lange zylindrische Teile ohne Flansche oder mit geringen Anforderungen an die Ebenheit des Flansches können auch mit einem umgekehrten Gesenk für mehrere Tiefziehvorgänge bearbeitet werden, aber bei starker Kaltverfestigung des Materials sollte eine Zwischenglühung vorgesehen werden.

5) Bei mehrstufigen Tiefziehteilen, die eine hohe Flanschebenheit erfordern, wechseln Sie zwischen positivem und negativem Tiefziehen, um die Auswirkungen der Hebelumlenkung auf die Flanschebenheit zu minimieren.

6) Bei Teilen mit mehr als drei Tiefziehstufen sollte man erwägen, 1-2 Stufen mit einem konischen Einstichwerkzeug zu unterbrechen.

7) Bei konischen Teilen mittlerer Tiefe sollten Sie eine Kombination aus positivem und negativem Tiefziehen in Betracht ziehen.

8) Bei der Herstellung von Geschirr aus rostfreiem Stahl kann bei langen zylindrischen Teilen, bei denen die Dichtungsleistung nicht kritisch ist, die Verwendung von geschweißten Rohren mit Bodenbefestigung als Alternative zum Tiefziehen in Betracht gezogen werden.

9) Bei parabelförmigen Teilen sollte das Tiefziehen mit anschließender harter Formausbeulung erfolgen.

10) Bei stromlinienförmigen Teilen, die im Bauchbereich zu Faltenbildung neigen, sollten Sie von innen nach außen tiefziehen.

11) Bei Teilen mit unzureichender Bindefläche nach der zweiten Tiefziehstufe sollte der Verrundungsradius des ersten Tiefziehwerkzeugs vergrößert und das Innen-Außen-Tiefziehverfahren angewendet werden.

12) Für Teile, bei denen die Hauptverformungsfläche die Profillinie schneidet, ist ein gebogener Bindering zu verwenden.

13) Wenn das untere Material nach den nachfolgenden Tiefziehstufen stark ausgedünnt ist oder während der Umformung keine Materialquelle vorhanden ist und wenn Stanzen zulässig ist, fügen Sie ein Stanzprozessloch hinzu, um Material aus dem gestanzten Bereich zu ziehen; wenn Stanzen nicht zulässig ist, stellen Sie sicher, dass dieses Material während der ersten Tiefziehstufe vorhanden ist.

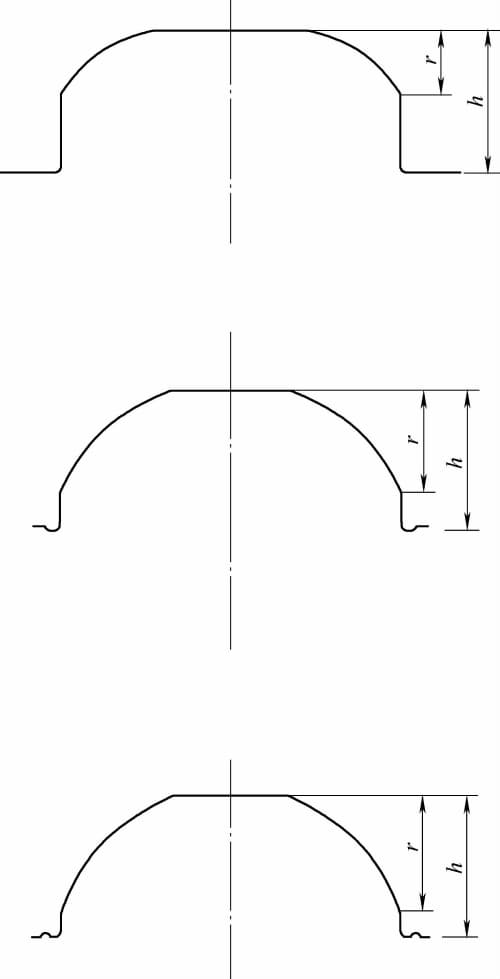

14) Bei Drehkörper-Tiefziehteilen sind für Flächen oder konische Höhen, die weniger als die Hälfte der Gesamthöhe betragen, keine besonderen Maßnahmen erforderlich; bei mehr als der Hälfte, aber weniger als zwei Dritteln der Gesamthöhe ist eine Tiefziehstufe zu verwenden; bei mehr als zwei Dritteln ist eine Tiefziehrippe zu verwenden, wie in Abbildung 4-16 gezeigt.

15) Vermeiden Sie nach Möglichkeit das Tiefziehen von hochkonischen Teilen; wenn dies möglich ist, entscheiden Sie sich für fächerförmiges Stanzen und Biegen, um konische Zylinder zu bilden, gefolgt von Schweißen.