I. Hobelbearbeitung

1. Merkmale und Verfahrensbereiche der spanenden Bearbeitung

Die Hobelbearbeitung ist ein Verfahren zum Schneiden auf einer Hobelmaschine, bei dem die lineare Hin- und Herbewegung des Hobelwerkzeugs (oder des Werkstücks) die Hauptbewegung darstellt. Die Vorschubbewegung ist die intermittierende Bewegung des Werkstücks oder des Werkzeugs in einer Richtung, die senkrecht zur Hauptbewegung verläuft. Beim Hobeln handelt es sich um einen einseitig gerichteten Schneidprozess, d. h. den Schneidhub, und während des Rückhubs wird nicht geschnitten, es handelt sich um einen Leerhub. Um eine Beschädigung der bereits bearbeiteten Oberfläche des Werkstücks zu vermeiden und den Werkzeugverschleiß zu verringern, muss das Hobelwerkzeug angehoben werden, um den Schnitt während des Rückhubs zu entfernen.

Da die Hauptbewegung bei der Richtungsänderung die Trägheit der beweglichen Teile überwinden muss, begrenzt dies den Anstieg der Schnittgeschwindigkeit und Leerhubgeschwindigkeit. Außerdem ist die Produktivität der Hobelbearbeitung aufgrund der Verluste während des Leerhubs der Maschine in den meisten Fällen gering. Da die Struktur von Hobelmaschinen und Werkzeugen jedoch einfach ist und sie leicht herzustellen, zu installieren und einzustellen sind, werden sie in der Einzelteil- und Kleinserienfertigung wirtschaftlich eingesetzt.

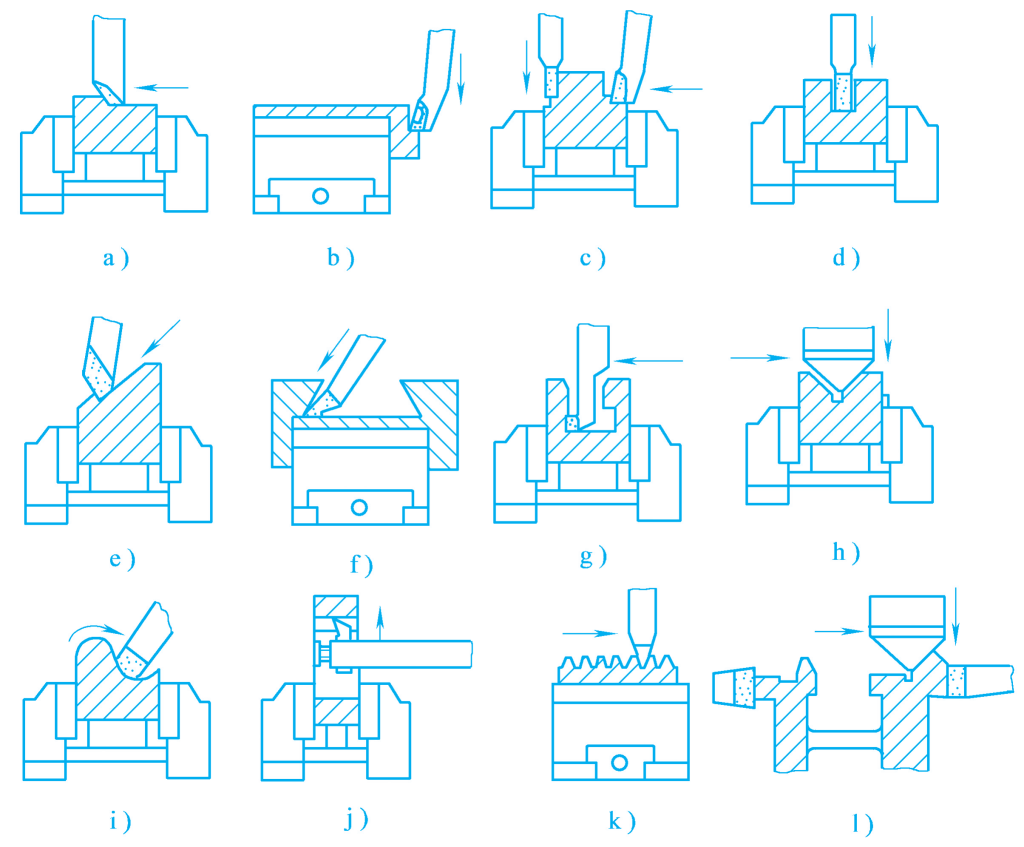

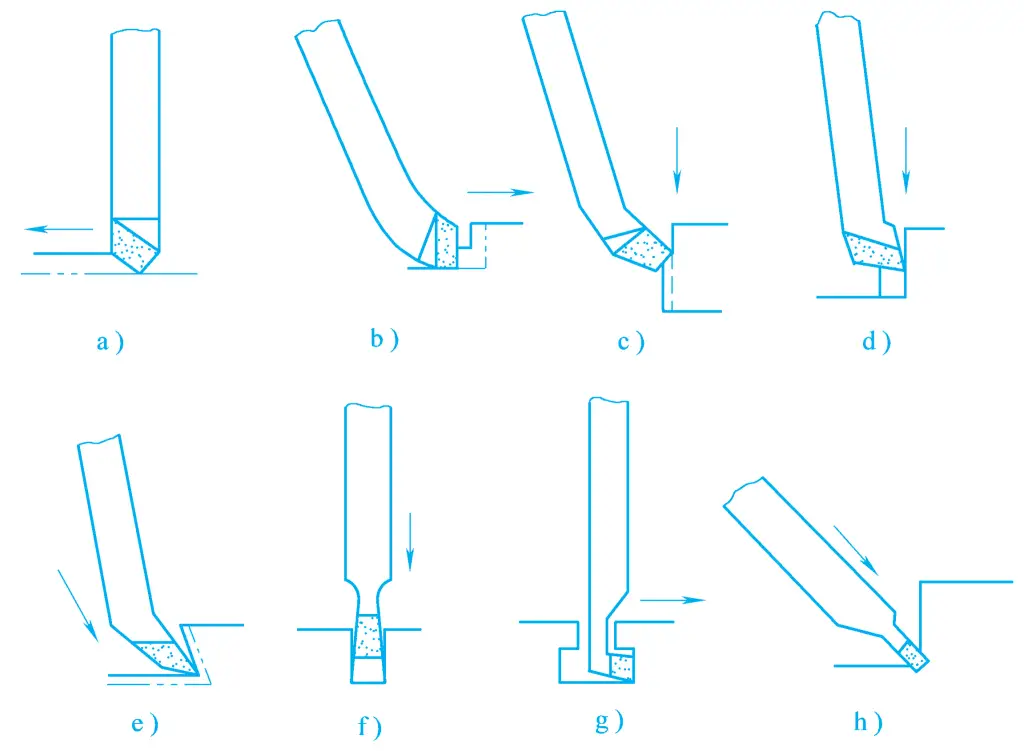

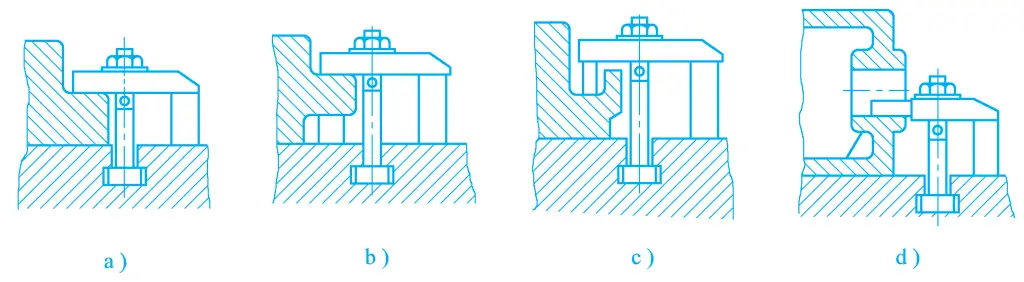

Die Hobelbearbeitung wird hauptsächlich für die Bearbeitung von Ebenen, parallelen Flächen, vertikalen Flächen, Stufen, Nuten, geneigten Flächen, gekrümmten Flächen und geformten Flächen usw. verwendet, wie in Abbildung 1 dargestellt. Die Bearbeitungsgenauigkeit beim Hobeln kann IT9~IT8 erreichen, und die Oberflächenrauhigkeit kann Ra6,3~1,6μm erreichen und wird hauptsächlich zum Schruppen und Halbschlichten verwendet.

a) Hobeln ebener Flächen

b) Hobeln vertikaler Flächen

c) Hobeln von Stufenflächen

d) Hobeln von rechtwinkligen Nuten

e) Hobeln geneigter Flächen

f) Hobeln schwalbenschwanzförmiger Werkstücke

g) T-Nuten hobeln

h) V-Nuten hobeln

i) Hobeln gekrümmter Oberflächen

j) Hobeln von Innennuten in Bohrungen

k) Hobelgestelle

l) Hobeln von Verbundwerkstoffoberflächen

Da die Hobelbearbeitung eine gewisse Positionsgenauigkeit gewährleisten kann, eignet sie sich sehr gut für die Bearbeitung von Flächen wie Kästen und Führungsschienen. Vor allem auf hochpräzisen und starren Portalhobelmaschinen verbessert die Verwendung von Breitschneiden-Hobelwerkzeugen für das Feinhobeln anstelle des Schabens die Bearbeitungsgenauigkeit und Produktivität erheblich. Darüber hinaus ist die Produktivität bei der gleichzeitigen Bearbeitung von schmalen, langen Ebenen oder mehreren Werkstücken auf einer Hobelmaschine nicht geringer als beim Fräsen.

2. Hobelmaschine

Die wichtigsten Arten von Werkzeugmaschinen des Typs Hobelmaschine sind die Bullhead-Hobelmaschine, die Gantry-Hobelmaschine und die Nutenfräsmaschine.

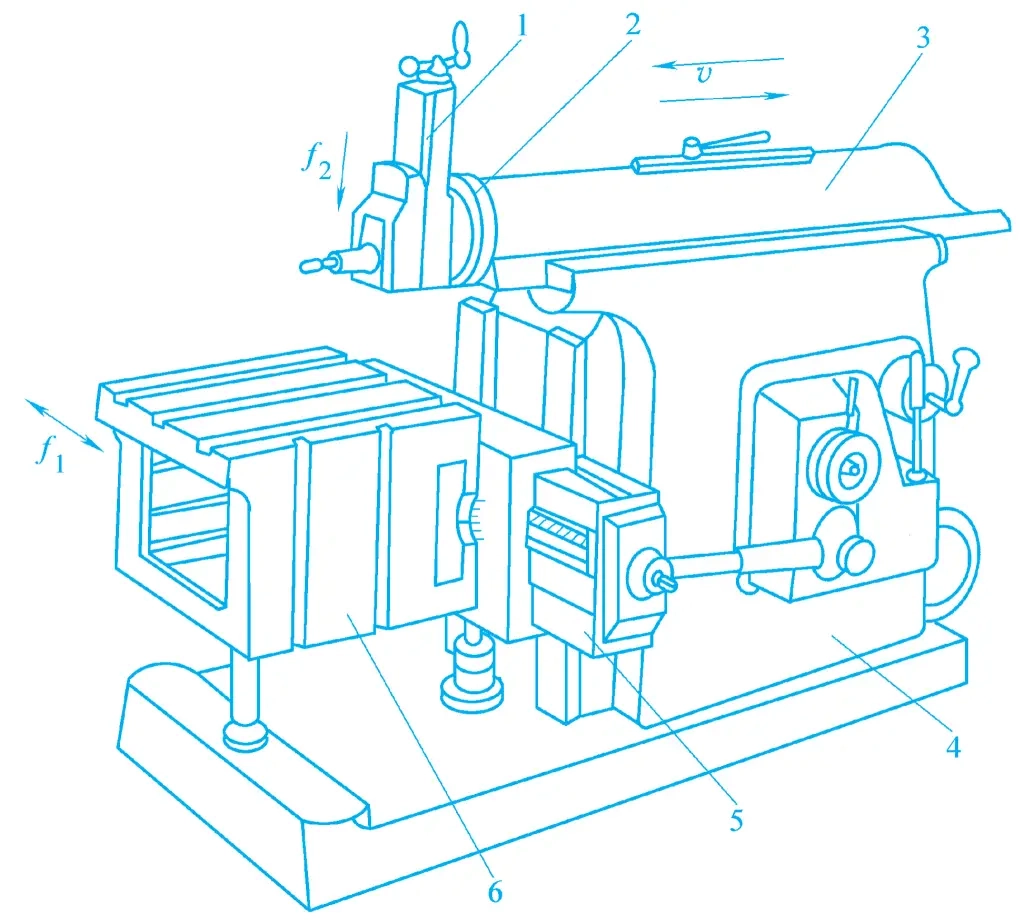

(1) Bullhead-Hobelmaschine

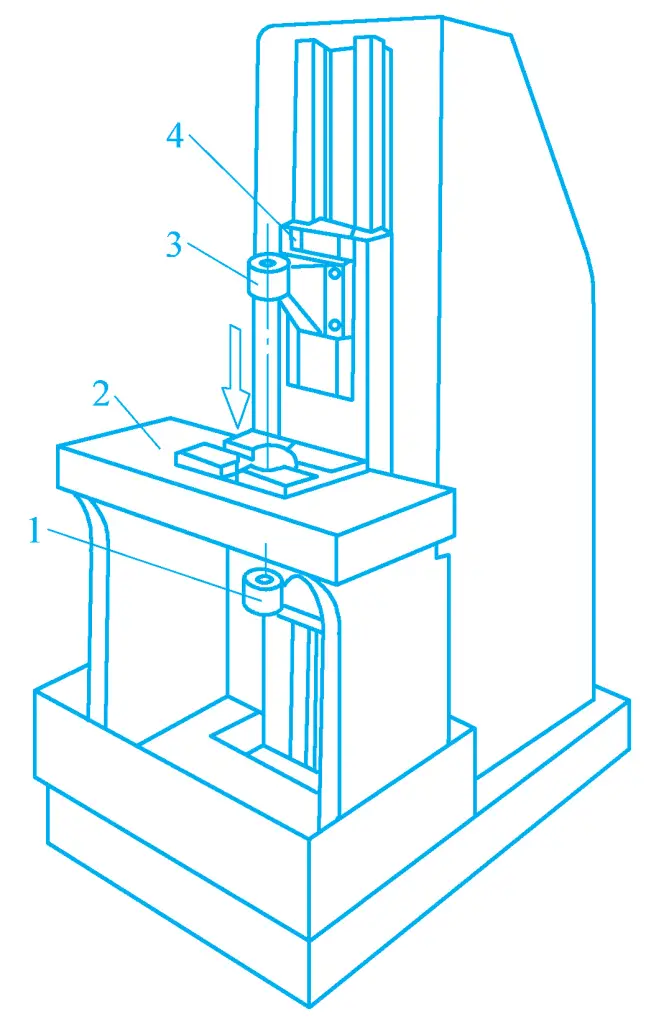

Der Bullhead-Hobel eignet sich zum Hobeln von Ebenen, Nuten oder geformten Oberflächen von mittleren und kleinen Werkstücken mit einer Länge von höchstens 1000 mm. Sein Aussehen ist in Abbildung 2 dargestellt. Die Hauptbewegung der Bullhead-Hobelmaschine ist die lineare Hin- und Herbewegung des mit dem Werkzeug bestückten Schlittens 3 in der horizontalen Führungsschiene auf dem Bett 4. Die Werkzeugsäule 1 kann sich entlang der Führungsschiene der Werkzeugsäulenbasis 2 auf und ab bewegen, um die Schnitttiefe einzustellen, und sie kann auch eine Vorschubbewegung bei der Bearbeitung vertikaler und geneigter Flächen ausführen.

1-Werkzeugpfosten

2-Werkzeug-Sockel

3-Schiebeblock

4-Bett

5-Querbalken

6-Arbeitsplatz

Je nach den Erfordernissen der Bearbeitung kann die Basis der Werkzeugsäule 2 so eingestellt werden, dass die Werkzeugsäule nach links und rechts um 60° gedreht werden kann, um die Bearbeitung von schrägen Flächen oder Nuten zu erleichtern. Während der Bearbeitung treibt der Arbeitstisch 6 das Werkstück an, um eine intermittierende seitliche Vorschubbewegung entlang des Querträgers 5 auszuführen. Der Querträger 5 kann sich entlang der vertikalen Führungsschiene des Bettes 4 auf und ab bewegen, um die relative Position zwischen dem Werkstück und dem Hobelwerkzeug einzustellen.

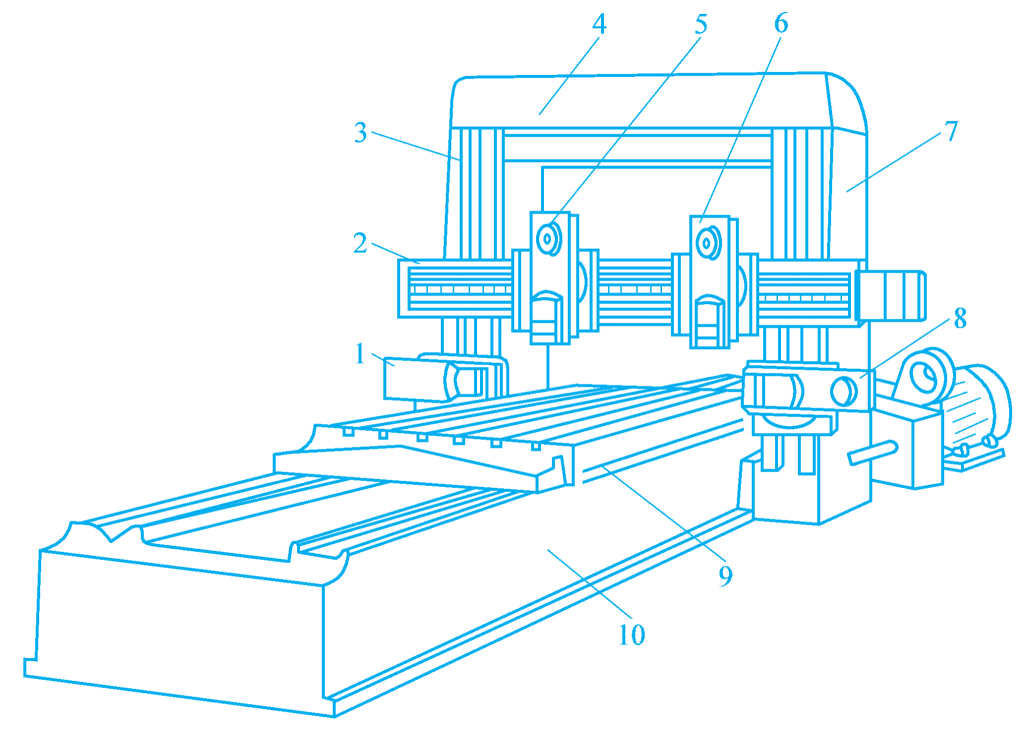

(2) Portalhobelmaschine

Die Portalhobelmaschine wird hauptsächlich für die Bearbeitung verschiedener Ebenen, Nuten und verschiedener Führungsflächen an großen oder schweren Werkstücken oder zum Aufspannen mehrerer mittlerer und kleiner Werkstücke auf dem Arbeitstisch für die Mehrstückbearbeitung eingesetzt. Sie kann auch mehrere Hobelwerkzeuge zum gleichzeitigen Hobeln einsetzen und dadurch die Produktivität erheblich steigern.

Große Portalhobelmaschinen sind häufig mit Komponenten wie Fräsköpfen und Schleifköpfen ausgestattet, so dass mehr Bearbeitungsinhalte in einer Aufspannung erledigt werden können. Im Vergleich zu gewöhnlichen Starrkopfhobelmaschinen sind Portalhobelmaschinen größer und komplexer aufgebaut, haben eine höhere Steifigkeit, längere Hübe und eine höhere Bearbeitungsgenauigkeit.

Abbildung 3 ist eine Außenansicht der Portalhobelmaschine. Das Werkstück ist auf dem Arbeitstisch 9 eingespannt, und die Hauptbewegung ist die lineare Hin- und Herbewegung des Arbeitstisches entlang der horizontalen Führungsschiene des Bettes. Die beiden Seiten des Bettes 10 sind mit linken und rechten Säulen 3 und 7 befestigt, und die oberen Enden der beiden Säulen sind mit einem oberen Träger 4 verbunden, der einen Portalrahmen mit relativ guter struktureller Steifigkeit bildet. Der Querträger 2 ist mit zwei vertikalen Werkzeugsäulen 5 und 6 ausgestattet, die eine horizontale Vorschubbewegung entlang der Führungsschiene des Querträgers ausführen können.

1, 8 - linke und rechte Werkzeugsäule

2-Querbalken

3, 7-spaltig

4-Dachbalken

5, 6-Vertikale Werkzeugpfosten

9-Arbeitsplatz

10-Bett

Der Querträger 2 kann in eine bestimmte Position entlang der Führungsschiene der Säule bewegt werden, um die relative Position des Werkstücks und des Werkzeugs einzustellen. Die linken und rechten seitlichen Werkzeugsäulen 1 und 8 sind an der linken bzw. rechten Säule montiert und können eine vertikale Vorschubbewegung entlang der Säulenführungsschiene ausführen, um die Seitenflächen zu bearbeiten. Um eine Beschädigung der Werkstückoberfläche durch das Werkzeug während des Leerhubs zu vermeiden, ist die Portalhobelmaschine mit einer automatischen Werkzeugrückzugsvorrichtung für den Rückhub ausgestattet.

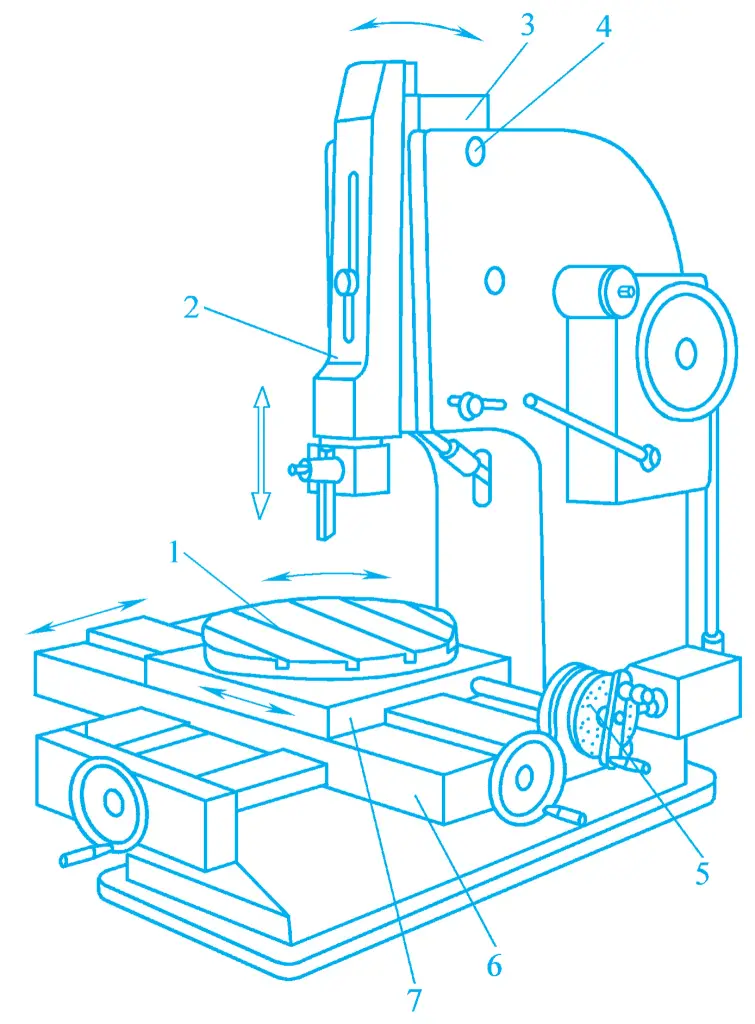

(3) Schlitzmaschine

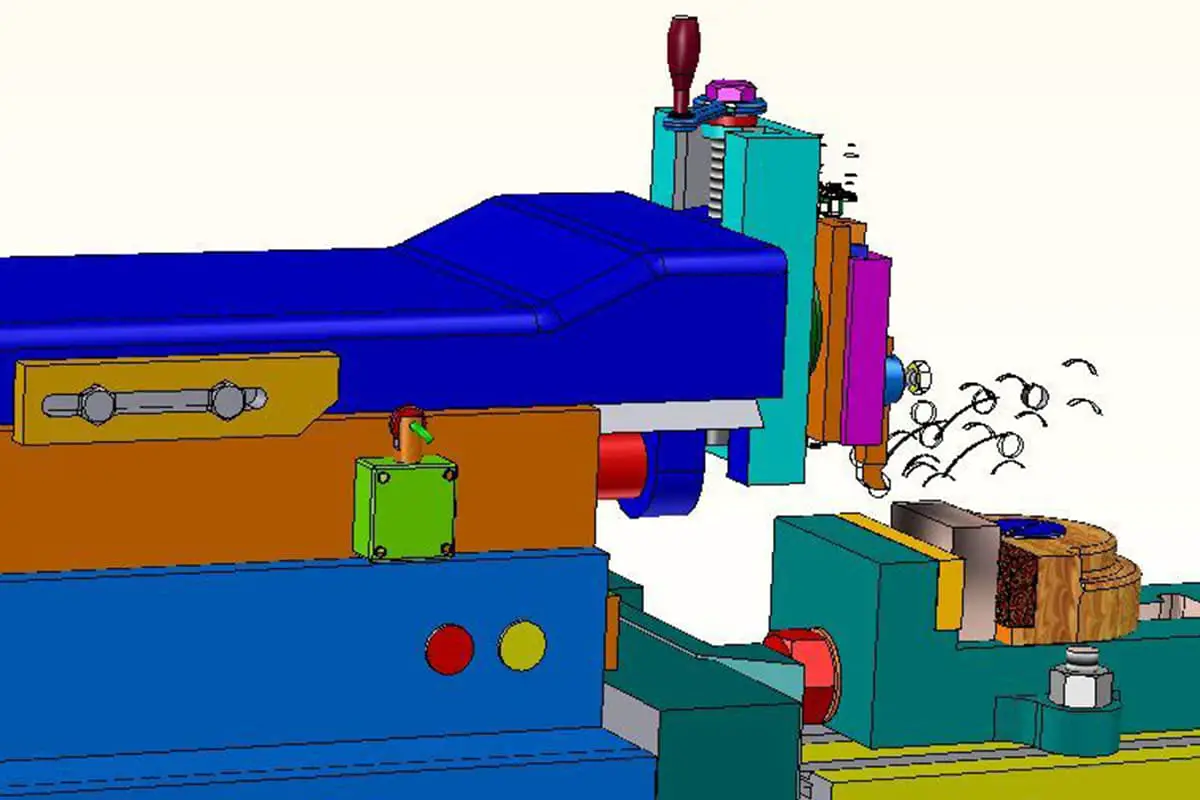

Die äußere Form der Nutenfräsmaschine ist in Abbildung 4 dargestellt. Die Nutenfräsmaschine ist im Wesentlichen eine vertikale Stierkopfhobelmaschine, deren Hauptbewegung die lineare Auf- und Abwärtsbewegung des Gleitsteins ist, der das Nutenfräswerkzeug antreibt. Die Führungsschienenbasis des Gleitsteins 3 kann den Winkel innerhalb eines kleinen Bereichs um die Drehachse 4 einstellen, um schräge Innen- und Außenflächen zu bearbeiten.

1-Runder Arbeitstisch

2-Schiebeblock

3-Schiebeblock-Führungsschienenbasis

Der Quersattel 6 und die Schiebeplatte 7 können das Werkstück antreiben, um laterale und longitudinale Vorschubbewegungen zu erreichen, und der runde Arbeitstisch 1 kann sich um die Lotachse drehen, um eine kreisförmige Vorschubbewegung oder eine Indexierungsbewegung zu realisieren. Die intermittierende Vorschubbewegung des runden Arbeitstisches 1 in jeder Richtung wird kurz nach dem Ende des Leerhubs des Schlittens ausgeführt. Die Indexierungsbewegung des runden Arbeitstisches 1 wird durch die Indexierungsvorrichtung 5 realisiert.

Der Bearbeitungsbereich der Fräsmaschine ist recht groß, und die Bearbeitungskosten sind relativ niedrig, aber die Produktivität ist nicht hoch, und sie erfordert ein hohes Maß an Geschicklichkeit des Bedieners. Daher eignen sich Fräsmaschinen im Allgemeinen für die Bearbeitung von Innenflächen von Werkstücken in der Einzel- und Kleinserienfertigung, wie z. B. quadratische Löcher, polygonale Löcher oder Innennuten usw.

3. Hobelwerkzeug

Hobelwerkzeuge können nach der Form der zu bearbeitenden Oberfläche und dem Zweck des Werkzeugs oder nach der Form und Struktur des Werkzeugs selbst klassifiziert werden. Nach der Form der zu bearbeitenden Oberfläche und dem Verwendungszweck können Hobelwerkzeuge im Allgemeinen in Flachhobelwerkzeuge, Seitenhobelwerkzeuge, Winkelhobelwerkzeuge, Schneidhobelwerkzeuge, gebogene Schneidhobelwerkzeuge und Schablonenhobelwerkzeuge usw. eingeteilt werden, wie in Abbildung 5 dargestellt.

a) Flachhobelwerkzeug

b), d) Stufenhobelwerkzeug

c) Gemeinsames Seitenhobelwerkzeug

e) Winkelhobelwerkzeug

f) Schneidhobelwerkzeug

g) Gebogenes Hobelwerkzeug

h) Nutenhobelwerkzeug

Unter ihnen wird das flache Hobelwerkzeug für das Hobeln von horizontalen Oberflächen verwendet, das Seitenhobelwerkzeug wird für das Hobeln von vertikalen Oberflächen, Stufenoberflächen und äußeren geneigten Oberflächen usw. verwendet, das Winkelhobelwerkzeug wird für das Hobeln von Schwalbenschwanznuten und inneren geneigten Oberflächen usw. verwendet, das Schneidhobelwerkzeug wird für das Abschneiden, Nuten und Hobeln von vertikalen Oberflächen usw. verwendet, das gebogene Schneidhobelwerkzeug wird für das Hobeln von T-Nuten verwendet, und das Schablonenhobelwerkzeug wird für das Hobeln von V-Nuten und Oberflächen von speziellen Formen usw. verwendet.

Je nach Form und Struktur des Werkzeugs können Hobelwerkzeuge im Allgemeinen in linke und rechte Hobelwerkzeuge, Hobelwerkzeuge mit geradem Kopf und Hobelwerkzeuge mit gebogenem Kopf, integrierte Hobelwerkzeuge und zusammengesetzte Hobelwerkzeuge usw. unterteilt werden.

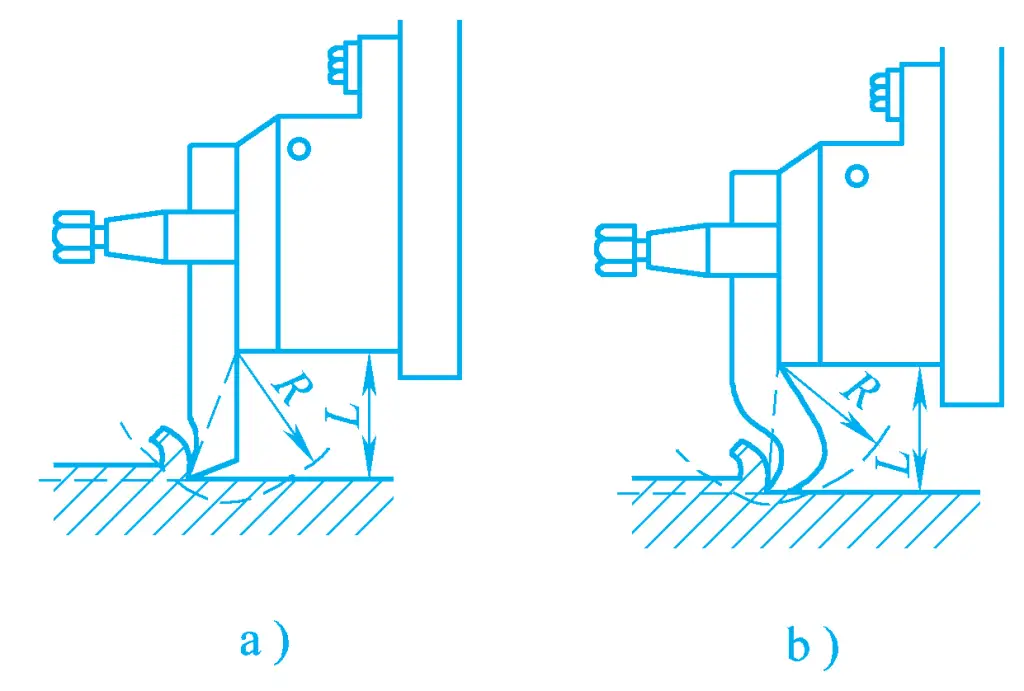

Wenn ein Hobelwerkzeug mit gebogenem Kopf auf einen großen Schnittwiderstand stößt, verformt sich der Werkzeugschaft und biegt sich nach hinten, so dass die Werkzeugspitze nach oben und nach hinten federt, anstatt sich wie bei einem Hobelwerkzeug mit geradem Kopf in das Werkstück zu graben. Um eine Beschädigung der Werkstückoberfläche und des Werkzeugs zu vermeiden, werden daher in der Produktion in der Regel eher Hobelwerkzeuge mit gebogenem Kopf verwendet, wie in Abbildung 6 dargestellt.

a) Hobelwerkzeug mit geradem Kopf

b) Hobelwerkzeug mit gebogenem Kopf

4. Hobelbearbeitungsmethoden

(1) Hobeln von ebenen Flächen

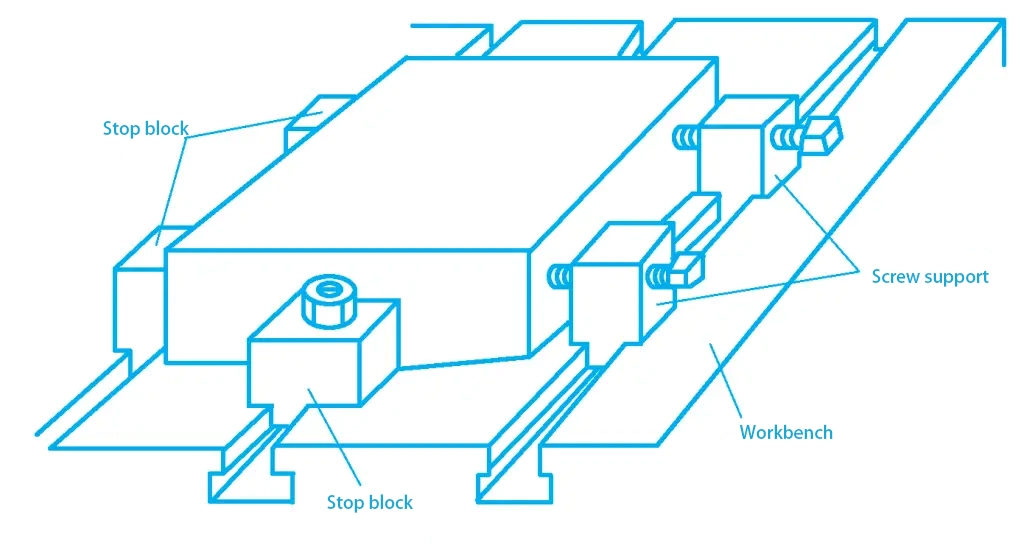

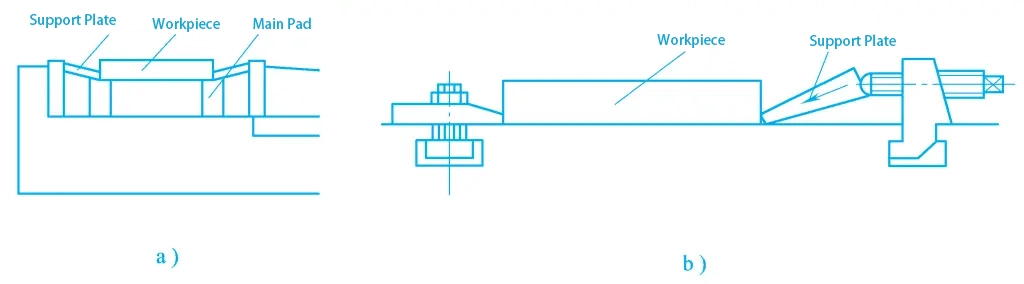

Beim Hobeln ebener Flächen auf einer Stoßmaschine sollte die Spannmethode je nach Form und Größe des Werkstücks gewählt werden. Kleine Werkstücke werden in der Regel mit einem Schraubstock eingespannt; ist das Werkstück groß, kann es mit Spindelhubelementen und Anschlägen auf dem Arbeitstisch eingespannt werden, wie in Abbildung 7 gezeigt; das Werkstück kann auch mit Hilfe der Nabe oder der Löcher am Werkstück mit Schraubzwingen eingespannt werden, wie in Abbildung 8 gezeigt.

Bei dünneren Werkstücken wird in der Regel eine Aufspannplatte verwendet, wie in Abbildung 9 dargestellt. Die Stützplatte hat eine geneigte Oberfläche in der Nähe einer Seite des Werkstücks, mit einer geringen Dicke, die das Hobeln der gesamten flachen Oberfläche der dünnen Platte nicht behindert, und bewirkt auch, dass die Spannkraft leicht nach unten geneigt ist, wodurch nicht nur eine horizontale Spannkomponente, sondern auch eine kleine vertikale Spannkraft nach unten entsteht, was für das Spannen der dünnen Platte von Vorteil ist.

a) Eingespannt in einen Schraubstock mit flacher Nase

b) Eingespannt auf dem Arbeitstisch

Nachdem das Werkstück richtig eingespannt ist, starten Sie die Maschine, um den Stößel so zu bewegen, dass sich das Hobelwerkzeug dem Werkstück nähert, dann bewegen Sie den Arbeitstisch seitlich, um das Werkstück unter dem Hobelwerkzeug zu positionieren, dann drehen Sie den Schlitten der Werkzeugsäule, damit die Werkzeugspitze die Werkstückoberfläche berührt, dann drehen Sie den seitlichen Griff des Arbeitstisches, um das Werkstück von der Werkzeugspitze zurückzuziehen, und drehen Sie den Schlitten der Werkzeugsäule entsprechend dem gewählten Rückschnittbetrag, um das Hobelwerkzeug um einen Rückschnittbetrag nach unten zu bewegen.

Dann starten Sie die Maschine, der Arbeitstisch führt einen seitlichen Vorschub aus, hobelt 1-1,5 mm vom Werkstück ab und hält zum Messen an. Wenn die Abmessungen nicht korrekt sind, ziehen Sie das Werkstück zurück, passen Sie die Rückschnittmenge an, starten Sie die Maschine erneut und der Arbeitstisch führt einen seitlichen manuellen oder automatischen Vorschub aus, um das überschüssige Metall des Werkstücks abzuhobeln.

(2) Hobeln vertikaler Flächen

Beim Hobeln einer vertikalen Fläche auf einer Dickenhobelmaschine wird in der Regel ein gekröpftes Werkzeug verwendet und manuell vertikal zugestellt. Die Einstellung der Hinterschnittmenge wird durch seitliches Verschieben des Arbeitstisches erreicht.

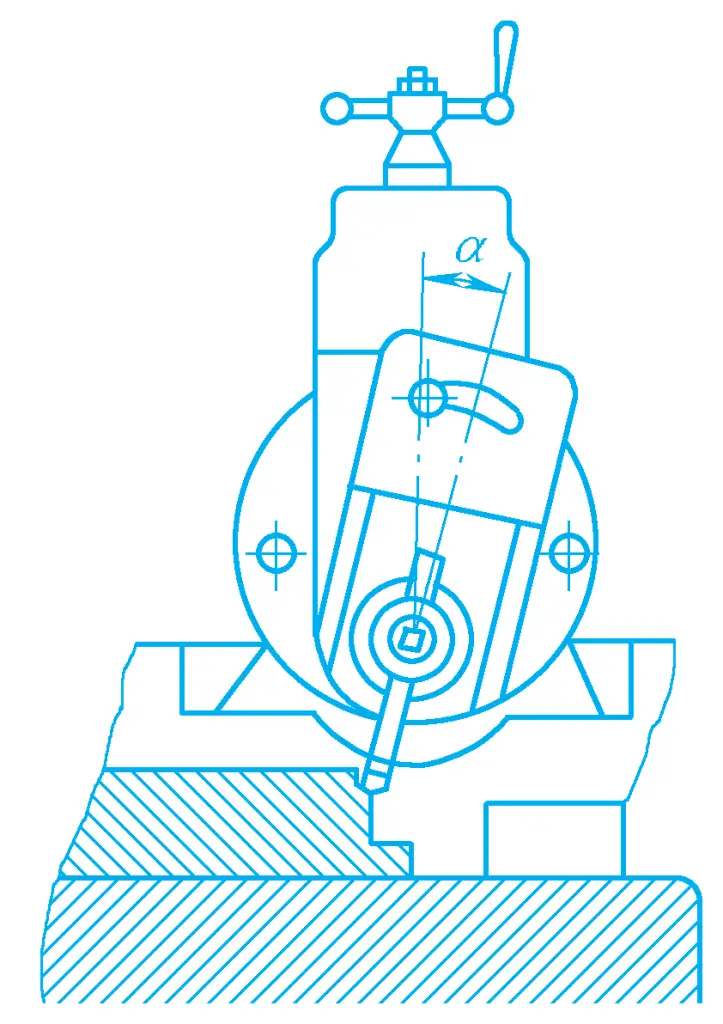

Richten Sie beim Einbau des Werkzeugs zunächst die Werkzeugsäule an der Nulllinie aus und biegen Sie den Klöppelkastensitz in einem bestimmten Winkel (0° bis 15°) so ab, dass das obere Ende des Klöppelkastensitzes von der Richtung der Werkstückoberfläche weggelenkt wird. Der Zweck ist, das Hobelmesser während des Rückhubs von der Werkstückoberfläche abzuheben, um den Werkzeugverschleiß zu verringern und sicherzustellen, dass die bearbeitete Oberfläche des Werkstücks nicht beschädigt wird, wie in Abbildung 10 dargestellt. Wenn die Höhe der vertikalen Fläche weniger als 10 mm beträgt, kann der Sitz der Klöppelbox ohne Durchbiegung eingestellt werden.

(3) Hobeln von Stufenflächen

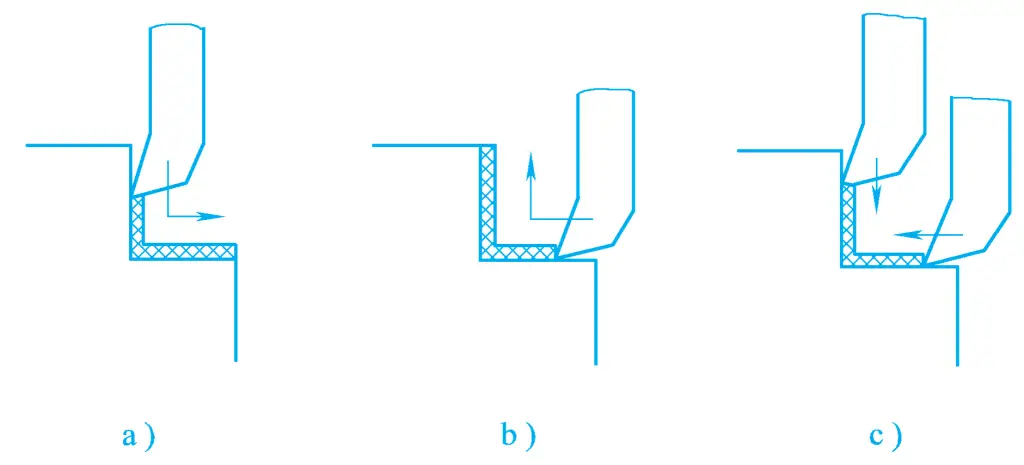

Das Verfahren zum Hobeln von Stufenflächen ist eine Kombination aus dem Hobeln horizontaler Flächen und dem Hobeln vertikaler Flächen. Abbildung 11 zeigt das Vorschubverfahren für das Präzisionshobeln von Stufenflächen mit einem abgesetzten Werkzeug. Darüber hinaus kann zum Präzisionshobeln auch ein Schneidwerkzeug verwendet werden.

a) Kontinuierliches Hobeln der vertikalen Oberfläche-horizontalen Oberfläche

b) Kontinuierliches Hobeln der horizontalen Oberfläche - vertikale Oberfläche

c) Getrenntes Hobeln von vertikaler und horizontaler Fläche

(4) T-Nuten hobeln

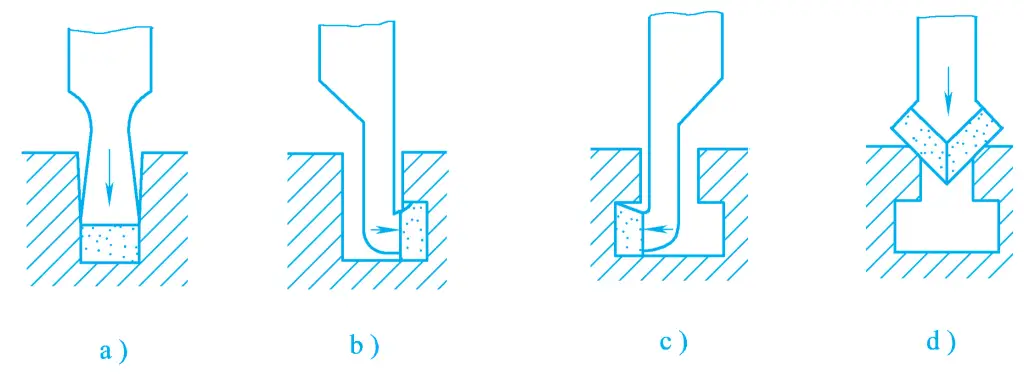

Beim Hobeln von T-Nuten werden vier Hobelmesser verwendet, nämlich ein Schlitzmesser zum Hobeln von geraden Nuten, zwei Kurvenmesser für links und rechts und ein 90°-Fasenmesser. Die Hobelschritte sind in Abbildung 12 dargestellt.

a) Schlitzen

b) Hobeln einer Seite der Rille

c) Hobeln der anderen Seite der Rille

d) Anfasen

1) Verwenden Sie einen Schlitzfräser, um gerade Schlitze zu hobeln.

Wenn die Breite des geraden Schlitzes nicht groß ist, wird in der Regel ein Fräser mit einer Hauptschneidenbreite verwendet, die der Breite des geraden Schlitzes entspricht, um die Breite in einem Durchgang zu hobeln, wie in Abbildung 12a gezeigt.

Wenn die Breite des geraden Schlitzes groß ist und nicht in einem Durchgang geschnitten werden kann, können zwei Messer unterschiedlicher Breite verwendet werden, um den breiten geraden Schlitz nach der "Mittenschnittmethode" zu hobeln. Bei dieser Methode werden die Mittelpunkte der beiden Fräser auf die Mittellinie der T-Nut ausgerichtet, die geschnitten werden soll. Diese Methode ist effizient und liefert eine gute Qualität.

2) Hobeln Sie mit gebogenen Fräsern die linke und rechte Rille

(Siehe Abbildungen 12b und 12c) Nachdem Sie den geraden Schlitz durch mehrere Schnitte in Form gebracht haben, können Sie mit gebogenen Messern die linke und rechte Nut hobeln. Beim Hobeln der Nuten sollte die Schnittmenge klein sein und der manuelle Vorschub verwendet werden, um eine Beschädigung der Werkzeuge und des Werkstücks zu vermeiden.

Während der Bearbeitung muss das Hobelmesser vor dem Ende jedes Arbeitshubes und dem Beginn des Rückhubes aus der Nut gehoben werden; vor dem Beginn des nächsten Arbeitshubes nach dem Ende des Rückhubes sollte das Hobelmesser wieder in die normale Position abgesenkt werden. Daher sollte die Ein- und Ausfahrlänge des Werkzeugs entsprechend verlängert werden, um Unfälle durch Kollisionen des Werkzeugs mit dem Werkstück zu vermeiden.

3) Anfasen der Schlitzöffnung

Verwenden Sie zum Anfasen des Schlitzmundes einen 90°-Formfräser, wie in Abbildung 12d gezeigt, oder verwenden Sie zum Anfasen zwei schräge Hauptwinkelfräser mit einem Winkel von jeweils 45°.

(5) Präzisionshobeln mit einem breiten Hobelmesser

Das Präzisionshobeln mit einem Breitklingenhobel kann das Schaben ersetzen und die Produktivität erheblich steigern. Das Präzisionshobeln mit einem breiten Hobelmesser eignet sich für die Bearbeitung von Werkstücken mit hoher Steifigkeit (z. B. Führungsflächen von Werkzeugmaschinen).

Das Präzisionshobeln erfolgt in der Regel auf einer hochpräzisen Portalhobelmaschine mit hoher Steifigkeit und einem sehr niedrigen Schnittgeschwindigkeit (2~3m/min) und einem großen Vorschub, wodurch eine sehr dünne Metallschicht von der Werkstückoberfläche abgetragen wird (die Vorhobelzugabe beträgt 0,08~0,12mm, die Endhobelzugabe 0,03~0,05mm). Das Werkstück weist eine minimale thermische Verformung auf, wodurch eine hohe Bearbeitungsqualität erreicht wird.

II. Räumende Bearbeitung

1. Merkmale und Verfahrensbereiche des Räumens

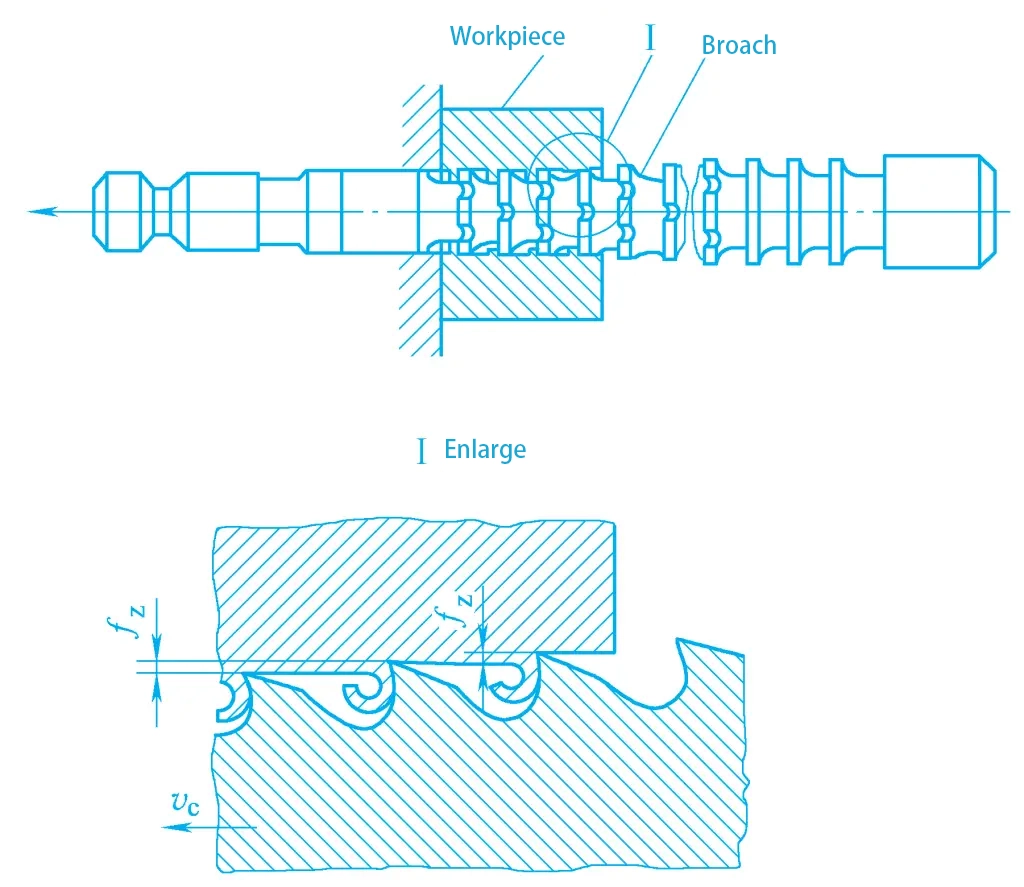

Räumen ist ein Bearbeitungsprozess, der nur eine Hauptbewegung ohne eine spezielle Vorschubbewegung hat. Beim Räumen ist die Relativbewegung zwischen dem Räumwerkzeug und dem Werkstück die Hauptbewegung, im Allgemeinen eine lineare Bewegung. Die Räumnadel ist ein mehrzahniges Schneidwerkzeug, bei dem jeder aufeinanderfolgende Zahn höher ist als der vorhergehende, und das Zahnprofil passt sich der Form der bearbeiteten Oberfläche des Werkstücks an. Die Vorschubbewegung wird durch die Zahnsteigung (den Höhenunterschied zwischen aufeinanderfolgenden Zähnen) erreicht, wie in Abbildung 13 dargestellt.

Eine Grob- und Feinbearbeitung der Werkstückoberfläche kann auf der Räummaschine in einem Arbeitsgang erfolgen, d. h. es wird das gesamte Aufmaß der Bearbeitungsfläche abgetragen, um die erforderliche Bearbeitungsgenauigkeit und Oberflächenqualität zu erreichen. Wird das Werkzeug während des Schneidens nicht auf Zug, sondern auf Druck beansprucht, so wird dieses Bearbeitungsverfahren als Stoßräumen bezeichnet, das vor allem zum Schlichten von Löchern und zur Korrektur von Lochverformungen eingesetzt wird.

Der Arbeitsteil der Räumnadel hat Grobschneidezähne, Feinschneidezähne und Kalibrierzähne. Die Bearbeitungsfläche des Werkstücks wird in einem Arbeitsgang grob, fein und kalibriert bearbeitet, daher ist die Produktivität des Räumens relativ hoch.

Die Räumgeschwindigkeit ist niedrig, und jeder Zahn schneidet nur eine sehr dünne Metallschicht, was zu einer geringen Schnittlast führt. Die Fertigungspräzision der Räumnadel ist sehr hoch, so dass das geräumte Werkstück eine hohe Genauigkeit erreichen kann, mit Maßtoleranzgraden, die IT7~IT6 erreichen, und Oberflächenrauhigkeitswerten, die Ra3,2~0,4μm erreichen.

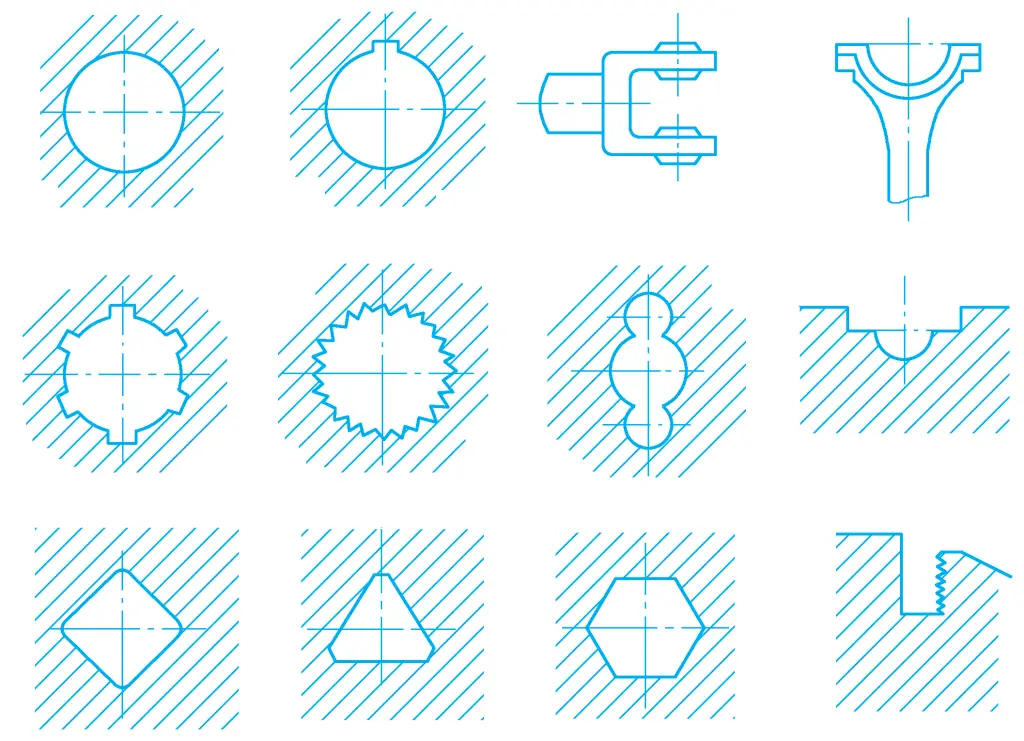

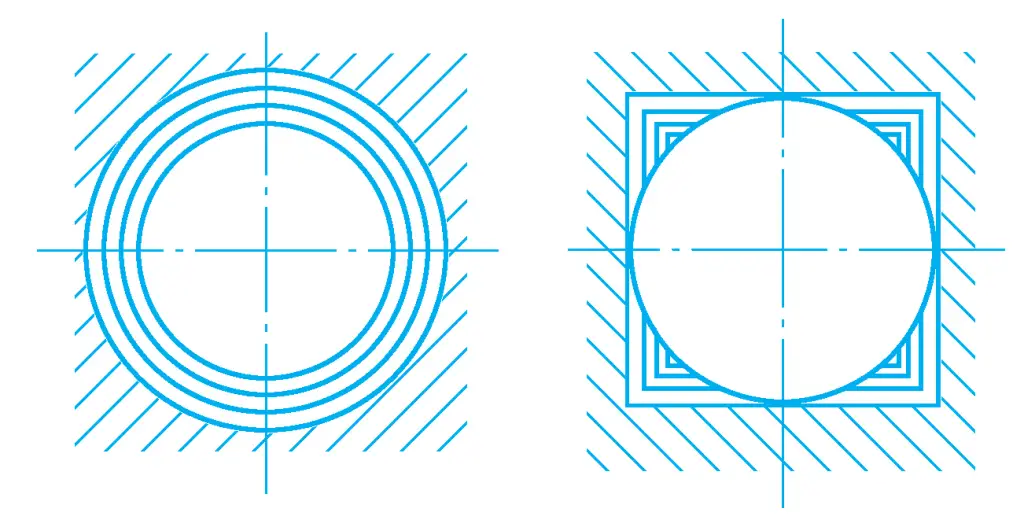

Räumnadeln haben eine lange Lebensdauer, aber ihre Struktur ist komplex und die Herstellungskosten sind hoch, so dass Räumnadeln hauptsächlich für die Massenproduktion verwendet werden. Räumnadeln können verschiedene Formen von Durchgangslöchern, Ebenen und geformten Oberflächen bearbeiten und eignen sich besonders für die Bearbeitung von geformten Innenflächen. Abbildung 14 zeigt einige typische Oberflächenformen, die sich für das Räumen eignen.

2. Räummaschine

Gewöhnliche Räummaschinen lassen sich nach der Bearbeitungsfläche in Innen- und Außenflächen-Räummaschinen unterteilen und können nach Aufbau und Anordnung in Vertikalräummaschinen, Horizontalräummaschinen und Durchlaufräummaschinen unterteilt werden.

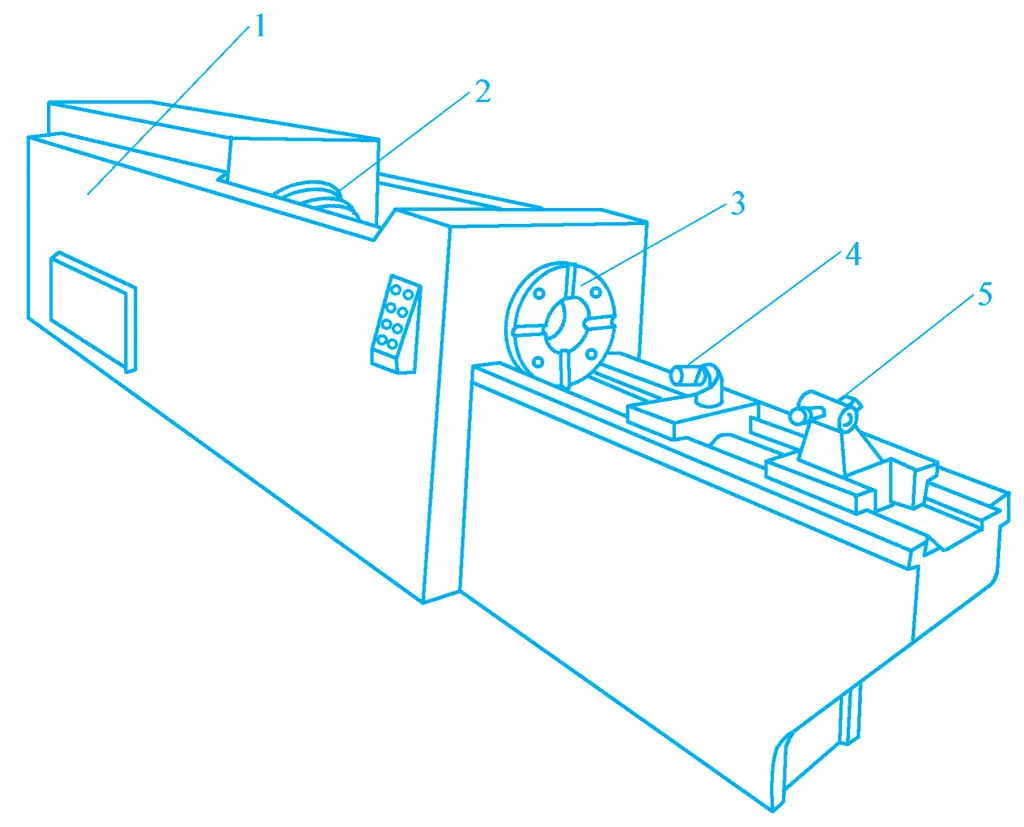

(1) Horizontale Innenräummaschine

Abbildung 15 zeigt die Außenansicht einer horizontalen Innenräummaschine. Im Inneren des Bettes 1 befindet sich ein horizontal eingebauter Hydraulikzylinder 2, der die Räumnadel über die Kolbenstange in horizontaler Richtung bewegt und so die Hauptbewegung des Räumens realisiert.

1-Bett

2-Hydraulik-Zylinder

3-Stützen-Sitz

4-Walze

5-Escort Chuck

Beim Räumen auf einer Räummaschine kann das Werkstück mit seiner Stirnseite direkt an der Stirnseite des Aufnahmesitzes 3 positioniert (oder mit einer Vorrichtung eingespannt) werden. Das Begleitsystem 5 und die Rolle 4 dienen zur Unterstützung des Räumwerkzeugs. Bevor mit dem Räumen begonnen wird, bewegen sich das Begleitsystem 5 und die Rolle 4 nach links, so dass die Räumnadel durch das vorbereitete Loch im Werkstück geführt werden kann, und das linke Ende der Räumnadel wird in das Räumnadelfutter am vorderen Ende der Kolbenstange eingeführt. Während der Bearbeitung senkt sich die Rolle 4 ab und ist nicht funktionsfähig.

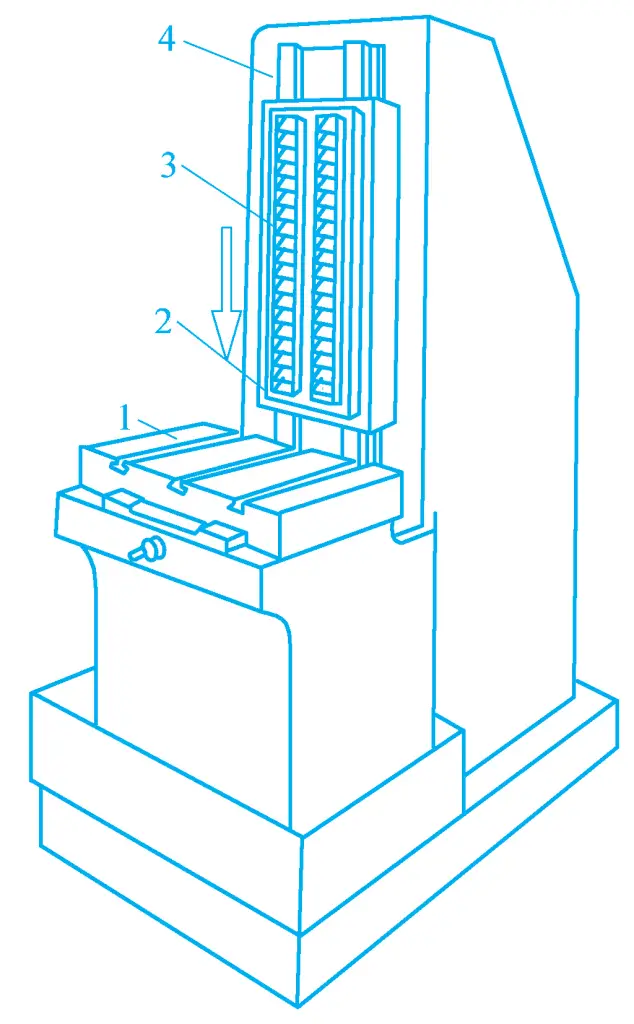

(2) Vertikale Räummaschine

Vertikalräummaschinen können je nach Verwendungszweck in Vertikal-Innenräummaschinen und Vertikal-Außenräummaschinen unterteilt werden. Abbildung 16 zeigt die Außenansicht einer Senkrecht-Innenräummaschine, die Räumnadeln oder Stoßräumnadeln zur Bearbeitung der Innenfläche des Werkstücks verwenden kann.

1-Untere Halterung

2-Arbeitsplatz

3-Oberer Bügel

4-Schiebe-Sitz

Bei der Bearbeitung mit einem Räumnadelwerkzeug wird das Werkstück mit seiner Stirnfläche dicht an der Oberseite des Arbeitstisches 2 positioniert, das Räumnadelwerkzeug wird von der oberen Halterung 3 auf dem Gleitsitz 4 abgestützt, von oben in das vorgefertigte Loch im Werkstück und das Loch im Arbeitstisch eingeführt, und sein unterer Endgriff wird an der unteren Halterung 1 des Gleitsitzes 4 festgeklemmt. Der Gleitsitz 4 wird von einem Hydraulikzylinder angetrieben, um sich zum Räumen nach unten zu bewegen. Bei der Bearbeitung mit einer Stoßräumnadel wird das Werkstück ebenfalls auf der Oberseite des Arbeitstisches befestigt, und die Stoßräumnadel stützt sich auf der oberen Halterung 3 ab, wobei die Bearbeitung von oben nach unten erfolgt.

Abbildung 17 zeigt die Außenansicht einer Vertikal-Außenräummaschine. Der Schlitten 2 kann sich entlang der vertikalen Führung des Bettes 4 bewegen, und ein Außenräumnadel 3 ist am Schlitten 2 befestigt, wobei das Werkstück in der Vorrichtung auf dem Arbeitstisch 1 eingespannt ist. Der Schlitten bewegt sich vertikal nach unten, um das Räumen der Außenfläche des Werkstücks abzuschließen. Der Arbeitstisch kann sich seitlich bewegen, um den Rückschnitt einzustellen und das Werkstück während des Leerhubs des Werkzeugs zurückzuziehen.

1-Arbeitstisch

2-Schieberegler

3-Durchsuchung

4-Bett-Körper

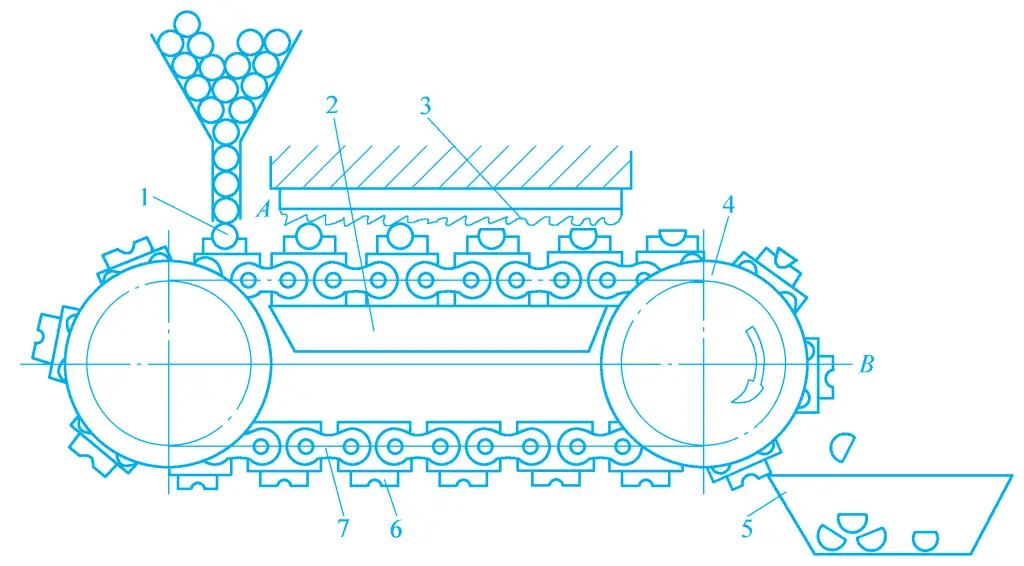

(3) Kontinuierliche Räummaschine (Kettenräummaschine)

Bei der Durchlaufräummaschine handelt es sich um eine kontinuierlich arbeitende Außenräummaschine, deren Funktionsprinzip in Abbildung 3-127 dargestellt ist. Die Kette 7 wird durch das Kettenrad 4 angetrieben, um sich mit der Räumgeschwindigkeit zu bewegen, und mehrere Vorrichtungen 6 sind an der Kette befestigt.

1-Arbeitsstück

2-Führungsschiene

3-Durchsuchung

4-Schraube

5-Sammelbox

6-Halterung

7-Kette

Das Werkstück wird in der Position A in der Vorrichtung eingespannt, und der Räumvorgang wird beim Durchgang durch die oben befestigte Räumnadel 3 durchgeführt. Zu diesem Zeitpunkt gleitet die Vorrichtung entlang der Führungsschiene 2 auf dem Bettkörper, und wenn sich die Vorrichtung 6 in die Position B bewegt, löst sie sich automatisch, und das Werkstück fällt in den Fertigprodukt-Sammelbehälter 5. Diese Art von Räummaschine arbeitet kontinuierlich, hat also eine höhere Produktivität und wird üblicherweise für die Massenproduktion von Außenflächen kleiner Werkstücke verwendet, wie z. B. die Bearbeitung von Verbindungsebenen und halbkreisförmigen konkaven Flächen an den Pleuelstangen von Autos und Traktoren.

3. Räumnadel

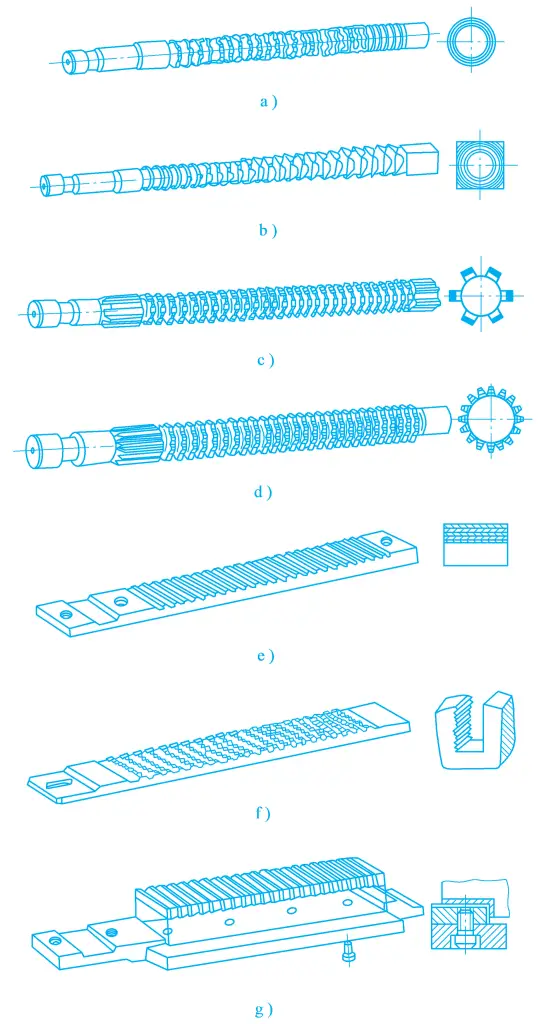

(1) Arten von Räumnadeln

Räumnadeln können je nach Lage der zu bearbeitenden Oberfläche in Innen- und Außenräumnadeln unterteilt werden. Die am häufigsten verwendeten Innen- und Außenräumnadeln sind in Abbildung 19 dargestellt.

a) Rundlochräumnadel

b) Vierkantlochräumnadel

c) Keilräumnadel

d) Evolventen-Räumnadel

e) Flachräumnadel

f) Zahnnutenräumer

g) Rechtwinkliges Räumwerkzeug

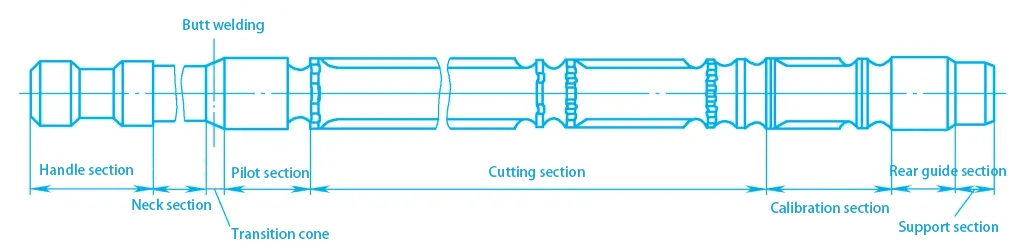

(2) Aufbau von Räumnadeln

Es gibt viele Arten von Räumnadeln, aber ihre strukturellen Bestandteile sind grundsätzlich gleich. Im Folgenden werden am Beispiel des in Abbildung 20 dargestellten Rundlochräumnadels dessen Bestandteile und Funktionen erläutert.

1) Schenkel

Es ist der Greifteil der Räumnadel, der zur Übertragung der Zugkraft dient.

2) Hals

Es handelt sich um das Verbindungsteil zwischen dem Schaft und dem Übergangskonus, das im Allgemeinen einen relativ kleinen Durchmesser hat, damit der Schaft die Barriere der Räummaschine passieren kann, und es ist auch der Ort für die Markierung.

3) Übergangskegel

Wird verwendet, um die Räumnadel zu führen, damit sie allmählich in die Bohrung des Werkstücks eindringt, wobei sie die Rolle des Ausrichtens der Mitte übernimmt.

4) Führender Abschnitt

Dient der Führung und verhindert, dass sich die Räumnadel verdreht.

5) Schnittbereich

Verantwortlich für die gesamte Zerspanungsarbeit des Restmaterials, bestehend aus Vorschneidezähnen, Übergangszähnen und Schlichtzähnen.

6) Abschnitt Kalibrierung

Dient zum Polieren und Kalibrieren, verbessert die Bearbeitungsgenauigkeit und die Oberflächenqualität und kann als Ersatz für das Schlichten von Zähnen dienen, wobei jede Zahnform und -größe völlig identisch ist.

7) Hinterer Teil

Wird verwendet, um die korrekte Endposition der Räumnadel beizubehalten und zu verhindern, dass die Räumnadelzähne die bearbeitete Oberfläche oder die Zähne selbst aufgrund des Durchhängens nach dem Abschneiden beschädigen.

8) Bereich Unterstützung

Dient dazu, die Räumnadel zu stützen und zu verhindern, dass sie durchhängt. Im Allgemeinen haben nur lange und schwere Räumnadeln einen Stützteil.

4. Räummethode (Räumerdiagramm)

Das Räumverfahren bezieht sich auf die Art und Weise, wie die Räumnadel das überschüssige Material vom Werkstück abschneidet, und wird üblicherweise in Diagrammen ausgedrückt, daher auch Räumdiagramm genannt. Ob die Räummethode vernünftig konzipiert ist, hat einen großen Einfluss auf die Größe der Räumkraft, die Verteilung der Zahnbelastung, die Länge des Räumwerkzeugs, die Oberflächenqualität des Werkstücks, die Lebensdauer des Räumwerkzeugs, die Produktivität und die Herstellungskosten.

Die wichtigsten Räummethoden werden in schichtweise, segmentierte und umfassende Typen unterteilt.

(1) Geschichtet

Das Lagenräumen ist eine Räummethode, bei der das überschüssige Material Schicht für Schicht nacheinander abgetragen wird. Die am Schneiden beteiligten Schneiden sind im Allgemeinen länger, die Schnittbreite ist größer, es gibt mehr Zähne, und die Räumnadel ist länger. Die Produktivität des Schichträumens ist geringer und eignet sich nicht zum Räumen von Werkstücken mit einer harten Haut. Das Lagenräumen kann weiter unterteilt werden in:

1) Konturtyp

Bei der konturierten Räumnadel ist jedes Zahnprofil der endgültigen Form der bearbeiteten Oberfläche ähnlich, wie in Abbildung 21 dargestellt. Die Form und Größe der Werkstückoberfläche wird durch den letzten Schlichtzahn und den Kalibrierzahn gebildet, daher ist die Qualität der Werkstückoberfläche relativ hoch.

2) Progressiver Typ

Das Räumwerkzeug des progressiven Typs hat Zahnprofile, die der Form der zu räumenden Oberfläche nicht entsprechen. Die Form und Größe der bearbeiteten Werkstückoberfläche wird durch die sekundären Schneidkanten jedes Zahns gebildet, wie in Abbildung 22 dargestellt. Dies ist für die Bearbeitung von Werkstücken mit komplex geformten Oberflächen geeignet. Die Herstellung des Räumnadels ist einfacher als die des Konturräumnadels, aber es können Spuren der sekundären Schneidkantenverbindung auf der bereits bearbeiteten Oberfläche des Werkstücks auftreten, was zu einer schlechteren Oberflächenqualität des Werkstücks führt.

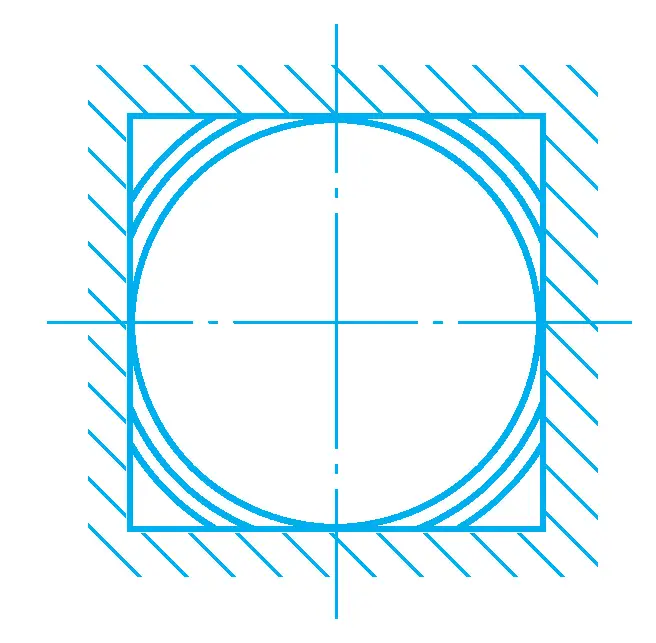

(2) Segmentierter Typ (Rotationsschneiden)

Der segmentierte Typ bezieht sich auf ein Räumverfahren, bei dem jede Schicht des überschüssigen Materials auf dem Werkstück von einer Gruppe von Zähnen gleicher oder im Wesentlichen gleicher Größe geschnitten wird, wobei jeder Zahn nur einen Teil des überschüssigen Materials schneidet und die Schnittpositionen der aufeinanderfolgenden Zähne versetzt sind, wobei der gesamte Überschuss nacheinander von mehreren Gruppen von Zähnen bearbeitet wird.

Die in Abbildung 23 dargestellte Räumnadel hat vier Gruppen von Schneidzähnen, wobei jede Gruppe zwei Schneidzähne mit demselben Durchmesser enthält, die nacheinander die schwarzen und weißen Teile der Metallschicht entfernen. Die Räumnadel, die nach der Methode des segmentierten Räumens konstruiert ist, wird als Drehschneideräumnadel bezeichnet und hat normalerweise 2 bis 4 Zähne pro Zahngruppe.

Der Vorteil der segmentierten Räummethode besteht darin, dass die Länge der Schneide (Schnittbreite) kürzer und die zulässige Schnittdicke größer ist, so dass die Räumerlänge reduziert werden kann, die Effizienz hoch ist und Werkstücke mit einer harten Haut direkt geräumt werden können. Der Aufbau dieser Art von Räumnadel ist jedoch komplex, die Herstellung ist mühsam, und die Oberflächenqualität des Werkstücks nach dem Räumen ist relativ schlecht.

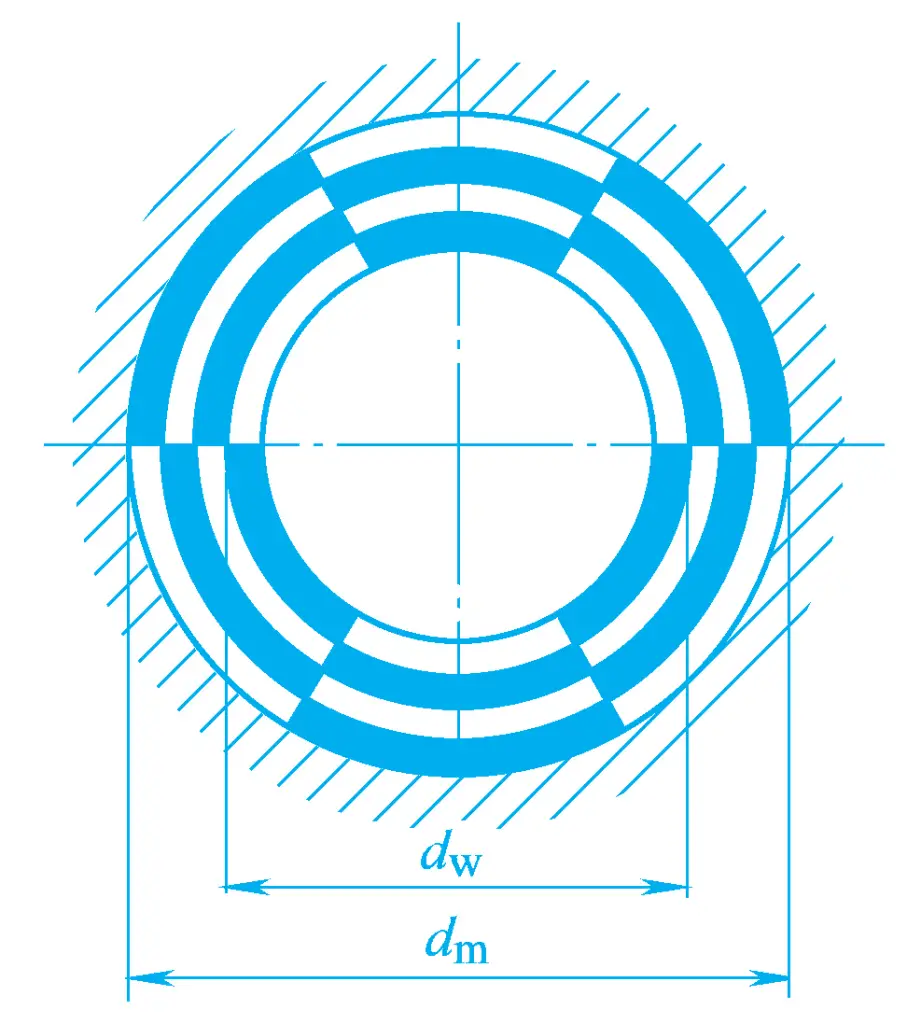

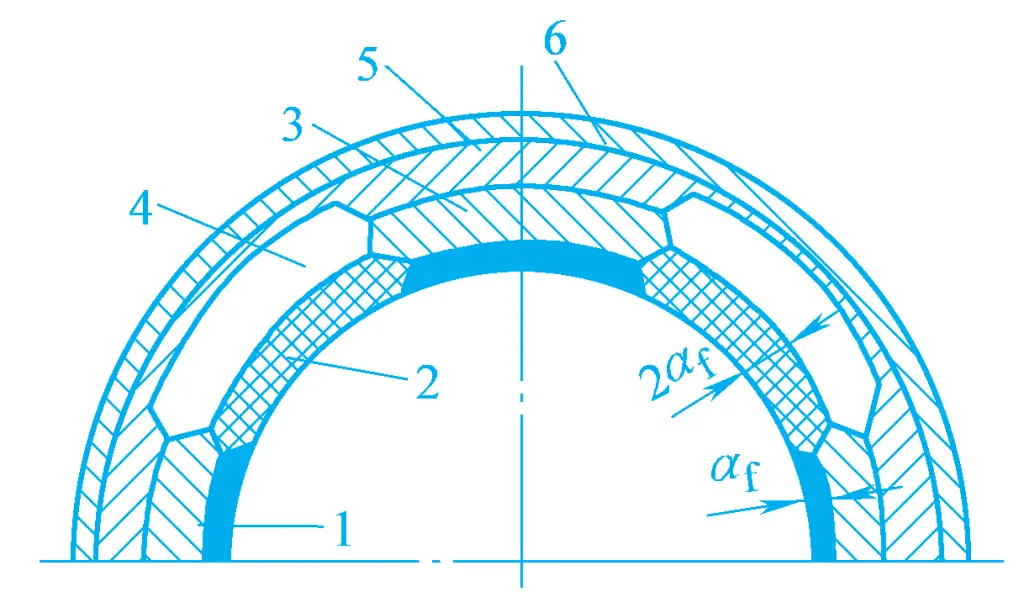

(3) Umfassender Typ

Der umfassende Typ ist eine Kombination aus geschichteten und segmentierten Räumverfahren, wie in Abbildung 24 dargestellt.

1-4-Grobschneidezähne und Übergangszähne

5, 6-Finishing-Zähne

Sie kombiniert die Vorteile von Konturräumnadeln und Drehschneidräumnadeln, d.h. die Vorschneidezähne und die Übergangszähne sind in einer Drehschneidstruktur ausgeführt, während die Schlichtzähne eine Konturstruktur aufweisen. Dadurch kann die Länge der Räumnadel verkürzt, die Produktivität erhöht und eine bessere Oberflächenqualität des Werkstücks erzielt werden. Die in China hergestellten Räumnadeln für runde Löcher verwenden meist diese Struktur.