Konstruktionsrichtlinien für Blechbauteile 1

Einführung

Als Bleche werden Stahlplatten bezeichnet, deren Dicke im Vergleich zu ihrer Länge und Breite deutlich geringer ist. Sie weisen eine geringe Biegefestigkeit auf und sind nicht für Anwendungen geeignet, die seitlichen Biegebelastungen ausgesetzt sind.

Obwohl Bleche aus Metall bestehen, ergeben sich aus ihrer spezifischen geometrischen Form und ihrer geringen Dicke besondere Anforderungen an die Verarbeitung von Blechteilen. Es gibt drei Hauptkategorien von Bearbeitungstechniken für Blechteile:

1.Schneiden: Dies umfasst Scheren und Stanzen.

2. die Umformung: Dazu gehören Biegen, Falten, Kantenwalzen und Tiefziehen.

3. das Fügen: Dies umfasst Schweißen, Kleben und ähnliche Techniken.

Bei der konstruktiven Gestaltung von Blechbauteilen sollten in erster Linie die Anforderungen und Eigenschaften der Verarbeitungstechniken berücksichtigt werden. Zusätzlich sollte die Losgröße der Bauteile beachtet werden.

Blechteile sind aufgrund mehrerer Vorteile weit verbreitet:

1. die leichte Verformbarkeit, die die Herstellung verschiedener Bauteilformen mit einfachen Verarbeitungstechniken ermöglicht.

2. die Leichtigkeit von Blechteilen.

3. minimale Bearbeitungsanforderungen durch hohe Oberflächenqualität und geringe Maßtoleranzen in Dickenrichtung, wodurch eine Oberflächenbearbeitung oft überflüssig wird.

4. einfaches Schneiden und Schweißen, was die Herstellung großer und komplexer Bauteile ermöglicht.

5. standardisierte Formen, die eine automatisierte Verarbeitung ermöglichen.

Grundsätze der Tragwerksplanung

Konstruktionsrichtlinien zur Berücksichtigung von Fertigungsprozessen bei der konstruktiven Gestaltung von Blechbauteilen

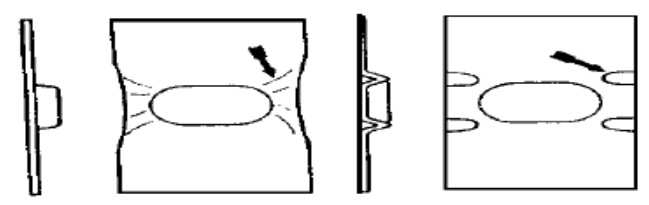

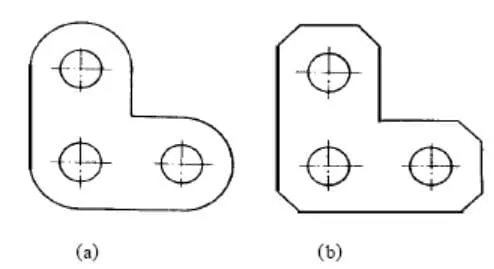

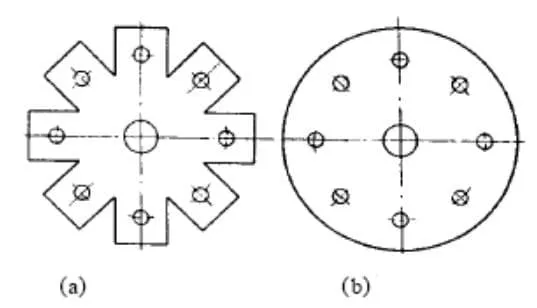

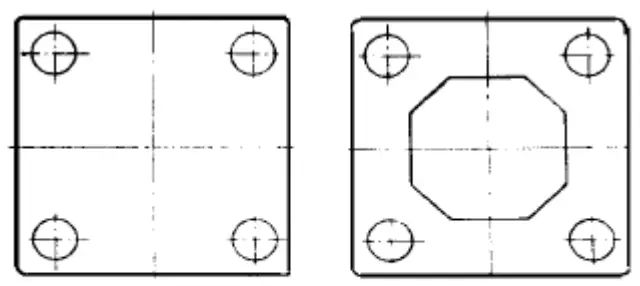

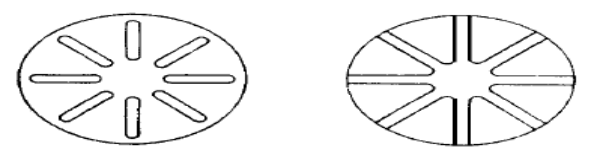

Je einfacher die geometrische Form der Schnittfläche ist, desto bequemer und unkomplizierter sind die Schneid- und Umformprozesse, was zu kürzeren Schneidwegen und geringerem Materialverlust führt. Geraden sind beispielsweise einfacher als Kurven, Kreise sind einfacher als Ellipsen und andere Kurven höherer Ordnung, und regelmäßige Formen sind einfacher als unregelmäßige (siehe Abbildungen 1, 2 und 3).

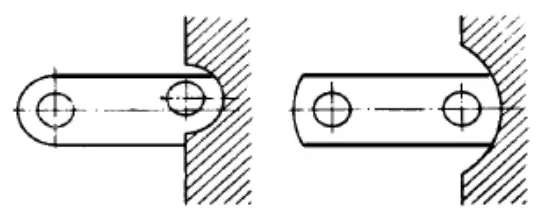

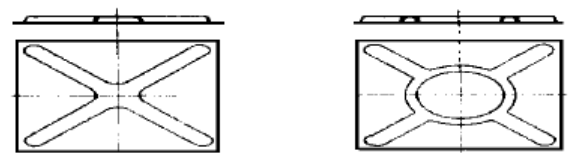

Die Struktur in Abbildung 4a ist nur für die Großserienproduktion sinnvoll. Andernfalls führt sie zu Komplikationen während des Stanz- und Schneidprozesses. Für die Kleinserienfertigung ist daher die in Abbildung 4b dargestellte Struktur besser geeignet.

Leitfaden zur Materialeinsparung

Die Einsparung von Rohstoffen bedeutet eine Senkung der Herstellungskosten. Bei der Konstruktion von Blechteilen ist es daher wichtig, den Ausschuss zu minimieren. Dies ist besonders effektiv beim Schneiden großer Bauteile. Zu den Methoden zur Reduzierung von Ausschuss gehören:

(1) Verringerung des Abstands zwischen benachbarten Bauteilen (siehe Abbildungen 5 und 6).

(2) Geschickte Anordnung (siehe Abbildung 7).

(3) Verwenden Sie das Material von großen ebenen Flächen für kleinere Bauteile (siehe Abbildungen 8 und 9).

Ausreichende Festigkeit und Steifigkeit Leitlinie

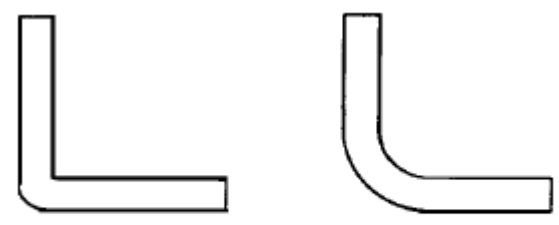

Aufgrund seiner geringen Dicke hat Blech eine geringe Steifigkeit. Scharfe Ecken haben keine Steifigkeit und sollten durch abgerundete Ecken ersetzt werden (siehe Abbildung 10).

Ist der Abstand zwischen den beiden Löchern zu gering, kann es beim Schneiden zu Rissen kommen (siehe Abbildung 11).

Der schmale und lange Streifen der Platte hat eine geringe Steifigkeit und ist anfällig für Risse beim Schneiden, insbesondere wenn das Schneidwerkzeug stark abgenutzt ist. Es liegt auf der Hand, dass eine derart dünne Plattenstruktur vermieden werden sollte (siehe Abbildung 12).

Zuverlässige Richtlinien zum Stanzen und Scheren

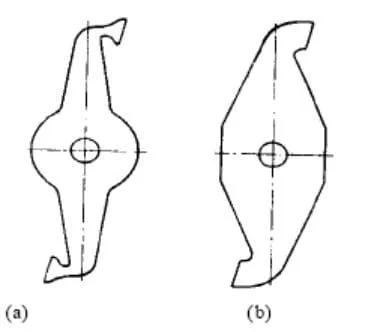

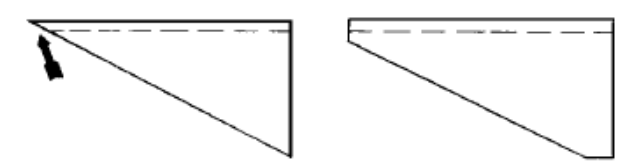

Die in Abbildung 13a gezeigte halbkreisförmige Tangentenstruktur ist eine Herausforderung beim Stanzen und Scheren. Dies liegt daran, dass die relative Position zwischen dem Werkzeug und dem Werkstück genau bestimmt werden muss.

Genaues Messen und Positionieren ist nicht nur zeitaufwändig, sondern vor allem kann die Präzision aufgrund von Werkzeugverschleiß und Montagefehlern meist nicht den hohen Anforderungen entsprechen.

Sobald eine solche Struktur mit leichten Abweichungen verarbeitet wird, ist es schwierig, die Qualität zu gewährleisten, und das Schnittbild ist schlecht. Daher sollte die in Abbildung b dargestellte Struktur gewählt werden, da sie eine zuverlässige Stanz- und Scherqualität gewährleistet.

Vermeidung von Werkzeughaftung Richtlinien

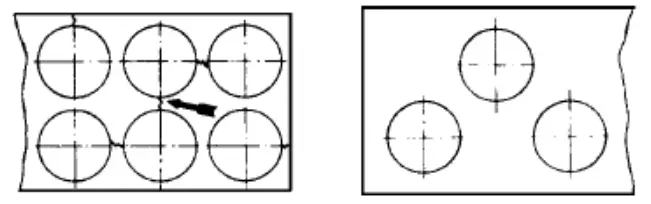

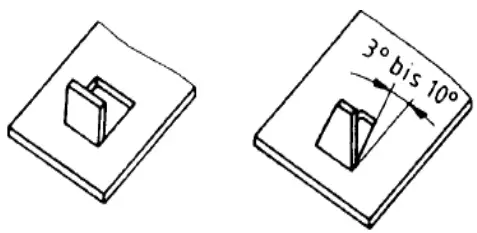

Beim Schneiden in der Mitte eines Bauteils stellt sich die Frage nach der Haftung des Werkzeugs am Werkstück. Die Lösung:

(1) Belassen einer bestimmten Neigung

(2) Stellen Sie sicher, dass die Schneidfläche angeschlossen ist (siehe Abbildung 14 und Abbildung 15).

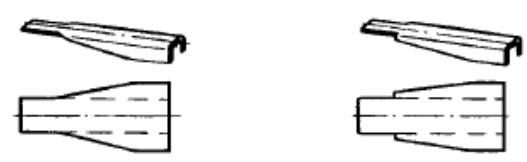

Vertikale Schnittflächenrichtlinien für Biegekanten

Nach dem Schneiden werden dünne Bleche in der Regel weiteren Umformprozessen unterzogen, z. B. dem Biegen. Die Biegekanten sollten senkrecht zur Schnittfläche verlaufen, da sonst die Gefahr der Rissbildung am Schnittpunkt steigt (siehe Abbildung 16, Abbildung 17 und Abbildung 18).

Wenn die Anforderungen an die Rechtwinkligkeit aufgrund anderer Einschränkungen nicht erfüllt werden können, sollte am Schnittpunkt der Schnittfläche und der gebogenen Kante eine Ausrundung mit einem Radius von mehr als der doppelten Blechdicke vorgesehen werden (siehe Abbildung 19).

Das Kriterium der sanften Biegung

Steiles Biegen erfordert spezielle Werkzeuge und ist kostspielig. Außerdem sind kleine Biegeradien anfällig für Risse und können zu Faltenbildung auf der Innenfläche führen (siehe Abbildung 20, Abbildung 21).

Konstruktionsrichtlinien für Blechbauteile 2

Einführung

In den oben genannten "Konstruktionsrichtlinien für Blechbauteile (Teil 1)" haben wir sieben strukturelle Konstruktionsrichtlinien für Blechbauteile vorgestellt: die Richtlinie für einfache Formen, die Richtlinie für Materialeinsparung, die Richtlinie für ausreichende Festigkeit und Steifigkeit, die Richtlinie für zuverlässiges Stanzen, die Richtlinie für antiadhäsive Werkzeuge, die Richtlinie für senkrechte Schnittflächen für gebogene Kanten und die Richtlinie für sanftes Biegen.

Aufbauend auf den vorangegangenen Inhalten werden in diesem Artikel zusätzlich sieben Konstruktionsrichtlinien für Blechteile empfohlen.

Strukturelle Gestaltungsrichtlinien

Vermeidung von kleinen kreisförmigen Kanten Leitfaden

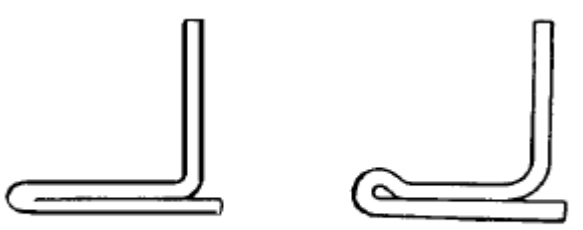

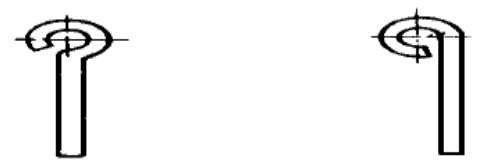

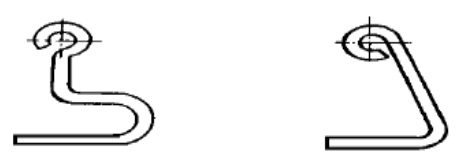

Die Kanten von Blechbauteilen werden häufig zu Walzkanten geformt, die mehrere Vorteile bieten: (1) erhöhte Steifigkeit, (2) Vermeidung von scharfen Kanten und (3) ästhetisches Erscheinungsbild. Beim Walzen der Kanten sollten jedoch zwei Aspekte beachtet werden: Erstens sollte der Radius größer als das 1,15-fache der Blechdicke sein, und zweitens sollten die Kanten nicht vollständig kreisförmig sein, da dies die Bearbeitung erschwert.

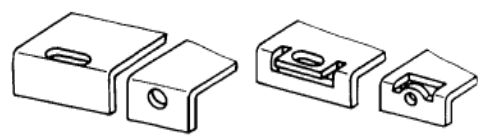

Die in Abbildung 1b und Abbildung 2b gezeigten gewalzten Kanten sind im Vergleich zu den in der jeweiligen "a"-Konfiguration gezeigten einfacher zu bearbeiten.

Nutenrand Nicht-Biege-Kriterium

Die gebogenen Kanten und die Kanten des Langlochs sollten einen bestimmten Abstand zueinander haben, wobei der empfohlene Wert der folgende ist Biegeradius plus die doppelte Wanddicke. Der Spannungszustand im Biegebereich ist komplex und die Festigkeit ist geringer. Schlitzlöcher mit Kerbwirkung sollten ebenfalls aus diesem Bereich ausgeschlossen werden. Das gesamte Langloch kann von der Biegekante ferngehalten werden, oder das Langloch kann die gesamte Biegekante überspannen (siehe Abbildung 3 und Abbildung 4).

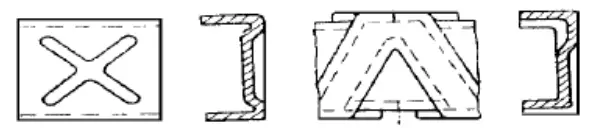

Fertigungsrichtlinien für komplexe strukturelle Kombinationen

Bei Bauteilen mit zu komplexen räumlichen Strukturen ist es sinnvoll, sich ausschließlich auf Biegeumformung kann recht anspruchsvoll sein. Daher ist es vorzuziehen, die Konstruktion zu vereinfachen. In Fällen, in denen Komplexität unvermeidlich ist, können Verbundbauteile verwendet werden, d. h. mehrere einfache Blechbauteile werden durch Schweißen, Verschrauben oder andere Verfahren miteinander verbunden.

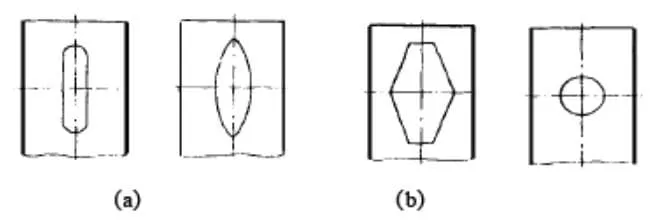

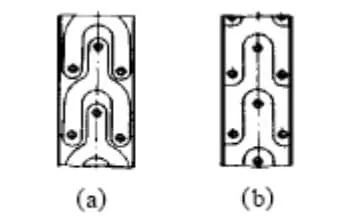

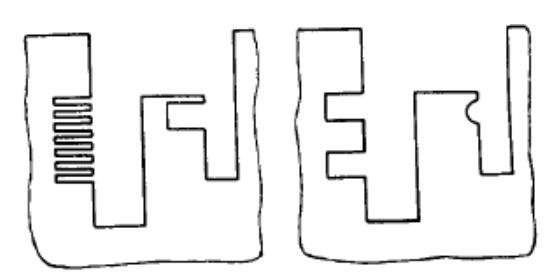

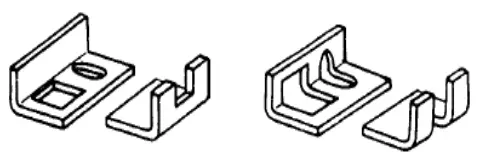

In Abbildung 5 ist eine Struktur dargestellt, die ausschließlich durch Biegen hergestellt wird. Abbildung 6 zeigt eine verbesserte Struktur, die Abbildung 5 entspricht und leichter herzustellen ist als die erste. Die Struktur in Abbildung 7b ist einfacher herzustellen als die in Abbildung 7a.

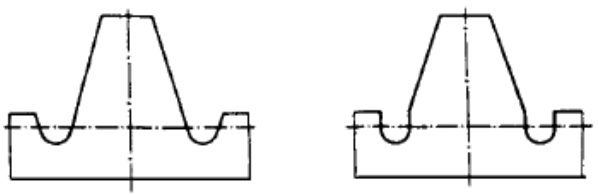

Vermeidung von Straight-Through-Kriterien

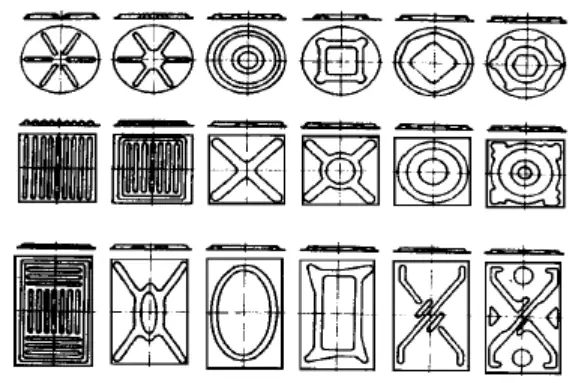

Dünne Plattenstrukturen haben den Nachteil einer geringen seitlichen Biegesteifigkeit. Große flache Plattenstrukturen sind anfällig für Knickinstabilität und können zudem Biegebrüche aufweisen. Normalerweise werden Rippen verwendet, um die Steifigkeit zu erhöhen. Die Anordnung der Rippen hat einen erheblichen Einfluss auf die Wirksamkeit der Steifigkeitserhöhung. Das Grundprinzip für die Anordnung der Rippen besteht darin, durchgehende Bereiche ohne Rippen zu vermeiden.

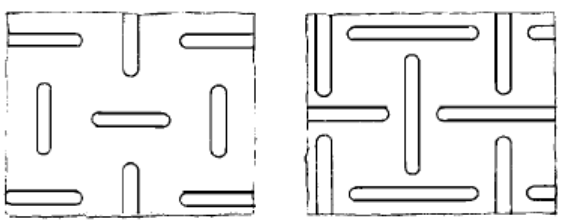

Geradlinig verlaufende Bereiche mit geringer Steifigkeit werden zur Trägheitsachse, um die sich die gesamte Blechoberfläche wölbt und instabil wird. Die Instabilität dreht sich immer um eine Trägheitsachse; daher sollte die Anordnung der Rippen diese Trägheitsachse abschneiden und so kurz wie möglich machen. Bei der in Abbildung 8a gezeigten Struktur bilden sich im rippenfreien Bereich mehrere gerade durchgehende schmale Streifen, und die Gesamtbiegesteifigkeit um diese Achsen wird nicht verbessert.

Die in Abbildung 8b dargestellte Struktur hat keine potenziell verbundenen instabilen Trägheitsachsen. In Abbildung 9 sind gängige Rippenformen und -anordnungen aufgeführt, wobei der Effekt der Steifigkeitserhöhung von links nach rechts allmählich zunimmt. Eine unregelmäßige Anordnung ist eine wirksame Methode zur Vermeidung durchgehender Bereiche (siehe Abbildung 10).

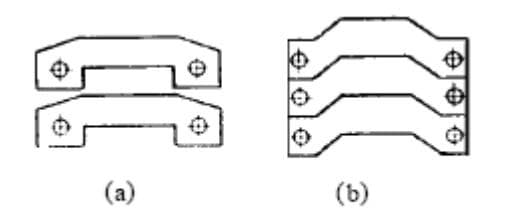

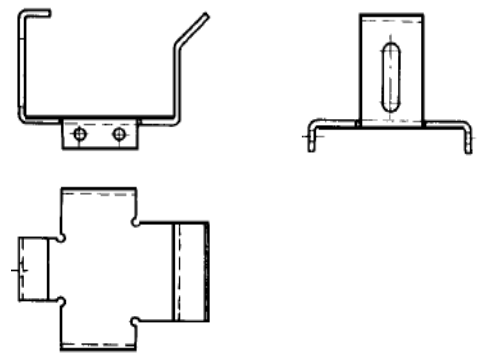

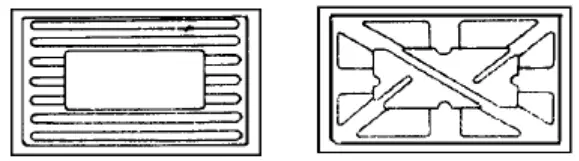

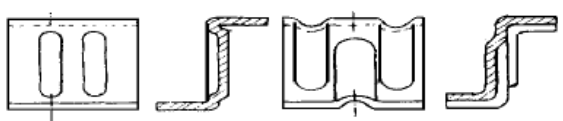

Richtlinien für die Anordnung von durchgehenden Rillen

Der Endpunkt einer Rille ist eine Schwachstelle in Bezug auf die Dauerfestigkeit. Wenn die Rillen miteinander verbunden sind, werden einige der Endpunkte eliminiert. Abbildung 11 zeigt einen Batteriekasten auf einem Lkw, der dynamischen Belastungen ausgesetzt ist. In Abbildung 11a treten am Ende der Rillen Ermüdungsschäden auf, während dieses Problem in Abbildung 11b nicht auftritt.

Erweitern Sie die Rillen nach Möglichkeit bis zum Rand (siehe Abbildung 13).

Durch die Kontinuität der Rillen werden schwache Endpunkte eliminiert. An den Kreuzungspunkten der Rillen sollte jedoch ausreichend Platz vorhanden sein, um die gegenseitige Beeinflussung der Rillen zu verringern (siehe Abbildung 14).

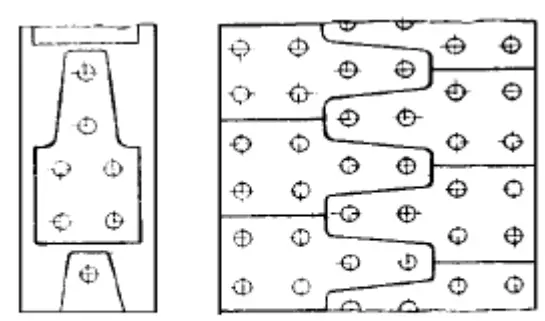

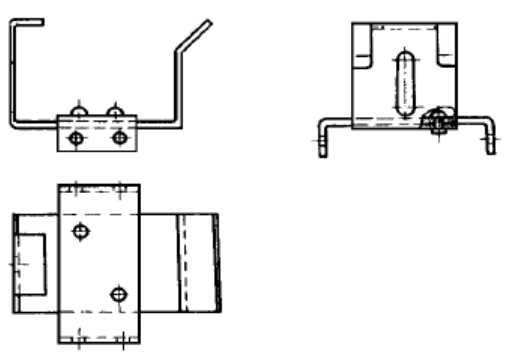

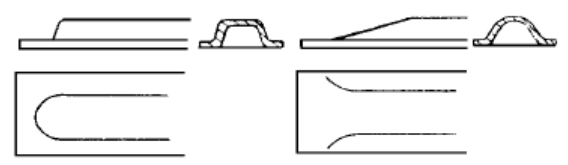

Spatial Groove Leitlinien

Die Instabilität räumlicher Strukturen ist nicht auf einen einzigen Aspekt beschränkt; daher führt das Anbringen von Rillen in nur einer Ebene nicht zu einer wirksamen Verbesserung der Gesamtstabilität der Struktur. Bei den in den Abbildungen 15 und 16 dargestellten U- und Z-förmigen Strukturen tritt beispielsweise Instabilität in der Nähe der Kanten auf. Die Lösung für dieses Problem besteht darin, die Rillen räumlich zu gestalten (siehe die Strukturen in den Abbildungen 15b und 16b).

Lokale Lockerungsrichtlinien

Wenn die örtliche Verformung eines dünnen Blechs stark behindert wird, kommt es zu Faltenbildung. Die Lösung besteht darin, mehrere kleine Rillen in der Nähe der Falten anzubringen, wodurch die lokale Steifigkeit verringert und die Verformungsbehinderung minimiert wird (siehe Abbildung 17).