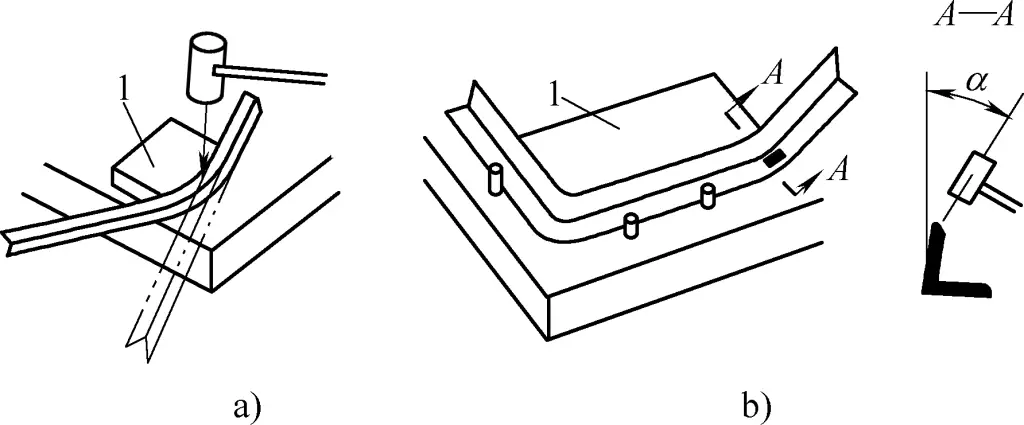

Unter Handbiegen versteht man das manuelle Biegen eines Teils des Blechs oder Profils im Verhältnis zu einem anderen Teil entlang einer geraden Linie oder Kurve in einem bestimmten Winkel. Es ist einer der grundlegendsten Vorgänge der Blechumformung. Übliche handgebogene Teile sind in Abbildung 1 dargestellt.

I. Handbiegen von kleinen und dünnen Blechen

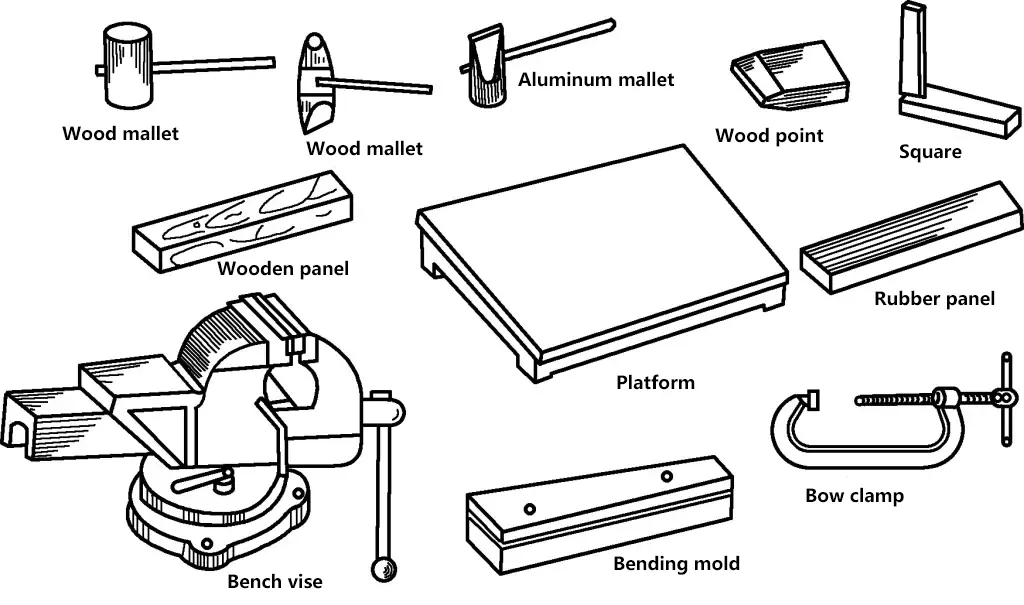

Zu den gebräuchlichen Werkzeugen für das Handbiegen gehören Holzhämmer, Hämmer, verschieden geformte Hämmer, verschiedene Formen von Hobeleisen, Lehren, Holzleisten, Gummileisten, allgemeine scharfe R-Schablonen, Plattformen, Bogenklammern und Schraubstöcke; die übliche Ausrüstung ist eine manuelle Abkantmaschinehauptsächlich für das Biegen einfacher, gerade gebogener Blechteile verwendet.

Das Handbiegen wird hauptsächlich für dünne Bleche mit einer Dicke von weniger als 3 mm und kleinen Abmessungen verwendet, insbesondere für dünne Bleche mit einer Dicke von 0,6 bis 1,5 mm. Für das Biegen dickerer Bleche wird meist die Methode der lokalen Erwärmung an der Biegestelle mit anschließendem Handbiegen angewendet.

1. Berechnung der ungefalteten Länge der Biegung

Beim Biegen von Blechen sollte zunächst die ungefaltete Länge berechnet werden. Die Genauigkeit der abgewickelten Länge des gebogenen Teils ist die grundlegende Garantie für die genaue Biegeform des Teils. Während der Biegeverformung weist das Blechmaterial die folgenden Eigenschaften auf: Das Material der inneren Schicht wird gestaucht und verkürzt, das Material der äußeren Schicht wird gedehnt und verlängert, und zwischen der mittleren und der inneren Schicht befindet sich eine Materialschicht, die sich weder verlängert noch verkürzt (diese Materialschicht wird als neutrale Schicht bezeichnet). Daher ist die Länge der neutralen Schicht im Biegeteil die ungefaltete Länge des Rohlings des Biegeteils.

Der Schlüssel zur Berechnung der Länge des gesamten Biegeteil-Rohlings liegt also in der Bestimmung des Krümmungsradius der neutralen Schicht beim Biegen. In der Produktion wird der Krümmungsradius der neutralen Schicht ρ im Allgemeinen durch eine empirische Formel bestimmt:

ρ=r+xt

In der Formel

- r - innen Biegeradius des Blattes;

- x - neutraler Schichtkoeffizient, der sich auf den Grad der Verformung bezieht und gemäß Tabelle 1 ausgewählt wird;

- t - Dicke der Platte.

Tabelle 1 Werte für den Neutralschichtkoeffizienten x

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

Nach der Bestimmung der Lage der neutralen Schicht kann die Länge der geraden und bogenförmigen Abschnitte berechnet werden, d. h. die Länge des ungefalteten Materials des gebogenen Teils.

Aufgrund des Einflusses vieler Faktoren auf die Biegeverformung (z. B. Materialeigenschaften, Formstruktur, Biegeverfahren usw.) sollten jedoch bei komplexen Formen, Mehrfachbiegungen und geringen Maßtoleranzen von Biegeteilen Vorabberechnungen anhand der obigen Formel durchgeführt werden, um den Probebiegerohling zu bestimmen. Nachdem die Probebiegung qualifiziert ist, kann die genaue Rohlingslänge bestimmt werden.

Die in Tabelle 1 aufgeführten Werte gelten auch für die Berechnung der ungefalteten Länge von Stangen und Rohren.

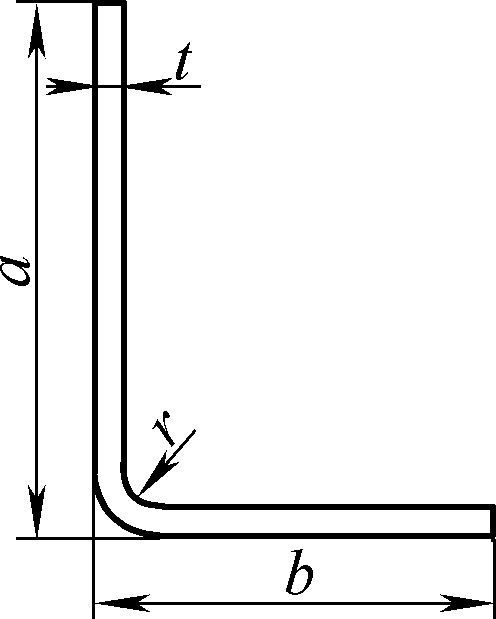

(1) Berechnung der 90°-Biegeteile

In der Produktion wird bei einem Biegewinkel von 90° häufig die Deduktionsmethode verwendet, um die ungefaltete Länge des gebogenen Teils zu berechnen, wie in Abbildung 2 dargestellt. Wenn die Blechdicke t ist, ist der innere Biegeradius r, und die ungefaltete Länge des gebogenen Rohlings L ist

L=a+b-u

In der Formel

- a, b - Längen der beiden rechtwinkligen Seiten der Biegung;

- u - Differenz zwischen der Summe der Längen der beiden rechtwinkligen Seiten und der Länge der neutralen Schicht, d. h. der Abzugswert für die ungefaltete Länge, wie in Tabelle 2 dargestellt.

Tabelle 2 Abzugswerte für die ungefaltete Länge von 90°-Bögen (Einheit: mm)

| Biegeradius r | ||||||||||||

| Blechdicke t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Durchschnittlicher Abzugswert u für die ungefaltete Länge | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

Wenn die Länge des gebogenen Teils in der Produktion nicht genau sein muss, kann die ungefaltete Länge L des gebogenen Teils mit der folgenden Formel annähernd berechnet werden:

Wenn der Biegeradius r ≤ 1,5t ist, ist L = a + b + 0,5t;

Wenn 1,5t<r≤5t, L=a+b;

Wenn 5t

Wenn der Biegeradius r > 10t ist, ist L = a + b - 3,5t.

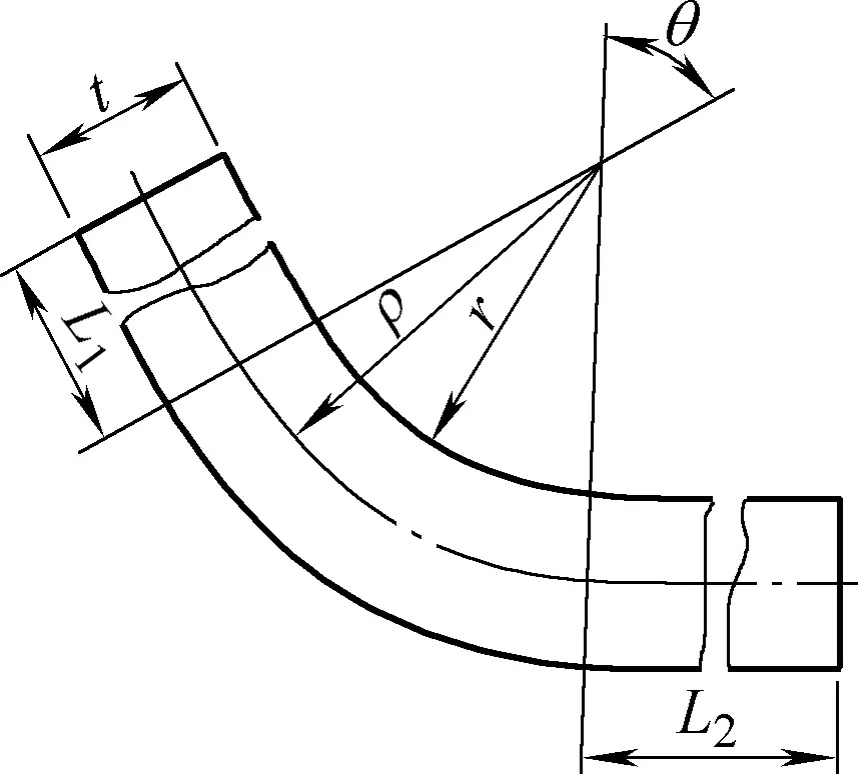

(2) Berechnung von Biegeteilen mit beliebigem Winkel

Die in Abbildung 3 dargestellten Biegeteile mit beliebigen Biegewinkeln können wie folgt berechnet werden.

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

In der Formel

- L1, L2 - Länge der geraden Teile (mm);

- ρ - Radius der neutralen Schicht des gebogenen Teils (mm);

- α - Biegewinkel (°), α = 180° - θ;

- θ - Zentralwinkel des gebogenen Teils (°);

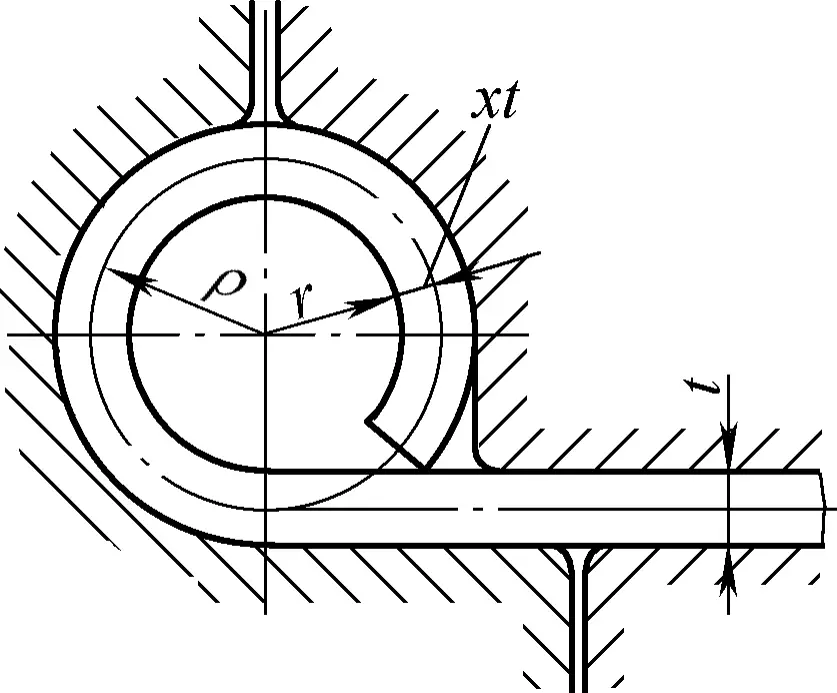

- x - neutraler, auf den Verformungsgrad bezogener Schichtkoeffizient, ausgewählt nach Tabelle 1; bei Verwendung eines Werkzeugs zum Walzen von Scharnierteilen (siehe Abbildung 4), ausgewählt nach Tabelle 2;

- t - Blechdicke (mm).

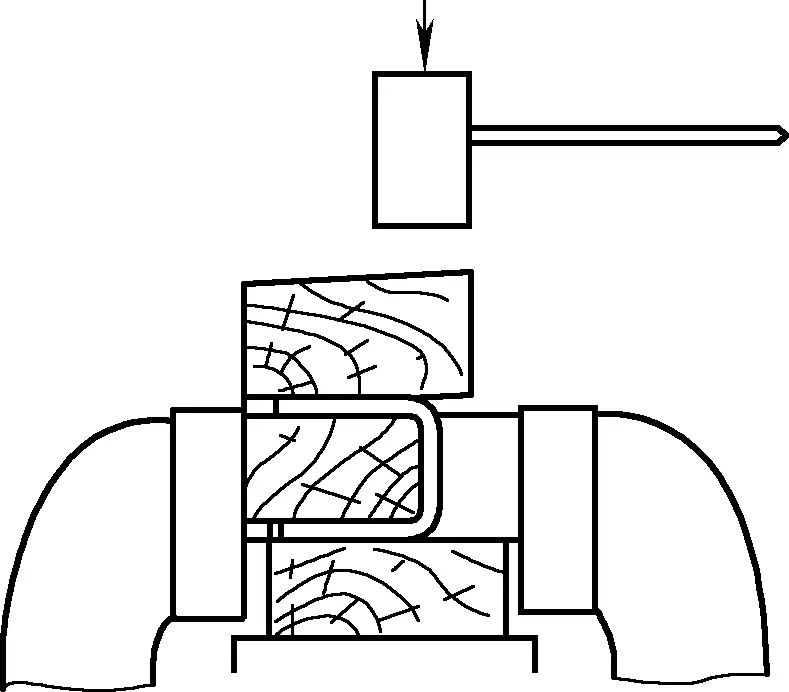

Bei scharnierartigen Biegeteilen mit r = (0,6 ~ 3,5)t wird bei Verwendung der in Abbildung 4 dargestellten Rollmatrizenmethode zum Biegen Druck durch den Stempel auf ein Ende des Rohlings ausgeübt, was zu einer plastischen Verformung führt, die sich vom allgemeinen Pressbiegen unterscheidet. Das Material wird nicht dünner, sondern dicker, und die neutrale Schicht verschiebt sich von der Mitte der Blechdicke zur äußeren Schicht der Biegung, so dass der Verschiebungskoeffizient der neutralen Schicht größer als oder gleich 0,5 ist (siehe Tabelle 3).

Tabelle 3 Verschiebungskoeffizient der neutralen Schicht beim Walzen

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. Manuelle Biegetechniken für Bleche

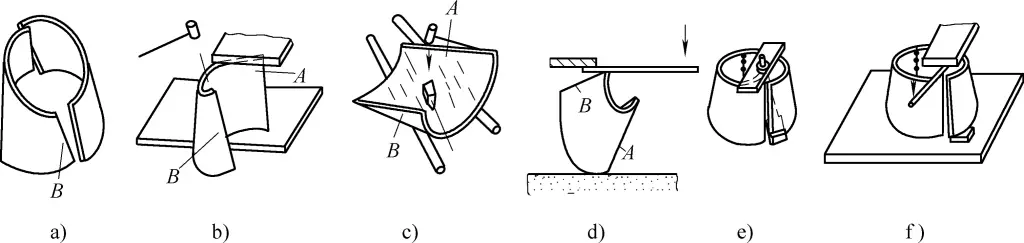

Zu den üblichen manuellen Biegewerkzeugen gehören Holzhämmer, Holzkeile, Schraubstöcke und Kantenbiegeformen, wie in Abbildung 5 dargestellt.

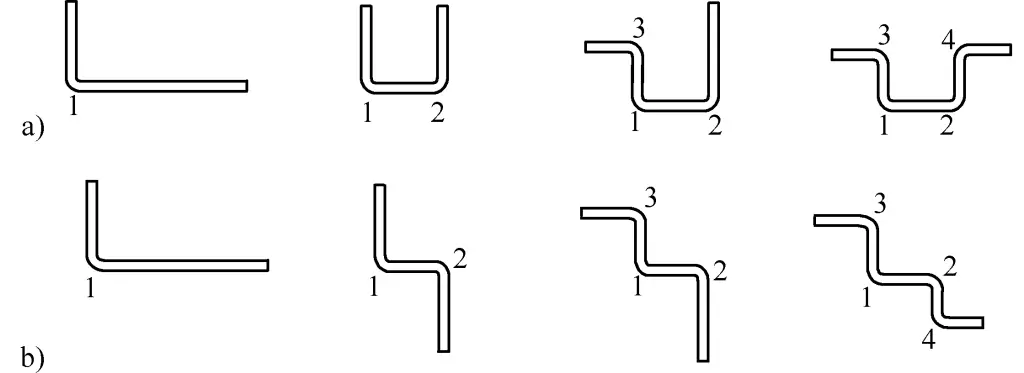

Für verschiedene Formen von Blechbiegeteilen werden unterschiedliche Biegeverfahren verwendet. Beim manuellen Biegen unterscheidet man zwischen dem Einkantenbiegen und dem Mehrkantenbiegen, und die Biegeverfahren sind wie folgt:

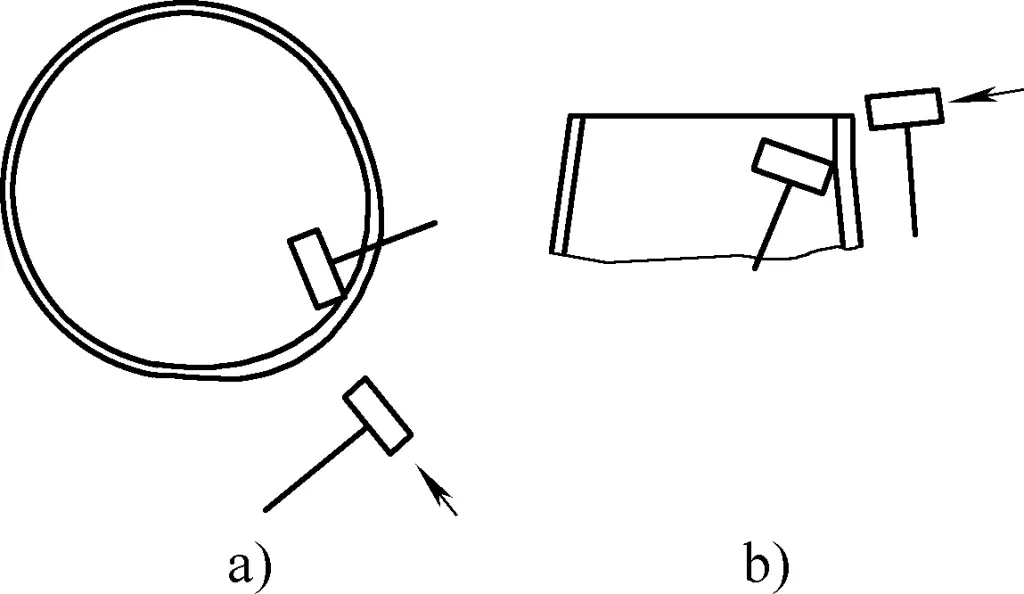

(1) Einseitiges Biegen

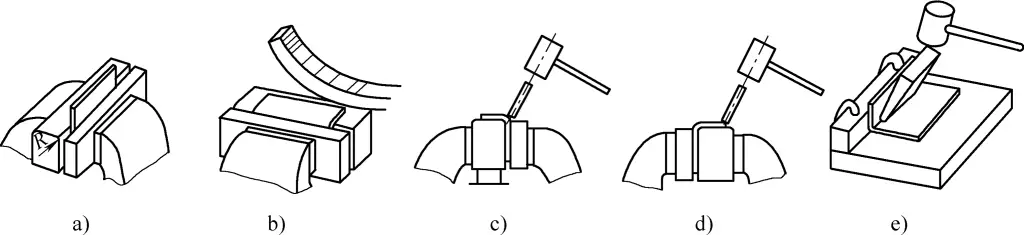

Bei einseitig gebogenen Teilen wird zunächst nach der oben genannten Methode abgewickelt, um die abgewickelten Maße zu erhalten, abgeflacht und die Biegelinie markiert; dann werden zwei Module oder Lehren vorbereitet, die länger sind als das Teil, der Rohling des gebogenen Teils wird zwischen die beiden Lehren geklemmt und beim Biegen wird die Biegelinie eng an der abgerundeten Kante der Lehren ausgerichtet, wie in Abbildung 6a gezeigt.

Dann klopft man mit einem Gummistreifen oder einem Holzhammer das Material in Richtung des R-Kantenlehreisens, wobei man sich darauf konzentriert, den mittleren und unteren Teil des Rohlings, der aus der Form herausragt, so weit wie möglich zu klopfen, damit er in die Form passt, wie in Abbildung 6b dargestellt.

Um sicherzustellen, dass das Material schrumpft und in die Form passt, verwenden Sie einen Holzhammer und einen Holzkeil, um das R-Teil gleichmäßig vom Anfang bis zum Ende zu hämmern, so dass es in die Form passt, wie in Abbildung 6c gezeigt; um Rückfederung, Verformung und umgekehrte Krümmung zu vermeiden (übermäßiges Hämmern während des Biegens führt leicht zu umgekehrter Biegung), sollte ein Holzkeil verwendet werden, um von außen nach innen zu hämmern, kontinuierlich von einem Ende zum anderen, wie in Abbildung 6d gezeigt.

Um Biegeteile mit Verzug und Rückfederung zu beseitigen, wählen Sie ein Hobeleisen mit gerader Oberfläche und spannen es mit einer Bügelzwinge an der Plattform fest, wobei die gebogene Kante an der geraden Oberfläche des Hobeleisens anliegt. Klopfen Sie mit einem Holzhammer in einem Winkel von 45° leicht auf den Holzkeil und bewegen Sie sich dabei entlang des gebogenen Teils und klopfen Sie auf die gesamte Länge, wie in Abbildung 6e gezeigt. Zum Schluss wird das Werkstück in das Lehrenblech eingespannt und mit einem Gummistreifen so lange geklopft, bis es in die Form passt, wie in Abbildung 6b dargestellt.

a) Festklemmen mit Lehreisen

b) In Richtung der R-Kantenlehre montieren

c) Hämmern Sie den R-Teil des Rohlings

d) Schrumpfung und Anpassung an die Form

e) Beseitigung von Verzug und Rückfederung

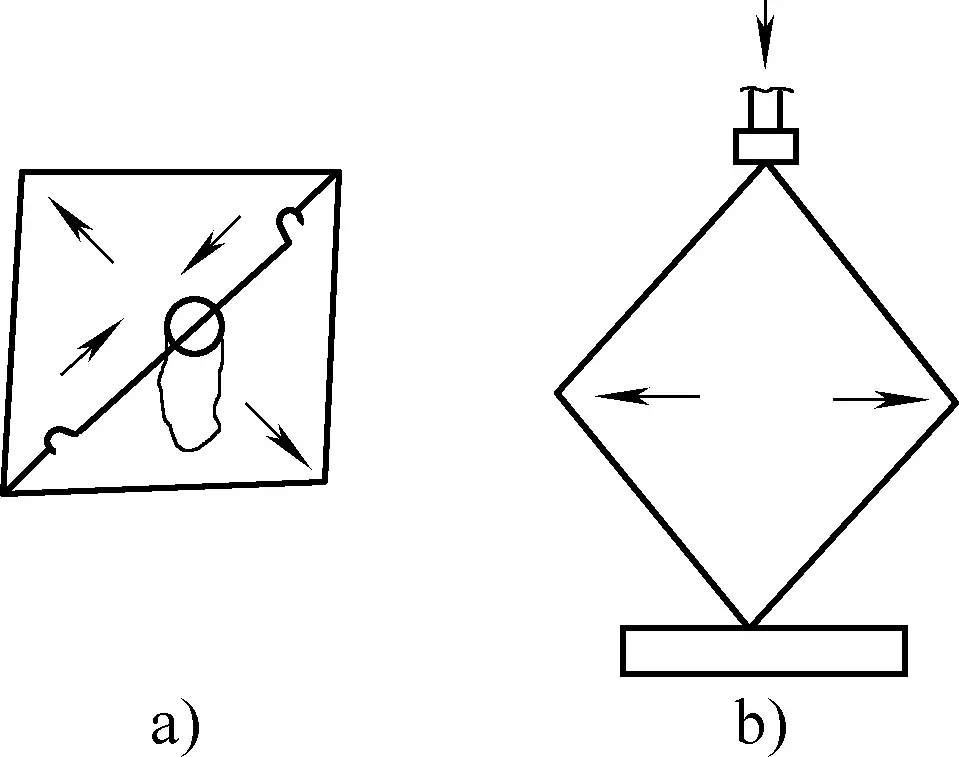

(2) Biegen von mehreren Kanten

Die Methode für das Biegen mit mehreren Kanten ist die gleiche wie für das Biegen mit einer Kante, aber es muss auf die Reihenfolge der Biegungen geachtet werden. Bei der Verwendung von Lehren für das Biegen ist die Reihenfolge im Allgemeinen zuerst innen, dann außen, um die Abmessungen jedes Teils des gebogenen Stücks zu gewährleisten, wie in den Abbildungen 7a und 7b gezeigt (die Zahlen in der Abbildung geben die Biegefolge an).

Beim Biegen von Mehrfachkanten ist es wichtig zu beachten, dass mehrfach gebogene Teile aus mehreren Einzelkanten zusammengesetzt sind. Die Biegefolge ist nicht umkehrbar, und die Fertigstellung einer späteren Biegesequenz kann eine frühere nicht korrigieren. Daher muss jede Kante nach dem Biegen sorgfältig geprüft werden, wobei die Ausrichtung mit einem Lineal sichergestellt werden muss, um gerade Kanten zu gewährleisten. Jede Kantenabmessung muss genau sein; andernfalls machen kumulierte Fehler eine Nacharbeit unmöglich.

Während der Formgebung kann jede Biegung mit einem langen Holzbrett nach unten gedrückt werden, dann wird ein Holzbrett flach auf die gebogene Kante gelegt und mit einem Holzhammer so lange geklopft, bis sie in die Form passt, um sicherzustellen, dass die Biegung gerade und frei von Wellen ist, wie in Abbildung 8 gezeigt. Die Eisenunterlage des Schraubstocks muss gut gepolstert sein, da das Material sonst beim Klopfen verrutscht und die Maße der Biegung beeinträchtigt werden.

3. Vorsichtsmaßnahmen beim manuellen Biegen

Blechteile, die von Hand gebogen werden, sind im Allgemeinen dünne Bleche. Aufgrund ihrer schwachen Tragfähigkeit neigt das Material, wenn es lokalen Stoßbelastungen ausgesetzt wird, zu Verformungsfehlern aufgrund einer Verringerung der lokalen Dicke. Daher sollte die auf das Material einwirkende Last eine verteilte Last sein (z. B. eine Linien- oder Flächenlast), und jede Form von konzentrierter Last auf der Oberfläche des Materials ist verboten.

Handelt es sich bei dem zu biegenden Material um ein Nichteisenmetallblech, ist die Oberflächenhärte gering. Um Hammerabdrücke auf der Materialoberfläche beim manuellen Biegen zu vermeiden, sollte die Oberflächenhärte der verwendeten Werkzeuge geringer sein als die des Materials, z. B. Hämmer und Leisten aus reinem Kupfer, Hartholz oder Gummi.

Beim Biegen mehrerer Kanten müssen aufgrund der irreversiblen und unkorrigierbaren Natur der Biegeverformung vor dem Biegen genaue Berechnungen und Markierungen vorgenommen werden. Die Reihenfolge der Biegekanten muss vernünftig angeordnet sein, und jeder Kantenwinkel und Biegeradius R muss erreicht werden, bevor zur nächsten Kante übergegangen wird. Andernfalls beeinträchtigt die Ansammlung von Fehlern die Gesamtmaßhaltigkeit der Teile mit mehreren Biegekanten und kann nicht korrigiert werden.

II. Betrieb des Kantenwalzens

Beim Kantenwalzen wird die Kante des Blechmaterials aufgerollt. Zu den wichtigsten Methoden gehören das Walzen von verdrahteten Kanten und das Walzen von Hohlkanten. Da das für das Kantenwalzen verwendete Blechmaterial im Allgemeinen dünn ist (Dicke < 1 mm) und eine geringe Steifigkeit und Festigkeit aufweist, kann durch das Walzen der Kante die Querschnittsfläche vergrößert und die Steifigkeit und Festigkeit der Struktur verbessert werden, wodurch ein leichtes und hochfestes Bauteil entsteht. Daher ist das Kantenwalzen weit verbreitet in Blechverarbeitung.

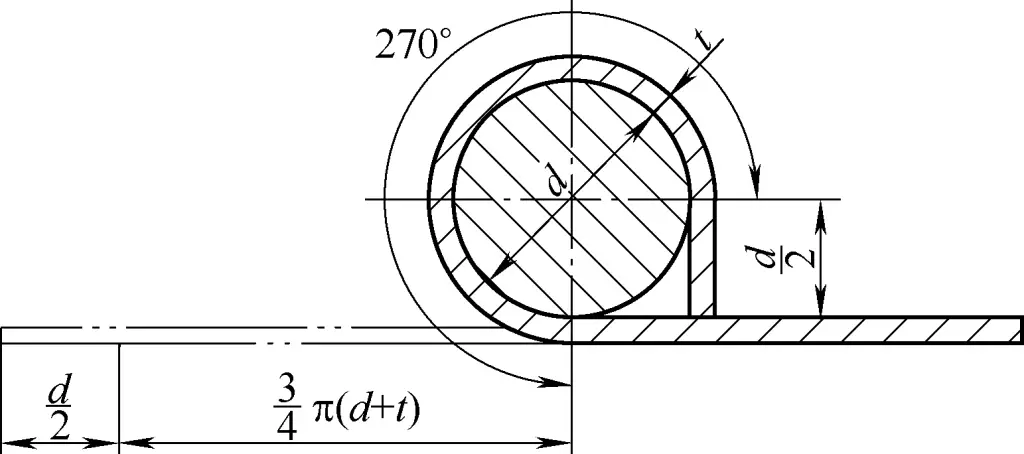

1. Berechnung der abgerollten Kantenlänge

Ähnlich wie bei anderen manuellen Biegeverfahren von Blechen ist die genaue Bestimmung der Abrolllänge der Kante eine Voraussetzung für die Gewährleistung der Qualität des Walzkantenteils. Abbildung 9 zeigt das Prinzipdiagramm zur Berechnung der abgerollten Kantenlänge, wobei die Berechnungsformel für die abgerollte Länge l lautet

l=d/2+3/4π(d+t)

In der Formel

- d - Durchmesser des Drahtes (mm);

- t - Dicke des Blechs (mm).

Die Dicke des Drahtes wird auf der Grundlage der Größe des Teils und der Kraft, die es aushalten muss, bestimmt. Im Allgemeinen beträgt der Drahtdurchmesser mehr als das Dreifache der Dicke des Blechmaterials.

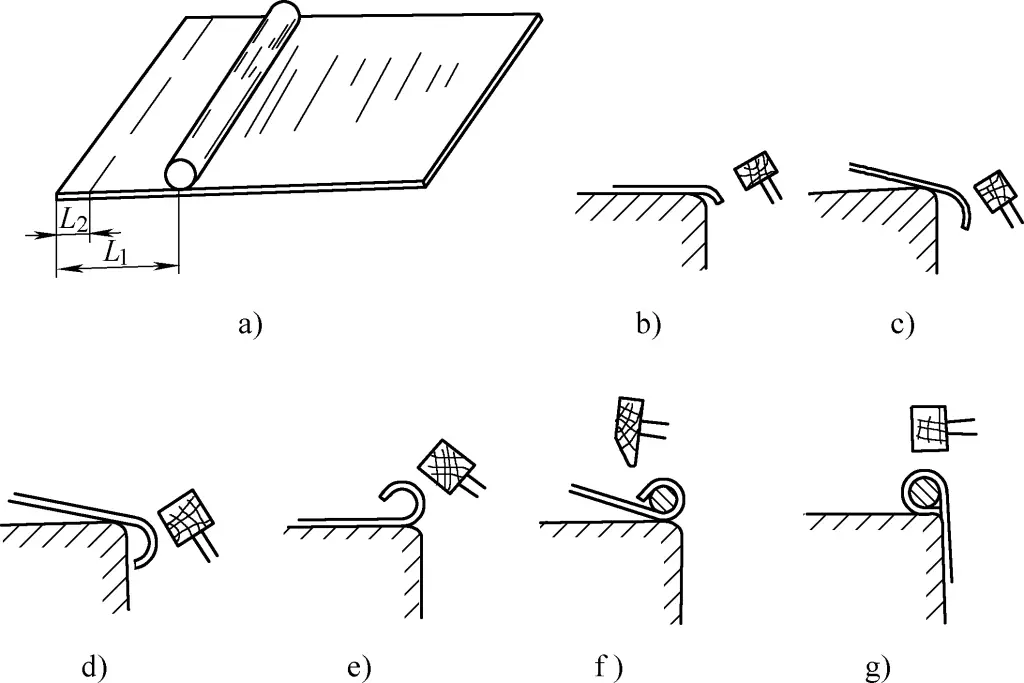

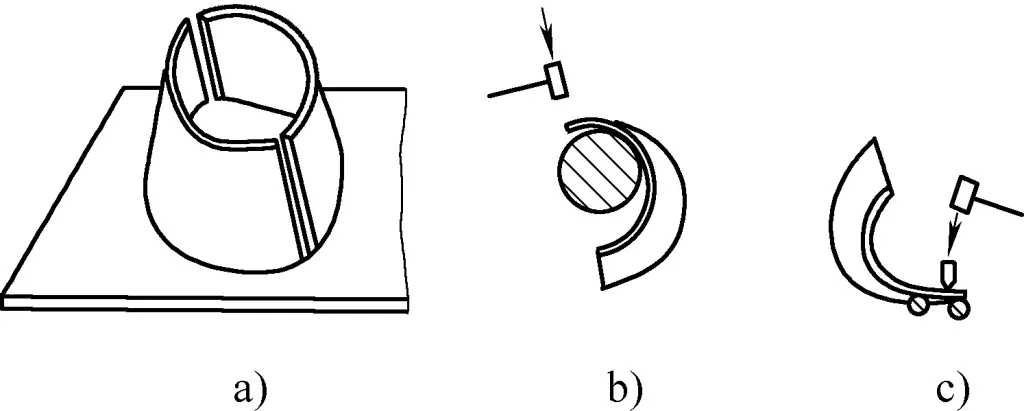

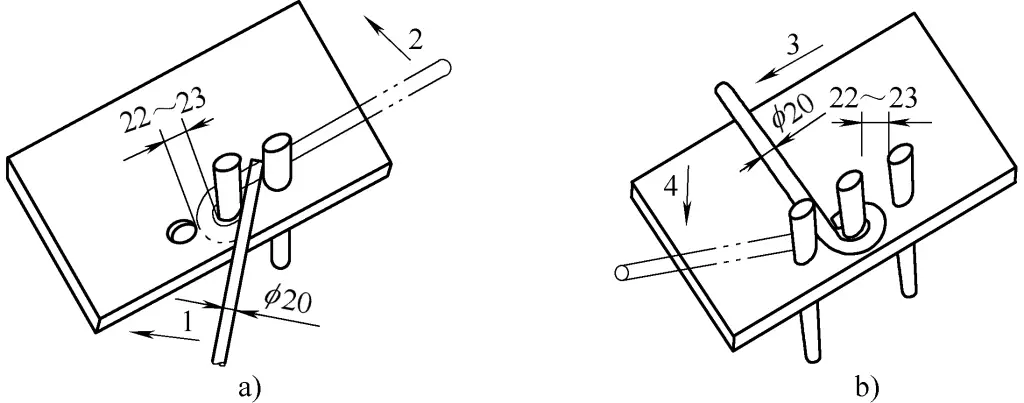

2. Prozess des Kantenwalzens

Die Werkzeuge, die für das Kantenwalzen bei verschiedenen Strukturen verwendet werden, können variieren, aber der Arbeitsablauf und die Methoden sind im Allgemeinen ähnlich. Abbildung 10 zeigt den manuellen Prozess des Kantenwalzens mit Draht, und zwar wie folgt:

1) Zeichnen Sie, wie in Abbildung 10a gezeigt, zwei Walzlinien auf den Rohling, wobei:

L1=2.5d

L2=(1/4~1/3)L1

In der Formel ist d der Durchmesser des Drahtes.

2) Legen Sie den Rohling auf eine Plattform (oder ein Vierkanteisen, eine Schiene usw.), deren freiliegende Plattformgröße gleich L2Drücken Sie mit der linken Hand auf den Rohling und schlagen Sie mit der rechten Hand mit einem Hammer auf die freiliegende Kante der Plattform, um sie auf 85° bis 90° zu biegen, wie in Abbildung 10b dargestellt.

3) Dehnen und biegen Sie das Rohmaterial nach außen, bis die Plattformkante mit der zweiten Walzlinie übereinstimmt, d. h. die freiliegende Plattformgröße ist gleich L1und drücken Sie die zuvor getroffene Kante auf die Plattform, wie in den Abbildungen 10c und 10d dargestellt.

4) Drehen Sie den Rohling um, so dass die gewalzte Kante nach oben zeigt, und hämmern Sie die gewalzte Kante vorsichtig und gleichmäßig nach innen, so dass allmählich ein Kreisbogen entsteht, wie in Abbildung 10e dargestellt.

5) Legen Sie den Draht in die Walzkante ein. Beginnen Sie dabei an einem Ende, um zu verhindern, dass der Draht herausspringt, und sichern Sie zunächst ein Ende und gehen dann Segment für Segment vor. Nachdem Sie die gesamte Länge gesichert haben, hämmern Sie vorsichtig auf den gerollten Rand, um den Draht fest einzuschließen, wie in Abbildung 10f gezeigt.

6) Drehen Sie den Rohling so, dass die Schnittstelle auf der Kante der Plattform aufliegt, und hämmern Sie vorsichtig darauf, um die Schnittstelle zu sichern (siehe Abbildung 10g).

Der Arbeitsvorgang beim manuellen Hohlkantenwalzen ist derselbe wie beim Drahtkantenwalzen, mit dem Unterschied, dass der Draht am Ende entfernt wird. Um den Draht zu entfernen, wird ein Ende eingespannt und das Teil gedreht, während es nach außen gezogen wird.

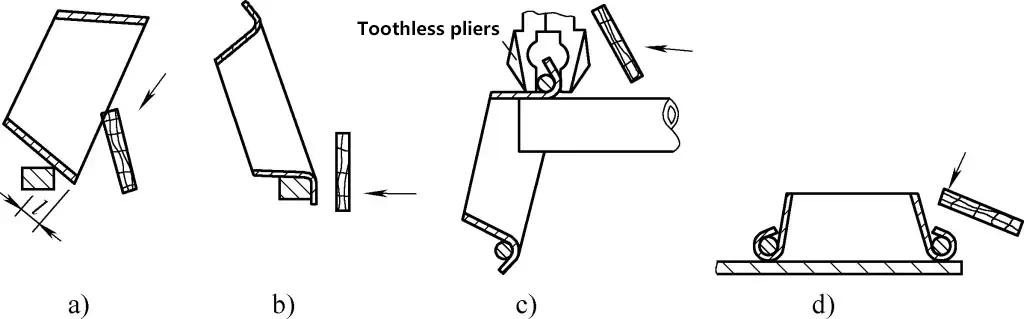

3. Behandlung von Defekten bei Kantenwalzvorgängen

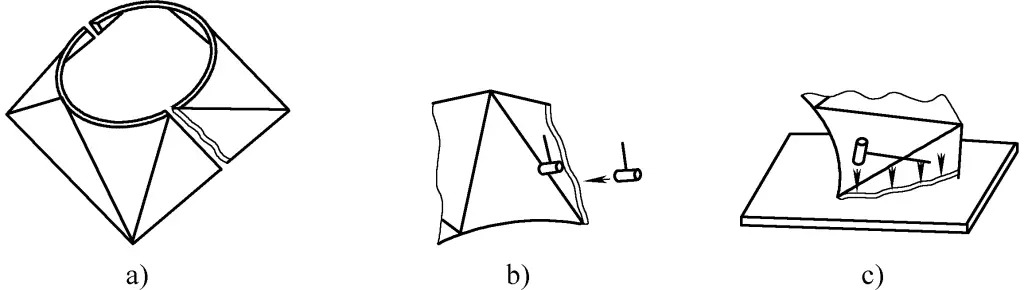

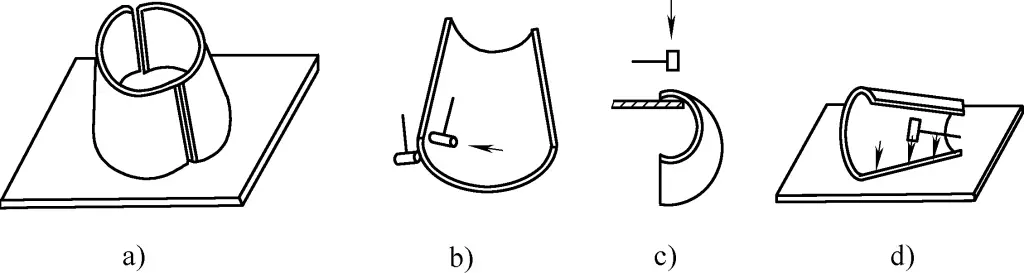

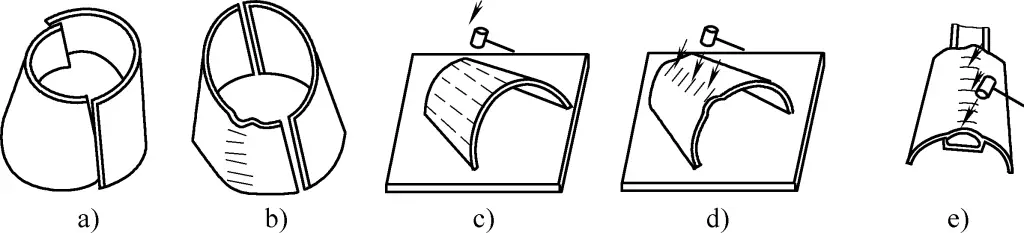

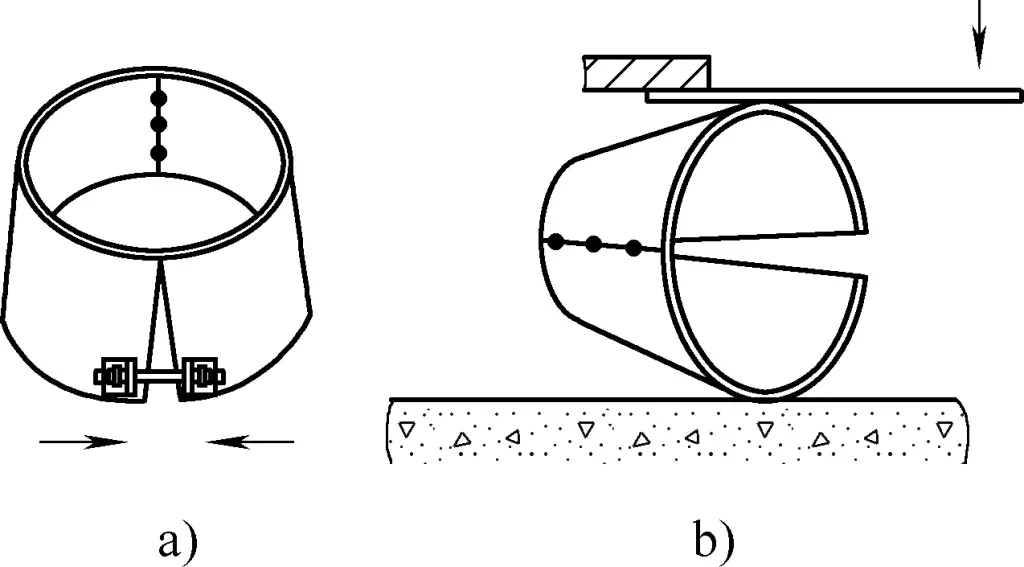

Beim Kantenwalzen kann die Länge der gewalzten Kante aufgrund von Unterschieden beim Materialzuschnitt oder bei den Arbeitsverfahren falsch sein. Obwohl für verschiedene Strukturen von Blechwalzteilen unterschiedliche Werkzeuge verwendet werden können, sind die Handhabungsmethoden und Maßnahmen im Allgemeinen gleich. Die folgende Erläuterung basiert auf dem Kantenwalzvorgang eines konischen Waschbeckens (siehe Abbildung 11).

Um die Produktionseffizienz beim Kantenwalzen zu verbessern, ohne das Material zu beschädigen, ist es am besten, ein Flachbrett zum Kantenwalzen zu verwenden. Ein Flachbrett kann die Kante mit einer ebenen Kante walzen. Es kann auch die stumpfe Kante eines Hammers verwendet werden, die jedoch das Material eher beschädigen kann. Der Ablauf des Kantenwalzens und die Methoden zur Behandlung von Bearbeitungsfehlern sind wie folgt:

1) Zeichne mit einem Zirkel eine Faltlinie auf der Innenseite des Beckenkörpers, l=2,5d, wobei d der Drahtdurchmesser ist.

2) An der Kante einer Plattform oder einer horizontalen Stahlschiene falten Sie die kleine Kontaktfläche der Kante mit einem flachen Brett schrittweise entlang der Faltlinie nach außen. Falten Sie nicht alles auf einmal, sondern nach und nach, wie in Abbildung 11a gezeigt.

3) Legen Sie den Beckenkörper auf die Plattformkante, passen Sie die Falzmenge allmählich an und verwenden Sie ein flaches Brett, um die gefaltete Kante als Vorbereitung für den nächsten Schritt des Kantenrollens zu glätten, wie in Abbildung 11b gezeigt.

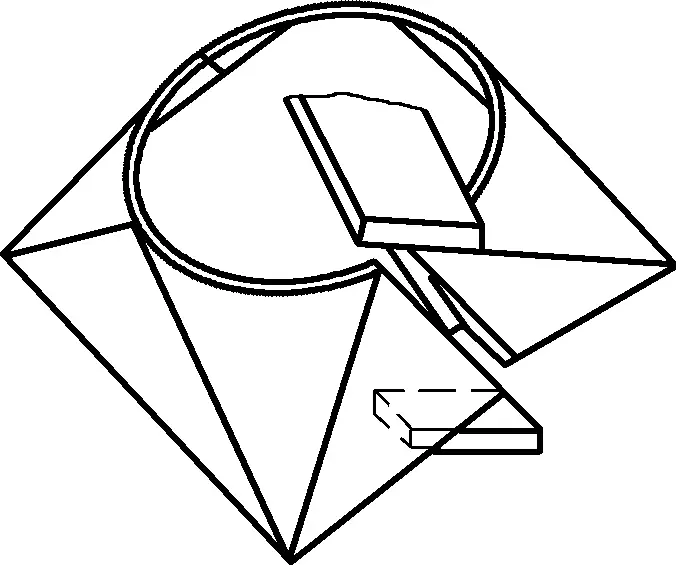

4) Setzen Sie den Beckenkörper auf das Ende eines runden Stahl- oder dickwandigen Stahlrohrs, legen Sie den Draht in den gewalzten Rand, klemmen Sie ihn mit einer zahnlosen Zange ein und falten Sie den Rand mit einem flachen Brett auf beiden Seiten der Zange nach unten, bis der Draht fest sitzt (4-5 Stellen am Umfang reichen aus, um den Draht zu fixieren), wie in Abbildung 11c gezeigt.

Der nächste Schritt ist die Sicherung der Rolle. Klemmen Sie die Rolle mit der Zange fest, um ein Zurückspringen zu verhindern und die Effizienz des Walzens zu erhöhen. Klemmen Sie einen Abschnitt ein und hämmern Sie ihn, bis die gesamte Kante gesichert ist. Wenn sich mehrere Lagen an der Längsnaht überlappen, können Sie sie mit einem Eisenhammer einschlagen.

5) Legen Sie den Beckenkörper flach auf die Plattform und verwenden Sie ein flaches Brett oder einen Eisenhammer, um die Außenkante des gewalzten Randes fest einzuschlagen, während Sie die Höhe des gewalzten Randes an der Öffnung des Beckens einstellen, wie in Abbildung 11d gezeigt.

6) Wenn die Länge des Rollrands nicht ausreicht, um den Draht fest zu umschließen (Rollrand zu kurz), kippen Sie den Beckenkörper nach unten und schlagen Sie mit einem flachen Brett nach unten und außen auf den Rollrand. Der Draht und die Walzkante verschieben sich zum kleineren Ende, wodurch sich die Länge der Walzkante vergrößert, wie in Abbildung 12a dargestellt.

Wenn die Walzkante zu lang ist, kippen Sie den Beckenkörper nach unten und verwenden Sie ein flaches Brett, um das kleinere Ende der Walzkante nach unten zu schlagen. Der Draht und die Walzkante bewegen sich zum größeren Ende und verkürzen die Länge der Walzkante, wie in Abbildung 12b dargestellt.

a) Behandlungsmethode bei unzureichender Walzkantenlänge

b) Verfahren zur Behandlung von übermäßiger Walzkantenlänge

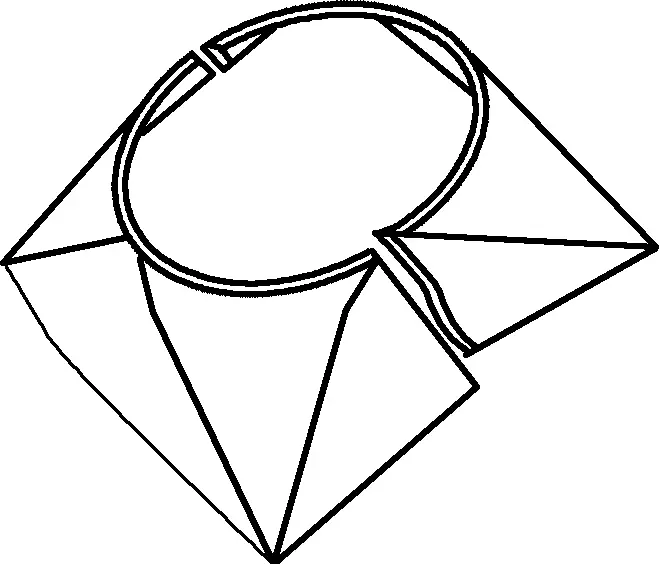

III. Manuelles Einstechen von Rund-zu-Vierkant-Rohren

Rund-zu-Vierkant-Rohre sind in der Produktion häufig anzutreffende Blechteile. Wenn das Blechmaterial dünn ist und nicht mit einer Presse geformt werden kann, werden üblicherweise manuelles Nuten und Formen verwendet. Um das Nuten und den Zusammenbau zu erleichtern, wird das Material zum Nuten in der Regel in zwei Hälften geschnitten und dann zusammengeschweißt. Wenn die Höhe weniger als 100 mm beträgt und ein gutes Aussehen erforderlich ist, kann das Material in ein Stück geschnitten, dann genutet und zum Formen geschweißt werden.

1. Herstellung der Form

Für die manuelle Herstellung eines Rund-Quadrat-Rohrs mit einem Schlitz muss zunächst eine Form hergestellt werden. Die für das manuelle Schlitzen verwendete Form kann eine gerade Linie sein, die wie ein Kanalstahl geformt ist, oder eine radiale Form aus Rundstahl. Die erste Form wird bei dünnen Blechen, kleinen Außenabmessungen und geringen Stückzahlen verwendet, führt aber oft zu vielen Fehlern. Letztere wird in der Serienproduktion verwendet, führt zu weniger Fehlern und erleichtert die Montage.

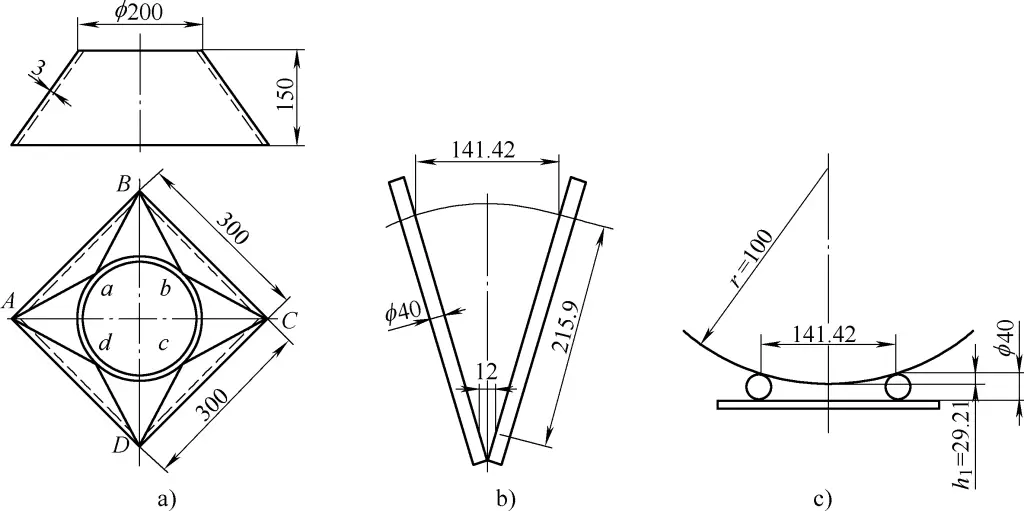

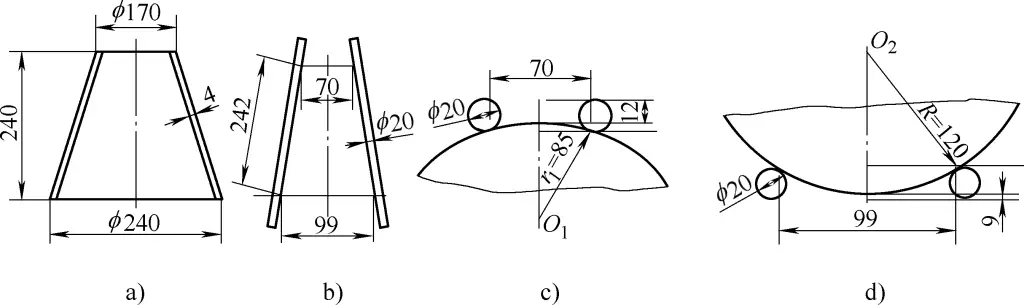

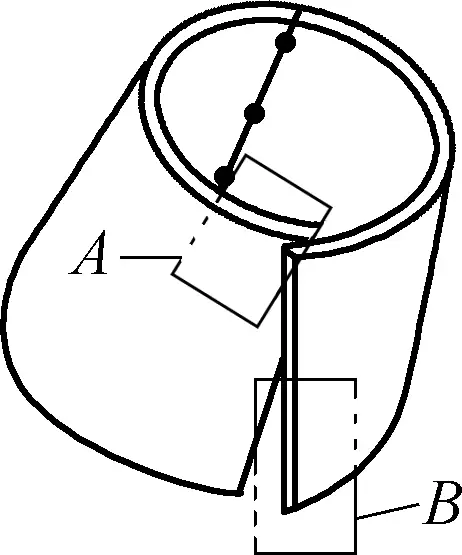

Abbildung 13 zeigt die Form für ein kleines handgefertigtes rundes Quadratrohr.

a) Teilzeichnung

b) Struktur der Form

c) Berechnungsprinzip für den Durchmesser des runden Stahls der Form

Abbildung 13a zeigt die Teilzeichnung des Rund-Quadrat-Rohrs, und Abbildung 13b zeigt die hergestellte Radialform. Die Form besteht aus Rundstahl, der radial angeordnet ist, wobei die Länge des Rundstahls durch die längste Übergangslinie des Rundvierkantrohrs plus einen zusätzlichen Spielraum von etwa 100 mm bestimmt wird. Da die acht Übergangslinien des Rundvierkantrohrs gleich lang sind (d. h. in Abbildung 13a: Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l), ergibt sich die Länge l=√(1472+(147-97)2+1502)mm (berechnet auf der Grundlage der inneren Schicht des Blechteils, wobei 97 der innere Radius des runden Endes, 147 die halbe innere Länge des quadratischen Endes und 150 die Höhe des Teils ist); die Öffnungsbreite am großen Ende der Form beträgt 1/4 der äußeren Sehnenlänge des runden Endes, berechnet als (200×sin45°)mm=141,42mm. Wenn man bedenkt, dass die Blechdicke relativ dünn ist (3 mm) und zwei Lagen 6 mm betragen, plus einer Marge von zweimal der Blechdicke, also 6 mm, ist eine kleine Endgröße von 12 mm ausreichend. Abbildung 13c zeigt das Berechnungsprinzip für den Durchmesser des Rundstahls der Form, wobei der Abstand h1 vom oberen Ende des Rundstahls bis zur Unterseite des Formteils nach der Lichtbogenbildung beträgt [100-√(1002-141.422/4)]mm=29,29mm. Unter Berücksichtigung eines angemessenen Umformspiels wird der Durchmesser des Rundstahls auf ϕ40mm festgelegt.

In der Produktion kann die Platzierung der Formen für das manuelle Stanzen auch ohne die oben erwähnten Berechnungen erfolgen, wobei der Rundstahl ungefähr in einem Winkel von 10° bis 15° und mit Durchmessern von ϕ25 bis ϕ60mm positioniert wird.

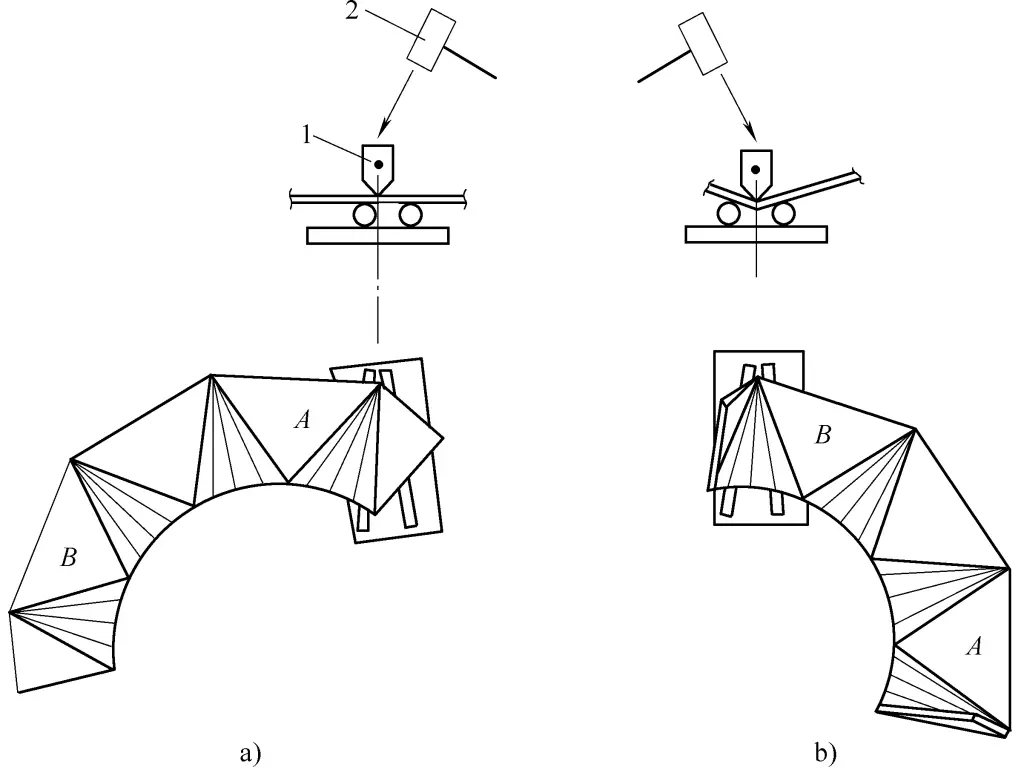

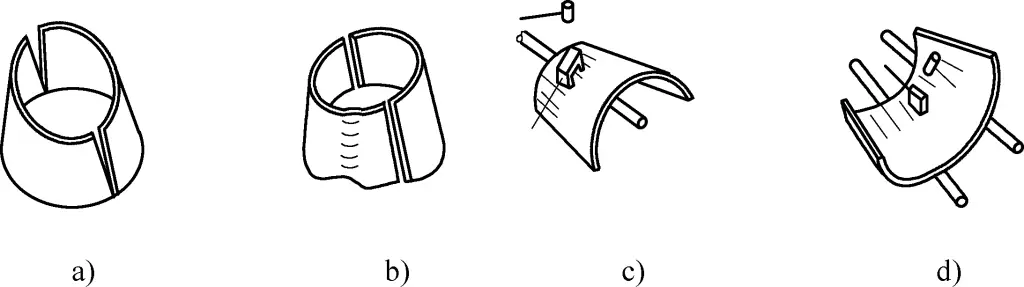

2. Methoden des manuellen Schlitzens

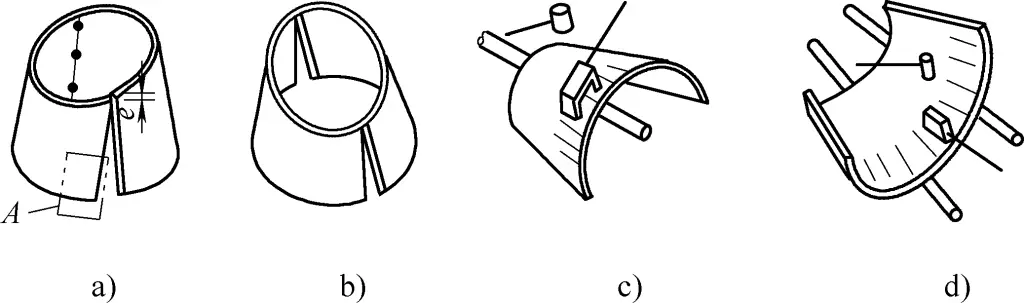

Bei kleinen rund-quadratischen Rohren wird das Material im Allgemeinen entweder zur Hälfte oder als ganzes Material geschnitten. Abbildung 14 zeigt die Methode des manuellen Schlitzens mit ganzen Materialien, wobei Abbildung 14a die Beziehung zwischen der konkaven Form und der Platte für die Schnittpunkte der ebenen und gekrümmten Dreiecke während des Schlitzens zeigt. Abbildung 14b zeigt die Beziehung zwischen der konkaven Form und der Platte für das gekrümmte Dreieck während des Stanzens.

a) Platzierung der konkaven Form und der Platte beim Schlitzen der Abschlussdreiecke

b) Platzierung der konkaven Form und der Platte beim Schlitzen der Übergangslinien

1-Schlitz-Bogenhammer

2-Schlittenhammer

Der Schlitzvorgang muss nach dem Prinzip erfolgen, dass zuerst die beiden Enden und dann die Mitte bearbeitet werden. Andernfalls wird durch den Auftrieb der gebogenen Teile die Bewegung des Vorschlaghammers beeinträchtigt.

Während des Schlitzens sollte jeder kurze Abschnitt des Schlitzes mit einer Musterplatte überprüft werden, um sicherzustellen, dass die Krümmung perfekt mit der Schablone übereinstimmt oder leicht darüber liegt.

Das Verfahren für das Schlitzen von Vollmaterial ist das gleiche wie für das Schlitzen von Halbmaterial. Nach Abschluss des Halbmaterialschlitzens muss bei großformatigen dicken Blechen die tatsächliche Form auf der Plattform angezeichnet werden, wobei die Begrenzungseisen für das präzise Montageschweißen an Ort und Stelle geschweißt werden; kleine dünne Bleche können direkt zusammengesetzt und geschweißt werden, ohne dass die tatsächliche Form angezeichnet wird.

Nach der Montage und Punktschweißen Bildung kann es zu verschiedenen Montagefehlern kommen, die mit den folgenden Methoden behoben werden können.

(1) Lücken am kleinen oder großen Ende

Abbildung 15 zeigt die Situation, in der sich am großen Ende ein Spalt befindet. In diesem Fall wird zuerst das gegenüberliegende Ende fest punktgeschweißt und dann das obere Ende auf dieser Seite punktgeschweißt. Punktschweißen eines kurzen Winkeleisens mit gebohrten Löchern am Ende der großen Lücke, wobei nur die Außenseite geschweißt wird, dann die Mutter anziehen, um die Stahlplatten an beiden Enden näher zusammenzubringen.

Beim Punktschweißen des oberen Anschlusses sollte die Schweißnaht fest, aber nicht zu lang sein. Wenn die Schweißnaht zu kurz ist, ist sie nicht stark genug; wenn sie zu lang ist, erhöht sich die Schraubenspannung. Überprüfen Sie beim Anziehen der Schraube stets die Verformung des Schweißpunktes. Bei Rissen oder abfallenden Oxidschuppen sind diese sofort zu behandeln.

Die Methode lautet: zuerst einen kleinen Punkt in der Nähe des zu erwartenden Risses punktschweißen, diesen vollständig abkühlen lassen und dann die Schweißnaht am zu erwartenden Riss verstärken. Beginnen Sie nicht mit dem Punktschweißen am erwarteten Riss, da die Hitze die Sprödigkeit der Schweißnaht erhöht und zu einem vollständigen Riss führt.

(2) Eine Andockstelle ist verzogen

Abbildung 16 zeigt die Situation, in der eine Andocköffnung ausgerichtet ist, die andere jedoch verzogen ist. Bei der Montage ist zunächst die ausgerichtete Andocköffnung fest anzuschweißen und auf die Plattform zu setzen.

Die folgenden Methoden können angewandt werden: Die eine ist die Polsterdruckmethode, bei der eine dickere Stahlplatte unter die unverzogene Öffnung gepolstert wird, damit die verzogene Öffnung nach unten gedrückt werden kann. Verwenden Sie einen Pressbalken und eine Vorrichtung, um ihn am höchsten Punkt der Verwerfung zu drücken. Wenn an beiden Enden keine Fehlstellen vorhanden sind, wird ein Punkt punktgeschweißt, und nachdem alle Fehlstellen beseitigt sind, wird vollständig punktgeschweißt. Beachten Sie, dass das Polstereisen nur unter dem unverzogenen Ende gepolstert werden sollte, um die Abwärtsbewegung des verzogenen Endes nicht zu beeinträchtigen.

Die zweite Methode ist die Methode der spiralförmigen Annäherung. Mit einer Gewindestange mit einer Mutter an einem Ende wird der unverzogene Anschluss am unteren Ende eingehakt, das obere Ende durch eine Lochplatte auf den verzogenen Anschluss gesteckt, die Mutter angezogen, und der verzogene Anschluss bewegt sich allmählich nach unten. Nachdem beide Öffnungen ausgerichtet sind, Punktschweißung vornehmen.

(3) Das runde Ende ist nicht perfekt rund

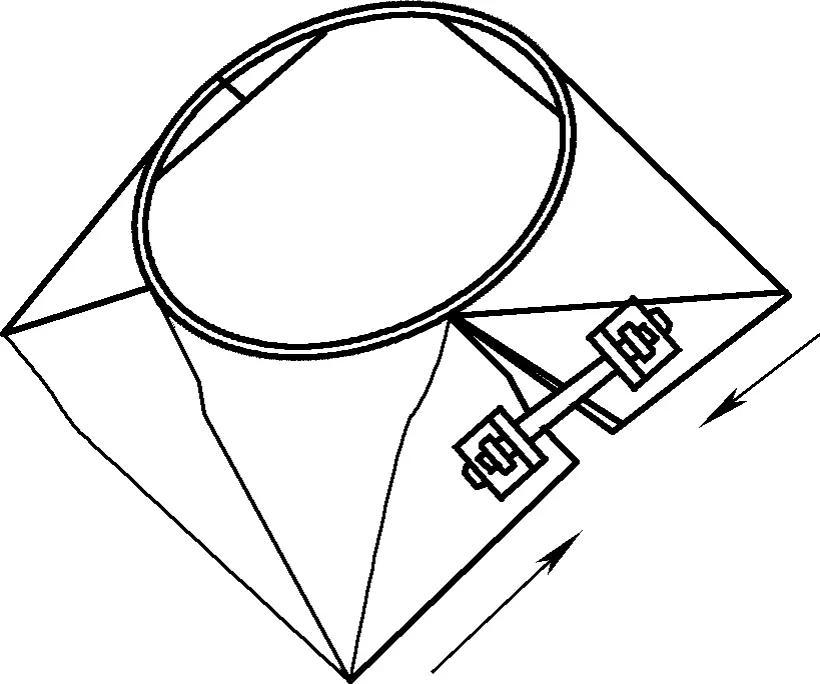

Überprüfen Sie vor der Fertigstellung des Schweißpunktes die geometrischen Abmessungen des Bauteils. Verwenden Sie eine Schablone, um die Rundheit des runden Endes zu prüfen, und korrigieren Sie eventuelle Unregelmäßigkeiten mit der Anschlaghammermethode. Liegt die Unregelmäßigkeit in radialer Richtung, setzen Sie Schlag- und Presslufthammer horizontal an, wie in Abbildung 17a gezeigt; ist die Endöffnung örtlich nicht perfekt rund, setzen Sie Schlag- und Presslufthammer vertikal an, wie in Abbildung 17b gezeigt.

Während des Betriebs sollte der Anschlaghammer in der Nähe des höchsten Punktes platziert werden, und der Schlaghammer sollte den höchsten Punkt treffen. Je näher Gegen- und Schlaghammer beieinander liegen, desto größer ist die Korrekturkraft, aber sie dürfen sich nicht überschneiden.

(4) Ungleiche diagonale Linien am Ende des Quadrats

Nach dem Zusammenbau sind ungleiche diagonale Linien am quadratischen Ende ein häufiger Fehler. Die Korrekturmethoden sind in Abbildung 18 dargestellt. Abbildung 18a zeigt die Verwendung eines Kettenzugs (oder Spindelhubelements) zur Korrektur, während Abbildung 18b die Verwendung einer Presse (oder eines Pressbalkens) zur Korrektur zeigt.

Wenn die Korrekturkraft nicht groß ist, kann ein Vorschlaghammer zur manuellen Korrektur entlang der diagonalen Richtung verwendet werden; wenn die Korrekturkraft groß ist, kann eine mechanische Kraft wie eine Presse oder eine Richtmaschine verwendet werden. Während des Korrekturvorgangs sollte er jederzeit überprüft werden, um eine Überkorrektur zu vermeiden.

3. Methode zur Korrektur von Kerbfehlern

Bei Problemen, die während des Ausklinkens auftreten, können die folgenden Methoden zur Korrektur verwendet werden.

(1) Ungleichmäßige Kantenausrichtung

Abbildung 19a zeigt eine dreidimensionale Ansicht einer ungleichmäßigen oder lokal ungleichmäßigen Kantenausrichtung, und Abbildung 19b zeigt die Hammermethode. Um den Korrektureffekt zu verbessern, ist zu beachten, dass der Stützhammer in der Nähe der Einschlagstelle platziert werden muss, je näher, desto besser, aber nicht überlappend. Je geringer der Abstand, desto größer ist die Korrekturkraft.

Außerdem sollte die Kontaktfläche des Stützhammers so klein wie möglich sein, da der Kontakt mit der Hammerkante eine viel größere Korrekturkraft erzeugt als die gesamte Hammerfläche. Abbildung 19c zeigt die Methode der Plattformaufhängung. Legen Sie die unebene Plattenkante auf die Plattform und schlagen Sie mit einem Hammer auf die konvexen Punkte, um den Fehler zu korrigieren.

a) 3D-Ansicht der ungleichmäßigen Kantenausrichtung

b) Hammer-Methode

c) Methode der Plattformaufhängung

(2) Äußere Ecken

Abbildung 20a zeigt die dreidimensionale Form einer Außenecke, die an der Stoßfuge entstanden ist. Die Hauptursache für diesen Fehler ist ein unzureichender oberer Bogen: entweder ist der Biegewinkel der Firstlinie unzureichend oder die Krümmung der Bogenfläche ist unzureichend. Die Korrekturmethode besteht darin, die Bogenfläche an der Form neu zu formen und jederzeit mit einer Schablone zu überprüfen.

(3) Innere Ecken

Abbildung 20b zeigt eine dreidimensionale Form von Innenecken, die durch zwei stumpf aneinanderstoßende gerade Kanten gebildet werden. Dieser Fehler wird durch einen übermäßigen oberen Bogen während des Kerbvorgangs verursacht: entweder ist die Krümmung an der Gratlinie zu groß oder die Krümmung der Bogenfläche ist zu groß.

Die Korrekturmethode besteht darin, mit einem Hammer von außen entlang der Firstlinie oder der Bogenfläche zu hämmern und dabei jederzeit mit einer Schablone zu kontrollieren, und es lieber unzureichend zu lassen als zu überkorrigieren, um zu vermeiden, dass sich erneut ein Außeneckfehler bildet.

(4) Nach oben kippende Stoßfuge

Abbildung 21 zeigt die dreidimensionale Form einer nach oben kippenden Stumpfstoßverbindung. Die Ursache für diesen Fehler ist ein zu geringer Biegewinkel am linken Ende der Firstlinie. Die Korrektur erfordert eine Vergrößerung des Biegewinkels an der Form und eine angemessene Vergrößerung der Krümmung an der Gratlinie am rechten Ende.

IV. Manuelles Ausklinken von kleinen Kegelstümpfen

Konische Kegelstümpfe sind ebenfalls gängige Blechteile in der Produktion. Sie haben gerade Linien mit einem kleineren Abstand am kleinen Ende und einem größeren Abstand am größeren Ende. Große Kegelstümpfe werden im Allgemeinen durch Biegen mit einer WalzmaschineKleinere konische Kegelstümpfe werden in der Regel von Hand eingekerbt, wenn das Blech dünn ist und nicht mit einer Walzmaschine gebogen werden kann.

Um das Ausklinken und den Zusammenbau zu erleichtern, wird es im Allgemeinen in zwei Hälften geschnitten und dann verschweißt. Wenn die Höhe weniger als 100 mm beträgt und ein ästhetisch ansprechendes Aussehen erforderlich ist, kann es in ein Stück geschnitten und dann durch Ausklinken und Schweißen geformt werden.

1. Herstellung der Form

Die Form zum manuellen Ausklinken eines Kegelstumpfes kann in Form eines geraden Schlitzes oder einer strahlenförmigen großen und kleinen Öffnung hergestellt werden. Die erste Form weist tendenziell mehr Fehler auf, während die zweite Form tendenziell weniger Fehler aufweist.

Im Allgemeinen sollte die Verjüngung der Form mit der Verjüngung des Kegelstumpfes übereinstimmen, was zur Verbesserung der Qualität des Werkstücks und zur Reduzierung von Fehlern beiträgt. Eine andere Verjüngung ist der Qualität des Werkstücks nicht förderlich und kann zu mehr Fehlern führen. Abbildung 22 zeigt die Form für das manuelle Ausklinken eines kleinen Kegelstumpfes.

a) Teilzeichnung

b) Struktur der Form

c), d) Berechnungsprinzip für den Rundstahldurchmesser der Form

Abbildung 22a zeigt die Teilzeichnung des kleinen Kegelstumpfes, und Abbildung 22b zeigt die Strahlenform.

Die Form wird aus radial angeordnetem Rundstahl hergestellt, wobei die Länge des Rundstahls durch die Länge der Mantellinie des Kegelstumpfes zuzüglich einer Zugabe von etwa 50 bis 100 mm bestimmt wird. Die Mantellänge des Kegelstumpfes l=√[ (120-85)2 + 2402mm = 242 mm (wobei 120 der Außenradius der großen Öffnung, 85 der Außenradius der kleinen Öffnung und 240 die Höhe des Kegels ist).

Der Abstand des kleinen Endes der Form kann groß oder klein sein, darf aber nicht größer sein als der Durchmesser des kleinen Endes des Kegels. In diesem Beispiel wird er mit 70 mm angenommen. Der Öffnungsabstand n des großen Endes wird entsprechend dem Verhältnis zwischen dem Abstand des großen und des kleinen Endes der Form und dem Verhältnis der Durchmesser des großen und des kleinen Endes des Kegelstumpfes bestimmt, d. h.: n: 70 = 240: 170, so dass n mit 99 mm angenommen wird.

Die Abbildungen 22c und 22d zeigen das Berechnungsprinzip für den Durchmesser des in der Form verwendeten Rundstahls. Für die Bestimmung des Rundstahls gelten zwei Grundsätze: Zum einen muss ein bestimmter Abstand zwischen dem geformten Kegelstumpf und der Grundplatte eingehalten werden, und zum anderen muss der Rundstahl eine ausreichende Steifigkeit aufweisen.

Aufgrund der ungleichen Radien der geformten Bögen am großen und kleinen Ende sollte der Abstand zwischen ihnen und der Grundplatte separat berechnet werden. Unter der Annahme, dass Rundstahl von ϕ20 mm verwendet wird, beträgt der Abstand zwischen der Unterseite des Teils und der Grundplatte am kleinen Ende nach dem Umformen l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm, wie in Abbildung 22c dargestellt.

Entsprechend beträgt der Abstand zwischen der Unterseite des Teils und der Grundplatte am großen Ende nach dem Umformen l2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm, wie in Abbildung 22d dargestellt. Daher ist die Wahl eines Rundstahldurchmessers von ϕ20 mm sinnvoll.

2. Manuelle Ausklinkmethoden

Die Methode, den Kegelstumpf eines Kegels von Hand zu fräsen, ist im Grunde dieselbe wie die Methode zum Fräsen des Bogens eines kleinen kreisförmigen Rohrbogens. Bei der Formgebung werden meist ein großer Hammer und ein Rillenbogenhammer auf einer radialen Form verwendet, wobei das Prinzip befolgt wird, zuerst die Enden und dann die Mitte zu rillen, wobei die Rillen allmählich von einer flachen Ebene aus vertieft werden, und eine Schablone verwendet wird, um die Krümmung jederzeit zu überprüfen.

3. Verfahren zur Korrektur von Rillenfehlern

Bei Problemen, die während des Nutenfräsens auftreten, können die folgenden Methoden zur Korrektur verwendet werden.

(1) Äußere Form des Pfirsichs

Abbildung 23a zeigt die dreidimensionale Form einer äußeren Pfirsichform, die durch zwei Andockstellen gebildet wird. Der Grund für die äußere Pfirsichform ist eine unzureichende Formgebung des oberen Endbogens während des Einstechens (insbesondere am Ende). Die Abbildungen 23b und 23c zeigen die Korrekturmethoden, wobei in Abbildung 23b der obere Bogen von der Außenseite des Kegels und in Abbildung 23c der obere Bogen von der Innenseite korrigiert wird.

a) Dreidimensionales Diagramm der äußeren Pfirsichform

b) Berichtigung von außen

c) Berichtigung von innen

(2) Innere Form des Pfirsichs

Abbildung 24 zeigt die dreidimensionale Form einer inneren Pfirsichform, die durch zwei Andockstellen gebildet wird. Der Grund für die innere Pfirsichform ist ein überformter oberer Endbogen oder ein überformter Bogen beim Vorbiegen.

a) Dreidimensionales Diagramm der inneren Pfirsichform

b) Backing-Hammer-Methode

c) Freitragende Bogenmethode

d) Lichtbogenmethode mit aufgehängter Plattform

Die Abbildungen 24b, 24c und 24d zeigen die Korrekturmethoden, wobei Abbildung 24b die Stützhammer-Methode zeigt, bei der ein Stützhammer an dem überformten Bogenteil angesetzt wird und ein Krafthammer an der Kante angesetzt wird, der sich bewegt und hämmert, um sie zu korrigieren.

Es ist zu beachten, dass der Abstand zwischen dem Punkt der Krafteinleitung und dem Auflagepunkt gering sein sollte (aber nicht überlappen). Bei hoher Steifigkeit der Plattendicke können zwei Personen arbeiten, bei geringer Steifigkeit kann eine Person die Arbeit erledigen. Abbildung 24c zeigt die Methode des freitragenden Bogens, bei der der Bogen während der Formung mit einer Schablone überprüft wird. Es sollte darauf geachtet werden, dass er nicht überkorrigiert wird, da die Formung des oberen Bogens schwieriger ist als die des unteren Bogens.

Abbildung 24d zeigt die Methode des aufgehängten Bogens, bei der die gegenüberliegende Kante aufgehängt wird, selbst wenn der überformte Teil des Bogens die Plattform berührt, und Kraft entlang der Kante ausgeübt wird, um sie zu korrigieren. Es sollte darauf geachtet werden, gleichmäßig zu hämmern, um scharfe Biegungen und Kantenversatz zu vermeiden.

(3) Große Lücke am kleinen Ende und lokaler durchgehender innerer Wulst

Abbildung 25a zeigt die dreidimensionale Form einer großen Lücke am kleinen Ende, die sich bildet, wenn der große Endbogen korrekt ist, der kleine Endbogen jedoch unzureichend ist. Abbildung 25b zeigt die dreidimensionale Form einer durchgehenden inneren Ausbuchtung, bei der der große Endbogen korrekt ist, aber ein lokaler Scheitelfehler in Richtung der Generatrix vorliegt. Diese beiden Defekte sind gleichartig, so dass die Behandlungsmethoden die gleichen sind. Abbildung 25c zeigt die Methode, den Bogen von außen zu formen, und Abbildung 25d zeigt die Methode, den Bogen von innen zu formen.

a) Dreidimensionales Diagramm der großen Lücke am kleinen Ende

b) Dreidimensionales Diagramm der lokalen kontinuierlichen inneren Ausbuchtung

c) Lichtbogenbildung von außen

d) Lichtbogenbildung von innen

Bei dem in Abbildung 25a gezeigten Fehler ist die Bogenformung auf den kleinen Endbereich beschränkt, und die Länge sollte die Hälfte des Kegelstumpfes nicht überschreiten, da sonst die Krümmung des großen Endes beeinträchtigt wird; bei dem in Abbildung 25b gezeigten Fehler kann eine kontinuierliche Bogenformung lokal erfolgen, entweder von innen nach außen oder von außen nach innen.

(4) Große Lücke am langen Ende

Abbildung 26a zeigt die dreidimensionale Form einer großen Lücke am großen Ende, die nach der Positionierung einer Seite der Andocköffnung und der anderen Seite mit einer Lücke am großen Ende entsteht. Der Grund für diesen Fehler ist ein lokaler Bogenmangel am Punkt A in der Abbildung, der dazu führt, dass das kleine Ende um einen Wert von e niedriger ist; Abbildung 26b zeigt die dreidimensionale Form eines korrekten Bogens am kleinen Ende, aber einen allgemein mangelhaften Bogen am großen Ende, was zu einer großen Lücke am großen Ende führt. Beide haben die gleiche Ursache, so dass die Behandlungsmethoden die gleichen sind.

Abbildung 26c zeigt die Methode, den Bogen von außen zu formen, und Abbildung 26d zeigt die Methode, den Bogen von innen zu formen. Es ist zu beachten, dass die Bogenlänge die Hälfte der Generatrix nicht überschreiten sollte, da sonst die kleine Endkrümmung beeinträchtigt wird.

Bei dem in Abbildung 26a dargestellten Defekt genügt es, den lokalen Bogen nur am Punkt A zu bilden, wobei die Länge die Hälfte der Generatrix nicht überschreiten darf. Sobald die Krümmung angepasst ist, verschwindet die Fehlausrichtung am kleinen Ende von selbst.

a) Dreidimensionales Diagramm einer großen Lücke an einem großen Ende

b) Dreidimensionales Diagramm eines großen Spalts an beiden großen Enden

c) Lichtbogenbildung von außen

d) Lichtbogenbildung von innen

(5) Insgesamt überformter Bogen oder lokaler kontinuierlicher überformter Bogen

Abbildung 27a zeigt die dreidimensionale Form eines überformten linken Fächerbogens, bei dem die vier Eckpunkte nach innen abweichen und die beiden oberen Eckpunkte zu hoch liegen. Abbildung 27b zeigt die dreidimensionale Form eines lokalen kontinuierlichen überformten Bogens entlang der Generatrix, der eine große Lücke an der Andockstelle verursacht. Beide haben die gleiche Ursache, daher sind auch die Behandlungsmethoden die gleichen.

a) Dreidimensionales Diagramm eines insgesamt überformten Bogens

b) Dreidimensionales Diagramm eines lokalen überformten Bogens

c), d) Hammerschlagbogenverfahren

e) Freitragende Bogenmethode

Abbildung 27c zeigt die Methode, bei der die konvexe Fläche nach oben auf eine Plattform oder den Boden gelegt und zur Korrektur über die gesamte Länge der Erzeugenden gehämmert wird. Um die Effizienz der Bogenformung zu verbessern, kann ein Fuß zum Treten und Niederdrücken vor dem Hämmern verwendet werden, um einen Rückprall zu verhindern und die Korrekturwirkung zu verbessern. Die Krümmung sollte ständig mit einer Schablone überprüft werden, um eine Überformung zu vermeiden, da das Formen des Bogens schwieriger ist als die Korrektur des Bogens.

Abbildung 27d zeigt die Korrekturmethode für einen lokalen, kontinuierlichen, überformten Bogen, die ähnlich wie in Abbildung 27c funktioniert. Abbildung 27e zeigt die Methode des freitragenden Bogens, die für die lokale Korrektur eines kontinuierlichen, überformten Bogens verwendet werden kann. Während des Vorgangs sollte eine Person das Gerät sicher halten und eine andere Person sollte mit dem Hammer darauf einschlagen, um zu verhindern, dass es aufspringt und Verletzungen verursacht.

(6) Übermäßige Überlappung des oberen Endes und große Lücke am unteren Ende

Abbildung 28 zeigt die dreidimensionale Form mit einer übermäßigen Überlappung des oberen Endes und einem großen Spalt am unteren Ende. Die Ursache dieses Fehlers ist ein lokaler überformter Bogen am oberen Endteil A und ein lokaler mangelhafter Bogen am unteren Endteil B, wodurch sich das obere Ende überlappt und übermäßig anhebt und das untere Ende eine Lücke aufweist und sich nach außen bewegt.

Die Korrektur kann mit den in den Abbildungen 26 und 27 gezeigten Methoden der Bogenbildung und Bogenfreigabe durchgeführt werden. Nach der Korrektur senkt sich der obere Eckpunkt von Teil A, der untere Eckpunkt von Teil B bewegt sich nach innen, und der Fehler wird beseitigt.

(7) Fehlausrichtung der Andockkanten

Die Abbildung 29a zeigt ein Profil mit ungleichmäßigen oder lokal konvexen und konkaven Kanten. Der Hauptgrund für diesen Fehler ist die ungleichmäßige Schlagkraft beim Vorbiegen. Abbildung 29b zeigt ein schematisches Diagramm der Hammerstützmethode, die zur Verbesserung der Korrekturwirkung eingesetzt wird. Der Stützhammer sollte in der Nähe der zu treffenden konvexen Stelle platziert werden, und der Krafthammer sollte sich in der Nähe des Kraftstützpunktes befinden. Je näher, desto besser, denn je geringer der Abstand, desto größer die Korrekturkraft, aber sie sollten sich nicht überschneiden.

a) Perspektivische Ansicht der unebenen Kanten

b) Hammer-Backup-Methode

c) Methode der Plattformaufhängung

Darüber hinaus sollte die Kontaktfläche zwischen dem Krafthammer und dem Stützhammer während des Betriebs so klein wie möglich sein. Die Korrekturkraft ist viel größer, wenn die Kante des Hammers zur Kontaktaufnahme verwendet wird, als wenn die gesamte Hammerfläche verwendet wird. Abbildung 29c zeigt ein Diagramm der Plattformaufhängung zur Korrektur. Die unebene oder konvex-konkave Kante der Platte wird mit der Plattform in Kontakt gebracht, und der konvexe Punkt wird mit dem Hammer bearbeitet, um den Fehler zu korrigieren.

(8) Lücke am großen (oder kleinen) Ende

Abbildung 30a zeigt eine perspektivische Ansicht, bei der eine Naht von zwei ausgerichteten geschweißten Blechen am großen Ende einer anderen Naht einen Spalt aufweist. Die Ursache für diesen Fehler ist, dass der Lichtbogen am kleinen Ende genau richtig ist, während der Lichtbogen am großen Ende mangelhaft ist. Dies kann mit der in Abbildung 26 gezeigten Lichtbogenmethode behoben werden, oder indem zunächst die kleine Öffnung positioniert und geschweißt wird und dann die Lücke durch die Befestigung von zwei Winkeleisen mit Bolzen positioniert und geschweißt wird (siehe Abbildung 30a), oder indem die große Öffnung zusammengedrückt wird, um sie zu schließen (siehe Abbildung 30b).

a) Perspektivische Ansicht der Lücke am großen (oder kleinen) Ende

b) Komprimierung der großen Öffnung

Achten Sie während des Betriebs darauf, dass der kleine Anschluss sicher und ohne übermäßige Nahtlänge verschweißt ist. Ist die Schweißnaht zu kurz, ist die Festigkeit unzureichend, was zu Rissen führen kann und unnötigen Aufwand verursacht. Ist die Schweißnaht zu lang, erhöht sie die Zugkraft des Bolzens.

Beim Anziehen der Schrauben ist die Verformung an den Positionierschweißnähten ständig auf Risse oder Abblättern der Oxidschicht zu überprüfen. Werden solche Probleme festgestellt, sollten sie umgehend behoben werden. Die Methode besteht darin, einen kleinen Punkt an der Stelle zu schweißen, die zum Abblättern neigt, zu warten, bis sie vollständig abgekühlt ist, und dann einen weiteren Punkt zu schweißen. Es ist absolut nicht empfehlenswert, alle Positionsschweißungen auf einmal durchzuführen, da dies die thermische Sprödigkeit der Schweißnaht erhöht und zu Rissen führt.

(9) Verdrehen

Abbildung 31a zeigt eine perspektivische Ansicht einer ordnungsgemäß gewölbten Platte und einer anderen verdrehten Platte. Der Hauptgrund für die Verdrehung ist die Verwendung einer ungeeigneten Form oder die unsachgemäße Einhaltung der Richtungsnut der Konusachse. Sie wird durch die falsche Ausrichtung der Eckpunkte verursacht: Der obere Eckpunkt der Seite A ist niedriger und nach innen gerichtet, während der untere Eckpunkt nach außen gerichtet ist; der obere Eckpunkt der Seite B ist nach außen und höher, während der untere Eckpunkt nach innen und nach oben gebogen ist, was zu einer Verdrehung führt.

a) Perspektivische Ansicht der Verdrehung

b) Schwebendes Hämmerverfahren

c) Umgekehrte Rillenbogenmethode

d) Stangenpressverfahren

e) Schraubenziehverfahren

f) Pad-Pressverfahren

Abbildung 31b zeigt ein Diagramm der Methode des hängenden Hämmerns zur Korrektur. Die Seite A wird innerhalb der Plattform platziert, wobei der obere Eckpunkt durch die Plattformplatte gedrückt wird. Die Seite B wird außerhalb der Plattform aufgehängt, und der obere Eckpunkt der Seite B wird nach unten gehämmert, um die Verdrehung zu korrigieren.

Abbildung 31c zeigt ein Diagramm der Methode des umgekehrten Rillenbogens zur Korrektur. Dabei wird eine umgekehrte Rille in einem Winkel von etwa 90° zur ursprünglichen Rillenrichtung gebildet. Der obere Eckpunkt von Seite A und der untere Eckpunkt von Seite B bewegen sich nach außen, während der untere Eckpunkt von Seite A und der obere Eckpunkt von Seite B sich nach innen bewegen, wodurch die Verdrehung korrigiert wird.

Abbildung 31d zeigt ein Diagramm der Pressbalkenmethode zur Korrektur. Der obere Eckpunkt der Seite B wird unter die Druckstange gelegt, während der untere Eckpunkt der Seite A auf den Boden gelegt wird, um ein Abrutschen zu verhindern. Wird ein schwerer Gegenstand als Drehpunkt verwendet und Kraft auf die Druckstange ausgeübt, kann die Verdrehung reibungslos korrigiert werden.

Abbildung 31e zeigt eine schematische Darstellung der Methode des Schraubenziehens zur Korrektur. Abbildung 31f zeigt eine schematische Darstellung der Korrektur durch Pressen des Pads. Während der Korrektur sollte eine dicke Platte unter das untere Ende der nicht verdrehten Platte gelegt werden, damit der höchste Punkt der Verdrehung nach unten wandern kann. Diese Methode ist einfach und effektiv und wird in der Produktion häufig eingesetzt.

V. Manuelles Biegen von Rohrmaterial

Handbuch Rohrbiegen nutzt einfache Rohrbiegevorrichtungen zum Biegen von Rohrrohlingen. Je nachdem, ob während des Biegens eine Erwärmung erfolgt, kann zwischen Kaltbiegen und Warmbiegen unterschieden werden. Im Allgemeinen wird das Kaltbiegen aufgrund des relativ geringen Biegemoments für Rohrrohlinge mit kleinem Durchmesser (Rohraußendurchmesser D ≤ 25 mm) verwendet, während für Rohrrohlinge mit großem Durchmesser meist das Warmbiegen eingesetzt wird.

Für das manuelle Rohrbiegen sind keine speziellen Rohrbiegevorrichtungen erforderlich. Die erforderlichen Biegevorrichtungen sind einfach, haben niedrige Herstellungskosten und sind leicht einzustellen, aber der Nachteil ist der hohe Arbeitsaufwand und die geringe Produktivität. Daher eignet sich dieses Verfahren nur für die Kleinserienfertigung ohne spezielle Biegeausrüstung.

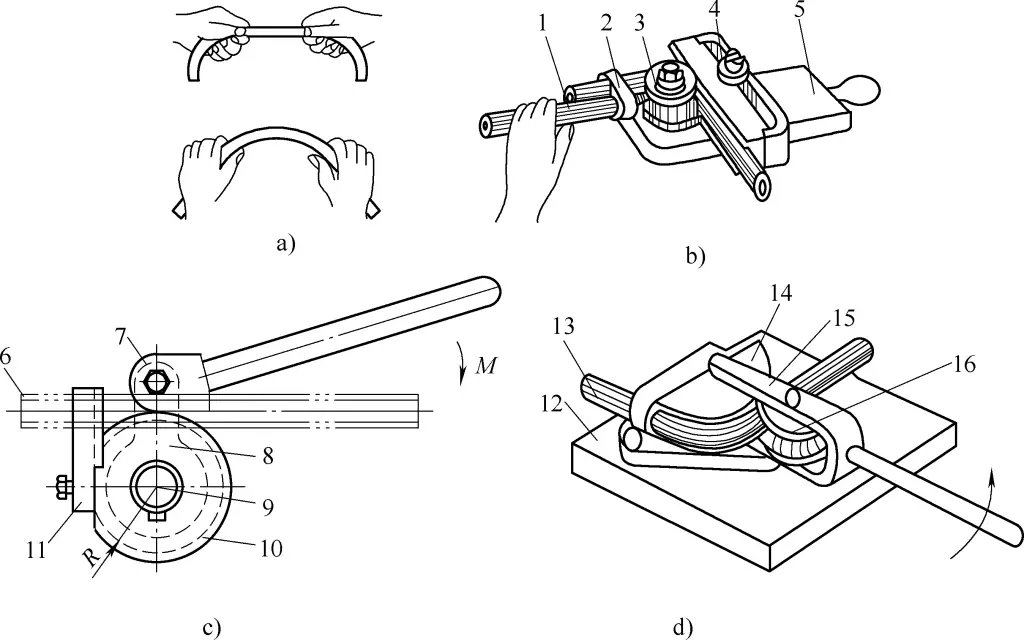

1. Methoden zum Biegen von Rohrmaterial

Für Kupferrohre mit kleinem Durchmesser kann das manuelle freie Biegen verwendet werden. Vor dem Biegen sollte das Kupferrohr geglüht und schrittweise gebogen werden, wobei es gleichzeitig von Hand geformt wird. Der letzte Schritt besteht im Abschneiden, um eine ovale Querschnittsform zu erreichen und einen glatten und runden Biegebogen zu gewährleisten. Während des Vorgangs ist es zu vermeiden, eine große Krümmung auf einmal zu biegen, um schwerwiegende Biegeverformungen in den toten Winkeln zu vermeiden, die für das anschließende Beschneiden nicht förderlich wären (siehe Abbildung 32a).

a) Manuelle Biegeausbildung

b) Drehscheiben-Rohrbiegevorrichtung

c) Biegevorrichtung für Formen

d) Feststehende Biegevorrichtung für Formen

1-Griff

2-Haken

3-Drehscheibe

4-Abutment-Eisen

5-Grundplatte

6-Rohr

7-griffiger Pressblock

8-Ohrring

9-Dachziegel

10-Biegeform

11-Klemmblock

12-Plattformen

13-Rohr blank

14-Feste Form

15-Hebel

16-Walze

Für Stahlrohre mit kleinerem Durchmesser können manuelle Rohrbiegevorrichtungen zum Kaltbiegen verwendet werden. Abbildung 32b zeigt die Biegeform mit einer Drehscheiben-Rohrbiegevorrichtung mit kreisförmigen Rillen am Umfang der Drehscheibe und an den Seiten des Eisenblocks, deren Größe entsprechend dem Durchmesser des gebogenen Rohrs ausgelegt werden kann.

Nachdem die Positionen des Drehtellers und des Eisenblocks fixiert sind, kann das Gerät verwendet werden, indem das Rohr in die kreisförmigen Nuten des Drehtellers und des Eisenblocks eingeführt wird, der Rohrrohling eingehängt wird und der Griff gezogen wird, um den Rohrrohling dem Griff folgend im gewünschten Winkel zu biegen.

Abbildung 32c zeigt eine manuelle Rohrbiegevorrichtung mit einer Biegeform. Während des Biegens bleibt die Biegematrize stehen, und der Pressblock dreht sich um die Biegematrize und zwingt das Rohr, sich entsprechend der Matrize zu formen. Da manuelle Rohrbiegevorrichtungen nur zum Biegen von Rohren mit kleinen Durchmessern verwendet werden, ist es nicht erforderlich, die Rohre mit Material zu füllen.

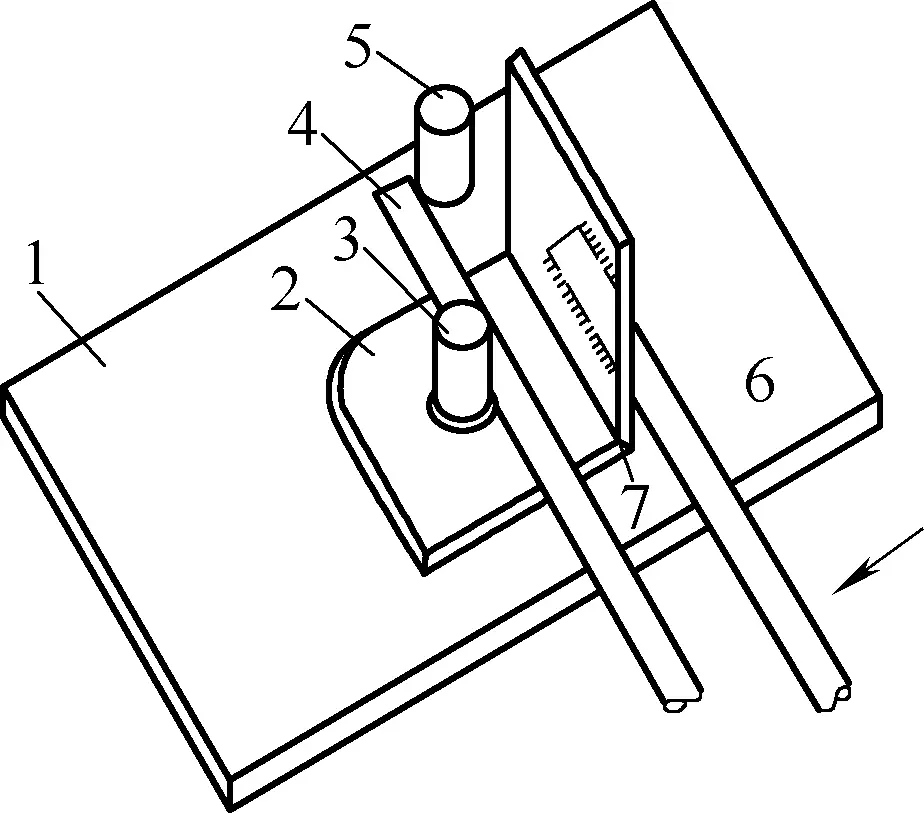

Abbildung 32d zeigt eine manuelle Rohrbiegevorrichtung mit fester Form, die hauptsächlich aus einer Plattform 12, einer festen Form 14, einer Rolle 16 und einem Hebel 15 besteht. Während des Betriebs wird die feste Form 14 auf der Plattform 12 befestigt, die eine halbkreisförmige Nut aufweist, die dem Außendurchmesser des Rohrrohlings 13 entspricht.

Vor dem Biegen wird ein Ende des Rohrrohlings 13 in die halbkreisförmige Nut der feststehenden Form 14 gelegt und mit einer Druckplatte gesichert. Durch Betätigung des Hebels 15 drückt dann die am Hebel 15 befestigte Rolle 16 (die ebenfalls eine halbkreisförmige, dem Außendurchmesser des Rohrrohlings 13 entsprechende Nut aufweist) auf den Rohrrohling 13 und zwingt ihn zum Biegen und Verformen um die feste Form 14. Die Biegung wird gestoppt, wenn der erforderliche Biegewinkel erreicht ist, so dass der Vorgang abgeschlossen ist. Rohrbiegeverfahren.

Für Rohre mit größeren Durchmessern kann, da beim manuellen Biegen ein höheres Drehmoment erforderlich ist, die in Abbildung 32 dargestellte Rohrbiegevorrichtung zum Warmbiegen verwendet werden. Während des Biegens wird der Biegebereich des Rohres mit einer Lötlampe oder Autogenflamme lokal erwärmt. Die Erwärmungstemperatur hängt von den Stahleigenschaften ab und wird im Allgemeinen so lange erhöht, bis das Stahlrohr eine kirschrote Färbung aufweist; danach kann es manuell gebogen werden.

Durch den Austausch des Drehtisches 3, der Biegeform 10 und der festen Form 14 mit unterschiedlichen Durchmessern in den vorgenannten manuellen Rohrbiegevorrichtungen können Rohre mit unterschiedlichen Biegeradien gebogen werden. In ähnlicher Weise kann die in Abbildung 32 gezeigte manuelle Rohrbiegevorrichtung durch den Austausch oder die Verbesserung des Formhohlraums des Drehtisches 3, der Biegeform 10 und der feststehenden Form 14 auch zum manuellen Biegen von Stangen und Profilen verwendet werden.

2. Rohrbiegearbeiten

Um die Qualität des Rohrbiegens zu gewährleisten, müssen korrekte Biegeverfahren beherrscht und angewendet werden, wobei folgende Aspekte besonders zu beachten sind.

(1) Richtige Auswahl der Füllmaterialien

Um eine Verformung des Rohres unter Druck zu verhindern, müssen bei Rohren mit einem Durchmesser von mehr als 10 mm oder mit hohen Formanforderungen Füllmaterialien innerhalb des Rohres zum Biegen verwendet werden. Die Auswahl der Füllmaterialien sollte auf der Grundlage von Faktoren wie dem Rohrmaterial, der relativen Dicke und dem Biegeradius getroffen werden, wie in Tabelle 4 dargestellt. Die Sandfüllung ist die am häufigsten verwendete Methode zum Warmbiegen.

Tabelle 4 Auswahl der Füllmaterialien für Biegerohre

| Material der Rohre | Füllmaterial | Gewünschte Biegeform |

| Stahlrohr | Gewöhnlicher gelber Sand | Nach dem vollständigen Trocknen des Sandes wird das Rohr zum Warm- oder Kaltbiegen gefüllt. |

| Allgemeines reines Kupferrohr, Messingrohr | Blei oder niedrigschmelzende Verbindungen wie Kolophonium | Nach dem Glühen des Kupferrohrs füllen Sie es und biegen es kalt. Beachten Sie, dass beim Erhitzen von Blei zum Schmelzen kein Wasser heruntertropfen darf, um Verletzungen durch Spritzer zu vermeiden. |

| Dünnwandiges reines Kupferrohr, Messingrohr | Wasser | Nach dem Glühen des Kupferrohrs füllen Sie es mit Wasser und frieren es zum Kaltbiegen ein. |

| Kunststoffrohr | Feiner gelber Sand (oder keine Füllung erforderlich) | Schnelles Biegen nach Erwärmung und Erweichung |

(2) Die wichtigsten Punkte des Warmbiegens

Beim manuellen Biegen eines Rohrs mit Erwärmung umfasst der Prozess hauptsächlich vier Schritte: Einfüllen von Sand, Anzeichnen von Linien, Erwärmen und Biegen. Die wichtigsten Punkte sind wie folgt:

1) Füllsand.

Beim manuellen Biegen eines Rohres sind zur Vermeidung von Querschnittsverformungen in der Regel Füllmaterialien im Inneren des Rohrrohlings erforderlich. Zu den üblichen Füllmaterialien gehören Quarzsand, Kolophonium und niedrigschmelzende Legierungen. Für Rohrrohlinge mit größerem Durchmesser wird im Allgemeinen Sand verwendet. Vor dem Einfüllen des Sandes wird ein Ende des Rohrrohlings mit einem konischen Holzstopfen verschlossen, wobei darauf zu achten ist, dass der Stopfen Luftlöcher aufweist, damit die sich ausdehnende Luft beim Erhitzen ungehindert entweichen kann. Nach dem Einfüllen des Sandes wird das andere Ende des Rohrrohlings mit einem Holzstopfen verschlossen.

Der verwendete Sand muss sauber und trocken sein. Vor der Verwendung muss er gewaschen, getrocknet und gesiebt werden. Wenn der Sand Verunreinigungen und Feuchtigkeit enthält, verunreinigen die Zersetzungsprodukte beim Erhitzen die Innenwand des Rohrs, und die Feuchtigkeit dehnt sich als Gas aus, wodurch der Druck steigt und die Holzpfropfen möglicherweise herausgedrückt werden.

Die Korngröße des Sandes sollte unter 2 mm liegen. Wenn er zu groß ist, wird er nicht dicht gepackt, was zu einer Verformung des Querschnitts beim Biegen führt. Wenn er zu fein ist, ist er zu dicht gepackt und lässt sich beim Biegen nicht leicht verformen, was zu Rissen im Rohr führen kann.

2) Markierungslinien.

Die Markierungslinien bestimmen die Länge und Position des im Ofen zu erwärmenden Rohrrohlings. Die Erwärmungslänge des Rohrrohlings kann nach folgendem Verfahren bestimmt werden: Zunächst wird der Mittelpunkt des gebogenen Abschnitts gemäß der Konstruktionszeichnung ermittelt, dann die Länge der Biegung von diesem Mittelpunkt aus gemessen und der Durchmesser des Rohrrohlings dazugezählt.

3) Heizung.

Nach dem Einfüllen des Sandes und dem Markieren der Linien kann mit dem Anheizen begonnen werden. Als Heizstoffe kommen Holzkohle, Koks, Gas oder schweres Dieselöl in Frage. Normale Kesselkohle ist für das Erhitzen von Rohrrohlingen nicht geeignet, da sie einen hohen Schwefelgehalt enthält, der bei hohen Temperaturen in den Stahl eindringen und dessen Qualität beeinträchtigen kann. Wenn die Bedingungen eingeschränkt sind, können Autogenflammen für eine örtlich begrenzte Erwärmung verwendet werden.

Unabhängig von der verwendeten Heizmethode muss die Erwärmung langsam und gleichmäßig erfolgen. Eine unsachgemäße Erwärmung beeinträchtigt die Qualität der Biegung. Die Erhitzungstemperatur hängt von den Eigenschaften des Stahls ab, wobei normaler Kohlenstoffstahl in der Regel auf etwa 1050 °C erhitzt wird.

Wenn der Rohrrohling diese Temperatur erreicht hat, sollte er eine Zeit lang gehalten werden, um sicherzustellen, dass auch der Sand im Inneren die gleiche Temperatur erreicht, um ein schnelles Abkühlen des Rohrrohlings zu verhindern. Das Biegen sollte idealerweise in einer Erwärmung abgeschlossen werden. Wiederholtes Erhitzen kann die Qualität des Stahlrohrs verschlechtern und die Dicke der Oxidschicht erhöhen, wodurch die Rohrwand dünner wird.

4) Biegen.

Nach dem Erhitzen des Rohrrohlings im Ofen kann er zum Biegen entnommen werden. Wenn das erwärmte Teil zu lang ist, kann der nicht benötigte erwärmte Abschnitt mit Wasser gekühlt werden, bevor der Rohrrohling auf die Biegevorrichtung gelegt wird.

Wenn der Biegeradius des Rohrstücks nicht den Anforderungen entspricht, können folgende Methoden zur Anpassung verwendet werden: Wenn die Kurve zu klein ist, kann die Innenseite der Kurve mit Wasser gekühlt werden, um die innere Metallschicht zu schrumpfen; wenn die Kurve zu groß ist, kann die Außenseite mit Wasser gekühlt werden, um die äußere Metallschicht zu schrumpfen.

3. Vorsichtsmaßnahmen für das Biegen von Rohren

(1) Der Biegeradius sollte nicht zu klein sein

Wenn der Biegeradius zu klein ist, kann das Rohr beim Biegen reißen. Beim Kaltbiegen sollte der Biegeradius mehr als das 4-fache des Rohrdurchmessers betragen. Die Mindestwerte für den Biegeradius können gemäß Tabelle 5 gewählt werden.

Tabelle 5 Mindestbiegeradiuswerte für verschiedene Rohre (Einheit: mm)

| Rohre aus reinem Kupfer und Messing | Aluminium-Rohre | Nahtlose Stahlrohre | ||||||

| Außendurchmesser des Rohres Material D | Minimale Biegung Radius Rmin | Rohrwanddicke t | Außendurchmesser des Rohres Material D | Minimale Biegung Radius Rmin | Rohrwanddicke t | Außendurchmesser des Rohres Material D | Minimale Biegung Radius Rmin | Rohrwanddicke t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) Verfahren zum Biegen mehrerer Abschnitte aus Rohrmaterial

Beim Biegen von Rohrmaterial sollte Folgendes beachtet werden: Wenn mehrere Abschnitte am gleichen Rohr gebogen werden müssen MontageWenn es sich bei dem Rohrformstück um ein räumlich gebogenes Teil handelt (d. h. die Biegerichtungen mehrerer gebogener Abschnitte liegen nicht in derselben Ebene), sollte zuerst eine Biegung auf der Plattform vorgenommen werden, und bei dem nachfolgenden Rohrformstück muss ein Ende angehoben und positioniert werden, bevor die anderen Abschnitte der Reihe nach gebogen werden.

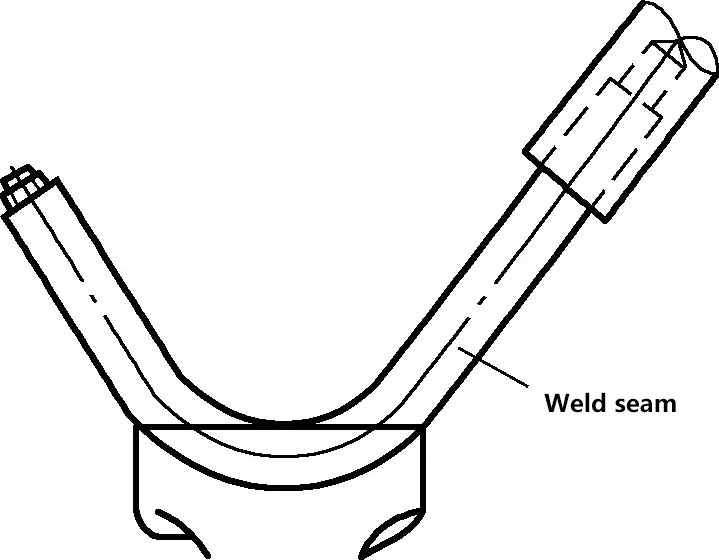

(3) Biegen von geschweißten Rohren

Beim Biegen von geschweißten Stahlrohren sollte die Schweißnaht in der neutralen Lage der Biegung platziert werden, um Risse an der Schweißnaht zu vermeiden (siehe Abbildung 33).

VI. Manuelles Biegen von Profilen

Ähnlich wie beim manuellen Biegen von Rohren können auch verschiedene Profile (z. B. Flachstahl, Winkelstahl, Kanalstahl, Rundstahl usw.) mit geeigneten Biegevorrichtungen manuell gebogen werden. Aufgrund des dickeren Materials und der größeren Steifigkeit von Profilen erfordert das manuelle Biegen von Profilen jedoch häufig den Einsatz von Formen und wird oft mit Warmbiegeverfahren durchgeführt.

Wie in Abbildung 34 dargestellt, handelt es sich um eine manuelle Biegemethode für Winkelstahl. Nach dem Erhitzen des Winkelstahls wird er für das innere Biegen auf die Form 1 gespannt, während die horizontale Kante mit einem Vorschlaghammer geschlagen wird, um zu verhindern, dass sie sich anhebt (siehe Abbildung 34a); für das äußere Biegen (siehe Abbildung 34b) wird der schattierte Bereich erhitzt, um zu verhindern, dass die horizontale Kante zusammenfällt, während die vertikale Fläche mit einem Vorschlaghammer geschlagen wird (siehe Querschnitt A-A in Abbildung 34b), um zu verhindern, dass der Winkel kleiner wird und die horizontale Fläche sich anhebt.

Bei Profilen mit großem Querschnitt reicht das manuelle Biegen durch Warmbiegen unter Umständen nicht aus, so dass ein mechanisches Biegen erforderlich ist. Im Folgenden werden zwei Beispiele für das manuelle Biegen von Profilen gezeigt.

1. Manuelles Biegen eines Vollkreis-Flachstahlrings

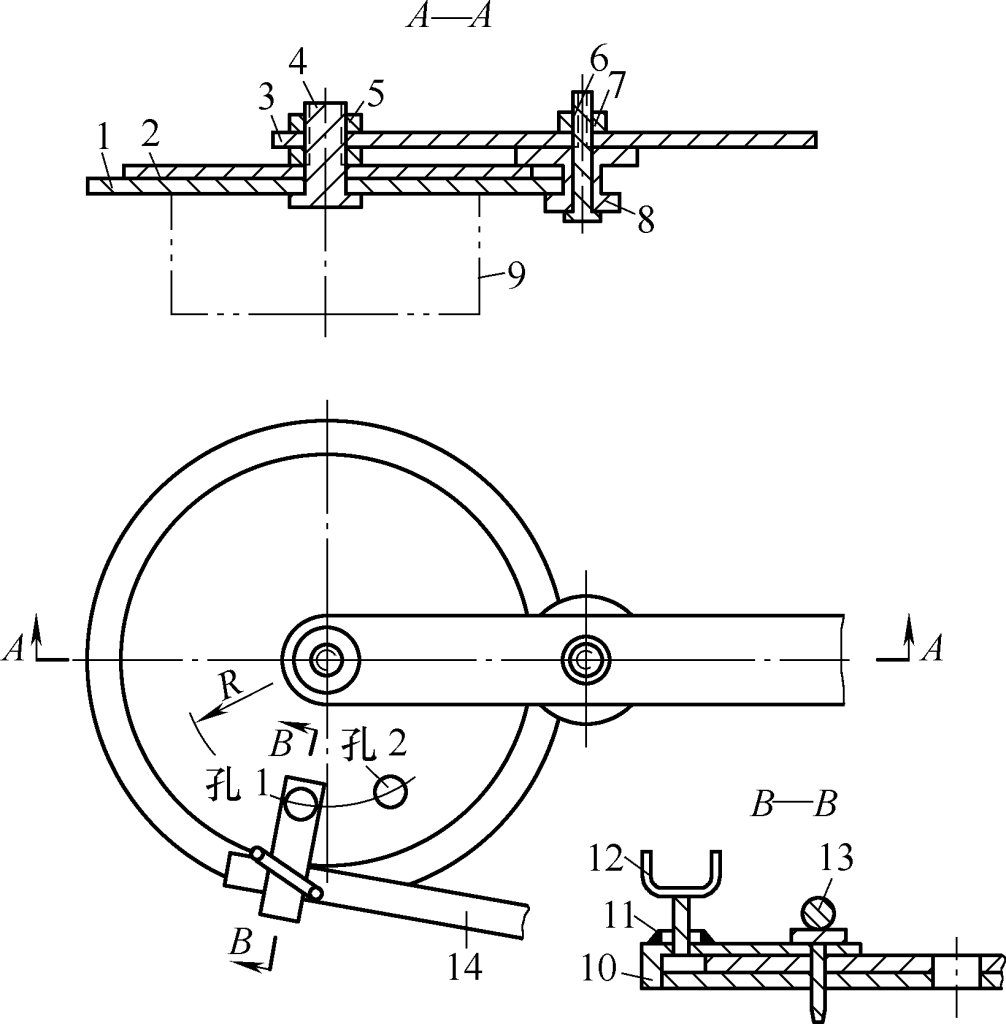

Flachstahl ist eines der gebräuchlichsten Profile, und aufgrund seiner Dicke erfordert das manuelle Biegen den Einsatz von Formen zur Unterstützung. Die entworfene Form für den Flachstahlring ist in Abbildung 35 dargestellt.

1-Formen-Grundplatte

2-Formen-Platte

3-Griff

4-Schraube

5-Nuss

6, 7-Drehbare Druckschraube und Mutter

8-Walzen-Rolle

9-Fixierter Rahmen

10-Fixierte Pressplatte

11-Nuss

12-Griff

13-Beweglicher Stift

14 Flachstahl zum Biegen

(1) Konstruktionsprinzipien und Eigenschaften der Form

Um sicherzustellen, dass die Form des Flachstahlrings den Konstruktionsanforderungen entspricht, werden die Formgrundplatte 1 und die Formplatte 2 kreisförmig gestaltet. Der Durchmesser der Formplatte 2 sollte um eine bestimmte Schwindungszulage erhöht werden, die auf der Querschnittsschwindungsrate des Materials basiert (eine Erhöhung von 0,1%-0,2% des Durchmessers), um die Kühlschwindung zu berücksichtigen. Die Kanten und Löcher müssen bearbeitet werden, um die strukturelle Präzision zu verbessern.

Die Dicke der Formplatte 2 sollte 2-1,5 mm größer sein als die Dicke des zu biegenden Flachstahls. Dies ist notwendig, um den erhitzten Flachstahl aufzunehmen. Darüber hinaus sollte die Walzrolle 8 ebenfalls bearbeitet werden, um die strukturelle Präzision und die Qualität des Flachstahlrings zu verbessern. Sie hat die Form eines I-Trägers mit einer größeren Oberseite und einer kleineren Unterseite, hauptsächlich um eine ausreichende Festigkeit zu gewährleisten und sicherzustellen, dass der Flachstahlring in die Form passt. Die Nuthöhe sollte 1-1,5 mm größer sein als die kombinierte Höhe der Platten 1 und 2.

Die innere Ebene des oberen Flansches dient zur Vermeidung von Faltenbildung, während sowohl der obere als auch der untere Flansch der Führung dienen. Die innere Ebene des Stegblechs dient zur Formung der Walzform.

Die feste Pressplatte 10, die Mutter 11 und der Griff 12 wirken zusammen, um den Flachstahl fest zu pressen und zu verhindern, dass er sich beim Biegen bewegt.

Um die geraden Abschnitte zu eliminieren und einen Vollkreis im Flachstahlring zu bilden, werden die Löcher 1 und 2 entworfen.

(2) Biegeverfahren

Die Schritte und Methoden zum manuellen Biegen eines flachen Stahlrings mit vollem Kreis sind wie folgt:

1) Erhitzen Sie das Flachstahlmaterial in einem Ofen auf eine gelb-orange Farbe bei einer Temperatur von 900-1000℃, und lassen Sie es kurz ruhen.

2) Befestigen Sie die feste Pressplatte 10 in der Position von Loch 1 und richten Sie sie mit der Walzrolle 8 aus. Setzen Sie das Flachstahlende schnell ein und drücken Sie es fest, dann drehen Sie den Griff 3, um mit dem Biegen zu beginnen. Wenn sich das Biegen der festen Pressplatte 10 nähert, um die beiden Enden anzugleichen und den geraden Abschnitt zu beseitigen, bewegen Sie die feste Pressplatte 10 schnell zu Loch 2, fixieren Sie sie und fahren Sie mit dem Biegen fort, bis sich die Enden überlappen und nicht mehr weitergehen können.

3) Entfernen Sie die feste Pressplatte 10, nehmen Sie den Flachstahlring mit dem Knüppel heraus und schneiden Sie den überlappenden Teil ab, um einen Vollkreis-Flachstahlring zu erhalten.

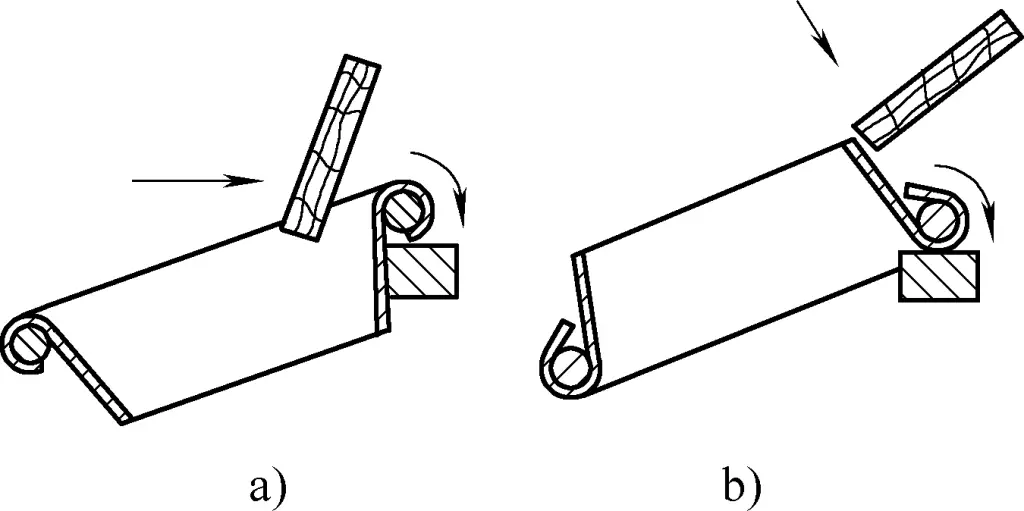

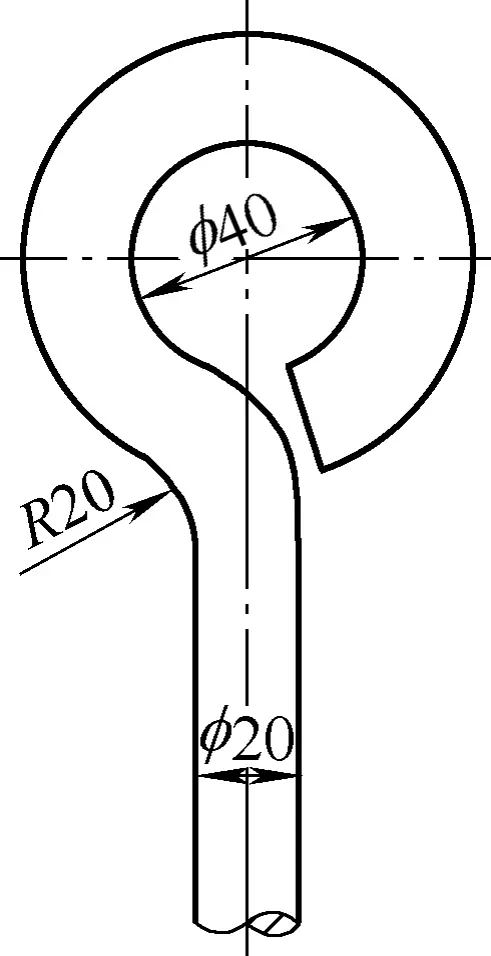

2. Manuelles Biegen von Fragezeichen-Ringen

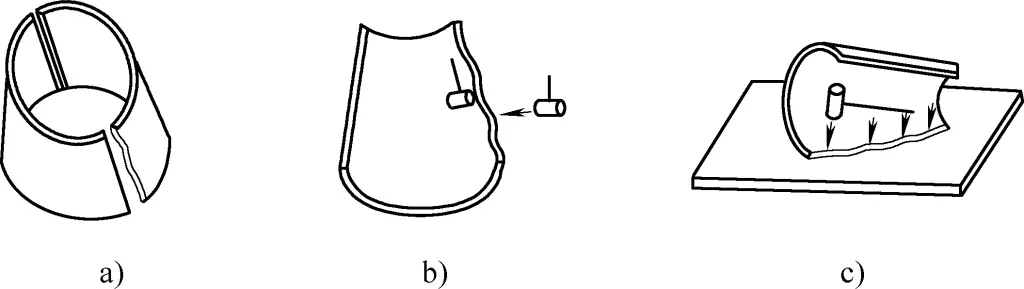

Wie in Abbildung 36 dargestellt, handelt es sich um einen konzentrischen Ring in Form eines Fragezeichens. Der Ring ist aus Rundstahl mit einem Durchmesser von 20 mm gefertigt. Aufgrund der kleinen Produktionsserie wird er im Allgemeinen manuell mit Hilfe einer Form gebogen.

(1) Formgestaltung

Um sicherzustellen, dass der Durchmesser des Mittellochs 40 mm beträgt, sollte der zylindrische Formstift gemäß den in Abbildung 36 angegebenen Abmessungen fest sein, der rechte zylindrische Stift kann fest oder beweglich sein, und der linke muss ein beweglicher zylindrischer Stift sein. Der Abstand zwischen den Innenflächen der einzelnen zylindrischen Formstifte sollte 2-3 mm größer sein als der Durchmesser des Rundstahls (siehe Abbildung 37).

1, 2, 3, 4 - Biegefolge

(2) Biegeverfahren

Abbildung 37a zeigt die Situation beim Biegen eines exzentrischen Rings. Führen Sie den Rundstahl zwischen den mittleren und den rechten zylindrischen Stift ein und biegen Sie ihn in Pfeilrichtung von Position 1 nach Position 2, um einen exzentrischen Ring zu bilden.

Abbildung 37b zeigt die Biegung zur Bildung eines konzentrischen Rings, wie es die Konstruktion erfordert. Biegen Sie von Position 2 nach Position 3 in Pfeilrichtung zurück, führen Sie dann den zylindrischen Stift in das linke Loch ein und biegen Sie den Rundstahl von Position 3 nach Position 4 in Pfeilrichtung, um den Ring zu bilden.

3. Manuelles Biegen von Profilen in jedem Winkel

Zum manuellen Kalt- oder Warmbiegen von Flachstahl, Rundstahl oder Rundrohren mit kleinem Durchmesser in einem beliebigen Winkel verwenden Sie die in Abbildung 38 gezeigte Form.

1-Plattform

2-Rotations-Winkelform aus Stahl

3-Zylinder-Stift

4-Workpiece

5-Fixierter zylindrischer Stift

6-Griff

7-Kontaktstelle

(1) Formgestaltung

Der zylindrische Stift 3 wird auf die Plattform 1 geschweißt, dann wird die drehbare Winkelstahlform 2, auf die ein Griff 6 mit vorgebohrten Löchern aufgeschweißt ist, auf den Stift 3 aufgesetzt. 5 ist ein fester zylindrischer Stift.

(2) Biegeverfahren

Legen Sie das Werkstück 4 zwischen den zylindrischen Stift 3 und den festen zylindrischen Stift 5, drehen Sie den Griff 6 mit Kraft, die rotierende Winkelstahlform 2 wird sich in Pfeilrichtung bewegen. Wenn das Werkstück 4 den Kontaktpunkt 7 berührt, dreht es sich zusammen mit der rotierenden Winkelstahlform 2. Durch kontinuierliche Kraftanwendung kann das Werkstück in jeden beliebigen Winkel gebogen werden.