I. Manuelles Biegeumformverfahren

Das Verarbeitungsverfahren des Biegens von Blechen oder Profilen mit einfachen manuellen Maschinen und Werkzeugen wird als manuelles Biegeformen bezeichnet. Die manuelle Biegeumformung erfordert keine hohen Verarbeitungsbedingungen und ist sehr flexibel in der Anwendung. Es ist jedoch mit einem hohen Arbeitsaufwand, einer geringen Präzision der gebogenen Teile und einer geringen Produktivität verbunden. Daher wird sie häufig für die Biegeverarbeitung eingesetzt, wenn nur sehr wenige Teile vorhanden sind. Außerdem wird sie häufig für das manuelle Biegen verwendet, wenn die Ausrüstungsbedingungen nicht gegeben sind oder die mechanische Umformung schwierig ist.

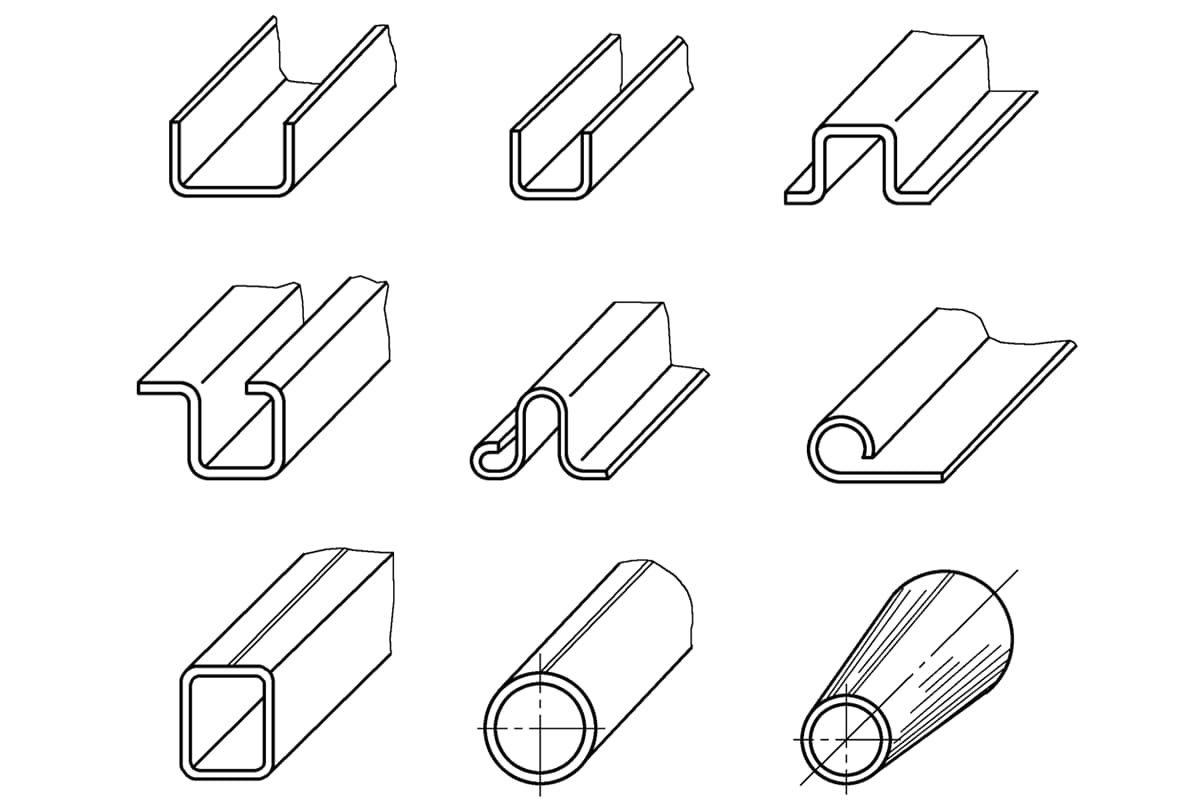

Abbildung 4-1 zeigt verschiedene typische gebogene Blechteile.

1. Biegen von winkligen Teilen

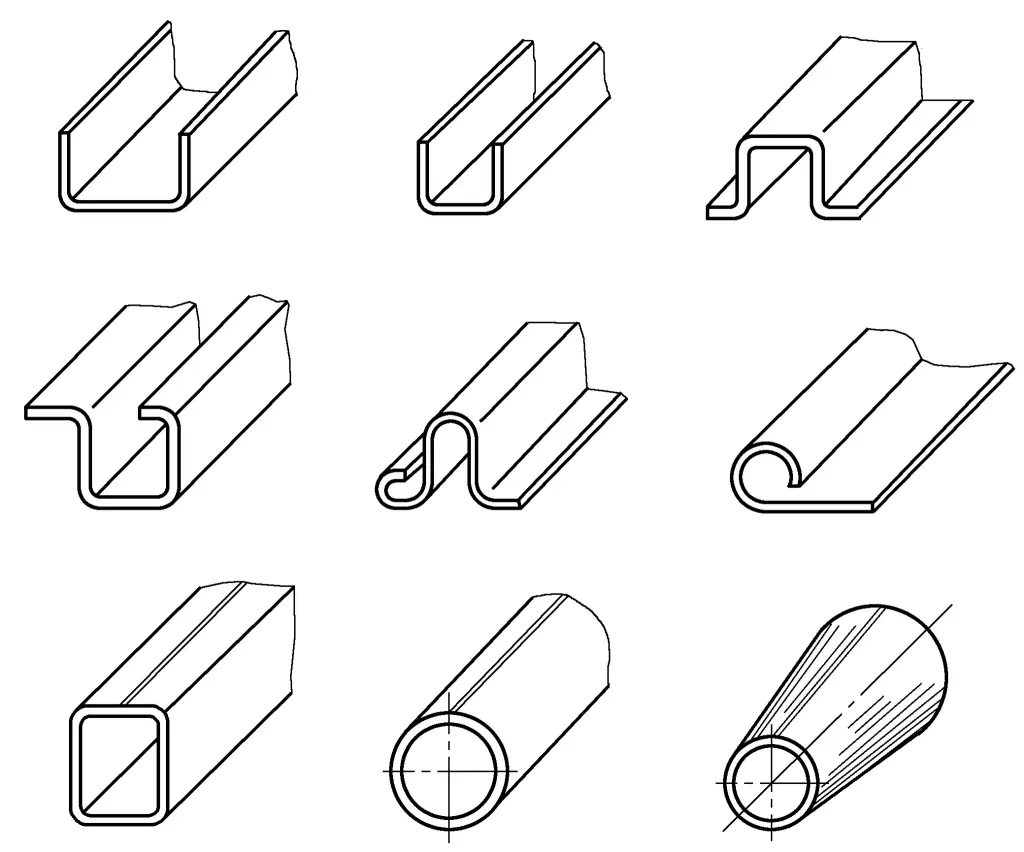

(1) Biegen mit einem Vierkanteisen

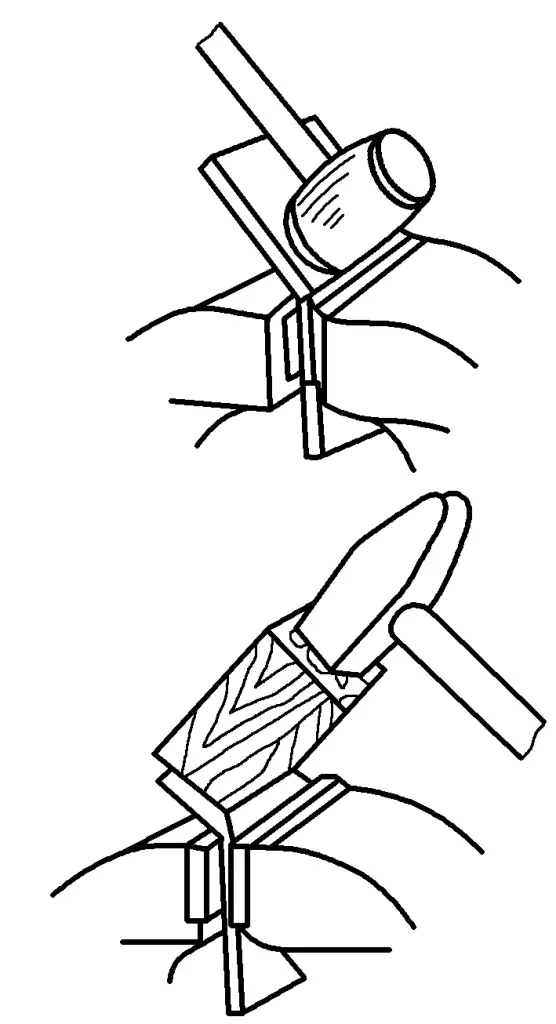

Zeichnen Sie zunächst die Biegelinie auf das Blech, richten Sie die Biegelinie an der Ecke des Vierkanteisens aus, halten Sie das Blech mit der linken Hand und verwenden Sie einen Holzhammer mit der rechten Hand, um beide Enden in einem bestimmten Winkel zur Positionierung zu biegen, und biegen Sie es dann vollständig in Form, wie in Abbildung 4-2 gezeigt.

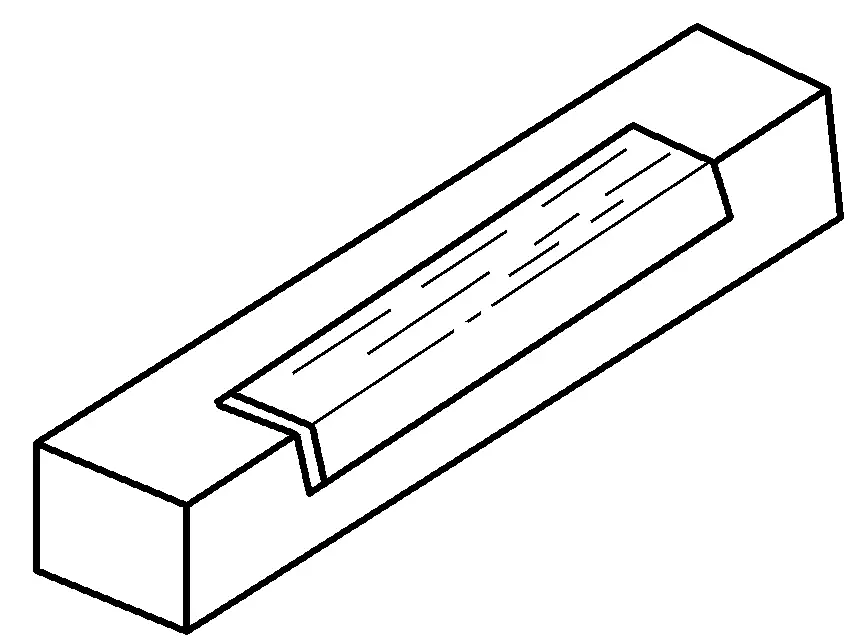

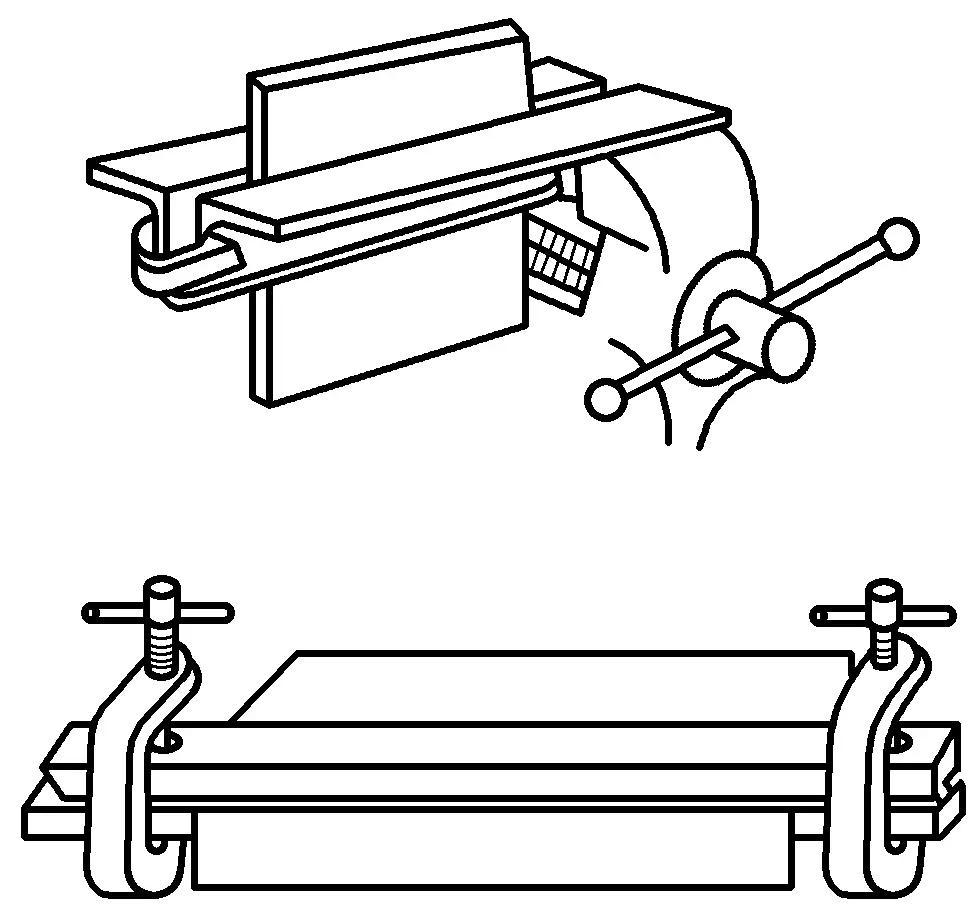

(2) Biegen mit Winkeleisen

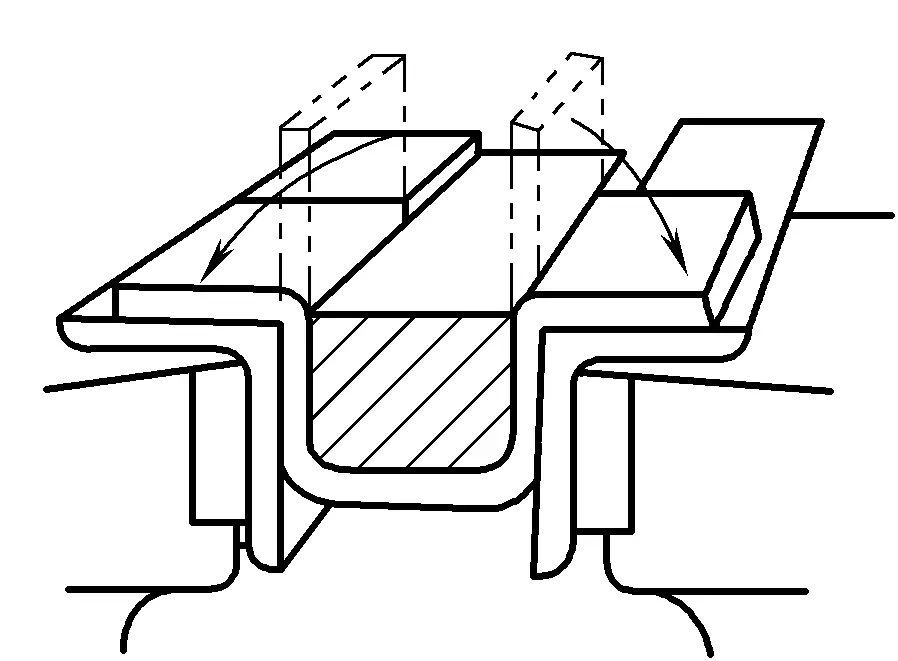

Wenn Sie breite und dicke Bleche biegen, können Sie das Blech zwischen zwei Winkeleisen auf einem Schraubstock einspannen oder eine bügelförmige Klemme verwenden, um das Blech zu halten, und es dann mit einem Holzhammer biegen, wie in Abbildung 4-3 gezeigt.

(3) Biegen mit einem Schraubstock

Zeichnen Sie zunächst eine Linie an der Biegeecke des Blechs, richten Sie die Linie mit den Backen des Schraubstocks aus und spannen Sie sie ein, dann hämmern Sie mit einem Holzhammer an der Unterseite des Blechs entlang. Wenn die überstehende Länge des Blechendes kurz ist, können Sie einen Holzklotz an der Biegeecke platzieren und einen Holzhammer für indirektes Hämmern verwenden, um es zu biegen, wie in Abbildung 4-4 gezeigt.

2. Biegen von U-förmigen Teilen

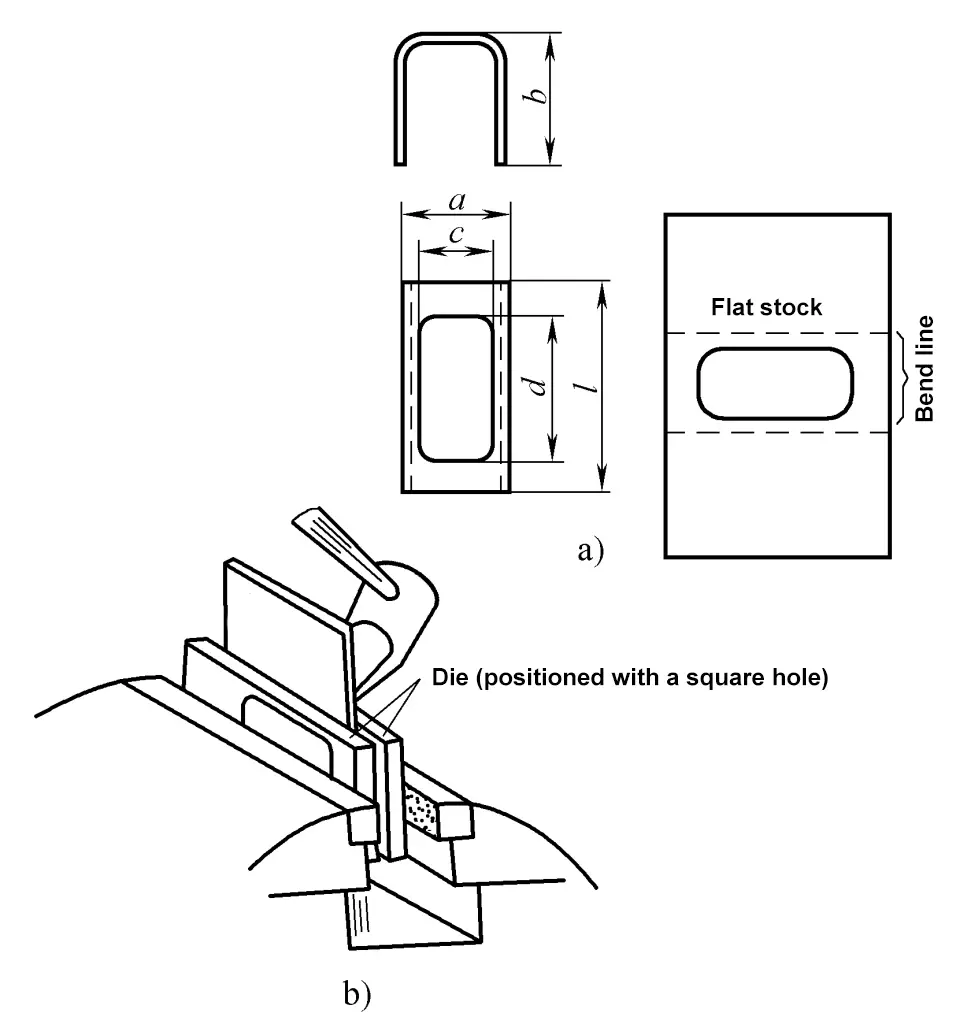

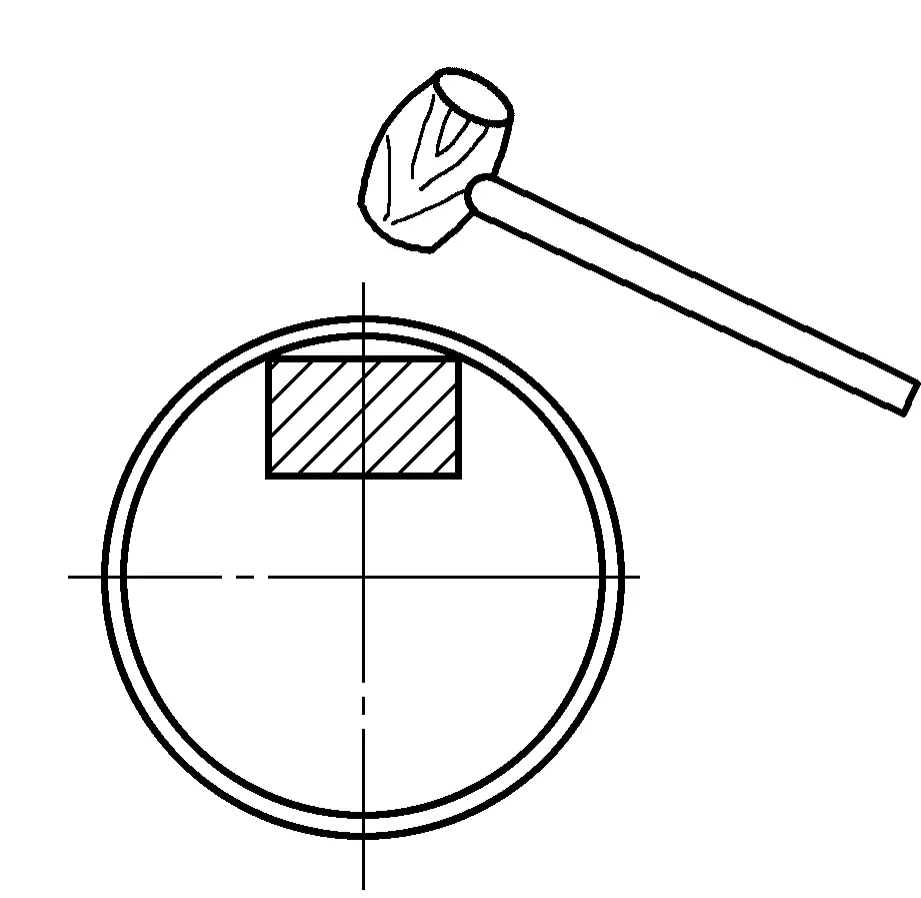

In Abbildung 4-5a sind das zu biegende Teil und der ungefaltete Rohling abgebildet. Wenn vor dem Biegen Löcher in den Rohling gebohrt werden, ist der Abstand zwischen der Biegelinie und der Innenkante des Lochs sehr klein, was das Biegen erschwert, da die Maße c und a nahe beieinander liegen. Daher kann eine Form verwendet werden, um den Rohling in den Schraubstock einzuspannen, wobei das quadratische Loch auf dem Rohling zur Positionierung verwendet wird, wie in Abbildung 4-5b gezeigt, und ihn dann durch Hämmern mit einem Holzhammer zu biegen.

3. Folding U-förmige Teile Biegen

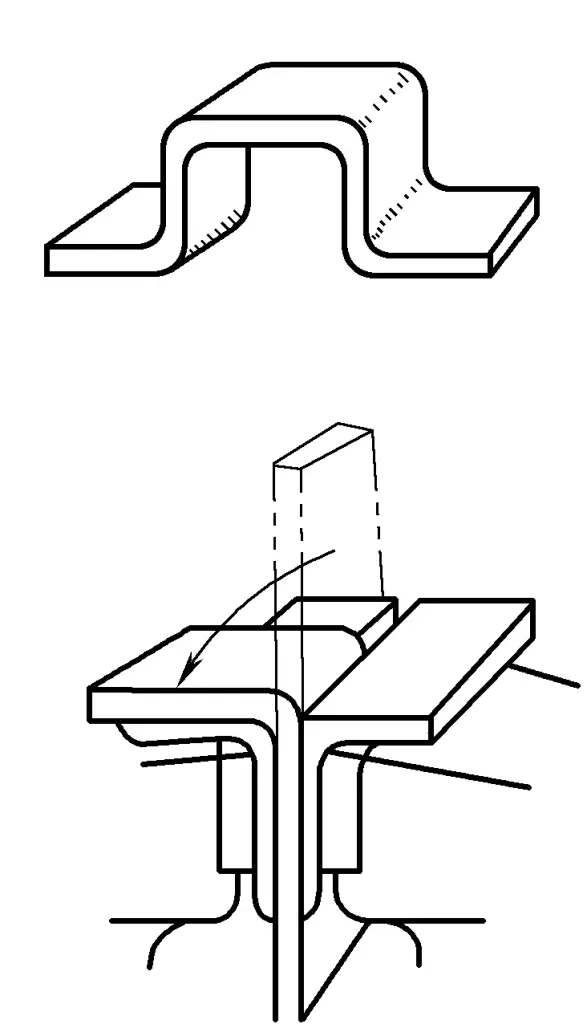

1) Zeichnen Sie vier Biegelinien an den Ecken des Rohlings als Referenz für das Biegen, spannen Sie den Rohling in den Schraubstock ein und biegen Sie eine der mittleren Ecken, wie in Abbildung 4-6 gezeigt.

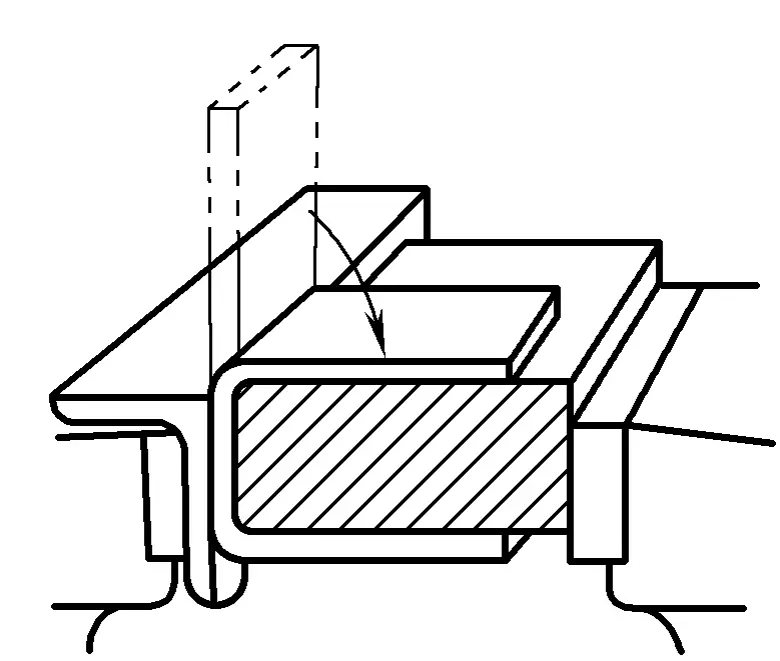

2) Spannen Sie den Rohling mit einer Unterlegscheibe in den Schraubstock ein und biegen Sie eine weitere Ecke, wobei die Dicke der Unterlegscheibe geringer sein sollte als der Abstand zwischen den beiden Ecken, wie in Abbildung 4-7 dargestellt.

3) Verwenden Sie eine weitere Unterlegscheibe, um die letzten beiden Ecken zu biegen, wie in Abbildung 4-8 gezeigt.

4. Zylindrische Biegefläche

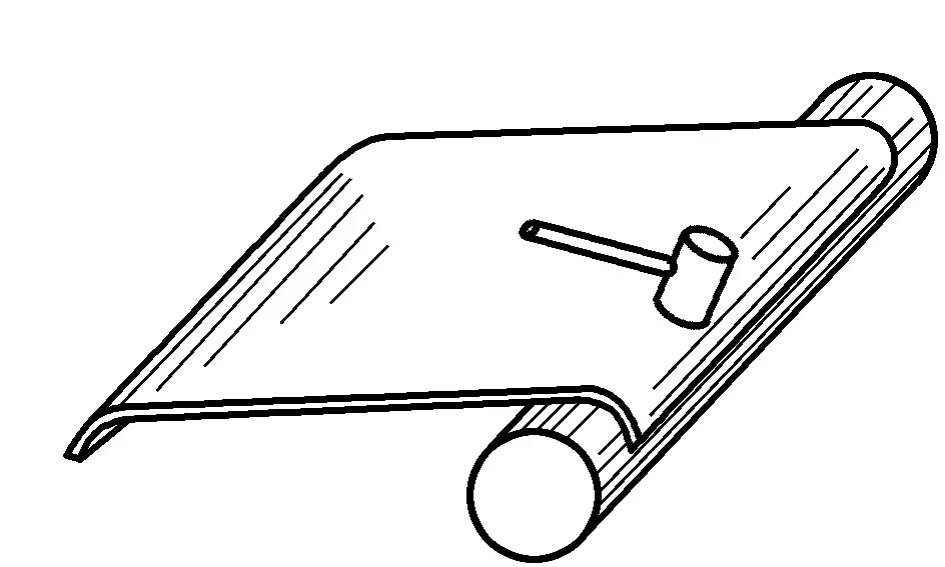

1) Zeichnen Sie Linien parallel zur Biegelinie auf das Blech als Referenz für das Hämmern beim Abrunden; verwenden Sie Rundstahl oder einen Dorn, um beide Enden des Blechs so zu biegen, dass der Krümmungsradius gleich oder etwas kleiner ist als der erforderliche Biegeradius. Wie in Abbildung 4-9 dargestellt.

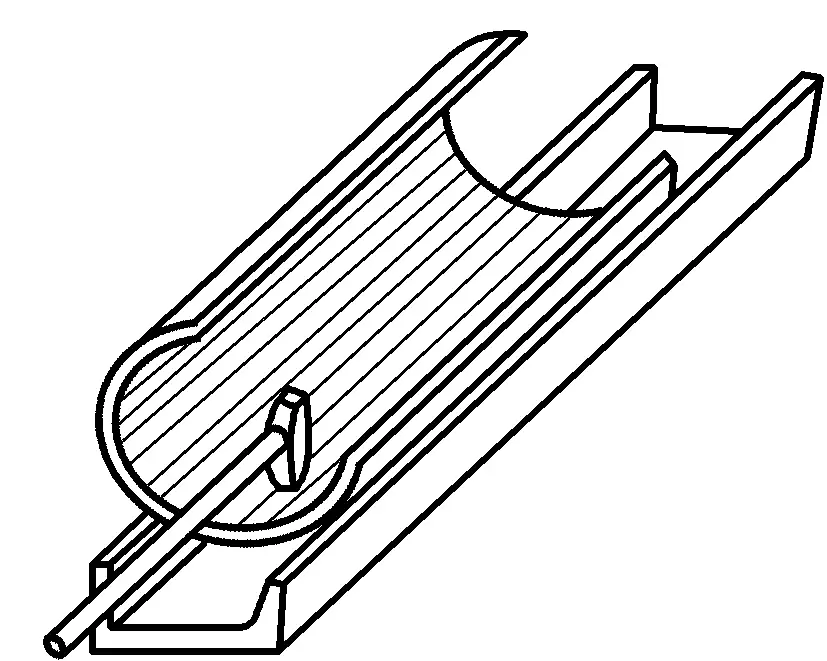

2) Legen Sie die gebogenen Enden des Blechs auf den Kanalstahl oder neben die Schiene und schlagen Sie mit einem Formhammer von beiden Enden zur Mitte hin. Wie in Abbildung 4-10 gezeigt.

3) Setzen Sie den Zylinder zum Abrunden auf den Dorn. Wie in Abbildung 4-11 gezeigt.

5. Biegen der konischen Oberfläche

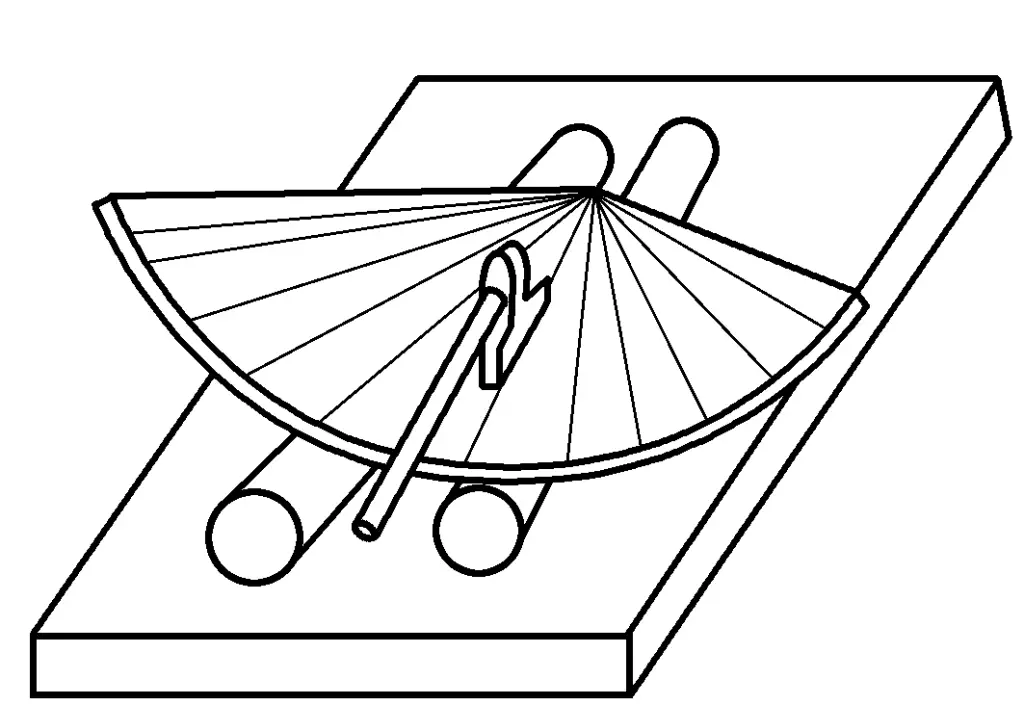

Zeichnen Sie zunächst radiale Biegelinien auf das Blech, legen Sie das Blech dann auf zwei Rundstähle und hämmern Sie mit einem Formhammer entlang der Achse des Blechs, wobei Sie zuerst die Enden und dann die Mitte biegen. Wie in Abbildung 4-12 gezeigt.

II. Maßnahmen zur Vermeidung von Fehlern bei der manuellen Biegeumformung

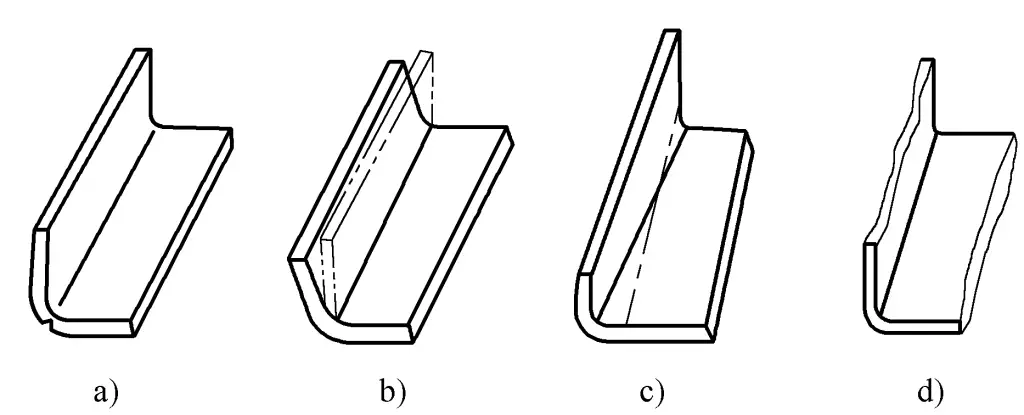

Während des Biegeprozesses treten häufig Fehler wie Biegerisse, Rückfederung, Versatz und ungleichmäßige Biegekanten auf, wie in Abbildung 4-13 dargestellt.

a) Biegerisse

b) Rückfederung

c) Versatz

d) Ungleichmäßige Biegekanten

Unter ihnen sind Biegerisse ein schwerwiegender und häufiger Fehler.

Biegerisse hängen stark mit dem Mindestbiegeradius, den mechanischen Eigenschaften des Materials, der Oberflächenqualität des Blechs, der Qualität der Scherfläche und der Richtung der Materialfasern zusammen. Zur Vermeidung von Biegerissen werden häufig die folgenden Maßnahmen ergriffen:

1) Der Biegeradius sollte größer sein als der Mindestbiegeradius.

2) Verwenden Sie das Warmbiegen oder glühen Sie das Blech vor dem Biegen, um seine Plastizität zu verbessern.

3) Verbessern Sie die Qualität der Scherfläche oder schleifen Sie mit einer Schleifscheibe, um Spannungskonzentrationsfaktoren zu beseitigen.

4) Vermeiden Sie beim Auslegen des Materials, dass die Biegelinie mit der Richtung der Materialfasern zusammenfällt.

5) Die Länge der geraden Kante der gebogenen Teile sollte im Allgemeinen nicht weniger als das Doppelte der Blechdicke betragen, um ein ausreichendes Biegemoment zu gewährleisten.

Wenn weniger als zweimal, kann das Lineal entsprechend verlängert und nach dem Biegen abgeschnitten werden.

6) Um eine Verformung des Blechquerschnitts zu vermeiden, sollte die Biegebreite des Blechs im Allgemeinen nicht weniger als das Dreifache der Blechdicke betragen. Ist die Biegebreite kleiner als das Dreifache, sollten mehrere Teile zusammen auf demselben Blech gebogen und nach dem Biegen auseinandergeschnitten werden.

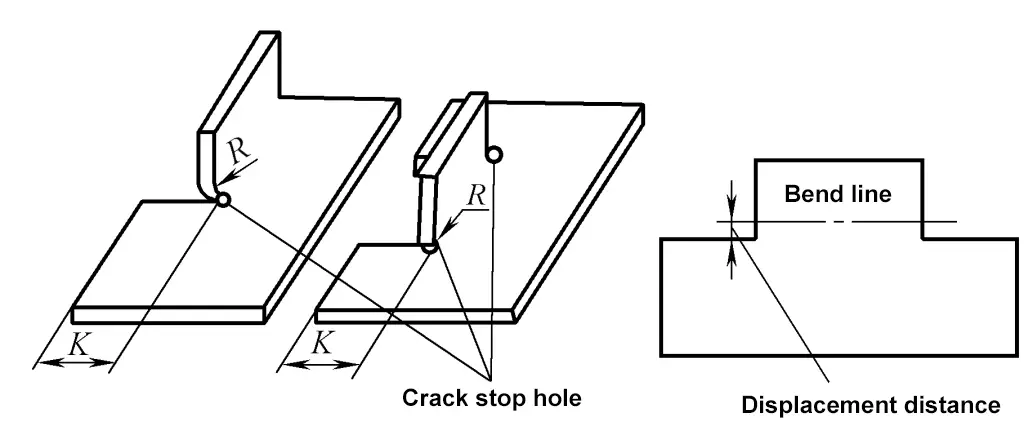

7) Bei Teilen, die lokal zu Kanten gebogen werden müssen, um Biegerisse an den Ecken zu vermeiden, bohren Sie Löcher für Biegerisse vor oder verschieben Sie die Biegelinie um eine bestimmte Strecke nach außen, wie in Abbildung 4-14 gezeigt.

8) Wenn der Radius des gebogenen Teils klein ist, ist zur Vermeidung von Biegerissen auf die Oberflächenqualität des Rohlings zu achten, Grate und andere Oberflächenfehler von der Scherfläche zu entfernen oder die minderwertige Oberfläche auf die Innenseite der Biegung zu legen, so dass sie unter Druck steht und weniger rissanfällig ist.

9) Wenn zum Biegen eine Erwärmung erforderlich ist, sollte die Temperatur der Materialerwärmung gut kontrolliert werden, und die Oberflächentemperatur der Erwärmung sollte gleichmäßig sein. Während des Biegens sollte darauf geachtet werden, dass die Temperatur der Form nicht zu hoch wird, um Verformungen zu vermeiden.

10) Biegeumformung Die Arbeiten sollten in strikter Übereinstimmung mit den einschlägigen technischen Sicherheitsvorschriften des Unternehmens durchgeführt werden.