I. Sägetechniken und -methoden

Unter Sägen versteht man das Trennen von Stahlmaterial durch die Schnittbewegung von Sägezähnen. Mit dem Sägen kann man nicht nur Metall durchtrennen, sondern auch Kerben oder Nähte in das Material einbringen. Bei Nietarbeiten wird das Sägen in der Regel zum Schneiden von Profilen oder kleinen Platten verwendet, wobei zwischen manuellem und mechanischem Sägen unterschieden wird.

1. Manuelles Sägen

(1) Konstruktion einer Handsäge

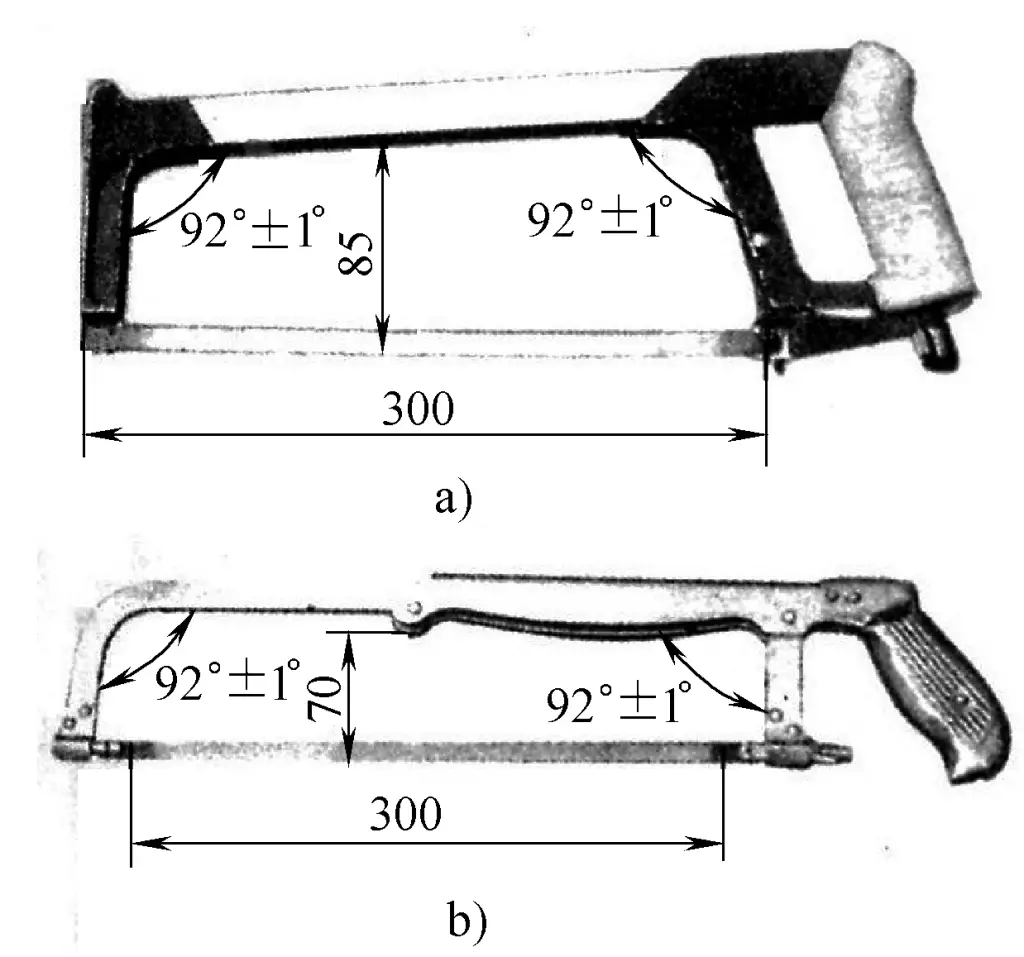

Eine Handsäge besteht aus einem Sägebügel und einem Sägeblatt. Der Sägebügel ist ein Werkzeug zum Halten und Spannen des Sägeblatts, das es in festen und verstellbaren Ausführungen gibt, wie in Abbildung 3-8 dargestellt.

a) Fester Typ

b) Einstellbarer Typ

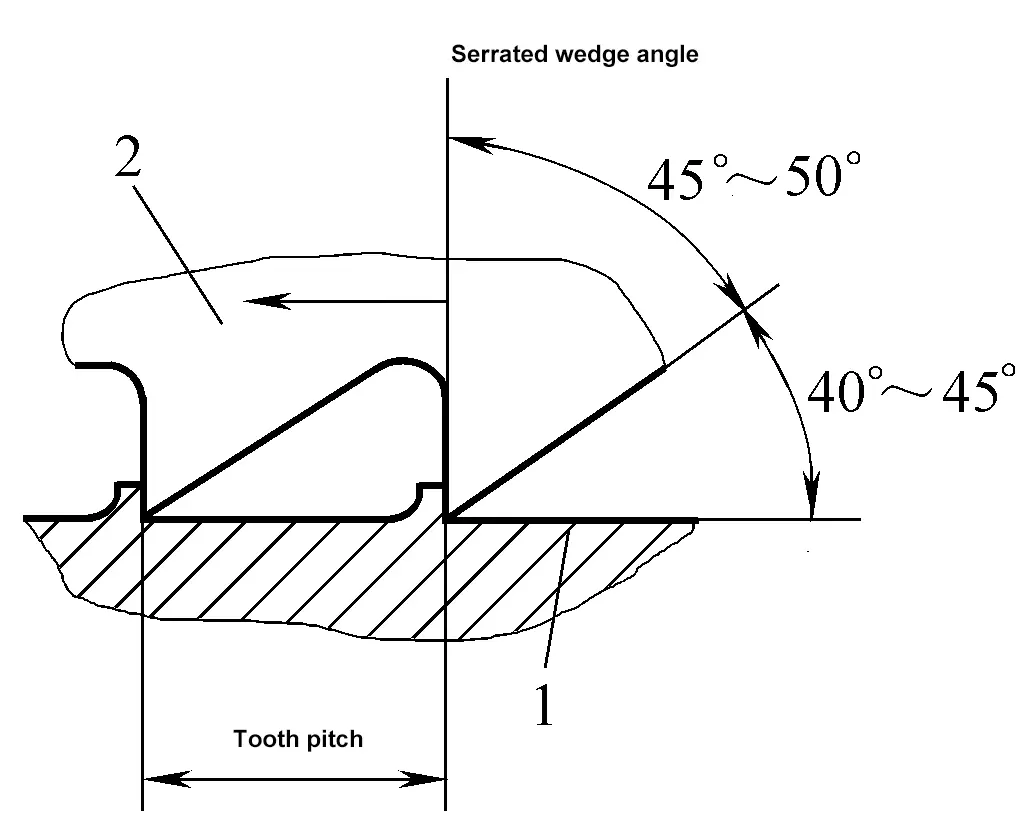

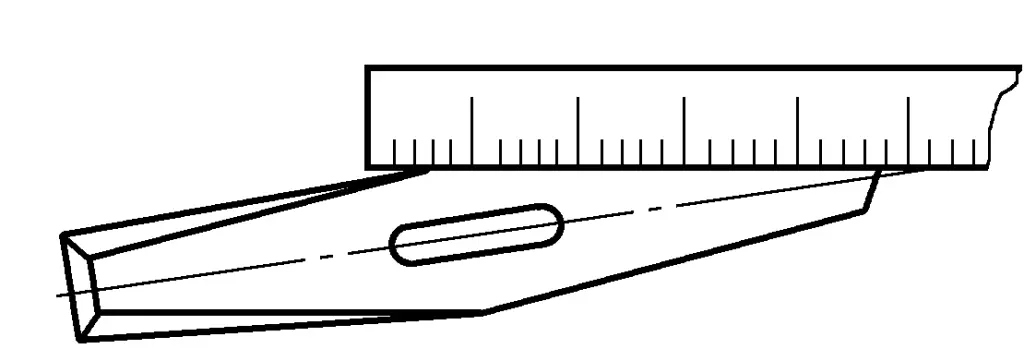

Das Sägeblatt wird aus Kohlenstoff-Werkzeugstahl hergestellt. Übliche Sägeblätter sind etwa 300 mm lang, 12 mm breit und 0,8 mm dick. Die Spezifikationen von Sägeblättern werden anhand der Zahnteilung in grobe, mittlere und feine Zähne unterteilt. Die Anzahl der Zähne pro 25 mm Länge des Sägeblatts wird verwendet, wobei grobverzahnte Sägeblätter 14 bis 18 Zähne, mittelverzahnte Sägeblätter 24 Zähne und feinverzahnte Sägeblätter 32 Zähne haben.

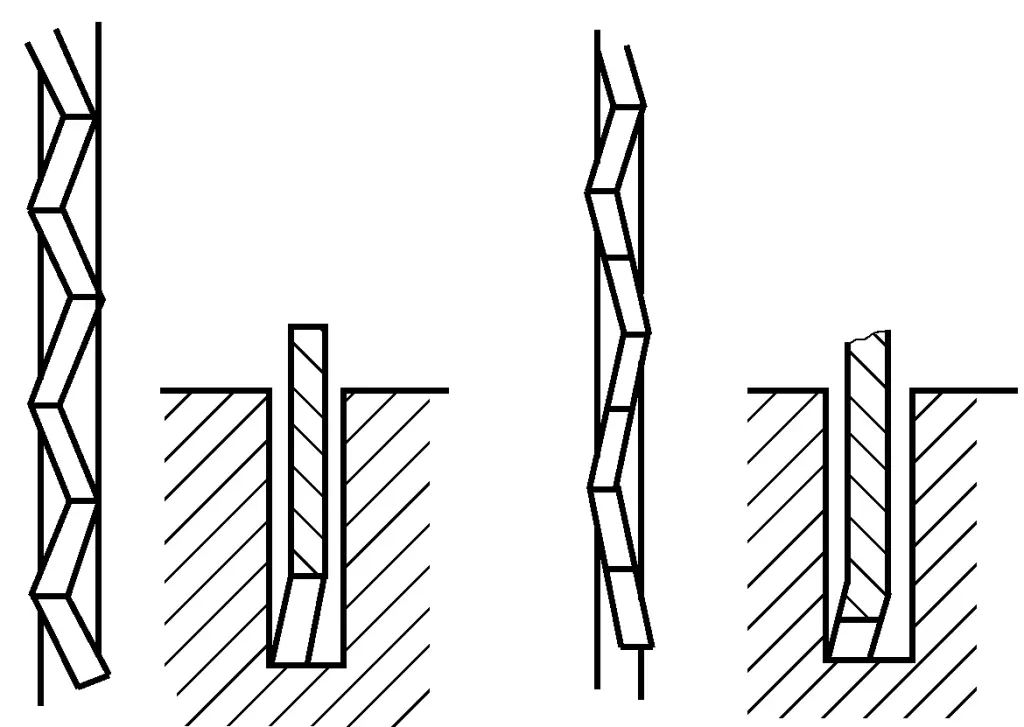

Grobverzahnte Sägeblätter eignen sich zum Sägen von weichen Metalle wie Kupfer und Aluminium, sowie dicke Werkstücke. Fein gezahnte Sägen eignen sich zum Sägen von hartem Stahl, Blechen und dünnwandigen Rohren usw. Sägeblätter mit mittlerer Verzahnung werden in der Regel für die Bearbeitung von normalem Stahl, Gusseisen und Werkstücken mittlerer Dicke verwendet. Abbildung 3-9 zeigt den Einfluss der Grobheit der Zahnteilung auf das Sägen. Die Anordnung der Sägezähne ist oft wellenförmig, wie in Abbildung 3-10 dargestellt, um die Reibung auf beiden Seiten des Sägeschnitts zu verringern.

a) Kreuzförmig

b) wellenförmig

(2) Schritte und Methoden des Sägens

Wählen Sie das geeignete Sägeblatt je nach Material und Dicke des Werkstücks und achten Sie darauf, dass die Anzahl der gleichzeitig sägenden Zähne mehr als zwei beträgt.

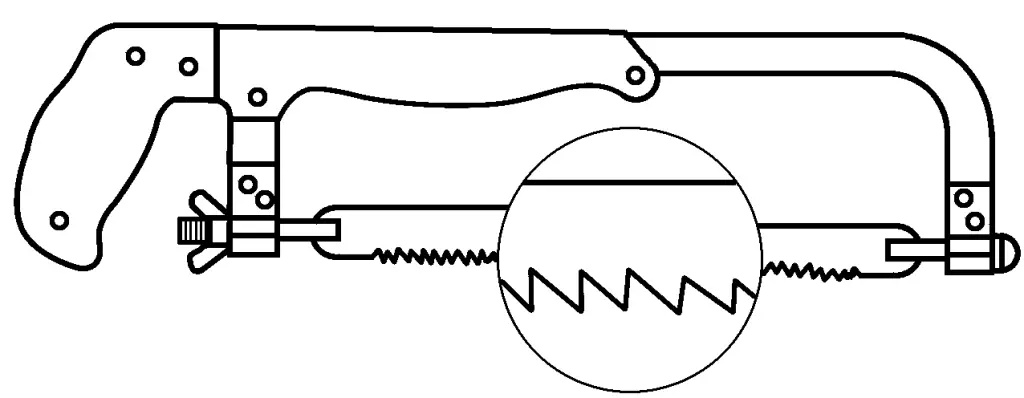

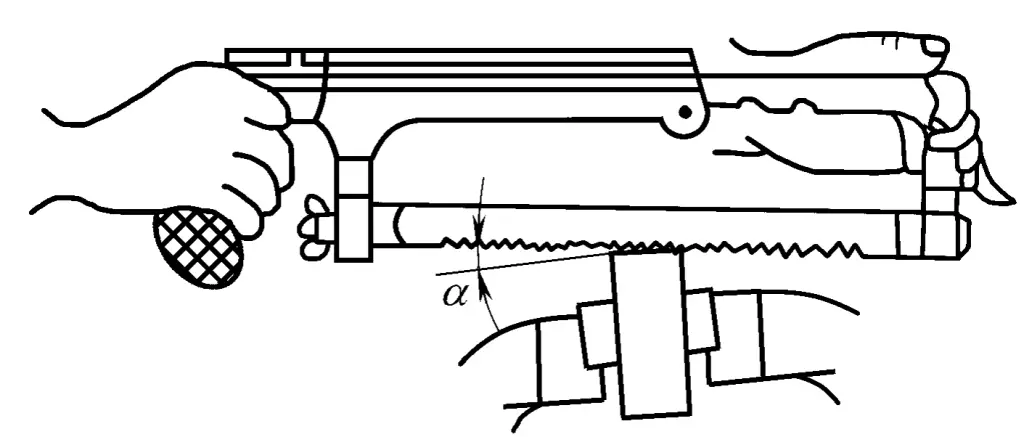

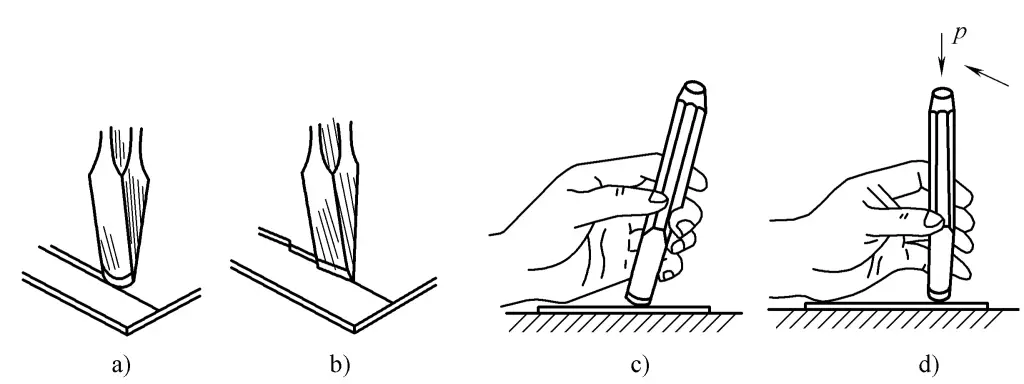

Setzen Sie das Sägeblatt mit den Zähnen nach vorne auf den Sägebügel, wie in Abbildung 3-11 gezeigt. Die Spannung des Sägeblatts sollte angemessen sein, da das Sägeblatt sonst beim Sägen leicht brechen kann.

Beim Einspannen des Werkstücks sollte der Sägeschnitt nicht zu weit von den Backen entfernt sein, um Vibrationen und einen Bruch des Sägeblatts beim Sägen zu vermeiden.

Zu Beginn des Sägens sollte das Sägeblatt in einem bestimmten Winkel geneigt sein, der Neigungswinkel sollte weniger als 15° betragen, wie in Abbildung 3-12 gezeigt, und der Hin- und Herhub des Sägebügels sollte kurz sein, der Druck sollte leicht sein, und das Sägeblatt sollte senkrecht zur Arbeitsfläche stehen. Nach dem Sägeschnitt sollte der Sägebügel allmählich in eine horizontale Richtung hin und her bewegt werden.

Während des Sägens sollte sich der Sägebügel in einer geraden Linie hin- und herbewegen, ohne zu schwingen; beim Vorschieben Druck ausüben, gleichmäßige Kraft ausüben und beim Zurückfahren sanft über das Werkstück gleiten. Die Sägegeschwindigkeit sollte nicht zu schnell sein, in der Regel 30~60 Mal pro Minute. Nutzen Sie das Sägeblatt über die gesamte Länge, um ein schnelles Abstumpfen des mittleren Teils des Blattes zu vermeiden. Verwenden Sie beim Sägen von Stahlwerkstoffen Maschinenöl zur Schmierung. Wenn Sie fast durchgesägt haben, sollte die Kraft leicht sein.

Die Sägemethode sollte entsprechend den verschiedenen Formen der Materialien festgelegt werden, wie in Abbildung 3-13 für das Sägen von Rohren gezeigt. Beim Sägen von Rohren sollte das Sägeblatt den Winkel entlang der Rohrwand ändern. Beim Sägen von Winkelstahl sollten Sie zuerst die Kanten des Winkelstahls sägen.

II. Meißelverfahren und Methoden

1. Begriff des Meißelns

Das Meißeln ist eine Methode zum Schneiden von Metall durch das Schlagen eines Meißels mit einem Handhammer. Meißelarbeiten werden vor allem dort eingesetzt, wo eine mechanische Bearbeitung nicht möglich ist. Außerdem verbessert das Meißeln die Schlaggenauigkeit und bildet eine solide Grundlage für die Montage und Demontage von mechanischen Geräten.

Ihr Arbeitsbereich umfasst:

1) Entfernen von Flanken, Graten usw. vom Werkstück.

2) Schneiden von Materialien.

3) Rillen meißeln.

4) Manchmal auch für die Grobbearbeitung kleinerer ebener Flächen.

2. Gängige Werkzeuge zum Meißeln

Übliche Werkzeuge zum Meißeln sind Hammer und Meißel.

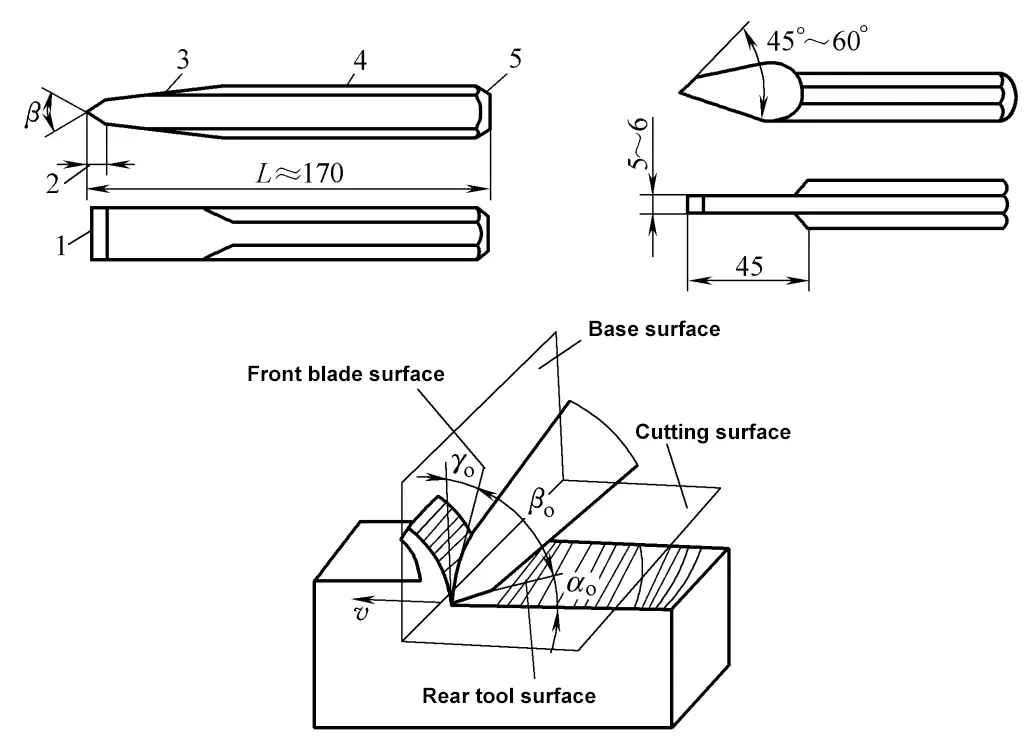

(1) Meißel

Der Meißel besteht aus einem Kopf, einem Schneidteil und einem Meißelkörper. Der Kopf hat eine gewisse Verjüngung mit einer leicht gebogenen Spitze, die die Stabilität durch die Mittellinie des Meißels erleichtert. Der Meißelkörper ist achteckig, hauptsächlich um zu verhindern, dass sich der Meißel beim Meißeln dreht.

Er muss zwei grundlegende Bedingungen erfüllen. Erstens: Der Werkstoff des Schneidteils muss härter sein als der Werkstoff des Werkstücks. Zweitens: Sein Schneidteil muss keilförmig sein, was in der Regel durch Schmieden von Kohlenstoff-Werkzeugstahl und anschließendes Schleifen und Wärmebehandeln erreicht wird.

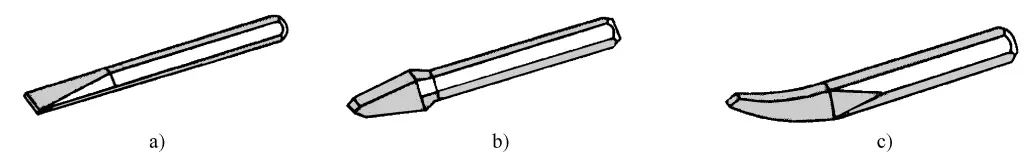

Es gibt viele Arten von Meißeln, die am häufigsten von Kaltarbeitern verwendet werden: Flachmeißel und schmale Meißel. Wie in Abbildung 3-14a dargestellt, ist der schneidende Teil des Flachmeißels flach und wird hauptsächlich zum Meißeln von Ebenen und zum Trennen dünner Bleche verwendet, manchmal auch zum Entfernen von Abfallkanten und Graten an Werkstücken. Wie in Abbildung 3-14b dargestellt, werden schmale Meißel zum Schlitzen, Ausheben von Schweißnähten usw. verwendet.

a) Flachmeißel

b) Schmales Stemmeisen

c) Ölnutenmeißel

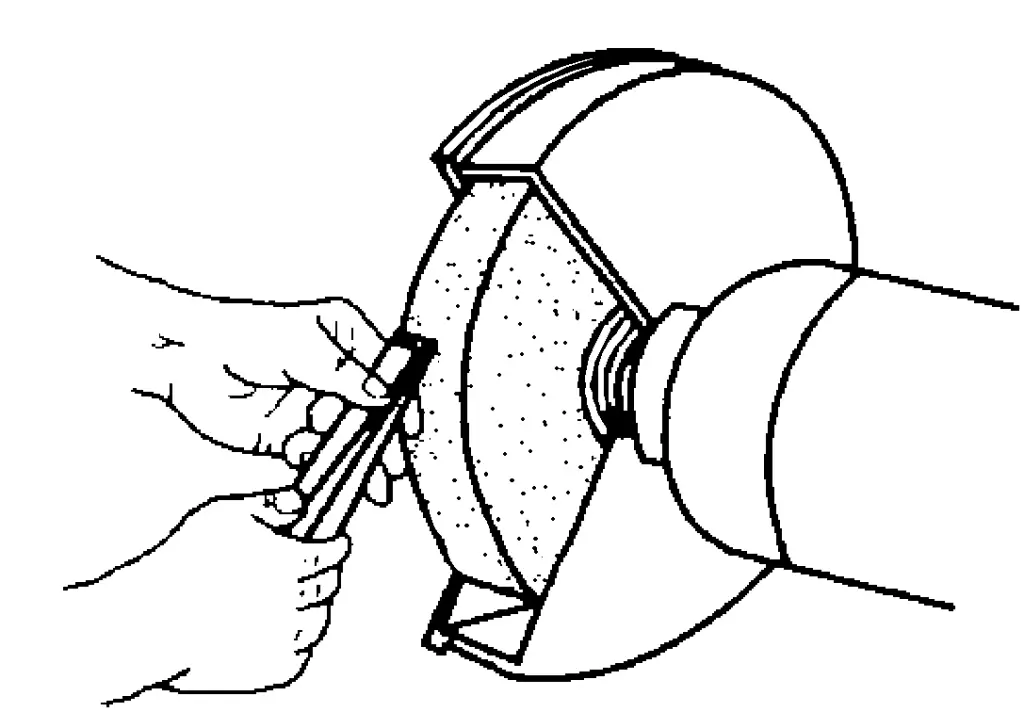

Wenn der Meißel stumpf wird, muss er geschärft werden. Die Methode zum Schärfen des Keilwinkels des Stemmeisens ist in Abbildung 3-15 dargestellt. Halten Sie das Stemmeisen mit beiden Händen und schärfen Sie es an der Kante der rotierenden Schleifscheibe. Während des Schärfens muss die Schneide höher als die Mitte der Schleifscheibe sein, sich über die gesamte Breite der Scheibe nach links und rechts bewegen und die Richtung und Position des Stemmeisens kontrollieren, um sicherzustellen, dass der erforderliche Keilwinkel geschliffen wird.

Der Druck, der beim Schärfen auf den Meißel ausgeübt wird, sollte nicht zu groß sein, die Bewegung sollte sanft und gleichmäßig sein, und der Meißel sollte zum Abkühlen häufig in Wasser getaucht werden, um ein Ausglühen zu verhindern.

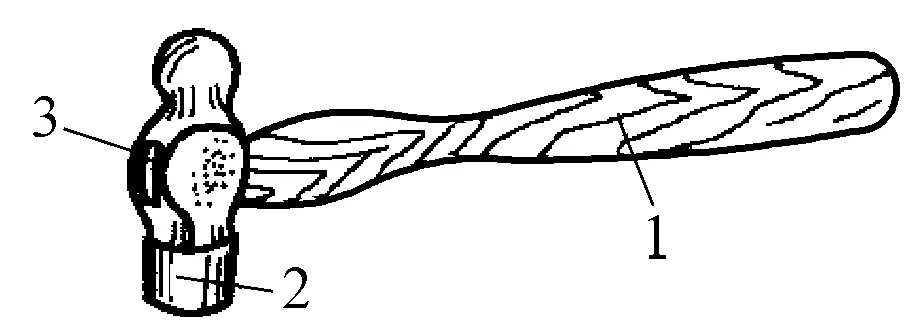

(2) Hammer

Der Hammer besteht aus einem Hammerkopf, einem Holzstiel und einem Keil, wie in Abbildung 3-16 dargestellt, und seine Spezifikationen werden durch das Gewicht des Hammerkopfs angegeben. Der üblicherweise verwendete 1,5-Pfund-Hammer hat eine Stiellänge von ca. 350 mm, und der Holzstiel wird in das Hammerloch eingeführt und mit einem Keil fest verkeilt, um zu verhindern, dass der Hammerkopf herunterfällt.

1 - Holzgriff

2 - Hammerkopf

3 - Schräger Keil

3. Meißelhaltung

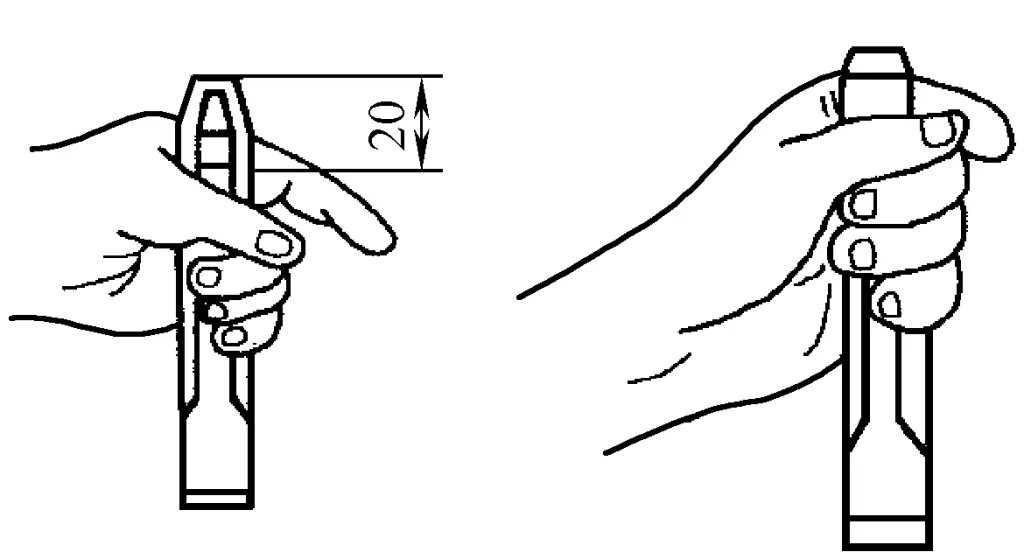

(1) Wie man den Meißel hält

Das Stemmeisen sollte mit dem Mittelfinger, dem Ringfinger und dem kleinen Finger der linken Hand gehalten werden, wobei sich Daumen und Zeigefinger natürlich berühren. Das hintere Ende des Meißels sollte 20 mm aus der Hand herausragen, wie in Abbildung 3-17 dargestellt. Fassen Sie den Meißel nicht zu fest an, um die Vibration des Meißels an der Hand während des Meißelns zu verringern.

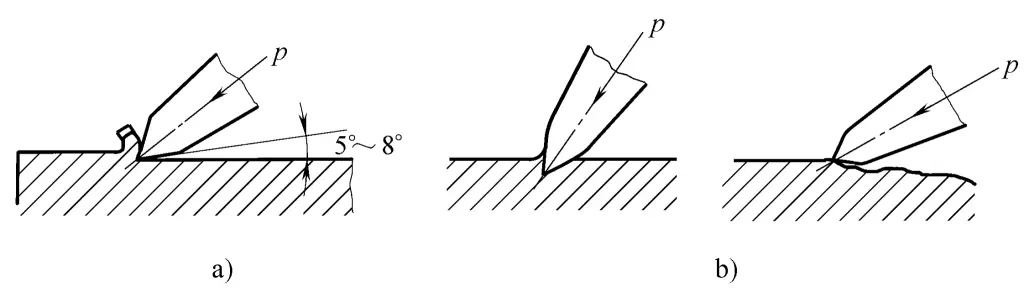

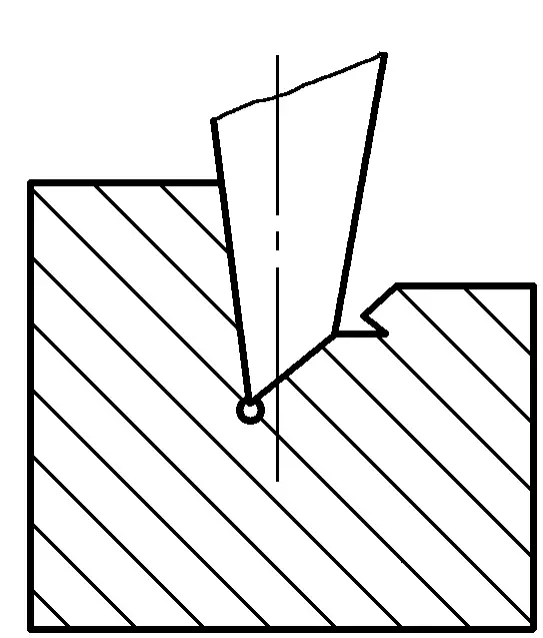

Halten Sie während des Meißelns den Unterarm natürlich flach, um den richtigen Winkel des Meißels beizubehalten. Wenn der Meißel im richtigen Winkel steht, beträgt der Rückschneidewinkel etwa 5°~8°, wie in Abbildung 3-18 gezeigt.

a) Richtig

b) Falsch

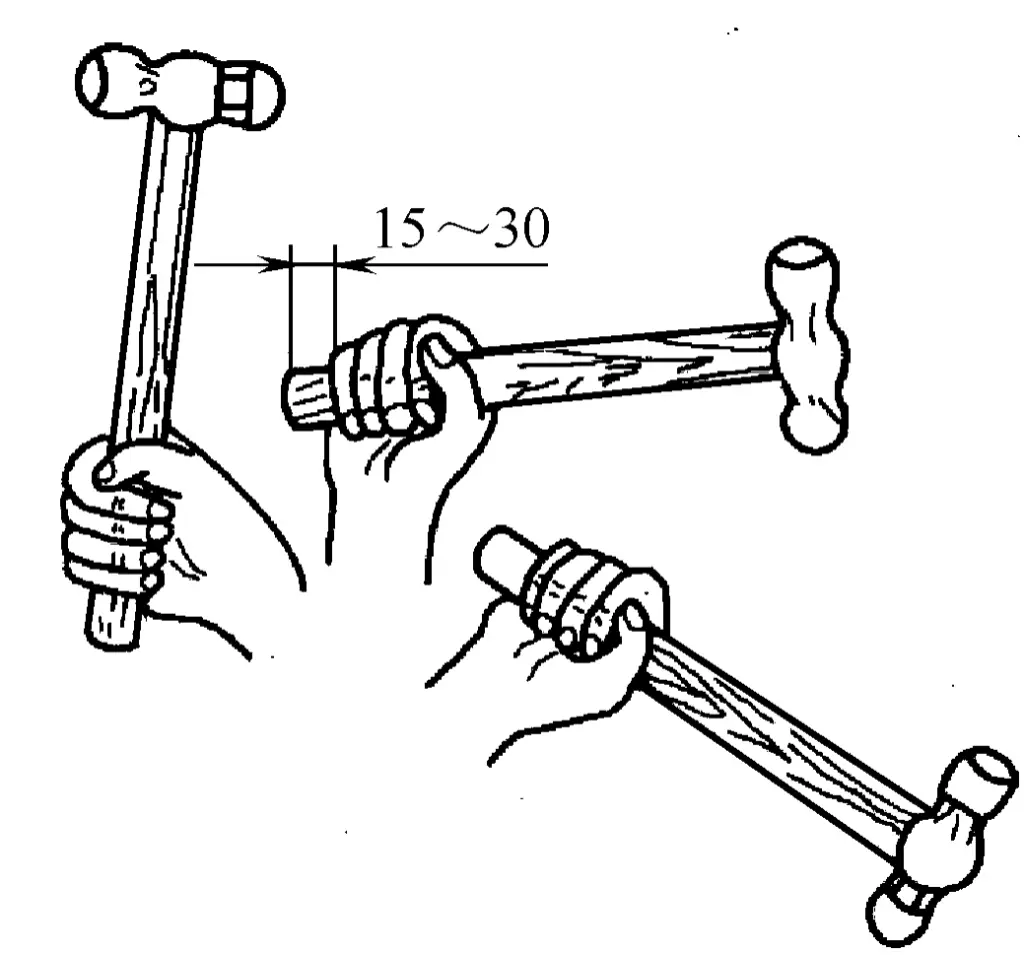

(2) Art und Weise, wie der Hammer gehalten wird

Halten Sie den Hammer mit der rechten Hand, indem Sie ihn mit den ganzen Fingern greifen. Der Daumen drückt leicht auf den Zeigefinger, die Basis des Daumens fluchtet mit der Richtung des Hammerkopfes, und das Ende des Stiels ragt etwa 15-30 mm heraus, wie in Abbildung 3-19 gezeigt.

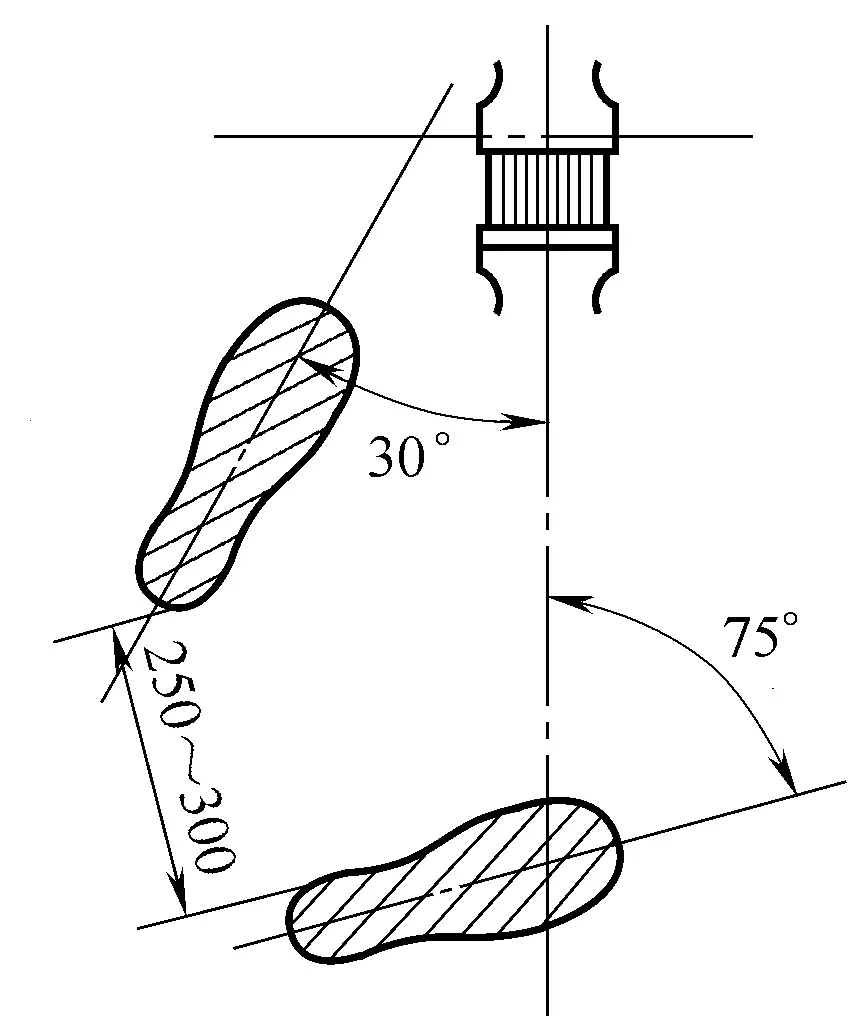

(3) Stehende Haltung

Um eine größere Schlagkraft zu erreichen, muss der Bediener die richtige Körperhaltung einnehmen. Wie in Abbildung 3-20 gezeigt, tritt der linke Fuß einen halben Schritt nach vorne, beide Füße stehen natürlich, der Körperschwerpunkt liegt leicht in Richtung des hinteren Fußes, und der Blick fällt auf den Meißelteil des Werkstücks.

(4) Verfahren zum Schwingen des Hammers

Es gibt drei Arten, einen Hammer zu schwingen: Schwingen aus dem Handgelenk, Schwingen mit dem Ellbogen und Schwingen mit dem Arm. Die Kraft des Hammerschlags ist beim Schwingen aus dem Handgelenk am geringsten, beim Schwingen mit dem Ellbogen größer und beim Schwingen mit dem Arm am größten. Der Ellbogenschwung ist am weitesten verbreitet, und die Ellbogen- und Armschwünge sind in Abbildung 3-21 dargestellt.

a) Ellbogenschwung

b) Armschwung

(5) Hämmergeschwindigkeit

Die allgemeine Schlaggeschwindigkeit beträgt 40-50 Schläge pro Minute. Der Hammer sollte beim Niederschlagen beschleunigt werden, wodurch die Kraft des Hammerschlags erhöht werden kann.

4. Meißeln von Blechen

(1) Meißeln von Werkstücken

Wie in Abbildung 3-22 dargestellt.

(2) Schritte und Methoden des Meißelns

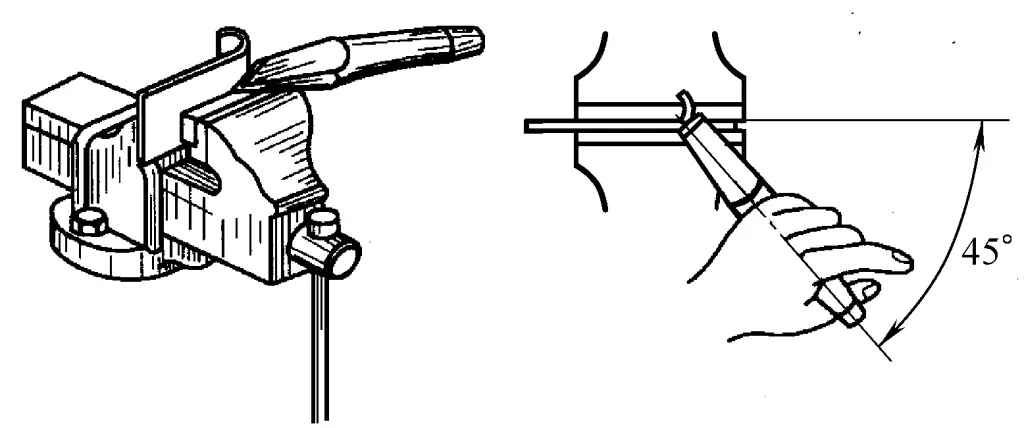

Es gibt zwei Methoden des Meißelns: Bei der einen wird das Plattenmaterial zum Meißeln in den Schraubstock eingespannt, wie in Abbildung 3-23 gezeigt. Beim Meißeln wird das Plattenmaterial entlang der Linie eingespannt, die mit den Backen des Schraubstocks bündig ist, und das Meißel wird entlang der Backen und diagonal gegen das Plattenmaterial (in einem Winkel von etwa 45°) von rechts nach links eingesetzt.

Die Schlagkraft beim Meißeln sollte sich nach der Dicke des zu meißelnden Plattenmaterials richten und nicht zu groß sein, um ein Reißen des Werkstücks zu vermeiden. Während des Meißelvorgangs ist es wichtig, die Neigung des Meißels beizubehalten, um den Rückschneidewinkel zu gewährleisten. Wenn der Rückschneidewinkel nicht korrekt ist, kann es leicht zu einem Ablaufen des Meißels oder einer Beschädigung der Backen des Schraubstocks kommen.

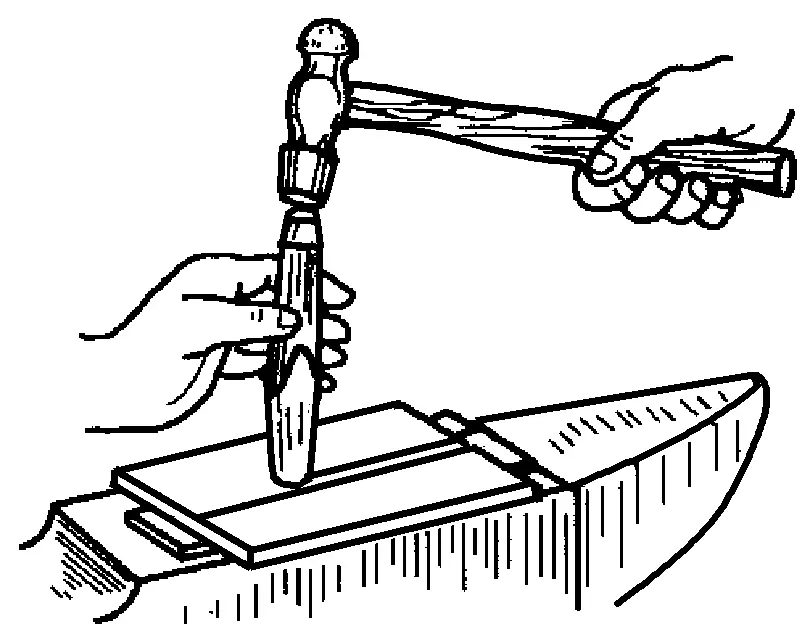

Eine andere Methode ist das Meißeln des Plattenmaterials auf einem Eisenamboss. Bei größeren Platten oder gekrümmten Linien, die nicht auf einem Schraubstock gemeißelt werden können, ist es notwendig, das Meißeln auf einem Eisenamboss durchzuführen, wie in Abbildung 3-24 gezeigt.

Zu diesem Zeitpunkt sollte die Schneide des zum Schneiden verwendeten Meißels in eine geeignete Bogenform geschliffen werden, damit sich die Meißelspuren von vorne nach hinten nahtlos anschließen; beim Meißeln gerader Segmente kann die Breite der Meißelschneide breiter sein; beim Meißeln gekrümmter Segmente sollte die Breite der Klinge auf der Grundlage ihres Krümmungsradius bestimmt werden, damit die Meißelspuren im Wesentlichen der Kurve entsprechen.

Beim Meißeln sollte man von vorne nach hinten vorgehen. Zunächst sollte der Meißel schräg angesetzt werden wie Scherenund dann allmählich in die Senkrechte gebracht, wie in Abbildung 3-25c und Abbildung 3-25d gezeigt, wobei nacheinander gemeißelt wird. Bei diesem Werkstück werden gerade Teile auf einem Schraubstock und gebogene Teile auf einem Eisenamboss gemeißelt.

5. Vorsichtsmaßnahmen

1) Beim Meißeln von Blechen auf einem Schraubstock sollte die Meißellinie bündig mit den Backen sein und das Blech fest eingespannt werden.

2) Beim Meißeln auf einem Schraubstock sollte der hintere Teil des Meißels mit der Ebene der Backen bündig sein, und die Schneide der Klinge sollte leicht nach oben geneigt sein, um die Oberfläche der Backen nicht zu beschädigen.

3) Beim Meißeln auf einem Eisenamboss muss die Meißelklinge zunächst auf die Meißellinie ausgerichtet und entsprechend angewinkelt werden. Dies ist notwendig, um zu verhindern, dass sich das nachfolgende Stemmeisen nicht mit dem vorherigen deckt und die Stechkante wellig wird. Meißeln Sie auch nicht auf dem Amboss selbst. Wenn keine Eisenunterlage verwendet wird, meißeln Sie alle Markierungen auf dem Blech aus, ohne es zu durchschneiden, und brechen Sie dann das Blech.

4) Wenn der Holzstiel des Hammers lose oder beschädigt ist, muss er sofort gesichert oder ersetzt werden. Der Stiel sollte nicht geölt sein, um ein Abrutschen während des Gebrauchs zu verhindern.

5) Wenn sich am Meißelkopf offensichtliche Grate befinden, sollten diese rechtzeitig abgeschliffen werden.

III. Kerbtechniken und -methoden

Das Ausklinken ist ein manuelles Scherverfahren in der Kaltbearbeitung, das sich durch seine Unabhängigkeit von der Arbeitsposition und der Form der Teile auszeichnet.

1. Schleifen und Härten von Ausklinkern

(1) Ausklinkwerkzeuge

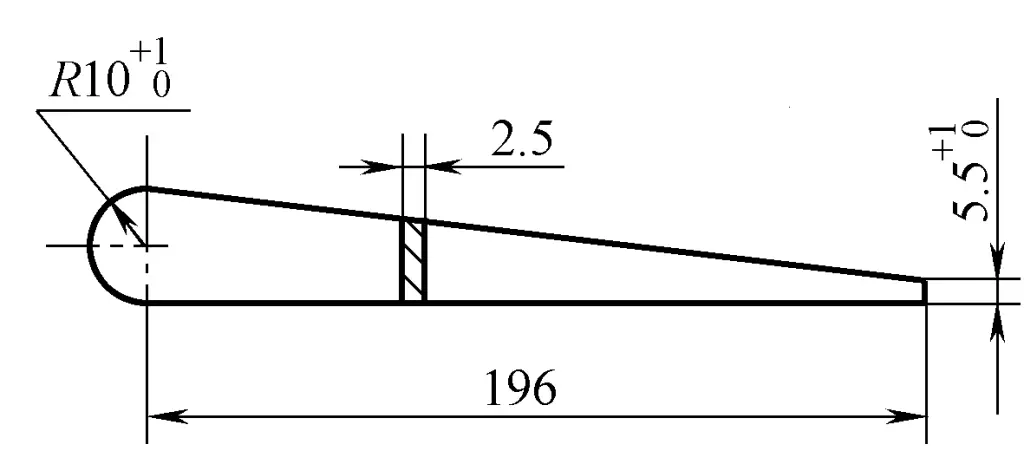

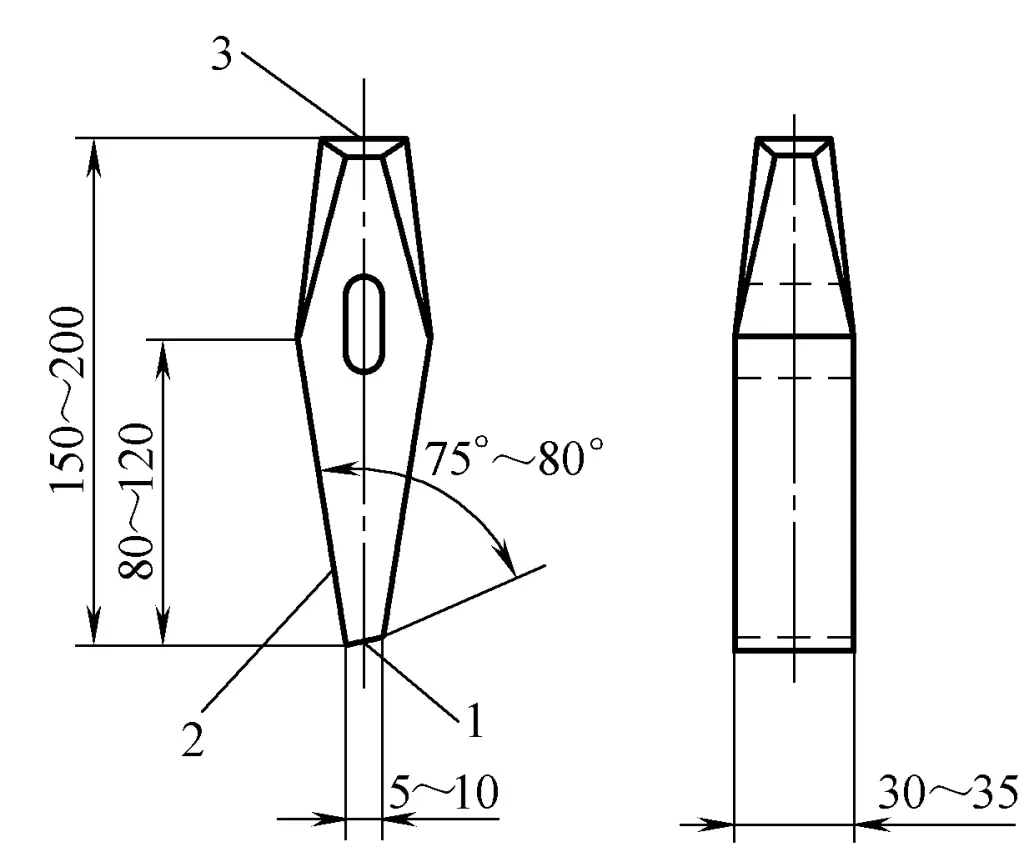

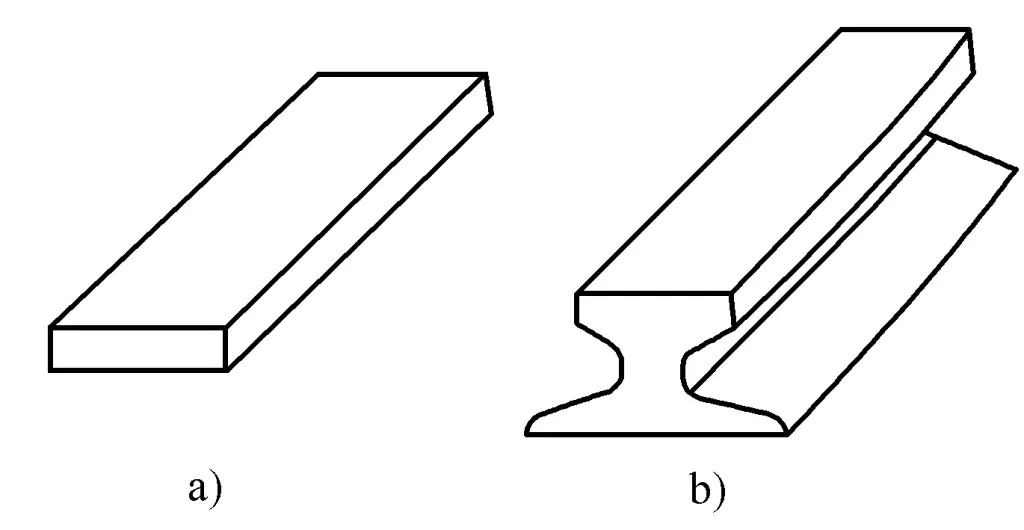

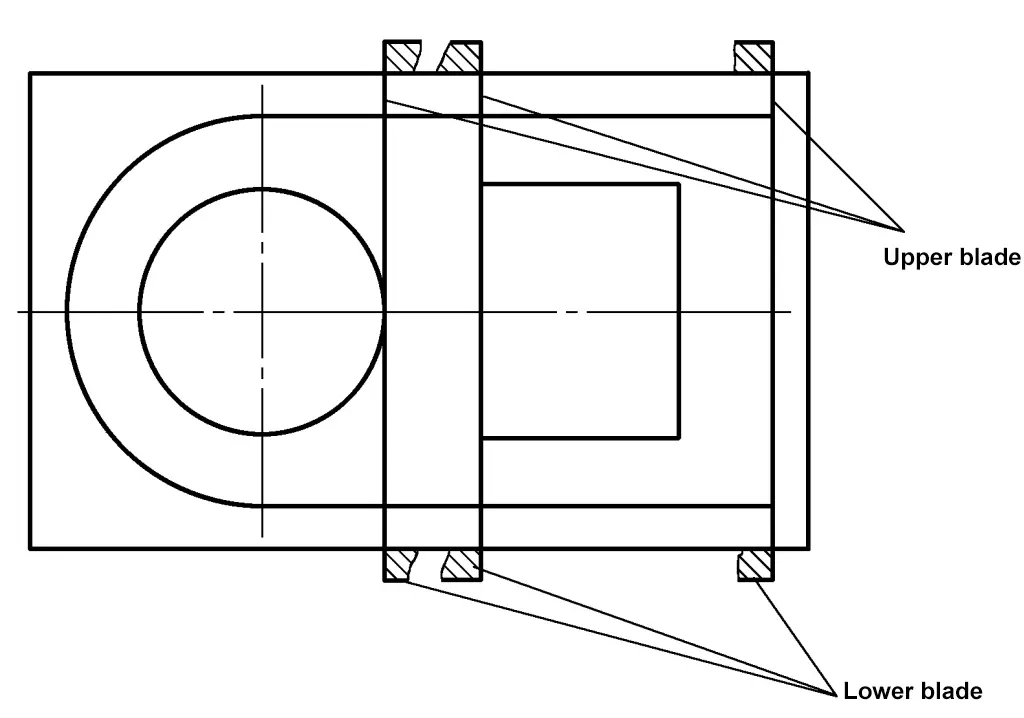

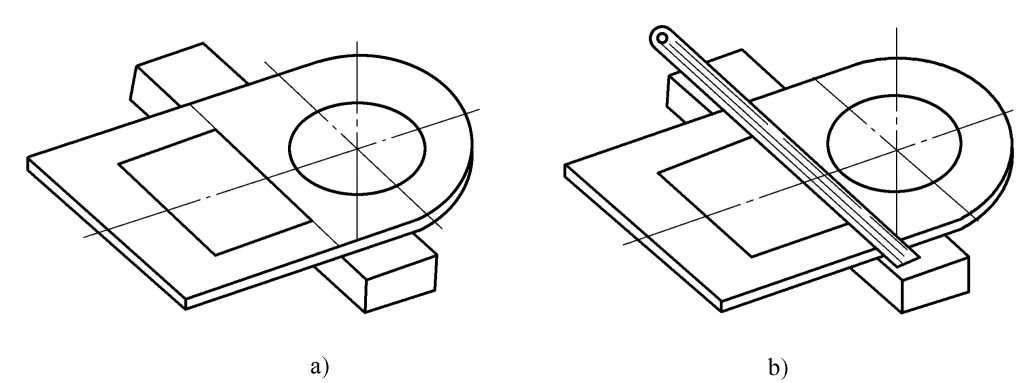

Die wichtigsten Ausklinkwerkzeuge sind die obere und die untere Ausklinkzange. Beim Ausklinken wird der obere Ausklinker in Verbindung mit dem unteren Ausklinker verwendet. Der obere Ausklinker wird im Allgemeinen geschmiedet und aus Kohlenstoff-Werkzeugstahl hergestellt, wie in Abbildung 3-26 gezeigt. Der untere Ausklinker kann aus Klingenabfällen hergestellt oder aus Stahlschienen bearbeitet werden, wie in Abbildung 3-27 gezeigt.

Obwohl das Ausklinken ein arbeitsintensiver und ineffizienter manueller Vorgang ist, wird es aufgrund der einfachen Werkzeuge, der flexiblen Verwendung und der Fähigkeit, Kurven auszuklinken, in der Produktion immer noch häufig eingesetzt.

1-Front

2-Rücken

3-Top

a) Abfallscherenblatt

b) Schiene

(2) Schärfen der Kerbe

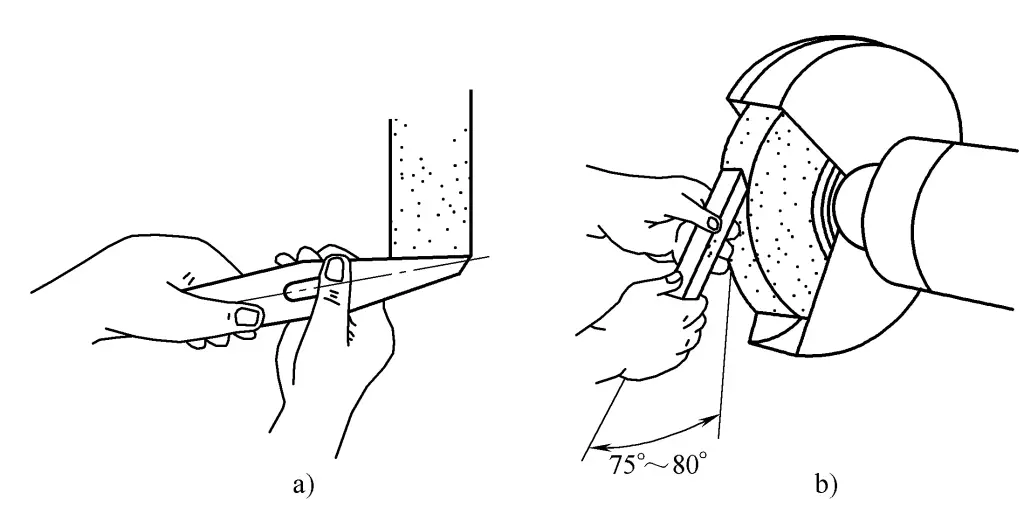

Vor der Verwendung des Ausklinkers sollte er entsprechend den in Abbildung 3-26 dargestellten geometrischen Standardformen und -größen geschliffen werden. Wenn die Klinge des Ausklinkers während des Gebrauchs stumpf wird, beschädigt wird oder die Spitze einen Grat entwickelt, muss sie auf einer Schleifscheibe geschliffen werden, um den Nutzungsanforderungen zu entsprechen. Die Schritte und Methoden zum Schärfen des oberen Ausklinkers sind wie folgt:

1) Schleifen der Rückseite des Stemmeisens. Halten Sie beim Schleifen den Meißel mit beiden Händen und schleifen Sie an der Vorderseite der Schleifscheibe, wie in Abbildung 3-28a gezeigt. Um die Rückseite des Meißels flach zu machen, bewegen Sie ihn während des Schleifens gleichmäßig auf und ab, nach links und rechts gegen die Oberfläche der Schleifscheibe.

a) Schleifen der Rückseite

b) Schleifen der Front

2) Schleifen der Vorderseite des Stemmeisens. Nachdem die Rückseite geschliffen wurde, schleifen Sie die Vorderseite korrekt, um den genauen Keilwinkel des Meißels zu gewährleisten. Halten Sie das Stemmeisen während des Schleifens mit beiden Händen vor der Schleifscheibe und stellen Sie den Winkel zwischen der Rückseite des Stemmeisens und der Tangente am Schleifpunkt der Scheibe auf etwa 75°~80° ein, wie in Abbildung 3-29b gezeigt.

Achten Sie außerdem darauf, dass Sie den Meißel gleichmäßig auf und ab, nach links und rechts bewegen und nicht zu viel Druck auf die Schleifscheibe ausüben. Um eine Überhitzung der Schneide des Meißels während des Schleifens zu vermeiden, tauchen Sie den Meißel häufig in Wasser, um ihn abzukühlen.

3) Schleifen der Gesamtform des Stemmeisens. Die Gesamtform des geschmiedeten Obermeißels ist möglicherweise nicht sehr regelmäßig und sollte auf die Standardform geschliffen werden.

4) Qualitätskontrolle beim Schleifen.

① Um die Geradheit der Rückseite des Meißels zu prüfen, legen Sie ein Stahllineal senkrecht auf die Rückseite des Meißels, wie in Abbildung 3-29 gezeigt, heben Sie es auf Augenhöhe an und beobachten Sie vor einem hellen Hintergrund, ob das Stahllineal eng an der Rückseite des Meißels anliegt, um so die Ebenheit der Rückseite des Meißels zu beurteilen.

Führen Sie eine Sichtprüfung durch, um festzustellen, ob die Schneide und die Vorderseite der Klinge gerade sind, und überprüfen Sie sie auf grobe Schleifspuren und Glühphänomene.

Verwenden Sie eine Schablone, um den Keilwinkel des Meißels zu überprüfen, wie in Abbildung 3-30 gezeigt.

(3) Abschrecken des Meißels

1) Vorbereitung zum Abschrecken

① Vorbereiten von Koksöfen, Koks usw.

② Bereiten Sie einen Wassertank vor und füllen Sie ihn mit Kühlwasser.

③ Bereiten Sie Werkzeuge wie eine Feuerzange vor.

2) Abschreckungsvorgang

Das Abschrecken des Meißels gliedert sich in zwei Phasen: Abschrecken und Anlassen. Beim Abschrecken wird der Meißel senkrecht in den Koksofen gestellt, wobei die Schneide in den Koks eingetaucht wird. Wenn die Schneide des Meißels 20-30 mm lang auf 770-800 °C (kirschrot) erhitzt ist, nehmen Sie den Meißel mit einer Feuerzange aus dem Ofen und tauchen Sie ihn schnell senkrecht bis zu einer Tiefe von 5-8 mm in das Wasser ein, und bewegen Sie ihn langsam an der Wasseroberfläche entlang, um die Abkühlung zu beschleunigen, die Härte des Abschreckens zu erhöhen und sicherzustellen, dass es keine klare Grenze zwischen den gehärteten und ungehärteten Teilen gibt, um einen Bruch zu verhindern.

Wenn der Teil des Meißels, der aus dem Wasser auftaucht, gerade schwarz wird, nehmen Sie ihn aus dem Wasser und nutzen Sie die Restwärme an der Spitze zum Anlassen (entspricht dem Anlassen bei niedriger Temperatur). Achten Sie zu diesem Zeitpunkt auf die Farbe der Meißelklinge. Im Allgemeinen ist die Farbe der Meißelklinge weiß, wenn sie gerade aus dem Wasser kommt, und wenn die Temperatur der Klingenkante allmählich ansteigt, ändert sich die Farbe von weiß zu gelb und dann von gelb zu blau.

Wenn sich der Teil der Klinge gelb färbt, taucht man den gesamten Meißel zum Abkühlen in Wasser, diese Anlasstemperatur wird "gelbe Hitze" genannt; wenn sich die Meißelklinge blau färbt, taucht man sie vollständig in Wasser, diese Anlasstemperatur wird "blaue Hitze" genannt. In der Praxis hat sich gezeigt, dass die Härte und die Zähigkeit des Meißels den Anforderungen entsprechen, wenn die Anlasstemperatur des Meißels für die Kaltbearbeitung zwischen "gelber Hitze" und "blauer Hitze" liegt.

3) Härteprüfung

Verwenden Sie eine mäßig abgenutzte Flachfeile mit mittlerer Zahnung, üben Sie leichten Druck aus und drücken Sie entlang der Vorderseite des Meißels nach vorne. Wenn es einen gewissen Widerstand gibt und Metallspäne abgefeilt werden, ist die Härte unzureichend; wenn sie sich sehr glatt anfühlt, das Geräusch knackig ist und keine Metallspäne abgefeilt werden, ist die Härte angemessen.

Halten Sie die Spitze des Meißels fest und schlagen Sie mit der Schneide des Meißels auf die Kante eines Stahlschrotts. Wenn die Kante unbeschädigt ist, zeigt dies an, dass die Härte und Zähigkeit des Meißels angemessen sind, wenn es Späne oder Risse gibt, ist es zu hart; wenn die Schneide verbeult und verformt ist, deutet dies auf eine unzureichende Härte hin.

4) Vorsichtsmaßnahmen

Prüfen Sie vor der Verwendung der Schleifscheibe, ob Risse in der Schleifscheibe vorhanden sind und ob der Abstand zwischen der Halterung und der Schleifscheibe (etwa 3 mm) angemessen ist. Wenn der Spalt nicht angemessen ist, passen Sie ihn an, um Unfälle während der Arbeit zu vermeiden. Schleifprozess durch das Einklemmen des Werkstücks.

Warten Sie nach dem Anlaufen der Schleifscheibe, bis sie normal arbeitet, bevor Sie sie benutzen. Während des Schleifens sollte der Bediener an der Seite der Schleifscheibenmaschine stehen, nicht direkt vor der Maschine.

Tragen Sie beim Schärfen des Messers eine Schutzbrille.

Zum Abschrecken von Meißeln sollte sauberes Wasser verwendet werden, das im Allgemeinen eine Temperatur von 15 °C aufweist.

2. Merkmale des Stanzprozesses

(1) Reihenfolge der Prägung

Für komplexere StanzteileDie sinnvolle Anordnung der Prozessschritte hat einen großen Einfluss auf die Verbesserung der Qualität des Stanzens. Im Allgemeinen ist die Reihenfolge des Stanzens von außen nach innen, von gerade nach bogenförmig und von kurz nach lang.

(2) Platzierung der Stanzteile

Wenn die Größe der Stanzteile groß ist oder eine Abstützung nach der Drehung nicht möglich ist, kann zur Aufrechterhaltung der Stabilität des Werkstücks eine Stützplatte neben dem Unterwerkzeug angebracht werden.

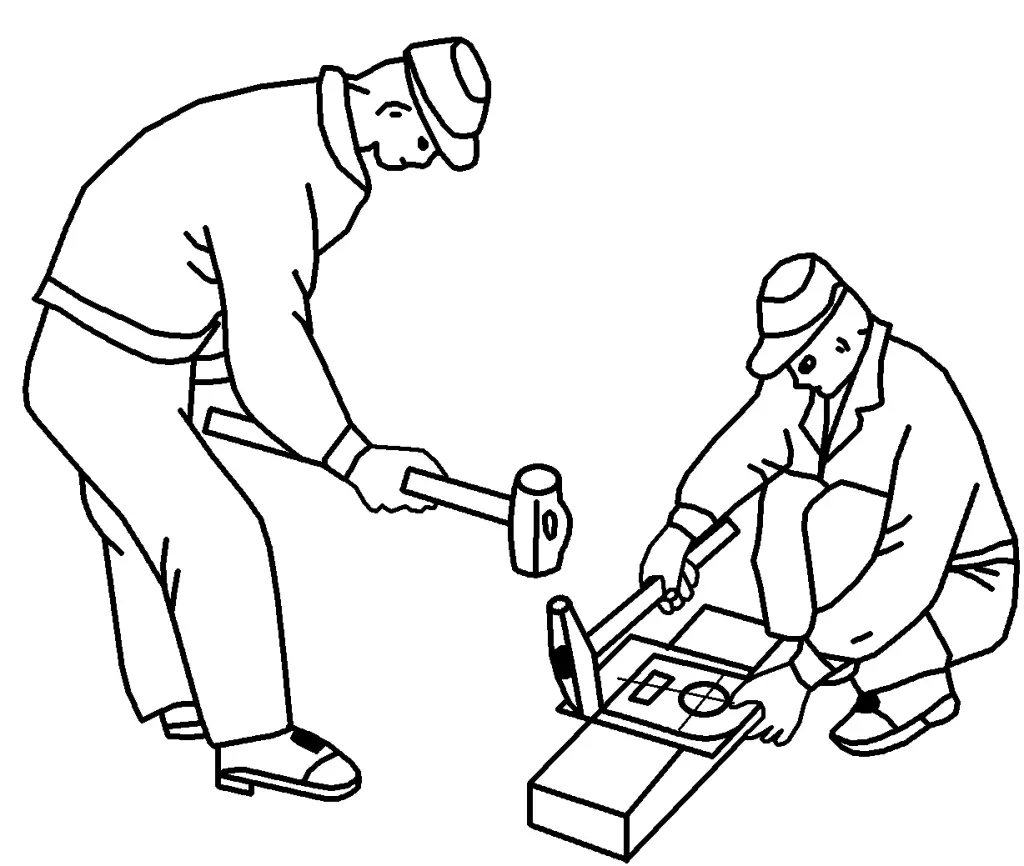

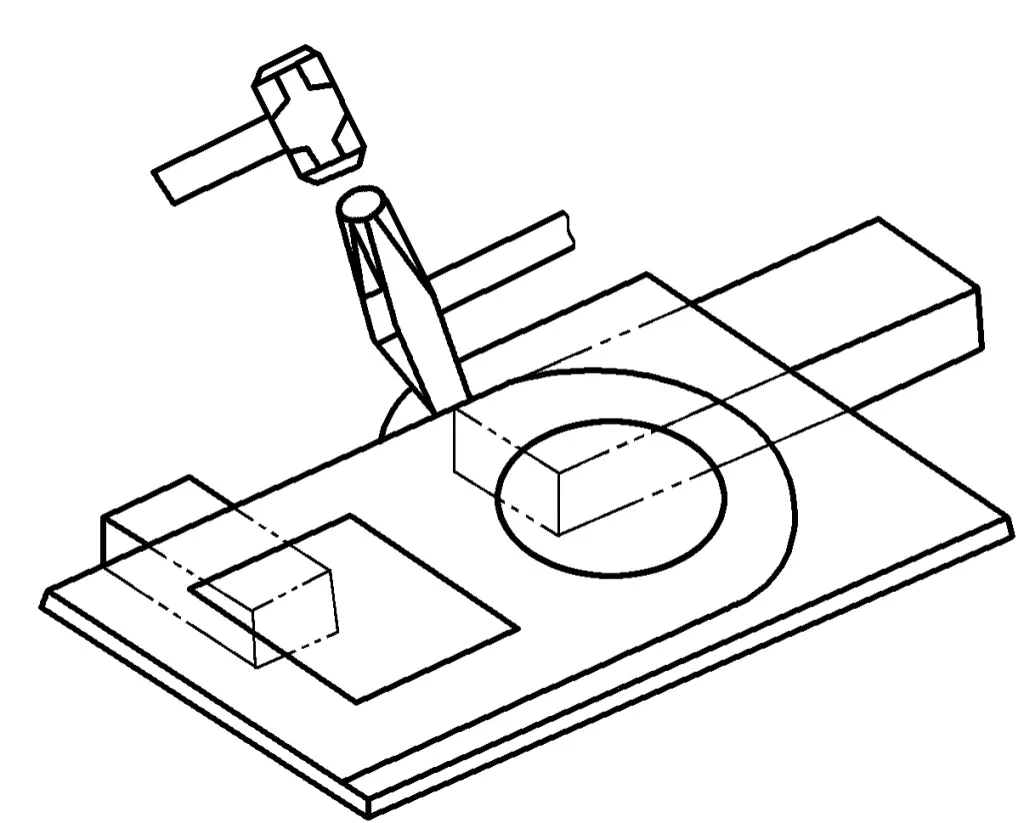

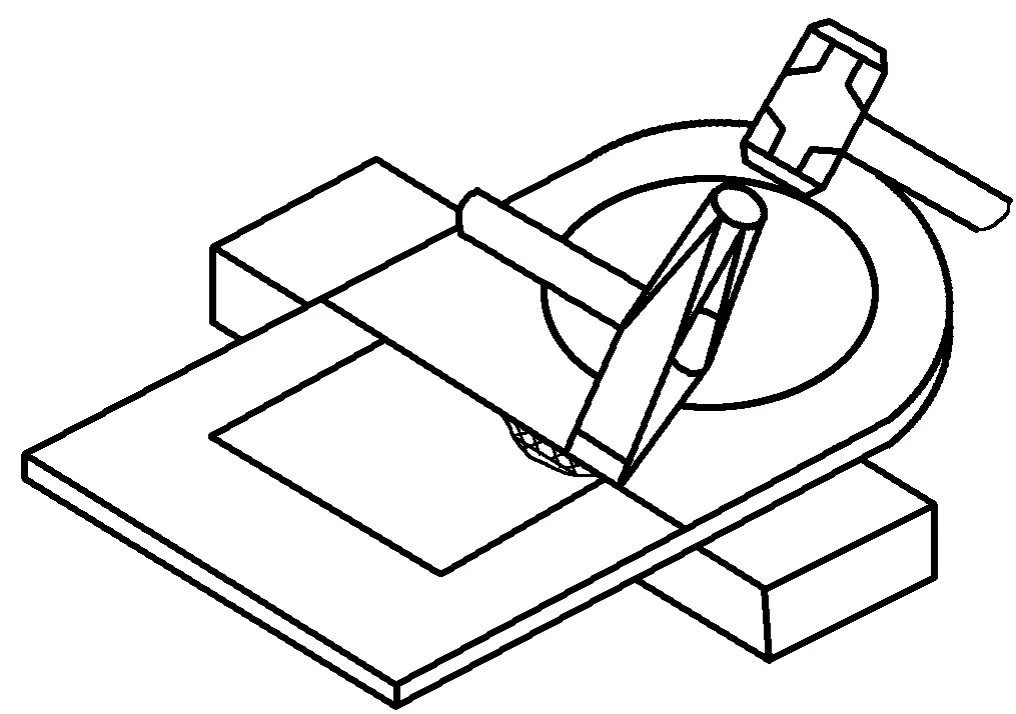

(3) Position und Haltung des Bedieners

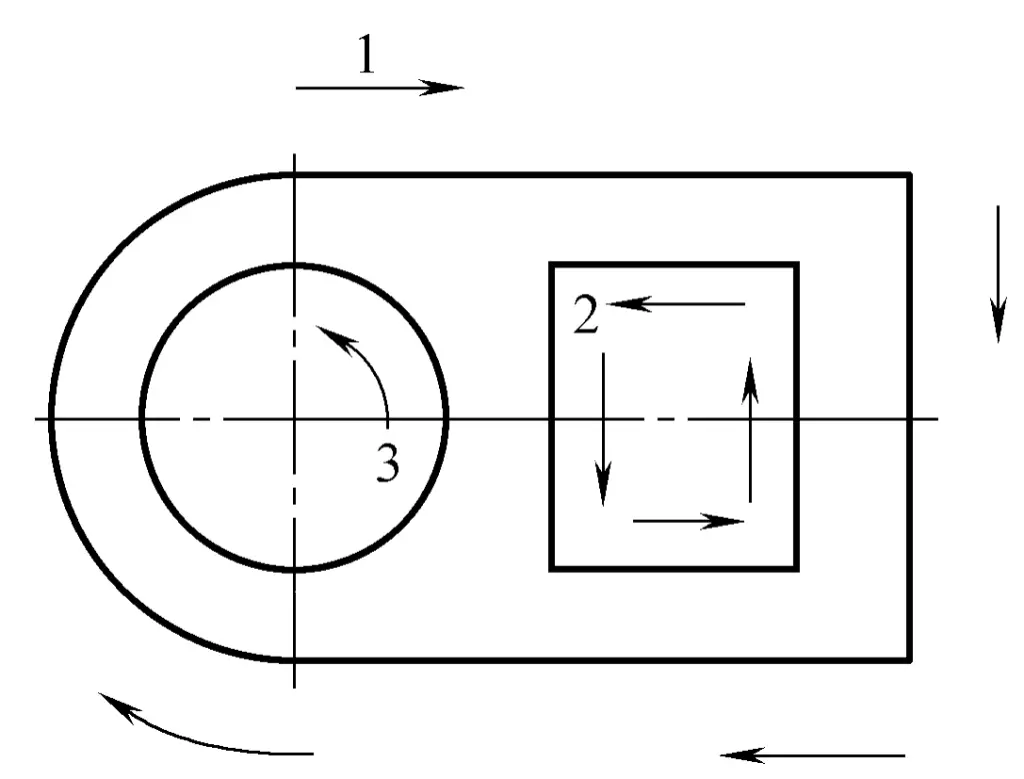

Der Prägevorgang wird hauptsächlich durch das Zusammenwirken des Halters und des Hammerführers vollzogen. Ihre Positionen und Haltungen sind in Abbildung 3-31 dargestellt. Der Halter geht natürlich in die Hocke, stützt das Plattenmaterial mit der linken Hand flach auf die untere Matrize, hält die obere Matrize mit der rechten Hand und achtet darauf, dass die Matrizenkante mit der Prägelinie ausgerichtet ist; der Hammerbediener steht auf einer Seite der unteren Matrizenkante, und es ist ratsam, dass die beiden einen 90°-Winkel bilden.

3. Plattenstempel

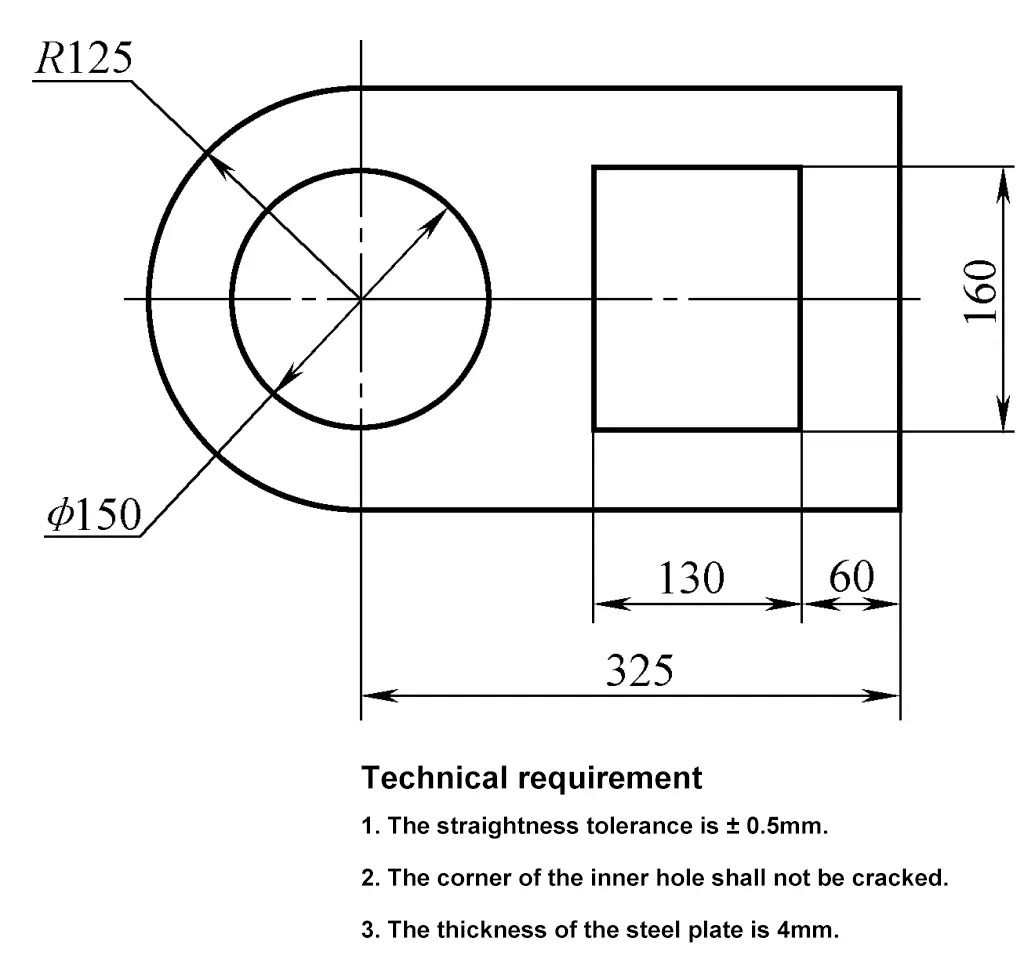

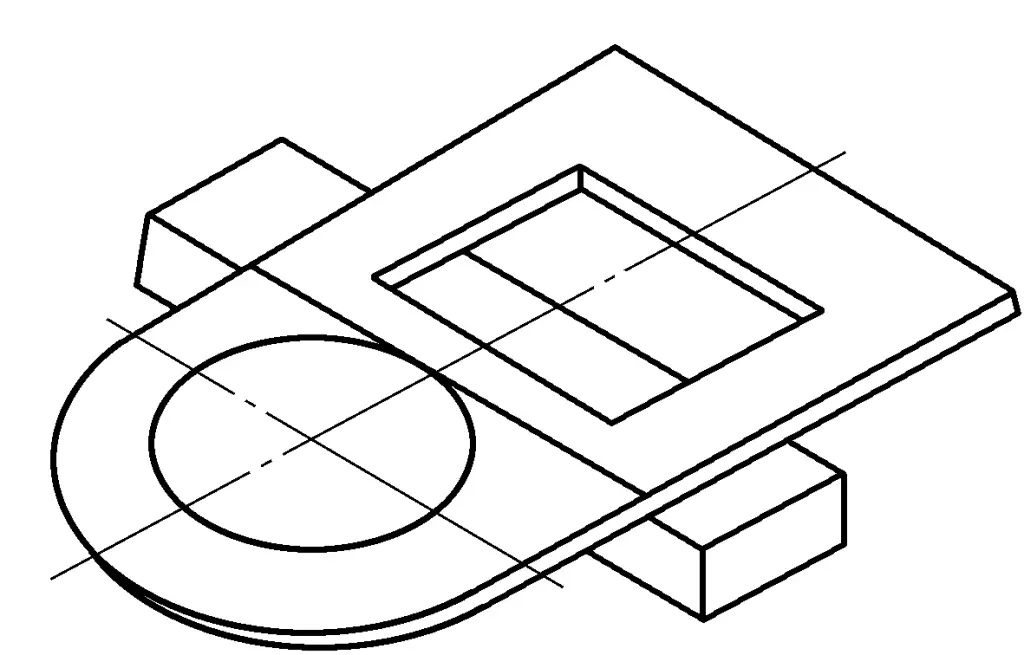

(1) Schema für das Stanzwerkstück (siehe Abbildung 3-32).

(2) Schneideschritte und -methoden

1) Nachdem Sie das markierte Blech vorbereitet haben, zeichnen Sie das Muster im Maßstab 1:1 (oder gemäß der Schablone) auf das Blech.

Um die genaue Ausrichtung beim Starten des Schnitts zu erleichtern, bestimmen Sie zunächst den Startpunkt des Schnitts und ziehen Sie dann die Startlinie zur Blechkante, um sie mit der unteren Schneidkante auszurichten, wie in Abbildung 3-33 gezeigt.

2) Bestimmen Sie die Schnittreihenfolge.

Analysieren Sie das Diagramm des zu schneidenden Werkstücks, die Schnittfolge ist wie in Abbildung 3-34 dargestellt.

3) Schneiden von geraden Segmenten.

Die Schnittfolge ist wie in Abbildung 3-34 dargestellt.

① Schneiden beginnen.

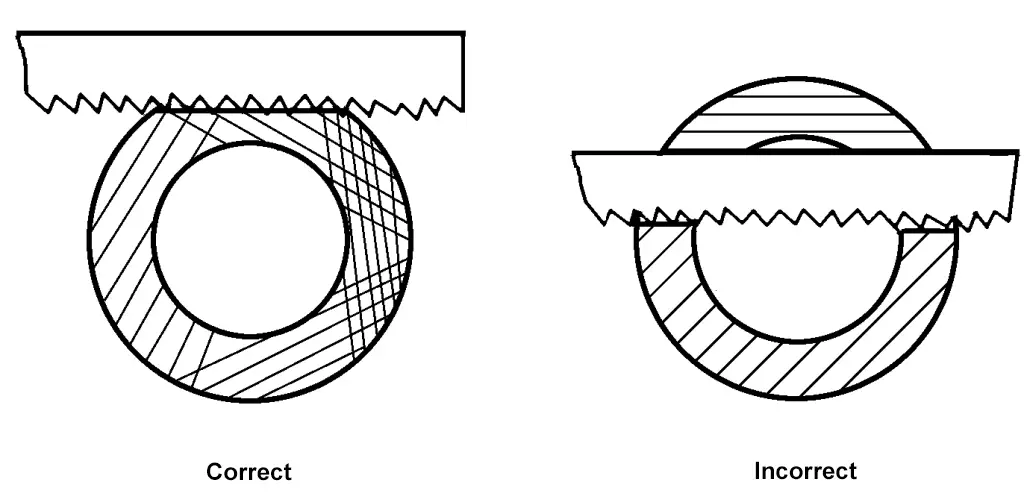

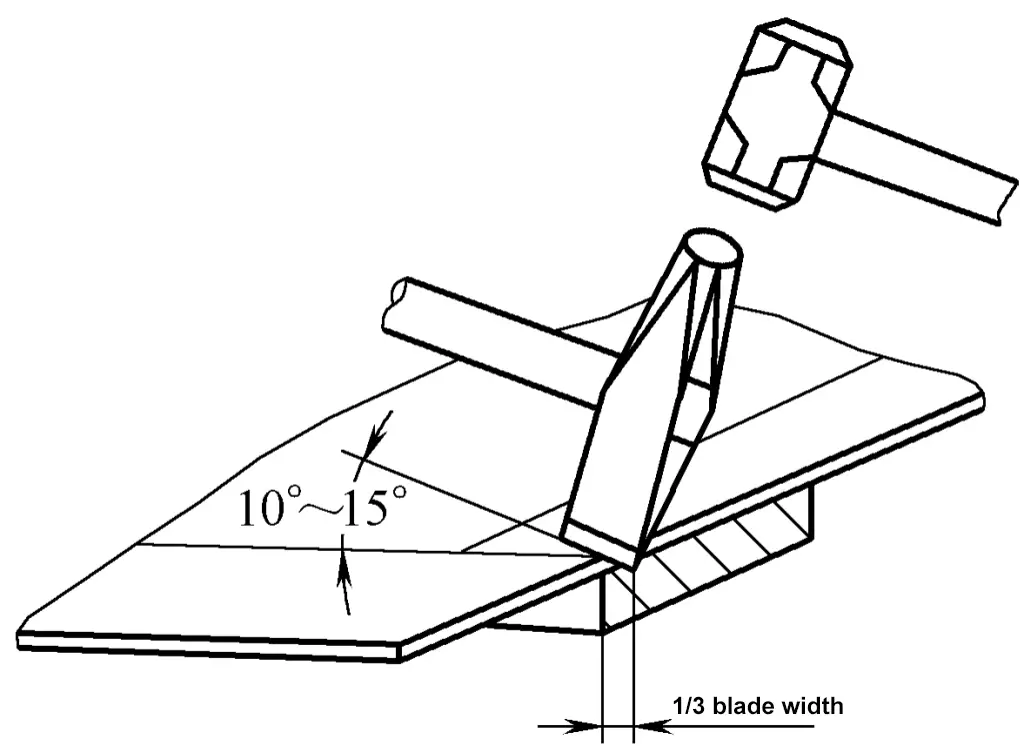

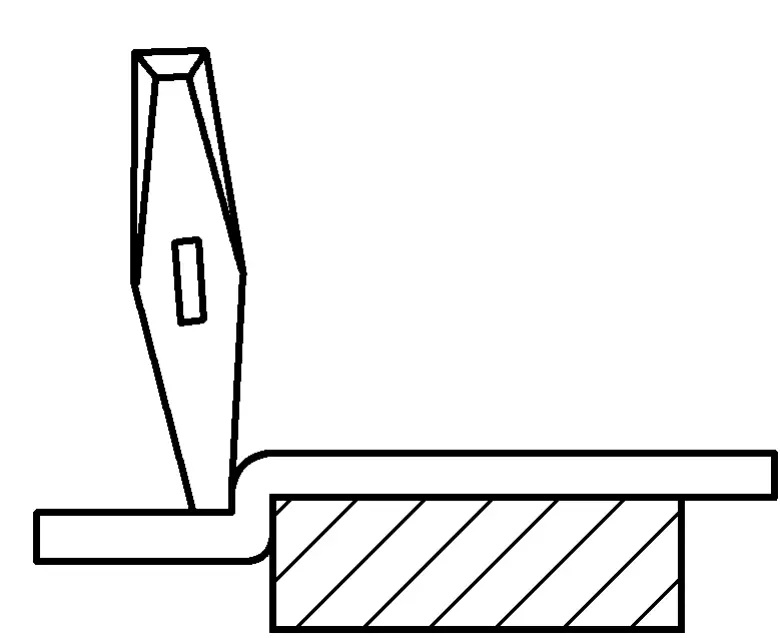

Legen Sie die Platte flach auf die untere Matrize, wobei das überschüssige Material über die Schneidekante hinausragt, um die Ausrichtung zu erleichtern, indem Sie eine Linie ziehen, so dass die Schnittlinie mit der unteren Schneidekante übereinstimmt. Richten Sie das Messer der oberen Matrize an der Schnittlinie auf der Platte aus, die 1/3 der Messerbreite übersteht und nahe an der unteren Schneidekante liegt. Gleichzeitig muss die Vorderseite der oberen Matrize senkrecht zur zu schneidenden Stahlplatte und die Messerkante in einem Winkel von 10°~15° zur Stahlplatte stehen, wie in Abbildung 3-35 gezeigt.

Verwenden Sie zu Beginn des Schnitts einen leichteren Hammerschlag, um Korrekturen zu ermöglichen und eine Beschädigung des Werkzeugs durch das Aufeinandertreffen der Klingen der oberen und unteren Matrize nach dem Durchschneiden der Stahlplatte zu vermeiden. Beginnen Sie den Schnitt, um den Spalt zu öffnen, und verwenden Sie, nachdem Sie die Genauigkeit der Öffnungslinie bestätigt haben, die Seite des unteren Teils der oberen Matrize, die auf der Seite der unteren Matrize ruht, als Referenz für die Ausrichtung, und beginnen Sie mit dem Schnitt in geraden Segmenten.

② Schneiden. Während des Schneidevorgangs sollte die Schnittlinie der Stahlplatte immer mit der Klinge der unteren Matrize ausgerichtet sein, der richtige Winkel der oberen Matrize beibehalten werden und die Klingen der oberen und unteren Matrize fest angezogen sein. Andernfalls wird das Blech nicht nur nicht durchgeschnitten, sondern auch gebogen und verformt, wie in Abbildung 3-36 dargestellt. Korrigieren Sie während des Schneidens ständig alle Abweichungen beim Schneiden und ändern Sie die Schlagkraft, um die Qualität zu verbessern. Dazu muss der Bediener sehr aufmerksam sein und sich genau abstimmen, und der Hämmerer muss die Befehle der Person befolgen, die das Werkzeug steuert.

4) Schneiden der gebogenen Teile.

① Schneiden beginnen.

Schneiden Sie beim Schneiden des gekrümmten Teils des Werkstücks zunächst das überschüssige Material des bereits durchstochenen geraden Teils ab, damit es die Ausrichtung während des gekrümmten Schneidens nicht behindert. Um die Verformung der Platte während des Schneidens zu verringern, legen Sie den runden Teil des Werkstücks auf die untere Matrize; drehen Sie das Werkstück kontinuierlich, wobei Sie immer das Ende der unteren Matrize zum Schneiden verwenden, wie in Abbildung 3-37 gezeigt.

2) Schneiden.

Da beim Schneiden von Kurven auf Plattenmaterial sowohl die obere als auch die untere Schnittkante gerade sind, kann jeder Schnitt nur eine gerade Linie erzeugen. Daher besteht das Wesentliche beim Schneiden von Kurven darin, gerade Liniensegmente entlang der Tangenten der Kurve zu schneiden und so ein äußeres Polygon um die Kurve zu bilden. Je kürzer die geschnittenen Liniensegmente sind, desto näher sind sie an der Kurve. Dies setzt voraus, dass jeder Schnitt so klein wie möglich ist und dass das Blechmaterial häufig gedreht wird. Die Schläge sollten kurz sein und die Kraft angemessen.

5) Schneiden von inneren quadratischen Löchern.

Um die Öffnung des internen quadratischen Lochs genau zu schneiden, können Sie sie wie in Abbildung 3-38 gezeigt ausrichten. Beim Starten des Schnitts berührt der scharfe Winkel der oberen Schneidkante das Blechmaterial und schlägt die Öffnung vorsichtig ein. Zu diesem Zeitpunkt ist das Werkstück beim Startschnitt noch nicht durchgeschnitten. Nach dem Schneiden einer Länge, die 2-3 Mal so breit ist wie die Klinge, legen Sie die obere Schneidekante flach an den Startschnitt, um die Wurzel freizulegen und durchzuschneiden, wie in Abbildung 3-39 gezeigt. Die Schnittmethode nach dem Öffnen ist die gleiche wie beim oben beschriebenen geradlinigen Schneiden.

a) Ausrichten der Markierung

b) Richten Sie das Lineal über der Linie aus.

6) Schneiden von inneren kreisförmigen Löchern.

Beim Schneiden von Innenkreislöchern sollte zunächst ein guter Startpunkt gewählt werden. Um den Start zu erleichtern, sollte der Startpunkt im Allgemeinen an einer Stelle gewählt werden, an der das Blechmaterial leicht eingespannt werden kann, und eine Tangente des inneren Kreises wird durch den Startpunkt gezogen, um den Startpunkt mit der unteren Schnittkante auszurichten, wie in Abbildung 3-40 gezeigt. Das Schneiden von kreisförmigen Innenlöchern erfolgt nach der gleichen Methode wie das oben beschriebene Schneiden von Kurven.

7) Qualitätskontrolle der gestanzten Teile.

① Prüfen Sie, ob die Abmessungen der Stanzteile den Anforderungen der Zeichnungen entsprechen.

② Prüfen Sie, ob die Kanten der gestanzten Teile sauber und frei von nennenswerten Graten, Gratbildungen und Ausrissen sind.

③ Prüfen Sie, ob die Geradheit der geraden Abschnitte und die Rundheit der gebogenen Abschnitte der Stanzteile den Anforderungen entsprechen.

(3) Vorsichtsmaßnahmen

1) Das Stanzmesser sollte rechtzeitig geschärft werden, wenn es stumpf wird oder oben rollt.

2) Achten Sie während des Stanzvorgangs darauf, dass das Blechmaterial gleichmäßig aufgelegt und genau ausgerichtet wird.

3) Der Bediener der Stanze und die Person, die bei der Bearbeitung der Stahlplatte hilft, sollten Handschuhe tragen, um Schnittverletzungen durch Stahlgrate zu vermeiden.

4) Die gestanzten Werkstücke sollten ordentlich angeordnet sein, und der Ausschuss sollte rechtzeitig entfernt werden, um eine zivilisierte Produktion zu gewährleisten.

IV. Vorsichtsmaßnahmen für den Betrieb einer Schleifscheibenmaschine

Die Schleifscheibenmaschine kann zum Schleifen verschiedener Werkzeuge wie Meißel, Bohrer, Schaber usw. verwendet werden. Sie besteht aus einer Schleifscheibe, einem Motor, einer Schleifscheibenbasis, einer Halterung und einer Schutzabdeckung.

Die Beschaffenheit der Schleifscheibe ist spröde, und sie dreht sich während des Betriebs mit hoher Geschwindigkeit. Bei unsachgemäßer Krafteinwirkung kann die Schleifscheibe zerbrechen und Unfälle verursachen. Daher muss die Schleifscheibe bei der Installation so ausgewuchtet werden, dass bei der Drehung der Scheibe keine Vibrationen auftreten, und die Sicherheitsvorschriften müssen strikt eingehalten werden:

1) Eine neu installierte Schleifscheibe muss 30~40mm lang probeweise gelaufen werden, dann ist zu prüfen, ob die Schleifscheibe und die Lager reibungslos rotieren, und ob es Vibrationen oder andere ungünstige Phänomene gibt.

2) Prüfen Sie die Schleifscheibe regelmäßig auf Risse und ob die Gewinde an beiden Enden verschlossen sind.

3) Die Schleifscheibenmaschine muss mit einer Schutzabdeckung versehen sein, die nicht willkürlich entfernt werden darf.

4) Der Abstand zwischen der Schleifscheibe und dem Regal sollte nicht zu groß sein, in der Regel sollte der Spalt weniger als 3 mm betragen, um zu verhindern, dass das Schleifstück in den Spalt gezogen wird und die Schleifscheibe beim Schleifen der Klinge zerdrückt.

5) Warten Sie nach dem Anlaufen der Schleifscheibe, bis sich die Geschwindigkeit stabilisiert hat, bevor Sie schleifen. Der Bediener sollte seitlich stehen, nicht in der Rotationsebene der Schleifscheibe, um Verletzungen zu vermeiden, falls die Schleifscheibe zerbricht.

6) Verwenden Sie nicht die Seiten der Schleifscheibe zum Schleifen von Werkstücken, und es ist verboten, dass zwei Personen gleichzeitig eine Schleifscheibe zum Schleifen verwenden.

7) Schleifen Sie keine schweren und großen Werkstücke auf der Schleifmaschine, und verwenden Sie keine übermäßige Kraft, um die Schleifscheibe zum Schleifen zu drücken.

8) Berühren Sie die Schleifscheibe nicht mit den Fingern, um ein Abschleifen der Finger oder Verletzungen zu vermeiden.

9) Am besten ist es, wenn die Schleifscheibenmaschine nicht länger als zehn Minuten ununterbrochen in Betrieb ist, um eine Überlastung und ein Durchbrennen des Motors zu vermeiden.

10) Die Schleifscheibe Maschine sollte nicht schleifen Holz, Stein, Ziegel, Fliesen, und andere Materialien.

11) Die Schleifscheibenmaschine darf nicht mit einem Rückwärtsschalter ausgestattet sein, und die Drehrichtung darf nicht in Richtung des Hauptgangs zeigen.

12) Die Arbeitsunterlage muss fest installiert werden, und die Oberfläche der Unterlage muss eben sein.

13) Schleifscheiben, die nicht rund sind, Risse aufweisen oder weniger als 25 mm Reststärke haben, dürfen nicht verwendet werden.

14) Das Netzkabel der tragbaren Elektroschleifscheibe darf keine Beschädigungen oder Lecks in der Isolierung aufweisen. Während der Benutzung sollten Isolierhandschuhe getragen werden. Starten Sie zuerst die Maschine und berühren Sie dann das Werkstück.

V. Geometrische Winkel der Meißelschneide

Der Winkel zwischen den beiden Seiten der Meißelschneide wird als Keilwinkel B bezeichnet. Je kleiner der Keilwinkel, desto schärfer die Meißelschneide, aber desto geringer die Festigkeit; je größer der Keilwinkel, desto besser die Festigkeit, aber desto größer der Meißelwiderstand.

Daher sollte der Keilwinkel des Meißels so klein wie möglich gewählt werden, um die Festigkeit zu gewährleisten. Im Allgemeinen wird der Keilwinkel beim Meißeln von Stahl mit hohem Kohlenstoffgehalt und Gusseisen auf 60°~70° eingestellt; beim Meißeln von Stahl mit mittlerem Kohlenstoffgehalt und anderen Materialien mit mittlerer Härte wird der Keilwinkel auf 50°~60° eingestellt; beim Meißeln von weichen Materialien wie Kupfer und Aluminium wird der Keilwinkel auf 30°~50° eingestellt, wie in Abbildung 3-41 gezeigt.

1-Alle Schnittkanten

2-Schneiden Teil

3-Stufen

4-Griff

5-Kopf