I. Überblick

1. Das Prinzip des Hochdruckwasserschneidens

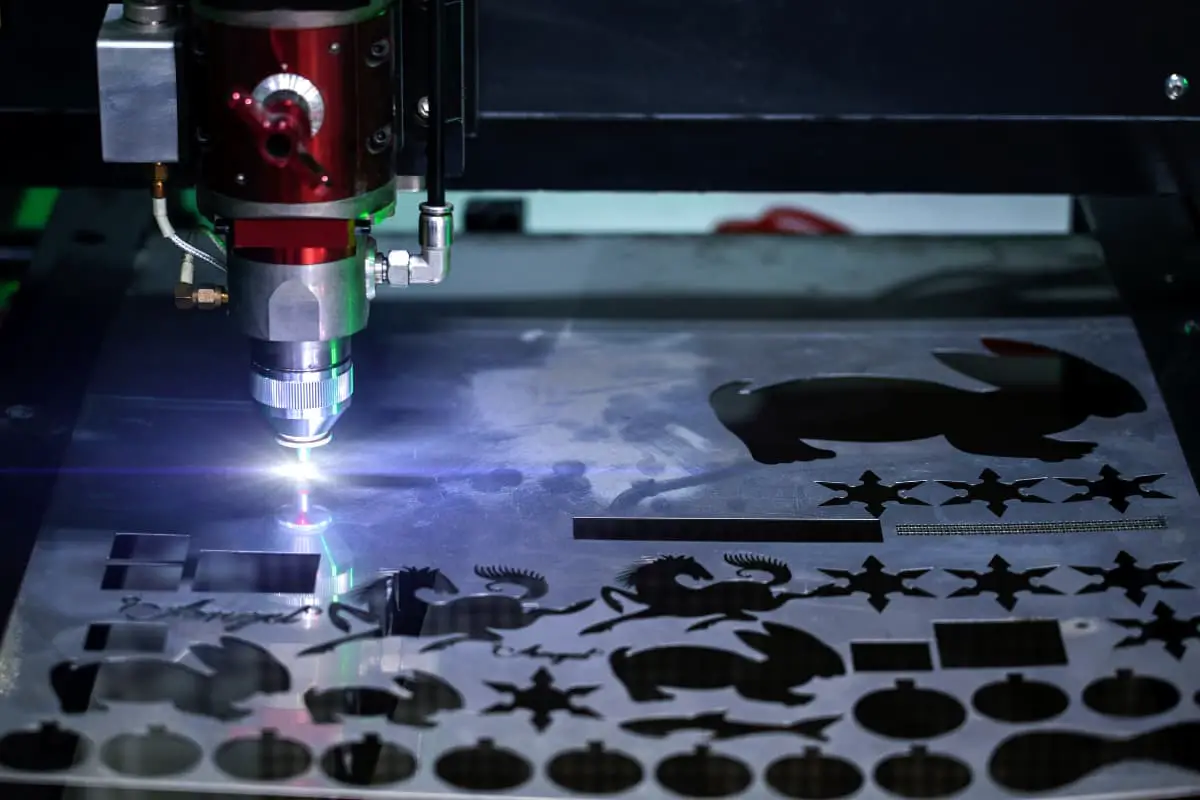

Das Prinzip des Hochdruckwasserschneidens besteht darin, Wasser auf einen ultrahohen Druck von 100~400MPa zu bringen und es dann durch eine Drosselbohrung (Φ0,15 ~ Φ0,4mm) mit 2~3facher Schallgeschwindigkeit auf das zu schneidende Werkstück zu spritzen, wobei die potentielle Energie des Wassers in kinetische Energie des Wasserstrahls umgewandelt wird, mit einer Fließgeschwindigkeit von bis zu 900m/s oder mehr. Durch die Nutzung des Aufpralls des Hochgeschwindigkeits-Wasserstrahls mit hoher Energiedichte, wie eine scharfe Klinge, führt es das Schneiden durch.

Die Bandbreite der Materialien, die mit der Hochdruckwasserschneidetechnik geschnitten werden können, ist sehr groß. Es können viele Materialien geschnitten werden, die mit herkömmlichen Schneidverfahren nicht oder nur schwer geschnitten werden können, wie z. B. verschiedene Metalle und ihre Legierungen (Edelstahl, Titan, Aluminium, Kupfer usw.), keramische Materialien, Glas, Stein, Holz, Weichholz, Kunststoffe, Gummi, mehrschichtige Verbundwerkstoffe, Wabenmaterialien und Beton usw.

2. Klassifizierung des Hochdruckwasserschneidens

(1) Reiner Wassertyp.

Hauptsächlich zum Schneiden von nichtmetallischen Werkstoffen verwendet, mit einfacher Ausrüstung und niedrigen Kosten, aber auch geringerer Schneidfähigkeit.

(2) Hochdruck-Schleifmittel-Typ.

Dem Wasserstrahl werden Schleifpartikel zugegeben, die nach dem Mischen einen abrasiven Wasserstrahl bilden. Der Wasserstrahl dient als Träger für die Beschleunigung der Strahlmittelpartikel. Aufgrund der großen Masse und der hohen Härte des Abrasivmittels wird die kinetische Energie des Abrasivwasserstrahls stark erhöht, so dass er die Hauptmethode zum Schneiden ist. Metalle.

Hochdruckwasser und Abrasivmittel werden der Schneidpistole durch Rohre zugeführt, in der Mischkammer der Schneidpistole gemischt und dann aus der Düse gesprüht, wobei der Wasserdruck normalerweise zwischen 100 und 400 MPa liegt.

(3) Niederdruck-Schleifmittel.

Das Wasser und das Abrasivmittel werden in einem Druckspeicher vorgemischt, dann wird der gemischte Abrasivschlamm zur Düse der Schneidpistole geleitet, um mit relativ niedrigem Wasserdruck, normalerweise zwischen 20 und 100 MPa, zu sprühen.

3. Merkmale des Wasserhochdruckschneidens

(1) Der Temperaturanstieg im Schneidbereich ist sehr gering, die Temperatur im Schnitt liegt unter 100°C, es gibt keine thermische Verformung oder Wärmeeinflusszone am Werkstück, so dass das Material und die Eigenschaften des zu schneidenden Materials nicht verändert werden.

(2) Hohe Qualität des Schnittes, ohne Grate, Schlacke hängen, die Schnittfläche ist vertikal, flach, und hat einen hohen Grad an Glätte.

(3) Die Breite des Schnitts ist relativ gering. Beim Schneiden mit reinem Wasser liegt der Durchmesser des Wasserstrahls zwischen 0,1~0,5 mm; die Düsenöffnung beim Abrasivschneiden beträgt etwa 1,2~2,5 mm.

(4) Das Schneiden kann an jeder beliebigen Stelle des Werkstücks beginnen oder enden.

(5) Erzeugt keine für die menschliche Gesundheit schädlichen Gase oder Stäube.

(6) Kann an Orten verwendet werden, an denen offene Flammen streng verboten sind.

Das Hauptproblem besteht darin, dass der Lärm zu laut ist und 98-106 dB erreicht, wobei die Spitzenfrequenz bei 2-3 kHz liegt, was ziemlich hart ist, weshalb die Bediener Ohrstöpsel tragen sollten.

II. Zusammensetzung des Hochdruckwasserstrahlschneiders

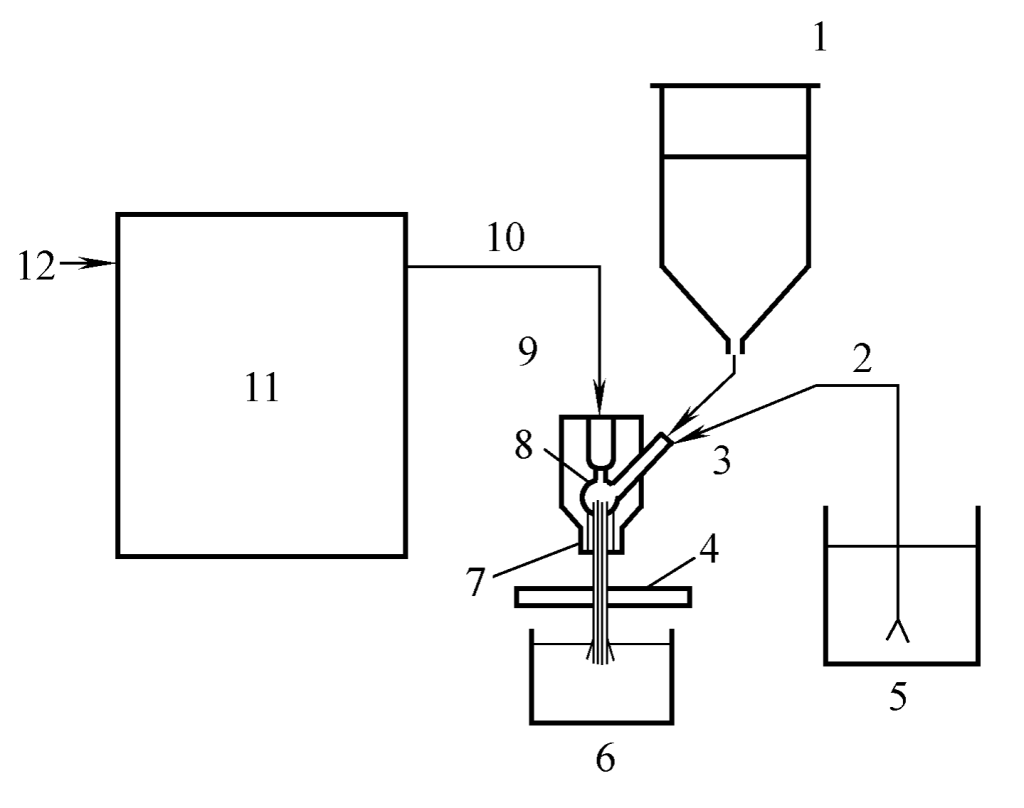

Ein Hochdruck-Wasserstrahlschneider besteht im Allgemeinen aus einem Hochdruck-Wassergenerator, einer Schneidpistole und -düse, einer Antriebsvorrichtung, einer Wasseraufbereitungsvorrichtung und einem Wasserauffangbehälter, wie in Abbildung 1 dargestellt.

1 - Abrasivmittel-Behälter

2 - Abrasiv oder Schlamm

3 - Einlass für Abrasivmittel

4 - Werkstück

5 - Vorratsbehälter für Abrasivschlamm

6 - Wasserauffangbehälter

7 - Abrasive Düse

8 - Wasserdüse

9 - Schneidepistole

10 - Wasser mit hohem Druck

11 - Ultrahochdruckpumpe

12 - Wassereinlass

1. Hochdruck-Wassererzeugungsgerät

Im Allgemeinen wird ein Booster verwendet, um das von der Pumpe gelieferte Hochdruckwasser von 20~32MPa auf einen Höchstdruck von 100~400MPa zu erhöhen.

2. Schneidpistole und Düse

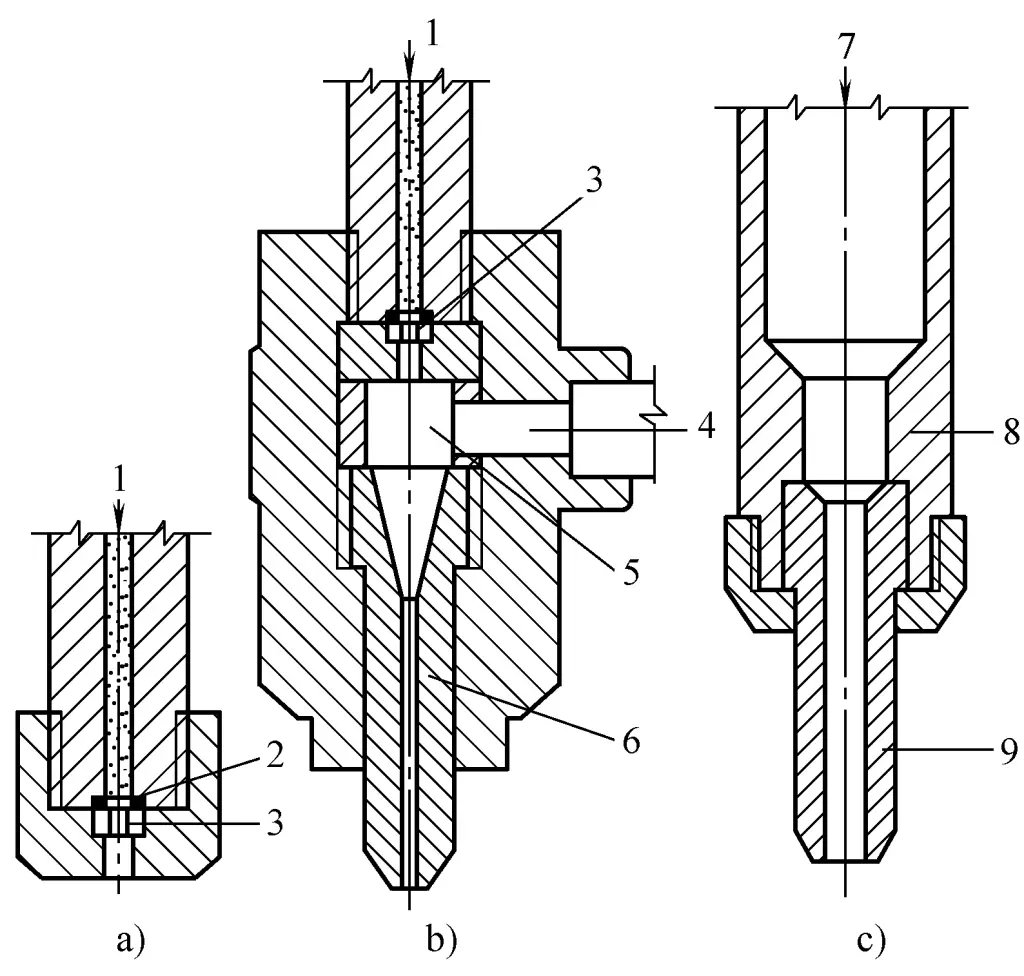

Das strukturelle Schema der Schneidpistole und der Düsenkomponenten ist in Abbildung 2 dargestellt. Reinwasserdüsen bestehen meist aus Diamant oder Saphir und haben eine einfache Struktur, und das Düsenloch ist gerade zylindrisch mit einem Durchmesser von 0,1~0,5 mm.

a) Reiner Wassertyp

b) Hochdruck mit abrasivem Typ

c) Niederdruck mit abrasivem Typ

1-Hochdruckwasser

2-Dichtung

3-Wasserdüse

4-Abrasiv

5-Mischkammer

6-Abrasive Düse

7-Hochdruckwasser gemischt mit Schleifmittel

8 Alle Schneidepistolengehäuse

9 Düse

Die Struktur des Strahlmitteltyps (Hochdruck) ist relativ komplex, wobei das Material und die Öffnung der Wasserdüse die gleichen sind wie beim reinen Wassertyp, während die Strahlmitteldüse üblicherweise aus harten Legierungen wie Wolframkarbid hergestellt wird. Der Düsenkanal besteht aus zwei Abschnitten, der obere Teil ist ein Kegel mit einer sich langsam verändernden Verjüngung, und der untere Teil ist ein sehr langer gerader Zylinder mit einer Öffnung von 1~2mm. Die Düse, die in Form von vorgemischtem Niederdruckstrahlmittel verwendet wird (siehe Abbildung 2c), besteht ebenfalls aus Wolframkarbid, aber der konische Teil ist kürzer.

3. Antriebsvorrichtung

In der Regel wird ein Arbeitstisch verwendet, der sich entlang der X-Achse bewegt, und eine Schneidpistole, die sich entlang der Y-Achse bewegt. Die maximale Fahrgeschwindigkeit beträgt etwa 50m/min. Die Positioniergenauigkeit kann ±0,1 mm erreichen, und die Wiederholgenauigkeit beträgt ±0,03 mm. Um während des Schneidprozesses einen relativ stabilen Abstand zwischen der Düse und dem Werkstück aufrechtzuerhalten, wird beim Schneiden von Metall in der Regel eine kapazitive automatische Höhenverstellung eingebaut.

4. Wasseraufbereitungsgerät

Umfasst Filtration und chemische Behandlung. Nach dem Herausfiltern von Schwebstoffen im Wasser, die größer als 0,45 μm sind, erfolgt eine chemische Behandlung durch Ionenaustausch oder Umkehrosmose, um andere unerwünschte Verbindungen im Wasser zu entfernen.

5. Wasserauffangbehälter

Dient der Rückgewinnung des ausgestoßenen Wassers und der Strahlmittel. Da der ausgestoßene Wasserstrahl und das Strahlmittel noch kinetische Restenergie und Geräusche aufweisen, werden in der Regel Metallkugeln zur Pufferung in den Wasserauffangbehälter gegeben.

6. Härte der verschiedenen Schleifmittel

(siehe Tabelle1)

Tabelle 1 Härte der verschiedenen Schleifmittel

| Abrasivmittel | Härtewert (Mohs-Härte/Vickers) |

| Quarzsand (SiO2 ) | 7/1000 |

| Olivin (Mg2SiO4 , Fe2SiO4 ) | 6.5/800 |

| Nickel-Schlacke (Fe2O3 , SiO2 usw.) | 7/1000 |

| Kupferschlacke (Fe2O3 , SiO2 usw.) | 7~7.5/1000~1200 |

| Aludur-Sand (Fe2O3 , SiO2 , Al2O3 ) | 7~7.5/1000~1200 |

| Zirkoniumsilikat (ZrSiO4 ) | 7.5/1200 |

| Korund (Al2O3 ) | 9/2100 |

III. Prozessparameter des Wasserhochdruckschneidens

Tabelle 2 Prozessparameter für das abrasive Hochdruckwasserschneiden von Metallwerkstoffen

| Material | Material Dicke/mm | Wasserdruck/MPa | Düsendurchmesser/mm | Schnittgeschwindigkeit/mm-min-1 |

| C-Mn-Stahl | 12 | 75 | 3 | 50 |

| 25 | 75 | 25 | ||

| 30 | 75 | 20 | ||

| 50 | 69 | 15 | ||

| Rostfreier Stahl | 3 | 75 | 3 | 200 |

| 8 | 70 | 60 | ||

| 10 | 69 | 35 | ||

| 50 | 70 | 15 | ||

| 25 | 245 | 0.33/1.2 | 30 | |

| 50 | 10 | |||

| 50 | 196 | 0.4/1.5 | 15 | |

| 13 | 309 | 0.25/0.76 | 150 | |

| 25 | 70 | |||

| Aluminium | 3 | 90 | 3 | 500 |

| 3 | 69 | 350 | ||

| 85 | 196 | 0.4/1.3 | 20 | |

| 3 | 206 | 0.3/1.2 | 750 | |

| 80 | 0.46/1.6 | 20 | ||

| 150 | 0.46/1.6 | 10 | ||

| 1.6 | 309 | 0.25/0.76 | 1270 | |

| 12 | 500 | |||

| 100 | 500 | |||

| Aluminium-Legierung | 6 | 69 | 3 | 250 |

| 10 | 69 | 125 | ||

| 12 | 74 | 130 | ||

| 25 | 90 | 70 | ||

| Stahl + Wolfram-Chrom-Kobalt-Legierung (2mm) | 17 | 69 | 3 | 50 |

| Stahl + Wolfram-Chrom-Kobalt-Legierung (6mm) | 31 | 69 | 3 | 60 |

| Stahl + Wolfram-Chrom-Kobalt-Legierung (8mm) | 18 | 69 | 3 | 15 |

| Stahl mit niedrigem Kohlenstoffgehalt | 3 | 75 | 3 | 210 |

| 10 | 69 | 32 | ||

| Eisen | 25 | 245 | 0.46/1.6 | 20 |

| 50 | 10 | |||

| 12 | 309 | 0.25/0.76 | 100 | |

| 50 | 70 | |||

| 175 | 10 | |||

| Mn30%-Al18% Stahl | 10 | 75 | 3 | 40 |

| Kupfer | 3 | 75 | 3 | 150 |

| Titan | 12 | 69 | 3 | 36 |

| 25 | 25 | |||

| 4 | 206 | 0.33/1.2 | 600 | |

| 10 | 0.46/1.6 | 140 | ||

| 25 | 0.46/1.6 | 40 | ||

| Sphäroguss | 15 | 309 | 0.25/0.76 | 150 |

| Inconel-Legierung | 2 | 245 | 0.46/1.6 | 900 |

| 15 | 80 |

Hinweis: Der Wert der Düsenöffnung ist der Durchmesser der Reinwasserdüse / der Durchmesser der Strahlmittel-Düse.