Vorteile des Kaltfließpressverfahrens

Im Vergleich zu anderen Herstellungsverfahren hat sich das Kaltfließpressen als eines der fortschrittlichsten Verfahren für die plastische Verformung von Metallen erwiesen und bietet zahlreiche technische und wirtschaftliche Vorteile.

Erhebliche Verringerung des Rohstoffverbrauchs

Das Kaltfließpressen ist ein Verfahren zur plastischen Umformung von Metallen. Es ermöglicht die plastische Umformung des Metallvolumens, ohne das Metall zu beschädigen, was zu minimalen oder gar keinen Spänen führt und das Metall in die gewünschte Form und Größe bringt. Bei diesem Verfahren fallen keine großen Mengen an Metallspänen an, die bei der maschinellen Bearbeitung anfallen, wodurch verschiedene Metallwerkstoffe erheblich geschont werden.

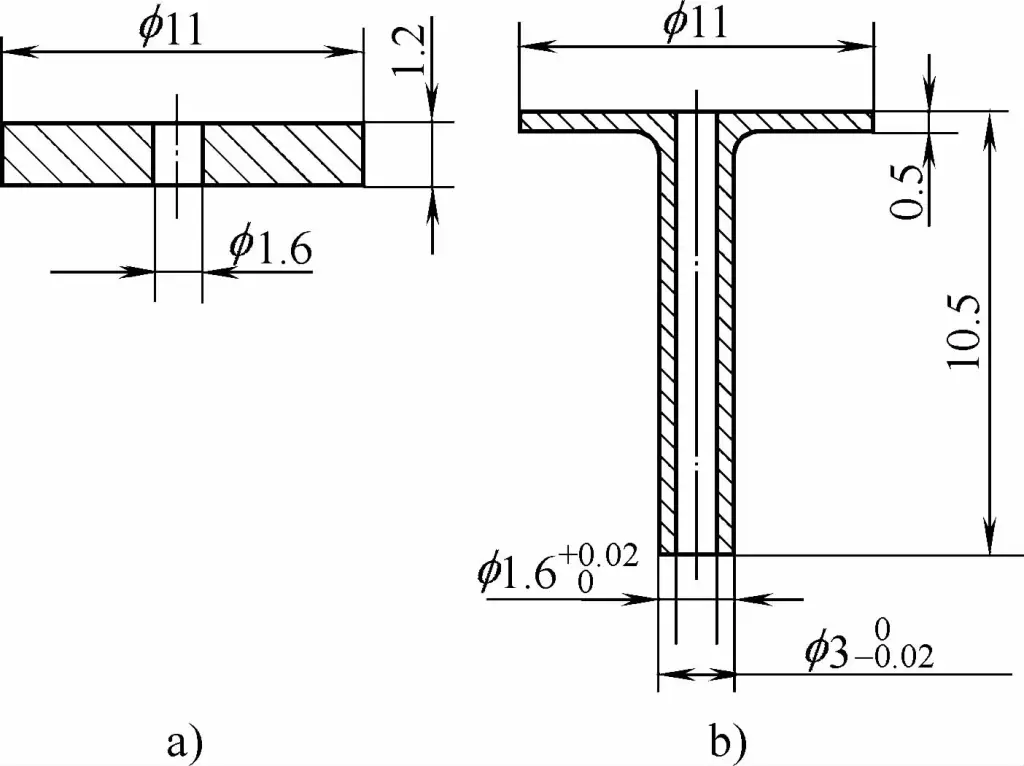

So können aus 1 Tonne Metallmaterial 2 Tonnen und sogar bis zu 3-5 Tonnen Produkt hergestellt werden. So wird beispielsweise die reine Eisenbasis der in Abbildung 1-72 gezeigten Kommunikationsgeräte kalt gepresst, wodurch der Materialverbrauch auf nur ein Zehntel des ursprünglichen Bearbeitungsprozesses reduziert wird. Das bedeutet, dass das Material für ein Bauteil nun für die Herstellung von zehn Produkten verwendet werden kann.

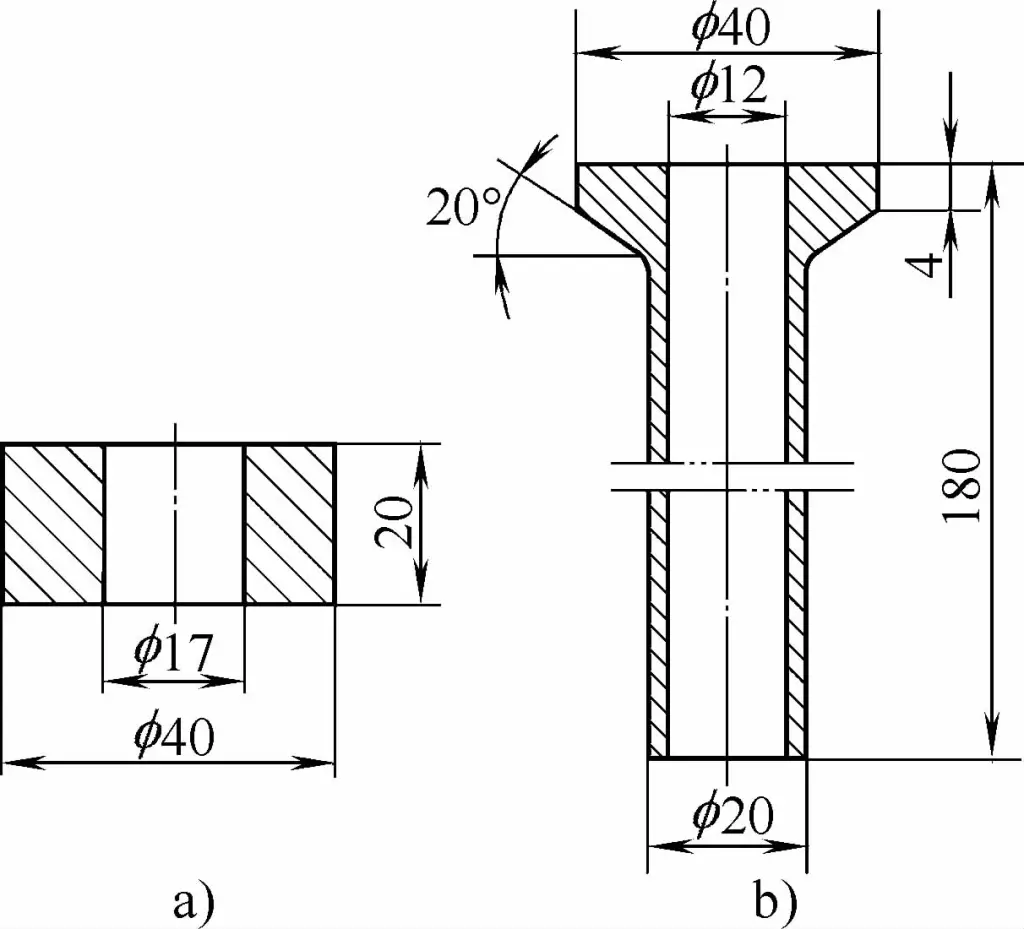

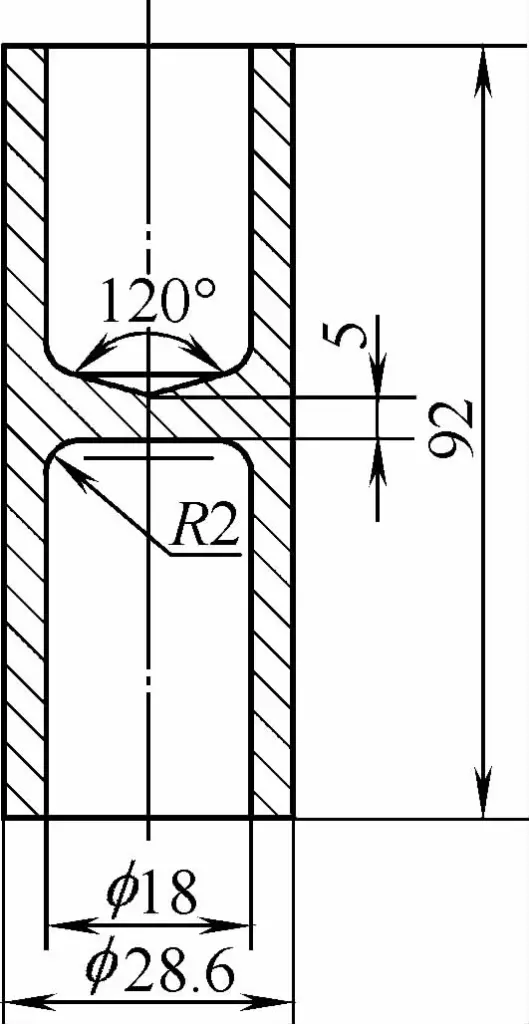

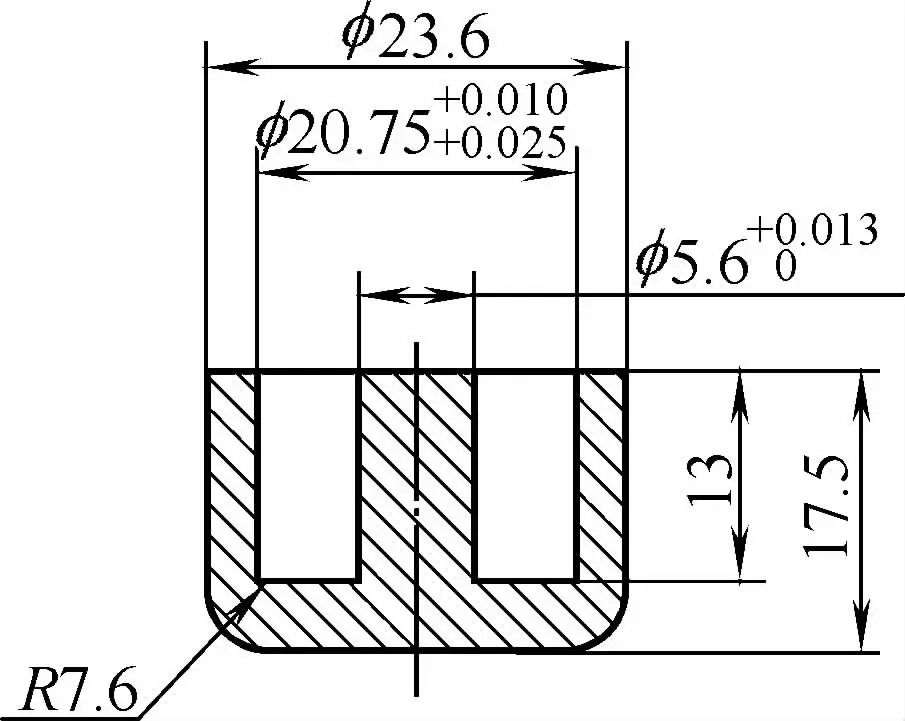

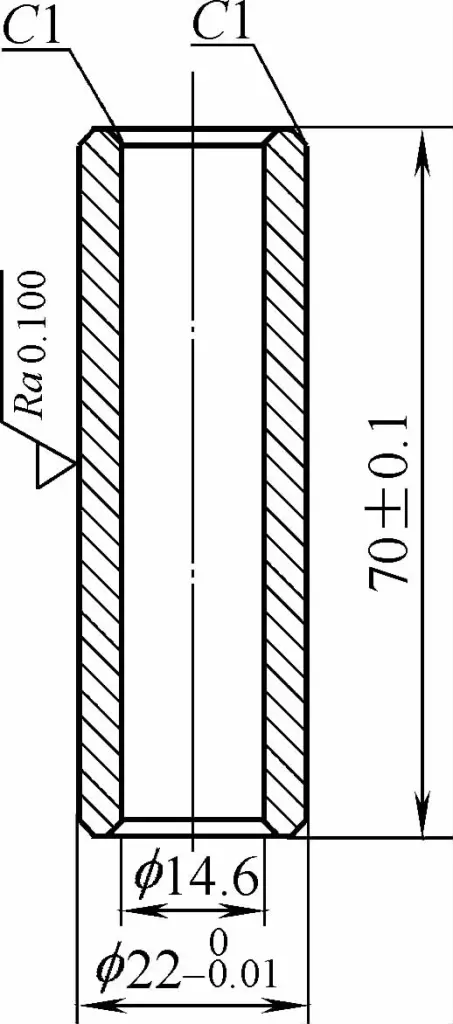

Die in Abbildung 1-73 dargestellte Drehdurchführung aus reinem Aluminium wurde ursprünglich aus einem massiven Rohling von Φ22mm×21mm gefertigt. Nach dem Kaltfließpressen wird nur noch ein Rohling von Φ20,3mm×6mm benötigt, was den Materialverbrauch auf etwa ein Viertel des ursprünglichen Wertes reduziert. Das in Abbildung 1-74 gezeigte sauerstofffreie Kupferabgasrohr wurde ursprünglich aus einem zylindrischen Rohling von Φ40mm×180mm gefertigt.

a) Hohler Rohling

b) Stranggepresstes TeilAbbildung 1-75 Wassergekühlter Anschluss aus Edelstahl

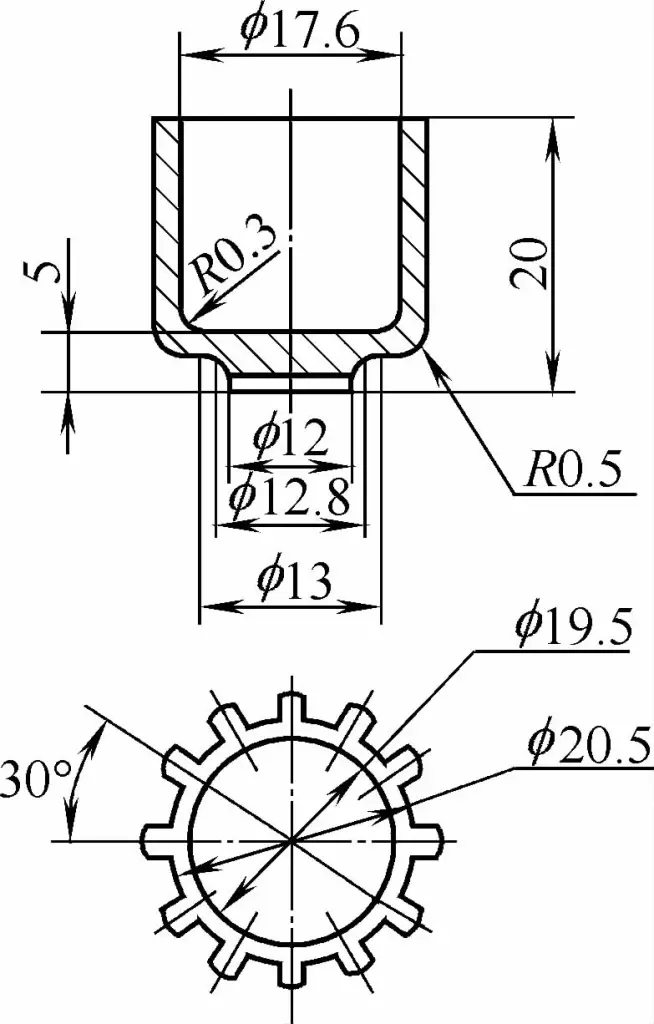

Beim Kaltfließpressen wird jetzt nur noch ein hohler, flacher Rohling mit den Maßen Φ40mm×17mm×20mm benötigt, was eine erhebliche Einsparung von Rohstoffen auf nur ein Neuntel des ursprünglichen Wertes bedeutet. Das in Abbildung 1-75 gezeigte Verbindungselement für die Wasserkühlung des doppelten wassergekühlten Turbinengenerators wird aus austenitischem Edelstahl hergestellt. Nach dem Kaltfließpressen hat sich der Materialverbrauch im Vergleich zum ursprünglichen Bearbeitungsprozess halbiert.

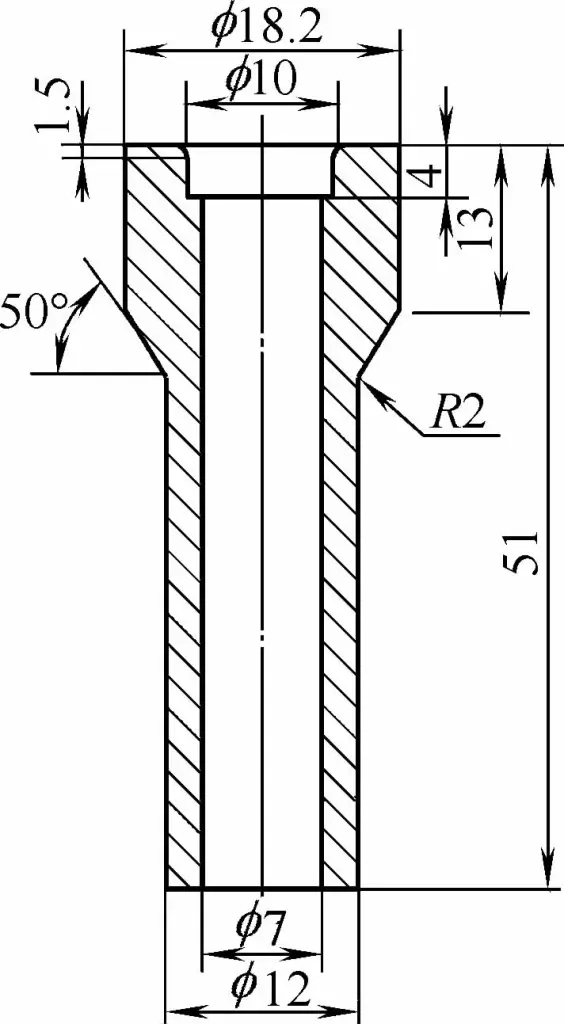

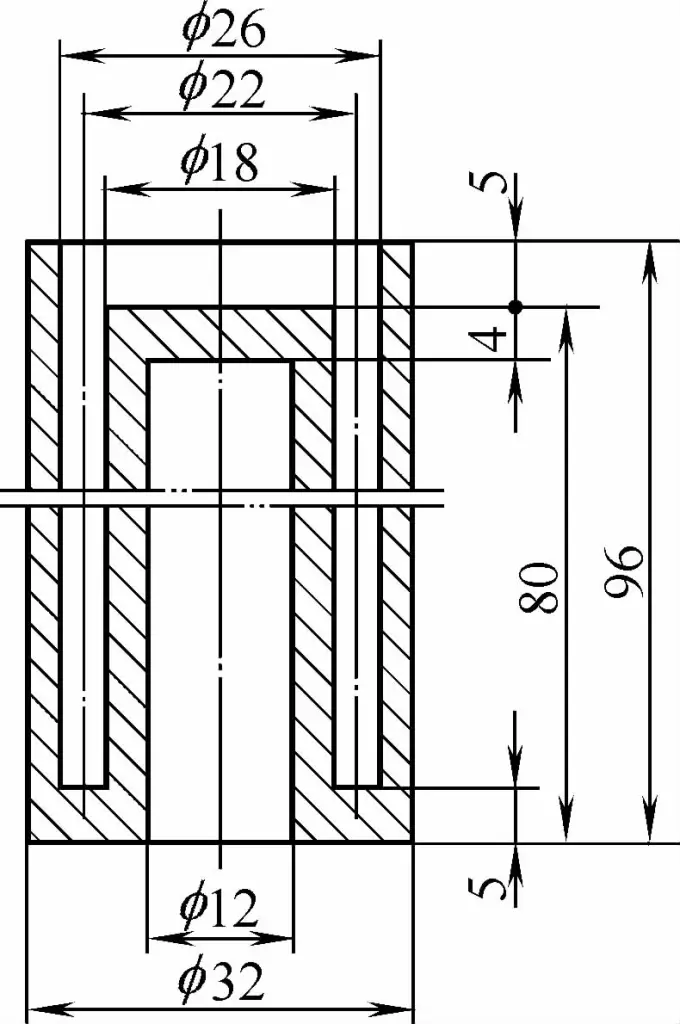

Der Werkstoff des in Abbildung 1-76 gezeigten Kolbenbolzens für einen Automotor ist ein niedrig legierter Baustahl 20Cr. Das ursprüngliche Bearbeitungsverfahren hatte einen Einzelteil-Verbrauchsanteil von 0,282 kg (Kolbenbolzen der Marke Jump). Nach der Umstellung auf Kaltfließpressen sank er auf 0,149 kg.

Gesteigerte Produktivität

Kaltfließpressteile werden auf einer Presse bearbeitet, die einfach zu bedienen, leicht zu beherrschen und hochproduktiv ist. Der in Abbildung 1-72 gezeigte Reineisengrundkörper zum Beispiel ist aufgrund der Weichheit von Reineisen und seiner schlechten Zerspanungsleistung schwierig zu bearbeiten. Durch den Einsatz des Kaltfließpressens wird nicht nur Rohmaterial eingespart, sondern auch die Produktivität um das 30-fache gesteigert.

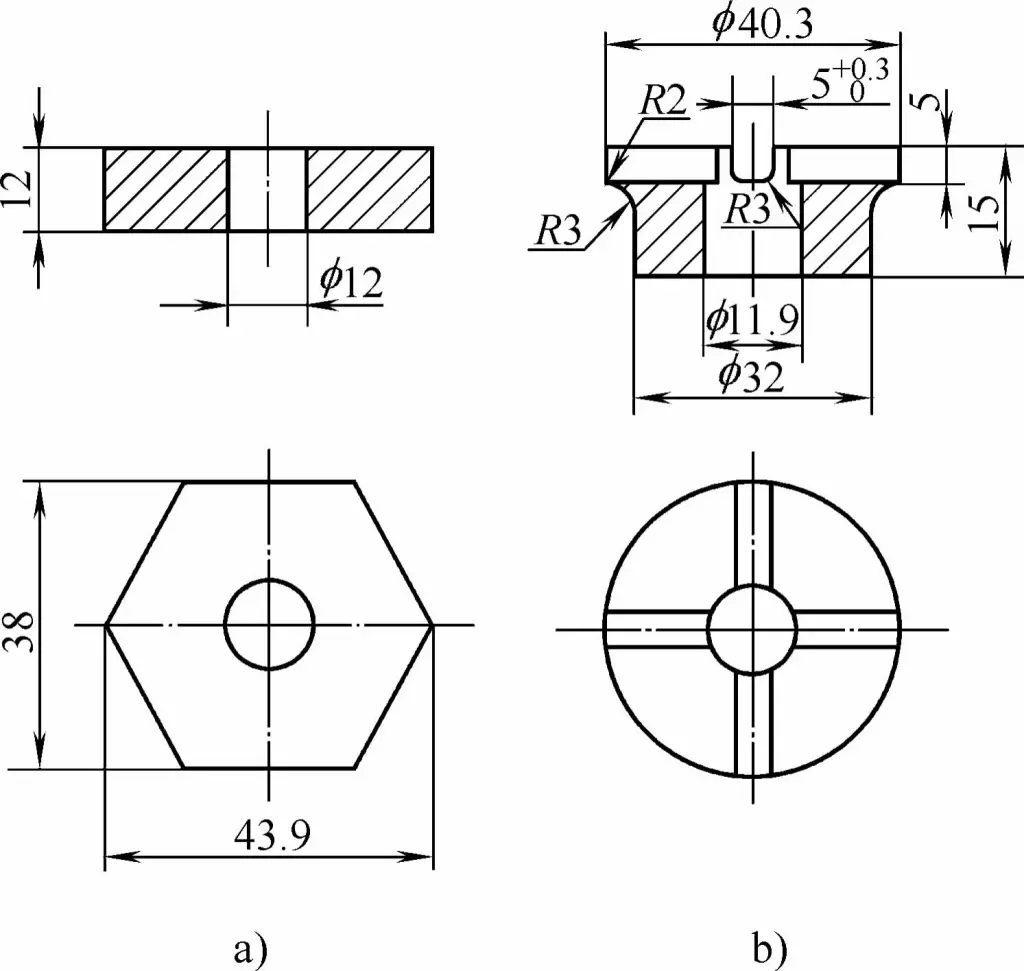

Die in Abbildung 1-77 dargestellte Hochspannungsschalterkomponente aus reinem Kupfer wird direkt aus einem sechseckigen Hohlkörper (ohne Abfallmaterial, das auf die Presse fällt) durch Kaltfließpressen hergestellt, wodurch die vorherigen Arbeitsstunden für Drehen und Fräsen (Kreuzschlitz) entfallen. Bei dem in Abbildung 1-73 gezeigten Knopfverbinder aus reinem Aluminium konnte die Bearbeitungszeit nach der Bearbeitung durch Kaltfließpressen von zuvor 5,84 Minuten bei mechanischer Bearbeitung auf nur 1 Minute reduziert werden.

Die Arbeitszeit für das in Abbildung 1-75 gezeigte wassergekühlte Verbindungsteil aus Edelstahl sank ebenfalls von 15 Minuten bei der früheren spanenden Bearbeitung auf 1,5 Minuten, was eine neunfache Effizienzsteigerung bedeutet. Der in Abbildung 1-76 gezeigte Kolbenbolzen eines Automotors kann bei der Bearbeitung durch Kaltfließpressen die Produktivität im Vergleich zum Drehen um das 3,2-fache steigern (am Beispiel des Kolbenbolzens der Marke Leapfrog).

Jetzt wurden automatische Maschinen für das Kaltfließpressen von Kolbenbolzen hergestellt, was die Produktivität weiter erhöht. Die Produktionsleistung eines Kaltfließpressautomaten entspricht 100 horizontalen Drehbänken oder 10 vierachsigen Drehbänken.

Fähigkeit, komplex geformte Teile zu formen

Unter der linearen Hin- und Herbewegung der Presse können komplexe Bearbeitungen durchgeführt werden, die zu komplizierten Formstücke. Wie in Abbildung 1-78, einem Vielschichtkondensator aus reinem Aluminium, und in Abbildung 1-79, einem doppelschichtigen Mantelteil, ebenfalls aus reinem Aluminium, dargestellt, weisen beide komplexe Formen und kleine Abmessungen mit strengen Anforderungen auf.

Bei der Herstellung mit spanabhebenden Verfahren wäre nicht nur die Produktionsrate gering und der Materialverbrauch hoch, sondern auch der Herstellungsprozess wäre sehr schwierig. Mit dem Kaltfließpressverfahren ist es jedoch wesentlich einfacher.

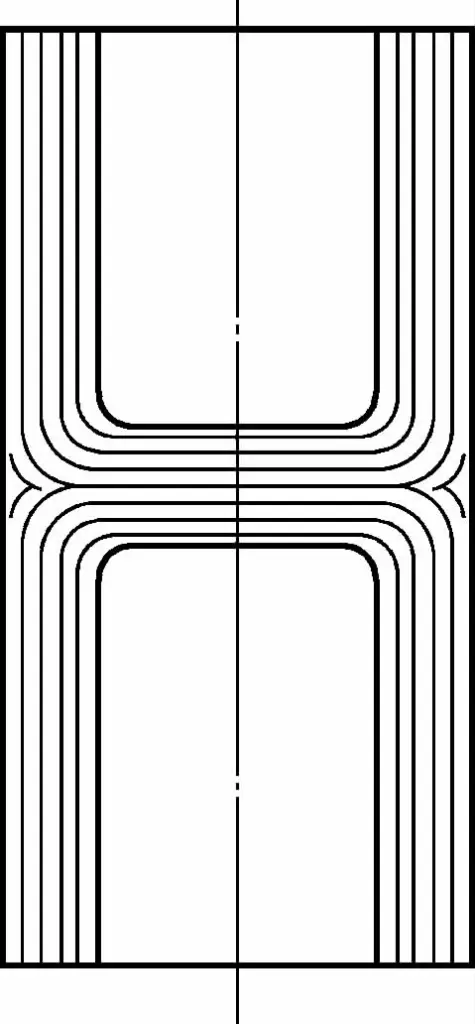

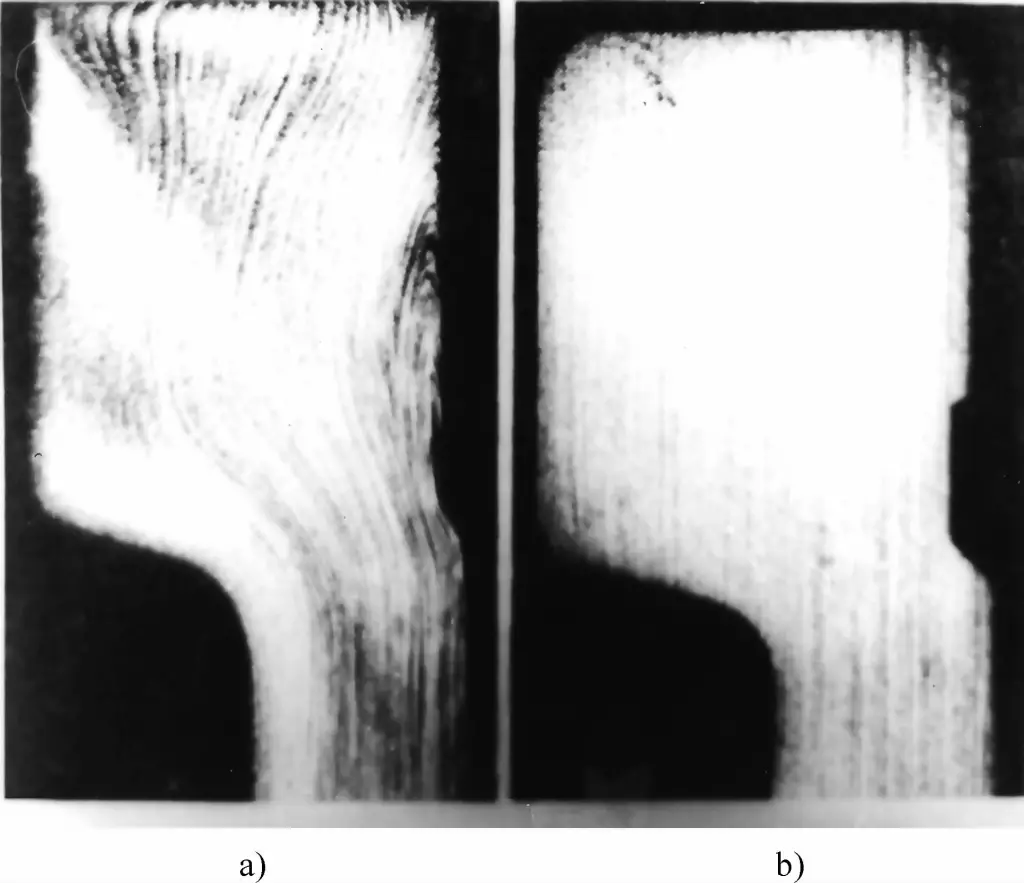

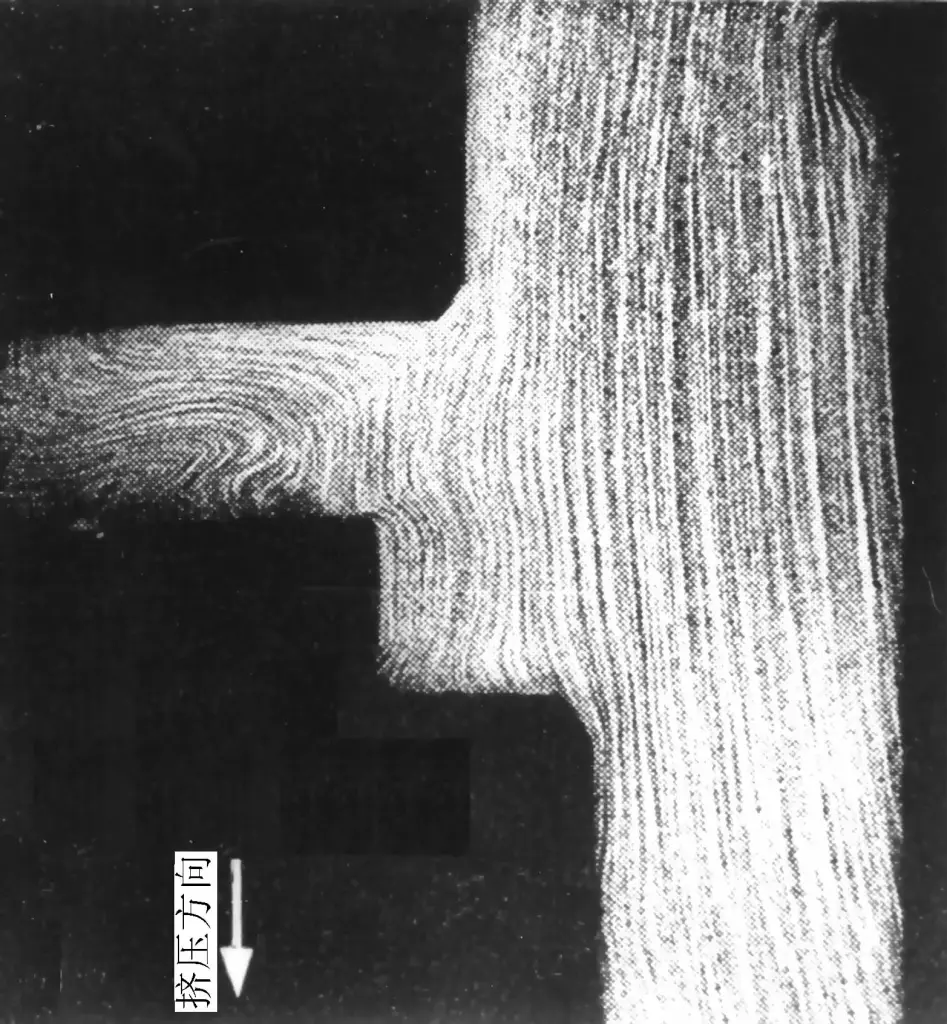

Verbessern der mechanischen Eigenschaften von Teilen

Während des Kaltfließpressens wird das Metallmaterial einer dreiachsigen Druckspannung ausgesetzt. Nach der Verformung durch das Strangpressen wird die Kornstruktur des Metallmaterials dichter, und die Metallfließlinien werden nicht unterbrochen, sondern werden zu kontinuierlichen Fließlinien, die entlang der Kontur des stranggepressten Teils verteilt sind, wie in Abbildung 1-80 für die Metallfließlinien eines kalt gepressten Kolbenbolzens dargestellt.

Die Abbildungen 1-81 und 1-82 zeigen den Zustand der Fasern an verschiedenen kaltfließgepressten Teilen, wobei in keiner der Fasern scharfe Unterbrechungen zu beobachten sind. Da beim Kaltfließpressen die Kaltverfestigungseigenschaften von Metallwerkstoffen genutzt werden, erhöht sich gleichzeitig die Festigkeit der stranggepressten Teile erheblich, so dass hochfester Stahl durch niedrigfesten Stahl ersetzt werden kann.

In China beispielsweise wurden Kolbenbolzen für Automotoren früher durch maschinelle Bearbeitung hergestellt, wobei 20Cr niedrig legierter Baustahl als Rohmaterial verwendet wurde. Durch die Umstellung auf Kaltfließpressen können jedoch die mechanischen Eigenschaften der Kolbenbolzen verbessert werden, weshalb 20er Stahl mit niedrigem Kohlenstoffgehalt verwendet wird.

Experimentelle Messungen haben gezeigt, dass alle mechanischen Leistungsindikatoren beim Kaltfließpressen höher sind als bei der maschinellen Bearbeitung, was beweist, dass durch den Wechsel zum Kaltfließpressen bei der Bearbeitung von Kolbenbolzen der 20Cr-Stahl den ursprünglichen 20Cr-Stahl ersetzen kann.

Teile mit höherer Maßgenauigkeit und geringerer Oberflächenrauhigkeit können hergestellt werden

Das Kaltfließpressen führt zu Bauteilen mit hervorragender Oberflächenqualität. Während des Kaltfließpressens wird die Metalloberfläche durch die glatte Oberfläche der Form unter hohem Druck gebügelt, was zu einer sehr geringen Oberflächenrauheit und einer stark verbesserten Oberflächenfestigkeit führt. Die Oberflächenrauheit Ra typischer kaltfließgepresster Teile beträgt weniger als 1,25 µm.

Bei geeigneter Prozessbehandlung des Formhohlraums, insbesondere bei Verwendung einer idealen Schmierung beim Kaltfließpressen von Nichteisenmetallen Metallekann ein Oberflächenrauhigkeitswert erreicht werden, der über dem des Schleifens, aber unter dem des Polierens liegt (Ra=0,08~0,16µm). Daher können die durch Kaltfließpressen bearbeiteten Teile geringere Bearbeitungszugaben haben, und in einigen Fällen ist keine Bearbeitungszugabe erforderlich, um die technischen Anforderungen der Produktzeichnungen zu erfüllen.

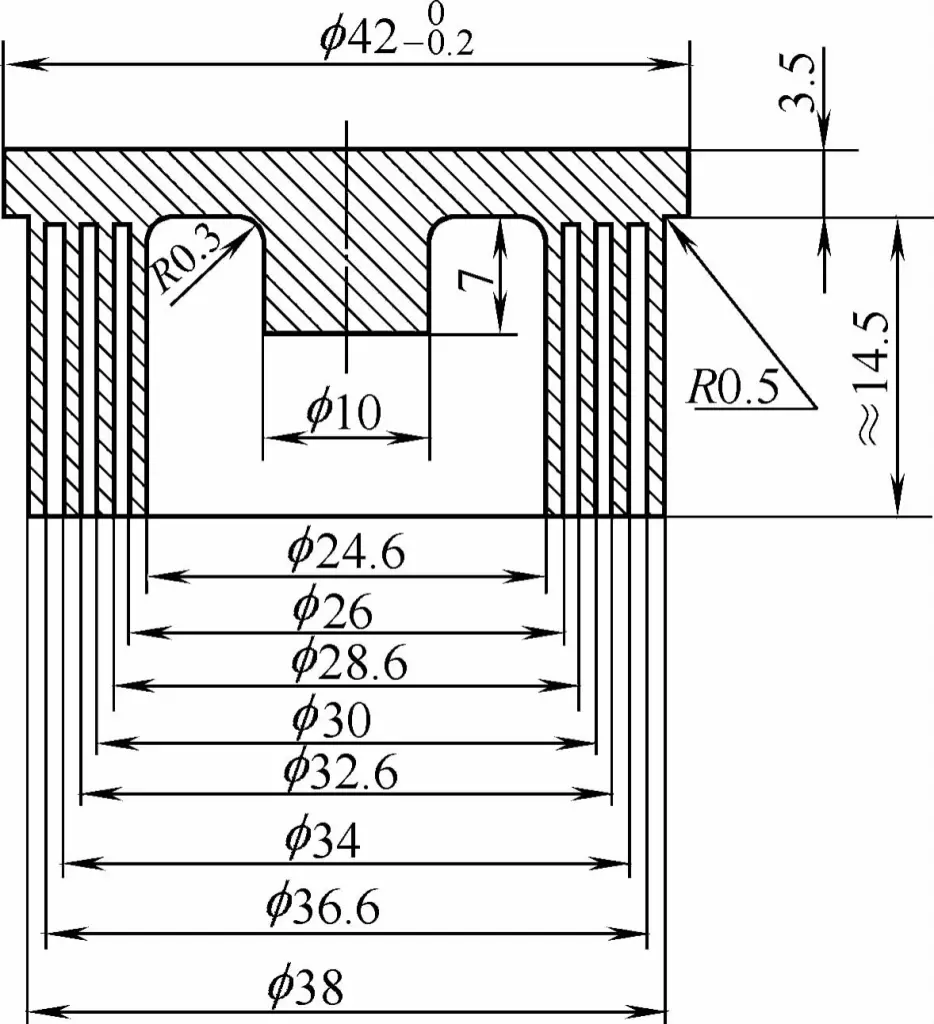

Die Maßgenauigkeit von kaltfließgepressten Teilen kann im Allgemeinen die Präzisionsstufen IT8~IT9 erreichen, und der Toleranzbereich für einzelne Abmessungen kann innerhalb von 0,015 mm kontrolliert werden. Zum Beispiel beträgt die Maßtoleranz des Innenlochs der Nähmaschinen-Pendelkernhülse aus gewöhnlichem Kohlenstoffstahl, wie in Abbildung 1-83 gezeigt, nur 0,015 mm.

Durch das Kaltfließpressen lassen sich ideale Oberflächenrauhigkeit und Maßgenauigkeit erzielen. Einige Teile müssen nach dem Strangpressen nicht mehr geschnitten werden, was den Weg für das Kaltfließpressen ebnet, um Schmieden, Gießen und Schneiden bestimmter Teile zu ersetzen.

Verkürzung des Produktionszyklus

Das Kaltfließpressen ist ein Prozess der plastischen Verformung von Metall in einem geschlossenen Formhohlraum. Die daraus resultierenden stranggepressten Teile haben keinen Grat, so dass nachfolgende Entgratungsvorgänge (oder Stanzvorgänge) entfallen, wodurch der Produktionszyklus verkürzt wird.

Reduzierung der Ausrüstungsinvestitionen

Im Vergleich zum Gesenkschmieden entsteht beim Kaltfließpressen kein Grat, so dass keine Entgratungswerkzeuge und -pressen erforderlich sind, was die Investitionen in die Ausrüstung erheblich reduziert. Außerdem kann das Kaltfließpressen auf speziellen Kaltfließpressen, universellen hydraulischen Pressen oder sogar auf allgemeinen Pressen, die nicht speziell für das Kaltfließpressen ausgelegt sind, wie z. B. Universalpressen oder Reibpressen, durchgeführt werden.

Senkung der Herstellungskosten von Teilen

Durch das Kaltfließpressen lassen sich Rohstoffe und Bearbeitungszeit erheblich einsparen, wodurch sich die Herstellungskosten von Bauteilen unweigerlich verringern. Der in Abbildung 1-84 dargestellte Kolbenbolzen kann beispielsweise durch Schneiden aus Rundstahl oder durch Kaltfließpressen hergestellt werden, oder er kann aus nahtlosem Stahlrohr gefertigt werden. Der Kostenvergleich dieser drei Verarbeitungsmethoden ist in Tabelle 1-6 dargestellt.

Die Daten in Tabelle 1-6 zeigen, dass die Kosten für die Bearbeitung von Kolbenbolzen durch Kaltfließpressen am niedrigsten sind und im Vergleich zum Schneiden um 45% und im Vergleich zur Bearbeitung von nahtlosen Stahlrohren um 29% sinken.

Tabelle 1-6: Kostenvergleich verschiedener Herstellungsverfahren für Kolbenbolzen in der Automobilindustrie

| Artikel | Kaltstrangpressen | Bearbeitung | Verarbeitung von nahtlosen Stahlrohren |

| Rohling Form und Größe | Kaltgezogener Rundstahl Φ22.6mm | Warmgewalzter Rundstahl Φ25mm | Kaltgezogenes Stahlrohr d25mm×5mm |

| Standardmaterialverbrauch pro Stück/kg | 0.149 | 0.282 | 0.14 |

| Materialkosten pro Stück/USD | 6 | 9.9 | 12.6 |

| Bearbeitungszeit pro Stück/min | 2.5 | 5.5 | 3 |

| Bearbeitungszeit Kosten pro Stück/USD | 6.25 | 13.75 | 7.5 |

| Kosten der Wärmebehandlung/USD | 2 | 2 | 2 |

| Gesamtkosten pro Stück/USD | 14.25 | 25.65 | 22.1 |

Nachteile des Kaltextrusionsverfahrens

In der langjährigen Produktionspraxis hat das Kaltfließpressen im Vergleich zu anderen Herstellungsverfahren viele Vorteile aufzuweisen, ist aber häufig mit einigen Problemen verbunden. Die Nachteile des Kaltfließpressverfahrens sind die folgenden:

Hohe Verformungsbeständigkeit

Beim Kaltfließpressen ist die Verformungsbeständigkeit des stranggepressten Materials hoch. Am praktischsten ist das Kaltfließpressen von Stahl, bei dem der Verformungswiderstand über 2000 MPa erreichen kann. Ein derartiger Ultrahochdruck stellt höhere Anforderungen an das Material, die Struktur und die Herstellung der Form.

Kurze Lebensdauer der Form

Aufgrund des hohen Einheitsdrucks, der in der Kaltfließpressform herrscht und bis zu 3000 MPa erreicht, ist die Form anfällig für Verschleiß und Beschädigungen. Obwohl viele wirksame Maßnahmen in Bezug auf die Werkstoffe und die Struktur der Form ergriffen wurden, ist ihre Lebensdauer im Vergleich zu Stanzwerkzeugen immer noch geringer.

Den einschlägigen Statistiken zufolge liegt die durchschnittliche Lebensdauer von konvexen Stahlformen für das Positiv-Fließpressen bei etwa 20.000 Stück und von konkaven Formen bei etwa 30.000 Stück, während die Lebensdauer von Formen für das Stanzen oder Tiefziehen liegt in der Regel bei über 100.000 Stück.

Hohe Anforderungen an Rohlinge

Die Anforderungen an die Rohlinge beim Kaltfließpressen sind höher als bei anderen Verfahren der Metall-Kunststoff-Umformung, da sonst die Form beschädigt werden kann. Für Kaltfließpressrohlinge sind nicht nur genaue geometrische Formen und eine hohe Maßgenauigkeit erforderlich, sondern sie müssen vor der Kaltfließpressverformung auch bestimmten Erweichungsglüh- und Oberflächenschmierungsbehandlungen unterzogen werden.

Hohe Anforderungen an Kaltextrusionsanlagen

Bei der Anwendung des Kaltfließpressverfahrens wird von den Kaltfließpressgeräten nicht nur eine höhere Festigkeit, sondern auch eine gute Steifigkeit verlangt. Darüber hinaus sollten die Geräte über eine gute Präzision und eine zuverlässige Sicherheitsvorrichtung verfügen.

Anwendungsbereich der Kaltfließpresstechnik

Aus der obigen Analyse geht klar hervor, dass die Kaltextrusion ein überlegenes, ertragreiches, verbrauchsarmes und kosteneffizientes fortschrittliches Verfahren ist, das sowohl technologisch als auch wirtschaftlich einen erheblichen Mehrwert bietet.

Gegenwärtig ist die Kaltfließpresstechnik in verschiedenen Industriezweigen unseres Landes weit verbreitet, z. B. in der Automobilindustrie, bei Motorrädern, Instrumenten, Telekommunikationsgeräten, in der Leichtindustrie, im Bauwesen, in der Luft- und Raumfahrt, im Schiffbau, im Militär und in der Hardware. Sie ist zu einem unverzichtbaren Bestandteil der Metall-Kunststoff Umformtechniken.

Das Kaltfließpressen als einzigartige Kategorie innerhalb der fortschrittlichen Fertigungstechniken, bei der wenig oder gar keine Späne anfallen, gewinnt zunehmend an Bedeutung. Zwar sind die Nachteile des Kaltfließpressens im Vergleich zu seinen Vorteilen zweitrangig, doch sind diese relativ zu den aktuellen technologischen Bedingungen.

Mit der raschen Entwicklung von Wissenschaft und Technik, der Erforschung und Entwicklung neuer Formstahlwerkstoffe und der Rationalisierung der Formstruktur werden die Probleme gelöst und die Vorteile voll ausgeschöpft werden. Daher ist davon auszugehen, dass dieses fortschrittliche Metall-Kunststoff-Umformverfahren eine immer wichtigere Rolle spielen und in verschiedenen Branchen eine breitere Anwendung finden wird.