I. Gießen

Unter Gießen versteht man das Füllen eines Formhohlraums mit flüssigem Gussmaterial. Nachdem das flüssige Metall erstarrt ist, erhält das Material eine bestimmte Form.

1. Grundwissen

- Gussverfahren werden in zwei Hauptkategorien unterteilt: Sandguss und Spezialguss.

- Zu den gängigen Gusswerkstoffen gehören Gusseisen, Stahlguss und Nichteisenlegierungen.

2. Struktur der Form

Zu den wichtigsten Strukturen einer Form gehören die Sandform, der Sandkern und das Anschnittsystem.

Der Formhohlraum ergibt sich nach dem Entfernen des Modells. Die Verbindungsfläche zwischen zwei Formen wird als Trennebene bezeichnet. Sandkerne bilden die inneren Hohlräume und Löcher des Gussteils, und der verlängerte Teil des Kernendes wird als Kernabdruck bezeichnet. Der Kernsitz ist der Hohlraum in der Form, in dem der Kernabdruck platziert wird, und er wird zusammen mit der Sandform unter Verwendung des Modells hergestellt.

Das Anschnittsystem besteht aus einer Gießwanne, Anschnitten, einem Angusskanal und einem Anguss. Entlüftungsöffnungen an der Sandform und am Sandkern erleichtern das Entweichen der Luft während des Gießens. Während des Gießens wird das geschmolzene Metall in den äußeren Anschnitt gegossen, fließt durch den Anguss, den Angusskanal und die Anschnitte in den Formhohlraum. Der Speiser ist am höchsten Punkt des Formhohlraums angebracht und dient dazu, zu beobachten, ob die Metallflüssigkeit die Form gefüllt hat, und dient auch als Entlüftung.

Das Modell, auch Gussform genannt, ist eine Prozessausrüstung, die zur Formung des Formhohlraums verwendet wird. Sie wird im Allgemeinen aus Holz, Metall oder anderen Materialien hergestellt. Die Form des Modells ähnelt der des Gussteils, unterscheidet sich jedoch dadurch, dass die Löcher und Hohlräume des Gussteils nicht auf dem Modell vorhanden sind; stattdessen werden Kernabdrücke erstellt. Das Kernabdruckmodell bildet den Kernsitz im Formhohlraum.

3. Manuelle Formgebungswerkzeuge

(1) Häufig verwendete Formwerkzeuge

Eiserne Schaufel, Sieb, Sandstampfer, Kratzer, Entlüftungsdraht, Ziehdorn und Ziehstift, Schlacke, Tupfer, Pulversack, Handblasebalg und Druckluftstampfer usw.

(2) Häufig verwendete Werkzeuge für die Formendbearbeitung

Kelle, Sandhaken, halbrundes Werkzeug, rundes Werkzeug, Flanschrücken, geformte Kelle, Löffel, doppelendiger Messinglöffel, usw.

II. Walzen, Ziehen, Pressen

Bei der Herstellung von Walzprodukten werden die Blöcke mit den erforderlichen Spezifikationen zunächst in Kokillen gegossen, dann in einem Ofen (1200 °C) erhitzt und schließlich in Walzwerken zu Platten, Profilen und Rohren gewalzt.

1. Herstellung von Profilen und Blechen

Die beiden Walzen eines Zweiwalzengerüsts drehen sich in entgegengesetzter Richtung. Zylindrische Walzen ohne Rillen werden zum Walzen von Blechen verwendet, während zylindrische Walzen mit Rillen zum Walzen von Profilen eingesetzt werden.

Da die Walzen in einem Duo-Walzwerk nach jedem Durchgang die Drehrichtung ändern müssen, ist die Abkühlzeit für die Walzen lang. Bei einem Dreiwalzengerüst sind drei Walzen in einer vertikalen Linie angeordnet, so dass die Walzen die Drehrichtung zwischen den Stichen nicht ändern müssen.

2. Drahtproduktion

Draht mit einem Durchmesser von weniger als 5 mm kann mit einer Ziehmaschine hergestellt werden. Ein ringförmiger Ziehstein mit einer trichterförmigen Öffnung wird zum Ziehen von Draht mit dem gewünschten Durchmesser verwendet. Feiner Draht wird durch Ziehsteine aus Hartmetall oder Diamant gezogen. Aufgrund der Kaltverfestigung muss der Draht zwischenzeitlich erwärmt werden.

3. Rohrproduktion

(1) Geschweißte Stahlrohre

Der Bandstahl wird durch Formwalzen in eine Rohrform gebracht, durchläuft dann einen Durchlaufofen, wird durch seitlich angeordnete Gasbrenner auf Schweißtemperatur erwärmt und schließlich durch Schweißwalzen zu einem Endlosrohr verschweißt.

(2) Nahtlose Stahlrohre

1) Mit einem Schrägwalzwerk von Mannesmann wird ein massiver Knüppel gestochen und dann mit einem speziellen Verfahren (z. B. dem periodischen Rillenwalzen) auf die gewünschten Rohrabmessungen gewalzt.

2) Beim Erhardt-Schiebebankverfahren wird zunächst ein heißer Vierkantstahlknüppel zu einem becherförmigen Rohrknüppel in einem zylindrischen Formhohlraum gepresst, dann wird der Rohrknüppel über einen langen Dorn gestülpt und durch mehrere Matrizen (jede kleiner als die vorherige) geschoben. Mit diesem Verfahren können dünnwandige Rohre mit demselben Innendurchmesser hergestellt werden.

4. Tiefziehen

Unter Tiefziehen versteht man die Verarbeitung von Blechen zu Hohlkörpern oder die weitere Streckung bereits gezogener Hohlkörper.

Die Tiefziehmatrize besteht aus einem Stempel, einer Matrizenvertiefung und einem Niederhalter.

Ein am Matrizenhohlraum befestigter Abstandsblock zentriert das Blech. Nachdem der Niederhalter das Blech eingespannt hat, bewegt sich der Stempel nach unten und zieht das Blech aus dem Matrizenhohlraum heraus (beim Tiefziehen entstehen abgerundete Ecken an der Unterkante des Werkstücks).

In Fällen, in denen der Stempel das Werkstück vollständig aus der Matrize herauszieht, kann das Werkstück beim Rückhub am Stempel hängen bleiben. Um dies zu verhindern, wird eine Abstreifplatte verwendet. Bleibt das Werkstück an der Oberkante hängen, wird es mit einem federbetriebenen Auswerfer nach oben aus der Matrize gedrückt.

Nur für das Tiefziehen geeignete Werkstoffe können bei starker Verformung Risse vermeiden. Diese Werkstoffe müssen sowohl eine gute Verformbarkeit als auch eine ausreichende Festigkeit aufweisen.

Werkstücke mit einem großen Verhältnis von Höhe zu Querschnittsfläche müssen in mehreren Stufen gezogen werden. Die Anzahl der Ziehstufen wird durch folgenden Grundsatz bestimmt: Bei einem zylindrischen Ziehteil sollte der Stempeldurchmesser für den nächsten Ziehvorgang etwa 1/3 kleiner sein als der vorherige Ziehvorgang; der Durchmesser des ersten Ziehvorgangs sollte 1/5 kleiner sein als der Materialdurchmesser.

5. Rückwärts-Extrusion

Basierend auf den Fließeigenschaften bestimmter Materialien können durch Rückwärtsfließpressen dünnwandige Hohlkörper aus Scheibenrohlingen hergestellt werden.

Zu den Materialien, die sich für das Rückwärtsfließpressen eignen, gehören hauptsächlich Blei, Zink, Kupfer, Aluminium, Kupferlegierungen und Weichmessing.

Legen Sie einen scheibenförmigen Rohling mit der gleichen Querschnittsform wie das Fertigerzeugnis in den Matrizenhohlraum. Der Durchmesserunterschied zwischen dem Pressstempel und dem Matrizenhohlraum entspricht der doppelten Wandstärke des Fertigprodukts. Wenn der Strangpressstempel der Presse den scheibenförmigen Rohling zusammendrückt, fließt das Material durch die Spalt zwischen Stempel und Matrize Hohlraum in die entgegengesetzte Richtung der Bewegung des Stempels.

Zur Erleichterung des Materialflusses weist die Stirnfläche des Extrusionsstempels eine gewisse Konvexität oder Verjüngung auf. Der Durchmesser des Extrusionsstempels ist etwa 0,2 mm kleiner als der Innendurchmesser des Werkstücks. Während des Rückhubs des Stempels entfernt die Abstreiferplatte das Werkstück vom Stempel. Das Rückwärtsfließpressen ist ein wirtschaftliches Verfahren zur Herstellung von Rohren, Dosen und anderen dünnwandigen Hohlkörpern.

III. Schmieden

Schmieden ist ein Umformverfahren, bei dem durch Hammer, Amboss, Stempel von Schmiedemaschinen oder durch Gesenke Druck auf das Werkstück ausgeübt wird, wodurch es plastisch verformt wird, um die gewünschte Form und Abmessung des Produkts zu erhalten.

1. Grundprinzipien

(1) Veränderungen des Korngefüges beim Schmieden

Die Verteilung des Faserflusses in Schmiedeteilen ist besser als in bearbeiteten Teilen, und sie haben eine höhere Tragfähigkeit. Die Schmiedbarkeit von Stahl nimmt mit zunehmendem Kohlenstoffgehalt ab. Schwefel im Stahl verursacht Warmkurzschluss, während Phosphor Kaltkurzschluss verursacht, so dass der kombinierte Gehalt an Schwefel und Phosphor im Stahl 0,1% (Massenanteil) nicht überschreiten sollte.

Beim Schmieden muss die Zugfestigkeit des Werkstoffs seine Elastizitätsgrenze überschreiten.

In Zone 1 ist die Kornverformung gering; in Zone 2 sind Kornverformung und Schlupf groß; in Zone 3 sind Kornverformung und Schlupf ebenfalls gering.

(2) Schmiedetemperatur

Die Schmiedetemperatur hängt vom Material des Schmiedestücks ab. Die Erwärmungszeit des Werkstücks sollte so kurz wie möglich sein. Eine zu lange oder zu intensive Erwärmung führt zu einer Vergröberung und Versprödung des Stahlgefüges und damit zu einer Verringerung seiner Festigkeit. Im weißglühenden Zustand beginnt der Stahl zu funken und zu zundern. Überhitzter Stahl kann nicht geschmiedet werden. Bei Anlasstemperaturen (290-350°C) ist die Duktilität des Stahls besonders schlecht.

Beim Kaltschmieden entstehen interkristalline Spannungen, die sich zunächst als Verhärtung und schließlich als Risse äußern. Durch Glühen können innere Spannungen beseitigt werden. Reines Kupfer kann kalt geschmiedet werden. Die Schmiedetemperatur steigt mit dem Gehalt an Legierungselementen im Kupfer, bis zu einem Maximum von 800°C.

Die Schmiedetemperatur für Aluminium beträgt 400-500°C.

(3) Wärmequellen

Zu den wichtigsten Arten von Heizöfen gehören Hallöfen, Schwerölöfen und Gasöfen, Kohle-Gas-Schmiedeöfen und Widerstandsöfen.

2. Schmiedeausrüstung

1) Zu den üblicherweise verwendeten Freiformschmiedegeräten gehören Schmiedehämmer und Pressen. Zu den üblichen Schmiedehämmern gehören Lufthämmer und Dampf-Luft-Hämmer. Zu den gängigen Pressen gehören hydraulische Pressen und Ölpressen.

2) Zu den häufig verwendeten Geräten für das Gesenkschmieden gehören Gesenkschmiedehämmer, Kurbelpressen, Flachgesenkschmiedemaschinen, Reibungspressen, Spindelpressen, Prägepressen, Keilkreuzwalzmaschinen usw.

3. Schmiedearbeiten

(1) Freies Schmieden

Umformung des Werkstücks mit einfachen Schmiedewerkzeugen.

(2) Herausziehen

Ziehen Sie zunächst mit einem Schmiedemeißel in Längsrichtung an der Ecke oder Kante des Ambosses und glätten Sie dann die Ambossfläche.

(3) Umkippen

Nach dem Erhitzen des Schmiederohlings ist zunächst der zu stauchende Bereich zu begrenzen und dann mit einem Hammer auf der Ambossfläche oder dem Ambossgestell zu stauchen.

(4) Aufrechnung

Zunächst wird ein Teil des Rohlings gegenüber dem anderen versetzt, dann wird der versetzte Teil in den gewünschten Querschnitt geschmiedet.

(5) Schneiden

Verwenden Sie zum Schneiden ein warmgeschmiedetes Stemmeisen.

(6) Stanzen

Der Stanzhammer treibt den Stempel in das Werkstück, das sich um seine Achse dreht und das Loch auf der Stanzunterlage durchstößt.

(7) Schlitzen

Verwenden Sie einen Lochmeißel, um zunächst Schlitze an beiden Enden des Werkstücks zu spalten und dann den Schlitz in die gewünschte Lochform zu erweitern.

(8) Schmiedeschweißen

Unter Schmiedeschweißen versteht man das Zusammenfügen zweier Werkstücke (Stahl mit einem Kohlenstoffgehalt von weniger als 0,2%) durch Schmieden im zähflüssigen Zustand. Zunächst werden die zu verschweißenden Werkstücke in eine Biss- oder Überlappschweißform gebracht und auf Schweißtemperatur (1300-1400°C) erwärmt, dann wird der Zunder entfernt und ein schnelles Schmiedeschweißen durchgeführt. Die Schweißfestigkeit des Schmiedeschweißens beträgt 70%-85% der Festigkeit des Grundmaterials.

4. Gesenkschmieden

Unter Gesenkschmieden versteht man das Erhitzen des Werkstücks auf Schmiedetemperatur und die anschließende Umformung von der ursprünglichen Form in die gewünschte Form in einer oder mehreren Stufen des Gesenkschmiedens in der Gesenkhöhlung.

Nach dem Schließen des Gesenks füllt das Material den Hohlraum des Gesenks, und überschüssiges Material wird als Grat herausgedrückt. Beim Gesenkschmieden wird das Material zunächst gestaucht, fließt dann in den Hohlraum und wird schließlich in die endgültige Form gestaucht.

Aufgrund der hohen Kosten von Gesenken ist das Gesenkschmieden nur für die Massenproduktion geeignet. Zu den für das Gesenkschmieden geeigneten Werkstoffen gehören legierte und unlegierte Stähle, Kupfer und Kupferlegierungen, Magnesiumlegierungen usw.

Der Stempel besteht aus Ober- und Unterstempel.

Schmiedegesenke sind Dauerformen. Das vorgeformte, auf Schmiedetemperatur erwärmte Werkstück wird in das Schmiedegesenk gelegt und in die Form des Gesenkhohlraums gepresst. Größere oder komplex geformte Werkstücke werden in mehreren Arbeitsgängen in mehreren Schmiedegesenken geschmiedet. Zu den Vorteilen des Gesenkschmiedens gehören niedrige Bearbeitungskosten, genaue Abmessungen und relativ glatte Oberflächen.

(1) Werkstoffe

Wassergehärteter Kohlenstoffstahl (mit einem Massengehalt an Kohlenstoff von 0,9%) eignet sich für die Herstellung von Matrizen mit flachen Hohlräumen. Für größere Verformungen wird Chrom-Nickel-Molybdän-legierter Stahl verwendet. Die Matrizen werden aus massivem Matrizenstahl gefräst. Um die Entformung zu erleichtern, beträgt der Entformungswinkel an der Matrize 1:5 für innere Kavitäten und 1:10 für äußere Kavitäten.

Aufgrund der Materialschrumpfung und der Wärmeausdehnung der Matrize sollte eine Schrumpfungsrate von 1,2%-1,5% berücksichtigt werden. Der Gesenkhohlraum wird poliert und muss hart, verschleißfest, hitzebeständig sowie druck- und rissbeständig sein. Je nach Präzisionsanforderungen können mit einem Schmiedegesenk 6.000 bis 25.000 Werkstücke hergestellt werden.

(2) Arbeitsablauf

Freies Schmieden im Gesenk - Gesenkschmieden - Spannungsarmglühen.

Die Grundumformung wird hauptsächlich durch Vorschmieden, Freiformschmieden und Zwischengesenkschmieden durchgeführt, um die Schmiedegenauigkeit des Werkstücks im Endgesenk zu verbessern und die Lebensdauer des Endgesenks zu verlängern.

(3) Flaches Schmieden

Der ursprüngliche Materialquerschnitt vergrößert sich nach dem Flachschmieden.

Die beiden Spannschlitten der Flachschmiedemaschine spannen den Rohling. Das auf dem Hauptschlitten montierte konvexe Gesenk wird zum Stauchen verwendet. Für das Stauchen mit mehreren Nuten ist nur eine Heizung erforderlich.

Im Vergleich zum Gesenkschmieden hat das Flachschmieden den Vorteil, dass es keinen Entformungswinkel gibt, weniger Verbrennungsverluste auftreten und es daher wirtschaftlicher ist.

IV. Biegen

Das Biegen ist ein Umformverfahren, bei dem der (Metall-)Fluss in der Umformzone hauptsächlich durch das Biegemoment verursacht wird.

1. Grundprinzipien

(1) Veränderungen in der Materialstruktur

Die Biegeleistung des Werkstücks hängt von der Duktilität des Werkstoffs ab. Viele Metalle und Legierungen können kalt gebogen werden; einige Metalle und Legierungen müssen auf eine bestimmte Temperatur erwärmt werden, um die BiegeradiusZum Beispiel: Zink muss auf 150°C und eine Magnesiumlegierung auf 300°C erhitzt werden.

Beim Biegen werden die inneren Körner gestaucht, die äußeren Körner gedehnt, und nur die neutrale Schicht bleibt unverändert.

Innerhalb der Körner kommt es zu einem Schlupf der Atome. Die Zugspannung in der äußeren Schicht nähert sich der Bruchgrenze, und es kommt zu einer deutlichen Querkontraktion im Querschnitt des Zugspannungsbereichs im gebogenen Teil, während im Druckbereich eine Längskontraktion auftritt. Daher kann die Dehnung und Stauchung der Struktur nicht nur eine Längsverformung, sondern auch eine Querverformung verursachen. Durch Dehnung verringert sich der Querschnitt, während er durch Kompression vergrößert wird.

(2) Biegefestigkeit des Werkstücks

Die Biegefestigkeit des Werkstücks hängt von Faktoren wie der Temperatur, dem Werkstoff des Werkstücks, den Querschnittsabmessungen und der relativen Position zur Biegeachse ab.

Die Biegefestigkeit ist proportional zur Breite des Werkstücks. Wenn sich die Breite verdoppelt, muss sich auch die Anzahl der auf Zug und Druck beanspruchten Fasern verdoppeln. Bei gleichem Biegeradius ist die Anzahl der auf Zug und Druck beanspruchten Fasern in der Höhenrichtung viel größer als in der Breitenrichtung, so dass die erforderliche Biegekraft für erstere viel größer sein muss als für letztere.

(3) Biegeradius

Der Biegeradius sollte nicht kleiner als der Mindestwert sein. Der Biegeradius hängt von der Dehnung des Materials, der Werkstückdicke, der Querschnittsform des Werkstücks und der Walzrichtung ab. Bei Stangenmaterial beträgt der Biegeradius bei Stahl und weichem Aluminium das 1,5-fache der Dicke, bei hartem Aluminium das 2- bis 4-fache der Dicke und bei Kupfer- und Zinklegierungen 1/3 bis 1/2.

Aufgrund der hohen Kerbempfindlichkeit der Blechoberfläche beim Biegen muss die Blechoberfläche glatt und porenfrei sein.

Ein kleinerer Biegewinkel ist vorteilhafter als ein größerer. Wenn der Biegeradius und der Biegewinkel unter den zulässigen Werten liegen, sollte das Warmbiegen angewendet werden.

2. Biegen von Blechen

Kleine Teile können in einem Maschinenschraubstock gebogen werden. Um den gewünschten Biegeradius zu erreichen, verwenden Sie einen Anschlagklotz mit abgeschrägten Kanten. Wenn die Ecken zu scharf gebogen werden, entstehen Risse im gebogenen Bereich des Blechs.

Mindestbiegeradius = Blechdicke × Umrechnungsfaktor

Umrechnungsfaktoren für den Mindestbiegeradius

| Material | Weicher Stahl | Mittelharter Stahl | Kupfer | Messing | Aluminiumlegierung (gehärtet) |

| Umrechnungsfaktor | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Beispiel: Ein 3 mm dickes, mittelhartes Stahlblech wird auf einem Maschinenschraubstock zu einer Klemme gebogen. Der minimale Biegeradius beträgt 3 mm × 0,55 = 1,65 mm.

Biegeverfahren:

1) Markieren Sie das Werkstück und biegen Sie ein Ende mit Hilfe eines Maschinenschraubstocks im rechten Winkel.

2) Markieren Sie die Höhe und biegen Sie den zweiten rechten Winkel mit einem hölzernen Anschlagklotz.

……

4) Setzen Sie einen hölzernen Anschlagklotz ein und machen Sie die vierte Biegung.

Die Biegefestigkeit ist die Fähigkeit eines Objekts, einer Biegeverformung zu widerstehen. Werkstücke mit einem großen Verhältnis zwischen Breite und Höhe, wie z. B. Winkelstahl und I-Träger, haben eine hohe Biegefestigkeit. Die Steifigkeit kann durch Verfahren wie das Drehen von Rillen, Walzen, Biegen oder Falten erhöht werden.

3. Biegen von Rohren

Wenn der Biegeradius von Rohren klein ist, kann er das Rohr abflachen. Während des Biegens sollte Füllmaterial im Inneren des Rohrs hinzugefügt werden oder Biegegeräte mit Führungsrädern verwendet werden. Bei großen Biegeradien ist möglicherweise kein Füllmaterial im Inneren des Rohrs erforderlich. Gezogene oder gewalzte Rohre mit kleinem Durchmesser können kalt gebogen werden.

Beim Warmbiegen sollte die Erwärmungstemperatur auf der Innenseite des Rohres höher sein als auf der Außenseite, um Faltenbildung zu vermeiden. Der Biegeradius sollte mindestens das Dreifache des Rohrdurchmessers betragen. Um Zug- und Druckspannungen beim Biegen zu vermeiden, muss die Schweißnaht des Rohrs in der neutralen Zone liegen.

4. Biegen von Baustahl

Baustahl ist schwer zu biegen. Um Winkelstahl, U-Profilstahl oder I-Träger in schärfere Winkel zu biegen, müssen an der Biegestelle Kerben geschnitten werden, und nach dem Biegen werden die Schnittkanten zusammengeschweißt.

Die Form der Kerbe hängt vom Biegewinkel und von der Dicke der Winkelstahlkante ab. Da die Innenseite der Biegung unter Druck steht, muss ein bestimmter Abstand zwischen den beiden abgeschrägten Kanten (d.h. der Schnittkantenabstand a) vorhanden sein. Dieser Abstand sollte bei dickeren Winkelstahlkanten und kleineren Biegewinkeln größer sein.

a=Stanα/2

Um eine Verdichtung zu vermeiden, muss das Metall im verdichteten Teil ausgebohrt werden. Der Bohrerdurchmesser d = Sa/100.

Baustahl wird mit einer Baustahlbiegemaschine zu Kreisen gebogen. Die obere und die untere Walze dieser Biegemaschine sind nicht verstellbar und werden manuell oder mit einem Elektromotor angetrieben. Die obere Walze ist verstellbar, und durch ihre Verstellung kann der Biegeradius verändert werden.

V. Begradigung

Ziel des Richtens ist es, Geradheits- und Ebenheitsfehler von Blechen, Drähten und Stangenmaterial zu reduzieren.

1. Grundprinzipien

Innere Spannungen, einseitige Erwärmung oder Abkühlung, Stöße, Schläge und einseitige spanabhebende Bearbeitungen sind Gründe, die zu Materialverwerfungen und Verdrehungen führen. Werkstücke können durch Druck, Hämmern oder Flammenerwärmung begradigt und geglättet werden.

2. Richten durch Hämmern oder Druck

Wählen Sie je nach Materialstärke zwischen Kaltrichten und Warmrichten.

Bei kleinen Richtkräften legen Sie das Werkstück auf eine Richtplatte, bei großen Kräften verwenden Sie eine Richtmaschine.

(1) Glätten von Blechen

Beulen an weichen Blechen (Kupfer, Zink, Aluminium) können mit einem Holzhammer, Gummihammer oder Kunststoffhammer geglättet werden. Bei härteren Blechen hämmern Sie spiralförmig von innen nach außen an der Außenkante der Wölbung entlang, um sie zu dehnen.

Wenn Bleche durch die Richtwalzen laufen, werden sie gleichmäßig gedehnt und gestaucht, bis sie eben sind. Im Allgemeinen ist die Verwendung einer Rollenrichtmaschine für Bleche wirtschaftlicher.

(2) Richten von Drähten

Zum Richten von Draht kann dieser in einen Schraubstock eingespannt und gerade durch zwei Holzklötze gezogen werden, oder es kann eine Drahtrichtmaschine verwendet werden.

(3) Richten von Stangen und Profilen

Es werden Stabrichtmaschinen bzw. Profilrichtmaschinen eingesetzt.

3. Richten durch Wärme

Die Flammenerwärmung umfasst drei Formen: Punkt-, Punkt-Linien- und Keilerwärmung. Die Wahl der Erwärmungsform hängt von der Form, Größe und Dicke des Werkstücks ab. Die verzogene Oberfläche wird erwärmt, d. h. die längere Seite wird zuerst erwärmt, um den Verzug zu vergrößern.

Gleichzeitig treten jedoch aufgrund der Volumenvergrößerung im erwärmten Bereich große Druckspannungen auf. Bei fortgesetzter Erwärmung bis zur Streckgrenze des Materials wird die längere Seite durch inneren Druck zusammengedrückt. Beim Abkühlen zieht sich der zusammengedrückte Teil zusammen, so dass sich das Werkstück selbst richtet. Dieser Vorgang wird in Kombination mit Hämmern durchgeführt.

Die Punkt- oder Linienerwärmung wird für Bleche und Stangen verwendet; die Keilerwärmung wird für gewalzte Profile verwendet, wobei die Keilerwärmung von der Keilspitze ausgehen muss.

Richten, Biegen, Hämmern und Ziehen können ebenfalls eine Kaltverfestigung des Materials bewirken und seine Härte erhöhen, die durch Glühen beseitigt werden kann.

VI. Stanzen

Das Stanzen ist ein Umformverfahren, bei dem mit Hilfe von Pressen und Werkzeugen eine äußere Kraft auf Bleche, Bänder, Rohre und Profile ausgeübt wird, die eine plastische Verformung oder Trennung bewirkt, um Werkstücke (Stanzteile) mit der gewünschten Form und den gewünschten Abmessungen zu erhalten. Es gibt u. a. Biegewerkzeuge, Rollwerkzeuge und Umformwerkzeuge.

1. Dies

(1) Stanzverfahren

Bei der Kaltverformung übersteigt die Belastung an der gebogenen Kante des Materials die Elastizitätsgrenze, wodurch die (plastische) Verformung beginnt und anhält. Die Außenkante des Materials erfährt während der Kaltverformung die größte Dehnung und Spannung. Um Rissbildung zu vermeiden, werden für die Kaltumformung Werkstoffe mit hoher Dehnung und mittlerer Festigkeit gewählt.

(2) Gesenkbiegen

Biegestempel können zum Biegen von Blechen oder Bändern zu Winkelstahl, Z- oder U-förmigem Stahl verwendet werden. Beim Biegen muss die Materialstärke nicht verändert werden. Biegestempel bestehen aus einem Stempel und einer Matrizenvertiefung.

Um Rissbildung im gebogenen Bereich zu vermeiden, darf der Biegeradius nicht kleiner als der zulässige Mindestwert sein. Aufgrund des Rückfederungseffekts nach dem Biegen muss der durch den Stempel und die Matrize gebildete Biegewinkel etwas kleiner sein als der Biegewinkel des fertigen Werkstücks. Die Rückfederungskraft des Werkstücks hängt von Faktoren wie dem Biegeradius, der Materialstärke und den Materialeigenschaften ab.

(3) Eisstockschießen

Bleche können durch Bördeln zu Scharnierösen, Verstärkungen und Verstärkungskanten geformt werden. Vor dem Bördeln sollte das Blech vorgebogen werden (sonst wäre es gerade), dann wird das vorgebogene Werkstück in die untere Matrize eingelegt und eingespannt, und ein Bördelstempel mit dem entsprechenden Profil bewegt sich nach unten, um das Bördeln durchzuführen.

(4) Biegen von Formen

Mit dieser Art von Matrize können Hohlkörper oder Verstärkungsrippen beliebiger Form (Dosendeckel, Autologos) gebogen werden. Ober- und Unterstempel werden in der entsprechenden Form hergestellt, und das Blech wird in die gewünschte Form gestanzt. Die Blechdicke bleibt während des Formbiegens im Wesentlichen unverändert.

2. Drücken Sie .

Pressen werden nach der Auf- und Abwärtsbewegung des Stößels in Reibungspressen, Kurbelpressen, Exzenterpressen, hydraulische Pressen usw. eingeteilt, ähnlich wie bei Schmiedeeinrichtungen. Die konvexe Matrize oder der Oberstempel von Schneid- und Ziehwerkzeugen wird auf dem Pressenstößel eingespannt. Um die Bearbeitungsgenauigkeit zu verbessern, muss der Pressenstößel genau geführt werden. Die konkave Matrize ist auf dem Pressentisch montiert.

(1) Friktionspresse

Die Friktionspresse ist eine vielseitige Druckbearbeitungsmaschine, die in verschiedenen Branchen zur Druckbearbeitung eingesetzt wird. In der mechanischen Fertigungsindustrie sind Friktionspressen sogar noch weiter verbreitet und können für Aufgaben wie Gesenkschmieden, Stauchen, Biegen, Richten und Präzisionspressen eingesetzt werden. Auch beim bürstenlosen Schmieden wird diese Art von Presse verwendet.

(2) Kurbelpresse, Exzenterpresse

Die auf dem Kurbelwellenzapfen montierte Exzenterhülse ist über eine abnehmbare Klauenkupplung am Wellenende mit der Antriebswelle verbunden. Durch Lösen des Klauenrings kann die Exzenterhülse zur Einstellung der Hublänge gedreht werden.

Bei diesen beiden Pressentypen wird die Drehbewegung des Motors über eine Kurbelwelle oder eine Exzenterwelle über eine Pleuelstange oder ein Kugelgelenk in eine lineare Bewegung des Stößels umgesetzt.

(3) Hydraulische Presse

A hydraulische Presse ist eine Maschine, die auf der Grundlage des Pascal'schen Prinzips eine Flüssigkeit als Arbeitsmedium verwendet, um Energie zu übertragen und verschiedene Prozesse zu realisieren. Hydraulische Pressen bestehen im Allgemeinen aus drei Teilen: der Hauptmaschine, dem Antriebssystem und dem hydraulischen Steuerungssystem.

VII. Scheren

Das Scheren ist ein Verfahren, bei dem zweischneidige Schneidwerkzeuge verwendet werden, um Materialien zu trennen.

1. Schneiden mit der Schere

Allgemeine Werkzeuge schneiden mit einer einzigen Schneide in das Werkstückmaterial, während im ScherprozessZwei keilförmige Schneidkanten bearbeiten das Material relativ zueinander. Die beiden keilförmigen Schneiden der Ober- und Untermesser gleiten von der Seite aneinander vorbei. Zunächst wird das Werkstück auf beiden Seiten von den beiden Schneiden in Nuten geschnitten.

Durch den Druck der keilförmigen Schneide wird die Materialstruktur verdichtet. Wenn der Materialwiderstand zunimmt, kann die Klinge nur bis zu einer bestimmten Tiefe in das Material schneiden. Wird der Druck über die Fließgrenze des Materials hinaus weiter erhöht, trennt sich das Gefüge, und die beiden Bruchflächen gleiten auseinander. Die getrennte Oberfläche des Werkstücks ist aufgrund unterschiedlicher Scherprozesse unregelmäßig, wobei die Außenseite glatt und die Innenseite rau und rissig ist.

2. Manuelles Schneiden von einfachen Plattenmaterialien

Handscheren können zum Schneiden von Blechen mit einer Dicke von höchstens 1,5 mm verwendet werden.

(1) Gerade Handschere

Zum Schneiden von geraden, leicht gebogenen, kurzen Schnitten.

(2) Gerade durchgehende Schere

Wird zum Schneiden langer, gerader Werkstücke verwendet.

(3) Lochschere

Die Klinge hat eine spitze Spitze, die zum Schneiden von Innenkurven verwendet wird.

(4) Runde Schere

Die Klinge ist dünn und lang, um sich an verschiedene Formen anzupassen.

(5) Elektrische Handschere

Während des Betriebs bleibt das Untermesser stehen, während das Obermesser die Schneidbewegung ausführt.

3. Manuelle Maschinenscheren

(1) Hebelschere

Geeignet zum Schneiden großer Werkstücke.

(2) Maschinenschere

Auch bekannt als parallele Klinge SchermaschineDie obere Klinge bewegt sich vertikal in einer Führungsschiene. Die obere Klinge kann geneigt oder parallel zur unteren Klinge sein.

(3) Kreisschere, Kurvenschere

Zum Schneiden beliebiger Kreise und Kurven. Beim Schneiden von Kurven wird das Blatt manuell zugeführt.

4. Scherfehler

Große Grate an der Schnittkante, hoher Scherkraftverbrauch, Messerausbrüche und Schnittabweichungen von der markierten Linie.

5. Stanzwerkzeuge

Das Stanzen von Löchern mit einem Locher ist ebenfalls ein Scherverfahren. Bei dünnen Blechen, Karton, Federstahlblechen und Dichtungsringen ist das Stanzen schneller als das Bohren. Für dickere Materialien werden Stanzdruckmaschinen verwendet, die effizient arbeiten und keine Späne erzeugen. Weiche Materialien werden mit kantenförmigen Stanzwerkzeugen gelocht.

VIII. Ausblendung

Stanzwerkzeuge bestehen aus einem Stempel (Patrize) und einer Matrize (Matrize), mit denen jede beliebige Form aus Blechmaterialien ausgestanzt werden kann. Da für jede Form ein Satz von Matrizen erforderlich ist, eignet sich diese Methode für die Massenproduktion.

Durch die Kaltverformung des Materials wird das Blech beim ersten Kontakt mit dem Stempel leicht eingedrückt. Wenn der Stempel kleine abgerundete Ecken hat, weist auch die Unterkante des Blechs kleine abgerundete Ecken auf. Wenn sich der Stempel weiter nach unten bewegt, übersteigt seine Scherkraft die Scherfestigkeit des Materials, und die Materialstruktur trennt sich mit einer relativ glatten Scherfläche. Bevor sich Stempel, Schneidkante und Matrizenschneidkante überschneiden, trennen sich die verbleibenden Bruchflächen des Materials. Das Matrizenloch hat eine sich allmählich verjüngende Struktur.

Stanzen ist ein Pressverfahren, bei dem ein Werkzeug verwendet wird, um einen Teil des Materials oder Werkstücks von einem anderen Teil des Materials, Werkstücks oder Abfalls zu trennen. Stanzen ist ein allgemeiner Begriff für Trennverfahren wie Scheren, Stanzen, Lochen, Ausklinken, Schlitzen, Trennen, Ziselieren, Beschneiden, Zungenschneiden, Aufschneiden und Endbearbeitung.

Das Stanzen wird häufig für die direkte Bearbeitung von Unterlegscheiben, Fahrradkettenrädern, Instrumentenrädern, Nocken, Schaltgabeln, Instrumententafeln sowie von Siliziumstahlblechen für Motoren und Elektrogeräte und von Steckverbindern in integrierten Schaltungen verwendet.

IX. Grundlegende Arbeiten an der Werkbank

Zu den üblichen Ausrüstungen für die Arbeit auf der Werkbank gehören:

1) Werkbank

Der Hauptarbeitsplatz für Werkbankmitarbeiter, der zur Ablage von Werkstücken und verschiedenen Werkzeugen und Messgeräten dient.

2) Schraubstock

Eine universelle Vorrichtung, die zur Aufnahme von Werkstücken verwendet wird.

1. Layout Markierung

Unter Layoutmarkierung versteht man das Markieren von Bearbeitungsgrenzen oder das Auffinden von Bezugspunkten und -linien auf Werkstückrohlingen oder Halbzeugen entsprechend den in Konstruktionszeichnungen oder tatsächlichen Objekten geforderten Abmessungen. Durch die Layout-Markierung können die Bearbeitungszugabe und die Position der Bearbeitungsfläche des Werkstücks bestimmt werden, die Form und die Abmessungen des Rohlings können überprüft werden, um festzustellen, ob sie den Zeichnungsanforderungen entsprechen, und die Bearbeitungszugabe kann sinnvoll zugewiesen werden.

(1) Häufig verwendete Layout-Markierungswerkzeuge

Zu den gebräuchlichen Layout-Markierungswerkzeugen gehören Layout-Platten, Reißnadeln, Layout-Scheiben, Teiler, Körner, V-Blöcke und Heber.

(2) Grundlegende Techniken zur Kennzeichnung des Layouts

Das verwendete Werkzeug ist eine Reißnadel. Die richtige Methode besteht darin, die Reißnadel um 15° bis 20° in Richtung der Außenseite des Stahllineals zu neigen und sie gleichzeitig um 45° bis 75° in Richtung der Markierung zu kippen.

1) Markierung gerader Linien.

Halten Sie beim Anzeichnen das Stahllineal mit der linken Hand, greifen Sie die Reißnadel mit Daumen und Zeigefinger der rechten Hand, drücken Sie mit dem Mittelfinger auf die Reißnadel, so dass die Reißnadelspitze fest an der Führungsfläche des Lineals anliegt, und ziehen Sie die Reißnadel nach hinten, um eine klare gerade Linie zu ziehen.

2) Senkrechte Linien markieren.

Senkrechte Linien können mithilfe einer geometrischen Konstruktion, eines Lineals oder einer Anreißscheibe gezeichnet werden. Die einfachste Methode besteht darin, eine benachbarte Seite als Referenz zu verwenden und mit einem Lineal eine senkrechte Linie zu zeichnen.

3) Markierung paralleler Linien.

Es können drei Methoden angewandt werden: die geometrische Methode, die Markierung mit dem Lineal und die Markierung mit der Ritzscheibe.

4) Markierung von Bögen.

Das verwendete Werkzeug ist ein Teiler. Stellen Sie bei der Verwendung die beiden Schenkel des Teilers ein, indem Sie sie mit beiden Händen öffnen, und fassen Sie dann mit der rechten Hand den Gelenkteil des Teilers. Wenn Sie einen Kreis zeichnen, kombinieren Sie zwei Halbkreisbögen, indem Sie sowohl im als auch gegen den Uhrzeigersinn zeichnen.

5) Körnen.

Um das Ausrichten der Werkstücke bei der Weiterverarbeitung zu erleichtern, sollten Körner eine angemessene Größe haben und gleichmäßig sein. Die Körnerspitze muss in der Mitte der Bearbeitungslinie liegen und darf nicht abweichen, da abweichende Körnerspitzen die spätere Linienergänzung verfälschen.

Halten Sie den Körner bei der Arbeit mit der linken Hand leicht nach vorne geneigt und richten Sie die Spitze des Körners auf die Mitte der Linie aus. Richten Sie den Körner nach der Ausrichtung so aus, dass er senkrecht zur Mitte der Linie steht, und schlagen Sie mit einem Hammer leicht auf das Ende des Körners, um die Mittellinie zu markieren.

2. Meißeln

Das Meißeln ist eine Bearbeitungsmethode, bei der mit einem Hammer auf einen Meißel geschlagen wird, um das Werkstück zu schneiden. Das Meißeln wird hauptsächlich in Situationen eingesetzt, in denen eine mechanische Bearbeitung unpraktisch ist, z. B. beim Entfernen von Flanschen, Trennen von Materialien, Meißeln von Ölnuten oder beim Stanzen dünner Werkstücke, bei der Grobbearbeitung usw.

(1) Meißel

Es gibt drei Arten: Flachmeißel, Spitzmeißel und Ölnutenmeißel. Es gibt drei Arten, ein Stemmeisen zu halten: normaler Griff, umgekehrter Griff und vertikaler Griff.

(2) Hämmer

Es gibt zwei Arten, einen Hammer zu greifen: fester Griff und lockerer Griff. Fester Griff: Alle fünf Finger müssen den Hammer beim Heben oder Schlagen fest umschließen; lockerer Griff: Beim Heben des Hammers greifen Daumen und Zeigefinger fest zu, während der kleine Finger, der Ringfinger und der Mittelfinger leicht entspannt sind. Beim Schlagen, wenn sich der Hammer dem Aufschlagpunkt nähert, ziehen sich der kleine Finger, der Ringfinger und der Mittelfinger plötzlich zusammen, um die Schlagkraft des fallenden Hammers zu erhöhen.

Es gibt drei Arten, den Hammer zu schwingen: mit der Hand, mit dem Ellbogen und mit dem Arm.

(3) Meißelhaltung

Der Bediener steht vor der Werkbank, wobei der linke Fuß in einem Winkel von 35° zur Mittellinie des Schraubstocks und der rechte Fuß in einem Winkel von 75° zur Mittellinie des Schraubstocks steht, um sicherzustellen, dass der Schlagpunkt beim Stehen und Schwingen des Hammers mit dem Ende des Meißels übereinstimmt. Der Unterarm der Hand, die das Stemmeisen hält, sollte waagerecht gehalten werden, ohne dass der Ellbogen durchhängt oder angehoben wird, um den Schnittwinkel des Stemmeisens nicht zu beeinflussen.

3. Sägen

Unter Sägen versteht man das Trennen von metallischen Werkstoffen mit einer Handsäge oder das Sägen von Nuten in Werkstücke. Es kann zum Trennen verschiedener Werkstoffe oder Halbfertigprodukte sowie zum Absägen überschüssiger Teile von Werkstücken oder zum Sägen von Nuten verwendet werden.

(1) Sägewerkzeuge

1) Sägegatter

Sie dienen zum Spannen des Sägeblatts und werden in feste und verstellbare Typen unterteilt.

2) Sägeblatt

Ein Werkzeug, das Materialien oder Werkstücke direkt sägt. Die Länge wird durch den Mittenabstand zwischen den Befestigungslöchern an beiden Enden ausgedrückt. Die üblicherweise verwendeten Handsägeblätter sind 300 mm lang, 12 mm breit und 0,8 mm dick.

3) Einbau des Sägeblatts

Handsägen sägen nur in der Vorwärtsbewegung, daher sollten die Zahnspitzen beim Einsetzen der Handsäge nach vorne zeigen.

(2) Sägehaltung

1) Wie man den Sägerahmen hält

Der richtige Griff hat einen wesentlichen Einfluss auf die Qualität des Sägens. Die richtige Methode besteht darin, die Vorderseite des Sägerahmens mit der linken Hand abzustützen und den Sägegriff mit der rechten Hand zu greifen.

2) Stehende Position

Beim Sägen steht der Bediener gegenüber dem Schraubstock auf einer Seite der Mittellinie, wobei der linke Fuß in einem Winkel von 35° zur Mittellinie des Schraubstocks und der rechte Fuß in einem Winkel von 75° zur Mittellinie des Schraubstocks steht.

3) Sägehaltung

Wenn die rechte Hand die Säge schiebt, beugt sich der Körper entsprechend vor. Diese Körperbewegung kann die Schubkraft der rechten Hand erhöhen, die Ermüdung der rechten Hand verringern und die Arbeitseffizienz verbessern. Beim Sägen wird die Schubkraft ausschließlich von der rechten Hand kontrolliert. Der von der linken Hand ausgeübte Druck sollte nicht zu groß sein; seine Hauptfunktion besteht darin, den Sägerahmen gerade zu halten.

(3) Grundlegende Sägemethoden

1) Werkstückspannung

Das Werkstück wird in der Regel auf der linken Seite des Schraubstocks eingespannt, um die Arbeit zu erleichtern. Das Werkstück sollte nicht zu weit aus den Schraubstockbacken herausragen; der Sägeschnitt sollte etwa 20 mm von der Seite der Schraubstockbacken entfernt sein, um Vibrationen beim Sägen zu vermeiden. Der Sägeschnitt sollte parallel zu den Seiten der Schraubstockbacken verlaufen. Das Werkstück sollte fest und sicher eingespannt sein, um Beschädigungen oder Verformungen zu vermeiden.

2) Steuerung von Geschwindigkeit und Hublänge

Wenden Sie beim Schieben der Säge angemessene Kraft an und lassen Sie beim Zurückziehen den Druck nach, um den Verschleiß der Sägezähne zu verringern. Versuchen Sie, die effektive Länge des Sägeblatts beim Sägen zu nutzen. Die Häufigkeit der Vorwärts- und Rückwärtshübe

sollte angemessen sein, 30-40 Mal pro Minute für normalen Stahl und 50-60 Mal pro Minute für weiche Metalle und Nichtmetalle.

3) Starten der Säge

Verwenden Sie das vordere oder hintere Ende des Sägeblatts, um den Sägevorgang zu beginnen, indem Sie es auf die Kante einer Oberfläche legen, wobei das Sägeblatt in einem Winkel von 15° zur Arbeitsfläche steht. Mindestens drei Sägezähne sollten gleichzeitig in Kontakt mit dem Werkstück sein. Für Stabilität und Genauigkeit können Sie das Sägeblatt mit dem Daumen blockieren, um es in der richtigen Position zu halten.

4) Verfahren zum Sägen von Rundrohren

Wählen Sie ein fein gezahntes Sägeblatt. Wenn die Rohrwand durchtrennt ist, drehen Sie das Rohr sofort um einen geeigneten Winkel in Richtung des Sägestoßes und sägen dann weiter. Wiederholen Sie diese Drehung, bis das Rohr vollständig durchgeschnitten ist.

5) Sägen von Stangenmaterial

Wenn ein flacher Querschnitt erforderlich ist, beginnen Sie mit dem Sägen aus einer Richtung und fahren Sie fort, bis Sie fertig sind; wenn die Anforderungen nicht hoch sind, können Sie aus mehreren Richtungen sägen, um die Sägefläche zu verringern und die Effizienz zu verbessern.

6) Sägen von dünnen Blechen

Versuchen Sie, möglichst von der breiten Seite zu sägen. Wenn Sie von der schmalen Seite sägen müssen, können Sie zwei Abstandshalter aus Holz einspannen und diese zusammen mit dem Blech durchsägen oder das dünne Blech direkt in den Schraubstock einspannen und mit einer Handsäge diagonal durchstoßen.

7) Sägen von Flachstahl

Markieren Sie die Schnittlinie und sägen Sie dann von beiden Enden der breiten Seite aus. Wenn sich die beiden Sägeschnitte treffen, klopfen Sie leicht darauf, um sie zu brechen und zu trennen.

4. Ablage

Eine Feile ist ein gezahntes Schneidewerkzeug.

Feilen kann die äußere Oberfläche, innere Löcher, Nuten und verschiedene komplexe Formen von Werkstücken bearbeiten. Die Feilgenauigkeit kann 0,01 mm erreichen.

(1) Dateien

Zu den Feilen gehören Bankfeilen, Formfeilen und Spezialfeilen. Bankfeilen werden je nach ihrer Querschnittsform in Flachfeilen, Vierkantfeilen, Rundfeilen, Dreikantfeilen und Halbrundfeilen unterteilt. Formgebung

Feilen werden für die Bearbeitung kleiner Flächen an Werkstücken verwendet. Spezialfeilen werden für die Bearbeitung spezieller Oberflächen verwendet. Es gibt viele Arten, Spezifikationen und Modelle von Feilen, die je nach Form, Härte, Bearbeitungszugabe und Präzisionsanforderungen des Werkstücks ausgewählt werden können.

(2) Wie man eine Datei hält

Halten Sie den Messergriff mit der rechten Hand fest, wobei das Griffende auf der Handfläche an der Daumenwurzel ruht. Legen Sie Ihren Daumen auf den oberen Teil des Griffs, und umschließen Sie den Griff mit den übrigen Fingern von unten nach oben. Drücken Sie mit der linken Hand den Muskel an der Daumenbasis auf den Feilenkopf, strecken Sie den Daumen ganz natürlich aus, krümmen Sie die anderen vier Finger zur Handfläche hin und drücken Sie mit Mittel- und Ringfinger das vordere Ende der Feile zusammen. Beim Feilen schiebt die Hand die Feile und bestimmt die Bewegungsrichtung, während die linke Hand mit der rechten Hand zusammenarbeitet, um die Feile im Gleichgewicht zu halten.

(3) Die Haltung der Ablage

Beim Feilen steht der Bediener gegenüber dem Schraubstock auf einer Seite der Mittellinie, wobei der linke Fuß in einem Winkel von 35° zur Mittellinie des Schraubstocks und der rechte Fuß in einem Winkel von 75° zur Mittellinie des Schraubstocks steht.

Stellen Sie sich beim Feilen fest auf beide Füße, lehnen Sie den Körper nach vorne, legen Sie den Schwerpunkt auf den linken Fuß, neigen Sie den Körper zum gebeugten linken Knie, halten Sie beide Schultern auf natürlicher Höhe, schauen Sie auf die Feilfläche und halten Sie den rechten Unterarm im Wesentlichen parallel zur Feilfläche.

(4) Grundlegende Ablagemethoden

1) Feilen flacher Oberflächen

Es gibt drei Methoden: Geradefeilen, Kreuzfeilen und Stoßfeilen.

2) Ablegen externer Bögen

Zwei Methoden sind üblich: Querfeilen und Rollfeilen. Das Querfeilen wird für die Grobbearbeitung von Bögen verwendet, während das Rollfeilen für die Feinbearbeitung von Bögen oder bei geringem Aufmaß eingesetzt wird.

3) Ablegen von internen Bögen

Zwei Methoden sind üblich: das Kreuzfeilen und das Stoßfeilen. Das Querfeilen wird für die Grobbearbeitung von Außenbögen verwendet. Bei der Stoßfeilmethode werden drei Bewegungen gleichzeitig ausgeführt: Vorwärtsbewegung, Bewegung nach links oder rechts und Drehung um die Mittellinie der Feile.

5. Kratzen und Schleifen

Schaben und Schleifen sind manuelle Präzisionsbearbeitungsverfahren, die zur Verbesserung der Oberflächenqualität und der Maßgenauigkeit eingesetzt werden.

Neben der mechanischen Bearbeitung (Brünieren, Walzen) sind Schaben und Schleifen oft die letzten Schritte in vielen Bearbeitungsprozessen. Sie beseitigen verbleibende raue Spitzen. Die Oberflächenrauhigkeit ist die Abweichung der tatsächlichen Oberflächenqualität von der Soll-Oberfläche. Sie wird in 1/1000mm ausgedrückt. Nach der Feinbearbeitung kann die tragende Fläche von Auflage-, Pass- und Dichtflächen auf 80% erhöht werden. Geschabte Oberflächen sollten vollständig versiegelt werden.

(1) Kratzen

Schaber sollten in der Lage sein, feine Späne zu schneiden. Flache Schaber werden für ebene Oberflächen verwendet, während löffelförmige Schaber und dreieckige Schaber für gekrümmte Oberflächen verwendet werden. Der Keilwinkel beträgt 85°-95°, mit einem negativen Vorderwinkel.

Durch Schaben in langen Streifen können die verbleibenden rauen Spitzen entfernt werden, wodurch die Oberflächenmarkierungen verringert werden. Die Ziehklinge sollte während des Schabens gegen die Markierungen geneigt sein, da sie sonst hängen bleiben kann. Beim Vorwärtsschaben leichten Druck ausüben und den Druck am Ende jeder Schabbewegung verringern, um Vertiefungen zu vermeiden.

Hinweis: Abstreifer sollten mit Korund- oder Siliziumkarbid-Schleifscheiben geschärft und anschließend mit einem Schleifstein poliert werden.

(2) Schleifen

Tragen Sie Farbe auf die flache Oberfläche auf, um extrem kleine Unebenheiten zu erkennen. Tragen Sie zunächst eine Schicht Farbe auf die Schabeplatte auf und legen Sie dann das Werkstück auf die Plattform. Bei großen Werkstücken tragen Sie die Farbe auf die Oberfläche des Werkstücks auf, legen dann die Schabplatte oder das Schablineal darauf und bewegen es.

Hohe Punkte erscheinen glänzend und sollten mit einem Spachtel entfernt werden. Die Schabbewegungen sollten kurz und leicht gekrümmt sein. Fahren Sie mit der Bearbeitung fort, bis die Punkte auf der gesamten Oberfläche so zahlreich und gleichmäßig wie möglich verteilt sind. Wechseln Sie nach jeder Schabrunde die Schabrichtung.

Es reicht aus, wenn 5-10 Punkte pro Quadratzentimeter auf der abgeschabten Fläche zu sehen sind.

X. Bohrungsbearbeitung (Bohren, Senken, Reiben)

Die Bearbeitung von Löchern ist eine der wichtigsten operativen Fertigkeiten für einen Werkbankarbeiter. Es gibt hauptsächlich zwei Arten von Lochbearbeitungsmethoden: zum einen die Herstellung von Löchern in massiven Werkstücken, d. h. direktes Bohren mit Spiralbohrern, Zentrierbohrern usw., zum anderen die Bearbeitung vorhandener Löcher, d. h. Verwendung von Erweiterungsbohrern, Senkbohrern und Reibahlen zum Vergrößern, Senken und Reiben von Löchern. Reiben ist ein Verfahren zur Bearbeitung bereits gebohrter Löcher mit einer Reibahle. Das Senken ist ein Bohrverfahren, bei dem ein Senkbohrer verwendet wird, um eine ebene Fläche oder verschieden geformte Lochöffnungen am Ende eines Lochs zu schaffen.

1. Häufig verwendete Werkzeuge

(1) Bohrer

Es gibt viele Arten, darunter Spiralbohrer, Flachbohrer, Tieflochbohrer, Zentrierbohrer usw. Der am häufigsten verwendete Typ ist der Spiralbohrer, den es mit geradem oder konischem Schaft gibt.

(2) Vergrößerungsbohrer

Werkzeuge zur Vergrößerung von Löchern. Im Gegensatz zu Bohrern haben Vergrößerungsbohrer 3-4 Schneiden und keine Querschneide, was zu einer besseren Lochgenauigkeit und Oberflächenqualität führt.

(3) Reibahlen

Werkzeuge zum Reiben von Löchern, die es in verschiedenen Ausführungen gibt, wie z. B. Handreibahlen, Maschinenreibahlen, verstellbare Kegelreibahlen usw.

(4) Senkbohrer

Werkzeuge zum Senken, erhältlich in konischen, zylindrischen, stirnseitigen und anderen Ausführungen.

2. Arbeitsmethoden

(1) Bohren

Markieren Sie die Linien und stanzen Sie die Mittelpunkte an; bohren Sie probeweise ein flaches Loch von etwa 1/4 des Lochdurchmessers, um die Zentrierung zu überprüfen; wenden Sie beim Bohren nicht zu viel Vorschubkraft an, heben Sie häufig an, um Späne zu entfernen, und fügen Sie Schneidflüssigkeit. Reduzieren Sie die Vorschubgeschwindigkeit, wenn das Loch kurz vor dem Durchbruch steht, um einen plötzlichen Anstieg der Schnittkraft zu vermeiden, der den Bohrer brechen könnte.

(2) Vergrößerung der Löcher

Dient zur Vergrößerung bereits bearbeiteter Löcher, oft als Halbfertigbearbeitung von Löchern.

(3) Aufbohren

Verwenden Sie eine Reibahle, um eine kleine Schicht Metall von der Lochwand zu entfernen, um die Maßgenauigkeit und Oberflächenqualität zu verbessern. Siehe einschlägige Handbücher für Aufmaße und Lochgrößen.

(4) Senken

Der Zweck besteht darin, die Rechtwinkligkeit der Bohrungsstirnfläche zur Bohrungsmittellinie zu gewährleisten, um eine korrekte Positionierung und zuverlässige Verbindung der mit der Bohrung verbundenen Teile sicherzustellen.

XI. Gewindeverarbeitung

1. Gewindeformung

Ein Gewinde entsteht, wenn sich eine ebene Figur (z. B. ein Dreieck, ein Rechteck oder ein Trapez) entlang einer schraubenförmigen Linie auf einer zylindrischen oder konischen Oberfläche bewegt und dabei durchgehende Stege und Rillen auf dieser Oberfläche erzeugt. Gewinde, die auf der Außenfläche eines Zylinders (oder Kegels) entstehen, werden als Außengewinde bezeichnet, während diejenigen, die auf der Innenfläche eines zylindrischen (oder konischen) Lochs entstehen, Innengewinde genannt werden.

2. Geometrische Parameter von Gewinden

(1) Großer Durchmesser d (Außendurchmesser) (D)

Der Durchmesser eines imaginären Zylinders, der mit dem Scheitelpunkt des Außengewindes zusammenfällt, auch Nenndurchmesser genannt.

(2) Kleiner Durchmesser d1 (Innendurchmesser) (D1)

Der Durchmesser eines imaginären Zylinders, der mit der Wurzel des Außengewindes zusammenfällt und als Berechnungsdurchmesser für den kritischen Querschnitt in Festigkeitsberechnungen verwendet werden kann.

(3) Teilungsdurchmesser d2

Der Durchmesser eines imaginären Zylinders, bei dem die Breite des Gewindes und die Breite zwischen den Gewinden im axialen Querschnitt gleich sind. Er ist ungefähr gleich dem durchschnittlichen Durchmesser des Gewindes, d. h. d2 ≈ 0,5(d+d1).

(4) Gewindesteigung P

Der axiale Abstand zwischen den entsprechenden Punkten benachbarter Gewinde auf der Mantellinie des Steigungszylinders.

(5) Blei (Lh)

Der axiale Abstand zwischen korrespondierenden Punkten benachbarter Gewinde auf der gleichen Helix auf der Mantellinie des Steigungszylinders.

(6) Anzahl der Starts n

Die Anzahl der Schraubenlinien im Gewinde, in der Regel n ≤ 4, um die Herstellung zu erleichtern; die Beziehung zwischen Steigung, Steigung und Anzahl der Ansätze ist Lh = nP.

(7) Schrägungswinkel ψ

Der Winkel zwischen der Tangente der Schraubenlinie am Steigungszylinder und der Ebene senkrecht zur Gewindeachse.

(8) Gewindewinkel α

Der Winkel zwischen den beiden Seiten des Gewindeprofils in der axialen Ebene des Gewindes.

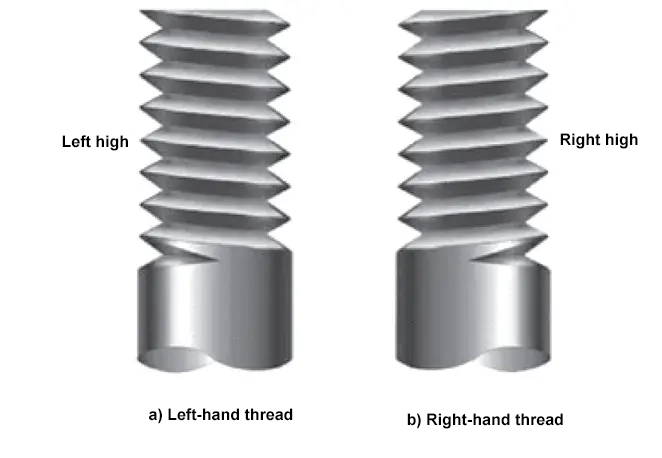

(9) Drehrichtung

Gewinde können rechts- oder linkshändig sein. Ein rechtsgängiges Gewinde schreitet voran, wenn es im Uhrzeigersinn gedreht wird, während ein linksgängiges Gewinde voranschreitet, wenn es gegen den Uhrzeigersinn gedreht wird.

3. Gewinde-Profile

(1) Dreieckige Fäden

Sie haben einen großen Gewindewinkel, gute selbsthemmende Eigenschaften, einen dicken Fuß und eine hohe Festigkeit. Sie werden häufig für Verbindungen verwendet. Zu den gängigen Typen gehören metrische Gewinde, zöllige Gewinde und Rohrgewinde.

1) Metrische Gewinde.

In den nationalen Normen werden dreieckige metrische Gewinde mit einem Gewindewinkel α = 60° als metrische Gewinde bezeichnet, wobei der größte Durchmesser der Nenndurchmesser ist. Ein und derselbe Nenndurchmesser kann mehrere Steigungen haben, wobei die größte Steigung als Grobgewinde und die übrigen als Feingewinde bezeichnet werden. Grobgewinde sind die am häufigsten verwendeten Gewinde.

Feingewinde haben einen größeren Außendurchmesser und einen kleineren Schrägungswinkel, was zu besseren Selbstsicherungseigenschaften und höherer Festigkeit führt, aber sie sind weniger verschleißfest und neigen zum Ausreißen. Sie eignen sich für dünnwandige Teile, dynamisch belastete Verbindungen und Verstellmechanismen in Feineinstellgeräten.

2) Zollgewinde

Sie haben einen Gewindewinkel α = 55°, werden in Zoll gemessen, und die Steigung wird als Anzahl der Gewinde pro Zoll angegeben. Es gibt auch grobe und feine Ausführungen.

3) Rohrgewinde

Sie haben einen Gewindewinkel α = 55° und abgerundete Kämme. Es gibt kein radiales Spiel zwischen den Gegengewinden, was gute Dichtungseigenschaften gewährleistet. Der Nenndurchmesser entspricht der Nennweite des Rohrs. Sie werden häufig in Wasser-, Gas-, Schmierstoff- und anderen Rohrleitungssystemen verwendet.

(2) Trapezförmiges Gewinde

Das Gewindeprofil ist ein gleichschenkliges Trapez mit einem Gewindewinkel α = 30°. Sie haben einen geringeren Wirkungsgrad als Vierkantgewinde, sind aber einfacher herzustellen, haben gute Zentriereigenschaften und eine höhere Fußfestigkeit. Bei Verwendung von geteilten Muttern kann auch das durch Verschleiß verursachte Spiel beseitigt werden. Daher werden sie häufig in Gewindetrieben eingesetzt.

(3) Vierkantgewinde

Das Gewindeprofil ist rechteckig mit einem Gewindewinkel α = 0°, und die Gewindedicke beträgt die Hälfte der Steigung. Sie haben einen kleineren äquivalenten Reibungskoeffizienten und einen höheren Wirkungsgrad, aber eine geringere Fußfestigkeit. Das verschleißbedingte Axialspiel lässt sich nur schwer kompensieren, und die Zentriergenauigkeit ist gering. Sie sind auch schwieriger zu bearbeiten und werden seltener verwendet.

(4) Stützgewinde

Kegelstumpfgewinde haben einen Flankenwinkel von 3° auf der Arbeitsfläche und einen Flankenwinkel von 30° auf der Nicht-Arbeitsfläche. Sie vereinen den hohen Wirkungsgrad von Vierkantgewinden mit der hohen Fußfestigkeit von Trapezgewinden, sind aber nur in einer Richtung belastbar. Sie eignen sich für Spindelantriebe mit unidirektionaler Belastung, wie z. B. Spindelpressen und Hubgetriebe.

4. Gewindemarkierungen

(1) Metrische Gewinde

1) Die Steigung von metrischen Grobgewinden ist nicht gekennzeichnet, während bei Feingewinden die Steigung angegeben werden muss. Zum Beispiel ist M20 ein Grobgewinde mit einer Steigung von 2,5 mm (nicht gekennzeichnet); M20×2 ist ein Feingewinde mit einer Steigung von 2 mm (gekennzeichnet).

2) Linksgewinde sind mit LH gekennzeichnet, Rechtsgewinde sind nicht gekennzeichnet.

3) Die Symbole für die Gewindetoleranzgrade umfassen die Toleranzgrade für den Steigungsdurchmesser und den Hauptdurchmesser. Außengewindetoleranzgrade werden in Kleinbuchstaben, Innengewindetoleranzgrade in Großbuchstaben angegeben. Zum Beispiel bedeutet M20-5g6g ein Außengewinde mit der Steigungsdurchmesser-Toleranzklasse 5g und der Hauptdurchmesser-Toleranzklasse 6g. Wenn die Toleranzklassen für den Steigungsdurchmesser und den Hauptdurchmesser gleich sind, wie z. B. M20-7H, bedeutet dies, dass sowohl die Steigungsdurchmesser- als auch die Hauptdurchmessertoleranz für das Innengewinde 7H beträgt.

4) Die Eingriffslänge von metrischen Gewinden wird als kurz (S), mittel (N) oder lang (L) angegeben. Die mittlere Einschraublänge (N) muss nicht angegeben werden. Beispiele: M24-5g6g-L, M20×1,5-6H-S-LH, oder M20×1-6g. Handelt es sich bei der Einrastlänge um einen bestimmten Wert, kann dieser direkt angegeben werden, z. B. M20-5g6g-40, was eine Einrastlänge von 40 mm angibt.

(2) Trapezförmiges Gewinde

Die Kennzeichnung ist die gleiche wie bei gewöhnlichen Gewinden, z. B. Tr40×7LH-7H-L, was für ein Trapezgewinde mit einem Nenndurchmesser von 40 mm, einer Steigung von 7 mm, linksgängig, einem Toleranzbandcode für den Steigungsdurchmesser von 7H und einer langen Eingriffslänge steht.

(3) 55° Nicht dichtende Rohrgewinde

Bei nicht dichtenden 55°-Rohrgewinden haben Außengewinde zwei Toleranzklassen, A und B, die vermerkt werden sollten; Innengewinde haben nur eine Toleranzklasse, die nicht vermerkt werden muss. Zum Beispiel bezeichnet G1/4 A ein nichtdichtendes Rohrgewinde, Außengewinde, mit Größencode 1/4 und Toleranzklasse A; G1/4 bezeichnet ein nichtdichtendes Rohrgewinde, Innengewinde, mit Größencode 1/4.

5. Gewindeverbindungen

Bolzen, Schrauben und Muttern können verwendet werden, um lösbare Verbindungen herzustellen.

(1) Bolzen und Schrauben

Schrauben und Bolzen mit Kopf haben verschiedene Kopfformen und können als Spannbolzen, Durchgangsbolzen oder Montage Bolzen.

1) Klemmbolzen

Für die Befestigung von Abdeckplatten, Flanschen, Druckplatten und anderen Maschinenteilen. Die Einstecktiefe ist die gleiche wie bei Doppelendbolzen. Zylindrische Bolzen mit Innensechskant können versenkt werden, lassen sich aber dennoch wie Sechskantschrauben anziehen.

2) Durchgehende Bolzen

Zum Sichern sind Muttern und Unterlegscheiben erforderlich. Achten Sie auf die Ebenheit der Kontaktflächen zwischen Schraubenkopf, Mutter und Unterlegscheibe.

3) Passende Bolzen

Wird verwendet, um Maschinenteile zu fixieren oder Seitenkräfte aufzunehmen. Diese Art der Verbindung erfordert eine Passung (H7/k6) und ist daher teurer. Die Verwendung einer Durchgangsschraube in Kombination mit einem oder zwei Passstiften ist wirtschaftlicher.

(2) Schlitzschrauben

Schlitzschrauben haben verschiedene Kopfformen. Diese Schrauben können nur mit einem Schraubendreher angezogen werden, was zu einer geringeren Anzugskraft im Vergleich zu Schrauben mit Schraubenschlüssel führt. Kreuzschlitzschrauben haben keinen durchgehenden Schlitz im Kopf, wodurch die Festigkeit nicht geschwächt wird. Sie haben eine höhere Festigkeit, können fester angezogen werden und haben ein besseres Aussehen.

(3) Selbstschneidende Schrauben

Zur Befestigung von Firmenschildern, Schutzschildern usw. auf Blechen.

(4) Bolzen

Bolzen bestehen aus einem Einsteckende (mit Fase), einem Schaft und einem Mutterende (oben). Sie dienen demselben Zweck wie Spannschrauben. Der Vorteil ist, dass bei Spannschrauben nach mehrmaligem Lösen das Gewinde beschädigt werden kann, während das Einsteckende von Stiftschrauben immer eingeschraubt werden kann. Um ein mit Stiftschrauben befestigtes Teil zu entfernen, muss nur die Mutter entfernt werden. Die Einschraubtiefe sollte der Festigkeit des Schaftmaterials entsprechen, damit der Bolzen nicht bricht.

Einstecktiefe von Doppelendbolzen

| Material | Stahl-Bronze | Grauguss Geschütztes Metall | Aluminiumlegierung | Weiche Metalle Isoliermaterialien |

| Einstecktiefe | 1d | 1.25d | 2d | 2.5d |

(5) Stellschrauben

Gewindestifte haben über ihre gesamte Länge ein Gewinde und am Ende einen Schlitz zum Einsetzen und Festziehen. Sie werden zur Befestigung von Positionierringen, Buchsen und anderen Maschinenteilen verwendet, um Bewegungen oder Verdrehungen zu verhindern. Stiftschrauben sind eine Variante von Schrauben, die zur Befestigung abnehmbarer Teile verwendet werden.

(6) Arten von Nüssen

Die nachstehende Abbildung zeigt verschiedene Standardformen von Muttern. Die Gewindelänge der Mutter ist entscheidend für die Festigkeit der Mutter-Schrauben-Verbindung. Die Gewindelänge bestimmt die Anzahl der lasttragenden Gewindegänge. Bei den meisten Muttern ist die Höhe der Mutter gleich der Gewindelänge. Ausnahmen sind Blindmuttern.

Die Höhe von Standardmuttern = 0,8 × Gewindenenndurchmesser. Die Höhe von dünnen Muttern 1+d.

6. Gewindeherstellung

(1) Gewindeschneiden

Die Herstellung von Gewinden basiert auf dem Prinzip der Schraubenlinien. Die Abbildung unten zeigt das Gewindeschneiden auf einer Drehmaschine. Während der Bearbeitung dreht sich das zylindrische Werkstück mit konstanter Geschwindigkeit, während sich das Schneidwerkzeug axial mit konstanter Geschwindigkeit in Kontakt mit dem Werkstück bewegt, wodurch eine schraubenförmige Bewegung der Werkzeugspitze relativ zum Werkstück entsteht. Aufgrund der unterschiedlichen Schneidenformen variiert die Querschnittsform des abgetragenen Materials auf der Werkstückoberfläche, was die Herstellung verschiedener Gewindetypen ermöglicht.

Andere Verfahren zur Herstellung von Gewinden sind: Gewindeschneiden für Innengewinde, Gewindeschneiden für Außengewinde, Gewindeformen, Gewindewalzen, Gewindefräsen, -schleifen und -läppen usw.

(2) Gewindebohren und Gewindeschneiden

Beim Gewindeschneiden wird mit einem Gewindebohrer ein Innengewinde in eine Bohrung geschnitten; beim Gewindeschneiden wird mit einem Schneideisen ein Außengewinde in eine Stange oder ein Rohr geschnitten.

1) Gemeinsame Werkzeuge

① Gewindebohrer und Windeisen

Gewindebohrer sind spezielle Schneidwerkzeuge für das Gewindeschneiden. Sie sind einfach aufgebaut, leicht zu bedienen und werden häufig für die Herstellung kleiner Innengewinde verwendet. Gewindebohrer können nach ihrer Funktion in Grobzahngewindebohrer und Feinzahngewindebohrer sowie in Muttergewindebohrer, Schneideisengewindebohrer, konische Gewindebohrer, Trapezgewindebohrer usw. unterteilt werden.

Windeisen sind Werkzeuge, mit denen man den Vierkant des Gewindeschneiders greifen und ihn zum Schneiden drehen kann.

② Matrizen und Matrizenlager

Schneidbacken sind Werkzeuge zum Schneiden von Außengewinden, die es in festen und geteilten Ausführungen gibt. Üblicherweise werden feste Schneideisen verwendet, die an beiden Enden der Bohrung einen 60°-konischen Abschnitt aufweisen, der den schneidenden Teil der Schneideisen bildet, während die hinteren Zähne als Führung dienen.

Matrizen sind Werkzeuge zur Aufnahme von Matrizen, wobei die verschiedenen Größen von Matrizen entsprechende Matrizen haben.

2) Abhörmethoden

- Bohren Sie vor dem Gewindeschneiden ein Vorbohrloch. Der Durchmesser des Vorbohrlochs kann anhand einschlägiger Handbücher ausgewählt oder anhand einer Formel berechnet werden.

- Vor dem Gewindeschneiden sollte der Eingang der Bohrung angefast werden, um die Positionierung und das Einführen des Gewindebohrers zu erleichtern.

- Wenn Sie mit dem Gewindeschneiden beginnen, drücken Sie mit der rechten Handfläche auf die Mitte des Gewindeschneiders, üben Sie Druck entlang der Achse des Gewindeschneiders aus, und drehen Sie ihn mit der linken Hand im Uhrzeigersinn.

- Prüfen Sie die Vertikalität. Nachdem sich der Gewindebohrer 1-2 Umdrehungen gedreht hat, prüfen Sie mit einem Winkel die Rechtwinkligkeit zwischen dem Gewindebohrer und der Stirnfläche der Bohrung. Wenn sie nicht rechtwinklig ist, korrigieren Sie sie sofort. Sie können eine Sichtprüfung vornehmen und mit einem Lineal aus zwei Richtungen prüfen, ob sie senkrecht ist.

- Schneiden Sie das Gewinde. Wenn der Gewindeschneider zu schneiden beginnt und das Führungsteil in das Werkstück eindringt, können Sie den Griff parallel drehen, ohne Druck auszuüben. Drehen Sie zu diesem Zeitpunkt alle 1-2 Umdrehungen 1/4 Umdrehung zurück, um die Späne zu brechen und zu verhindern, dass sie das Gewinde beschädigen. Fügen Sie während des Gewindeschneidens Schneidflüssigkeit hinzu.

- Spanabfuhr. Bei Sacklochbohrungen sollten Sie nicht nur die Tiefe auf dem Gewindebohrer markieren, sondern auch den Gewindebohrer häufig zurückziehen, um die Späne zu entfernen.

3) Verfahren zum Schneiden von Außengewinden

- Bestimmen Sie zunächst den Durchmesser der Stange. Wenn er zu groß ist, lässt sich das Gewinde nur schwer schneiden, wenn er zu klein ist, bildet sich kein Gewinde. Sie können dies mit einer Formel berechnen.

- Die Technik des Gewindeschneidens ist die gleiche wie beim Gewindeschneiden von Innengewinden.

- Halten Sie die Schneideisen beim Gewindeschneiden senkrecht zur Stange. Fasen Sie die Stange in einem Winkel von 30° bis 45° an. Die Technik ist die gleiche wie beim Gewindeschneiden. Üben Sie beim Beginn der Drehung Druck aus. Nachdem das Führungsteil eingeschnitten hat, drehen Sie den Griff mit beiden Händen parallel. Häufig rückwärts drehen, um Späne zu brechen und Schneidflüssigkeit zuzuführen.

7. Gewindeverbindungen

(1) Bolzenverbindungen

Unterteilt in normale Schraubverbindungen und Präzisionsschraubverbindungen.

1) Bei gewöhnlichen Schraubverbindungen sind die verbundenen Teile nicht sehr dick. Die Schraube hat einen Kopf, die Durchgangsbohrung ist nicht mit einem Gewinde versehen, und die Schraube wird durch die Bohrung geführt und mit einer Mutter zusammengefügt. Nach der Montage besteht ein Spiel zwischen dem Loch und dem Bolzen, das während des Betriebs nicht verschwinden darf. Die Struktur ist einfach, leicht zu montieren und zu demontieren, kann mehrfach montiert werden und ist weit verbreitet.

2) Präzisionsschraubverbindungen haben nach der Montage kein Spiel und tragen hauptsächlich seitliche Lasten. Sie können auch zur Positionierung verwendet werden. Sie verwenden Grundlochsystem-Passungen mit geriebenen Löchern für Schraubverbindungen (z.B. H7/m6, H7/n6).

(2) Doppelendige Bolzenverbindungen

Die Schraube hat keinen Kopf, sondern an beiden Enden ein Gewinde. Bei der Montage wird ein Ende in das zu verbindende Teil geschraubt, das andere Ende wird mit einer Mutter versehen. Geeignet für Situationen, in denen eine häufige Demontage erforderlich ist und eines der verbundenen Teile dicker ist. Bei der Demontage muss nur die Mutter entfernt werden, ohne den Bolzen von dem zu verbindenden Teil abzuschrauben.

(3) Schraubverbindungen

Geeignet für Situationen, in denen eines der verbundenen Teile (mit einer Gewindebohrung an der Oberseite) nicht häufig montiert und demontiert werden muss, einen Schraubenkopf an einem Ende hat, keine Mutter benötigt und relativ geringen Belastungen standhält.

(4) Stellschraubenverbindungen

Nach dem Anziehen drückt das Ende der Schraube gegen die Oberfläche eines anderen Teils oder dreht sich in eine entsprechende Kerbe im Teil, um die relative Position der Teile zu fixieren. Kann kleine Axialkräfte oder Drehmomente übertragen.

8. Gewindesicherung

Wenn Schraubverbindungen an Orten mit Erschütterungen, Stößen oder Vibrationen verwendet werden, können sich die Schrauben lösen. An Orten, die für die Sicherheit von Personen von Bedeutung sind, müssen diese Verbindungen gesichert werden. Gemäß den Sicherheitsvorschriften muss die Sicherung an Orten wie Autos, Aufzügen, Eisenbahnen, Seilbahnen, elektrischen Ventilatoren usw. vorgenommen werden. Die wichtigsten Maßnahmen zur Verhinderung von Lockerungen sind folgende.

(1) Reibschluss

Die am weitesten verbreitete Methode der Losdrehsicherung. Bei dieser Methode wird ein Normaldruck zwischen den Gewindepaaren erzeugt, der sich durch äußere Kräfte nicht verändert und eine Reibungskraft erzeugt, die eine relative Drehung der Gewindepaare verhindert. Dieser Normaldruck kann durch eine axiale oder gleichzeitige beidseitige Kompression der Gewindepaare erreicht werden, kann aber ein Lösen nicht vollständig verhindern. Methoden wie elastische Unterlegscheiben, Doppelmuttern, selbstsichernde Muttern und Sicherungsmuttern mit Nyloneinsatz gehören alle zur Reibungssicherung.

(2) Mechanische Verriegelung

Schränkt die relative Drehung der Gewindepaare durch einen Stopper direkt ein. Die Verbindung kann erst nach Entfernen des Stopfens demontiert werden. Zu den Methoden gehören die Verwendung von Splinten mit Schlitzmuttern, Verbindungsdraht und Sicherungsscheiben.

(3) Dauerhafte Verriegelung

Nach dem Anziehen werden Methoden wie Hämmern, Schweißen oder Kleben angewandt, damit die Gewindepaarung ihre kinematischen Paareigenschaften verliert und zu einer unlösbaren Verbindung wird. Dies hat zur Folge, dass die Schraube nur einmal verwendet werden kann und die Demontage sehr schwierig ist. Die Gewindepaarung muss zerstört werden, um sie zu demontieren.

XII. Brennschneiden

Brennschneiden ist das thermische Schneiden von Werkstoffen mit Hilfe von Flammen, die durch die Verbrennung von brennbaren Gasen im Gemisch mit Sauerstoff entstehen, auch bekannt als Brennschneiden. Brennschneiden ist ein in verschiedenen Industriezweigen verbreitetes Verfahren zum thermischen Schneiden von Metallen. Das manuelle Brennschneiden ist flexibel und bequem und ein unverzichtbares Verfahren für das sporadische Schneiden von Materialien, die Demontage von Abfallprodukten sowie für Montage- und Demontagearbeiten in Fabriken.

1. Brennschneidverfahren

Das Schneiden und Formen erfolgt mit Gas-Sauerstoff-Flammen, um Materialien zu schneiden. Die Bedingung ist, dass sich das Material unterhalb seines Schmelzpunktes entzünden und verbrennen kann. Stähle mit einem Kohlenstoffgehalt von weniger als 1,6% (Massenanteil) können diese Bedingung erfüllen, da ihre Schmelztemperatur bei 1500°C liegt, höher als die Schmelztemperatur der Oxide bei 1350°C, so dass nur die Oxide schmelzen und aus dem geschmolzenen Nahtmaterial herausgeblasen werden.

Mit steigendem Kohlenstoffgehalt des Stahls sinkt sein Schmelzpunkt. Stahl mit einem Kohlenstoffgehalt von mehr als 1,6% (Massenanteil) ist für das Brennschneiden nicht geeignet.

2. Schneidbrenner

Die Funktion des Schneidbrenners besteht darin, Sauerstoff und Acetylen im richtigen Verhältnis zu mischen, um eine Vorwärmflamme zu bilden, und reinen Sauerstoff unter hohem Druck auf das zu schneidende Werkstück zu strahlen, wodurch das geschnittene Metall im Sauerstoffstrahl verbrennt. Der Sauerstoffstrahl bläst die geschmolzene Schlacke der Verbrennungsprodukte weg und bildet eine Schnittfuge. Der Schneidbrenner ist das Hauptwerkzeug zum Brennschneiden von Werkstücken.

3. Schneidevorgang

Bestimmen Sie den Abstand von der Düse zum Werkstück und achten Sie darauf, dass der Flammenkegel das Werkstück nicht berührt. Wenn der Schneidpunkt die Glut erreicht, öffnen Sie das Sauerstoffventil, um mit dem Schneiden zu beginnen.

SchnittgeschwindigkeitDer Düsenabstand, die Größe der Schneid- und Heizdüsen und der Sauerstoffdruck sollten entsprechend der Materialstärke gewählt werden.

4. Anwendungsbereich

Das Brennschneiden wird vor allem im Containerbau, im Stahlbau, im Maschinenbau, im Schiffbau, in der Abfallbehandlung, im Pipelinebau usw. eingesetzt.

XIII. Schweißen

Schweißen ist eine Verarbeitungs- und Verbindungsmethode, bei der durch Erhitzen, Druck oder beides eine atomare Verbindung zwischen zwei Werkstücken hergestellt wird. Das Schweißen ist weit verbreitet und kann sowohl bei Metallen als auch bei Nichtmetallen angewendet werden.

Die Schweißtechnik wird hauptsächlich bei metallischen Werkstoffen angewandt. Zu den gängigen Verfahren gehört das Lichtbogenschweißen, WIG-Schweißen, CO2 Schutzgasschweißen, Sauerstoff-Acetylen-Schweißen, Laserschweißen, Elektroschlacke-Druckschweißen und viele andere. Auch nicht-metallische Werkstoffe wie Kunststoffe können geschweißt werden. Es gibt über 40 Metall SchweißverfahrenSie werden hauptsächlich in drei Kategorien unterteilt: Schmelzschweißen, Pressschweißen und Hartlöten.

1. Schmelzschweißen

Das Schmelzschweißen ist ein Verfahren, bei dem die Grenzfläche zwischen den Werkstücken bis zur Schmelze erhitzt wird und das Schweißen ohne Druckanwendung durchgeführt wird. Beim Schmelzschweißen erhitzt und schmilzt die Wärmequelle die Schnittstelle der beiden zu verschweißenden Werkstücke schnell und bildet ein Schmelzbad. Das Schmelzbad bewegt sich mit der Wärmequelle vorwärts und bildet nach dem Abkühlen eine durchgehende Schweißnaht, die die beiden Werkstücke zu einem Stück verbindet.

Wenn beim Schmelzschweißen die Atmosphäre direkt mit dem Hochtemperaturschmelzbad in Berührung kommt, oxidiert der Sauerstoff in der Atmosphäre das Metall und verschiedene Legierungselemente. Stickstoff und Wasserdampf aus der Atmosphäre, die in das Schmelzbad eindringen, bilden während des anschließenden Abkühlungsprozesses Poren, Einschlüsse, Risse und andere Defekte in der Schweißnaht und verschlechtern die Qualität und Leistung der Schweißnaht.

Das Schmelzschweißen wird weiter unterteilt in das Schweißen mit abschmelzender Elektrode und das Schweißen mit nicht abschmelzender Elektrode, bei dem Lichtbogenwärme als Wärmequelle verwendet wird.

2. Pressschweißen

Das Pressschweißen ist ein Schweißverfahren, bei dem unter Druckbedingungen eine atomare Verbindung zwischen zwei Werkstücken im festen Zustand erreicht wird, auch bekannt als Festkörperschweißen. Ein häufig verwendetes Pressschweißverfahren ist das Widerstandsstumpfschweißen, bei dem die Temperatur aufgrund des hohen Widerstands ansteigt, wenn Strom durch die Verbindungsenden der beiden Werkstücke fließt. Wenn sie bis zum plastischen Zustand erhitzt sind, werden sie unter axialem Druck miteinander verbunden. Charakteristisch für das Pressschweißen ist, dass während des Schweißvorgangs Druck ausgeübt wird, ohne dass ein Zusatzwerkstoff zugeführt wird.

3. Hartlöten

Hartlöten ist ein Verfahren, bei dem metallische Werkstoffe mit einem niedrigeren Schmelzpunkt als das Werkstück als Zusatzwerkstoff verwendet werden. Das Werkstück und das Hartlot werden auf eine Temperatur erhitzt, die höher als der Schmelzpunkt des Hartlots, aber niedriger als der des Werkstücks ist. Das flüssige Hartlot benetzt das Werkstück, füllt den Grenzflächenspalt und erreicht eine gegenseitige atomare Diffusion mit dem Werkstück, wodurch das Schweißen realisiert wird.

XIV. Nieten

1. Grundsatz

Das Nieten ist ein Verfahren, bei dem der Nietschaft mit axialer Kraft im Nietloch der Teile verdickt wird und einen Nietkopf bildet, der zwei oder mehr Teile miteinander verbindet.

(1) Kaltnieten

Die Nietung erfolgt mit Nieten bei Raumtemperatur. Werden Stahlnieten verwendet, müssen diese vor dem Kaltnieten einer Glühbehandlung unterzogen werden, um die Plastizität der Nieten zu verbessern.

(2) Heißnieten

Das Heißnieten ist kein Schweißen; es verändert die Verbindungsstellen zweier Metalle oder schmilzt sie sogar zusammen, indem es die Temperatur erhöht.

(3) Materialien für Nieten

Muss eine gewisse Plastizität und Zähigkeit aufweisen, hergestellt aus beruhigten und halbberuhigten Stählen mit einer Festigkeit von 340-520 MPa, Kupfer, Kupferlegierungen, Aluminium und Kunststoffen. Um Rost zu vermeiden, sollten nach Möglichkeit Materialien gewählt werden, die dem Grundmaterial ähnlich sind.

2. Nietverfahren

Nietvorgang: Bohren von Löchern - (Ansenken) - (Entgraten) - Einsetzen des Niets - Hinterlegen (Bucking bar) - Halten des Niets - Umformen mit der Nietmaschine (oder manuell - Stauchen - Verdicken - Umformen zu einer Kuppelform).

3. Vernietete Verbindungen

Nietverbindungen sind die Form der Verbindung zwischen Teilen. Die Überlappungsverbindung ist die Vernietung von überlappenden Stahlplatten. Beim Nieten von Deckblechen werden die Kanten der Teile ausgerichtet und mit einem oder zwei Deckblechen vernietet.

Nieten können in einzelnen oder mehreren Reihen angeordnet sein, wobei mehrere Reihen parallel oder versetzt angeordnet sein können.

- Spezielle Nietmethode - Bündignieten. Wird für das Nieten von dünnen Blechen verwendet, mit vielen verschiedenen Nietformen.

- Hohle Nieten. Kann zum Vernieten von dünnen Blechen, Karton und Leder verwendet werden.

- Einseitiges Nietverfahren. Wird an Stellen verwendet, an denen nur von einer Seite genietet werden kann, wobei Hohlnieten mit Stanzen oder Heißnieten verwendet werden.

4. Nietfehler

Fehler verringern die Festigkeit der Niete und die Haftung der Niete. Zu den wichtigsten Nietfehlern gehören falsch ausgerichtete Bohrlöcher, verbogene Nieten, übergroße Nietlöcher, zu lockere oder zu feste Nieten und zu kurze Nieten.

XV. Kleben (Metall, Kunststoff)

Unter Kleben versteht man das Verbinden zweier Werkstücke durch eine Klebeschicht.

Die Metallklebetechnik ist eine Technik zur Verbindung von Metall-Metall- und Metall-Nicht-Metall-Grenzflächen mit Hilfe von Metallreparaturmitteln. Die Klebekraft ist die Summe der physikalischen Verbindungskräfte und der chemischen Bindungskräfte. Die Klebefläche kann nicht nur Spannungen übertragen, sondern auch abdichten und Korrosion verhindern. Die Oberfläche und die Gesamtstruktur können mechanisch bearbeitet werden, z. B. durch Drehen, Bohren und Fräsen.

1. Klassifizierung von Klebstoffen

Es gibt viele Arten von Klebstoffen, die in der Regel wie folgt klassifiziert werden können:

(1) Klassifizierung nach Materialquelle

1) Natürliche Klebstoffe

Es wird aus natürlichen Stoffen gewonnen, darunter biologische Klebstoffe wie Stärke, Eiweiß, Dextrin, Tierleim, Schellack, Hautleim und Kolophonium sowie mineralische Klebstoffe wie Asphalt.

2) Künstliche Klebstoffe

Es handelt sich um hergestellte Stoffe, darunter anorganische Klebstoffe wie Wasserglas und organische Klebstoffe wie Kunstharze und synthetische Kautschuke.

(2) Klassifizierung nach Nutzungsmerkmalen

1) Wasserlösliche Klebstoffe

Klebstoffe, die Wasser als Lösungsmittel verwenden, darunter vor allem Stärke, Dextrin, Polyvinylalkohol, Carboxymethylcellulose usw.

2) Schmelzklebstoffe

Dies sind feste Klebstoffe, die nach dem Schmelzen durch Erhitzen verwendet werden. Im Allgemeinen können thermoplastische Harze verwendet werden, wie Polyurethan, Polystyrol, Polyacrylat, Ethylen-Vinylacetat-Copolymer usw.

3) Lösungsmittelhaltige Klebstoffe

Klebstoffe, die in Wasser unlöslich, aber in bestimmten Lösungsmitteln löslich sind, wie Schellack, Butylkautschuk usw.

4) Emulsionsklebstoffe

Häufig in Wasser suspendiert, wie z. B. Polyvinylacetatharz, Acrylharz, Chlorkautschuk, usw.

5) Lösemittelfreie Flüssigklebstoffe

Dies sind bei Raumtemperatur zähflüssige Flüssigkeiten, wie z. B. Epoxidharze.

2. Grundsätze der Adhäsion

Die Wirksamkeit von Klebstoffen hängt von der Adhäsionskraft zwischen dem Klebstoff und dem Werkstück sowie von der Kohäsionskraft innerhalb des Klebstoffs ab.

3. Adhäsionsverfahren

(1) Vorbehandlung

Die Klebefläche muss gründlich gereinigt und von Schmutz und Fett befreit werden, damit die Klebstoffmoleküle gut an dem Material haften können. Die Oberfläche kann auch mit Sandpapier, Sandstrahlen oder Säureätzen aufgeraut werden, um die Klebefläche zu vergrößern.

(2) Klebeprozess

Beim Kleben müssen die geklebten Teile fest sitzen. Raue Oberflächen sollten beidseitig mit Klebstoff und Aushärtemittel beschichtet werden, während glatte Oberflächen nur auf einer Seite beschichtet werden müssen. Die Klebstoffschicht sollte 25-100μm dick sein. Die beiden geklebten Teile sollten vor dem vollständigen Aushärten nicht bewegt werden. Bei der Verwendung von Epoxidharz ist kein externer Druck erforderlich, da sein eigener Druck ausreichend ist.

4. Struktur und Formen der Bindung

Die Klebeschicht kann mit einem Abziehwerkzeug aufgerissen werden. Sollte dies nicht gelingen, erhitzen Sie sie vor dem Abziehen mit einer Lötlampe auf etwa 120 °C.

XVI. Tasten- und Stiftverbindungen

1. Wichtige Verbindungen