Die wichtigsten Parameter für Laserschneiden Dazu gehören die Leistung und die Geschwindigkeit des Laserschneidens, die Brennweite der Linse und die Position des Brennpunkts, die Form der Düse und der Abstand von der Düse zur Werkstückoberfläche sowie die Art und der Druck des Hilfsgases.

Laserschneidleistung und Schnittgeschwindigkeit

Die Schnittgeschwindigkeit ist ein entscheidender Parameter für das Schneiden. Während des Schneidens muss die Schnittgeschwindigkeit in Abhängigkeit von der Laserleistung, dem Gasdruck und der Werkstückdicke bestimmt werden. Sie steigt mit zunehmender Laserleistung und Gasdruck und sinkt mit zunehmender Werkstückdicke. Beim Schneiden einer 6 mm dicken Kohlenstoffstahlplatte beträgt die Schnittgeschwindigkeit beispielsweise 2,5 m/min, während sie bei einer 12 mm dicken Kohlenstoffstahlplatte 0,8 m/min beträgt.

Brennweite und Brennpunktposition des Objektivs (Defokussierungsgrad)

Eine kleinere Linsenbrennweite führt zu einer höheren Leistungsdichte, aber zu einem flacheren Fokus, wodurch sie sich für das Hochgeschwindigkeitsschneiden von dünnen Materialien eignet. Umgekehrt führt eine größere Linsenbrennweite zu einer geringeren Leistungsdichte, aber zu einem tieferen Fokus, wodurch sie sich für das langsame Schneiden dicker Materialien eignet.

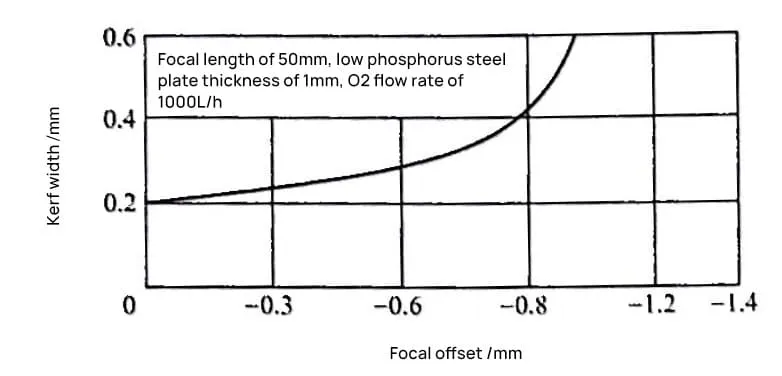

Die Auswirkung des Defokussierungsgrades auf die Schnittbreite ist in Abbildung 5-3 dargestellt. Im Allgemeinen wird der Brennpunkt so gewählt, dass er sich etwa 1/3 der Blechdicke unterhalb der Werkstückoberfläche befindet, wodurch die Schnittbreite minimiert wird.

Düsenform und Abstand der Düse zum Werkstück

(1) Auswahl der Düsenform

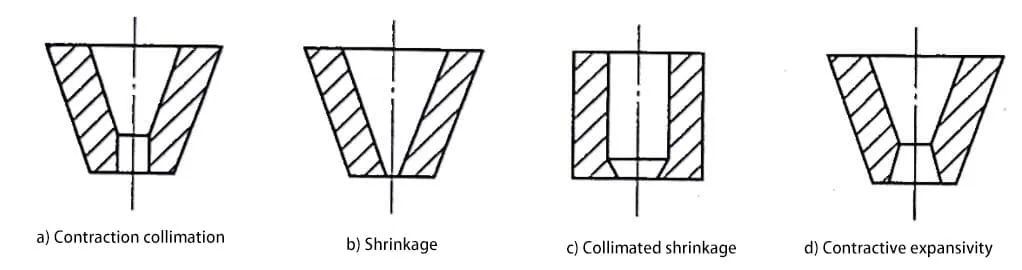

Die Form und Größe der Düse sind entscheidende Parameter für die Qualität und Effizienz der Laserschneiden. Verschiedene Schneidverfahren erfordern unterschiedliche Düsenformen. Gängige Formen für Laser-Sauerstoffschneiddüsen sind in Abbildung 5-4 dargestellt.

(2) Abstand der Düse zum Werkstück

Befindet sich die Düse zu nahe an der Werkstückoberfläche, beeinträchtigt dies die Fähigkeit, die aufgespritzte Schlacke wegzublasen. Ist die Düse jedoch zu weit von der Werkstückoberfläche entfernt, kann dies zu unnötigen Energieverlusten führen. Um die Schnittstabilität zu gewährleisten, wird der Abstand zwischen dem Düsenende und der Werkstückoberfläche im Allgemeinen auf 0,5 bis 2 mm eingestellt.

Arten und Druck von Assistenzgas

Bei der Verwendung von Sauerstoff als Hilfsgas für das Schneiden von kohlenstoffarmem Stahl erzeugen intensive Oxidationsreaktionen eine große Menge an Wärme, wodurch die Schnittgeschwindigkeit und -dicke erhöht und schlackenfreie Schnitte erzeugt werden. Für Schneiden von rostfreiem StahlIn der Regel wird ein Gemisch aus Sauerstoff und Stickstoff verwendet, was zu einer besseren Schnittqualität führt als die Verwendung von Sauerstoff allein.

Ein höherer Gasdruck verbessert die Fähigkeit zur Schlackenentfernung und kann zu höheren Schnittgeschwindigkeiten führen. Ein zu hoher Druck kann jedoch zu rauen Schnittflächen führen. Tabelle 5-1 enthält die wichtigsten Parameter und Merkmale des Laserschneidens.

Tabelle 5-1: Hauptparameter und Eigenschaften des Laserschneidens

| Werkstoffe | Werkstückdicke (mm) | Laserleistung (W) | Schnittgeschwindigkeit (cm/min) | Schneidgas | Merkmale und Anwendungen |

| 99% Tonerde-Keramik | 0.7 | 8 | 30 | — | Kontrollierte Fraktur |

| kristalliner Quarz | 0.81 | 3 | 60 | — | |

| Ferritplatte | 0.2 | 2.5 | 114 | — | |

| Sapphire | 1.2 | 12 | 7 | — | |

| Quarzrohr | - | 500 | 400 Stück pro Stunde | — | Materialsparendes und hochwertiges Schneiden beim Schneiden von Quarzrohren, geeignet für die Herstellung von Halogenlampenrohren |

| Stoff | - | 20~250 | 500~300 | Luft | Materialeinsparung, hohe Schnittqualität, hohe Effizienz, selbstsichernde Kanten beim Schneiden von Stoffen, geeignet für die Herstellung von Schreibmaschinenbändern, Schirmoberflächen, Kleidung usw. |

| Glasrohr | 12.7 | 20000 | 460 | Luft | Hochwertiges Schneiden von Glasrohren ohne Werkzeugverschleiß |

| Eiche | 16 | 300 | 28 | Luft | Hochwertiger Holzzuschnitt, saubere Schnittkanten, materialsparend, geeignet für die Möbelherstellung |

| Kiefer | 50 | 200 | 12.5 | Luft | |

| Bor-Epoxidharz-Platte | 8.1 | 15000 | 165 | Luft | Hohe Effizienz beim Schneiden von Bor-Epoxidharzplatten, kein Werkzeugverschleiß, geeignet für die Herstellung von Flugzeugteilen |

| Stahl mit niedrigem Kohlenstoffgehalt | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | Sauerstoff | Hochwertiges Schneiden, arbeits- und materialsparend, kann das Fräsen, Stanzen und Scherendie bei der Herstellung von Instrumententafeln, Wärmetauschern und Automobilteilen verwendet werden |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | Sauerstoff | Kann Fräsen, Stanzen und Scheren ersetzen, hohe Schneideffizienz, hochwertiges Schneiden, verwendet in der Herstellung von Flugzeugkomponenten, keine Schnittverformung, Material- und Arbeitsersparnis, verwendet in der Herstellung von Flugzeugkomponenten, Hubschrauberrotoren, etc. |

| Rostfreier Stahl | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | Sauerstoff | Keine Schnittverformung, material- und arbeitssparend, Einsatz bei der Herstellung von Flugzeugteilen, Hubschrauberrotoren usw. |

| Titan-Legierung | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | Sauerstoff | Schnelle Schnittgeschwindigkeit, qualitativ hochwertiges Schneiden, kann Fräsen, Schleifen und chemisches Ätzen ersetzen, arbeitssparend, hohe Schneideffizienz, wird bei der Herstellung von Flugzeugkomponenten verwendet |

| Titanbeschichtete Aluminiumwabenplatte | 30 | 350 | 500 | Sauerstoff | Keine Schnittverformung, keine Beschädigung der Werkstückoberfläche, hohe Schnittgeschwindigkeit, Einsatz in der Fertigung von Luft- und Raumfahrtkomponenten |

| Beidseitig beschichtete Stahlplatte | 0.5~2.0 | 350 | 300 | Sauerstoff | Arbeits- und materialsparend, beschädigt keine Oberflächenbeschichtungen beim Schneiden, wird bei der Herstellung von Klimaanlagen verwendet |