I. Überblick

1. Das Prinzip des Plasmaschneidens

Beim Plasmaschneiden wird die hohe Energiedichte des Plasmalichtbogens und der Hochgeschwindigkeits-Plasmastrom genutzt, um das Metall an der Schneidstelle unter der hohen Temperatur von 10000~14000℃ zu schmelzen und zu verdampfen und das geschmolzene Metall vom Schnitt wegzublasen.

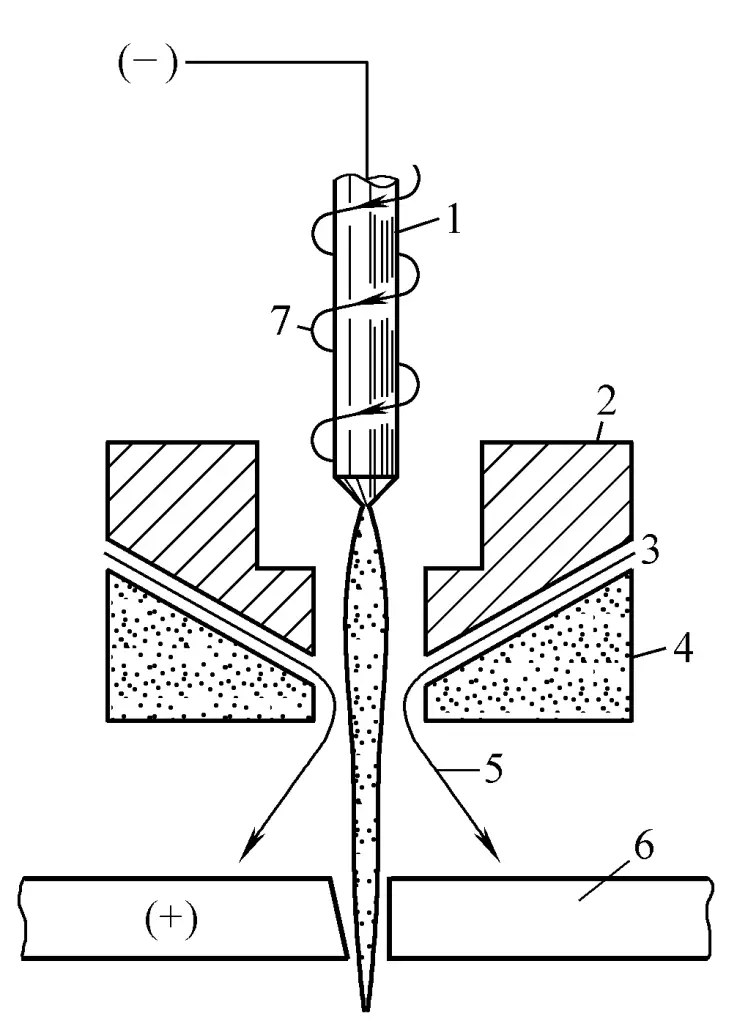

Beim Plasmalichtbogen wird eine Plasmakanone verwendet, um den freien Lichtbogen zwischen der Kathode (z. B. einer Wolframelektrode) und der Anode zu einem Lichtbogen mit hoher Temperatur, hoher Ionisierung, hoher Energiedichte und hoher Flammengeschwindigkeit zu verdichten, wie in Abbildung 1 dargestellt.

1-Elektrode

2-Düsen (Kupfer)

3-Wasser

4-Düsen (Keramik)

5-Wasserstrahl

6-Workpiece

7-Arbeitsgas

Wenn die Elektrode mit dem Minuspol und das Werkstück mit dem Pluspol verbunden sind und eine entsprechende Spannung angelegt wird, gibt die mit dem Minuspol verbundene Elektrode Elektronen an das mit dem Pluspol verbundene Werkstück ab, und gleichzeitig wird Arbeitsgas durch die Düse eingeführt. Unter dem Einfluss des Hochgeschwindigkeits-Elektronenstroms gewinnen die Moleküle und Atome des neutralen Gases eine große Menge an Energie und werden ionisiert, wobei negativ geladene Elektronen und positiv geladene Ionen entstehen.

Die gebildeten Elektronen, Ionen und die noch nicht ionisierten neutralen Gasmoleküle und Atome stoßen miteinander zusammen, und die von den ionisierten Atomen erzeugte Wärme und das Licht ionisieren das Gas weiter. Dieser Zyklus wiederholt sich und führt zu einer Lawinenionisation und zur Bildung eines Plasmalichtbogens.

Durch die Verengung der Düse entsteht ein "mechanischer Kompressionseffekt" auf der Bogensäule, der die Energiedichte der Bogensäule erhöht; und durch den "magnetischen Pinch-Effekt", der durch das Magnetfeld der Bogensäule selbst erzeugt wird, wird der Durchmesser des Hochtemperatur-Plasmalichtbogens feiner, die Energiedichte steigt, und die Gasionisierung ist ausreichend.

Da der Hochtemperatur-Lichtbogen den begleitenden Hochgeschwindigkeits-Wasserstrahl schnell verdampfen lässt, bildet sich am Rand des Plasmalichtbogens eine Dampfschicht mit einem großen Temperaturgefälle, was den "thermischen Kontraktionseffekt" weiter verstärkt und die Energiedichte des Lichtbogens erheblich erhöht, so dass ein Plasmalichtbogen mit extrem hoher Temperatur, guter Steifigkeit und hoher Durchflussrate entsteht.

Ein Teil des Wassers zersetzt sich bei hohen Temperaturen in H2 und O2, die zusammen mit dem Arbeitsgas das Schneidgas bilden und dem Plasmalichtbogen eine höhere Energie verleihen. Die verwendeten Arbeitsgase sind hauptsächlich Sauerstoff, Stickstoff und Luft.

Das eingespritzte Wasser komprimiert nicht nur die Lichtbogensäule und macht sie dünner, sondern kühlt auch die Düse und das Werkstück, verringert die Stickoxidproduktion, verbessert die Lebensdauer der Düse und reduziert die Wärmeeinflusszone des Werkstücks. Das eingespritzte Wasser sollte enthärtet sein.

2. Merkmale des Plasmaschneidens

(1) Plasma kann alle Eisen- und Nichteisenmetalle schneiden Metallesowie einige nicht-metallische Materialien.

(2) Beim Schneiden von Metallen mit geringer Dicke ist die Schnittgeschwindigkeit ist schnell. Zum Beispiel beim Schneiden einer 6 mm dicken Stahlplatte kann die Schnittgeschwindigkeit 6 m/min erreichen, was 6-mal die Geschwindigkeit von 1 kW ist. Laserschneiden und die 10-fache Geschwindigkeit des Brennschneidens.

(3) Aufgrund der hohen Temperatur und der hohen Energiedichte des Plasmalichtbogens ist die Lichtbogensäule gerade und stabil, so dass beim Plasmaschneiden relativ schmale, saubere, ordentliche, gratfreie und fast senkrechte Schnitte erzielt werden können. Die Qualität des Schnitts ist jedoch immer noch schlechter als beim Laserschneiden, da der Schnitt eine Neigung aufweist. Die wärmebeeinflusste Zone in der Nähe des Schnitts ist klein.

(4) Die Schneidkosten sind relativ niedrig, etwa ein Fünftel des Gas- und Laserschneidens beim Schneiden von 6mm Stahlplatten.

(5) Die Hauptnachteile sind hoher Lärm, Rauch, Staub und Lichtbogenstrahlung.

3. Klassifizierung des Plasmaschneidens

Je nach den verwendeten Arbeitsgasen kann es in vier Kategorien eingeteilt werden, nämlich Sauerstoffplasmaschneiden, Luftplasmaschneiden, Stickstoffplasmaschneiden und Argon-Wasserstoff-Plasmaschneiden. Luft und Sauerstoff gehören zur gleichen Kategorie, aber Sauerstoff hat eine höhere Effizienz und eine bessere Schnittqualität, wenn auch zu höheren Kosten als Luft.

Vergleich der verschiedenen Plasmaschneidverfahren, wie in Tabelle 1 dargestellt.

Tabelle 1 Vergleich verschiedener Plasmaschneidverfahren

| Argon, Wasserstoffplasma | Stickstoff-Plasma | Sauerstoff-Plasma | |

| Schneiden von Materialien | Rostfreier Stahl, Aluminium, Kupfer | Stahl, rostfreier Stahl, Aluminium | Dünnes Stahlblech, hochfester Stahl, beschichtetes Stahlblech |

| Entschlackung | Nicht gut | Nicht gut | Gut |

| Dicke der Schneidplatte/mm | 4~150 | 0.5~100 | 0.1~40 |

| Qualität der Schnittfläche | Relativ gut, kein Nitrieren | Schlecht, nitriert | Gut, nicht nitriert |

| Material der Elektrode | Wolfram | Wolfram | Hafnium |

| Lebensdauer der Elektrode | Lang | Lang | Kurz |

Für das allgemeine Schneiden von Kohlenstoffstahl und niedrig legiertem Stahl wird ein Sauerstoffplasmalichtbogen mit Wasserstrahl verwendet; für das Schneiden von rostfreiem Stahl und Aluminiumlegierungen wird ein Ammoniakplasmalichtbogen mit Wasserstrahl verwendet. Beim Schneiden mit Sauerstoff- und Luftplasmalichtbogen sollten aufgrund der starken Oxidationskorrosion der Elektrode im Allgemeinen eingebettete Elektroden aus reinem Zirkonium oder reinem Hafnium anstelle von Elektroden aus reinem Wolfram oder Wolframoxid verwendet werden.

II. Einflussfaktoren auf die Schnittqualität und den Prozess

1. Schnittbreite

Die Schnittbreite des Plasmaschneidens ist 1,5 bis 2 Mal größer als die des Autogenschneidens, und die Schnittbreite nimmt mit der Blechdicke zu. Beim Plasmaschneiden wird im oberen Teil des Schnitts oft mehr Metall abgetragen als im unteren Teil, wodurch die Schnittfläche leicht geneigt ist. Beim Schneiden von Blechen unter 8 mm, insbesondere von dünnen Stahlblechen, kann jedoch ein sehr guter Schnitt erzielt werden.

2. Schnittrauhigkeit

(1) Beim Schneiden von Kohlenstoffstahl und niedrig legiertem Stahl mit Sauerstoff- und Wasserstrahl-Plasmalichtbogen ist die Schnittfläche ziemlich glatt, mit einem Rauhigkeitswert von im Allgemeinen weniger als 20μm.

(2) Edelstahl schneiden mit Argon-Wasserstoff-Plasma-Lichtbogen kann eine glatte Schnittfläche zu erhalten, Schneiden mit Stickstoff-Plasma-Lichtbogen führt zu größeren Rauheit, und Schneiden mit Sauerstoff-Plasma-Lichtbogen ist etwas rauer, aber in der Regel niedriger als 110μm.

(3) Bei Aluminium und Aluminiumlegierungen ist die Rauheit beim Schneiden mit Stickstoff-Plasmalichtbogen viel größer als beim Schneiden mit Argon-Wasserstoff-Mischgas, und beim Schneiden mit Sauerstoff-Plasmalichtbogen ist die Schnittfläche rauer. Mit dem Wasserstrahlplasmaschneiden kann jedoch eine glatte Schnittfläche erzielt werden.

3. Wärmebeeinflusste Zone

Beim Schneiden von Edelstahlblechen mittlerer Dicke mit dem Wasserstrahl-Plasmalichtbogen beträgt die Breite der Wärmeeinflusszone nur 0,02 mm.

4. Dickes Schneiden

In der Produktion kann das Plasmaschneiden jetzt eingesetzt werden für Edelstahl schneiden mit einer Dicke von 100~200mm, aber die Leistung sollte relativ groß sein, wie zum Beispiel für das Schneiden von Materialien mit einer Dicke von über 80mm, im Allgemeinen 50~100kW. Vor dem Schneiden ist ein Vorheizen erforderlich, z.B. bei rostfreiem Stahl, wenn das Werkstück 200mm dick ist, sollte es 8-20s vorgeheizt werden, und bei einer Dicke von 50mm, 2,5~3,5s vorheizen.

5. Düsenabstand und Schnittgeschwindigkeit

Der optimale Abstand zwischen der Düse und der Oberfläche des Werkstücks kann Tabelle 2 entnommen werden, und die geeignete Schnittgeschwindigkeit kann Tabelle 3 entnommen werden.

Tabelle 2 Optimaler Abstand zwischen Düse und Werkstückoberfläche (Trumpf)

| Material Dicke/mm | Düse Größe/mm | Düsenabstand/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tabelle 3 Technische Parameter für das Plasmaschneiden von Baustahl (Trumpf)

| Material Dicke/mm | Größe der Düse/mm | Düsenabstand/mm | Schneidgas | Einstellbereich des Gasflusses | Einstellbereich des Wasserdurchflusses | Schnittgeschwindigkeit/(m/min) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Zusammensetzung des Plasmaschneiders

Der Plasmaschneider besteht im Wesentlichen aus einer Stromversorgung, einem Hochfrequenzgenerator, einem Gasversorgungssystem, einem Kühlwassersystem, einem Schneidbrenner, einem System für die Relativbewegung des Werkstücks, einem Schlacken- und Staubentfernungssystem und einem Steuerungssystem usw.

Beschrieben wie folgt:

1. Energieversorgung

Die Arbeitsspannung und der Strom, die für das Schneiden der Stromversorgung erforderlich sind.

2. Hochfrequenz-Generator

Der Hochfrequenzgenerator wird zur Zündung des Plasmalichtbogens verwendet und kann in der Regel eine Hochspannung von 3 bis 6 kV und einen Hochfrequenzstrom von 2 bis 3 MHz erzeugen. Sobald der Hauptlichtbogen entstanden ist, schaltet sich der Hochfrequenzgenerator automatisch ab. Es gibt auch eine Kontaktlichtbogen-Zündmethode, die keinen Hochfrequenzgenerator erfordert.

3. Schneidbrenner

Der Schneidbrenner ist die Hauptkomponente des Plasmaschneidens. Er besteht hauptsächlich aus dem Brennerkörper, der Elektrode, der Düse, den Luft- und Wassereinlasskanälen und den Dichtungen. Die Elektrode besteht im Allgemeinen aus einem Elektrodenhalter aus Kupfer, an dessen Ende das Elektrodenmaterial (Wolfram oder Hafnium) eingebettet oder angeschweißt ist. Die Düse wird aus hochtemperaturbeständiger Keramik oder reinem Kupfer hergestellt. Die Form der Düse variiert je nach Werkstoff, Dicke und Arbeitsgas des Schneidens.

4. Gasversorgungssystem

Das Arbeitsgas (O 2 oder N 2 ), der für das Plasmaschneiden benötigt wird, erfordert eine hohe Reinheit. Beim Wasserstrahl-Plasmaschneiden beträgt die Reinheitsanforderung für Sauerstoff 99,95% und für Stickstoff 99,995%. Sie besteht in der Regel aus Gasflaschen, Gasversorgungsleitungen und Gasventilen.

5. Kühlwassersystem

Das Wasser, das in den Schneidbrenner eintritt, wird in zwei Wege aufgeteilt: der eine ist das Strahlwasser, das zur Verdichtung des Plasmalichtbogens verwendet wird, und der andere ist das Kühlwasser, das zur Kühlung der Elektrode und der Düse dient. Das Wasser sollte enthärtet werden, und das Kühlwasser kann recycelt werden.

6. Entschlackungs- und Entstaubungsanlage

Beim Plasmaschneiden entstehen leicht toxischer Rauch und Staub, wie Stickoxide, Kohlenmonoxid oder üble Gerüche, die für den menschlichen Körper schädlich sind. Zur wirksamen Beseitigung von Rauch und Staub sollte eine Staubabsaugung verwendet werden. Um zu verhindern, dass die beim Schneiden entstehende Schlacke an der Oberfläche des Werkstücks haften bleibt, kann ein Wasserstrahl-Absaugverfahren zur Schlackenentfernung eingesetzt werden. Das mit Schlacke vermischte Wasser kann nach der Filterung wiederverwendet werden.

7. System für die Relativbewegung des Werkstücks

Das Bewegungssystem des Werkstücks relativ zum Schneidbrenner ist ein Schlüsselfaktor für die Gewährleistung der Form und Größe des geschnittenen Werkstücks. Das Werkstück wird in der Regel von einer hydraulischen Zange geklemmt und von einem AC-Servomotor angetrieben, mit einer Positioniergenauigkeit von bis zu ±0,1 mm und einer Wiederholgenauigkeit von etwa 0,03 mm.

IV. Technische Parameter der Plasmaschneidmaschine

Harbin Welding & Cutting Complete Equipment Company in China und Shenzhen Bolichang CNC Cutting Equipment Company produzieren beide CNC Plasmaschneidmaschinen. Die durchschnittliche Rauheit der Schnittfläche aus Kohlenstoffstahl liegt unter 40 um, und die Maßgenauigkeit der Teile liegt nahe an der unteren Grenze des Laserschneidens, aber die Kosten betragen nur etwa ein Fünftel davon, was für das Schneiden dickerer Bleche sehr attraktiv ist.

Das deutsche Unternehmen Trumpf stellte einst die kombinierte Presse vom Typ TrumaticPK her, mit einem Schieber zum Stanzen und Stufenstanzen auf der linken Seite und einem Wasserstrahlplasmaschneider auf der rechten Seite, unter Verwendung des Modells HT400 des amerikanischen Unternehmens Hypertherm. Die technischen Parameter der kombinierten Presse der Serie Trumatic300P sind in Tabelle 4 aufgeführt.

Tabelle 4 Technische Parameter der Trumatic 300P Plasma-Stanz-Kombinationspresse

| Plasmaschneiden | Maximale Schnittdicke / mm | 12.7 | |||||

| Maximale Schnittgeschwindigkeit / (m/min) | Schnittstärke / mm | 2 | 6 | 8 | 12 | ||

| O2 schneiden | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 schneiden | 12 | 6.5 | 5.5 | 3 | |||

| Spaltbreite / mm | O2 Schnitt - 3,5 N2 Schnitt--2.0 | ||||||

| Gasverbrauch / (L/min) | O2 Schnitt - 50 N2 Schnitt - 80 | ||||||

| Wasserverbrauch / (L/min) | 2~3 | ||||||

| Punching und Step Punching | Maximale Schnittdicke/mm | Stanzen-12,7 | Step Punching-10.0 | ||||

| Stanzkraft/kN | 300 | ||||||

| Gesamtschnittkraft/kN | 330 | ||||||

| Maximaler Schritt Stanzfrequenz/(mal/min) | 265~400 | ||||||

| Maximale Schritt-Stanzgeschwindigkeit/(m/min) | 6.6 | ||||||

| Maximaler Matrizendurchmesser/mm | 105 | ||||||

| Werkzeugwechselzeit | Automatik - 6,5s | Halbautomatisch - 6~12s | |||||

| Verarbeitungsbereich/ mm | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Gewicht der Maschine/ kg | 18500 | 20500 | |||||

| Bodenfläche/ mm | 8010×8680 | 8010×8680 | |||||

| Positioniergenauigkeit/ mm | ±0.1 | ±0.1 | |||||

| Minimale programmierbare Schrittweite/ mm | 0.01 | 0.01 | |||||

Tabelle 5 zeigt die technischen Parameter der von der American Whitney Company hergestellten Kombinationspresse für Plasmaschneiden und hydraulisches Stanzen, bei der ein neues Düsensystem zur Verbesserung der Präzision des Plasmaschneidens eingesetzt wird.

Tabelle 5 Technische Parameter der Whitney-Plasma-Kombinationspresse

| Name | Einheit | Messung | ||||

| Modell | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Maximale Stanzdicke | Gewöhnlich | mm | 12.7 | 10 | 15 | 15 |

| Optionale Teile hinzufügen | mm | 12 | 18 | |||

| Maximale Dicke für Plasmaschneiden | mm | 12.7 | 12 | 18 | 18 | |

| Maximales Gewicht der Platte | kg | 300 | 300 | 450 | 900 | |

| Positionierbereich der Maschine | X-Achse | mm | 3000 | 2280 | 3000 | 4000 |

| Y-Achse | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Automatische Werkzeugwechselstation | 7 | 30 | 42 | 15 oder 45 | ||

| Kleinteilige Falltorgröße | mm | 600×1250 | 450×600 | 450×600 | 380× Maschinenbreite | |

Tabelle 6 ist die technischen Parameter der inländischen Inverter-Luft-Plasma-Schneidemaschinen.

Tabelle 6 Technische Parameter der inländischen Inverter-Luftplasmaschneidanlagen

| Modell | KL-30CW | KL-80CW | KL-160CW |

| Schneiden (Schweißen) | Schneiden (Schweißen) | Schneiden (Schweißen) | |

| Eingangsspannung/V | 220 | 380 | 380 |

| Eingangsleistung/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Anzahl der Phasen | Einphasig | Dreiphasig | Dreiphasig |

| Frequenz/Hz | 50~60 | 50~60 | 50~60 |

| Ausgangsstrom/A | 6~30 | 10~80 | 30~160 |

| Betriebsspannung/V | 120(30~40) | 120(30~40) | 120(30~40) |

| Lastspielzeit (%) | 60(100) | 60(100) | 60(100) |

| Luftdruck/MPa | 0.4 | 0.5 | 0.6 |

| Methode der Kühlung | Luftkühlung | Luftkühlung | Luft- oder Wasserkühlung |

| Betriebsart | Kontaktart | Berührungsloser Typ | Berührungsloser Typ |

| Schnittstärke/mm Stahl mit niedrigem Kohlenstoffgehalt, rostfreier Stahl Aluminium Kupfer | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Äußere Abmessungen/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Gewicht/kg | 18.5 | 44 | 86 |