I. Überströmventil und Druckregulierventil

Das Überdruckventil hat zwei Hauptfunktionen: Zum einen hält es den Ausgangsdruck der Hydraulikpumpe im Drosselverstellsystem der quantitativen Pumpe konstant und lässt das überschüssige Öl der Hydraulikpumpe zurück in den Tank fließen. Zu diesem Zeitpunkt fungiert das Überdruckventil als Druckbegrenzungsventil; die zweite Funktion ist die einer Sicherheitsvorrichtung im System.

1. Der Aufbau und die Funktionsweise des Überdruckventils

Entsprechend ihrer unterschiedlichen Struktur lassen sich Überdruckventile in direktwirkende und vorgesteuerte Ventile unterteilen.

(1) Direktwirkendes Überdruckventil

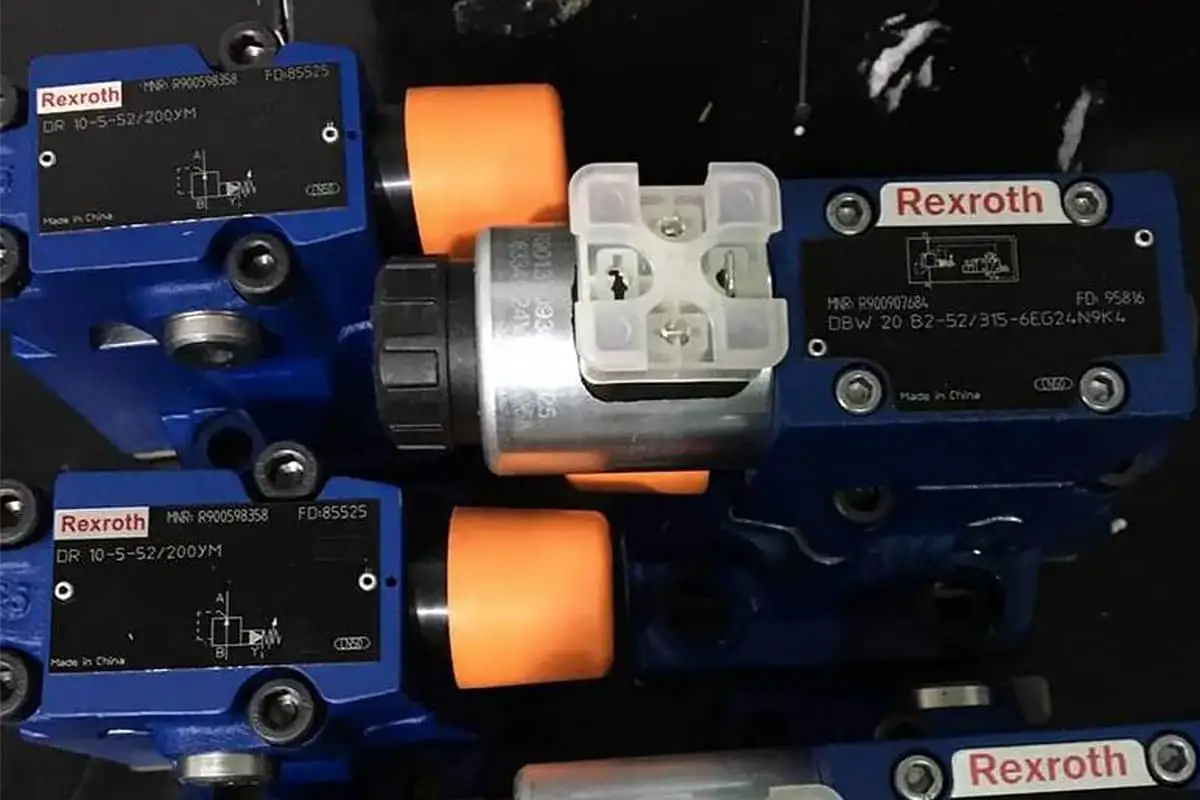

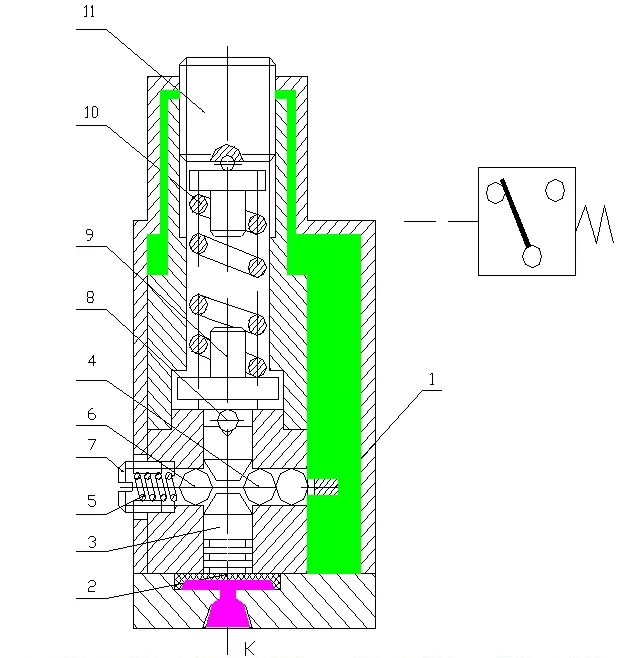

Direktwirkende Entlastungsventile können je nach der Form ihrer Schieber in Kugelventile, Kegelventile, Schieberventile usw. unterteilt werden. Nehmen wir das direktwirkende Überdruckventil DBD von Rexroth als Beispiel, um den Aufbau und das Funktionsprinzip des direktwirkenden Überdruckventils zu erklären. Seine Struktur ist wie folgt.

Die folgenden 2 Bilder zeigen die physischen Objekte des Überdruckventils.

Der Öffnungsdruck des Überdruckventils beträgt P

Pk -A=PR =KX0 oder Pk =KX0 /A

Wenn sich der Steuerkolben in einer bestimmten Position befindet, ist das Kräftegleichgewicht des Steuerkolbens:

P-A=K(X0 +x)

In der Formel ist x der zusätzliche Kompressionsbetrag der Feder.

Aus der obigen Formel ist ersichtlich, dass sich der Überströmdruck ändert, wenn sich der Kolben in verschiedenen Positionen befindet. Da der zusätzliche Kompressionsbetrag x der Feder jedoch relativ klein ist im Vergleich zum Vorkompressionsbetrag X 0 kann davon ausgegangen werden, dass der Überströmdruck P im Wesentlichen konstant bleibt. Dies ist das Funktionsprinzip des Überdruckventils, das als Druckbegrenzungsventil wirkt.

Das direktwirkende Überströmventil regelt den Überströmdruck durch direkten Ausgleich der Federkraft am oberen Ende des Steuerkolbens mit dem Hydraulikdruck am unteren Ende. Im Allgemeinen werden direktwirkende Ventile nur als Überströmventile mit niedrigem Druck und geringem Durchfluss hergestellt.

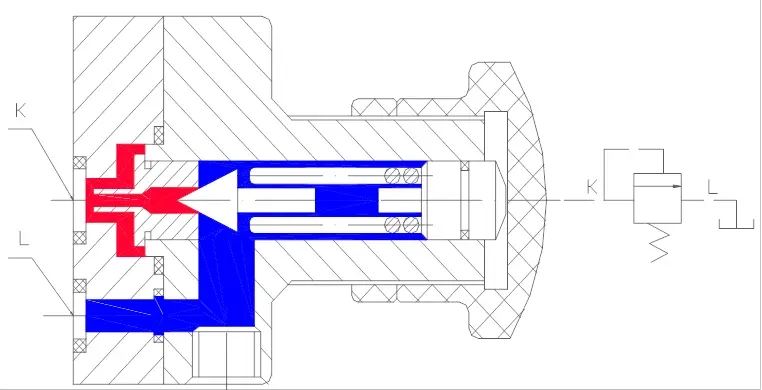

(2) Pilotgesteuertes Überdruckventil

Das vorgesteuerte Überdruckventil besteht aus einem Hauptventil und einem Vorsteuerventil. Das Konstruktionsprinzip des Vorsteuerventils ist das gleiche wie das des direktwirkenden Entlastungsventils, wobei jedoch im Allgemeinen eine Kegelsitzventilstruktur verwendet wird. Das Hauptventil kann unterteilt werden in: Schieberventil (einstufige konzentrische Struktur), zweistufige konzentrische Struktur und dreistufige konzentrische Struktur. Die folgende Abbildung zeigt das Funktionsprinzip eines einstufigen konzentrischen Überdruckventils.

Betrachten wir nun den Zustand, in dem sich der Hauptventilkolben in einer bestimmten Gleichgewichtslage befindet. Wenn man das Gewicht des Steuerkolbens und die Reibung außer Acht lässt, ist die Kraftbilanz des Hauptventils gleich:

PA=P 1 A+F a =P 1 A+K(x 0 +x) oder P=P 1 +K(x 0 +x)/A

- P - der Druck in der unteren Kammer des Hauptventils, der durch das Überdruckventil geregelt wird, d. h. der Eingangsdruck;

- P 1 - den Druck in der oberen Kammer des Hauptventilkolbens;

- A - die Fläche des oberen Endes des Hauptventilkolbens;

- K - die Steifigkeit der Ausgleichsfeder des Hauptventilkolbens;

- x 0 - den Vorspannbetrag der Unruhfeder;

- x - der erhöhte Kompressionsbetrag der Ausgleichsfeder nach dem Öffnen des Hauptventils;

- F a - Die Kraft der Unruhfeder auf den Hauptkolben.

Aus der obigen Gleichung geht hervor, dass der vom pilotgesteuerten Überdruckventil geregelte Druck aus P 1 und F a /A. Aufgrund des Vorhandenseins der Hauptventilkammer P 1 . Auch wenn der gesteuerte Druck P hoch ist, braucht die Kraft der Ausgleichsfeder auf das Hauptventil nur gering zu sein, solange sie die Reibung zum Zurückstellen des Hauptkolbens überwinden kann.

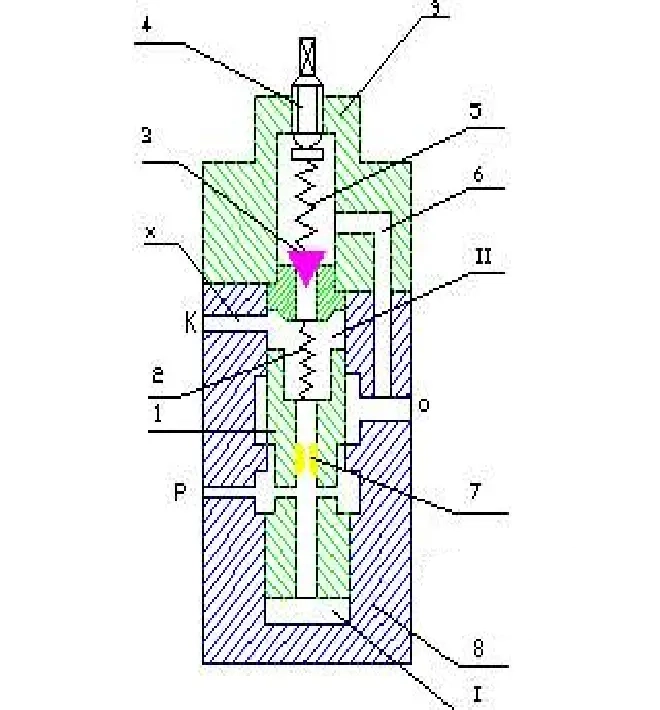

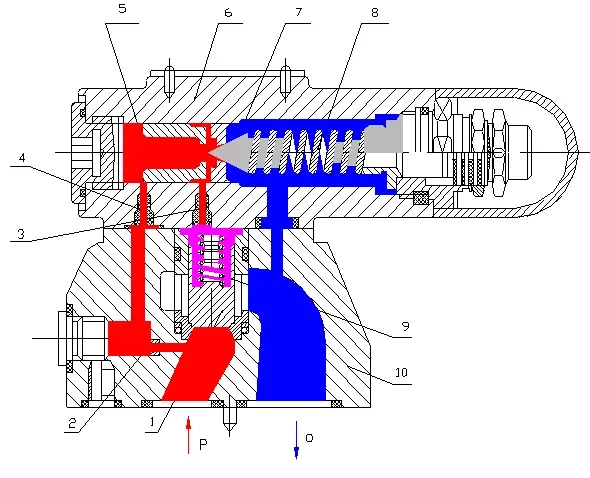

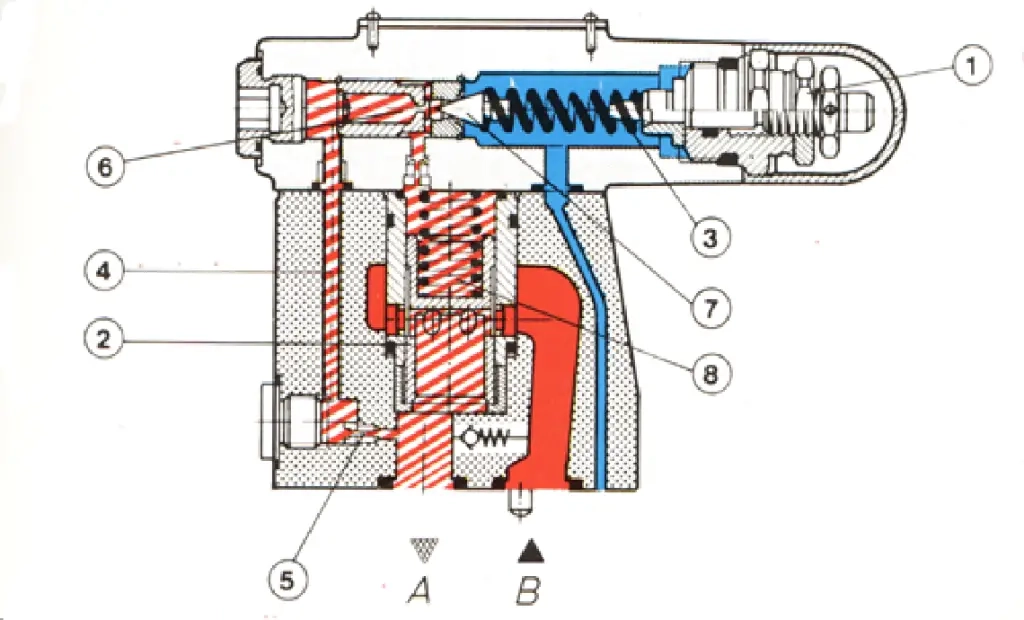

Die nachstehende Abbildung zeigt das Prinzipschema eines zweistufigen konzentrischen Hochdruckentlastungsventils. Das Ventil besteht aus einem Vorsteuerventil und einem Hauptventil. Die Führungsfläche und die konische Fläche des Hauptkolbens passen gut zur Ventilhülse, und die Anforderungen an die Konzentrizität an beiden Stellen sind hoch, daher der Name "zweistufig konzentrisch".

Wenn der Systemdruck unter dem Einstellwert der Druckregelfeder liegt, wird der Hauptkolben auf den Ventilsitz gedrückt, und die Einlass- und Überlaufanschlüsse sind nicht verbunden. Wenn der Systemdruck den Einstellwert der Druckregelfeder übersteigt, öffnet sich das Vorsteuerventil, und das Öl fließt in die Ölkammer zurück.

Auf diese Weise wird der Hauptkolben angehoben und verbindet die P-Kammer mit der 0-Kammer, so dass das Drucköl aus der P-Kammer in die 0-Kammer überfließen kann. Die Dämpfungsbohrung dämpft die Bewegung des Steuerkolbens, um die Stabilität der Funktion des Überdruckventils zu verbessern. Dieser Ventiltyp hat eine gute Abdichtung, eine hohe Öldurchsatzkapazität, einen geringen Druckverlust und eine kompakte Struktur.

1 - Hauptventilkolben

2, 3, 4 - Drosselblende

5 - Steuerventilsitz

6 - Steuerventilgehäuse

7 - Steuerventilkolben

8 - Druckeinstellfeder

9 - Weicher Frühling

10 - Ventilgehäuse

2. Hauptleistung des Überdruckventils

(1) Druck-Fluss-Kennlinien

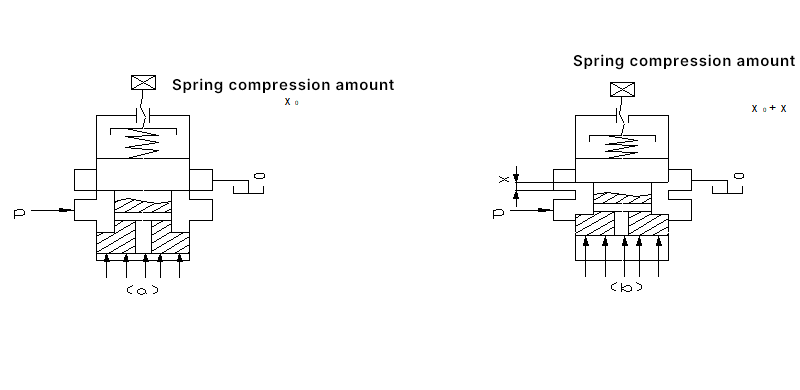

Wenn sich das Überströmvolumen ändert, ändert sich auch der Öffnungsgrad des Ventils entsprechend, und der Überströmdruck ändert sich ebenfalls. Dies ist die Druck-Fluss-Kennlinie des Überdruckventils. Die folgende Abbildung zeigt zwei Arbeitsstellungen eines direktwirkenden Überdruckventils. Abbildung a ist der geschlossene Zustand, und Abbildung b ist der offene Zustand.

Wenn der Systemdruck Pk so hoch ist, gleicht sich der hydraulische Druck mit der Federvorspannung aus, und das Ventil befindet sich in einem kritischen Zustand, in dem es sich gerade öffnet. Zu diesem Zeitpunkt lautet die Gleichung für das Kräftegleichgewicht des Steuerkolbens:

Pk.πd2/4=KX0

wobei

- P k - Öffnungsdruck;

- d - Durchmesser des Schieberventils;

- k - Federsteifigkeit;

- X 0 - die obere Druckstufe der Feder.

Wenn der Öldruck auf P ansteigt, ist die Ventilöffnung x, und die Gleichung für das Kräftegleichgewicht des Ventileinsatzes lautet: P k . πd 2 /4=K(x 0 +x)

Subtrahiert man die beiden Gleichungen, so ergibt sich x= (πd 2 /4K)(p-p k )

Der Durchfluss durch den Ventilanschluss kann mit der Durchflussformel für dünnwandige Blenden berechnet werden:

Das heißt, Q=Cq.a.(2/ρ)1/2p=Cq. πdx(2/ρ)1/2p

Wenn man die beiden Gleichungen umstellt, erhält man: Q=(Cq π2d3/4K)(2/ρ)1/2(p3/2-pk.p1/2)

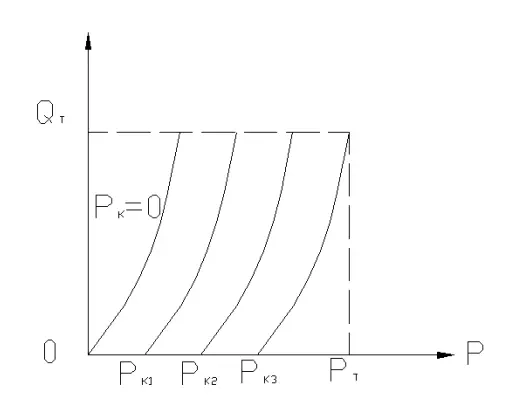

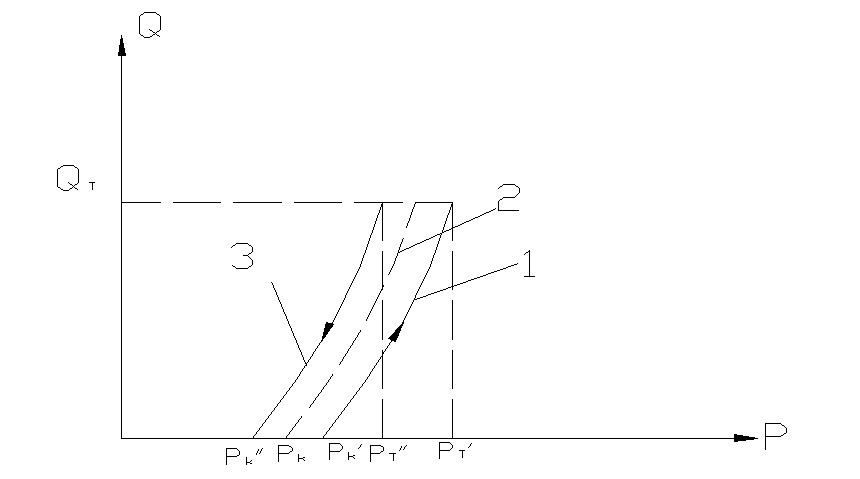

Die obige Gleichung ist die Druck-Durchfluss-Kennlinie des Überdruckventils, und die entsprechende Kennlinie ist in der nachstehenden Abbildung dargestellt.

Aus der obigen Gleichung lassen sich die folgenden Schlussfolgerungen ziehen:

1) Unterschiedliche Öffnungsdrücke p k entsprechen unterschiedlichen Kurven.

Die Größe von P k kann durch Ändern des Vorverdichtungswertes x 0 der Quelle;

2) Wenn der Öffnungsdruck p k konstant ist, steigt der Überströmdruck mit der Zunahme des Überströmvolumens.

Wenn das Überströmvolumen den Nenndurchfluss QT des Ventils erreicht, wird der entsprechende Druckwert als Überströmdruck PT des Überströmventils bei vollem Durchfluss bezeichnet. Aus der obigen Formel ist ersichtlich, dass die Kurve umso steiler ist, je kleiner die Federsteifigkeit K ist, je geringer die durch die Änderung des Überströmvolumens verursachte Druckänderung ist und je besser die Leistung bei konstantem Druck ist.

Umgekehrt ist die Druckregelung schlecht. Die Druckregelungsabweichung (P k - P k ) und das Öffnungsverhältnis P k /PT werden üblicherweise verwendet, um die Qualität der Leistung bei konstantem Druck zu messen. Je kleiner die Druckregelabweichung ist, desto besser ist die Konstantdruckleistung des Ventils. Darüber hinaus wird das Öffnungsverhältnis verwendet, um die Qualität der konstanten Druckleistung zu messen; je höher sein Wert, desto besser.

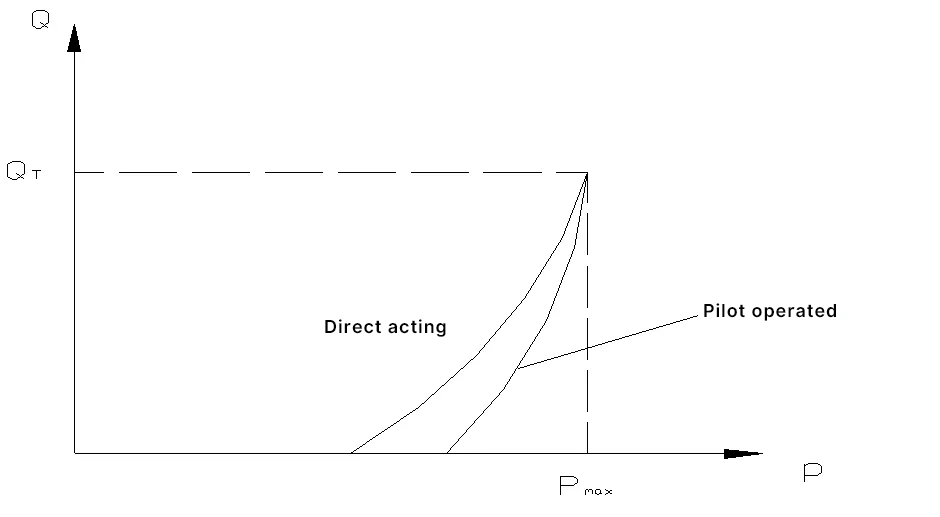

Die Leistung von Überströmventilen bei konstantem Druck variiert je nach ihrer Struktur. Nachfolgend sind die Kurven von direktwirkenden und vorgesteuerten Überströmventilen bei gleichem Ansprechdruck zum Vergleich dargestellt. Aus der Abbildung ist ersichtlich, dass die Leistung bei konstantem Druck von vorgesteuerten Überströmventilen besser ist als die von direkt wirkenden Überströmventilen.

Bei der obigen Analyse wird der Einfluss der Reibungskraft bei der Bewegung des Ventilkolbens nicht berücksichtigt. Wenn die Reibungskraft berücksichtigt wird, lautet die Kraftgleichung für den Schieber, wenn sich das Ventil schließt und öffnet:

P'k. πd2/4=KX0+Ff

Deshalb

P'k=4(KX0+Ff)/ πd2

Wenn das Ventil von offen auf geschlossen wechselt, lautet die Gleichung für das Kräftegleichgewicht des Steuerkolbens

P "k.πd2/4=KX0-Ff

Das heißt

P "k=4(KX0-Ff)/πd2

Aus den beiden obigen Gleichungen geht hervor, dass der Öffnungsdruck und der Schließdruck des Überströmventils aufgrund des Reibungswiderstands nicht gleich sind.

Der Schließdruck ist niedriger als der Öffnungsdruck, und die Druck-Fluss-Kurve während des Öffnungsvorgangs stimmt nicht mit der des Schließvorgangs überein, wie in der folgenden Abbildung dargestellt.

Die gestrichelte Linie 2 in der Abbildung stellt die ideale Kurve ohne Reibungswiderstand dar. Aufgrund der Notwendigkeit, den Reibungswiderstand F f muss der tatsächliche Druckverlust größer sein als P k und Aufstieg zu P' k bevor sich das Ventil öffnet. Wenn die Überströmung zunimmt, steigt der Druck entlang der Kurve 1 an. Wenn die Überströmung Q T ist der Druck P' T . In ähnlicher Weise muss der Druck auf P" sinken. T damit er entlang der Kurve 3 abfällt. Im vollständig geschlossenen Zustand beträgt der Druck P" k .

(2) Druckstabilität

Die Arbeitsdruckstabilität eines Überdruckventils hat zwei Bedeutungen. Die eine bezieht sich auf die Schwankungen des eingestellten Drucks, wenn die Einstellvorrichtung des Ventils unverändert bleibt. Die andere Bedeutung bezieht sich auf die Schwankung oder Oszillation des Systemdrucks, wenn das Überdruckventil in Betrieb ist, die mit der Durchflusspulsation der Pumpenquelle und den dynamischen Eigenschaften des Ventils und der Rohrleitung zusammenhängt und einen umfassenden Indikator darstellt.

(3) Druckverlust

Wenn die Druckregelungsfeder vollständig entspannt ist und das Ventil den Nenndurchfluss durchlässt, ist die Differenz zwischen dem Druck in der Eingangskammer und dem Druck in der Rücklaufkammer der Druckverlust des Ventils. Er hängt hauptsächlich mit der Dämpfung im Hauptölweg des Ventils zusammen, wird aber bei der Prüfung des Druckverlusts des vorgesteuerten Überdruckventils auch von der Vorspannkraft der Ausgleichsfeder beeinflusst.

(4) Entladedruck

Bei einem vorgesteuerten Entlastungsventil, dessen Fernsteuerungsanschluss direkt mit dem Öltank verbunden ist und das Ventil den Nenndurchfluss durchlässt, wird die Differenz zwischen dem Druck in der Eintrittskammer und dem Druck in der Rücklaufkammer als Entlastungsdruck bezeichnet. Er hängt natürlich mit dem Kanalwiderstand und der Vorspannkraft der Ausgleichsfeder zusammen.

3. Anwendung von Überdruckventilen und Druckregelkreisen

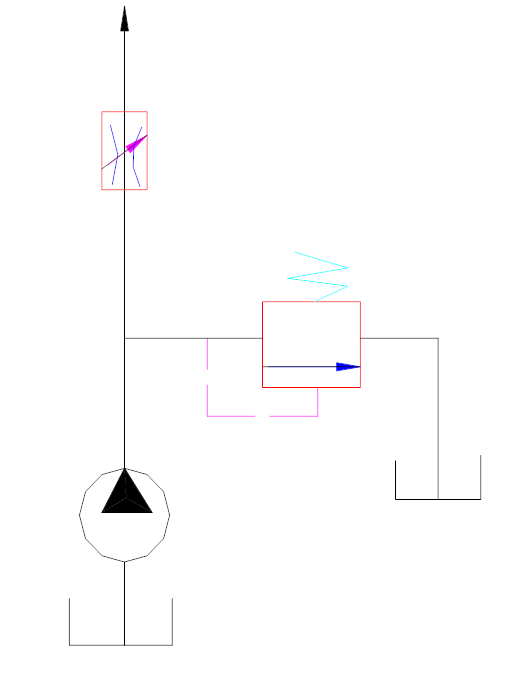

(1) Als Überdruckventil

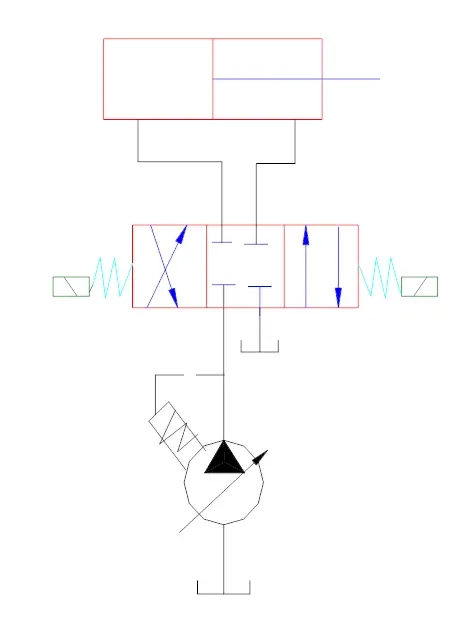

Bei der Drosselklappenregelung der quantitativen Pumpe kann durch die Einstellung der Öffnungsgröße des Drosselventils der Durchfluss in den Aktuator reguliert werden, und das überschüssige Öl aus der quantitativen Pumpe fließt durch das Überströmventil zurück in den Tank. Während des Arbeitsprozesses ist das Ventil immer offen, und der Arbeitsdruck der Hydraulikpumpe wird durch den Einstelldruck des Überströmventils bestimmt und ist im Wesentlichen konstant. Siehe die Abbildung unten.

(2) Verwendung als Sicherheitsventil

Zu diesem Zeitpunkt ist das Ventil normalerweise geschlossen. Erst wenn der Systemdruck den Einstelldruck des Überströmventils übersteigt, öffnet sich das Ventil, und das Öl fließt durch das Ventil zurück in den Tank, so dass der Systemdruck nicht weiter ansteigt, was eine Überlastung des Systems verhindert und als Sicherheitsfunktion dient. Siehe die Abbildung unten.

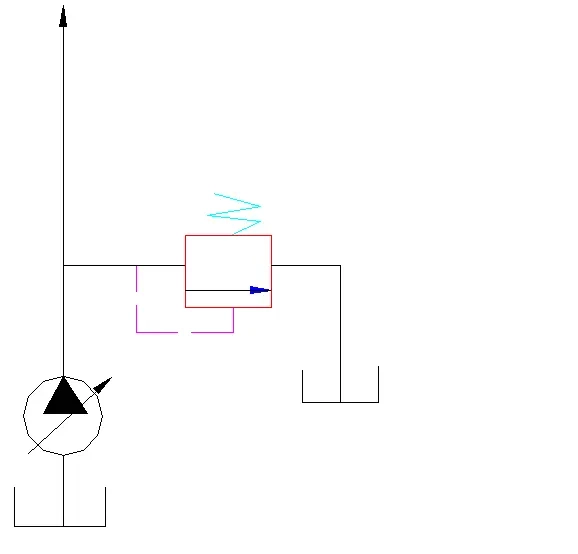

(3) Verwendung als Gegendruckventil

Durch den Einbau des Überströmventils in den Ölrücklauf kann die Größe des Gegendrucks durch Einstellen der Druckfeder des Überströmventils reguliert werden. Siehe die Abbildung unten.

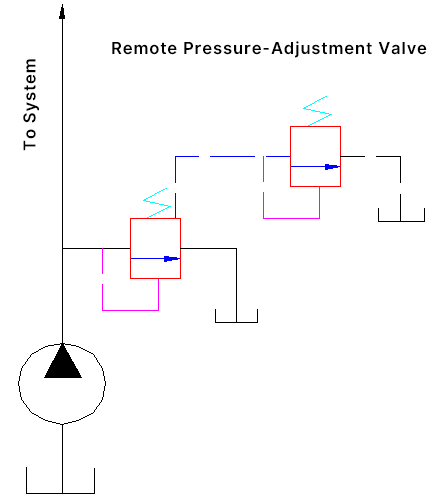

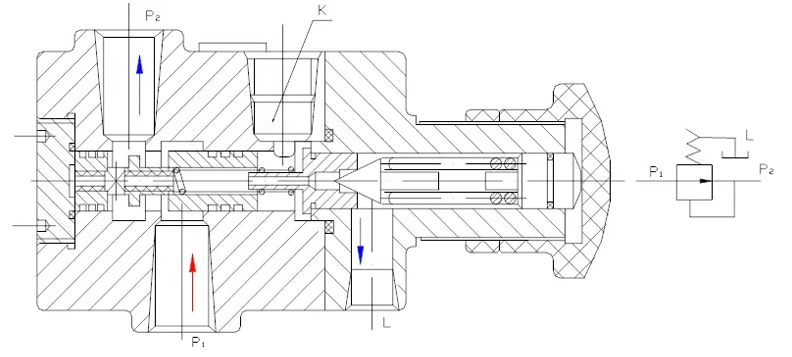

(4) Schaltung zur Ferneinstellung des Drucks

Verbindung des Fernbedienungsanschlusses K des vorgesteuerten Überdruckventils mit dem Eingang des Ferndruckeinstellventils und des Ausgangs des Ferndruckeinstellventils mit dem Tank, so dass ein Ferndruckeinstellkreis entsteht. Siehe die rechte Abbildung. Der Aufbau des ferngesteuerten Druckeinstellventils ist in der linken Abbildung dargestellt und ähnelt dem des Pilotventils im Überdruckventil. Durch Einstellen der Druckfeder des Druckregelventils kann der Druck ferngesteuert eingestellt werden.

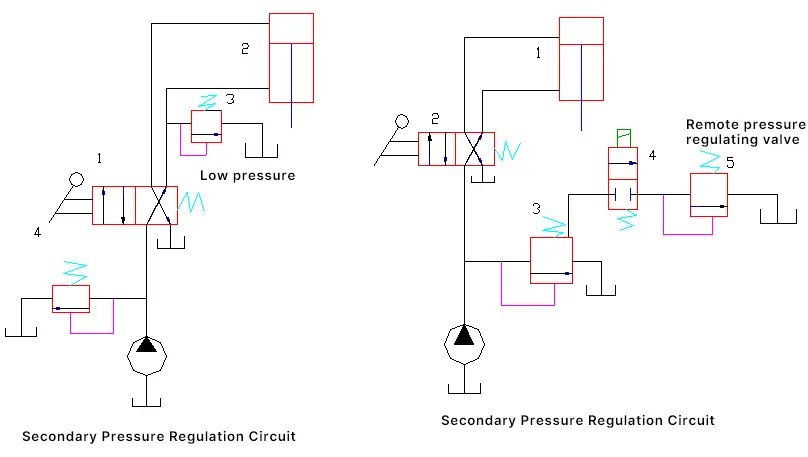

(5) Zweistufiger Druckregelkreis

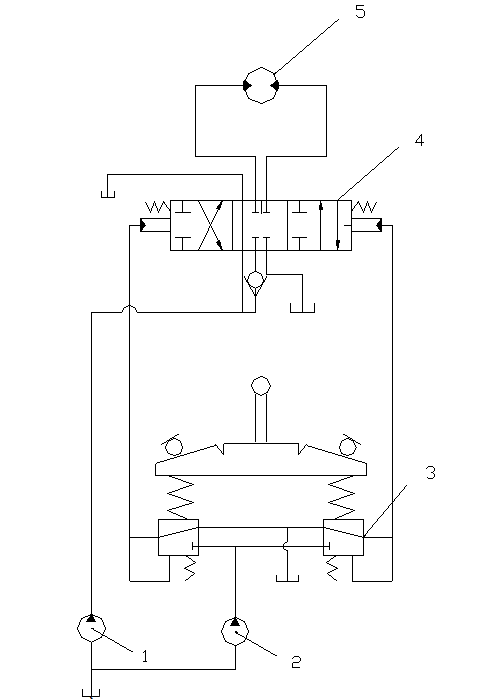

Abbildung 7-15 ist ein Beispiel für einen zweistufigen Druckregelkreis. Der Kolben senkt sich für den Arbeitshub, und das Hochdruck-Überdruckventil 4 begrenzt den Höchstdruck des Systems. Der Kolben steigt für den Arbeitshub an, und der Einstelldruck des Niederdruck-Überdruckventils 3 muss nur das Eigengewicht der beweglichen Teile und den Reibungswiderstand überwinden. Diese Schaltung wird üblicherweise im Hydrauliksystem von Pressen verwendet.

Abbildung 7-16 ist ein weiteres Beispiel für einen zweistufigen Druckregelkreis. Der absteigende Druck des Kolbens wird durch das Hochdruck-Überdruckventil 3 eingestellt. Der Systemdruck während des Kolbenaufstiegs wird durch das Ferndruckregelventil 5 eingestellt.

II. Druckminderungsventil und Druckminderungskreislauf

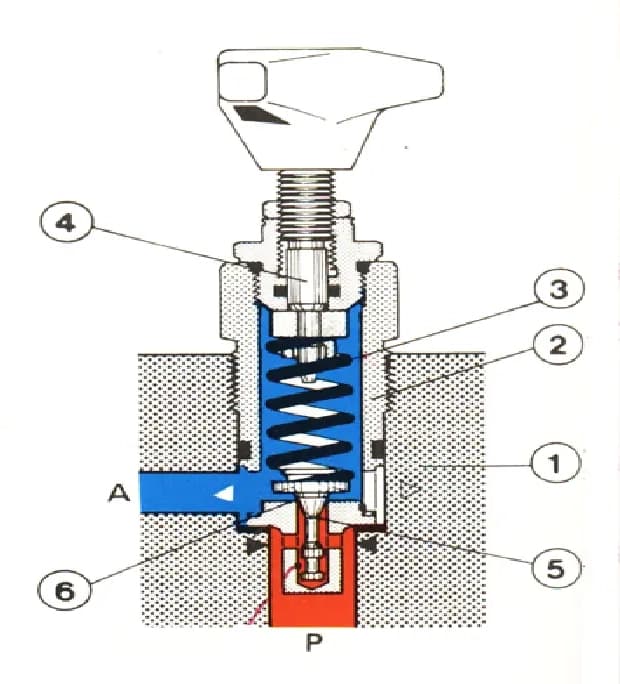

1. Aufbau und Funktionsprinzip eines Druckminderers

Ein Druckminderventil ist eine Art von Druckregelventil, das das Prinzip des Druckabfalls nutzt, der durch den Flüssigkeitsstrom durch einen Spalt entsteht, um den Ausgangsdruck niedriger als den Eingangsdruck zu machen. Druckreduzierventile lassen sich in drei Typen unterteilen: Konstantdruckreduzierventile, Konstantverhältnisreduzierventile und Konstantdifferenzreduzierventile. Unter ihnen ist das Konstantdruckreduzierventil am weitesten verbreitet und wird gemeinhin als Druckreduzierventil bezeichnet.

Druckminderer werden auch in direkt wirkende und vorgesteuerte Typen unterteilt. Die nachstehende Abbildung zeigt das Funktionsprinzip eines vorgesteuerten Druckminderers. Es ist in zwei Teile unterteilt, wobei das Vorsteuerventil den Druck regelt und das Hauptventil den Druck reduziert. Das Hydrauliköl fließt am Einlass ein und am Auslass aus. Der Druck am Ausgang ist niedriger als am Eingang.

Die Gleichung für das Kräftegleichgewicht am Hauptventilkolben lautet:

P2A=P3A+Fa=P3A+K(x0+x)

Nämlich

P2=P3+K(x0+x)/A

wobei

- A - Der Kraftbereich des Hauptventilkolbens;

- P0 - Der Druck in der oberen Kammer des Hauptventilkolbens, der im Wesentlichen konstant bleibt, sobald die Regelungsfeder eingestellt ist;

- x0 - Der Betrag der Vordruckkraft der Hauptventilfeder;

- x - Der erhöhte Kompressionsbetrag der Feder nach dem Ansteigen des Hauptventils;

- K - Steifigkeit der Hauptventilfeder.

Da die Hauptventilfeder nur die Reibungskraft der Schieberbewegung überwinden muss, ist die Federvorspannung gering, und auch die Steifigkeit der Feder ist gering. Bei der Konstruktion wurde x 0 >>x, so dass die obige Gleichung ungefähr wie folgt ausgedrückt werden kann:

P 2 =P 3 +KX 0 /A= konstant

Die nachstehende Abbildung zeigt den Aufbau und die grafischen Symbole eines einstufigen konzentrischen Druckminderventils. Im Vergleich zu einem einstufigen konzentrischen Überdruckventil ist der Aufbau sehr ähnlich, aber es gibt offensichtliche Unterschiede in der Form des Ventilkolbens und dem Anschluss der Ölanschlüsse.

Die Unterschiede sind:

- Im Originalzustand sind der Öleinlass und -auslass des Überdruckventils vollständig getrennt, während der Öleinlass und -auslass des Druckminderers geöffnet sind;

- Die Positionen des Öleinlasses und des Ölauslasses sind genau entgegengesetzt;

- Das Überdruckventil steuert über den Eingangsdruck die Bewegung des Steuerkolbens und hält den Eingangsdruck konstant, während das Druckminderventil über den Ausgangsdruck die Bewegung des Steuerkolbens steuert und den Ausgangsdruck konstant hält;

- Der interne Durchgang der Druckausgleichsfederkammer des Überdruckventils führt zum Ölablass, während das Öl in der Druckausgleichsfederkammer des Druckminderventils separat mit dem Öltank verbunden ist.

Die folgende Abbildung zeigt den Aufbau eines Hochdruckminderers. Das Prinzip ist im Wesentlichen dasselbe wie bei einem einstufigen konzentrischen Druckminderer.

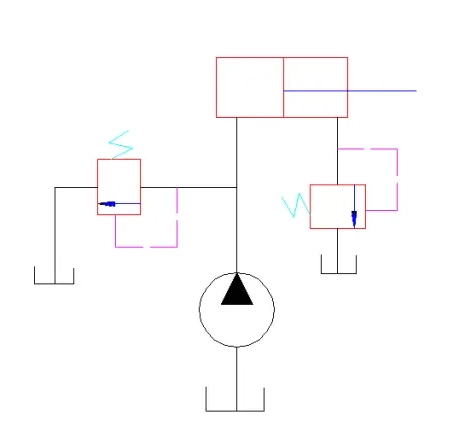

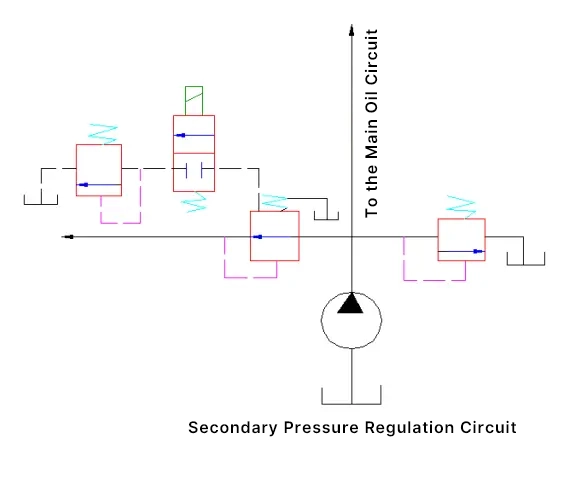

2. Druckminderungskreislauf

Druckminderungskreisläufe werden häufig in Spannsystemen, Steuerungssystemen und Schmiersystemen benötigt. Die Abbildung zeigt eine übliche Art von Druckminderungskreislauf. Der maximale Druck des von der Hydraulikpumpe geförderten Öls wird durch das Überdruckventil entsprechend dem Bedarf des Hauptsystems eingestellt.

Wenn der Hydraulikzylinder A einen niedrigeren Druck als den Versorgungsdruck der Pumpe benötigt, kann ein Druckreduzierventil in Reihe in den Ölkreislauf geschaltet werden. Das Druckreduzierventil kann nach der Reduzierung einen konstanten Druck aufrechterhalten, der jedoch mindestens 0,5 MPa niedriger sein sollte als der vom Überdruckventil eingestellte Druck. Wenn die Geschwindigkeit des Stellantriebs angepasst werden muss, sollte das Drosselelement am Ausgang des Druckminderventils installiert werden.

Die nachstehende Abbildung zeigt einen zweistufigen Druckregelkreis, bei dem der Fernsteueranschluss des Druckminderers über ein Zweiwege-Magnetventil mit der Ferndruckregelung verbunden ist, um zwei Arten von voreingestellten Drücken zu erhalten.

Im dargestellten Steuerkreislauf gelangt das Steueröl von der hydraulischen Steuerpumpe 2 in das Vorsteuerventil 3 vom Typ Druckreduzierventil. Durch Betätigung des Ventilgriffs kann dann das hydraulische Wegeventil 4 im Hauptkreislauf geschaltet werden, wodurch das Hydraulikventil in Betrieb gesetzt wird.

Es umfasst eine Vorsteuerventilgruppe mit zwei kleinen Ventilen, die mit einem Griff bedient werden. Der Griff kann um ein Kugelgelenk gedreht werden, um die Betätigungskraft auf eines der kleinen Ventile auszuüben. Da jedes kleine Ventil eine unidirektionale Aktion steuert, kann dieser Ventiltyp die linken und rechten Schaltvorgänge zwischen den Hauptwegekreisen des Hauptkreises steuern.

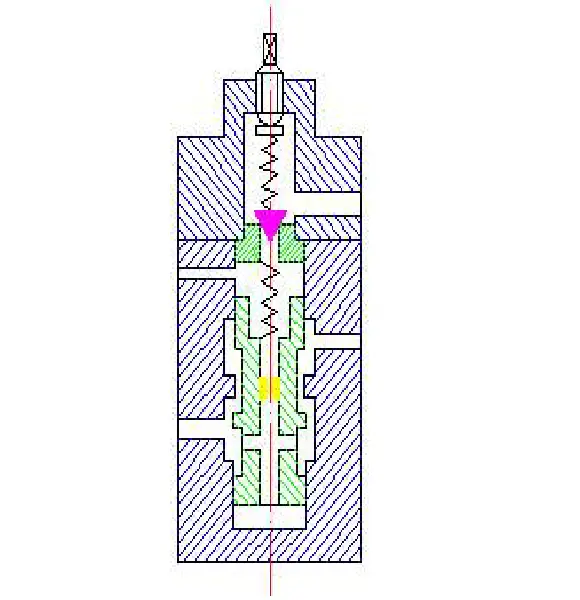

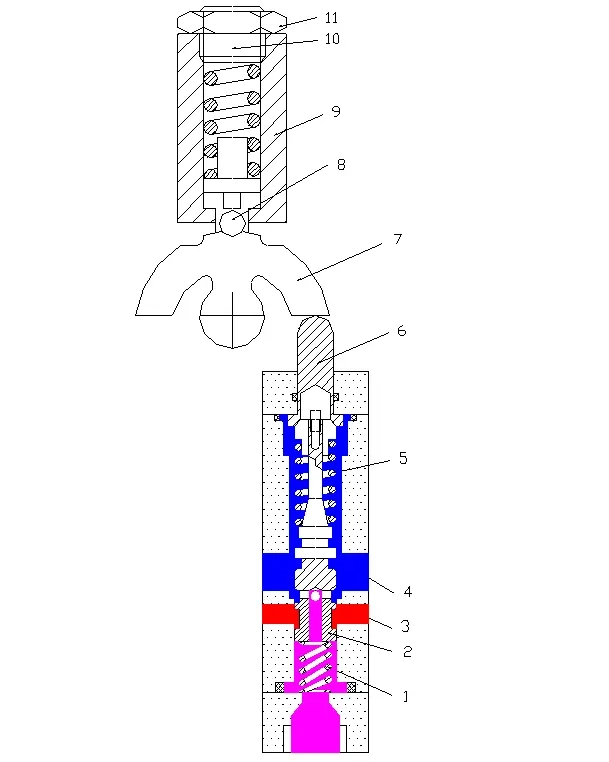

Die Abbildung zeigt den Aufbau des Vorsteuerventils vom Typ Druckminderer. Wenn der Griff betätigt wird, bewegen sich die Schubstange 9, die Druckeinstellfeder 10 und der Ventileinsatz 13 nach unten. Nachdem sie sich eine gewisse Strecke bewegt haben, weist die Öffnung des Ventileinsatzes 13 auf den P-Anschluss, so dass die Hydraulikölleistung der hydraulischen Steuerpumpe auf P A und fließt dann durch den Anschluss A zur hydraulischen Steuerseite des Wegeventils, wodurch das Hauptwegeventil in Betrieb gesetzt wird, wodurch eine Geschwindigkeitsregelung und eine Steuerung der Drehrichtungsumkehr des Hydraulikmotors erreicht wird.

- Rücklauffeder

- Ventilkolben

- Anschluss an den Ölanschluss der Steuerpumpe P

- Verbindung zum Tankanschluss

- Druckeinstellfeder

- Drehscheibe

- Schwenken

- Steuergriff

- Nuss

- Justierschraube

III. Sequenzventil

Ein Folgeventil ist ein Druckventil, das einen bestimmten Ölkreislauf unter einem bestimmten Steuerdruck automatisch zu- oder abschalten kann.

Entsprechend den verschiedenen Steuerungsmethoden kann es in zwei Typen unterteilt werden: zum einen das intern gesteuerte Sequenzventil, das direkt den Druck am Ventileingang nutzt, um das Öffnen und Schließen des Ventils zu steuern, einfach Sequenzventil genannt; zum anderen das extern gesteuerte Sequenzventil, das durch externen Druck unabhängig vom Ventileingang gesteuert wird, auch Sequenzventil genannt. Je nach Aufbau kann man sie in direktwirkende und vorgesteuerte Sequenzventile unterteilen.

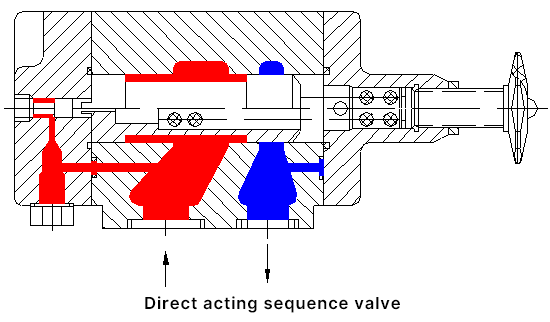

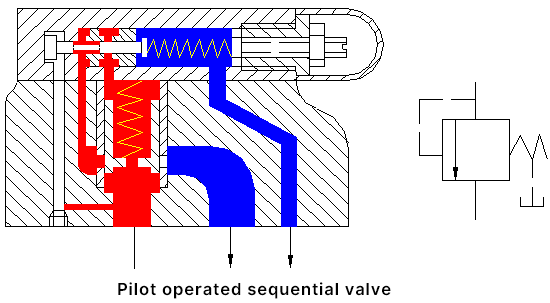

1. Aufbau und Prinzip des Sequenzventils

Wie in der nachstehenden Abbildung dargestellt, beziehen sich die beiden folgenden Abbildungen auf direktwirkende Folgeventile und vorgesteuerte Folgeventile. Aus der Abbildung ist ersichtlich, dass sie den Überdruckventilen sehr ähnlich sind. Der Hauptunterschied besteht darin, dass der Auslass des Überdruckventils mit dem Öltank verbunden ist, während der Auslass des Sequenzventils mit anderen Ölkreisläufen des Systems verbunden ist. Daher muss der Ölablassanschluss separat an den Öltank angeschlossen werden. Außerdem hat das Sequenzventil eine gute Dichtungsleistung, so dass die Länge der Öldichtung zwischen dem Schieber und dem Ventilgehäuse länger ist.

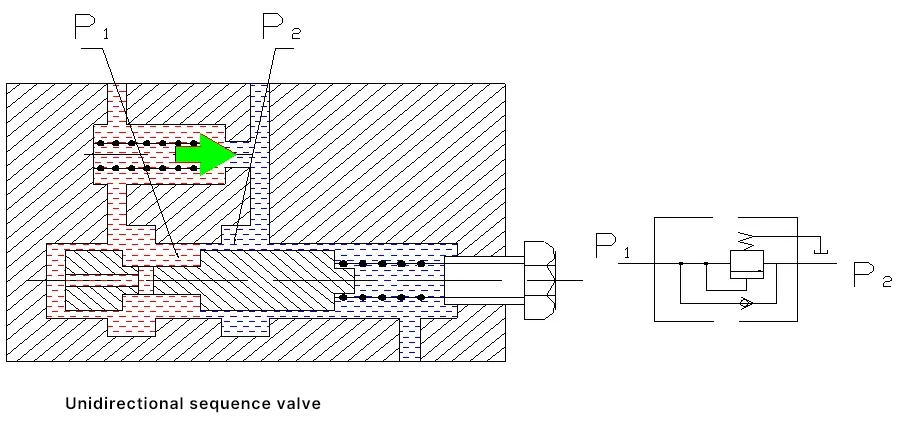

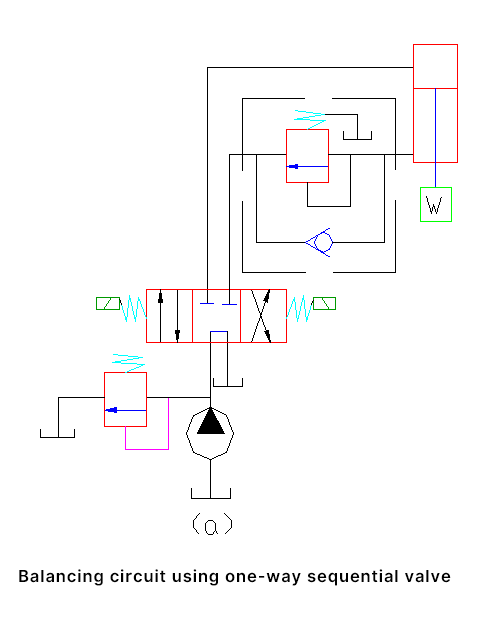

Die nachstehende Abbildung zeigt das Konstruktionsschema und das grafische Symbol des Rückschlagfolgeventils. Es besteht aus einem Folgeventil und einem Rückschlagventil, die parallel angeordnet sind.

Wenn das Öl über den Anschluss P 1 Wenn der Eingangsdruck den Einstellwert der Druckfeder übersteigt, öffnet sich das Rückschlagventil, und das Öl fließt aus P 2 . Wenn das Öl über den Anschluss P eintritt 2 fließt das Öl aus dem Anschluss P 1 durch das Rückschlagventil.

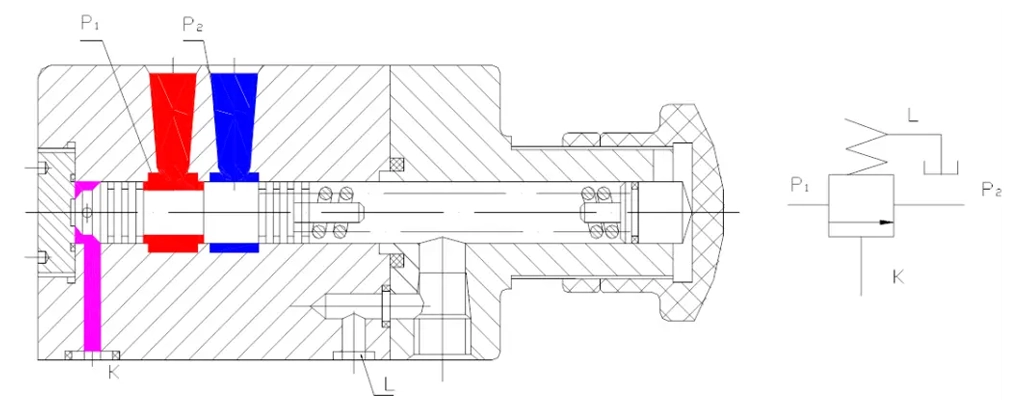

Die nachstehende Abbildung zeigt den Aufbau eines hydraulisch gesteuerten Sequenzventils, das sich vom Sequenzventil hauptsächlich dadurch unterscheidet, dass der Schieber massiv ist und das Drucköl über den Anschluss P 1 kann nicht in den Boden des Schiebers eindringen. Das Steuerdrucköl am Boden des Schieberventils wird über den Steueranschluss K zugeführt.

Wenn der Steueröldruck den Einstelldruck der Feder übersteigt, öffnet sich der Ventilanschluss und verbindet den Anschluss P 1 und P 2 . Das Öffnen und Schließen des Ventilanschlusses ist unabhängig vom Eingangsdruck des Hauptölkreislaufs des Ventils, sondern wird durch die Höhe des Steueröldrucks bestimmt, der vom Steueranschluss K zugeführt wird.

2. Anwendung des Sequenzventils

(1) Wird verwendet, um zwei oder mehr Aktoren in einer bestimmten Reihenfolge zu steuern.

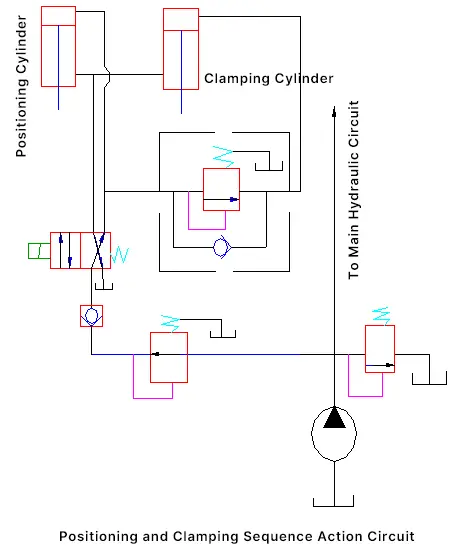

Die nachstehende Abbildung zeigt einen Positionier- und Spannkreislauf, bei dem zuerst positioniert und dann gespannt werden muss. Wie in der Abbildung dargestellt, liefert die Hydraulikpumpe Öl, einen Weg zum Hauptsystem und einen anderen Weg durch das Druckreduzierventil, das Rückschlagventil und das Wegeventil zur oberen Kammer des Positionierzylinders und drückt den Kolben zum Positionieren nach unten. Nach der Positionierung hört der Kolben des Zylinders auf, sich zu bewegen, das Folgeventil öffnet sich, und das Drucköl gelangt in die obere Kammer des Hydraulikzylinders, der den Kolben zum Klemmen nach unten drückt.

(2) Verwendung als Gegendruckventil

(3) Das Rückschlagventil kann als Ausgleichsventil verwendet werden, um zu verhindern, dass vertikal bewegte Teile durch ihr Eigengewicht nach unten rutschen, wenn die Pumpe nicht in Betrieb ist.

(4) Das vorgesteuerte Folgeventil kann als Überdruckventil verwendet werden.

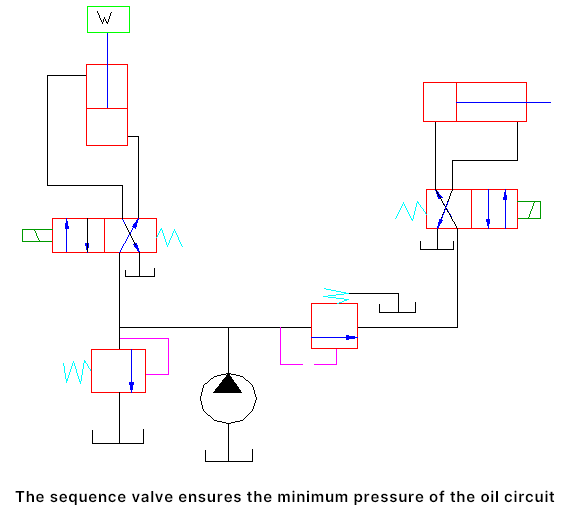

(5) Um den in der Abbildung gezeigten Mindestdruck im Ölkreislauf zu gewährleisten, beginnt der Kolben des Hydraulikzylinders I zu steigen, und erst wenn der Druck den eingestellten Druck des Folgeventils A übersteigt, wird der Hydraulikzylinder II betätigt; wenn der Hydraulikzylinder II betätigt wird, fällt der Kolben des Hydraulikzylinders I aufgrund des niedrigen Drucks und seines Eigengewichts nicht.

IV. Druckrelais

Ein Druckrelais ist ein Umwandlungsgerät, das Drucksignale im Hydrauliksystem in elektrische Signale umwandelt. Seine Funktion besteht darin, über den Mikroschalter im Inneren des Druckrelais zusammenhängende Schaltkreise entsprechend den Änderungen des Drucks im Hydrauliksystem automatisch zu verbinden oder zu trennen, um sequenzielle Aktionen oder Sicherheitsschutz usw. zu erreichen.

1. Aufbau und Funktionsweise des Druckrelais

Die nachstehende Abbildung zeigt den Aufbau eines Druckrelais mit Membrane. Sein Funktionsprinzip besteht darin, den Ölanschluss K so zu steuern, dass er mit dem Hydraulikkreis verbunden wird, in dem das hydraulische Signal benötigt wird. Das Drucköl bewirkt dann, dass der Kolben 3 ansteigt und die Federsitze auf beiden Seiten die äußere Hülsenschulter berühren; gleichzeitig bewegt sich die Stahlkugel horizontal und bewirkt, dass sich der Hebel um die Achse dreht; das andere Ende des Hebels drückt auf den Kontakt des Mikroschalters und sendet ein elektrisches Signal aus.

- Hebel

- Film

- Stößel

- Stahlkugel

- Frühling

- Stahlkugel

- Schraube

- Stahlkugel

- Federsitz

- Frühling

- Schraube

- Fulcrum

- Schraube

- Mikroschalter

- Waschmaschine

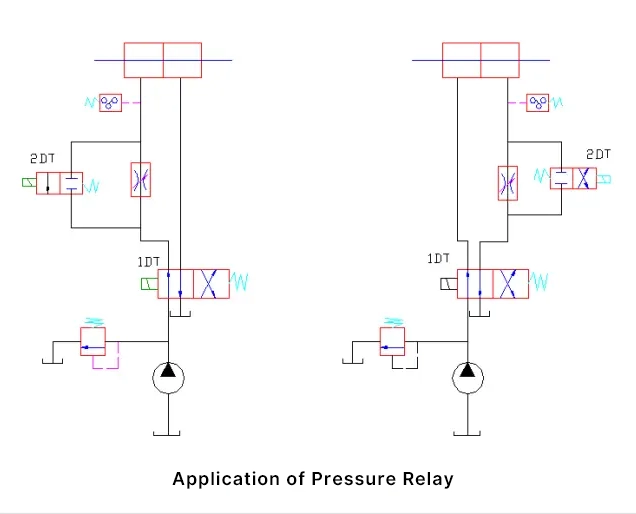

2. Beispiele für die Anwendung des Druckrelais

Das Druckrelais ist zwischen der Drosselklappe und dem Hydraulikzylinder installiert, wie in der linken Abbildung dargestellt, und wird als Ladedrucksignalgeber bezeichnet. Das Druckrelais ist zwischen dem Hydraulikzylinder und dem Drosselventil installiert, wie in der rechten Abbildung gezeigt, und wird als Nulldrucksignalgeber bezeichnet.

V. Balance-Schaltung

Um zu verhindern, dass der vertikale Hydraulikzylinder und die mit ihm verbundenen Arbeitsteile aufgrund ihres Eigengewichts nach unten rutschen, wird häufig ein Ausgleichskreislauf verwendet.

1. Ausgleichskreislauf mit Rückschlagventil

Die nachstehende Abbildung zeigt einen Ausgleichskreislauf, der aus Rückschlagventilen besteht. Der Einstelldruck des Rückschlagventils sollte so eingestellt werden, dass das Gewicht der beweglichen Teile ausgeglichen wird.

Theoretischer Stress

P=W/A

wobei

- P - Der Einstelldruck des Folgeventils;

- W - Das Gesamtgewicht der beweglichen Teile;

- A - Die effektive Fläche der Ölrücklaufkammer des Hydraulikzylinders.

Durch das Vorhandensein des Folgeventils gleiten die beweglichen Teile nicht durch ihr Eigengewicht nach unten. Der Kolben bewegt sich nur dann nach unten, wenn das Magnetventil 1DT erregt wird, wodurch der Hydraulikdruck in der unteren Kammer des Zylinders den Einstelldruck des Folgeventils übersteigt.

Wie in der Abbildung unten dargestellt, fügen wir ein hydraulisch gesteuertes Rückschlagventil zwischen das Rückschlagventil und den Hydraulikzylinder ein. Da das hydraulisch gesteuerte Rückschlagventil in geschlossenem Zustand gut abdichtet, kann es verhindern, dass die beweglichen Teile aufgrund einer Leckage des Rückschlagventils langsam nach unten gleiten, wenn sich das dreistufige Vierwege-Magnetventil im Zustand des Anhaltens des Antriebs befindet.

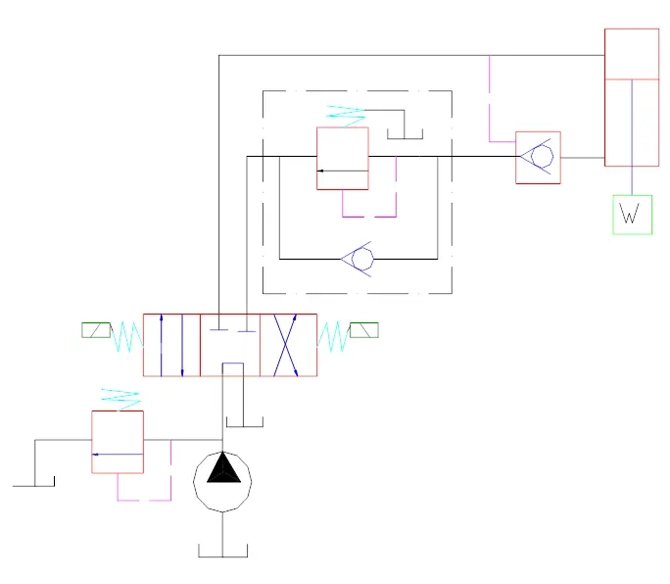

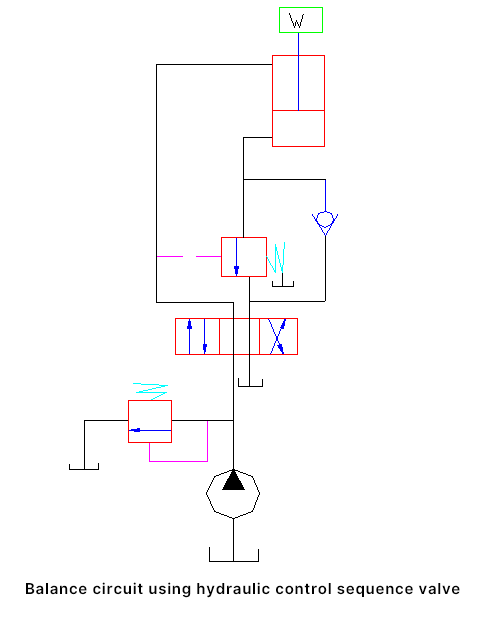

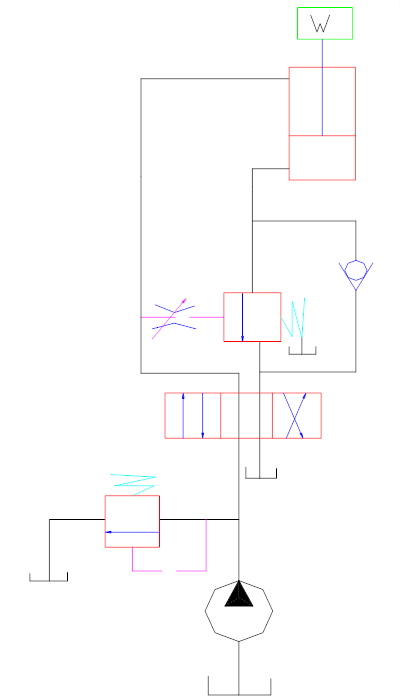

2. Ausgleichskreislauf mit hydraulisch gesteuertem Folgeventil

Die nachstehende Abbildung zeigt einen Hubausgleichskreislauf mit einem hydraulischen Folgeventil. Diese Schaltung ist für Situationen geeignet, in denen sich das Ausgleichsgewicht ändert. Wenn das Wegeventil in die richtige Position geschaltet wird, hebt der Hydraulikzylinder das Gewicht an.

Wenn das Wegeventil auf die linke Position geschaltet wird, bewegt sich der Kolben nach unten, um das Gewicht abzusenken. Durch Umschalten des Wegeventils in die mittlere Position wird die Bewegung des Kolbens gestoppt. Die Besonderheit dieser Schaltung besteht darin, dass das Öffnen und Schließen des hydraulischen Folgeventils vom Öldruck am Steueranschluss abhängt, unabhängig von der Größe der Last.

Der Ausgleichskreislauf in der obigen Abbildung ist jedoch unvollkommen. Wenn das Drucköl das Hydraulikfolgeventil öffnet und der Kolben beginnt, sich nach unten zu bewegen, nimmt der Druck in der oberen Kammer des Hydraulikzylinders schnell ab, was dazu führen kann, dass sich das Hydraulikfolgeventil schließt und sich der Kolben nicht mehr bewegt.

Wenn der Druck steigt, öffnet sich das Hydraulikventil wieder, und der Kolben beginnt sich zu bewegen. Daher sinkt der Kolben weiter ab, was zu dem so genannten "Nickerchen" führt. Um dieses Problem zu lösen, kann ein Drosselventil in den Steuerölkreislauf eingebaut werden, um die Öffnungs- und Schließvorgänge des hydraulischen Folgeventils zu verlangsamen. Die folgende Abbildung zeigt dies.

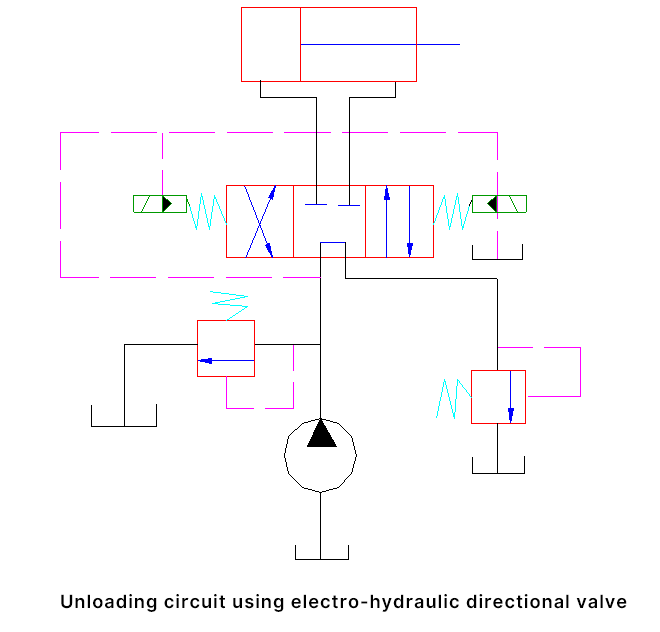

VI. Entladekreislauf

Im Arbeitszyklus von Baumaschinen kommt es, um eine große Kraft aufrechtzuerhalten, zu Leistungsverlusten und Ölerwärmung. Um den Verlust zu verringern, sollte die Pumpe im Leerlauf arbeiten, was als Entlastung bezeichnet wird.

In realen Systemen gibt es zwei Entlastungsmethoden: Bei der einen wird die Pumpenleistung zurück in den Tank geleitet, wobei die Pumpe mit einem Druck von Null arbeitet, was als Durchflussentlastung bezeichnet wird; bei der anderen wird der Durchfluss der Pumpe auf Null gehalten, während der ursprüngliche Druck beibehalten wird, was ebenfalls als Durchflussentlastung bezeichnet wird. Im Folgenden werden einige typische Entlastungsschaltungen vorgestellt.

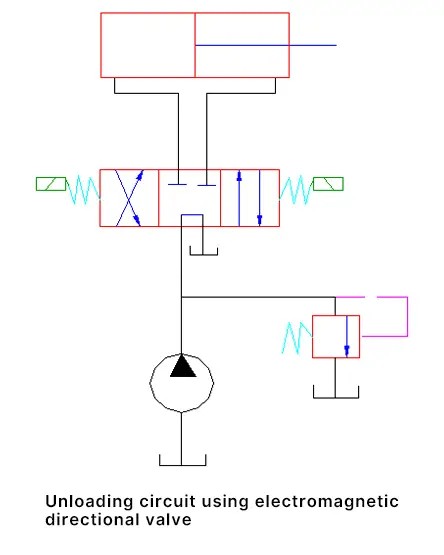

1. Entlastungsschaltung, bei der das Stellglied den Druck nicht aufrechterhalten muss

(1) Entladekreislauf mit dreistufigem Wegeventil

Wenn sich ein Dreiwegeventil mit der Mittelstellung "H", "K" oder "M" in der Mittelstellung befindet, fließt das Öl von der Pumpe direkt zurück in den Tank. Die folgende Abbildung zeigt dies. Diese Methode ist relativ einfach, eignet sich aber nicht für Systeme, bei denen eine Pumpe zwei oder mehr Aktuatoren antreibt.

Bei großen Durchflussmengen kann ein elektrohydraulisches Wegeventil verwendet werden, wie in der Abbildung unten dargestellt. Das in der Abbildung verwendete elektrohydraulische Wegeventil verfügt über eine interne Steuerung und einen internen Ölrücklauf. Zur Bereitstellung des Steueröldrucks wird ein Gegendruckventil mit einem Einstelldruck von 0,3 bis 0,5 MPa in den Ölrücklaufkreislauf eingebaut. Dadurch kann der Entlastungsdruck entsprechend erhöht werden.

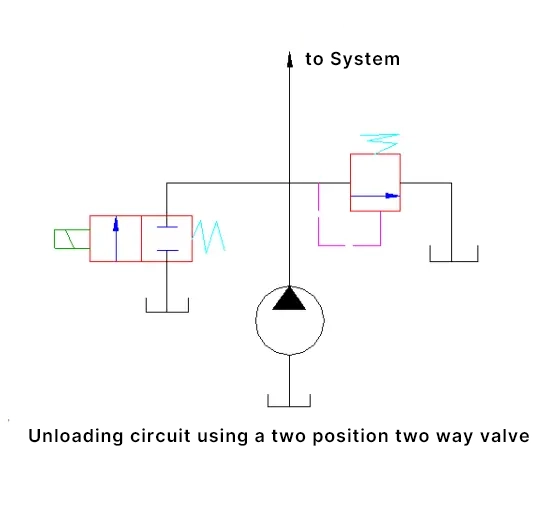

(2) Kreislauf zur Entladung mit einem Zweiwegeventil mit zwei Stellungen

Wie in der Abbildung unten dargestellt, wird ein Zweiwege-Magnetventil mit zwei Positionen speziell zum Entlasten der Pumpe hinzugefügt. Die Durchflussmenge des Zweiwege-Magnetventils muss mit der Durchflussmenge der Pumpe übereinstimmen.

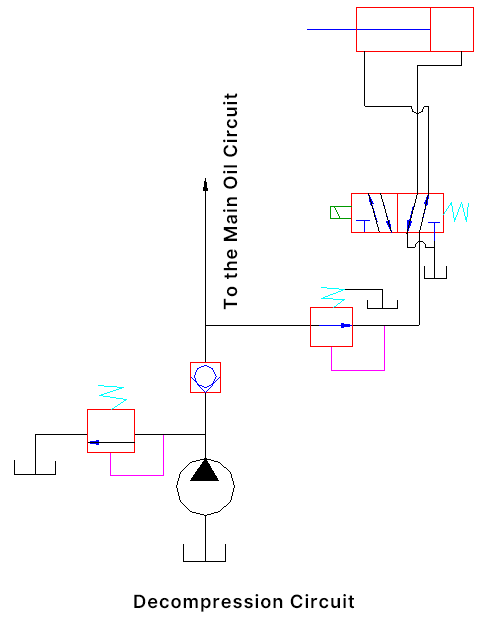

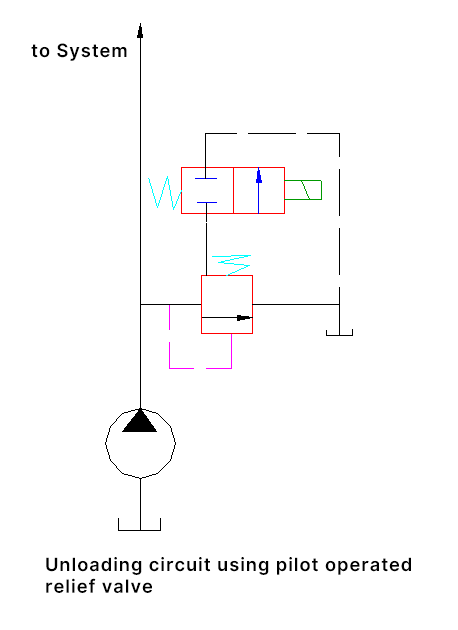

(3) Entlastungskreislauf mit einem pilotgesteuerten Überdruckventil

Wie in der Abbildung unten dargestellt, kann der Fernsteueranschluss des vorgesteuerten Überdruckventils über ein Zweiwege-Magnetventil mit dem Tank verbunden werden. Wenn der Magnet des Zweiwege-Magnetventils erregt wird, wird der Fernsteueranschluss des Überdruckventils mit dem Tank verbunden. Zu diesem Zeitpunkt wird das Hauptventil des Überdruckventils vollständig geöffnet, und das gesamte von der Pumpe geförderte Öl fließt in den Tank zurück und entlastet die Hydraulikpumpe.

In diesem Kreislauf lässt das Zweistellungs-Zweiwegeventil nur eine kleine Durchflussmenge durch, so dass eine kleine Durchflussspezifikation verwendet werden kann. Bei Produkten können ein Magnet-Wegeventil mit kleiner Spezifikation und ein vorgesteuertes Überdruckventil miteinander kombiniert werden; dieses Kombinationsventil wird als Magnet-Überdruckventil bezeichnet.

2. Entlastungskreislauf, der den Druck für das Stellglied aufrechterhalten muss

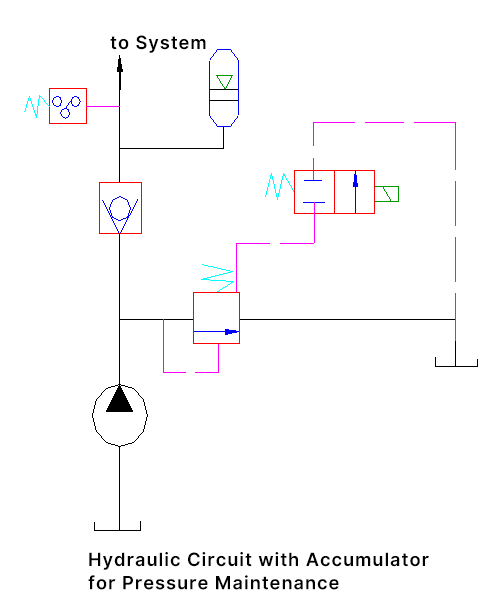

(1) Druckhaltung mit Hilfe eines Akkumulators

Wie in der Abbildung unten dargestellt, versorgt die Hydraulikpumpe sowohl das System als auch den Druckspeicher mit Öl. Wenn der Druck den eingestellten Druck des Druckrelais erreicht, sendet das Druckrelais ein Signal, das die Magnetspule des Zwei-Wege-Magnetventils erregt, die Hydraulikpumpe entlastet und der Druckspeicher den Systemdruck aufrechterhält. Die Wartungszeit hängt von der Leckage des Systems, der Kapazität des Speichers und dem Rücklaufintervall des Druckrelais usw. ab.

(2) Entladekreislauf, der den Druck mit einer druckbegrenzten variablen Pumpe aufrechterhält

Wie in der Abbildung unten dargestellt. Wenn sich der Kolben bis zum Ende bewegt und die Bewegung stoppt, steigt der Pumpendruck auf den Höchstwert. Zu diesem Zeitpunkt wird die Ölzufuhr der Pumpe reduziert, um nur die eigene Leckage und die Leckage des Ventils auszugleichen. Die Ölzufuhr der Pumpe ist gering, während der Aktuator durch die Pumpe immer noch auf einem bestimmten Druck gehalten wird, und der Stromverbrauch der Pumpe ist sehr gering.

Im Prinzip ist diese Art der Entladung ideal, aber die Pumpe selbst muss einen höheren Wirkungsgrad haben, denn sonst ist der Stromverbrauch auch im unbelasteten Zustand der Pumpe noch erheblich.