I. Überblick

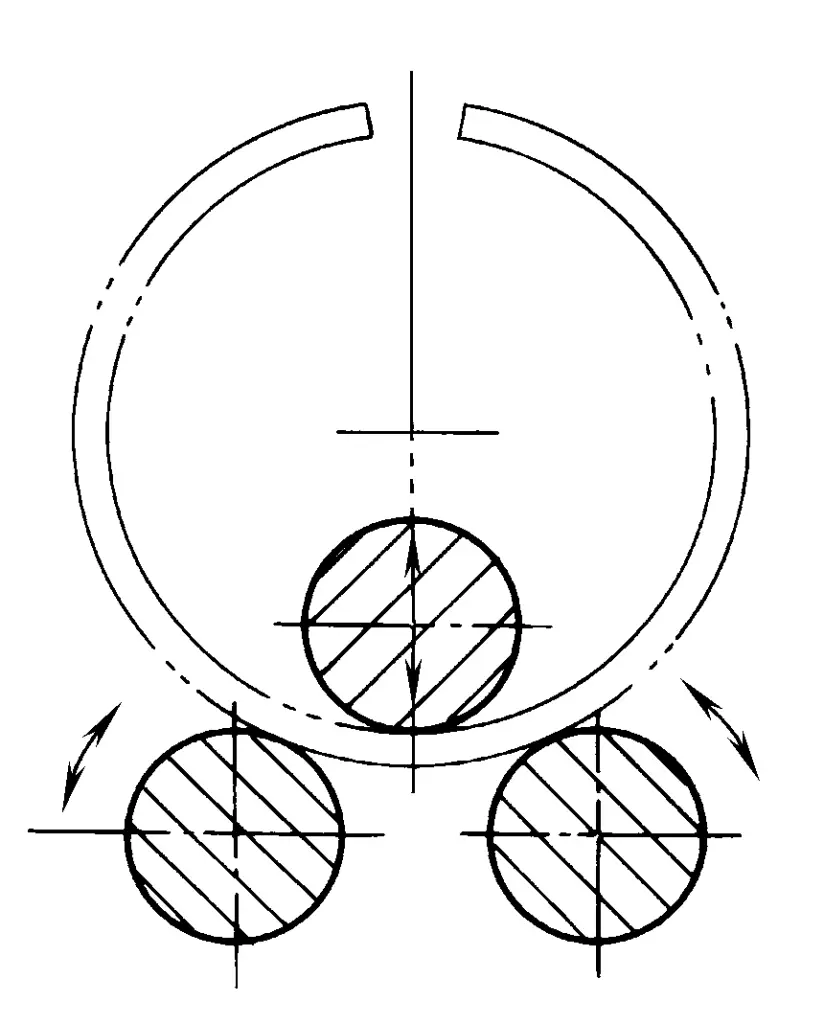

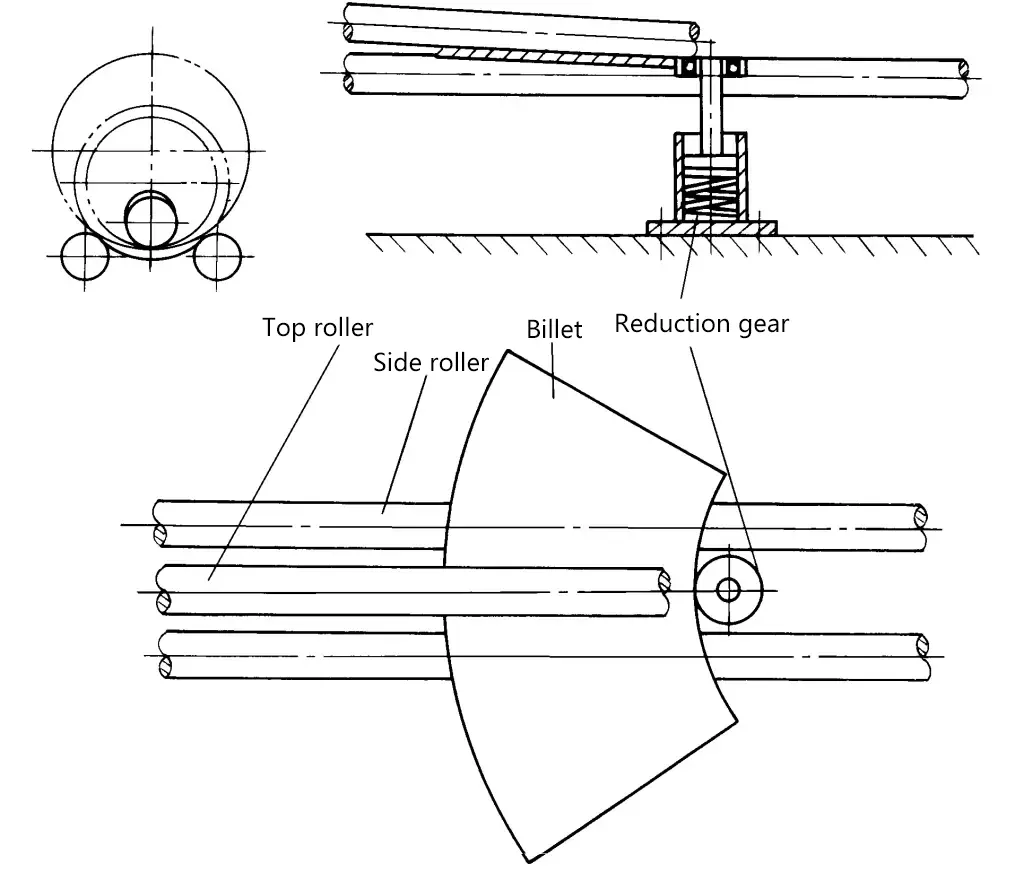

Das Biegen (Blechwalzen) ist ein Verarbeitungsverfahren, bei dem das Blech zwischen 2 bis 4 Walzenwellen eingelegt wird. Während sich die Walzenwellen drehen, wird das Blech entlang der Walzenwellen in Form gebogen, wie in Abbildung 1 dargestellt.

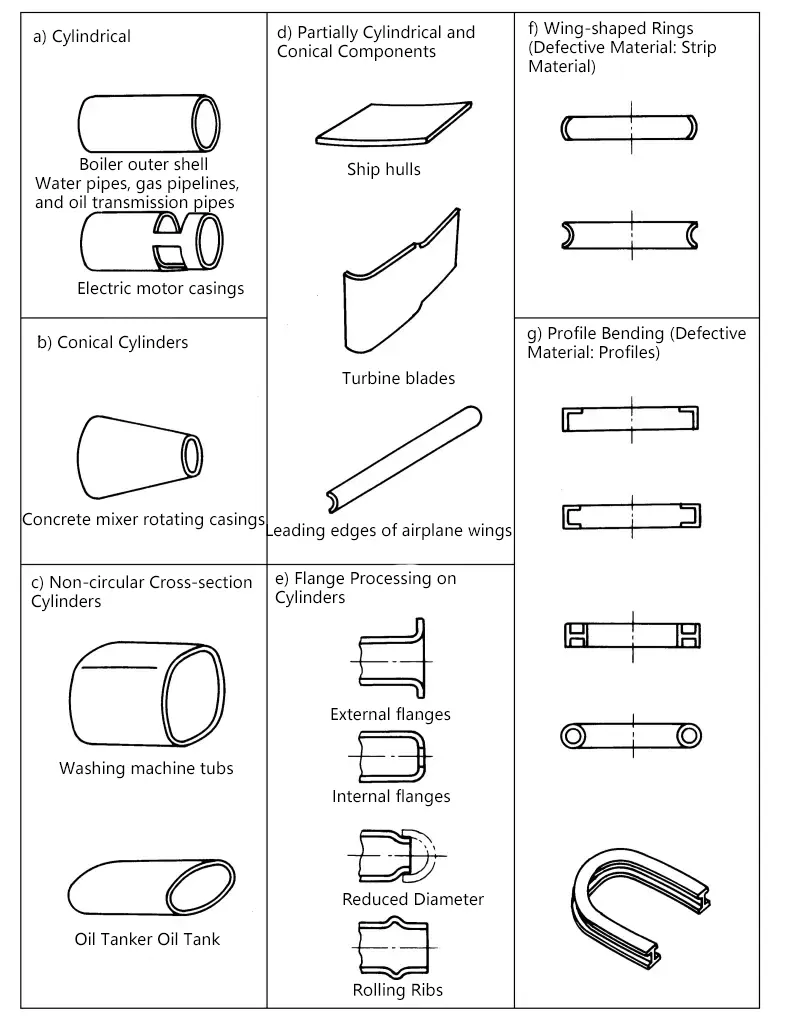

Das Biegen wird im Allgemeinen für Teile mit großen Biegeradien verwendet und ist bei der Bearbeitung von zylindrischen und konischen Teilen weit verbreitet. Da die Position der Walzenwellen im Verhältnis zum Vorschub des Blechmaterials angemessen verändert werden kann, ist es außerdem möglich, vierseitige, elliptische und andere zylindrische Teile mit nicht kreisförmigem Querschnitt herzustellen, und es kann auch zur Bördelung von zylindrischen und nicht kreisförmigen zylindrischen Teilen verwendet werden, wie in Abbildung 2 gezeigt.

II. Biegeverfahren

1. Vorbiegen

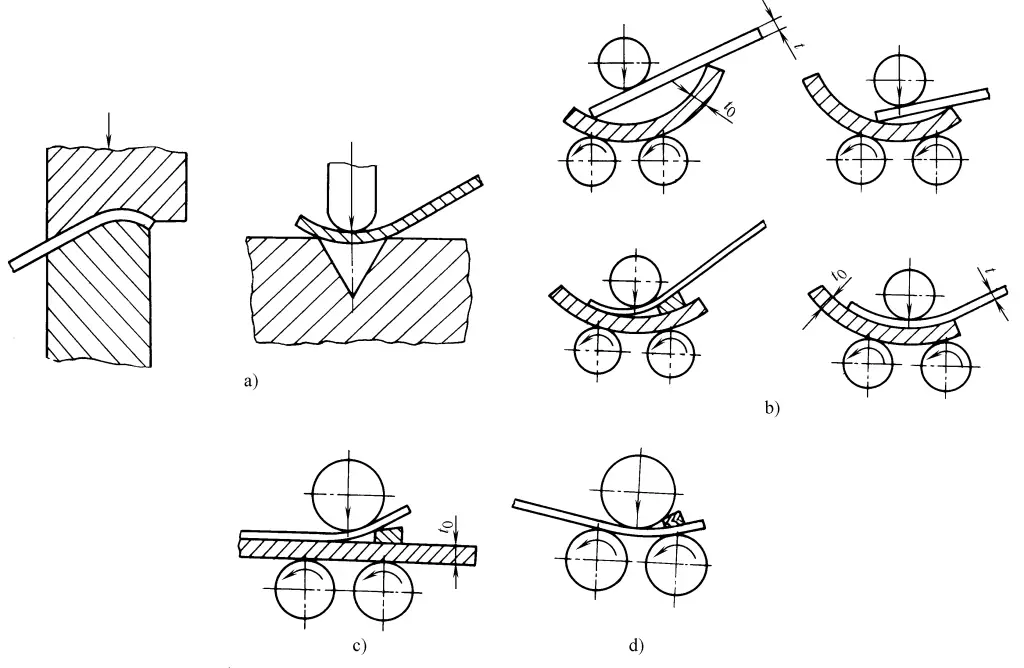

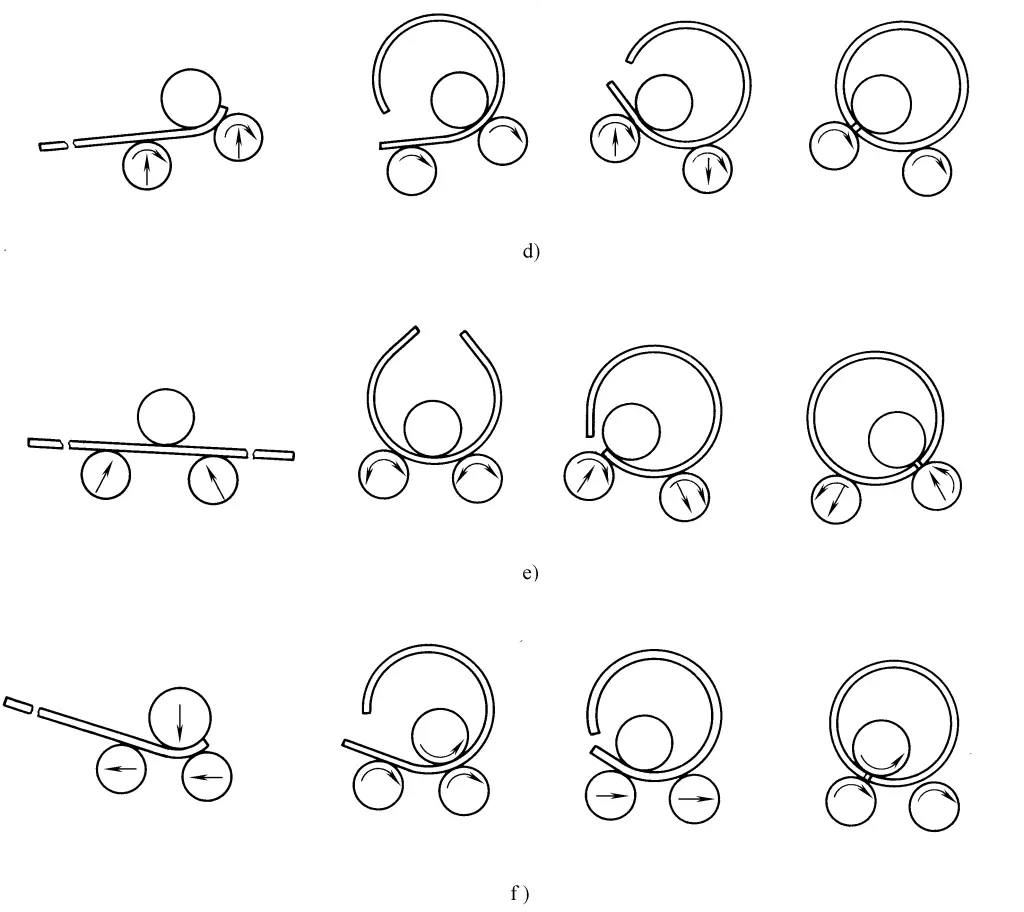

Beim Biegen von flachen Blechen in zylindrische Formen auf Drei- und Vierwalzen-Blechwalzmaschinen bleiben die ein- und austretenden Enden des Blechmaterials aufgrund unzureichender Verformung gerade. Es ist schwierig, die geraden Kanten während des Rundens vollständig zu beseitigen. Daher ist es im Allgemeinen erforderlich, die Enden des Blechmaterials vorzubiegen, um die geraden Kanten zu beseitigen. Gängige Vorbiegeverfahren sind in Abbildung 3 dargestellt.

a) Geeignet für verschiedene Blechdicken

b) Geeignet für t 0 ≥2t, t≤24, nicht mehr als 60% der Gerätekapazität

c) Geeignet für t 0 ≥2t, t≥24, nicht mehr als 60% der Gerätekapazität

d) Geeignet für dünne Platten

2. Walzen

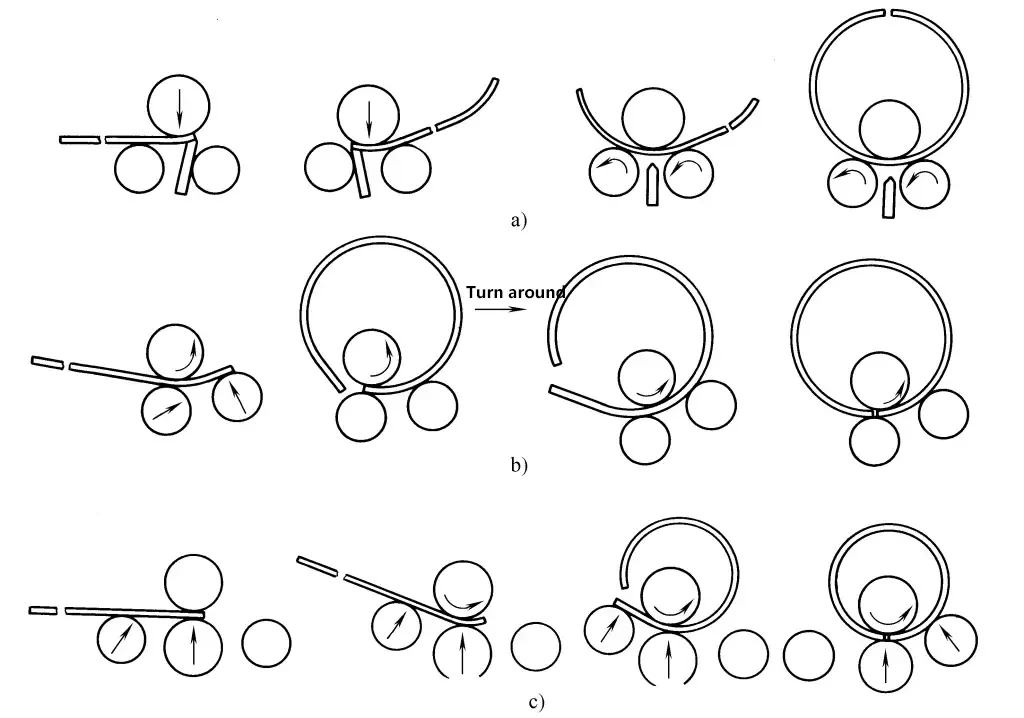

Der Walzvorgang verschiedener Blechwalzmaschinen ist in Abbildung 4 dargestellt.

a) Symmetrische Dreiwalze Blechwalzmaschine mit Biegekantenpolster

b) Asymmetrisch Dreiwalzen-Blechwalzmaschine

c) Vierwalzen-Blechbiegemaschine

d) Exzenter-Dreiwalzen-Blechbiegemaschine

e) Symmetrische Dreiwalzen-Blechbiegemaschine mit unterer Verstellung

f) Horizontale Dreiwalzen-Blechbiegemaschine mit unterer Verstellung

3. Korrektur der Rundheit

Stellen Sie die Rolle auf die gewünschte Position der maximalen Richtkrümmung ein, rollen Sie 1-2 Kreise, um die Krümmung des gesamten Kreises gleichmäßig zu machen, und nehmen Sie dann allmählich die Last ab, so dass das Werkstück mehrmals unter allmählich verringerter Richtlast geradlinig gerollt werden kann.

III. Konuswalzen

Um einen konischen Körper zu walzen, muss der Blechzuschnitt in seine ungefaltete Fächerform vorgeschnitten werden. Wenn sich die obere Walze und die Seitenwalze in einem Winkel (nicht parallel) schneiden und die Drucklinie der Walze immer mit der Mantellinie des fächerförmigen Rohlings übereinstimmt, kann ein Kegel gewalzt werden.

Unter den gängigen Verfahren zum Biegen von Kegeln gehören zu den genaueren die Methode der kleinen Öffnungsverzögerung, das Vierwalzenverfahren mit zwei Geschwindigkeiten und das Rotationsvorschubverfahren, während zu den näherungsweisen Verfahren das segmentierte Walzverfahren und das rechteckige Vorschubverfahren gehören.

1. Rechtwinkliges Einzugsverfahren

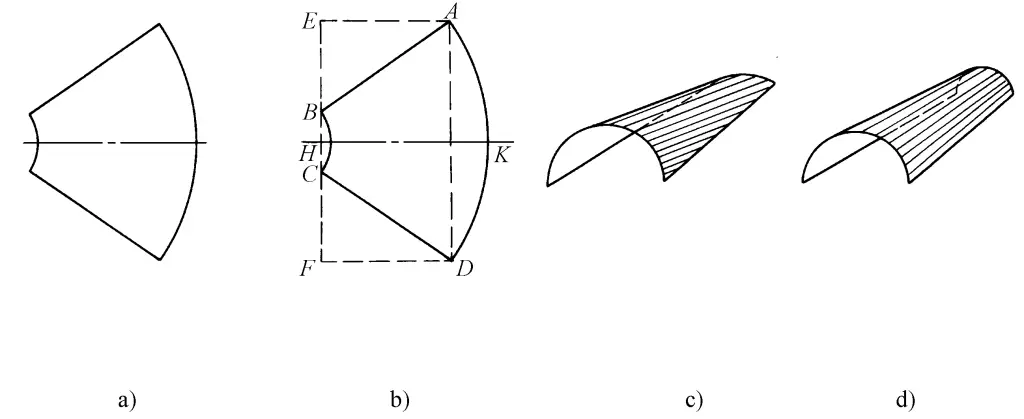

Bestehend aus drei Zylindern zur Annäherung an eine konische Oberfläche (siehe Abbildung 5): zunächst mit der oberen Rolle parallel zur HK-Linie in eine zylindrische Form c rollen, dann beide Seiten mit der oberen Rolle parallel zur AB- bzw. CD-Linie biegen, um eine annähernd konische Oberfläche d zu erhalten.

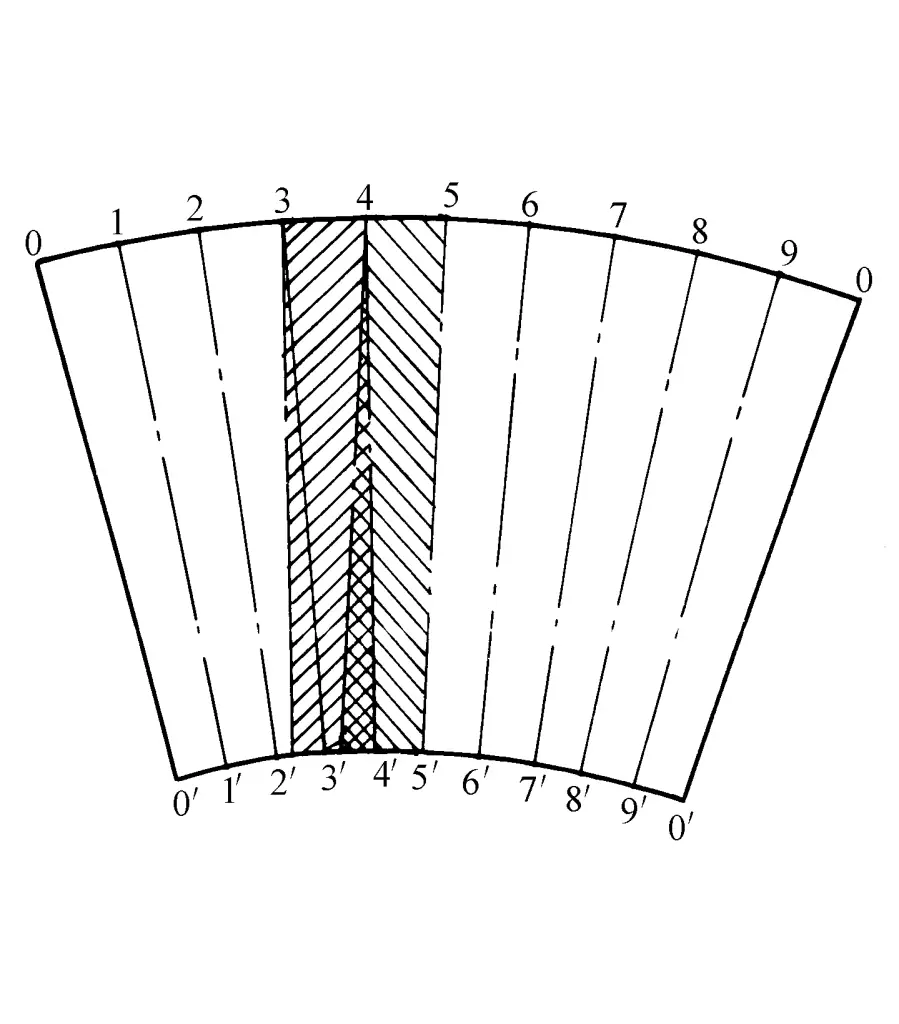

2. Zonales Walzverfahren

Wie in Abbildung 6 dargestellt, wird die Bewegung über die Zonen hinweg zur annähernden Anpassung der Geschwindigkeit verwendet. Die Schritte sind:

(1) Die obere Walze wird an der Linie 5-5′ ausgerichtet, bis das größere Ende 4 erreicht;

(2) Die obere Walze wird an der Linie 4-4′ ausgerichtet, bis das größere Ende 3 erreicht;

(3) Folgen Sie den obigen Schritten, um jede Zone zu biegen.

3. Verfahren der Rotationsfütterung

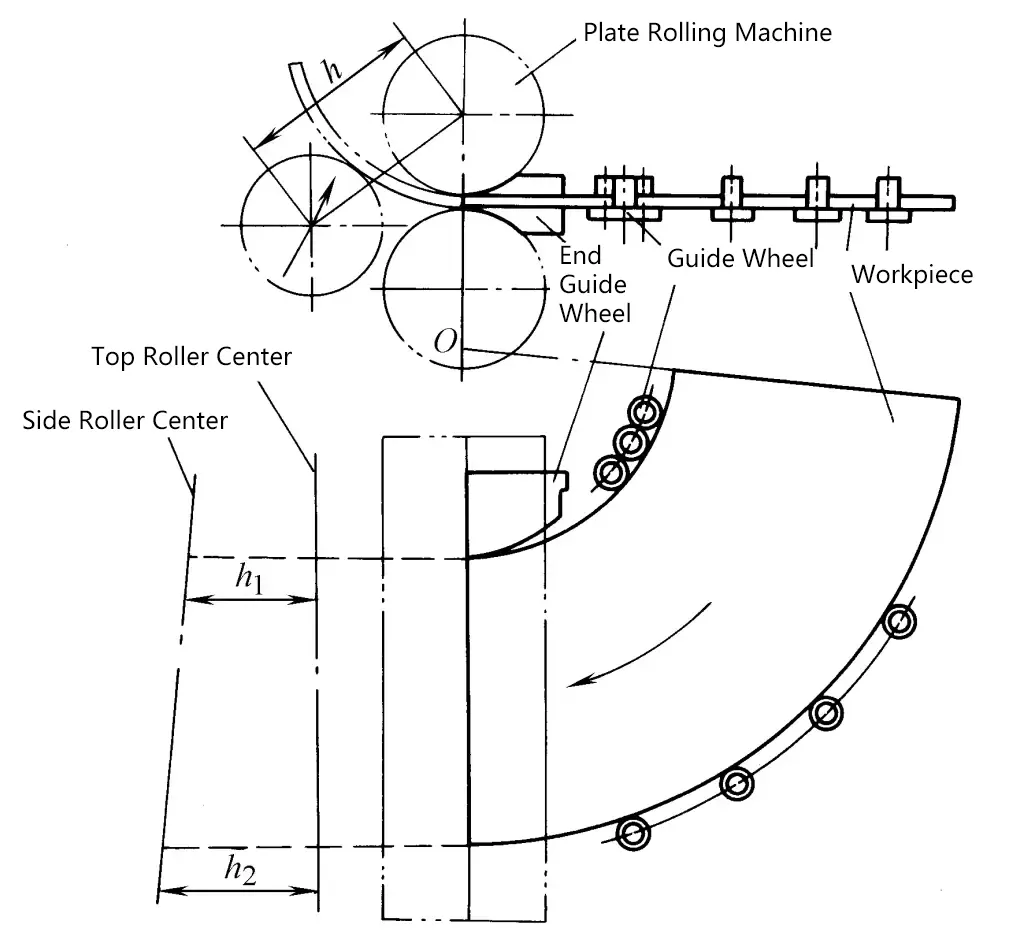

Wie in Abbildung 7 dargestellt, werden an den größeren und kleineren Rändern des Rohlings Führungsräder angebracht, die den Rohling drehen und vorschieben, so dass die Walzenpresslinie im Wesentlichen mit der Mantellinie übereinstimmt.

4. Methode zur Verzögerung des kleinen Endes

Wie in Abbildung 8 dargestellt, wird am kleinen Ende des Rohlings eine Reibungsverzögerungsvorrichtung angebracht, die den Widerstand des Vorschubs des kleinen Endes erhöht und die Verzögerung bewirkt.

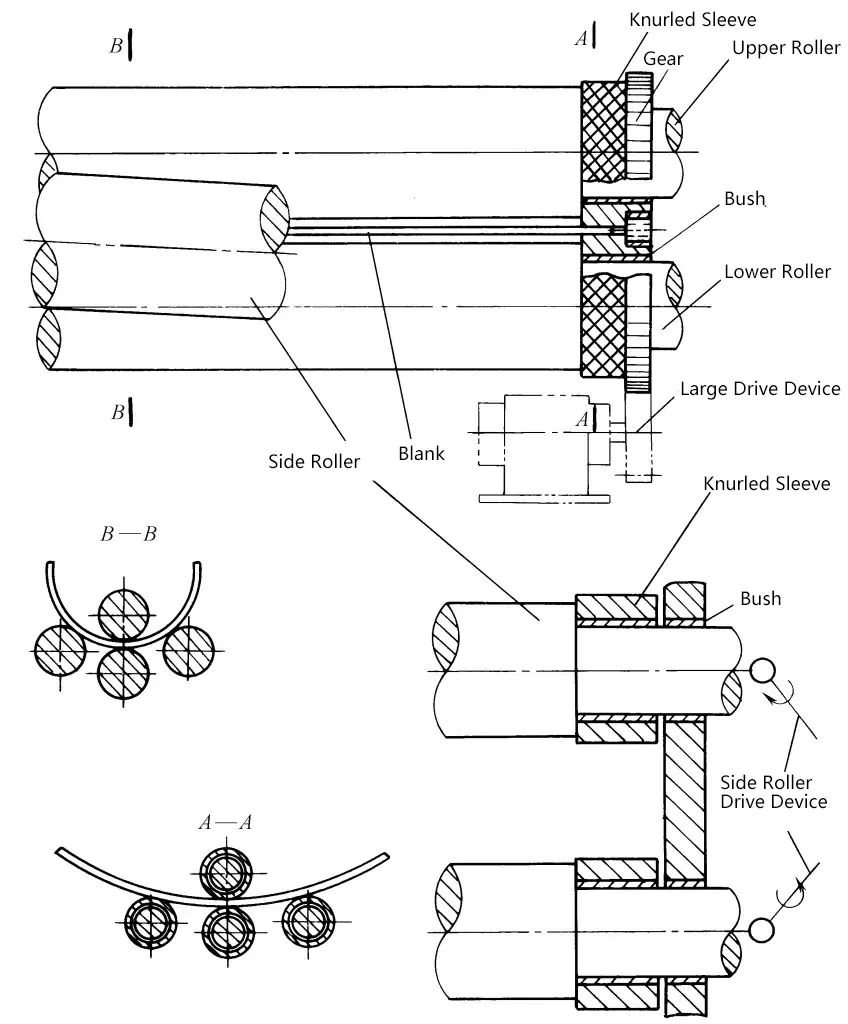

5. Vier-Rollen-Biegeverfahren mit zwei Geschwindigkeiten

(siehe Abbildung 9)

Die oberen, unteren und seitlichen Walzen der Vierwalzen-Blechbiegemaschine werden durch zwei Sätze von Übertragungsvorrichtungen angetrieben, wobei die oberen und unteren Walzen den größeren Durchmesser des Rohlings und die seitlichen Walzen den kleineren Durchmesser antreiben. Durch eine entsprechende Einstellung der Geschwindigkeit der Übertragungsvorrichtungen wird die Winkelgeschwindigkeit des größeren und des kleineren Durchmessers, die zugeführt werden, gleich gemacht, was zu einer genaueren Kegelform führt.

IV. Zweiachsiges Biegen (Zwei-Rollen-Blechbiegen)

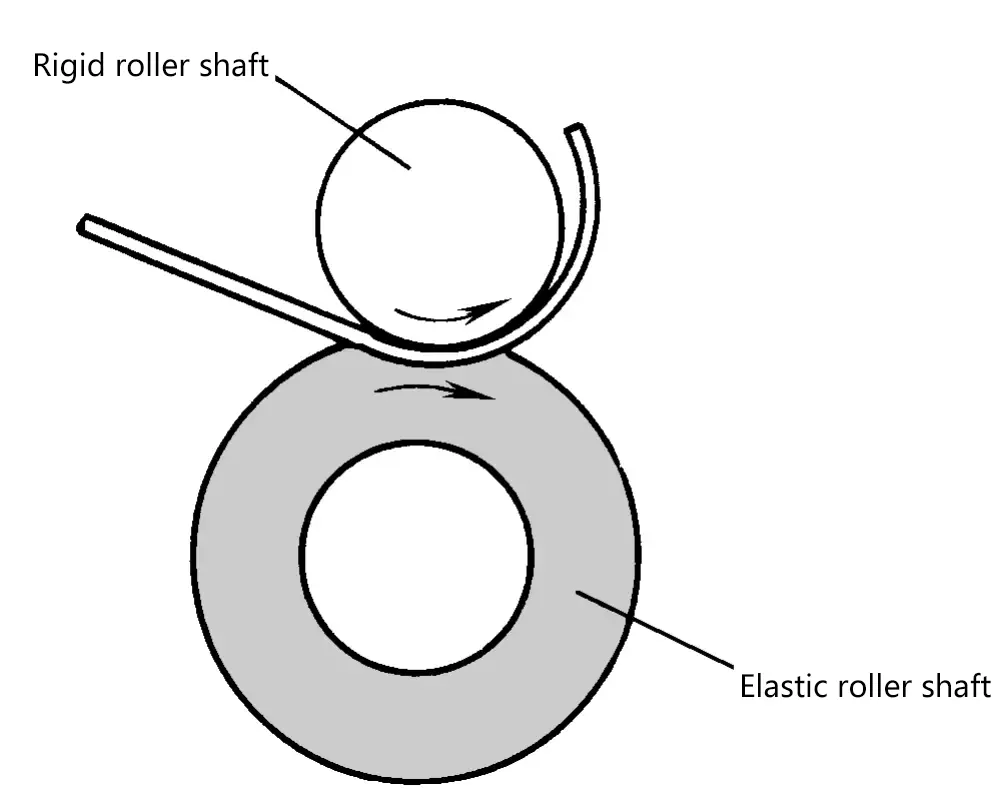

Die Zweiwalzen-Blechbiegemaschine arbeitet mit einer starren Walze und einer elastischen Walze. Wenn die Stahlwalze auf die elastische Walze drückt, die eine bestimmte Härte und hohe Elastizität aufweist, verformt sich die elastische Walze radial nach innen, und das zwischen den beiden Walzen eingeführte Blechmaterial wird durch die Rückprallkraft der Verformung des elastischen Materials gebogen, wodurch die elastische Walze angetrieben wird, wodurch eine kontinuierliche Biegung des Blechmaterials erreicht wird, wie in Abbildung 10 dargestellt. Die elastische Walze besteht aus Polyurethan-Gummi mit einer Shore-Härte von 85-95HS.

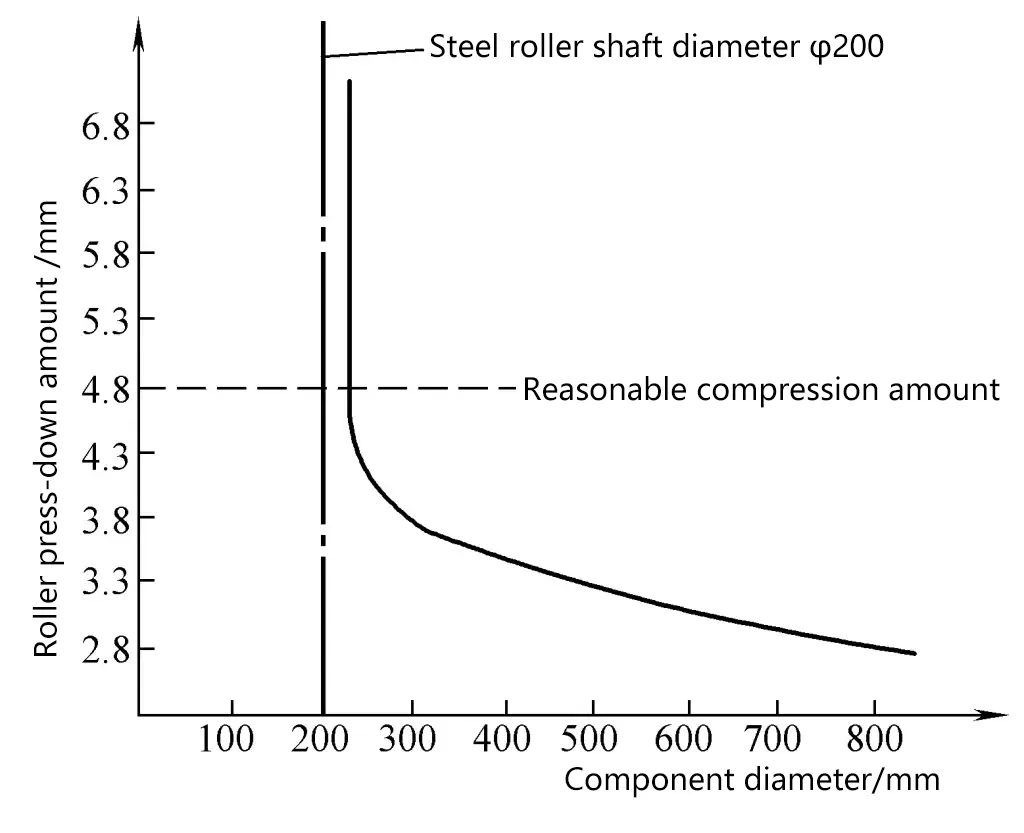

Das Verhältnis zwischen dem Druck der Rollenwelle und dem Durchmesser des Werkstücks ist in Abbildung 11 dargestellt.

Wenn der Verformungsgrad einen bestimmten kritischen Wert erreicht, ist die Veränderung des Werkstückdurchmessers sehr gering, selbst wenn der Verformungsgrad erhöht wird. Daher wird ein Verformungsbetrag, der geringfügig über dem kritischen Druckwert liegt, als angemessener Druckwert angesehen. Wenn der Verformungsgrad unter dem kritischen Wert liegt, ist der Durchmesser des Werkstücks nicht stabil und wird daher im Allgemeinen nicht verwendet.

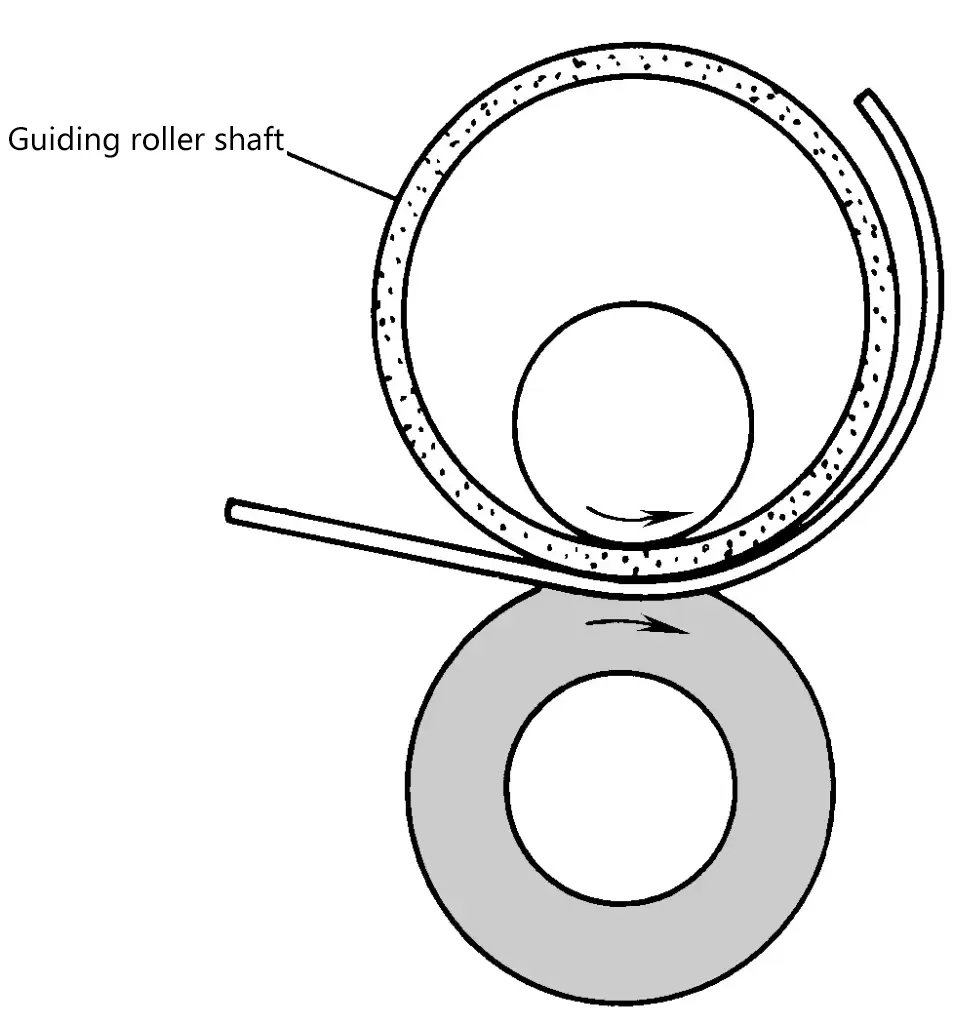

Um den Durchmesser des Werkstücks zu ändern, kann eine Führungsrolle mit entsprechendem Durchmesser auf die starre Rollenwelle für die Walzbiegebearbeitung aufgeschoben werden, wie in Abbildung 12 dargestellt.

Der eigentliche Vorgang des Biegens von Blechteilen auf einer Zweiwalzen-Blechbiegemaschine kann auf zwei Arten durchgeführt werden: bei Materialien mit guter Plastizität (δ>30%) oder dünnen Blechen (Dicke weniger als 1,5~4mm) kann das Teil in einem Durchgang gebogen werden; bei Materialien mit schlechter Plastizität oder dicken Blechen sollte der Druck der Stahlwalzen erhöht werden, um die Einlass- und Auslassenden des Blechs vorzubiegen, und dann das Teil in einem oder mehreren Durchgängen zu biegen (Zwischenglühen kann durchgeführt werden).

Die Hauptvorteile des Zwei-Walzen-Blechbiegens im Vergleich zum Drei- oder Vier-Walzen-Blechbiegen sind:

(1) Hohe Produktionsleistung. Im Allgemeinen kann es 100~350 Stück/Stunde erreichen, und bis zu 1000 Stück/Stunde.

(2) Hohe Präzision der Teile und gute Oberflächenqualität.

(3) Verringert die geraden Abschnitte am Anfang und am Ende der Rolle erheblich Biegeteile. Der gerade Abschnitt von dünnen Blechen übersteigt nicht die Materialdicke, und der gerade Abschnitt von dicken Blechen übersteigt auch nicht das Vierfache der Materialdicke. Daher ist es im Allgemeinen nicht erforderlich, die Enden vor dem Walzbiegen vorzubiegen.

(4) Selbst wenn der Rohling durch Stanzen, Ausklinken, wellenförmiges Formen usw. bearbeitet wird, kommt es nicht zu Brüchen und unregelmäßigem Biegen.

Die Nachteile des Zweiwalzen-Blechbiegens sind:

(1) Da für jede Änderung des Teiledurchmessers im Verhältnis zu seinem Durchmesser eine Führungsrolle angefertigt werden muss, ist sie für die Kleinserienfertigung mit mehreren Sorten nicht geeignet.

(2) Die Abmessungen der Teile unterliegen bestimmten Beschränkungen. Der Verarbeitungsbereich der vorhandenen Zweiwalzen-Biegemaschine ist: Blechdicke innerhalb von 6,3 mm (weicher Stahl), Biegedurchmesser von ϕ76 bis ϕ460 mm.