Zu den Eigenschaften von metallischen Werkstoffen gehören die Gebrauchseigenschaften und die Verarbeitungseigenschaften. Die Gebrauchseigenschaften beziehen sich auf die Eigenschaften, die sie während des Gebrauchs aufweisen (z. B. mechanische Eigenschaften, physikalische Eigenschaften, chemische Eigenschaften usw.). Die Prozessleistung bezieht sich auf die Eigenschaften, die metallische Werkstoffe während verschiedener Verarbeitungsprozesse aufweisen (z. B. Gießleistung, Schmiedeleistung, Schweißleistung, Wärmebehandlungsleistung, Schneidleistung usw.).

Im Allgemeinen basiert die Auswahl von metallischen Werkstoffen hauptsächlich auf den mechanischen Eigenschaften. Die mechanischen Eigenschaften von metallischen Werkstoffen beziehen sich auf die Eigenschaften, die mit dem Verhältnis von Spannung und Dehnung zusammenhängen, das metallische Werkstoffe unter Krafteinwirkung zeigen, d. h. auf die Widerstandsfähigkeit, die metallische Werkstoffe unter Krafteinwirkung aufweisen. Zu den üblichen mechanischen Eigenschaften gehören Festigkeit, Plastizität, Härte, Zähigkeit, Dauerfestigkeit usw.

I. Festigkeit und Plastizität

1. Stärke

Die Fähigkeit metallischer Werkstoffe, Verformungen und Brüchen unter Krafteinwirkung zu widerstehen, wird als Festigkeit bezeichnet, die in der Regel durch das Zugversuchsverfahren gemessen wird.

Vor der Prüfung wird aus dem zu prüfenden metallischen Werkstoff eine Zugprobe mit einer bestimmten Form und Größe gemäß der Norm GB/T 228.1-2010 hergestellt. Während der Prüfung wird die Standardprobe in die Zugprüfmaschine eingespannt und langsam belastet (statische Last).

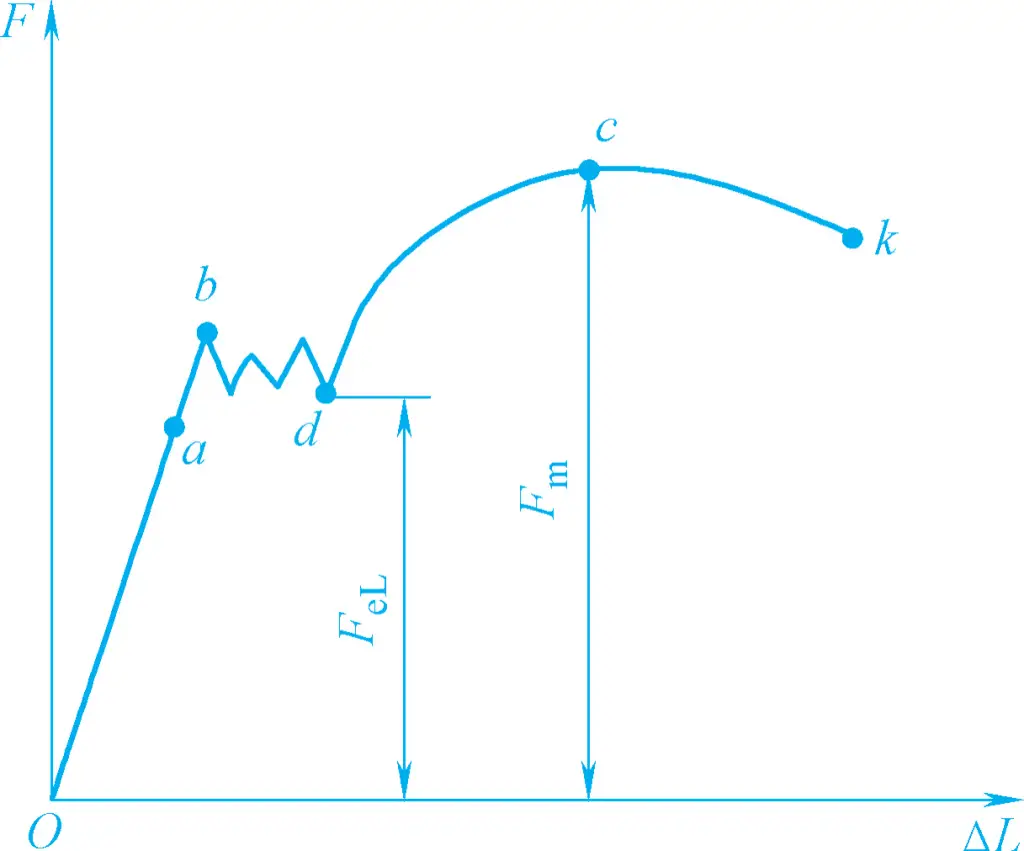

Die Dehnung der Probe nimmt mit der Zunahme der Kraft zu, bis die Probe bricht. Das automatische Aufzeichnungsgerät der Prüfmaschine kann eine Kraft-Dehnungs-Kurve aufzeichnen, die die Beziehung zwischen der Kraft und der entsprechenden Dehnung während des gesamten Zugversuchsprozesses zeigt. Abbildung 1 zeigt die Kraft-Dehnungs-Kurve von geglühtem kohlenstoffarmen Stahl.

Wie aus Abbildung 1 ersichtlich, ist die Dehnung ΔL gleich Null, wenn die Kraft F gleich Null ist. Wenn die Kraft allmählich von Null auf den Punkt a ansteigt, nimmt die Dehnung der Probe proportional zur Kraft zu. Wird die Kraft zu diesem Zeitpunkt aufgehoben, kann die Probe vollständig in ihre ursprüngliche Form und Größe zurückkehren, was darauf hinweist, dass sich die Probe im Stadium der elastischen Verformung befindet.

Wenn die Kraft den Punkt a überschreitet, verformt sich die Probe nicht nur elastisch, sondern auch plastisch (oder dauerhaft), was bedeutet, dass die Probe nach Aufhebung der Kraft nicht vollständig in ihre ursprüngliche Form und Größe zurückkehren kann. Wenn die Kraft bis zum Punkt b erhöht wird, erscheint ein horizontales (oder sägezahnförmiges) Segment auf der Kurve, das anzeigt, dass die Kraft nicht zunimmt, sondern die Probe sich weiter dehnt. Dieses Phänomen wird als "Nachgeben" bezeichnet.

Wenn die Kraft den Punkt d überschreitet (entsprechende Kraft FeL ), nimmt die Dehnung der Probe mit zunehmender Kraft zu, was darauf hindeutet, dass die Probe eine große plastische Verformung erfahren hat. Wenn die Kraft weiter bis zum Punkt c ansteigt (entsprechende Kraft Fm ) zeigt die Probe ein Phänomen der lokalen Durchmesserverringerung, das allgemein als "Einschnürung" bezeichnet wird. Wenn die Kraft allmählich bis zum Punkt K abnimmt, bricht die Probe an der Einschnürungsstelle.

(1) Streckgrenze

Die Mindestspannung, bei der ein metallischer Werkstoff nachgibt, wird als Streckgrenze bezeichnet und mit dem Symbol R eL (MPa), das ist

ReL=FeL/S0

Wo

- FeL --Die Mindestkraft (N), der das Material während des Nachgebens standhält;

- S0 -die ursprüngliche Querschnittsfläche des Probekörpers (mm) 2 ).

Einige metallische Werkstoffe (z. B. Stahl mit hohem Kohlenstoffgehalt, Gusseisen usw.) zeigen während des Zugversuchs kein offensichtliches Fließverhalten, was die Messung der Streckgrenze erschwert.

In solchen Fällen wird die spezifizierte Restdehnungsfestigkeit R in der Technik verwendet, um den Widerstand des Materials gegen Fließen widerzuspiegeln, d. h. die Spannung, die dem spezifizierten Prozentsatz der Messlänge entspricht, nachdem die Zugkraft entfernt wurde. Zum Beispiel wird die Spannung bei einer spezifizierten Restdehnung von 0,2% mit Rr0.2 .

Rr0.2=Fr0.2/S0

In der Formel wird F r0.2 bezieht sich auf die Kraft (N), der die Probe standhält, wenn die Restdehnung 0,2% beträgt, nachdem die Zugkraft entfernt wurde.

Die Streckgrenze gibt die Fähigkeit metallischer Werkstoffe an, einer leichten plastischen Verformung zu widerstehen. Wenn die auf das Material einwirkende Spannung unter der Streckgrenze liegt, kommt es nur zu einer leichten plastischen Verformung; übersteigt sie die Streckgrenze, kommt es zu einer erheblichen plastischen Verformung.

(2) Zugfestigkeit

Die maximale Zugspannung, die eine Probe aushalten kann, bevor sie bricht, wird als Zugfestigkeit bezeichnet und mit dem Symbol Rm (MPa).

Rm=Fm/S0

In der Formel wird Fm ist die maximale Kraft (N), die die Probe aushält, bevor sie bricht.

Die Zugfestigkeit gibt die Fähigkeit von metallischen Werkstoffen an, einer maximalen gleichmäßigen plastischen Verformung oder einem Bruch zu widerstehen. Einige Werkstoffe mit geringer Plastizität zeigen im Zugversuch kein offensichtliches Nachgeben, aber die Zugfestigkeit ist relativ leicht zu messen. Daher ist die Zugfestigkeit auch ein wichtiger Indikator für die Messung der Materialfestigkeit.

2. Plastizität

Die Fähigkeit metallischer Werkstoffe, sich maximal plastisch zu verformen, bevor sie unter Krafteinwirkung brechen, wird als Plastizität bezeichnet. Je größer die plastische Verformung vor dem Bruch ist, desto besser ist die Plastizität. Zu den gängigen Indikatoren für die Plastizität gehören die Dehnung nach dem Bruch und die Flächenverkleinerung, die ebenfalls durch Zugversuche an Proben gemessen werden.

(1) Dehnung nach Bruch

Der prozentuale Anteil der Restdehnung der Messlänge nach dem Bruch der Probe an der ursprünglichen Messlänge wird als Bruchdehnung bezeichnet und mit dem Symbol A gekennzeichnet.

A=(Lu-Lo)/Lo×100%

Wo

- Lu -Messlänge nach Probenbruch (mm);

- Lo -Ursprüngliche Messlänge des Musters (mm).

(2) Verkleinerung der Fläche

Der Prozentsatz der maximalen Verringerung der Querschnittsfläche der Probe nach dem Bruch im Verhältnis zur ursprünglichen Querschnittsfläche der Probe wird als Flächenverringerung bezeichnet und mit dem Symbol Z gekennzeichnet.

Z=(So-Su)/So×100%

Wo

- Su - Mindestquerschnittsfläche des Probekörpers nach dem Bruch (mm)2 );

- So - Ursprüngliche Querschnittsfläche des Probekörpers (mm)2 ).

Sowohl die Bruchdehnung als auch die Flächenverkleinerung sind wichtige Leistungsindikatoren für Werkstoffe. Je größer ihre Werte sind, desto besser ist die Plastizität des Werkstoffs.

II. Härte

Die Härte bezeichnet die Fähigkeit eines metallischen Werkstoffs, Verformungen zu widerstehen, insbesondere dauerhaften Verformungen wie Eindrücken oder Kratzern, d. h. die Fähigkeit, lokalen plastischen Verformungen und Schäden zu widerstehen. Im Allgemeinen gilt: Je höher die Härte, desto besser die Verschleißfestigkeit und desto höher die Festigkeit.

In der heutigen Produktion ist die am häufigsten verwendete Methode zur Härtemessung die Eindringprüfung. Dabei wird ein Eindringkörper mit einer bestimmten geometrischen Form verwendet, der unter einer bestimmten Belastung in die Oberfläche des zu prüfenden Metallmaterials gedrückt wird. Der Härtewert wird anhand des Grades der Verformung nach dem Eindrücken ermittelt.

Bei Verwendung desselben Eindringkörpers und bei gleicher Belastung ist die Härte des Materials geringer, wenn der Grad der Verformung nach dem Eindringen größer ist; umgekehrt ist die Härte höher. Die Brinell-Härte und die Rockwell-Härte sind die in der Produktion am häufigsten verwendeten Prüfungen.

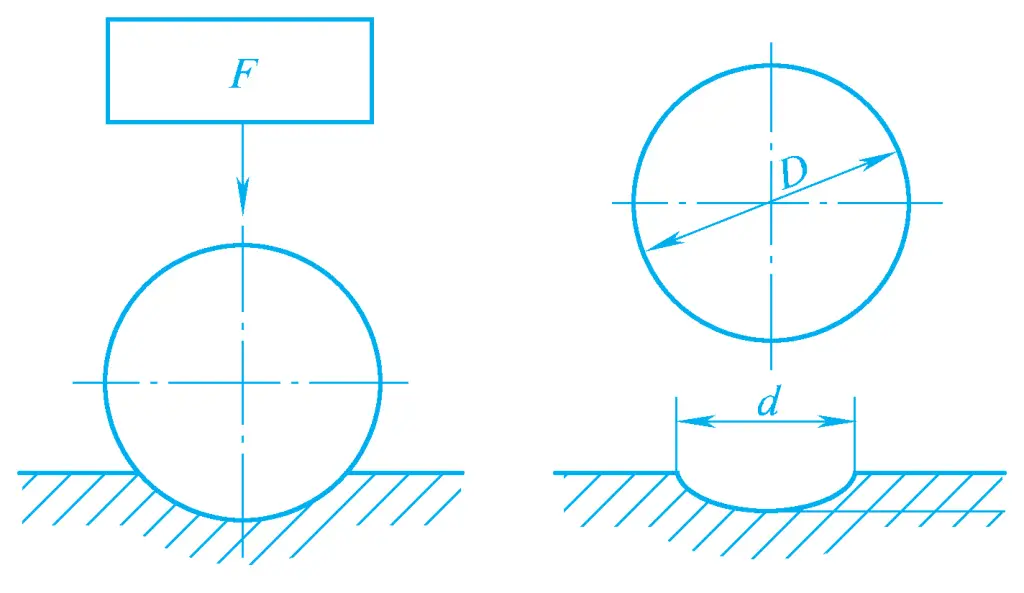

1. Brinell-Härte

Das Prinzip der Brinell-Härtemessung besteht darin, eine Kugel aus einer harten Legierung mit einem bestimmten Durchmesser D als Eindringkörper zu verwenden, der mit einer bestimmten Prüfkraft F in die Oberfläche des zu prüfenden Metalls gedrückt wird (siehe Abbildung 2). Nachdem die Kraft für eine bestimmte Zeit aufrechterhalten wurde, wird die Prüfkraft aufgehoben und der Durchmesser d des Eindrucks auf der Oberfläche des geprüften Metalls gemessen. Der Brinell-Härtewert wird durch Multiplikation des Verhältnisses zwischen der Prüfkraft und der Kugeloberfläche des Eindrucks mit einer Konstante (0,102) berechnet, die mit dem Symbol HBW bezeichnet wird. Die Obergrenze des Brinell-Härteprüfbereichs liegt bei 650HBW.

Der Brinell-Härtewert wird durch die Härtezahl, das Härtesymbol und die Prüfbedingungen (Kugeldurchmesser, Prüfkraft und Haltezeit) angegeben. Zum Beispiel gibt 350HBW5/750 einen Brinell-Härtewert von 350 an, der mit einer Kugel aus einer Hartlegierung mit einem Durchmesser von 5 mm unter einer Prüfkraft von 7,35 kN für 10-15 Sekunden gemessen wurde. Je größer der Härtewert ist, desto höher ist die Härte des geprüften Materials.

2. Rockwell-Härte

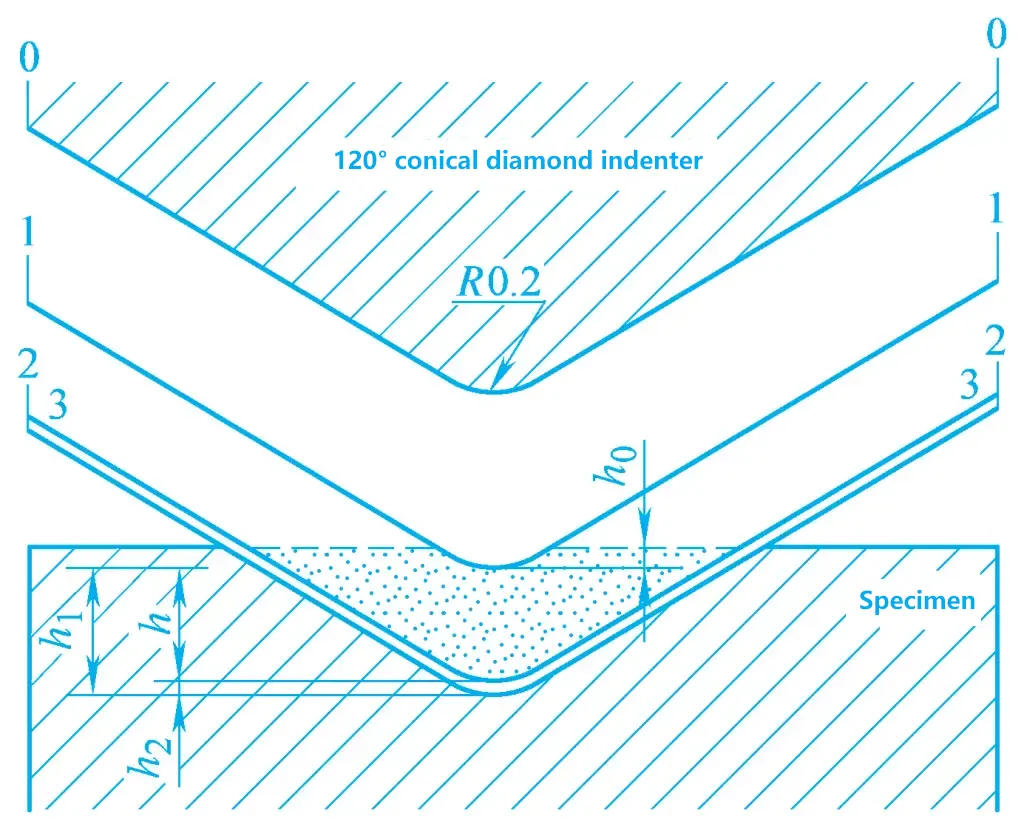

Das Prinzip der Rockwell-Härtemessung besteht in der Verwendung eines Diamant-Kegeleindringkörpers mit einem Scheitelwinkel von 120° oder eines gehärteten Stahlkugeleindringkörpers mit einem Durchmesser von 1,5875 mm. Der Eindringkörper wird unter der Anfangsprüfkraft und der kombinierten Anfangs- und Hauptprüfkraft in die Oberfläche des zu prüfenden Metalls gedrückt (siehe Abbildung 3). Nach Aufrechterhaltung der Kraft für eine bestimmte Zeit wird die Hauptprüfkraft entfernt, und die Härte des Metallmaterials wird anhand der Zunahme der verbleibenden Eindringtiefe bestimmt.

In Abbildung 3 ist die Position 0-0 die Ausgangsposition des konischen Eindringkörpers, d. h. die Position, in der der Eindringkörper nicht mit der Oberfläche des geprüften Metalls in Berührung ist; die Position 1-1 ist die Tiefe ho des Eindringkörpers bei der anfänglichen Prüfkraft von 98,07N (10kgf); Position 2-2 ist die Tiefe h1 des Eindringkörpers nach dem Aufbringen der Hauptprüfkraft; nach dem Wegfall der Hauptprüfkraft erholt sich die elastische Verformung des geprüften Metalls, wodurch der Eindringkörper in die Position 3-3 um h2 .

Daher kann die Härte des geprüften Metalls anhand der Tiefe h (Resteindringtiefe) der durch die Hauptprüfkraft verursachten plastischen Verformung gemessen werden. Je größer die Eindringtiefe h ist, desto geringer ist die Härte des geprüften Metalls; umgekehrt ist die Härte höher.

Um dem Konzept Rechnung zu tragen, dass die Härte umso höher ist, je größer der Wert ist, wird üblicherweise eine Konstante N minus h/0,002 als Rockwell-Härtewert verwendet, der mit dem Symbol HR gekennzeichnet ist. Der Rockwell-Härtewert kann direkt auf der Skala des Härteprüfers abgelesen werden.

HR=N1-h/0,002

In der Formel ist N eine Konstante. Bei Verwendung eines Diamanteindringkörpers ist N=100, bei Verwendung eines Eindringkörpers aus gehärteter Stahlkugel ist N=130.

Die Rockwell-Härte wird durch die Angabe des Härtewerts vor dem Symbol ausgedrückt, z. B. 60HRC. Die üblichen Prüfbedingungen und Anwendungsbereiche der Rockwell-Härte sind in Tabelle 1 aufgeführt.

Tabelle 1 Allgemeine Prüfbedingungen und Anwendungsbereiche der Rockwell-Härte (aus GB/T 230.1-2009)

| Härte Symbol | Eindringkörper Typ | Anwendbarer Bereich | Erstprüfung Kraft/N | Hauptprüfung Kraft/N | Gesamtprüfkraft/N | Anwendungsbeispiel |

| HRA | Diamant-Kegel | 20~88HRA | 98.07 | 490.3 | 588.4 | Hartmetall, oberflächengehärtete Schicht, aufgekohlte Schicht, usw. |

| HRB | Durchmesser 1,5875mm Kugel | 20~100HRB | 98.07 | 882.6 | 980.7 | Nichteisenmetalle, geglühter Stahl, normalisierter Stahl, usw. |

| HRC | Diamant-Kegel | 20~70HRC | 98.07 | 1373 | 1471 | Vergüteter Stahl, gehärteter Stahl usw. |

III. Schlagzähigkeit

Festigkeit, Plastizität und Härte sind mechanische Leistungsindikatoren, die unter statischer Belastung gemessen werden. Tatsächlich arbeiten viele Maschinenteile und Werkzeuge häufig unter Schlagbelastung. In diesem Fall müssen sie nicht nur die Festigkeit, die Plastizität und die Härte bei statischer Belastung erfüllen, sondern auch eine ausreichende Widerstandsfähigkeit gegen Stoßbelastungen aufweisen.

Die Fähigkeit eines Metalls, einer Schlagbeanspruchung standzuhalten, ohne beschädigt zu werden, wird als Schlagzähigkeit bezeichnet, und die Schlagzähigkeit metallischer Werkstoffe kann durch Schlagversuche ermittelt werden.

Der Pendelschlagversuch ist die derzeit am weitesten verbreitete Methode in der Ingenieurtechnik. Der zu prüfende metallische Werkstoff wird zu einer genormten Schlagprobe verarbeitet und auf einer speziellen Pendelschlagmaschine geprüft.

Bei der Prüfung wird die Probe auf die Auflage der Prüfmaschine gelegt und das Pendel mit der Masse m auf die Höhe h1 Dann lässt man das Pendel frei fallen, um die Probe zu brechen. Nachdem die Probe gebrochen ist, steigt das Pendel weiter nach vorne bis zu einer Höhe h2 . Die potentielle Energiedifferenz des Pendels während dieses Vorgangs ist die Energie, die zum Zerbrechen der Probe verbraucht wird, d. h. die Stoßabsorptionsenergie, die mit K bezeichnet wird und die Einheit J (Joule) hat.

Je größer die Schlagabsorptionsenergie ist, desto besser ist die Schlagzähigkeit des Materials; umgekehrt ist die Schlagzähigkeit umso schlechter, d. h. die Sprödigkeit ist größer.

IV. Ermüdungsfestigkeit

Viele mechanische Teile wie Motorkurbelwellen, Pleuelstangen, Zahnräder, Federn usw. sind häufig Belastungen ausgesetzt, die sich periodisch in Größe und Richtung ändern. Diese Art der Belastung wird als Wechsellast bezeichnet.

Unter der Einwirkung einer Wechselbelastung bricht das Teil nach vielen Zyklen ohne nennenswerte äußere Verformung, obwohl der maximale Spannungswert, den das Teil aushält, viel niedriger ist als seine Streckgrenze. Diese Art des Bruchs wird als Ermüdungsbruch bezeichnet. Der Bruch tritt oft plötzlich auf und ist daher sehr gefährlich und kann oft zu schweren Unfällen führen.

Der maximale Spannungswert, dem ein metallischer Werkstoff unter zahllosen Wechselbelastungen standhalten kann, ohne zu brechen, wird als Dauerfestigkeit des Werkstoffs bezeichnet.

Da es nicht möglich ist, bei tatsächlichen Prüfungen unzählige Belastungszyklen durchzuführen, wird für Stahl festgelegt, dass bei einer Anzahl von Belastungszyklen von 107 Bei Nichteisenmetallen und einigen ultrahochfesten Stählen gilt die maximale Spannung, bei der das Teil nicht bricht, als Ermüdungsfestigkeit, wenn die Anzahl der Spannungszyklen 108 Die maximale Spannung, bei der das Teil nicht bricht, gilt als Dauerfestigkeit.