I. Grundlegende Prozesskenntnisse

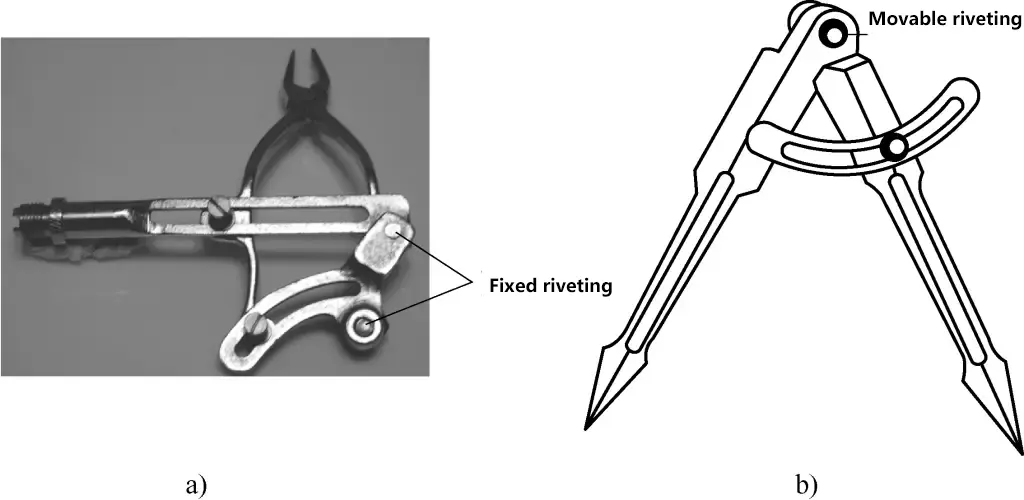

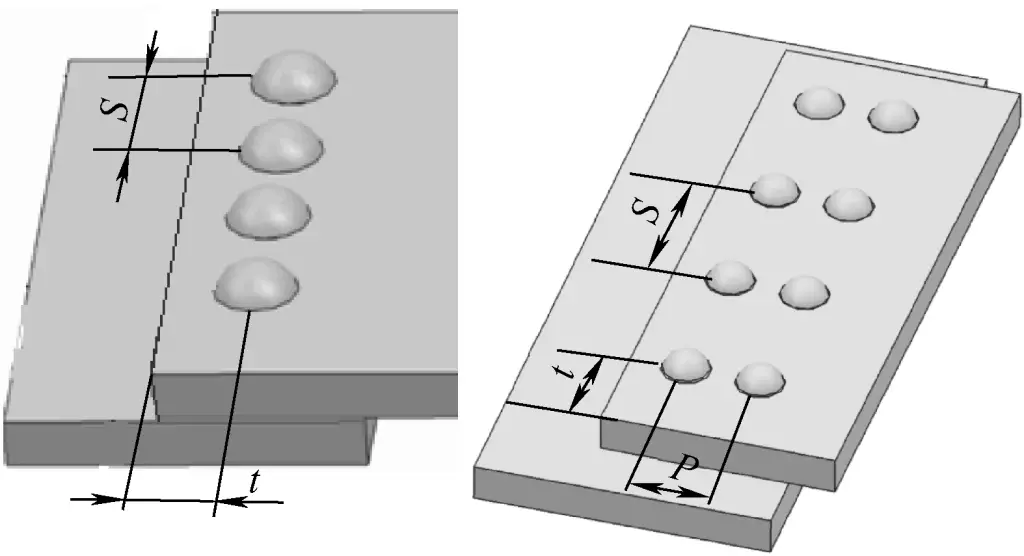

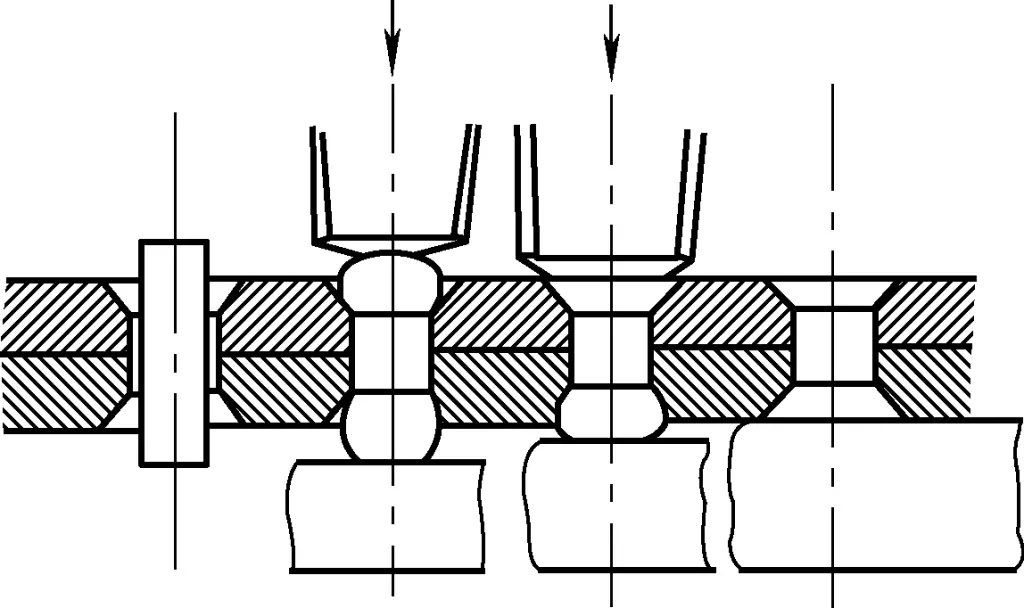

Das Verbinden von zwei oder mehr Werkstücken mit Nieten wird als Nieten bezeichnet. Da das Nieten einfach zu handhaben und flexibel in der Anwendung ist, wird es im Allgemeinen in Situationen eingesetzt, in denen die Kraft nicht signifikant ist. Je nachdem, ob sich die Teile nach dem Nieten relativ zueinander drehen können, kann das Nieten in festes Nieten und bewegliches Nieten unterteilt werden, wie in Abbildung 1 dargestellt.

a) Festes Nieten

b) Bewegliches Nieten

Entsprechend den verschiedenen Nietmethoden können Nietvorgänge in Warmnieten, Kaltnieten und Mischnieten unterteilt werden. Im Allgemeinen wird das Kaltnieten für Nieten mit einem Durchmesser von weniger als 8 mm verwendet.

Im Folgenden wird die manuelle Kaltniettechnik für Monteure vorgestellt.

1. Nietwerkzeuge

(1) Hammer

Der für das Nieten von Monteuren verwendete Hammer ist meist ein Kugelhammer, dessen Spezifikationen je nach Nietdurchmesser ausgewählt werden. Am häufigsten werden Kugelhämmer mit einem Gewicht von 0,66 kg oder 0,88 kg verwendet.

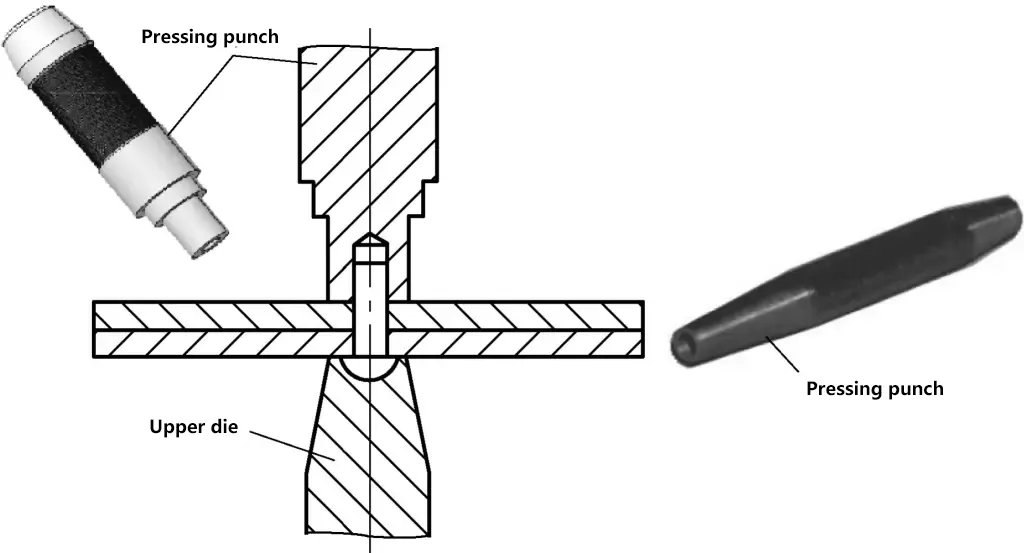

(2) Druckstempel

Wie in Abbildung 2 dargestellt. Nachdem der Niet in das Loch eingeführt wurde, werden die zu vernietenden Platten fest angedrückt, so dass sie eng aneinander liegen.

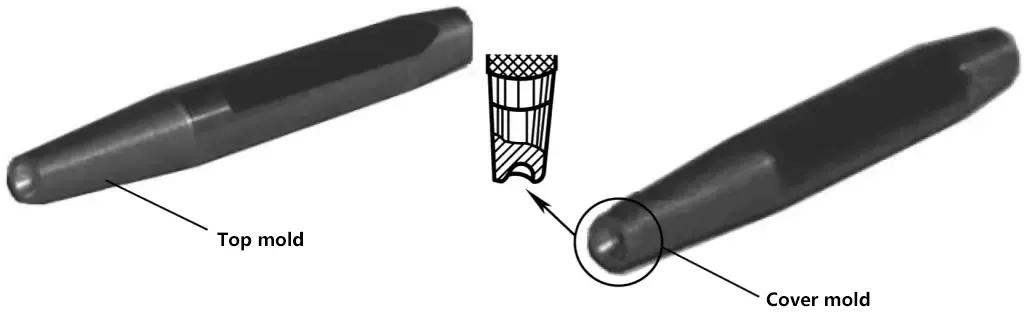

(3) Stempel und Kappe

Beim Nieten von Halbrundkopfnieten und Halbrund-Senkkopfnieten wird der Nietkopf mit Hilfe von Matrize und Kappe in eine regelmäßige Form gebracht, wie in Abbildung 3 dargestellt. Die halbkreisförmige, konkave, kugelförmige Oberfläche der Köpfe der Matrize und der Kappe sollte entsprechend der Standardgröße des halbrunden Nietkopfes hergestellt werden.

Zusätzlich zu den oben genannten Hauptwerkzeugen werden beim Nieten auch Hilfswerkzeuge wie Ambosse und Spannwerkzeuge wie Schraubstöcke benötigt.

2. Auswahl der Nieten und Nietparameter

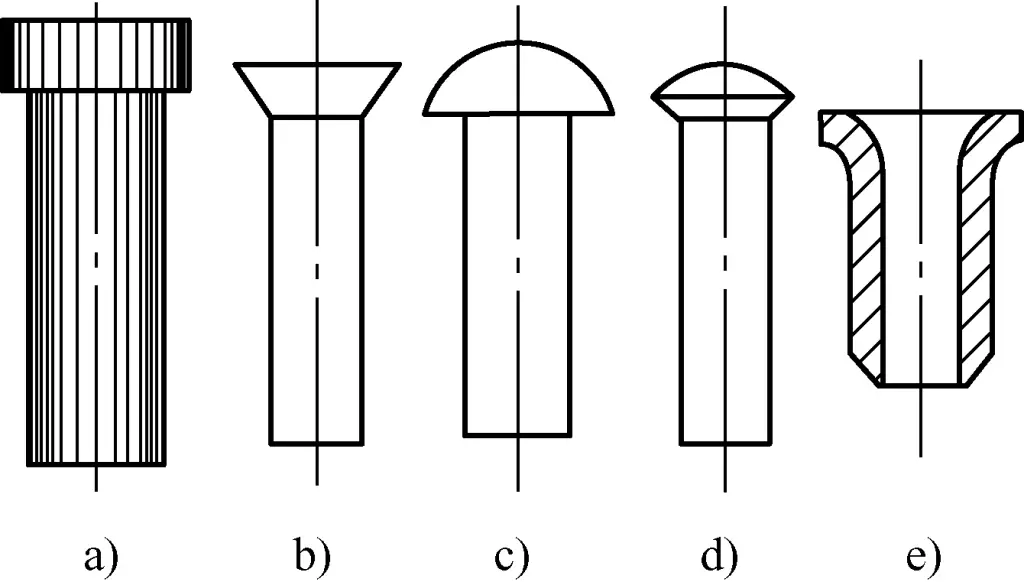

(1) Klassifizierung der Nieten

1) Nach den verschiedenen Formen der Nieten werden die Nieten hauptsächlich in Flachkopfnieten, Halbrundkopfnieten, Senkkopfnieten, Halbrund-Senkkopfnieten und Hohlnieten unterteilt, wie in Abbildung 4 dargestellt.

a) Flachkopfniet

b) Senkkopfniet

c) Niet mit halbrundem Kopf

d) Halbrunder Senkkopfniet

e) Hohlniet

2) Je nach Verwendungszweck können Nieten in Kesselnieten, Stahlbaunieten und Treibriemennieten unterteilt werden.

3) Je nach dem Material der Nieten können Nieten in Stahl, Kupfer (reines Kupfer und Messing) und Aluminium unterteilt werden.

(2) Nietparameter

Die Nietparameter sind in Abbildung 5 dargestellt.

1) Berechnung des Nietabstandes, des Randabstandes und des Reihenabstandes

① Einreihiges Nieten

Der Nietabstand beträgt S=3d

Der Abstand der Nietkanten beträgt t=1,5d

Dabei ist d der Durchmesser des Nietes.

② Zweireihiges Nieten

Der Nietabstand beträgt S=4d

Der Abstand der Nietkanten beträgt t=1,5d

Der Abstand der Nietreihen ist P=2d

2) Bestimmung des Nietdurchmessers

Die Auswahl des Nietdurchmessers richtet sich im Allgemeinen nach der berechneten Dicke der zu verbindenden Bleche. Um sicherzustellen, dass die Nieten eine ausreichende Scherfestigkeit aufweisen, wird der Nietdurchmesser erfahrungsgemäß nach Tabelle 1 gewählt.

Tabelle 1 Bestimmung des Nietdurchmessers (Einheit: mm)

| Dicke berechnen | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Niet-Durchmesser | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

Das Prinzip für die Berechnung der Dicke ist:

- Bei der Überlappung von Platten wird die dickere Platte zugrunde gelegt.

- Beim Nieten von Blechen mit einem erheblichen Dickenunterschied sollte die Dicke des dünneren Blechs als Berechnungsdicke verwendet werden.

- Wenn Sie eine Platte an ein Profil nieten, nehmen Sie den Durchschnittswert der beiden.

3) Bestimmung des Durchgangslochdurchmessers d0 vor dem Nieten (siehe Tabelle 2)

Tabelle 2 Bestimmung des Durchgangslochdurchmessers vor dem Nieten (Einheit: mm)

| Nietdurchmesser d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Durchmesser der Durchgangsbohrung d0 | Grobmontage | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Präzise Montage | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

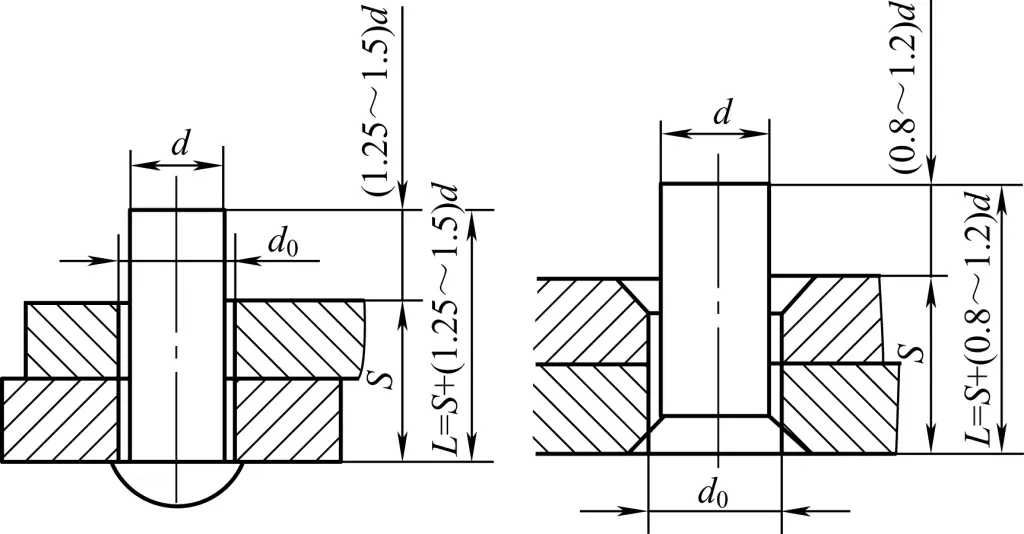

4) Bestimmung der Nietlänge

Die Länge des beim Nieten verwendeten Nietes muss ausreichen, um einen Nietkopf zu bilden, der den Anforderungen entspricht und eine ausreichende Nietfestigkeit aufweist. Die Nietlänge umfasst die Gesamtdicke der Bleche und die Länge des überstehenden Teils des Niets. Im Allgemeinen sollte die Länge des überstehenden Teils eines Halbrundkopfniets das 1,25- bis 1,5-fache des Nietdurchmessers betragen, während sie bei Senkkopfnieten das 0,8- bis 1,2-fache des Nietdurchmessers betragen sollte, wie in Abbildung 6 dargestellt.

II. Grundlegende operative Fähigkeiten

1. Prozessschritte des Handnietens

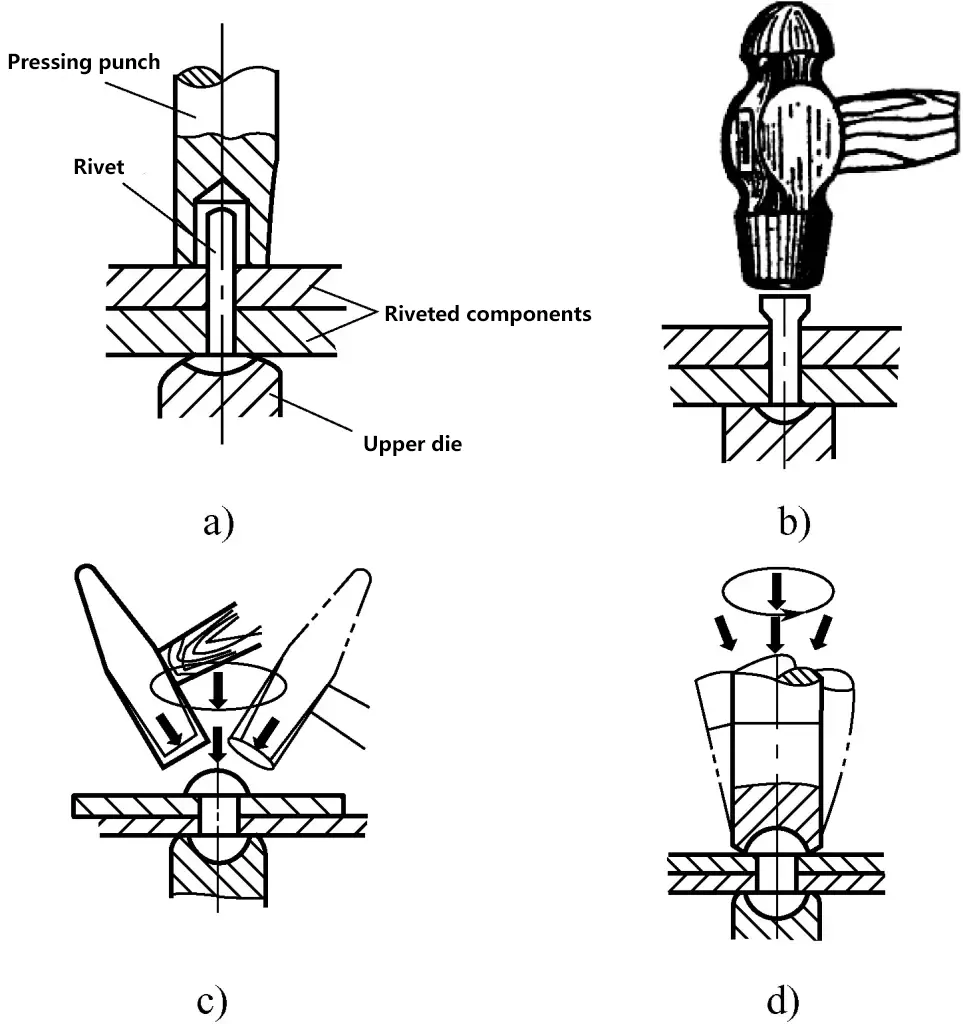

(1) Vernietung von Halbrundkopfnieten

1) Wählen Sie den richtigen Nietdurchmesser anhand der Dicke der zu vernietenden Teile nach Tabelle 1; wählen Sie den richtigen Bohrdurchmesser für das Nietloch (Durchgangslochdurchmesser) anhand des Nietdurchmessers und der Montagegenauigkeit nach Tabelle 2.

Ist der Durchmesser des Durchgangslochs zu klein, beschädigt der Niet beim Einsetzen die Lochwände der Verbindungsteile, was zu Rissen führen kann; ist der Lochdurchmesser zu groß, kann der Niet beim Nieten wackeln oder sich verbiegen, was das Aussehen des Nietkopfes beeinträchtigt und die Festigkeit des Nietes erheblich verringert.

2) Bohren oder reiben Sie Löcher in die zu verbindenden Platten und entfernen Sie die Grate an den Lochrändern.

3) Setzen Sie die Niete ein, platzieren Sie den runden Kopf der Niete auf der oberen Matrize und verwenden Sie den Druckstempel, um die Nietteile fest zusammenzuspannen, wie in Abbildung 7a dargestellt.

a) Verpressen der Nietteile

b) Umstülpen des Nietes

c) Hammerschmieden

d) Fertigstellung und Formgebung des Nietkopfes mit einer Matrize

4) Wie in Abbildung 7b dargestellt, wird der Nietkopf mit einem Hammer gestaucht.

5) Wie in Abbildung 7c dargestellt, wird der Nietkopf mit einem Hammer in seine ursprüngliche Form gebracht und geglättet.

6) Verwenden Sie, wie in Abbildung 7d gezeigt, eine Matrize, um den Nietkopf in die gewünschte Form zu bringen. Vermeiden Sie bei der Verwendung der Matrize, den Nietkopf zu beschädigen oder die Oberfläche des Werkstücks zu beschädigen.

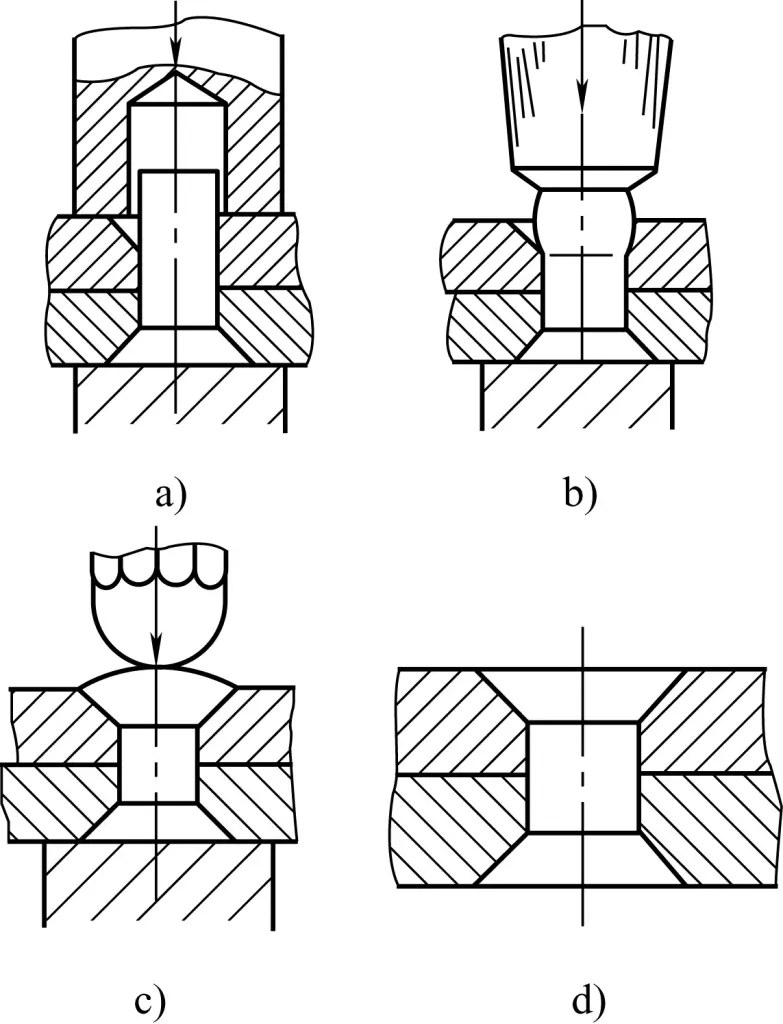

(2) Vernietung von Senkkopfnieten

- Wählen Sie den Bohrdurchmesser für das Nietloch richtig aus, indem Sie die gleiche Methode wie bei den Halbrundkopfnieten anwenden.

- Nach dem Bohren oder Reiben von Löchern in den zu verbindenden Platten sind beide Lochränder anzusenken.

- Setzen Sie den Senkkopfniet in das Nietloch ein. Wenn ein vorgeformter Niet verfügbar ist, muss dieser nur gestaucht werden, um den anderen Endkopf zu formen, wobei die in Abbildung 8 gezeigten Verfahrensschritte einzuhalten sind.

- Wird kein vorgeformter Niet verwendet und stattdessen ein ordnungsgemäß geschnittener Rundstahl als Niet eingesetzt, ist wie folgt vorzugehen:

- Führen Sie den zugeschnittenen Rundstahl in das Nietloch ein und verdrehen Sie die Mitte beider Enden.

- Nieten Sie zuerst ein Ende flach, dann das andere und glätten Sie schließlich die Oberflächen beider Enden, wie in Abbildung 9 dargestellt.

a) Verpressen der Nietteile

b) Umstülpen des überstehenden Endes des Nietes

c) Auffüllen und Versenken der Senkung

d) Bündigfeilen des überstehenden Teils der Niete

(3) Vorsichtsmaßnahmen beim manuellen Nieten mit einem Hammer

- Beim Stauchen sollte die Richtung der Schlagkraft durch die Nietachse verlaufen und nicht verdreht werden, um ein Verbiegen des Nietschaftes und eine Fehlausrichtung des Nietkopfes zu vermeiden.

- Vermeiden Sie beim Nieten mit dem Hammer, dass sich die Nietteile ausdehnen oder Dellen auf der Oberfläche entstehen.

- Beobachten Sie beim manuellen Hämmern von Nieten häufig die Formveränderungen des Nietkopfes und passen Sie die Schlagkraft entsprechend an. Bei Nieten mit halbrundem Kopf ist nach dem Stauchen und Formen die Form des Nietkopfes zu beobachten und die Schlagkraft und die Kontaktpunkte entsprechend anzupassen, um die gewünschte Form zu erreichen.

- Beim manuellen Nieten ist die Anzahl der Kollisionen zwischen dem Hammerkopf und dem Lochrandmetall zu minimieren, um die Verformung des Lochrandmetalls zu verringern und das Auftreten von Rissen zu verhindern.

- Achten Sie beim manuellen Nieten von Halbrundkopfnieten mit einer Umschlagmatrize für die Formgebung darauf, dass Sie nicht gegen die Matrize stoßen, so dass diese zurückspringt und jemanden verletzt.

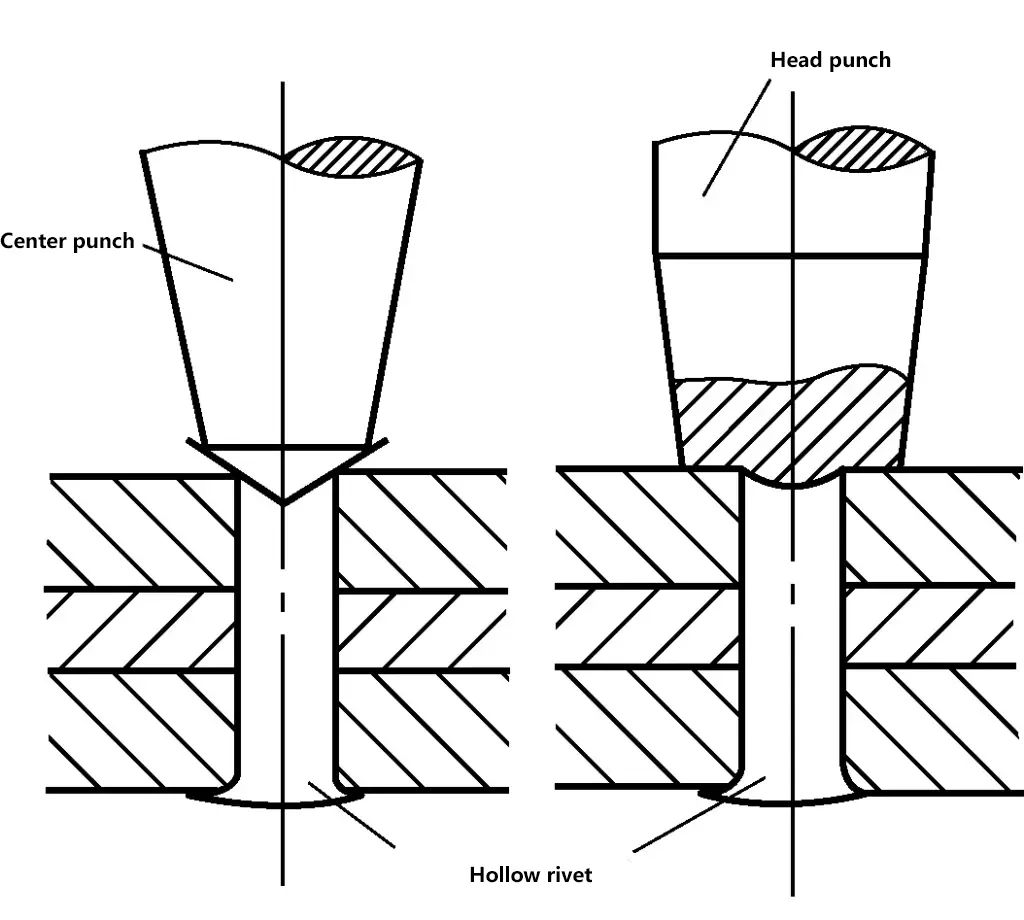

(4) Vernietung von Hohlnieten

Wie in Abbildung 10 dargestellt, wird nach dem Einsetzen des Hohlniets in das Loch zunächst das Werkstück fest angedrückt, dann wird der Rand des Hohlniets mit einem Schablonenstempel aufgeweitet, und schließlich wird der Nietkopf mit einem speziellen Formstempel geformt.

(5) Über bewegliches Nieten

Damit sich die genieteten Teile nach dem Nieten relativ zueinander drehen, sollte beim beweglichen Nieten zusätzlich zu dem oben beschriebenen Nietverfahren die Schlagkraft beim Abflachen des Nietkopfes gering sein. Überprüfen Sie den Bewegungszustand beim Hämmern, um zu verhindern, dass die Teile "zu Tode genietet" werden.

Wenn sich die genieteten Teile nach dem Nieten nur schwer drehen lassen, können Sie eine hohle Matrize (ähnlich der Form des Pressstempels) unter den Nietkopf legen und dann auf den Nietkopf schlagen. Dadurch wird der Niet gelockert, so dass sich die beiden genieteten Teile relativ zueinander bewegen können. Wenn die Teile zu locker sind, können sie nach dem Verfahren des festen Nietens angezogen werden, so dass die Festigkeit des beweglichen Nietens je nach Bedarf angepasst werden kann.

2. Demontage von genieteten Teilen

Bei einigen Wartungsarbeiten an Geräten müssen genietete Teile demontiert werden, um Komponenten zu ersetzen. In diesem Fall muss der Nietkopf zerstört werden, bevor die Niete mit einem speziellen Stempel herausgedrückt wird, um den Zweck der Demontage der genieteten Teile zu erreichen.

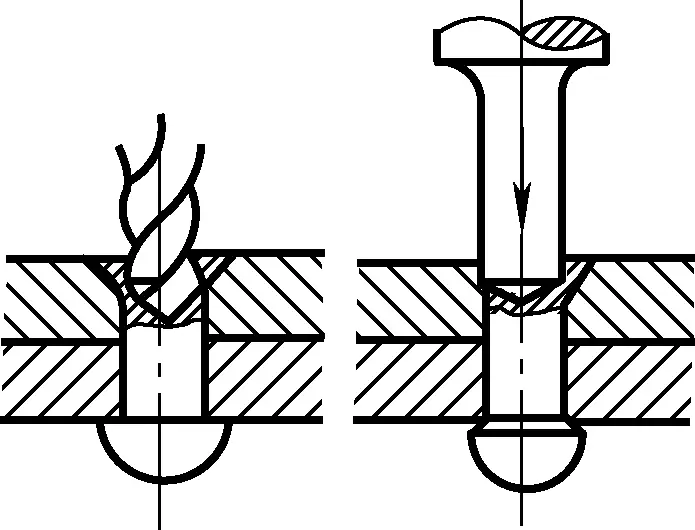

(1) Demontage von Senknieten

Wie in Abbildung 11 dargestellt, wird bei der Demontage zunächst mit einem Körner ein Loch in den Nietkopf gebohrt, das etwa 1 mm kleiner als der Nietdurchmesser ist. Die Bohrtiefe sollte etwas größer sein als die Höhe des Nietkopfes. Führen Sie schließlich einen Körner in das Loch ein und drücken Sie die Niete heraus.

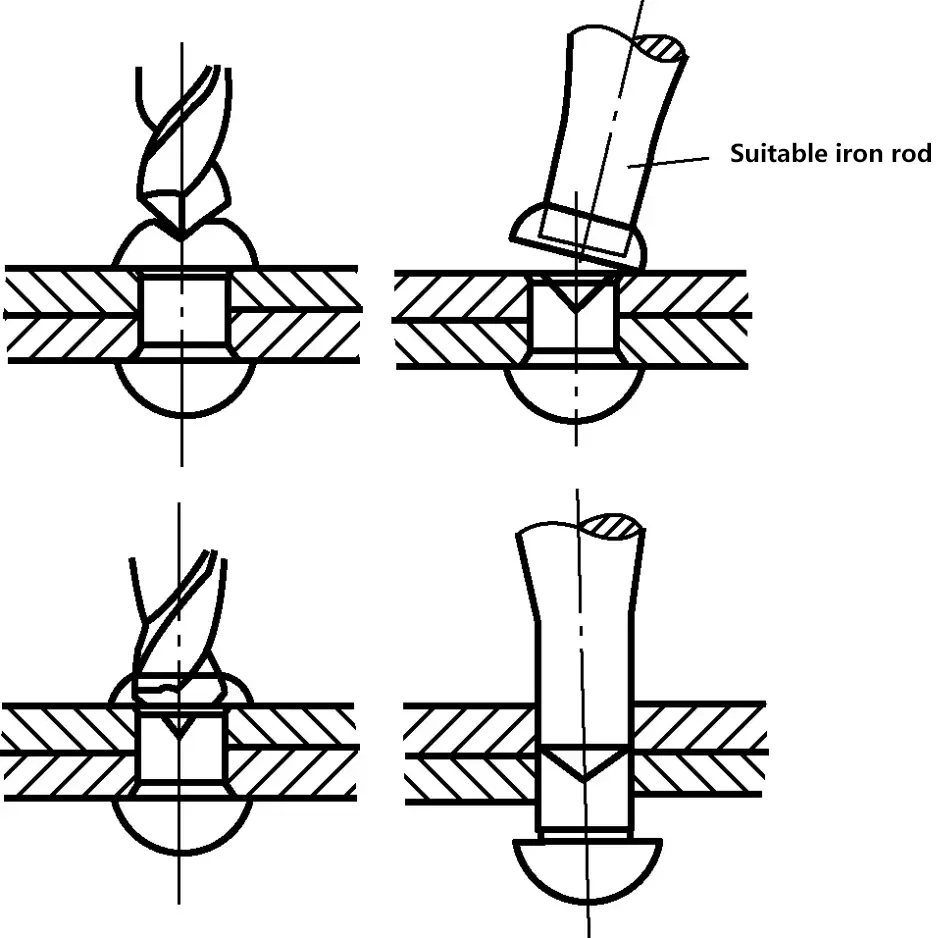

(2) Demontage von Rundkopfnieten

Wie in Abbildung 12 dargestellt, wird bei der Demontage von Rundkopfnieten zunächst der Nietkopf leicht abgeflacht, dann wird mit einem Körner ein Loch gebohrt, ein geeigneter Stab in das Loch gesteckt, um den Nietkopf abzubrechen, und schließlich wird der Niet mit einem Körner herausgedrückt.

Bei Oberflächen mit geringen Anforderungen und rauen Stellen können Sie den Nietkopf mit einem Meißel rund um den Niet wegmeißeln. Diese Methode eignet sich in der Regel nur für Nieten mit einem Durchmesser von weniger als ϕ10mm. Bei Teilen, deren Oberfläche bei der Demontage nicht beschädigt werden darf, verwenden Sie einen geeigneten Bohrer, um den Niet auszubohren.

3. Ursachen und Maßnahmen zur Vermeidung von Nietfehlern

Tabelle 3 Ursachen und Maßnahmen zur Vermeidung von Nietfehlern

| Arten von Nietfehlern | Abbildung eines Defekts | Ursachen von Defekten | Präventionsmaßnahmen |

| Abgeschrägter Nietkopf | 1) Nietschaft zu lang; 2) Fehlausrichtung zwischen zwei Teilen und Niet; 3) Die Schlagkraft wird beim Abflachen nicht durch die Nietachse aufgebracht | 1) Korrekte Berechnung und Auswahl der Nietlänge; 2) Achten Sie beim Bohren des Nietlochs auf Koaxialität; 3) Der Schlagpunkt sollte durch die Nietachse gehen. | |

| Nietkopfumfang zu groß | 1) Nietschaft zu lang; 2) Nietstempel-Durchmesser zu klein | 1) Korrekte Berechnung und Auswahl der Nietlänge; 2) Wählen Sie die Nietmatrize entsprechend den Nietspezifikationen | |

| Ungleichmäßiger Nietkopf | 1) Ungleiche Schlagkraft, versetzter oder schwingender Hammer beim Hämmern; 2) Nietstempel oder Oberstempel schräg gestellt | 1) Schlagkraftpunkt durch Nietmitte; 2) Sicherstellen, dass die Mitte der Nietmatrize oder des Oberstempels konzentrisch zur Nietachse ist. | |

| Spalt zwischen vernieteten Teilen | 1) Ungleichmäßige Oberfläche zwischen den Werkstücken; 2) Pressstempel drückt das Blech nicht fest an | 1) Prüfen Sie, ob die Oberfläche der Werkstücke vor dem Nieten eben ist, und reparieren Sie die Oberfläche, wenn sie nicht eben ist; 2) Lochdurchmesser richtig berechnen und bearbeiten; 3) Sicherstellen, dass der Pressstempel die Werkstücke vor dem Nieten fest anpresst | |

| Oberfläche der genieteten Teile gebrochen | 1) Nietschaft zu kurz; 2) Nietstempel-Durchmesser zu groß | 1) Korrekte Berechnung und Auswahl der Nietlänge; 2) Wählen Sie einen Nietstempel mit entsprechendem Durchmesser | |

| Gebogener Nietschaft | Nietschaftdurchmesser zu klein oder Nietlochdurchmesser zu groß | Richtiges Berechnen und Auswählen des Durchgangslochdurchmessers vor dem Nieten | |

| Versenktes Nietloch nicht gefüllt | 1) Die Nietlänge ist unzureichend; 2) Beim Stauchen des Nietes ist die Schlagrichtung nicht senkrecht zu der zu vernietenden Ebene | 1) Die Nietlänge richtig berechnen und auswählen; 2) Beim Stauchen des Nietes fällt die Schlagrichtung mit der Mitte des Nietschaftes zusammen. |